Чугунное литье: инновационные технологии для создания качественных изделий

Технология производства

Технология художественного литья.

Каслинский завод архитектурного и художественного литья является единственным в мире предприятием, где выпускают непревзойденные по качеству художественные изделия из чугуна.

Эти изделия принесли заводу мировую известность и множество высоких наград самых престижных российских и международных выставок.

Ассортимент Каслинского завода включает в себя разнообразное архитектурное литье (решетки, фонарные столбы, модули, кронштейны и т.д.), предметы декоративно – прикладного искусства (шкатулки, вазы, подчасники, подсвечники и т.д.), интерьерную скульптуру (статуэтки, скульптурные группы, бюсты), другие изделия (камины, садовая мебель, медали, стенные рельефы).

Художественная продукция завода выполняется вручную, с использованием традиционных технологий чугунного литья.

Чугун – сплав железа с углеродом; используется главным образом для промышленных целей.

Литье — получение изделий путем заливки расплавленного металла в специальные песчано – глинистые формы.

Песчано – глинистые смеси – природные соединения мелкодисперсного кварцевого песка с глиной; используются для создания литейных форм. Каслинские песчано – глинистые смеси из Лазаретского и Конского карьеров обладают комплексом уникальных свойств: пластичностью (способностью идеально воспроизводить рельеф поверхности модели), хорошей газопроводностью (способностью пропуская газы, мешающие металлу заполнить), огнеупорностью, малой теплопроводностью и прочностью.

Изготовление изделий каслинского литья – процесс сложный, трудоемкий, требующий от исполнителей особых знаний, умений и навыков. Весь процесс разделен на несколько последовательных операций, каждую из которых выполняет узкий специалист высокой квалификации.

Операция 1. Создание авторской модели.

Модель лепится из мягкого материала – воска, пластилина, редко – из глины.

Законченную работу автор или специалист – модельщик переводит в гипс, затем в бронзу. Большая часть моделей разборная: подставки, отдельные фигуры и даже части фигур формуются и отливаются по – отдельности.

Операция 2. Подготовка литейной формы.

Исполнитель – мастер – формовщик.

В зависимости от характера модели литейная форма выполняется по двум традиционным технологиям:

а). формовкой по – сырому;

б). кусковой формовкой.

Некоторые изделия выполняются с использованием обеих технологий.

а). Формовка по – сырому.

Применяется для плоских изделий или плоских частей объемных изделий: ажурных решеток, садовой мебели, тарелок, шкатулок, рельефов, медалей, подставок для круглой скульптуры.

песчано – глинистая смесь из Лазаретского карьера;

опока – специальный разборный металлический ящик, в котором производится формовка, а затем и отливка.

Опока разымается на две половины. Нижняя половина доверху плотно набивается слегка увлажненной формовочной смесью. Поверхность выравнивается, в ней выполняется четкий оттиск бронзовой модели. Пролагаются литниковые каналы. Таким же образом готовится верхняя половина опоки, в ней делается оттиск другой стороны модели. Далее формовщик при помощи набора специальных инструментов устраняет мельчайшие дефекты формы, посыпает рабочую поверхность графитом, скрепляет половинки опоки. Форма готова к заливке чугуна.

б). Кусковая формовка.

Применяется для объемных изделий: скульптурных групп, статуэток, бюстов, некоторых видов канделябров и т.д.

песчано – глинистая смесь из Конского карьера;

одна или несколько опок; стержневые каркасы.

Модель (или ее часть) помещается на заполненную песком половину вспомогательной опоки. Выступающую часть модели формовщик делит на участки таким образом, чтобы по завершении работы куски формы можно было без труда разъять. На каждый участок при помощи специальных инструментов слой за слоем «набивается» увлажненная формовочная смесь. Делается это до тех пор, пока толщина куска не достигнет 5 — 8 см. Края куска аккуратно подрезаются для того, чтобы в готовой форме он плотно соединился с соседними. Во избежание склеивания кусков срезы посыпаются графитом или древесно – угольной пылью. Когда половина кусковой формы готова, куски разъединяются, просушиваются, их рабочая поверхность прокапчивается сосновым смольем или покрывается графитом. Аналогичным способом выполняется кусковая форма другой половины модели. Когда и она готова, куски каждой их половин помещаются в верхнюю и нижнюю части опоки. Пространство между поверхностью кусковой формы и стенками опоки плотно заполняются формовочной смесью.

Каслинские объемные отливки традиционно пустотелые. Для достижения пустотелости создается стержень. После изъятия модели внутри кусковой формы остается полностью соответствующая ей полость. В центре полости формовщик укрепляет крестообразный каркас, а нижнюю и верхнюю половины формы плотно заполняет стержневым составом — формовочной смесью с добавлением клеевых веществ (чаще – декстрина). Совместив, а затем разъединив половины формы, мастер получает «слепок» модели, который аккуратно извлекается и подсушивается. Затем поверхность слепка в нескольких местах прокалывается специальными кнопками. На глубину прокола (около 3 – 5 мм) со слепка снимается верхний слой. Толщина этого слоя после отливки будет толщиной стенки формуемого изделия. Готовый стержень закрепляется внутри кусковой формы. Прорезаются литниковые каналы. Половины опоки скрепляются. Кусковая форма готова к отливке.

В обеих технологиях форма используется только один раз.

Операция 3. Заливка расплавленного чугуна в приготовленные песчано – глинистые формы.

Исполнитель – мастер – литейщик.

Его задача – обеспечить должное распределение расплава внутри формы и отследить режим постепенного охлаждения отливки для сохранения ее целостности. Остывшая отливка вынимается из опоки, из нее через специальные отверстия удаляется стержневая смесь. Перед механической обработкой отливка еще раз обжигается для уменьшения твердости поверхности при механической обработке (чеканке).

Операция 4. Чеканка и сборка изделий.

Исполнитель – мастер – чеканщик.

После отливки на поверхности изделия остаются литники, швы на месте соединения кусков формы. Требуется дополнительно проработать рельеф поверхности, соединить отдельно отлитые части и детали. При помощи большого набора инструментов мастер, чья работа сродни искусству ювелира, приводит изделие в полное соответствие с авторским образцом. Отдельно отлитые детали собираются воедино без видимых соединительных стыков. Чеканка поверхности, выполненная опытным мастером, способна сообщить фактуре поразительную реалистическую достоверность.

Операция 5. Покраска изделий.

Исполнитель – мастер по покраске.

Для каслинских изделий из чугуна традиционно используется специальная черная краска на основе голландской сажи, дающая матовую поверхность и позволяющая ощутить объемность и пластику изделия. Краска наносится вручную, в три слоя. Каждый слой закрепляется путем термической обработки.

Технология литья по выплавляемым моделям (лвм).

С начала 1950-х годов, помимо традиционных технологий, в производстве

каслинских художественных изделий началось частичное применение технологии так называемого высокоточного литья (литья по выплавляемым моделям).

С модели в пластилине снимается мягкая (пенталастовая) форма, на которую накладывается гипсовый кожух. После удаления модели в эту форму запрессовывается восковая смесь. Несколько полученных таким образом восковых моделей присоединяются к восковой литниковой системе. Модели и литниковая система покрываютсяслоем специальной суспензии, состоящей из пылевидного кварца и этилсиликата. При нагревании восковая смесь вытапливается. Далее вся система помещается в специальный металлический ящик – опоку, которая плотно заполняется формовочным песком. В прогретую форму заливается расплавленный чугун.

Литье по выплавляемым моделям применяется для изготовления небольших изделий и некотрых деталей скульптуры, выполняемой при помощи кусковой формовки.

При соблюдении всех технологических норм готовая отливка отличается высокой степенью чистоты поверхности и практически не нуждается в сложной механической обработке (чеканке).

Чугунное литье: инновационные технологии для создания качественных изделий

Хотите оставить заявку? Напишите или позвоните нам!

- Производство /

- Изделия /

- Литейное производство /

- Чугунное литье

Чугунное литье

Чугунное литье — это отливки из различного чугуна получаемые методом литья в ХТС, песчано-глинистые смеси, по выжигаемым моделям, центробежное литье. Чугун является сплавом железа с содержанием углерода. Его состав может кроме них включать марганцевые, фосфорные, кремниевые, серные и др. компоненты. Мы производим как литье для машиностроения, станкостроения, так и декоративное художественное литье. Плавка металла ведется в индукционных импортных печах, ёмкостью 250, 400, 750, 1500, 7000 кг. Данный тип печей обеспечивает низкий угар элементов, низкую загазованность и равномерность химического состава по всему объему металла за счет его перемешивания и дополнительных фильтров в индукционном поле.

Основные марки сплавов из чугуна

СЧ — серый чугун ГОСТ 1412-85: СЧ10, СЧ15, СЧ18, СЧ20, СЧ21, СЧ24, СЧ25, СЧ30, СЧ35.

ВЧ — высокопрочный чугун ГОСТ 7293-85: ВЧ 35, ВЧ 40, ВЧ 50, ВЧ 60, ВЧ 70, ВЧ 80, ВЧ 100.

АЧС — антифрикционный чугун серый, АЧВ — антифрикционный чугун высокопрочный, АЧК — антифрикционный чугун ковкий ГОСТ 1585-85: АЧС-1, АЧС-2, АЧС-3, АЧС-4, АЧС-5, АЧС-6, АЧВ-1, АЧВ-2, АЧК-1, АЧК-2.

Жаропрочный чугун: Ч — чугун; легирующие элементы: Х — хром, С — кремний, Г — марганец, Н — никель, Д — медь, М — молибден, Т — титан, П — фосфор, Ю — алюминий; буква Ш указывает, что графит в чугуне имеет шаровидную форму ГОСТ 7769—82: ЧХ2, ЧХ3, ЧХ3Т, ЧХ9Н5, ЧХ16, ЧХ16М2, ЧХ22, ЧХ22С, ЧХ28, ЧХ28П, ЧХ28Д2, ЧХ32, ЧС5Ш, ЧС13, ЧС15, ЧС17, ЧС15М4, ЧС17М3, ЧЮХШ, ЧЮ6С5, ЧЮ7Х2, ЧЮ22Ш, ЧЮ30, ЧГ6С3Ш, ЧГ7Х4, ЧГ8Д3, ЧНХТ, ЧНХМД, ЧНМШ, ЧНДХМШ, ЧН2Х, ЧН4Х2, ЧН3ХМДШ, ЧН4Х2, ЧН11Г7Ш, ЧН15ДЗШ, ЧН15Д7, ЧН19Х3Ш, ЧН20Д2Ш.

Чугунное литье — способы изготовления:

Литьё чугуна в холодно-твердеющие смеси (ХТС) – это литье чугуна с применением искусственной смолы. Вместо трамбовки смеси (как при литье в землю), смесь заливают в опоку и дожидаются, когда смола затвердеет. Обычно затвердевание происходит при комнатной температуре в течение 20 минут. Литье в ХТС значительно улучшает качество необработанных поверхностей стальной отливки по сравнению с другими технологиями литья в песчаных формах. Обычно для изготовления модельной оснастки используют дерево, металл или пластик МДФ..Для отверждения смол применяется продувка стержневых ящиков различными третичными аминами. Технология литья в ХТС позволяет обеспечить высокое качество поверхности литья, отсутствие газовых дефектов и засоров в отливке.

Литьё чугуна по выжигаемым и выплавляемым моделям — сначала из специального материала изготавливается копия будущего изделия с необходимыми припусками на усадку и последующую механическую обработку. Для выплавляемых моделей используют парафин, стеарин, воск или их смеси, а для выжигаемых применяют материалы, сгорающие на воздухе или в кислородной среде с малым образованием дыма и сухих остатков (как говорят профессионалы – с низкой зольностью). Затем на полученную модель – неважно, выжигаемую или выплавляемую – наносят в несколько слоев (до девятнадцати) керамические порошки с силикатным связующим, высушивая модель после нанесения каждого слоя. В итоге вокруг модели образуется прочная жаростойкая корка, в которую затем и будет произведена заливка расплавленного чугуна. Но перед заливкой модель необходимо каким-то образом удалить. Если модель выплавляемая, то корку вместе с моделью переносят в ванну с горячей водой, где парафиностеариновое вещество, температура плавления которой 61-75°С, плавится и с успехом покидает корку. С выжигаемыми моделями поступают иначе – форма помещается в печь и долгий промежуток времени выдерживается при высокой температуре либо в воздушной среде, либо с подачей кислорода – для более полного и быстрого сгорания модели (потому модель и называется выжигаемой). Для удаления продуктов горения форма продувается сжатым воздухом. Если позволяет среда, то перед заливкой форме дают остыть до комнатной температуры, а зольные остатки вымывают струей воды или выдувают воздухом. Но не всегда такое удаление сухих остатков возможно: при остывании на корке может появиться паутина трещин. По выжигаемым или выплавляемым моделям отливают различные сложные изделия (насосы, решетки, колеса), где штамповка не возможна, а также художественное литье (скамейки, статуэтки, фигуры, фонари (столбы) освещения).

Литьё чугуна в землю — самый дешёвый и простой способ литья. Модели изготавливают из различных материалов: дерева, гипса, металла. Самый популярный материал, это дерево. Сначала в модельном цехе из дерева изготавливают модель будущей отливки. Она должна быть несколько большего размера, чем отливка, с учетом усадки металла при охлаждении. Модель (как и будущая форма) разъемная и состоит из двух половинок. В землеприготовительном отделении литейного цеха из земли и различных добавок готовят формовочную смесь. Если у отливки должно быть внутреннее отверстие или полость, то необходимо приготовить еще одну смесь — для стержней. Назначение стержней — заполнить те места в форме, которые в детали соответствуют отверстиям или полостям. Недостаток литья чугуна в землю: дорогостоящая механическая обработка: припуски даются не менее 7 мм (бывает до 40мм), обрабатываются практически все поверхности детали.

Центробежное литье чугуна — самый дорогой способ литья. Чугун заливают во вращающуюся металлическую форму, при вращении он прижимается к стенкам модели, тем самым позволяет получать отливки высокой точности с минимальными припусками на обработку и отсутствие раковин, а также высокая плотность изделия. Основные литые заготовки полученные данным методом: втулки, венцы червячных колес, роторы электродвигателей, водопроводные и канализационные трубы, заготовки гильз цилиндров двигателей внутреннего сгорания, облицовки судовых валов, корпуса сушильных цилиндров бумагоделательных машин, труба для энергетического машиностроения. Возможности центробежного литья чугунных заготовок:

— с горизонтальной осью вращения (масса отливок до 100 кг, наружный диаметр от 160 до 300 мм, внутренний – не менее 130 мм, длина до 590 мм);

— с вертикальной осью вращения (масса отливок до 200 кг, наружный диаметр до 680 мм, высота до 500 мм).

Чугунное литье

Что такое чугун

Чугуном называется железоуглеродистый сплав с содержанием углерода, то есть под ним понимается материал, который состоит из сплава железа и углерода. Процентное содержание углерода в чугуне составляет более 2,14%. Последний элемент может входить в чугун в виде графита или цементита.

Различают белый и серый чугун.

- Углерод в белом чугуне представлен в виде карбида железа. Если переломить его, то можно увидеть белый отлив. В чистом виде белый чугун не используют. Его добавляют к процессу производства ковкого чугуна.

- На изломе серый чугун имеет серебристый отлив. У этого вида чугуна большая сфера использования. Он хорошо поддается обработке резцами.

Чугуны бывают высокопрочные, ковкие и со специальными свойствами.

- Высокопрочный чугун используют в целях повышения прочности изделия. Механические свойства такого чугуна позволяют это сделать на отлично. Высокопрочный чугун получают из серого в результате добавление к массе примеси магния.

- Ковкий чугун — это разновидность серого. Название не означает, что этот чугун легко подвергают ковке. Он обладает повышенными свойствами пластичности. Его получают помощью отжига из белого чугуна.

- Различают так же половинчатый чугун. В нем некоторая часть углерода находится виде графита, а оставшиеся часть в форме цементита.

Особенность чугуна кроется в процессе его производства. Средняя температура плавления разных видов чугуна составляет 1200ºС. Это значение на 300 градусов меньше, чем у стали. Связано это с очень высоким содержанием углерода. Углерод и атомы железа имеют между собой не очень тесную связь.

Когда идет процесс выплавки, углерод не может полностью внедриться в решетку железа. В результате чугун принимает свойство хрупкости. Его нельзя использовать для изготовления деталей, на которых будет постоянно действовать нагрузка.

Чугун относится к материалам черной металлургии. Его характеристики часто сравнивают со сталью. Изделия из стали или чугуна широко используются в нашей жизни. Их применение является оправданным. Проведя сравнение характеристик, можно сказать следующее об этих двух материалах:

- Стоимость чугунных изделий ниже стоимости стальных.

- Материалы отличаются по цвету. Чугун – это темный матовый материал, а сталь – светлый и блестящий.

- Чугун легче, чем сталь поддается литью. Но сталь легче сваривается и куется.

- Чугун менее прочный, чем сталь.

- По весу чугун легче стали.

- В стали содержание углерода, выше чем в стали.

Чугун, как и любой материал, имеет положительные и отрицательные стороны.

К плюсам чугуна относят:

- Углерод в чугуне может находиться в разном состоянии. Поэтому этот материал может быть двух видов (серый и белый).

- Определенные виды чугуна обладают повышенной прочностью, поэтому чугун иногда ставят на одну линию со сталью.

- Чугун может достаточно долго сохранять температуру. То есть при нагреве тепло равномерно распределяется по материалу и остается в нем длительное время.

- По экологичности чугун является чистым материалом. Поэтому его часто используют для изготовления посуды, в которой впоследствии готовится пища.

- Чугун стоек в кислотно-щелочной среде.

- Чугун обладает хорошей гигиеничностью.

- Материал отличается достаточно долгим сроком службы. Замечено, что чем продолжительнее используется чугун, тем его качество лучше.

- Чугун – долговечный материал.

- Чугун – это безвредный материал. Он не способен нанести организму даже маленького вреда.

К минусам чугуна относят:

- Чугун покроется ржавчиной, если на нем непродолжительное время будет находиться вода.

- Чугун – дорогостоящий материал. Однако этот минус оправдан. Чугун очень качественный, практичный и надежный. Предметы, изготовленные из него, так же получаются качественными и долговечными.

- Для серого чугуна характерна маленькая пластичность.

- Для белого чугуна характерна хрупкость. Он в основном идет на переплавку.

Свойства и характеристики

Чугун обладает следующими свойствами:

- Физическими. К этим характеристикам относятся: удельный вес, коэффициент линейного расширения, действительная усадка. Удельный вес меняется в зависимости от содержания в материале углерода.

- Тепловыми. Теплопроводность материала принята рассчитывать по правилу смещения. Для твердого чугуна объемная теплоемкость равна 1 кал/см 3*о С. Если чугун жидкий, то она равна примерно 1,5 кал/см 3 * о С.

- Механическими. Эти свойства зависят от самой основы, а так же от размеров и формы графита. Самым прочным считается серый чугун с перлитной основой, а самым пластичным — с ферритной основой. Максимальное снижение прочности наблюдается при форме графита «пластинка», а минимальное – при форме «шар».

- Гидродинамическими. Вязкость в чугуне меняется в зависимости от наличия марганца и серы. Так же она резко возрастает когда температура чугуна переходит точку начала затвердевания.

- Технологическими. Чугун обладает отличными литейными свойствами, стойкости к износу и вибрации.

- Химическими. По электродному потенциалу (по мере убывания) структурные составляющие чугуна располагаются в следующем виде: цементит — фосфидная эвтектика — феррит.

На свойства чугуна влияют специальные примеси.

- Так добавление серы позволяет существенно уменьшить жидкотекучесть и снизить тугоплавкость.

- Добавление фосфора одновременно дает возможность создать изделие

- Примесь в виде кремния делает температуру плавления не такой высокой и значительно улучшает свойства литья. Различное процентное содержания кремния позволяет создать разный чугун: от чисто-белого до ферритного.

- Марганец ухудшает литейные и технологические свойства, но повышает прочность и твердость.

Структура и состав

Если рассматривать чугун как структурный материал, то он представляет собой металлическую полость с графитными включениями. Структура чугуна это в основном перлит, ледебурит и пластичный графит. При этом у каждого вида чугуна эти элементы преобладают в разных пропорциях или отсутствуют совсем.

По структуре чугуны бывают:

- перлитные

- ферритные

- ферритно-перлитный.

Графит присутствует в этом материале в одной из форм:

- Шаровидная. Графит приобретает такую форму при добавлении присадки магния. Шаровидная форма графита характерна для высокопрочных чугунов.

- Пластичная. Графит похож на форму лепестков. В такой виде графит присутствует в обычном чугуне. Этот чугун обладает повышенными свойствами пластичности.

- Хлопьевидный. Графит приобретает такую форму в результате отжига белого чугуна. Графит в хлопьевидном виде находится у ковкого чугуна.

- Вермикулярный. Графит названной форма находится у серого чугуна. Она была разработана специально для улучшения пластичных и прочих свойств.

Чугун распространен во многих сферах.

- Его используют для производства деталей в машиностроении. В основном из чугуна делают блоки для двигателей и коленчатые валы. Для последних требуется усовершенственный чугун, в который добавляют специальные добавки из графита.

- Чугун может бесперебойно работать даже при сильно низких температурах. Поэтому его часто используют в производстве деталей машин, которым придется работать в жестких климатических условиях.

- Хорошо зарекомендовал себя чугун в металлургической области. Его ценят за относительно небольшую цену и отличные литейные свойства. Изготовленные из чугуна изделия характеризуются отличной прочностью и износостойкостью.

- Из чугуна делают большое множество сантехнических изделий. К ним можно отнести раковины, батареи, мойки и различные трубы. Особо славятся чугунные ванны и радиаторы отопления. Некоторые из них служат в квартирах по настоящее время, хотя приобретены были много лет назад. Чугунные изделия сохраняют свой первоначальный вид и не нуждаются в реставрации.

- Благодаря хорошим литейным свойствам из чугуна получают настоящие произведения искусства. Его часто применяют в изготовлении художественных изделий. Например, таких как красивые ажурные ворота или памятники архитектуры.

Этапы создания чугунных изделий

- Интерьер

- Балясины

- Винтовые Лестницы

- Перила

- Чугунные столбы

- Маршевые Лестницы

- Камины

- Плитка

- Решетки

- Экстерьер

- Литые колонны

- Уличные ограждения

- Входная группа из чугуна

- Балконные ограждения

- Чугунные навесы

- Чугунные ворота

- Литые таблички

- Ландшафт

- Чугунные беседки

- Скамейки и урны

- Фонари

- Чугунные фонтаны

- Литые мангалы

- Чугунные люки

- Фурнитура

- Чугунные навершия

- Литые пики

- Чугунные кронштейны

- Дизайн

- Дизайн

- 3D Моделирование

- Online проектирование

Чугунное литье, благодаря уникальным качествам этого материала, в настоящее время востребовано не меньше, чем пару веков назад. В ходе развития технологий процесс изготовления литых чугунных изделий несколько изменился, однако он все так же является сложным и трудоемким. Естественно, для производства подобных изделий требуется соответствующее оборудование и квалифицированный персонал. Создание отдельного предмета художественного литья происходит в несколько этапов, каждый из которых имеет множество особенностей.

Первым этапом изготовления чугунных изделий считается создание эскиза по указанной заказчиком тематике. После эскиз изучается группой специалистов, которые выявляют возможные недостатки, и в случае необходимости отправляют его на доработку. После доработки эскиз согласуется с заказчиком, и производится создание рабочих чертежей, в разработке которых принимает участие инженер-конструктор. Этот этап является очень важным, поскольку допущенные на нем ошибки могут негативно повлиять на качество и сроки изготовления изделия. Далее по чертежам изготавливается модель, которая может быть выполнена либо вручную, либо с помощью 3D-моделирования на компьютере, после чего ее создают на специальном станке. Следующим этапом является формовка модели, которая производится несколькими способами: в землю, по ХТС и по выплавляемым моделям. Последний способ более дорогой и сложный, однако, он позволяет получать наиболее качественные изделия.

Одновременно с работами по формовке производится подготовка металла к заливке в форму. Процесс плавки металла – сложное и ответственное мероприятие, требующее высокой квалификации рабочих. Далее чугун заливают в форму и дают ему остыть, после чего готовое изделие извлекается и подвергается финишной обработке. Сначала изделие очищают и при наличии мелких раковин либо неточностей производят его шпатлевку. При необходимости изделие окрашивается, либо покрывается патиной, в зависимости от пожеланий заказчика. Если изготовленное изделие является составляющей частью конструкции, то его отправляют в сборочный цех, в котором производится его дополнительная обработка. После завершения обработки осуществляется сборка всей конструкции в сборочном цехе, после чего она разбирается, покрывается патиной либо краской и высылается заказчику.

Чугунное и стальное литье

Высококачественное чугунное и стальное литье

Основным видом деятельности ООО «ТС Литейное производство» является производство литейной продукции из различных марок чугунов и сталей. Мы выпускаем как литье для машиностроения, так и декоративное художественное литье. Плавка металла ведется в индукционных печах «Induсtoterm» (США), емкостью 250, 400 и 750 кг. Данный тип печей обеспечивает низкий угар элементов, низкую загазованность и равномерность химического состава по всему объему металла за счет его перемешивания в индукционном поле.

Литье по технологии ХТС:

Литейный цех оснащен механизированной формовочной линией «OMEGA» (Великобритания). Литейные формы и стержни изготавливаются из холодно-твердеющих смесей, с использованием смол и отвердителей ведущих мировых производителей. Дозирование компонентов и смесеприготовление в смесителе SPARTAN II происходит без участия человека по заданным технологическим программам. Ключевыми особенностями форм из ХТС являются их высокая газопроницаемость и низкая газотворность.

Для обеспечения наилучшего качества поверхности мы используем современные противопригарные покрытия. Перечисленные особенности технологии обеспечивают высокую точность отливок и чистую поверхность при отсутствии газовых раковин и других дефектов отливок, позволяя изготавливать их с минимальными припусками под механическую обработку. Максимальный габарит отливок 1400 мм. Вес изготавливаемых отливок от 5 до 300 кг.

На настоящий момент освоено производство различных отливок корпусной трубопроводной арматуры по технологии ХТС с условными проходами DN50, DN100, DN150, DN200. Для таких отливок используются стали марок 25Л и 20ГЛ.

Постоянно в производстве находятся следующие виды сплавов:

— чугун серый, износостойкий, антифрикционный, жаростойкий, высокопрочный;

— сталь углеродистая, низколегированная, среднелегированная;

— сталь нержавеющая марок 10Х18Н9Л, 10Х18Н9ТЛ,12Х18Н9ТЛ.

В данный момент отрабатывается технология изготовления отливок из высокопрочного легированного чугуна марки ВЧ120.

ВЫСОКИЕ ТЕХНОЛОГИИ

- Индустрия 4.0

- Мишиностроение

- Автоматизация проектирования

- Управление производством

- Станки

- Разное

- Новости

Художественное литье

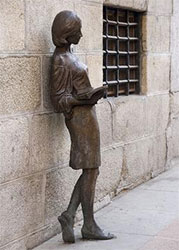

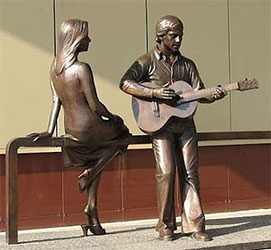

Литейное ремесло – одно из самых древних в мире. Оно требует высокого уровня концентрации и внимательности на каждом этапе производства, от подготовки 3d модели и до шлифовки готового изделия. Результат определенно стоит приложенных усилий. Ведь литейные статуи, бюсты, фигурки выглядят изысканно и роскошно.

Они прекрасно вписываются в классический интерьер домов, радуют хозяев в весеннем саду, украшают места общественного отдыха и старинные улочки. По истечении времени латунные и бронзовые элементы покрываются оксидной пленкой, что придает изделию антикварный вид. С годами их цена растет, поскольку фигура приобретает оттенок давности, облик статуй, как будто, пропитывается старинной эпохой.

Какие материалы используются?

Довольно редко встречаются скульптуры из чистого металла в силу того, что его свойства не соответствуют необходимым требованиям прочности, чистый металл очень мягкий. Для отливок из чистового металла применяются тяжелые металлы — олово, свинец, цинк.

При образовании соединений металл приобретает необходимые свойства прочности, твердости, пластичности, вязкости, упругости и т.д. Поэтому при художественном литье в основном используют черные и цветные сплавы. Соединение двух или нескольких химических элементов в определенных пропорциях называется сплав.

Так соединение железа и углерода в определенном соотношении образуют черные сплавы, это чугун и сталь, для художественного литья чаще применяется серый литейный чугун.

А соединения меди и цинка, алюминия, свинца, олова, магния и других элементов образуют цветные сплавы. Для художественного литья в основном используют медные сплавы – это латуни и бронзы. Также в ювелирном литье применяют золотые, платиновые, серебряные сплавы.

Каждый металл и сплав обладает определенными физическими, механическими и технологическими свойствами. Исходя из этого для каждой художественной отливки выбирают нужный и наиболее подходящий для нее материал.

При этом важными технологическими свойствами являются литейные свойства, такие как жидкотекучесть, усадка и ликвация, от них зависит хорошее заполнение литейной формы и получение отливок без дефектов (раковин, пор, трещин и т.д.).

Латунь является сплавом меди и цинка, часто с добавлением свинца, олова, алюминия и других элементов. Латунь дешевле бронзы в силу меньшего содержания олова. Она имеет плотную структуру и идеально подходит для создания отливок сложной формы.

Бронза – это сплав меди с оловом, алюминием, марганцем, свинцом и другими элементами. Сплав меди с оловом называют оловянными бронзами, а сплавы меди с алюминием, свинцом, марганцем и т.д., называют безоловянными бронзами или специальными (алюминиевыми, свинцовыми, марганцевыми и т.д.).

В силу дороговизны цветных сплавов, наиболее широкое применение в художественном литье получил серый чугун, особенно для небольших отливок, с покрытием от коррозии.

Этапы создания литейного изделия

Существует много способов и технологий литья. Для получения художественных отливок широко применяется литье по выплавляемым моделям.

— Сущность данной технологии заключается в том, что сначала изготавливается модель будущего художественного изделия и ее литниковая система из легкоплавких материалов, например воска, парафина, пластика и т.д. Литниковая система представляет собой каналы, по которым будет в дальнейшем заливаться расплавленный металл, их нужно расположить так, чтобы потом у полученной отливки их аккуратно можно было срезать.

— На полученную легкоплавкую модель наносят несколько слоев суспензии и обсыпки, которая после высыхания превращается в огнеупорную оболочку.

— Далее легкоплавкую модель выплавляют из этой оболочки, при этом оболочка не расплавляется и остается целой, так получается пустотелая форма, в которую по литниковой системе в будущем будет заливаться расплавленный сплав. Внутренняя часть формы полностью повторяет художественное изделие.

— Полученную форму заформовывают в неразъемных опоках и прокаливают.

Процесс создания формы самый трудоемкий и занимает львиную долю времени производства.

— Далее в полученную форму заливают расплавленный сплав. Это самый непродолжительный этап в производстве, но он играет не менее важную роль, как и все остальные, поскольку существует возможность появления браков в виде пригоревших частей, образовавшихся спаев, недоливов, пустых участков и т.д. Процедура наполнения осуществляется с помощью специальных ковшей.- Остывание формы.

— После чего форму разрушают и извлекают художественную отливку. Обычно это делается механическим путем: клешнями и молотком.

— Затем начинается процесс очистки полученных деталей от нежелательных выпоров и заливов, срезают литники.

— Для придания законченного вида проводят различные механические операции (фрезеруют, шлифуют, чеканят т.д.). А для того чтобы изделие сверкало и имело абсолютно гладкую поверхность, его полируют войлоком, кожей или тканью, заправленной специальным средством.

— На последнем этапе собираются все отливки в одну целостную композицию, в случае изготовления изделия по частям.

Художественное литье выполнено. После этого скульптура готова к установке, чтобы радовать взор целых поколений.

Конечно процесс представлен довольно просто и в общем, но если каждый этап разобрать до мелочей, то будет видно, сколько нюансов присутствует в каждом этапе, и на сколько они все важны. В данном деле каждый этап очень важен, любая мелочь может полностью перечеркнуть весь проделанный труд.

Коротко процесс создания литой фигуры состоит из следующих этапов. Это:

• изготовление формы;

• отливка;

• разрушение формы;

• зачистка отливок;

• шлифование;

• полирование;

• сбор отливок.

Литье по выплавляемым моделям известно еще с давних времен, его основным недостатком является множество ручной работы, высокая трудоемкость и сроки. И сегодня данный процесс продолжает совершенствоваться. Упрощаются процессы получения легкоплавких моделей, их выплавления, формования, создания опок и т.д.Новым совершенствованием стало создание легкоплавких моделей путем их печати на 3d-принтере. Это на порядок ускоряет процесс создания художественных отливок. В данном способе все зависит от точности 3d-печати.

Не смотря на недостатки, литье по выплавляемым моделям обладает множеством достоинств:

1. Неразъемная форма устраняет появление швов на отливке.

2. Возможность получения отливок со сложными формами.

3. Получение чистой поверхности, не требующей дальнейшей механической обработки.

4. Низкая стоимость опок.

5. Возможность расположения в одной опоке нескольких изделий в виде елочки прикрепленных к общему литнику.

6. Низкая стоимость получения изделий.

7. При отливке чугуна изделия получаются без отбела, что сокращает процесс термической обработки (отжига).

8. Возможность получения отливок достаточно больших форм.

9. Достаточно высокая точность, позволят оставлять минимальный припуск на точные поверхности изделия, или вовсе не оставлять для неточных художественных форм.

Процесс проектирования художественного изделия

Первоначально художники или дизайнеры, как примерно и в промышленном дизайне, рисуют множество рисунков и набросков, которые в последующем конкретизируют и получают полноценные эскизы будущего изделия – произведение искусства. Возможно вырезание изделия из воска и других легкоплавких материалов вручную.

А также по данным эскизам проектировщик с помощью различных 3D CAD-систем может создать трехмерную модель данного художественного изделия.

Так проектировщик становится связующим звеном между художником и производством художественных изделий, между творчеством и технологией, между искусством и наукой.

От него на самом деле много зависит, так как именно его 3d-модель влияет на все последующие этапы художественного литья. Проектировщик должен хорошо знать и представлять все эти этапы получения отливки, чтобы моделировать с учетом нюансов литейного производства, заложить уклоны, необходимые припуски, предусмотреть усадку и т.д.

Кроме того, создание 3d-моделей художественных изделий, имеющих сложные поверхности и более гладкие их сопряжения G3, требует глубоких знаний самой CAD-системы, умения работать с поверхностным моделированием, созданием полигональных моделей и многих других возможностей CAD-систем.

Несмотря на то, что создание художественного изделия это дело больше творческое и больше ручной процесс, например, создание эскизов нового изделия и вырезания скульптур, компьютерные технологии и различные CAD/CAM-системы стремительно развиваются и всё больше и больше внедряются в процесс воплощения задумки художника в жизнь, делая его более быстрее, проще и экономичнее.

Использование 3d-принтеров

Созданная 3d-модель может быть распечатана на 3d-принтере и в последующем выплавлена при создании формы.

Преимуществами такого метода по сравнению с ручным изготовлением легкоплавкой модели являются:

• высокое качество и точность;

• возможность изменения модели, ее корректировка, доработка и т.д.;

• автоматизация процесса проектирования;

• снижение сроков изготовления опок и технологической подготовки производства;

• Повторное неоднократное использование модели.

Но этот процесс ограничен возможностями 3d-принтера, т.е. небольшими размерами отливок, и точностью 3d-печати. Хотя и сегодня они обладают вполне достойными характеристиками, 3d принтеры постоянно развиваются, так что эти ограничения возможно существуют временно, понаблюдаем за этим вместе.

Станки с ЧПУ

По математической модели изделия возможно легко спроектировать и саму форму, разработать управляющие программы для станков с ЧПУ, и соответственно произвести форму на данных станках.

Также возможно написать управляющие программы для обработки самой модели на станке с ЧПУ, например, из дерева или других легкоплавких материалов. И по данной модели создать уже форму для дальнейшего литья.

Современные CAD/CAM-системы позволяют как проектировать изделия, так и разрабатывать управляющие программы для любых станков с ЧПУ, в том числе и 5-ти координатных, наиболее подходящих для фрезерования художественных изделий.

Использование станков с ЧПУ ускоряет и удешевляет процесс создания художественных изделий.

Заключение

На сегодняшний день художественное литейное производство все больше требует сокращения времени производства, снижения трудоемкости и себестоимости зачастую путем автоматизации и совершенствования технологии литья. А также выявления новых способов изготовления легкоплавких моделей и самих форм, так как именно создание формы является самым трудоемким процессом.

Сегодня используются технологии 3d-печати, 3d-сканирования, высокоскоростные станки с ЧПУ, более совершенные CAD-системы и многие другие технологии и инструменты. Таким образом все более важным становится разработка качественных 3d-моделей.

Роль проектировщика 3d-моделей является одной из самых важных, так как ему необходимо максимально точно воспроизвести эскизную задумку художника в математическую 3d модель. Его деятельность находится на стыке дизайна и инженерии.

Отливки из чугуна, цена в Иваново

Основной задачей производственных компаний ivlit.ru является увеличение выработки на фоне сокращения временных и материальных затрат. Литейное производство, за счёт развития наукоемких и инновационных технологий, стремится сохранить кадровый ресурс и сэкономить природный. Жёсткие требования рыночных отношений и конкуренция в металлургической отрасли заставляют предприятия литейного производства, такие как чугунолитейный завод, модернизировать свои мощности и искать новые подходы по усовершенствованию процесса литья.

Данный вид производственной деятельности включает в себя ряд бизнес-процессов, таких как: литьё расплава, литьевая оснастка, плавка, обработка расплавленного материала, ремонт огнеупорных агрегатов, удаление поверхностных дефектов отливок и т.д. Инновационные технологии при этом применяются не только к самому процессу отливки детали, но и к моделированию, особенно когда идёт литье на заказ, а так же охватывает аспекты экологического характера.

Современное моделирование

Литьё являет собой один из самых простых и дешёвых способов производства деталей, а изготовление модельной оснастки неотъемлемой частью процесса. Литые детали отличаются характерными признаками в зависимости от способа их производства. Отливки, детали из стали, детали из чугуна применяются, зачастую как заготовки, для дальнейшей механической обработки. Инновации в трехмерной печати сказались на производственных процессах в литье. Изготовление формы для литья сопровождается созданием прототипа детали методом 3d печати и имеет ряд преимуществ — наглядное представление конечного результата, контрольная сборка, скоростное моделирование методом прототипирования, проверка функциональных возможностей объекта, предотвращение неточностей до создания деталей, реализация объекта различных форм. Изготовление литья и применение трехмерного моделирования открывает широкие перспективы по уменьшению количества брака при изготовлении форм для отливки. Модельный цех использует в своей работе системы компьютерного моделирования.

Существуют различные инновационные системы создания моделей деталей. Изделия из стали на заказ проектируют, например, при помощи CATIA V6. Это САПР верхнего уровня обеспечивающее высокоэффективное проектирование. Данная система превращает цифровой объект в функциональный. При этом она содержит модули проектирования отдельных деталей и сборок. CATIA V6 имеет в своём арсенале ряд функции для твердотельного трехмерного моделирования и подготовки производства литьевых деталей. Изготовление форм для литья и изготовление моделей является важнейшим звеном и сопровождает художественное литье.

Инновации в автоматизации литья

Процесс изготовления детали в литейном производстве зачастую являются весьма трудоёмкими и затрагивает отливку изделия из чугуна на заказ. Изготовление изделия из чугуна сопровождается высокой температурой, выделением газа и пыли. Современные технологии и автоматизация позволяет минимизировать применение ручного труда при формовке, плавке, заливке, выбивке, обрубке и оптимизировать литейный завод. Автоматизация процесса литья позволяет снизить себестоимость продукции, увеличивая производство изделий.

Литейное производство основывается на изготовлении форм и заливки металлом, а сопровождает данный процесс производство оснастки. Современные автоматизированные формовочные линии уменьшают количество применения ручного труда по изготовлению отлитых изделий, после чего возможно купить изделия из чугуна. Неоспоримым является ряд преимуществ в использовании автоматизированных линий — это производство отливок высокой точности, увеличение производительности труда, уменьшение количества брака. Контроль качества отлитых деталей производится автоматизированной системой контроля процессов изготовления литых изделий. Окончательным результатом работы этой системы является создание электронного паспорта продукции.

Обеспечение качественного и стабильного литья не возможно без автоматизации всех основных технологических процессов в литейном производстве.

Новшества и перспективы литья

Существует несколько способов заготовки деталей путём технологического литья при которых используется литейная оснастка — это отлив в песчано-глиняные формы, центробежное литьё и литьё в кокиль металлов. Для достижения особо точных результатов отливок применяют инновационную технологию литья под повышенным давлением и получают высококачественные изделия из стали. Отливки, полученные в результате этого процесса, практически не нуждаются в механической обработке, при этом наблюдается сокращение производственных расходов. Сущность данного способа в подаче расплавленного металла в стальную пресс форму под давлением. Давление способствует плотному заполнению пресс формы, результатом которого является получение отливок 3 — 5 класса точности. Литейные модели получаются на выходе менее шероховатые и практически не нуждаются в дальнейшей обработке. Литье из бронзы, печное литье под давлением не включает использование формовочных смесей, что положительно сказывается на экологичности производства.

Экология в литейной промышленности

Экологическая безопасность является не маловажным фактором металлургической отрасли. В литейном производстве улучшить санитарно-гигиенические показатели возможно путём исключения из применения токсичных связующих, которые выделяют такие опасные для здоровья человека элементы, как фенол, формальдегиды, бензопирен. Так же токсичны отработанные смеси, шлаки, галтовочная и абразивная пыль.

По утверждению экспертов будущее литейного производства за неорганическими связующими. В этой области проводятся исследования и научные разработки комплектации начальной, остаточной и поверхностной прочности, увеличение качества поверхности отливок. Каждый сталелитейный завод должен стремиться к соблюдению санитарных норм.

В свете вышесказанного, использование инноваций в сфере литья, имеет огромный промышленный потенциал и положительно скажется на всех бизнес-процессах литейного производства, а более совершенная система, характерная для современных автоматизированных линий, позволит увеличить точность производства деталей на фоне уменьшения затрат и применения ручного труда.

Чугунное литье: инновационные технологии для создания качественных изделий

Процесс производства различных изделий, в ходе которого материал, находящийся в жидком состоянии переходит в твердое (образование отливки), получил название «литье». В различных сферах деятельности широкое распространение приобрело чугунное литье, которое представляет собой способ получения изделий из чугуна. По сути, для того чтобы произвести любую деталь из этого материала, литье выступает единственным способом. Повышенным спросом пользуется литье для печей: элементы из чугуна применяются как для обеспечения их работоспособности, так и в качестве декора.

Функциональность и особенности чугунного литья

Чугун, который используется для производства литья (технологических изделий и художественных элементов), подразделяется на несколько видов. Так, существует высокопрочный чугун (в ряде случаев выступает альтернативой стали), а также серый, белый и ковкий чугун. Кроме того, есть и специальные марки этого материала, однако в чугунном литейном производстве они не используются (их назначение – применение в виде легирующих присадок в сталь).

Для создания отливок из чугуна востребованы различные способы. Так, одним из наиболее распространенных считается литье в песчано-глинистые смеси. Также могут использоваться холодно-твердеющие смеси (ХТС). Сам производственный процесс предполагает заливку материала, находящегося в жидком состоянии, в пустотелые формы. После его полного застывания получившееся изделие извлекается и подвергается необходимой механической обработке.

ЗАО «Завод специального машиностроения «Маяк» производит высокоплотное чугунное литье методом литья в хтс. Отливки, изготовленные данным методом имеют привлекательный внешний вид, отсутствуют засоры и раковины. Поставки осуществляются предприятиям машиностроительной, металлургической, энергетической, станкостроительной отраслей промышленности.

Нужно обратить внимание, что литье представляет собой сложнейший технологический процесс, на итоги которого влияет множество факторов. Безусловно, получить качественное изделие без высокотехнологичного оборудования невозможно, однако важнейшее значение также имеет уровень квалификации специалистов и наличие контроля качества продукции на каждом из этапов производства. Кроме того, только строгое соблюдение технологии способно исключить риск образования пустот (в литье из чугуна это считается главным недостатком).

Главными преимуществами литья из чугуна считаются практичность, прочность, продолжительный срок службы и безопасность. Немаловажное значение для многих заказчиков имеет привлекательный внешний вид изделий. Достоинством считается и доступная цена чугуна, которая заметно снижает итоговую стоимость изделий.

Производство чугунного литья востребовано во множестве сфер. Изделия используются в машиностроении и станкостроении, горнодобывающей промышленности, стройиндустрии, а также для решения различных задач в других отраслях. И, конечно, повышенный спрос существует на художественное литье: наряду с прочностью и износостойкостью, такие изделия отличаются безупречными эстетическими характеристиками. Метод подходит для создания лестничных ограждений, фонарей, беседок и всевозможных малых архитектурных форм.

Производство качественных чугунных отливок для станкостроения и сложного корпусного чугунного литья (станины, корпуса) методом литья в хтс особо выделяет наше предприятие, особенно если учесть, что мы имеем возможность провести полную мехобработку данных изделий с учетом всех требований к точности и шероховатости. В производстве станочного корпусного чугунного литья в основном применяем следующие сплавы: СЧ20, СЧ25, СЧ30, ВЧ45, ВЧ50, ВЧ60. При необходимости возможно введение легирующих элементов. Отливки в обязательном порядке проходят термообработку для снятия внутренних напряжений — искусственное старение (термический участок имеет габаритные печи с размерами 7000х7000х14000мм). Без данной термообработки в процессе эксплуатации изделий могут возникнуть деформации, превышающие требования чертежа в части возможных отклонений от плоскостности, параллельности и перпендикулярности. Для контроля размеров отливок сложной конфигурации может применяться 3Д сканирование.

Чугунное литье — технология печного литья, производство

Литьё чугуна в землю является экономически недорогим и простым процессом, который используют на протяжении более 500 лет. Таким образом отливаются формы массой до 200 тонн, один из прекрасных примеров литья чугуна в землю – это отлитая в 1586 году «Царь пушка». На данный момент литьё в землю используется в машиностроении, станкостроении, автомобилестроении. Многие памятники так же были изготовлены этим способом. У литья в землю есть свои преимущества и недостатки, которые будут рассмотрены ниже.

Общие свойства чугуна

Чугун производят в доменных печах. Температура нагрева от горения газа и угольной пыли повышается. В результате получают 2 типа высокоуглеродистых сплавов:

- передельный,

- литейный.

Передельный сплав, в основном белый, очень твердый. Он содержит углерод в связанной форме, на изломе зерно белого цвета. Очень твердый, режущим инструментом не обрабатывается. Используется как основное сырье для получения сталей различных марок.

Остальные виды чугуна: серый, ковкий, высокопрочный. Они имеют высокую жидкотекучесть, используются для изготовления деталей методом литья в формы с последующей обработкой резанием. Твердость значительно выше, чем у незакаленных сталей. Высокое сопротивление стиранию. К недостаткам относится хрупкость, низкий предел сопротивления на изгиб и кручение.

Ковким назвали чугун за относительно высокую пластичность и устойчивость к динамическим нагрузкам. Он прочнее серого, благодаря компактным хлопьевидным включениям графита, расположенным между зерен. У высокопрочного сплава графит имеет шарообразную форму. Остальные виды чугуна содержат свободный углерод в виде пластин графита по границам зерен и относительно легко ломаются. На самом деле никакой вид чугуна ковать нельзя.

При обработке чугуна резанием на малой подаче и скорости получается поверхность с высокой чистотой. Размеры с точностью до 0,02 мм.

Производство чугуна

При запуске доменной печи в нее послойно засыпают кокс и агломерат — обогащенная железная руда с флюсом. Снизу через форсунки вдувается кислород, подогретый газ. В процессе сгорания угля происходит химическое превращение его в двуокись углерода CO2, затем в окись — CO, которая окисляет железо, выделяя его из руды и делая твердым.

Доменный процесс непрерывный. Руда и флюс добавляются регулярно. Когда скапливается определенное количество чугуна, его выпускают в ковш, затем разливают по формам. Жидкий шлак предотвращает окисление расплавленного металла. Его сливают после чугуна через леток, расположенный выше, и вывозят за пределы цеха. В дальнейшем используют как сырье для производства цемента и в строительстве.

Преимущества чугунного литья

Изготовление деталей из чугуна стоит значительно дешевле, чем сделать аналогичные изделия из стали или бронзы. Повышенное содержание фосфора делает чугун жидкотекучим. Он легко заполняет все пустоты в форме, включая мелкие элементы. По красоте и разнообразию чугунные решетки выглядят лучше кованых. Они устойчивы к влаге, не требуют регулярного ухода.

Литье из чугуна имеет самые разные формы, может длительное время находится в воде и земле, невосприимчивы к низким температурам. Изготовление труб и фитингов, муфт, вентилей имеет простую технологию,по сравнению с другими материалами.

Усадка чугуна во время остывания практически отсутствует. Это позволяет делать отливки с минимальными отходами: малыми прибылями, без накопителей. Обработка деталей сводится к проточке посадочных мест.

Чугунные втулки ставятся в подшипники скольжения на низкооборотистые валы. Имея высокую износостойкость стиранием, они служат дольше шарикоподшипников и стоят в несколько раз дешевле.

Подобрать чугунную печную фурнитуру торговой марки Рубцовское литьё: LITKOM.COM

Россия – это страна со множеством достижений, которыми можно гордиться, и чугунное производство – это одно из них!

Технология литья из чугуна

Литье чугуна производится в строгой последовательности:

- загрузка шихты;

- непрерывный процесс плавления в доменной печи;

- заливка готового чугуна в ковш;

- разливка по подготовленным формам;

- охлаждение;

- отжиг;

- очистка от окалины.

При изготовлении труб и полых деталей применяют центробежное литье. При этом способе в быстро вращающуюся форму заливают чугун. Под действием центробежной силы жидкий металл растекается по поверхности на заданную толщину.

Остальные детали заливают по форме, которая заранее изготавливается, в землю.

Основные методы литья чугуна

Кокили – это разборные формы, применяемые при массовом производстве крупногабаритных чугунных отливок. Могут использоваться многократно, запас их прочности достигает 10 000 заливок.

Одной из современных технологий является литье в ХТС (холодно-твердеющие смеси). В соответствии с этой технологией, формы для литья изготавливают из самозатвердевающих смесей, в состав которых входят смолы и другие связующие компоненты. Преимущества форм из ХТС заключаются в их высокой герметичности, что исключает возможность образования газов, препятствующих образованию целостной структуры отливки.

Популярным методом является литье чугуна в песчаные формы, то есть, формы с толстыми стенками, изготовленные из утрамбованного песка. Данный метод подходит для серийного производства таких массивных изделий, как станины для станков, лопасти турбин и двигателей внутреннего сгорания.

Как видно, чугунное литье в России активно развивается, в технологический процесс успешно внедряются новые перспективные технологии и методы производства изделий.

Не указан форум для отзывов.

Процесс литья из чугуна

При накоплении в нижней части печи достаточного количества жидкого металла пробивают леток, и раскаленная масса льется в ковш, из которого и производится непосредственно литье чугуна в формы. Инструмент для разливки — ковш, имеет внизу отверстие с пробкой. Через него производится заливка мелких деталей. Для габаритных тяжеловесных отливок, когда надо быстро заполнить форму, могут использовать носик в верхней части ковша, наклонив его с помощью крана.

Подготовка моделей

Модели изготавливаются из различных материалов. Для изготовления малых партий и единичных заготовок крупногабаритных деталей используют дерево. Модель повторяет наружную форму детали с припусками на усадку. В места расположения отверстий вставляют стержни из формовочной смеси.

В качестве материала для изготовления моделей используют:

- воск;

- гипс;

- пластмассу;

- пенопласт.

Для изготовления больших партий отливок, начиная с нескольких сотен, со сложной конфигурацией используют изготовленные на станках ЧПУ и другом оборудовании модели из бронзы, латуни, алюминиевых сплавов. В результате получается отливка с большой точностью наружных размеров, не нуждающаяся в обработке.

Формовка

Модель вставляют в металлическую форму, и оставшееся пространство заполняют песчано-глиняной смесью. Для получения плотной оболочки смесь уплотняют на вибростендах или утрамбовывают ручным пневмоинструментом.

Большие формы заполняют в несколько этапов, подсыпая смесь. Затем модель вынимают. Поверхность формы обрабатывают антипригарным составом и сушат.

Заливка металла

Формы выставляют в один ряд на специально подготовленное место. Над ними устанавливаются литники для заливки. Ковш заводится над формами и быстро заполняет их. Если чугун льется долго, отливки будут неравномерно охлаждаться, могут образоваться расслоения металла внутри.

Завершающие операции

После заливки формы остаются в яме для равномерного остывания на 12–60 часов. Продолжительность процесса зависит от наибольшего сечения отливки.

Остывшую форму достают, освобождают деталь от формовочной смеси и вместе накопителями и прибылями помещают в термическую печь на отжиг. Металл нагревают до 800⁰–900⁰, в зависимости от массы отливки и марки чугуна. Затем выдерживают при заданной температуре несколько часов. Чугун вместе с печью медленно остывает до 300⁰. Затем отливку достают, и охлаждение продолжается на воздухе.

После отжига структура чугуна выравнивается, снимаются напряжения. Теперь обрезаются технологические надставки и другие элементы. Производится зачистка поверхности от остатков формовочной смеси, окалины.

Литьё по газифицируемым моделям (ЛГМ) ООО «ЧугунСпецСтрой»

Стержни для литья

Стержни в форме для литья необходимы, чтобы формировать в отливках полости разного объёма, размера и длины. Стержни подвергаются воздействию расплавленного металла, поэтому они должны выполняться из газопроницаемых, прочных, термостойких материалов. В зависимости от размеров отливки, заливаемого металла, свойств сплава, для стержней используют специально подобранные смеси. В основном стержни делают из смесей кремнезёмистых элементов, песка, графита, каолина, шамота. Стержни могут быть изготовлены с внутренними полостями, таким образом, в эти полости будут удаляться образующиеся при литье чугуна газы. Так же наличие полостей в стержнях позволяет легче их удалить из уже готового изделия. Для примера можно привести литьё чугунных батарей. В этом изделии внутренняя полость, образуемая с помощью стержней определённой формы, имеет внутренние пустые пространства. Без наличия полостей в стержнях, удалить их будет проблематично.

Формовка для заливки

Формовка формы (тут немного технической тавтологии) производится разными способами. Если изделие несложной формы, то формовку выполняют заливкой (либо заполнением) формовочной смесью. В основном используют кремнезёмистые составы, основной состав которых это смесь глины и песка, с дополнительными компонентами. Так в основном производится изготовления форм для заливки чугуна в землю. При формовке производится трамбовка формообразующего состава, последующая сушка и дополнительный прогрев.

Заливка чугуна в готовые формы

Заливку чугуна производят в подготовленную, собранную форму. Предварительно форма высушивается и дополнительно прогревается. В зависимости от тиража форма на модели, как правило, разъёмная, предварительно собирается и готовится для заливки металла. В подготовленную высушенную и прогретую форму уже можно производить заливку расплавленного чугуна. Залитая металлом форма остывает, затем изделие освобождают от внешней формовочной смеси, а также удаляют внутренние стержни. Затем готовое изделие проходит тщательную очистку и механическую обработку. Дальше изделие может подвергаться дополнительной химической пассивации, окраске и упаковывается.

Данная технология литья чугуна в землю в техническом плане практически не перенесла изменений в течении последних 50-ти лет. Хотя технологическая сторона стала более эффективна и имеет поточное производство. Сотни тысяч современных изделий льются из чугуна именно в песчано-земляные формы. Из положительных сторон данной технологии можно отметить её невысокую стоимость и простоту. Отрицательным моментом можно считать невысокое качество поверхности, а также брак некоторых изделий. Но всё же технология продолжает работать и будет востребована ещё продолжительное время.

КАК СДЕЛАТЬ ЗАКАЗ?

Если у вас возникли вопросы или вы хотите узнать цены, обращайтесь в отдел сбыта по телефону:

+7 (4842) 75-10-21 (многоканальный)

Профессиональные сотрудники предоставят Вам дополнительную информацию и помогут оформить заявку.