Испытание и проверка фрезерных станков на точность

Испытание фрезерных станков

Приемочные испытания производят для определения эксплуатационной характеристики станка, а также правильности работы узлов станка. В них входят:

проверка качества его изготовления;

проверка электро-, гидро- и пневмооборудования станка, его системы смазки и охлаждения;

проверка соответствия паспортных данных станка фактическим;

испытание станка на холостом ходу;

испытание станка при работе под нагрузкой;

испытание станка на точность и возможный класс шероховатости обработанных поверхностей деталей и др.

Испытание станков на холостом ходу производится последовательным включением всех его рабочих скоростей от наименьшей до наибольшей, причем на наибольшей скорости до наступления установленной температуры в подшипниках, но не менее получаса. Температура подшипников шпинделя не должна подниматься выше 70° С для подшипников скольжения и 85 С — для подшипников качения. В других механизмах (коробки подач и др.) температура подшипников при аналогичных испытаниях не должна превышать 50″ С. Механизм подач испытывается на холостом ходу при наименьших, средних и наибольших рабочих подачах, а также при быстрых (ускоренных) подачах.

И с п ыт а ни ес т а н к о в при работе под нагрузкой следует проводить в условиях, близких к эксплуатационным. При испытании под нагрузкой универсальных станков производится черновое и чистовое фрезерование. Испытания станков под нагрузкой в соответствии с действующей методикой производятся при тяжелых силовых режимах с использованием до 80% мощности главного привода, а также в условиях скоростного фрезерования при полном использовании мощности.

При испытаниях станков под нагрузкой, как и при испытаниях на холостом ходу, все его механизмы должны работать исправно; не допускаются вибрации, неравномерная скорость движений, буксование или перегрев фрикционных муфт, стук в коробке скоростей, перебои в работе системы смазки, охлаждения электроаппаратуры и др. Подлежат проверке на самовыключение фрикционные муфты при максимальных нагрузках и перегрузках до 25% сверх номинальной мощности, а также устройства, предохраняющие станок от опасных перегрузок.

Испытания на точность. По точности металлорежущие станки делятся на пять классов (ГОСТ 8—71), обозначаемых в порядке возрастания точности: Н, П, В, А и С.

Проверке на нормы точности должен подвергаться на предприятии-изготовителе каждый изготовленный станок.

Перед проверкой на нормы точности станок должен быть выверен по уровню относительно горизонтальной или другой заданной плоскости.

К каждому изготовленному заводом-изготовителем станку прилагается акт технической приемки, в котором указаны методы проверки станка на точность. Предельные значения допустимых отклонений при проверке на геометрическую точность станков определяются по ГОСТ 13—54.

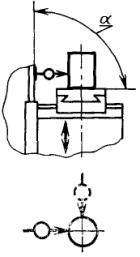

Консольно-фрезерные станки подвергаю г следующим проверкам:

— радиальное биение наружной центрирую

щей шейки шпинделя;

— осевое биение шпинделя;

— радиальное биение оси конического от

— плоскостность рабочей поверхности

— параллельность рабочей поверхности сто

ла продольным направляющим;

— параллельность рабочей поверхности сто

ла направляющим консоли;

— перпендикулярность оси шпинделя к по

верхности стола (для вертикальных станков)

и др. (всего около 20 проверок).

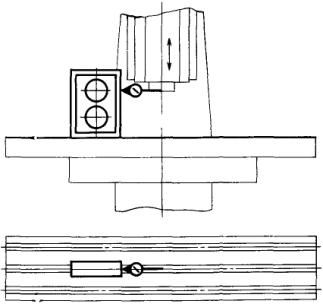

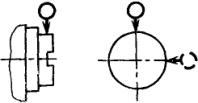

Для определения точности станков применяют универсальные и специальные контрольно-измерительные инструменты и приборы. При проверке направляющих плоскостей по краске применяют чугунные и стальные поверочные линейки 1-го класса точности размером от 40×500 до 110: 4000 мм (127).

Для проверки прямолинейности направляющих большой длины на просвет пользуются простыми контрольными стальными шаброванными линейками (128, а) длиной от 300 до 500 мм, а для небольших плоскостей — лекальными стальными линейками с двусторонним скосом (128, б), трех- или четырехгранными (128, в) нулевого или первого класса длиной от 75 до 400 мм. Для определения зазоров между проверяемой плоскостью и контрольной линейкой применяют щупы и плоскопараллельные концевые меры (плитки).

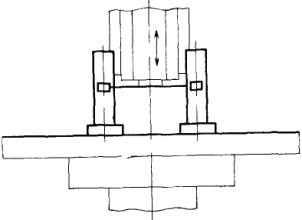

При многих проверках используют контрольные оправки, изготовленные с высокой точностью (отклонение от цилиндричности не свыше 3 мк). Один конец оправки представляет собой конус, точно соответствующий коническому отверстию шпинделя (129), а другой-цилиндрическую поверхность диаметром от 16 до 65 мм и длиной от 100 до 300 мм.

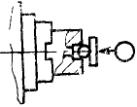

Большую часть измерений при испытаниях станков на точность производят с помощью индикаторов нулевого класса точности. Для крепления индикаторов при различных проверках используют стойки. Очень удобны стойки с магнитной пяткой, позволяющие устанавливать индикатор почти в любом положении на станке. Уровни (130) служат для проверки точности установки станка в горизонтальной и вертикальной плоскостях, проверки перпендикулярности и параллельности плоскостей, направляющих, отсутствия перекосов при перемещениях. Чаще всего пользуются горизонтальным и рамным (130, а) уровнями. Рамный уровень особенно удобен для проверки перпендикулярности плоскостей.

На 130, б показан дифференциальный электроиндуктивный уровень модели 152 завода «Калибр». Он предназначен для непосредственного и дистанционного измерения углов наклона поверхностей относительно горизонта или базовой плоскости, а также без измерения угла наклона двух поверхностей относительно друг друга. Уровень обладает высокой точностью измерения: он позволяет выставлять и определять отклонение рабочих поверхностей относительно горизонта или базовой плоскости в пределах + 8′. Уровень и показывающий отсчетный прибор соединены кабелем, что позволяет производить контроль в малодоступных местах. Производительность измерения дифференциальным электроиндуктивным уровнем по сравнению с жидкостными уровнями значительно выше.

Помимо перечисленных выше видов испытаний в ряде случаев проводят также испытание станков на мощность, жесткость, вибро-устойчивость, производительность, шум и др.

Смотрите также:

ОСНОВНЫЕ СВЕДЕНИЯ ОБ ОБРАБОТКЕ МЕТАЛЛОВ РЕЗАНИЕМ

Проверка токарных станков на геометрическую и технологическую точность

Говоря о точности токарного станка имеется ввиду соответствие данных паспорта оборудования следующим параметрам:

- перемещение тех элементов, на которых располагается заготовка;

- расположение тех поверхностей, с помощью которых базируется инструмент или заготовка;

- форма базовых поверхностей.

После окончательной сборки и проверки на заводе, а также после ремонтов станки получают акт о приемке, и только после этого, вводятся в эксплуатацию.

Требования к точности указываются в паспорте станков.

Выполнение измерения для выявления погрешностей следует производить регулярно в соответствии с нормативами ГОСТ.

Скачать ГОСТ 8-82 «Станки металлорежущие. Общие требования к испытаниям на точность»

Скачать ГОСТ 18097-93 «Станки токарно-винторезные и токарные. Основные размеры. Нормы точности».

В процессе использования токарного оборудования происходит износ его деталей, т.к. при обработке изделий появляются силы, которые производят различные деформации. При работе станок нагревается и под воздействием температуры образуются тепловые деформации. Все эти дефекты оказывают отрицательное влияние на качество обрабатываемых деталей. И для того чтобы восстановить паспортные показатели станка периодически следует ремонтировать изношенные детали.

Качественное испытание токарных станков в соответствии с государственным стандартом во многом зависит от того, насколько правильно он установлен на испытательном стенде. Установка на стенд должна происходить строго, соблюдая установочный чертеж. Самым распространенным методом, является установка на количество опор более 3-х. Отметим, что все двигающиеся части проверяемого станка должны находится в средних положениях.

Геометрическая точность токарного станка характеризует качество изготовления деталей, поэтому установка заготовки должна осуществляться на геометрическую правильную поверхность.

Для определения степени износа нужно установить линейку поочередно на каждую из направляющих станины. После этого, щупом определяется расстояние между направляющими и контрольной линейкой. Допустимое значение такого износа согласно государственного стандарта не должно превышать 0,02 мм.

Не мало важным фактором является соответствие горизонтальности направляющих станины. Определить ее можно с помощью перемещения специального уровня вдоль поверхности направляющих, который покажет значение имеющегося отклонения. Предельно допустимое отклонение по ГОСТ не может превышать значение 0,05 мм. А параллельность между направляющими станины для упорной (задней бабки) и каретки можно проверить с помощью специального измерительного индикатора. Его необходимо закрепить на каретке с суппортом и с помощью перемещения каретки выявить величину отклонения.

Также точность токарного станка поможет определить биение вращающегося шпинделя, в который крепится заготовка. Обязательно при этом соблюдать параллельность между осью шпинделя и направляющими станины. Во время проверки в отверстие вала устанавливают специальную контрольную оправку и на протяжении всей ее длины проверяют ее на биение.

Осуществляя технологическую проверку на точность стоит обратить внимание также и на вращение шеек вращающегося вала. Биение при их вращении — не допустимо. В резцовой головке необходимо закрепить индикатор, затем уперев его штифт в шейке шпинделя произвести измерения. По ГОСТ значение не должно превышать 0,01 мм. Не допустимым будет при вращении шпинделя, чтобы он отклонялся от оси.

Проверка биения шпинделя: а — проверка биения шейки шпинделя; б — проверка осевого перемещения шпинделя; в — проверка биения переднего центра

Также одним из важных измерений при проверке токарного станка на точность является определение точности шага ходового винта. Величина отклонения в соответствии с ГОСТ определяется с помощью следующей методики:

- в центры передней и задней бабки устанавливают резьбовую оправку;

- на эту оправку накручивают гайку в форме цилиндра и имеющую паз;

- в паз этой цилиндрической гайки устанавливается шарик державки;

- индикатор, закрепленный в державке, упирается в торцевую часть цилиндрической гайки;

- токарный станок настраивается на шаг резьбы;

- индикатор определяет отклонения.

Проверка точности шага ходового винта

Основные погрешности формы обрабатываемых заготовок:

- непрямолинейность;

- конуснообразность;

- отсутствие параллельности;

- некруглость;

- неконцентричность.

Инструмент, применяемые при испытаниях:

- контрольная линейка;

- уровень;

- щуп;

- угольник;

- измерительный индикатор;

- резьбовая оправка;

- контрольная оправка;

- цилиндрическая гайка;

- державка.

При выполнении измерений следует использовать только те инструменты, которые прошли метрологическую поверку с учтенной погрешностью.

Проверка станков на технологическую точность

Точность металлообработки является базовым критерием для оценки качества металлических изделий. Приоритетная задача состоит в минимизации отклонений размеров изготавливаемой продукции от заданных параметров. Для решения этой проблемы проводится периодический контроль станков на технологическую точность. При этом следует понимать, что подобная проверка – это больше чем просто осмотр и измерения соответствующих частей оборудования. В ходе этой работы осуществляется целый комплекс мероприятий.

Цель проверок на технологическую точность

Главной целью проведения контроля является проверка совпадения текущих параметров станка с характеристиками, указанными в паспорте на оборудование. Необходимость в этой процедуре диктуется износом оснащения в процессе эксплуатации. И речь здесь идёт не о сменных инструментах – резцы, фрезы, свёрла и точильные камни проверяются в текущем режиме. При проверках технологической точности исследуются постоянные компоненты конструкции станков, в числе которых следующие.

- Шпиндели.

- Суппорты.

- Консоли.

- Приводы.

В оборудовании, оснащённом системой ЧПУ, проверке подвергаются также измерительные устройства (датчики), которые используются для автоматического управления металлообработкой.

Итогом контрольных мероприятий становится вывод о возможности дальнейшего использования машины на данном производственном участке. Снижение технологической точности до недопустимых пределов становится основанием для коренной модернизации или замены станка.

Измеряемые параметры

Измерениям подлежат все параметры станка, которые так или иначе влияют на точность металлообработки. Прежде всего, измеряются линейные и угловые перемещения частей машины, удерживающих заготовку и инструменты. Помимо этого определяется скорость подачи обрабатываемого проката. Все подвижные компоненты исследуются на наличие свободных биений (люфтов). Этой процедуре в обязательном порядке подвергаются узлы на подшипниках.

Технические средства для проведения измерений

Очевидно, что качество проверок технологической точности напрямую определяется характеристиками измерительных приборов. При проведении контроля используются следующие технические средства:

- штангенциркули;

- микрометры;

- угломеры;

- калибры;

- индикаторы перемещений.

В большинстве случаев измерения выполняются типовыми механическими приборами, но существуют и более точные измерители – лазерные. Эти устройства применяются сегодня всё чаще и чаще.

Регламент контроля

Плановый контроль технологической точности металлообрабатывающей техники проводится по графику, который составляется согласно специальному документу – ведомости станочного оборудования. В неё заносятся сведения о периодичности технологических операций, влияющих на точность изготовления продукции. Этот документ содержит также сведения о режимах работы станков.

Проверка может носить не только плановый характер, но и выполняться при аварийных отказах оборудования. В этом случае контрольные мероприятия проводятся в соответствии с регламентами, разработанными для устранения форс-мажорных обстоятельств.

Любые проверки – как плановые, так и аварийные – проводятся при условии временного вывода машин из эксплуатации. По этой причине разработка графика контрольных мероприятий является весьма важной для планирования как производственной деятельности, так и модернизации оборудования. Остаётся добавить, что ответственным за это направление работы предприятия отвечает, как правило, главный технолог завода.

ИСПЫТАНИЯ СТАНКОВ

Основным видом испытаний серийных и новых станков являются приемочные испытания, включающие: 1) испытание станка на холостом ходу, проверку работы узлов и механизмов и проверку паспортных данных; 2) испытание станка в работе под нагрузкой (специальных станков также и на производительность); 3) проверку станка на геометрическую точность, точность изготовляемой детали и параметр шероховатости; 4) испытание станка при обработке на жесткость и виброустойчивость.

Кроме указанных испытаний часть серийного выпуска станков подвергают выборочным испытаниям, в которые входят измерение КПД привода, проверка уровня шума, измерение статической и динамической жесткости всех основных узлов и механизмов, проверка мощности двигателей и т. д.

Перед испытанием станок устанавливают на специальный фундамент на опоры или клинья с выверкой по уровню в продольном и поперечном направлениях. Точность установки на длине 1000 мм 0,02—0,04 мм в продольном и 0,03—0,05 мм в поперечном направлениях.

Испытания станка без нагрузки (на холостом ходу). Вначале производят внешний осмотр станка, затем проверяют легкость и плавность перемещений механизмов от руки, допустимые величины нагрузок и мертвых ходов маховиков и рукояток управления.

Затем станок испытывают последовательным включением всех частот вращения шпинделя, а также при всех величинах рабочих и ускоренных подач. При этом проверяют фактическое отклонение частот вращения на наибольшей скорости (станок должен непрерывно работать не менее 1,5—2 ч для установления постоянной температуры в подшипниках шпинделя). Проверяют работу электродвигателей, муфт, тормозов, механизмы зажима заготовки и инструмента, гидрооборудование, системы подачи СОЖ, смазывание защитных устройств. Для привода главного движения записывают мощность холостого хода, измеряют температуру подшипниковых опор для шпиндельного узла (допускается нагрев подшипников качения не более 70° С, скольжения не более 60° С, для других механизмов не более 50° С). Работа механизмов станка должна быть плавной, без толчков, повышенного шума, сотрясений, вызывающих вибрации. Уровень шума измеряют шумо — мером или фонометром. В зоне рабочего места уровень шума не должен превышать 70—80 дб. Кнопки управления станком, пусковая аппаратура, устройства блокировки, рычаги переключения должны работать без заедания и самопроизвольного смещения.

Проверка паспортных данных станка. Проверяют соответствие данным паспорта и чертежа: 1) основных размеров и характеристик станка, характеристик его электродвигателей, гидромоторов, гидро — и пневмо- оборудования; 2) величины частот вращения шпинделя и величин

Подач; 3) кинематической, гидравлической, пневматической, электрической схем станка, системы смазывания и охлаждения. Допускаются отклонения фактических данных от паспортных не более чем на 5 %.

Испытание станка в работе под нагрузкой. При этом испытании проверяют качество работы станка, правильность взаимодействия и функционирования всех его механизмов в условиях нормальной эксплуатации. Выбирают наиболее тяжелые режимы работы с кратковременными перегрузками до 25 % сверх номинальной мощности. Испытания выполняют в зависимости от служебного назначения станка на черновом или чистовом режимах для типичных заготовок и материалов. Образцы обрабатывают в течение 30 мин (не менее). При этом все механизмы станка должны работать исправно. Эксплуатационные характеристики станка должны отвечать паспортным данным. Предохранительные устройства, тормоза и фрикционные муфты должны надежно действовать. Последние не должны самовыключаться и буксовать при перегрузке более 25 % от номинальной мощности.

Производственные возможности станка, качество его изготовления характеризуются наряду с другими параметрами КПД станка т = NJN и КПД механического привода тіш = N3(N— Nni), где N3 — эффективная мощность, расходуемая на резание, кВт; Л^ — потери мощности в электродвигателе, кВт. Для определения КПД проводят испытание на мощность. Уравнение баланса мощности станка N = N3 + Nni + А^ + + 7V„.n, где УУн. п — потери мощности при работе станка под нагрузкой.

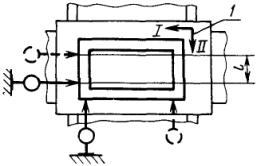

Мощность асинхронных двигателей определяют двумя вольтметрами Wx и W2 (рис. 240) или одним вольтметром с искусственной нулевой точкой. У двигателей постоянного тока замеряют напряжение, а амперметром ток / и вычисляют мощность N= I • U. Эффективную мощность определяют по формуле N3 = (Рг х U)/600, где Рг — тангенциальная составляющая силы резания, Н. Величину Nlxl определяют по паспорту, в котором указаны значения КПД (т]н) при номинальной мощности NH, а также при мощностях (0,25; 0,5; 0,75; 1,25) NH. По этим значениям строят кривую потерь, определив по формуле Wju = =(А^/г|зі — Ю, где Ni мощность, развиваемая электродвигателем; тізі — КПД электродвигателя при данной мощности. Мощность холостого хода TVxx = Ni — Wju. Она зависит от частоты вращения шпинделя. Для токарных станков на нижних ступенях вращения N^ = (0,05. 0,1)TV; на верхних А^ = (0,12. 0,3)Ж Мощность нагрузочных потерь NH. n = =(0,05—0,14)//„; наименьшее значение соответствует малой частоте вращения.

Испытание станков на производительность проводят для операционных станков-автоматов, полуавтоматов, агрегатных станков и других специальных станков. Фактическая производительность станка должна соответствовать паспортной.

Испытание на получение параметра шероховатости поверхности выполняют на станках, служащих для доводочных и суперфинишных

Станков. Обработку осуществляют на чистовом режиме. Полученный параметр шероховатости сравнивают с шероховатостью эталонной детали. Применяют различные приборы для оценки параметра шероховатости поверхности — профило- метры, профилографы, интерферометры.

Проверка геометрической точности. Точность формы и размеров изготовляемых на станке деталей во многом зависит от точности технологиче-

Ской системы. Точность станка должна соответствовать нормам стандартов. Для каждого типа станков установлено определенное число инструментальных проверок (ГОСТ 8—82Е). В испытание на точность входят измерение геометрической точности самого станка и измерение точности изготовленных на нем деталей, используемые для измерений различные средства (уровни, индикаторы, микрометры и т. д.), должны отвечать по точности требованиям государственных стандартов.

Проверка геометрической точности станка включает контроль точности изготовления отдельных элементов станка, точность вращения шпинделя, геометрическую форму посадочных поверхностей, отклонение от плоскостности и Прямолинейности направляющих поверхностей; станин, стоек, колонн, столов, суппортов, отклонение от прямолинейности перемещения столов, шпиндельных бабок, суппортов, точность ходовых винтов и т. д. Контролируют также точность относительного положения и движения элементов и сборочных единиц станка. Допустимые значения отклонений зависят от класса точности станка.

Проверка точности изготовленных на станке деталей дает возможность определить точность станка в рабочем состоянии. Выбор образца для испытаний инструмента и режимов резания выполняют в соответствии с типом, размером и конструкцией испытываемого станка по соответствующим стандартам. Правила выполнения испытаний приводятся в паспорте станка.

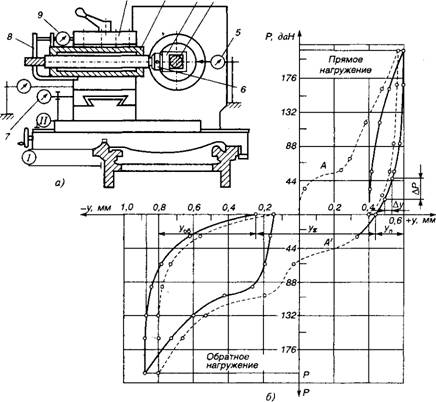

Испытание станка на жесткость. Жесткость станка это способность его несущих элементов сопротивляться действию нагрузок. Жесткость определяется величиной у = Р/у, Н/мм, где Р — действующая сила, у — величина деформации, вызываемая этой силой. Она является одним из важнейших критериев работоспособности станка и определяет точность его работы в установившемся режиме. Чем выше жесткость станка, тем точнее получаются изготавливаемые на нем детали. Жесткость станков определяется как собственными деформациями его

деталей, которые зависят от их материала, модуля упругости, площади сечения или момента инерции, так и контактными деформациями стыков, величина которых зависит от шероховатости сопрягаемых поверхностей, точности их геометрической формы, смазки и характера нагружения. На долю контактных деформаций в станке приходится 70—80 % упругих перемещений, приведенных к вершине режущего инструмента.

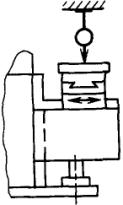

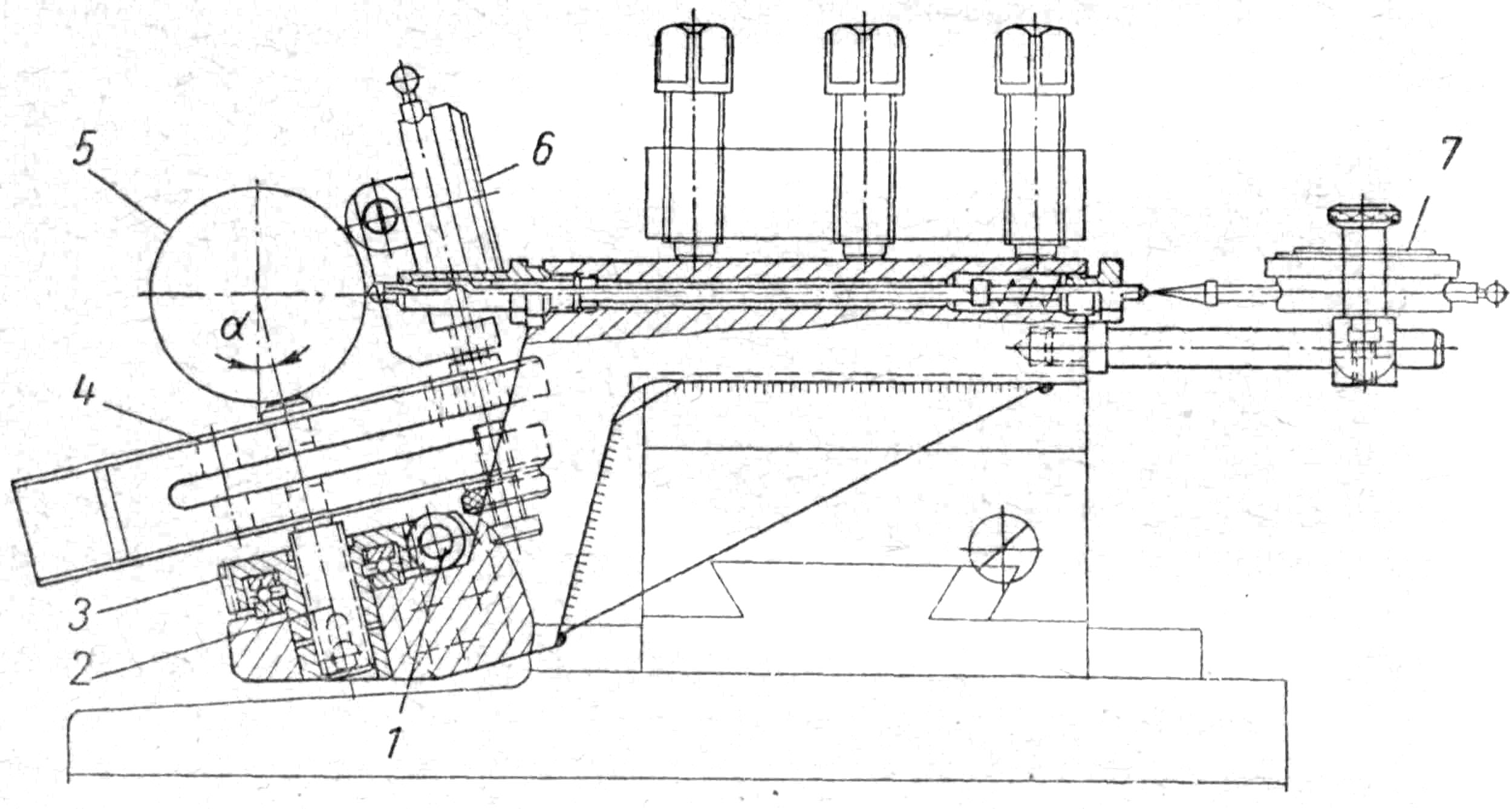

Для измерения жесткости применяют устройства нагружения элементов станка и приборы для регистрации деформаций. На рис. 241, а показана схема измерения статистической жесткости токарного станка. В резцедержателе 1 закреплен динамометр 2. Последний через серьгу 3 воздействует на оправку 4, установленную в шпинделе. Нагрузка на оправке создается винтом 6 и регистрируется индикатором 9 через тарированную плоскую пружину 8. Отжатие шпинделя и суппорта определяют по индикаторам 5 и 7. По результатам йспытаний строят график жесткости (рис. 241, б). При прямом нагружении вначале в системе выбираются зазоры, поэтому суппорт не возвращается в первоначальное исходное положение (пунктирная кривая). При последующих нагружениях и разгружениях кривые изменения деформаций образуют петлю, площадь которой характеризует в основном работу сил трения в стыках. Аналогично строят график и для обратного нагружения. При этом величина у между ветвями прямого и обратного нагружения характеризует разрыв характеристики, которая определяет суммарные остаточные перемещения. Перед проверкой станка на жесткость все его части, которые должны быть закреплены в процессе резания, также закрепляются.

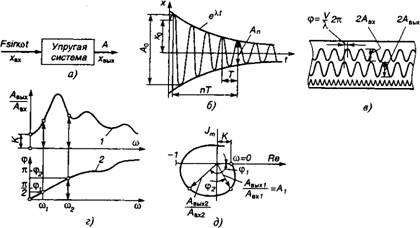

Испытание станка на виброустойчивость. При работе станка наблюдаются быстропротекающие колебательные процессы — вибрации. Они отрицательно влияют на точность и шероховатость обрабатываемой поверхности, уменьшают долговечность и ухудшают технологические возможности станка. Вибрации в станке возникают из-за колебаний, вызываемых работающими рядом машинами, обусловленных недостаточной жесткостью станка и передач в его приводах, недостаточной уравновешенностью вращающихся частей станка или вращающиеся заготовки, прерывистого характера процесса резания. В станках имеют место следующие виды колебаний.

Свободные колебания возникают под действием и кратковременной возмущающей силы, например, при пусковых и переходных процессах. Вынужденные колебания появляются под действием периодической силы, например, от моментов вращающихся частей станка. Автоколебания (незатухающие, самоподдерживающиеся) возникают при резании под действием периодической возмущающей силы резания при сдвиге слоев срезаемого материала. Параметрические колебания появляются при наличии какого-либо переменного параметра, переменной жесткости технологической системы, создающего эффект, подобно действию периодической возмущающей силы.

Рис. 241. Схема измерения (а) и характеристика статической жесткости (б) токарного станка

Свободные колебания описываются уравнением тх + dx +jx = О, где т — масса системы; d — коэффициент демпфирования сопротивлениям трения; х, х, х — соответственно перемещение, скорость и ускорение системы. Отношение X = d/m нАзываЮт логарифмическим декрементом затухания колебаний, ш0 = V / / т собственной частоты колебаний; D= Х/щ — относительное демпфирование. Относительное демпфирование является показателем степени виброустойчивости технологической системы: D > (Х > ш0) — сильное демпфирование; (X = = (о0) — критическое демпфирование; D и Ап (рис. 242, б) за время t=nT равно Ао/Ап = ех где Г—период колебания, п —

Рис. 242. Динамические характеристики станка

Число колебаний за период уменьшения амплитуды до заданной величины. Логарифмируя отношения амплитуд, находят X = ЩАо/^/пТи декремент затухания при ю0 = 2я/71, который равен D= ln(Ao/Att)/2nn. При сильном и критическом демпфировании л = 1 уравнение вынужденных колебаний имеет вид: mx+ d* + jx = Psinco /, где P— возмущающая сила, ш — круговая частота действия возмущающей силы. При вынужденных колебаниях для избежания резонанса собственная частота колебаний системы не должна совпадать по величине с частотой вынужденных колебаний.

Виброустойчивость станка оценивают посредством амплитудно — фазового частотного метода. Шпинделю станка, например, сообщают периодические вынужденные колебания от генератора колебаний (рис. 242, а) и записывают при помощи выбродатчика и осциллографа колебание системы на осциллограмму (рис. 242, в). При периодическом изменении частоты генератора сравнивают амплитуды колебаний на входе и выходе системы Аш/Діх и сдвиг колебаний по фазе

- Рекомендации по выбору бизнеса

- Строительное оборудование МСД

- Тепловые насосы

Технологическое оборудование машиностроительных производств

СТАНКИ СВЕРЛ ИЛ ЬНО-РАСТОЧНОЙ ГРУППЫ С ЧПУ

Производим и продаем электроприводы ЭТУ, ЭПУ для двигателей постоянного тока, тел./email +38 050 4571330 / rashid@msd.com.ua Назначение, классификация и конструктивные особенности сверлильных и расточных станков с ЧПУ. Эти станки предназначены …

Повышение эффективности производства

Производим и продаем электроприводы ЭТУ, ЭПУ для двигателей постоянного тока, тел./email +38 050 4571330 / rashid@msd.com.ua Развитие производства во многом определяется техническим прогрессом машиностроения. Увеличение выпуска продукции машиностроения осуществляется за …

МНОГОЦЕЛЕВЫЕ СТАНКИ С ЧПУ

Многоцелевые станки (МС) — это станки, оснащенные УЧПУ и устройством автоматической смены инструментов, предназначенные для комплексной обработки за одну установку корпусных деталей и деталей типа тел вращения. МС выпускают с …

1. ТОЧНОСТЬ СТАНКА

1.2. Методы проверки точности станков, указанные в настоящем стандарте как предпочтительные, следует применять в качестве обязательных в случае возникновения разногласий между изготовителем и потребителем в оценке качества поставляемых станков.

1.3. Номенклатура средств измерения и предъявляемые к ним основные технические требования приведены в приложении.

1.4. Нормы точности станков не должны превышать значений, указанных в пп. 1.4.1 — 1.4.18.

Длина измерения, мм

Допуск, мкм, для станков класса точности

Выпуклость рабочей поверхности стола не допускается.

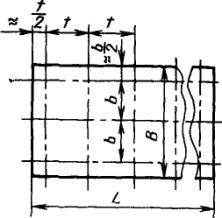

Измерения следует проводить по ГОСТ 22267-76 (разд. 4, предпочтительно методы 3 или 6). Рекомендуемое расположение сечений и точек измерения — по черт. 1.

Метод измерения 3 применяют при длине стола L до 1200 мм: t » 0,1 L , но не менее 100 мм; b » 0,33 В.

Методы 3 и 6 применяют при длине стола L св. 1200 мм: t » 0,1 L , но не менее 150 мм и не более 300 мм; b » 0,33 В.

Стол и салазки устанавливают в среднее положение.

Для станков длиной рабочей поверхности стола св. 1000 мм поперечные сечения измерения должны быть расположены на расстоянии 2 t .

Количество сечений должно быть не менее трех.

При необходимости выбора другого расположения сечений или точек измерения из-за расположения Т-образных пазов и каналов для отвода смазочно-охлаждающей жидкости расположение их указывают в эксплуатационных документах на станок конкретного типоразмера.

1 . 4.2. Прямолинейность направляющего паза

Длина рабочей поверхности стола, мм

Допуск, мкм. для станков класса точности

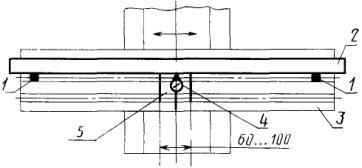

Измерение следует проводить в соответствии со схемой, указанной на черт. 2.

Проверяют выверочную сторону направляющего паза * .

* За выверочную сторону направляющего паза принимают ближнюю к станине боковую сторону.

На рабочей поверхности стола 4 (черт. 2) с помощью упоров 1, равных ширине паза и установленных в паз на концах стола, располагают линейку 3. Вдоль линейки, по проверяемой стороне паза от упора паза перемещают ползушку 5 с измерительным прибором 2, закрепленным так, чтобы его измерительный наконечник касался рабочей поверхности линейки и был ей перпендикулярен.

Отклонение определяют как наибольшую алгебраическую разность показаний прибора на всей длине перемещения.

Допуск, мкм. для станков класса точности

Измерение следует проводить по ГОСТ 22267-76 (разд. 24, предпочтительно метод 2), в соответствии со схемой, указанной на черт. 3.

Консоль и салазки устанавливают в среднее положение и закрепляют.

Стол перемещают в продольном направлении на всю длину хода.

Допускается проводить измерения параллельности направляющего паза стола траектории его продольного перемещения. В этом случае допуск уменьшают в 1,26 раза по сравнению с указанным в табл. 3.

1 — направление перемещений

Допуск на длине перемещения l до 250 мм для станков класса точности Н — 16 мкм, для станков класса точности П — 10 мкм;

на длине перемещения l св. 250 мм для станков класса точности Н — 20 мкм, для станков класса точности П — 12 мкм.

Измерение следует проводить по ГОСТ 22267-76 (разд. 8, предпочтительно метод 1), в соответствии со схемой, указанной на черт. 4.

Стол и консоль устанавливают в среднее положение.

Допускается проводить измерения перпендикулярности направляющего паза стола траектории его поперечного перемещения.

Длина продольного перемещения стола, мм

Допуск, мкм, для станков класса точности

Измерение следует проводить по ГОСТ 22267-76 (разд. 6, предпочтительно метод 1а), в соответствии со схемой, указанной на черт. 5.

Салазки и консоль устанавливают в среднее положение.

Поверочную линейку устанавливают в середине стола.

Стол перемещают в продольном направлении на всю длину хода.

Допускается проводить измерение без поверочной линейки.

Допуск на длине поперечного перемещения стола до 250 мм для станков класса точности Н — 16 мкм, для станков класса точности П — 10 мкм, а на длине поперечного перемещения стола св. 250 мм допуск для станков класса точности Н — 20 мкм, для станков класса точности П — 12 мкм.

Измерение следует проводить по ГОСТ 22267-76 (разд. 6, предпочтительно метод 1), в соответствии со схемой, указанной на черт. 6.

Стол и консоль устанавливают в среднее положение.

Поверочную линейку устанавливают в середине стола.

Стол перемещают в поперечном направлении на всю длину хода.

Допускается проводить измерение без поверочной линейки.

Допуск на длине вертикального перемещения до 300 мм для станков класса точности Н — 25 мкм, а для станков класса точности П — 16 мкм, a £ 90°.

Измерение следует проводить по ГОСТ 22267-76 (разд. 9, предпочтительно метод 1а), в соответствии со схемой, указанной на черт. 7.

Поверочный цилиндрический угольник устанавливают примерно в середине стола.

Стол и салазки устанавливают в среднее положение.

Консоль перемещают на всю длину хода, но не более чем на 300 мм.

Измерения проводят в двух взаимно перпендикулярных вертикальных плоскостях, параллельных продольному и поперечному перемещениям стола. Влияние реверса консоли не учитывают.

Допуск на всей длине перемещения ползуна для станков класса точности Н — 20 мкм, для станков класса точности П — 12 мкм.

При длине перемещения ползуна более 250 мм допуск увеличивают в 1,25 раза.

Измерение следует проводить по ГОСТ 22267-76 (разд. 9, предпочтительно метод 1а), в соответствии со схемой, указанной на черт. 8.

Стол, салазки и консоль устанавливают в среднее положение.

На рабочей поверхности стола в продольной плоскости, проходящей через середину стола на минимальном для проведения измерений расстоянии от его центра, устанавливают угольник. На неподвижной части станка закрепляют измерительный прибор так, чтобы его измерительный наконечник касался рабочей поверхности угольника, был ей перпендикулярен и располагался на уровне торца шпинделя станка. Ползун перемещают в вертикальном направлении.

Допуск на всей длине перемещения ползуна для станков класса точности Н — 20 мкм, для станков класса точности П — 12 мкм.

При длине перемещения ползуна более 250 мм допуск увеличивают в 1,25 раза.

Наклон стола в сторону от стойки не допускается.

Измерение следует проводить по ГОСТ 22267-76 (разд. 9, предпочтительно метод 1а), в соответствии со схемой, указанной на черт. 9.

Стол, салазки и консоль устанавливают в среднее положение.

На рабочей поверхности стола на одинаковом минимальном для проведения измерений расстоянии от поперечной плоскости, проходящей через ось шпинделя, устанавливают поверочные угольники. На неподвижной части станка закрепляют измерительные приборы так, чтобы их измерительные наконечники касались рабочих поверхностей угольников, были им перпендикулярны и расположены на уровне торца шпинделя станка. Ползун перемещают в вертикальном направлении.

Отклонение определяют как наибольшую алгебраическую разность алгебраических полусумм одновременно фиксируемых показаний обоих приборов.

1.4.10. Осевое биение фрезерного шпинделя

Допуск для станков класса точности Н — 10 мкм, для станков класса точности П — 6 мкм.

Измерение следует проводить по ГОСТ 22267-76 (разд. 17, предпочтительно метод 1), в соответствии со схемой, указанной на черт. 10.

1.4.11. Торцевое биение опорного торца шпинделя (для станков с базированием фрез по торцевой поверхности)

Допуск для станков класса точности Н — 18 мкм, для станков класса точности П — 10 мкм.

Измерение следует проводить по ГОСТ 22267-76 (разд. 18), в соответствии со схемой, указанной на черт. 11.

1.4.12. Радиальное биение наружной центрирующей поверхности шпинделя (для станков с центрированием фрез по наружной центрирующей поверхности)

Допуск для станков класса точности Н- 10 мкм, для станков класса точности П — 6 мкм.

Измерение следует проводить по ГОСТ 22267-76 (разд. 15, предпочтительно метод 1), в соответствии со схемой, указанной на черт. 12.

Испытание и проверка фрезерных станков на точность

ГОСТ 17734-88

(СТ СЭВ 5937-87)

ГОСУДАРСТВЕННЫЙ СТАНДAPT СОЮЗА ССР

СТАНКИ ФРЕЗЕРНЫЕ КОНСОЛЬНЫЕ

Нормы точности и жесткости

Knee-type millers.

Standards of accuracy and rigidity

Срок действия с 01.01.90

до 01.01.95*

___________________________________

* Ограничение срока действия снято по

протоколу N 4-93 Межгосударственного Совета

по стандартизации, метрологии и сертификации.

(ИУС N 4, 1994 год). — Примечание «КОДЕКС».

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

ИСПОЛНИТЕЛИ

А.Н.Байков, канд. техн. наук; С.С.Кедров, канд. техн. наук; Н.П.Семченкова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 13.06.88 N 1732

3. Срок проверки 1993 г., периодичность проверки 5 лет.

4. Стандарт соответствует СТ СЭВ 5937-87 в части норм точности станков

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Номер пункта, приложения

Настоящий стандарт распространяется на фрезерные консольные станки с горизонтальным или вертикальным шпинделем классов точности Н (I) и П (II) (широкоуниверсальные — класса точности П (II), изготавливаемые для нужд народного хозяйства и экспорта.

Настоящий стандарт не распространяется на специальные и специализированные станки.

1. ТОЧНОСТЬ СТАНКА

1. ТОЧНОСТЬ СТАНКА

1.1. Общие требования к испытаниям станков на точность — по ГОСТ 8-82.

1.2. Методы проверки точности станков, указанные в настоящем стандарте как предпочтительные, следует применять в качестве обязательных в случае возникновения разногласий между изготовителем и потребителем в оценке качества поставляемых станков.

1.3. Номенклатура средств измерения и предъявляемые к ним основные технические требования приведены в приложении.

1.4. Нормы точности станков не должны превышать значений, указанных в пп.1.4.1-1.4.18.

1.4.1. Прямолинейность рабочей поверхности стола в продольном и поперечном сечениях

Длина измерения, мм

Допуск, мкм, для станков класса точности

Выпуклость рабочей поверхности стола не допускается.

Измерения следует проводить по ГОСТ 22267-76 (разд.4, предпочтительно методы 3 или 6). Рекомендуемое расположение сечений и точек измерения — по черт.1.

Метод измерения 3 применяют при длине стола до 1200 мм: , но не менее 100 мм; .

Методы 3 и 6 применяют при длине стола св. 1200 мм: , но не менее 150 мм и не более 300 мм; .

Стол и салазки устанавливают в среднее положение.

Для станков длиной рабочей поверхности стола св. 1000 мм поперечные сечения измерения должны быть расположены на расстоянии .

Количество сечений должно быть не менее трех.

При необходимости выбора другого расположения сечений или точек измерения из-за расположения Т-образных пазов и каналов для отвода смазочно-охлаждающей жидкости расположение их указывают в эксплуатационных документах на станок конкретного типоразмера

1.4.2. Прямолинейность направляющего паза

Длина рабочей поверхности стола, мм

Допуск, мкм, для станков класса точности

Измерение следует проводить в соответствии со схемой, указанной на черт.2.

Проверяют выверочную сторону направляющего паза*.

________________

* За выверочную сторону направляющего паза принимают ближнюю к станине боковую сторону.

На рабочей поверхности стола 4 (черт.2) с помощью упоров 1, равных ширине паза и установленных в паз на концах стола, располагают линейку 3. Вдоль линейки, по проверяемой стороне паза от упора паза перемещают ползушку 5 с измерительным прибором 2, закрепленным так, чтобы его измерительный наконечник касался рабочей поверхности линейки и был ей перпендикулярен.

Отклонение определяют как наибольшую алгебраическую разность показаний прибора на всей длине перемещения.

1.4.3. Постоянство расстояния между траекторией продольного перемещения стола и боковой поверхностью направляющего паза

Измерение следует проводить по ГОСТ 22267-76 (разд.24, предпочтительно метод 2), в соответствии со схемой, указанной на черт.3.

Консоль и салазки устанавливают в среднее положение и закрепляют.

Стол перемещают в продольном направлении на всю длину хода.

Допускается проводить измерения параллельности направляющего паза стола траектории его продольного перемещения. В этом случае допуск уменьшают в 1,26 раза по сравнению с указанным в табл.3.

Длина продольного перемещения стола, мм

Допуск, мкм, для станков класса точности

1.4.4. Перпендикулярность поперечного перемещения стола к направлению его продольного перемещения

Допуск на длине перемещения до 250 мм для станков класса точности Н — 16 мкм, для станков класса точности П — 10 мкм;

на длине перемещения св. 250 мм для станков класса точности Н — 20 мкм, для станков класса точности П — 12 мкм.

Измерение следует проводить по ГОСТ 22267-76 (разд.8, предпочтительно метод 1), в соответствии со схемой, указанной на черт.4.

1 — направление перемещений

Стол и консоль устанавливают в среднее положение.

Допускается проводить измерения перпендикулярности направляющего паза стола траектории его поперечного перемещения.

1.4.5. Прямолинейность и параллельность траектории продольного перемещения стола относительно его рабочей поверхности

Длина продольного перемещения стола, мм

Допуск, мкм, для станков класса точности

Измерение следует проводить по ГОСТ 22267-76 (разд.6, предпочтительно метод 1a), в соответствии со схемой, указанной на черт.5.

Салазки и консоль устанавливают в среднее положение.

Поверочную линейку устанавливают в середине стола.

Стол перемещают в продольном направлении на всю длину хода.

Допускается проводить измерение без поверочной линейки.

1.4.6. Прямолинейность и параллельность траектории поперечного перемещения стола относительно его рабочей поверхности

Допуск на длине поперечного перемещения стола до 250 мм для станков класса точности Н — 16 мкм, для станков класса точности П — 10 мкм, а на длине поперечного перемещения стола св. 250 мм допуск для станков класса точности Н — 20 мкм, для станков класса точности П — 12 мкм.

Измерение следует проводить по ГОСТ 22267-76 (разд.6, предпочтительно метод 1), в соответствии со схемой, указанной на черт.6.

Стол и консоль устанавливают в среднее положение.

Поверочную линейку устанавливают в середине стола.

Стол перемещают в поперечном направлении на всю длину хода.

Допускается проводить измерение без поверочной линейки.

Поверочный цилиндрический угольник устанавливают примерно в середине стола.

Стол и салазки устанавливают в среднее положение.

Консоль перемещают на всю длину хода, но не более чем на 300 мм.

Измерения проводят в двух взаимно перпендикулярных вертикальных плоскостях, параллельных продольному и поперечному перемещениям стола. Влияние реверса консоли не учитывают.

1.4.8. Перпендикулярность рабочей поверхности стола траектории вертикального перемещения ползуна в продольной плоскости (для станков с вертикальным шпинделем и механической рабочей подачей ползуна)

Допуск на всей длине перемещения ползуна для станков класса точности Н — 20 мкм, для станков класса точности П — 12 мкм.

При длине перемещения ползуна более 250 мм допуск увеличивают в 1,25 раза.

Измерение следует проводить по ГОСТ 22267-76 (разд.9, предпочтительно метод 1а), в соответствии со схемой, указанной на черт.8.

Стол, салазки и консоль устанавливают в среднее положение.

На рабочей поверхности стола в продольной плоскости, проходящей через середину стола на минимальном для проведения измерений расстоянии от его центра, устанавливают угольник. На неподвижной части станка закрепляют измерительный прибор так, чтобы его измерительный наконечник касался рабочей поверхности угольника, был ей перпендикулярен и располагался на уровне торца шпинделя станка. Ползун перемещают в вертикальном направлении.

1.4.9. Перпендикулярность рабочей поверхности стола траектории вертикального перемещения ползуна в поперечной плоскости (для станков с вертикальным шпинделем и механической рабочей подачей ползуна)

Допуск на всей длине перемещения ползуна для станков класса точности Н — 20 мкм, для станков класса точности П — 12 мкм.

При длине перемещения ползуна более 250 мм допуск увеличивают в 1,25 раза.

Наклон стола в сторону от стойки не допускается.

Измерение следует проводить по ГОСТ 22267-76 (разд.9, предпочтительно метод 1а), в соответствии со схемой, указанной на черт.9.

Стол, салазки и консоль устанавливают в среднее положение.

На рабочей поверхности стола на одинаковом минимальном для проведения измерений расстоянии от поперечной плоскости, проходящей через ось шпинделя, устанавливают поверочные угольники. На неподвижной части станка закрепляют измерительные приборы так, чтобы их измерительные наконечники касались рабочих поверхностей угольников, были им перпендикулярны и расположены на уровне торца шпинделя станка. Ползун перемещают в вертикальном направлении.

Отклонение определяют как наибольшую алгебраическую разность алгебраических полусумм одновременно фиксируемых показаний обоих приборов.

1.4.10. Осевое биение фрезерного шпинделя

Допуск для станков класса точности Н — 10 мкм, для станков класса точности П — 6 мкм.

Измерение следует проводить по ГОСТ 22267-76 (разд.17, предпочтительно метод 1), в соответствии со схемой, указанной на черт.10.

1.4.11. Торцевое биение опорного торца шпинделя (для станков с базированием фрез по торцевой поверхности)

Допуск для станков класса точности Н — 18 мкм, для станков класса точности П — 10 мкм.

Измерение следует проводить по ГОСТ 22267-76 (разд.18), в соответствии со схемой, указанной на черт.11.

1.4.12. Радиальное биение наружной центрирующей поверхности шпинделя (для станков с центрированием фрез по наружной центрирующей поверхности)

Допуск для станков класса точности Н — 10 мкм, для станков класса точности П — 6 мкм.

Измерение следует проводить по ГОСТ 22267-76 (разд.15, предпочтительно метод 1), в соответствии со схемой, указанной на черт.12.

1.4.13. Радиальное биение конического отверстия фрезерного шпинделя

Испытание и проверка фрезерных станков на точность

ГОСТ ISO 3070-2-2017

Условия испытаний. Проверка норм точности расточных и фрезерных станков с горизонтальным шпинделем

Станки с подвижной стойкой вдоль оси X и неподвижным столом

Machine tools. Test conditions. Testing the accuracy of boring and milling machines with horizontal spindle. Part 2. Machines with movable column along an axis X and fixed table

Дата введения 2019-03-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-2015 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 ПОДГОТОВЛЕН Публичным акционерным обществом «Экспериментальный научно-исследовательский институт металлорежущих станков» (ПАО «ЭНИМС») на основе официального перевода на русский язык англоязычной версии международного стандарта, указанного в пункте 5, который выполнен ФГУП «СТАНДАРТИНФОРМ»

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 ноября 2017 г. N 52)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

Минэкономики Республики Армения

Госстандарт Республики Беларусь

Госстандарт Республики Казахстан

4 Приказом Федерального агентства по техническому регулированию и метрологии от 16 октября 2018 г. N 789-ст межгосударственный стандарт ГОСТ ISO 3070-2-2017 введен в действие в качестве национального стандарта Российской Федерации с 1 марта 2019 г.

5 Настоящий стандарт идентичен международному стандарту ISO 3070-2:2016* «Станки металлорежущие. Условия испытаний для проверки норм точности расточных и фрезерных станков с горизонтальным шпинделем. Часть 2. Станки с подвижной стойкой и неподвижным столом» («Machine tools — Test conditions for testing the accuracy of boring and milling machines with horizontal spindle — Part 2: Machines with movable column and fixed table», IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. — Примечание изготовителя базы данных.

Международный стандарт разработан Техническим комитетом ISO/ТС 39 «Станки», Подкомитетом SC 10 «Безопасность».

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ 1.5 (подраздел 3.6).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Большинство расточно-фрезерных станков с горизонтальным шпинделем разделяются на три категории в зависимости от особенностей конструкции:

a) станки с подвижной стойкой и столом, перемещающимся по поперечным салазкам суппорта;

b) станки со стойкой, перемещающейся вдоль оси X (напольного типа);

c) станки со стойкой, перемещающейся вдоль оси Z (Т-образный крестовой стол).

Предметом ISO 3070 (всех его частей) является предоставление как можно более полной информации об испытаниях, которые могут быть проведены для сравнения, приемки, технического обслуживания или с любой другой целью.

В данном пересмотренном ISO 3070-2 содержится дополнительная информация о необходимых испытаниях, и определяются новые допуски для более точного отражения современных технологий.

Проверка технических характеристик станка была исключена из пересмотренного ISO 3070-2, принимая во внимание, что обычно такие испытания могут являться объектом соглашения между производителем/поставщиком и потребителем (возможно), включая испытания, указанные в ISO/FDIS 10791-7 [2].

1 Область применения

Эта часть ISO 3070 определяет, со ссылкой на ISO 230-1, ISO 230-2 и ISO 230-7 испытания геометрической точности, испытания шпинделя и проверку точности и повторяемости позиционирования расточно-фрезерных станков с горизонтальным шпинделем, управляемых ЧПУ и имеющих станину, перемещающуюся вдоль оси X; стандарт также определяет допуски, соответствующие общей цели, и нормальную точность станков.

Этот тип станков обычно имеет перемещающиеся расточные шпиндели и может иметь дополнительные шпиндельные бабки различных типов, такие как планшайбы, и универсальные шпиндельные бабки следующих типов, условия испытания которых определены ISO 17543-1:

— неподвижные головки или головки с индексацией, с дополнительным шпинделем, перпендикулярным оси Z, с одним шпинделем или без единого шпинделя, параллельного оси Z;

— 45° разрезные головки с индексацией, с механической индексацией различных угловых положений двух тел (например, муфты Hirth с V-образными зубьями);

— поворотные шпиндельные головки, с двумя осями вращения управляемые ЧПУ, перпендикулярные друг к другу;

— 45° разрезные неразрезные головки, с непрерывным позиционированием двух осей управляемых ЧПУ.

Эта часть ISO 3070 рассматривает станки со стойками перемещающимися на станине (ось X), с вертикальным перемещением шпиндельной головки на станине (ось Y), осевым перемещением пиноли задней бабки (ось Z), осевым перемещением расточного шпинделя (ось W), и во многих случаях, с одним или несколькими столами, перемещающимися на станине параллельно шпинделю (ось R) и вращающимися вокруг вертикальной оси (ось B). В классификации осей рассматриваемых видов станков используется система их классификации согласно [1].

Эта часть ISO 3070 рассматривает только вертификацию точности станка. Она не применяется ни к испытаниям работы станка (например, вибрации, ненормальному шуму, прерывистому перемещению узлов станка), ни к характеристикам станка (скорости, подачи и т.п.), так как такие испытания проводятся обычно до испытаний точности.

2 Нормативные ссылки

Следующие ссылочные документы в целом или их часть являются необходимым условием для применения данного документа*. Для датированных ссылок применяется только указанное издание. Для недатированных — последнее издание ссылочного документа (включая все поправки).

________________

* Таблицу соответствия национальных стандартов международным см. по ссылке. — Примечание изготовителя базы данных.

ISO 230-1:2012, Test code for machine tools — Part 1: Geometric accuracy of machines operating under no-load or quasi-static conditions (Нормы и правила испытаний станков. Часть 1. Точность геометрических параметров станков, работающих на холостом ходу или в квазистатических условиях)

ISO 230-2:2014, Test code for machine tools — Part 2: Determination of accuracy and repeatability of positioning of numerically controlled axes (Нормы и правила испытаний станков. Часть 2. Определение точности и повторяемости позиционирования осей станков с числовым программным управлением)

ISO 230-7:2015, Test code for machine tools — Part 7: Geometric accuracy of axes of rotation (Нормы и правила испытаний станков — Часть 7. Геометрическая точность осей вращения)

ISO/TR 230-11, Test code for machine tools — Part 11: Measuring instruments suitable for machine tool geometry tests (Нормы и правила испытаний станков — Часть 11. Измерительные приборы, пригодные для испытаний геометрии станков)

3 Определения операций, выполняемых на этих станках

3.1 Операции растачивания

Растачивание — это машинная операция по изготовлению отверстий различного размера и геометрии, при которой основным режущим движением является вращение однолезвийного режущего инструмента против неподвижной заготовки, и где энергия резания вырабатывается вращением режущего инструмента.

Растачивание диаметра цилиндрических, конических, несквозных и сквозных отверстий до требуемого размера достигается использованием расточной оправки, которую размещают на режущей кромке расточного инструмента в четко определенном положении по отношению к средней осевой линии расточного шпинделя.

В случае, когда соосные отверстия расположены на противоположных торцах одной и той же заготовки, операция может выполняться с помощью перемещающегося расточного шпинделя, если он может проходить через всю деталь, или поворотного стола 180°, чтобы расточить обратную сторону детали (растачивание с обратным ходом).

3.2 Операции фрезерования

Фрезерование — это машинная операция по обработке не вращающихся поверхностей различной геометрии, при которой основным режущим движением является вращение режущего инструмента с несколькими режущими кромками против не вращающейся заготовки, и где энергия резания вырабатывается вращением режущего инструмента.

Операции фрезерования в основном касаются фрезерования торцовой фрезой или фрезерования концевой фрезой. Инструменты устанавливаются на конусе расточного шпинделя (см. рис. 2) или, для торцевых фрез, на хвостовике фрезерного шпинделя.

4 Терминология и обозначения осей

Расточно-фрезерный станок — это станок, в котором основным режущим движением является вращение режущего инструмента против не вращающейся заготовки, и где энергия резания вырабатывается вращением режущего инструмента.

Режущее движение реализуется вращением шпинделя(ей) и, возможно, планшайбы.

Существуют следующие движения подачи:

a) поперечное перемещение стойки на станине (ось X);

b) вертикальное перемещение шпиндельной бабки (ось Y);

c) осевое перемещение подвижного корпуса шпинделя (ось Z);

d) осевое перемещение шпинделя (ось W);

e) осевое перемещение стола (ось R), где имеется;

f) возможное (дополнительное) перемещение салазок радиального суппорта (ось U).

Рисунок 1 показывает типичную конфигурацию таких станков. Таблица 1 дает номенклатуру различных структурных компонентов станков, показанных на рисунке 1.

Рисунок 1 — Станок с подвижной стойкой вдоль оси X и 9 (дополнительным) поворотным столом с поступательным перемещением

Примечание — Обозначение элементов 1-10 см. в таблице 1.

Приборы, инструменты для проверок

Для проверки геометрической точности токарных, фрезерных и других станков общего назначения применяются различные средства и методы.

При испытании станков применяются поверочные линейки (рис. 2.1,а б,в), контрольные оправки (рис. 2.1, г), уровни (рис. 2.1, д), индикаторы со стойкой (рис. 2.1, е), щупы, универсальные мостики и другие средства. Индикаторы применяются для измерений с точностью до 0,01 мм. Для более точных измерений используют миниметры. Измерительное усилие индикатора при измерениях не превышает 1 Н.

Рис. 2.1. Инструменты для проверки геометрической точности станков

Стойка индикатора надежно закрепляется на массивной подставке с широкой опорной поверхностью или в Т-образном пазу (рис. 2.1, е). Наиболее надежны электромагнитные подставки.

Поверочные линейки применяют главным образом для проверки отклонений от плоскостности и прямолинейности направляющих поверхностей станков (рис. 2.1, а, б, в). Поверочные линейки выпускаются прямоугольного или двутаврового сечения с параллельными сторонами, либо в виде линеек-мостиков более жесткой конструкции или линеек треугольного сечения (линеек-клиньев).

Поверочные уровни используют для проверки горизонтальности, плоскостности, перпендикулярности или параллельности нескольких плоскостей (рис. 2.1, д).

Щупы применяют для измерения величины зазоров между прилегающими друг к другу поверхностями и определения отклонений от прямолинейности плоскостей направляющих станков и плит при наложении на них поверочных линеек.

Щупы изготавливаются в виде наборов пластин в количестве 8–10 штук. Пластины отличаются друг от друга по толщине на 0,01–0,25 мм. Толщина самой тонкой пластины 0,03 мм, а самой толстой – 1 мм. Длина пластин бывает 50, 100 и 200 мм.

Для измерения точности станков наиболее удобен набор щупов.

Универсальный мостик – приспособление для проверки горизонтальности и параллельности направляющих станин станков. В плане мостик имеет форму прямоугольного треугольника. На нижней части короткой стороны мостика укреплены две пары роликов с параллельными осями, которыми охватывается с двух сторон призматическая направляющая станины (рис. 2.2).

Рис. 2.2. Универсальный мостик

На нижней части длинной стороны мостика имеется Т-образный паз, по которому перемещается регулируемый по высоте опорный стержень, закрепляемый в нужном месте в зависимости от ширины станины станка.

Помимо геометрических проверок производятся испытания станков на жесткость с применением динамометра.

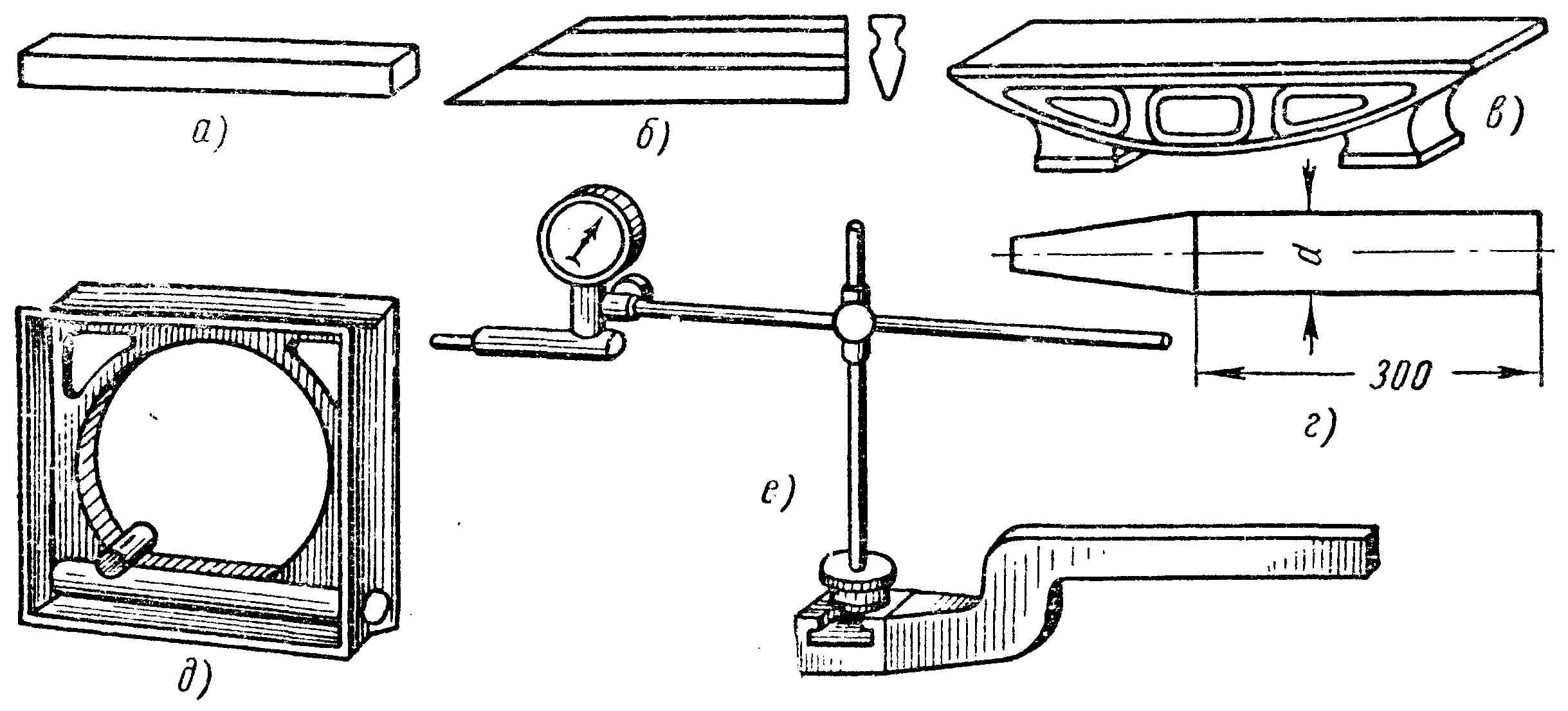

На рис. 2.3 показан динамометр конструкции для испытания на жесткость токарных станков. Прибор закрепляется в резцедержателе суппорта. Направления нагружающего усилия и измеряемых отжатий не совпадают.

Рис. 2.3. Динамометр конструкции ЭНИМСа

Вращением червяка 1 через зубчатое колесо-гайку 3 перемещается винт 2. Через тарированную пружину 4 динамометра создается усилие, измеряемое индикатором 6 в направлении суммарной силы резания на шпиндель 5. Индикатором 7 производится измерение величин деформации.

Ход работы:

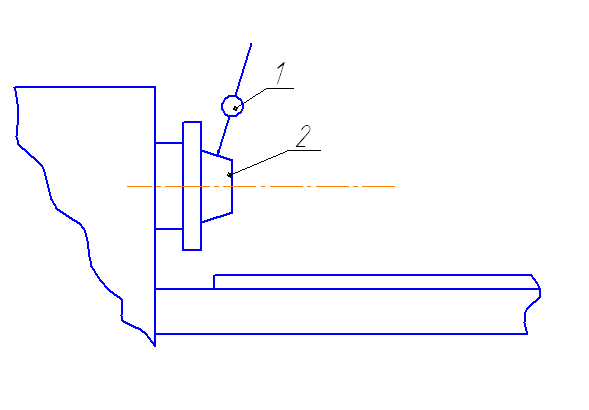

Проверка №3. Радиальное биение центрирующей поверхности шпинделя передней бабки под патрон.

На неподвижной части станка укрепляют индикаторы 1 так чтобы его измерительный наконечник касался проверяемой поверхности 2 и был направлен к его оси перпендикулярно образующей. Шпиндель приводят во вращение (в рабочем направлении). Шпиндель при измерении должен сделать не менее двух оборотов. Отклонение определяют как наибольшую алгебраическую разность показаний индикатора.

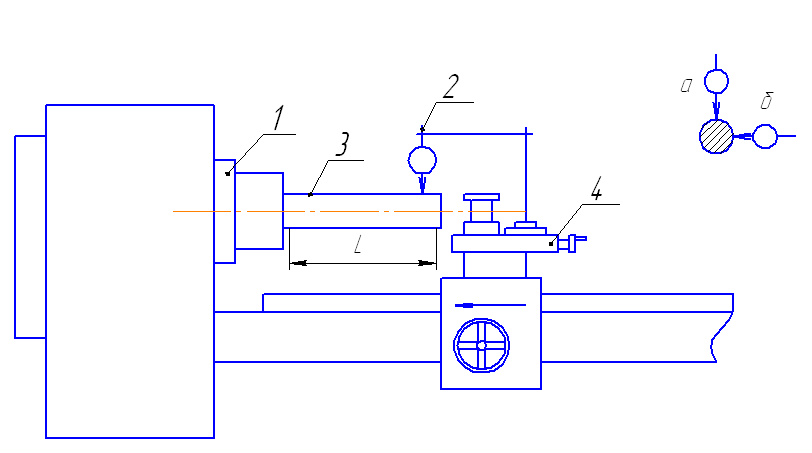

Проверка №7. Параллельность продольного перемещения салазок суппорта оси вращения шпинделя передней бабки в вертикальной плоскости; допускаемое отклонение 25-150 мкм.

В отверстие шпинделя 1 вставляют контрольную оправку с цилиндрической измерительной поверхностью. На суппорте 4 укрепляют индикатор 2 так, чтобы его измерительный наконечник касался измерительной поверхности оправки и был направлен к его оси перпендикулярно образующей. Суппорт перемещают в продольном направлении на длину L. Измерения производим по двум диаметрально противоположным образующим оправки. Отклонение определяем как среднюю арифметическую результатов не менее чем двух измерений в каждой плоскости, каждое из которых определяем как наибольшую алгебраическую разность показаний индикатора при перемещении суппорта.

Проверка: отклонение равно 110 мкм., что входит в интервал допуска на отклонение.

Вывод: В ходе проделанной работы изучили методику составления технического паспорта и геометрической проверки станка на точность.

| Работу выполнил: | Пономарев В.Ю. |

| Работу принял: | Веропаха Д.Н. |

| ЮРГТУ (НПИ) | Настройка токарно-винторезного станка модели 16К25 на нарезание резьб | Л/р№3 |

Цель работы: изучить методику расчета и получить практические навыки наладки станка на нарезание резьб.

§ 41. Испытание фрезерных станков

Приемочные испытания производят для определения эксплуатационной характеристики станка, а также правильности работы узлов станка. В них входят:

- проверка качества его изготовления;

- проверка электро-, гидро- и пневмооборудования станка, его системы смазки и охлаждения;

- проверка соответствия паспортных данных станка фактическим;

- испытание станка на холостом ходу;

- испытание станка при работе под нагрузкой;

- испытание станка на точность и возможный класс шероховатости обработанных поверхностей деталей и др.

Испытание станков на холостом ходу производится последовательным включением всех его рабочих скоростей от наименьшей до наибольшей, причем на наибольшей скорости до наступления установленной температуры в подшипниках, но не менее получаса. Температура подшипников шпинделя не должна подниматься выше 70°С для подшипников скольжения и 85°С для подшипников качения. В других механизмах (коробки подач и др.) температура подшипников при аналогичных испытаниях не должна превышать 50°С. Механизм подач испытывается на холостом ходу при наименьших, средних и наибольших рабочих подачах, а также при быстрых (ускоренных) подачах.

Испытание станков при работе под нагрузкой следует проводить в условиях, близких к эксплуатационным» При испытании под нагрузкой универсальных станков производится черновое и чистовое фрезерование. Испытания станков под нагрузкой в соответствии с действующей методикой производятся при тяжелых силовых режимах с использованием до 80% мощности главного привода, а также в условиях скоростного фрезерования при полном использовании мощности.

При испытаниях станков под нагрузкой, как и при испытаниях на холостом ходу, все его механизмы должны работать исправно; не допускаются вибрации, неравномерная скорость движений, буксование или перегрев фрикционных муфт, стук в коробке скоростей, перебои в работе системы смазки, охлаждения электроаппаратуры и др. Подлежат проверке на самовыключение фрикционные муфгы при максимальных нагрузках и перегрузках до 25% сверх номинальной мощности, а также устройства, предохраняющие станок от опасных перегрузок.

Испытания на точность. По точности металлорежущие станки делятся на пять классов (ГОСТ 8—71), обозначаемых в порядке возрастания точности: Н, П, В, А и С (Н — нормальной точности; П — повышенной точности; В — высокой точности; А — особо высокой точности; С — сверхточные.).

Проверке на нормы точности должен подвергаться на предприятии-изготовителе каждый изготовленный станок.

Перед проверкой на нормы точности станок должен быть выверен по уровню относительно горизонтальной или другой заданной плоскости.

К каждому изготоленному заводом-изготовителем станку прилагается акт технической приемки, в котором указаны методы проверки станка на точность. Предельные значения допустимых отклонений при проверке на геометрическую точность станков определяются по ГОСТ 13—54.

Консольно-фрезерные станки подвергают следующим проверкам:

- радиальное биение наружной центрирующей шейки шпинделя;

- осевое биение шпинделя;

- радиальное биение оси конического отверстия шпинделя;

- плоскостность рабочей поверхности стола;

- параллельность рабочей поверхности стола продольным направляющим;

- параллельность рабочей поверхности стола направляющим консоли;

- перпендикулярность оси шпинделя к поверхности стола (для вертикальных станков) и др. (всего около 20 проверок).

Для определения точности станков применяют универсальные и специальные контрольноизмерительные инструменты и приборы. При проверке направляющих плоскостей по краске применяют чугунные и стальные поверочные линейки 1-го класса точности размером от 40х500 до 110×4000 мм (рис. 127).

Рис. 127. Поверочная линейка (чугунный мостик)

Для проверки прямолинейности направляющих большой длины на просвет пользуются простыми контрольными стальными шаброванными линейками (рис. 128, а) длиной от 300 до 500 мм, а для небольших плоскостей — лекальными стальными линейками с двусторонним скосом (рис. 128, 6), трех- или четырехгранными (рис. 128, в) нулевого или первого класса длиной от 75 до 400 мм. Для определения зазоров между проверяемой плоскостью и контрольной линейкой применяют щупы и плоскопараллельные концевые меры (плитки).

Рис. 128. Линейки

При многих проверках используют контрольные оправки, изготовленные с высокой точностью (отклонение от цилиндричности не свыше 3 мк). Один конец оправки представляет собой конус, точно соответствующий коническому отверстию шпинделя (рис. 129), а другой— цилиндрическую поверхность диаметром от 16 до 65 мм и длиной от 100 до 300 мм.

Рис. 129. Контрольная оправка

Большую часть измерений при испытаниях станков на точность производят с помощью индикаторов нулевого класса точности. Для крепления индикаторов при различных проверках используют стойки. Очень удобны стойки с магнитной пяткой, позволяющие устанавливать индикатор почти в любом положении на станке. Уровни (рис. 130) служат для проверки точности установки станка в горизонтальной и вертикальной плоскостях, проверки перпендикулярности и параллельности плоскостей, направляющих, отсутствия перекосов при перемещениях. Чаще всего пользуются горизонтальным и рамным (рис. 130, а) уровнями. Рамный уровень особенно удобен для проверки перпендикулярности плоскостей.

На рис. 130, б показан дифференциальный электроиндуктивный уровень модели 152 завода «Калибр». Он предназначен для непосредственного и дистанционного измерения углов наклона поверхностей относительно горизонта или базовой плоскости, а также без измерения угла наклона двух поверхностей относительно друг друга. Уровень обладает высокой точностью измерения: он позволяет выставлять и определять отклонение рабочих поверхностей относительно горизонта или базовой плоскости в пределах ± 8′. Уровень и показывающий отсчетный прибор соединены кабелем, что позволяет производить контроль в малодоступных местах. Производительность измерения дифференциальным электроиндуктивным уровнем по сравнению с жидкостными уровнями значительно выше.

Помимо перечисленных выше видов испытаний в ряде случаев проводят также испытание станков на мощность, жесткость, виброустойчивость, производительность, шум и др.