Изготовление зубчатых колес методом обкатки

Методы нарезания зубчатых колес

В настоящее время зубчатые колеса нарезают в основном двумя методами: методом копирования и методом обката или огибания.

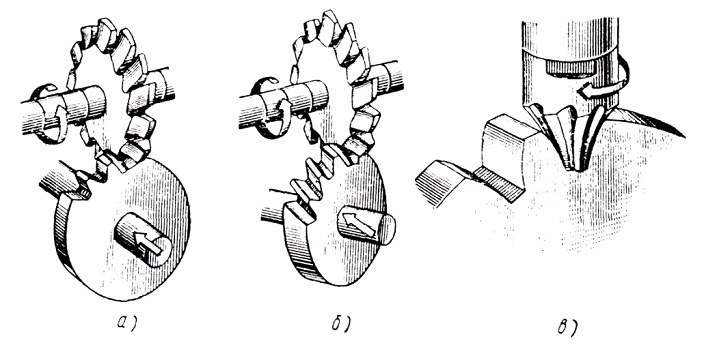

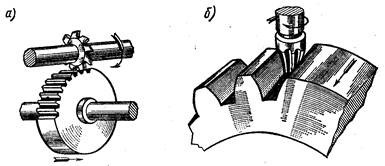

Метод копирования. Для нарезания зубчатых колес этим методом применяют инструмент, режущие кромки которого имеют очертание, соответствующее контуру впадины нарезаемого зубчатого колеса. В качестве такого инструмента используют модульные фрезы (дисковые или концевые) (рис. 1, а, б, в) или же фасонные резцы. Обработка производится либо одним инструментом (поочерёдно каждую впадину), либо несколькими одновременно по числу впадин. Недостатки метода копирования: 1 – для обработки каждого зубчатого колеса с определенным числом зубьев и модулем требуется инструмент специального профиля, поскольку профиль зависит от модуля и числа зубьев. На практике пользуются набором модульных фрез (в 8 шт., более точные наборы в 15 и реже в 26 шт.) для каждого модуля; причем каждая фреза набора предназначена для нарезания колес с числом зубьев в определенном диапазоне их значений. 2 – точность нарезания зубчатых колес невысока, так как помимо погрешности, обусловленной неточностью работы делительного механизма, неизбежны погрешности, вследствие неточности инструмента. В связи с указанными недостатками к такому методу зубонарезания прибегают лишь при отсутствии зуборезных станков, т.е. в условиях ремонта или при единичном изготовлении колес, а также для предварительного нарезания впадин (при черновой операции). При нарезании зубьев одним инструментом производится поворот головки на шаг зубьев, т.е. на 1/z часть оборота, где z – число зубьев нарезаемого колеса. Производительность при этом способе низка, так как зубья нарезаются каждый отдельно и требуют время на возврат инструмента в исходное положение и на деление заготовки.

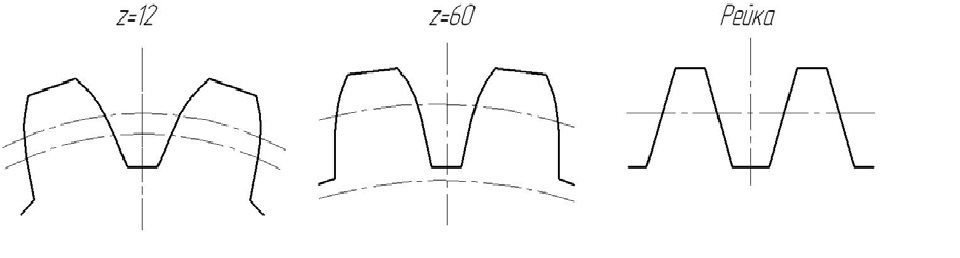

Фасонные (модульные) дисковые и пальцевые фрезы. Эти фрезы применяют при нарезании зубчатых колес методом фасонного зубофрезерования, часто называемого методом копирования. При этом методе инструментом служит фасонная фреза, профиль которой представляет копию впадины между зубьями колеса (рис. 1). Обычно для зубчатых колес применяют модульные дисковые фрезы, а для особенно больших зубчатых колес – фасонные пальцевые фрезы (рис. 1, в). С увеличением числа зубьев кривые эвольвенты зуба изменяются и приближаются к прямой линии, а при колесе с бесконечно большим количеством зубьев – рейке; эвольвента превращается в прямую линию (рис. 2). При точном нарезании колес с числом зубев от 12 до 300 одного модуля необходимо 288 фрез с различным профилем их зубьев. Такое количество фрез для колес только одного модуля иметь дорого и трудно, поэтому в зависимости от точности нарезания ограничиваются комплектом из 3,8,15 или 26 фрез вместо 288.

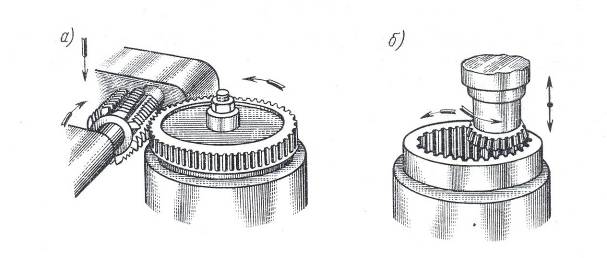

Рис. 1. Схема нарезания зубчатых колес методом копирования:

а – дисковой модульной фрезой цилиндрического колеса с прямыми зубьями; б – дисковой модульной фрезой цилиндрического колеса с винтовыми зубьями; в – пальцевой модульной фрезой цилиндрического колеса с прямыми зубьями

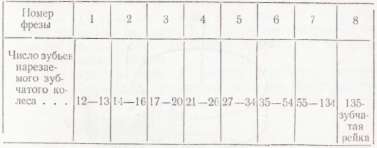

Каждая фреза из комплекта имеет свой номер и предназначена для нарезания колес с определенным диапазоном их зубьев. При комплекте из восьми фрез точно по профилю могут быть нарезаны колеса, имеющие число зубьев 12, 14, 17, 21, 26, 35, 55 и 135, а все остальные колеса получаются при нарезании неточного профиля.

Рис. 2. Изменение профиля зубьев колес при увеличении зубьев

Увеличение количества фрез в наборе для более крупных модулей вызвано тем, что неточность нарезания одной фрезы колес с разными числами зубьев для больших модулей сказывается больше. По этой причине для точных колес более крупных модулей (свыше 16 мм) применяют комплекты, состоящие из 26 номеров фрез для каждого модуля. Подбор модульной фрезы для нарезания косозубых шестерен несколько сложнее, так как в этом случае необходимо учесть величину угла β наклона зубцов. Если для нарезания, например 32 косых зубцов модуля 6, взять фрезу №5 из 8-штучного набора, то это будет ошибкой, и в работе получится брак. В этом случае профрезерованная впадина между зубцами получится значительно шире, чем это требуется. Для того, чтобы получить правильный профиль у косых зубцов, необходимо модульную фрезу подбирать не по действительному числу зубцов, а по фиктивному. Это фиктивное число зубцов необходимо определять по следующей формуле: .jpg)

где Zф – фиктивное число зубцов фрезы, z – действительное число зубцов, β – угол наклона зуба.

Основная ошибка в профиле нарезаемого колеса здесь обусловлена тем, что косозубое колесо имеет эвольвентный профиль только в торцовом сечении, тогда как эвольвентный профиль фрезы располагается в сечении нормальном к направлению зуба.

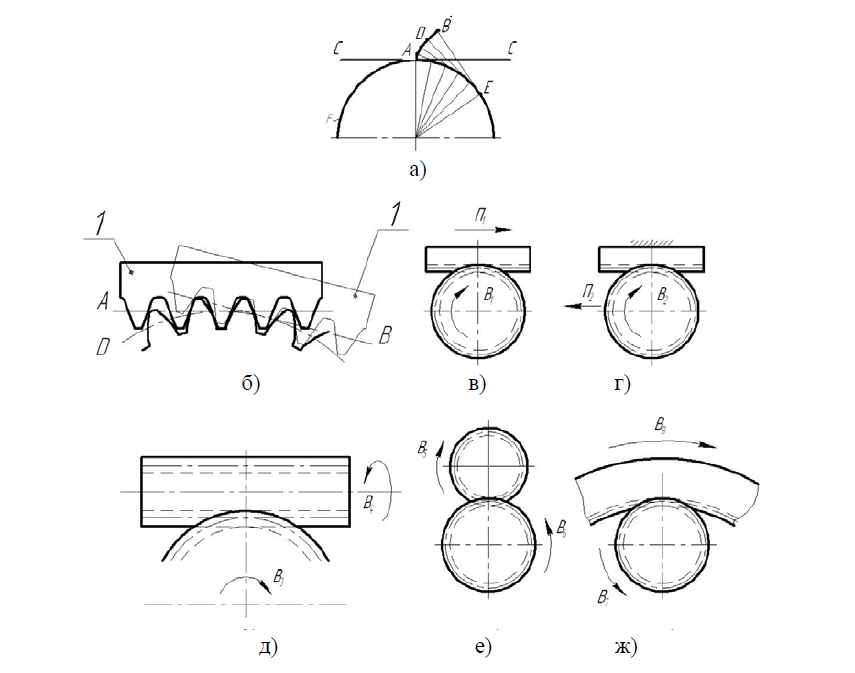

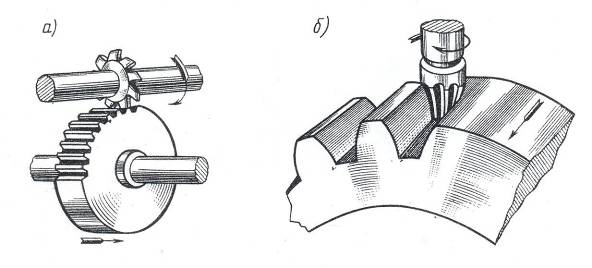

Метод обката. При методе обката (огибания) заготовка и зубонарезной инструмент воспроизводят движения пары сопряженных элементов зубчатой или червячной передачи. Для этого инструменту придается форма зубчатого колеса, зубчатой рейки или червяка. Эвольвентную кривую АВ зуба, опишет точка А, принадлежащая прямой СС (рис. 3, а), если эту прямую перекатывать без скольжения по неподвижной окружности F. Отрезок DE, будет касаться эвольвентной кривой во всех положениях прямой СС. Это означает, что эвольвентная кривая в данном случае будет огибающей ряда последовательных положений отрезка DE, перемещающегося вместе с прямой АС.

Рис. 3. Схемы зубонарезания методом обкатки

Для образования профиля зуба цилиндрических колес методом обката исходной рейке 1 с прямолинейным производящим контуром АВ (рис. 3, б) сообщают движение качения относительно нарезаемой заготовки (по делительной окружности Д). Образуемый таким способом профиль зуба является огибающей положений производящего контура. Это исполнительное движение формообразования профиля зуба является сложным и осуществляется в станках двумя элементарными взаимосвязанными движениями. Возможны схемы нарезки зубьев при движениях П1 и В1 (рис. 3, в) или при движениях П2 и В2 (рис. 3, г). Вариант относительного движения гребенки при неподвижной заготовке в практике не используется, так как в этом случае усложняется конструкция станка. Если рейки размещены на цилиндре так, что производящие контуры располагаются по винтовой линии, то режущая рейка становится червячной фрезой, и исполнительное движение формообразования состоит из двух вращательных движений В3 и В4 (рис. 3, д). В качестве производящего контура, кроме зуба рейки, можно использовать также зубчатые цилиндрические колеса. Тогда исполнительное движение образуется из двух взаимосвязанных вращательных движений В5 и В6 (рис. 3, е) при нарезании колес с внешним зацеплением и В7, В8 при нарезании колес с внутренним зацеплением (рис. 3, ж).

Изготовление зубчатых колес методом обкатки

Нарезание зубчатых колес производится методом копирования и методом обкатки.

МЕТОД КОПИРОВАНИЯ

Сущность этого метода заключается в том, что каждая впадина зуба нарезается инструментом, имеющим профиль впадины. В качестве инструмента чаще всего применяется дисковая модульная фреза. Реже применяется пальцевая фреза, резец, протяжка, а для чистовой отделки шлифовальный круг. Отличительной особенностью этого метода является то, что во время обработки впадины заготовка не получает вращательного движения. Поворот заготовки на 1 зуб производится после прорезания впадины и осуществляется с помощью делительной головки.

Для получения точного профиля необходимо было бы для каждого модуля и числа зубьев иметь отдельную фрезу. На практике оказывается возможным (с достаточной для практики точностью) применять набор из 8 фрез для каждого модуля, в зависимости от числа зубьев, при нарезании зубчатых колес с модулем до 9 и набор из 15 фрез для нарезания зубчатых колес модуля свыше 9.

В таблице 8 приведен набор из 8 модульных фрез.

Профиль фрезы определенного номера набора выполняется по наименьшему числу зубьев колеса рассматриваемого интервала. Следовательно, наименьшую точность будет иметь колесо с наибольшим числом зубьев интервала. На точность также влияют погрешности делительной головки.

Способ копирования с применением дисковой модульной фрезы не обеспечивает получения достаточно точного профиля и высокой производительности. Низкая производительность объясняется затратой значительного времени на операцию деления.

Этот способ применяется для черновой обработки зубчатых колес как цилиндрических, так и конических. Для повышения производительности одновременно производится обработка нескольких колес и стремятся автоматизировать процесс деления. Кроме того, этот способ применяется в тех случаях, когда на предприятии отсутствуют специальные зуборезные станки и соответствующий специальный инструмент.

МЕТОД ОБКАТКИ

Метод обкатки заключается в том, что изделию и инструменту принудительно сообщается движение, воспроизводящее зацепление пары сопряженных зубчатых колес, зубчатого колеса с рейкой, червяка и червячного колеса.

Сущность метода обкатки можно себе представить, если диск-заготовку, изготовленный из пластичного материала, например воска, будем прокатывать по зубчатой рейке (воспроизводство зубчато-реечной передачи), по зубчатому колесу (воспроизводство зубчатой передачи) или по червяку (воспроизводство червячной передачи). Подобным же образом можно себе представить прокатывание заготовки по коническому колесу.

В связи с тем, что зубчатые колеса чаще всего изготавливаются из стали, помимо взаимного перекатывания заготовки и режущего инструмента, необходимо еще рабочее движение резания.

ИЗГОТОВЛЕНИЕ ЗУБЧАТЫХ КОЛЕС

Заготовки зубчатых колес получают литьем, штамповкой или ковкой в зависимости от материала, формы и размеров. Зубья колес изготовляют накатыванием, нарезанием, реже литьем.

Накатывание зубьев. Предварительное формообразование зубьев цилиндрических и конических колес производится горячим накатыванием. Венец стальной заготовки нагревают токами высокой частоты до температуры 1200 о С, а затем обкатывают между колесами-накатниками. При этом на венце выдавливаются зубья. Для получения колес более высокой точности производится последующая механическая обработка зубьев или холодное обкатывание — калибровка. Холодное накатывание зубьев применяется при модуле до 1 мм. Зубонакатывание — высокопроизводительный метод изготовления колес, резко сокращающий отход металла в стружку. Применяется в массовом производстве.

Нарезание зубьев. Существуют два метода нарезания зубьев: копирование и обкатка.

Метод копирования заключается в прорезании впадин между зубьями модульными фрезами: дисковыми (рис. 6.17,а) или пальцевыми (рис. 6.17, б). После прорезания каждой впадины заготовку поворачивают на шаг зацепления. Профиль впадины представляет собой копию профиля режущих кромок фрезы, отсюда и название — метод копирования. Метод копирования — малопроизводительный и неточный, применяется преимущественно в ремонтном деле.

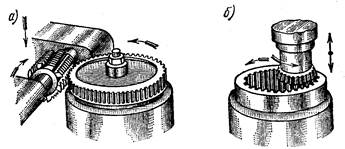

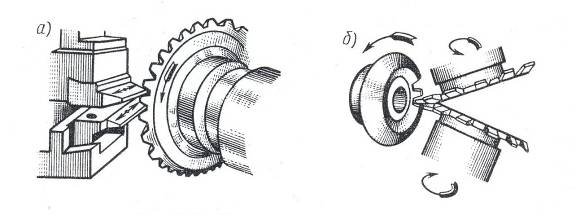

Нарезание зубьев методом обкатки основано на воспроизведении зацепления зубчатой пары, одним из элементов которой является режущий инструмент — червячная фреза (рис. 6.18, а), дисковый долбяк (рис. 6.18, б) или реечный долбяк — гребенка (см. рис. 6.15). Червячная фреза имеет в осевом сечении форму инструментальной рейки. При нарезании зубьев заготовка и фреза вращаются вокруг своих осей, обеспечивая непрерывность процесса. Нарезание зубьев червячными фрезами широко применяется для изготовления цилиндрических колес с внешним расположением зубьев. Для нарезания колес с внутренним расположением зубьев применяют дисковые долбяки. Гребенками нарезают прямозубые и косозубые колеса с большим модулем зацепления.

Рис. 6.17. Нарезание зубьев методом копирования

Рис. 6.18. Нарезание зубьев методом обкатки

Рис. 6.19. Нарезание зубьев конических колес

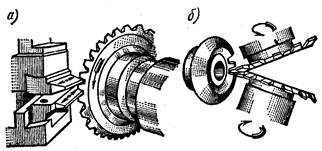

Нарезание зубьев конических колес методом обкатки производится строганием (рис. 6.19,а) или фрезерованием (рис, 6,19, б) инструментом с прямобочным профилем.

Отделка зубьев. Зубья точных зубчатых колес после нарезания подвергают отделке шевингованием, шлифованием, притиркой или обкаткой.

Ш е в и н г о в а н и е применяется для тонкой обработки незакаленных колес. Выполняется инструментом-шевером, имеющим вид зубчатого колеса с узкими канавками на поверхности зубьев. Вращаясь в зацеплении с обрабатываемым колесом, шевер снимает режущими кромками канавок волосообразные стружки с зубьев колеса.

Ш л и ф о в а н и е применяется для тонкой обработки закаленных зубьев. Выполняется шлифовальными кругами способом копирования или обкатки.

П р и т и р к а используется для отделки закаленных зубьев колес. Выполняется притиром — чугунным точно изготовленным колесом с использованием притирочных абразивных паст.

O б к а т к а применяется для сглаживания шероховатостей на рабочих поверхностях зубьев незакаленных колес. В течение 1 — 2 минут зубчатое колесо обкатывается под нагрузкой с эталонным колесом большой твердости.

1. Какие профили зубьев называются сопряженными? 3. Что называется углом зацепления>

3. Почему нарезание зубьев инструментальной рейкой назы- вается методом обкатки?

4. Какие существуют методы изготовления зубьев и в чем их отличие?

[7], т. 2; стр. 303 — 307.

[18], стр. 148, задача 9.11.

Дата добавления: 2014-01-14 ; Просмотров: 1499 ; Нарушение авторских прав?

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Изготовление зубчатых колес методом обкатки

7.7 Изготовление зубчатых колёс методом обкатки

7.7.1. Способы обработки зубьев при методе обкатки

Основным методом изготовления зубьев является метод обкатки (фрезерование червячной фрезой – рис. 74, обработка долбяком – рис. 75, рейкой – рис. 76, накатка зубьев, шлифование или шевингование).

Методом обкатки получают зубчатые колёса, имеющие высокую точность профиля и шага, а сам метод является наиболее производительным.

Самым простым и универсальным инструментом для метода обкатки является инструментальная рейка. У неё боковые участки зубьев, образующие эвольвентный профиль на нарезаемом колесе, выполнены прямолинейными (рис. 77), так как прямые ab ll ef можно рассматривать как частные случаи эвольвент при r b → ∞.

Эвольвента зуба cd образуется как огибающая всех положений прямой ab при обкатке некоторой прямой (центроиды) рейки mm без скольжения по окружности (центроиде) заготовки r.

Окружность радиуса r, по которой катится без скольжения прямая mm рейки в процессе изготовления зубчатого колеса, называется делительной (производственной) окружностью. Она отличается от начальных окружностей, появляющихся в процессе зацепления двух зубчатых колес. Каждое зубчатое колесо, имея только одну делительную окружность, может образовывать несколько начальных окружностей разного диаметра при зацеплении с различными колесами.

Очевидно, что шаг по дуге делительной окружности р = Pp.

Так как pz=2πr, то:

называется модулем зацепления .

Модуль зацепления является одним из основных параметров зубчатого колеса и выражается в миллиметрах. С целью сокращения количества инструмента значение модулей m стандартизовано по ГОСТ.

Размеры инструментальной рейки, так называемый исходный контур инструментальной рейки , также стандартизованы в долях модуля зацепления (рис. 78).

Прямолинейный участок профиля рейки выполнен в пределах 2h’am, закругление для формирования галтели зуба – на участке с’m.

с’ – коэффициент радиального зазора;

Для основного контура h’a = 1, с’ = 0,25 и α = 20°.

ГОСТ предусматривает при необходимости применение укороченного контура (h’a = 0,8; с’ = 0,3; α = 20°).

На средней линии толщина зуба равна половине шага рейки, т.е.

При обработке резанием форма режущего инструмента (инструментального колеса (долбяка, шевера) или инструментальной рейки) при методе обкатки сходна с формой зубчатого колеса или зубчатой рейки, зубьям которых приданы режущие свойства.

Процесс резания (шлифования, шевингования) происходит при возвратном движении инструментального колеса или рейки вдоль оси зуба или при вращении червячной фрезы. Относительные движения в окружном направлении заготовки будущего колеса и режущего инструмента такие же, как и при зацеплении уже нарезанного колеса с другим зубчатым колесом или зубчатой рейкой (сходными с инструментальными).

Так как эвольвентное колесо может работать в паре с любым зубчатым колесом, то и инструмент по методу обкатки пригоден для изготовления любого зубчатого колеса (при одинаковой высоте зуба, точнее, при одинаковом модуле).

При образовании зубьев методом накатки (рис. 79) заготовка зубчатого колеса z диаметром примерно – (da + df)/2, часто предварительно нагретая токами высокой частоты, прокатывается между валками.

Валки сходны с эвольвентными зубчатыми колесами (рис. 79, а, б) или с зубчатыми рейками (рис. 79, в), получающими вместе с заготовкой принудительный обкат с постоянным передаточным отношением таким же, как и в готовом зубчатом зацеплении.

Деформируя заготовку, валки образуют на ней зубья за счёт пластического течения металла, вытесняемого из впадин зубчатого колеса. Волокна металла при этом не перерезаются, а поверхность зубьев упрочняется, что способствует повышению прочности зубчатого колеса.

Недостатком этого вида обработки является пока невысокая точность получаемого зубчатого колеса по сравнению с другими видами зубонарезания методом обкатки.

Изготовление зубчатых колес

Заготовки зубчатых колес получают литьем, ковкой в штампах или свободной ковкой в зависимости от материала, формы и размеров. Зубья колес изготовляют накатыванием, нарезанием, реже литьем.

Накатывание зубьев. Применяется в массовом производстве. Предварительное формообразование зубьев цилиндрических и конических колес производится горячим накатыванием. Венец стальной заготовки нагревают токами высокой частоты до температуры

1200 ºС, а затем обкатывают между колесами-накатниками. При этом на венце выдавливаются зубья. Для получения колес более высокой точности производят последующую механическую обработку зубьев или холодное накатывание – калибровку.

Холодное накатываниезубьев применяется при модуле до 1 мм. Зубонакатывание – высокопроизводительный метод изготовления колес, резко сокращающий отход металла в стружку.

Нарезание зубьев.Существует два метода нарезания зубьев: копирование и обкатка.. Метод копирования заключается в прорезании впадин между зубьями модульными фрезами (рис. 3.8): дисковыми (а) или пальцевыми (б). После прорезания каждой впадины заготовку поворачивают на шаг зацепления. Профиль впадины представляет собой копию профиля режущих кромок фрезы, отсюда и название – метод копирования. Метод копирования – малопроизводительный и неточный, применяется преимущественно в ремонтном деле.

Рис. 3.8 Нарезание зубьев методом копирования

Нарезание зубьев методом обкатки основано на воспроизведении зацепления зубчатой пары, одним из элементов которой является режущий инструмент – червячная фреза ( рис. 3.9, а), долбяк (рис. 3.9, б) или реечный долбяк – гребенка. Червячная фреза имеет в осевом сечении форму инструментальной рейки. При нарезании зубьев заготовка и фреза вращаются вокруг своих осей, обеспечивая непрерывность процесса.

Нарезание зубьев червячными фрезами широко применяют для изготовления цилиндрических колес с внешним расположением зубьев. Для нарезания колес с внутренним расположением зубьев применяют долбяки. Гребенками нарезают прямозубые и косозубые колеса с большим модулем зацепления.

Рис.3.9 Нарезание зубьев методом обкатки

Нарезание зубьев конических колес методом обкатки производится строганием (рис. 3.10,а), фрезерованием (рис. 3.10,б), инструментом с прямобочным профилем или резцовыми головками.

Отделка зубьев. Зубья точных зубчатых колес после разрезания подвергают отделке шевингованием, шлифованием, притиркой или обкаткой.

Шевингование применяют для тонкой обработки незакаленных колес. Выполняют инструментом – шевером, имеющим вид зубчатого колеса с узкими канавками на поверхности зубьев. Вращаясь в зацеплении с обрабатываемым колесом, шевер снимает режущими кромками канавок волосообразные стружки с зубьев колеса.

Шлифованиеприменяют для обработки закаленных зубьев. Выполняют шлифовальными кругами способом копирования или обкатки.

Рис. 3.10 Нарезание конических колес

Притиркуиспользуют для отделки закаленных зубьев колес. Выполняют притиром – чугунным точно изготовленным колесом с использованием притирочных абразивных паст.

Обкаткаприменяется для сглаживания шероховатостей на рабочих поверхностях зубьев незакаленных колес. В течение 1…2 мин зубчатое колесо обкатывается под нагрузкой с эталонным колесом большой твердости.

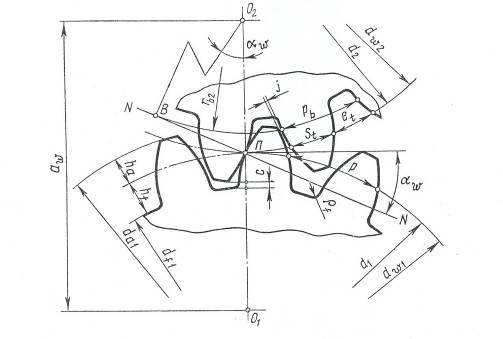

3.5 Основные элементы и характеристики

эвольвентного зацепления

Начальные окружности(рис. 3.11). Проведем из центров О1 и О2 через полюс П две окружности, которые в процессе зацепления перекатываются одна по другой без скольжения. Эти окружности называют начальными. При изменении межосевого расстояния аω меняются и диаметры dω начальных окружностей шестерни и колеса. Следовательно, у пары зубчатых колес может быть множество начальных окружностей. У отдельно взятого колеса начальной окружности не существует.

Рис. 3.11 Основные геометрические параметры эвольвентного зацепления

Согласно рис. 3.11 межосевое расстояние

aω=dω1/2+dω1/2=dω1(u+1)/2(3.4)

Делительная окружность(рис. 3.11). Окружность, на которой шаг p и угол зацепления αω соответственно равны шагу и углу профиля α инструментальной рейки, называется делительной. Эта окружность принадлежит отдельно взятому колесу. При изменении межосевого расстояния ее диаметр d остается неизменным.

Делительные окружности совпадают с начальными, если межосевое расстояние αω пары зубчатых колес равно сумме радиусов делительных окружностей, т.е.

| aω=d1/2+d2/2=d1(u+1)/2. |

У подавляющего большинства зубчатых передач диаметры делительных и начальных окружностей совпадают, т.е. d1=dω1 и d2=dω2. Исключение составляют передачи с угловой коррекцией.

Окружной шаг зубьев р (3.11). Расстояние между одноименными сторонами двух соседних зубьев, взятое по дуге делительной окружности, называется окружным шагом зубьев по делительной окружности.

Для пары сцепляющихся колес окружной шаг должен быть одинаковым.

Основной шаг рb измеряют по основной окружности. На основании второго и четвертого свойств эвольвенты расстояние по нормали между одноименными сторонами двух соседних зубьев равно шагу рb (см. рис. 3.7).

Из треугольника О2ВП (3.11) диаметр основной окружности db2=2rb2=d2 cos αω,откуда

pb=p cos αω(3.6)

Окружная толщина зуба st и окружная ширина впадины etпо дуге делительной окружности нормального колеса теоретически равны. Однако при изготовлении колес на теоретический размер st назначают такое расположение допуска, при котором зуб получается тоньше, вследствие чего гарантируется боковой зазор j, необходимый для нормального зацепления. По делительной окружности всегда

Окружной модуль зубьев.Из определения шага следует, что длина делительной окружности зубчатого колеса πd=pz,где z – число зубьев. Следовательно,d=pz/π.

Нарезание зубьев цилиндрических колес методом обкатки

Нарезание зубчатых колес методом обкатки в настоящее время является самым распространенным методом. Этим методом нарезают цилиндрические шестерни с прямыми, спиральными и шевронными зубьями. Для нарезания колес с наружными прямыми и спиральными зубьями применяют червячные фрезы, круглые и реечные долбяки, для нарезания колес с внутренними зубьями — круглые долбяки, а колес с шевронными зубьями — круглые и реечные долбяки. При этом инструменту и заготовке, кроме перемещений, необходимых для процесса резания, сообщают взаимные перемещения, которые соответствуют движению находящихся в зацеплении пары зубчатых колес или зубчатого колеса и рейки.

Нарезание зубьев колес червячной фрезой производится на зубофрезерных станках, схема работы которых показана на рисунке 1 (а). Инструмент и заготовка совершают три рабочих движения: вращение фрезы с числом оборотов, соответствующим выбранной скорости резания; вращение зубчатого колеса (за один оборот фрезы обрабатываемое зубчатое колесо проворачивается на число зубьев, равное числу заходов фрезы) и продольная подача — перемещение фрезы параллельно оси детали. Процесс обработки зубьев происходит непрерывно, одновременно с процессом деления, и за один оборот зубчатого колеса производится обработка всех зубьев на длине, равной продольной подаче. При этом методе обеспечиваются шестая-восьмая степени точности.

Для повышения производительности черновой обработки применяют многозаходные червячные фрезы (двух-, трех- и четырехзаходные).

Нарезание червячной фрезой зубчатых колес с модулем до 2 мм производится в один проход, при более крупных модулях — в два-три прохода, причем чистовую обработку целесообразно производить на другом станке отдельной фрезой. Для обеспечения точной установки деталей при обработке необходимо, чтобы их торцы были обработаны перпендикулярно оси отверстия (отклонение не более 0,02—0,03 мм на 100 мм диаметра). При обработке колес ось фрезы наклонена к торцовой плоскости обрабатываемой детали на угол, равный алгебраической сумме угла спирали фрезы и угла спирали обрабатываемой детали.

Нарезание зубьев круглыми долбяками производится на зубодолбежных станках. Схема обработки показана на рисунке 1 (б). Долбяк представляет собой колесо, зубья которого заточены так, что они имеют передний и задний углы (как у резца).

При нарезании зубьев обрабатываемая деталь и долбяк совершают вращательное движение, согласованное, как у находящейся в зацеплении пары зубчатых колес. Долбяк совершает возвратно-поступательное движение параллельно оси детали со скоростью, обеспечивающей (при рабочем ходе) заданную скорость резания, и при врезании приближается к обрабатываемой детали (радиальная подача). Кроме того, обрабатываемая деталь для предотвращения трения инструмента об обработанную поверхность при холостом ходе отводится от инструмента и перед рабочим ходом устанавливается в рабочее положение. При обработке зубчатых колес на зубодолбежных станках обеспечивается пятая-седьмая степени точности и лучшая, чем при обработки на зубофрезерных станках, чистота поверхности.

Зубья многовенцовых колес с близко расположенными венцами и колес с внутренним зацеплением нарезают только методом зубодолбления.

Обработка зубчатых колес реечным долбяком (гребенкой) производится на специальных зубодолбежных станках. Инструмент, имеющий форму зубчатой рейки, совершает возвратно-поступательное движение вдоль оси заготовки, а обрабатываемое зубчатое колесо медленно вращается и поступательно перемещается вдоль рейки. После поворота колеса на один-три зуба и соответственного перемещения вдоль гребенки на один-три шага колесо отводится от гребенки и возвращается в исходное положение. Затем начинается обработка следующего зуба или нескольких зубьев.

Нарезание гребенками менее производительно, чем нарезание шестерен круглыми долбяками и червячными фрезами. Точность и чистота обработки такие же, как и при обработке круглыми долбяками.

Колеса со спиральными зубьями можно обработать специальными круглыми долбяками со спиральными зубьями с углом спирали, обратным по направлению углу спирали зуба шестерни, равным ему по величине.

Для нарезания спиральных зубьев круглым долбяком зубодолбежный станок оснащен копирным устройством, которое сообщает шпинделю с долбяком одновременно продольным перемещением вращательное движение, причем зубья долбяка двигаются по винтовой линии.

Для нарезания колес со спиральными зубьями применяют обычные реечные долбяки с прямыми зубьями, которые перемещаются не параллельно оси заготовки, а под углом, равным углу подъема спирали зубьев колес.

Колеса с шевронными зубьями обрабатывают методом обкатки на специальных зубострогальных станках с двумя круглыми долбяками со спиральными зубьями или двумя реечными долбяками с косыми зубьями (рисунок 2).

Станок, оснащенный круглыми долбяками, представляет собой как бы два зубодолбежных станка, соединенных основаниями, причем один настроен на обработку зубьев с правой спиралью, а другой — на обработку зубьев с левой спиралью. Инструмент и изделие совершают такие же движения, как на обычном зубодолбежном станке. Точно так же станок, оснащенный реечными долбяками, представляет собой как бы два станка с ползунами, движущимися в направляющих, расположенных под углом, соответствующем углу спирали зубьев шестерни. Реечные долбяки с косыми зубьями (правый и левый) имеют такой же угол наклона зубьев, как колесо. Долбяк и деталь совершают такие же движения, как на обычном зубодолбежном станке, на котором обрабатываются шестерни с косыми зубьями. Долбяки работают попеременно: один совершает рабочий ход, другой — обратный ход.

Этим способом могут обрабатываться шевронные зубчатые колеса без канавки между венцами.

Кроме обработки резанием, зубья цилиндрических зубчатых колес изготавливают методом пластической деформации — накатыванием. Зубья колес модулем до 1,5 мм накатывают в холодном состоянии на специальных станках или токарных станках с продольной подачей (рисунок 3, а). На оправке, установленной в центрах, закрепляют делительное колесо 2 и заготовки 4. Накатники 1 и 3, закрепленные на суппорте станка, имеют заборную часть для постепенного образования зубьев. В начале накатывания они входят в зацепление с делительным колесом 2, а по мере образования зубьев на заготовках приводятся во вращение этими зубьями. Для получения более точного профиля зубьев накатывание ведется с реверсированием вращения заготовок. Холодное накатывание может обеспечить точность изготовления зубьев колес до восьмой степени.

В горячем состоянии накатываются зубья колес с модулем до 5 мм и диаметром до 450 мм. Горячее накатывание производится как с продольной, так и с радиальной подачей на мощных станах.

При горячем накатывании с продольной подачей заготовка, нагретая в высокочастотном индукторе до температуры 1000-1200° С, перемещаясь вдоль оси, вводится между накатниками, аналогично тому как это делается при холодном накатывании зубьев.

При горячем накатывании зубьев с радиальной подачей (рисунок 3, б) заготовка 4, закрепленная на оправке 6, после нагрева в индукторе вводится между вращающимися накатниками, закрепленными на шпинделях 5. Заготовка под действием накатников, сдвигающихся в радиальном направлении, вращается, и на ее поверхности образуются зубья. Накатники закреплены на шпинделях между дисками 7, препятствующий течению металла вдоль оси зубьев и способствующими лучшему заполнению формы зубьев. Накатники во время работы охлаждаются водой. Этот метод обеспечивает точность изготовления зубьев девятой-десятой степени. Для повышения точности зубья подвергают дополнительной чистовой обработке.

При накатывании зубьев понижается расход материала на изготовление колес, уменьшается трудоемкость процесса изготовления и за счет более выгодного расположения волокон металла повышается прочность зубьев.

Материал статьи написан на основе литературного источника «Технология производства двигателей внутреннего сгорания» М. Л. Ягудин

Обработка конических зубчатых колес

Конические зубчатые колеса бывают с прямолинейными и криволинейными зубьями; последние более совершенны, чем первые, так как более плавны и бесшумны в работе даже на больших оборотах.

Для обработки прямозубых конических зубчатых колес широкое применение получили зубострогальные станки, работающие по методу обкатки одновременно двумя резцами (рис. 99). Резцы 1 закреплены в каретках станка 2, наклоненных друг к другу под углом, равным конусности зубьев. Каретки вместе с резцами совершают возвратно-поступательное движение по направляющим, связанным при помощи ролика 3 с неподвижно закрепленным копиром 4. За каждый двойной ход резцов производится их радиальная подача на заготовку.

Так как ролик перемещается по эвольвентному профилю копира и приводит каретку с резцами к заготовке, то резцы, постоянно врезаясь в заготовку, образуют на ней конический зуб с эвольвентным профилем. По окончании врезания ролик отводится назад в исходное положение, а резцы — от заготовки, и производится деление заготовки на один зуб. Затем цикл повторяется до тех пор, пока не нарезаны все зубья. Работа ведется по автоматическому циклу.

При обработке конических колес с модулем т > 4 мм в условиях крупносерийного производства выгодно применять специальные станки-автоматы для предварительной прорезки впадин.

При обработке прямозубых конических колес небольших размеров применяют круговое протягивание на специальных станках, где режущим инструментом является круговая протяжка. Круговая протяжка состоит из нескольких фасонных резцов, расположенных в порядке изменения профиля на периферии протяжки.

На рис. 100 показана круговая протяжка, которая, вращаясь с постоянной скоростью, получает также возвратно-поступательное движение I—II. Скорость и характер поступательного движения протяжки зависит от профиля копира станка, подбираемого приме-нительно к обрабатываемому зубчатому колесу. Таким образом, траектория рабочего движения каждого фасонного резца является совокупностью скоростей вращательного и поступательного движения. За один оборот протяжки полностью обрабатывается одна впадина зуба.

Описанный способ нарезания зубьев в два-три раза производительнее, чем строгание, и в то же время точность обработки соответствует точности, достигаемой при нарезании методом обкатки.

При отсутствии сцециальных зуборезных станков конические зубчатые колеса с прямым и косым зубом можно нарезать на универсально-фрезерном станке при помощи делительной головки дисковыми модульными фрезами; точность обработки при этом способе ниже. При этом заготовку 1 колеса устанавливают на оправки в шпиндель делительной головки 2 (рис. 101, а), который поворачивают в вертикальной плоскости до тех пор, пока образующие впадины между двумя зубьями не займут горизонтального положения. Зубья нарезаются в три прохода. При первом проходе фрезеруется впадина между зубьями шириной а2 (рис. 101, б), соответствующей форме впадины на ее узком конце; второй проход производят модульной фрезой, профиль которой соответствует наружному профилю зуба а1 при этом стол с делительной головкой поворачивают на угол а

При таком положении фрезеруются все левые бока зубьев (площадка 1 — рис. 101,б), за третий проход фрезеруются все правые бока зубьев (площадка 2), для чего делительную головку поворачивают на тот же угол, но в противоположном направлении.

Нарезание конических зубчатых колес с криволинейными зубьями обычно производят резцовой головкой с профилем зуба по дуге окружности или специальной конической червячной фрезой (рис. 102).

Косые спиральные зубья образуются в результате обкатки производящего воображаемого колеса с заготовкой, аналогично рассмотренному способу образования зубьев конических прямозубых колес.

На рис. 102 представлена схема нарезания криволинейного зуба методом обкатки червячной конической фрезой. Процесс образования зубьев на станке осуществляется непрерывно: вращением фрезы 5, вращением колеса 2 и круговой подачей фрезы.

Обрабатываемое колесо находится в зацеплении с воображаемым плоским колесом 1, с которым совершает движение коническая червячная фреза, обкатывая при этом нарезаемое колесо 2. В результате обката на нарезаемом колесе фрезеруюся спиральные зубья.

Угол конуса фрезы применяется постоянным и равным 60°. На наружной поверхности фрезы профрезерованы прямые канавки, образующие зубья фрезы.

Профиль зубьев выполнен в форме рейки. Шаг рейки, измеренный по образующей, равен нормальному шагу tn плоского колеса; угол профиля рейки равен 20°.

Недостатком метода обработки конических колес со спиральными зубьями червячной конусной фрезой является невозможность обеспечения высокой точности и чистоты.

На рис. 103—104 приведены схемы работы станка для нарезания конических зубьев с профилем по дуге окружности резцовой головкой. На бабке зуборезного станка автомата (рис. 103) устанавливается вращающаяся головка У, которая, находясь в контакте с заготовкой 2, накатываясь по поверхности образующего колеса 3, воспроизводит криволинейный зуб конической заготовки 2. Заготовка 2, кроме обкаточного движения, в конце цикла обработки зуба отходит от головки и совершает движение деления; затем происходит врезание заготовки в резцовую головку.

По конструкции резцовые головки делятся на односторонние и двусторонние. Двусторонние головки прорезают обе стороны впадины; они производительны. Эти головки целесообразно применять для чернового прорезания зубьев с последующим чистовым нарезанием в две установки односторонними головками, у которых сначала нарезается одна сторона, а потом другая.

Двусторонние головки режут наружными и внутренними резцами, расположенными поочередно. Каждый резец одновременно обрабатывает боковую сторону зуба и часть впадины (рис. 104, а).

Трехсторонние головки в отличие от двусторонних имеют наружные, внутренние и средние резцы (рис. 104, б). Наружные и внутренние резцы обрабатывают только боковые стороны зуба, а средние резцы только впадины зубьев.

Наша компания принимает заказы на металлообработку, чтобы сделать заказ или получить информацию по интересующим вопросам, свяжитесь с менеджерами нашей компании по телефонам +7 967 780 43 30, +7 917 856 82 24, по электронной почте info@inmet16.ru или отправьте сообщение через форму обратной связи.

Метод обкатки

Сущность метода заключается в том, что режущему инструменту и заготовке колеса сообщаются такие взаимосвязанные движения, которые обеспечивают получение требуемого профиля зубьев.

В процессе обработки инструменту, кроме обкаточного движения, дополнительно сообщается движение подачи. Воспроизводится

зацепление зубчатой пары.

Требование высокой точности и плавности зацепления зубчатых колес привели к созданию специальных зуборезных станков. Производительность зубонарезания повысилась. Наиболее распространенными являются станки, образующие профиль зуба путем фрезерования или долбления режущими кромками инструмента в непрерывном процессе обкатки. При обработке долблением получается более правильный профиль, чем при фрезеровании, так как в этом случае неточности инструмента значительно меньше отражаются на профиле зуба, но зато возникающие при обработке удары вредно влияют на станок и инструмент. Вследствие этого метод долбления применяется главным образом для чистового нарезания зубьев; метод фрезерования двух — или трехзаходными фрезами, как наиболее производительный, применяется главным образом для чернового нарезания, фрезерование одно — заходными фрезами применяется для чистового нарезания. Методом фрезерования можно нарезать большее количество видов зацепления, как-то: цилиндрические зубчатые колеса с прямыми и косыми зубьями, червячные зубчатые колеса, червяки, цепные колеса. Это основной метод нарезания колес.

Зубонарезание червячными фрезами. Высокая производительность, точность 8-9-й степени, универсальность обработки обусловили широкое распространение этого метода. В процессе обработки, движущиеся прямолинейные режущие кромки червячной Фрезы воспроизводят в пространстве зубья рейки, находящейся в зацеплении с колесом.

В результате взаимной обкатки фрезы и нарезаемого колеса, а также движение фрезы вдоль заготовки, на последней образуются прямые или косые зубья. Движение точно согласовано с числом оборотов фрезы. За время одного оборота фрезы заготовка должна повернуться на К зубьев, где К — число заходов фрезы.

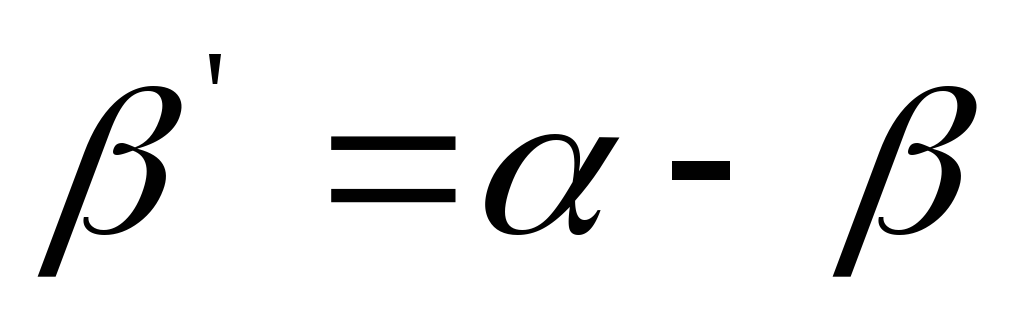

Фреза закрепляется в суппорте, который должен быть повернут так, чтобы ось фрезы была наклонена под углом α подъема винтовой линии витков фрезы. Нарезаемое зубчатое колесо устанавливается на столе станка; он имеет перемещение по станине для установки на глубину зуба и вращательное движение, благодаря которому осуществляется обкатка зубчатого колеса по отношению к червячной фрезе. Суппорт с фрезой осуществляет подачу движением вдоль зубчатого колеса. При фрезеровании зубчатых колес с косым зубом фреза устанавливается с учетом наклона винтовой линии витков фрезы и угла спирали зуба зубчатого колеса. Если направление

наклона витков линии фрезы и нарезаемого зубчатого колеса одинаковое, т.е. если фреза и зубчатое колесо правозаходные (рис.4,а) или левозаходные, то угол установки фрезы равен разности углов фрезы и зубчатого колеса, т.е.  ; если же направление наклона винтовой линии фрез и зубчатого колеса различно (рис.4,б), то угол установки равен сумме углов, т.е.

; если же направление наклона винтовой линии фрез и зубчатого колеса различно (рис.4,б), то угол установки равен сумме углов, т.е.  .

.

Число проходов фрезы устанавливается в зависимости от величины модуля: зубчатое колесо с модулем до 2,5 мм обычно нарезают за один ход начисто; зубчатое колесо с модулем более 2,5 мм нарезают начерно и начисто в два и даже в три хода.

Число проходов фрезы устанавливается в зависимости от величины модуля: зубчатое колесо с модулем до 2,5 мм обычно нарезают за один ход начисто; зубчатое колесо с модулем более 2,5 мм нарезают начерно и начисто в два и даже в три хода.

Для черновых ходов применяются двух- или трехзаходные фрезы, которые увеличивают производительность, но снижают точность обработки по сравнению с однозаходными. Поэтому они используются главным образом для предварительного нарезания зубьев.

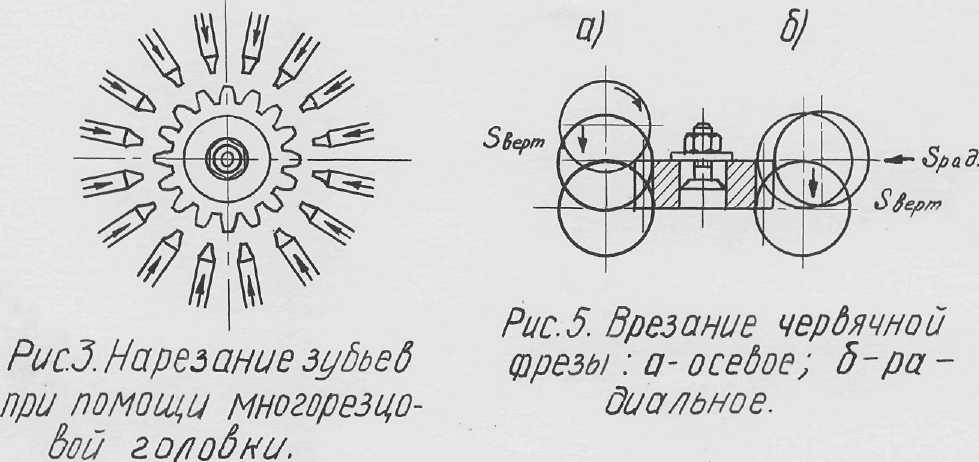

При нарезаний колес подача фрезы производится в радиальном или осевом направлении (рис. 5).

При нарезаний колес подача фрезы производится в радиальном или осевом направлении (рис. 5).

Радиальное врезание позволяет существенно сократить затрату времени работы станка при обработке червячными фрезами больших диаметров.

Для повышения точности зубофрезерования и чистоты обработанной поверхности, а также увеличения стойкости червячной фрезы рекомендуется в процессе резания перемещать червячную фрезу вдоль оси из расчета 0,2 мкм за один оборот ее.

Современные станки имеют специальное устройство для осевого перемещения фрезы. Это перемещение может осуществляться:

после нарезания определенного числа колес,

после каждого цикла зубофрезерования, во время смены заготовок,

непрерывно при работе фрезы.

В последнем случае происходит диагональных подача фрезы как результат сложения подач вдоль оси заготовки и вдоль собственной оси фрезы.

НАРЕЗАНИЕ ЗУБЧАТЫХ КОЛЕС МЕТОДОМ ОБКАТКИ

Другой разновидностью нарезания зубчатых колес методом копирования является протягивание как наружных, так и внутренних зубчатых поверхностей, характеризующееся высокой производительностью.

1.4.4.2. НАРЕЗАНИЕ ЗУБЧАТЫХ КОЛЕС МЕТОДОМ ОБКАТКИ

При методе обкатки заготовка и инструмент воспроизводят движение пары сопряженных элементов зубчатой или червячной передачи. Для этого либо инструменту придается форма детали, которая могла бы работать в зацеплении с нарезаемым колесом (зубчатое колесо, зубчатая рейка, червяк), либо инструмент выполняют таким образом, чтобы его режущие кромки описывали в пространстве поверхность профиля зубьев некоторого зубчатого колеса или зубчатой рейки, которые называют соответственно производящим колесом или производящей рейкой. В процессе взаимного обкатывания заготовки и инструмента режущие кромки инструмента, постепенно удаляя материал из нарезаемой впадины заготовки, образуют на ней зубья.

Нарезание зубьев цилиндрических зубчатых колес методом обкатки производится с помощью следующих инструментов: червячных фрез (зубофрезерование); дисковых долбяков (зубодолбление) и долбяков в виде гребенок-реек (зубострогание).

Зубонарезание червячными фрезами. Для нарезания зубьев этим методом требуются универсальные зубофрезерные станки и специальный режущий инструмент — червячные фрезы. Станки выпускают с вертикальной или горизонтальной осями вращения фрезы. Метод является высокопроизводительным.

Фрезу на станке устанавливают таким образом, чтобы ее ось была повернута под углом (5 подъема винтовой линии витков фрезы (рис. 1.94).

Червячная фреза кроме вращения совершает поступательное движение подачи вдоль образующей цилиндра нарезаемого колеса, в результате чего колесо обрабатывается по всей его ширине.

В зависимости от модуля устанавливают число рабочих ходов фрезы: для т = 2. 2.5 мм — один рабочий ход, для т > 2. 2,5 мм — два рабочих хода и более.