Способы определения вида металла самостоятельно

Способы определения свойств металлов

В заводских условиях наиболее распространенными являются следующие способы определения свойств металлов: проверка химического состава, металлографические исследования, определение механических свойств, технологические пробы.

Из перечисленных способов определения свойств металлов только испытания на твердость и технологические пробы производятся непосредственно в цехах. Остальные виды механических испытаний, а также определение химического состава и металлографическое исследование внутреннего строения (структуры) металла производятся в заводских лабораториях. Для этого в цехах в соответствии с действующими инструкциями отбирают образцы и направляют их в соответствующие лаборатории.

Результаты испытания или анализа лаборатория передает в виде специального протокола.

Химический состав металлов, кроме методов лабораторного анализа, исследуется также с помощью спектрального анализа, основанного на том, что металлы, раскаленные до состояния газа или пара, дают характерную по цвету линию спектра для каждого содержащегося в них элемента.

В технике широко применяются различные методы неразрушающего контроля, такие как магнитный, ультразвуковой, радиационный, электрический и ряд других, позволяющих выявлять трещины и внутренние дефекты металлов без нарушения целостности деталей (о них более подробно будет рассказано в разделе3.6.

Определение механических свойств

Механическими свойствами называется совокупность свойств, определяющих сопротивление металлов воздействию механических усилий, которые могут прилагаться к изделию различными способами. Знание механических свойств позволяет оценивать поведение металла под воздействием внешних нагрузок при работе конструкций и деталей машин в эксплуатации и при обработке деталей давлением или резанием.

В зависимости от способа приложения нагрузки, механические испытания делятся на три следующих вида:

1. Статические испытания — нагрузка на образец остается постоянной в течение длительного промежутка времени или постепенно увеличивается в процессе испытания. Наиболее распространенным из таких методов является испытание на растяжение. Применяются также испытания на изгиб, сжатие, кручение и срез.

Динамические испытания — нагрузка на образец возрастает мгновенно и действует в течение незначительного промежутка времени, т. е. носит характер удара. Наиболее распространенным является испытание на ударную вязкость.

3. Испытания при повторно-знакопеременных нагрузках на выносливость, позволяющие оценить способность металла выдерживать много раз повторяющиеся и меняющиеся по направлению нагрузки без возникновения трещин усталости.

Испытание на растяжение

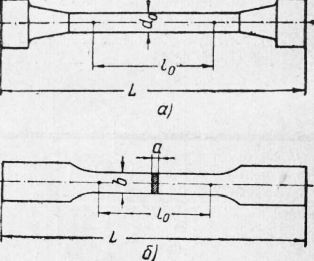

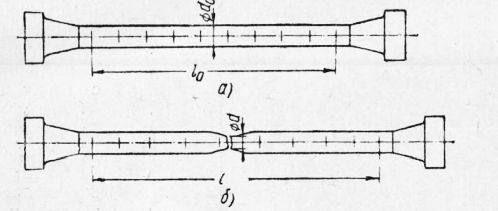

При испытании на растяжение из проверяемого материала получают образцы определенной формы и размеров (рис.3.16, а). Затем образец закрепляют в зажимах специальной разрывной машины и подвергают растяжению при плавно возрастающей нагрузке до момента разрыва образца (рис. 3.16,б).

Рис.3.16. Круглый образец для испытания на растяжение:

а – до испытания; б – после испытания

Действие сил, приложенных к образцу во время растяжения, оценивается напряжениями, т. е. силами в килограммах, приходящимися на единицу площади поперечного сечения образца в квадратных миллиметрах. Напряжения обозначаются греческой буквой s.

В процессе растяжения образца определяются следующие характеристики прочности:

1. Предел пропорциональности sпц, т. е наибольшее напряжение, до которого сохраняется линейная зависимость между удлинением и растягивающим напряжением.

2. Предел текучести (физический) sТ, представляющий собой наименьшее напряжение, при котором образец продолжает удлиняться без заметного увеличения нагрузки, а, следовательно, и напряжения.

3. Условный предел текучести s0,2, т. е. напряжение, при котором образец получает остаточное удлинение, равное 0,2% первоначальной расчетной длины.

4. Временное сопротивление (или предел прочности при

растяжении) sвр, т. е. напряжение, отвечающее наибольшей нагрузке, предшествующей разрушению образца.

Характеристиками пластичности при растяжении являются:

1. Относительное удлинение d, определяемое в процентах;

2. Относительное сужение y площади поперечного сечения, определяемое в процентах.

СВОЙСТВА МЕТАЛЛОВ И МЕТОДЫ ИХ ОПРЕДЕЛЕНИЯ

ВВЕДЕНИЕ

Предметом металловедения является изучение связей между составом, обработкой, строением и свойствами металлов и сплавов. Центральным звеном этих связей является внутреннее строение, структура металлов.

Внутреннее строение определяется в первую очередь:

Составом металла или сплава (первая главная связь). При данном составе строение изменяется в зависимости от отработки (вторая главная связь).

В настоящее время применяются два различных вида обработки, изменяющие строение: термическая обработка и пластическая деформация. В свою очередь внутреннее строение определяет свойства металлов и сплавов (третья главная связь). Изучение этих трех главных связей составляет содержание науки металловедения.

Металловедение является научной основой изыскания сплавов, обладающих сочетанием определенных полезных технических свойств. Так как свойства зависят не только от состава, но и от обработки, то металловедение является научной основой технологических процессов, связанных с термической обработкой и пластическим деформированием. Одна и таже сталь в результате термической обработки может быть пластичной и малопрочной или высокопрочной, но хрупкой. После холодной пластической деформации прочность металла или сплава может повыситься в 2-3 раза, а последующий нагрев возвратит металл в пластичное состояние. Последние годы предложены технологические процессы комбинированной (термомеханической) обработки, которые сочетают термическую обработку и пластическую деформацию.

ГЛАВА I

СТРОЕНИЕ МЕТАЛЛОВ И СПЛАВОВ

МЕТАЛЛОГРАФИЯ И ЕЕ ЗАДАЧИ

Сегодня вряд ли можно назвать хотя бы одну отрасль промышленности, в которой не применяются металлы. В энергомашиностроении, тяжелом и транспортном машиностроении, станкостроении, в автомобильной промышленности и многих других отраслях промышленности основное оборудование изготовляется из металла. Поэтому разработка и освоение технологии производства современных металлов и сплавов, необходимых нашей промышленности, является одной из важнейших задач науки и практики.

Металловедение — наука, изучающая связь между составом, строением и свойствами металлов и сплавов и закономерности их изменения при воздействии различных факторов (механических, химических, тепловых, электромагнитных, радиоактивных и др.).

Металлография является одним из разделов науки о металлах — металловедения. Металлография изучает влияние химического состава и различных видов обработки на структуру металлов.

Большой вклад в развитие науки о металлах внесли отечественные ученые. Первые металлографические исследования железа и его сплавов провел в России П. П. Аносов (1799-1851), который применил микроскоп для изучения структуры стали и ее изменения после конки и термообработки и установил существование связи между строением и свойствами стали.

Основы научного металловедения были заложены русским металлургом Д. К. Черновым (1839-1921), который открыл зависимость свойств стали от температуры нагрева и охлаждения, выявил взаимосвязь структур и свойств стали. Работы Д. К. Чернова являются основой современного металловедения, и теории термической обработки стали. В начале XX в. Н.С. Курнаков вместе с учениками провел исследования многих сплавов, построил диаграммы состояния и установил зависимости между составом, структурой и свойствами различных сплавов, применив методы физико-химического анализа.

В создании теории и практики термической обработки металлов многое сделано С. С. Штейнбергом и его учениками. Для развития металловедения имеют большое значение работы отечественных ученых Г. В. Курдюмова, Д. В. Садовского, А. А. Бочвара, С. Т. Конобеевского. Многое для развития технологии термической и химико-термической обработки сплавов сделали Н. А. Минкевич, Н. Т. Гудцов, А. А. Бочвар и др.

МЕТАЛЛЫ И СПЛАВЫ

Строение. По своему строению все твердые вещества делятся на аморфные и кристаллические. Аморфными называют твердые вещества, атомы которых расположены в пространстве беспорядочно (стекло, многие пластмассы, смолы и др.). Кристаллическими называют твердые вещества, атомы (ионы) которых расположены в пространстве в строгом, периодически повторяющемся порядки и образуют кристаллическую решетку (металлы, соли и др.).

Кристаллическая решетка состоит из большого количества одинаковых элементарных ячеек, образованных атомами металла. Однако кристаллическая решетка реальных металлов имеет ряд нарушений. Это, например (рис. 1),

Рис. 1. Схема кристаллической решетки:

1- вакансия, 2- дислокация

вакансии 1 — незанятые атомами узлы кристаллической решетки, дислокации 2 — нарушения в расположении целого ряда атомов.

Характеристиками кристаллической решетки являются: период решетки — расстояние а и с (рис. 2) между центрами двух соседних атомов по ребру элементарной ячейки. Периоды решетки измеряют в ангстремах (1А=10 -8 см) и килоиксах ( 1КХ= 1,00202 ×10-8 см); координационное число К — количество атомов, находящихся на наиболее близком и равном расстоянии от любого выбранного атома в решетке; атомный радиус — половина расстояния между центрами ближайших атомов и кристаллической решетке без искажений; базис решетки — количество атомов в одной элементарной ячейке решетки; коэффициент компактности η решетки — отношение объема, занимаемого атомами, ко всему объему решетки.

Существует большое количество кристаллических решеток различной сложности. Большинство металлов имеет простейшие типы кристаллических решеток: кубическую объемно-центрированную (ОЦК) — рис. 2, а, кубическую гранецентрированную (ГЦК) — рис. 2,б, гексагональную плотноупакованную (ГПУ) рис. 2, в.

Рис.2 . Типы кристаллических решеток металлов.

Кубическую объемно-центрированную решетку имеют Fе (при температуре ниже 910°С), Сг, Мо, Nb, Ва, V, Nа и др. ОЦК решетка имеет период а, координационное число К=8, базис решетки равен 2, коэффициент компактности η = 68%.

Кубическую гранецентрированную решетку имеют Fе (при температуре выше 910°С), А1, Ni, Сu, Аu, Рb, Аg, Рtи др. ГЦК решетка имеет период а, координационное число К=12, базис решетки равен 4, коэффициент компактности η = 74%.

Гексагональную плотноупакованную решетку имеют Мg, Zn, Ве, Os, Rе и другие металлы. ГПУ решетка имеет периоды а и с (с/а = 1,633), координационное число К=12, базис решетки равен 6, коэффициент компактности η=74%.

Упрощенно можно считать, что атомы металлов состоят из положительно заряженных ядер и отрицательно заряженных частиц — электронов. Электроны движутся вокруг ядра на различных расстояниях, образуя электронную оболочку. Наружные (валентные) электроны атомов металла, находящегося в жидком и твердом состояниях, слабо притягиваются ядром и могут свободно «переходить» от одного атома к другому, как бы образуя «электронный газ».

Атомно-кристаллическим строением объясняются физико-химические и механические свойства металлов (высокая электро- и теплопроводность, металлический блеск, пластичность и др.).

Все металлы представляют собой поликристаллические вещества, т. е. состоят из множества мелких (10 -1 – 10 -3 см) кристалликов неправильной формы. Эти кристаллики называются кристаллитами или зернами. Зерна металла имеют различную ориентацию в пространстве. Зерна (рис. 3, а) состоят из совсем маленьких мало разориентированных участков – блоков- 10-5 – 10 -3 см. (рис. 3,б).

Рис.3. Схема ориентации зерен (а) и блоков (б) в металле.

Чистые металлы (содержат 9,99-99,999% основного металла) применяют в промышленности в ограниченном количестве и только для специальных целей. Наиболее широкое применение находят различные сплавы.

Сплавы получают различными способами. Чаще всего сплавы получают сплавлением двух или нескольких металлов или металлов с неметаллами. Химические элементы, образующие сплав, называются компонентами. Сплав состоит из одной или нескольких фаз. Фаза — это часть сплава, имеющая одинаковые состав и агрегатное состояние и отделенная от остальных частей поверхностью раздела. Чистый твердый металл является однофазной системой, а затвердевающий металл двухфазной системой: кристаллы — твердая фаза, а расплав — жидкая фаза.

Кристаллизация. Процесс перехода чистого металла из жидкого состояния в твердое называется кристаллизацией. Процесс кристаллизации схематически можно представить следующим образом (рис. 4). Нагретый жидкий металл постепенно охлаждается от температуры Т до температуры плавления Тпл При этой температуре Тпл начинается процесс кристаллизации металла, который продолжается определенное время от t1 до t2. В этот период температура металла не понижается, так как процесс идет с выделением теплоты. Процесс кристаллизации начинается с образования мельчайших твердых частиц — зародышей. Зародыши являются центрами кристаллизации. Из них растут твердые кристаллы. До определенного момента количество центров кристаллизации увеличивается, и сами кристаллы растут до соприкосновения друг с другом, при этом количество жидкого металла все время уменьшается. Когда весь жидкий металл превращается в твердый — процесс кристаллизации закончен, дальше происходит охлаждение уже твердого металла.

Рис.4. Схема кристаллизации металлов.

Строение сплава зависит от характера взаимодействия компонентов, которые его образуют. Если компоненты образуют раствор не только в жидком состоянии, но и в твердом — это твердый раствор. Он однофазный (рис. 5, а), имеет одну кристаллическую решетку. Если атомы одного компонента частично замещают атомы другого компонента в кристаллической решетке (рис. 5, б), то это твердый раствор замещения. Если же атомы одного компонента располагаются между атомами другого компонента в кристаллической решетке (рис. 5, в), то это твердый раствор внедрен и я.

Рис.6. Кристаллическая решетка металла:

а- чистый металл, б- твердый раствор замещения, в- твердый раствор внедрения

Компоненты сплава в результате химического взаимодействия могут образовать химическое соединение.

Компоненты могут не образовывать твердого раствора и не вступать в химическое соединение. В этом случае сплав представляет собой механическую смесь компонентов.

Черные и цветные металлы. Металлы условно делятся на две большие группы: черные и цветные.

К черным металлам относятся Fе, Со, N1, Мn, тугоплавкие металлы Nb, Тi, W и др. (их температура плавления выше 1539°С), урановые металлы (актиноиды) Тh, U, Pu и другие, редкоземельные металлы (лантаноиды) Се, La и др. К цветным металлам относятся легкие металлы (Ве, Мg, А1), благородные металлы (Аg, Аu, Рt), Сu, легкоплавкие металлы (Zn, Сd, Sn. Рb) и др.

МАКРО- И МИКРОСТРУКТУРА

Одной из характеристик металла является его структура. Под структурой металла понимают взаимное расположение различных фаз, их форму и размер.

Макроструктура — это строение металла или сплава, видимое невооруженным глазом или при небольшом увеличении (30 — 40раз). С помощью анализа макроструктуры в металле обнаруживают крупные неметаллические включения, пористость, усадочные раковины, трещины, выявляют направление волокон после обработки металла давлением.

Микроструктура — это строение металла или сплава, видимое при больших увеличениях с помощью микроскопа. С помощью анализа микроструктуры определяют величину и расположение зерен металла, размеры и количество мелких неметаллических включений и различных фаз в металле, контролируют состояние структуры поверхностного слоя изделия, выявляют микродефекты (мелкие трещины, раковины и т. д.).

Установлено, что структура металла является одним из основных факторов, определяющих свойства металлических изделий. С помощью макро- и микроанализа металла заготовок и изделий своевременно выявляют дефекты металла, которые могут понизить эксплуатационные свойства и надежность изделий в работе. Поэтому контроль структуры производят на всех этапах изготовления изделий: от выплавки металла до термической обработки готовых деталей.

Изучение структуры металла проводят на специально подготовленных плоских и гладких поверхностях — шлифах. Приготовление шлифа заключается в шлифовке и последующей полировке металла. Полировку металла проводят двумя способами: механическим (на абразивных материалах) и электролитическим (с помощью растворения в специальном реактиве под действием электрического тока).

Для выявления структуры металла существуют различные способы. Чаще всего применяют химическое травление. При этом способе на поверхность шлифа воздействуют специальным реактивом (в зависимости от цели исследования), который выявляет границы зерен, различные фазы, неметаллические включения, поверхностные , слои, поры, трещины и прочие детали строения металла.

Для практических целей обычно проводят исследование макроструктуры и микроструктуры.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Что изучает наука металловедение?

2. Кто провел первые металлографические исследования железа и его сплавов?

3. Кто создал основы научного металловедения?

4. Какие типы кристаллических решеток имеет большинство металлов?

5. Какие металлы имеют кубическую объемно-центрированную решетку?

6. Какие металлы имеют кубическую гранецентрированную решетку?

7. Какие металлы имеют компактную гексагональную решетку?

8. Как происходит кристаллизация металлов?

9. Какие металлы относятся к черным?

10. Какие металлы относятся к цветным?

11. Что такое макро- и микроструктура?

12. С какой целью проводят изучение макро- и микроструктуры металла?

ГЛАВА II

СВОЙСТВА МЕТАЛЛОВ И МЕТОДЫ ИХ ОПРЕДЕЛЕНИЯ

2. ИССЛЕДОВАНИЕ ПРЕДМЕТОВ ИЗ МЕТАЛЛОВ

Перед началом реставрации предмет необходимо тщательно изучить: определить, из какого металла или сплава сделан предмет, его сохранность, наличие или отсутствие металлического ядра, толщину слоя продуктов коррозии, наличие активных очагов. Это поможет рассчитать общий объем работы, последовательность и методы обработки, сформулировать реставрационное задание. Необходимо также уяснить особенности изготовления предмета, способ соединения отдельных элементов, наличие на предмете других материалов и другие технологические особенности. При таком обследовании выявятся следы предыдущих чинок и реставраций, возможные переделки вещи. Иногда реставратору необходимо обратиться к архивным документам для выяснения истории предмета, и к старым, иногда дореволюционным, публикациям в поисках аналогий. Особенно это важно, когда предмет имеет переделки и утраты, а создание целостного облика требует реконструкции. Любая, даже самая незначительная или конструктивно необходимая реконструкция требует строго научного, документального обоснования.

Исследование предмета начинается с визуального осмотра невооруженным глазом. Продукты коррозии сохраняют следы материалов и предметов, почти полностью уничтоженных временем: следы дерева и краски от ножен на лезвии кинжала, фактуру ткани и даже вышивку, в которую был завернут предмет при погребении, следы отделки поверхности другим металлом или материалом и пр. Корродированная поверхность археологического предмета может нести важную информацию для археолога или историка материальной культуры. Затем переходят к осмотру с помощью обычной или бинокулярной лупы МБС. Подбирая направление лучей осветителя, можно выявить фактуру поверхности, которая в художественных предметах из металла была весьма разнообразна и несла большую эстетическую нагрузку. На потемневшей поверхности или под слоем грязи она может быть плохо различима и при грубой очистке — уничтожена. Все существенные данные должны фиксироваться с помощью фотографий и заноситься в реставрационный паспорт. К бинокулярной лупе МБС выпускается фотонасадка МШ-5, дающая возможность проводить макросъемки. Если металлический предмет сложен по конструкции, допустима его разборка, изучение с помощью лупы необходимо проводить как до, так и после разборки. На скрытых до разборки поверхностях могут быть авторская разметка, даже надписи, следы от переделок и т.д.

Следующий этап — определение металла или типа сплава. Как мы уже говорили, не всегда возможно визуально отличить даже серебряный археологический предмет от бронзового, настолько он покрыт продуктами коррозии медной составляющей сплава.

Поэтому для археологического предмета надо сначала сделать пробную механическую макроскопическую расчистку скальпелем или другим острым предметом, чтобы обнажить поверхность металла. Тогда уже по цвету можно сказать, красная ли это медь, жёлтый сплав или белый. Дальнейшие определения металла проводятся простейшими химическими метода с набором незначительных количеств реактивов.

1) При этом надо учитывать возможное изменение цвета поверхности в результате избирательной коррозии или омеднение поверхности в результате электрохимической коррозии.

Определение меди в сплаве. На поверхность очищенного металла наносят каплю азотной кислоты, разведенной водой в соотношении 1:1. В капле должно наблюдаться газовыделение. Через несколько секунд после начала газовыделения каплю втягивают фильтровальной бумагой и держат это место бумаги над колбой, содержащей концентрированный раствор аммиака (удельный вес 0,88). При наличии меди в сплаве очень быстро обработанное парами аммиака пятно становится темно-голубым.

Определение бронзы и латуни. Для того, чтобы отличить бронзу (сплав меди с оловом) от латуни (сплава меда с цинком) нужно поместить приблизительно 0,05 г сплава в виде стружки или опилок в мензурку, добавить 10 мл азотной кислоты, разбавленной водой в соотношении 1:1, накрыть мензурку часовым стеклом. Когда основное количество сплава раствориться, нагреть жидкость почти до кипения на водяной бане и выдержать горячей 0,5 часа. Оловянистая бронза даст на дне белый осадок, в случае латуни — раствор останется прозрачным. Этот способ пригоден для определения двойных сплавов. Если же сплав содержит одновременно олово и цинк, то можно рекомендовать следующий способ, позволяющий определить в сплаве цинк. К предмету присоединяют положительный полюс сухой батарейки. Полоску фильтровальной бумаги пропитывают раствором серной кислоты и кладут на поверхность предмета. На бумагу помещают полоску металлической меди, которую соединяют с отрицательным полюсом батарейки на 15 секунд. Затем фильтровальную бумагу снимают, кладут на стекло и на нее капают аммиачным раствором тиоционата ртути. Пятно лилово-черного цвета указывает на присутствие цинка. Если цинк отсутствует, пятно будет желтым.

Определение никеля в сплаве. Для определения никеля на поверхность металла наносят каплю разбавленной азотной кислоты (1:1), выдерживают 10-15 сек. и снимают кусочком фильтровальной бумаги, которую держат над парами концентрированного аммиака до тех пор, пока капля не станет темно-голубой. затем на нее капают раствором 1%-ного диметилглиоксина в спирте. Если никель присутствует, то пятно окрасится в красный цвет.

Определение олова в сплаве. Готовят раствор из равных объёмов раствора, насыщенного сернистым газом, и раствора, полученного смешением концентрированной серной кислоты с водой в соотношении 1:3. Каплю этого раствора наносят на поверхность металла. При наличии в сплаве олова через несколько минут образуется желтовато-коричневое пятно, окруженное чёрным кольцом.

Определение свинца в сплаве. На поверхность металла кладут кристаллики хромовой кислоты, сверху наносят каплю ледяной уксусной кислоты. Через минуту добавляют каплю воды. Вокруг кристаллов образуется желтый осадок хромата свинца.

Определение сплава олово-свинец. Для идентификации можно применять пробы как для олова, так и для свинца. Желтый осадок, который лучше виден при нагреве, становится менее отчетливым по мере уменьшения свинца в сплаве.

Определение золотых сплавов. Многие сплавы меди похожи на золотые (например, некоторые латуни), но они легко определяются по химической пробе на медь. Если разбавленная азотная кислота (в соотношении 1:1) не реагирует с металлом, то это указывает на содержание в нем более 25% золота.

Определение позолоты. Определить следы позолоты можно одним из следующих способов.

1.Маленький кусочек стружки с поверхности изделия, снятой скальпелем, растворяют в царской водке (смесь азотной кислоты с соляной в соотношении 1:3); каплю анализируемого раствора разбавляют каплей 5%-ной соляной кислоты, добавляют каплю водного раствора индикатора родамина В и помещают смесь в микропробирку. Добавляют 8 капель бензола и смесь встряхивают; бензол при этом окрашивается в красный цвет, это свидетельствует о наличии ионов золота, что подтверждается оранжевой флуоресценцией под кварцевой лампой.

2.Готовят реагентную бумагу, пропитывая фильтровальную бумагу раствором двухлористого олова и высушивая ее. При нанесении на такую бумагу капли раствора, содержащего золото, образуется окрашенное пятно восстановленного золота.

3.На фильтровальную бумагу наносят каплю слабокислого раствора золота (капля раствора золота в царской водке разбавляется вдвое). На следующий день на бумаге появляется фиолетовое пятно золя золота. В этом случае бумага действует как восстановитель и адсорбент образовавшегося золя золота.

Определение серебряного сплава. Простейший качественный метод определения сплавов серебра состоят в следующем: на поверхность изделия наносят каплю красного прозрачного раствора, содержащего 4 мл серной кислоты, 3 г двухромовокислого калия, 32 мл воды. Чем качественнее сплав, тем интенсивнее становнтся окраска пятна. Присутствие достаточно большого количества меди в сплаве серебра определяют следующим образом: на поверхность металла помещают каплю 2%-ного раствора азотнокислого серебра и оставляют на 3-5 минут. Если в сплаве присутствует не менее 40% меди, то через лупу в капле будут видны мельчайшие серебряные кристаллы в виде дендритов (ветвистых кристаллов). Капля на высокопробном серебре останется прозрачной. Наличие серебра в низкопробных сплавах (до 600-й пробы) может быть установлено следующей капельной реакцией. Под действием на одно и то же место азотной, а затем соляной кислотой образуется белый творожистый осадок хлористого серебра, растворимый в избытке аммиака.

Определение железа. Железо при нагревании в соляной кислоте дает желтое окрашивание раствора. Наиболее просто определить железо магнитом. Однако надо помнить, что магнитные свойства кроме железа., проявляют цветные сплавы, если в них содержится железо, выделившееся в виде самостоятельной фазы. Если реставрируемый металлический предмет представляет интepec для истории металлургии или техники обработки металла, то пробы для спектрального анализа или кусочки для металлографического изучения рекомендуется взять во время реставрации, так как к предмету в это время имеется максимальный доступ и место отбора пробы можно сделать незаметным, после консервациипредмет должен быть неприкосновенным. Отбор проб для изучения должен проводиться с ведома и участием археолога или хранителя музея.

Исследование состава сплава и технологии изготовления даёт информацию, помогающую делать заключение о месте и предположительном времени изготовления предмета, однако пока ещё не существует способа абсолютной датировки металла.

Все эти исследования могут быть проведены самим реставратором в обычной музейной лаборатории. Однако есть исследования, которые могут оказать неоценимую услугу реставратору, но для проведения которых нужно специальное оборудование, умение работать на нем, расшифровывать полученные результаты. Реставратор должен знать о существовании таких методов и их возможностях, чтобы поставить задачу перед специалистами точных наук и уметь воспользоваться результатами подобных исследований.

Состав металла, включая микропримеси, может быть определен спектральным методом. Оптимальная навеска 10 мг. Можно брать меньшее количество металла, но при этом уменьшается точность анализа. Непосредственно на вещи состав может быть определен спектральным методом при лазерном отборе пробы, рентгенофлуоресцентным методом. Определение состава без отбора пробы, непосредственно на предмете, возможно только на небольших экспонатах, например; монетах.

Декоративную отделку другим металлом, чеканный или гравированный рисунок, места пайки, скрытые слоем продуктов коррозии, возможно выявить неразрушающим рентгеновским методом. Рентгеновский снимок является фотографическим изображением, образованным потоком рентгеновского излучения, который частично поглощается исследуемым предметом перед тем, как попасть на пленку, которая располагается за просвечиваемым предметом. На поглощение рентгеновских лучей влияет толщина слоя металла, различная поглощающая способность металла, использованного для отделки. Рентгенография имеет, таким образом, достоинства неразрушающего метода, дающего документальные сведения о предмете. Промышленность выпускает несколько типов установок, подходящих для таких исследований: «Мира-Зд» — работает в импульсном режиме и дает достаточно жесткое излучение; для изучения предметов небольшой толщины может использоваться установка марки «РЭНС-А». «Во всех случаях подходит мощная промышленная установка, применяемая в рентгеноскопии — «РУЛ».

Следующий этап работы реставратора — изучение сохранности предмета. Толщина и плотность продуктов коррозии, а также вид металла под коррозионным слоем определяются механической послойной расчисткой маленького кусочка поверхности. Наличие металлического ядра можно выявить осторожным простукиванием — глухой звук говорит о полностью минерализованном металле, звонкий — о сохранившемся металлическом ядре; прощупыванием гибкой иглой, применяемой в зубоврачебной практике или шабером; по удельному весу. Рентгеновское просвечивание позволяет увидеть минерализованные участки, на которых металл полностью окислился.

Проведенные исследования должны дать сведения о металле и технике изготовления предмета, а также представление об объёме реставрационных работ и последовательности операций.

Способы определения вида металла самостоятельно

Как определить металл и его происхождение? Вопрос в основном интересует владельцев драгоценностей, которые боятся приобрести за внушительную сумму подделку. Разобраться с этой проблемой можно самостоятельно или обратиться к эксперту. Ювелир проведет экспертизу, выдаст заключение и возьмет плату за работу. Экспертиза подлинности может стоить от 10 до 20 % от стоимости украшений. Если возможности обратиться к мастеру нет, то стоит попытаться решить проблему собственными силами.

Сравнение платины, серебра и белого золота

Как проверять?

Владельцам украшений из платины стоит помнить:

- Платина — дорогой и тяжелый металл, из нее часто изготавливают украшения небольшого размера.

- Платину могут заменить серебром, но распознать такую подмену можно по цвету.

- Тяжелее всего отличить от оригинала украшение, на которое нанесли слой платины.

- Клеймо на поверхности изделия не должно вызывать сомнений.

- Платина не боится высоких температур и реагентов.

Стоимость платины постоянно увеличивается, в мире не так много этого металла. Поэтому, если в магазине покупателю предлагают приобрести изделие внушительного размера из платины, при этом его стоимость достаточно низка, стоит отказаться от покупки. Платину дешево не продают, да и украшения из нее делают маленькие, металл слишком тяжелый.

Банковский слиток платины

Серебро и платина похожи внешне, поэтому дорогой металл часто заменяют серебром. Такая подделка выдаст себя черным оттенком и пластичностью. Серебро не устойчиво к повреждениям, на его поверхности останется след, а вот испортить таким образом изделие из платины не получится.

Если на поверхность изделия нанесен слой платины, то распознать подделку можно по весу. Когда такой возможности нет, то без нанесения драгоценности повреждений определить ее качество не получится.

Перед покупкой нужно внимательно рассмотреть клеймо, можно использовать для этого лупу. Если в нем все цифры видны хорошо, скорее всего, украшение действительно изготовлено из платины.

По своим химическим свойствам платина не боится высоких температур и кислот. При погружении в кислоту, аммиак и даже при воздействии йода изделие не изменится. Если попробовать нагреть кольцо или серьгу зажигалкой, то температура украшения изменится не сразу. Платина плохо проводит тепло, в отличие от серебра.

Золото и серебро

В домашних условиях чаще других подвергают проверке золото и серебро. Приобрести подделку можно и в ювелирном магазине, но не стоит паниковать.

Проверить серебро на подлинность просто, достаточно погрузить его в горячую воду. Металл тут же нагреется, но недолго будет держать температуру.

Если нанести на поверхность украшения из серебра небольшое количество серной мази, изделие тут же потемнеет. Это будет свидетельствовать о подлинности металла.

Низкопробное серебро отличить проще, достаточно просто подержать вещицу в руках, а потом осмотреть ладони. Если на них остались черные следы или разводы, качество серебра оставляет желать лучшего.

Йод — универсальное средство для проверки драгметаллов, капля его может разрешить все вопросы. Если после проведения процедуры на поверхности украшения остались разводы, — это фальшивка.

Золото также проверяют при помощи йода. Если после теста металл поменял цвет, впитал йод и на его поверхности образовалось пятно, — это признак подделки или сплава, в составе которого присутствует большое количество других, недрагоценных, металлов.

Проверка золота магнитом

Золото можно определить и по цвету: если украшение имеет красный оттенок, то в его составе наверняка присутствует медь. Последняя меняет цвет при высокой влажности, приобретает зеленый оттенок. Поэтому, если золото меняет цвет при контакте с водой, в его составе есть медь в большом количестве. Исключением можно считать красное золото, которое приобретает свой цвет за счет добавления в лигатуру меди.

Чистый листок поможет отличить подделку от золота. Достаточно провести по его поверхности двумя украшениями одновременно. Если полоски не имеют никаких различий, значит, они изготовлены из золота.

Проверять на подлинность стоит только то золото, которое имеет 585 пробу и выше, другие изделия проверку не пройдут. А использование химических элементов во время процедуры сможет испортить украшение.

Отличить позолоту от золота сложно, для этого можно сделать надпил. Повреждение позволит изучить металл на месте спила. Если никаких различий нет, значит, украшение сделано из золота.

Еще одним универсальным методом для проверки драгоценностей считается магнит. Благородные металлы на магнит не реагируют. Если изделие ведет себя иначе, то в его составе есть железо или сталь.

Некоторые умельцы научились отличать серебро от недрагоценных металлов при помощи оценки запаха — эта проверка весьма сомнительна.

Ни один из вышеуказанных способов не даст 100 % гарантии. Можно заподозрить подделку, но точно определить качество металла может только эксперт. На некоторые изделия из серебра вовсе не ставят проб. Это повод задуматься, но подобное явление не свидетельствует о том, что это подделка. Разобраться в подлинности металла и его качестве можно спустя некоторое время. Если через несколько дней после покупки серьги, кольцо или браслет потемнели, это стоит расценивать как первый признак подделки.

Как определить марку стали: проверка вида и состава металла

Во всем мире приняты определенные нормы, как маркировать металлические изделия (металлопрокат и другие) перед продажей. К сожалению, они не являются международными, но даже знание российского ГОСТа не всегда помогает с тем, чтобы понять – какой сплав лежит перед вами. Ведь металлоконструкция может быть без отметин о качестве, а также являться старой. Тогда понадобятся знания о том, как определить марку стали, а также тип металла в зависимости от состава, ведь есть множество видов железосодержащих сплавов. Об этом и поговорим в нашей статье.

Сперва расскажем, с чем мы имеем дело. Стальные листы, бруски и прочие заготовки изготавливаются из металлических твердых растворов, содержащих в своей основе железо и углерод. Оба вещества являются обязательными, поскольку Fe без добавления С не очень твердый металл. Твердость и износостойкость он получает как раз после легирования. В зависимости от содержания углерода как раз проводят первую классификацию сталей на:

высокоуглеродистые – более 0,6%;

среднеуглеродистые – до 0,6%;

низкоуглеродистые – менее 0,25%.

Все они имеют разные характеристики и используются в различных ситуациях.

Активно применяется легирование другими материалами – металлами и неметаллами. Их вкрапление позволяет достичь более совершенного состава, который приобретает уникальные свойства, например, при высокой концентрации хлора получается нержавейка, поскольку вещество вступает в химическую реакцию с кислородом и на поверхности образуется пленка из оксида. Так могут быть добавлены: молибден, титан, никель, медь и прочие компоненты. В маркировке, которая является основным источником того, как узнать марку стали, перечисляются буквы тех элементов, которые представлены в преимуществе. Содержание более мелких примесей обычно не учитывается в названии. Таким образом, легирование тоже несет две различные классификации – это по степени:

Высоколегированные – более 10%.

Среднелегированные – до 10%.

Малолегированные – до 2,5%.

И по веществу/ам в составе – хромоникелевый сплав, хромистый и пр.

Во всем мире несколько различных нормативов по маркировке. Наиболее распространены – европейская, американская и российская. Последняя, правильно будет сказать советская, актуальнее для нас и для государств, входящих в состав СНГ. На ней мы и будем далее больше концентрироваться.

Как определяется марка стали

Во время производственного цикла все просто и понятно – металлические заготовки закупаются в прутках, брусках, листах или полосах. С одного из краев на них нанесена маркировка (гравировка из цифр и букв) и специальный окрас – цвет также является сигнализатором для металлургов. На производстве сперва используется основная масса металла, а этот маркированный кончик – в самом конце. Но в домашних условиях умельцы зачастую покупают сталь с рук или в такой форме, что нельзя распознать марку. Поэтому ниже мы дадим несколько элементарных способов определения материала. Для этого вам понадобится:

сама заготовка (желательно поместить ее в тиски для уменьшения риска травматизации);

молоток и зубило;

Также заблаговременно создайте оптимальные условия для теста, а именно – хорошее освещение, экипировку (наденьте защитные очки, обезопасьте открытые участки тела), материалы для сравнения, если они нужны, доступ в интернет.

Теперь перечислим возможные варианты проверки.

Методы определения марки стали

Прикрепляем режущую кромку инструмента к поверхности. Наша задача – срезать верхний тонкий слой средней длины. Теперь анализируем стружку. Если она быстро ломается, совсем не получается ее получить, только короткие обломки, то, скорее всего, в ваших руках высокоуглеродистая сталь. Именно из-за содержания углерода теряется пластичность, появляется твердость, а прочность страдает. Низкоуглеродистый состав, напротив, даст длинные завитки однородной структуры. А сам процесс сбивания верхнего слоя будет проще.

Более энергозатратный способ. Подходит для тех, кто имеет печь – подойдет самая обыкновенная дровяная. Но для чистоты эксперимента, чем больше поддерживаемая внутри температура (до закаливания), тем лучше. Берем металлический пруток и напильник. Делаем надрез, запоминаем, какие усилия были при этом приложены. Теперь подвергаем образец закалке и проводим повторный распил. Если после нагрева сохраняется простота манипуляции, значит вы имеете дело с малоуглеродистой сталью. Большое количество углерода в составе делает металл труднообрабатываемым после закаливания.

Для третьего способа нам понадобится точильный круг. Сперва подготовьте рабочее место – хорошее освещение, сзади поставьте темный однородный фон, чтобы было лучше видно искры. Именно по ним будет проходить проверка стали. Если они крупные, брызгают в большом объеме, яркие, то вы имеете дело с высокой твердостью материала. В обратном случае при небольшом снопе и малых частицах искр – металл не твердый. Чтобы верно интерпретировать результат, возьмите для сравнения другую заготовку, марку которой вы знаете. Обязательно надавливайте на оба образца с одинаковым усилием и под равным углом.

Используя точильный круг, можно определять материал и по другим признакам, например, цвет искр. Конечно, ряд показателей достаточно субъективный, намного лучше тестировать в сравнении с другими образцами. Если у вас сыпется в разные стороны, широко много звездочек небольшого размера, но при этом они долетают недалеко, оттенок при этом у них красный, то вы имеете дело с высокоуглеродистым образцом. Сноп посветлее и с меньшим количеством искр будет свидетельствовать о среднем содержании углерода, в то время как вовсе малая его часть в составе даст длинные соломенного цвета полосы без звездочек на концах – так обтачивается железо.

Сложно с такими способами? Тогда воспользуйтесь таблицей цветов, одну из них мы прикрепим ниже.

Если вы имеете дело со сталью, которую легировали, то по некоторым ее характеристикам можно предположить, какие легирующие элементы добавляли. Например:

Наличие фосфора в большом количестве (это вредная примесь) приведет к повышенной хладноломкости, то есть при отрицательных температурах металлический лист или прут будет просто переломить, на нем образуются трещины.

Хром делает заготовку очень устойчивой к образованию коррозии, поэтому, если вы взяли чистый, без ржавчины образец, который долго пролежал на улице, скорее всего, это хромистая сталь.

Тот же хром, как и никель, если их добавлено большое количество, убирают магнитные свойства образца.

Некоторые другие характеристики и особые свойства проверить в домашних условиях не просто. Но если вы можете определить особенности металлообработки, закалки, жаропрочности, то получится и выяснить наличие других добавок.

Общие понятия о марках стали

Будем рассматривать маркировку, которая была разработана еще в СССР и сейчас активно применяется на территории России и во всех странах ближнего зарубежья. Она универсальна тем, что включает все классы, которых очень много. Основные моменты:

Номер присваивается всей партии, проставляется клеймо (краской, путем гравирования) на каждое отдельное изделие. Он состоит из цифр и букв, символов нет.

Иногда в самом начале указывается сокращение «Ст», то есть «сталь», но это совсем не обязательно.

Обычно начальные цифры указывают на сотые доли углерода, при этом литера, обозначающая это вещество, не ставится, поскольку углеродистость – одна из основополагающих характеристик сплавов. Например, если указано 20, то содержание 0,2%.

Теперь более подробно на примере:

Мы имеем буквы (русские или латинские, как в образце), они обозначают легирующие элемент, который находится в составе. Если вам нужен метод определения марки металла без справочников, то нужно будет заполнить наиболее распространенные сокращения:

Более полный перечень можно найти в нормативных документах. Кстати, интересно, что ГОСТы по изготовлению стальных сплавов, принятые еще в Советском Союзе, действуют до настоящего момента, как и правила маркировок. Всего номенклатура насчитывает более 1500 индивидуальных значений – именно столько разновидностей металлов данной категории изготавливается во всем мире. Не удивительно, что в таком многообразии очень сложно на глаз определить, какой именно материал находится в руках.

С буквами мы разобрались, теперь цифры. С ними все просто – первая по счету принадлежит углероду, а дальше читаем слева направо: литера, а за ней цифровое указание – какая доля (в процентном соотношении) вещества находится в составе.

Но, кроме обозначения химических элементов, можно встретить и другие, порой непонятные буквы. Они могут свидетельствовать о наличии особых свойств, а также о принадлежности к какой-либо категории. Рассмотрим, как проверить марку стали по этим обозначениям, ниже.

Качество материала

Помимо специально введенных в точной пропорции добавок, которые улучшают качество сплава, есть вредные примеси – они находятся в растворе при выплавке без намерений металлургов. Обычно это неметаллы, которые оказывают негативное влияние. Так, например, фосфор делает металл очень ломким при понижении температуры, а сера приводит к образованию трещин при нагреве. Поэтому от этих и других элементов (кислород, излишки азота) стараются избавиться, и чем их меньше в образце, тем выше его качество. Стать может называться:

обыкновенной, тогда в самом начале проставляется «Ст», это значит, что примесей находится в количестве 0,06-0,07%;

качественной – никаких особых пометок не ставится, содержание веществ – до 0,035%;

высококачественной – в конце маркировки будет стоять «А» (не путать с азотом), это значит, что не более 0,025% вредных элементов;

особо высококачественной – название заканчивается литерой «Ш», а процентное содержание не превышает 0,02%.

Кроме того, при работе с обыкновенным классом качества необходимо еще учитывать категории – от 0 до 6. Так получается уже «Ст» с цифровым индексом. Чем ниже цифра, тем качественнее, с точки зрения примесей, состав.

Еще одно важное понятие – это степень раскисления. Это показатель, который отображает поведение металла в расплавленном состоянии. Это зависит от того, как выводится кислород из раствора. Согласно этой классификации, сплавы могут быть:

Спокойные (СП в маркировке), они застывают без газовыделения. В них есть содержание марганца, кремния или алюминия.

Полуспокойные (ПС), которые раскисляются двумя этапами из-за одержащегося углерода.

Кипящие (КП). В процессе их нагрева активно происходит выработка углекислого газа, который восходит к поверхности пузырьками и застывает таким образом.

А если вы имеете дело с легированной сталью, то можете наткнуться на специализированные обозначения, для примера приведем несколько сокращений:

Ш – шарикоподшипниковое назначение.

Р – быстрорежущая сталь для изготовления инструментов.

А – автоматная специализированная.

Э – электротехническая, она же очищенная фактически от любых примесей, более 99% – сплошное железо.

Спектральный анализ металлов

Это современный метод, позволяющий узнать состав практически любого полезного ископаемого или готового изделия на основании проанализированных физических свойств, в частности, отражения, испускания, люминесценции и пр. Дело в том, что атомы разных веществ испускают особенные, характерные только одному элементы волны. Они имеют свою длину, частоту и пр. Поэтому можно учитывать только волновую природу образца, чтобы с точностью установить, какие добавки находятся в его составе. И для этого используют спектральный определитель марки стали. Это прибор, который и производит этот анализ. Он есть практически на всех производствах, но может применяться и в быту, поскольку особых умений использования не требует.

Но есть нюансы. Например, важно учесть тот факт, что при прожиге (так терминологически называется процесс взятия пробы) определяется только верхний слой в несколько мм, поэтому очень важно, чтобы весь брусок (прут) был изготовлен из однородного материала. Также стоит знать о существовании четырех разновидностей спектрального анализа:

Эмиссионный – регистрирует испускаемые веществом волны.

Абсорбционный – учитывает то, сколько оно поглощает.

Люминесцентный – определяет, могут ли добавки светиться, излучать свет.

Комбинационный – концентрируется на рассеивании света и возбужденииколебаний молекул.

Данный метод очень широко применяется в лабораториях, а также на крупных производствах. Прибор имеет в качестве источника света высокотемпературную плазму искры или электродуги (более 10000 К), которая генерируется внешним накопителем. Только после такого возбуждения извне атомы начинают излучать собственные волны, а уже по их длине и особенностям можно делать выводы.

Маркировка сталей по международным стандартам

Есть нормативный документ, который напоминает российский ГОСТ, EN 10027-1 – это Евронормы для нанесения номеров. В нем указывается цифро-буквенное определение проката. Сперва указывается степень раскисления:

После этого может быть литера, которая отвечает за специальное назначение, например:

Q – приготовленная для отбортовки;

K – для холодного формования;

Z – для последующего волочения.

Затем уже ставится St, то есть «сталь» с последующим цифровым набором. Но если в российских нормативах более ценят фактор количественного и качественного состава, а характеристики этой марки, предполагается, что должен знать сам металлург или ответственное лицо, справочник, на худой конец. То в Евронормах, напротив, не так важно, какие элементы содержатся в расплаве, главное,

определение марки металла по качеству. Поэтому сначала стоит цифра, указывающая на минимальный предел прочности, а затем через дефис или без него – одна из трех групп качества. Иногда в конце проставляется еще одна литера:

U – материал поступил уже после прокатки;

N – предварительно была пройдена процедура нормализации.

Еще могут добавляться прописные буквы и различные индексы, но это уже частности. Таким образом, понимаем, что маркировка по Европейским нормам не сильно отличается от нашего российского ГОСТа.

В статье мы рассказали, как определяется марка стали несколькими способами – в домашних условиях, на производстве прибором и по маркировке. В качестве завершения темы посмотрим видео:

Как определить тип металла в домашних условиях?

Переработка и повторное использование таких вещей как пластиковые бутылки, изношенная одежда и газеты очень важна и составляет часть повседневной жизни, помогая увеличить вклад в зеленое движение. Одним из сегментов индустрии переработки, возможно, не таким популярным, но не менее важным, является переработка металлолома. Экспорт металлолома широко распространен в РФ и, перерабатывая металл, мы уменьшаем объемы добычи руды во всем мире.

Некоторые из этих металлов включают в себя медь, сталь, алюминий, железо и проволоку, но зачастую их просто выкидывают в мусор, благодаря недостатку знаний и источникам вторичной переработки металла. Мы здесь чтобы помочь научить общество следить за возможностями сбора некоторых металлов и относить их в нужное место.

Переработка металлолома делает деньги

А вот чего не знают многие люди, так это того, что большая часть металлолома может быть взята в переработку за вознаграждение в местных пунктах сбора металлолома по всей стране, таким образом, присоединяясь к зеленому движению.

Пункты приема металлолома сотрудничают с заказчиками из торговой индустрии, которые сталкиваются с металлом каждый день. Многие из них — строительные компании, имеющих тонны металлических балок от конструкций, электрические компании, у которых есть провода и электрическое оборудование, или водопроводчики, имеющие медные трубопроводы и латунные крепления. В то время как пункты приема металлолома получают огромное количество подобных металлов от торговой индустрии, простых обывателей тоже ждут и поощряют, чтобы они приносили свой металлолом, получали деньги и перерабатывали металл в нужном месте.

Магнит оценивает ценность металла

Определение и разделение черных и цветных металлов — это первый важный шаг до того как вы отнесете металл в переработку. Самый простой и доступный способ определения металла — это проверка магнитом.

Подсказка: Если у вас под рукой не оказалось портативного магнита, то подойдет любой магнит — даже с вашего холодильника.

Если магнит притягивается к вашему металлу: У вас в руках железосодержащий (черный) металл, что-то простое, вроде стали или железа. Черные металлы стоят не слишком дорого в пунктах приема металлолома, но их примут, чтобы убедиться, что металл переработан должным образом.

Если магнит не липнет к металлу: У вас не содержащий железа металл. Многие распространенные металлы, такие как медь, алюминий, латунь, нержавейка и бронза относятся к категории цветных металлов. Эти металлы очень ценны для переработки и за них больше платят в пунктах приема металлолома.

Итак, вы рассортировали металл, теперь позвоните в пункт приема металла и спросите, какие металлы они принимают, чтобы получить представление о процедуре, прежде чем идти туда самому.

Зачастую домовладельцы побаиваются идти в пункты приема металлолома, но, убедившись, что металлолом старательно вами рассортирован, вы сделаете шаг в правильном направлении. Некоторые пункты рекомендуют вам принести металлолом к ним и выложить его на весы, тогда как другие вывезут все сами.

Это поможет вам определить металл:

Наиболее затруднительной частью в переработке металла является определение его марки и стоимости. Знание этих основных металлов значительно облегчит задачу:

В хорошем состоянии имеет рыжеватый цвет, а если она порядком изношена, то цвет может быть темно-коричневым с зелеными пятнами ржавчины.

Найдите, как перерабатывать медь и другой металлолом, используя раздел контакты.

Медь — распространенный материал в устройстве домов. Ее можно найти в доме в качестве сантехнических труб, водосточных труб для крыши, а также внутренних деталей кондиционеров и общей электропроводке.

Медь еще можно найти в электрических проводах: под черной или цветной оплеткой скрывается ярко окрашенная медная проволока.

Медь является одним из самых ценных материалов для переработки, так что ее сбор и хранение отдельно от других металлов может принести вам некоторое денежное вознаграждение.

Алюминий обычно бывает окрашен в белый, но сам он белесого серебристого цвета и его легко согнуть, если он тонкий.

Алюминиевые банки не единственный источник этого металла. В то время как банки собирают и приносят в пункты приема металлолома целыми штабелями, алюминий также можно найти и в доме.

Часто используемый для водостоков, наружной обшивки, оконных рам, дверей и других вещей, алюминий можно обнаружить чаще, чем вы можете себе представить.

Не смотря на то, что алюминий не очень дорого стоит в пунктах приема, большая его часть может быть переработана и вновь использована в течение нескольких месяцев. Переработка алюминия сохраняет 80% энергии, затраченной на его производство.

Латунь желтоватая с красным оттенком и она очень тяжелая.

Куда продать латунь или другие металлы — ответ один ООО РУБЕЖ.

Зачастую латунь можно найти в металлических изделиях, таких как ключи, дверные ручки, светильники и сантехническая арматура. Состоящая из меди и алюминия, латунь обычно используется в сантехнике а также на концах медных труб. Латунь имеет среднюю стоимость в пунктах приема, и может быстро прибавить в весе в зависимости от ее плотности.

Сталь зачастую может ржаветь, а магнит хорошо к ней липнет.

Сталь — один из наиболее возобновляемых материалов. Ее можно переплавлять и использовать снова и снова.

Сталь — это один из самых распространенных материалов, используемых по всему миру. Ее можно найти во многих местах — от стула, полки, шкафа — до многих других.

В пункте приема вы много не выручите за нее, если у вас ее не тонна, тем не менее, ее стоит собирать и приносить на переработку.

Посетите контакты, чтобы найти пункты приема металлолома в вашей местности. Также Вы можете позвонить по телефону: +7 812 940 41 62

Материаловедение и термическая обработка сталей. Методы исследования структуры металлов и сплавов

Принято различать структуру металлов и сплавов на: макроструктуру, микроструктуру и тонкую структуру. В зависимости от структуры металлов и сплавов, выделяют три метода их исследования:

- Макроскопический анализ

- Микроскопический анализ

- Рентгеноструктурный анализ и рентгеновская дефектоскопия

Макроскопический анализ.

Макроструктура – это строение металлов и сплавов, что видно невооружённым глазом или при небольших увеличениях с помощью лупы (макс. до 30 раз). Макроструктура изучается путём макроанализа.

Металлы — это непрозрачные вещества и их строение изучают в изломе или специально приготовленных образцах (макрошлифах). Образец вырезают из определённого места, в определённой плоскости в зависимости от того, что подвергают исследованию (литьё, поковку, штамповку, прокат, сварную или термически обработанную деталь) и что необходимо выявить и изучить (первичную кристаллизацию, неоднородность структуры, дефекты, нарушающие сплошность металла). Поэтому, образцы вырезают из одного или нескольких мест слитка (или заготовки, или детали) как в продольном, так и в поперечном направлениях. Поверхность образца (темплета) выравнивают на наждачном круге, а затем шлифуют. После шлифования темплет травят в специальных реактивах, которые по-разному растворяют структурные составляющие и растравливают дефекты.

- вид излома (хрупкий, вязкий);

- величину, форму и расположение зерен и дендритов литого металла;

- дефекты в слитках и отливках (усадочные раковины, газовые пузыри, трещины);

- дефекты, нарушающие сплошность металла (усадочную пористость, газовые пузыри, раковины, трещины);

- химическую неоднородность металла, вызванную процессами кристаллизации или созданную термической и химико-термической обработкой;

- расположение волокон в кованных и штампованных заготовках;

- трещины, возникающие при обработке давлением или термической обработке, дефекты в сварных швах.

Микроскопический анализ

Более тонким методом исследования структуры и пороков металлов является микроанализ, т. е. изучение структуры металлов при больших увеличениях с помощью металлографического микроскопа.

Микроскопический анализ – изучение поверхности при помощи световых микроскопов, где увеличение в пределах 50…2000 раз позволяет обнаружить элементы структуры размером до 0,2 мкм.

Металлографический микроскоп рассматривает металл в отражённом свете (главное отличие от биологического микроскопа, где предмет рассматривается в проходящем свете). Значительно большее увеличение можно получить при помощи электронного микроскопа, в котором лучи света заменены потоком электронов (при этом достигается увеличение до 100 000 раз).

Поток электронов проходит через изучаемый объект. Изображение является результатом неодинакового рассеяния электронов на объекте. Различают косвенные и прямые методы исследования.

При косвенном методе изучают не сам объект, а его отпечаток – кварцевый или угольный слепок (реплику), отображающий рельеф микрошлифа, для предупреждения вторичного излучения, что искажает картину.

При прямом методе изучают тонкие металлические фольги толщиной до 300 нм, на просвет. Фольги получают непосредственно из изучаемого металла.

Изображение создается за счет вторичной эмиссии электронов, излучаемых поверхностью, на которую падает непрерывно перемещающийся по этой поверхности поток первичных электронов. Изучается непосредственно поверхность металла. Разрешающая способность несколько ниже, чем у просвечивающих микроскопов.

Для изучения микроструктуры также приготавливаются шлифы (микрошлифы). Здесь, после шлифования дополнительно производится полирование до зеркального блеска, затем производят травление шлифа.

Микроанализ позволяет выявить:

- величину, форму и расположение зёрен;

- отдельные структурные составляющие сплава, на основании которых можно определить химический состав отожженных углеродистых сталей;

- качество тепловой обработки (например, глубину проникновения закалки);

- различные дефекты (пережог, обезуглероживание, наличие неметаллических включений).

Рентгеноструктурный анализ и рентгеновская дефектоскопия

Рентгеновские лучи имеют ту же природу, что и световые лучи, и представляют собой электромагнитные колебания, с длиной их волн от 2 х10 -7 до 10 -9 см (длина световых лучей от 7,5 х10 -5 до 4 х10 -5 см).

Рентгеновские лучи получаются в рентгеновских трубках в результате торможения электронов при их столкновении с поверхностью какого-либо металла. При этом кинетическая энергия электронов превращается в энергию рентгеновских лучей.

Рентгеноструктурный анализ основан на способности атомов отражать рентгеновские лучи в кристаллической решётке. Отражённые лучи оставляют на фотопластинке (рентгенограмме) группу пятен или колец. По характеру их расположения определяют тип кристаллической решётки, а также расстояние между атомами (положительными ионами) в решётке.

Рентгеновское просвечивание основано на способности рентгеновских лучей проникать в глубину тела. Благодаря чему можно, не разрезая металлических изделий, увидеть на рентгеновском снимке различные внутренние дефекты металла (усадочные раковины, трещины, пороки сварки).

Методы регистрации пороков в материале основаны на том, что рентгеновские лучи частично поглощаются, проходя через металл. При этом, менее плотные части металлического изделия (участки с пороками) поглощают лучи слабее, чем плотные (сплошной металл). Это приводит к тому, что на рентгеновском снимке участки с пороками будут иметь тёмные или светлые пятна на фоне сплошного металла.

Современные рентгеновские аппараты позволяют просвечивать стальные изделия на глубину до 60 – 100 мм.

Для выявления дефектов в металлических изделиях большой толщины применяют гамма-лучи. Природа гамма-лучей аналогична рентгеновским лучам, но длина их волн меньше. Благодаря большой проникающей способности гамма-лучей ими можно просвечивать стальные детали толщиной до 300 мм.

Pereosnastka.ru

Обработка дерева и металла

Большинство деталей машин находится в эксплуатации под воздействием внешних сил. При этом характер внешних сил может быть самым разнообразным. Иногда внешняя сила действует постоянно в течение длительного времени или статически. Могут быть другие условия работы, когда внешняя сила действует непродолжительное время и действие имеет ударный характер. В этом случае нагрузка имеет динамический характер. Наконец возможны случаи длительного воздействия многократно повторяющейся силы. Усилие носит пульсирующий, повторно-переменный, или, как называют иначе, циклический характер. Детали или конструкции в этом случае работают, как говорят, на выносливость (или усталость),

Для того чтобы решить, какой материал может быть использован для изготовления той или иной детали или конструкции, необходимо знать механические свойства этого материала.

Механическими свойствами материала называется совокупность свойств, характеризующих способность материала сопротивляться воздействию внешних усилий. Способность сопротивляться у всех материалов зависит, во-первых, от того, каким образом прикладывается усилие (статически, динамически или циклически), во-вторых, от того, какой характер имеет внешнее усилие — растягивающее, сжимающее, крутящее, изгибающее и т. п.

Статические испытания на растяжение. Испытание на растяжение производится путем растяжения специально приготовленного для этой цели образца на испытательной машине.

Механические свойства материала, определяемые при этих испытаниях, объединяют в две группы:

— прочностные свойства (предел упругости, предел пропорциональности, предел текучести, предел прочности) и пластические свойства (относительное удлинение, относительное сужение).

При этом под прочностью понимают способ-кость металла сопротивляться разрушению под действием внешних нагрузок.

Под пластичностью — способность под действием нагрузок принимать новую форму не разрушаясь.

Стандартным образцом для испытания на растяжение является образец, показанный на рис. 20, а.

Диаметр стандартного образца выбирается в зависимости от мощности машины и предполагаемой прочности материала. Расчетная длина цилиндрической части определяется соотношением l0= Od0, где d0 — его начальный диаметр. Все остальные размеры образца определяются конструкцией захватных устройств испытательной машины.

При испытании листового материала применяется образец, показанный на рис. 20, б. Толщина образца определяется толщиной листового материала, ширина — мощностью машины и предполагаемой прочностью материалу.

Расчетная длина образца устанавливается из соотношения 10 — 11,3 VFa, где F0 — начальная площадь его поперечного сечения.

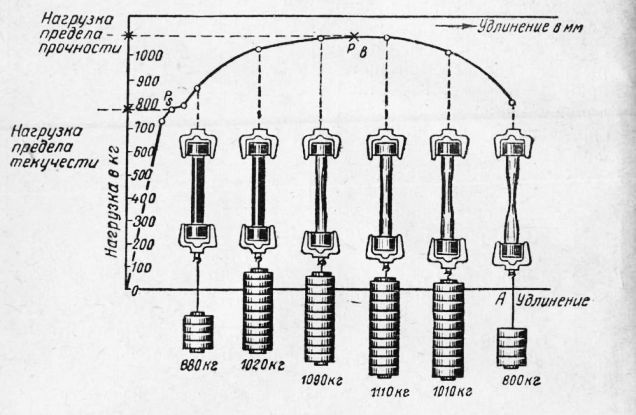

Определение механических свойств производят обычно по диаграмме деформации, записываемой самой испытательной машиной.

Диаграмма деформации показывает зависимость изменения длины образца при постепенном возрастании величины прилагаемого усилия.

В первый момент испытания длина образца увеличивается пропорционально нагрузке — чем больше растягивающее усилие, тем больше увеличение длины.

При этом образец деформируется упруго, т. е. при устранении нагрузки образец примет свою первоначальную длину. Такая деформация носит название упругой деформации.

При достижении нагрузки Ps в металле возникает заметная пластическая деформация — сдвиги слоев металла относительно друг друга, и при устранении нагрузки образец не принимает своей первоначальной длины.

Рис. 1. Эскизы стандартных образцов для испытания на растяжение:

а — цилиндрического; б — плоского

Нагрузка, отвечающая этому моменту Ps, называется нагрузкой предела текучести.

Отношение этой нагрузки к площади поперечного сечения называют пределом текучести.

Рис. 2. Диаграмма деформации при испытании металлов на растяжение

Как видно из формулы, предел текучести измеряется в кг/мм2.

Величины, выраженные в таких единицах, называют напряжением.

Таким образом, пределом текучести называют напряжение, при котором начинает развиваться заметная пластическая деформация.

При дальнейшем увеличении нагрузки за пределом текучести прямолинейной зависимости между нагрузкой и длиной образца уже нет. Наконец наступает такой момент, когда нагрузка начинает падать, а в образце намечается образование сужения поперечного сечения (образование шейки).

Таким образом, пределом прочности называют максимальное напряжение, выдержанное образцом.

Дальнейшее растяжение образца сопровождается образованием все более сужающейся шейки и падением нагрузки. Вслед за этим наступает разрушение образца.

Пределы прочности и текучести характеризуют прочность материала.

Другой, не менее важной характеристикой является пластичность.

Рис. 3. Изменение образца в результате растяжения:

а — образец до испытания; б — образец после испытания

При испытании на растяжение пластичность определяют двумя величинами: относительным удлинением и относительным сужением.

Для того чтобы понять, как эти величины определяются, следует образец до испытания сопоставить с разрушенным образцом, как это сделано на рис. 22. После разрушения образец оказался длиннее, но он сузился, особенно в месте образования шейки.

Испытательные машины, применяемые для определения механических свойств металлов при растяжении, очень разнообразны как по способу создания растягивающего усилия, так и по способу определения этого усилия и деформаций образца.

Испытательные машины снабжены специальным нагружающим механизмом для создания усилий. Эти механизмы бывают механического и гидравлического действия.

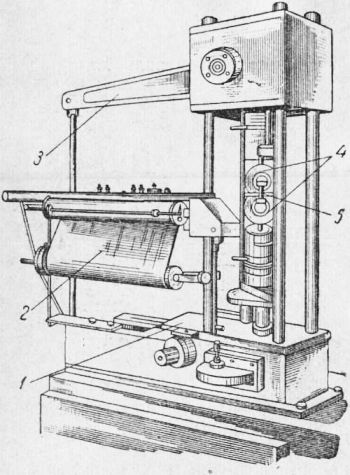

Для определения этих усилий и деформаций образца при растяжении машины снабжаются силоизме-рительными устройствами разных типов. Эти устройства в большинстве случаев имеют диаграммный аппарат, позволяющий автоматически записывать диаграмму деформации. По этой диаграмме и определяются прочностные и пластические свойства металла. На рис. 23 показан общий вид разрывной 4-тонной машины. Образец зажимается в захваты машины. Нижний захват опускается с помощью механического привода, смонтированного в нижней части машины.

Верхний захват связан с маятником, который, отклоняясь на определенный угол, уравнобешивает силу, тянущую образец вниз. Угол отклонения маятника соответствует нагрузке, прикладываемой к образцу. Эта нагрузка, а также растяжение образца отмечаются на диаграммном аппарате в виде диаграммы деформации, показанной на рис. 2.

Методы определения твердости. Твердость — это способность металла сопротивляться проникновению в него другого, более твердого тела.

Рис. 4. Испытательная 4-тонная машина ИМ-4р

Твердость является весьма важной характеристикой, так как тесно связана с такими основными характеристиками металлов и сплавов, как прочность, износостойкость и др.

В настоящее время имеется много способов определения твердости металлов. Рассмотрим некоторые из них, наиболее широко применяемые в промышленности.

Определение твердости вдавливанием стального шарика (метод Бринелля). Стальной шарик, изготовленный из закаленной шарикоподшипниковой стали, под действием усилия вдавливается в поверхность металла.

С помощью специальной лупы измеряется диаметр лунки. По таблицам, приложенным к прибору, определяется значение твердости Не.

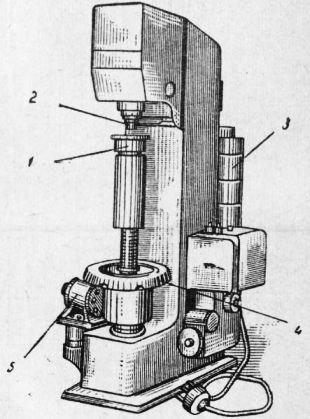

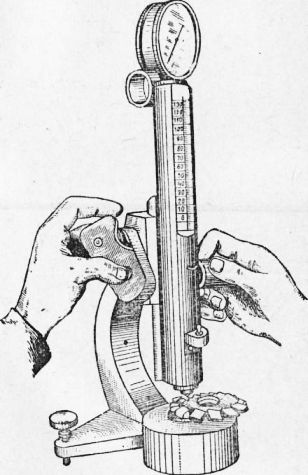

Для испытания применяют специальный пресс типа Бринелля, внешний вид которого показан на рис. 5.

Стальной шарик крепится в оправке. Исследуемый образец ставится на предметный столик и поднимается к шарику штурвалом. При включения мотора грузы пресса опускаются и вдавливают стальной шарик в образец.

Рис. 5. Пресс типа Бринелля

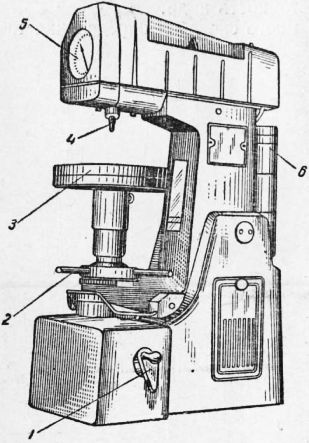

Определение твердости по глубине вдавливания.алмазного конуса (метод Роквелла). Алмазный конус с углом при вершине 120° вдавливается в металл предварительной постоянной нагрузкой 10 кг, а затем полной нагрузкой 60 или 150 кг. Для испытания используют специальный пресс, внешний вид которого показан на рис. 6.

Алмазный конус крепится в оправке. Образец устанавливается на столик и поднимается с помощью штурвала до нагрузки 10 кг. Ручка освобождает грузы, которые создают уси-лиедля вдавливания конуса в металл. Глубину вдавливания, т. е. значение твердости, отмечает индикатор.

Значения твердости этим методом определяются по разности глубины вдавливания алмазного конуса под действием полной и предварительной нагрузок. Чем тверже металл, тем на меньшую глубину проникает алмаз при вдавливании, тем больше будет число твердости.

Стандартной нагрузкой при этом методе является 150 кг. Обозначается твердость Hrc. В некоторых случаях, например при измерении твердости на тонком образце или при измерении твердости поверхностного слоя металла, нагрузку применяют до 60 кг.

На этом же приборе можно производить измерение твердости мягких материалов (цветные металлы, отожженная сталь).

Рис. 6. Прибор типа Роквелла

Рис. 7. Прибор для определения твердости ударным вдавливанием шарика

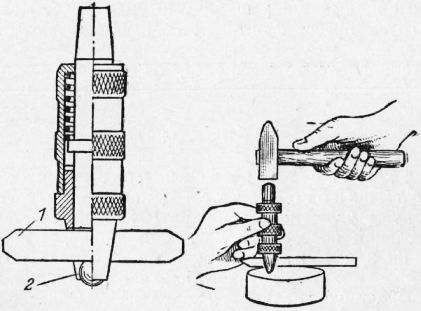

Определение твердости динамическим вдавливанием шарика. При изменении твердости массивных деталей и конструкций, когда нельзя использовать описанные выше приборы, применяют переносный прибор, показанный на рис. 7.

В прибор закладывают эталонный образец. При ударе по прибору молотком специальный шарик 2 наносит отпечатки на исследуемый предмет и эталонный образец, твердость которого известна.

Сопоставляя значения диаметров лунок образца и детали по таблицам, определяют твердость детали.

Определение твердости методом упругой отдачи. В тех случаях, когда нельзя применять методы вдавливания, чтобы не испортить поверхности изделия, используется прибор,.определяющий твердость методом упругой отдачи.

На рис. 8 показан внешний вид прибора. С постоянной высоты на металл падает определенного веса боек и отскакивает. По величине отскока судят о твердости. Чем больше твердость, тем больше отскок бойка.

Производительность этого метода испытаний очень велика (несколько сот измерений в час). Однако применять его можно только для сравнения между собой твердости изделий из одного и того же металла или из металлов, имеющих одинаковые упругие свойства.

Испытание на удар. Весьма распространенным видом механических испытаний является испытание на удар.

С помощью таких испытаний можно выявить склонность к хрупкости, появляющейся в некоторых материалах при низких температурах («хладноломкость»), а также к тепловой хрупкости, возникающей в процессе работы при повышенных температурах, проконтролировать качество обработки металла и т. д.

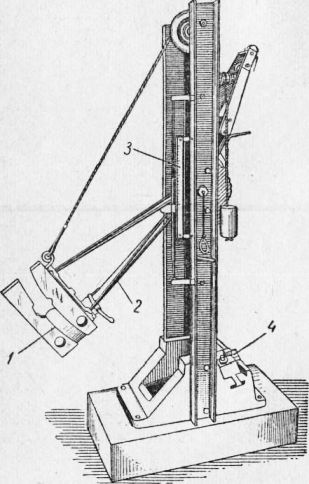

Испытание чаше всего производится на маятниковых копрах; внешний вид одного из них показан на рис. 9. Копер представляет собой тяжелый маятник, подвешенный на легкой штанге. Перед испытанием маятник поднимается на определенную высоту, что сообщает ему определенный запас энергии. При падении маятник ударяется об образец, разрушает его и по инерции проходит вперед, поднимаясь уже на меньшую высоту. Работа, затраченная на деформирование образца Адеф, пропорциональна разности высот и определяется с помощью отсчетного приспособления, установленного на станине копра.

Рис. 8. Прибор для определения твердости способом упругой отдачи

Образец для этого вида испытания представляет собой призматический брусок размером 10X10X55 с прорезью посередине.

При этом испытании устанавливается величина ударной вязкост и, которая определяется отношением работы, затраченной на деформацию образца, к площади поперечного сечения образца в надрезе.

Технологическими пробами называют испытания материала с целью выявления пригодности его к тому или иному виду обработки.

Технологические пробы весьма разнообразны. Они служат лишь для качественной или сравнительной оценки металла.

Обычно проведение технологической пробы оговаривается техническими условиями. Как правило, размеры образцов и-условия испытания должны быть строго одинаковыми, лишь в этом случае результаты могут сравниваться.

В качестве показателей пригодности металла для каждого вида пробы выбираются свои характеристики. Такими характеристиками могут служить угол загиба, степень обжатия, число перегибов проволоки до возникновения первых признаков разрушения, степень высадки и т. д.

Рис. 9. Копер, для определения механических свойств при ударе

Рис. 10. Технологическая проба на загиб

Рис. 11. Технологическая проба еварных швов

Рис. 12. Проба на осадку в холодном состоянии

Рис. 13. Проба на загиб трубы

Рис. 14. Проба на перегиб проволоки

В качестве примеров приведем следующие технологические пробы:

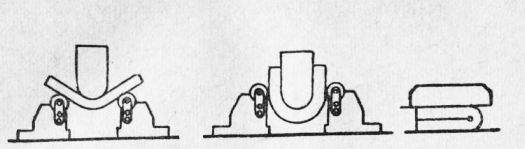

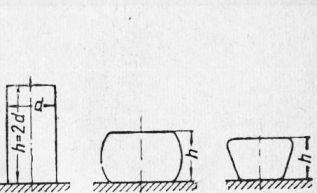

1. Проба на загиб в холодном и нагретом состоянии. Схематически она показана на рис. 10. Загиб может производиться до определенного угла, либо до параллельности сторон, либо до соприкосновения сторон. Металл, выдерживающий пробу, не должен иметь трещин. Такая проба определяет способность металла принимать заданный по размерам и форме загиб.

2. Испытание на загиб сварных швов определяет качество сварного шва. Испытание производят до появления первых трещин. Угол загиба а характеризует качество сварки. Чем больше угол, тем сварка более качественная.

3. Проба на осадку в холодном состоянии позволяет определять способность металла к заданной по размерам и форме деформации сжатия. Образец считается выдержавшим пробу, если при осадке до заданной высоты h в нем не появились трещины или изломы.

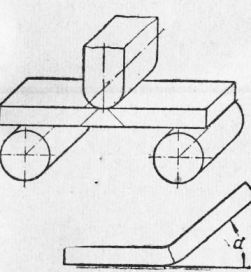

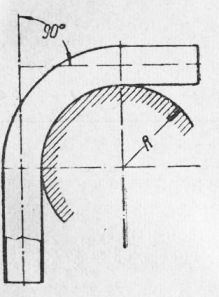

4. Проба на загиб трубы в холодном и горячем состоянии выявляет способность металла трубы принимать заданный по размерам и форме загиб. Испытание состоит в загибе заполненного сухим песком или канифолью отрезка трубы на 90° вокруг оправки. После загиба труба не должна иметь трещин, волосовин, надрывов, расслоений.

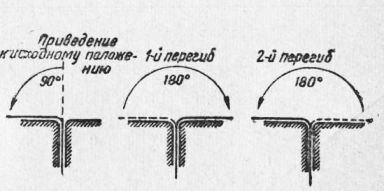

5. Проба на перегиб проволоки производится с целью выявления способности проволоки выдерживать повторный загиб. Число перегибов до разрушения свидетельствует о способности металла выдерживать многократные перегибы.

6. Проба на навивание проволоки.

Мой Клад опубликовал заметку.

Методы определения серебра в домашних условиях.

Во время поисков в полях частенько обнаруживаются предметы, по виду которых можно предположить их благородное происхождение, но вот как его грамотно и быстро подтвердить, причем самостоятельно, в домашних условиях и с применением простых средств?

Начнем с того, что опишем ситуации, в которых возникает необходимость таких мероприятий.

Например, очень часто в руки детектористов попадают даже не целые предметы, а фрагменты предметов, на которых, естественно не имеется никаких опозновательных знаков, указывающих, что этот предмет, в бытность свою, был определенно серебряным.

Известно, что клеймение появилось относительно недавно, поэтому даже если вам посчастливилось обнаружить старинную вещь из серебра, совсем не факт, что на ней будет клеймо, по которому можно будет не только определить пробу металла, но и установить год изготовления вещи и даже узнать, в каком именно месте она произведена и кто был ее изготовителем!

Эти типичные случаи заставляют поисковиков искать простые способы определения металла, из которого сделан предмет.

Серебро, в силу своих особенностей и примесей, в нем содержащихся, а также в зависимости от условий, в которых предмет хранился, может сохраняться совершенно по-разному. Иногда поднятая из земли вещь выглядит так, как будто ее только что туда бросили, при этом на самом деле, она провела под землей уже не одно столетие, и наоборот – «свежая» вещь будет выглядеть настолько непотребно, что кажется, она лежала в земле целую вечность!

В обоих случаях имеется необходимость в определении металла, из которого предмет сделан, и снова возникает желание узнать, что же можно предпринять. Очень важно уметь оперативно определять металл, хотя бы потому, что от верности определения будет зависеть не только способ его дальнейшей очистки, но и консервации и способ хранения внутри коллекции, ошибка же может стоить очень дорого и предмет, неправильно очищаемый, просто будет испорчен, чего ни один поисковик и коллекционер, конечно же, не желает.

Итак, когда мы определили причины, по которым необходимость в определении металла возникает, перейдем к описанию способов это сделать.

Первый способ покажется слишком простым, но на самом деле, это один из основных вариантов быстро установить, из серебра сделан предмет, или нет.

Возьмите лист обыкновенной писчей бумаги, положите его на стол и проведите по нему ребром предмета. Если эта вещь сделана из серебра, на бумаге останется хорошо заметный серый след. Попробуйте провести разными углами этого предмета, чтобы понять схожесть ощущений и результата. При движении вы почувствуете, насколько плавно движется предмет. Возьмите для сравнения предмет из медного сплава и попробуйте проделать этот эксперимент с ним – вы убедитесь, что он будет царапать и даже рвать бумагу. Несколько экспериментов покажут вам, что серебро имеет уникальные свойства в этом простом опыте. Кто-то может сказать, что тут серебро покажет схожие свойства со свинцом, и будет прав. Но свинец в чистом виде крайне редко использовался в качестве материала для изготовления изделий, обнаруживаемых в земле, кроме того, изделия из свинца, как правило, имеют характерную толстую белую пленку, которая никогда не образуется на серебряных предметах, так что даже на начальном этапе можно исключить вероятность такой ошибки.