ВЧШГ — высокопрочный чугун с шаровидным графитом

Высокопрочный чугун с шаровидным графитом.

Высокопрочные чугуны (ГОСТ 7293) могут иметь ферритную (ВЧ 35), феррито-перлитную (ВЧ45) и перлитную (ВЧ 80) металлическую основу. Получают эти чугуны из серых, в результате модифицирования магнием или церием (добавляется 0,03…0,07% от массы отливки). По сравнению с серыми чугунами, механические свойства повышаются, это вызвано отсутствием неравномерности в распределении напряжений из-за шаровидной формы графита.

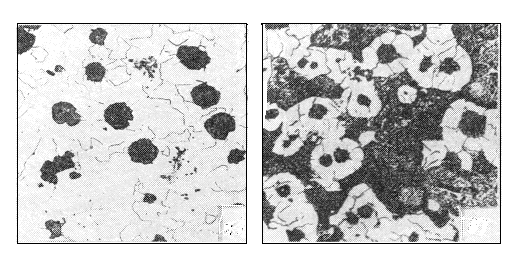

Высокопрочный чугун – чугун, в котором графит имеет шаровидную форму (рис. 1.10).

А б

Рис.2.13. Структура высокопрочного чугуна: а – ферритный, б – перлитный (x100;травление 4 % -ным спиртовым раствором азотной кислоты)

Его получают путем модифицирования в ковше жидкого чугуна, не отличающегося по составу от серого (3,0-3,6 % С; 2,0-3,1 % Si), церием или магнием (0,03-0,07 %) или магниевой лигатурой (20 % Mg + 80 % Ni).

По структуре высокопрочный чугун разделяют на ферритный и перлитный (рис. 2.13).

Шаровидный графит, имеющий минимальную поверхность при данном объеме, значительно меньше ослабляет металлическую основу (по сравнению с пластинчатой). Прочностные свойства этих чугунов наиболее высокие. Высокопрочные чугуны не уступают в прочности углеродистым конструкционным сталям, подвергаемым термической обработке. Пластичность этих чугунов удовлетворительная, но несколько уступает стали.

Для повышения механических свойств высокопрочные чугуны нередко подвергают термической обработке. Высокопрочные чугуны обозначаются (маркируются) буквами ВЧ и числом, показывающим предел прочности sВ. Высокопрочные чугуны широко применяются в автостроении и дизелестроении: коленчатые валы, крышки цилиндров и др.; в прокатных станах – прокатные валки и др.; в химической и нефтяной промышленности – корпуса насосов, вентили и т.п.

Механические свойства и назначение высокопрочных чугунов приведены в таблице 1.4.

Механические свойства высокопрочных чугунов

| Марка чугуна | σв, МПа | σ0,2, МПа | δ,% | Твердость, НВ, |

| Не менее | ||||

| ВЧ35 | 140-170 | |||

| ВЧ40 | 140-202 | |||

| ВЧ45 | 140-225 | |||

| ВЧ50 | 153-345 | |||

| ВЧ60 | 192-277 | |||

| ВЧ70 | 228-302 | |||

| ВЧ80 | 248-351 | |||

| ВЧ100 | 270-360 |

Чугуны с перлитной металлической основой имеют высокие показатели прочности при меньшем значении пластичности. Соотношение пластичности и прочности ферритных чугунов — обратное.

Высокопрочные чугуны обладают высоким пределом текучести,

,

,

что выше предела текучести стальных отливок. Также характерна достаточно высокая ударная вязкость и усталостная прочность,

,

,

при перлитной основе.

Высокопрочные чугуны содержат: углерода – 3,2…3,8 %, кремния – 1,9…2,6 %, марганца – 0,6…0,8 %, фосфора – до 0,12 %, серы – до 0,3 %.

Эти чугуны обладают высокой жидкотекучестью, линейная усадка – около 1%. Литейные напряжения в отливках несколько выше, чем для серого чугуна. Из-за высокого модуля упругости достаточно высокая обрабатываемость резанием. Обладают удовлетворительной свариваемостью.

Из высокопрочного чугуна изготовляют тонкостенные отливки (поршневые кольца), шаботы ковочных молотов, станины и рамы прессов и прокатных станов, изложницы, резцедержатели, планшайбы.

Отливки коленчатых валов массой до 2..3 т, взамен кованых валов из стали, обладают более высокой циклической вязкостью, малочувствительны к внешним концентраторам напряжения, обладают лучшими антифрикционными свойствами и значительно дешевле.

Обозначаются индексом ВЧ (высокопрочный чугун) и числом, которое показывает значение предела прочности, умноженное на  ВЧ 100.

ВЧ 100.

Ковкий чугун

Получают отжигом белого доэвтектического чугуна.

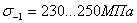

Ковкий чугун имеет в структуре графит хлопьевидной формы (рис. 2.14) и в связи с этим характеризуется высокой пластичностью.

а б

а б

Рис. 2.14. Структура ковкого чугуна: а – ферритный; б – перлитный (x200; травление 4 % — ным спиртовым раствором азотной кислоты)

Детали из ковкого чугуна получают из отливок белого доэвтектического чугуна (2,4-3,4 % С) путем длительного отжига – томления, поэтому графит ковких чугунов носит название углерод отжига. Отливки должны быть сравнительно небольшими (толщина сечения не должна превышать 40-50 мм), чтобы исключить графитизацию сердцевины при медленном охлаждении массивной детали.

По структуре металлической основы ковкие чугуны бывают ферритными и перлитными.

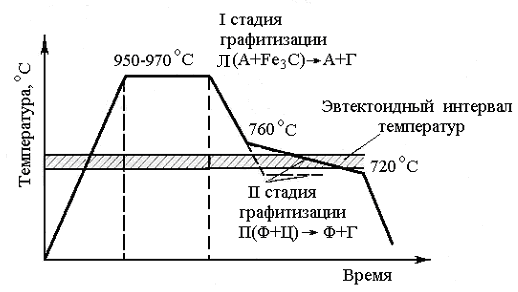

Отливки из белого чугуна, предназначенные для отжига на ковкий чугун, упаковывают в специальные ящики. Первый этап отжига при температуре 950…970 °С обеспечивает распад цементита, входящего в состав ледебурита, и получение перлитного ковкого чугуна. Получение ферритного ковкого чугуна обеспечивается последующим понижением температуры до 720…740 °С и длительной выдержкой в указанных условиях, во время которой происходит распад цементита перлита с образованием феррита и графита (рис.1.15).

Рис. 1.15. Схема отжига белого чугуна на ковкий,

ферритный и перлитный чугуны

Процесс протекает очень медленно (до 100 часов) и зависит от структуры отливки и ряда технологических факторов. Для ускорения отжига часто чугун модифицируют (алюминием, бором и т.п.), что позволяет сократить время отжига на ферритный ковкий чугун до 24-60 часов.

Ковкие чугуны обозначаются символом КЧ, после которого указывается предел прочности sв и относительное удлинение d : КЧ55-4.

Внутренние напряжение в ковком чугуне полностью снимаются во время отжига.

Механические свойства и химический состав ковких чугунов

| Марка чугуна | σв, МПа, | δ,% | Твердость НВ, (кгс/мм 2 ) | С, % | Si, % | Mn, % | P | S |

| Не менее | Не более, % | |||||||

| Ферритные | чугуны | |||||||

| КЧ 33-8 | 100-163 | 2,6-2,9 | 1,0-1,6 | 0,4-0,6 | 0,18 | 0,20 | ||

| КЧ 37-12 | 110-163 | 2,4-2,7 | 1,2-1,4 | 0,2-0,4 | 0,12 | 0,06 | ||

| Перлитные | чугуны | |||||||

| КЧ 55-4 | 192-241 | 2,5-2,8 | 1,1-1,3 | 0,3-1,0 | 1,10 | 0,20 | ||

| КЧ 65-3 | 212-269 | 2,4-2,7 | 1,2-1,4 | 0,3-1,0 | 0,10 | 0,06 |

Ковкие чугуны содержат: углерода – 2,4…3,0 %, кремния – 0,8…1,4 %, марганца – 0,3…1,0 %, фосфора – до 0,2 %, серы – до 0,1 %.

Отливки выдерживаются в печи при температуре 950…1000  С в течении 15…20 часов. Происходит разложение цементита:

С в течении 15…20 часов. Происходит разложение цементита:  .

.

Структура после выдержки состоит из аустенита и графита (углерод отжига). При медленном охлаждении в интервале 760…720 o С, происходит разложение цементита, входящего в состав перлита, и структура после отжига состоит из феррита и углерода отжига (получается ферритный ковкий чугун).

При относительно быстром охлаждении вторая стадия полностью устраняется, и получается перлитный ковкий чугун.

Отжиг является длительной 70…80 часов и дорогостоящей операцией. В последнее время, в результате усовершенствований, длительность сократилась до 40 часов.

По механическим и технологическим свойствам ковкий чугун занимает промежуточное положение между серым чугуном и сталью. Недостатком ковкого чугуна по сравнению с высокопрочным является ограничение толщины стенок для отливки и необходимость отжига.

Отливки из ковкого чугуна применяют для деталей, работающих при ударных и вибрационных нагрузках.

Из ферритных чугунов изготавливают картеры редукторов, ступицы, крюки, скобы, хомутики, муфты, фланцы.

Из перлитных чугунов, характеризующихся высокой прочностью, достаточной пластичностью, изготавливают вилки карданных валов, звенья и ролики цепей конвейера, тормозные колодки.

Обозначаются индексом КЧ (высокопрочный чугун) и двумя числми, первое из которых показывает значение предела прочности, умноженное на  , а второе – относительное удлинение — КЧ 30 — 6.

, а второе – относительное удлинение — КЧ 30 — 6.

ВЧШГ — высокопрочный чугун с шаровидным графитом

Высокопрочный чугун с шаровидным графитом или ВЧШГ – это конструкционный материал, обладающий высокими прочностными свойствами и хорошими эксплуатационными характеристиками. Как известно, в чугунах форма зерна графита оказывает определяющее влияние на прочностные характеристики материала. В высокопрочном чугуне ВЧШГ графитные включения имеют шаровидную форму*. Вследствие чего ВЧШГ по механическим свойствам значительно превосходит серый чугун и успешно конкурирует со сталью.

Высокопрочный чугун с шаровидным графитом выгодно отличается от стали хорошими литейными свойствами (высокой жидкотекучестью, малой склонностью к образованию горячих трещин, меньшей усадкой и т.д.), относительной простотой процесса выплавки и меньшей стоимостью.

*Шаровидный графит также называют сфероидальным или глобулярным графитом.

Из истории высокопрочного чугуна с шаровидным графитом (ВЧШГ)

В 1943 году на Съезде Американской Ассоциации Литейщиков (AFS) J.W. Bolton фантазировал на тему управления формой графита в сером чугуне. Несколько недель спустя американец Keith Dwight Millis в исследовательской лаборатории «International Nickel Company» (INCO) сделал следующее открытие: при добавлении магния в расплав чугуна в ковше, в отливке получается не пластинчатый графит, а графит практически идеальной шаровидной формы.

Исходя из вышесказанного можно фактически считать годом рождения высокопрочного чугуна с шаровидным графитом (ВЧШГ) 1943 год. Наши источники [1] называют днём рождения высокопрочного 7 мая 1948 года, когда состоялся съезд американских литейщиков в Филадельфии и фирмой «International Nickel Company» было сделано публичное заявление о получении высокопрочного чугуна с шаровидным графитом.

Однако авторы [2] официальным днём рождения высокопрочного чугуна с шаровидным графитом склонны считать всё-таки более позднюю дату, а именно 25 октября 1949 года, когда Кейтом Д. Миллисом был получен патент на высокопрочный чугун с шаровидным графитом (ВЧШГ) за номером 2485760 (Cast ferrous alloy).

В тех же годах (1948-1949) в Киеве и Москве начинает активно развиваться это направление: создаются научные школы по разработке технологий получения ВЧШГ и изучению свойств высокопрочных чугунов.

Необходимо отметить, что российский стандарт на высокопрочный чугун, ГОСТ 7293-85, несмотря на название «Чугун с шаровидным графитом для отливок» распространяет своё действие как на высокопрочный чугун с шаровидным графитом (ВЧШГ), так и на высокопрочный чугун с вермикулярным графитом (ВЧВГ).

Свойства высокопрочного чугуна

Свойства высокопрочных чугунов весьма многообразны, однако отличительной особенностью таких чугунов является сочетание хороших литейных свойств и высоких прочностных характеристик. К свойствам высокопрочного чугуна относятся также: хорошая обработка резанием, высокая пластичность, низкая чувствительность к концентраторам напряжения, устойчивость к циклическим нагрузкам.

Литейные свойства высокопрочного чугуна, в частности ВЧШГ:

- высокая жидкотекучесть,

- малая склонность к образованию горячих трещин,

- малая усадка.

Требования к механическим свойствам высокопрочного чугуна регламентированы стандартом ГОСТ 7293-85 (СТ СЭВ 4558-84).

Применение высокопрочного чугуна

Из высокопрочного чугуна с шаровидным графитом изготавливают отливки развесом от десятых долей килограмма до нескольких десятков тонн. Свойства ВЧШГ очень разнообразны, поэтому высокопрочный чугун применяется:

- взамен серого чугуна — для удлинения срока службы отливок (изложниц, прокатных валков, поршней, поршневых колец и др.);

- взамен стали — с целью упрощения и удешевления производства, уменьшения количества металла и рационализации конструкции отливок (коленчатых валов, траверс, шестерен и др.);

- взамен цветных сплавов — целью сокращения расхода дефицитных металлов и уменьшения стоимости машин.

Наряду с конструкционными высокопрочными чугунами применяются высокопрочные чугуны со специальными свойствами: жаростойкий и ростоустойчивый (например, см. Нирезист), стойкий в различных агрессивных средах, антифрикционный высокопрочный чугун с низким коэффициентом трения и т.д.

Самая известная на сегодняшний день область применения высокопрочного чугуна — это производство труб из ВЧШГ.

Получение высокопрочного чугуна

Так как рост производства отливок из ВЧШГ обусловлен исключительно благоприятным сочетанием физико-механических, эксплуатационных и механических свойств этого материала, а также экономическими соображениями, объём производства и потребления отливок из высокопрочного чугуна с шаровидным графитом непрерывно увеличивается.

Получение в структуре чугуна шаровидной формы графита основано на раздельной или совместной обработке жидкого чугуна магнием, РЗМ, кальцием и другими присадками, содержащими в том или ином количестве указанные (сфероидизирующие графит) вещества, присадками.

Наиболее распространённым в мировой практике способом получения высокопрочного чугуна является магниевый процесс, основанный на введении в расплав металлического магния, магниевых лигатур и комплексных модификаторов, содержащих магний.

По теории и практике применения высокопрочного чугуна при изготовлении отливок опубликовано очень большое количество работ, как нашими, так и зарубежными учёными. Равно как и по исследованию механизмов получения высокопрочных чугунов. В качестве примера подобных работ предлагаем ознакомиться с перечнем литературы в настоящем обзоре (см. ниже), а также с разделом Литература сайта www.modificator.ru.

Несмотря на обилие трудов на эту тему, до сих пор дискуссионными остаются такие важные вопросы, как оптимальный состав модификатора, условия и технологии модифицирования, механизм образования графита, режимы термообработки и другие.

Автор: Корниенко А.Э. (ИЦМ)

Литература:

- Бубликов В.Б. Высокопрочному чугуну — 60. — // М.: Литейное производство, 2008, №11. – с. 2-8.

- Ductile Iron Data // Ductile Iron Society. Promoting the production and application of ductile iron castings. [Электронный ресурс], 2010 — Режим доступа: http://www.ductile.org, свободный. — Загл. с экрана.

- Keith D. Millis: the father of ductile iron Online Library

- Корниенко Э.Н., Панов А.Г., Хальфин Д.Ф. Перспективы производства отливок из ЧШГ аустенитно-бейнитного класса // М: Литейщик России, 2006 № 2. [Перейти к статье]

- ГОСТ 7293-85. Чугун с шаровидным графитом для отливок. Марки. — Spheroidal graphite iron for casting. Grades. (Высокопрочный чугун. Высокопрочные чугуны)

- US2485760. Cast ferrous alloy. K.D. MILLIS AT AL.

- Высококачественные чугуны для отливок / В.С.Шумихин, В.П.Кутузов, А.И.Храмченков и др.; Под ред. Н.Н.Александрова — М.: Машиностроение, 1982. — 222 с., ил.

- Любченко А.П. Высокопрочные чугуны. М: Металлургия, 1982. — 120 с. /УДК 669.131.7 Аннотация

- Литовка В.И. Повышение качества высокопрочного чугуна в отливках. Киев: Наук. думка, 1987. — 208 с. /УДК 621.74 : 668.131.7 : 621.746.58 Аннотация

- Захарченко Э.В., Левченко Ю.Н., Горенко В.Г., Вареник П.А. Отливки из чугуна с шаровидным и вермикулярным графитом. Киев: Наук. думка, 1986. — 248 с. /УДК 621.74.04 : 669.131.7 Аннотация

- Получение и свойства чугуна с шаровидным графитом. Под редакцией Гиршовича Н.Г. — М.,Л.: Ленинградское отделение Машгиза, 1962, — 351 с. Аннотация

О высокопрочном чугуне на сайте www.neksova.ru >>>

Конкурс «Я и моя профессия: металловед, технолог литейного производства». Узнать, участвовать >>> —>

Характеристики труб ВЧШГ, особенности производства и использования

Чаще всего трубы из чугуна – сплава железа с высоким содержанием углерода – используются в канализационных системах. Но, кроме этой области, трубы ВЧШГ нашли применение и при обустройстве теплотрасс, водопроводов и газовых магистралей, а также в нефтяной сфере, при создании скважин. Эта статья – о свойствах ВШЧГ, областях применения и монтаже изделий из этого материала.

Что такое ВЧШГ?

Прежде всего следует отметить, что для термина труба ВЧШГ расшифровка довольно проста: это труба из высокопрочного чугуна с шаровидным графитом.

Как известно, чугун содержит большое количество углерода. Путём обработки сплава в сталеплавильном аппарате форсированным доступом воздуха, насыщающего расплав кислородом, получают сталь, в которой углерода значительно меньше. Излишки углерода уходят в образовывающийся в процессе плавки углекислый газ.

Сталь по сравнению с чугуном обладает следующими преимуществами:

- большая устойчивость к резким (ударным) нагрузкам;

- лучшие показатели пластичности и вязкости, обеспечивающие дополнительную прочность материала.

Основной недостаток стали – склонность к коррозии, затрудняющая применение сплава в системах канализации. Для решения этой проблемы можно создавать на поверхности стальных труб защитное покрытие (цинковое, хромовое и т.д.) или выпускать сталь специальных нержавеющих марок (с добавлением в состав ванадия, титана, хрома и других веществ), однако в том и другом случае цена изделий заметно повышается.

Выход из положения был найден в 1943 г., когда во время очередного съезда Американской Ассоциации Литейщиков была внесена идея о возможности модифицировать форму содержащегося в чугуне графита с целью управлять его свойствами. В результате через очень непродолжительное время учёный К. Миллис добился замены в сером чугуне ранее существовавшей пластинчатой формы графита на шаровидную.

Осуществить это получилось при введении в расплав магния в небольшом количестве. В результате конечному покупателю стал доступен очень устойчивый к коррозии недорогой материал, в русском языке и обозначаемый аббревиатурой ВЧШГ.

Характеристики и области применения материала

Свойства чугунных труб ВЧШГ на территории России регламентируются ГОСТом 7293-85.

- превосходные литейные качества;

- высокая прочность, гарантирующая долгий срок службы изделий;

- хорошая пластичность в сочетании с вязкостью;

- устойчивость к точкам возникающего концентрированного напряжения;

- способность хорошо переносить нагрузки циклического характера;

- возможность обработки изделий резанием;

- безопасность материала, экологическая чистота и возможность полной переработки пришедших в негодность изделий;

- стойкость к повышенным значениям давления и температуры;

- сохранение работоспособности при перепадах внешней температуры и влажности;

- возможность транспортировать химически агрессивные среды.

Имеющий такие технологические параметры материал может применяться:

- Как альтернатива серому чугуну – с увеличением срока службы и прочих важных показателей.

- В качестве замены стали – помимо уменьшения стоимости продукции, достоинствами такого технологического решения являются снижение расхода сплава и упрощение процесса литья.

- Вместо сплавов на основе различных цветных металлов – как и во втором случае, главная выгода замены – снижение цены материала.

Методики производства труб из ВЧШГ

Поскольку чугун высокопрочный с шарообразным графитом очень востребован в промышленности, его производство с каждым годом набирает обороты, следовательно, возрастает и количество методов получения этого недорогого качественного материала.

На сегодняшний день наряду с традиционной присадкой – магнием – активно применяются такие вещества, как кальций, редкоземельные металлы и другие.

Всё же самым популярным, отчасти вследствие привычности, является процесс с использованием магния или магнийсодержащих присадок (лигатур).

Получаемые на выходе размеры труб ВЧШГ не влияют на способ их изготовления. На сегодня наиболее дёшево и технологически предпочтительно литьё таких изделий.

Требования к трубам ВЧШГ

Система предъявляемых к таким трубам требований довольно запутана, регламентируется как ГОСТом, так и другими нормативными документами.

Например, при конструировании из ВЧШГ пролегающих под землёй трубопроводов особенности сборки этих контуров определяет СП 40-106-202.

Стандартные характеристики и способы использования напорных труб из того же материала регулируются ТУ 14-161-183-2000.

Однако в том и другом случае сортамент изделий регламентируются ГОСТом 9583-75, согласно которому по толщине стенок выделяют три класса труб: ЛА, А, Б. Для каждой толщины стенок предусмотрена своя система типоразмеров, включающая такие параметры, как условный проход, наружный диаметр изделия, масса трубы в зависимости от длины (предусмотрены значения в диапазоне 2-10 м с шагом 1 м) и масса погонного метра продукции.

У предприятий есть возможность изготавливать продукцию согласно ТУ. Например, завод «Свободный сокол» выпускает трубы ВЧШГ не только с раструбами, но и с возможностью фланцевого соединения. Стоит заметить, безраструбная чугунная канализация становится все более популярной.

Для передачи по водопроводу из данного материала питьевой воды производятся трубы ВЧШГ с ЦПП (покрытие цементно-песчаное), исключающим образование в трубе шлака и усиливающим защиту внутренней поверхности изделия от коррозии. В результате качество поставляемой воды соответствует СанПиНу.

ЦПП обеспечивает трубе как пассивную защиту (в качестве покрытия на поверхности изделия), так и активную (во время намокания в микропорах трубы образуется гидроксид кальция, пассивирующий железо с образованием поверхностной плёнки и таким образом предохраняющий его от разрушения в результате коррозии).

Особенности соединения изделий

Монтаж труб ВЧШГ осуществляется двумя способами: электросваркой и соединением в раструб.

Первый вариант осуществляется с применением специальных электродов.

Алгоритм создания раструбного соединения:

- Очистить внутреннюю поверхность раструба, удалив грязь, жир, частицы песка и т.п. То же сделать с концом второй трубы, проверив наличие фаски и в случае необходимости нарезав её самостоятельно. Смазать торец специальной пастой.

- Проверив целостность манжеты, сложить её в форме сердца и с небольшим усилием ставить в раструб. На открытую область изделия нанести пасту.

- Ровно установить конец второй трубы с нанесённой на расстоянии глубины раструба минус 1 см отметкой в раструбе, зафиксировать подручными средствами и спрессовать соединение.

В случае добросовестного исполнения соединения собранный контур прослужит долго, не требуя срочного ремонта.

Высокопрочный чугун с шаровидным графитом (ВЧШГ)

Высокопрочный чугун с шаровидным графитом обладает высокими физико-механическими свойствами, что обусловлено шаровидной формой графита. Такие образования графита в наименьшей степени ослабляют сечение отливки, придавая ей высокую прочность и пластичность. Механические свойства чугуна регламентируются ГОСТ 7293-85 и представлены в табл. 1. ГОСТ включает восемь марок чугуна. Буквы ВЧ обозначают название чугуна – высокопрочный чугун, последующие цифры указывают на минимально допустимое значение предела прочности при растяжении в кгс/мм 2 . Прочностные и эксплуатационные характеристики материала отливок из ВЧШГ можно варьировать в широком диапазоне не ухудшая литейных и технологических показателей.

Таблица 1. Механические свойства чугуна в литом состоянии или после термической обработки

Механические свойства ВЧШГ в сравнении со сталью:

- Предел прочности такой же или более.

- Более высокое отношение предела текучести к пределу прочности – 0,65-0,80 (у стали – 0,55-0,60).

- Высокая износостойкость.

- Более высокая демфирующая способность.

- Меньшая чувствительность к концентраторам напряжений.

По микроструктуре ВЧШГ подразделяют на ферритный, ферритоперлитный, перлитный, перлитоцементитоферритный и аустенптиый. Различают также высокопрочный чугун с трооститной, трооститоферритной, мартенситной, перлитоцементитной и др. структурами. Ферритный и аустенитный чугуны отличаются высокими пластическими свойствами (относительное удлинение 5—35%, ударная вязкость 2—20 кгс • м/см 2 ). К аустенитным относятся чугуны номаг и нирезист с разным содержанием никеля. Высокие мех. свойства аустенитных чугунов не изменяются до температуры 600°С. Особенно перспективны такие чугуны при эксплуатации в условиях низких температур (вплоть до температуры — 250°С). Перлитный и трооститный чугуны характеризуются высокой прочностью (предел прочности на растяжение 60—140 кгс/мм 2 ) при относительно невысоких пластических свойствах (относительное удлинение — 2,0—6%, ударная вязкость 2,0—6,0 кгс • м/см 2 ). Получению перлитной структуры способствуют никель, медь, хром, марганец и олово. Чугун с перлитной и трооститной структурами отличается высокой износостойкостью; чугун с трооститной и трооститоферритной структурами, получаемыми изотермической закалкой. [1]

Грубо говоря: ВЧШГ обладает механическими свойствами стали (иногда превосходя их) и литейными свойствами серого чугуна (высокая жидкотекучесть, отсутствие склонности к образованию трещин и т.д.). Всё это даёт предпосылки для широкого использования отливок из ВЧШГ в промышленности. Так в частности, срок службы металлургических изложниц из ВЧШГ в 1,5-2,5 раза выше изложниц из серого чугуна.

Интересен опыт чешского предприятия «KASI», освоившего крупномасштабное (крупнейшее в Европе) производство люков смотровых колодцев из ВЧШГ на АФЛ HWS, при этом масса люка была снижена практически на 50%, по сравнению с люками из серого чугуна. Начиная с 80-х годов минувшего столетия московский завод «Водоприбор» также производит люки смотровых колодцев из ВЧШГ на кокильной АФЛ (с вертикальным разъёмом), используя синтетический чугун, масса люка также значительно снижена.

Из ВЧШГ производят детали прокатного и кузнечно-прессового оборудования; горнорудного и дробильно-размалывающего оборудования; детали турбин; корпуса редукторов; детали зубчатых передач и подъемно-транспортного машиностроения.

Меньший удельный вес и значительно более высокая жидкотекучесть ВЧШГ по сравнению со сталью, позволяет с высокой эффективностью использовать отливки из ВЧШГ в автомобилестроении взамен стальных отливок, что ведёт к снижению массы автомобиля и возрастанию его мощности. Из ВЧШГ производят коленчатые валы, шестерни, картеры и т.п.

Значительное место в производстве труб большого диаметра, работающих под высоким давлением, занимают центробежно литые трубы из ВЧШГ. Производство фитингов для метрополитена и туннелей из ВЧШГ позволило значительно снизить их массу.

Использование ЧШГ в станкостроении позволило конструировать сложные литые детали для станков и оборудования тяжелого машиностроения массой более 150 т (матрицедержатели машин инжекционного прессования, цилиндры и станины ковочных прессов, поршни и другие детали), снизить массу литых деталей с сохранением достаточной жесткости. ЧШГ является идеальным материалом для множества ручных инструментов (гаечных ключей, струбцин, калибров и т. д.). В деталях бумагоделательных машин ЧШГ обеспечивает значительный технико-экономический эффект (например, благодаря тому, что модуль упругости ЧШГ на 60 % выше по сравнению с ЧПГ, снижена масса нажимных и сушильных валков машин). ЧШГ — распространенный материал запорной и регулирующей арматуры, работающей в газовой и жидких средах (кислотных, солевых и щелочных). Например, за рубежом из ЧШГ была отлита партия шаровых вентильных заглушек для магистрального газопровода Сибирь — Западная Европа диаметром 1420 мм. Первоначально эти заглушки производились из стальных поковок диаметром 2440 мм и массой 17 т каждая. [4]

Патент на высокопрочный чугун с шаровидным графитом за №2485760 от 25.10.1949 получил Кейт Д. Миллис. С пятидесятых годов минувшего столетия по всему миру началось промышленное производство отливок из ВЧШГ. Первые места по объёмам производства отливок из ВЧШГ на протяжении последних лет делят между собой Япония и США, как наиболее развитые в технологическом плане страны. Сегодня в большинстве промышленно развитых стран объём производства отливок из ВЧШГ среди железоуглеродистых сплавов занимают второе место после серого чугуна.

Чугун с шаровидным графитом

Чугун с шаровидным графитом — это высокопрочный конструкционный материал, имеющий очень хорошие эксплуатационные характеристики. При плавке данного металла добавляется магний, благодаря чему в отливке графит получается не пластинчатый, а практически идеальной шаровидной формы. В итоге чугун с шаровидным графитом отличается лучшими качествами, чем серый и может кинуть вызов стали при сравнении некоторых свойств.

Процесс выплавки сплава довольно простой. Пожалуй, самый распространенный метод получения такого чугуна это — магниевый процесс. Технология заключается в том, что в расплав металлического магния добавляются магниевые лигатуры различных комплексных модификаторов, содержащих магний. Свойства чугуна с шаровидным графитом разнообразные, но особо его выделяет хорошее сочетание литейных свойств и высокая прочность. Данный материал очень пластичен, благодаря чему хорошо обрабатывается резанием. Достаточно устойчив к переменным нагрузкам и отличается низкой чувствительностью к концентраторам напряжения. Структура металлической основы может быть ферритной или перлитной. В ферритной допускается до 20% включений перлита, а в перлитной — 20%феррита.

Марки чугуна с шаровидным графитом

Технология маркировки чугунов с шаровидным графитом имеет определенный ГОСТом порядок и выполняется с применением буквенного и числового обозначения. Так маркировка «ВЧ» означает высокопрочный чугун, после него указываются цифры, информирующие о временном сопротивлении при растяжении, данные предоставляются в Мпа, для получения полного числа необходимо указываемый показатель умножить на 10.

Условное обозначение может выглядеть так-ВЧ50 ГОСТ7293-85, цифра 50 показывает временное сопротивление при растяжении 500Мпа, ВЧ45-временное сопротивление 450 Мпа, ВЧ80-временное сопротивление 800Мпа, и т.д. Перечисленные марки чугуна с шаровидным графитом хорошо обрабатывается резанием, плавится при более низкой температуре и обладает отличными литейными и механическими свойствами, лишь немногим хуже стали. Марки чугуна с шаровидным графитом ВЧ100-4-3, ВЧ110-6-5 имеют предел прочности 100-120кгс/мм 2 согласно ГОСТу7293-70. Такие марки используют при отливке коленчатых валов, гильз цилиндров, распределительных валов и других испытывающих сильную нагрузку деталей. Высокие марки ВЧ80, 100 можно получить с помощью микролегирования с последующей нормализацией отливки.

Условное обозначение может выглядеть так-ВЧ50 ГОСТ7293-85, цифра 50 показывает временное сопротивление при растяжении 500Мпа, ВЧ45-временное сопротивление 450 Мпа, ВЧ80-временное сопротивление 800Мпа, и т.д. Перечисленные марки чугуна с шаровидным графитом хорошо обрабатывается резанием, плавится при более низкой температуре и обладает отличными литейными и механическими свойствами, лишь немногим хуже стали. Марки чугуна с шаровидным графитом ВЧ100-4-3, ВЧ110-6-5 имеют предел прочности 100-120кгс/мм 2 согласно ГОСТу7293-70. Такие марки используют при отливке коленчатых валов, гильз цилиндров, распределительных валов и других испытывающих сильную нагрузку деталей. Высокие марки ВЧ80, 100 можно получить с помощью микролегирования с последующей нормализацией отливки.

Высокопрочный чугун с шаровидным графитом

Благодаря тому, что высокопрочный чугун с шаровидным графитом имеет не пластинчатые графитные включения, а шаровидные, сплав отличают высокие показатели прочности, износоустойчивости, хорошие механические и литейные свойства. В силу этого, высокопрочный чугун с шаровидным графитом очень успешно применяется для изготовления ответственных деталей в машиностроении – коленчатые и распределительные валы, поршни дизельных двигателей, коромысла клапанов, различные детали сцепления и другие конструкции, работающие под высокими разнообразными нагрузками. Для изготовления отливок применяют следующие марки: ВЧ35, ВЧ40, ВЧ45, ВЧ50, ВЧ60, ВЧ70, ВЧ80, ВЧ100. Также применяется для изготовления высокопрочных труб водоснабжения, а также газовых и нефтепроводов. Трубы из этого материала довольно высокопрочные, долговечные и характеризуются замечательными эксплуатационными свойствами. По своим характеристикам высокопрочный чугун с шаровидным графитом практически полностью соответствует чугуну с шаровидным графитом.

Оставьте свой комментарий Отменить ответ

Как ни странно, но единой классификации металлов не существует и…

Высокопрочный чугун с шаровидным или вермикулярным графитом (ВЧШГ, ВЧВГ)

Отличительной особенностью ВЧШГ являются его высокие механические свойства (табл. 1, 2), обусловленные шаровидной формой графита, который не оказывает сильного надрезывающего воздействия на металлическую основу, вследствие чего вокруг сфероидов графита в меньшей степени возникает концентрация напряжений. При этом ВЧШГ, как и другие чугуны, можно получать со всеми известными структурами металлической основы, выбирая состав металла, в том числе его легирование, технологию производства и методы термической обработки (табл. 3).

Кроме того, ВЧШГ имеет хорошие коррозионную стойкость (не ниже, чем СЧ, см. табл. 2 в статье коррозионная стойкость чугуна), жаростойкость, хладостойкость, антифрикционные свойства, обрабатываемость и может подвергаться сварке и автогенной резке.

ВЧШГ имеет хорошие литейные свойства: высокую жидкотекучесть, незначительную склонность к образованию горячих трещин. Вместе с тем его склонность к образованию усадочных раковин и литейных напряжений выше, чем у СЧ, и находится на уровне этих свойств для стали или ковкого чугуна.

Наиболее существенным для механических свойств ВЧШГ является получение графита правильно шаровидной формы. Шаровидная форма графита зависит от состава металла, условий модифицирования, шихтовых материалов и других условий плавки и от скорости охлаждения отливки. Чем больше скорость охлаждения, тем ближе к шаровидной форме и дисперсией включения графита. Для получения заданных свойств в отливках с большей толщиной стенки уменьшают содержание С и Si в чугуне с повышением их соотношения (табл. 3). Для получения чугуна высоких марок используют легирование небольшим количеством Ni, Сr, Сu, Мо.

| Чугун | σв, МПа | σ0,2, МПа | δ, % | HB |

|---|---|---|---|---|

| не менее | ||||

| Ферритный чугун | ||||

| ВЧ 35 | 350 | 220 | 22 | 140-170 |

| ВЧ 40 | 400 | 250 | 15 | 140-202 |

| Перлитно-ферритный чугун | ||||

| ВЧ 45 | 450 | 310 | 10 | 140-225 |

| ВЧ 50 | 500 | 320 | 7 | 153-245 |

| Перлитный чугун | ||||

| ВЧ 60 | 600 | 370 | 3 | 192-277 |

| ВЧ 70 | 700 | 420 | 2 | 228-302 |

| ВЧ 80 | 800 | 480 | 2 | 248-351 |

| Бейнитный чугун | ||||

| ВЧ 100 | 1000 | 700 | 2 | 270-360 |

| Чугун с вермикулярным графитом (не регламентирован ГОСТом) | ||||

| Ферритный | 330-380 | — | 3-8 | 135-170 |

| Перлитный | 500-600 | — | 2 | 190-250 |

| Чугун | При растяжении | При сжатии | При кручении | ||||

|---|---|---|---|---|---|---|---|

| E∗10 -3 , МПа | σ-1, МПа | σc, МПа | μ | ψ, % | τ , МПа | τ-1, МПа | |

| Ферритный ЧШГ | 165-175 | 120-150 | 1000-1400 | 0,28-0,29 | 12-20 | 400-460 | 130-160 |

| Перлитный ЧШГ | 175-185 | 160-200 | 1500-2000 | 0,28-0,29 | 4-8 | 500-780 | 180-230 |

| Бейнитный ЧШГ | 180-190 | 240-400 | 1800-2200 | 0,28-0,29 | 2-4 | 700-900 | 220-300 |

| Чугун | При срезе | φ, %, при вибрации с нагрузкой, равной 1/3σ0,2 | α , кДж/м 2 | При изгибе | ||

|---|---|---|---|---|---|---|

| τв, МПа | G∗10 3 , МПа | σ-1, МПа | σи, МПа | |||

| Ферритный ЧШГ | 320-400 | 65-75 | 10-14 | 150-200 | 235-258 | 750-900 |

| Перлитный ЧШГ | 400-550 | 75-80 | 8-10 | 80-200 | — | 850-1200 |

| Бейнитный ЧШГ | 550-700 | 80-85 | 7-10 | 50-150 | — | 1200-1400 |

| Чугун | Мас. доля элементов, % | Рекомендуемая термическая обработка | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| C | Si | Mn | P | S | Cr | Cu | Ni | ||||||

| Толщина стенки, мм | |||||||||||||

| до 50 | 50-100 | >100 | до 50 | 50-100 | >100 | не более | |||||||

| ВЧ 35 | 3,3-3,8 | 3,0-3,5 | 2,7-3,2 | 1,9-2,9 | 1,3-1,7 | 0,8-1,5 | 0,2-0,6 | 0,1 | 0,02 | 0,05 | — | — | Отжиг |

| ВЧ 40 | 3,3-3,8 | 3,0-3,5 | 2,7-3,2 | 1,9-2,9 | 1,2-1,7 | 0,5-1,5 | 0,2-0,6 | 0,1 | 0,02 | 0,1 | — | — | » |

| ВЧ 45 | 3,3-3,8 | 3,0-3,5 | 2,7-3,2 | 1,9-2,9 | 1,3-1,7 | 0,5-1,5 | 0,3-0,7 | 0,1 | 0,02 | 0,1 | — | — | Без обработки |

| ВЧ 50 | 3,2-3,7 | 3,0-3,3 | 2,7-3,2 | 1,9-2,9 | 2,2-2,6 | 0,8-1,5 | 0,3-0,7 | 0,1 | 0,02 | 0,15 | — | — | > > |

| ВЧ 60 | 3,2-3,6 | 3,0-3,3 | 2,4-2,6 | 2,4-2,8 | 0,3-0,7 | 0,1 | 0,2 | 0,15 | 0,3 | 0,4 | Нормализация | ||

| ВЧ 70 | 3,2-3,6 | 3,0-3,3 | — | 2,6-2,9 | 2,6-2,9 | — | 0,4-0,7 | 0,1 | 0,015 | 0,15 | 0,4 | 0,6 | » |

| ВЧ 80 | 3,2-3,6 | — | — | 2,6-2,9 | — | — | 0,4-0,7 | 0,1 | 0,01 | 0,15 | 0,6 | 0,6 | Двойная нормализация |

| ВЧ 100 | 3,2-3,6 | — | — | 3,0-3,8 | — | — | 0,4-0,7 | 0,1 | 0,01 | 0,15 | 0,6 | 0,8 | Закалка и отпуск |

Некоторые примеси оказывают вредное влияние на процесс модифицирования, а следовательно, и на свойства ВЧШГ. Поэтому их содержание должно быть ограничено (0,009% РЬ; 0,13% Sn; 0,026% Sb; 0,04% Ti; 0,08% As; 0,3% Al).

Получение ШГ в чугуне возможно при обработке расплава сфероидизирующими металлами (Mg, Са, Се и др.) и их смесями с другими металлами или неметаллами. Чаще всего применяют магниевые лигатуры на основе Ni, Сu, Si или Са. Чтобы подавить демо-дифицнрующие влияния примесей, всегда имеющихся в чугуне, в лигатуры к магнию дополнительно вводят один или несколько РЗМ.

Способы получения чугуна с вермикулярным графитом принципиально не отличаются от способов получения ВЧШГ, за исключением меньшего количества глобуляризирующих элементов, вводимых в расплав при модифицировании.

Механические свойства чугуна с вермикулярным графитом ближе к свойствам чугуна с шаровидным графитом, а литейные свойства — к чугуну с пластинчатым графитом. ВЧВГ обладает меньшей чувствительностью к изменению толщины стенки отливки, чем чугун с пластинчатым и шаровидным графитом, и вследствие этого может более успешно использоваться в качестве конструкционного материала для крупногабаритных массивных деталей.

Изменение механических свойств ВЧШГ и ВЧВГ при повышенных температурах приведено в (табл. 4). Прочность до 400—450 °С изменяется незначительно, причем она сначала несколько снижается при 150—200 °С, как у многих железоуглеродистых сплавов, а затем снова возрастает при 350—400 °С.

| Чугун | Механические свойства | Температура испытаний, °C | |||||||

|---|---|---|---|---|---|---|---|---|---|

| 20 | 200 | 350 | 400 | 450 | 500 | 550 | 600 | ||

| ВЧШГ: ферритный | σв, МПа | 432 | — | — | 351 *1 | — | 223 | — | 130 |

| δ, % | 15,8 | — | — | 14,6 *1 | — | 15,2 | — | 21,9 | |

| перлитный | σв, МПа | 585 | — | — | 567 *1 | — | 362,5 | — | — |

| δ, % | 1,2 | — | — | 7,2 *1 | — | 11,1 | — | — | |

| E∗10 -4 , МПа | 17,74 | 17,05 | 16,27 | 15,97 | — | 15,29 | — | 14,50 | |

| ЧВГ *2 | σв, МПа | 416 | — | 416 | 402 | 382 | 335 | 286 | 216 |

| δ, % | 3,5 | — | 3,0 | 2,0 | 2,8 | 4,2 | 8,0 | 12,0 | |

| ферритный | σв, МПа | 387 | — | 382 | 372 | 363 | 314 | 269 | 206 |

| δ, % | 5 | — | 4,0 | 3,0 | 4,5 | 6,0 | 10,0 | 14,0 | |

| E∗10 -4 , МПа | 15,19 | 14,62 | 13,76 | 13,42 | — | 13,03 | — | 11,44 | |

| перлитный | σв, МПа | 480 | — | 493 | 470 | 420 | 392 | 309 | 237 |

| δ, % | 2,6 | — | 2,0 | 1,8 | 1,2 | 1,5 | 3,2 | 7,0 | |

| E∗10 -4 , МПа | 16,46 | 15,87 | 15,09 | 14,89 | — | 14,11 | — | 13,42 | |

| КЧ 35-10 | σв, МПа | 333 | 315 | 341 | 312 | 261 | 223 | 169 | 107,6 |

| δ, % | 12,0 | 7,7 | 9,4 | 9,6 | 12,2 | 15,7 | 23,4 | 34,6 | |

| E∗10 -4 , МПа | 16,6 | 14,4 | 12,6 | 11,7 | 11,1 | 10,2 | — | — | |

| СЧ30 | σв, МПа | 319,7 | 307 | 315 | 323 | 304,4 | 276,6 | 246 | 212 |

| δ, % | 0,13 | 0,31 | 0,64 | 0,83 | 1,0 | 0,18 | 1,28 | 1,6 | |

| E∗10 -4 , МПа | 13,9 | 13,4 | 12,6 | 12,2 | — | 11,8 | — | 11,6 | |

| *1 Температура испытания 425 | |||||||||

| *2 ЧВГ в литом состоянии, ферритный после отжига, перлитный после нормализации | |||||||||

Модуль упругости у всех типов чугуна монотонно снижается с повышением температуры.

По герметичности высокопрочный чугун значительно превосходит серый вследствие отсутствия графитовой пористости и пригоден для деталей, работающих под давлением до 40 МПа.

Хорошая износостойкость обусловливает частое использование его для деталей, работающих в условиях абразивного изнашивания и трения при высоких давлениях и затрудненной смазке. Наиболее благоприятной в этом случае металлической основой нелегированного ВЧШГ является перлитная, характеризующаяся меньшим коэффициентом трения f. У перлитного чугуна (НВ 270) f=0,63 при давлении р=1,4 МПа, f=0,52 при р=2,5 МПа, а при перлитно-ферритной основе (НВ 207) f соответственно 0,7 и 0,62.

Сила резания ВЧШГ на 50—60% выше, чем у серого чугуна той же твердости, но при эквивалентных значениях σв обрабатываемость ВЧШГ лучше, чем СЧ. Параметры шероховатости обработанной поверхности у ВЧШГ ниже, вследствие обособленности выделений графита в нем.

ВЧШГ трубы: особенности и преимущества высокопрочного чугуна и монтажа изделий из него

ВЧШГ трубы – оптимальный выбор для обустройства водопровода и канализационных систем. Для изготовления используют особый высокопрочный чугун с шаровидным графитом (отсюда аббревиатура ВЧШГ). Внутри изделий наносят цементно-песчаное покрытие. Такие детали отличаются по эксплуатационным характеристикам в лучшую сторону по сравнению как с обычными чугунными (из серого чугуна), так и стальными.

Трубы из высокопрочного чугуна имеют высокие эксплуатационные характеристики, отличаются прочностью и хорошо поддаются обработке

ВЧШГ: что это такое и в чем его плюсы

Патент на ВЧШГ был выдан американцу К.Д.Миллису в 1949 году. Шаровидная форма графита в расплаве чугуна позволила значительно изменить его свойства. Новый материал оказался чрезвычайно выгодным благодаря сочетанию ряда параметров:

- физико-механических;

- эксплуатационных;

- экономических.

ВЧШГ успешно потеснил серый чугун за счет большей прочности и пластичности. В отличие от стали, новый материал практически не давал трещин и слабо поддавался коррозии. Его применение вместо стали и цветных металлов позволяло значительно сэкономить на стоимости материалов. ВЧШГ оказался недорог в изготовлении. Другие достоинства, объясняющие распространение материала:

- устойчив к циклическим нагрузкам;

- высокая пластичность;

- хорошо поддается обработке резанием.

Применение труб из прочного чугуна вместо стальных позволяет существенно экономить средства

Полезно знать! Советский ГОСТ на высокопрочный чугун 7293-85 действует поныне. Он распространяется, помимо ВЧШГ, также на ВЧВГ, где графит представлен в вермикулярной форме.

Способ производства и технические характеристики ВЧШГ труб

Серый чугун применяли для прокладки трубопроводов и систем канализации с середины XIX века. Долговечность материала, как главная его ценность, снижалась хрупкостью чугуна. А хрупкость предопределялась пластинчатой формой углерода (графита). Применение литья с использованием магниевого процесса позволило придать графиту шаровидную форму (овальную, сферическую). Серый чугун разогревается до температуры 1480-1538º С. Добавление специальных магниевых присадок (лигатур) придает графиту сферическую форму. Полученные после термического отпуска отливки сохраняют достоинства обычного серого чугуна:

- слабую подверженность коррозии;

- высокую прочность при сжатии;

- устойчивость к циклическим нагрузкам.

Помимо этого, высокопрочный чугун обрел целый ряд преимуществ, присущих стали:

- ударопрочность;

- прочность на разрыв;

- упругость;

- относительное удлинение.

Маленькие шарики графита исключили появление трещин и прочих дефектов в ходе литья. Новый материал избавился от хрупкости предшественника. Высокопрочный чугун оказался ковким, пластичным.

Технология производства позволила трубам из ВЧШГ избавиться от хрупкости, которая в значительной мере ограничивает применение таких изделий

Внутреннее покрытие трубы ВЧШГ из цементно-песчаного раствора создает активный и пассивный защитный барьер. Слой раствора изолирует внутренние стенки изделия и обеспечивает пассивную защиту. Процесс гидратации цемента представляет собой активную защиту. В порах цемента образуется насыщенный раствор гидроокиси кальция. Появляется субмикроскопический покров из оксидов железа. Он изолирован цементным раствором от водного потока и останавливает процесс коррозии.

Цементно-песчаное покрытие (ЦПП), нанесенное на внутреннюю сторону изделия, дает не только противодействие коррозии. Оно положительно сказывается на гидравлических свойствах труб. Внутренняя облицовка не позволяет образоваться отложениям и налету. В процессе эксплуатации ЦПП отмечается эффект самосонации (самоуплотнения). ЦПП становится более прочным и плотным. Оно лучше противодействует коррозии и обеспечивает высокий коэффициент проходимости потока жидкости.

Предохраняя внутреннюю поверхность от воздействия агрессивных жидкостей используют высокоглиноземистый (сульфатостойкий) цемент. ЦПП на его основе обеспечивает высокой сопротивляемостью к абразивному воздействию, истиранию. Оно проявляет значительную устойчивость к химическим составам.

Важная информация! Срок службы ВЧШГ труб составляет сто лет. Их применяют тогда, когда невозможно использовать конструкции из других материалов в силу технологических, технических или экономических показателей.

Трубы ВЧШГ используются для прокладки различных магистралей, в том числе и подземных коммуникаций

Какие технические характеристики обусловили широкое применение ВЧШГ труб? К ним следует отнести:

- высокий порог пластичности (не мене 300 Н/мм 2 );

- прочность на разрыв (до 420 МПа);

- эластичность (прочность на изгиб) – до 270 Мпа;

- относительное удлинение доходит до 10% — для Ду 60-1000 мм и до 7% — для Ду 1100-2000 мм;

- сопротивление овализации (не подвержены существенным деформациям);

- ударопрочность.

Условия хранения

Иногда возникает необходимость отправить чугунные ВЧШГ трубы на хранение. Перед отправкой на складирование изделия следует проверить. Обнаруженные наружные повреждения или дефекты внутреннего покрытия – устранить. Складируют в соответствии с общими правилами хранения металлопроката. Укладывают в штабели по диаметру на ровную поверхность. Штабель не должен превышать по высоте 2,5 м. Крайне важно, чтобы срок хранения чугунных труб в штабеле был минимальным. Иначе возникают трещины во внутреннем покрытии, сокращается срок службы изделия.

Особенности монтажа

Высокопрочные трубы с шаровидным графитом монтируют методом последовательного наращивания. При этом строго соблюдается запроектированный профиль трубопровода.

Трубы могут быть соединены методом последовательного наращивания, когда ровный край следующей трубы вставляется в раструб предыдущей

Важно! Если нужно укоротить трубу, то закругляют ее гладкий конец. Или выполняют фаску 5 x 30°.

Перед началом монтажа наружная и внутренняя поверхности труб и фланцевых частей очищаются от загрязнения, посторонних предметов. Приспособления для захвата и опускания в траншею монтируемых соединений должны обеспечивать сохранность частей трубопровода. Недопустимо, чтобы изделия ударялись друг о друга, по твердым предметам, дабы избежать деформаций.

Уплотнительное резиновое кольцо в раструбном кольцевом пазе позволяет осуществить уплотнение при стыковке труб. Для этого производится радиальное сжатие уплотнительного кольца. Проверяется правильность размещения его гребня.

Монтаж ВЧШГ труб под соединение «Tyton»

Удобно определять границы монтажа гладкого конца в раструб при использовании раструбного соединения «Tyton». Для этого на трубах нанесена специальная метка. Для других типов соединений специальная метка не наносится.

Внутренняя поверхность уплотнительного кольца и наружная поверхность гладкого конца чугунной трубы до специальной метки покрывается тонким слоем смазки. Важно не допустить попадания смазки между уплотнительным кольцом и внутренней поверхностью трубы.

ВЧШГ — высокопрочный чугун с шаровидным графитом

ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ ДЛЯ ОТЛИВОК

Spheroidal graphite iron for castings. Grades

МКС 77.080.10

ОКП 41 1130

Дата введения 1987-01-01

Постановлением Государственного комитета СССР по стандартам от 24 сентября 1985 г. N 3008 дата введения установлена 01.01.87

Ограничение срока действия снято по протоколу N 7-95 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС N 11-95)

ВЗАМЕН ГОСТ 7293-79 в части марок чугуна

ПЕРЕИЗДАНИЕ

Настоящий стандарт распространяется на чугун для отливок, имеющий в структуре графит шаровидной или вермикулярной формы, и устанавливает марки чугуна, определяемые на основе механических свойств.

1. МАРКИ

1.1. Для изготовления отливок предусматриваются следующие марки чугуна ВЧ 35; ВЧ 40; ВЧ 45; ВЧ 50; ВЧ 60; ВЧ 70; ВЧ 80; ВЧ 100.

ВЧ 50 ГОСТ 7293-85

2. МЕХАНИЧЕСКИЕ СВОЙСТВА

2.1. Механические свойства чугуна в литом состоянии или после термической обработки должны соответствовать требованиям, указанным в таблице.

2.2. Относительное удлинение, твердость и ударная вязкость определяются при наличии требований в нормативно-технической документации и должны соответствовать нормам, приведенным в приложении 1. По согласованию между изготовителем и потребителем допускается устанавливать значения относительного удлинения, твердости и ударной вязкости, отличающиеся от указанных в приложении 1.

2.3. Рекомендуемый химический состав приведен в приложении 2.

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Испытания на растяжение проводят по ГОСТ 1497-84 на одном образце диаметром 14 мм с расчетной длиной 70 мм (черт.1). Допускается применять образцы других размеров, если это оговорено в нормативно-технической документации или на чертеже отливки.

3.2. Испытание на ударную вязкость KCV проводят на трех образцах шириной 10 мм по ГОСТ 9454-78.

3.3. Определение твердости проводят по ГОСТ 27208-87.

3.4. При получении неудовлетворительных результатов испытаний по одному из требуемых показателей, по нему проводят повторные испытания на удвоенном количестве образцов.

Результаты испытаний считаются удовлетворительными, если они соответствуют требованиям настоящего стандарта для всех испытанных образцов.

3.5. При получении неудовлетворительных результатов испытаний образцов в литом состоянии допускается их термообработка вместе с отливками с последующей проверкой механических свойств в соответствии с пп.3.1 и 3.4 настоящего стандарта.

3.6. Для определения механических свойств чугуна применяют отдельно отлитые заготовки, форма и размеры которых приведены на черт.2, 3.

— в зависимости от размера и количества образцов

Допускается применять приливные заготовки других размеров, если это оговорено в нормативно-технической документации или чертеже отливки. Место вырезки образцов указано на черт.2, 3 штриховкой.

3.7. Условия заливки заготовок для образцов должны соответствовать условиям заливки отливок.

3.8. При применении термической обработки для снятия литейных напряжений в отливках допускается для определения механических свойств использовать заготовки в литом состоянии.

Технология получения высокопрочного чугуна с шаровидным графитом

Известно, что высокопрочный чугун с шаровидным графитом (ВЧШГ) получают путем модифицирования жидкого чугуна сфероидизирующими модификаторами, содержащими магний, церий и иттрий. Чугун, подвергаемый модифицированию, должен удовлетворять ряду приведенных ниже требований, выполнение которых является задачей плавки.

Требования к жидкому чугуну.

Важнейшим требованием к химическому составу жидкого металла при получении высокопрочного чугуна с шаровидным графитом является низкое содержание серы — до 0,03%.Т1ри этом снижение содержания серы способствует уменьшению расхода дорогостоящих модификаторов.

Техническими условиями, принятыми на ВАЗе и КамАЗе, допускается содержание серы не более 0,012%. Составить шихту с таким низким содержанием серы практически невозможно, поэтому важнейшей задачей плавки является десульфурация. В связи с этим использование для плавки дуговых пеней с основной футеровкой в данном случае является оправданным, несмотря на высокое пылегазовыделение и шум.

При наведении основного шлака рекомендуется вводить известь (6 кг/т металла) для снижения избыточного количества серы на 0,001 %. Содержание в чугуне демодификаторов Pb, Bi, Sn, Sb, As, Ti, Al даже в незначительных количествах препятствует сфероидизации графита. С учетом этого требуется тщательный отбор шихтовых материалов. Не допускается использование лома неизвестного происхождения. Помимо первичных материалов и возврата используются стальные отходы кузнечно-прессового производства.

Температура чугуна при модифицировании должна быть выше, чем при модифицировании серого чугуна, 1480. 1530 °С. Это объясняется тем, что на испарение магния, введенного в расплав, требуется значительное количество теплоты (при введении каждого 1 % Mg температура чугуна снижается на 80. 90 °С).

Сфероидизирующне модификаторы.

Шаровидная форма графита в чугуне достигается использованием модификаторов, содержащих магний, церий и иттрий. Модификаторы на основе магния, в свою очередь, разделяют на металлический магний и магнийсодержащие лигатуры. Металлический магний имеет плотность в 4 раза меньшую, чем расплавленный чугун, поэтому при простом введении его в металл он всплывает и сгорает ослепительно ярким пламенем. При принудительном погружении его в расплав чугуна при температуре 1400 °С магний испаряется и давление его паров может достигать 0,7 МПа. Пары магния, выходя из расплава, вызывают интенсивное перемешивание и выбросы металла. Над поверхностью расплава пары магния сгорают. Обычно в металле остается не более 1/10 количества введенного в него магния.

Для улучшения усвоения магния расплавом используются магнийсодержащие лигатуры, магний—кремний—железо, магний-никель, магний—медь, магний—никель—медь и др. Особенно широкое распространение получили в свое время тяжелые лигатуры содержащие около 85 % никеля. Плотность такой лигатуры выше, чем жидкого чугуна, что в сочетании с относительно низким содержанием магния предопределяет ее хорошее усвоение и незначительный пироэффект.

Однако никель возвращается в шихту в составе возврата и практически не угорает в процессе плавки. Учитывая, что доля возврата при производстве ВЧШГ составляет не менее 40%, содержание никеля в металле быстро растет от плавки к плавке, если в шихте используется более 10 % возврата. Это создает организационные трудности, связанные с использованием излишков возврата чугуна, модифицированного никель-магниевой лигатурой.

Учитывая отбеливающее действие магния, производят вторичное модифицирование ферросилицием ФС75 в количестве от 0,3 до 1 % в зависимости от толщины стенки отливки.

Цериевые модификаторы. Температура кипения церия около 3450 °С, поэтому при вводе его в расплав чугуна не наблюдается выбросов металла, и, кроме того, температура расплава может быть ниже (1390. 1410 °С). Однако для равномерного распределения его необходимо принудительное перемешивание металла.

Церий, так же как и магний, является активным десульфуратором, но в отличие от магния не образует черных пятен в структуре отливок при повышенном содержании серы в исходном чугуне.

Для получения высокопрочного чугуна с шаровидным графитом церий применяется в виде многообразных лигатур, таких как ферроцерий, мишметалл, цериевый мишметалл, сиитмиш и другие, содержащие около 50 % Се.

Комплексные модификаторы, разнообразные по составу и свойствам, получили в настоящее время наибольшее распространение. Наряду с магнием, который производит сфероидизирующее действие и перемешивание, в них обычно входит кремний, предотвращающий отбел. Церий и кальций в комплексных модификаторах способствуют связыванию избытка серы.

Модификатор ФЦМ5, содержащий 5 % магния, успешно применялся при литье коленчатых валов трактора «Владимирец». В модификаторах марок ЖКМК1 . ЖКМК10 помимо железа содержатся Mg, Са, Si и редкоземельные элементы.

В настоящее время наибольшее применение имеют модификаторы ФСМг5 и ФСМг6, содержащие соответственно 5 и 6 % Mg и использующиеся как для внутриформенного, так и для ковшового модифицирования.

Сфероидизирующие модификаторы в размельченном состоянии не подлежат длительному хранению, так как входящие в них элементы легко окисляются.

Иттривые модификаторы не получили до настоящего времени промышленного применения.

Способы введения в расплав сфероидизирующих модификаторов. Из всего многообразия способов ввода в расплав сфероидизирующих модификаторов к настоящему времени получили применение лишь несколько способов, удовлетворяющих условиям техники безопасности и обеспечивающих достаточно высокий коэффициент усвоения модификатора. Способ ввода модификатора выбирают с учетом масштабов производства и стоимости применяемого оборудования.

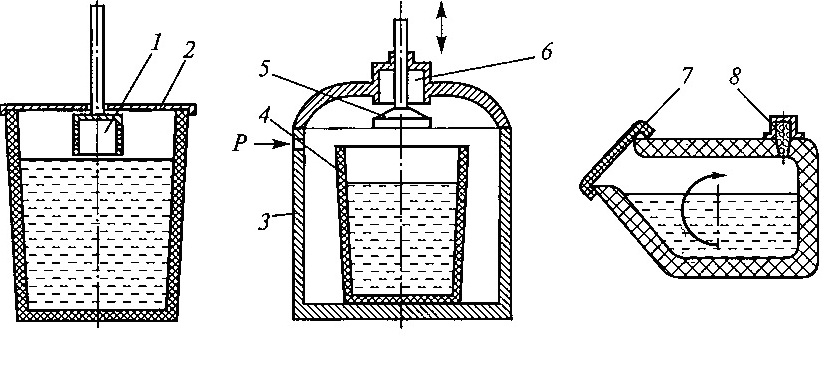

Для целей лабораторных и исследовательских работ, а также при небольших объемах производства предпочтителен способ ввода модификатора под колокольчиком в ковше с металлической крышкой (рис.1, а).

Рис. 1. Способы ввода в расплав сфероидизирующих модификаторов: а — под колокольчиком; б — в автоклаве; в — в герметизированном ковше-конвертере; 1 — колокольчик; 2 — крышка; 3 — корпус автоклава; 4 — ковш с металлом; 5— мешалка; 6— полость для модификатора; 7— крышка ковша; 8 — модификатор

В шамотографитовый или стальной колокольчик 1 с отверстиями в боковых стенках закладывают бумажный пакет с навеской модификатора. Пакет закрепляют в колокольчике вязальной проволокой. Крышку 2 надевают на штангу колокольчика и устанавливают на ковш. Колокольчик опускают в глубь металла.

При использовании тяжелой никель-магниевой лигатуры широко используется ввод ее под струю в разливочный ковш.

При использовании в качестве модификатора металлического магния наилучшие результаты дает применение автоклава (рис.1, б). В стальной корпус автоклава 3 при снятой крышке устанавливают ковш с металлом 4. В полость 6 крышки закладывают навеску магния и закрывают ее мешалкой 5. Крышку устанавливают на корпус автоклава, стык между ними герметизирован. Между крышкой и штоком мешалки также имеется уплотняющая манжета. После подачи воздуха в автоклав под давлением Ρ пневматический цилиндр опускает мешалку вниз, при этом модификатор падает в металл, который перемешивается в процессе возвратно-поступательного движения мешалки.

Широкое распространение получили также герметизированные Ковши, принцип действия которых показан на рис. 1, в. В боковую полость ковша закладывают навеску модификатора 8. После заливки металла ковш закрывают крышкой и поворачивают в вертикальное положение.

Установлено, что минимальное количество остаточного магния, необходимое для получения шаровидной формы графита в чугуне в любом сечении отливки, должно быть не менее 0,03 %. С учетом коэффициента усвоения модификатора количество магния, вводимого с модификатором, должно быть около 0,4 %. При использовании комплексных сфероидизирующих модификаторов суммарное содержание в них магния, кальция и редкоземельных элементов должно быть эквивалентно указанному выше содержанию магния.

Расход модификатора зависит от его состава, способа ввода в металл, содержания в металле серы, температуры металла и других факторов и составляет от 0,15 % для металлического магния, вводимого в автоклаве, до 2,5 % для лигатур при добавлении их в ковш. Необходимое и достаточное количество вводимого модификатора уточняется только опытным путем.

Источник:

Трухов А.П., Маляров А.И. Литейные сплавы и плавка. М. Академия, 2004.