124491 (Технологический процесс изготовления круглой протяжки)

Основы построения технологических процессов изготовления режущего инструмента. Типовые технологические процессы обработки инструментов , страница 12

Возможно применение комбинированного метчика, совмещающего элементы плашечного (нарезного) и маточного (калибровочного) метчиков.

Технология изготовления протяжек

Протяжки по конструктивно-технологическим признакам делятся на6

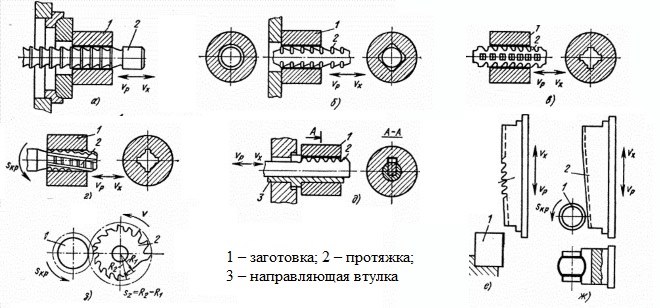

1. Внутренние и наружные

2. Работающие по профильной, генераторной и прогрессивной схемам резания.

Протяжки могут цельными и сборными.

Характерной особенностью большинства протяжек является их значительная длина и большая величина отношения длины к диаметру или к высоте. В связи с этим к протяжкам предъявляются высокие требования по соосности режущих и направляющих частей.

Стружка должна легко выходить из впадин. Материал для изготовления протяжек должен обладать высокой износостойкостью, незначительной деформацией при термообработке и податливостью при правке.

Протяжки изготавливают из инструментальной легированной стали ХВГ, быстрорежущей стали Р9 и Р18 и с пластинками из твердых сплавов.

Технология изготовления внутренних протяжек

Протяжки для обработки отверстий изготавливают из легированной стали ХВГ.

Сложные и блочные протяжки рекомендуется делать из быстрорежущей стали Р18. Крупные протяжки рекомендуется изготавливать из стали Р9, обладающей меньшей карбидной ликвацией.

Шлицевые протяжки диаметром более 60 мм можно делать сборными.

На рис.10 показана маршрутная технология изготовления шлицевых протяжек.

В качестве технологической базы при обработке круглых, шлицевых и многогранных протяжек принимаются центровые отверстия.

Для протяжек с отношением длины к диаметру больше 12 применяется дополнительная установочная опорная база в виде цилиндрической шейки, обрабатываемой в центрах. После обработки опорной базы обработка ведется в центрах и в люнете.

Токарная обработка ведется в два перехода – черновой и чистовой.

После черновой обработки проводят проверку и правку.

Затем режущая часть обтачивается на конус.

При конусности до 3 0 обтачивание ведется путем смещения задней бабки.

После чистового обтачивания протяжки производится разметка и протачивание выемок. Разметка ведется резцом на токарном станке.

Обработка профиля зубьев начинается с режущих зубьев. Они обтачиваются на той же установке, на которой обтачивается конус.

Калибрующие зубья обтачиваются без смещения заднего центра.

Протачивание профиля зубьев производится с подвижным люнетом, устанавливаемым возле каждого протачиваемого зуба.

Профилирование впадин между зубьями ведется фасонными дисковыми или призматическими резцами. В условиях серийного производства применяют блок резцов. Профилирование впадин ведется в несколько переходов, количество которых зависит от формы впадины. Резец перемещается в поперечном направлении, образуя при этом спинку зуба, и в продольном направлении для образования переднего угла.

Шлицевые зубья на сырых протяжках обрабатываются в индивидуальном и серийном производстве на горизонтально- или вертикально-фрезерных станках с помощью делительных головок.

Прямобочные зубья образуются угловыми фрезами с последующим фрезерованием впадины дисковой фрезой или профильной фасонной фрезой.

Эвольвентные и елочные протяжки обрабатывают дисковыми двухугловыми или фасонными фрезами, имеющими форму впадины.

В условиях крупносерийного производства применяется фрезерование на шлицефрезерных станках, работающих по методу обкатки. При фрезеровании прямобочных протяжек применяют червячно-шлицевые фрезы с усиками. При фрезеровании эвольвентных протяжек используют червячные и модульные фрезы.

После термообработки и правки производится шлифование или доводка центров протяжки. Шлифование центров производится на сверлильном станке или на специальном шлифовальном станке коническим алмазным карандашом.

После шлифования или доводки центров затачиваются передние поверхности зубьев на специальном заточном станке.

Круглое шлифование протяжек производится на универсальном круглошлифовальном станке. Вначале шлифуют место под люнет. Затем устанавливают люнет. После этого шлифуют калибрующие зубья, задние и передние замковые и направляющие части.

- АлтГТУ 419

- АлтГУ 113

- АмПГУ 296

- АГТУ 267

- БИТТУ 794

- БГТУ «Военмех» 1191

- БГМУ 172

- БГТУ 603

- БГУ 155

- БГУИР 391

- БелГУТ 4908

- БГЭУ 963

- БНТУ 1070

- БТЭУ ПК 689

- БрГУ 179

- ВНТУ 120

- ВГУЭС 426

- ВлГУ 645

- ВМедА 611

- ВолгГТУ 235

- ВНУ им. Даля 166

- ВЗФЭИ 245

- ВятГСХА 101

- ВятГГУ 139

- ВятГУ 559

- ГГДСК 171

- ГомГМК 501

- ГГМУ 1966

- ГГТУ им. Сухого 4467

- ГГУ им. Скорины 1590

- ГМА им. Макарова 299

- ДГПУ 159

- ДальГАУ 279

- ДВГГУ 134

- ДВГМУ 408

- ДВГТУ 936

- ДВГУПС 305

- ДВФУ 949

- ДонГТУ 498

- ДИТМ МНТУ 109

- ИвГМА 488

- ИГХТУ 131

- ИжГТУ 145

- КемГППК 171

- КемГУ 508

- КГМТУ 270

- КировАТ 147

- КГКСЭП 407

- КГТА им. Дегтярева 174

- КнАГТУ 2910

- КрасГАУ 345

- КрасГМУ 629

- КГПУ им. Астафьева 133

- КГТУ (СФУ) 567

- КГТЭИ (СФУ) 112

- КПК №2 177

- КубГТУ 138

- КубГУ 109

- КузГПА 182

- КузГТУ 789

- МГТУ им. Носова 369

- МГЭУ им. Сахарова 232

- МГЭК 249

- МГПУ 165

- МАИ 144

- МАДИ 151

- МГИУ 1179

- МГОУ 121

- МГСУ 331

- МГУ 273

- МГУКИ 101

- МГУПИ 225

- МГУПС (МИИТ) 637

- МГУТУ 122

- МТУСИ 179

- ХАИ 656

- ТПУ 455

- НИУ МЭИ 640

- НМСУ «Горный» 1701

- ХПИ 1534

- НТУУ «КПИ» 213

- НУК им. Макарова 543

- НВ 1001

- НГАВТ 362

- НГАУ 411

- НГАСУ 817

- НГМУ 665

- НГПУ 214

- НГТУ 4610

- НГУ 1993

- НГУЭУ 499

- НИИ 201

- ОмГТУ 302

- ОмГУПС 230

- СПбПК №4 115

- ПГУПС 2489

- ПГПУ им. Короленко 296

- ПНТУ им. Кондратюка 120

- РАНХиГС 190

- РОАТ МИИТ 608

- РТА 245

- РГГМУ 117

- РГПУ им. Герцена 123

- РГППУ 142

- РГСУ 162

- «МАТИ» — РГТУ 121

- РГУНиГ 260

- РЭУ им. Плеханова 123

- РГАТУ им. Соловьёва 219

- РязГМУ 125

- РГРТУ 666

- СамГТУ 131

- СПбГАСУ 315

- ИНЖЭКОН 328

- СПбГИПСР 136

- СПбГЛТУ им. Кирова 227

- СПбГМТУ 143

- СПбГПМУ 146

- СПбГПУ 1599

- СПбГТИ (ТУ) 293

- СПбГТУРП 236

- СПбГУ 578

- ГУАП 524

- СПбГУНиПТ 291

- СПбГУПТД 438

- СПбГУСЭ 226

- СПбГУТ 194

- СПГУТД 151

- СПбГУЭФ 145

- СПбГЭТУ «ЛЭТИ» 379

- ПИМаш 247

- НИУ ИТМО 531

- СГТУ им. Гагарина 114

- СахГУ 278

- СЗТУ 484

- СибАГС 249

- СибГАУ 462

- СибГИУ 1654

- СибГТУ 946

- СГУПС 1473

- СибГУТИ 2083

- СибУПК 377

- СФУ 2424

- СНАУ 567

- СумГУ 768

- ТРТУ 149

- ТОГУ 551

- ТГЭУ 325

- ТГУ (Томск) 276

- ТГПУ 181

- ТулГУ 553

- УкрГАЖТ 234

- УлГТУ 536

- УИПКПРО 123

- УрГПУ 195

- УГТУ-УПИ 758

- УГНТУ 570

- УГТУ 134

- ХГАЭП 138

- ХГАФК 110

- ХНАГХ 407

- ХНУВД 512

- ХНУ им. Каразина 305

- ХНУРЭ 325

- ХНЭУ 495

- ЦПУ 157

- ЧитГУ 220

- ЮУрГУ 309

Полный список ВУЗов

- О проекте

- Реклама на сайте

- Правообладателям

- Правила

- Обратная связь

Чтобы распечатать файл, скачайте его (в формате Word).

Типовая технология производства протяжки.

2.1. подрезка торцов, центровка;

2.2. точение по наружке.

Обеспечение точности – допуск цилиндричности ≤ 0,2 мм. (на последующих операциях передается технологическая наследственность, которую трудно вывести);

3.1. точить контур Обеспечение точности – допуск цилиндричности ≤ 0,2 мм.;

4. термическая обработка (в горизонтальном положении приводит к большему искривлению оси протяжки, чем в вертикальном)

5. рихтовка (не обеспечивает получения прямолинейности оси в пределах 0.03мм. приводит к появлению внутренних изгибающих напряжений)

6. круглое шлифование

6.1. профильным кругом

6.1.1. шлифовка канавок. Обеспечение точности – допуск круглости ≤ 0,02мм.

6.2. кругом прямого профиля

6.2.1. шлифование передней направляющей

Обеспечение точности – допуск цилиндричности ≤ 0,02мм. ; (большие допуска приводят к переносу этой погрешности на другие элементы протяжки при базировании по данной поверхности)

6.2.2. шлифование цилиндричных элементов (установка люнета по передней направляющей, сложности исключения технологической наследственности)

6.2.2.3. передней и задней направляющей.

6.2.3. шлифование конусных поверхностей:

6.2.3.1. переходный конус (в некоторых случаях данная операция не выполняется и приводит к осевой несимметричности протяжки);

6.2.3.2. общий конус места расположения зубьев (перенос на данную поверхность неточности обработки базирующих элементов)

6.2.3.3. задней поверхности зубьев (перенос на данную поверхность неточности обработки базирующих элементов)

7. Профильное шлифование зубьев (установка упоров по канавкам приводит к переносу погрешности несоосности оси канавок и наружной поверхности зубьев на неточность шлифования профиля, установка избыточных опор приводит к увеличению погрешности установки. Имели место случаи, когда припуска на чистовой операции было не достаточно для компенсации технологической наследственности с предыдущих операций).

Рекомендуемая (усовершенствованная) технология производства протяжки.

2. термическая обработка

3.1. подрезка торцов, центровка;

3.2. по наружке (точение цилиндрических поверхностей), с применением следящего люнета.

Обеспечение точности – допуск цилиндричности ≤ 0,1мм.(ужесточение допуска приводит к увеличению трудоемкости, но снижает технологическую наследственность);

3.3. точить контур в центрах продольный контур цилиндричных элементов, (кроме канавок) участок расположения зубьев предварительно без конуса. Обеспечение точности – допуск цилиндричности ≤ 0,1мм.

3.4. точить канавки с применением следящего люнета (илы резания велики, применение следящего люнета приводит к соосности канавок и наружной поверхности в пределах 0,05мм.);

3.5. точить участок расположения зубьев под конус

4. термическая обработка (в вертикальном подвешенном положении минимизирует искривление протяжки)

5. рихтовка (плавно нагружаемая, обеспечение допуска прямолинейности ≤0.01мм)

6. круглая шлифовка Обеспечение точности – допуск цилиндричности ≤ 0,005мм;

6.1. кругом прямого профиля

6.1.1. шлифовка передней направляющей (ответственная поверхность, так как все неточности обработки данной поверхности переносятся на все поверхности, обрабатываемые с установкой упора на нее)

6.1.2. шлифовка цилиндричных элементов (установка люнета по передней направляющей):

6.1.2.3. передней и задней направляющей.

6.1.3. шлифовка конусных поверхностей:

6.1.3.1. переходный конус;

6.1.3.2. общий конус места расположения зубьев

6.1.3.3. задней поверхности зубьев

6.2. круглая шлифовка профильным кругом

6.2.1. шлифовка канавок с применением дополнительных люнетов. Обеспечение точности – некруглость ≤ 0,005, несоосность≤0,005

7. Профильное шлифование зубьев с применением технологических мероприятий и приемов изложенных выше.

Изготовление протяжек в период 2002-2004г. по предлагаемой технологии, показало снижение трудоемкости на 30% и процента брака более чем в 2 раза.

Пример расчета технологических параметров

Пример расчета технологических параметров (наладочные размеры характеристика абразивного инструмента и режимы шлифования) профильного шлифования на шлицешлифовальном станке.

Протяжка (рисунок 5.1) L-500мм., l-300мм., dmin-10мм. допуска ≤0,01, Z-12, F-10 H, материал Р18, Ra0.32.

Профиль эвольвентный Т1-2мм., Т2-1,6мм., Т3-1,2мм., Н-1,7мм., h-0,8мм.

Сначала производится выбор характеристики абразивного круга. Выбранная характеристика должна обеспечить требуемую точность и шероховатость при обеспечении высокой производительности.

Технологический процесс изготовления круглой протяжки (стр. 1 из 3)

Министерство образования РФ

Тольяттинский государственный университет

Кафедра: «Резание, станки и инструменты»

к курсовому проекту по дисциплине:

«Основы технологии машиностроения»

(«Технология инструментального производства»)

Студент: Мисюра К.В.

Преподаватель: Маханов А.М.

1. Аннотация

В данном курсовом проекте разрабатывается технологический процесс изготовления круглой протяжки диаметром 32 мм и длиной 1242 мм для обработки отверстия длиной 96мм. Особенностями разработанного технологического процесса является то, что я объединила точение задней и передней направляющей с нарезанием зубьев. Это стало возможным в результате использования токарно-винторезного станка с ЧПУ.

Протяжка изготавливается цельной, т.к стоимость техпроцесса изготовления сварной протяжки больше стоимости материала потраченного на изготовление цельной протяжки (по данным полученным на АО «АвтоВАЗ» в бюро технологов цеха 51-2).

В данном проекте я более подробно разрабатываю следующие операции: обработка хвостовика (токарная), заточка зубьев по передней поверхности и шлифование зубьев по диаметру.

2. Анализ служебного назначения технологичности детали

2.1 Описание режущего инструмента

Режущий инструмент «протяжка» по классу принадлежит к осевому инструменту. Протяжки являются многозубыми металлорежущими инструментами, осуществляющими снятие припуска без движения подачи за счет превышения высоты или ширины последующего зуба по отношению к ширине или высоте предыдущего. Они применяются для чистовой обработки различных по форме внутренних и наружных поверхностей деталей. Протяжки — узкоспециализированный инструмент, предназначенный для обработки одной и, редко, нескольких деталей, мало отличающихся размерами. Из-за высокой стоимости их применение эффективно в массовом и серийном производстве. При использовании данного инструмента достигается высокая точность (до 5-го квалитета) и малая шероховатость обрабатываемой поверхности (Rа до 0.32 мкм). В процессе обработки протяжка испытывает нагрузки на растяжение. В данной работе мы проектируем круглую протяжку.

2.2 Классификация поверхностей

| № | Вид поверхности | № поверхности |

| 1 | Исполнительные | 3, 4, 7, 8 |

| 2 | Основные конструкторские базы | 9, 10, 11 |

| 3 | Вспомогательные конструкторские базы | 16, 11, 15 |

| 4 | Свободные | 1, 2, 5, 6, 12, 13, 14, 17,18 |

Исполнительные поверхности — поверхности, от которых зависит выполнение инструментом своего служебного назначения.

Основные конструкторские базы — поверхности, определяющие местоположение детали в приспособлении станка.

Вспомогательные конструкторские базы — поверхности, определяющие местоположение присоединяемых деталей относительно инструмента.

Свободные — поверхности, не имеющие особого назначения.

3. Определение типа производства

Нам задан серийный тип производства. Этот тип производства характеризуется ограниченной номенклатурой деталей, изготавливаемых периодически повторяющимися партиями. Используются универсальные станки, оснащенные как специальными, так и универсальными инструментами и приспособлениям. Этот тип производства наиболее характерен для изготовления металлорежущих инструментов. Принимаем групповую форму производства.

4. Выбор заготовки и расчет припусков

Припуск на цилиндрическую поверхность рассчитаем аналитическим метом — по переходам. Результаты расчета будем заносить в таблицу.

В графы 1 и 2 заносим номера и содержание переходов по порядку, начиная с получения заготовки и заканчивая окончательной обработкой; заготовительной операции присваиваем № 0, а термообработке — № ТО.

В графу 3 записываем квалитет точности, получаемый на каждом переходе. По таблице определяем величину Td допуска для каждого квалитета и записываем в графу 4.

Для каждого перехода определяем составляющие припуска. Определяем суммарную величину а=hд+Rz, где Rz — высота неровностей профиля, мм hд — глубина дефектного слоя, мм. Значения а заносим в графу 5.

Определяем суммарное отклонение формы и расположения поверхностей после обработки на каждом переходе. Значение Δ заносим в графу 6.

Определяем погрешность установки ε заготовки в приспособлении на каждом переходе. Значение ε заносим в графу 7. Для переходов 0 и ТО 7 делаем прочерк.

Определяем предельные значения припусков на обработку для каждого перехода, кроме 0 и ТО.

Минимальное значение припусков определяем по формуле:

Здесь и далее индекс i относится к данному переходу, i-1 — к предыдущему переходу, i+1 — к последующему переходу.

Максимальное значение припуска определяем по формуле:

Значения Zmin и Zmax заносим в графы 8 и 9 таблицы, округляя их в сторону увеличения до того знака после запятой, с каким задан допуск на размер для данного квалитета точности. В строках, соответствующих переходам 0 и ТО, делаем прочерк.

Определяем среднее значение припуска для каждого перехода по формуле:

Значение Zср заносим в графу 10.

Определяем общий припуск на обработку по формулам:

Значения заносим в нижнюю строку, графы.

| № пе — рехода | Название пере-хода | Квалитет | Допуск Тd, мм | а | Δ | ε | Zmin | Zmax | Zср |

| 0 | Загот. | 12 | 0,62 | 0,5 | 0,2 | ||||

| 1 | ТО1 | 12 | 0,25 | 0,2 | 0,12 | 0,37 | 0,59 | 1 | 0,79 |

| 2 | ТО2 | 10 | 0,1 | 0,1 | 0,05 | 0,08 | 0, 19 | 0,36 | 0,27 |

| 3 | ТО3 | 8 | 0,04 | 0,05 | 0,02 | 0,04 | 0,09 | 0,16 | 0,12 |

| 4 | Тобр. | ||||||||

| 5 | ШК1 | 6 | 0,16 | 0,15 | 0,008 | 0,04 | 0,08 | 0,28 | 0,18 |

| 6 | ШК2 | 6 | 0,11 | 0,05 | 0,005 | 0,04 | 0,07 | 0,22 | 0,46 |

| 7 | ШК3 | 5 | 0,11 | 0,01 | 0,005 | 0,04 | 0,05 | 0,16 | 0,10 |

Припуск по торцам принимаем по 1 мм с каждой стороны.

Округляем диаметр прутка до стандартного и принимаем его равным 36 мм. Длину прутка принимаем равной 1244 мм.

Технологический процесс изготовления круглой протяжки

Анализ служебного назначения технологичности круглой протяжки. Выбор заготовки, последовательность методов обработки ее поверхностей. Проектирование операций, выбор баз и оборудования. Технологический маршрут обработки детали. Расчет режимов резания.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 10.07.2010 |

Министерство образования РФ

Тольяттинский государственный университет

Кафедра: «Резание, станки и инструменты»

к курсовому проекту по дисциплине:

«Основы технологии машиностроения»

(«Технология инструментального производства»)

Студент: Мисюра К.В.

Преподаватель: Маханов А.М.

Содержание

1. Аннотация

- 2. Анализ служебного назначения технологичности детали

- 2.1 Описание режущего инструмента

- 2.2 Классификация поверхностей

- 3. Определение типа производства

- 4. Выбор заготовки и расчет припусков

- 5. Разработка технологического маршрута обработки

- 5.1. Последовательность методов обработки поверхностей заготовки

- 5.2. Маршрут последовательности обработки

- 6. Проектирование операций, выбор баз и оборудования

- 7. Технологический маршрут обработки детали

- 8. Разработка технологических операций

- 8.1. Выбор режущего инструмента для проектируемых операций

- 8.2. Расчет режимов резания

- 9. Термообработка инструмента

- 10. Выбор измерительного инструмента

- Список используемой литературы

1. Аннотация

В данном курсовом проекте разрабатывается технологический процесс изготовления круглой протяжки диаметром 32 мм и длиной 1242 мм для обработки отверстия длиной 96мм. Особенностями разработанного технологического процесса является то, что я объединила точение задней и передней направляющей с нарезанием зубьев. Это стало возможным в результате использования токарно-винторезного станка с ЧПУ.

Протяжка изготавливается цельной, т.к стоимость техпроцесса изготовления сварной протяжки больше стоимости материала потраченного на изготовление цельной протяжки (по данным полученным на АО «АвтоВАЗ» в бюро технологов цеха 51-2).

В данном проекте я более подробно разрабатываю следующие операции: обработка хвостовика (токарная), заточка зубьев по передней поверхности и шлифование зубьев по диаметру.

2. Анализ служебного назначения технологичности детали

2.1 Описание режущего инструмента

Режущий инструмент «протяжка» по классу принадлежит к осевому инструменту. Протяжки являются многозубыми металлорежущими инструментами, осуществляющими снятие припуска без движения подачи за счет превышения высоты или ширины последующего зуба по отношению к ширине или высоте предыдущего. Они применяются для чистовой обработки различных по форме внутренних и наружных поверхностей деталей. Протяжки — узкоспециализированный инструмент, предназначенный для обработки одной и, редко, нескольких деталей, мало отличающихся размерами. Из-за высокой стоимости их применение эффективно в массовом и серийном производстве. При использовании данного инструмента достигается высокая точность (до 5-го квалитета) и малая шероховатость обрабатываемой поверхности (Rа до 0.32 мкм). В процессе обработки протяжка испытывает нагрузки на растяжение. В данной работе мы проектируем круглую протяжку.

2.2 Классификация поверхностей

Литштамп Инструмент и Оснастка

Производственное объединение «Литштамп» уже несколько лет занимается изготовлением различных инструментов. Здесь выпускается очень много разной инструментальной продукции, такой как: протяжки, резцы, сверла, ножи для гильотин, плоские ножи, штаммы, модельно-литейные оснастки и др. Также на предприятии налажен выпуск разной мерительной техники (скобы, кольца резьбовые и т.п.). У нас в компании работают опытные сотрудники, которые вместе представляют собой одну хорошо сплоченную команду.

Основным преимуществом нашей компании является хорошее качество выпускаемой продукции. Качество нашей продукции ни чем не уступает продукции, произведенной на инструментальном заводе. На предприятии «Литштамп» есть все самое необходимое современное оборудование и техническое оснащение, которое позволяет выпускать высококачественную продукцию. Так у нас имеются разные станки, ЧПУ, токарное оснащение, резьбошлифовальное и заточное оборудование. Все детали проходят в процессе изготовление как электроэрозионную, так и механическую обработку. Весь процесс производства начинается от конструкторско-опытных лабораторных разработок, чертежей и т.п. до уже готовой к продаже и реализации продукции. Также с каждым годом наша компания осваивает все новые методы и отрасли в производстве инструментария и техники. Так было налажено производство запчастей для горного оборудования, литье и поковка и другие подобные виды деятельности.

Вторым большим преимуществом организации «Литштамп» является то, что наши специалисты готовы не имея на руках чертежа изготовить инструмент любой сложности в соответствии с конкретными требованиями заказчика, изготовление протяжек по чертежам заказчика. Компания поставляет свою продукцию почти по всей территории страны.

Одним из самых передовых и основных спецификаций предприятия можно назвать изготовление протяжек. Компания сделает под заказ любые протяжки по ГОСТУ. Протяжки – это многозубчастый инструмент, с последовательно выступающими друг над другом зубцами. Это один из самых основных инструментов, который активно используется в тяжелой промышленности (например, на машиностроительных предприятиях), а также при изготовлении разных деталей (например, протяжки для отверстий).

В процессе протягивания можно добиться наиболее эффективной степени обработки материалов. Протяжки для отверстий – это незаменимый инструмент при изготовлении различных деталей, и поэтому требует очень тщательного подхода и высоких параметров качества. Поэтому, что бы изготовить протяжки для отверстий согласно всем нормам и ГОСТам, нужно приложить немало затрат и усилий. Но специалисты нашей компании, обладая уже солидным опытом в этом деле, смогут даже без необходимых чертежей изготовить протяжки для отверстий согласно всем стандартам.

Протяжки классифицируют по нескольким признакам.

1. По области назначения различают два вида протяжек:

а) Протяжки для обработки внутренних поверхностей:

— шлицевые протяжки – для обработки шлицевых отверстий;

— круглые;

— шпоночные – для обработки пазов;

— протяжки для обработки многогранных отверстий.

б) Протяжки для обработки внешних поверхностей с разными профилями. Это могут быть протяжки для обработки канавок, разных цилиндрических и других сложных поверхностей, Т-образных пазов и т.п.

2. По конструктивному исполнению протяжки бывают цельными и составными.

3. По материалу, из которого изготовлена режущая часть: протяжки из инструментальной и быстрорежущей стали.

Наше предприятие наладило выпуск таких видов протяжек:

— шлицевые – 6-ти, 8-ми и 10 – шлицевые протяжки;

— шпоночные;

— круглые;

— квадратные;

— шестигранные и восьмигранные – для обработки многранных отверстий;

— острошлицевые.

Кроме того, компания занимается реализацией такого вида протяжек как шлицевые протяжки для обработки деталей и материалов с эвольвентным профилем. Они также бывают разных диаметров и разных и соответствуют разным ГОСТам. Это протяжки двухпроводные и с навертным хвостовиком. Также есть и комбинированные протяжки ГОСТ 50038-92 и ГОСТ 50036-92.

Каждый из этих видов вышеперечисленных протяжек имеет свои ГОСТы, согласно которым происходит процесс изготовление.

Технологический процесс изготовления круглой протяжки

Министерство образования РФ

Тольяттинский государственный университет

Кафедра: «Резание, станки и инструменты»

к курсовому проекту по дисциплине:

«Основы технологии машиностроения»

(«Технология инструментального производства»)

Студент: Мисюра К.В.

Преподаватель: Маханов А.М.

2. Анализ служебного назначения технологичности детали

2.1 Описание режущего инструмента

2.2 Классификация поверхностей

3. Определение типа производства

4. Выбор заготовки и расчет припусков

5. Разработка технологического маршрута обработки

5.1. Последовательность методов обработки поверхностей заготовки

5.2. Маршрут последовательности обработки

6. Проектирование операций, выбор баз и оборудования

7. Технологический маршрут обработки детали

8. Разработка технологических операций

8.1. Выбор режущего инструмента для проектируемых операций

8.2. Расчет режимов резания

9. Термообработка инструмента

10. Выбор измерительного инструмента

Список используемой литературы

1. Аннотация

В данном курсовом проекте разрабатывается технологический процесс изготовления круглой протяжки диаметром 32 мм и длиной 1242 мм для обработки отверстия длиной 96мм. Особенностями разработанного технологического процесса является то, что я объединила точение задней и передней направляющей с нарезанием зубьев. Это стало возможным в результате использования токарно-винторезного станка с ЧПУ.

Протяжка изготавливается цельной, т.к стоимость техпроцесса изготовления сварной протяжки больше стоимости материала потраченного на изготовление цельной протяжки (по данным полученным на АО «АвтоВАЗ» в бюро технологов цеха 51-2).

В данном проекте я более подробно разрабатываю следующие операции: обработка хвостовика (токарная), заточка зубьев по передней поверхности и шлифование зубьев по диаметру.

2. Анализ служебного назначения технологичности детали

2.1 Описание режущего инструмента

Режущий инструмент «протяжка» по классу принадлежит к осевому инструменту. Протяжки являются многозубыми металлорежущими инструментами, осуществляющими снятие припуска без движения подачи за счет превышения высоты или ширины последующего зуба по отношению к ширине или высоте предыдущего. Они применяются для чистовой обработки различных по форме внутренних и наружных поверхностей деталей. Протяжки — узкоспециализированный инструмент, предназначенный для обработки одной и, редко, нескольких деталей, мало отличающихся размерами. Из-за высокой стоимости их применение эффективно в массовом и серийном производстве. При использовании данного инструмента достигается высокая точность (до 5-го квалитета) и малая шероховатость обрабатываемой поверхности ( R а до 0.32 мкм). В процессе обработки протяжка испытывает нагрузки на растяжение. В данной работе мы проектируем круглую протяжку.

2.2 Классификация поверхностей

Основные конструкторские базы

Вспомогательные конструкторские базы

1, 2, 5, 6, 12, 13, 14, 17,18

Исполнительные поверхности — поверхности, от которых зависит выполнение инструментом своего служебного назначения.

Основные конструкторские базы — поверхности, определяющие местоположение детали в приспособлении станка.

Вспомогательные конструкторские базы — поверхности, определяющие местоположение присоединяемых деталей относительно инструмента.

Свободные — поверхности, не имеющие особого назначения.

3. Определение типа производства

Нам задан серийный тип производства. Этот тип производства характеризуется ограниченной номенклатурой деталей, изготавливаемых периодически повторяющимися партиями. Используются универсальные станки, оснащенные как специальными, так и универсальными инструментами и приспособлениям. Этот тип производства наиболее характерен для изготовления металлорежущих инструментов. Принимаем групповую форму производства.

4. Выбор заготовки и расчет припусков

Припуск на цилиндрическую поверхность рассчитаем аналитическим метом — по переходам. Результаты расчета будем заносить в таблицу.

В графы 1 и 2 заносим номера и содержание переходов по порядку, начиная с получения заготовки и заканчивая окончательной обработкой; заготовительной операции присваиваем № 0, а термообработке — № ТО.

В графу 3 записываем квалитет точности, получаемый на каждом переходе. По таблице определяем величину Td допуска для каждого квалитета и записываем в графу 4.

Для каждого перехода определяем составляющие припуска. Определяем суммарную величину а = h д + R z , где R z — высота неровностей профиля, мм h д — глубина дефектного слоя, мм. Значения а заносим в графу 5.

Определяем суммарное отклонение формы и расположения поверхностей после обработки на каждом переходе. Значение Δ заносим в графу 6.

Определяем погрешность установки ε заготовки в приспособлении на каждом переходе. Значение ε заносим в графу 7. Для переходов 0 и ТО 7 делаем прочерк.

Определяем предельные значения припусков на обработку для каждого перехода, кроме 0 и ТО.

Минимальное значение припусков определяем по формуле:

.

.

Здесь и далее индекс i относится к данному переходу, i -1 — к предыдущему переходу, i +1 — к последующему переходу.

Максимальное значение припуска определяем по формуле:

.

.

Значения Z min и Z max заносим в графы 8 и 9 таблицы, округляя их в сторону увеличения до того знака после запятой, с каким задан допуск на размер для данного квалитета точности. В строках, соответствующих переходам 0 и ТО, делаем прочерк.

Определяем среднее значение припуска для каждого перехода по формуле:

.

.

Значение Z ср заносим в графу 10.

Определяем общий припуск на обработку по формулам:

.

.

124491 (Технологический процесс изготовления круглой протяжки), страница 2

Описание файла

Документ из архива «Технологический процесс изготовления круглой протяжки», который расположен в категории «курсовые работы». Всё это находится в предмете «промышленность, производство» из раздела «Студенческие работы», которые можно найти в файловом архиве Студент. Не смотря на прямую связь этого архива с Студент, его также можно найти и в других разделах. Архив можно найти в разделе «курсовые/домашние работы», в предмете «промышленность, производство» в общих файлах.

Онлайн просмотр документа «124491»

Текст 2 страницы из документа «124491»

Конструкторские базы — базы, используемые для определения положения детали в узле.

Для уменьшения погрешностей в процессе обработки желательно, чтобы технологические и измерительные базы совпадали. Для стержневого инструмента «протяжки» за базовую поверхность принимаем центровые отверстия. Зажимом служат центра упорные ГОСТ 13214-79, поводковый патрон 7102-0003 ГОСТ 14309-69 и поводковый хомутик 7107-0066 ГОСТ 164880-70.

7. Технологический маршрут обработки детали

Квалитет (после обработки)

Шероховатость (после обработки)

Центровально-подрезной полуавтомат 6641012

Токарный многорезцовый копировальный полуавтомат 1Б732

Токарный станок с ЧПУ 16К30Ф305

Внутришлифовальный полуавтомат 3А252

Круглошлифовальный универсальный станок 3У12УВФ10

Шлифовальная (заточка по перед пов-ти)

Заточной станок 3601 М

Круглошлифовальный универсальный станок 3У12УВФ10

Шлифовальная (заточка по задней пов-ти)

Заточной станок 3601 М

Круглошлифовальный универсальный станок 3М162В

8. Разработка технологических операций

В данном задании необходимо разработать следующие технологические операции:

обработку хвостовика (токарная),

заточку зуба по передней поверхности,

шлифование зубьев по диаметру.

Целью разработки операции является достижение наибольшей производительности или себестоимости. Разработку операции проводят с учетом ее места в технологическом маршруте. Известно, какие поверхности, и с какой точностью были обработаны на предыдущих операциях, какие поверхности и с какой точностью надо обработать на проектируемой операции.

8.1. Выбор режущего инструмента для проектируемых операций

Режущий инструмент выбирается в зависимости от методов обработки и обрабатываемого материала.

Для токарной обработки хвостовика принимаем токарный проходной отогнутый резец с пластиной из твердого сплава Т15К6 по ГОСТ 18868-73.

Для заточки зубьев по передней поверхности коническим способом принимаем тороидально-конический шлифовальный круг. Радиусный переход от передней поверхности протяжки ко дну впадины формируется тороидальной частью круга. При конической заточке передняя поверхность протяжки формируется конической частью шлифовального круга и является конусом вращения. Этот способ заточки обеспечивает постоянство переднего угла по всей передней поверхности. Во избежании завала режущей кромки из-за неравномерного износа конической образующей круга перед чистовой заточкой круг необходимо править или поднимать на величину, равную 0,1Rв (где Rв — радиус впадины стружечной канавки).

Круглые протяжки затачивают в центрах с использованием люнета. Вращение шлифовального круга и протяжки должно быть встречным, а оси их должны пересекаться, т.е. лежать в одной плоскости. В этом случае следы заточки (риски от зерен круга) на передней поверхности зуба являются круговыми при заточке тороидально-коническим кругом. Для правильной заточки расстояние между осями круга и протяжки не должно превышать 0,05 мм на всей длине протяжки. Радиальное биение зубьев протяжки не должно превышать: 0,03мм — при протягивании по 8. 6-му квалитетам точности; 0,02мм — при протягивании по 5-му квалитету точности.

Рассчитываем диаметр шлифовального круга:

Dкр = m·D·sin (β — γ) / sinγ = 80 мм,

Где: Dкр — диаметр шлифовального круга,

m = 0,85 — коэффициент запаса,

D =32 мм — диаметр протяжки,

β = 52˚ — угол поворота шлифовального шпинделя,

γ = 12˚- передний угол протяжки.

Принимаем шлифовальный круг Т Е80х16х25 24АСМ2 ГОСТ 16174-81. Для правки круга применяем алмазный карандаш 3908-0052 ГОСТ 607-83.

Для шлифования зубьев по диаметру применяем шлифовальный круг ЛПП Е350х50х200 К20СТ2 ГОСТ 17123-79. Для правки круга применяем алмазный карандаш 3908 — 0052 ГОСТ 607-83.

8.2. Расчет режимов резания

Расчет режимов резания выполняем для трех разрабатываемых операций.

При назначении режимов резания учитываются характер обработки, тип и размеры инструмента, материал его режущей части, материал и состояние заготовки, тип и состояние оборудования. Элементы режима резания обычно устанавливают в следующем порядке:

Глубина резания t: при черновой обработке назначают по возможности максимальную t, равную всему припуску на обработку или большей его части; при чистовой обработке — в зависимости от требований по шероховатости обработанной поверхности и точности размеров.

Подача S: при черновой обработке выбирают максимально возможную подачу, исходя из условий жесткости и прочности системы СПИД, мощности привода станка прочности твердосплавной пластины и других ограничивающих факторов; при чистовой обработке — в зависимости от требуемой степени точности и шероховатости обработанной поверхности.

Скорость резания υ рассчитывают по эмпирическим формулам, установленным для каждого вида обработки, которые имеют общий вид:

υтб = Сυ/Т m t x S y

все значения параметров режимов резания выбираем в соответствии с рекомендациями данными в [1].

Операционное время рассчитываем исходя из следующей формулы:

где: L — длина обрабатываемой поверхности,

i — число проходов,

n — частота вращения шпинделя.

Частоту вращения шпинделя можно найти из следующей формулы:

124491 (Технологический процесс изготовления круглой протяжки)

Описание файла

Документ из архива «Технологический процесс изготовления круглой протяжки», который расположен в категории «курсовые работы». Всё это находится в предмете «промышленность, производство» из раздела «Студенческие работы», которые можно найти в файловом архиве Студент. Не смотря на прямую связь этого архива с Студент, его также можно найти и в других разделах. Архив можно найти в разделе «курсовые/домашние работы», в предмете «промышленность, производство» в общих файлах.

Онлайн просмотр документа «124491»

Текст из документа «124491»

Министерство образования РФ

Тольяттинский государственный университет

Кафедра: «Резание, станки и инструменты»

к курсовому проекту по дисциплине:

«Основы технологии машиностроения»

(«Технология инструментального производства»)

Студент: Мисюра К.В.

Преподаватель: Маханов А.М.

Содержание

2. Анализ служебного назначения технологичности детали

2.1 Описание режущего инструмента

2.2 Классификация поверхностей

3. Определение типа производства

4. Выбор заготовки и расчет припусков

5. Разработка технологического маршрута обработки

5.1. Последовательность методов обработки поверхностей заготовки

5.2. Маршрут последовательности обработки

6. Проектирование операций, выбор баз и оборудования

7. Технологический маршрут обработки детали

8. Разработка технологических операций

8.1. Выбор режущего инструмента для проектируемых операций

8.2. Расчет режимов резания

9. Термообработка инструмента

10. Выбор измерительного инструмента

Список используемой литературы

1. Аннотация

В данном курсовом проекте разрабатывается технологический процесс изготовления круглой протяжки диаметром 32 мм и длиной 1242 мм для обработки отверстия длиной 96мм. Особенностями разработанного технологического процесса является то, что я объединила точение задней и передней направляющей с нарезанием зубьев. Это стало возможным в результате использования токарно-винторезного станка с ЧПУ.

Протяжка изготавливается цельной, т.к стоимость техпроцесса изготовления сварной протяжки больше стоимости материала потраченного на изготовление цельной протяжки (по данным полученным на АО «АвтоВАЗ» в бюро технологов цеха 51-2).

В данном проекте я более подробно разрабатываю следующие операции: обработка хвостовика (токарная), заточка зубьев по передней поверхности и шлифование зубьев по диаметру.

2. Анализ служебного назначения технологичности детали

2.1 Описание режущего инструмента

Режущий инструмент «протяжка» по классу принадлежит к осевому инструменту. Протяжки являются многозубыми металлорежущими инструментами, осуществляющими снятие припуска без движения подачи за счет превышения высоты или ширины последующего зуба по отношению к ширине или высоте предыдущего. Они применяются для чистовой обработки различных по форме внутренних и наружных поверхностей деталей. Протяжки — узкоспециализированный инструмент, предназначенный для обработки одной и, редко, нескольких деталей, мало отличающихся размерами. Из-за высокой стоимости их применение эффективно в массовом и серийном производстве. При использовании данного инструмента достигается высокая точность (до 5-го квалитета) и малая шероховатость обрабатываемой поверхности (Rа до 0.32 мкм). В процессе обработки протяжка испытывает нагрузки на растяжение. В данной работе мы проектируем круглую протяжку.

2.2 Классификация поверхностей

Основные конструкторские базы

Вспомогательные конструкторские базы

1, 2, 5, 6, 12, 13, 14, 17,18

Исполнительные поверхности — поверхности, от которых зависит выполнение инструментом своего служебного назначения.

Основные конструкторские базы — поверхности, определяющие местоположение детали в приспособлении станка.

Вспомогательные конструкторские базы — поверхности, определяющие местоположение присоединяемых деталей относительно инструмента.

Свободные — поверхности, не имеющие особого назначения.

3. Определение типа производства

Нам задан серийный тип производства. Этот тип производства характеризуется ограниченной номенклатурой деталей, изготавливаемых периодически повторяющимися партиями. Используются универсальные станки, оснащенные как специальными, так и универсальными инструментами и приспособлениям. Этот тип производства наиболее характерен для изготовления металлорежущих инструментов. Принимаем групповую форму производства.

4. Выбор заготовки и расчет припусков

Припуск на цилиндрическую поверхность рассчитаем аналитическим метом — по переходам. Результаты расчета будем заносить в таблицу.

В графы 1 и 2 заносим номера и содержание переходов по порядку, начиная с получения заготовки и заканчивая окончательной обработкой; заготовительной операции присваиваем № 0, а термообработке — № ТО.

В графу 3 записываем квалитет точности, получаемый на каждом переходе. По таблице определяем величину Td допуска для каждого квалитета и записываем в графу 4.

Для каждого перехода определяем составляющие припуска. Определяем суммарную величину а=hд+Rz, где Rz — высота неровностей профиля, мм hд — глубина дефектного слоя, мм. Значения а заносим в графу 5.

Определяем суммарное отклонение формы и расположения поверхностей после обработки на каждом переходе. Значение Δ заносим в графу 6.

Определяем погрешность установки ε заготовки в приспособлении на каждом переходе. Значение ε заносим в графу 7. Для переходов 0 и ТО 7 делаем прочерк.

Определяем предельные значения припусков на обработку для каждого перехода, кроме 0 и ТО.

Минимальное значение припусков определяем по формуле:

.

.

Здесь и далее индекс i относится к данному переходу, i-1 — к предыдущему переходу, i+1 — к последующему переходу.

Максимальное значение припуска определяем по формуле:

.

.

Значения Zmin и Zmax заносим в графы 8 и 9 таблицы, округляя их в сторону увеличения до того знака после запятой, с каким задан допуск на размер для данного квалитета точности. В строках, соответствующих переходам 0 и ТО, делаем прочерк.

Определяем среднее значение припуска для каждого перехода по формуле:

.

.

Значение Zср заносим в графу 10.

Определяем общий припуск на обработку по формулам:

.

.

Точные машины

- Наша команда

- Правила форумов

- Калькулятор скорости ШД

Технология изготовления протяжек [Видео]

- Версия для печати

![]()

Технология изготовления протяжек [Видео]

Технология изготовления протяжек

Научно-популярный фильм о технологии изготовления протяжек. СССР 1970.

В фильме рассмотрен технологический процесс изготовления круглых и шлицевых типов протяжек.

- Версия для печати

- Станкостроителю

- Станки

- Фрезерные портального типа

- Фрезерные прочих типов

- Токарные

- Токарно-фрезерные

- Лазерной резки

- Плазменной и газовой резки

- 3D Принтеры

- 3D Сканеры

- Роботы и манипуляторы

- Прочие станки

- Механика

- Электрика и электроника

- Шпиндели и двигатели

- Справочная

- Видео

- Руководства и инструкции

- Техническая литература

- Ремонт станков

- Конструктору

- Обработка

- Материалы

- Инструмент и оснастка

- Заточка и абразивы

- Мерительный и разметочный инструмент

- СОЖ и смазочные материалы

- Самоделкин

- Изделия

- 3D Модели

- Программное обеспечение

- Операционные системы

- Windows

- KFLOP

- Mach

- ПО для расчётов

- Linux

- LinuxCNC

- CAD/CAM системы

- SolidCAM

- PowerMILL

- ArtCAM

- Siemens NX

- SolidWorks

- Компас-3D

- FreeCAD

- Постпроцессоры

- Программирование МК

- Системы ЧПУ

- Fanuc

- Okuma

- Sinumerik

- Heidenhain

- Прочие стойки

- Новости и анонсы

- Мастерская

- Моя мастерская

- Рабочее место

- Покрасочные работы и материалы

- Литейный цех

- Охрана труда

- Безопасность при работе с оборудованием и инструментом

- Пожарная безопасность

- Первая помощь

- Полезные ресурсы

- Сетевые ресурсы

- Организации

- Сайт и Форум

- Форум

- Новости

- Коммерческий раздел

- Продажа оборудования и материалов

- Покупка оборудования и материалов

- Предложение услуг

- Поиск оборудования и материалов

- Поиск сотрудников

- Поиск работы

- Поиск исполнителей

- Прочее

- Мероприятия

- Оффтоп

Сейчас на форумах

Сейчас этот форум просматривают: нет зарегистрированных пользователей и 0 гостей

Протяжки и протяжные станки для обработки металла протягиванием

Протяжка – это инструмент, при помощи которого выполняется обработка металла протягиванием (одна из наиболее распространенных технологических операций по обработке металлов резанием). Такая технология применяется для деталей, используемых во многих отраслях промышленности.

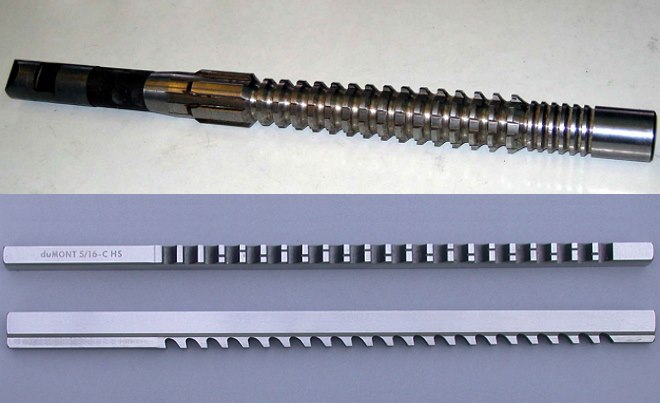

Рабочая поверхность протяжек может иметь различный профиль в зависимости от назначения и типа инструмента

Для чего необходимо протягивание

Такая технологическая операция, как протягивание, считается одним из наиболее эффективных способов обработки металлов резанием. Для ее выполнения необходимы протяжной станок и специальный инструмент, использование которого дает поверхность с шероховатостью порядка 0,32 мкм и точностью геометрических параметров, соответствующей 6 квалитету.

Инструмент, при помощи которого выполняется протяжная металлорежущая обработка, состоит из множества зубьев. Каждый из них выше другого, если измерять их высоту в плоскости, перпендикулярной направлению, в котором осуществляется основное движение резки. Оснащение протяжки множеством режущих лезвий и расположение их в определенном положении позволяют использовать всего один такой инструмент для того, чтобы снимать весь необходимый объем стружки как в процессе черновой обработки поверхности, так и при ее калибровке.

Большинство протяжных станков налаживаются под обработку однотипных деталей

Применяя протяжные станки, а также специализированный инструмент, можно обрабатывать как наружные, так и внутренние поверхности изделий различной конфигурации. При протягивании не используется движение подачи: вся обработка осуществляется за счет совершения протяжкой главного движения, которое может быть вращательным или поступательным. По похожему принципу работает инструмент для прошивания отверстий. Несмотря на всю схожесть этих технологических операций, принципиальная разница между ними заключается в том, что инструмент для прошивки работает на сжатие, а протяжка – на растяжение.

На видео ниже показан процесс обработки внутренней поверхности трубы методом протягивания.

Протягивание, если сравнивать его с другими методами обработки металлов резанием, обладает целым перечнем преимуществ, к которым следует отнести:

- возможность уменьшения затрат на эксплуатацию используемого оборудования;

- высокую износостойкость протяжки;

- высокий показатель минутной подачи благодаря тому, что обработка выполняется сразу несколькими режущими зубьями;

- возможность работы на протяжных станках даже специалистов с невысоким уровнем профподготовки;

- снятие припуска с поверхности с высокой относительной скоростью (это означает высокую производительность обработки);

- возможность устранять любые виды брака обрабатываемой поверхности;

- высокую точность обработки металлических изделий.

Схемы различных типов протяжки отверстий и поверхностей

Инструмент, которым оснащаются протяжные станки, изготавливается преимущественно из быстрорежущих сталей со средним уровнем легирования, отличающихся достаточно высокой стоимостью. По этой причине его применение рекомендовано для производств, выпускающих свою продукцию крупными и массовыми сериями.

Между тем использовать протяжные станки и протяжку могут и при мелкосерийном и единичном производстве изделий из металла, если их геометрические параметры стандартизированы. Не обойтись без такой технологической операции и в тех случаях, когда она является единственно возможным либо самым выгодным способом обработки.

Разновидности и конструкция протяжек

Протяжки классифицируются по целому ряду параметров. Выделяют следующие виды протяжек:

- с режущей частью, изготовленной из быстрорежущей, инструментальной стали или твердого сплава;

- цельные или сборные – в зависимости от конструктивного исполнения;

- одно- или многопроходные – в зависимости от того, сколько протяжек содержится в одном рабочем комплекте;

- работающие по ступенчатой, профильной или прогрессивной методике – в зависимости от того, каким способом с поверхности детали снимается припуск;

- с прямым и наклонным или винтовым и кольцевым расположением режущих лезвий на рабочей части.

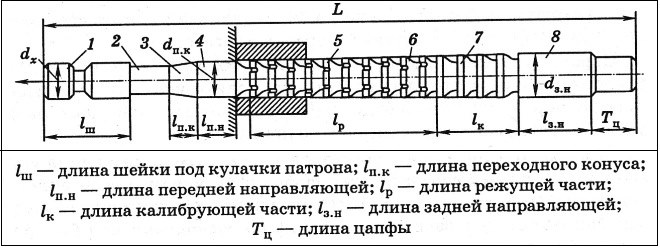

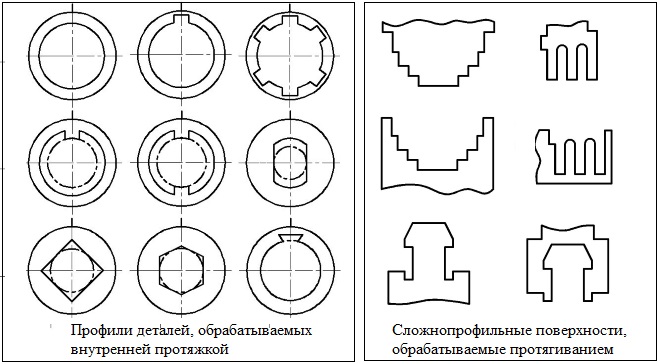

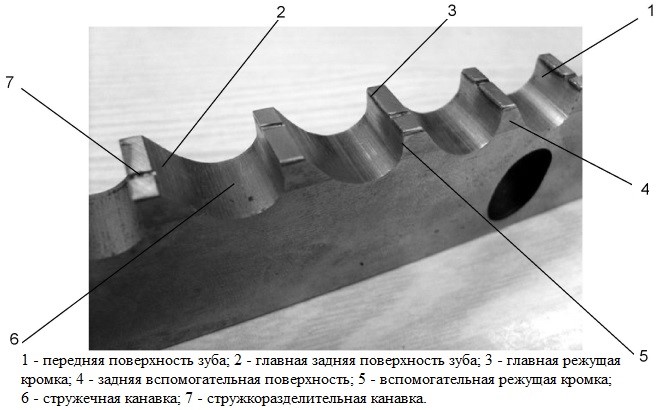

Значимые элементы круглой протяжки

Различные типы протяжек выделяют и по их основному назначению, причем такую классификацию можно назвать одной из самых важных. Так, в зависимости от данного параметра различают протяжки для наружных и внутренних поверхностей. При помощи инструмента, предназначенного для выполнения наружных работ, можно выполнять обработку поверхностей различной конфигурации (шестерни, профили елочного типа, пазы, в том числе и Т-образного типа, цилиндрические валы, канавки различной формы, в том числе и «ласточкин хвост», шлицевые валы и др.).

Протяжкой могут обрабатываться поверхности различного профиля

Обработка протягиванием отверстий является более распространенной технологической операцией, чем обработка протягиванием наружных поверхностей. Используя протяжной станок и протяжку, можно обрабатывать внутренние поверхности следующих типов:

- шпоночные пазы;

- канавки винтового типа;

- отверстия круглой формы (протяжки для круглых отверстий);

- отверстия с различным количеством граней (гранные протяжки);

- отверстия со шлицами (протяжки шлицевые).

Шлицевая протяжка для обработки отверстий

Несмотря на то, что для обработки внутренних поверхностей используются различные типы протяжек, конструкция этих инструментов практически идентична и включает в себя несколько составных элементов.

Это направляющий элемент. Перед обработкой деталь фиксируется именно на передней части инструмента, которая затем плавно передает обрабатываемую поверхность на режущие кромки протяжки. Номинальное сечение передней части инструмента и размер обрабатываемого отверстия должны совпадать, а выбор степени посадки осуществляется с учетом требуемой величины зазора между протяжкой и стенками отверстия.

При помощи этого элемента протяжку фиксируют в патроне используемого оборудования. Для протяжек как круглого, так и плоского типа размеры хвостовиков строго оговариваются положениями соответствующих нормативных документов (ГОСТы 4043-70 и 4044-70).

Стандартный хвостовик шлицевой протяжки

Данный элемент протяжки состоит из множества зубьев и отвечает за снятие с обрабатываемой поверхности требуемого припуска. Геометрические параметры режущих зубьев протяжки, начиная от ее передней части и заканчивая задней, постепенно изменяются. Так, передний зуб имеет форму и размеры отверстия, которое предстоит обрабатывать, а задний режущий элемент отличается геометрическими параметрами, соответствующими характеристикам уже готового отверстия. За счет того, что высота зубьев протяжки постепенно увеличивается к ее задней части, при выполнении обработки отсутствует движение подачи, при этом припуск с обрабатываемой поверхности эффективно снимается.

Основные элементы режущей части шпоночной протяжки

Этим элементом оснащаются длинные и тяжелые протяжки для того, чтобы обеспечить их поддержку при помощи люнета.

Задняя направляющая часть

Данная часть протяжки необходима для того, чтобы обрабатываемую деталь не перекосило при выходе из ее отверстия последнего режущего зуба.

Этот элемент характеризуется меньшим количеством зубьев, чем режущая часть протяжки. Форма и размеры зубьев, расположенных на калибрующей части, полностью идентичны аналогичным параметрам готового отверстия.

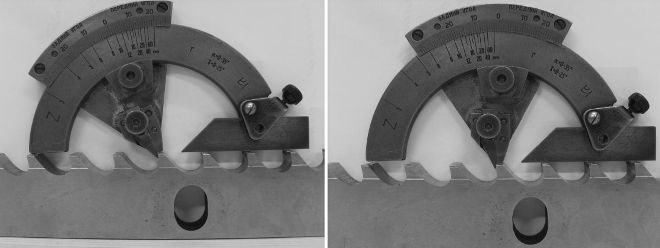

С целью выявления погрешностей параметры протяжек периодически контролируются. На фото показана проверка переднего и заднего углов шпоночной протяжки

Виды шлицевых протяжек и сферы их применения

Шлицевая протяжка, как уже говорилось выше, применяется для обработки внутренних поверхностей, на которых имеются шлицевые элементы. Такие инструменты в зависимости от количества и типа резцов, которыми они оснащены, могут быть:

- эвольвентными;

- острошлицевыми;

- 6-шлицевыми;

- 8-шлицевыми;

- 10-шлицевыми.

Протяжка для шлицевых отверстий ЦЛ-2408-4333-8Х42Х46 изготовлена из стали Р6М5

Шлицевая протяжка в зависимости от ее типа может быть произведена по одному из следующих нормативных документов:

- с профилем эвольвентного типа: 50038-92 – двухпроходная комбинированная; 50035-92, 28050-89 – обычного комбинированного типа; 25158-82, 25159-82 – для обработки отверстия сечением 15–90 мм; 25157-82 – для обработки отверстий сечением 12–14 мм; 25160-82 – для обработки отверстий сечением 45–90 мм;

- с прямобочным профилем: 25971-83, 25972-83 – для обработки восьмишлицевых отверстий; 25969-83, 25970-83 – для обработки шестишлицевых отверстий; 24822-81, 24823-81 – для десятишлицевых отверстий;

- с навертным хвостовиком: Р 50035-92, 50036-92, 50037-92, 28048-89, 28049-89 и др.

В отдельных случаях, когда подобрать стандартный инструмент не представляется возможным, изготовление протяжек может выполняться по специально разработанной конструкторской документации.

Используя протяжки шлицевого типа, можно эффективно выполнять следующие технологические операции:

- нарезку шпоночных канавок и шлицев;

- обработку стволов нарезного оружия;

- калибрование внутренних отверстий различного типа;

- производство элементов турбин самолетных двигателей;

- протягивание наружных поверхностей, отличающихся сложной конфигурацией.

Оборудование для протягивания

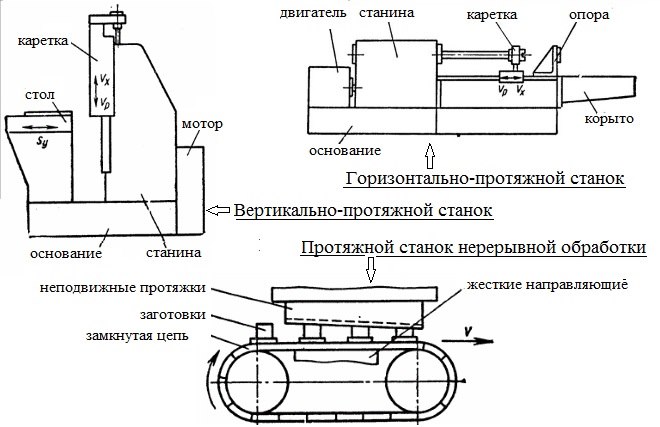

Станки для протягивания разделяются на различные типы по целому ряду параметров. Такими параметрами, в частности, являются:

- назначение – для выполнения обработки наружных или внутренних поверхностей;

- степень универсальности – станки общего и узкоспециализированного назначения;

- направление, в котором двигается протягиваемый элемент (рабочее движение), – горизонтально-протяжные станки или вертикально-протяжные;

- тип выполняемого рабочего движения – с круговым движением, с движением протяжки или заготовки;

- количество установленных на станке кареток – одно- или многокареточные;

- количество занимаемых рабочим механизмом станка позиций – одно- и многопозиционные (с поворотным рабочим столом);

- уровень автоматизации – с ЧПУ и без.

Основные части протяжных станков

Наиболее распространенными типами такого оборудования являются:

- горизонтально-протяжной универсальный станок, используемый для обработки внутренних поверхностей;

- станки вертикального типа, которые могут применяться как для наружных, так и для внутренних поверхностей;

- оборудование с ЧПУ, которое может быть как горизонтально-протяжным станком, так и вертикально-протяжным (на таком оборудовании автоматизированы процессы установки и снятия обрабатываемых заготовок, а также замены рабочего инструмента).

Выбирая оборудование для выполнения протягивания, специалисты ориентируются на два основных параметра таких станков: развиваемую тяговую силу, величина которой может находиться в интервале 50–1000 кН, и длину хода протяжки, которую можно выбрать в диапазоне 1000–2000 мм.