Что можно изготовить при помощи вакуумной формовки?

Что можно изготовить при помощи вакуумной формовки?

Формование изделий из стеклопластика и углепластика с применением вакуума

Формование с применением вакуума – используется, чтобы создать механическое давление на ламинат во время цикла его производства. Давление оказанное вакуумом на композитный ламинат дает ряд преимуществ от ручной формовки. Во-первых, это удаляет воздух попавший в между волокон и слоёв в ламинате. Во-вторых, это способствует лучшей пропитки композитного материала. В-третьих, формование с применением вакуума, оптимизирует отношение армирующего материала к смоле. Эти преимущества позволили максимизировать физические свойства передовых композитных материалов, таких как карбон, и создать материалы которые по своим характеристикам можно применить в космической промышленности.

Причина тому что, композитными материалами пользуются все больше и больше, это то, что у таких материалов хорошие прочностные характеристики к весу

Если в ламинате будет присутствовать лишняя смола, то у ламината будет больше свойств смолы, это плохо, так как сами по себе полиэфирная и эпоксидная смолы весьма ломкие. Но в тоже время в местах, где слишком мало смолы, будут слабые пятна.

Чтобы оптимизировать содержание смолы, всё армирование должно насыщаться наиболее оптимальным количеством смолы на столько, на насколько это возможно. Для того чтобы “отжать” излишки смолы используется способ вакуумного формования с применением вакуумного мешка.

Как правило, содержание смолы в изделие приготовленном методом ручной формовки, превышает 100% веса ткани по отношению к смоле. Материалы применяемые для космических целей содержат всего 40% смолы. Те компании которые производят композиты максимального качества, для получения желаемого отношения армирующих материалов к смоле, используют автоклавы, чтобы и поднять температуру и давление для достижения высокой эффективности.

Автоклав может поднять давление на ламинат в две–три атмосферы. Автоклав дорог и не доступен широкой публике. Создание такого соотношения с использованием автоклава это, сложный технический процесс и не является целью данной статьи. Используя метод вакуумного формования, описанный в этой статье, можно добиться результата в 50-60% содержания смолы в готовом изделии.

Формование с применением вакуума оказывает давление на ламинат равное одной атмосфере. То есть когда установлен вакуумный мешок, то давление с одной и другой стороны мешка одинаково и равно атмосферному давлению. Из мешка, для создания вакуума, откачивается воздух, при помощи вакуумного насоса, что оказывает разницу в атмосферном давлении и давлении внутри мешка. В то время как атмосферное давление остаётся прежним давление внутри мешка отрицательное. Именно этот дифференциал давления обеспечивает однородную механическую силу зажима, которая и выдавливает лишнюю смолу и воздух. Получается своего рода пресс.

Первый шаг в создании успешной вакуумной системы это выбор качественного вакуумного насоса. Насосы оцениваются по параметрам, лошадиной силы, типом перекачки воздуха (ротационная лопасть, диафрагма, поршень, и т.д.), объем перекаченного воздуха за промежуток времени, и максимальное достижимое вакуумное разряжение.

Выбор насоса зависит от размера производимых работ. Если насос не сможет достигнуть желаемого результата более чем за 5-8 минут то такой насос считается малопроизводительным. Так же маленький насос не сможет справится с незначительными утечками воздуха.

Далее необходимо иметь все соединительные элементы, для шлангов от насоса до вакуумного мешка. Диаметр соединений тоже имеет важную роль и зависит от площади производимого изделия. Все соединения должны быть максимально плотными для предотвращения протечек.

Вакуумный манометр, необходим для замера величины вакуума при работе и для обнаружения утечек. Так же необходим для учёта давления в момент экспериментов на пути достижения лучших результатов. Как дополнение может использоваться регулятор вакуума для упрощения процесса регулировки вакуумного разрежения в мешке.

Регулировка и учёт давления в системе может выполняться тремя способами при использовании разных схем подключения.

• Установка вакуумметра непосредственно на самом вакуумном насосе без использования регулятора.

Для присоединения к вакуумному насосу используется медное “Т” соединение (тройник). Но при использовании данной схемы вы не сможете уменьшать давление так как не присутствует регулятор или клапан сброса давления. По этому, при достижении необходимого давления нужно вручную отключать насос.

• Установка вакуумметра с применением вакуумного регулятора.

Это иногда выгодно, чтобы применить только частичный вакуум во время начальной стадии производства. Если полный вакуум применен прежде, чем смола начинает склеиваться, то можно вытянуть слишком много смолы. Это может оставить сухие пятна, так как смола может не успеть пропитать несколько слоёв ламината полностью. Частичный вакуум часто желателен во время этой ранней фазы для надлежащего уплотнения композита. С использованием регулятора можно установить такой вакуум, что бы он, не поднимался выше критичного показателя для полиэфирных смол.

Так как при использовании вакуума выше положенного смола может закипеть.

• Установка вакуумметра на вакуумном мешке.

Это самый точный способ, так как можно замерить точное разряжение непосредственно в мешке, потому что часть давления теряется в соединениях, и из за фрикционного сопротивления воздуха.

Так же полезно использовать вентильный или шаровый кран для обнаружения протечек в мешке. И для сброса вакуума по окончанию работ.

Схема вакуумной формовки

После того как матрица обработана разделительными составами и выложены те армирующие материалы которые необходимы для данного изделия, на материалы наносится смола. В общем, до этого момента действия, проведённые над изделием точно совпадают с действиями про ручном формовании. А с этого момента начинается совершенствование метода.

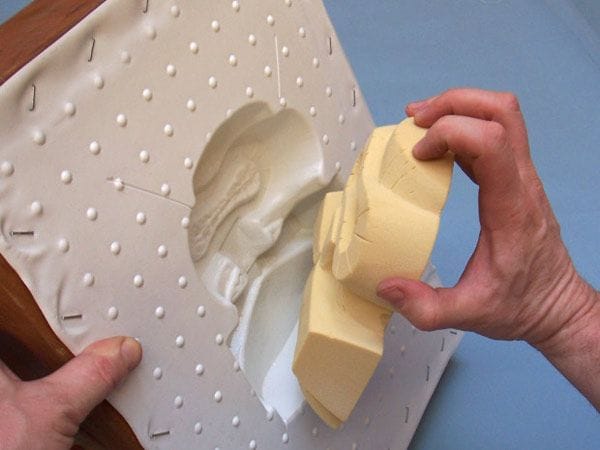

Следующим кладется жертвенный/разделительный слой, он необходим для того что бы можно было снять последующий впитывающий слой и подготовить изделие к последующим работам.

Тип разделительного слоя выбирается в зависимости от желательной поверхностной структуры и количества содержания смолы, которое должно иметь изделие. Если нам необходимо что бы внутренняя поверхность подходила под окрас или для нанесения следующего слоя, то используют жертвенную ткань под названием пил-плай (peel-ply). Также пил-плай позволяет проходить лишней смоле, которая содержится в армирующем слое во впитывающий слой. На сильных изгибах необходимо оставлять излишки этого материала, в противном случае он может помешать хорошо отформовать изделие.

Если необходима гладкая поверхность, то используют разделительную плёнку. Перфорированная разделительная плёнка позволит избытку смолы проходить, в то время как не перфорированная плёнка удержит смолу в армирующем материале.

Следующие слой, как было уже сказано выше, будет называться “впитывающий”. Этот материал нужен для двух функций. Во-первых, он поглощает лишнюю смолу из армирующего слоя проходящую через жертвенный слой. Во-вторых, этот слой служит для равномерного распределения вакуума в пределах вакуумного мешка.

Далее следующим слоем необходимо наносить вакуумную плёнку то есть поместить изделие в мешок. Сделать это можно несколькими способами.

1. Если изделие слишком маленькое что его можно окружить вакуумной плёнкой со всех сторон, создав этим самым мешок. То есть поместить форму и ламинат под плёнку целиком.

2. Если матрица имеет неровную поверхность и была изготовлена с отбортовкой то вакуумная плёнка крепится по периметру изделия к отбортовке при помощи герметизирующего жгута. Стоит позаботится о отбортовке в момент производства матрицы. Пленку необходимо укладывать с 30-40% запасом, что бы она не порвалась от натяжения в момент производства и смогла хорошо прожать армирующие материалы к изогнутым поверхностям. Из за избыточного размера при закреплении вакуумной плёнки по периметру образуется карман, который тоже необходимо проклеить герметизирующим жгутом.

3. Если матрица имеет плоскую поверхность, то пленку прокладывают по размеру формы.

Вакуумное формование с использованием плёнки не является чрезвычайно сложным процессом.

Производитель, который хотел бы улучшить соотношение прочности к весу, найдет большое преимущество от простых сооружений вакуумного мешка. Поскольку процесс усовершенствован, проекты становятся более качественными и удобными, так как изготовить хорошую внутреннюю поверхность ручной формовкой невозможно. К сожалению, усложнённые методы отпугивают многих людей от использования этого полезного метода. Но изделия которые получаются на выходе при использовании данного метода, во много раз превосходят изделия созданные ручной формовкой, и это стоит того.

ВНИМАНИЕ !

Запрещается любая републикация, полное или частичное воспроизведение материалов данного сборника, а также фотографий, чертежей и схем, размещенных в нем, без предварительного согласования с авторами представленных статей.

Напоминаю! Что за любое противоправное и противозаконное использование материалов, опубликованных в энциклопедии, редакция ответственности не несет.

Составитель. Патлах В.В.

http://patlah.ru

© «Энциклопедия Технологий и Методик» Патлах В.В. 1993-2007 гг.

Вакуумная формовка – особенности работы при вакуумной формовке пластиков. Эффективность вакуумных насосов для формовки и их отличия от станков для вакуумной формовки. Категории форм для вакуумной формовки и их ключевые сферы применения

Вакуумная формовка – это процесс, который работает на основе технологии горячего вакуумного формования. По сути, это обычное производство различных изделий, из различных термопластичных материалов. Сам процесс формовки происходит исключительно в горячем виде, так как только таким образом можно добиться воздействия вакуума на весь механизм. Стоит также отметить, что в процессе формовки внутри системы понижается уровень давления воздуха, что позволяет ускорять рабочий процесс, делая его более продуктивным.

Вакуумная формовка чаще всего применяется на серийных производствах, где требуется быстрая и качественная обработка крупных изделий из пластика. Но это еще совсем не значит, что данную технологию нельзя использовать в быту. При желании, вакуумная формовка может себе неплохо демонстрировать и при единичном производстве, где будет выдавать более чем высокие показатели производительности

Если же говорить о том, какова структура и принцип работы вакуумной формовки, то этот процесс очень сильно напоминает работу вытяжки. Во время рабочего процесса, вовнутрь системы вставляется листовой пластик, который располагается прямо под матрицей, которая и является главным элементом формовки. После этого, матрица достигает определенного уровня температуры, что позволяет пластику повторить форму матрицы. Делается все это при помощи созданного вакуума внутри системы, который образовывается между матрицей и самим пластиком.

Такой процесс, как вакуумная формовка на данный момент является довольно популярным. Именно поэтому, у него есть как свои преимущества, так и свои недостатки. Сейчас мы рассмотрим главные преимущества метода вакуумной формовки.

Преимущества вакуумной формовки:

- Возможность ручной регулировки форм создаваемого вакуума

- Низкая стоимость дополнительного оборудования для вакуумной формовки

- Широкий диапазон толщины пластика, который обрабатывается подобным методом

- Небольшая стоимость замены матрицы

Недостатки вакуумной формовки:

- Нестабильность во время работы

Это, пожалуй, единственный недостаток данного метода, так как во всем остальном вакуумная формовка демонстрирует себя исключительно с положительной стороны. Что касается нестабильности, то это проявляется лишь при долгой работе, когда агрегаты для вакуумной формовки начинают перегреваться.

Если же оборудование, которое занимается процессом вакуумной формовки более дорогое, то в таком случае проблем с нестабильностью возникать и вовсе не должно.

Никому не секрет, что процесс вакуумной формовки уже давно занял отрасль широкого тиража. А это может значить лишь то, что формовка должна осуществляться исключительно на специальных вакуумных формовочных машинах, которые будут подходить под все нужные параметры.

Что касается габаритов рабочего стола, то они могут иметь самые разные размеры, в зависимости от того, какие требования в этом плане предъявляет покупатель. На столах подобного типа, уже устанавливаются изделия, которые стоит держать на определенном расстоянии друг от друга, дабы они не взаимодействовали между собой химическими свойствами.

Стоит также отметить, что формовочное оборудование изначально имеет в себе еще и вакуумный ресивер, который предназначен для формовки материалов, со слабым уровнем давления. В таких системах ключевым элементом является точечный контроль теплового поля, благодаря которому удается максимально точно высчитывать и регулировать температуру нагрева материала на рабочем столе. Все это также играет немалую роль при формовке крупных изделий, которые требуют особого внимания.

Что касается цены на такие изделия, то она зависит от того, насколько сложная форма в изготовлении вам нужна. В этот пункт входит глубина формования, ширина изделия, материал заливки и еще огромное количество важных элементов.

Вакуумная формовка пластиков

Вакуумная формовка пластика – это весьма интересный процесс, который состоит из нескольких ключевых этапов, которые взаимосвязаны друг с другом.

Изделия, которые уже прошли, процесс обработки вакуумно формовочным способом могут иметь совершенно разную форму, химический состав и соответственно габариты, которые могут быть как очень большими, так и довольно маленькими. С помощью вакуумной формовки пластика, можно получить огромное количество видов изделий, которые впоследствии можно с легкостью задействовать практически в любых отраслях.

Это могут быть как различные пластиковые подставки для товаров, так и определенные ювелирные изделия, прошедшие процесс вакуумной формовки. При желании, с помощью вакуумной формовки можно также изготовлять оборудование для строительной отрасли, которое может быть очень даже полезным в данной сфере промышленности.

Не используя процесс вакуумной формовки, невозможно создать различные вывески для оформления зданий, украшения, различные детали интерьера и еще огромное количество изделий. Из этого можем сделать вывод, что вакуумная формовка пластика – это очень важный процесс, на который стоит обязательно обращать свое внимание.

Вакуумные насосы для формовки

Процесс вакуумной формовки, кроме своей эффективности имеет еще огромное количество других сторон, на которые желательно также обращать свое внимание. Одним из наиболее важных элементов в процессе формовки, является вакуумный насос, который и является ключевым звеном в этом процессе.

Именно вакуумный насос создает вакуум внутри системы и позволяет разогнать давление таким образом, чтобы создать наиболее оптимальные условия, для создания вакуумных изделий. Роль вакуумных насосов в данной отрасли еще не так видна, но скорее всего, в скором времени ситуация кардинально изменится, и такое оборудование, как вакуумный насос станет обязательным элементом любой вакуумной формовочной машины.

Что касается стоимости вакуумных насосов для формовки, то на данный момент она довольно высока и далеко не каждый сможет позволить себе такой насос. Конечно, при желании можно найти и более дешевые варианты для вакуумной формовки, но такого уровня качества как вакуумный насос для формовки, они достичь уж явно не смогут.

Станки для вакуумной формовки

На данный момент, станки для вакуумной формовки стали ключевым элементом в данной отрасли, так как создание изделий без использования станков – это нерешаемая задача. Станки такого предназначения имеют сразу

несколько ключевых вариаций, каждая из которых имеет свои явные преимущества.

Стоит отметить приятный момент, который заключается в диапазоне стоимости вакуумных станков для формовки. Среди всего ассортимента таких устройств, можно найти вполне бюджетные варианты, которые при этом будут еще и вполне качественными. Если же вас интересуют какие-то дорогостоящие установки, то это также не особо большая проблема, так как на рынке есть огромное количество дорогих установок для вакуумной формовки.

Станки для вакуумной формовки привыкли делить на такие две категории:

Не трудно догадаться, что первые чаще всего используются в домашних условиях, в то время как второй вариант активно эксплуатируется на огромном количестве предприятий, которые занимаются изготовлением вакуумных изделий.

Формы для вакуумной формовки

Формы – это один из важнейших элементов в вакуумной формовке, так как при их отсутствии изготовить какое-либо изделие будет попросту невозможно. Благо, на современном рынке вакуумной продукции можно найти огромное количество самых разных форм, по самым разным ценам.

Среди всего ассортимента подобного оборудования, любой пользователь сможет найти что-то подходяще для своих целей. Главное – это найти форму за самую низкую цену, так как на рынке время от времени появляются весьма выгодные предложения, отказываться от которых попросту нельзя.

При желании можно собственноручно изготовить вакуумную форму, которая впоследствии будет служить примером для изготовления остальных изделий. На просторах интернета сейчас есть огромное количество инструкций по созданию собственных форм, что и является большим преимуществом подобных систем.

Вакуумное формование : технология переработки, разновидности

Чт, 28 Февраль 2008 | Тема: Технологии

Вакуумформование – процесс формования изделий из заготовок в виде пленки или листа, нагретых до температур, при которых полимер переходит в высокоэластическое состояние. Давление, необходимое для формования изделий, создается за счет разности давлений между наружным атмосферным давлением и разряжением, создаваемым в полости между листом и поверхностью формы (до 0,07-0,085 МПа).

Вакуумформование – процесс формования изделий из заготовок в виде пленки или листа, нагретых до температур, при которых полимер переходит в высокоэластическое состояние. Давление, необходимое для формования изделий, создается за счет разности давлений между наружным атмосферным давлением и разряжением, создаваемым в полости между листом и поверхностью формы (до 0,07-0,085 МПа).

Основная особенность этого способа переработки полимерных материалов заключается в том, что формование изделий осуществляется не из расплава, а из заготовок полимерного материала (листа, пленки), нагретых до размягченного состояния, которые затем приложенным усилием оформляются в изделия и затем охлаждаются при сохраняющемся усилии формования (рис. 1).

Методом формования изготавливают изделия различной конфигурации, имеющие одинаковую толщину всех стенок (стаканчики, крышки, ячейки для упаковки конфет или медицинских инструментов и т.д.) (рис. 2). Широко применяется вакуумформование для изготовления тонкостенных изделий (упаковочная тара и одноразовая посуда), когда литье под давлением неприменимо из-за малой толщины стенок. Очень выгодно использовать данный метод при мелкосерийном производстве, так как технологическая оснастка намного проще и дешевле, чем литьевые формы.

Существенными преимуществами этого метода являются рентабельный инструмент для формования, разумная стоимость вакуумформовочных машин, возможность переработки многослойных и вспененных материалов, а также материалов с предварительно нанесенной на них печатью. Из формуемых материалов с высокой вязкостью расплава могут быть получены чрезвычайно тонкостенные изделия, в то время как при литье под давлением для таких изделий требуется гранулят с низкой вязкостью расплава. Относительно невысокие цены на оснастку дают еще одно преимущество данному методу для производства небольших партий изделий; достоинства вакуумформования для больших партий состоит в достижении очень низких толщин стенок и высокой производительности вакуумформовочных машин.

Самые маленькие по размеру детали, производство которых вакуумформованием еще экономически выгодно, это упаковка для таблеток или батареек для часов. Недостатками метода являются:

большое количество отходов (до 50%) при изготовлении изделий с большой глубиной вытяжки.

Диапазон толщин формуемых материалов от 0,05 до 15 мм, а для вспененных материалов даже до 60 мм. Любые термопласты или материалы с аналогичными свойствами являются в принципе термоформуемыми. Наибольшее распространение получили листы крупнотоннажных полимеров: ударопрочного полистирола, АБС-пластика, жесткого ПВХ, аморфного ПЭТ. Поликарбонат, ПММА, ПЭНД и ПЭВП, ПП имеют менее широкое применение.

При вакуумформовании различают следующую последовательность процессов:

нагревание формуемого материала до температуры, при которой он способен изменять форму, то есть до температуры высокоэластического состояния (для аморфных полимеров) или до температуры приближенной к плавлению кристаллической фазы (для кристаллизующихся полимеров);

формование на специальной оснастке;

охлаждение в форме до температуры, при которой конфигурация отформованного изделия приобретет стабильные размеры;

извлечение из формы изделия со стабильными размерами.

В большинстве случаев необходима последующая обработка формованного изделия, а именно: отделка (обрезка); сварка; соединение (склеивание); горячее запаивание; печать; металлизация.

Придание необходимой конфигурации изделию осуществляется или в высокоэластическом состоянии, или несколько выше температуры текучести за счет растяжения полимера, под действием нормальных напряжений. Так как в области высокоэластического состояния деформации обратимы, то в отформованном изделии наблюдаются релаксационные процессы, причем их скорость тем больше, чем выше температура, при которой эксплуатируется изделие. Релаксационные процессы, протекающие во времени, могут привести к изменению формы изделия, особенно при повышенной температуре.

«Формоустойчивость» изделия в процессе эксплуатации определяется температурой формования и степенью вытяжки листа при формовании. Температура формующего инструмента (матрицы, пуансона, прижимных рам) должна быть ниже температуры размягчения полимера. Излишнее снижение температуры способствует росту дефектности (морщины, складки), брака (коробление) и усадки; увеличивается доля неотрелаксировавших напряжений; при увеличений Тф выше оптимального значения происходит другое нежелательное явление: увеличивается разнотолщинность стенок изделий. Поэтому температура формы не должна быть ниже 50-70 °С, а для ускорения процесса охлаждения и повышения производительности целесообразно использовать дополнительное воздушное охлаждение или охлаждение с помощью искусственного водяного тумана.

При увеличении степени вытяжки заготовки при формовании изделия возрастает ее ударная вязкость. Однако наряду с этим возрастает и вероятность значительной термической усадки изделия. Таким образом, желательно формовать объемные изделия при таких режимах, при которых бы в меньшей степени проявлялись ориентационные процессы.

На разнотолщинность изделий влияет также и скорость формования Vф. Медленная вытяжка сопровождается существенным охлаждением различных областей формуемого изделия, что ведет к увеличению разнотолщинности. Увеличение Vф способствует получению более равнотолщинных изделий. Одна из важнейших и наиболее длительная стадия технологического процесса — разогрев заготовки. Температурное поле разогретой заготовки должно быть максимально однородным как по ее поверхности, так и по толщине, но это затрудняется вследствии низкой тепло- и температуропроводности полимеров.

Большинство машин и установок для вакуумформования оснащено тепло-радиационными инфракрасными нагревателями; температуру заготовки можно регулировать изменением интенсивности нагрева по зонам и расстояния нагревателя от поверхности листа. Кроме того, нагрев листовых заготовок (особенно большой толщины) может осуществляться в нагревателях камерного типа или контактным способом с помощью нагреваемых плит. В целом с повышением температуры формования механические характеристики готового изделия снижаются, а усадка растет.

В зависимости от характера взаимодействия формуемого материала с формой различают свободное негативное и позитивное формование листовых заготовок. Свободное формование осуществляется без соприкосновения формуемого материала заготовки с оформляющим инструментом. Его применение ограничено изготовлением из прозрачных акрилатов крупногабаритных изделий овальной формы для обтекателей и световых фонарей с улучшенными оптическими характеристиками. При использовании метода требуется высокая равномерность нагрева заготовки с минимальной разнотолщинностью — в противном случае искажается форма изделия и его оптические характеристики. Кроме того, применение свободного формования ограничивает и глубину вытяжки.

Негативное формование (формование в матрице) позволяет получать изделия, у которых наружная поверхность соответствует геометрии внутренней поверхности матрицы. Нагретая заготовка вначале деформируется свободно, и ее толщина уменьшается относительно равномерно, однако после соприкосновения с формой температура заготовки в этой области резко понижается и дальнейшее деформирование идет неравномерно — толщина стенок и днища оказывается различной. Значительная разнотолщинность — один из существенных недостатков негативного метода формования.

Позитивное формование осуществляется на пуансоне; форму внешней поверхности пуансона повторяет внутренняя поверхность изделия. Нагретая заготовка первоначально соприкасается с верхней поверхностью пуансона; деформация этой зоны прекращается, поэтому образующееся днище имеет наибольшую толщину. Вытяжка остальной части заготовки происходит более равномерно, но, как и при негативном формовании, получение изделия большой глубины и с острыми углами затруднительно.

Наиболее важные характеристики формы — глубина и степень вытяжки, которые обеспечивает конструкция формы. Практически этими параметрами являются высота изделия Н и отношение H/W, где W— ширина изделия. Основная особенность оснастки для этого метода – наличие отверстий диаметром 0,1 – 0,5 мм или щелей в местах перегибов конфигурации изделия. Это необходимо для отвода воздуха при вакуумировании.

Охлаждение происходит при соприкосновении заготовки с холодными стенками формы. Для ускорения этой стадии применяют обдув изделия сжатым воздухом. В зависимости от метода формования и конструкции формы, охлаждение бывает односторонним или двухсторонним.

Время охлаждения зависит от температуры формы, температуропроводности полимера и толщины стенки изделия. Чем ниже температура охлаждающей поверхности, тем меньше время охлаждения, однако при очень резком охлаждении может произойти коробление изделий. При низкой температуре формы затрудняется оформление ребер или острых углов, при высокой температуре формы на изделии после его извлечения могут появиться гофры или складки, вызванные неравномерной усадкой. Температура формы при переработке кристаллизующихся полимеров влияет на скорость кристаллизации, степень кристалличности и соответственно на качество изделий.

Необходимо отметить, что в процессе охлаждения происходит усадка изделий. Извлечение изделий можно проводить сжатым воздухом или с помощью выталкивателей. На заключительном этапе отформованные заготовки подвергают механической обработке: вырубке из листа отдельных изделий, зачистке, пробивке (или сверлению) отверстий и т. д. С этой целью используют механические и гидравлические прессы, ножницы, специальные штампы (холодные и горячие), ленточные или дисковые зачистные станки. Для формования изделий из листовых и пленочных термопластов характерно значительное количество отходов на различных стадиях процесса (до 30-35%). Подавляющее большинство их может быть успешно использовано для вторичной переработки при своевременном сборе, измельчении и правильном хранении. Отходы измельчают на ленточных или гильотинных ножницах с последующей грануляцией или дроблением.

Вакуумформование имеет несколько разновидностей

Вакуумформование в матрицу : листовую заготовку укладывают на матрицу, закрепляют прижимной рамой и подводят нагреватель. После разогревания листа включают вакуум, между листом и матрицей создается разрежение и происходит формование изделия. При этом заготовка прижимается плотно к стенкам матрицы и охлаждается. Затем вакуум отключают, а к матрице подводят сжатый воздух, происходит выталкивание изделия. При формовании в матрицу края изделий имеют наибольшую толщину стенок, а на днище — минимальную. Данный метод применяется при формовании в многогнездные фомы.

Вакуумформование с вытяжкой толкателем . В отличие от рассмотренного способа, вначале происходит вытяжка разогретого листа толкателем, а затем формование в матрицу под действием вакуума. Применяется этот способ при изготовлении глубоких изделий, когда нужна незначительная разнотолщинность стенок при использовании как одногнездных так и многогнездных форм.

Вакуумформование на пуансоне . Лист закрепляют между двумя рамами, затем подводят нагреватель. После нагревания заготовки поднимается пуансон, закрепленный на поддоне, и происходит предварительная вытяжка. При этом пуансон выполняет роль толкателя. Окончательное оформление изделия выполняется на пуансоне под действием вакуума. В данном случае совмещены две операции — вытяжка и формование, которые проводятся на пуансоне, и не требуется специального толкателя. Однако пуансон при этом должен иметь повышенную температуру, поэтому охлаждение изделия замедляется. Этот способ находит широкое применение в тех случаях, когда необходимо обеспечить точность внутренних размеров изделия. При формовании на пуансоне наибольшая толщина стенки обеспечивается на днище. Применяется он при изготовлении крупногабаритных изделий в многогнездных формах.

Вакуумформование на пуансоне с предварительной вытяжкой сжатым воздухом . Этот способ применяется в тех случаях, когда полимер очень чувствителен к охлаждению. Чтобы в момент вытяжки лист не касался холодного пуансона, вначале под листом создают давление и лист вытягивается, как при свободном выдувании. Затем в образовавшуюся полусферу вводят пуансон, включают вакуум и проводят окончательное формование изделия. Охлаждение осуществляют на пуансоне, а также за счет обдува воздухом снаружи.

В зависимости от того, ведутся ли все операции на одной позиции или заготовка перемещается с одной позиции на другую, различают одно-, двух- и многопозиционные машины. Многопозиционные машины (рис. 4) делятся на ленточные, барабанные, карусельные. Перемещение заготовки с одной позиции на другую может происходить периодически (конвейерные, карусельные) или непрерывно (барабанные). Большая часть вакуумформовочных машин предназначена для изготовления штучных изделий в периодическом режиме. Для получения изделий неограниченной длины (тисненые пленки) используются барабанные машины непрерывного действия.

Вакуумная формовка пластика: оборудование и технология

Принцип производства изделий из пластика вакуумной формовкой заключается в придании листу пластмассы формы матрицы. Между разогретым листом и матрицей создается разреженная среда, которая способствует деформации пластика. В результате полимер плотно прилегает к поверхности формы и полностью повторяет ее рельеф. Технология применяется в основном для серийного производства, случаи изготовления единичной продукции встречаются редко. Это обусловлено необходимостью создания формы для определенного изделия, которая фактически входит его себестоимость. В случае массового тиража стоимость матрицы распределяется между всеми изделиями.

На конечную стоимость продукции, кроме особенностей производства, значительное влияние имеет исходный материал. Например, если купить АБС пластик для вакуумной формовки, изготовление одного кг изделий, по расходу и энергозатратам эквивалентно двум кг нефти. Стоимость данного материала зависит от марки и толщины листа. Например, лист толщиной 2 мм и размером 1*3 м будет стоить 1500 руб.

Кроме АБС для штамповки пригодны практически все термопластичные полимеры.

Продукция, изготовленная термическим формированием, используется в производстве:

Узлов и деталей для автомобилей, самолетов, кораблей и космических аппаратов;

Узлов и деталей для автомобилей, самолетов, кораблей и космических аппаратов;- Рекламной продукции;

- Форм для искусственного камня, тротуарной плитки, еврозаборов;

- Пищевой и упаковочной тары;

- Элементов декора;

- Блистерной упаковки;

Также при помощи этой технологии изготавливают одноразовую посуду, поддоны, объемные макеты местности, защитные кожухи, пластиковую фурнитуру, ванны, мойки, тазики, крышки ля унитазов и многое другое.

Обзор технологии производства

Из всех вариантов обработки полимерных материалов вакуумная формовка листового пластика – наиболее дешевый и быстрый. В процессе изготовления на заготовку достаточно воздействовать сравнительно не большим отрицательным давлением (-0,8 атм.), что не требует значительных энергозатрат. К тому же, сырье для производства поставляется в готовом виде (листы), что избавляет от организации процесса его подготовки.

Еще одно положительное качество этой технологии – сравнительно быстрый запуск в производство. Обычно на подготовку нужно 7-10 дней. Основное время затрачивается на изготовление формы и во многом зависит от ее сложности и материала, из которого она будет сделана.

Когда матрица готова ее размещают в машине вакуумной формовки, после чего возможен запуск производства.

Собственно, технологический процесс формирования изделий состоит из таких этапов:

- Фиксация пластикового листа между матрицей и нагревающими элементами;

- Прогрев заготовки и матрицы;

- Раздув листового полимера (в случае формования изделий с глубоким рельефом);

- К предварительно разогретой и раздутой заготовке поднимают рабочий стол с матрицей;

- Откачка воздуха из оставшихся пустот между пластиком и формой;

- Обдув изделия до полного его охлаждения;

- Съем пластикового изделия с поверхности матрицы;

- Финишная доработка готового продукта.

Это довольно поверхностное описание процесса. Для более глубокого понимания следует рассмотреть каждый из этапов более подробно.

Фиксация заготовки в зажимной раме

Предварительно очищенный полимерный лист зажимается в специальной раме станка. Усилие зажима зависит от конкретного материала и должно обеспечивать его надежную фиксацию. Одновременно с этим оно не должно быть избыточным, это может стать причиной повреждения готового изделия во время его извлечения.

Для вакуум-формовочного оборудования, работающего в автоматическом режиме необходимо правильно устанавливать соответствующие настройки. В случае с полуавтоматическими станками качество готовой продукции во многом зависит от квалификации оператора.

Рамка с пластиковым листом плотно прилегает к периметру рабочей поверхности, исключая попадание воздуха со стороны. Это делает возможным создание разреженной среды или избыточного давления, необходимого для корректировки провисания полимерного листа.

Предварительный нагрев заготовки

После фиксации листа к его верхней плоскости, которая расположена с противоположной от матрицы стороны, подводится нагревательный элемент. Данный процесс зависит от конструкции станка, но суть одна для всех вариантов – заготовка должна прогреться до необходимой температуры.

В качестве нагревательного элемента на современных вакуумно-формовочных станках принято использовать кварцевые лампы или инфракрасные излучатели. На более дешевых моделях применяют керамические нагреватели. Недостаток керамики в ее длительном нагреве и остывании, что не позволяет оперативно регулировать температуру.

По достижении необходимого состояния пластик становится более мягким и может начать провисать. Это фиксируется фотоэлементами станка и в случае обнаружения деформаций система будет их компенсировать, создавая избыточное давление между рабочим столом и листом.

Для достижения необходимой температуры в заданных областях заготовки, используется позонный прогрев. Параллельно с этим тепловое состояние заготовки контролируется в реальном времени пирометрами. В случае достижения критических значений температура оперативно корректируется системой станка.

В некоторых случаях необходим нагрев матрицы. Это исключает преждевременное остывание термопласта, предотвращая его истончение и возможное повреждение. Возникновение подобных дефектов особенно вероятно на участках матрицы с острыми углами.

Предварительное растяжение листа

После нагрева заготовки до необходимой температуры нагревательный элемент откатывается или поднимается (зависит от конструкции станка).

В случае изготовления деталей, имеющих сравнительно большую высоту и сложный рельеф, заготовку подвергают предварительному раздуву. Процесс обеспечивается избыточным давлением в герметичной камере и необходим для обеспечения равномерной толщины пластика на готовом продукте.

Вакуумное формование изделия

К нижней стороне заготовки поднимается рабочий стол с матрицей. На этом этапе лист пластика принимает приблизительную форму конечного изделия. Для правильного формообразования необходимо удалить весь воздух из пустот, образовавшихся на сложных участках рельефа. Это делается через технологические отверстия в матрице при помощи вакуумного насоса. В результате разогретый пластик равномерно прилегает к поверхности формы.

При штамповке деталей со сложной геометрией, а также если требуется высокая точность повторения формы, используют дополнительный прижимной элемент – пуансон. Данный элемент является обратной копией поверхности матрицы и обеспечивает необходимую точность и плотность прилегания.

Успешный результат данного процесса зависит от многих факторов. Например, недостаточно прогретый или не раздутый материал может повреждаться. Кроме повреждений могут наблюдаться местные утоньшения слоя пластика одновременно со сморщиванием на других участках.

Охлаждение изделия и извлечение из матрицы

По окончании формования пластик нужно остудить до температуры, не допускающей его усадку. В противном случае возможна фиксация заготовки на матрице. Съем в таком случае не возможен без повреждения детали.

Для более быстрого и контролируемого охлаждения используется обдув материала. Совместно с применением датчиков температуры поверхности заготовки можно обеспечить своевременное извлечение детали с поверхности матрицы.

Для облегчения процесса съема, через технологические отверстия в матрице подается воздух. Используются те же отверстия, которые служили для создания разреженной среды в процессе формования. После того как деталь немного отошла от матрицы, рабочий стол с формой опускается в начальное положение.

Окончательная обработка изделия

Лист с заготовкой извлекается из удерживающей рамы и направляется на финишную доработку. Данный этап подразумевает, как минимум, обрезку излишков пластика. В последствие заготовка может подвергаться разрезке, сверлению, фрезеровке или шлифовке.

Особенности используемого оборудования и материалов

Наиболее популярный для штамповки материал – АБС. Вакуумная формовка АБС пластика и его модификаций позволяет производить большинство изделий из всего ассортимента пластиковой продукции.

Кроме этого, используют следующие материалы:

- Акрил;

- Полистирол;

- Полипропилен;

- Поливинилхлорид (ПВХ);

- Поликарбонат;

- Полипропилен, а также многие другие.

Оборудование для формовки пластика

Все формовочные станки имеют схожую конструкцию и работают по одному принципу. Различия присутствуют в размерах рабочего пространства, нагревательных элементах, способе подачи листа и съема готовой продукции. Также есть варианты формовки с использованием пуансона (обратной матрицы). Этот способ используется для изготовления деталей с большей точностью.

Многие производители оборудования предлагают опциональную оснастку своих изделий. То есть функциональность формовочного станка может быть такой, какая необходима конкретному заказчику. Наиболее низкая цена оборудования с малым рабочим столом и без автоматической подачи заготовки. Например, стоимость станка с рабочим столом 400*500 мм – 100 000 – 150 000 рублей.

Также немалое значение имеет мощность вакуумного насоса, которым комплектуется станок. От этого зависит с каким материалом может работать то или иное оборудование. Имеется в виду толщина пластика, а также некоторые его виды, для качественной формовки которых необходимо значительное разрежение среды.

Основные узлы формовочного станка

Пресс для вакуумной формовки пластика включает в себя следующие элементы:

- Станина. В ней располагается в вакуумный насос блок управления. Также реализована система электроснабжения узлов станка.

- Система, создающая разреженную среду в камере для формования. Главный узел данной системы – вакуумный насос.

- Нагревательные элементы.

- Система датчиков для контроля за нагревом, охлаждением и положением заготовки.

- Узел, удерживающий пластиковую заготовку и обеспечивающий герметичное прилегание к периметру формовочной камеры.

- Рабочий стол, оснащенный подъемным механизмом.

- Система обдува, обеспечивающая равномерный прогрев и охлаждение детали.

Для запуска полноценного производства недостаточно купить станок для вакуумной формовки пластика, кроме него понадобится изготовить матрицу и возможно обратный прижимной профиль – пуансон. Выбор материала для этих деталей определяет сложность и глубину рельефа будущего изделия, а также количество циклов формовки. Наиболее подходящий материал для изготовления матрицы – алюминий и его сплавы.

Самостоятельное формование пластика

Вакуумная формовка пластика своими руками не возможна без соответствующего оборудования, которое можно купить или изготовить самостоятельно. Вариант покупки более прост, но станки для подобных работ стоят достаточно дорого.

Для сооружения небольшого станка понадобятся следующие материалы:

- Фанера, ОСБ, или в крайнем случае ДСП толщиной 16 мм;

- Строганный брус из дерева;

- Тонкая фанера (4 мм) или ДВП;

- Силиконовый герметик.

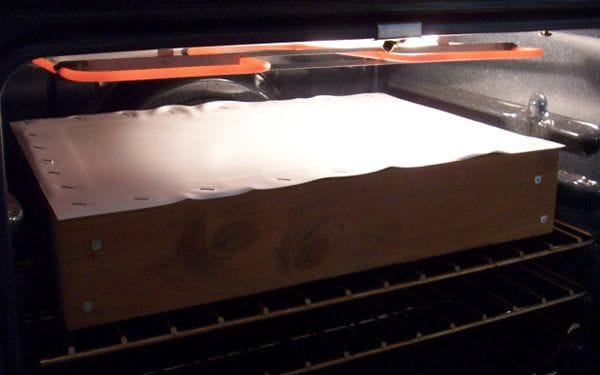

Для обеспечения нагрева понадобится духовка или небольшой обогреватель прямоугольной формы. По габаритам одного из этих нагревательных элементов нужно будет изготовить рабочую камеру для будущего станка.

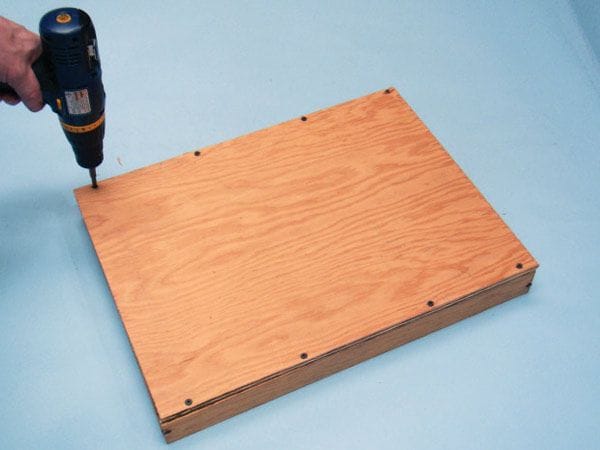

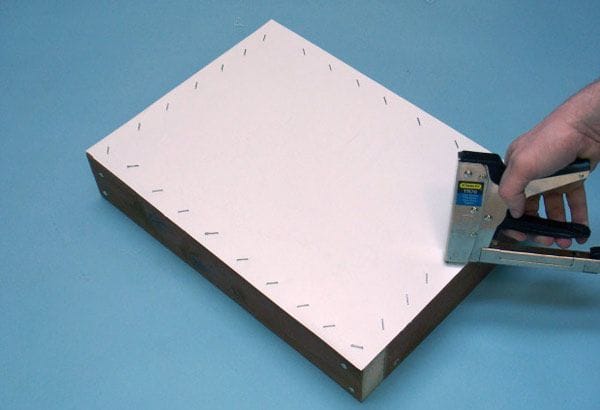

Камера изготавливается из листового материала (фанера, ДСП, ОСБ), стыки при сборке необходимо промазывать герметиком, собираем на саморезы. Далее из бруса нужно сделать две рамки. Между ними будет зажиматься пластиковая заготовка. Рамки по длине и ширине должны соответствовать камере, при этом внутренний периметр рамок должен быть таким же, как и рабочий стол камеры.

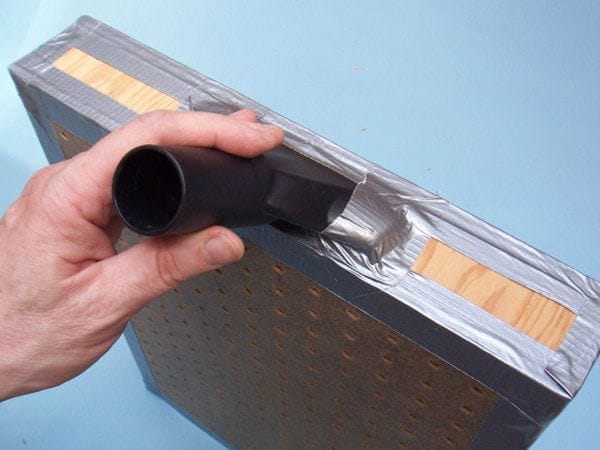

На рабочем столе камеры необходимо насверлить множество отверстий для обеспечения равномерной выкачки воздуха (шаг в 3 см). В боковой стенке камеры делается отверстие для вакуумной системы. В самом крайнем случае для этих целей можно использовать бытовой пылесос.

Подобные самодельные станки можно использовать для ручного формования штучных изделий. Для более масштабного производства придется купить оборудование для вакуумной формовки пластика, обладающее необходимым функционалом.

Вакуумный пресс своими руками чертежи

Я понимаю, что не я первый и не я последний создаю свой вакуумно-формовочный станок, но все же хочу поделиться с вами статьей о нем.

Конструкция для вакуумной формовки своими руками стандартная: деревянная рамка для фиксации материала, которому придается форма, и деревянный ящик с отверстиями в крышке сверху в качестве вакуумной камеры. Самый недорогой в исполнении вариант.

Особенности используемого оборудования и материалов

Наиболее популярный для штамповки материал – АБС. Вакуумная формовка АБС пластика и его модификаций позволяет производить большинство изделий из всего ассортимента пластиковой продукции.

Кроме этого, используют следующие материалы:

- Акрил;

- Полистирол;

- Полипропилен;

- Поливинилхлорид (ПВХ);

- Поликарбонат;

- Полипропилен, а также многие другие.

Оборудование для формовки пластика

Все формовочные станки имеют схожую конструкцию и работают по одному принципу. Различия присутствуют в размерах рабочего пространства, нагревательных элементах, способе подачи листа и съема готовой продукции. Также есть варианты формовки с использованием пуансона (обратной матрицы). Этот способ используется для изготовления деталей с большей точностью.

Многие производители оборудования предлагают опциональную оснастку своих изделий. То есть функциональность формовочного станка может быть такой, какая необходима конкретному заказчику. Наиболее низкая цена оборудования с малым рабочим столом и без автоматической подачи заготовки. Например, стоимость станка с рабочим столом 400*500 мм – 100 000 – 150 000 рублей.

Также немалое значение имеет мощность вакуумного насоса, которым комплектуется станок. От этого зависит с каким материалом может работать то или иное оборудование. Имеется в виду толщина пластика, а также некоторые его виды, для качественной формовки которых необходимо значительное разрежение среды.

Основные узлы формовочного станка

Пресс для вакуумной формовки пластика включает в себя следующие элементы:

- Станина. В ней располагается в вакуумный насос блок управления. Также реализована система электроснабжения узлов станка.

- Система, создающая разреженную среду в камере для формования. Главный узел данной системы – вакуумный насос.

- Нагревательные элементы.

- Система датчиков для контроля за нагревом, охлаждением и положением заготовки.

- Узел, удерживающий пластиковую заготовку и обеспечивающий герметичное прилегание к периметру формовочной камеры.

- Рабочий стол, оснащенный подъемным механизмом.

- Система обдува, обеспечивающая равномерный прогрев и охлаждение детали.

Для запуска полноценного производства недостаточно купить станок для вакуумной формовки пластика, кроме него понадобится изготовить матрицу и возможно обратный прижимной профиль – пуансон. Выбор материала для этих деталей определяет сложность и глубину рельефа будущего изделия, а также количество циклов формовки. Наиболее подходящий материал для изготовления матрицы – алюминий и его сплавы.

Вакуумная формовка. Третья, четвертая ошибка

Когда у Вас готова матрица можно приступать к процессу формовки. Мы решили сами сделать формовочный стол. Казалось бы, ничего сложного: стол необходимого размера с технологическими отверстиями для отведения воздуха, вакуумный насос, инфракрасные лампы. Под размеры модели заранее была сделана рама.

Фото нашего «станка» не сделали, но выглядело это примерно так. Сказалось отсутствие опыта. Качественного изделия не получилось.

Наша четвертая ошибка была в том, что мы слишком рано купили листы АБС-пластика. Пока мы ждали модель, пластик абсорбировал влагу из воздуха. Из-за этого при формовании появились артефакты в виде пузырей, пришлось купить новые листы АБС.

И как иногда бывает, под конец наших мучений мы нашли знакомых, которые оказывают полный цикл услуг по подготовке модели и термо-вакуумной формовке. Находятся они в Нижнем Новгороде, но предложили помочь за очень адекватные деньги. В итоге процесс формовки мы полностью отдали на аутсорс.

Основной процесс формовки:

- Фиксация матрицы на вакуумном столе;

- Фиксация листа материала в раме. Важна фиксация листа по периметру, чтобы избежать деформации при нагреве;

- Нагрев полимерного материала. Важен равномерный прогрев всего листа, обычно используются инфракрасные излучатели или кварцевые лампы;

- Предварительная растяжка листа. Либо под собственным весом, либо воздухом;

- Вдавливание листа на матрицу;

- Откачка воздуха между листом и заготовкой;

- Охлаждение материала; Очень важный этап для избежания деформации изделия.

- Извлечение матрицы;

- Доработка изделия.

Вакуумная формовка своими руками

Конечно, самодельный станок будет не таким мощным, поэтому громоздких предметов сделать не получится и времени на изготовление придется потратить больше. Но интерес и небольшие бытовые потребности такой станок вполне удовлетворит. Также данный аппарат подойдет для изготовления различных моделей (самолетов, кораблей, машин). Это своеобразный аналог 3Д-принтера.

Как сделать самодельный станок для вакуумной формовки

Для изготовления станка вакуумной формовки своими руками понадобится следующее:

Листовая фанера 15-20 мм или ДСП

Профилированная труба 20*20

Компрессор от пылесоса

Нагревательный тен (например от духовки)

Железные ножки от стула

Конструкция весьма простая, над теном мы нагреваем пластик, а потом переносим его на вакуумный стол, где компрессор притягивает разогретый пластик к рабочей поверхности. Пластик встречает на своем пути модель, по которой и принимает форму.

Итак, приступаем к изготовлению.

Для начала изготавливается держатель для компрессора, используются обычные бруски из хозмага.

Стенки самодельного вакуумного станка собираются с помощью имеющейся под рукой фурнитуры.

В боках стенок прорезаются отверстия для выхода воздуха от компрессора.

Рабочая поверхность просверливается отверстиями с шагом 20 мм.

Перед креплением рабочей поверхности на стенки укладывается уплотнитель. Можно использовать и силиконовый герметик.

Рамки для зажима пластика так же оснащаются уплотнителем. Его назначение – уменьшить количество утекаемого воздуха через щели конструкции.

Для зажима листа пластика используются обычные болты и гайки. Для облегчения съема и установки листов можно использовать барашковые гайки.

В качестве корпуса нагревателя использован старый корпус от видеомагнитофона, внутренняя поверхность выложена листом ГВЛ, можно использовать и асбестовый лист. Мощность нагревателя 1КВт, мощность избыточна, поэтому у нагревателя не сделаны высокие боковые стенки.

Вот и все. Как видите – изготовить самодельный станок термовакуумной формовки совсем не сложно!

Если из фотографий не все понятно, посмотрите видео по изготовлению вакуумного станка и его использования. В этом станке в качестве нагревателя используется духовой шкаф обычной электроплиты. А в качестве вакуумного двигателя – обычный пылесос.

Как видите – не смотря на простоту конструкции, она вполне работает.

Так же смотрите:

Лео32 комментирует:

Зачетно, только, как понимаю — такой станок актуален тем, кто делает партии деталей по одной модели? Для разового изготовления пригоден только в том случае, если нужно высокое качество и легкость изделия. Иначе можно и из бутылки осаждением сделать.

Читать дальше: Как настроить часы лада гранта видео

Артем комментирует:

Отличная вещь для любителя RC моделей! Можно самодельные кузова для RC машинок формовать!

Дмитрий комментирует:

Пробуем такой аппарат собрать. Что получится, выложим в группе 3D печати https://

3d29 комментирует:

Пробуем такой аппарат собрать. Что получится, выложим в группе 3D печати в Котласе vk .com/3d29_ru и на сайте 3d29 ru

В наши дни повсеместно можно видеть изделия, которые изготавливаются по технологии вакуумной формовки. Такой подход позволяет быстро изготавливать пластиковую посуду, упаковку, манекены, тротуарную плитку и многое другое. Чтобы заняться вакуумной формовкой дома, понадобится специальный станок. Стоят такие приспособления дорого, да и слишком они громоздкие. В этой статье будет рассмотрен пример создания простого станка вакуумной формовки, в котором используется лишь пылесос и духовка.

Само собой мощность такого станка будет невелика, поэтому изготавливать громоздкие предметы или просто делать большое количество изделий за короткое время не выйдет. Но ради интереса и небольших бытовых потребностей такого станка вполне хватит. К тому же с помощью подобного станочка можно отлично делать корпуса для различных моделей, будь то корабли, самолеты или машины. Также можно изготавливать элементы для различных самоделок. Это устройство является неким своеобразным аналогом «3D-принтера».

Материалы и инструменты для самоделки: — пылесос (чем мощнее, тем лучше); — духовка (нужна для разогревания пластика); — деревянные бруски; — дрель; — саморезы; — шуруповерт или отвертка; — фанера или ДСП (толщина 16 мм); — силикон (в качестве герметика); — ДВП для рабочей поверхности (подойдет и фанера); — алюминиевый скотч; — дерево, гипс (или другие материалы для создания формы).

Процесс изготовления станка:

Шаг первый. Размеры вакуумного станка

Основным элементом вакуумного станка можно считать рамку, на которой разогревается пластик, а также вакуумная камера. Размеры рамки должны быть такими, чтобы она помещалась в духовке. Также нужно учитывать размеры листов пластика, из которых будут создаваться будущие изделия. Рамка изготавливается из деревянных брусков.

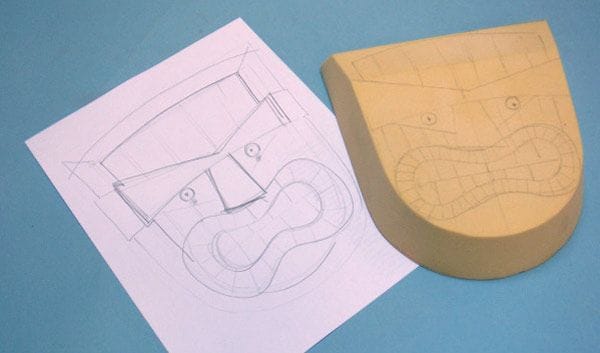

Шаг четвертый. Формы для самоделок. Процесс создания изделий

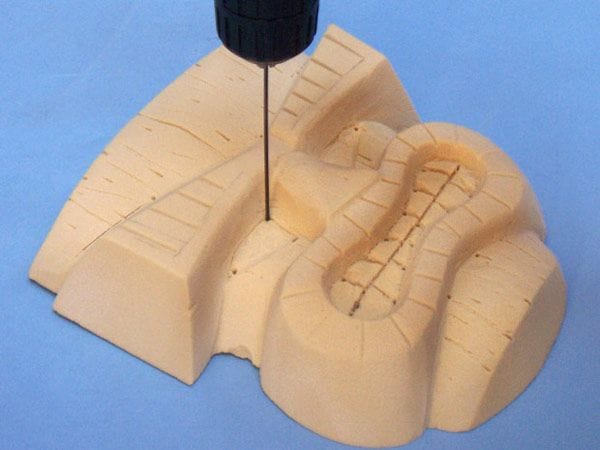

Для создания формы можно использовать различные материалы, к примеру, гипс, дерево и прочие. Если формы не обязаны быть идеально гладкими, то для этих целей идеально подойдет полиуретан, поскольку он легко обрабатывается канцелярским ножом.

Читать дальше: Пежо 308 ремень или цепь

Если на форме есть вогнутые места, то здесь нужно просверлить отверстия, чтобы пластик могло «засосать» в эти углубления. Подойдет сверло диаметром 0,1 — 0,5 мм.

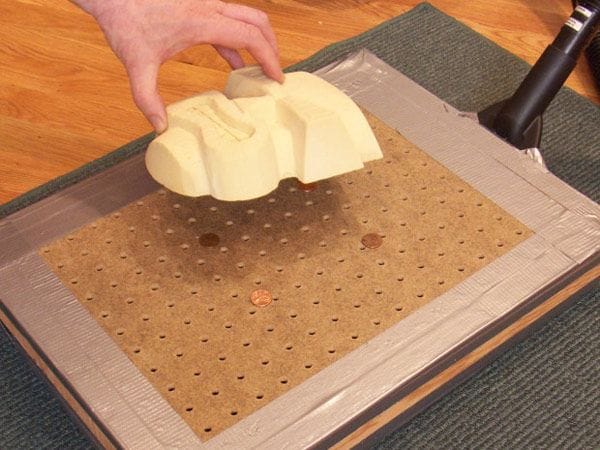

Теперь можно помещать пластик в духовку, прогретую до 190 градусов (для каждого типа пластика есть оптимальная температура размягчения). Через некоторое время пластик нагреется и станет провисать в рамке. Теперь его нужно вынимать и устанавливать на вакуумный станок. Впоследствии включается пылесос и пластик начинает обволакивать форму. При работе нужно использовать перчатки, так как рамка будет достаточно горячей.

Пылесосу нужно дать поработать порядка 20-ти секунд, потом рамку можно снимать извлекать изделие. Если в некоторых местах пластик плохо прилег к форме, можно воспользоваться строительным феном.

Задние фонари на кадет . материал использовал ОРГСТЕКЛО 2мм, с поликарбоната пока не удалось, его надо долго сушить при 120* град. что бы потом при 170* расплавить без пузырьков.

Технология вакуумной формовки

Вакуумная формовка — широко распространенная технология в современном мире, которая позволяет получать объемные изделия любых размеров и форм. Изготовляются такие изделия из различных пластиков, отличительной особенностью которых является надежность и износостойкость. Такие изделия как тюнинг для автомобилей, блистерная упаковка, объемные буквы, предметы интерьера создаются непосредственно при помощи вакуумного формования. Этот процесс сам по себе сложный и требует тщательной подготовки.

Для начала нужно сказать, что вакуумная формовка по сравнению с другими способами, абсолютно лишена швов. Получается более аккуратное изделие, которое выглядит намного дороже. За счет использования специальных высокопрочных материалов, отличаются надежностью и износостойкостью. Готовое изделие, полученное путем вакуумной формовки, впечатляет своей реалистичностью. Стоит только привести в качестве примера объемные фигуры известных персонажей или буквы, украшающие вход ресторана или салона красоты. Все это смотрится великолепно!

Стадии вакуумной формовки изделия

Но мало кто знает, что сначала вакуум формовочное изделие проходит множество строго идущих друг за другом этапов. Прежде всего изготовляется оснастка или матрица. Материл матрицы может быть различным в зависимости от количества изделий и ценового диапазона. Очень важно заранее подготовить чертежи будущего изделия и определиться с его точными параметрами. Затем, как только матрица готова, в нее заливают мягкий пластик и помещают в специальное вакуум формовочную машину. Под воздействием определенных температур пластик начинает принимать заданную форму. Именно на этом этапе большое значение имеет равномерное распределение температуры, иначе изделие может просто напросто деформироваться.

После чего наступает процесс вытяжки воздуха и охлаждения изделия. На последних этапах вакуум формовочное изделие вырубается, затачивается, а также обрезается. Для получения большей реалистичности к тому же красится и сушится. Каждый процесс вакуумного формования представляет собой тщательно идущие друг за другом этапы. Любая погрешность может привести к деформации. Поэтому, если вы хотите получить качественный результат, рекомендуем воспользоваться современными вакуум формовочными машинами.

Сферы применения

Сегодня изготовление вакуум формовочных конструкций является одной из самых популярных технологий. Благодаря широким возможностям вакуумной формовки изготовить изделие можно любых форм, размеров, а также цветов. Вместе с тем, такие изделия получаются очень прочные. Использование таких прочных материалов как АБС-пластик или стеклопластик позволяют получить надежные конструкции, отличительной особенностью которых является износостойкость. Помимо объемных букв, рекламных вывесок или тюнинга, с помощью вакуумной формовки можно получить различные сувениры. Ручки, блокноты, брелки, подарочная упаковка с логотипом компании с каждым днем пользуется все большей популярностью. Затем, вакуумная формовка особую нишу занимает в дизайне, а также архитектуре. Изготовление ванн, раковин, корпусов для компьютерной техники — все это тоже вакуумная формовка.

Вакуумная формовка пластиков и формованные изделия

Вакуумная формовка – это один из самых распространенных способов обработки пластиковых материалов. Он активное внедряется во многих сферах промышленного и хозяйственного назначения. Благодаря его использованию на завершительных этапах получаются изделия, отличающиеся прочностью, упругостью и точным совпадением с предложенными заготовками.

Наши возможности удовлетворят любые запросы потребителей

Наша компания обладает богатой положительной практикой и штатом высококвалифицированных специалистов для производства вакуумной формовки. Мы длительно и успешно развиваем следующие направления:

- Получение вакуумной формовки АБС.

- Изготовление изделий вакуумной формовки.

- Основательная и тщательная формовка листового пластика.

- Изготовление точной матрицы для вакуумной формовки.

Наше производство формованных изделий полностью оснащено новейшими программированными формовочными машинами. Они имеют оптимальные рабочие площади поверхности столов начиная от 1000×1350 мм и заканчивая 2000×3000 мм. Толщина формы для вакуумной формовки достигает требуемых размеров не менее 8 мм.

Мы используем изготовление форм для вакуумной формовки при соблюдении существующей расчетной схемы используемых материалов:

- Черного цвета.

- На графитовой основе.

- Материалы серых и белых оттенков.

- С гладкой поверхностью или обладающие шероховатыми неровностями.

Мы исполняем индивидуальные услуги по вакуумной формовке пластика. По желанию клиентов применяем АБС+ПММА, АБС+ПК, полиэтилен, полистирол и другие современные модификации. Они выделяются своей оптимальной толщиной, разнообразными цветовыми решениями, отличием структурой поверхностного слоя (матовые, глянцевые) и тиснеными рельефами.

Производим ручной метод обрезки форм для вакуумной формовки. Большие партии продукции обрабатываются с применением роботизированной техники. Она обустроена новейшими сериями японских моделей роботов и предусматривает обстоятельную подготовительную работу для получения первоначальных имитационных частей. Базисная матрица для вакуумной формовки изготавливается с применением стеклопластика. Для непостоянных моделей используются прочные фанерные или ДСП основы с изолирующим покрытием.

Исполняем заказы по умеренным и доступным расценкам

Полученные формованные изделия отличаются уникальными характеристиками. Они имеют сложные пространственные формы, которые невозможно изготовить на обычном оборудовании. Каждый образец отличается уникальными размерами и конфигурациями. Мы предлагаем экономичные предварительные заготовки и комплексные окончательные варианты.

Формовка пластиков производится при строгом соблюдении всех этапов технологического процесса. Нагретые до высоких температур материалы натягиваются на заготовленную основу. Осуществляется откачка ненужного количества воздушных масс. После чего обеспечивается плотное прилегание внутри формы.

Окончательное изготовление вакуумной формовки предусматривает получение готового продукта после его полного остывания. Лишние, ненужные элементы отрезаются, и модель обретает свою форму. По желанию клиентов готовую поверхность покрывают лакокрасочными материалами, наносят рисунки, аппликации.

Наши изделия формовки из пластика обладают повышенной прочностью и гибкостью. Они не трескаются и не ломаются даже после длительной эксплуатации. Имеют оригинальный, неповторимый внешний облик. Отлично справляются с решением самых сложных задач бизнеса по многих сферах.

Формовка АБС пластика производится по невысокой и разумной стоимости. Наши рациональные и многофункциональные условия смогут выполнить как крупные, масштабные заказы, так и запросы небольших производств. Мы оказываем услуги вакуумной формовки при строгом соблюдении правил безопасности и без лишних затрат.

Наша выгодная цена на вакуумную формовку удовлетворит даже самых требовательных клиентов. Благодаря прямым поставкам от известных производителей и высокоточному оборудованию мы значительно экономим финансовые вложения заказчиков. Гарантируем качественную и добротную вакуумную формовку АБС пластика. Оперативно выполним даже самые комплексные пожелания!

Мощности и возможности нашего производства

Наше формовочное производство оснащено вакуумформовочными машинами с габаритами столов от 1000×1350 мм до 2000×3000 мм.

Толщина формуемых пластиков – до 8 мм. Поточно применяемая номенклатура листа – черные, графитовые, серые и белые АБС-пластики от 1,5 до 4,5 мм, гладкие или «песок». По запросу – АБС+ПММА, АБС+ПК, полиэтилен, полистирол и другие пластики, различные цвета, толщина, матовость и тиснение. Возможна работа на давальческом сырье.

Обрезка изделий производится преимущественно вручную. Значимый проект может быть переведен на роботизированную обрезку нашим роботом FANUC R-2000iB (Япония) с предварительным изготовлением вакуумных ложементов.

Мастер-модели и временные формы изготавливаются из фанеры или ДВП с покрытием, основные формы – из стеклопластика.

Простой вакуумный станок своими руками

В наши дни повсеместно можно видеть изделия, которые изготавливаются по технологии вакуумной формовки. Такой подход позволяет быстро изготавливать пластиковую посуду, упаковку, манекены, тротуарную плитку и многое другое. Чтобы заняться вакуумной формовкой дома, понадобится специальный станок. Стоят такие приспособления дорого, да и слишком они громоздкие. В этой статье будет рассмотрен пример создания простого станка вакуумной формовки, в котором используется лишь пылесос и духовка.

Само собой мощность такого станка будет невелика, поэтому изготавливать громоздкие предметы или просто делать большое количество изделий за короткое время не выйдет. Но ради интереса и небольших бытовых потребностей такого станка вполне хватит. К тому же с помощью подобного станочка можно отлично делать корпуса для различных моделей, будь то корабли, самолеты или машины. Также можно изготавливать элементы для различных самоделок. Это устройство является неким своеобразным аналогом «3D-принтера».

Материалы и инструменты для самоделки:

— пылесос (чем мощнее, тем лучше);

— духовка (нужна для разогревания пластика);

— деревянные бруски;

— дрель;

— саморезы;

— шуруповерт или отвертка;

— фанера или ДСП (толщина 16 мм);

— силикон (в качестве герметика);

— ДВП для рабочей поверхности (подойдет и фанера);

— алюминиевый скотч;

— дерево, гипс (или другие материалы для создания формы).

Процесс изготовления станка:

Шаг первый. Размеры вакуумного станка

Основным элементом вакуумного станка можно считать рамку, на которой разогревается пластик, а также вакуумная камера. Размеры рамки должны быть такими, чтобы она помещалась в духовке. Также нужно учитывать размеры листов пластика, из которых будут создаваться будущие изделия. Рамка изготавливается из деревянных брусков.

Шаг четвертый. Формы для самоделок. Процесс создания изделий

Для создания формы можно использовать различные материалы, к примеру, гипс, дерево и прочие. Если формы не обязаны быть идеально гладкими, то для этих целей идеально подойдет полиуретан, поскольку он легко обрабатывается канцелярским ножом.

Если на форме есть вогнутые места, то здесь нужно просверлить отверстия, чтобы пластик могло «засосать» в эти углубления. Подойдет сверло диаметром 0,1 — 0,5 мм.

Теперь можно помещать пластик в духовку, прогретую до 190 градусов (для каждого типа пластика есть оптимальная температура размягчения). Через некоторое время пластик нагреется и станет провисать в рамке. Теперь его нужно вынимать и устанавливать на вакуумный станок. Впоследствии включается пылесос и пластик начинает обволакивать форму. При работе нужно использовать перчатки, так как рамка будет достаточно горячей.

Пылесосу нужно дать поработать порядка 20-ти секунд, потом рамку можно снимать извлекать изделие. Если в некоторых местах пластик плохо прилег к форме, можно воспользоваться строительным феном.

Литье или термоформовка для изготовления изделий из пластика — что лучше?

Если посмотреть вокруг, то можно увидеть, что пластик окружает нас повсюду. Куда бы мы ни пошли и что бы мы ни делали, мы ежедневно и повсеместно с ним сталкиваемся.

В наше время выпуск пластиковых деталей широко распространён и довольно популярен.

Можно выделить два основных способа производства деталей из пластика:

1) Литье под давлением:

Этот процесс подразумевает расплавку пластика и его впрыск в специальный инструмент для придания пластику необходимой формы.

Такой способ делает возможным максимально детализировать изготавливаемый элемент. Конечная форма детали может быть любой. А качество её производства во многом зависит от умелого проектирования, изготовления инструмента формовки, безошибочного подбора материала и корректного применения литьевой машины.

Длинный список стандартных материалов для литья под давлением очень разнообразен. Среди прочих, можно также использовать термопластичный каучук, антистатический пластик, биокомпостный материал, химически стойкие пластики. А с помощью специальных добавок, цвет продукта может быть каким угодно.

Расплавленный пластик движется в инструменте для формирования литьём по специальным бороздкам («бегункам»), попадая в центральную полость, которая и придаёт детали необходимую форму. Наличие холодных полозьев у инструмента для формовки ведёт к жесткому загибу в каждом цикле формования. Их нужно убирать из всех молдингов, но в дальнейшем можно снова использовать. Если же у пресс-инструмента горячая посадка, то пластик всегда остаётся расплавленным и принимает участие в формовке следующей детали, отсюда и безотходность производства.

2) Вакуумное формование:

Этот процесс позволяет формировать необходимые детали с помощью растягивания нагретого пластикового листа над инструментом для вакуумного формирования. Форма детали ограничена и происходит лишь в единственном направлении. Лист пластика растягивается поверх формы или внутри неё, поэтому такая формовка не так универсальна. Однако, она делает возможным производить детали со значительно тоньшими стенками.

Некоторые части деталей остаются пустыми при образовании вакуума. Проделывание отверстий происходит при последующей механической обработке. Производство сложных деталей и получение различных специальных функций возможно при правильной конструкции инструмента вакуумного формирования.

Материалы, использующиеся при этом способе, не так разнообразны и многочисленны, но широкодоступны (листы из ABS прозрачного HIPS, ультрафиолетового стабильного HIPS & PETG, огнестойкого ABS, HDPE, HIPS, проводящего HIPS, HDPE, PP, PVC). Цвета листов довольно различны, возможно также использование листов со спецэффектами.

После сформирования изделие необходимо вырезать из листа пластика (способом роликовой резки, ручного вырезания либо обработки с ЧПУ). Вакуумное формование иногда стаёт достаточно затратным способом, что обусловлено размерами изделия и самого листа. Тем не менее, остатки листов можно перенаправить на другие процессы.

Вакуумное формирование может доходить до разумных допусков, а литье под давлением делает возможным достигать чрезвычайно малых допусков, что позволяет производить абсолютно одинаковые детали необходимое количество раз. Причём материал (при литье под давлением) более контролируем, чем при вакуумном формовании.

Компания Heatle изготавливает качественные нагревательные элементы для вакуумной формовки и горячеканальных систем:

Патронные нагреватели (трубчатые нагреватели с односторонними контактными выводами):

Одна сторона стальной трубки приварена к листу металла, в середину установлен сердечник с нихромовой проволокой, пространство между ним и стенками трубки заполнено сыпучим диэлектриком (модели таких ТЭНов бывают с внутренней и внешней заделкой проводов, а также с различными типами токовыводов и особенностей);

Спиральные нагреватели (имеют форму спирали) делятся на два класса:

А ‑ выполнены из материалов наивысшего качества от лидеров производства, с использованием дорогих технологий, имеют долгий срок работоспособности, высоконадежны, абсолютно водонепроницаемы;

В ‑ выполнены из обычных материалов, отчего и цена намного меньше, при хорошем уходе и достаточной влагозащите, срок службы может быть довольно долгим;

кварцевые (нагреваются очень быстро, что позволяет экономить электроэнергию);

керамические приборы с плоской излучаемой поверхностью – лучи направлены строго перпендикулярно к объекту обогрева, а тепло равномерно распределяется по всей поверхности. Замечательно подходят для работы в безвоздушной среде в течение длительного времени.

Связавшись с менеджерами компании Heatle, вы не только сможете оформить заказ, но и получить исчерпывающую информацию по всем волнующим вас вопросам.

Узлов и деталей для автомобилей, самолетов, кораблей и космических аппаратов;

Узлов и деталей для автомобилей, самолетов, кораблей и космических аппаратов;