Как правильно ввернуть саморез в мрамор

Зачем сверлить отверстия под саморезы или как легко вкрутить саморез

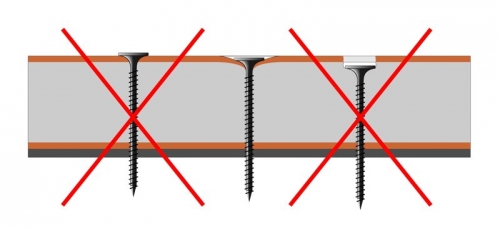

Вопрос кажется парадоксальным, действительно зачем сверлить отверстия под самонарезные винты, которые, судя по названию, сами должны нарезать себе резьбу? Однако тем, кто пытался закрутить саморез по дереву диаметром 3 мм (не говоря уже о пятимиллиметровом саморезе) в доску из лиственницы, а тем более из березы или дуба, такой вопрос не покажется таким уж странным. Оказывается саморезы бывают разные и под саморезы со сверлом на конце, действительно, сверлить ничего особенно не нужно, а вот под обычные черные саморезы, особенно большого диаметра, предварительно просверлить отверстия перед закручиванием саморезов не помешает. Кроме того предварительное сверление отверстий в деревянных планках и изделиях из ДСП небольших геометрических размеров позволяет избежать раскалывания материала.

Обычно отверстие сверлится диаметром на 0.2-2 мм меньше диаметра стержня самореза (без учета винтовой резьбы) в зависимости от диаметра самореза и прочности материала, в который нужно вкрутить саморез. Например, под саморез диаметром 5 мм в сосне достаточно просверлить отверстие диаметром 3-4 мм, а в дубе желательно просверлить отверстие диаметром 4.5-4.7 мм. А кроме того диаметр предварительно просверливаемого отверстия зависит от глубины, на которую нужно вкрутить саморез. Почему? Давайте разбираться. Для начала рассмотрим, что происходит, когда мы вкручиваем хоть шуруп, хоть саморез в древесину перпендикулярно волокнам.

В отличие от гвоздей скрепляющих деревянные детали за счет обжатия стержня гвоздя древесиной, у шурупов и саморезов есть винтовая резьба. Эта самая резьба и не позволяет шурупу или саморезу свободно выходить из тела древесины, а кроме того резьба значительно увеличивает площадь контакта шурупа или самореза с древесиной. Поэтому даже если просверлить отверстие такого же диаметра как саморез, то несущая способность вкрученного самореза при этом, конечно, немного уменьшится, но при этом намного больше уменьшатся и внутренние напряжения в древесине после закручивания самореза, а значит закручивать саморез будет намного легче и риск раскалывания древесины, ДСП или другого материала значительно уменьшится.

Процесс деформации древесины под воздействием силы при закручивании самореза очень сложный. Древесина неоднородный материал и прочность древесины очень сильно зависит от точки приложения нагрузки, наличия сучков, породы древесины и т.д. Минимальная прочность у древесины в местах примыкания волокон, поэтому обычно острие самореза попадает между волокнами древесины, и закрутить саморез, как впрочем и просверлить отверстие в древесине с точностью до десятых долей миллиметра практически невозможно. К счастью такой необходимости как правило нет. Для бытовых целей погрешность в 0.5-1.5 мм вполне нормальна.

Любой шуруп или саморез имеет некоторый объем и когда мы вкручиваем шуруп или саморез в древесину, мы тем самым пытаемся уменьшить объем древесины на объем шурупа. Никакого чуда при этом не происходит. Частично объем древесины уменьшается за счет смятия древесины, т.е. за счет неупругих деформаций. Причем, чем тупее шуруп или саморез (а саморезы тоже бывают тупые), тем больше доля неупругих деформаций, возникающих под острием шурупа, а значит, давить на саморез или шуруп для совершения этих деформаций нужно сильнее. Часть объема освобождается за счет раскалывания древесины вдоль волокон, при этом между волокнами появляются щель, а говоря по научному — трещина. Ширина раскрытия трещины зависит не только от факторов, перечисленных в п.2, но еще и от геометрических размеров изделия и точки приложения нагрузки. Чем больше геометрические параметры изделия и чем ближе точка вкручивания самореза к центру тяжести сечения, тем ширина раскрытия трещины меньше, и значит опять таки усилий для закручивания самореза или шурупа в таком месте нужно приложить больше. А чем меньше ширина и высота изделия и чем ближе место вкручивания самореза к краю, тем больше вероятность, что изделие не просто треснет, но и расколется и тогда закручивать саморез или шуруп будет очень легко, но пользы от такого самореза или шурупа не будет никакой, а только один сплошной вред. Остальной объем для вкручиваемого шурупа освобождается за счет упругих деформаций. Распределение внутренних напряжений в теле древесины при упругих деформациях и приводит к появлению трещин. Похожая ситуация наблюдается и при закручивании саморезов в детали из ДСП или ОСП небольших размеров, древесно-стужечные или ориентированно-стружечные плиты имеют меньшую прочность чем древесина.

Таким образом когда мы вкручиваем шуруп или саморез в древесину без предварительного сверления, мы должны постоянно преодолевать предел прочности древесины под острием самореза или шурупа и на витках резьбы и все возрастающую силу трения, возникающую из-за обжатия стержня самореза древесиной. Сила трения увеличивается из-за увеличения площади контакта самореза или шурупа с древесиной. В итоге при достаточно больших диаметрах стержней или при вкручивании в более твердые сорта древесины или на большую глубину ни у какого нормального шуруповерта не хватит мощности, чтобы закрутить шуруп или саморез на требуемую глубину. А будет шуруповерт только громко стрекотать, намекая что предел прочности превышен и это правильно, потому как производители шуруповертов не любят бесплатно ремонтировать изделия, испорченные из-за упрямства пользователя.

Однако далеко не все люди пользуются шуруповертом, имеющим регулировку по мощности, зачем покупать лишний электроинструмент, когда есть дрель и насадка для шуруповерта под саморезы. Дрель в отличие от шуруповертов регулировки по мощности не имеет, а потому при закручивании саморезов или шурупов большого диаметра или на большую глубину возможны 4 варианта развития событий:

- Вы сорвете шлицы на головке самореза или шурупа — очень высокая вероятность, особенно при закручивании на высоких оборотах.

- Вы очень быстро испортите насадку для шуруповерта. Впрочем если насадка для саморезов китайская, это может произойти и при относительно небольших нагрузках на насадку.

- Вы сломаете саморез, который не выдержит крутящего момента — не часто но такое бывает. Дело в том что саморезы в отличие от шурупов имеют предварительную закалку и потому более хрупкие, чем шурупы.

- Вы спалите дрель при закручивании большого количества саморезов на низких оборотах.

Не думаю, что хотя бы один из этих вариантов Вам понравится, поэтому лучше потратить дополнительное время на сверление отверстий, чем тратить это время на ремонт дрели, покупку новых насадок, выкручивание сломанного самореза.

Не смотря на победное шествие электричества по земному шару действие грубой физической силы пока никто не отменял, а потому и сейчас не редки случаи, когда шурупы или саморезы закручиваются вручную отверткой. Да чего греха таить, я и сам не люблю лишний раз спускаться за электроинструметом, когда работаю на высоте. При закручивании шурупов или саморезов вручную варианты развития событий почти такие же, как и при работе дрелью, вот только дрель Вы не спалите, а вместо насадки испортите отвертку и еще можете заработать пару хороших мозолей. Но в этом есть и положительная сторона — Ваши мышцы будут развиваться, а девушки это любят, только не говорите им, как именно Вы накачали мышцы.

Есть и еще один сейчас малоиспользуемый способ — не закручивать шурупы или саморезы, а забивать. Впрочем, этот способ больше подходит для шурупов, саморезы из-за повышенной хрупкости чаще ломаются, чем гнутся и только если саморез торчит на 0.3-0.5 см над поверхностью древесины, то можно попробовать его добить. О специальных шурупах забиваемых в дюбеля здесь речь не идет.

Были в советские времена и другие рекомендации по закручиванию шурупов (дешевой электроэнергии тогда было много, а вот доступных электроинструментов почему-то мало), например, предлагалось сначала закручивать первый шуруп до слизывания шлицов, затем выкрутить и выбросить первый шуруп и вкрутить на его место второй, а если и на втором шлицы слижутся, то выкрутить и второй шуруп и вкрутить на его место третий. Другой вариант был более щадящим, предлагалось перед закручиванием смазать шуруп мылом для уменьшения силы трения стержня шурупа о древесину. Сейчас такие способы вкручивания шурупа кажутся экзотикой, тем не менее выбор способа остается за Вами.

Под саморезы по металлу сверлить отвестия тоже иногда приходится, если саморезы тупые. Особенно часто это приходится делать при сборке металлического каркаса под гипсокартон, пластиковые панели или панели МДФ. Дело в том, что тупые саморезы не прорезают жесть каркаса, а продавливают и соответственно площадь контакта самореза увеличивается еще больше и давить на такой саморез нужно очень сильно. В этом случае сверление отверстий не только облегчит и ускорит сборку каркаса, но и поможет избежать ненужных травм, потому как повредить руку соскочившей с самореза насадкой очень просто.

А еще у Вас есть уникальная возможность помочь автору материально. После успешного завершения перевода откроется страница с благодарностью и адресом электронной почты. Если вы хотите задать вопрос, пожалуйста, воспользуйтесь этим адресом. Спасибо. Если страница не открылась, то скорее всего вы осуществили перевод с другого Яндекс-кошелька, но в любом случае волноваться не надо. Главное, при оформлении перевода точно указать свой e-mail и я обязательно с вами свяжусь. К тому же вы всегда можете добавить свой комментарий. Больше подробностей в статье «Записаться на прием к доктору»

Для терминалов номер Яндекс Кошелька 410012390761783

Для Украины — номер гривневой карты (Приватбанк) 5168 7422 0121 5641

Кошелек webmoney: R158114101090

Или: Z166164591614

Добрый вечер уважаемый Доктор! Подскажите пожалуйста, надо вкрутить шуруп с полукольцом в деревянную стену и в сэндвич-панель. С деревом более-менее понятно, предварительно просверлить отверстие и туда шуруп закрутить, только вопрос, чем его закручивать, ведь у него головка — полукольцо! А что делать с сендвич-панелями? Крепиться к стойкам к кот. крепиться сендвич-панель? Закрутится ли шуруп в металл? Надо ли для него предварительно сверлить отверстие? Заранее большое спасибо!

Тут все зависит от того, какая нагрузка будет на ваш крючок, или как вы его называете — шуруп с головкой в виде полукольца. Да и конструктивных решений с использованием сэндвич-панелей немало. Поэтому отвечу так, если нагрузка на крючок небольшая и толщина деревянной стены больше 15 мм, то можно вкручивать крючок в любом месте, предварительно просверлив отверстие. А если длина крючка больше требуемой, то конец его можно обрезать. Если толщина деревянной стены меньше 15 мм, то можно использовать дюбели «Молли» (фотография таких дюбелей есть в статье «Как повесить люстру на подвесной потолок»).

Если нужно обязательно закрутить крючок в сэндвич-панель, то если стойки из жестяных профилей, достаточно просто просверлить отверстие меньшего диаметра. Если стойки из прокатного профиля, то придется очень точно подбирать диаметр отверстия.

Чтобы закрутить крючок, используется разводной ключ или плоскогубцы. Если стоит задача максимально защитить поверхность крючка от царапин, то крючок предварительно оборачивается ветошью.

Большое спасибо за оперативный и подробный ответ! Это будет воздушная линия для протяжки кабеля. Пролет от здания к зданию не очень большой примерно 3.5 метра. Для деревянных стен нашла много вариантов анкерных кронштейнов,а вот с сэндвичами ничего особенного на ум не приходит! Не знаю как к ним закрепиться!Вы говорите много конструктивных решений есть с сэндвичам, посоветуйте пожалуйста на что можно зацепить стальной тросс для воздушной линии. Спасибо большое!

Из вашего первого описания я понял, что крючок будет внутри здания. Теперь не совсем понимаю, что это за деревянная стена перед фасадной сэндвич-панелью. Возможно вы имеете в виду сэндвич панель с двумя наружными слоями из ОСП? Тогда при вашей относительно небольшой нагрузке достаточно использовать крючок такой длины, чтобы он проходил через оба слоя ОСП. Если нет такой возможности, то просто сделайте накладку из фанеры соответствующей толщины в месте крепления крючка и дополнительно прикрутите накладку саморезами к слою ОСП. Установить крючок желательно поближе к стойкам каркаса.

Прошу прощения, я просто непонятно объяснила! У меня 2 строения, одно из дерева, другое из сендвича по мет. каркасу. Расстояние друг от друга 3м. Между ними я прокладываю воздушную линию (натягиваю стальной тросс) для ввода кабеля в эти строения. Не знаю, что придумать, чтобы зацепить стальной тросс воздушной линии к строению из сендвич-панелей. Спасибо.

Тогда сверлить сэндвич-панели насквозь и крепить крючок (или другой кронштейн) к каркасу. Это самое рациональное решение.

Я смеялся — автор верно пишет, что во времена советов дешевой электроэнергии тогда было много, а вот доступных электроинструментов почему-то мало, о том чтобы вкрутить шуруп я не слышал, мы просто напросто брали молоток и бум-бум по шурупу. Вкрутить его — надо много дури, а избыток дури слизывал шлицы (они всегда были мягче), одно за другим тянулось, поэтому понятие «вкрутить шуруп» было чисто условным.

Огромное Вам спасибо за статью. Нигде до этого я не встретила столь доходчивого и аргументированного объяснения особенностей состыковки деревянных деталей саморезами. Делаю рамки под домашний кукольный театр, столкнулась с проблемой трещин, хотя саморезы выбрала для дерева, размер оптимальный. Мне говорили, что достаточно надсверлить вход для шурупа и все пойдет как по маслу, однако. Ещё раз большое спасибо. Беру ваш сайт в избранное. Скоро предстоит ремонт дома.

Примечание: Возможно ваш вопрос, особенно если он касается расчета конструкций, так и не появится в общем списке или останется без ответа, даже если вы задатите его 20 раз подряд. Почему, достаточно подробно объясняется в статье «Записаться на прием к доктору» (ссылка в шапке сайта).

Инструменты

Современный рынок строительных крепежей предлагает покупателем широкий выбор саморезов – столь необходимых при любом ремонте изделий. Однако отзывы об этих «маленьких помощниках» не всегда лестные.

Все дело в том, что домашние мастера зачастую не знают, как правильно вкрутить саморез и как вообще его грамотно выбрать.

Оглавление

- Виды саморезов

- Инструменты для закручивания саморезов

- Общая технология вворачивания саморезов

- Как вкручивать саморезы в разные материалы?

- Как правильно закрутить выкрученный саморез?

Виды саморезов

Можно выделить два основных типа саморезов, применяемых при самостоятельном ремонте – для дерева и универсальные. Основное их отличие в шаге резьбы – «винты» для дерева характеризуются большим шагом (более редкое нанесение витков резьбы).

Существует ошибочное мнение, что универсальные детали также хороши для древесины, фанеры и ДСП, как и специализированные. Нет, конечно, вкрутить их в данные материалы труда не составит, но вот, насколько качественно они там будут держаться – большой вопрос. Дело в том, что «сырье», в которое «погружается» саморез, должно надежно пролечь в канавках резьбы, а структура древесины не позволит ей качественно расположиться в узеньких «бороздках» универсального самореза.

Инструменты для закручивания саморезов

Крепежи могут обладать шляпками разных размеров и различными по форме и размеру углублениями в них. Поэтому перед тем, как вкрутить саморез, убедитесь, что в вашем арсенале присутствует отвертка или шуроповерт с подходящей насадкой. А вообще насадок для соответствующих инструментов лучше иметь, как говорится, по максимуму. Плюс, следует производить регулярную их замену, поскольку износа приспособлений в процессе эксплуатации не избежать.

Обратите внимание! Наилучшие насадки те, которые изготовлены из инструментальной стали с упрочняющими добавками. Не останавливайте свой выбор на первом попавшемся наборе, иначе через пару дней интенсивной работы вам придется отправляться за новым.

Если в ваших планах заворачивание одного-двух саморезов в нетвердую поверхность, то можно поработать отверткой. Если же больше – без шуруповерта не обойтись. Закручивание крепежей при помощи отвертки – операция не такая уж простая, как может показаться на первый взгляд, и требует определенной сноровки. А шуруповерт сделает все быстро и качественно.

Общая технология вворачивания саморезов

С помощью шила сделайте небольшое углубление в месте, отведенном под саморез. Установите изделие «на позицию». Осторожными, но уверенными движениями поворачивайте деталь до тех пор, пока она хорошенько не углубится и не закрепится в материале. После этого усилие можно увеличить. Ближе к концу «процесса» скорость необходимо вновь снизить – чтобы не повредить саморез.

Как вкручивать саморезы в разные материалы?

Многие мужчины не зная, как вкрутить саморез в бетон, портят достаточное количество приобретенных деталей. На самом же деле все довольно просто: в бетон саморезы «интегрируются» при помощи дюбелей – прочных пластмассовых «трубочек». Сначала в материале делается отверстие, туда устанавливается дюбель, который и «принимает» в себя крепежное изделие.

Стоит знать! Народные умельцы советуют перед установкой смазывать дюбеля клеем. Это, по их мнению, упрочняет соединения.

Сверлить отверстия в бетоне следует исключительно с помощью перфоратора – даже ударная дрель может не выдержать, что уж говорить об обычной. Саморезы подойдут как по дереву, так и универсальные.

Кирпич, керамическая плитка, стяжка

В данные среды саморезы вкручиваются точно так же, как и в бетон. Единственное, для работы с плиткой лучше брать обычную дрель, поскольку она может расколоться от чрезмерной мощи перфоратора.

Медь, бронза, алюминий

Измерьте диаметр стержня крепежного изделия без учета резьбы. Данную манипуляцию нужно выполнять штангенциркулем. Установите заостренные губки перпендикулярно саморезу и зажмите изделие таким образом, чтобы они полностью проникли в канавку резьбы; определите диаметр. Сверлом с диаметром на миллиметр-полтора меньшим полученного значения сделайте отверстие в материале. Закрутите саморез в отверстие – и работа выполнена. Детали применяйте с универсальной резьбой.

Обратите внимание! До того, как «продырявить» основную конструкцию, рекомендуется проверить сверло на небольшом ненужном кусочке аналогичного материала. Просверлите отверстие и попытайтесь закрутить туда изделие. Сверло считается верно подобранным, если саморез проходит в отверстие достаточно туго, но не заклинивается. В том случае, если шурупу не удается «пробиться», следует поработать более толстым сверлом. Слишком же легкое закручивание детали символизирует о том, что нужно взять сверло потоньше – иначе саморез в любой момент может выскочить.

Отверстие в материале должно быть равным или немного превышать диаметр стержня без резьбы. С рядом твердых металлов саморезы справиться не смогут – в частности, вкрутить данные крепежные изделия в чугун практически нереально.

Далеко не каждая пластмасса готова принять в себя саморез, поэтому убедиться перед началом работ, что материал точно подходит, будет не лишним. Технология вворачивания самореза в пластмассу такая же, как и для мягких металлов – меди, алюминия, бронзы. Рекомендуемые изделия – с резьбой по дереву.

Древесина, ДВП и ДСП

Не знаете, как в доску вкрутить саморез? Поверьте, нет ничего проще. Основное правило – использовать только саморезы по дереву. Для твердых сортов древесины, тонких досок, ДСП, ДВП предварительное просверливание отверстия под изделие обязательно, поскольку существует риск раскола материала саморезом. Для толстых досок из мягкой древесины без этой манипуляции можно обойтись.

Если вы работаете:

- с древесиной твердых сортов — выбирайте сверло с диаметром равным диаметру стержня самореза (естественно, без резьбы);

- с ДВП – на 1 миллиметр меньше;

- с ДСП или мягкой древесиной – на 2-3 миллиметра меньше.

Наметьте на листе точки карандашом. Оптимальный шаг между саморезами – до 70 сантиметров в зависимости от предполагаемых нагрузок на конструкцию. Если используете шуруповерт, начинать вкручивать изделие можно на максимальной скорости. После того, как саморез войдет в поверхность на ½ рекомендуется постепенно снижать скорость до минимальной. При закручивании обычной отверткой все движения должны быть плавными. Очень важно правильно докрутить саморез – в идеале он должен оказаться на 1 миллиметр ниже уровня картона, не гипса! Это позволит обеспечить максимальную прочность будущей конструкции. Если вы вдруг не соблюли технологию и прорвали картон, «злополучное» место нужно зашпатлевать, а новую крепежную деталь разместить на расстоянии 5-9 сантиметров от него.

Тип саморезов для гипсокартона нужно выбирать в зависимости от использованного при устройстве обрешетки материала. Для металлокаркаса требуются саморезы универсальные или по металлу, для деревянной обрешетки – изделия по дереву.

Как правильно закрутить выкрученный саморез?

Выкрученную деталь повторно закручивать нужно точно так, как она стояла раньше. Очень важно, чтобы саморез вошел в ту же бороздку, под тем же углом. Если изделие «начертит» себе «новый путь», надежность крепления будет существенно снижена. Как добиться попадания в уже существующую выемку? Просто вставьте деталь в отверстие, и поворачивайте ее вручную без давления. Как только все встанет «на свои места», вы это почувствуете – процесс пойдет «как по маслу». На туго идущий саморез давить не нужно, следует просто его извлечь и повторить попытку. Небольшое усилие потребуется только в самом конце вкручивания.

Теперь вы знаете, как вкрутить саморез в гипсокартон, бетон, кирпич, древесину и металлы правильно и что делать в случае «рабочих заминок».

Как правильно закрутить длинный саморез + видео

Как правильно закрутить длинный саморез + видео

Как правильно закрутить длинный саморез + видео

На современном строительном рынке креплений есть невероятно большой выбор саморезов – таких необходимых при любой ремонтной работе изделий. Но отзывы о таких «помощниках» не всегда хорошие. Из-за чего так? Все из-за того, что домашние мастера очень часто и сами не в курсе, как правильно вкрутить саморез и как подбирать крепежный элемент.

Разновидности саморезов. В целом можно разделить саморезы на два основных типа, которые используют для выполнения самостоятельных работ при ремонте – универсальные и для древесины.

Их основным отличием будет шаг резьбы, а именно то, что «винты» для дерева имеют больший шаг (то есть не такое частое нанесение резьбовых витков).

Общие сведения

Есть неверное мнение, что…

детали универсального назначения прекрасно подойдут и для древесины, и для ДСП, и для фанеры, и будут не хуже специализированных. Да, конечно, вкрутить их в такие материалы не составит труда, а вот как хорошо они будут держаться – это уже другой вопрос. Дело в том, что материал, в которое будет вкручен саморез, должен надежно пролегать в канавках резьбы, а древесная структура не даст возможности ей нормально разместится в узких винтовых бороздках элемента крепления универсального типа.

детали универсального назначения прекрасно подойдут и для древесины, и для ДСП, и для фанеры, и будут не хуже специализированных. Да, конечно, вкрутить их в такие материалы не составит труда, а вот как хорошо они будут держаться – это уже другой вопрос. Дело в том, что материал, в которое будет вкручен саморез, должен надежно пролегать в канавках резьбы, а древесная структура не даст возможности ей нормально разместится в узких винтовых бороздках элемента крепления универсального типа.

Инструменты для вкручивания

Крепления могут быть со шляпками разного размера и разными по форме-размеру углублениями в них. По этой причине до того, как вворачивать саморез, следует убедиться в том, что в вашем арсенале есть отвертка или даже шуруповерт с подходящей насадкой. А в целом же стоит иметь как можно больше насадок для соответствующих инструментов. Кроме того, следует проводить их регулярную замену, потому что износа при использовании никак не избежать.

Обратите внимание, что оптимальные насадки это те, которые выполнение из инструментальной стали с добавками для упрочнения. Не стоит останавливать свой выбор лишь на первом попавшемся приборе, так как в противном случае через 2-3 дня постоянной работы вам потребуется покупать новый.

Если у вас в планах закручивать 1-2 саморезы в нетвердые поверхности, то можно выполнить работы при помощи отвертки. Если же речь идет о большем количестве, то тут не обойтись без шуруповерта. Закручивание крепление посредством отвертки не самая простая операция, как это может казаться на первый взгляд, и требуется определенная сноровка. А вот при помощи шуруповерта вы сможете сделать все качественно и быстро.

Общая технология вворачивания

При помощи шила следует сделать небольшое по размеру углубление в месте, которое отведено для самореза. Далее поставьте крепление «на позицию». После осторожными и уверенными движениями следует поворачивать деталь до того момента, пока она не станет хорошо углубляться и не закрепиться внутри материала. После можно будет увеличить усилие, а ближе к окончанию процесса скорость снова стоит уменьшить, чтобы не был поврежден саморез.

Как правильно вкручивать саморезы в различные материалы

Это очень полезная информация, которую стоит знать каждому мастеру.

Большинство мужчин не зная, как закрутить саморез в бетон, будут портить достаточное количество купленных деталей. На самом же деле все намного проще – в бетон можно интегрировать саморезы посредством дюбелей – это прочные пластмассовые «трубочки». Для начала в материале следует проделать отверстие, установить туда дюбель, который будет принимать в себя изделие для крепления.

Обратите внимание, что домашние мастера рекомендуют до начала установки смазать дюбеля клеевым составом, что, по их мнению, упрочнит соединение.

Просверливать отверстия в бетоне стоит только при помощи перфоратора – даже ударные дрели не способы выдерживать, и что тут можно говорить про обычные. Саморезы стоит использовать универсальные или те, что по древесине.

Плитка (керамика), кирпич и стяжка

В такие среды саморезы вкручивают аналогичным способом. Единственное, что для работ с плиточным покрытием стоит брать обычную дрель, потому что она может раскалываться от очень большой мощности перфоратора.

Алюминий, медь и бронза

Стоит измерить диаметр стержня изделия крепления без учета резьбы. Такую манипуляцию стоит выполнять посредством штангенциркуля, а после установить заостренные губки перпендикулярно креплению и зажать все таким образом, чтобы они полностью попадали в канавку резьбы. Далее определите диаметр. Сверлом, у которого диаметр на 1-1.5 мм меньше полученного значения следует сделать отверстие внутри материала. Далее вкрутите саморез в отверстие, и работа будет готова, а детали нужны с универсальными резьбовыми винтами.

Стоит измерить диаметр стержня изделия крепления без учета резьбы. Такую манипуляцию стоит выполнять посредством штангенциркуля, а после установить заостренные губки перпендикулярно креплению и зажать все таким образом, чтобы они полностью попадали в канавку резьбы. Далее определите диаметр. Сверлом, у которого диаметр на 1-1.5 мм меньше полученного значения следует сделать отверстие внутри материала. Далее вкрутите саморез в отверстие, и работа будет готова, а детали нужны с универсальными резьбовыми винтами.

Важно! До того, как вы начнете «дырявить» основную конструкцию, стоит выполнить проверку сверла на маленьком и ненужном вам куске аналогичного материала. Стоит просверлить отверстие и попытаться закрутить в него изделие. Сверло будет считаться правильно выбранным, если саморез будет входить в отверстие туго, но не вклиниваться. В таком случае, если не получится пробиться шурупу, нужно поработать более толстыми сверлами. Слишком легкое вкручивание детали будет говорить о том, что следует взять сверло чуть тоньше, так как в противном случае саморез сможет выскочить в любой момент.

Отверстие должно быть равным или даже быть немного больше, чем диаметр без резьбы. Со множеством твердых металлов саморезы не смогут справляться, и в особенности, нереально вкрутить такие крепежные изделия в чугун.

Далеко не вся пластмасса будет готова принимать в себя саморез, и поэтому стоит до начала работ убедиться в том, что материал будет точно подходить. Технология вкручивания самореза в пластмассе будет такой же, как и для мягкого металла – бронзы, меди и алюминия. Рекомендуемые изделия те, что имеют резьбу по древесине.

ДВП, ДСП, древесина

Если вы не знаете, как в доску ввернуть саморез, то поверьте, на самом деле нет ничего проще. Основным правилом будет применение лишь саморезов по древесине. Для твердых сортов материала, тонких досок, ДСП и ДВП потребуется предварительно просверлить отверстие под изделие, потому что есть риск раскола материала посредством самореза. Для толстых досок из мягких пород древесины вы не сможете обойтись без такой манипуляции. Если вы работаете с твердыми сортами дерева, выбирайте сверло с диаметром, который равен диаметру стержня самореза (без нанесенной резьбы), если в ДВП, то стержень должен быть на 0.1 см меньше, а если ДСП или мягкая древесина, то тоньше на 0.2-0.3 см.

Тут потребуется наметить точки карандашом на листике. Оптимальным шагом между саморезами будет до 0.7 метров в зависимости от того, какая предполагаемая нагрузка на конструкцию. Если вы применяете шуруповерт, то начать закручивать изделие допускается на самой большой возможной скорости. Далее, когда саморез углубится на 1/2, следует понимать скорость до минимальной (постепенно). Во время вкручивания обычной отверткой движения должны быть плавными. Весьма важно правильно докручивать саморезы – они в идеале должны быть на 0.1 см ниже уровня картона, а не гипса! Это даст возможность обеспечивать максимально возможную прочность для вашей будущей конструкции. Если вы по какой-то причине не сможете соблюсти технологию, и картон будет прорван, то это место следует зашпатлевать, а новую деталь для крепления разместить на расстоянии от 5 до 9 см от него.

Тип самореза для листа гипсокартона следует выбирать в зависимости от использованного материала при обустройстве решетки. Для металлического каркаса потребуются саморезы по металлу или универсальные, а для обрешетки из древесины изделия по дереву.

Как закрутить выкрученный элемент

Деталь, которую выкрутили, повторно вкручивают так же, как она стояла ранее. Очень важно, чтобы крепежный элемент вошел в бороздку, которая уже есть, по тем же углом. Если изделие будет проделывать себе новый путь, то надежность крепления будет в ощутимой мере уменьшена. Как добиться попадания в уже существующую выемку? Потребуется вставить деталь в отверстие и повернуть ее вручную, без какого-либо давления. Как только все встанет на место, вы почувствуете, что процесс станет куда проще. На туго идущий саморез не стоит давить, следует его лишь извлечь и повторить еще раз. Небольшое усилие нужно будет лишь в самом конце вкручивания.

Как закрутить длинный саморез

При проведении ремонтных работ очень часто требуется сталкиваться с работой, где нужно фиксировать те или иные детали из древесины. Самым распространенным способом скрепления являются саморезы, и для них не требуется предварительное просверливание, но все не так просто. Если использовать самонарезающие длинные шурупы, то их установка не всегда такая простая, как кажется. Особенности, если дело касается твердой породы древесины, к примеру, бука, дуба или даже берез.

При вкручивании длинного самореза в дерево часто отламывается шляпка, а еще могут слететь шлицы на отвертке или бите. Многие скажут, что куда проще будет предварительно засверлить отверстие под шуруп, но такой вариант не всегда доступен. Часто сверла нужного диаметра и длина отсутствуют, и вот тут на помощь придут хитрости мастеров, которые помогают справляться с такой схемой.

Вариант №1 – применение машинного масла

Данный способ имеет право на существование, но частично. Дело в том, что стандартное масло не решит проблемы, и единственное, что выручит, это литол или салидол, и лишь при условии, что место крепления будет скрыто. Дело в том, что даже если шляпка после вкручивания будет тщательно протерта, то спустя время вокруг самореза внутри древесина станет как будто обугливаться, темнеть, а еще начнет просачиваться смазка. Это приведет к тому, что краска в месте нахождения шурупа будет вспучиваться. При оклеивании обоями такое место может темнеть, а смазка будет проступать наружу.

Вариант №2 – мыло в помощь

Это тоже неплохой способ, который поможет закручивать длинные саморезы в дерево без просверливания. Потребуется лишь натереть резьбу мылом или макнуть в мыльный густой раствор. После подобной процедуры самонарезающий шуруп будет входить куда проще. Но и тут не обойдется без проблемной стороны. В составе мыла есть каустик (и его очень много в хозяйственном), который начинает вступать в реакцию с легированной сталью и способствует развитию коррозии. Это процесс совсем не быстрый, но спустя несколько лет ржавчина начнет делать свое дело. В любом случае, если вы завернули саморез «на сухую», то спустя несколько лет вы сможете его выкрутить, а вот при установке с применением мыла это будет очень сложно. По этой причине использовать данный метод стоит осторожно, и предварительно взвесив все за и против.

Оптимальный вариант вкручивания длинных крепежей

А теперь мы подошли к главному. Есть безопасный и простой способ для метиза и древесины вкручивания, и при этом без просверливаний. По сути, его можно сравнить с предыдущим, но тут вместо мыла используется парафиновая свеча. Естественно, сейчас такими мало кто пользуется, но найти их можно (в крайнем случае, подойдут праздничные свечи для торта).

До ввинчивания крепежа резьбу следует натереть парафином, а при вворачивании, под воздействием силы трения, саморез и древесина начнут нагреваться, что приведет к расплавлению парафина. Он начнет таять и будет пропитывать древесину вокруг шурупа. В результате, будет несложно вворачивать саморез, а также будет защищена и резьба, и древесина. Также вне зависимости от того, сколько пройдет времени, его можно будет легко вывернуть, чтобы заменить доску или даже просто разобрать конструкцию.

Повторное закручивание выкрученного самореза

Как выкрутить, а потом снова закрутить саморез. (10+)

Как вкрутить саморез — Повторное закручивание выкрученного самореза

| 1 | 2 | 3 | 4 |

Пластмасса

Далеко не всякая пластмасса позволяет закручивать в себя саморез. Убедитесь, что Вы вворачиваете саморез в подходящую пластмассу. Вворачивайте саморез так же, как в мягкий металл, с тем исключением, что сам саморез лучше взять с резьбой по дереву.

Твердые металлы

Отверстие под саморез должно быть по диаметру равно или немного больше диаметра штыря без резьбы. В некоторые металлы, например, в чугун ввернуть саморез невозможно.

Древесина, ДСП, ДВП

Отверстие под саморез я все же рекомендую сверлить и в этих материалах. Некоторые мастера не всегда это делают. Бывают случаи, когда это можно. Если саморез вкручивается в толстую доску из мягкой древесины, то сверлить не обязательно. Тонкие доски, ДСП, ДВП сверлить надо, так как иначе саморез при завертывании может расколоть доску. Если древесина твердых сортов (дуб, ясень), то сверлить тоже необходимо, чтобы саморез вообще можно было завернуть. Для твердых сортов древесины диаметр сверла выбираем равным диаметру самореза без резьбы, для ДВП — на 1 — 1.5 мм меньше, для мягкой древесины и ДСП — на 2 — 3 мм меньше. Саморезы используем с резьбой под древесину.

Сучок

Саморез может расколоть сучок. Так что сначала сверлим отверстие диаметром на 1 мм большим, чем диаметр самореза без резьбы. Потом в это отверстие аккуратно вкручиваем саморез.

Повторное закручивание выкрученного самореза

Повторно закрутить выкрученный саморез надо именно так, как он стоял раньше. Нужно, чтобы он вошел под тем же углом, в ту же бороздку, которую проделала резьба в первый раз. В противном случае саморез сделает себе новую бороздку, что снизит надежность крепления и может привести к вылетанию самореза. Чтобы добиться попадания в уже имеющуюся канавку, вставьте саморез в отверстие и поворачивайте его руками без давления. Как только он попадет в канавку, он будет закручиваться очень легко. Если он идет туго, усилий прикладывать не надо, а надо его выкрутить и повторить процесс. Небольшое усилие понадобится только в самом конце вкручивания. Повторно закручивать саморез лучше отверткой, а не электрическим шуруповертом, так как это получается аккуратнее.

| 1 | 2 | 3 | 4 |

К сожалению в статьях периодически встречаются ошибки, они исправляются, статьи дополняются, развиваются, готовятся новые. Подпишитесь, на новости, чтобы быть в курсе.

Если что-то непонятно, обязательно спросите!

Задать вопрос. Обсуждение статьи.

Примеры клеев. Поксипол, жидкие гвозди, универсальный суперклей. Армир.

Типичные ошибки склеивания. Правильная технология. Дополнительные приемы — армир.

Защита от вибрации и самопроизвольного раскручивания резьбы, болта.

Приемы фиксации (стопорения) резьбового соединения. Защита от вибрации и самопро.

Дезинфекция, хлорирование воды в домашних (походных) условиях. Обеззар.

Как дезинфицировать воду с помощью хлора на даче, дома или в походе. Хлорируем в.

Замена шкива ременного привода автомобильного генератора. Снятие, уста.

Как поменять (снять и установить) шкив ремня электрогенератора автомобиля. Подро.

Подбор аналога генератора, поиск подходящего неоригинального автомобил.

Как подобрать недорогую (неродную) замену генератору для Вашего автомобиля по ма.

Стигоноспороз, красный ожог. Бурые листья, красные пятна, ожоги. Призн.

Стигоноспороз — причина покраснения листьев. Как определить заболевание и вылечи.

Выращивание брусники. Агротехнические технологии. Посадка, размножение.

Агротехника брусники. Как посадить и вырастить ягоду. Как выбрать участок, чем у.

Желтуха растений. Желтые, светло-зеленые, белые листья. Заражение, при.

Как проявляется желтуха растений. Листья желтеют, белеют, бледнеют, теряют хлоро.

Полезные советы для работы с саморезами

Саморезы – это крепежные детали, похожие на шурупы, но, в отличие от них, завинчивающиеся в материал без его предварительного просверливания. Несмотря на простой принцип их применения, существуют некоторые хитрости, позволяющие сделать работу с саморезами более удобной там, где их использование затруднительно. Рассмотрим несколько таких секретов.

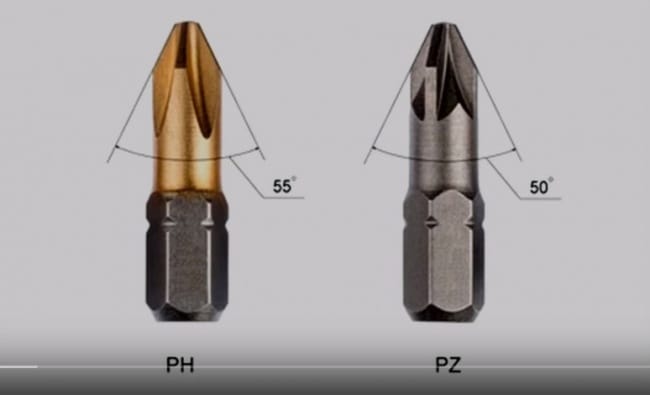

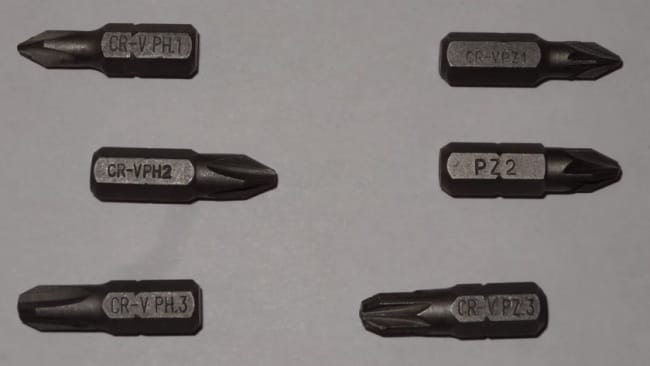

Как правильно подобрать насадку шуруповерта

В настоящее время головки практически всех саморезов имеют крестообразную насечку, а для вкручивания их применяются шуруповерты с насадкой в виде биты, сделанной «под крест». Существует два вида крестовых бит – PH и PZ. Первый – это стандартные биты с 4 шлицами, а второй – модернизированные 8-ми шлицевые. Насадки и саморезы PZ более удобны, так как, практически, не позволяют шуруповерту срываться во время работы с головки метиза.

Как закрутить длинный саморез в твердый материал

Вкрутить длинный саморез в плотный материал совсем непросто. Если ввинчивать такой метиз без предварительного засверливания, то можно либо сорвать шлицы на его головке, либо его сломать.

Как вкрутить саморез в тонкий брусок, чтобы тот не треснул

При вкручивании самореза в тонкий и узкий брусок или доску, особенно, близко к краю, материал может треснуть.

Как работать с мелкими саморезами

Мелкие метизы удержать пальцами трудно. Для удобной работы с ними в шуроповерт можно вставить специальную магнитную биту, а если такой нет, то обычную, прикрепив к ней небольшой неодимовый магнитик.

Как выкрутить саморез, у которого сорваны шлицы

Достаточно часто при неаккуратном закручивании самореза насечка на его головке истирается и, при необходимости его выкрутить, зацепить её битой невозможно. Справиться с этой задачей можно при помощи экстрактора – специального приспособления, буквально «вгрызающегося» в истертые шлицы.

Однако экстрактор – инструмент довольно редкий, поэтому, при его отсутствии, всегда можно попробовать вынуть саморез с «гладкой» головкой при помощи какого либо проверенного народного способа.

Как выкрутить из мягкого материала

Если саморез небольшой, материал, в который он вкручен, мягкий, а шлицы его стерты не полностью, то можно попробовать его выкрутить:

— проложив между шлицами и битой тонкую резиновую или кожаную прокладку;

— нагрев утюгом материал вокруг самореза;

— нагрев паяльником его головку.

Если эти ухищрения не срабатывают, то можно попробовать способы более действенные.

При помощи олова и паяльника

Для выкручивания самореза с изношенными шлицами этим способом головку его обрабатывают кислотой, капают на неё паяльником немного припоя и, пока олово не остыло, устанавливают в него биту шуроповерта или отвертку. Когда олово застывает, саморез, вращая отвертку, выкручивают.

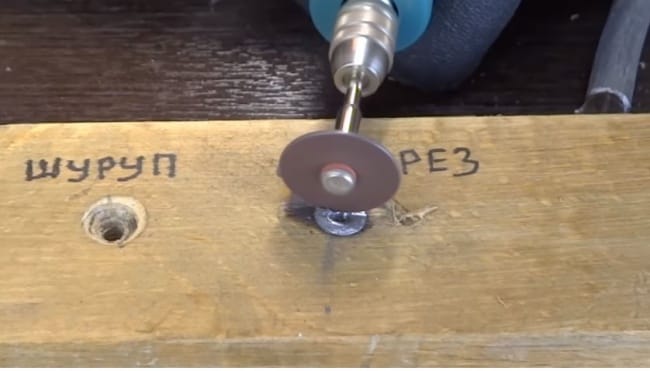

При помощи «дремеля»

«Дремель» – это металлорежущий электрический инструмент, в комплект которого входит насадка, похожая на диск для болгарки. Эту насадку можно вставить в патрон шуруповерта, пропилить с её помощью в «гладкой» головке самореза новые шлицы и выкрутить его, вставив в них отвертку или биту.

Как выкрутить саморез с отломанной головкой

Выкрутить такой поломанный метиз можно только в том случае, если он соединяет два листа какого либо материала, например, ДСП. Для этого сначала саморез надо высверлить из первого листа при помощи какой-либо полой трубки с зазубренной короной на конце. Сгодится трубчатое сверло для керамики.

Работа с саморезами требует аккуратности и не терпит спешки. Главное – это грамотно подбирать саморезы под биту шуруповерта или, наоборот, инструмент под наличествующие метизы.

Видео версия статьи:

3 проверенных способа, которые помогут закрутить саморез в расшатанное отверстие

Получайте на почту один раз в сутки одну самую читаемую статью. Присоединяйтесь к нам в Facebook и ВКонтакте.

1. Спички

Самый простой, самый доступный и очевидный способ решения проблемы с закручиванием самореза в расшатанное отверстие. Вместе с тем, данный способ также является и наименее эффективным. Все, что нужно сделать – это заложить одну, две или больше спичек в отверстие перед тем, как туда будет вкручиваться шуруп. Данный способ может помочь только в самых не запущенных вариантах, когда деформация отверстия еще не слишком большая.

2. Чопик

Метод в целом аналогичный способу с вкладыванием спичек, однако здесь есть свои нюансы. В большинстве случаев рекомендуется вворачивать саморез не рядом с деревянным элементом, а в него. А это в свою очередь означает, что крайне желательно подобрать такой клинышек для работы, который будет полностью (или хотя бы почти полностью) перекрывать все раздолбанное отверстие под шуруп.

3. Проволока

Отличный способ решения проблемы с расшатанным отверстием под шуруп, который работает от обратного. В данном случае осуществляется уплотнение не самого отверстия, а метиза, который будет в него вкручиваться. Все, что нужно сделать для этого – выбрать подходящую гибкую проволоку и намотать ее на шуруп по всей длине от шляпки до окончания. В зависимости от характера повреждений дерева, проволока может наматываться или более плотно, или более разряжено. Способ рекомендуется использовать при не слишком сильном разрушении отверстия.

А также: клей и опилки

Самый лучший, проверенный годами и наиболее действенный метод реставрации расшатанных шурупных отверстий. Отлично подходит для работы с самыми разными материалами, будь то опилочно-стружечный композит или обычное дерево. Суть способа предельно проста: смешиваем опилки, щепки и древесную пыль с клеем ПВА так, чтобы на выходе у нас получилась каша с консистенцией густой сметаны. Смесь тщательно перемешивается, настаивается пару минут, после чего плотно закладывается в поврежденное отверстие. Там основательно прессуется и сушится. Когда клей засохнет, можно спокойно вворачивать шуруп.

Если хочется узнать еще больше интересного, то стоит почитать про 5 действенных способов , которые помогут избавиться от царапин на ламинате.

Понравилась статья? Тогда поддержи нас, жми:

Выбираем саморезы по бетону без сверления

В строительстве часто возникает необходимость просверлить твердые бетонные поверхности. Далеко не все строительные приспособления смогут для этого подойти. Оптимальным вариантом считаются специальные саморезы по бетону, которые не только делают углубления в материале, но и выступают в качестве надежных фиксаторов. Сегодня мы поговорим о том, какими особенностями обладают данные изделия и какие виды таких саморезов существуют.

Особенности

Саморезы по бетону позволяют делать отверстия в материале без предварительного сверления. Внешне они похожи на обычные шурупы. Такие изделия производятся из твердой и особо прочной стали.

Закаленные виды стали придают крепежам высокую прочность. Вместе с дополнительным защитным нанесением они становятся максимально твердыми, износостойкими и надежными фиксаторами.

Такие саморезы обладают нестандартной резьбой. Ее строение изменяется по длине инструмента, что обеспечивает максимально надежную фиксацию приспособления в бетоне.

Головка данных изделий часто сделана под «звездочку» или под «крест». Эти варианты считаются наиболее удобными, потому что в процессе вкручивания приходится прилагать значительные физические усилия, а обычные шлицы при этом часто не выдерживают нагрузки и слетают. Но существуют также модели, сделанные с «шестигранником».

Саморезы по бетону без сверления делают с максимально заостренным наконечником, который легко входит в плотную бетонную структуру. Приспособления предусматривают возможность повторного применения.

Как правило, наконечник имеет конусообразную форму. Это дает возможность легко вкрутить инструмент в пористые поверхности бетона без предварительного сверления.

Такие саморезы чаще всего используются при проведении различных отделочных работ, сборке мебели и других предметов интерьера. Но при этом важно подобрать инструмент в соответствии с видом конструкции, которую следует закрепить.

Виды и размеры

В зависимости от типа головки все саморезы можно разделить на несколько самостоятельных групп.

- Разновидности с потайной головкой. Такие модели чаще всего имеют коническое оформление со шлицами крестообразного типа. Для работы с такой разновидностью предварительно нужно подготовить посадочное место. Для этого необходимо сделать небольшую фаску, которая позволит разместить торец таким образом, чтобы он оказался в плоскости материала. Модели с таким строением головки не будут выступать над поверхностью бетона после установки. Сегодня выпускаются разновидности с уменьшенной головкой. Они обладают меньшим диаметром, обеспечивают более надежное крепление, но при их монтаже следует применять больше усилий.

- Саморезы с «шестигранником». Данные виды довольно просто крепить в материале. Чаще всего этот тип используют для больших конструкций, имеющих значительную массу.

- Модели с полукруглым концом. Эти разновидности нередко используют для соединения и фиксации толстых и прочных материалов. Но при этом их головка имеет выпуклую форму, поэтому после установки изделие будет немного выступать над поверхностью бетонной конструкции.

Саморезы могут также подразделяться на отдельные категории в зависимости от их защитного покрытия. Многие модели производятся со специальным оксидированным напылением. Последнее имеет вид тонкой оксидной пленки, которая придает деталям черную окраску. Подобные варианты способны выдерживать значительные нагрузки, но при этом нельзя забывать, что они в процессе эксплуатации не должны контактировать с влагой.

Также существуют модели, покрытые фосфатированными составами. Данные разновидности, как и предыдущий вариант, будут окрашены в черный цвет. Они тоже способны фиксировать материал значительного веса, при этом обладают хорошей устойчивостью к воздействиям воды. Стоимость таких моделей будет выше по сравнению с остальными типами.

Оцинкованные саморезы по бетону могут быть белого или желтого цвета, но при этом они практически не отличаются друг от друга по важным свойствам. Данные модели чаще всего применяют для установки изделий, которые будут расположены на открытом воздухе, так как эти саморезы имеют особую устойчивость к различным атмосферным воздействиям.

Саморезы классифицируются и в зависимости от материала, из которого они изготовлены. Наиболее распространенным вариантом является высокопрочная и качественная углеродистая сталь. Такая основа считается достаточно прочной. Чаще всего она используется вместе с примесями. Кроме того, этот металл отличается особой долговечностью. Крепежные приспособления, изготовленные из этого металла, имеют относительно небольшую стоимость.

Также для производства таких саморезов может использоваться и обычная нержавеющая сталь. Данный материал станет оптимальным вариантам в том случае, если в дальнейшем возможен контакт крепежных элементов с влагой. Ведь модели из такого материала не заржавеют и не потеряют свои свойства.

Как правило, саморезы из легированной нержавеющей стали не покрываются дополнительными защитными нанесениями. Ведь в составе такого металла имеется никель и хром, которые и так обеспечивают отличные антикоррозийные свойства изделий.

Существуют также особые типы декоративных саморезов. Их чаще всего изготавливают из дерева, пластмассы или из различных цветных металлов. Но такие образцы крайне редко берутся для бетонных поверхностей, поскольку они не могут выдерживать слишком большие нагрузки.

Размеры саморезов по бетону могут быть разными. Их выбирают в зависимости от толщины поверхности и от того, какого диаметра должны быть сделанные отверстия.

У инструментов может быть различная конфигурация резьбы.

- «Елочка». Данный вид представляет собой немного наклонную резьбу, которую формируют вложенные друг в друга маленькие металлические конусы. Модель в виде «елочки» чаще всего имеет сечение в 8 миллиметров.

- Универсальная. Такая резьба на саморезе может применяться как с дюбелем, так и без него. Как правило, инструмент выпускается с размерами до 6 миллиметров.

- С непостоянным шагом витков. Эти образцы с переменным шагом обеспечивают максимально надежное крепление материалов, дополнительно выполняя при этом насечки. Именно этот вид чаще встречается на саморезах без сверления. Стандартное значение диаметра таких приспособлений составляет 7,5 миллиметров.

Длина этих приспособлений может варьироваться от 50 до 185 мм. Глубина находится в пределах от 2,3 до 2,8 мм. Высота шляпки достигает значений в 2,8-3,2 мм. Диаметр таких саморезов может составлять от 6,3 до 6,7 мм. Важное место занимает и шаг резьбы. Для разных моделей он может достигать значения в 2,5-2,8 мм.

Неоднородная резьба по всей длине металлического стержня позволяет делать конструкцию максимально устойчивой даже к большим нагрузкам. Подобная конфигурация дает возможность зафиксировать нагель в разных местах бетона в зависимости от его плотности, структуры.

Как вкрутить саморез в металл или дерево, чем лучше пользоваться – отвёрткой или шуруповёртом

Наблюдая за работой мастера, многие люди думают, что пилить, строгать, забивать – это просто, особенно при наличии современного инструмента. Но стоит взять этот инструмент в руки, и оказывается, что даже такую простую задачу, как вкрутить саморез в металл или в дерево, выполнить не так легко, как казалось. Для всякого дела нужна сноровка, опыт и знание множества нюансов технологии. Тем не менее, уметь выполнять мелкий ремонт по дому должен каждый хозяин. Чтобы всякий раз не искать, кто повесит новую полку или закрепит оторвавшуюся штакетину. Предлагаем начать с простого и научиться осуществлять крепёж саморезами.

Как научиться различать саморезы для разных материалов

Домашнему мастеру чаще всего приходится работать с металлом, деревом и такими материалами, как фанера, древесно-стружечные плиты, ОСП. В каждом случае нужно подбирать саморезы не только по размеру, но и по назначению. Различаются они шагом резьбы.

- Метизы с редким шагом предназначены для дерева.

- С частым – для металла и других плотных материалов.

Так называемые саморезы по металлу на самом деле универсальны – ими можно прикручивать все, кроме деревянных деталей. Связано это со структурой материала. У древесины она волокнистая и довольно рыхлая. Частая резьба просто сомнёт волокна, поэтому её делают разреженной, чтобы древесина улеглась между выступами металлической спирали.

Фанера и ДСП обладают более плотной и однородной структурой, для них лучше подходят универсальные метизы с мелкой резьбой. А вот если нужно прикрутить тонкий стальной лист к деревянному основанию, выбирают саморезы по дереву, так как именно оно выполняет несущую функцию.

Каким инструментом пользоваться

Выбор приспособлений, чем закручивают саморезы, не слишком велик. Это отвёртка и шуруповёрт, вместо которого иногда используют безударную дрель. Отвёртка – инструмент полезный, но малофункциональный. Она выручит, если нужно выполнить всего несколько креплений в дерево или другой достаточно мягкий материал.

С большим объёмом работ лучше справится шуруповёрт, особенно если предстоит вкручиваться в металл или твёрдую древесину. Кроме того, биту в этом инструменте можно менять на сверло для изготовления монтажных скважин, что бывает необходимо при работе с тонкими деревянными деталями или толстым металлом.

Перед тем как вкрутить саморез, нужно убедиться, что ваш шуруповёрт с этой задачей справится. Недорогие китайские модели обладают малой мощностью и применяются только для работы с деревом, гипсокартоном, пластиком. Если нужно закрепиться в бетонной или стальной конструкции, потребуется профессиональный инструмент. Иногда для такой работы мощности аккумуляторного шуруповёрта мало, может потребоваться инструмент, работающий от сети.

Большое значение для выполнения надёжного крепежа имеют и биты – насадки с разной формой головки. Они должны быть качественными и точно соответствовать типу шлицов на саморезах.

ввернуть саморез в ДВП

Господа и, если сможете, дамы. Подскажите, как ввернуть саморез в ДВП (кухонная мебель), если я его один раз вывернул и он не могу ввернуть назад — он не держится (очевидно почему). Сделать новую дырку не получиться, креплю дверку.

а причем сдесь дверка и ДВП, и что есть очевидно что не держится (это-ж сколько раз надо его туда сюда чтобы не держался), уточните плиз что куда крепится или у вас дверка из ДВП 3мм )).

Не, дверка нормальная. ДВП (может ДСП) это матерьял стенки кухни, креплю я «лягушку», чтобы повесить дверь. Я заметил, что дверца покосилась, решил подтянуть саморез, держащий петлю, а он не затягивается, проворачивается. Теперь стоит задача закрепить саморез, без изменения места крепления. Дырку то мне переносить некуда.

MrMac написал :

ДВП это матерьял стенки кухни

Скорее ДСП ( древесно-стружечная плита ), а ДВП — оргалит — тонкая, обычно 3 мм, древесно-волокнистая плита.

MrMac написал :

Теперь стоит задача закрепить саморез, без изменения места крепления. Дырку то мне переносить некуда.

Ну возьмите саморез той же длины, но побольше — напр. был 4, берем 4.5.

Или рассверлить, удалить пыль и на клей ПВА посадить деревянный чопик.

Налить в дырку ПВА.

З.Ы. Ой, уже ответили. Тогда прокомментирую предыдущий пост. Не рассверливать. И пыль не удалять, а хорошенько перемешать с ПВА.

NatalyaSh написал :

Налить в дырку ПВА

а я его потом выкручу? И надо ли давать ПВА высохнуть или ввинчивать сразу после залития.

iale написал :

Или рассверлить, удалить пыль и на клей ПВА посадить деревянный чопик.

РАссверливать в диаметре много надо?

ПВА почти высушить, вкрутить саморез и досушить (без нагрузки).

Еще одно P.S: Если Ваша кухня сделана из того гнусного рыхлого материала что я себе представила, то деревянный чопик не поможет, т.к. со временем вывалится вместе с саморезом.

MrMac написал :

а я его потом выкручу? И надо ли давать ПВА высохнуть или ввинчивать сразу после залития.

ПВА — не конструкционный материал, а клей. И держать в толстом слое сосредоточенную нагрузку не обязан.

MrMac написал :

РАссверливать в диаметре много надо?

«В мебели из ДСП плохо держатся шурупы, особенно часто «страдают» дверки (перекашиваются или даже вовсе отлетают). Избежать этого можно следующим способом: рассверлите отверстие под шуруп до диаметра 8 мм и забейте в него деревянную пробку на клею. А потом уже в эту пробку заворачивайте шуруп. Только аккуратно, не просверлите стенку мебели насквозь!»

» >

«В древесностружечной плите (ДСП) шурупы, как правило, держатся плохо из-за зернистости и неоднородности структуры материала. В месте креплений рекомендуется вклеивать деревянные пробки. Если крепление не очень нагруженное, можно ввинчивать шурупы непосредственно в ДСП, но тогда предварительная засверловка и обильная смазка обязательны. Деревянные пробки надо делать так, чтобы шурупы ввинчивались поперек волокна. Ввернутые вдоль волокна (в торец древесины), они держатся значительно слабее. Длина пробки должна быть не менее 30 мм. даже для коротких шурупов. Маленькая пробка плохо держится в стене. Длина пробки для ДСП определяется толщиной плиты.»

» >

Отверстие в металле под саморез

Многие из нас при строительстве сталкивались с вопросом установки саморезов в металлические конструкции. Хотя само слово «саморез» подразумевает, что они производят сами нарезающее действие, обеспечить предварительные работы в некоторых случаях все же придется. Вопрос: каким сделать отверстие под саморез по металлу?

Саморез — это метиз, представляющий собой стержень с острой наружной резьбой и головку с углублением под вкручивающий инструмент. Благодаря технологии изготовления и применяемому качественному, прочному сплаву из металла, который обязательно проходит термическую обработку, этот крепеж имеет универсальное применение. Изделие обладает достаточной прочностью для использования с древесиной любой плотности, металлом и бетоном. В случае работы с металлом используемый саморез должен быть сделан из твердой стали, которая тверже материала рабочей поверхности.

Различают саморезы по металлу с острым наконечником и со сверлом. Обеим разновидностям крепежа характерно маленькое межгребневое расстояние, или, проще говоря, мелкая резьба. Это позволяет улучшить сцепление метиза с твердым материалом, а значит и скрепляемого узла.

Острый наконечник изделия производит то самое самонарезающее действие, что заметно упрощает процесс крепежа. Иными словами, берем инструмент, шуруповерт или отвертку, в одну руку, саморез — в другую, и вворачиваем его в конструкцию. Даже металлическая поверхность сдастся под таким натиском, если … толщина не превышает 0,5 мм. При более толстом металлическом настиле необходимо просверлить отверстие, диаметр которого будет напрямую зависеть от толщины металла.

Основной принцип заключается в том, чтобы пройти точку крепления сверлом диаметром меньшим, чем диаметр выбранного самореза. Смажьте полученное отверстие перед вворачиванием метиза машинным маслом и процесс обойдется без особых усилий.

Приведем следующую таблицу рекомендуемых диаметров сверл под определенную толщину металлической поверхности:

| Толщина металла, мм | 0,5 | 0,7 | 1,0 | 1,5 | 2,0 | 3,0 | 4,0 |

| Диаметр сверла, мм | — | 3,3 | 3,4 | 3,5 | 3,6 | 3,7 | 3,8 |

Так как толщина наиболее используемого металлического настила составляет 1 мм, то и самым распространенным диаметром сверла является 3,4 мм.

В ассортименте саморезов чаще можно встретить черные метизы. Имея ту же конструкцию с острым концом, они способны без дополнительных подготовительных работ пробить металл толщиной в 1,5 мм. Диаметр черных саморезов начинается с 3,5 мм; фосфатное или оксидное покрытие способствует механической защите крепежа и придает ему превосходные адгезионные свойства. В отличие от желтых электрохимической защитой не обладают. Изготавливаются эти изделия из углеродистых и низколегированных сталей, а фосфатная пленка на молекулярном уровне плотно прилегает к основному металлу. При деформации крепежа этот защитный слой не разрушается за счет высокой пластичности. Поэтому, если Вам необходимо закрепить металлическую конструкцию толщиной до 1,5 мм, с дальнейшим нанесением лакокрасочных материалов, шпаклевки или штукатурки, смело можно использовать черные саморезы. При более толстых металлических поверхностей вновь потребуется подготовка отверстия только не в иных соотношениях:

| Толщина металла, мм | 0,5 | 0,7 | 1,0 | 1,5 | 2,0 | 3,0 | 4,0 |

| Диаметр сверла, мм | — | — | 2,5 | 2,7 | 2,9 | 3,0 | 3,1 |

Приведенные выше данные в таблицах выведены опытным путем и немаловажную роль будут играть следующие факторы: качество крепежного изделия и металла рабочего настила, сила, с которой вворачивается метиз и требуемая надежность крепления.

1) Металл, из которого произведен саморез, должен соответствовать заявленным ГОСТ или DIN. В противном случае, следует провести подготовительную работу ранее, чем это обусловлено в таблицах. А что касается черных саморезов, они не должны быть причиной черных подтёков по рабочей поверхности — фосфатное покрытие остается на изделии под воздействии воды, а не стекает черными слезами по стенке. Отличить качественное изделие можно по признаку, характерному для саморезов под металл: резьба не должна подходить вплотную к головке. То есть должен быть зазор, равный диаметру стержня, между шляпкой и витками, который обеспечивает прочность всего крепежного изделия.

2) Если металлическая поверхность не соответствует заявленным требованиям, то может и не стоит делать дополнительное сверление, а вворачивать саморез напрямую. Тогда сцепка будет плотнее и будет достигнута достаточная плотность конструкции.

3) Порой пробить металл в 2 мм качественным черным саморезом можно и без сверления, если применить добрую мужскую силу, с помощью отвертки. Да и на сетевом шуруповерте важно грамотно выбрать режим, чтобы не сорвать резьбу. Кроме того, важно не допускать перегрева самореза, иначе он быстро затупиться.

4) Если сделать предварительно отверстие под саморез чуть меньше, чем указано в таблицах, то установить крепеж будет сложнее, но вкручивание мелкой резьбы в металл будет более проникающим, а значит и более прочным выйдет соединение.

Существуют также саморезы по металлу, снабженные сверловым концом. Они применимы без предварительной подготовки отверстия под металл толщиной до 2 мм. При вкручивании в соединении сверловый конец метиза разрывает и выдавливает металл, проделывая себе проход. Для них также огромную роль будут играть качество и самого изделия, и рабочей поверхности.

Чтобы подобрать диаметр сверла для отверстия в металле под саморез, можно воспользоваться таблицой соответствия ниже. Если Вам предстоит работать с металлом толщиной более 4 мм, без отверстия, наверняка, не обойтись.

| Диаметр самореза, мм | Диаметр сверла, мм |

| 4,0 | 2,5 — 3,0 |

| 4,5 | 3,0 — 3,5 |

| 5,0 | 3,5 — 4,0 |

| 6,0 | 4,5 |

Что касается длины отверстия, то оно должно далеко входить в скрепляемую конструкцию или соответствовать ей. Если саморез проходит насквозь, выступая далеко за конструкцию, то это пустая трата длины метиза. Чем больше изделие, тем больше затрачивается на ее изготовление качественного и недешевого материала, а значит более дорогостоящего. Выходит, что при нерациональном подходе к делу часть изделия будет нерабочей.

Все вышеперечисленные саморезы под металл представлены в ассортименте в нашем интернет-магазине. Благодаря сортировке Вы быстро подберете необходимую оснастку под инструмент, если в процессе работы посчитаете нужным сделать отверстие в металле перед установкой метиза.