Классификация и характеристика стали 60С2А

Сталь 60 конструкционная углеродистая сталь

Заменители

- Сталь 55,

- Сталь 65Г.

Иностранные аналоги

| Европа | США | Япония |

| С60, Cm60 | 1060 | S58C |

Расшифровка

Цифра 60 обозначает, что среднее содержание углерода в стали составляет 0,60%.

Химический состав, % (ГОСТ 1050-88)

| C | Si | Mn | Cr | S | Р | Cu | Ni | As |

| не более | ||||||||

| 0,57-0,65 | 0,17-0,37 | 0,50-0,80 | 0,25 | 0,04 | 0,035 | 0,25 | 0,25 | 0,08 |

Химический состав, % (ГОСТ 1050-2013)

| Марка стали | Массовая доля элементов, % | |||||||

| C | Si | Mn | P | S | Cr | Ni | Cu | |

| не более | ||||||||

| 60 | 0,57-0,65 | 0,17-0,37 | 0,50-0,80 | 0,030 | 0,035 | 0,25 | 0,30 | 0,30 |

Характеристики и описание

Сталь 60 относится к конструкционным нелегированным специальным качественным сталям с высоким содержанием углерода (0,60%) и нормальным содержанием марганца, обладает высокой прочностью и высокими упругими свойствами.[1]

Сталь склонна к трещинам при закалке в воде.

Назначение

Сталь 60 применяется для изготовления деталей, к которым предъявляются требования высокой прочности и износостойкости, например:

- Эксцентрики,

- цельнокатаные колеса вагонов,

- бандажи для подвижного соства железных дорог широкой колеи,

- валки рабочие листовых станов для горячей прокатки металлов,

- шпиндели,

- бандажи,

- диски сцепления,

- пружинные кольца амортизаторов,

- замочные шайбы,

- регулировочные шайбы,

- регулировочные прокладки,

- рабочие валки листовых станов для горячей прокатки металла.

к содержанию ↑

Температура критических точек, °С [81]

| Ac1 | Ас3 | Аr3 | Аr1 |

| 725 | 750 | 745 | 690 |

Термообработка

Мелкие детали из стали марки 60 (диаметром до 10-12мм) закаливают в масле с температуры 820-860 °С, более крупные детали — в воде с температурой 800-820 °С, отпуск производят при различной температуре в зависиости от требуемых механических свойств.

Зависимость механических свойств стали 60 от температуры отпуска

Твердость HB (ГОСТ 1050-2013)

| Марка стали | Твердость HB, не более | |||

| горячекатаной и кованой | калиброванной и со специальной отделкой поверхности | |||

| без термической обработки | после отжига или высокого отпуска | нагартованной | после отжига или высокого отпуска | |

| 60 | 255 | 229 | 269 | 229 |

Механические свойства металлопродукции для стали 60 (ГОСТ 1050-2013)

| Марка стали | Механические свойства, не менее | |||

| Предел текучести σ0,2, МПа | Временное сопротивление σв, МПа | Относительное удлинение δ5, % | Относительное сужение ψ, % | |

| 60 | 400 | 680 | 12 | 35 |

ПРИМЕЧАНИЕ. Механические свойства для стали 60 определены на нормализованных образцах.

Механические свойства металлопродукции из стали 60 в зависимости от размера (ГОСТ 105-2013)

| Механические свойства металлопродукции размером | |||

| Предел текучести σ0,2, МПа не менее | Временное сопротивление σв, МПа | Относительное удлинение δ5, % | Работа удара KU, Дж |

| не менее | |||

| до 16 мм включ. | |||

| 580 | 850—1000 | 11 | + |

| св. 16 до 40 мм включ. | |||

| 520 | 800—950 | 13 | + |

| св. 40 до 100 мм включ. | |||

| 450 | 750-900 | 14 | + |

- Механические свойства, определяются на образцах, вырезанных из термически обработанных (закалка с отпуском) заготовок.

- Знак «+» означает, что испытания проводят для набора статистических данных, результаты испытаний заносят в документ о качестве.

- Значения механических свойств приведены для металлопродукции круглого сечения.

к содержанию ↑

Механические свойства в зависимости от сечения [140]

| Сечение, мм | Место вырезки образца | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | КСU, Дж/см 2 |

| не менее | ||||||

| Закалка с 780-830 °С в масле; отпуск при 560 °С | ||||||

| 30 | К | 590 | 920 | 19 | 50 | 24 |

| 30 | Ц | 540 | 880 | — | — | 49 |

| Закалка с 780-830 °С в масле; отпуск при 610 °С | ||||||

| 10 | Ц | 600 | 860 | 20 | 58 | 73 |

| 30 | К | 540 | 880 | 20 | 50 | 49 |

| 60 | К | 480 | 730 | 25 | 60 | 49 |

| 60 | Ц | 390 | 680 | 27 | 56 | 49 |

к содержанию ↑

Механические свойства в зависимости от температуры отпуска [140]

| tотп., °С | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см 2 | Твердость НВ |

| 400 | 1430 | 1690 | 2 | 3 | 4,9 | 450 |

| 450 | 1280 | 1430 | 5 | 10 | 19 | 410 |

| 500 | 1120 | 1210 | 7 | 16 | 23 | 375 |

| 550 | 1040 | 1150 | 7 | 20 | 24 | 370 |

ПРИМЕЧАНИЕ. Закалка с 950 °С в масле.

Механические свойства в зависимости от температуры испытаний [82]

| tисп., °С | σв, МПа | δ5, % | ψ, % |

| 20 | 700 | 17 | 60 |

| 200 | 680 | 14 | — |

| 300 | 560 | 27 | — |

| 500 | 460 | 30 | — |

| -25 | 760 | (21) | 61 |

| -40 | 790 | (23) | 61 |

ПРИМЕЧАНИЕ. Закалка с 950 °С в масле.

Предел текучести стали 60 в зависимости от температуры испытаний

| tисп., °С | σ0,2, МПа |

| 20 | 510 |

| 200 | 530 |

| 300 | 450 |

| 500 | 320 |

| -25 | 540 |

| -40 | 540 |

ПРИМЕЧАНИЕ. Закалка с 950 °С в масле.

Технологические свойства [81]

Температура ковки, °С: начала 1220, конца 800. Сечения до 300 мм охлаждаются на воздухе.

Свариваемость — не применяется для сварных конструкций, КТС с последующей термообработкой.

Обрабатываемость резанием — Аутвспл = 0,70 и А’у6ст = 0,65 в нормализованном состоянии при НВ 241.

Склонность к отпускной хрупкости — не склонна.

Прокаливаемость [50]

Полоса прокаливаемости стали 60 после заклки с 820°С приведена на рисунке ниже.

Применение механических свойств рессорно-пружинной стали

Механические свойства стали, изготовленной с применением легирующих добавок, отвечают строгим требованиям для использования в промышленности. Для получения стали с определенными свойствами в процессе выплавки вводят кремний, марганец, хром, титан, молибден, вольфрам, никель и другие химические элементы. Одной из выплавляемых марок спецсталей является 60С2А, которая обладает высокой прочностью и выраженными пружинящими свойствами. Главной особенностью этой стали является увеличенный предел текучести. Эта особенность дает возможность изготавливать различные изделия с пружинящими свойствами.

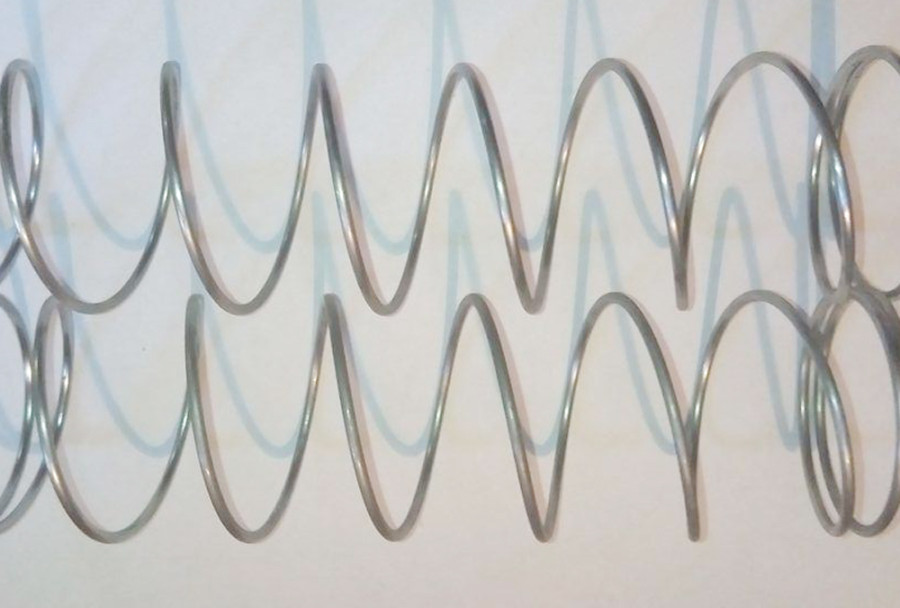

Применение стали 60С2А

Применение стали 60с2а — это эксплуатация в условиях жесткой деформации и циклических нагрузок. По этой причине к рессорно-пружинной стали предъявляются требования по пластичности, упругости, выносливости, истираемости. Механические свойства применяют при производстве пружин, фрикционных валов, рессор, штанг и других изделий. 60С2А по ГОСТ 14959–79 относят к категории высоконагруженных. Проволока 60С2А обладает хорошим деформирующим свойством.

Применение стали 60с2а — это эксплуатация в условиях жесткой деформации и циклических нагрузок. По этой причине к рессорно-пружинной стали предъявляются требования по пластичности, упругости, выносливости, истираемости. Механические свойства применяют при производстве пружин, фрикционных валов, рессор, штанг и других изделий. 60С2А по ГОСТ 14959–79 относят к категории высоконагруженных. Проволока 60С2А обладает хорошим деформирующим свойством.

Характеристики стали 60С2А аналогичны конструкционной 60, из которой изготавливают детали с повышенными требованиями высокой прочности, износостойкости, упругости (валы станов прокатки металлов, фрикционы, колесные пары и другие).

Также в машиностроении применяется конструкционная 60С2, обладающая аналогичными механическими свойствами. Химсостав 60С2 отличается от 60С2А на тысячные доли процента. Важным отличием является содержание серы и фосфора.

Расшифровка марки

В обозначении марки стали присутствует набор букв и цифр, каждая из которых обозначает процентное содержание элементов и их название:

- Масса углерода, которая выражается сотыми долями процента;

- Одна или несколько букв выражают легирующий элемент;

- Доля процента, округленная до целого значения.

Содержание элементов в стали 60С2А, %:

Номенклатура продукции

Велик сортамент продукции, изготавливаемой из 60С2А, а также аналогичных сталей, таких как: 60С2, С60, 65 г, 60С2ХА, 60СА2.

Листовые рессоры, различного вида пружины, гровера, проволока и другие изделия.

Различают следующие виды проката по ГОСТ: полоса, прокат, пруток калиброванный, лента, кованые заготовки, поковки.

К зарубежным аналогам стали 60С2А относят:

Польша-60S2A;

Польша-60S2A;- Германия-60MnSiCr4;

- Япония-SUP 6, SUP 7;

- Болгария-60S2A;

- Китай-60Si2Mn;

- США-9260,G92600;

- Франция-61 SiCr7;

- Англия-251 H60.

В настоящее время ведутся разработки новых конструкционных марок, обладающих аналогичными свойствами, внедряются новые методы получения качественных и механических характеристик с уменьшением энергозатрат на производство.

Пружинная сталь 60С2А

Пружинная сталь 60С2А используется для изготовления не только пружин, но и рессор. В качестве альтернативы данному материалу могут применяться стали 50ХФА, 60С2Г, 60С2Н2А.

Сплав относится к перлитам. Чтобы получить мартенсит, необходимо принудительно охладить изделие после закалки или прочих видов термообработки в масляной ванне. Благодаря отсутствию площадки текучести металл является упругим и выносливым.

Расшифровка

Расшифровка стали 60С2А позволяет получить информацию:

- 60С – 0,6% углерода в составе;

- 2 – 2% кремния;

- А – высококачественный материал.

Химический состав

В состав стали входят:

- С – 0,6%;

- Si – 1,6-2%;

- Mn – 0,6-0,9%;

- Cr – 0,3%;

- Ni – 0,25%;

- Cu – 0,2%;

- S и P – до 0,025%.

Остальная часть химического состава стали 60С2А представлена железом. Сталь – это сплав Fe и C при содержании последнего в количестве менее 2,06%. При увеличении процента углерода в составе материал становится более чувствительным к температурной обработке, прокаливаемым, прочным и твердым. К отрицательным последствиям относятся снижение пластичности, ударной вязкости и повышение хрупкости.

Для улучшения свойств металла предусматривается введение легирующих добавок. В результате сплав получается твердым и вязким, прочным и устойчивым к коррозии.

Кремний Si используется в качестве раскислителя, замещая молекулы кислорода в стали 60С2А. Это делает сталь более прочной и упругой. Марганец Mn вводится с этой же целью, он препятствует образованию сульфидов железа. В результате снижается количество трещин при закалке изделий. При содержании марганца более 1% происходит рост зерна, что приводит к уменьшению однородности структуры и прочности.

Хром Cr применяется в качестве легирующего компонента благодаря способности вытеснять кислород. Он образует карбиды железа, препятствует корродированию сплава, улучшает прокаливаемость. Никель Ni также повышает антикоррозионные свойства пружинной стали 60С2А и снижает красноломкость. Аналогичными свойствами обладает медь Cu. При увеличении ее содержания в составе более 1% происходит выделение интерметаллидов, которые снижают технологичность металла при отпуске.

Тщательно выверенный состав обеспечивает такие свойства стали, как прочность, упругость, ударная вязкость, антикоррозионные качества.

Применение

Эксплуатационные характеристики марки стали 60С2А обусловили его область применения. Он может использоваться для изготовления нагруженных деталей, которые подвергаются действию знакопеременных нагрузок. К ним относятся:

- торсионы – гибкие стержни, воспринимающие крутильные нагрузки;

- цанги;

- шайбы Гровера;

- фрикционы;

- пружины.

Данные элементы устанавливаются на машины, механизмы и оборудование, в т.ч. на гусеничную и колесную тяжелую технику.

Свойства материала

На основании вида температурной обработки определяется прочностные параметры и твердость изделия. Характеристики пружинной стали 60С2А в отливках, кругах и лентах отличаются. В данном случае рассматриваются качества сплава на последних двух примерах.

Круги характеризуются прочностью 129 МПа и пределом текучести 117 МПа. Это обеспечивает их упругость. Для сравнения: предел прочности СТ3 равен 370 МПа. Выносливость при растяжении составляет 490 МПа, на кручение – 295 МПа.

В качестве способа термической обработки чаще всего используется закалка. Она осуществляется с остыванием в масле, после чего производится отпуск для исключения остаточных напряжений.

Технические характеристики

К основным характеристикам стали 60С2А относятся:

| Хрупкость | отсутствие хрупкости после отпуска; |

| Флокеночувствительность | отсутствие флокеночувствительности; |

| Предел кратковременной прочности | 780-1180 МПа; |

| Плотность | 7590 кг/м 3 |

| Предел пропорциональности | 1375 МПа; |

| удлинение при разрыве | 8%; |

| Свариваемость | невозможность создания сварного соединения. |

Цена стали 60С2А варьируется в районе 50 руб. за килограмм. Она изменяется на основании количества стали, сроков и способа доставки.

Термообработка

Закалка осуществляется при 870 градусах, изделие остывает в масляной ванне. Отпуск производится при 470 градусах, что позволяет получить троостит (ферритоцементитную структуру). Она сохраняет твердость 35-45 HRC.

Температурная обработка бывает:

- начальной – отжиг;

- конечной – закалка;

- средней – отпуск.

Отпуск повышает твердость стали 60С2А до 365-445 НВ. Если навивка пружины осуществляется при однократном нагреве, то следующей стадией является термообработка.

Механическая обработка

Окончательные напряжения после остывания снимают одиночным максимальным сжатием пружины с задержкой на 5-8 секунд. Торцевые части пружин d?8 мм обрабатывают на фронтальном и торцевом шлифовочно-обдирочном оборудовании. При этом происходит постоянная подача жидкости в рабочую зону, что обеспечивает понижение температуры детали. Для прутьев из стали 60С2А менее 8 мм используются токарные станки.

Упрочнение

Наклеп осуществляется в дробеметной машине, в которой каждая точка подвергается воздействию дроби в течение 20-30 секунд. Подача осуществляется со скоростью 70-100 кг/минуту, диаметр элементов – 0,8-1,2 мм. Такая обработка создает ровный серебристый цвет.

Второй вариант обработки – заневоливание. Пружину выдерживают в сжатом состоянии на протяжении 20-40 часов. Процедура производится после термообработки стали 60С2А. Также используется многократное обжатие (5-10 раз) и наклеп дробью.

Аналоги стали 60С2А

В качестве аналогов материала могут применяться:

- японские SUP6, SUP7;

- немецкие 60MnSiCr4, 60SiCr7, 65Si7;

- китайская 0Si2Mn;

- французская 61SiCr7;

- американские стали 9260, G92600.

60С2А: сталь, которая сопротивляется любым нагрузкам

Из всех известных металлов и их сплавов сталь занимает довольно видное место в жизнедеятельности человека. Она служит материалом для самых разных деталей, конструкций, поэтому необходимость и потребность в ней сохраняется в самых разных сферах производства. Сегодня известно огромное количество различных видов и марок стали, каждой из которых соответствуют особенные характеристики, которые позволяют подобрать для каждой отрасли производства наиболее подходящую марку, которая будет наделять готовое изделие необходимыми качествами.

Х12МФ: технологичная и прочная сталь

Марка стали Х12МФ относится к семейству инструментальных штамповых сталей. Она содержит повышенное количество хрома, ванадий и молибден. Эти элементы придают стали лучшие режущие качества, повышают качество прочности и износостойкость. Из Х12МФ производятся различные детали, например, сложные дыропрошивные матрицы для формовки листового металла, волоки, пуансоны и матрицы вырубных просечных штампов, эталонные шестерни и т.д. Отличные режущие свойства стали нашли свое применение — из данной марки часто изготавливают лезвия для ножей и клинков, которые пользуются популярностью у любителей активных видов отдыха: охоты, рыбалки, туризма.

Сталь Х12МФ теплостойкая, довольно надежная и прочная, имеет высокую степень прокаливаемости, закаливаемости, она износостойкая, технологичная, ее можно резать, шлифовать и обрабатывать давлением.

60С2А: сталь с высоким уровнем упругости

60С2А — представитель конструкционных рессорно-пружинных сталей. Данная марка относится к высококачественным легированным сталям. Она служит материалом для производства фрикционных дисков, пружинных колец, шайб Гровера, торсионных валов, тяжело нагруженных пружин и т.д. Также из 60С2А успешно изготавливается горячекатаный толстолистовой прокат.

Марки 60С2А свойственны отличные способности сопротивляться знакопеременным и ударным нагрузкам, хорошие пружинящие способности, повышенная склонность к обезуглероживанию, при нагреве не происходит увеличение зерна материала.

Ст. 45 спокойно переносит температурные воздействия

Сталь качественная конструкционная углеродистая — ст.45 — прочный, износоустойчивый и надежный материал. Из ст.45 часто выпускают улучшаемые детали, от которых требуется достаточно высокая прочность, это — различные валы, шпиндели и бандажи, цилиндры и кулачки различных форм и т.д. Эта марка стали совершенно спокойно выдерживает большие температурные перепады и нагрузки.

Кстати, именно по этой способности и выделяют разные виды ст. 45: например, кованую, серебрянку, горячекатаную и т.д. Здесь работает правило: чем толще лист — тем большей окажется его прочность. Считается, что эта марка стали принадлежит к числу самых стойких. Именно поэтому она популярна и востребована на рынке.

Классификация и характеристика стали 60С2А

Среди всего многообразия различных сплавов порой встречаются и такие, назначение и характеристики которых многих удивляют. Вы, как и многие, услышав слово «сталь», представляете нечто твердое, прочное, несгибаемое. В таком случае сталь 60С2А вас точно удивит. В этой короткой статье мы постараемся донести до читателя основную, наиболее важную информацию касательно этой марки стали, которая, возможно, окажется для вас полезной.

Классификация

Так как любая сталь изготавливается в промышленных масштабах, ее производство неизбежно стандартизируется, и в дальнейшем весь процесс происходит с четким соблюдением установленных норм. И в первую очередь для любой стали устанавливается ее будущая профильная принадлежность. Таким образом, сталь 60С2А в ГОСТе классифицирована как конструкционная рессорно-пружинная.

Следующее, на что следует обратить ваше внимание, — состав легирующих элементов сплава. Именно благодаря ним получившаяся сталь наделяется уникальными свойствами, что и позволяет ей в дальнейшем занять определенную нишу в производстве. А от четкого соблюдения химического состава будет зависеть и итоговое качество стали.

Для стали 60С2А предусмотрен следующий состав:

- 0,6 % углерода;

- 1,8 % кремния;

- 0,75 % марганца;

- 0,3 % хрома;

- 0,25 % никеля;

- 0,2 % меди.

Помимо “полезных” примесей, в составе допускается содержание фосфора и серы до 0,025 % от общей массы.

Характеристики стали 60С2А

Тем, кто знает, какими именно свойствами наделяет сталь тот или иной элемент, сразу стало ясно, какими же характеристиками будет обладать получившийся сплав. Но новичкам следует пояснить, что присутствие в составе стали кремния, никеля, хрома и марганца благоприятно влияет на структуру сплава, придавая ему прочности, упругости и пластичности. Таким образом, сталь 60С2А обладает наилучшими прочностными характеристиками, что позволяет ей подвергаться высоким нагрузкам, а повышенная выносливость металла вместе с увеличенной упругостью позволяет ему долго сохранять свою форму и свойства.

Аналоги

Аналогичные или же максимально схожие стали вы можете встретить не только на отечественном, но и на зарубежном рынке. Единственное, что может вас смутить — в каждой стране аналоги стали 60С2А представлены под разными марками.

Но учитывая то, что многие из стран активно экспортируют сталь за рубеж, вам будет достаточно знать следующие:

- Соединенные Штаты Америки – 9260 или G92600;

- Япония – SUP6 или SUP7;

- Китай – 60Si2Mn;

- Германия – 60MnSiCr4.

Применение

Как и любая другая сталь, 60С2А используется в первую очередь для изготовления простейших прокатных изделий, будь то полосы, ленты, листы и разнокалиберная проволока. Однако в дальнейшем эта сталь применяется для изготовления различного рода изделий, которые в процессе эксплуатации будут постоянно подвержены нагрузкам. Чаще всего это пружины, пружинные кольца, торсионные валы и цанги, а также еще множество изделий.

Но вы сможете наткнуться на рессоры, изготовленные из этой стали. Именно эти части подвески колесной и гусеничной техники после используются для изготовления различных инструментов в кустарных условиях, что уже многое говорит о качестве используемой рессорной стали.

Сталь 60С2А — характеристики и применение

Благодаря характеристикам, марку применяют в производстве упругих изделий — пружинн, рессор. Сталь 60С2А по классификации относят к конструкционным рессрсно-пружинным. Заменителями выступают стали 60С2Н2А, 60С2Г, 50ХФА.

Характеристика

Сталь 60С2А относится к перлитному классу. Для получения мартенситной структуры требуется ускоренное охлаждение после нагрева до критической температуры, например, в масле. Традиционная площадка текучести у марки отсутствует. Остаточная деформация наоборот низкая. То есть, особенность стали — высокая степень упругости и выносливости.

Химический состав

Сталь марки 60С2А кроме железа содержит около 0,6% углерода, от 1,6 до 2% кремния, от 0,6 до 0,9% марганца, до 0,3% хрома, до 0,25% никеля и до 0,2% меди. Кроме этого допускаются примеси серы и фосфора в количестве до 0,025%.

Назначение легирующих компонентов

Сталью называется сплав железа с углеродом в количестве до 2,06%. Увеличение количества углерода повышает чувствительность к термообработке, прокаливаемости, возможности получить большую прочность и твёрдость. Но вместе с тем снижается пластичность, металл становится хрупким, неспособным выдерживать ударные нагрузки.

Чтобы сбалансировать свойства материала, получить одновременно противоположные характеристики (твёрдость и вязкость, прочность и коррозионную стойкость) снизить влияние примесей, от которых невозможно полностью избавиться, в состав стали 60С2А входят легирующие компоненты. Они позволяют нивелировать недостатки вносимые высоким количеством углерода. А в чем-то заменять его, получая даже более высокие результаты.

Кремний вводится в состав с целью раскисления. Обладая большим, чем железо сродством к кислороду, он вытесняет его из окислов в расплаве.

Кроме раскисления в количествах до 1% кремний благотворно влияет на прочность и упругость.

Марганец, подобно кремнию, вытесняет железо из окислов. Кроме этого он не даёт образовываться сульфидам железа, повышающих склонность к образованию закалочных трещин, возникающих при термическом упрочнении деталей сложной формы.

Включение марганца в лигатуру до 1%, подобно кремнию, повышает прочность и ударную вязкость. В больших количествах он вызывает рост зерна, снижающих прочностные показатели, в частности способность держать ударные нагрузки.

Таким образом, кремний совместно с марганцем взаимно дополняют друг друга в составе. Они совместно увеличивают прочность, выносливость и вязкость. Но не дают развиваться причинам, приводящим к повышенной хрупкости сплава.

Хром так же, как и кремний с марганцем имеет большее, чем железо сродство к кислороду. Он оказывает содействие защите расплава от окисления, увеличивает прокаливаемость.

Никель участвует в защите сплава от коррозии и, в небольших количествах, снижает склонность к закалочным трещинам.

Медь в небольших (до 1%) количествах повышает прочность и стойкость против коррозии. В более высоких концентрациях она приводит к выпадению интерметаллидов по границам зёрен, что существенно меняет механические свойства при отпуске.

Сопоставляя химический состав и влияние отдельных компонентов на свойства сплава, можно предположить, что марка 60С2А должна обладать высокой прочностью, упругостью, ударной вязкостью, достигаемыми при соблюдении специальных приёмов термической обработки.

Механические свойства стали 60С2А

Прочностные свойства 60С2А определяются режимами проведенной термообработки. Поскольку интерес представляют эксплуатационные характеристики деталей, в статье не рассматриваются показатели стали в отливках. Они представляют практический интерес только для технологов крупных металлообрабатывающих предприятий, занимающихся изготовлением металлопроката.

Здесь будут рассмотрены прочностные показатели товарной стали в виде круга и ленты.

Как уже говорилось в общем описании марки 60С2А, оптимальные показатели достигаются при закалке в масле и последующем отпуске с целью снятия внутренних напряжений.

Круглая сталь после закалки и отпуска имеет предел прочности 12,7 кг/кв. мм, условный предел текучести 11,7 кг/кв. мм. Близость предела текучести к пределу прочности говорит о высоких упругих свойствах стали.

Предел выносливости 60С2А при симметричном цикле на растяжение равен 49 кг/кв. мм, на кручение 29,5 49 кг/кв. мм.

Чтобы понимать значение приведённых чисел, стоит вспомнить, что предел прочности стали 3 составляет около 37 кг/кв. мм.

Применение марки 60С2А

Сфера использования стали определяется её свойствами. Сталь 60С2А широко применяется для изготовления тяжелонагруженных элементов конструкций, испытывающих знакопеременные нагрузки.

Это – разнообразные пружины, фрикционные диски, шайбы Гровера, пружинные кольца, цанги, торсионы – упругие стержни, работающие на кручение. Последние встречаются в подвесках тяжелой гусеничной и колёсной техники, упругих валах многопоточных редукторов, передающих большую мощность.

Аналоги стали 60С2А

Среди упругих сталей, выплавляемых в других странах (Spring steel) можно выделить ряд, обладающих схожим составом и близкими характеристиками к 60С2А:

- в США — 9260, G92600,

- в Германии — 60MnSiCr4, 60SiCr7, 65Si7,

- в Японии — SUP6, SUP7.

Оцените статью:

Сталь конструкционная рессорно-пружинная — 60С2А

| Продукция, предлагаемая предприятиями-рекламодателями: Нет данных. |

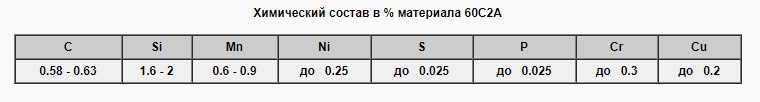

Химический состав в % материала 60С2А

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 1.6 -2 | 0.6 -0.9 | до 0.25 | до 0.025 | до 0.025 | до 0.3 | до 0.2 |

Температура критических точек материала 60С2А.

| Ac1 =770, Ac3(Acm) =820, Ar3(Arcm) =770, Ar1 =700, Mn =305 |

Механические свойства при Т=20 o С материала 60С2А .

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м 2 | — |

| 1570 | 1375 | 6 | 20 | Закалка870 o C, масло,Отпуск420 o C, | ||||

| Лента отожжен. | 900 | 8 |

| Твердостьматериала 60С2А после отжига , | HB 10 -1 = 269 МПа |

| Твердостьматериала 60С2А без термообработки, | HB 10 -1 = 302 МПа |

Физические свойства материала 60С2А .

| T | E 10 — 5 | a 10 6 | l | r | C | R10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м 3 | Дж/(кг·град) | Ом·м |

| 20 | 2.12 | 28 | 7680 | |||

| 100 | 2.06 | 11.8 | 29 | 7660 | 510 | |

| 200 | 1.98 | 12.7 | 29 | 7630 | 510 | |

| 300 | 1.92 | 13.3 | 30 | 7590 | 520 | |

| 400 | 1.81 | 13.7 | 30 | 7570 | 535 | |

| 500 | 1.78 | 14.1 | 30 | 7520 | 565 | |

| 600 | 1.58 | 14.5 | 29 | 585 | ||

| 700 | 1.44 | 14.4 | 29 | 620 | ||

| 800 | 1.34 | 12.2 | 28 | 700 | ||

| T | E 10 — 5 | a 10 6 | l | r | C | R10 9 |

Технологические свойства материала 60С2А .

Сталь 60с2а

ТД «Ареал» реализует сплав стали марки 60с2а, которая отличается высокими эксплуатационными характеристиками и оптимальной ценой. Мы предлагаем металлопрокат ведущих производителей по разумной и выгодной стоимости.

СТ 60с2а относится к видам сплава, который отличается высоким качеством и нестандартной легированной конструкцией. Материал не склонен к хрупкости, обладает доступной ценой, упругостью и выносливостью. Помимо этого, он может воспринимать ударные и знакопеременные нагрузки различного уровня. Сталь не расширяется при нагреве и обладает высокой твердостью.

Состав и применение

В состав сплава входит ряд химических элементов, которые определяют эксплуатационные характеристики стали 60с2а. Среди них:

- марганец;

- хром;

- никель;

- фосфор;

- сера;

- медь;

- кремний.

Работать со сплавом 60с2а можно в любых условиях, в том числе и при повышенной влажности, но температура эксплуатации металла не может превышать 250 градусов Цельсия.

Область применения сплава достаточно широка. Его используют для изготовления различных конструкций, среди которых:

- фрикционные диски;

- пружинные кольца;

- шайбы Гровера;

- торсионные валы;

- тяжело нагруженные пружины;

- рессоры.

В ТД «Ареал» вы можете приобрести сплавы различных марок по оптимальным ценам. Мы предлагаем большой ассортимент металлопроката с доставкой по Москве, Московской области и другим городам России. Также специалисты компании предоставляют различные дополнительные услуги: резку металла газовым и плазменным методом, нарезку листов на полосы, проверку качества листа ультразвуком на наличие полостей, несплошностей и брака во внутренней структуре.

Оплата товара осуществляется по безналичному расчету. Чтобы узнать подробности о сотрудничестве с нами или сделать заказ на металлопрокат, свяжитесь с менеджерами. Контакты указаны в соответствующем разделе нашего сайта.

Сталь 60С2А

Общие сведения

| Заменитель |

| Сталь 60С2Н2А, Сталь 60С2Г, Сталь 50ХФА |

| Вид поставки |

| Сортовой прокат, в том числе фасонный: ГОСТ 14959-79, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69, ГОСТ 7419.0-78 — ГОСТ 7419.8-78. |

Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73.

Шлифованный пруток и серебрянка ГОСТ 14955-77, ГОСТ 7419.0-78 — ГОСТ 7419.8-78.

Лента ГОСТ 2283-79, ГОСТ 21997-76.

Полоса ГОСТ 103-76, ГОСТ 4405-75.

Проволока ГОСТ 14963-78.

Химический состав

| Химический элемент | % |

| Углерод (C) | 0.52-0.63 |

| Кремний (Si) | 1.6-2.0 |

| Медь (Cu), не более | 0.20 |

| Марганец (Mn) | 0.60-0.90 |

| Никель (Ni), не более | 0.25 |

| Фосфор (P), не более | 0.025 |

| Хром (Cr), не более | 0.30 |

| Сера (S), не более | 0.025 |

Механические свойства

| Термообработка, состояние поставки | Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м 2 | HB | HRCэ |

| Сталь категорий: 3,3А,3Б,3В,3Г,4,4А,4Б. Закалка 870 °С, масло, отпуск 420 °С. | 1375 | 1570 | 6 | 20 | ||||

| Изотермическая закалка 860-880 °С, расплавленная соль 310-330 °С. Отпуск 310-330 °С, воздух. | 10 | 1570 | 1770 | 12 | 50 | 62 | 47-50 | |

| Пружины. Навивка 850-950 °С. Закалка 850 -870 °С, масло. Отпуск 430-460 °С, воздух. | 388-477 | |||||||

| Рессоры. Закалка 850-870 °С, масло. Отпуск 400-450 °С, воздух. | 387-418 |

Механические свойства при повышенных температурах

| t испытания, °C | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м 2 |

| Пруток диаметром 17 мм. Закалка 860 °С, масло. Отпуск 550 °С, 3 ч. НВ 340-364 | |||||

| 20 | 1090 | 1270 | 11-13 | 33 | 24 |

| 300 | 930 | 1220 | 15 | 44 | 43 |

| 400 | 820 | 950 | 19 | 71 | 44 |

| 500 | 510 | 590 | 23 | 87 | 43 |

| Закалка 860 °С, масло. Отпуск 425 °С | |||||

| 20 | 1570 | 1710 | 10 | 46 | 32 |

| 200 | 1370 | 1670 | 13 | 40 | 34 |

| 300 | 1270 | 1570 | 20 | 58 | |

| 400 | 1080 | 1220 | 22 | 71 | |

Механические свойства в зависимости от температуры отпуска

Польша-60S2A;

Польша-60S2A;