Описание и применение алмазно-трубчатых и сегментных сверл

Сверло алмазное трубчатое: виды и особенности использования в разных сферах

Сверла с алмазным напылением — это инструмент по обработке заготовок с высокими прочностными характеристиками. Купить алмазные сверла можно с разной конфигурацией рабочих насадок, интернет-сайт tehnoved.ru предлагает следующую номенклатуру сверл:

Сверла с алмазным напылением — это инструмент по обработке заготовок с высокими прочностными характеристиками. Купить алмазные сверла можно с разной конфигурацией рабочих насадок, интернет-сайт tehnoved.ru предлагает следующую номенклатуру сверл:

- шаровидную;

- цилиндрическую;

- коническую;

- в форме пера.

Каждая разновидность инструмента имеет свою сферу «деятельности», но это всегда сложная энергозатратная операция. Высокое сопротивление обрабатываемого материала нуждается в особом методе сверления — ударно-вращательном.

Применение алмазно-трубчатых сверл

В случае с заготовками из твердого, но при этом хрупкого материала «ударное» сверление может разрушить деталь. Сверление в стекле, керамике производится алмазным инструментом только трубчатого типа, особенно, если требуется отверстие с большим сечением. Данный инструмент не затрагивает середину отверстия, он прорезает заготовку на нужную глубину, что исключает повреждение соседней поверхности и снижает энергоемкость работы.

Этот тип сверл из группы цилиндрических рабочих насадок. На практике инструмент применяется для создания отверстий и в сплавах повышенной прочности. Конструкция инструмента включает два элемента:

- кольцеобразная режущая часть с алмазоносным кромочным слоем;

- корпус цилиндрический для крепления кольца, с конструктивными боковыми отводами для стружки и охлаждения.

Важное качество алмазного сверла с трубчатой формой хвостовика — понижение осевого усилия. И, как следствие, уменьшение износа алмазной кромки инструмента при стабильно высокой производительности.

Технические особенности алмазного инструмента с трубчатой насадкой

Корпус инструмента изготавливается из стали, для удлинителя используется марка 40X. Кольцевой рабочий слой алмазного инструмента формируется техническими кристаллами и может иметь непрерывную структуру — С1, либо прерывную — С2. Прерывные кромки в составе алмазных порошков имеют синтетические добавки. ГОСТ требует, чтобы алмазные кристаллы были «вскрыты». Метод создания рабочего слоя отражается на его изнашиваемости. Гальваническое напыление формирует плотность алмазов в 15 раз больше, чем при их запекании. Вывод напрашивается сам: гальваника — значит «долговечно».

Эксплуатационное истирание кромки сверл отмечается на этикетке инструмента. Они маркируются разными цветами:

- синяя — для ручного инструмента;

- черная — для станков.

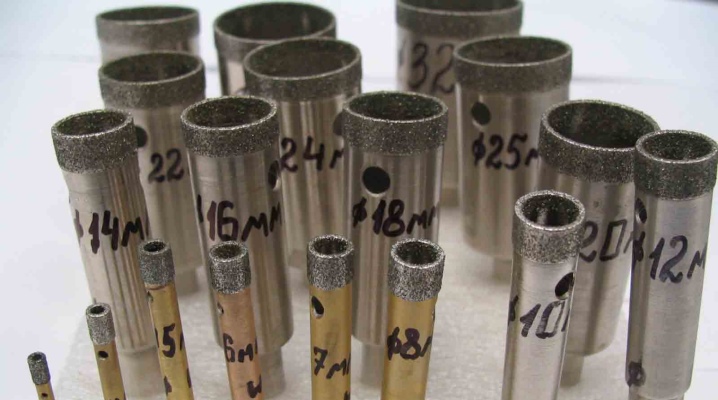

Срок эксплуатации сверл ручной модификации ниже станочных в 2 раза при одинаковой плотности напыления. Для сравнения: ресурс по керамограниту для ручного алмазного инструмента — 70 раз, для станочного — 120, по бетону — соответственно 12 и 25 раз. Кромочная толщина обусловливает тонкость среза. Она варьирует для разных материалов от 0,4 до 4мм. Диаметр рабочего кольца — 20 ÷ 215мм, высота алмазного напыления менее 10мм.

Кристаллическая структура алмазов формирует их твердость. Режущие грани — это самые острые и твердые участки. При работе острые грани истираются и сменяются нетвердыми «тупыми». Поэтому рабочий слой следует регулярно «вскрывать», то есть сухим способом просверливать абразивный состав.

Алмазный инструмент: разновидности и сфера применения

Алмазный инструмент является популярной разновидностью абразивной оснастки. Используется как в быту, так и в промышленности, на строительных объектах, для работы с ручным инструментом и станками. Изношенные элементы могут быть заменены, что позволяет пользоваться оснасткой на протяжении длительного времени.

Рассмотрим все особенности такого инструмента, тонкости его использования и разберемся в разновидностях.

Алмазные виды оснастки: сфера применения

Алмазный инструмент используется для проведения таких операций, как:

• резка;

• зенковка;

• сверление;

• шлифовка и полировка.

Алмазные диски. Сплошные и сегментные.

С помощью отрезного инструмента и другой оснастки выполняют отделочные и строительные работы, монтаж конструкций, производство судов, автомобилей, электрических приборов, медицинских изделий и др.

Преимущества применения алмазного инструмента

Абразивная продукция с алмазами позволяет:

• повысить качество получаемых изделий;

• упростить труд человека;

• сократить себестоимость продукции;

• снизить временные затраты на выполнение отрезных и иных операций.

К достоинствам отрезного, шлифовального и иного алмазного инструмента относят:

1. Возможности для точного соблюдения размеров.

2. Повышенную износостойкость.

3. Возможности для выполнения операций на высокой скорости.

4. Сниженный уровень шума и вибрации.

Каждый из алмазных инструментов обладает своими достоинствами и особенностями эксплуатации. Потребительские характеристики алмазного инструмента во многом определяются технологий, выбранной для нанесения рабочего слоя на каркас.

К основным методам относят:

• холодное прессование;

• пайку;

• горячее прессование;

• гальванический метод.

Классификация алмазного инструмента

Весь выпускаемый сегодня инструмент предназначен, в первую очередь, для обработки плотных, твердых и хрупких материалов (бетона, искусственного и натурального камня, стекла, керамической плитки и др.). Большую часть номенклатуры составляют тела вращения: отрезные диски, круги и чашки. Выпускаются изделия нестандартной формы: карандаши, надфили, канаты, бруски и др. В зависимости от степени твердости алмазные инструменты могут быть жесткими и гибкими. Различают универсальный и специализированный инструмент.

Алмазный сегментный диск, алмазный круг и алмазная чаша.

Основные характеристики инструмента

К основным конструктивным особенностям алмазного инструмента относят: основание и абразивный слой.

К основным характеристикам такого слоя относят плотность и величину нанесенных частиц. Для удержания алмазов применяют специальные связки:

1. Органические компоненты. Они практически не засаливаются и выделяют небольшое количество тепла. Такие компоненты обеспечивают крепкое удержание зерен. Оснастка с органическими компонентами используется преимущественно для финишных операций.

2. Металлические частицы. Они обеспечивают прочность рабочего слоя, но сильно нагреваются в процессе эксплуатации инструмента. Оснастка со связкой из меди, алюминия и других металлов засаливается и нуждается в правке.

3. Керамический порошок. С помощью такого инструмента обеспечивают доводку вязких материалов. Абразивы используются для обработки стали и иных твердых сплавов.

Концентрация зерен на поверхности инструмента и их однородность

Данные показатели влияют на производительность оснастки, ее режущую способность и чистоту получаемой после обработки поверхности. Для обработки круглых деталей, например, следует выбирать абразивы с рабочим слоем, отличающимся высокими показателями твердых включений.

Особенности эксплуатации инструмента

На этот параметр влияет зернистость поверхности. Для обдирки применяют насадки с крупной фракцией. Для полировки – с мелкозернистым абразивом.

Выбирая алмазный инструмент круглой формы, учитывают такие характеристики, как:

1. Соотношение размеров насадки и заготовки.

2. Пластичность связки.

3. Условия рабочей зоны.

Алмазные коронки и сверла

Алмазные коронки (слева) и алмазные свёрла (справа).

Такой инструмент группируется в зависимости от назначения. Различают изделия для угловых шлифовальных машин и специализированных станков (сверлильных агрегатов).

Алмазные отрезные диски

С помощью такого инструмента выполняется обработка искусственного и натурального камня, железобетона и асбеста. Сфера применения алмазных отрезных дисков является достаточно широкой. Оснастка задействуется при монтаже и демонтаже крупных конструкций, в дорожных работах, при обработке минералов и их добыче. Инструмент обеспечивает качественные резы и обладает высокой производительностью. Выделяют универсальную и специализированную оснастку (для бетона, гранита и др.).

Важными критериями ее выбора становятся условия эксплуатации (с охлаждением или без него) и особенности используемых при работе устройств (станков, болгарок, бензорезов и др.).

Алмазные шлифовальные круги

Такая оснастка применяется при доведении заготовки до чистовых размеров и нужной степени шероховатости.

С помощью инструмента шлифуют и полируют плоские и конусные поверхности, углубления и внешние контуры конструкций. Также такая оснастка позволяет затачивать пилы и другие изделия. С помощью инструмента с улучшенной конструкцией шлифуют пазы.

Чашечные круги применяются для:

1. Затачивания фрез, ножей, долбяков и др.

2. Снятия лакокрасочного слоя.

3. Доводки торцевых поверхностей.

Круги тарельчатого типа отличаются небольшими углублениями на плоскостях. К достоинствам такого инструмента относят низкую трудоемкость эксплуатации. Алмазные шлифовальные круги усложненной конструкции дают возможности для высокоточной шлифовки и подрезки торцов.

Алмазные сегменты

Алмазные сегменты представляют собой важнейший элемент дисков, коронок и фрез. Характеристики алмазных сегментов определяются сферой применения оснастки.

Производится инструмент двумя основными методами:

1. Горячее прессование.

2. Давление и спекание.

Вся алмазная абразивная продукция предназначена для работы в самых тяжелых условиях. Инструмент позволяет обрабатывать гранит, армированный бетон и асфальт. В технологическом процессе с алмазными сегментами специалисты рекомендуют обязательно заранее предусмотреть:

1. Наличие возможностей для использования жидкостей, позволяющих обеспечить своевременное охлаждение алмазных сегментов.

2. Регулярные перерывы. Они также направлены на охлаждение инструмента.

Алмазные гибкие диски (Флексы, Черепашки)

Алмазными гибкими дисками выполняют шлифовку и полировку хрупких и твердых изделий. Скорость операций обычно не превышает 3000 оборотов в минуту.

Важно! Обычно алмазный слой у гибких дисков невелик, а в качестве связующего слоя используется полимер. Это обеспечивает пластичность дисков, благодаря которой они востребованы при обработке поверхностей со сложными формами. Инструмент используют при заточке сверл и пил, например при шлифовке заготовок небольших размеров. Оснастку нецелесообразно использовать при доводке крупногабаритных изделий. Это обусловлено тем, что рабочий слой «черепашек» и флексов быстро стирается.

Эльборовые круги

Такой инструмент создается на основе эльбора. Данный материал устойчив к щелочам, кислотам и компонентам, входящим в состав стали. Круги используются для шлифовки и заточки. Подобные инструменты подходят для работ с жаропрочными, высоколегированными и труднообрабатываемыми сталями.

Алмазные головки

Основной сферой применения такого инструмента является создание глубоких отверстий. Закрепляются алмазные головки в специальных приспособлениях (гидравлических и электрических) и ротационных машинах.

Выпускаются различные виды алмазных головок:

• с коническими;

• со сводчатыми;

• с цилиндрическими;

• с полушаровыми рабочими частями.

1. Флексы. 2. Эльборовый круг. 3. Алмазная головка. 4. Алмазная игла. 5. Алмазный карандаш.

При выборе инструмента следует учитывать прежде всего конечную форму получаемой из заготовки детали.

Алмазные карандаши

Такой инструмент используется для правки кругов прямого профиля. Расположение алмазных включений на оснастке может быть послойным и центральным.

К достоинствам алмазных карандашей относят:

• возможности для фасонной правки;

• стабильность эксплуатационных характеристик;

• длительный срок службы.

Алмазные иглы

Такой инструмент отличается особой формой и предназначен для гравировальных работ по твердым поверхностям.

Алмазные иглы используются преимущественно при ручной обработке натурального и искусственного камня. Оснастка применяется вместе с графировально-фрезерными агрегатами и пользуется заслуженной популярностью в сфере производства предметов интерьера и в рекламе. Также инструмент актуален и для ювелиров.

Алмазы в оправах

Такие изделия используются для устранения сколов и других дефектов в шлифовальных и полировочных кругах. Алмазы в оправах могут быть выполнены в виде удлиненного цилиндра или конуса. Изготавливается оснастка с одним и двумя острыми концами. Производят изделия с головками и без них.

Алмазные надфили и напильники

Такая оснастка используется для различных работ по камню, быстрорежущим сталям и другим сплавам. Алмазные напильники и надфили особенно востребованы на производствах, осуществляющих обработку хрусталя, стекла и керамики. Оснастка позволяет производить работы быстро, но максимально аккуратно. На материалах не остается сколов и трещин. Особенно актуальна оснастка при:

• заточке кромок резцов;

• шлифовке деталей штампов;

• обработке пресс-форм.

Для ручного инструмента характерно многообразие форм.

Алмазные напильники и надфили могут быть полукруглыми и прямоугольными, овальными, круглыми и трехгранными.

Хонинговые бруски с алмазным слоем (АБХ)

Такой инструмент производится на основе металлического связующего и применяется для доводки отверстий в чугуне, стали и керамике. Следует учитывать то, что при работе с металлическими заготовками поверхность инструментов сильно нагревается. Обработка проводится только при условии охлаждения.

Алмазные ручные бруски

Такие изделия относятся к классу универсальных и выпускаются как с одной, так и с двумя рабочими сторонами с круглым, трехгранным и угловым сечением. В качестве связующих компонентов в оснастке используются как органические, так и металлические и керамические частицы. Инструмент используется преимущественно при ручной правке пил, ножей и других режущих и колющих изделий.

Алмазные канаты

Особенностью таких инструментов является их конструкция. На сплетенных металлических тросах располагаются металлические кольца. Алмазные канаты применяются на мобильных и стационарных машинах, с помощью которых разрезаются ветхие здания, мосты, перекрытия и балки.

Шлифпорошки

С помощью шлифовального алмазного порошка производят инструмент со всеми типами связок. Такая продукция применяется для грубой обработки металлов и иных твердых поверхностей. Используются шлифовальные порошки в ювелирной и иных отраслях.

Алмазная и эльборовая паста

Такие составы применяются для тонкой шлифовки, предварительной полировки и окончательной доводки различных твердых поверхностей. Рабочим компонентом паст являются зерна абразива, смешанные со специальным наполнителем.

Составы классифицируются по ряду параметров. В их числе:

• зернистость;

• консистенция;

• тип жидкости, используемой для промывки.

1. Алмазный канат. 2. Алмазный порошок. 3. Алмазная паста. 4. Паста ГОИ.

Паста ГОИ

Паста ГОИ – абразив, который применяют для полировки и шлифовки таких материалов, как стекло, металл, пластик, керамика, искусственный и натуральный камень. Выпускают такую алмазную пасту в брусках. Состав отличается простым применением и невысокой ценой.

Планируете приобрести отрезной или другие виды алмазного инструмента? Не знаете, какой из инструментов вам нужен? Обратитесь к специалистам. Они помогут при выборе алмазной оснастки.

Сверла. Виды и типы. Работа и применение. Особенности

Сверло – это инструмент, который фиксируется в патроне дрели или станке, предназначенный для сверления отверстий в различных материалах. Сверла изготовляются из качественных твердых сталей, что позволяет их использовать для работы с и другими металлами, бетоном или камнем.

Виды

В зависимости от предназначения сверла делятся на категории по:

- Металлу.

- Дереву.

- Камню и кирпичу.

- Стеклу и плитке.

Они отличаются между собой по форме, а также углу заточки и режущей кромке. Большинство из них являются узкоспециализированными и не могут использоваться для других целей.

По металлу

Эти сверла подходят не только для сверления металлов, но также могут использоваться для работы с пластиком и древесиной. В зависимости от формы изготовления они бывают следующих разновидностей:

- Спиральные.

- Конические.

- Корончатые.

- Ступенчатые.

Спиральные

Спиральный тип представляет собой классическую конструкцию, которая знакома практически каждому. Инструмент состоит из трех частей – режущая кромка, рабочая поверхность и хвостовик. Режущая часть имеет острую заточку, именно она врезается в металл, образовывая отверстие. Рабочая поверхность представляет собой спираль, цель которой состоит в выведении стружки из отверстия. Хвостовая часть используется для фиксации инструмента в патроне дрели или станка.

Такой тип обычно изготавливают из быстрорежущей стали марки HSS, Р18 или Р6М5. Что касается стали Р18, то она встречается довольно редко и на данный момент производством инструментов из нее занимаются только некоторые предприятия, находящиеся на территории Белоруссии. Из нее получаются очень надежные сверла, которые отлично удерживают заточку.

Конические

Такое сверло обычно можно встретить зажатым в специализированный станок. Его рабочая часть представляет собой конус, вершина которого врезается в поверхность металла, образовывая тонкое отверстие. По мере углубления в материал происходит контакт с более широкой частью конуса, что обеспечивает расширение отверстия. Благодаря использованию данной конструкции, можно обеспечить сверление за один проход. К примеру, если использовать обычное спиральное сверло, то сначала нужно сделать отверстие тонким инструментом, а потом более толстым, постепенно доводя диаметр под требуемые параметры. Конусная форма позволяет избежать подобных неудобств, но к сожалению, она не подходит для слабых дрелей.

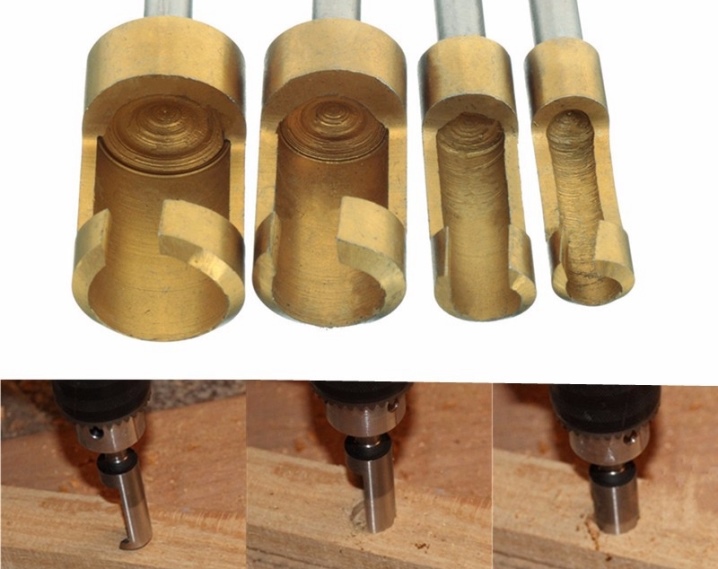

Корончатые

Корончатая конструкция представляет собой пустотелый цилиндр, на нижнем торце которого имеются острые зазубрины, напоминающие корону. Такой инструмент позволяет делать отверстия большого диаметра, начиная от 30 мм и более. Недостаток данной конструкции заключается в невозможности установки в патрон обычной дрели. Инструмент может быть использован для сверления листового металла толщиной до 10 мм. Обычно для изготовления корончатого инструмента используется сталь HSS. Также на рынке можно встретить сверла с твердосплавными напайками или алмазным напылением. Они позволяют работать не только с металлами и сплавами, но даже с бетоном.

Ступенчатые

Ступенчатая конструкция является одним из последних изобретений в мире режущего инструмента. Она имеет универсальное применение, поскольку позволяет делать отверстия различного диаметра. Название типа связано с тем, что он представляет собой конус со ступеньками. Такое сверло может быть использовано только для работы с листовым металлом толщиной до 2 мм. Принцип действия заключается в том, что кончик инструмента врезается в материал, и когда он пробивается, то происходит контакт с более широкой частью конуса, которая просверливает углубление еще больше. Таким образом, чтобы получить требуемый диаметр нужно углубиться до нужной ступени.

По дереву

Часто для работы с деревом применяется стандартное спиральное сверло по металлу. Оно позволяет делать отверстие диаметром от 2 до 18 мм. Тем не менее, данный тип сильно ограничивает возможности деревообработки, поэтому было разработано и внедрено несколько особых типов сверл:

- Спиральные по дереву.

- Перовые.

- Винтовые.

- Кольцевые пилы.

- Балеринки.

- Форстнера.

Спиральные по дереву

Спиральные по дереву очень похожи на обычное сверло по металлу. Единственное отличие заключается в форме режущей кромки. Она напоминает трезубец. Острый зуб по центру позволяет провести точную фиксацию в месте сверления. Инструментальная сталь легко врезается в древесину. Особая конструкция позволяет получать очень качественное отверстие, без вырывания волокон, как это бывает при использовании инструмента по металлу.

Перовые

Перовое имеет плоскую конструкцию, на конце которой тоже имеется трезубец, как и в предыдущем типе. Оно обеспечивает большой диаметр сверления, при этом позволяет проводить установку в обычную дрель. Данный тип режет чистые края, без разорванных волокон древесины. Нужно отметить, что в случае сверление небольшого углубления в его центре останется бороздка от основного зуба. Такое сверло работает только на малых оборотах. Его часто используют с ручным коловоротом.

Винтовые

Винтовые сверла напоминают спиральные, но имеют более совершенную рабочую часть для отвода стружки. Они довольно длинные, поэтому позволяют делать глубокие отверстия. Их часто используют для сверления бруса и бревен. Зачастую такое сверло имеет специальную ручку, что позволяет работать даже без использования дрели, станка или коловорота. Заостренная часть инструмента напоминает шуруп, она врезается в древесину, поджимая режущую кромку к волокнам. Срез получается чистым и аккуратным, даже при работе с сырым деревом.

Кольцевые пилы

Этот инструмент представляет собой пустотелый цилиндр с пильными зубьями на торце и обычным выпирающим вперед спиральным сверлом. Он позволяет делать отверстия в досках, фанере и вагонке. Его обычно применяют для получения широких отверстий, необходимых для установки светильников. Инструмент подходит не только для древесины, но и для пенополистирола, ПВХ вагонки и сотового поликарбоната. Такие пилы для дрели могут быть использованы для врезания посадочного места при установке розетки в стене, конечно при условии, что она деревянная или из мягких блоков – пенобетон, глина и пр. Выборка центральной части может быть доделана с помощью стамески.

Балеринки

Балеринка – это регулируемое сверло по дереву. Оно позволяет делать широкие отверстия в фанере, ДСП, МДФ и OSB плитах. Его конструкция представляет собой крестовину, центр которой выполнен в виде спирального сверла. На плечах крестовины крепятся острые резцы, прорезающие листовой материал. Специальный ключ позволяет менять расстояние между резцами, тем самым регулируя диаметр получаемого отверстия.

Сверло Форстнера

Инструмент имеет цилиндрический хвостовик с двумя режущими кромками. Он применяется преимущественно в мебельном производстве. С его помощью можно сделать углубление большого диаметра для установки петлей на дверцы шкафчиков. В результате его применения получается аккуратное отверстие с плоским дном.

По бетону

Сверла по бетону также подходят для работы с камнем и кирпичом. Они бывают трех видов:

- Спиральные.

- Винтовые.

- Корончатые.

Все они имеют специальные напайки, которые вгрызаются в камень, бетон и кирпич. Напайки могут изготовляться из победитовых пластин или представлять собой кристаллы искусственного алмаза.

Спиральные

Спиральные устанавливаются в перфоратор. Они имеют практически идентичную конструкцию со сверлами для металла, за исключением напаек. Лучше всего они работают с бетоном и кирпичом. Глубина отверстия обычно не превышает 80-100 мм.

Винтовые

Винтовые тоже имеют напайки. Они являются более длинными, чем спиральными. Их используют в тех случаях, когда требуется пробить глубокое отверстие. Винты обеспечивают эффективное отведение пыли, что снижает вероятность застревания. Тем не менее, стоит все же периодически вытягивать перфоратор, чтобы проверить – нет ли пыли.

Корончатые

По своей конструкции напоминают стандартную коронку для древесины. В центре имеется спиральное сверло, которое врезается в бетон, камень или кирпич, при этом основную работу по сверлению отверстия требуемой глубины выполняет коронка с напайками. Такие сверла тоже требуют ударного бурения, поэтому не подходят для обычной дрели.

По стеклу

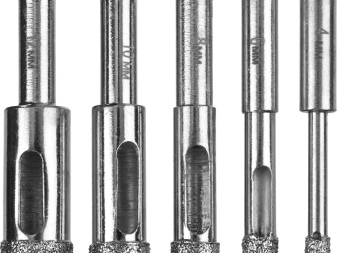

Для сверления керамики и стекла используется всего два вида сверл – коронки и перовые. Коронки имеют алмазное напыления. Их диаметр от 13 до 80 мм. Алмазное напыление представляет собой приклеенные песчинки из искусственного минерала. Для использования коронки необходимо иметь качественную дрель или сверлильный станок. Важно, чтобы инструмент касался плавно, не создавая биения или неравномерного распределения давления.

Перовое сверло представляет собой классический стержень из металла, на конце которого установлено острое копье. Инструмент предлагается в небольшом диапазоне размеров 3-13 мм. Режущее перо выполняется из победита, в более редких случаях с других сплавов.

Для работы со стеклом нужно подойти ответственно к выбору сверлильных инструментов. В отличие от других материалов, ошибка с ним недопустима. Недостаточно ровная или неострая режущая часть может привести к трещине на стекле, керамике или кафеле, что будет непоправимым.

Виды и правила выбора трубчатых сверл

- Описание

- Разновидности

- Особенности выбора

- Правила использования

В процессе монтажных работ часто используются различные виды сверл. Такие инструменты позволяют сделать в материалах углубления для крепежей. Данные элементы могут быть сделаны в разных исполнениях. Сегодня мы поговорим об основных особенностях трубчатых строительных сверл и о том, каких разновидностей они могут быть.

Описание

Сверла трубчатого типа чаще всего выпускаются со специальным алмазным напылением. Такие инструменты позволяют делать отверстия в прочных и твердых основаниях даже из толстого бетона.

Трубчатые детали чаще всего представлены в виде цилиндрической конструкции или многогранника. Они могут применяться для шуруповерта или для обычной дрели. Эти разновидности могут использоваться для сверления самых разных материалов.

Подобные изделия производятся из самых твердых и качественных видов стали.

Трубчатые сверла включают в себя 2 составляющих элемента:

- алмазное кольцо (цилиндр);

- специальный удлинитель.

Первая деталь имеет вид небольшой коронки с алмазным напылением на кромке. Такая часть выступает в качестве режущей детали.

Удлинитель имеет вид корпуса цилиндрической формы. На не закрепляется кольцо. Иногда на этой части делают небольшие отверстия, предназначенные для своевременного охлаждения, а также для регулярного отвода стружки. Такие модели можно использовать в качестве инструментов по дереву, металлу, стеклу и даже по бумаге.

Специальное алмазное напыление позволяет не только значительно повысить уровень качества выполняемой работы, но и использовать сверло много раз. И при этом стоимость на такие режущие приспособления довольно низкая, их сможет приобрести практически любой покупатель.

Алмазное покрытие обеспечивает долговечность и надежность режущей части сверла. Оно представляет собой массу, состоящую из множества мелких алмазных зерен. На металлическом корпусе изделий они прикрепляются при помощи специального связующего состава, который не позволяет им слетать даже в процессе постоянной эксплуатации.

Алмазные сверла можно использовать даже на больших оборотах. Это позволяет значительно увеличить уровень производительности подобных приспособлений.

Однако данные модели имеют и некоторые отрицательные качества. Так, не стоит забывать, что у них довольно ограниченный ресурс работы. Эти сверла способны качественно выполнять лишь несколько отверстий, после чего их следует поменять на новые образцы.

Трубчатые сверла с алмазным нанесением нашли довольно широкое применение не только в бытовом ремонтном использовании, но и в машиностроении, радиоэлектронике.

Разновидности

Сверла трубчатого вида бывают разных типов. Так, в зависимости от того, для какого материала будут использоваться данные элементы, они могут подразделяться на инструменты по:

- дереву;

- керамике;

- металлу;

- бетону;

- стеклу;

- бумаге;

- резине.

Трубчатые сверла могут значительно отличаться друг от друга и в зависимости от формы хвостовика. К основным из них можно отнести следующие модели.

- Цилиндрические сверла. Данный вариант считается наиболее популярным. Модели такого типа выполняются из качественной стали (быстрорежущая, легированная или углеродистая). Цилиндрические разновидности часто используют для сверления различных металлических деталей. Они отлично подойдут для обычной дрели, поэтому этот вариант хорош для домашних мастеров. Хвостовики в виде цилиндра, как правило, имеют одинаковый диаметр. Но бывают и ступенчатые модели. Эти инструменты достаточно крепко держатся в патроне, в процессе работы они не будут уходить в другие стороны.

- Конические сверла. Этот вариант также можно считать достаточно распространенным. Хвостовки такого вида имею форму небольшого конуса. Данные модели чаще всего применяются для специальных станков. Такие сверла позволяют быстро и легко производить автоматическую замену на другой инструмент при необходимости. Конические разновидности могут выпускаться с небольшими лапками, и тогда присоединение к станку происходит путем заклинивания. Некоторые модели производятся со специальной резьбой, в этом случае закрепление происходит при помощи штока. Также выпускаются образцы, которые не имеют ни лапок, ни резьбы, они используются для сверления наиболее легких материалов.

Трубчатые сверла могут отличаться и конструкцией режущей части. Всего существует 2 основных вида.

- Рабочая часть в форме полого цилиндра. Такие модели позволяют создавать ровные круглые углубления в различных материалах. Диаметр этой части и диаметр хвостовика при этом могут совпадать или не совпадать. Данные образцы для сверления требуют значительных физических усилий в процессе работы. Алмазное покрытие чаще всего наносится не на всю рабочую часть – им обрабатывают небольшой сегмент, который непосредственно участвует в процессе сверления. Как правило, на поверхности таких сверл имеются небольшие отверстия, через которые отводится образующаяся при работе стружка.

- Рабочая часть в форме кольца. Этот вариант схож с предыдущим, но при этом режущий отдел гораздо меньше в высоту. Чаще он полностью покрывается алмазным напылением. Диаметр кольцевого наконечника может быть разным (от 32 до 350 миллиметров). В настоящее время производятся универсальные образцы, которые можно использовать для обработки различных материалов, и изделия, предназначенные для обработки только некоторых определенных поверхностей (резины, дерева).

Существуют также модели с режущей частью шаровидной формы. Такие приспособления можно отнести к отдельной группе алмазных сверл.

Они имеют особый наконечник в виде небольшого металлического шарика, на поверхности которого размещаются режущие зубцы.

Подобные модели чаще всего используются для обработки стеклянных поверхностей. В процессе работы такие сверла не будут смещаться в другие стороны. Многие разновидности выпускаются с наконечником маленького диаметра, они позволяют легко сделать небольшие отверстия в стекле, которые практически не будут видны. При изготовлении наконечник также покрывается специальным алмазным напылением.

Особенности выбора

Перед покупкой нужной модели трубчатого сверла лучше обратить внимание на некоторые правила подбора таких строительных деталей. Так, для начала определитесь, для каких именно материалов будет использоваться инструмент.

- Для сверления различных стеклянных конструкций, которые обладают значительной прочностью и твердостью, рекомендуется приобрести модели с шаровидным наконечником.

- Если вы планируете взять образец для обработки металла, бетона, резины или древесины, то тогда следует обращать внимание на размеры изделий, в том числе и на их диаметр.

- Если вы часто выполняете всевозможные монтажные работы с различными материалами, то лучше сразу купить набор со всеми разновидностями трубчатых сверл. Также можно приобрести универсальную модель этого инструмента.

Обращайте внимание на поверхность самого изделия и на качество алмазного покрытия. На моделях не должно быть никаких дефектов.

В противном случае бракованные сверла не только не смогут сделать качественные и ровные углубления, но и испортят сам материал.

Правила использования

Перед началом работ хвостовик сверла следует прочно закрепить в патроне инструмента. Убедитесь, что он максимально плотно к нему прикреплен, иначе в процессе сверления изделие может просто сместиться в другую сторону и повредить материал.

В процессе сверления помните, что скорость вращения сверла будет напрямую зависеть от его диаметра, а также от типа обрабатываемой поверхности. При этом чем меньше будет значение диаметра, тем большую скорость можно выставить.

При монтаже не забывайте своевременно убирать образующуюся на поверхности материала стружку. Она не должна забиваться в сделанные углубления.

О том, как выбрать сверло для работы, смотрите далее.

Сверло центровочное — ГОСТ, типы и применение

Сверло центровочное – это специальный металлорежущий инструмент с двухсторонней режущей частью и, как правило, большим по диаметру хвостовиком для зажима в патрон. Сверло имеет основную тонкую режущую часть, а также конусные режущие кромки для раззенковки отверстия под сверла больших диаметров. Из всех видов сверл именно сверло центровочное ГОСТ 14952-75 обеспечивает максимальное качество и точность сверления и строгую перпендикулярность, исключает скольжение по поверхности, что свойственно обычным сверлам.

Основные параметры центровочного сверла

Для правильного выбора центровочного сверла описание его характеристик играет важную роль. Ведь это точный профессиональный инструмент преимущественно для станочного оборудования, применение которого позволяет снять проблемы с накоплением неточностей при сверлении.

Стандартны на центровочные сверла комбинированные определены в ГОСТ 14952-75 с указанием типоразмеров, правил маркировки и требований к продукции. Так, определены следующие типы центровочных сверл:

- Тип А – для раззенковки отверстий с углом конуса 60° и предохранительным конусом.

- Тип В — для раззенковки отверстий с углом конуса 60° без предохранительного конуса.

- Тип С — для отверстий с углом конуса 75° без предохранительного конуса.

- Тип R – для отверстий с образующей дугообразной формы.

Диаметр сверл составляет от 0,5 до 10 мм. Каждый из типов имеет два варианта исполнения с параметром d менее или равно 0,8 и d более 0,8 мм. Выбор исполнения зависит от требований к шероховатости стенок. При d менее или равно 0,8 она меньше, при d более 0,8 мм – немного больше. В качестве материала используется инструментальная сталь Р6М5, зарубежный аналог HSS, или быстрорежущая сталь Р9.

Частой ошибкой при выборе центровочного сверла является неправильное определение диаметра. В отличие от обычного сверла, где диаметр определяется по диаметру хвостовика, в данном инструменте он определяется по диаметру основной режущей части.

Возможности применения центровочных сверл

Центровочные сверла – это высокоточный профессиональный инструмент, который необходим для токарных и сверлильных станков. Они востребованы механическими мастерскими, цехами, мебельными мастерскими, СТО и др. предприятиями. Он необходим в тех случаях, когда технология требует полной перпендикулярности сверления, отсутствия скосов и других неточностей. Центровочные сверла применяются и в деревообработке, так, например, они отлично подходят для подготовки конусов под потайные головки.

Помимо профессионального применения центровочные сверла используются и в быту. К примеру, это идеальный способ для высверливания срезанного заподлицо болта благодаря высокой точности и перпендикулярности сверления. Востребован данный инструмент и радиолюбителями для точного сверления печатных плат и во многих других целях. Обращаем ваше внимание, что, как и любой точный инструмент, сверла требуют бережного хранения, желательно в закрытых ящиках или футлярах, а также своевременной очистки от загрязнений.

Виды связок алмазных инструментов

Алмазный инструмент изготавливается различных форм и типоразмеров из шлифовальных и микропорошков различной прочности и зернистости на металлических, органических и гальванических связках.

Алмазный инструмент на органических, металлических и гальванических связках.

Структура алмазоносного слоя:

Структура алмазоносного слоя:

Структура алмазоносного слоя:

Круги на органических связках применяются для чистовых и доводочных работ, чистовой заточки и доводки режущего инструмента из твёрдых сплавов, сверхтвёрдых материалов, чистового шлифования и доводки мерительного и медицинского инструмента, доводки деталей из материалов высокой твёрдости

Круги на металлических связкахприменяются для предварительных операций, требующих съёма сравнительно больших припусков, для заточки твердого сплава, профильного шлифования, резки и шлифования изделий из специальной керамики, труднообрабатываемых материалов.

Круги на гальванических связках применяются для резки и шлифования кремния, германия, и других полупроводниковых материалов, ситала, различных видов технического стекла, фактурной обработки камня. Гальванические связки находят широкое применение для изготовления алмазных головок, различной формы притиров, для изготовления ручного инструмента для доводки штампов из твёрдых сплавов, штамповых и легированных сталей.

Алмазный инструмент на металлических связках

Применяется для резки, шлифовки, фасонной обработки и плоского шлифования природных минералов, стекла, керамики, фарфора, гранита, мрамора, драгоценных и полудрагоценных камней, нанесения рисунка на кварцевом стекле и т.д.. Типы связок: M2-01, M2-02, M5-26 и другие. Размеры и технические параметры алмазного инструмента определяются заказчиком.

Используемый алмаз: от АС15 до АС160 и выше, зернистость от 50/40 до 630/500.

Алмазный инструмент на органических связках

Применяется для заточки металлорежущего и деревообрабатывающего твердосплавного инструмента, шлифования изделий из твердого сплава и закаленных сталей. Типы связок: B2-01, B2-02, другие органические и металлоорганические связки.

Форма алмазного инструмента, размер, технические параметры, зернистость (от 50/40 до 200/160) и марка алмаза (АС2, АС4, АС6, АС15), а также концентрация и тип связки определяется заказом потребителя.

Круги на гальванических связках

применяются для резки и шлифования кремния, германия, и других полупроводниковых материалов, ситала, различных видов технического стекла, фактурной обработки камня. Гальванические связки находят широкое применение для изготовления алмазных головок, различной формы притиров, для изготовления ручного инструмента для доводки штампов из твёрдых сплавов, штамповых и легированных сталей.

Алмазные инструменты на гальванической связке характерезуются одно- или многослойным алмазоникелевым покрытием на опорном металлическом корпусе. Отдельные кристалы азмаза связаны никелиевым слоем, толщина которого соответсвует 2/3 размера зерна. Тем самым обеспечивается надёжная фиксация кристаллов выступающих далеко за поверхность связки и облегчается вывод стружки.

Алмазный инструмент на металлических и гальванических связках изготоваливается в том числе с использованием высококачественного алмазного термостойкого порошка производства E6 (De Beers) и позволяет выпускать инструмент абсолютно стабильного качества, что является важнейшим фактором успешного применения алмазного инструмента.

Все алмазные круги проходят обязательное тестирование и балансировку.

Тестирование торцевых и кольцевых алмазных сегментных сверл по граниту

Алмазные сверла по граниту — непростая позиция, вызывает много вопросов: как правильно сверлить, как сберечь инструмент, почему результат непредсказуем и т.д. Мы давно собирались это сделать и наконец сделали — мы протестировали торцевые и кольцевые сегментные алмазные сверла по граниту в условиях, приближенных одновременно и к боевым, и к идеальным.

Мы сверлили одними и теми же сверлами плиты из разных сортов гранита, используя УШМ GALESKI (Галески, Германия) Polifox 1600 Vario с центральной подачей воды, штатив для сверления ABACO (Абако). Обычно, на объектах и даже на производствах гранитные плиты сверлят вручную, безо всяких штативов, поливая воду из бутылочки. Получается, мягко говоря, не очень. Корончатое сверло бодро делает несколько отверстий и начинает «тупить». Режущая кромка сегментов «заваливается» и работа идёт вхолостую. Кстати, часто, в видеоруководствах по сверлению, рекомендуется производить наклонно-вращательные движения машинкой во время сверления, что собственно и приводит к заваливанию кромки, укорачивая в разы жизнь сверла. К слову сказать, такая техника сверления рекомендуется только для сверл с напыленными алмазами. См фото. Для сверл, на которых стоят припаянные сегменты этот способ запрещен т.к. снижает ресурс в 20 раз.

Идея была в том, чтобы доказать себе и остальным необходимость и, главное, выгоду от использования штатива. Мы были приятно шокированы результатом. Корончатое кольцевое алмазное сверло EHWA (Эхва) диаметром 30 мм просверлило 17800 мм в гранитных плитах разной толщины, что составило почти 600 отверстий в плите 30 мм! Это при том, что в обычной ситуации, на стройке, вручную, сверло делает 10-15 отверстий и выбрасывается. Необходимо добавить, что сегментные сверла Эхва не являются агрессивными, а работают достаточно медленно (подача до 1,2 мм/сек). Периодически необходимо их вскрывать абразивным материалом, но этот их недостаток с лихвой компенсируется стабильностью в работе и продолжительным сроком службы.

Вывод: штатив нужен и выгоден, если собираетесь делать более 100 отверстий в гранитных плитах толщиной 30 мм. Кроме того, с ним сверлить намного удобнее и безопаснее.

За более подробной информацией по алмазным инструментам для камня обращайтесь по тел.: 8 (495) 748-03-58, 8-800-200-86-65 (звонок по России бесплатный).

Описание и применение алмазно-трубчатых и сегментных сверл

Свойства керамогранита

Высокая твердость (6-8 единиц по шкале Мооса, у гранита – до 6) и прочность являются достоинствами при его применении, но при этом затрудняется механическая обработка, осложняемая еще тем, что этот материал довольно хрупкий. Например, сделать в нем отверстие совсем непросто, если только выбор не падет на алмазные сверла по керамограниту типа Хилти или Бош.

Помимо твердости, керамогранит устойчив в отношении истирания, водонепроницаем, стоек к перепадам температур и воздействию агрессивных сред.

Представление о сверлении керамогранита

Отверстие в этом материале можно просверлить специальными алмазными насадками:

- коронками в виде кольцевых сверл;

- сверлами, полученными на основе вакуумного спекания;

- сверлами на основе спеченных алмазов.

На коронку гальваникой наносится алмазная мелочь, что способствует большей скученности этого порошка, нежели при вакуумной обработке. Наиболее привлекательное свойство в таком изделии – доступная цена.

Достоинство этих средств заключается в низком торцевом давлении в работе, изъян – в малом ресурсе. Одна подобная коронка способна сделать всего 5-6 отверстий в плитке толщиной 8 мм.

Сверла, обогащенные алмазами, полученные вакуумным спеканием – самый надежный инструмент благодаря густой концентрации частиц алмазов, крепко впаянных в основу из металла.

Такие алмазные сверла по керамограниту, работающие при высоких оборотах, имеют ресурс на 70 сверлений вручную, 135±15 – посредством станка, 325±25 – по «мокрой» технологии.

Обрабатывается керамзит и посредством кольцевых буров для бетона. Однако они эффективны только при значительных торцевых усилиях и небольших оборотах. К их достоинствам можно отнести большую устойчивость: возможно выполнение до ста сверлений одним сверлом.

Особенности использования

Каждый из видов алмазных сверл отличают определенные особенности, которые обязательно следует учитывать при выборе и применении такого инструмента.

Коронки с алмазным напылением

Алмазный инструмент, режущая часть которого оснащена коронками с напылением, нанесенным гальваническим методом, внешне очень напоминает корончатые сверла обычного типа. Большим достоинством такого инструмента, кроме его доступной стоимости, является также и то, что при его использовании на него оказывается небольшое торцевое давление. Благодаря этому его можно использовать для сверления на высоких оборотах, что повышает производительность процесса.

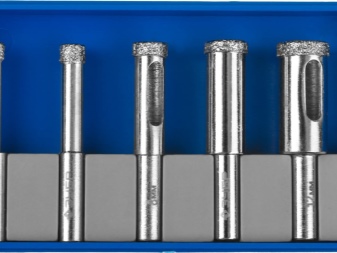

Типы алмазных коронок

Между тем корончатое или трубчатое сверло, на режущую часть которого нанесено алмазное напыление, имеет и серьезный недостаток: оно имеет незначительный ресурс работы и позволяет качественно выполнить всего несколько отверстий. Именно поэтому инструменты, основой конструкции которых является трубка с алмазным напылением, используются преимущественно для сверления кафельной плитки.

Сверла с режущими элементами из спеченной алмазной крошки

Как уже говорилось выше, сверла, режущая часть которых изготовлена из алмазной крошки методом спекания, отличаются высокой надежностью и могут с успехом эксплуатироваться на протяжении длительного времени. Каждым из таких инструментов, если при их использовании соблюдаются все технологические рекомендации, можно выполнить сверление более ста отверстий. Однако есть у сверл данной категории и недостатки, наиболее значимый из которых заключается в том, что в процессе обработки инструмент подвергается значительному торцевому давлению, что не дает возможности применять высокую скорость обработки. Этим недостатком обусловлено значительное снижение производительности сверления.

Трубчатое сверло «Зубр-Профессионал» с алмазами на вакуумной пайке

Алмазные сверла конусного типа

Алмазный инструмент с режущей поверхностью конусной формы одновременно сочетает в себе достоинства сверл алмазных, относящихся к категории инструмента трубчатого типа, и кольцевых сверл. Как уже говорилось выше, такой инструмент по своему внешнему виду очень похож на обычные сверла по металлу, но отличается от них материалом изготовления. Для нанесения алмазного покрытия на рабочую поверхность таких сверл используются передовые технологии, которые позволяют создать инструмент, отличающийся высочайшей устойчивостью к износу.

Технология, используемая для обработки рабочей части режущих инструментов данного типа, позволяет создавать на ней покрытие, в котором количество алмазных зерен увеличено в 2–2,5 раза. Такая технология предполагает не обычную гальваническую обработку, а нанесение алмазного покрытия вакуумно-диффузионным методом. При использовании этого способа зазоры между алмазными зернами заполняются металлом, что и обеспечивает высочайшую стойкость формируемого покрытия.

Функционал инструментов

Сверление по керамограниту связано с некоторыми нюансами, о которых нельзя забывать, тогда работа выйдет качественной, а инструменту не грозит поломка или преждевременная порча.

Для получения маленьких отверстий подойдут специальные сверла с алмазными наконечниками. Для защиты от перегрева и затупления сверло требуется все время охлаждать водой. Держать прибор нужно под 90о, что легче обеспечить посредством средств фиксации.

Перед засверливанием отверстий инструмент направляют под 45о к плитке, и подводят уже вращающееся сверло, иначе при пуске оно уйдет в сторону и попортит глазурь. Сверление плитки сопровождают небольшими кругообразными движениями, что помогает эффективней охлаждать средство.

Большие отверстия получают с помощью специальных коронок под керамогранит, имеющих алмазное напыление. Правила бурения при этом остаются такими же, что и при использовании буров.

Опытные мастера, начав сверление, не прерывают его и доводят до конца. Иначе температура охлаждающего компонента и напыления упадет, и снова потребуется их разогрев, что сокращает «жизнь» буру.

Если алмазным коронкам требуется «мокрая» технология, то применение сверл с напылением из алмазов от Bosch происходит по сухой технологии. Из-за этого их применение связано с некоторыми особенностями, выполняя которые, можно продлить их ресурс.

Алмазные сверла — виды, особенности, применение

Алмаз, как известно, является одним из самых твердых минералов на земле. Именно поэтому наиболее эффективным инструментом по обработке материалов, обладающих высокой прочностью, является алмазное сверло. В этой статье мастер

сантехник

расскажет о видах алмазных сверл.

Алмазные сверла сегодня производятся с различными формами рабочих насадок. Так, это могут быть инструменты:

- С рабочей частью цилиндрической формы (сюда относятся трубчатые сверла, а также сверла кольцевые алмазные);

- С режущей частью шаровидной формы;

- Конического типа;

- С рабочей частью, выполненной в виде копья или пера.

Наиболее традиционную конструкцию имеют инструменты с конической режущей частью, которые внешне напоминают обычное сверло по металлу.

Используемые преимущественно для сверления стекла, керамической и кафельной плитки

, а также изделий из камня, они выпускаются в диапазоне диаметров 16–85 мм.

Стойкость конического инструмента (то есть глубина отверстия, после сверления которого он подвергается критическому износу) составляет 9–12 метров при работе по натуральному камню и 10–14 метров при выполнении отверстий в других материалах.

Алмазные сверла не требуют постоянного охлаждения в процессе обработки, а также не нуждаются в регулярной заточке

. Чтобы не допустить перегрева (который крайне нежелателен), инструмент достаточно в ходе сверления периодически окунать в емкость с водой и осуществлять обработку на небольших оборотах.

На сегодняшний день используются два основных способа изготовления алмазных сверл:

- Спекание, предполагающее применение методов порошковой металлургии;

- Технология, при помощи которой алмазное напыление на режущую часть сверла наносится гальваническим методом.

Спекание позволяет изготавливать режущий инструмент, обладающий исключительно высокой устойчивостью к износу.

Наиболее значимым недостатком данной технологии является то, с ее помощью можно изготавливать только крупногабаритные инструменты, какими, например, являются сверла алмазные кольцевые. Объясняется это следующим.

Для того чтобы создать при помощи такой технологии прочное изделие, необходимо, чтобы зазоры между алмазными зернами, из которых такое изделие спекается, имели небольшой размер. Тогда создаваемый материал получается более монолитным и, как следствие, более прочным.

В тех случаях, когда методом спекания изготавливается режущая часть небольшого сверла, такие зазоры по своим размерам сопоставимы с размерами самих алмазных зерен, что делает получаемый материал очень неустойчивым к механическим нагрузкам и вызывает его интенсивное разрушение.

Порядок использования алмазных инструментов

Наряду с дрелью при обработке керамогранита можно использовать болгарку, перфоратор, заранее отключив ударный механизм, шуруповерт на аккумуляторах, фиксатор дрели и пр.

Чтобы не нанести вред буру и не сломать плитку, под нее рекомендуется подложить кусок доски, фанеры или ДСП. Керамогранитная плита бурится с фасадной поверхности. Для исключения соскальзывания бура, место сверления стоит накернить или использовать шаблон. Эффективней охлаждение сверла водным потоком или хотя бы поливать место контакта.

Чтобы продлить ресурс инструмента керамогранит можно сверлить не насквозь, а на две трети глубины. Далее, резко ударив со стороны сверления, выбить образовавшийся цилиндр.

Сверла по керамограниту: правила выбора и ориентиры при покупке

Современные алмазные сверла по керамограниту относятся к одному из следующих типов:

- коронкам с гальванонапылением;

- спеченным кольцевым сверлам;

- бурам.

Первый тип применяется в основном для больших отверстий. С их помощью делается кольцевой вырез с требуемым наружным диаметром, а внутри корпуса удлинителя остается цилиндр выразанного материала.

Посредством спеченных сверл, этих особых видов данных средств, можно выполнять перфорации с большим диаметром. Они отличаются спеченным кругом с нанесенным напылением из алмазов.

Простые буры предназначены для быстрого и качественного получения небольших отверстий. У них спиральная форма с лезвиями, расположенными под некоторым углом, покрытыми крошкой из алмазов.

Все инструменты обладают техническими характеристиками, зависящими от метода производства и закрепления твердых частиц:

- порошковая металлургия;

- гальваническая процедура;

- диффузно-вакуумная технология.

Первую технологию ценят за обеспечение большого срока службы сверл, гальванику – за демократические цены, вакуумную технологию – за прочность и производительность.

Особенность алмазных сверл

Поскольку алмазное сверление осуществляется на максимально высокой скорости, то к инструментарию для обработки стекла предъявляются особые требования. Прежде всего, инструмент должен обладать высочайшим коэффициентом жесткости и иметь высокую частоту вращения.

На стекольном производстве используются станки:

- Фрезерные.

- Токарные.

- Расточные.

Собственно отверстие в стекле осуществляется алмазными сверлами. На современном производстве их подразделяют на несколько видов.

Они могут быть выполнены с использованием:

- Алмазного порошка.

- Кристаллов алмаза.

Кроме того, у профессионалов большое распространение получили трубчатые гальванические сверла и трубчатые прессованные сверла. При этом трубчатые и кольцевые сверла наиболее эффективными оказываются при использовании оборудования с принудительной или гравитационной подачей.

Известные бренды

Среди известных брендов данных инструмента для обработки керамогранита выделяются:

- Российский МонАлиТ (диффузная варка, водяная охлаждение, диаметр – 3-700 мм). Их ресурс превосходит две другие технологии в 5 десятков раз.

- Немецкая Hawera на основе вакуумной спайки состоит из трех сверл 6-ти, 8-ми и 10-ти мм. Изделие отличается высокой стойкостью. Оно обладает самоохлаждающимся свойством. Могут работать без подачи воды из-за наличия автономного охлаждения, какой бы твердый ни был материал.

- Bosch Easy Dry Best для сухого сверления, в которых предусмотрено наличие охлаждающей жидкости, подаваемой с началом работы.

Итак, выдержать качество прорези в керамграните совсем несложно, если выбрать правильный инструмент, не нарушать технологию и помнить о нюансах процесса.

Алмазное сверло: характеристика, применение, виды.

В ряде случаев при выполнении работ нужно просверлить отверстие в прочном материале, а традиционный металлический инструмент для этой цели не подходит. Он быстро тупится, перегревается и сильно снижает скорость выполнения работ. Когда кто-то сталкивается с подобной ситуацией, выход один – подобрать нужный инвентарь, в который входит алмазное сверло. Разберем особенности данного инструмента, области его применения.

Виды алмазных сверл

Рассмотрим, какие существуют инструменты в данной категории.

- конические;

- шарообразные;

- трубчатые;

- кольцевые;

- копьевидные.

Первый тип схож с традиционным металлическим инструментом.

Второй имеет сферическую режущую поверхность.

Третий выполнен в виде трубки, на одном конце которой находится цилиндр из алмазной крошки.

Четвертый представляет собой коронку, режущая поверхность которой также покрыта кристаллами алмаза. В данной категории присутствуют изделия сегментального типа, в которых режущая поверхность не сплошная, а выполнена в виде дополнительных элементов, размещенных на рабочем торце изделия.

Пятый тип вид получил свое название за характерную форму режущей части.

Преимущества сверл с алмазным напылением

Сверление алмазным инструментом увеличивает производительность труда, снижает затраты материалов по сравнению с применением традиционных сверл. Кроме того, данные инструменты обладают повышенной прочностью и долговечностью, разумеется, при соблюдении технологического процесса. Они менее требовательны к охлаждению.

К несомненным плюсам нужно отнести также невысокую стоимость изготовления и ремонтопригодность. В частности, сегменты подлежат замене, а на конических, шарообразных и трубчатых сверлах с напылением рабочую поверхность можно восстановить в промышленных условиях.

Таким образом, в большинстве случаев снижается конечная себестоимость и увеличивается скорость выполнения работ при сохранении высокого качества.

Технические особенности и технология производства

Изготавливается сверло с алмазным покрытием либо методом спекания, когда кристаллы соединяются между собой основным сплавом детали в процессе производства, либо с помощью гальваники. Также сегменты из кристаллов прикрепляются к металлической основе посредством лазерной сварки.

Первый и третий варианты характерны для деталей значительных размеров, в основном, промышленного применения. Второй – для небольших моделей промышленного и бытового использования.

Есть мнение, что охлаждать данный инструмент нужно гораздо реже обычного металлического аналога ввиду прочной кристаллической решетки минерала. С одной стороны это так, но с другой — полное отсутствие охлаждения приведет к преждевременному выходу изделия из строя.

Чтобы подобного не случилось, в металлической основе, если позволяет конструкция, сверлятся отверстия, способствующие притоку воздуха или жидкости к рабочей поверхности.

Если отверстий нет, в процессе эксплуатации инструмент периодически погружается в воду. В промышленных масштабах данная задача решается проще: в станок уже встроена система подачи жидкости в область соприкосновения сверла с обрабатываемой деталью.

Сферы применения

Использование алмазных сверл чрезвычайно широко: от бурения скважин под трубопроводы до сверления деталей точнейших оптических и радиоэлектронных приборов. Наиболее частым является применение в области строительных и ремонтных работ в помещениях. Так, при необходимости проделать отверстие в кафельной плитке или керамограните (например, под электрическую розетку или выключатель) в ход идет кольцевое алмазное сверло соответствующего диаметра.

Когда требуется проложить в помещении электропроводку, допускается работа кольцевым алмазным сверлом диаметром 20 мм.

Также алмазное кольцевое сверло незаменимо при обработке естественного, искусственного камня и кирпича.

Особая сфера применения – сверление стеклянных поверхностей. Здесь уже не обойтись без трубчатого алмазного сверла. Данная операция требует высокой точности и опыта от работника ввиду того, что малейшая оплошность приведет к образованию трещин вокруг отверстия и поверхность будет безнадежно испорчена. Обычный конический инструмент, к сожалению, вызывает появление этих самых трещин, а трубчатое сверло – нет.

Когда речь заходит о работе с высокопрочными металлическими сплавами, нужно применять алмазные сверла по металлу.

Наряду с внешними отличиями изделий для выполнения тех или иных работ их можно также различить по цветовой маркировке этикеток: для бытовых инструментов – синий цвет, для промышленных – используется черный.

Нюансы при использовании

При работе с данной категорией инструментов существуют те же правила, что и при использовании классических вариантов:

- Больше диаметр отверстия – меньше число оборотов. Так, отверстие диаметром 1 миллиметр сверлится на скорости 6000 оборотов в минуту, а, соответственно, 50 и более миллиметров – на 100 оборотах в минуту.

- Определенное усилие нажима. Для бетонных поверхностей оно больше, для стекла – гораздо меньше.

Если эти правила не соблюдать, сверло с алмазным напылением довольно быстро потеряет свои полезные качества.

Приобретая инструмент, нужно представлять, какие виды работ и в каких масштабах будут выполняться. И дело не только в стоимости, но и в заложенном компанией-изготовителем ресурсе.

Проще говоря, разница между бытовыми и промышленными образцами одинаковой категории существует двойная. Например, сверло для керамогранита в бытовых целях можно использовать до 70 раз, а в промышленных – до 120.

Есть еще один важный параметр – максимальная глубина сверления за один проход, после чего изделие непригодно к дальнейшему использованию. Эта характеристика для упомянутого в данном абзаце материала составляет от 10 до 14 метров, в зависимости от диаметра инструмента. Перевести один показатель в другой не составит особого труда при условии выполнения постоянных работ с одним и тем же материалом.

Чего делать не следует?

При обработке бетона, камня, кирпича часто используются ударные дрели и перфораторы. В данном случае нужно помнить, что алмазные сверла ударного воздействия не переносят – разрушается рабочий слой кристаллов. Поэтому допустимо только вращательное действие дрели.

И в заключение небольшая ремарка: покупайте изделия только известных и проверенных производителей.