Особенности изготовления термитной смеси своими руками

Особенности изготовления термитной смеси своими руками

Чтобы прочитать новую цитату обновите страницу,или перейдите на любую другую

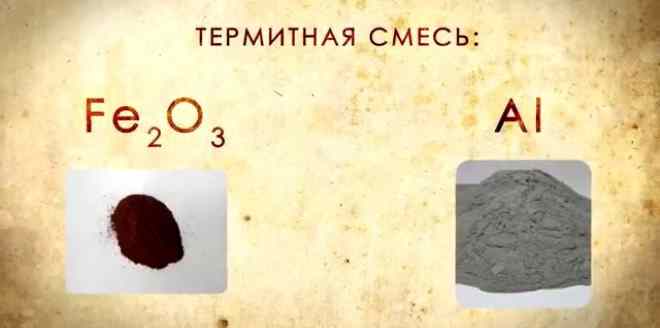

Термиты — это группа пиротехнических смесей в которых активный металл окисляется

Термиты — это группа пиротехнических смесей в которых активный металл окисляется

кислородом из оксида другого металла. Наиболее распространенная разновидность

термита — ферроалюминиевый. Термиты обычно используются для резки и плавки

металла. Ферротермиты производят 960 кал. на грамм. Установленные пропорции

ферротермита: 25% алюминия и 75% оксида железа (Fe3O4). Ржавчина Fe2O3 тоже

может быть использована но её содержание в смеси нужно довести до 77%. В

результате реакции выделяется расплавленное железо, окись алюминия и

теплота.Алюминий обычно используют в виде грубого порошка, чтобы замедлить

скорость горения. Все компоненты смешиваются и прессуются в подходящем

контейнере. Инициирующая смесь помещается сверху и поджигается. ЗАМЕЧАНИЕ:

Термиты довольно безопасны при хранении и приготовлении. Они не реагируют на

трение и инициируются при 2000 градусах.

Литой термит Этот состав может быть сформован в любом подходящем контейнере. Он

не образует столько железа сколько обычный ферротермит, зато образует шлак

который долго выдерживает влагу. Он состоит из следующих компонентов: 2 части

гипса, 2 части смеси тонкого и грубого алюминиевого порошка, 3 части оксида

железа. Хорошо перемешайте все компоненты и добавьте немного воды, чтобы

размочить гипс. Загрузите все это в форму и подождите полчаса. Потом залейте

водой так чтобы она покрыла смесь и сушите на солнышке не меньше недели. После

этого можно еще пару часов прогреть изделие в слабо нагретой — остывающей печи.

Техника безопасности при изготовлении и использовании термитов. Они способны

гореть без присутствия кислорода, их невозможно потушить водой. Некоторые виды

термитов горят почти без пламени, некоторые с приличным форсом огня. Термит

обладает чрезвычайно сильным прожигающим действием. Расплавленный термит легко

прожигает листы дюраля, стали и железа. При такой температуре растрескивается

бетон и кирпич, плавится стекло, горит сталь. Термит образует

высокотемпературный шлак, усиливающий его прожигающую способность. Термитом

можно вызвать пожар на любом объекте, даже если там нет легковоспламеняющихся

материалов. Его практически невозможно потушить. Будьте крайне осторожны при

поджиге.

Да, кстати, советую всё же взвесить алюминиевую пудру, а не сыпать «на глазок»

по объёму.

Супер термит. Состав: Бензин, масло, порошок алюминия, оксид железа (ржавчина).

Описание: Эта зажигательная смесь горит с очень высокой температурой, способной

расплавить почти любой металл ( температура горения почти как у термита). Очень

опасна. Состав ее довольно прост 44% — бензин, 20% — масло, 16% — оксид железа,

20% — порошок алюминия. Комментарий: Эта смесь была проверена — она работает.

Собственно почему я затронул тему термитов, потому что термитами можно

сваривать, прожигать и резать и даже использовать в качестве литьевого метала.

Для литья стальных (железных, чугунных) изделий не обязательно наличие

сталеплавильных или доменных печей, все можно сделать намного проще, например, с

помощью термитной реакции. Термитное литье и сварка в 20-40 годах двадцатого

века были довольно распространенным занятием. Была даже профессия ,, Термист»

(просьба не путать с современным «термистом»-специалистом по термической

обработке). Для ремонта и сварки крупногабаритной техники, для получения

отливок-заготовок и изготовления изделий методом литья.

Каждая термитная смесь, а их великое множество, имеет свои особенности и

поэтому, не получив соответствующего образования, экспериментировать с

самодельными термитными смесями не стоит без особой нужды. Может закончиться

очень плачевно, где выжженные глаза и оторванные руки покажутся наилучшим

вариантом из всего списка возможного. Поэтому упомянул только одну основную

термитную смесь на основе окиси железа с алюминием.

Выделившейся теплоты от сгорания термита хватает, чтоб расплавить еще процентов

тридцать, сорок порошкообразного железа в смеси. Но обычно, более десяти

процентов добавок не делают. Вот эти-то добавки и позволяют получать

расплавленный металл с любыми, заранее задуманными свойствами. В простейшем

варианте для увеличения выхода расплавленного металла, добавляют железные

опилки. ВСЕ КОМПОНЕНТЫ СМЕСЕЙ ДОЛЖНЫ БЫТЬ НЕ МЕНЕЕ (И НЕ БОЛЕЕ) 0,5 мм В

ДИАМЕТРЕ И ХОРОШО ВЫСУШЕНЫ. НАЛИЧИЕ СЛЕДОВ ПЫЛИ И ВЛАГИ В СМЕСЯХ ЗАПРЕЩЕНО И

ОПАСНО ПОСЛЕДСТВИЯМИ!

Термитные смеси приготовленные с соблюдением ТБ перемешивают до однородного

состояния и либо хранят в виде порошка, либо прессуют в брикеты с добавлением

цементатора или без. В простейшем варианте добавляют в смесь ацетоновую краску

(лак). Это и будет цементатор, но не более пяти процентов по весу и хорошо

перемешав смесь, засыпают ее в формы. Краска (лак) высохнув, сделает брикет

достаточно прочным для удобства транспортировки и хранения.

Формы для литья стали делают из глины или литейных смесей для стали, об этом уже

написал.

Сварку термитными смесями делают либо, заливая расплавленный метал в стык между

свариваемыми деталями, в специальной форме, либо специально изготовленными

термитными карандашами-электродами.

Термитный карандаш-электрод изготовлен достаточно просто: налепляется (маканием,

в форме) на отрезок стальной проволоки термитная смесь (с цементатором) и после

сушки изделие готово к применению. Термитным карандашом-электродом длиной,

примерно, в тридцать сантиметров можно сделать до 8-10 прихваток. Такой карандаш

может выручить ремонтника в полевых условиях, не надо привозить агрегаты

газо-электро сварки. Но если такой карандаш зажечь, то потушить его для

повторного применения уже не удастся.

Теперь собственно о самом сложном о поджиге. Температура вспышки порядка

полутора тысячи градусов. Можно термитные смеси поджечь магниевой стружкой. Это

,, немного» неудобно, зато наверняка. Вообще-то термитные карандаши (и смеси)

поджигают так называемыми ступенчатыми запалами, где первая ступень поджигается

от спички, а затем каждая новая ступень поднимает температуру. И так до

температуры пригодной для надежного поджигания основной смеси (карандаша). Но

подобные рецепты требуют написания множества химических формул, методик расчетов

и прочего, что согласитесь не совсем удобно после БП. Так что возможно применить

для поджига формулу супертермита приведенного выше или горн с поддувом — тут вам

решать.

Применение и состав термитной смеси

Вспомогательные средства для обеспечения технологических процессов в строительстве и производстве нередко предусматривают использование химических составов. К таким относятся и термитные смеси, которые имеют множество рецептур. В результате использования подобных составов пользователь получает или повышенное тепловое воздействие (в сварочных работах), или эффект детонационного механизма (в зажигательных системах пиротехники). Ингредиенты для термитной смеси в основном представлены металлическими элементами, но встречаются и другие химические компоненты. Точный состав определяется условиями применения смеси и эффектом, который требуется получить. Так или иначе, изготовление термитов производится и не специалистом в домашних условиях.

Общие сведения и состав

Химические термиты относятся к группе унитарного топлива, в равномерных пропорциях содержащего горючие компоненты и окислитель. Специфика такой смеси обуславливает ее способность возгораться даже без доступа к воздуху. Характеристики и свойства термитной смеси позволяют ставить ее в один ряд с бикфордовым шнуром и порохом. Однородные составы могут изготавливаться и в газообразном виде. Для этого используется комбинация подходящего газа и воздуха. Такие вещества предусматривают более высокие требования к условиям эксплуатации и содержанию, поскольку обладают значительной взрывоопасностью.

Применение

В зависимости от требуемого результата и условий использования термиты могут обеспечить такие функции, как тепловое воздействие и пиротехнический эффект. Пиротехнические составы могут применяться в качестве средств освещения и в изготовлении сигнальных огней. Но главное направление практического использования термитов – это сварка. Получаемые в результате воздействия тепловой энергии соединения отличаются прочностью и долговечностью.

Принцип работы термитной смеси при образовании швов заключается в плавке состава из металлических компонентов, которая и обеспечивает надежное антикоррозийное соединение. Но важно учитывать, что приварочная система, требуемая для осуществления термической сварки на трубопроводах, предусматривает не только медную термосмесь, но и тигельную форму с поджигом.

Традиционный состав

В классическом представлении химический термит – это смесь из тонкоизмельченных компонентов железной окалины и алюминия. Именно такие составы наиболее востребованы в строительных операциях (как правило, сварочных) и промышленности. Это обусловлено тем, что активация смеси путем поджигания сопровождается повышением температуры и активным выделением теплоты. Хотя смесь термитная железная более известна как феррумная, ключевую роль в ее действии играет алюминий. В частности, процесс алюмотермии определяет эффективность реакций, благодаря которым возможна сварка стальных конструкций.

Пиротехнический состав

Основой таких составов также является топливо и окислитель, но в усложненном виде. К используемым компонентам можно отнести хлорат калия (основная часть состава), карбонат стронция (примерно четверть) и серу, окрашивающую пламя. Функцию окислителя выполняет хлорат калия, а сера действует как горючий элемент. В процессе горения пиротехнической термитной смеси также активно выделяется тепло и повышается температура: дымовые составы обеспечивают сотни градусов, а осветительные достигают 3 000 °С. Как правило, пиротехнические смеси не используются для обеспечения теплового воздействия, их сгорание сопровождается довольно интенсивным формированием пламени.

Медные смеси

Термиты, в составе которых присутствует окись меди, обычно изготавливаются целенаправленно для обслуживания сварочных операций на стальных газопроводах. Высокая ответственность формируемых швов обусловила необходимость повышения объемов выделяемой тепловой энергии. По этой причине смесь термитная медная включает ферросилиций вместо ферромарганца, который обладает не столь высокой температурой плавления. В готовом виде состав такой смеси включает:

- оксид меди – 70%;

- медный порошок – 12%;

- алюминий – 10%;

- ферросилиций (или ферромарганец) – 8%.

Такое сочетание элементов повышает качество и надежность сварочных работ благодаря увеличению выделяемых тепловых объемов энергии в процессе расплава.

Термитный карандаш

По своему составу термокарандаш может повторять любой из рецептов смеси, но его главной особенностью является цилиндрическая форма, в которой находится активная начинка: шнур горения и воспламеняющиеся элементы. Он помещается в тигельную форму, изготовленную из жаростойкого графита. Окончание шнура выводится в специальное отверстие крышки, связывая состав термитной смеси цилиндра и средство поджигания в виде спички.

В процессе сгорания при сварке по воспламеняющемуся элементу будет происходить активация термической смеси, запрессованной в карандаш. Таким образом, выгорание термосмеси приведет к тому, что нагретая металлическая начинка оплавится с поверхностью трубы и образует прочное соединение. К достоинствам термокарандашей относятся два момента. Во-первых, отпадает необходимость готовить специальную термоспичку. Во-вторых, сама формовка смеси в готовых пропорциях обеспечивает удобство ее хранения и перевозки.

Термит своими руками

Для изготовления простой рецептуры термита в домашних условиях потребуется два ингредиента – железная окалина и металлический алюминий. Их следует брать в пирофорном (мелкодисперсном) виде – в этом состоянии вещества напоминают мелкую пыль. В зависимости от того, в каких объемах должна быть получена термитная смесь своими руками, готовится и специальная посуда – после всех операций приготовления можно использовать сосуд из алюминия или стали.

По массе пропорции ингредиентов будут следующими: 4 части алюминия к 3-м долям окалины. Компоненты тщательно перемешиваются. Далее будет не лишним добавление в смесь магнезии (жженая марганцовка), которая выполнит функцию катализатора. Ее можно внести в объеме, составляющем не более 20 % от общей массы из металлических веществ. Затем состав вновь перемешивается.

Как видно, ответ на вопрос о том, как сделать термитную смесь, довольно простой. Но важно предусмотреть и способ ее применения. Готовый состав можно поместить в сосуд. В нем смесь подвергается тщательной прессовке, уплотняется и закупоривается с целью исключения проникновения влаги. После этого следует проделать продолговатое отверстие для магниевой ленты, которая войдет в емкость на несколько сантиметров. Для активации состава достаточно поджечь ленту спичкой.

Рецепт литого термита

Это один из самых удобных в приготовлении составов. Его можно изготовить и сформовать в любой таре. К отличиям литой смеси относится минимальное выделение, но взамен этого на выходе остается шлак, длительное время выдерживающий влагу. Литая термитная смесь своими руками изготавливается из следующих компонентов: оксид железа (3 доли), гипс (2 доли), алюминиевый порошок в виде смеси из грубого и тонкого металлов. Все составляющие перемешиваются, а затем для размягчения гипса добавляется вода. Полученная масса формуется, и в таком виде ее необходимо оставить на полчаса. Далее смесь вновь заливается водой и хранится для сушки в течение недели. Когда это время пройдет, желательно на солнце еще раз просушить состав, а затем просверлить отверстие для активирующего заряда.

Особенности изготовления термитной смеси своими руками – состав и рекомендации

Термитная смесь — порошок, отличающийся составом в зависимости от типа и назначения, выдающий температуру 2300-2700 0 С при сгорании. При использовании сильных окислителей количество тепла при горении увеличивается. Смесь используется в разных целях — пиротехнических, сварочных, в боевых условиях. Термосмеси горят при отсутствии кислорода, чем и обуславливается их применение в экстремальных условиях, например, под водой или в космосе.

Область использования

Термиты находят применение в промышленных и военных целях. Их используют в качестве детонаторов с повышенным тепловым воздействием. Находят применение термосмеси и в пиротехнике — для производства сигнальных огней или химических источников яркого света. Чаще всего термит применяют во время сварочных работ — для соединения деталей под воздействием высоких температур.

Читайте также:

Минерализованная полоса: функции и порядок обустройства

Что такое боа, как носить аксессуар

Технические свойства

Свойство любой термитной смеси — высокая температура горения, находящаяся в пределах 2000-4000 градусов в зависимости от химического состава и типа окислителя. Термит возгорается при температуре 800-1500 градусов и способен поддерживать горение при отсутствии кислорода, что расширяет сферу его применения. Так как пламя невозможно потушить водой, термосмеси используются для подводной сварки. Благодаря высокой удельной теплоте сгорания расплавленные термиты прожигают толстые листы стали, чугуна или блоки бетона, становясь инструментом резки.

Классификация смесей

Разные свойства термосмесей породили систему классификации по составу и назначению. Традиционный термит приготавливается из алюминиевых опилок или пудры и оксида железа в пропорции 1:3. Для уменьшения скорости сгорания в составе используются алюминиевые опилки. С уменьшением фракции алюминиевого компонента вплоть до состояния пудры скорость горения увеличивается. Железная термитная смесь традиционного состава используется для сварки металлических конструкций.

Пиротехнические смеси горят при невысокой температуре, но дают яркий свет. Они используются для производства сигнальных ракет и фальшфейров на основе термита. Горючим компонентом такой смеси выступает сера, а окислителем — хлорат калия. Для ускорения горения добавляется карбонат стронция, выступающий катализатором реакции.

Медная термитная смесь приготавливается из оксида меди, количество которого составляет 70 % массовой части, 10-12 % чистого алюминия и такого же количества меди, 8 % ферромарганца. Этот состав обладает наивысшей температурой горения — около 4000 градусов, и предназначен для сварки стальных ответственных конструкций, например, магистральных газопроводов или рельс.

Форма выпуска

Производители термосмесей выпускают их в различной форме. Сухие смеси, предназначенные для дальнейшего формирования в тигле, выпускаются в виде порошка, упакованного в прочную полипропиленовую банку объемом 1000 грамм. Термиты, пригодные для пайки проводов линий электропередач, выпускаются в форме патрона, имеющего цилиндрическую форму с продольным отверстием. Для сварки металлоконструкций термитными смесями используют форму карандаша, не требующего прокаливания перед использованием, а для розжига применяются термитные спички.

Приготовление своими руками

Цена 1 килограмма термита колеблется в пределах 3-5 тысяч рублей в зависимости от производителя и назначения смеси. Зная состав термосмеси, можно приготовить ее самому дома и использовать в качестве сварочного материала для проводов и металлических конструкций. При помощи цементатора получают термитные карандаши, удобные для сварки металла при отсутствии электрического или углекислотного сварочного аппарата. Изготовление термита происходит в несколько этапов с соблюдением техники безопасности.

Наиболее простой способ изготовления термитной смеси своими руками — приготовление традиционного состава из оксида железа и алюминиевой пудры, которую можно купить в магазине для химреактивов.

Получение окиси железа

Оксид железа Fe3O4, основной компонент традиционного термитного состава, представляет собой обычную ржавчину. Но для приготовления термосмеси понадобится химически чистая окалина, получаемая из окиси Fe2O3.

Для производства Fe2O3 понадобится источник питания 12 Вольт постоянного тока или питающийся от сети 220 В выпрямитель с преобразователем и понижающим трансформатором. В качестве источника оксида железа выступает металлический гвоздь или пластина, которая помещается в стеклянную тару с насыщенным раствором поваренной соли. Чем больше соли в растворе, тем выше его электропроводность и тем выше скорость получения окиси железа Fe2O3.

Положительный конец провода выпрямителя подсоединяется к металлическому гвоздю, пластине или стержню и опускается в банку с раствором. Второй конец помещается в растворе так, чтобы не было соприкосновения с металлическим стержнем.

Через сутки работы самостоятельно изготовленного прибора с железного стержня соскабливается получившаяся окись железа. Дальнейшие действия заключаются в измельчении полученного вещества в фарфоровой ступе до состояния мелкодисперсного порошка. Максимальный размер частиц не должен превышать 0,5 мм. Чтобы сделать полученный реагент пригодным для приготовления термитной смеси, его нужно поместить в тигель и прокалить до красного цвета. Исходный компонент Fe3O4 готов.

Дальнейшее приготовление

Для смешивания компонентов выбирается глубокая пластиковая миска, в которую помещается полученный оксид железа и алюминиевый порошок в соотношении 75 и 25 %, или 3:1. Чтобы компенсировать чистоту полученной окиси железа, ее количество можно увеличить. Удобней всего смешивать реагенты в пропорции 8 частей окиси к 3 частям алюминиевого порошка, купленного в магазине. Для увеличения длительности горения нужно использовать опилки, которые получаются путем стирания алюминиевого бруска или провода напильником. В этом случае массовая доля опилок и порошка должна составлять те же 3 части. Экспериментируя с количеством внесенных опилок можно добиться приемлемой скорости сгорания без изменения состава термитной смеси.

Изготовление термитного карандаша

Термитный карандаш представляет собой стержень из углеродистой стали с нанесенным на него покрытием из термита. Применяется для сварки различных металлических изделий. Изготавливается в форме цилиндра разного диаметра, в зависимости от толщины свариваемого металла. Для розжига смеси используется затравка или шнур.

В домашних условиях простейший термитный карандаш изготавливается из традиционной смеси на основе оксида железа и алюминия, смешанного с клеем. Состав приготавливается как обычное круто замешанное тесто. Полученная масса наносится на кусок стальной проволоки нужной длины и обкатывается до нужного диаметра. Для домашних условий достаточно сформировать цилиндры толщиной 2-3 мм.

На конце полученного цилиндра при помощи клея крепится затравка из смеси бертолетовой соли с алюминиевой пудрой. После высыхания карандаш готов к использованию и не требует предварительного прокаливания.

При необходимости можно сделать карандаши из купленного медного порошкового термита. Цена медной термитной смеси выше, чем у железной термосмеси, а из килограмма купленного порошка можно приготовить несколько десятков палочек для сваривания металлических труб или уголков толщиной больше 5 мм. Процесс изготовления медных термитных карандашей основан на смешивании клея с готовым порошком и формировании цилиндров.

Для розжига медных термитных карандашей используется магниевая стружка или кусочки пластика, имеющие температуру горения около 1600 градусов. Собственноручно пластик можно приготовить из пластиковых бутылок или пенопласта, растворив их в ацетоне до получения однородной тугой массы.

Техника безопасности и хранение

Когда вопрос, как сделать термитную смесь, решен, возникает другая проблема — безопасности изготовления и хранения полученного термита. Традиционный состав термосмеси требует температуры розжига в пределах 1000-1500 градусов, а компоненты в нормальных условиях химически неактивны, поэтому приготовление термита безопасно.

Хранить термитный порошок нужно в полипропиленовой таре, плотно закупоренной при относительной влажности воздуха не более 80 %. Максимальная температура хранения составляет +30 градусов, поэтому смеси хранятся в хорошо вентилируемом и прохладном помещении вдали от приборов отопления. Порошок огнеопасен, хоть и обладает высокой температурой воспламенения. Правильное хранение термосмеси безопасно, поэтому возможно в обычных домашних условиях.

Форум химиков

- новости бизнесакомпании и предприятиянефтехимические компаниипродукциялогистикаторговый центрChemIndexновости наукиработа для химиковхимические выставкилабораторное оборудованиехимические реактивыновости наукиработа для химиковхимические выставкилабораторное оборудованиехимические реактивырасширенный поисккаталог ресурсовэлектронный справочникавторефератыфорум химиковподпискаопросыпроектыо насконтакты

Состав термитной смеси для резки металлов

Состав термитной смеси для резки металлов

Сообщение kandakov » Чт авг 21, 2014 9:30 am

Добрый день форумчане.

Прошу вашего совета по такому вопросу. Много в интернете видел видео где люди термитом прожигают дырки в металле, режут его и т.д., но вот собственно делают они это по их словам термитом аля 25% алюминиевой пудры и 75% оксида железа. На русхиме были приобретены следующие ингредиенты:

1. Железо III окись, чда

2. Алюминий порошок ПА-4

3. Магний порошок-стружка (Для розжига)

Приготовил собственно смесь по данному рецепту, как в порошкообразном виде так и спрессованном, но дырку прожечь в листе металла не вышло ни тем ни другим. Термит сгорает на поверхности и все. Насколько я понимаю такая смесь горит слишком быстро и просто не успевает нанести повреждения металлу на котором лежит.

Как замедлить реакцию может надо использовать какие то другие элементы? Может алюминий не пудрой а крошкой? Посоветуйте пожалуйста.

Re: Состав термитной смеси для резки металлов

Сообщение stallker » Чт авг 21, 2014 10:56 am

Re: Состав термитной смеси для резки металлов

Сообщение Iskander » Чт авг 21, 2014 1:22 pm

Нужен правильный термит. Хорошо прессованный, и не содержащий «газящих» примесей.

Эта смесь просто распыляется и разлетается, не успевая прогреть металл.

Re: Состав термитной смеси для резки металлов

Сообщение kandakov » Чт авг 21, 2014 1:26 pm

А что тогда лучше? Везде в интернете именно он используется.

Ответ про автоген прост:

В связи с работой приходится иногда резать металлы далеко от населенных пунктов не всегда есть возможность таскать с собой баллоны с кислородом и пропаном, сами понимаете не 5 кг весят.

Re: Состав термитной смеси для резки металлов

Сообщение kandakov » Чт авг 21, 2014 1:28 pm

Re: Состав термитной смеси для резки металлов

Сообщение stallker » Чт авг 21, 2014 2:57 pm

Re: Состав термитной смеси для резки металлов

Сообщение MONSTA » Чт авг 21, 2014 3:34 pm

Re: Состав термитной смеси для резки металлов

Сообщение Iskander » Чт авг 21, 2014 4:08 pm

Если честно, то затруднит. Не из вредности, просто самодельных составов я таких не назову, а сам я с ними работал пока мало.

Итак.

«газящие» примеси — это оксиды, разлагающиеся при нагревании до «термитных» температур. К ним относится оксид меди, двуокись марганца и, кстати, оксид железа III. При горении он выделяет кислород, смесь закипает и разбрызгивается, не успев передать тепло на нагреваемый объект. Итог — сопли расплавленного металла повсюду.

Далее.

Алюминий или магний должен быть не шибко мелкий и ни в коем случае не аппетированный всякой органикой.

В шашке должно быть минимум пор, заполненных воздухом, да и вообще пор.

Шашка должна быть сухой.

А вообще, да. Уточните задачу. Термитом резать металл довольно затруднительно, особенно если нужен более-менее ровный разрез.

Re: Состав термитной смеси для резки металлов

Сообщение Sovetnik » Чт авг 21, 2014 6:32 pm

![]()

Re: Состав термитной смеси для резки металлов

Сообщение antabu » Пт авг 22, 2014 6:23 am

Re: Состав термитной смеси для резки металлов

Сообщение kandakov » Пт авг 22, 2014 7:40 am

Отвечу на все вопросы разом: работа заключается в демонтаже отживших свой век вышек высоковольтных ЛЭП, вышек связи и т.д. . В общем суть в том, что пусть даже все эти вышки собраны на болты и стяжки, но скажем так: вышка которая простояла лет 20 не разобрать без автогена. Если внизу не возникает особых проблем, то с верхней частью мачты проблем не оберешься, чаще всего забраться на 30-40 метровую высоту волоча за собой шланги и горелку, достаточно проблематично.

Если уж на то пошло, то поясню что термит прессовал в картонные цилиндры, для того что бы выжигать болты. Собственно это основная задача.

Re: Состав термитной смеси для резки металлов

Сообщение kandakov » Пт авг 22, 2014 9:28 am

Re: Состав термитной смеси для резки металлов

Сообщение Iskander » Пт авг 22, 2014 9:28 am

есть немалая вероятность, что при таком выжигании болтов конструкции просто сварятся между собой. И тогда уж точно, без автогена не разобрать.

Когда у меня возникала подобная проблема, я просто срубал головку болта ломом или молотком. Но это были максимум 14 болты и не на высоте.

А если заправить акваланг чистым кислородом, а разогрев металла перед резкой обеспечивать, скажем, чем-то типа напалмовой намазки из мазута с угольной крошкой и алюминием? Ведь резку металла можно делать и чисто кислородной струёй. И вообще, поищите керосинорезку. Она компактнее, чем газовая и не требует шлангов.

Re: Состав термитной смеси для резки металлов

Сообщение stallker » Пт авг 22, 2014 9:34 am

Зачем разбирать верхнею мачту не высоте, если при демонтаже вышку

ложат на землю?

Сварочный карандаш `Лебедева` — разработка и производство автономного инструмента для сварки, резки, обработки металлов: паяльно-сварочных карандашей ЭЛЬКАС, режущих карандашей ЭЛЬКАС-ТЕРМИТ, шашек, паст и др. `энергонезевисимых` инструментов и средств по патентам профессора, доктора технических наук Лебедева Владимира Георгиевича.

Выпускаемая базовая модель

карандаш ЭЛЬКАС обеспечивает сварку-пайку всех типов стали и чугуна (железоуглеродистых сплавов) толщиной от 0,3 до 6мм.

Цена в Украине всего 0.29 USD — 2.27 USD

в зависимости от количества термита

Технические характеристики

Энергонезависимый экзотермический режущий карандаш ЭЛЬКАС-ТЕРМИТ

Срок хранения при температуре от +5 до 25 С и относительной влажности 60% — 2 года.

Температура зажигания — 800 С

Температура горения — 3000 С

Время горения карандаша длиной 200 мм — 25 +(-) 4 с

В зависимости от диаметра и длины, может разрезать стальные прутки диаметром до 22-25 мм и листовой материал, толщиной до 6-8 мм.

В инструкции, в

которую завернут каждый карандаш, имеется таблица соответствия диаметра карандаша толщине разрезаемых листов металла или прутков.

В более толстом листовом материале, например, 10 мм или более, с помощью одного или нескольких карандашей можно прорезать отверстие, достаточное для оказания экстренной помощи (например подать шланг с воздухом ). Карандаши выпускаются диаметром 12, 14, 16 мм и длиной 150, 200, 250 мм.

Применение алюминотермитной технологии для сварки рельс на железной дороге

Термитной сваркой называют такой способ сварки, когда для подогрева металла используется термитная смесь. Технология сварки состоит из следующих процессов:

- «заформовывание» деталей, которые будут соединяться, огнеупорным материалом;

- подогрев соединяемых деталей;

- процесс расплавки термита;

- залив расплавленного термита на место сварки.

Таким образом, металл из расплавленных деталей соединяется с термитом в жидком состоянии. Подобное соединение будет гарантировать прочность и надежность. В основном, данный вид сварки, в отличии от дуговой применяется для сплавки чугуна, стали, реставрации трещин, стыковки рельсов, а также труб.

Что входит в состав термитной смеси

Чаще всего используется железоалюминиевая термитная сварка: Fe2O3 = 75 %; Al = 25 % (такая смесь содержит в себе или прокаленную окалину, или железную руду). Такой состав используется, в основном, для сварки рельсов и много габаритных деталей. Воспламеняется данная смесь при температуре приблизительно 1300 °C, а шлак и железо, которые образуются, нагреваются до 2400 °C. Достаточно часто в железоалюминиевую смесь добавляют железную обсечку, легирующие присадки и флюсы. Данный процесс происходит в магнезитовом тигеле.

Алюминий – не единственный металл, который применяют. Также используются следующие комбинации:

- Mg (31 %) + Fe2O3 (69 %)

- Ca (43 %) + Fe2O3 (57 %)

- Ti (31 %) + Fe2O3 (69 %)

- Si (21 %) + Fe2O3 (79 %)

- Ba(NO3)2 (26 %) + Fe3O4 (50 %) + Al (24 %)

- Ba(NO3)2 (37.5 %) + Al (26.5 %) + уголь (3 %) + связующие вещества типа шеллака (23 %)

- Fe2O3 (21 %) + Al (13 %) + Ba(NO3)2 (44 %) + Ba(NO3)2 (6 %) + Mg или Fe (12 %) + связующие вещества (4 %)

Термическая сварка применяется для различных целей и для каждой из них подбирается определенный состав смеси. Наиболее распространенными среди них являются следующие виды:

- Элементарная смесь: железная окалина соединенная с порошком из алюминия в строгой химической пропорциональности;

- Смесь термита для соединения стыков в рельсах: такая процедура является более сложной. Алюминотермитная сварка рельсов заключается во введении в шихту наполнителя из стали. Такой наполнитель состоит из ферромарганца, графита (в виде стружки) и маленьких частей малоуглеродистого прутика или стружки такого же материала;

- Состав для соединения легированных сталей. Такая смесь отличается использованием присадки в виде ферротитана, феррованадия и других подобных материалов;

- Сварка термит, используемая для сварки чугунных деталей: в качестве присадки, как правило, используется кремний в большом количестве. С помощью данного раствора можно получить очень качественное соединение (при соблюдении правил процессов), это обосновывается выделением графита, как в сварочных, так и в переходных зонах. Такая реакция происходит из-за высокого содержания кремния в металле термита. Главное требование – полное исключение использования марганца;

- Состав для соединения высокомарганцовистых сталей: содержание данной смеси достаточно простое. Необходимо вводить ферромарганец (углерод и большое количество марганца), а также стружка чугуна в стехиометрическом соотношении;

- Специальные (особые) термиты – используются для всех других нужд (повторного дробления минералов), такие смеси называют пиротехническими.

Процесс алюминотермитной сварки

Данная технология сварки состоит из нескольких последовательных и взаимосвязанных процессов.

Для начала следует убедиться в том, что термитная шахта рассчитана досконально и в процессе сможет выделиться нужное тепло. Это необходимо для расплавки и прогрева своими руками всех конечных продуктов реакции. В состав термитной шихты входят небольшие частицы порошка из алюминия и окислы железа.

Помимо состава из очень мелкого размера, все компоненты должны быть тщательно перемешанными. Для запуска химической реакции своими руками следует лишь дать толчок температурой в 1350 С. Подачи такой температуры достаточно в одной точке, а после тепловая реакция распространится на всю термитную шихту. Для образования полноценного металла достаточно 20-30 секунд. При чем, вес полученного металла будет меньше на 50% от всей термитной шихты, так как помимо металла образовывается шлак.

Тепло, при реакции будет затрачиваться не только на представленные реагенты, но и на другие расходные материалы (например, стенки тигля). Несмотря на это, тепла, которое будет выделяться, хватит для получения необходимого результата. При правильном соблюдении всех указанных рекомендаций, чистый металл опуститься на низ, а шлак всплывет. Это объясняется разницей в удельном весе представленных материалов.

Соединение рельс с помощью алюминотермитной сварки

Для сварки рельсов ванным способом, достаточно сложного процесса, может использоваться большое количество техник и методов, однако не все они подходят в условиях полевых работ.

Сварка рельсовых стыков алюминотемитом – предельно хорошо подходит для такого вида работ из-за эффективности и удобства. В данном процессе используют воспламенитель, который однопорционным зарядом поднимает температуру. Такой механизм не требует дополнительной электрической энергии, что является важным в полевых условиях. Результат реакции уже видно через 20 секунд: получение чистого металла и шлака своими руками.

Пошаговая технология сварки стыков рельс состоит из следующих этапов:

1. Подготовка торцов. Плотное прилегание стыков для данного вида сварки недопустимо. Между рельсами необходимо выдержать зазор в 2-3 см.

2. Выравнивание. Для формирование качественного шва соединяемые детали требуется выровнять

3. Установка формы из огнеупорного материала

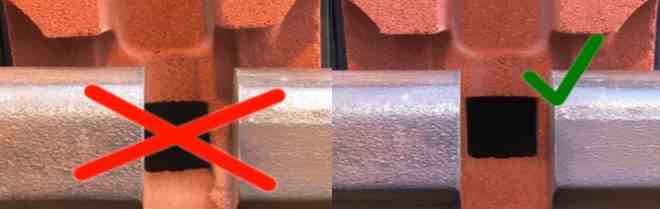

Важно! Следует внимательно следит на правильностью установки формы и не допускать ее перекоса

Далее идет процесс нагрева места сварки и установки термитной смеси и ее поджог. Более наглядно демонстрация операций по сварке в реальных условиях представлена на данном видео:

Термитная сварка рельс на железной дороге достаточно сложный процесс. Желанным результатом каждого мастера является получение долговечного, прочного и качественного соединения. Для этого необходимо следовать таким совета

- важным является точный расчет необходимых материалов, в отличие от электродуговой сварки. Следует подобрать такое количество порошка, которое нужно для заполнения формы около рельса;

- смесь термической шихты следует измельчить и перемешать как можно тщательней;

- подавать стоит температуру не менее 1400 С, в противном случае реакция не произойдет.

Как приготовить термитную самостоятельно

Для приготовления термитной смеси своими руками вам понадобится ржавчина и алюминиевая пудра. Ржавчину можно раздобыть в домашних условиях, если она влажная, то стоит высушить её с помощью плиты. Затем следует превратить свою ржавчину в пудру и подогреть в металлическом сосуде. Изготовление термита своими руками требует небольших усилий и затрат. Алюминиевую пудру (можно купить или добыть с помощью напильника из целого куска алюминия своими руками) необходимо добавить в железную окись. Пропорция ржавчины к алюминию будет 8 к 3.

Термитная смесь

Термит.

Товарищи я тут заметил что на большей части реальных объектах нужен Термит чтобы @#$%^&^%$#@#$%^ и тп..Ну вот вам по нему маленькая справочка:

Термитная смесь (термит) (хим., тех.) (от греч. therme — жар, тепло) — порошкообразная смесь алюминия (реже магния) с оксидами различных металлов (обычно железа).

При воспламенении интенсивно сгорает с выделением большого количества теплоты (имеет температуру горения 2300—2700°С). Смесь поджигают специальным запалом (смесь ВаО2, Mg, Na). Количественное соотношение компонентов смеси определяется стехиометрическим соотношением. Наиболее распространён железоалюминиевый термит (содержащий прокалённую окалину или богатую железную руду), используемый для сварки рельсов и при отливке крупных деталей. Температура воспламенения такого термита около 1300 °C (запальной смеси 800 °C); образующиеся железо и шлак нагреваются до 2400 °C. Иногда в состав железного термита вводят железную обсечку, легирующие присадки и флюсы. Процесс проводят в магнезитовом тигле. Имеются термиты для сварки телефонных и телеграфных проводов, а также проводов линий электропередачи. В военной технике термит используются в качестве зажигательных составов. В производстве ферросплавов термит с добавлением флюсов называется шихтой.

Если есть возможность купить покупайте.Я купил его под именем пояльный стержень.

Но многие жалуются что его просто нет в продаже и делают сами:

Основу самодельного «электрода» представляет отрезок проволоки из обычной углеродистой стали самого низкого качества (содержание углерода менее 0,22%). Диаметр проволоки (2-5 мм) зависит от толщины свариваемых деталей. Сам термит состоит из 23% опилок алюминия (силумин не подходит!) и 77% железной окалины, размеры частиц которой не должны превышать 0,5 мм. Алюминиевые пилки вполне заменяет алюминиевая пудра для получения краски «серебрянки». Окалину и опилки (пудру) связывают клеем (БФ-2, «Момент»). С одной стороны термитного карандаша наносится затравка, выполняющая роль серы на обычных спичках. Она состоит из 2 частей бертолетовой соли (КСlО3) и 1 части мелких алюминиевых опилок (части берут по массе). Связующее для бертолетовой соли и алюминиевых опилок то же, что и для термита электрода. Для формирования термитного карандаша всё три компонента — окалина, опилки и клей — хорошо перемешивают в стеклянной или глиняной посуде, после чего полученную сметанобразную массу равномерно наносят на подготовленный отрезок проволоки обыкновенной палочкой или же вращают проволоку над посудой, понемногу «накручивая» на нее термитный состав. вот вам и термит.

Интерьерные конструкции

Функциональные и красивые полки, стеллажи, столы, стойки и другие элементы интерьера легко изготовить из строительной плиты . Этот материал прост в обработке и монтаже, немного весит и отличается высокой прочностью.

Поверхность плит можно покрывать краской, штукатурить, клеить мозаику, кафель. В отличие от гипсокартона или МДФ, традиционно применяемых в интерьере для изготовления конструктивных элементов, строительные плиты обладают абсолютной влагостойкостью, что позволяет применять их во влажных помещениях. А монтаж конструкций не требует каркаса, благодаря жесткости плит.

Строительные плиты без труда можно закруглять, сделав надрезы вдоль радиуса скругления. Простота обработки и монтажа позволяет выстраивать дизайн уникальной сложности в условиях сухого ремонта, без использования сложных инструментов и дорогих строительных материалов.

Из строительных плит можно изготовить:

- Полки

- Тумбы

- Стеллажи

- Стойки

- Выставочные стенды

- Ступени

- Короба

- Колонны

- Столы

Между собой строительные плиты склеиваются клеем или силиконовым герметиком, а для крепления к стене требуется клей и дополнительное закрепление дюбелями с прижимным диском.

Отделка оконных и дверных откосов

Для отделки откосов при установке окон ПВХ («стеклопакеты») наиболее широко применяются сэндвич-панели с покрытием из листа ПВХ или бумажнослоистого пластика. Чаще всего используется белый цвет покрытия, однако в дизайне современного интерьера возможно применение цветного покрытия, нанесение рисунка, шелкография, наклейка пленки.

Отделка оконных и дверных откосов сэндвич-панелями с покрытием из листа ПВХ позволяет предотвратить промерзание откосов, благодаря теплоизоляционным свойствам наполнителя (экструдированного пенополистирола), избавлена от риска появления плесени, конденсата. Поверхность гигиенична и эстетична, ее очень просто мыть. Применение сэндвич-панелей облегчает монтаж: панели легкие, их легко обрабатывать и подгонять по размеру, практически не остается отходов, не требуется дополнительная отделка.

Применение сэндвич-панелей с основой из экструдированного пенополистирола и покрытием из листа ПВХ отвечает всем требованиям гигиены помещений. Cэндвич-панели широко востребованы благодаря легкости обработки и долговечности.

Теплоизоляция скатной кровли

Выполнение теплоизоляции скатной крыши позволяет сэкономить на обогреве всего здания, особенно если пространство под крышей используется в качестве жилого помещения (мансардные крыши). При этом летом теплоизоляция из экструдированного пенополистирола сохраняет под крышей прохладу, предохраняя внутренние помещения от нагрева от раскаленной под солнцем кровли.

На скатной крыше деревянные стропила, обладающие высокой теплопроводностью, являются «мостиками холода» и приводят к значительным потерям тепла. Поэтому плиты экструдированного пенополистирола лучше всего укладывать сплошным слоем поверх стропил при новом строительстве или капитальном ремонте старой кровли. Только при технической невозможности этого способа, плиты экструдированного пенополистирола укладывают между стропил, беря плиты большей толщины.

Монтаж теплоизоляционных плит поверх стропил

1. Внутренняя обшивка; 2. Стропило; 3. Рейка-ограничитель; 4. ; 5. Парозащитный слой; 6. Рейка контробрешетки; 7. Рейка обрешетки для крепления кровельного материала; 8. Кровельный материал.

Описание последовательности монтажа

- Устанавливают стропила скатной кровли. Шаг стропил 600–1200 мм, сечение 50*150 мм, либо другие расчетные значения.

- В нижней части кровли крепят рейку-ограничитель, чтобы не дать плитам скатиться вниз.

- Плиты укладывают поверх стропил в шахматном порядке, начиная от рейки-ограничителя.

- Поверх плит укладывают парозащитный слой, а затем закрепляют продольными рейками на гвозди либо саморезы через каждые 30 см. Высота рейки должна быть не менее 4 см для обеспечения вентиляции. Рекомендуется в каждой рейке сделать отверстия, чтобы рейка не растрескалась.

- Поверх продольных реек крепят поперечные (для крепления черепицы) либо сплошной настил из ОСП или досок (для монтажа рулонных кровельных материалов).

Утепление скатной кровли под стропилами

1. Кровельный материал. 2. Рейка обрешетки. 3. Рейка контробрешетки. 4. Стропило. 5. . 6. Парозащитный слой. 7. Рейка для крепления обшивки. 8. Материал внутренней обшивки

В последние годы пользуются спросом малоэтажные дома с мансардами, и старые дома надстраиваются мансардными этажами. Для эффективного утепления чердака или мансарды при превращении их в жилое помещение, рекомендуется монтировать плиты под стропилами по всей поверхности. При этом нужно обеспечить хорошую вентиляцию помещения.

Если же чердак или мансарда не отапливается, то грамотным решением при изоляции скатной кровли является теплоизоляция не ската крыши, а самого верхнего перекрытия. Иначе через неотапливаемое чердачное помещение тепло будет уходить из здания, а это бесполезная трата энергии.

Сооружение утепленной отмостки

Отмостка — горизонтальная водонепроницаемая полоса вдоль периметра наружных стен дома, предназначенная для защиты фундамента от дождевых и паводковых вод и выполняющая декоративную функцию.

Кроме защиты от воды, отмостка служит для утепления фундамента и подвалов. Для этого в ее основу укладываются плиты из экструдированного пенополистирола . Утепленная отмостка — эстетичный вариант утепления грунта вокруг фундамента, к тому же выполняет влагозащитную функцию. Такая отмостка простоит долго без трещин в месте сопряжения к зданию, вызванных морозным пучением грунта.

Слой теплоизоляции под отмосткой укладывается на глубине 20–30 см с небольшим уклоном от строения. Ширина не менее 1 метра. Такое устройство отмостки позволит дополнительно отводить грунтовые воды от основания.

Безумная термитная пушка для тех, кому мало бытового огнемёта (16+)

Год назад на Indiegogo феерически прошёл сбор средств на производство портативного огнемёта, который бьёт на 8 метров. Отлично подходит для розжига костра и уничтожения паразитов (в смысле, насекомых).

Огнемёт уже поступил в продажу, и теперь у любителей фейерверков появился новый кумир. Британский инженер, изобретатель и блогер Колин Фёрз (Colin Furze) изготовил в своём сарае термитный гранатомёт в стиле стимпанк! Этот гаджет впечатляет ещё больше, чем огнемёт. «Пушка» стреляет снарядами с термитной смесью, сгорающей при температуре 2300-2700ºC.

Конструкция состоит из подающего и пневматического выталкивающего устройств, баллона со сжатым газом, горелки, реле, аккумулятора, рукоятки и ствола. Возле рукоятки — тумблеры для подачи снаряда и включения горелки.

Термитную смесь инженер изготовил, смешав оксид железа (восемь частей) с алюминиевым порошком (три части). Смесь утрамбовывается под давлением в металлический баллон из-под освежителя воздуха (автор использовал аэрозольный баллончик из-под краски). Этим баллоном и стреляет пушка.

Изготовление термитной смеси и снарядов

Снаряд заряжается в ствол, а подающее устройство перемещает его ближе к газовой горелке с электрическим поджигом. Снаряд поджигается, срабатывает пневматический толкатель и запускает «бомбочку» в цель.

В опубликованных видеороликах Колин Фёрз демонстрирует процесс изготовления термитных снарядов и самого «термитомёта». Из него он поджигает гору мусора в сарае и устраивает фейерверки.

Изготовление пускового устройства

Предупреждение: детям нельзя играть с огнём. Применение подобного устройства может быть незаконно в вашей стране.

Термитная сварка. Применение в промышленности и быту. Термитный карандаш

Термитная реакция (от древнегреческого therm – тепло) – процесс сгорания термита, состоящего из смеси алюминиевого (или магниевого) порошка с различными окисленными металлами (чаще всего это железо).

Реакция протекает с интенсивным выделением тепла. Температура горения термита составляет более 2300 градусов Цельсия и в результате его сгорания образуется металл и алюминиевый шлак. Если углубиться в историю открытия процесса, то впервые реакция была получена русским исследователем Н.Н. Бекетовым. Ученый практическое использование термита видел главным образом в получении сталей. Однако, популярной термитная реакция стала спустя почти полвека благодаря работам немецкого химика Ганса Гольдшмидта (буквально «золотых дел мастер»), который предложил использовать ее для сварки железнодорожных рельс. Гольдшмидтом была разработана технология сварки, начерчены чертежи тигля, в котором происходит сгорание высокотемпературной смеси.

Применение термитной сварки давала возможность получить прочный и надежный сварной шов без технологических непроваров, а эффективность метода позволила внедрить его в промышленных масштабах.

Сварка посредством алюминотермитной реакции применяется и сегодня в деле строительства железнодорожных полотен. Термитная сварка – простой и эффективный способ получения сплошных сварных соединений при минимальных затратах. Она также может быть использована для сварки арматурных стержней в строительстве, проводов линий электропередачи (ЛЭП), при ремонте и восстановлении крупногабаритных деталей из стали и чугуна. Наплавкой металла практикуют ремонт изношенных частей деталей. Например, так можно «нарастить» изношенный или сколовшийся зуб шестерни.

Термитную реакцию записывают следующей формулой:

Fe2O3 + 2Al =>Al2O3 +2Fe + 760 кДж, где

Fe2O3 – трехвалентный оксид железа ( визуально выглядит как обыкновенная ржавчина);

2Al – пудра из алюминия;

Al2O3 – шлаковый состав;

Fe – чистое железо.

Реакция протекает очень бурно и длится 15-30 с. Из одного килограмма термита получают 0,55 кг металла и 0,45 кг шлака. Для сварочных работ термитную смесь готовят преимущественно в следующих пропорциях:1/4 -порошкообразный Al и ¾ — железный окисел. Термит дополнительно легируют для получения сварного соединения с заданными мех. свойствами и наполняют стальными обрезками для увеличения количественного выхода расплавленных продуктов реакции.

Для формирования жидкого металла используются формы, состоящие из двух разъемных половин. Сварка производится литейным металлом, который оплавляет кромки деталей и заполняет зазор между ними. Величина зазора 10-15 мм.

Существует два способа сварки: первый позволяет экономить расход термита, второй – увеличить скорость работ.

В первом случае соединение , на которое предварительно установлена форма, подогревают горелкой, которая подводится через верхнюю ее часть, до Т- (850 -900) градусов Цельсия. По достижению температуры расплавленный состав выдерживается 5-6 с и спускается в форму.

Второй случай не предполагает применение предварительного нагрева (благодаря чему и экономия времени 15-20 мин.) свариваемого изделия газопламенной горелкой. Металл сварного соединения прогревается самим термитом, который сжигается в увеличенном количестве (в литейном производстве также используется подобный прием, когда кокиль нагревается самим металлом, например, при алюминиевом гравитационном литье). Здесь же сварное соединение формируется благодаря литью перегретого металла. Тигельная часть отделена от заливаемого объема металлической заслонкой. Толщина заслонки рассчитывается так, чтобы она расплавилась до окончания процесса.

Детали не должны содержать влаги. Вода спровоцирует выплеск металла. Операторы термитной сварки должны быть ознакомлены с правилами техники безопасности. Они должны использовать СИЗ: стойкие к высокой температуре прозрачные очки, специальную обувь, одежду, обработанную огнеупорным составом (читайте статью «СИЗ сварщика»).

Термит в быту. Термитный карандаш (сварка без сварочного аппарата)

В одной из серий остросюжетного сериала «Во все тяжкие» термитный состав помог главным героям открыть дверь склада, где хранились бочки с веществом для синтеза метамфетамина. Мы ни в коем случае не предлагаем вам повторять за Уолтером Уайтом и совершать какие –то противоправные/противозаконные действия (разве что вы не сможете открыть личный сейф традиционными способами). Тем не менее это яркий голливудский пример того, что термитную реакцию можно использовать не только в промышленных/производственных, а и в бытовых целях. Если с помощью термита можно выплавить металл (резка), значит и обратный процесс – сварка – справедлив.

Например, с помощью совершенно простого изобретения, именуемого «термитный карандаш», можно сварить в полевых условиях без электричества две железные детали. Способ удобен на даче, если отключили электричество или если нужно что-то сварить без необходимости приобретать инвертор и тратить на это какие-то средства.

Сделать карандаш своими руками очень просто. Находим в хозяйстве или покупаем металлический пруток (скорее всего вам попадется черный металл – низкоуглеродистая сталь, так как она чаще всего встречается), либо нарезаем его с проволоки. Берут пруток ø2-5 мм в зависимости от толщины изделия (чем оно толще, тем больше диаметр прутка) и наносят на него покрытие, замешанное на клее. Покрытие на 23-24% состоит из алюминиевого порошка и на 76-77% из закиси железа. Частицы этих двух компонентов должны быть мелкой фракции не более 0.5 мм.

Для того, чтобы смесь держалась на металлическом стержне, к ней нужно добавить нитроцеллюлозный или синтетический клей (быстросохнущий) и размешать все это до состояние пасты.

Покрытие наносится следующим образом

Из кальки нужно свернуть цилиндр. Его внутренний диаметр должен быть в 3 раза больше, чем диаметр прутка. Далее он заполняется пастообразным составом, в который вставляется стальной пруток по центру. После того, как покрытие подсохнет и схватится с металлической частью, можно разрезать бумагу канцелярским ножом и пользоваться термитным карандашом.

Примечание.

Ранее шаблон делали из кальки, которая представляла собой прозрачную бумагу, используемую чертежниками для копирования чертежей на дралоскопе (светостол). В связи с развитием копировальной техники дралоскопы ушли в историю, как и калька. Хотя у кого-то она может остаться со студенческих времен. Как бы то ни было, если у вас нет кальки, нам видится, что в место нее можно использовать фольгу.

На торец карандаша можно нанести затравку, которая облегчит его поджиг. Затравка состоит из бертолетовой соли и алюминиевого порошка в соотношении 2:1. Затравку можно выполнить отдельно в виде запальной спички, а также не использовать ее вовсе, применяя для поджига бенгальский огонь. Проще всего поджечь карандаш с помощью газовой горелки, которые сейчас стали очень портативными.

Как уже было сказано выше, температура сгорания термита очень высокая. Реакция будет протекать с интенсивным выделением тепла и разбрызгиванием расплавленного металла. А это уже не шутки. Нужно подумать о своем здоровье, запастись средствами индивидуальной защиты. Используйте защитные очки (читайте про UVEX) и одежду из плотной ткани (ни в коем случае нельзя одевать синтетику — читайте статью на эту тему).

One thought on “ Термитная сварка. Применение в промышленности и быту. Термитный карандаш ”

Добавить комментарий Отменить ответ

Для отправки комментария вам необходимо авторизоваться.

Cтоит ли ПОКУПАТЬ, отзывы сварщиков:

Сварочный трансформатор PATRIOT 200AC 102,00 ₽

Сварочный трансформатор PATRIOT 200AC 102,00 ₽ Зарядное устройство GreenWorks G24C 2490,00 ₽

Зарядное устройство GreenWorks G24C 2490,00 ₽ Стабилизатор напряжения PRORAB DVR 1000 2597,22 ₽

Стабилизатор напряжения PRORAB DVR 1000 2597,22 ₽ Стабилизатор Ресанта АСН-2000 Н/1-Ц Lux 3610,00 ₽

Стабилизатор Ресанта АСН-2000 Н/1-Ц Lux 3610,00 ₽ Стабилизатор напряжения Ставр СН-2000 3920,00 ₽

Стабилизатор напряжения Ставр СН-2000 3920,00 ₽ Сварочный аппарат BauMaster AW-79161 3990,00 ₽

Сварочный аппарат BauMaster AW-79161 3990,00 ₽ Hitachi AB17 зарядное устройство 4076,87 ₽

Hitachi AB17 зарядное устройство 4076,87 ₽

Что такое термитная сварка

Термическое воздействие на отдельные части металлоконструкций позволяет им обеспечить высокопрочное соединение. Термитная сварка – это известный и простой вид этих работ, который легко выполняется в домашних условиях даже мастерами с минимальным опытом.

Технологические особенности

Термитная или порошковая сварка ГОСТ 2601-84 – это вид варочных работ, при которых в качестве источника тепла служат термиты, используется для соединения рельсов, ЭХЗ и т. д. Термит – это порошкообразная смесь из различных металлических материалов, в частности, алюминия и магния и окалины железа.

Существуют такие виды термитной сварки:

- Тигельная (алюминиевотермитная);

- Муфельная.

Тигельная используется для создания контуров заземления и при соединении электрических кабелей небольшого диаметра. Технология подразумевает использование термитной смеси в соотношении алюминий / железо в пропорциях 23 / 70. При полном сгорании термита выделяется железо, которое и используется для соединения между собой стыков. Сам процесс горения зависит от размера зернистости термитного порошка. При работе с медью или другими соединениями иногда в состав порошка вводят соединения других металлов для увеличения прочности шва.

Фото — работа на рельсах

Фото — работа на рельсах

Алюминиевая применяется при необходимости создать на поверхности определенной конструкции наплавку, для ремонта трамвайных рельсов или при работе с хрупкими материалами. Одним из ключевых достоинств такой технологии является возможность сваривания чугуна бесстыковым методом.

Фото — принципиальная схема

Фото — принципиальная схема

В то же время, тигельная сварка не может использоваться для соединения алюминия, поэтому здесь применяется муфельная. Особенность муфельной работы такова, что при непосредственном контакте высокие температуры плавления термитов способствуют тому, что определенные участки алюминиевых соединений испаряются. Поэтому для создания таких креплений необходимо применять накладки или термитные патроны. Эти патроны значительно облегчают работу с проводами одножильного и многожильного типа. Они представляют собой наконечник, оснащенный металлическим кокилем. Отличие муфельного типа от тигельного в том, что в процессе работы не появляются продукты сварки жидкого типа. Магний под воздействием высоких температур не растекается по соединяемой поверхности, а впитывается в неё, образуя бесшовное соединение.

Фото — шов

Фото — шов

Для кабелей из алюминия перед выполнением термитной сварки требуется воздействие флюса. Он растворит оксидную пленку, препятствующую свариванию отдельных частей алюминия, но могут вызвать ржавление проводов. Поэтому профессионалы крайне редко используют эту методику. Для соединения такого вида кабелей применяются кокили или присадочные прутики, в которые вставляются концы проводов и нагреваются до нужной температуры.

Фото — виды термического воздействия

Фото — виды термического воздействия

Сварка термитом, в состав которых входит магний, используется для обработки проводов малого сечения (телефонных, интернет-кабелей), различных электрических соединений и т. д. Для создания термита требуется около 20 % магний или алюминия в смеси и 80 % железа (его окалины). При этом, главным источником кислорода в процессе является окись железа, а тепло выделяется чистым металлом.

Достоинства:

- Простота. Эта технология соединения стыков стали, алюминия, чугуна и других металлов может использоваться даже новичками в сварочном деле. Работы не занимают много времени и проводятся компактным оборудованием, которое удобно хранить дома;

- Термиты обеспечивают отличное качество соединений. Стыки прочные и долговечные. При работе с алюминием для уменьшения коррозийных процессов используются флюсы типа ВАМИ;

- Доступность. Оборудование для термитной сварки не нуждается в большом количестве электрической энергии.

Фото — термитная смесь

Фото — термитная смесь

Но у этого вида сварочных работ есть и определенные недостатки:

- Для осуществления данного типа сварки потребуется вспомогательная и подготовительная обработка металлоконструкций и кабелей;

- Процесс сварки невозможно отследить, поэтому работать бесшовной техникой смогут только профессионалы с аттестацией НАКС.

Процесс

Для проведения термитной сварки требуется специальное оборудование. Это:

- Тигель, оборудованный сливом;

- Термитный карандаш. Очень удобное приспособление для выполнения работ дома. Его не нужно подогревать, обжигать или переплавлять. После включения в сеть устройство уже готово к работе;

- Приспособления для поддержки и зажима свариваемых конструкций;

- Резак, пила по металлу, горелка для инвертора, термометр;

- Прочие дополнительные инструменты (абразивный круг, металлическая щетка).

Рассмотрим пример, как проводится сварка термитами на алюминиевой основе. Для воспламенения такого порошка необходима минимальная температура 1300 градусов. Под её воздействием металлические конструкции испаряются, на их поверхности образуются микротрещины. Нагретый алюминий способен не только восстановить металл, но и обеспечить плотное и долговечное соединение отдельных частей. Соединяемые части фиксируются в форме, которую можно сделать из подручных средств или купить в специальном магазине. Обрабатываются детали выбранным видом сварки, остужаются и зачищаются.

Фото — термитный порошок

Фото — термитный порошок

Термитная сварка для рельсов, кабелей и т. д. бывает следующих типов:

- С промежуточным литьем;

- Впритык;

- Комбинированная;

- Дуплекс.

Во время промежуточного литья термитный порошок под воздействием высоких температур становится жидким металлом. Смесь, выработанная плавлением имеет такие же характеристики, как и её твердая (порошковая) форма. Во время этого соединяемые части отдельной металлоконструкции фиксируются в специальной форме. Термит заливается в неё, благодаря чему происходит оплавление и соединение металлических частей. Нужно отметить, что схема дуплекса очень похожа на промежуточное литье. Процесс идентичен за исключением того, что после заливки термита в форму и его застывания, полученный стык дополнительно прессуется.

Фото — сварочный процесс

Фото — сварочный процесс

Сварка термитами стыков впритык используется для соединения различных пластин, катодных и дренажных выводов, и других подобных элементов. Перед началом работ части конструкции обжигаются в печи, при этом, термит обжигается в другом тигле. После металлоконструкции обжимаются прессом и свариваются обожженным термитным порошком. Методика подразумевает тщательную обработку кромок и торцов пластин, поэтому она редко используется в домашних условиях.

Для сварки рельс, стрелочных механизмов и т. д. используется комбинированная техника. Здесь сочетается сварка впритык и под литьем. Перед началом работ рельсы обрезаются для создания острых кромок. Между отдельными частями рельсов устанавливается стальная пластина, которая вжимается в них при помощи мощного пресса. Соответственно, на этом месте образуется небольшой зазор, в который под давлением заливается жидкий термит. После его застывания шов дополнительно обрабатывается и сваривается.

Фото — форма для рельсов

Фото — форма для рельсов

Видео: как провести термитную сварку

https://www.youtube.com/watch?v=VMUOrfl-JcY

Техника безопасности

Нормативные акты указывают, что, несмотря на внешнюю простоту, термитная сварка – это сложный и опасный вид работ. Рассмотрим требования безопасности:

- Термитный порошок может храниться только в отапливаемых, проветриваемых помещениях;

- Нельзя использовать влажный термит;

- Если работы по сварке проводятся вне помещения, то место стыка от снега, грязи и других инородных тел очищается в диаметре 50 сантиметров;

- Проводить сварку нельзя, если столбик термометра опустился ниже 10 градусов;

- Нельзя зажигать шихту от дуги;

- Инструкция по использованию термитных инверторов требует засыпать при горении термит песком, оборудовать кислородную линию дополнительным защитным клапаном и выключать подачу горючей смеси при поломке горелки;

- Сварщик обязательно должен быть одет в специальный костюм.

Купить оборудование для термитной сварки можно в специальном магазине, его цена зависит от типа и марки инвертора. Например, цена такого сварочного аппарата в Воронеже и Красноярске начинается от 500 долларов.

Технология термитной сварки, подготовка нужной смеси

Сварочные процессы при работе с металлами являются неотъемлемой составляющей. При этом привычные для нас режимы сварки, включающие в себя ручную дуговую и полуавтоматическую сварку, не всегда уместны, да и не всегда выполнимы. При соединении металлических конструкций больших габаритов требуется создание особых условий, а нередко такая необходимость возникает вне населенных пунктов. Естественно, об источниках питания, инверторах и газовом оборудовании речи быть не может. Единственным возможным вариантом является термитная сварка.

Технология

В качестве расходного материала при соединении деталей выступает специальная порошковая смесь, куда входят такие элементы, как алюминий, магний и окислы железа. Эти порошки называются термитами. При их сгорании выделяется энергия. Этой энергии достаточно, чтобы перевести кромки соединяемых деталей в полужидкое состояние. Происходит смешивание металла с материалом смеси и последующая кристаллизация.

Для осуществления процесса сварки на первоначальном этапе необходимо поджечь смесь. Температура ее возгорания достигает 1350°C градусов. Разработано несколько эффективных способов поджога. Указанной температуры можно достичь получением электрического разряда, взрывом пиропатрона или горением специального шнура.

При горении термита температура внутри смеси повышается до 2400-2700°C градусов. Большинство металлов имеют температуру плавления, ниже этого значения.

В данной технологии примечательно то, что для горения не нужно поступление атмосферного кислорода. Окислителя вполне достаточно внутри самой смеси. При необходимости можно вести термитную сварку в среде инертного газа.

Применение

Если в качестве термита используется алюминиевая пудра, то процедура сварки представляет собой наплавление на торцы деталей. Она подходит для соединения заготовок из чугуна и прочих хрупких сплавов. В отрасли железнодорожного транспорта термитная сварка востребована при ремонте или соединении рельсов. В ГОСТ Р 57181-2016 прописаны все требования к сварочному процессу. Термитная сварка применяется в машиностроении, она незаменима при производстве гребных винтов для морского транспорта или коленчатых валов автомобилей.

Применение данный вид сварки нашел и на металлообрабатывающих предприятиях. Часто приходится ремонтировать прокатные станы, роторные валы, различные прессы или ковши. Все перечисленное считается крупногабаритным оборудованием, поэтому возможен только один тип сварки. Необходимо подчеркнуть, что именно благодаря сгоранию термита возможно качественное соединение проводов на линиях электропередачи и связи. В данном случае применяются составы, содержащие магний.

Существует классификация, в которой выделяется два вида термитной сварки, это муфельная и тигельная. Они используются, в зависимости от поставленных внешних условий. Тигельную сварку чаще всего называют алюминотермитной и применяют при соединении элементов заземляющих контуров, а также прочих металлоконструкций, требующих ремонта методом наплавки. В состав термита входит алюминиевый порошок и окисел железа. Примерное соотношение пропорции — 23 к 70. При сгорании состава образуется окалина, которая в расплавленном виде соединяет детали.

Важным достоинством алюмотермитной сварки является возможность соединять заготовки из чугуна без заметных стыков. Но алюминиевые детали соединяют другим способом – муфельной сваркой. По причине испарения алюминия при высоких температурах в муфельной сварке в качестве термита используется магний. Расплавленный состав впитывается в поверхности, не растекаясь по ним. Но при работе с алюминием необходимо удалять окисную пленку. Для этого следует добавлять специальный флюс.

Существует четыре способа ведения термитной сварки.

- Первый способ характерен соединением встык. Но предварительно торцы деталей обрабатываются и зачищаются. Чтобы избежать деформации от неравномерного нагрева металла, свариваемые участки оборачиваются термоизоляционной пленкой. После сгорания термита образовавшийся жидкий металл, находящийся в тигле, выливается в оставленный между заготовками зазор. После этого заготовки прижимаются друг к другу и стыкуются.

- Промежуточное литье считается менее затратным и технологически более легким. Расплавленный металл из тигля выливается в зазор. При этом детали не подготавливаются предварительно, что существенно упрощает процесс.

- Комбинированная сварка характерна тем, что сочетает в себе технологию соединения встык и промежуточного литья. Обычно она используется при сварке рельсов. Торцы заготовок зачищаются, а между ними помещается пластинка из металла. После заливки сплава рельсы прижимаются друг к другу. При возможности шов по периметру повторно обваривается.

- Метод дуплекс подразумевает последующую спрессовку заготовок после заливки сплава.

Составы

Как было уже указано выше, железоалюминиевая термитная сварка стала наиболее популярной. Основная масса термита представлена оксидом железа. Алюминия в смеси всего 25%, но можно встретить в составе и дополнительные компоненты. Добавляют флюс, легирующие присадки и железную обсечку. Горение термита и плавление смеси происходит магнезитовом тигле. Помимо алюминия возможно комбинирование следующих элементов:

- Магний (31%) и оксид железа (69%).

- Кальций (43%) и оксид железа (57%).

- Титан (31%) и оксид железа (69%).

- Кремний (21%) и оксид железа (79%).

В зависимости от области применения сварки, готовятся различные виды смесей. Железная окалина и алюминиевый порошок дают элементарную смесь. Необходимо строго соблюдать пропорции. Для соединения и ремонта на железной дороге создается специальный рельсовый состав. При алюминотермитной сварке в шихту вводится стальной наполнитель, который состоит из ферромарганца и графитной стружки. Легированные стали соединяются с помощью особого состава. В нем присутствуют присадки из ферротитана или феррованадия.

Чугунные изделия, как правило, к сварке предъявляют особые требования. Так, в составе термита для чугуна в обязательном порядке должен присутствовать кремний. При соблюдении технологии можно получить достаточно качественное и прочное соединение. Марганец в таких присадках не применяется.

Алюминотермитная сварка рельсов

Всю процедуру можно условно поделить на отдельные этапы. Сначала рассчитывают общее выделившееся количество теплоты. Его должно быть достаточно для процесса сварки. Подбирают оптимальный состав термитной шихты. Смесь должна быть равномерной по составу. Любым доступным способом обеспечивают поджиг смеси. Необходимо достичь температуры 1350°C градусов.

В дальнейшем происходит повышение температуры в термитной шихте. Расплавленный металл из термита получается за 20-30 секунд. Его масса составляет примерно половину от массы смеси. Остальная половина приходится на шлак. Металл осядет на дне тигля, а шлак, в силу меньшей плотности, всплывет наверх.

Сложность ремонта рельсов состоит в том, что все работы приходится выполнять в полевых условиях. Рельсосварочный аппарат достаточно массивен, однако его использование – единственная возможность провести ремонтные работы. На первом шаге следует подготовить торцы. Они должны быть ровными, а зазор между ними составляет 2-3 см. Свариваемые элементы выравниваются и фиксируются в одном положении. После установки огнеупорной формы осуществляется сама сварка.

Каждый сварщик желает получить качественный результат. В отличие от ручной дуговой сварки, термитная сварка требует точных расчетов. Необходимо правильно выбрать общее количество порошка, чтобы образовавшийся металл полностью заполнил зазор. В приготовлении смеси важно тщательно перемешать все составляющие. Первоначальный старт процесса должен происходить при температуре 1400°C градусов. Более низкие значения не приведут к возгоранию термита.

Оборудование

Технология проведения термитной сварки на первый взгляд кажется элементарной. Тем не менее, она предусматривает тщательную подготовку и наличие необходимых инструментов и оборудования. Термит засыпается в тигель, он должен быть выполнен из тугоплавкого материала, например, из керамики. Тигель оборудован специальным устройством, позволяющим слить расплавленный металл.

Чтобы отливка получилась аккуратной и соответствовала свободному пространству, изготавливаются матрицы и формы. В некоторых случаях их можно использовать повторно, но зачастую формы являются одноразовыми. Специальная глиняная обмазка не позволит металлу растекаться по поверхности.

Важным моментом при термитной сварке является обеспечение неподвижности заготовок, их фиксация. Она осуществляется различными устройствами и приспособлениями, в число которых входят тиски или струбцины. Инструмент для обработки поверхностей зависит от типа металла и степени его загрязненности. Обычно работают абразивным кругом или металлической щеткой.

После термитной сварки могут потребоваться дополнительные работы. В арсенале сварщика должен присутствовать кислородный резак, горелка и ножовка по металлу.

Достоинства и недостатки метода

При помощи термитной сварки есть возможность без применения дорогостоящего оборудования сваривать черные и цветные металлы. По сравнению с другими способами сварки данную технологию выгодно отличает целый ряд качеств.

- Термитная сварка характерна меньшей затратностью в плане времени. Если учесть массивность свариваемых деталей, то эта выгода порой является определяющей.

- Качество швов достигает высокой степени, так как происходит частичное проплавление металла заготовок. Помимо этого, шов получается достаточно эстетичным и аккуратным.

- Следует также отметить относительно невысокую трудоемкость работ.

- От сварщика требуется определенное мастерство, но оно касается, скорее, подготовительного этапа и приготовления смеси. Сам же процесс сварки особых навыков не требует, в отличие от сварки электродом.

- Доступность и низкая стоимость расходных материалов позволит существенно сэкономить финансы и упростить задачу.

- Сварочное оборудование можно использовать вдали от населенных пунктов.

При этом установка для термитной сварки считается достаточно опасной. Необходимо соблюдать меры предосторожности при ее использовании. Важно помнить, что термиты считаются горючими смесями. Нельзя допускать попадание в шихту жидкостей, так как это может привести к взрыву.

Термитная сварка не получила такого распространения, как дуговая, зато в некоторых случаях является незаменимой. В мелких мастерских ремонт осуществляется при помощи термитного карандаша. Начинающему мастеру сначала следует освоить этот инструмент, а уже затем приступать к изучению настоящего оборудования.

Сварочный трансформатор PATRIOT 200AC 102,00 ₽

Сварочный трансформатор PATRIOT 200AC 102,00 ₽ Зарядное устройство GreenWorks G24C 2490,00 ₽

Зарядное устройство GreenWorks G24C 2490,00 ₽ Стабилизатор напряжения PRORAB DVR 1000 2597,22 ₽

Стабилизатор напряжения PRORAB DVR 1000 2597,22 ₽ Стабилизатор Ресанта АСН-2000 Н/1-Ц Lux 3610,00 ₽

Стабилизатор Ресанта АСН-2000 Н/1-Ц Lux 3610,00 ₽ Стабилизатор напряжения Ставр СН-2000 3920,00 ₽

Стабилизатор напряжения Ставр СН-2000 3920,00 ₽ Сварочный аппарат BauMaster AW-79161 3990,00 ₽

Сварочный аппарат BauMaster AW-79161 3990,00 ₽ Hitachi AB17 зарядное устройство 4076,87 ₽

Hitachi AB17 зарядное устройство 4076,87 ₽