Плазменная полировка металла — требуемое оборудование

Плазменная полировка металла — требуемое оборудование

Полирование изделий является необходимым действием в различных сферах промышленности. Специальные методики позволяют придавать деталям зеркальный блеск, а также делать поверхность ровной и гладкой. В числе таких способов не только механическое воздействие, требующее много времени и не всегда позволяющее добиться совершенного результата, но и другие варианты, например, плазменная полировка металла. Этот метод более сложный, но обладает высокой эффективностью.

- Описание процесса

- Требуемое оборудование

- Область применения

- Преимущества и недостатки

Описание процесса

По своим особенностям этот метод похож на электрохимическую полировку, он также предполагает погружение металлического изделия в специальный раствор для обработки и одновременное проведение воздействия электрическими импульсами. Отличие заключается в том, что для работы используются нетоксичные и экологически безопасные составы, получаемые с помощью солей аммония.

Для возможности проведения обработки изделие должно быть по своим характеристикам анодом. Под воздействием поступающего напряжения, достигающего более 200 В, находящийся в емкости состав доходит до кипения, в результате чего, у поверхности обрабатываемой детали образуется пленка. Разряды, проходящие через покрытие, запускают серию плазменных процессов. Там, где располагаются микровыступы, наблюдается значительное возрастание поля, что ведет к последующему образованию импульсов.

Электроплазменная полировка металла позволяет удалить с поверхности тонкий слой. После этого изделие приобретает зеркальный блеск, а также становится более устойчивым к воздействию коррозии.

Совет: перед проведением плазменной полировки обязательно нужно подготовить изделие. Если на нем имеются грубые царапины или неровности, их необходимо предварительно устранить, используя механическую полировку. Без этого дефекты не только не исчезнут, но и станут еще более заметными после обработки, поэтому подготовка является необходимым этапом.

Требуемое оборудование

Полировка происходит в специальной ванне, изготавливаемой из нержавеющей стали. Эта емкость одновременно вмещает электролит и равномерно распределяет поступающий к ней ток по всему объему. В качестве электролита используется водный раствор соли, точная концентрация и объем определяются, в зависимости от характеристик обрабатываемой детали.

Электролит во время работы требуется нагревать, что выполняется при помощи ТЭНов, встроенных в конструкцию ванны. Иногда во время полировки нужно охлаждать электролит, для этого применяется вспомогательная ванна со встроенными трубками системы охлаждения.

Перед началом проведения операции желательно обезжирить детали, если они были покрыты какой-либо смазкой. Это связано с тем, что из-за жировых загрязнений со временем на стенках ванны образуется черный налет. Процедуру можно проводить любым удобным способом, главное, чтобы в ванну не попали посторонние вещества.

Область применения

Плазменная полировка может применяться для выполнения различных задач при работе с металлическими изделиями:

- Полирование деталей разного профиля.

- Зачистка заусенцев на изделиях.

- Снятие инородных вкраплений и придание гладкости.

- Притупление остроты на кромках.

- Удаление цветных разводов после сварки.

- Подготовка деталей к последующей обработке и нанесению каких-либо покрытий.

- Очистка деталей с высоким уровнем радиации.

Процесс позволяет совместить сразу очистку и полирование изделий, что позволяет сэкономить время. Также для проведения полировки используются дешевые и доступные электролиты, не наносящие вреда здоровью людей и окружающей среде.

Преимущества и недостатки

Использование плазменной обработки имеет целый ряд преимуществ:

- Этот способ позволяет экономить время, изделия быстро приобретают блестящий вид и получают защиту от коррозии, а также других воздействий.

- В ванне можно обрабатывать сложные детали с различными выступами или отверстиями.

- Технический процесс выполняется с использованием безопасных субстанций, что позволяет снизить уровень вреда окружающей среде и здоровью.

- Полировка поверхности позволяет повысить уровень сцепления поверхности с подложкой.

- Процесс не требует нескольких стадий, за одно погружение в ванну одновременно происходит полировка, чистка, снятие заусенцев.

В число недостатков этого метода входит то, что изделие может требовать предварительной подготовки, если на нем имеются заметные неровности. Кроме того, эффективность процесса во многом зависит от того, насколько точно соблюдены пропорции при создании раствора, а также от мощности тока. Эти параметры играют важную роль и должны точно соблюдаться. Но если аккуратно выполнять все действия, то недостатки этого метода не столь существенны, по сравнению с плюсами.

Технология электроплазменной полировки нержавеющей стали на предприятиях. Электроплазменная полировка нержавеющей стали технология

Технология электроплазменной полировки нержавеющей стали на предприятиях

Нержавеющая сталь применяется для изготовления различных предметов и конструкций. Для того, чтобы ее поверхность была блестящей и без дефектов применяется технология электроплазменной полировки нержавеющей стали на различных литейных предприятиях.

Нержавеющая сталь применяется для изготовления различных предметов и конструкций. Для того, чтобы ее поверхность была блестящей и без дефектов применяется технология электроплазменной полировки нержавеющей стали на различных литейных предприятиях.

Если раньше эта технология применялась редко, то сегодня она пользуется стабильным спросом везде, где необходимо добиться ровной, матовой и однотонной поверхности. Время необходимое для обработки зависит от электрического питания, которое подается на оборудование.

Обработка длится от 6 до 12 минут и зависит от требований к поверхности металла. Этот метод эффективный в тех случаях, если изделие должно быть матовым. Для обработки используются специальные растворы, которые наносятся перед началом процесса.

Наибольшее распространение получил раствор сульфата аммония. Необходимо также следить за пропорциями химических веществ, которые входят в состав раствора. Существуют также новые растворы, позволяющие полировать даже при температуре -70˚C. Поэтому полировка может выполняться в различных климатических условиях.

Полированная нержавеющая используется для изготовления медицинских инструментов и деталей для высокоточных приборов и оборудования. Эффективный способ для получения металла со светлой поверхностью. К тому же, тональность зависит от раствора и времени обработки. Среди главных достоинств:

- высокое качество;

- производительность;

- безопасность;

- надежность;

- экологичность;

- доступная цена.

Применение в цехах завода это технологии позволяет получать металлы с идеальной поверхностью, отвечающие современным требованиям и стандартам. Этот метод нашел широкое использование на всех предприятиях выпускающих современное оборудование.

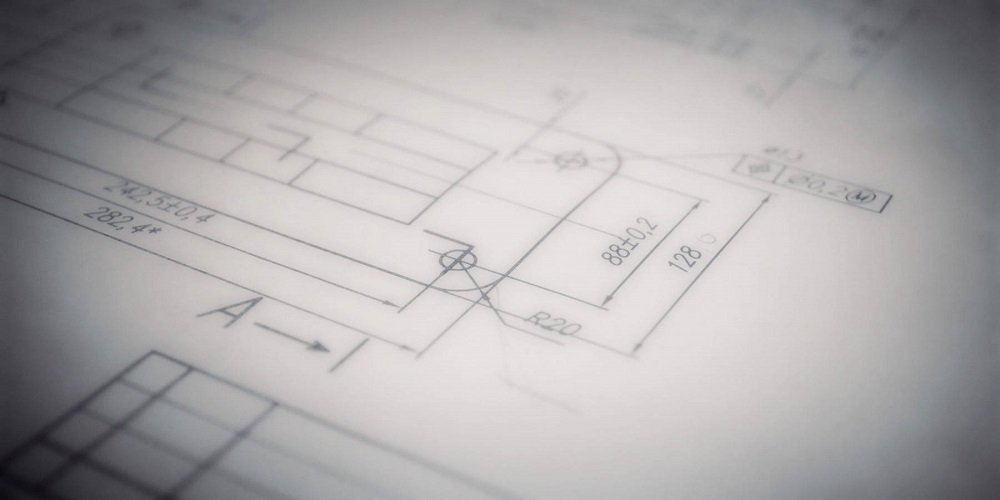

Технология полировки нержавейки при помощи плазмы требует наличия оборудования и различных приспособлений. Только крупные предприятия могут позволить себе его приобрести и использовать для этой цели. В комплект входит: рабочая ванна, куда наливаются технологические растворы, трансформатор работающий от сети 380 В, и блок автоматического управления обработкой.

Объем обрабатываемого металла зависит от мощности оборудования. Как правило, плазмой снимается с поверхности всего 2-3 микрона металла, что позволяет добиться желаемой ровности и матового цвета.

Для удаления из помещения дыма используется вытяжная вентиляция. Установка плазменной полировки отличается простотой, доступностью и не требует фундамента. Может использоваться в любом месте.

Электролитно-плазменная полировка как возможный элемент ядерных технологий

Состояние поверхности конструкционных материалов АЭС влияет на их эксплуатационные свойства, в частности на стойкость к растрескиванию. Технологический процесс многих ответственных изделий ядерной техники включает операции травления, очистки, электрополирования, что позволяет получить готовое изделие с повышенными эксплуатационными свойствами.

В настоящее время для очистки, травления, электрополирования и дезактивации широко используются различные химически активные растворы и композиции, часто включающие агрессивные коррозионно опасные, летучие, ядовитые, горючие компоненты, в том числе на основе смесей сильных кислот.

В качестве альтернативы в работе предложены слабые водные растворы нейтральных солей, в которых под воздействием электрического тока эффективно очищается поверхность черных, углеродистых, нержавеющих сталей и других материалов и которые легко самоочищаются от шлама и радионуклидов простым отстаиванием.

На основе экспериментальных исследований процесса очистки, полировки, дезактивации в растворах различного состава и исследований поверхности широкого круга материалов с использованием методов гравиметрии, металлографии и микроскопии, получены данные о влиянии состава сталей, их структуры, напряженного и деформированного состояния, сварки, при кратковременной (до 8 минут) и длительной обработки (до 600 минут) на чувствительность материалов к растрескиванию, питингообразованию, межкристаллитной коррозии. Обработка проводилась как с катода, так и с анода при напряжении на электродах до 350 В. Для экспериментов в обоих случаях выбирались U-образные образцы с заневоленными концами.

Исследования показали, что химический состав образцов имеет большее влияние на технологический процесс полирования, чем структура, деформация и механические напряжения. Сварной шов полируется также хорошо, как и основной металл. Установлено, что длительная полировка приводит к истончению деформированного и напряженного образца без его растрескивания и сохранения блестящей поверхности. Полировке и очистке поддаются даже изделия из фольги толщиной более 0,1 мм. Методом электролитно-плазменной полировки получены также качественные металлографические шлифы обработанных образцов. Приготовлены демонстрационные изделия с использованием старогодных деталей сильфонной арматуры, деталей манометров высокого давления, термопарных каналов и других изделий, используемых в ядерной энергетике. Найдены универсальные составы электролитов для полировки черных, нержавеющих сталей.

Нами найдены также составы электролитов, позволяющие быстро нагревать и полировать цирконий и его сплавы. Это позволяет в технологических процессах передела циркония в трубы, лист, пруток с промежуточными нагревами использовать электролитно-плазменную обработку и взамен высокотоксичных концентрированных растворов плавиковой, серной кислот и хромового ангидрида использовать слабый водный раствор нейтральных солей 3-4 % концентрации.

В основе электролитно-плазменной обработки лежит принцип использования импульсных электрических разрядов, которые происходят вдоль всей поверхности изделия, погруженного в электролит. Совместное воздействие на поверхность детали химически активной среды и электрических разрядов создает эффект полирования изделий. В технологии плазменно-электролитной полировки обрабатываемая деталь является анодом, к которому подводится положительный потенциал от источника тока. Площадь катода должна быть не менее чем в 5 раз больше площади анода. В зависимости от приложенного напряжения при прохождении электрического тока через водный раствор электролита наблюдаются различные режимы электрических процессов вблизи анода [1]. После превышения некоторых критических величин плотностей тока и напряжения вокруг металлического анода образуется газо-плазменное облако, оттесняющее электролит от поверхности металла. При этом возникает многофазная система металл-плазма-газ-электролит, а явления, происходящие в приэлектродной области, не укладываются в рамки классической электрохимии.

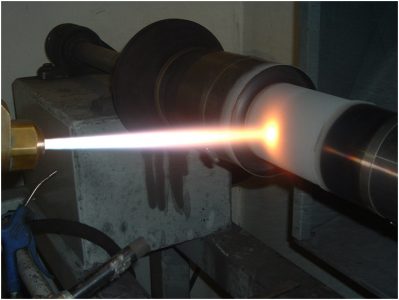

При напряжении более 200 В вокруг анода образуется устойчивая пароплазменная оболочка, характеризующаяся малыми колебаниями тока при U = const. В этой области напряжений (200-350 В) происходит процесс электролитно-плазменной обработки. Плотность тока уменьшается до 0,5-1,0 А/см2. Сплошная пароплазменная оболочка вокруг анода имеет толщину порядка 50 мкм и постоянно изменяет свою форму (рисунок 1) [2].

Рисунок 1. Модель пароплазменной оболочки

Электрический ток в прианодной области протекает от металлического анода к электролитному катоду через сложную систему металл-плазма-газ-электролит. Напряженность электрического поля в оболочке достигает 104-105 В/см. При температуре около 100 °С такая напряженность вызывает ионизацию паров, эмиссию ионов и электронов, необходимую для поддержания стационарного тлеющего электрического разряда в оболочке. Вблизи микровыступов напряженность электрического поля возрастает и на этих участках возникают импульсные искровые разряды [1].

Данный метод уже успешно используется для полировки, снятия искаженного механической обработкой слоя металла, снижения шероховатости поверхности металл, очистки от окалины, поверхностно-активных веществ и смазочно-охлаждающих жидкостей. В настоящее время методом электролитно-плазменной полировки производится обработка широкого класса металлов и сплавов: нержавеющая и черная стали, медь, латунь, алюминий, магний, титан, цирконий и др.

Применение электролитно-плазменной полировки при дезактивации поверхности нержавеющей и углеродистой стали

При работе АЭС образуются радиоактивные продукты коррозии, которые поступают в водный теплоноситель и откладываются на поверхности оборудования, входящего в состав циркуляционного контура и прочно с ней связываются. Вследствие этого оно становится радиоактивным, что затрудняет его обслуживание и ремонт. По этой причине радиоактивные отложения периодически удаляют, используя различные способы воздействия на них с целью разрушения [3].

Указанный метод электролитно-плазменной полировки пригоден для дезактивации и очистки поверхности оборудования АЭС, изготовленного из нержавеющих и черных сталей от фиксированных отложений и окалины с эффектом полировки.

Для осуществления процесса дезактивации к загрязненному изделию подключается положительный полюс источника тока повышенного напряжения, а отрицательный полюс прикладывается к металлической ванне, в которой находится электролит. При погружении изделия в электролит вокруг изделия образуется тонкая парогазовая подушка, а напряженность электрического поля резко возрастает до уровня, когда химические, ковалентные, металлические и другие связи разрушаются, возникают знакопеременные окислительно-восстановительные процессы, которые переводят элементы, находящиеся в поверхностном слое в соединения, легко отделяющиеся от поверхности.

Обработку ведут в электрогидродинамическом режиме в водном растворе сульфата аммония с добавкой A при температуре 70-85 °С и напряжении 250-350 В. Обработка проводится в течение 1-6 минут при плотности тока 0,1-0,2 А/см2.

При таком способе дезактивации не используются концентрированные кислоты и хромовый ангидрид, а снятые с поверхности загрязнения переводятся в нерастворимые соединения (гидроокиси), выпадающие в осадок, вследствие чего количество радиоактивных отходов резко сокращается на один — два порядка. При этом, электролит весьма устойчив при длительном использовании, эффективен при низких плотностях тока (менее 0,2 А/см2), обладает свойством самоочищения путем отстоя.

Описанный метод дезактивации с помощью электролитно-плазменной полировки был опробован на старогодных деталях сильфонной арматуры, деталях манометров высокого давления, термопарных каналов и других изделий, используемых в ядерной энергетике. Для демонстрации представлен сильфон (рисунок 2, 3), который эксплуатировался в диссоциирующем теплоносителе в течение 5000 часов.

Рисунок 2. Сильфон до очистки

Рисунок 3. Сильфон после очистки

- Дураджи В. Н., Парсаданян А. С. Нагрев в электролитной плазме. – Кишинев: Штинца, 1988, – 213 с.

- Куликов И.С., Ващенко С.В., Каменев А.Я. Электролитно-плазменная обработка материалов. – Мн.: Беларуская навука, 2010. –231 с.

- Амелогова Н.И., Симоновский Ю.М., Трапезников А.А. Дезактивация в ядерной энергетике. – М.: Энергоиздат, 1982. – 256 с.

Куликов И.С., Каменев А.Я., Климова Л.А., Левчук А.В., Глембоцкий А.В., Ширвель П.И.

Технология плазменной полировки черных металлов

Технология электролитно-плазменной обработки черных металлов имеет ряд отличий от плазменной обработки нержавеющей стали:

Съем металла изделий происходит намного быстрее. По нашим экспериментам за одну минуту обработки происходит съем около 0,04-0,06 мм металла.

Конечно можно обрабатывать в растворе для обработки нержавеющей стали. Однако это влечет образование окисной пленки на поверхности обрабатываемого изделия. Пленка имеет матовый черный цвет. В итоге после 30-60 минут электролитно-плазменной обработки изделие покрывается тонким слоем ржавчины. Деталь становится полностью рыжей.

Однако существуют растворы (не агрессивные), позволяющие обработать поверхность и придавать ей стальной цвет с присутствием зеркального эффекта. При этом убираются следы предшествующей обработки: закалка, сварка, травление и т.д.

С учетом того, что съем металла происходит быстрее, происходит более быстрое загрязнение раствора. Желательно предусмотреть систему очистки раствора. Такую систему поставляем пока только мы.

При работе на установке электролитно-плазменного полирования (полировка, снятие заусенцев, притупление кромок и т.д.) происходит выпадение в раствор электролита металла, снятого с поверхности изделия, в виде твердых нерастворимых частиц (шламов), и незначительное (до 0.1%) растворение составляющих указанных частиц в виде ионов железа, меди, хрома, никеля.

Количество снимаемого при полировке с поверхности изделия металла составляет приблизительно 4 мкм/мин и 10 мкм/мин при притуплении кромок или снятии заусенцев. Выпавшие в раствор электролита твердые частицы металла в виде шлама оседают на дне ванны.

Очистка шлама — это отдельная тема для разговора. Мы реализовали только несколько таких проектов. В большинстве случаев производители предпочитают слить грязный раствор и приготовить новый. Доказывать функциональность системы очистки шлама очень тяжело т.к. вопрос всегда упирается в финансовую составляющую.

Анализ газовой фазы при электролитно-плазменной обработке:

Плазменная полировка металла — требуемое оборудование

![]()

Пользователь

Регистрация: 23.07.2007

Откуда: Москва

Сообщений: 359

В друзьях у: 0

Голосов: 1 / 1

Пользователь

Регистрация: 19.03.2008

Откуда: Москва

Сообщений: 22

В друзьях у: 0

Голосов: 0 / 0

![]()

Пользователь

Регистрация: 03.01.2005

Откуда: Perm

Сообщений: 2564

В друзьях у: 1

Голосов: 83 / 19

![]()

Пользователь

Регистрация: 24.12.2004

Откуда: г.Омск

Сообщений: 2392

В друзьях у: 16

Голосов: 242 / 15

![]()

Пользователь

Регистрация: 03.01.2005

Откуда: Perm

Сообщений: 2564

В друзьях у: 1

Голосов: 83 / 19

о да точно..испанцы вспомнил. тоже видел её в работе. результат тогда меня не впечатлил .

![]()

Пользователь

Регистрация: 24.12.2004

Откуда: г.Омск

Сообщений: 2392

В друзьях у: 16

Голосов: 242 / 15

Пользователь

Регистрация: 15.09.2010

Откуда: Москва

Сообщений: 1

В друзьях у: 2

Голосов: 1 / 0

При электролитно-плазменной обработке замечательный эффект (так сказать зеркальная поверхность) получается на: алюминий + его сплавы, нержавейка, никель. (много чего пока еще не пробовали).

В определенном электролите проявляется эффект красного золота 585 пробы на некоторых видах латуни и бронзы.  Отличить не профессионалу весьма сложно.

Отличить не профессионалу весьма сложно.

Хотим попробовать серебро, но пока прецедентов не было  Хотя слышал что весьма эффективно получается.

Хотя слышал что весьма эффективно получается.

В общих чертах электролитно-плазменная обработка металлов совершенствует металл, т.к. его характеристики повышаются на несколько уровней. На нашем временном сайте можно посмотреть файл pdf – там подробно описано. Но боюсь что, если укажу свой сайт меня залочат. По этому кому интересно пишите в личку.

Весьма надеюсь что в данном сообщении модераторы не примут всё за рекламу услуг по электролитно-плазменной полировке.

Весьма надеюсь что в данном сообщении модераторы не примут всё за рекламу услуг по электролитно-плазменной полировке.

Установки электролитно-плазменной полировки: плазменная полировка

Установки электролитно-плазменного полирования относятся к металлообрабатывающему оборудованию, позволяющему за довольно короткий промежуток времени достигать зеркальной поверхности и высокого класса шероховатости (+3 класса от исходной поверхности) изделий из нержавеющей стали, латуни, меди, алюминия, титана, свинца и других токопроводящих материалов без использования вредных растворов, что в свою очередь увеличивает производительность любого производства.

П лазменная полировка (ЭПП) в основном применяется:

- качественное полирование деталей простой и сложной геометрии. При этом достигаетя параметр шероховатости до R = 0,01 мкм, и повышается качество полированной поверхности на 3÷4 параметра;

- зачистки заусенцев толщиной до 0,3 мм;

- притупление острых кромок;

- снятие абразивных вкраплений;

- удаление цветов побежалостей после сварки;

- подготовка изделий к последующему наненсению покрытий;

- дезактивация и очистка узлов и механизмов, имеющих высокую дозу радиации;

- использование в качестве электролита раствора, содержащего безвредные, дешевые широко распространенные химические вещества;

- возможность совмещения в одной операции процессов очистки и полирования поверхности изделия.

Технологический процесс плазменной полировки состоит

из следующих технологических операций:

— подготовка деталей к полировке, крепление на подвесе.

— крепление на подвеске – обычно осуществляется вручную (имеются разработки системы манипулятора).

— процесс плазменной полировки включает в себя автоматически выполняемые полировальной установкой режимы работы: подача напряжения на подвеску, медленное опускание в электролит (около 20 секунд), выдержка 1÷5 минут, подъем подвески с деталями, отключение напряжения. Допускается повторная обработка.

— промывка несколько минут в теплой воде.

— сушка теплым воздухом.

— контроль.

В классический состав установки плазменного полирования входит:

— Ванна полирования. Изготавливается из коррозионностойкой стали. Габариты ванны полирования подбираются в зависимости от мощности установки плазменного полирования, а также габаритов изделий. В ванну полирования встроена рубашка охлаждения с электромагнитным клапаном подачи холодной воды, температурный датчик, клапан для слива электролита.

— Вентиляционный (защитный) кожух. Изготавливается из коррозионностойкой стали. Габариты соответствуют габаритам ванны полирования. В вентиляционный кожух встроен патрубок для автоматического долива воды, ТЭНы для нагрева электролита, клапан для подачи воздуха, датчики уровня электролита.

— Механизм подъема/опускания. В основном применяется гидравлический привод. По согласованию допускается применение пневматического или механического приводов.

— Трансформатор специального исполнения. Формирует необходимые параметры процесса плазменной полировки.

— Шкаф ввода питания. Предназначен для подвода кабелей и запуска процесса плазменной полировки.

— Шкаф управления. Применяется для установки параметров процесса плазменной полировки, управления самим процессом, а также для визального контроля выходных параметров. В качестве управления применяется релейная схема или схема на базе контроллера фирмы Siemes или Mitsubishi.

— Оснастка для крепления изделий. Изготавливается в зависмости от вида полируемых изделий.

Модельный ряд установок электролитно-плазменного полирования

(оборудование плазменной полировки может быть разработано любой мощности и размеров)

Градация установок плазменного полирования связана с площадью обрабатываемого изделия. Чем больше площадь, тем мощнее необходимо оборудование.

Напыление металлов

Напыление металлов позволяет улучшить характеристики деталей, работающих в условиях, связанных сильным изнашиванием и механическими концентрированными нагрузками. Металлизация поверхностей повышает устойчивость и увеличивает срок службы. Кроме решения технических задач, напыление используется во время производства декоративных изделий, бижутерии, в пищевой, фармацевтической и химической промышленностях. Для напыления могут применяться различные металлы, конкретный выбор зависит от технического задания.

Химическое хромирование

Используется для обработки деталей со сложной геометрической формой, процесс основан на восстановлении хрома из растворов солей при помощи гипофосфита натрия. Осадок имеет серый цвет, блеск приобретается после полирования. Химическое хромирование протекает в ваннах с таким составом растворов.

Состав растворов для химического хромирования

- Фтористый хром, г — 17

- Хлористый хром, г — 1,2

- Лимоннокислый натрий, г — 8,5

- Гипофосфит натрия, г — 8,5

- Вода, л — 1

- Температура, °С — 70-87

Скорость процесса хромирования может достигать 2,5 мкм/ч, для изготовления ванн используется устойчивый пластик. Металлизация сопровождается выделением ядовитых химических соединений, растворы негативно влияют на кожу людей. Во время производства работ следует соблюдать правила техники безопасности, для очистки воздушной среды устанавливается принудительная вентиляция. Мощность вентиляции рассчитывается исходя из объема помещения или рабочей зоны с учетом минимальной кратности обмена.

На промышленных предприятиях монтируется вентиляция пластиковая, она позволяет выдерживать рекомендованные технологические параметры при минимальных финансовых потерях. Для промышленного хромирования химическим методом применяются специально разработанные растворы с улучшенными показателями.

Промышленные растворы для химического хромирования

При приготовлении растворов первым растворяется хлористый хром. Затем согласно схеме могут растворяться лимонно-кислый натрий и фтористый хром. Для ускорения химических процессов в состав добавляется щавелевая кислота. Ионы хрома образуют с ней химически активный ион, скорость покрытия возрастает до 7 мкм/ч и более. Процентное содержание ингредиентов корректируется технологами с учетом поставленных конечных задач по обработке деталей.

Для получения расчетного покрытия необходимо выполнять следующие требования:

- Качественная подготовка поверхностей. Детали очищаются механическим и химическим способами, при необходимости поверхности шлифуются.

- Оборудование должно обеспечивать максимальную автоматизацию процесса для исключения вредного влияния человеческого фактора.

- Постоянный контроль за состоянием раствора, фильтрование, поддержание заданной концентрации, своевременная замена катода.

Нарушение рекомендованной технологии может становиться причиной отслоений покрытий или образования глубоких раковин. Необходимость исправления дефектов приводит к значительному увеличению себестоимости производства.

Линия химического хромирования

Визуальный контроль химических процессов производится за счет определения количества выделяемого водорода, технологи рекомендуют для улучшения процесса одновременно покрывать детали из нескольких металлов. Слишком интенсивное выделение водорода может становиться причиной появления раковин, скорость процесса регулируется в каждом конкретном случае.

Газоплазменное напыление

Газоплазменное напыления позволяет получать чистое покрытие с высокими показателями адгезии. Процесс протекает при температурах до +50 000°С, скорость струи оставляет 500 м/с, температура поверхности обрабатываемой детали составляет не более +200°С.

Газоплазменное напыление металлов

Шероховатость поверхности напыляемых деталей до 60 Rz, зона обдува должна на 2–5 мм превышать номинальный размер напыляемого участка. Для работы используются порошки одной фракции по размерам, необрабатываемые участки детали закрываются специальными экранами. Перед процессом поверхность деталей предварительно прогревается до рабочих технологических температур.

Режимы работы оборудования при газоплазменном напылении

Схема оборудования для напыления

Оборудование для порошкового напыления состоит из подвода газа (1), катода плазмотрона (2), корпуса катода (3), теплоизолятора (4), корпуса анода (5), порошкового питателя (6), подвода газа-носителя (7), плазменной дуги (8) и источника питания (9).

Газоплазменное напыление допускает финишную обработку покрытий для улучшения характеристик деталей, в таком случае толщина покрытия должна учитывать механическую шлифовку.

Напыление в вакууме

Перенос напыляемых металлов выполняется при разрежении 10 -2 Па, напыление может быть катодным, магнетронным или ионно-плазменным. Вакуум увеличивает прочность сцепления поверхностей. Оборудование для технологии может быть многокамерным или многопозиционным однокамерным. Первые линии состоят из нескольких установок, в каждой из которых выполняется определенное напыление металлов, агрегаты между собой соединены технологическими линиями для транспортировки деталей. Многопозиционные имеют несколько отдельных постов для напыления в одном объеме. Вакуумное напыление производится по следующим этапам:

- Создание вакуума заданной глубины. Мощные компрессоры откачивают воздух из камеры, металлизация контролируется автоматическими приборами.

- Распыление покрывающего материала. В зависимости от особенностей процесса напыление металлов может выполняться несколькими способами.

- Транспортировка деталей в зависимости от их состояния.

Установка вакуумного напыления

Технологические определения Вакуумное напыление – сложный технологический процесс, зависящий от нескольких параметров:

- Критическая температурная точка напыления. Выше этого значения весь объем направляемых частиц отражается от поверхности детали, напыление металлов приостанавливается. Параметр зависит от металла детали, состояния ее рабочей поверхности и свойств напыляемых материалов.

- Критическая плотность давления. Минимальная плотность, при которой осадочная пленка адсорбируется и становится неспособной принимать атомы металла, напыление прекращается. Контроль критической плотности в установках выполняется непрерывно, при необходимости параметры условий корректируются. В зависимости от состава пленки могут быть моно- или поликристаллическими и аморфными.

Для повышения производительности вакуумное оборудование комплектуется механизмами автоматизированной транспортировки деталей в камеру и из нее, экранами и манипуляторами, заслонками и прочими механизмами. Напыление осуществляется в полуавтоматическом режиме.

Использование вакуумного оборудования позволяет получать напыление металлов с максимальным коэффициентом адгезии, увеличивается скорость протекания процесса, покрытия отличаются повышенной твердостью и химической устойчивостью. Недостаток – высокая энергоемкость процесса. Кроме того, вакуумное напыление не рекомендуется использовать для деталей со сложным профилем поверхностей.

Полировка металла

Наши работы

Здание промышленного назначения

Колесоотбойники, порошковый окрас

Полировка металла – один из видов финишной обработки, позволяющий получить поверхность с минимальной шероховатостью. Чтобы качественно провести такие работы, воспользуйтесь квалифицированной помощью специалистов ООО «ПТОМЕТ».

Мы располагаем современным промышленным оборудованием для качественного и оперативного выполнения таких заказов. Наши производственные мощности позволяют нам на должном техническом уровне реализовать единичный заказ или организовать регулярный выпуск продукции с заданными свойствами.

Чтобы заказать полировку металла, позвоните в наш отдел продаж или лично посетите наш офис. Также отправить запрос на сотрудничество можно на электронную почту нашей компании – в этом случае с вами оперативно свяжется наш специалист, который уточнит все важные нюансы, а также предоставит всю интересующую вас информацию.

Что такое полировка металла, зачем она нужна

Полировка металла может выполняться с различными целями. Наиболее часто это делается для того, чтобы:

- Придать поверхности изделия декоративный блеск.

- Окончательно откалибровать размеры изделия.

- Обеспечить эксплуатационные качества изделия.

- Подготовить поверхность для нанесения покрытия.

Проведение такой обработки требует соблюдения технологических условий и высокой точности, обеспечить которые может лишь выполнение работ в условиях промышленного производства. Кроме того, такой вид обработки достаточно трудоёмкий, особенно, если речь идёт о больших партиях изделий или заготовок.

Наше предприятие располагает современной технической базой для качественного выполнения полировки металла. В зависимости от поставленных целей такая обработка может производиться с применением различных методов:

- Механическая полировка металла (абразивная).

- Химическая полировка с использованием специальных материалов.

- Электромеханический способ полировки металла.

- Плазменная полировка с использованием специального оборудования.

Некоторые из этих методов (например, абразивная полировка металла) достаточно просты и могут быть применены в быту. Однако при их использовании достаточно сложно получить полностью зеркальную поверхность, и довольно ограничены возможности для автоматизации процесса. Другие методики более продуктивны, однако для их использования потребуется задействовать специальное оборудование.

Механическая полировка металла

Этот механически способ обработки – наиболее древний, применявшийся ещё нашими далёкими предками. При нём используются специальные наборы абразивных кругов или шлифовальных лент в сочетании с полировочными пастами. Различная абразивная способность может быть как у шлифовальных кругов, так и у паст.

Производиться ручная полировка металла может при помощи ручного инструмента или с использованием специальных шлифовальных станков. Применение такой методики позволяет получить поверхность с показателем шероховатости от 0,05 до 0,12 мкм.

Химическое полирование металлической поверхности

При химической полировке металла на поверхность изделия оказывается комбинированное воздействие химических растворов в сочетании с гальваническими парами. Такое воздействие приводит к выравниванию микроскопических неровностей на обрабатываемой поверхности.

Путём подбора соответствующих реагентов в зависимости от материала, который подвергается обработке, можно получить поверхность с высоким уровнем глянцевости. Однако следует учитывать, что для устранения крупных неровностей такой способ не подойдёт.

Электромеханический метод полировки металла

При таком методе обработки предусмотрено погружение обрабатываемого изделия в электролит. Полировка поверхности происходит при подключении ёмкости с погружённой в электролит деталью к источнику питания с напряжением порядка 20 вольт.

Подобно химическому методу такое воздействие также уменьшает шероховатость поверхности, а регулировать степень изменений можно за счёт изменения напряжения. Основным недостатком такого способа обработки можно считать то, что для его применения требуется специальное оснащение и материалы.

Электролитно-плазменная полировка

Этот вид полировки считается наиболее современным, так как относительно недавно стал применяться при промышленной обработке материалов. На деталь оказывается комбинированное воздействие электрического заряда и специального раствора, состоящего из сульфата аммония и хлористого аммония.

Процент содержания в растворе активных веществ и напряжение, подаваемое на обрабатываемую деталь, подбираются в зависимости от характера обработки, металла или сплава. Полировку средних размеров детали при таком виде обработки можно выполнить в течение 2-5 минут. Соответственно, такой способ финишной обработки металлических изделий или деталей позволяет обеспечить высокую производительность, сократить сроки выполнения заказа.

Технология электроплазменной полировки нержавеющей стали на предприятиях

Нержавеющая сталь применяется для изготовления различных предметов и конструкций. Для того, чтобы ее поверхность была блестящей и без дефектов применяется технология электроплазменной полировки нержавеющей стали на различных литейных предприятиях.

Нержавеющая сталь применяется для изготовления различных предметов и конструкций. Для того, чтобы ее поверхность была блестящей и без дефектов применяется технология электроплазменной полировки нержавеющей стали на различных литейных предприятиях.

Если раньше эта технология применялась редко, то сегодня она пользуется стабильным спросом везде, где необходимо добиться ровной, матовой и однотонной поверхности. Время необходимое для обработки зависит от электрического питания, которое подается на оборудование.

Обработка длится от 6 до 12 минут и зависит от требований к поверхности металла. Этот метод эффективный в тех случаях, если изделие должно быть матовым. Для обработки используются специальные растворы, которые наносятся перед началом процесса.

Наибольшее распространение получил раствор сульфата аммония. Необходимо также следить за пропорциями химических веществ, которые входят в состав раствора. Существуют также новые растворы, позволяющие полировать даже при температуре -70˚C. Поэтому полировка может выполняться в различных климатических условиях.

Преимущества

Полированная нержавеющая используется для изготовления медицинских инструментов и деталей для высокоточных приборов и оборудования. Эффективный способ для получения металла со светлой поверхностью. К тому же, тональность зависит от раствора и времени обработки. Среди главных достоинств:

- высокое качество;

- производительность;

- безопасность;

- надежность;

- экологичность;

- доступная цена.

Применение в цехах завода это технологии позволяет получать металлы с идеальной поверхностью, отвечающие современным требованиям и стандартам. Этот метод нашел широкое использование на всех предприятиях выпускающих современное оборудование.

Оборудование

Технология полировки нержавейки при помощи плазмы требует наличия оборудования и различных приспособлений. Только крупные предприятия могут позволить себе его приобрести и использовать для этой цели. В комплект входит: рабочая ванна, куда наливаются технологические растворы, трансформатор работающий от сети 380 В, и блок автоматического управления обработкой.

Объем обрабатываемого металла зависит от мощности оборудования. Как правило, плазмой снимается с поверхности всего 2-3 микрона металла, что позволяет добиться желаемой ровности и матового цвета.

Для удаления из помещения дыма используется вытяжная вентиляция. Установка плазменной полировки отличается простотой, доступностью и не требует фундамента. Может использоваться в любом месте.

Оборудование электролитно-плазменной полировки

| PlasmaC-I | PlasmaC-II | PlasmaC-III | PlasmaC-IV | PlasmaC-V | |

| Длительность обработки, мин. | 2–8 | ||||

| Максимальная площадь полировки за одну загрузку, см 2 | 400 | 1800 | 4000 | 11000 | 20000 |

| Объем рабочей ванны, м 3 | 0,1 | 0,4 | 0,6 | 1,5 | 2,7 |

| Рабочая температура электролита, ºC | 60–80 | ||||

| Мощность установки, кВт | 15 | 100 | 250 | 500 | 800 |

| Плотность анодного тока, А/см 2 | 0,2–0,6 | ||||

| Срок амортизации установки | 25 лет | 25 лет | 20 лет | 20 лет | 20 лет |

| Габаритные размеры установки, мм: длина/ширина | 2500/2000 | 3000/2500 | 5000/3000 | 6000/3500 | 8000/4000 |

Оборудование для электролитно-плазменной обработки состоит в основном из нестандартных узлов электрического, технологического и вспомогательного назначения. В конструкции электролитно-плазменного оборудования учтен фактор ремонтоспособности, возможность осуществления профилактических работ, например, связанных с предотвращением коррозии (очистка, покраска и т.д.). Ванны соединяются легкосъемными переходниками и имеют возможность перемещения. Холодильник трубчатого типа, размещаемый в ванне легко извлекаем, не оказывает давления на дно ванны, не образовывает коррозионно-уязвимых щелей, зазоров, гальванических пар. При выполнении эксплуатационных требований, срок работы оборудования составляет более 20 лет в промышленной эксплуатации.

Технико-экономические показатели оборудования электролитно-плазменного полирования

Электролитно-плазменная полировка

(Установка PlasmaC-III)

Сравнительная эффективность — 358%

Оснащение производственной зоны полировочного оборудования

При выборе оборудования для электролитно-плазменной полировки металлов, необходимо учесть ряд условий и требований, предъявляемых к производственному помещению. Среди них:

1) Наличие трехфазнаой электрической сети с напряжением 380 В и частотой 50 Гц;

2) Наличие вытяжной вентиляции и холодного водоснабжения;

3) Наличие оборотного водоснабжения с температурой воды не выше 20 ºC и давлении не мене 0,2 МПа.

В зависимости от мощности установки, может применяться барботажная, либо водяная система охлаждения. Для установок малой мощности используется барботаж сжатым воздухом. Для полировального оборудования мощностью выше 100 кВт рекомендуется использование градирни с пропускной способностью системы водоснабжения до 3 литров в секунду.

Процесс внедрения устройств промышленной полировки металла

Внедрение оборудования, предназначенного для массового производства, связано с разработкой элементов и узлов уникальных для каждого вида производства и проектируемых на стадии технологической интеграции.

В общем процесс внедрения электролитно-плазменной обработки на предприятии проходит в 5 этапов.

- Составление технического задания

- Согласование суммы и сроков реализации проекта

- Проектирование и технологическая интеграция

- Испытание

- Пусконаладка

Конструкция рабочей, технологической и вспомогательной ванн полировальной установки для массового производства, в отличие от оборудования, предназначенного для штучного и малосерийного производства, должны отвечать дополнительным требованиям. При массовом производстве основное внимание отводится производительности и экономии рабочего времени на проведение различного рода межоперационных действий. Так очистка электролита от шлама должна производится непрерывно в процессе работы, восполнение потерь воды на испарение и контроль состава электролита также автоматизируются.

Подвесное устройство и оснастка должны обеспечивать быструю съемность обрабатываемых изделий. Таким образом, комплектация держателя подвесного устройства дисками для закрепления на подвеске осуществляется как отдельная операция, поэтому сменных держателей должно быть несколько.

Для удобного проведения ремонтных работ и техобслуживания конструкция таких элементов, как ванны, подвеска, охлаждающее устройство, обеспечивают их легкую разборность и возможность перемещения в пределах рабочего помещения.

Опыт показал, что важным фактором при крупносерийном производстве является возможность быстрого включения оборудования в производственный процесс. Учитывается фактор времени, за которое нагревается большой объем электролита (600 литров) до температуры 70 о С, при которой возможно начало обработки изделий. Поэтому при проектировании конструкция рабочей ванны и способа нагрева электролита выбирается с учетом вышеуказанных обстоятельств.

Рабочая ванна для промышленного применения изготавливается из листовой нержавеющей стали толщиной 3 мм дуговой сваркой и имеет фланцы для подсоединения трубопроводов обвязки, а так же бобышку для подключения отрицательной шины и заземления.

Технологическая ванна охлаждения электролита выполняется аналогично рабочей и отличается от нее тем, что внутри нее размещается охладитель. Обмен электролита между рабочей ванной и ванной охлаждения осуществляется герметичным насосом специальной конструкции, который включается и отключается автоматически в соответствии с показаниями термометрического устройства. Для эффективного перемешивания горячего и более холодного электролита в рабочей ванне устанавливается специальное устройство.

Для отвода, образующегося в процессе электролитно-плазменной обработки пара на рабочей ванне, устанавливается бортовой отсос, который подсоединяется к вытяжной вентиляции с расходом отсасываемого воздуха не менее 1000 м 3 в час. Обе ванны снабжаются технологическими крышками из нержавеющей стали.

Для защиты оператора от поражения электрическим током и выплесков горячего электролита на рабочей ванне предусмотрено ограждение.

При электролитно-плазменной очистке детали закрепляются на специальную оснастку, конструкция которой видоизменяется в соответствии с обрабатываемыми типоразмерами изделий. Оснастка закрепляется на подвесном устройстве быстросъемным зажимом, который обеспечивает надежный электрический контакт и технологическую жесткость.

В процессе технологической интеграции для промышленного использования решаются вопросы регенерации и утилизации отработанных электролитов и шлама, а также избыточной теплоты.

Электролитно-плазменная полировка в Москве

Смотрите также:

- Абразивно-экструзионная обработка (1)

- Виброабразивная обработка

- Дорнирование

- Химико-механическая обработка

- Хонингование (1)

- Электролитно-плазменная полировка

- sales02@su-peng.com

- +7 008615957496752

- elplazma@yandex.ru

- +7 925 855-01-75

- market@atom.dubna.ru

- +7 495 226-40-59

- +7 496 216-55-70

- meecro_2017@bk.ru

- +7 920 314-15-16

- korolyov@metolit.by

- +375 17 292-71-46

Полировка металла в Москве до зеркального блеска

Современные методы и технологии финишной обработки металлических поверхностей отличаются экономичностью и безопасностью их применения. Характерным примером может служить электролитно-плазменное полирование. Данный вид чистовой обработки применим для изделий из низкоуглеродистых и нержавеющих сталей, никеля, железа, хрома, медных, алюминиевых и титановых сплавов.

В отличие от широко распространенных электрохимических и механических способов полирования металла электролитно-плазменная полировка не наносит вреда человеку и окружающей среде, поскольку исключает применение концентрированных щелочных и кислотных растворов. И наряду с этим отличается высокой производительностью и возможностью обработки изделий и деталей различных размеров и сложных геометрических форм.

Среди плюсов электролитно-плазменной обработки в Москве (ЭПО) – отсутствие инородных включений на поверхности металла, минимальная шероховатость и электрохимическая однородность верхнего слоя. Это обеспечивает высокую коррозионную защиту и декоративный блеск металлоизделий. Метод успешно применяется для упрочнения металла, очистки его поверхностей от жира, загрязнений, удаления продуктов окисления железа, заусенцев. Кроме того, это эффективный способ подготовки металла к нанесению гальванических покрытий. Процесс электроимпульсного полирования достаточно энергоемкий, поэтому его применение в производстве должно быть экономически обоснованным.

Технология электролитно-плазменной полировки в Москве

Электролитно-плазменная полировка требует качественной предварительной подготовки поверхности металла. Причиной тому – проявление на полированной поверхности малейших дефектов (царапин, неровностей и даже пятен).

Изделия, выполняющие в данном случае функцию анодов, на определенное время погружают в электролитический раствор (катод). В качестве электролитов используются растворы неорганических солей.

Под воздействием постоянного высокого напряжения (до 350В) в парогазовой оболочке у поверхности электродов происходит воздействие микроплазменных разрядов на металл. Выступы и неровности при этом оплавляются и сглаживаются. В результате электрохимических процессов образуется прочный и блестящий верхний слой с высокой степенью защиты. Весь процесс осуществляется на специальных установках электролитно-плазменной полировки и занимает 2- 10 минут.

Услуги ЭПО в Москве

В нашей электронной базе вы легко и быстро найдете предприятия Москвы, выполняющие электролитно-плазменную полировку изделий из различных металлов и сплавов для всех отраслей промышленности. Технологическое оснащение позволяет предлагать полирование изделий и деталей сложных форм для пищевой и химической промышленности, машино- и приборостроения, медицинских инструментов и имплантатов, посуды, бижутерии, бытовых изделий и др.

Плазменная полировка металла — требуемое оборудование

Электролитно-плазменный режим

В зависимости от приложенного напряжения при прохождении электрического тока через водный раствор электролита наблюдаются различные режимы электрических процессов вблизи анода.

Первый режим обычный электролиз, при котором происходит перенос ионов металла и наблюдается газовыделение в зависимости от состава электролита и материала электродов, и описывается классической электрохимией.

С повышением напряжения на электродах до 60–70 В устанавливается переходный или коммутационный режим, когда вокруг активного электрода (анода) периодически, с частотой порядка 100 Гц, образуется пароплазменная оболочка, приводящая к запиранию тока в течение 10-4 с.

При напряжении более 200 В вокруг анода образуется устойчивая пароплазменная оболочка, характеризующаяся малыми колебаниями тока при U=const. В этой области напряжений (200–350 В) происходит процесс электролитно-плазменной обработки. По всей обрабатываемой поверхности происходят импульсные электрические разряды. Совместное воздействие на поверхность детали химически активной среды и электрических разрядов приводит к возникновению эффекта полирования и очистки поверхности изделий.

Изобретение относится к электрофизическим и электрохимическим методам обработки материалов и может быть применено в процессах электролитно-плазменного полирования изделий в различных областях техники: в машиностроении, в электротехнической промышленности, в приборостроении и в декоративных целях при производстве товаров народного потребления. Способ синхронного полирования заключается в том, что одновременно осуществляется полировании металлического изделия, служащего активным электродом в электролитной плазме при анодном процессе, и нанесение медного покрытия на металлический катод.

Известно (1 — Дураджи В.Н., Парсаданян А.С. Нагрев металлов в электролитной плазме. — Кишинев, Штиинца, 1988), что анодный процесс в электролитах состоит из нескольких режимов: первый режим процесса, наблюдаемый на активном электроде (площадь поверхности анода не менее чем в два раза меньше поверхности катода) при прохождении электрического тока небольшой плотности в неподвижном электролите, представляет собой низковольтный электролиз. С повышением напряжения на электродах электролитической ячейки до 60-70 В и плотности тока до 10-16 А/см2 возникает коммутационный режим, характеризуемый тем, что вокруг активного электрода периодически образуется парогазовая оболочка, приводящая к запиранию тока в течение 10-3-10-4 с. Третий режим процесса — режим нагрева в электролитной плазме — возникает при напряжениях свыше 80-90 В, когда образуется стационарная парогазовая оболочка вокруг активного электрода, плотность тока уменьшается до 0,8-1,5 А/см2, температура активного электрода может изменяться от 400 до 1100°C. Дальнейшее увеличение напряжения на электродах ячейки (в пределах от 250 до 350 В) после установления режима нагрева приводит к росту интенсивности свечения электрических разрядов, толщины парогазовой оболочки, а на отдельных участках активного электрода даже к ее срыву и интенсивному перемещению электролита в виде струи вниз от нижнего конца активного электрода. При этом температура нагрева анода может становиться меньше 100°C, величина электрического тока в цепи уменьшается в 2-2,5 раза, т.е. устанавливается четвертый режим анодного процесса — электрогидродинамический.

Во всех этих режимах происходит полирование поверхности активного электрода (2 — Дураджи В.Н. и др. Исследование эрозии анода при воздействии на него электролитной плазмой. — Электронная обработка материалов, 1978, № 5, с.13-17). Коммутационный режим требует больших энергетических затрат и используется в исключительных случаях, например, при получении острий из LaB6. В режиме нагрева осуществляется термическая и химико-термическая обработка, что приводит к изменению структуры металлического изделия. Поэтому в настоящее время в промышленности для полирования металлических деталей используется электрогидродинамический режим, при котором температура детали не превышает 100°C и плотность тока на активном электроде в 2-2,5 раза меньше, чем в режиме нагрева.

При реализации способа полировки используют в основном водные растворы солей (при необходимости в зависимости от материала активного электрода можно использовать водные растворы кислот и щелочей). В случаях полирования изделий из меди и медных сплавов (3 — Патент РБ на изобретение №8424 — Способ электрохимической обработки металлических изделий, преимущественно из меди и медных сплавов, под гальванические покрытия) используют водный раствор аммонийных солей, содержащий фтористый аммоний и аммоний лимоннокислый одно-, двух-, трехзамещенный и другие составы при температуре электролита 60-90°C.

Медные покрытия (4 — Вайнер Я.В., Дасоян М.А. Технология электрохимических покрытий. Л., Машиностроение, 1972, 464 с.), как правило, не применяются в качестве самостоятельного покрытия ни для декоративных целей, ни для защиты стальных деталей от коррозии. Это связано с тем, что медь в атмосферных условиях легко окисляется, покрываясь налетом окислов.

Однако благодаря хорошему сцеплению осажденной меди с различными металлами медное покрытие применяется в многослойных защитно-декоративных покрытиях в качестве промежуточного подслоя, а также для защиты стальных деталей от цементации. В гальванопластике медные осадки применяются для изготовления металлических копий, барельефов, волноводов и матриц.

Электролиты меднения подразделяют на кислые и щелочные. Из кислых электролитов используют сернокислые и борфтористоводородные. Наибольшее применение нашли сернокислые электролиты, отличающиеся простотой состава, устойчивостью и высоким выходом по току (до 100%). Недостатком этих электролитов является невозможность непосредственного покрытия стальных и цинковых деталей вследствие контактного выделения меди, имеющей плохое сцепление с основным металлом. Поэтому перед меднением стальных деталей в кислых электролитах их предварительно меднят в цианистых электролитах или осаждают тонкий подслой никеля. К недостаткам сернокислых электролитов относятся также их незначительная рассеивающая способность и более грубая структура осадков по сравнению с другими электролитами.

К щелочным электролитам меднения относятся цианистые, пирофосфатные и другие электролиты. Цианистые медные электролиты обладают высокой рассеивающей способностью, мелкокристаллической структурой осадков, возможностью непосредственного меднения стальных деталей. К недостаткам относятся низкая плотность тока и неустойчивость состава вследствие карбонизации свободного цианида под действием двуокиси углерода воздуха. Кроме того, цианистые электролиты характеризуются пониженным выходом по току (не более 60-70%).

Кислые электролиты меднения;

Медь сернокислая — 150-250 г/л;

Никель хлористый — 50-70 г/л;

Температура электролита = 18-25°C;

Плотность тока = 1-4 А/дм2.

При перемешивании электролита сжатым воздухом можно довести катодную плотность тока до 10-15 А/дм2.