Рукавный фильтр: конструкция, принцип работы и назначение

Устройство и работа рукавного фильтра: плюсы и минусы + особенности замены фильтровального рукава

Безусловно, соблюдение экологических норм – важное условие успешного и безопасного функционирования любого производства. Очищение воздуха, загрязненного продуктами переработки, является основным требованием к предприятиям горнодобывающего, цементного, химического, мукомольного, металлургического и прочих направлений, в процессе деятельности которых образуется большое количество пыли, сажи и других микроскопических загрязнителей.

Но современные очищающие конструкции позволяют эффективно решать проблему излишней запыленности воздуха: устройство и работа рукавного фильтра направлены именно на удаление мельчайших частиц вредных взвесей. После установки этого узла вся пыль и грязь оседают на стенках фильтра, а в атмосферу выбрасывается более легкий и лишенный примесей воздух.

В этом материале мы рассмотрим строение и принципы работы рукавного фильтра, узнаем о способах их саморегенерации и замены, а также раскроем достоинства и недостатки этой очистительной конструкции.

Необходимость очищения воздуха на производстве

Экологический кризис на планете усугубляется с каждым днем. Производственные предприятия играют в этом далеко не последнюю роль: утечка химикатов, загрязнение водоемов сточными водами и пылевые выбросы крайне негативно сказываются как на состоянии природы, так и на здоровье людей.

Кроме прямого вреда для работников и жителей, обитающих рядом с производством, пыль наносит ущерб и самому предприятию. Пылевой налет пагубно влияет на работу оборудования, ухудшает состояние вентиляционной системы и теплообменников. Эти факторы могут привести к снижению качества изготавливаемой продукции и даже повысить ее себестоимость за счет поломок и более быстрого износа используемой техники.

Именно поэтому качественное улавливание и нейтрализация пыли является неотъемлемым этапом всего технологического процесса на производстве. Рукавный фильтр эффективно справляется с поставленными задачами и оберегает не только природу и людей, но и оборудование предприятия.

Как устроен и работает рукавный фильтр?

Очистительное оборудование с рукавным фильтром может использоваться как часть внутренней вентиляции, предусматривающей возврат очищенного воздуха обратно в помещение, так и как система полного очищения воздуха перед его выбросом в окружающую среду.

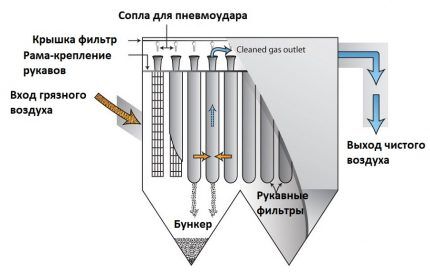

Рукавный фильтр представляет собой достаточно несложную конструкцию, которая состоит из основных элементов:

- корпуса для фильтровальных узлов;

- камер для чистого и грязного воздуха;

- бункера и опоры;

- впускного клапана, через который проходит воздушная смесь;

- очищающего рукава или комплекса рукавов, которые расположены на пути прохождения воздуха;

- выходного клапана с регулятором давления, пропускающего очищенный поток;

- системы для регенерации фильтра, которая позволяет периодически очищать рукав от пыли.

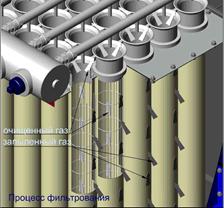

Конструкция устройства рассчитана на пропуск достаточно большого количества воздуха или газа. Потоки, увлекаемые входным клапаном, проходят сквозь систему, оставляя частички пылевых или сажевых загрязнений на поверхности фильтра на тканой или нетканой основе.

Фильтр может быть одиночным, однако более действенными остаются комплексы с батареей рукавов, которые эффективнее очищают воздух. После рукава переработанный воздух выпускается через выходной клапан, оснащенный автоматикой для регулирования давления.

Фактически конструкция выполняет три основные задачи:

- качественно очищает газовоздушную смесь от загрязнителей;

- обеспечивает равномерность пылевой нагрузки;

- регулирует количество поступающего для фильтрации воздуха.

Сепарация мелких частиц, находящихся в отработанном воздухе, дает возможность обеспечить должную чистоту выпускаемого потока. Нежелательные взвеси надежно удерживаются внутри рукава, который самостоятельно очищается во время фазы регенерации.

Основные виды фильтрующих рукавов

Выбор подходящего рукавного фильтра основывается на особенностях производства и характере продуцируемой в его процессе пыли. Главными критериями, на которые стоит опираться при подборе этого оборудования, являются производительность установки и глубина очистки входящего воздуха. Остальные параметры являются индивидуальными: степень их важности зависит от производственных условий.

Например, выбор материала, из которого выполнен фильтр, полностью зависит от особенностей пылевых загрязнителей, которые возникают во время производства.

№1: Различие по производительности оборудования

Рукавные фильтры разделяются на два основных типа: круглые и плоские. Первый вид рассчитан на эксплуатацию на предприятиях с большой пылевой нагрузкой и способен пропускать и очищать достаточно серьезные объемы воздуха: более 100 тыс. м 3 в час.

Плоские рукава обладают более скромной производительностью, однако имеют и более компактную конструкцию. Подобные очистительные системы подойдут для цехов с небольшой пылевой нагрузкой.

№2: Классификация по типу установки рукавов

По типу установки системы с рукавными фильтрами могут быть вертикальными либо горизонтальными. Последние остаются более эффективными, как как пропускают большее количество воздуха или газа.

Сам путь прохождения потока по рукаву является вполне продолжительным, поэтому поры материала фильтра улавливают больше загрязнителей.

Различают рукава и по форме: эллипсоидные, цилиндрические, прямоугольные.

№3: Разновидности по материалу изготовления

На классификацию и принцип работы рукавного фильтра влияет и материал, из которого выполнен фильтровальный элемент. Зачастую он изготавливается из ткани.

Это может быть как натуральные хлопок или шерсть, так и синтетические материалы:

- полиэфир;

- стекловолокно;

- полиамид;

- мета-арамид;

- политетрафторэтилен;

- полиакрилонитрил и пр.

Выбор материала рукава основывается на типе производства, характеристиках фильтруемой смеси, дисперсности и свойствах пыли, агрессивности среды.

В последнее время особой популярностью пользуются нетканые фильтры с более однородной и мелкопористой структурой, которые благодаря волокнистой поверхности удерживают больше загрязнителей.

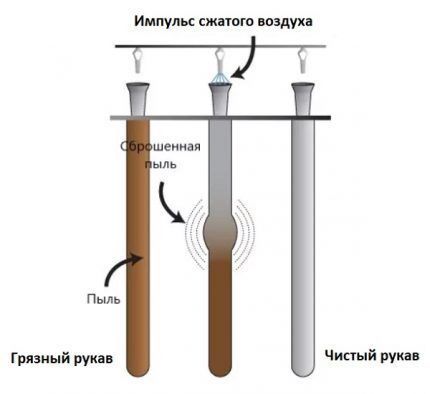

№4: Классификация по способу регенерации

Метод восстановления фильтров можно считать еще одной категорией классификации этих устройств. Регенерация рукавного узла является важным этапом работы конструкции, поэтому ей стоит уделить особое внимание.

Фактически регенерация представляет собой процесс очищения рукава от скопившейся грязи.

Процедура может осуществляться несколькими методами, выбор которых зависит от характера пыли:

- Виброочистка, в процессе которой рукав или батарея рукавов интенсивно встряхиваются, после чего частицы загрязнений падают в специальный бункер для последующего удаления. Из него пыль убирается с помощью системы пылетранспорта: винтового или пневматического конвейера, поворотного тамбура, скребковой цепи, шиберного или клапанного затвора.

- Импульсная продувка или пневмоочистка. Фильтр подвергается импульсной продувке или пневматической очистке с помощью обратного потока воздуха, который выбивает микрочастицы из пор.

- Комбинированная очистка. Батарея или одиночный рукав подвергаются комбинированному очищению, в процессе которого фильтр встряхивается и обдается потоками чистого воздуха.

Виброочистка может происходить не только автоматически: процесс регенерации порой осуществляется вручную благодаря специальной ручке и называется механическим очищением рукава.

Но чаще всего процесс регенерации осуществляется автоматически благодаря работе датчиков загрязнения, которые реагируют на количество собранного сора и определяют давление и пропускную способность рукава. Если давление на выходе конструкции падает, сенсор запускает процесс продувки или механизм встряхивания.

При низкой пылевой нагрузке в условиях неагрессивной среды на небольшом производственном участке полноценное функционирование рукавного фильтра может достигать и пяти лет, после истечения которых потребуется его плановая замена.

Особенности замены рукавного фильтра

Как и установка, замена пришедших в негодность фильтров осуществляется на основании проектной документации и условий, в которых функционирует очистительное устройство.

Учитывается множество ключевых факторов:

- пылевая нагрузка;

- дисперсность пыли и ее качества;

- характеристики рабочей среды;

- производительность самого фильтра;

- место монтажа;

- глубина очистки смеси и пр.

Если в батарее вышел из строя всего один рукав, можно отсечь его работу без замены. Для этого фильтр закупоривается на уровне трубной решетки. Удалять продувочную трубу или каркас при этом не нужно.

Если же узел требует полной замены, необходимо выполнить следующие действия:

- Перекройте заслонки на входе и выходе в отсек, если это предусмотрено конструктивными особенностями системы.

- Через смотровое окно снимите продувочную трубу, ведущую к заменяемому рукаву или батарее.

- Снимите каркас рукава.

- Удалите рукав из конструкции. Его можно поднять по трубной решетке либо сбросить в бункер для пыли. В последнем случае фильтр нужно будет удалить из отсека через смотровое окно.

- Установите новый рукав в обратном порядке. После подсоединения закрепите каркас, подведите продувочную трубу.

После мероприятий по замене необходимо провести пробный пуск оборудования, чтобы убедиться в его работоспособности.

Доверять замену лучше специализированной компании, работники которой имеют навыки и опыт по снятию и монтажу рукавных фильтров.

У нас на сайте есть также статья с подробной инструкцией по замене фильтра в приточной вентиляции.

Достоинства и недостатки приспособлений

Как и любое другое очистительное оборудование и системы, к примеру, аспирация, рукавный фильтр имеет свои особенности эксплуатации, в процессе которой выявляются характерные преимущества и недостатки системы.

Достоинств у подобного комплекса значительно больше, чем изъянов, поэтому рукавные фильтры широко применяются в различных сферах производства.

К неоспоримым плюсам рукавных фильтров можно отнести следующие особенности:

- Конструкция является универсальной, поэтому легко интегрируется в вентиляционную и очистительную системы разных производственных отраслей.

- Комплекс с рукавным фильтром легко встраивается в технологичную линию и малотребователен к объемам площади, необходимой для его обустройства.

- Степень очистки газовоздушной смеси достигает 90-99%, что является предельно высоким показателем для системы сухого очищения.

- Фильтрация происходит одинаково эффективно как при предельно низкой температуре воздуха, так и в условиях отапливаемого помещения.

- Управление комплексом является очень простым и может быть полностью автоматизировано.

- Плановая замена отработанных рукавных фильтров осуществляется раз в два-три года.

Кроме преимуществ рукавный фильтр имеет и незначительные недостатки. Главным из них является необходимость подвода сжатого воздуха в условиях фильтрации объемов воздуха более 150 м 3 в час.

Для определенных типов производства или агрессивных условий эксплуатации могут понадобиться фильтры из дорогостоящих материалов, например, стекловолокна или мета-арамида, которые более устойчивы к износу.

В системе вентиляции используются также и другие виды фильтров. Подробнее о воздушных и угольных системах фильтрации мы говорили в следующем материале.

Выводы и полезное видео по теме

Строение и принцип работы очистительной системы с рукавным фильтром наглядно показан на видео ниже:

Процесс испытания рукавов и механизм очищения фильтров продемонстрирован производителем очистительного оборудования:

Рукавный фильтр – один из самых простых и эффективных способов сухого очищения воздуха от пыли различного происхождения. Универсальную систему можно успешно интегрировать практически в любой технологический процесс, в ходе которого образуются большие объемы фильтрационной среды, требующей максимального удаления нежелательных взвесей. Рукава достаточно просты в замене, не требуют сложного или дорогого обслуживания. Поэтому владельцам производственных мощностей обязательно стоит присмотреться к подобному виду очищения отработанного воздуха.

Хотите дополнить изложенный выше материал полезными сведениями или рассказать об особенностях применения фильтров, исходя из личного опыта? Пишите свои замечания и дополнения, задавайте вопросы нашим экспертам – блок обратной связи расположен ниже.

Рукавный фильтр принцип работы

Рукавный фильтр: принцип работы, конструкция, характеристика, назначение

Назначение и функции агрегата

В рамках производственного цикла на вышеназванных предприятиях неизбежно загрязнение воздуха мелкими частицами обрабатываемого материала. Даже при условии активно функционирующей вентиляционной системы цех, в котором реализуется рабочий момент, невозможно очистить без специализированных установок. К такому оборудованию относится фильтр промышленный, в перечень основных задач которого входит избавление воздушной среды от пыли и технических примесей. Некоторые модификации также поддерживают функцию газоочистки. То есть выводят из рабочего участка производственные газы, испарения и дым. Поддерживают рукавные фильтрационные установки и функции более глубокой подготовки воздуха с точки зрения допустимости к безопасному нахождению людей в целевом помещении. Фильтры таких установок отличаются способностью обезораживания среды, дезинфекции и даже регуляции микроклиматических параметров.

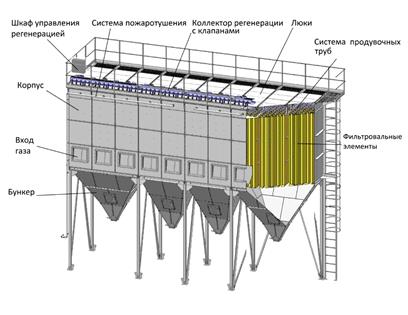

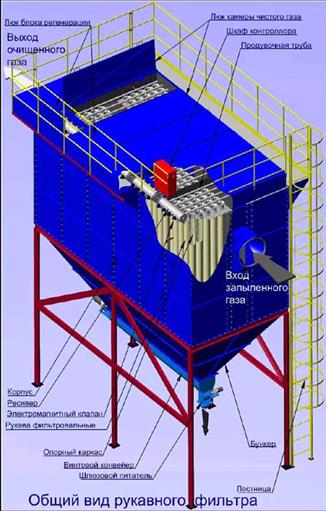

Конструкция рукавного фильтра

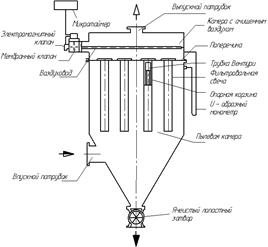

Агрегат формируется корпусом круглой или прямоугольной формы, бункерной основой и непосредственно рукавными каналами, реализующими фильтрацию.

Линии рукавов обычно подвешиваются внутри каркаса, а их работа регулируется специальными клапанами и приборами, которые управляют процессами регенерации.

В качестве материала для рукавов используют ткани из натуральных волокон, что способствует экологичности процесса очистки. Это может быть шерсть или хлопок.

Чем комплектуется рукавный фильтр?

В основную комплектацию производители обычно включают канал фильтрации, причем он может формироваться несколькими секциями.

Кроме того, агрегат снабжается ресивером для регуляции потоков сжатого воздуха, пневмоклапанами и контроллером.

Пылеулавливающее приспособление рукавного типа может дополняться средствами выгрузки бункера, вентилятором, обогревателями пневматических клапанов, системами пожаротушения и т. д.

Рукавные фильтры для аспирации и очистки воздуха

Преимущества рукавных фильтров NESTRO

Рукавные фильтры NESTRO позволяют предприятию экономить до 40% электроэнергии за счет возврата очищенного воздуха обратно в цех, обеспечивая при этом превосходный результат по очищению работающих станков от пыли, стружки, опилок и других сыпучих материалов. Основными преимуществами наших фильтров являются:

- Широкий диапазон мощностей: от 5 000 м3 до 500 000 м3, с возможностью расширения

- Расположение вентилятора за фильтровальной тканью

- Современные высокоэффективные вакуумные пылевые вентиляторы (внутри рукавного фильтра)

- Высокотехнологичные фильтровальные рукава: остаточная запыленность 0,1 мг/м3

- Низкий уровень шума

- Полная адаптация под потребности производства

- Различные варианты разгрузки (как ручные так и автоматические)

- Самоочистка рукавов с помощью импульсной продувки и вибровстряхивания

Рукавные фильтры по типу использования

Центральная аспирация

Позволяет собирать сыпучие отходы со всех станков в одном месте для их дальнейшей утилизации в полу- или полностью автоматическом режиме (при использовании рукавных фильтров с системой автоматической транспортировки и очистки). При этом, сам рукавный фильтр может располагаться как на улице, так и на крыше.

Локальная аспирация

Отличное решение для малых цехов или цехов, где нецелесообразно тянуть большой трубопровод: рукавный фильтр устанавливается в непосредственной близости от станка (рабочей зоны). Пылеуловители могут самоочищаться с помощью вибродвигателей или продувкой сжатым воздухом.

Принцип работы рукавного фильтра

Рукавные фильтры, в отличии от циклонов, имеют принцип работы пылесоса: очистка воздуха происходит с помощью специальной фильтровальной ткани. Эффективность рукавного фильтра крайне высока: воздух очищается на 99.99%. Именно это позволяет возвращать очищенный воздух в цех и экономить на обогреве. Устройство фильтра представляет собой сборный каркас, большая часть которого заполненный подвешенными фильтровальными рукавами (фильтрующий блок), через которые проходит воздух (снизу вверх). Каркас рукавного фильтра является герметичным, что позволяет устанавливать его как внутри здания, так и снаружи. Сначала грязный воздух попадает в сепарационную камеру, где проиходит отделение крупных кусков отходов и распределение потока по всей площади фильтровальных рукавов. Под рукавами (в грязной зоне) накапливается собранная пыль. Она удаляется вручную или автоматически в зависимости от модели рукавного фильтра. Над рукавами (в чистой зоне) располагается: система очистки, система пожаротушения и, как правило, блок вентиляторов. Лучший эффект достигается установкой нескольких вентиляторов в чистой зоне, однако, в некоторых системах аспирации вентилятор устанавливается перед фильтровальной тканью. Использование шумопоглощающих элементов в камере вентиляторов позволяет снизить уровень звукового давления до 64 — 68 Дб. Множество российских предприятий, находящихся близи жилых массивов, уже воспользовалось этим, решив свои проблемы с шумом. Также, все фильтры NESTRO оснащаются наружными лестницами, балконами и ревизионными дверцами для удобства контроля и эксплуатации. Все эти элементы представлены на схеме рукавного фильтра.

Чем комплектуется рукавный фильтр?

В основную комплектацию производители обычно включают канал фильтрации, причем он может формироваться несколькими секциями. Кроме того, агрегат снабжается ресивером для регуляции потоков сжатого воздуха, пневмоклапанами и контроллером. Дополнительные наборы комплектации не просто могут вносить в систему новые опции, но и радикально менять эксплуатационную направленность оборудования по нескольким характеристикам – разумеется, в рамках главной задачи очистки воздушной среды. Например, существуют кодификационные комплекты для применения в высокотемпературных условиях, а также наборы, повышающие взрывозащитные свойства установки. Но больше распространены универсальные вспомогательные устройства. В частности, пылеулавливающее приспособление рукавного типа может дополняться средствами выгрузки бункера, вентилятором, обогревателями пневматических клапанов, системами пожаротушения и т. д.

Эксплуатация рукавного фильтра

Рукавные фильтры NESTRO очень просты в эксплуатации. Автоматическая система управления способна не только включать и выключать систему аспирации, но и плавно регулировать её мощность благодаря частотным регуляторам, автоматическим шиберам и множественным датчикам. Затраты на обслуживание оборудования крайне малы. Срок службы фильтровальной ткани кратно увеличивается благодаря использованию импульсной очистки, даже при наличии пыли склонной к самослипанию. Очистка фильтра также может происходить без участия персонала. Безопасность во время эксплуатации рукавного фильтра достигается благодаря системам искрогашения, пожаротушения, работающим в автоматическом режиме.

Система регенерации

Регенерация рукавных фильтров обеспечивает их функционирование и автономный режим работы. Используется несколько систем регенерации, импульсная разновидность считается самой результативной и надежной. Она осуществляется при помощи сжатого воздуха, который предварительно очищается от пылевых и масляных загрязнений, с давлением не более 0,6 МПа. Данный процесс не требует остановки рабочего цикла и производится в автоматическом режиме. Используются два основных режима регенерации для производства фильтров, каждый из которых подбирается в зависимости от условий эксплуатации:

- Стандартный, при котором регенерация и очистка газа происходят одновременно.

- Режим для сложных условий применения. Он осуществляется после отключения одной из секций функционирующего устройства. Фильтр рукавный ФР в таком варианте исполнения может иметь возможность полного отключения каждой из секций с любой стороны, что упрощает замену фильтрующих элементов и проведение профилактических работ на функционирующем оборудовании.

Включение импульсной регенерации возможно по таймеру и диафанометру. Устройства с данным режимом составляют большую часть рынка. Также существует возможность изготовления оборудования в соответствии с особенностями производства, к примеру, изделий с механическим встряхиванием и обратным продувом.

Очистка рукавного фильтра

В рукавных фильтрах NESTRO применяются различные системы регенерация фильтровальной ткани. Самая простая — встряхивание фильтровальных рукавов с помощью вибромотора, расположенного в чистой зоне над рукавами. В таких фильтрах планка, на которой крепятся фильтровальные рукава закрепляется на виброопорах, что позволяет встряхивать блок вентилятооров отдельно от каркаса фильтра. Некоторые модели фильтров разворачивают поток воздуха в момент тряски. Это позволяет производить очистку выключив только часть фильтра.

Система очистки рукавных фильтров сжатым воздухом (импульсная продувка рукавного фильтра) обладает более высокой эффективностью очистки фильтровальной ткани. Для её работы в чистой зоне фильтра устанавливается ресивер со сжатым воздухом и сестемой форсунок, направленных внутрь фильтровальных рукавов. Прериодически происходит продвука фильтровальных рукавов импульсами сжатого воздуха. Отличительной особенностью таких фильтров является то, что фильтровальные рукава подвешиваются отверстием вверх: фильтрация происходит по внешней стороне рукава.

Разновидности

Ключевым отличием рукавных систем пылеудаления внутри сегмента является как раз технология регенерации, то есть очистки фильтрующего канала. Существует два метода выполнения этой операции – посредством импульсной продувки и механическим встряхиванием. Первый метод предполагает воздействие на поверхности канала сжатым воздухом, потоки которого генерируются импульсным клапаном с мембраной. В результате интенсивного и даже ударного воздействия направленной струей осуществляется продувка рукавных фильтров, избавляющая его волокна от осевших частиц пыли. Альтернативный вариант механической регенерации обеспечивается процессом вибровстряхивания. Агрегат создает сильные колебания, напрямую транслирующиеся рукавному каналу. Таким образом производится встряхивание фильтрующих тканей и, соответственно, их избавление от грязи.

Расчёт рукавного фильтра

Компания NESTRO занимается расчётом рукавных фильтров уже более 30 лет. Для подбора рукавного фильтра для очистки воздуха от пыли специалисты NESTRO учитывают:

- Виды станков, установленных на производстве и их режимы работы

- Тип обрабатываемого материала, его влажность, плотность и температуру

- Количество обрабатываемого материала

- Параметры воздуха

- Регион расположения заказчика

Эти и другие параметры позволяют прооизвести оптимальный расчёт харектеристик рукавного фильтра. Свяжитесь с нами и получите предварительный расчет уже сегодня.

Конструкция и устройство

Конструкция рукавного фильтра рассчитана на пропуск через него большого количества воздуха или газа, который направляется на батареи тканевых рукавов, задерживающих частицы загрязнений. В зависимости от типа установки рукава могут размещаться и горизонтально, чтобы через них проходило максимальное количество воздуха. Пылевые, сажевые и другие частицы забиваются в поры ткани и не проходят дальше, в направлении выходного отверстия для чистого воздуха.

Подавляющее большинство фильтров рукавного типа состоит нескольких блоков:

- корпус с фильтрующими элементами;

- входной (впускной) клапан для газовоздушной смеси;

- батареи рукавов или отдельные рукава на пути потока воздуха;

- выходной клапан с автоматикой для отслеживания давления;

- система регенерации — устройства для быстрой очистки рукавов от накопившейся пыли.

Благодаря простоте конструкции и способности эффективно перехватывать пыль, сажу и частично мелкие каплевидные загрязнения, система рукавных фильтров используется на производствах, где технологический процесс связан с постоянной утечкой мелких загрязнений и запылением воздуха.

Читать также: Hitachi 230 технические характеристики

Монтаж рукавного фильтра

Осуществление монтажа рукавного фильтра стоит доверять только квалифицированным специалистам. Несмотря на общую простоту конструкции, в рукавном фильтре есть множество мест на которые нужно обратить внимание при сборке. Непрофессиональный монтаж рукавного фильтра может привести к быстрому износу фильтровальной ткани, а так же неправильной работе в критических ситуациях. Это может спровоцировать пожар или взрыв внутри фильтра с его частичным или полным разрушением. Поэтому мы рекомендуем осуществлять монтаж под надзором сервисных инженеро NESTRO, ежегодно проходящих обучение на заводе NESTRO и следующих инструкции по сборке рукавного фильтра.

Реферат: Рукавные фильтры

Описание и принцип действия. Рукавные фильтры ФРСО компании «Ранком-Энерго»

Модельный ряд и габаритные чертежи

Регенерация рукавных фильтров.

Классификация рукавных фильтров по способу регенерации фильтровального материала

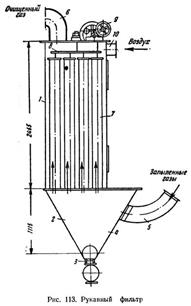

Общий вид рукавного фильтра

Схемы рукавного фильтра

Список использованной литературы

Рукавные фильтры — широко распространенные и эффективные аппараты пылеулавливания. Их применяют для отделения пыли от газов и воздуха (в том числе аспирационного) в различных отраслях промышленности: в черной и цветной металлургии, химической и нефтяной промышленности, промышленности строительных материалов, в текстильной, пищевой промышленности и т, д.

Рукавные фильтры представляют собой аппараты с корпусами прямоугольной или круглой формы. Внутри корпусов подвешены рукава диаметром от 100 до 300 мм, высотой от 0,5 до 10м. Фильтрация воздуха или газа осуществляется пропусканием запыленной среды через ткань рукава. Допустимая запыленность газа в технических характеристиках приведена при нормальных условиях. В рукавных фильтрах разной конструкции газ может перемещаться в направлении изнутри рукава наружу или наоборот. После того как на фильтрующей поверхности накопится слой пыли, гидравлическое сопротивление которого составляет предельно допустимую величину, производят регенерацию рукавов.

Описание и принцип действия. Рукавные фильтры ФРСО компании «Ранком-Энерго»

Назначение изделия

Рукавные фильтры (далее фильтры) типа ФРСО, разработанные и изготавливаемые нашей компанией предназначены для сухой очистки не взрывоопасных пылегазовоздушных выбросов промышленных предприятий. Фильтр может работать как под давлением, так и под разряжением. Соответственно фильтр может, устанавливается как на напоре, так и на всасе вентилятора (дымососа).

Преимущества ФРСО

· Корпус фильтра имеет модульную быстрособираемую конструкцию на болтовых соединениях не требующую специальных монтажных приспособлений и квалификации монтажников. Вес одного монтажного элемента не превышает 100кг, что позволяет в труднодоступных местах или стесненных условиях, произвести монтаж не используя ГПМ.

· Уменьшенная металлоемкость фильтра по сравнению с аналогами, что значительно снижает нагрузку на фундаменты.

· Общая компоновка фильтра. Фильтр имеет две стадии фильтрации; 1ст.- осадительная камера, 2-ст. фильтрующие рукава;

· Рукавный фильтр имеет рукава круглого сечения, расположенные на определенном расстоянии друг от друга, что создает преимущественно слабый поток газа в межрукавном пространстве по сравнению с плоскими рукавами. Это снижает возможность возврата пыли на поверхность материала при регенерации, и, как следствие, происходит улучшение эффекта регенерации.

· Осадительная камера оборудована устройством распределения потока и искрогашения.

· При необходимости в осадительной камере или перед фильтром может быть установлено устройство для улавливания смолообразных частиц и других вязких консистенций.

· Выход очищенного воздуха из камер «чистого» газа может быть выполнен как со стороны входа «грязного» газа, так и с противоположной стороны или с обеих сторон.

· Расчетное рабочее разряжение/давление внутри фильтра составляет 6500Па;

· Контроллер оборудован системой контроля и регулирования дифференциального перепада давления, задатчиком параметров времени импульса и времени между импульсами, контролирует состояние работы клапанов и др. возможности. Нормально функционирует при температуре окружающей среды -40…+55С без дополнительного обогрева.

· Электрообогрев пилотов клапанов позволяет работать при отрицательной температуре окружающего воздуха и появлении конденсата.

Комплектации

· фильтр в осадительной камере оборудуется распределителями газового потока, которые одновременно выполняют функцию искрогасителей;

· рукавные фильтр-элементы сделаны из нетканого иглопробивного материала круглого сечения для любых типов и видов газа с температурой до 250С;

· Насадка каркаса для рукавных фильтр-элементов могут быть оборудованы соплом «Вентури» для улучшения процесса регенерации;

· фильтр оборудуется системой распределения сжатого воздуха и фильтр-регулятором для его окончательной очистки и регулировки;

· управление режимом регенерации рукавов в автоматическом режиме осуществляет контроллер, который находится в отдельном шкафу, непосредственно на рабочей площадке фильтра. Напряжение питания контроллера 220VAC. Напряжение управления 220 VAC или 24 VAC/VAD;

· клапанная группа пилотов управления основными клапанами системы регенерации оборудована автоматическим электроподогревателем для работы в зимних условиях;

· фильтр комплектуется необходимой кабельной продукцией;

· пылесборный бункер под фильтром имеет три датчика уровня пыли (два для автоматизации процесса работы шнека или шлюза и один для аварийного контроля уровня пыли) и смотровой люк;

· камера чистого газа оборудована герметичными люками для замены фильтровальных элементов;

· в фильтре предусмотрено приспособление для пожаротушения (сухотруб);

· в базовой комплектации камера чистого газа имеет ограждения согласно установленным нормам и лестницей, по желанию заказчика оборудуется шатром с ручным тельфером для подъема и опускания грузов до 0,5т.;

· корпус фильтра может быть покрыт теплоизоляционными матами и металлопокрытием из профильного листа.

· фильтр в базовой комплектации располагается на металлических опорах, которые устанавливаются на железобетонные фундаменты;

Фильтр с ограждением

Фильтр с шатром

Модельный ряд и габаритные чертежи

Назначение изделия

Фильтры выпускаются модульной конструкции, что позволяет менять габариты, как по высоте, так и по длине. Один модуль это самостоятельная работоспособная секция. Отдельные секции компонуются в единую установку до10 штук в ряд.

Пример маркировки ФРСО-3/3500/***; где ФРСО — фильтр рукавный секционный однорядный, 3-количество секции, 3500-длина фильтровального элемента,***- дополнительные сведения или модификации.

Общий вид рукавного фильтра

Каждый вид ФРСО имеет пять типоразмеров длины рукавов- 1200,2400,3500,4700 и 5800мм.

Диаметр рукавов единообразен для любой модификации фильтра.

Выбор фильтра осуществляется в зависимости от расхода очищаемого газа, его температуры, физических и химических свойств, влажности, режима работы и др.

Регенерация рукавных фильтров

В процессе работы матерчатых фильтров происходит постепенное отложение пыли в порах фильтровального материала и на его поверхности. По мере роста слоя пыли растет и гидравлическое сопротивление аппарата. Если периодически не удалять пылевой слой с поверхности материала произойдет «запирание фильтра», т.е. тягодутьевой аппарат (обычно вентилятор) будет не в состоянии протягивать газ через забившуюся фильтровальную перегородку. В результате постепенного забивания, будет падать эффективность фильтра и, в конце концов, движение газа через фильтр прекратится.

Для поддержания фильтра в работоспособном состоянии необходимо периодически удалять пыль с поверхности фильтровального материала из пор.

Однако, как известно, оседающий на поверхности фильтровального материала слой пыли одновременно является фильтрующей средой, препятствующей проскоку наиболее мелких частиц пыли. Поэтому с фильтровального материала необходимо удалить не весь слой пыли, а только часть, чтобы обеспечить приемлемое гидравлическое сопротивление аппарата и сохранить его высокую эффективность пылеулавливания. Процесс удаления части пылевого слоя снаружи и изнутри фильтровальной перегородки в матерчатых фильтрах принято называть регенерацией, т.е. частичным восстановлением первоначальных свойств фильтровальной перегородки.

В промышленной эксплуатации в настоящее время находится много конструкций, систем, устройств для регенерации фильтровального материала.

пылегазоочистной рукавный фильтр регенерация

Классификация рукавных фильтров по способу регенерации фильтровального материала:

Механическое встряхивание

Механическое встряхивание это основной способы регенерации фильтровального материала. Он основан на сотрясении рукавов в вертикальном и или горизонтальном направлении. Достоинствами фильтров с механическим отряхиванием является стабильность удаления осадка пыли. В качестве основных недостатков следует отметить сложность встряхивающего механизма, который требует постоянного внимания обслуживающего персонала, истирание и изломы рукавов в одних и тех же местах, чувствительность системы к усадке и вытяжке рукавов, необходимость отключения фильтра или отдельной секции на время проведения регенерации.

Обратная продувка

Эффективный метод регенерации фильтровального материала путем обратной продувки очищенным газом или напорным воздухом. Обратная продувка, как правило, применяется в сочетании с другими способами: механическим встряхиванием, перекручиванием, вибрацией, покачиванием рукавов и др. Такие фильтры(фильтры ФРО) довольно эффективны, удобны в эксплуатации и обслуживании. Однако производительность их несколько снижена за счет подсоса воздуха в период регенерации фильтровального материала. Обратная продувка обычно сопровождается плавной деформацией фильтровального материала, которая не действует так отрицательно на волокна как, например, механическое отряхивание.

Импульсная продувка

Одним из наиболее эффективных способов регенерации фильтровального материала, который широко распространен в конструкциях каркасных фильтров, является импульсная продувка. Отечественные фильтры с импульсной продувкой типа ФРКИ, ФРИ, ФКИ нашли применение почти во всех отраслях промышленности. Фильтры с импульсной продувкой отличаются тем, что в их конструкции нет встряхивающих механизмов, дросселей и обдувочных вентиляторов.

Стремление к более компактному размещению фильтровального материала в рабочей камере фильтра привело к созданию одной из самых компактных компоновок — ячейковой или иначе так называемой сотовой компоновки. Фильтровальный элемент сотового фильтра состоит из ячеек для запыленного и очищенного газа. Ячейки для запыленного и чистого газа расположены в шахматном порядке. Образованы ячейки способом соединения фильтровального материала сшивкой или термической сваркой. Сшитый фильтровальный элемент растягивается на каркасе. Ячейки чистого и запыленного газа сообщаются между собой только через фильтровальный материал. По компактности размещения фильтровального материала сотовая структура во много раз превышает все существующие способы. Промышленные фильтры с сотовой компоновкой выпускаются под названием ФКИ (фильтр кассетный импульсный).

Большое разнообразие технологических процессов, требующих высокоэффективной очистки отходящих газов или улавливания высокодисперсной пыли вызвало необходимость разработки и производства специальных фильтров, предназначенных для конкретных условий применения. Так, например, специфика улавливания волокнистой пыли рукавными фильтрами несколько отлична от улавливания обычной пыли. Очистка взрывоопасных газов потребовала введения определенных конструктивных особенностей в аппараты фильтрации. В конструктивном оформлении матерчатые фильтры для очистки высокотемпературных газов отличаются и по применяемому фильтровальному материалу и по исполнению многих узлов и деталей от фильтров, предназначенных для очистки атмосферного воздуха. Для улавливания дорогостоящей пыли, ядовитых материалов требуются фильтры с повышенной гарантией от проскока их через фильтровальный материал. В одних случаях очистке подвергаются небольшие объемы газов, в других случаях необходимо очищать сотни тысяч и миллионы м 3 /ч.

Общий вид рукавного фильтра

Схемы рукавного фильтра

Таким образом, рукавные фильтры являются наиболее универсальным видом пылегазоочистного оборудования, поскольку способны надёжно и эффективно работать практически во всех выделяющих пыль технологических процессах. Рукавные фильтры способны работать непрерывно и не требуют постоянного обслуживания.

К универсальности рукавных фильтров можно так же отнести тот факт, что рукавный фильтр с заданными характеристиками можно изготовить в нескольких конструктивных исполнениях, с различными габаритными размерами. В большинстве случаев существует возможность подобрать (либо разработать) конструкцию рукавного фильтра, с учётом размеров и ограничений существующего места под установку фильтра.

Срок службы фильтрующих рукавов в рукавных фильтрах в среднем составляет 2-3 года, а в отдельных случаях может достигнуть 6-ти и более лет эффективной работы. Своевременная замена фильтрующих рукавов является гарантией эффективной работы рукавного фильтра, а появление более современных фильтрующих материалов позволяет обеспечить актуальность рукавного фильтра, — при снижении экологических норм по остаточной запылённости, в будущем.

Автономность работы и работоспособность рукавных фильтров обеспечивает система регенерации фильтрующих элементов.

Наиболее надёжной и эффективной системой регенерации фильтрующих элементов является импульсная регенерация.

Импульсная регенерация производится сжатым воздухом, предварительно осушенным и очищенным от масла, влаги и пыли, давлением 0,35-0,6 МПа. Расход сжатого воздуха подаваемого на регенерацию фильтроэлементов обычно не превышает 0,1% от объёма очищаемого газа. Регенерация фильтрующих элементов производится автоматически, без остановки рабочего цикла.

Рукавные фильтры — принцип работы, схема и устройство

В процессе производства и работы технологического оборудования часто возникают сложности с образованием пыли. Данная проблема не обошла стороной горнодобывающие, металлургические, цементные, мукомольные, химические производства и предприятия. Для сохранения здоровья рабочих, минимизации выбросов в атмосферу и продления срока службы станков и агрегатов необходимо очищать воздух и газы от пыли. Среди множества видов пылеулавливающего оборудования широкое применение, благодаря эффективности очистки и универсальным характеристикам, получили рукавные фильтры. В данном материале мы расскажем о принципах работы рукавных фильтров, основных технических характеристиках, схеме конструкции и устройстве. Также можно ознакомиться со статьей по рукавным фильтрам для очистки газов

Устройство и схема

Устройство рукавных фильтров их технические характеристики незначительно отличаются у разных производителей. Основные блоки и принципиальная схема конструкции состоит из следующих элементов:

- Камера грязного газа

- Камера чистого газа

- Корпус рукавного фильтра

- Монтажная плита (разделительная плита между чистой и грязной камерой)

- Фильтровальные рукава

- Система регенерации с ресиверами, пневмоклапанами, продувочными трубами

- Бункер с устройством выгрузки уловленной пыли и опорами

- Система автоматики управления

Конфигурация фильтра отличается в зависимости от условий эксплуатации и может быть дополнена площадками обслуживания, системой автоматической выгрузки бункера, пневмо или вибро системой сводообрушения бункера, системой аварийного подмеса наружнего воздуха для снижения температуры. В случае расположения оборудования на улице, во избежание образования конденсата на корпусе, фильтр оснащается обогревом пневмоклапанов и бункера, а так же теплоизоляцией.

Для фильтрации взрывоопасной пыли, например при производстве муки, цемента, угольных предприятиях, фильтры изготавливаются во взрывозащищенном исполнении. Взрывозащищенное исполнение рукавного фильтра предполагает использование фильтровальных рукавов с антистатическим покрытием, что предотвращает образование статического заряда на поверхности фильтрующего материала. Так же на корпусе фильтра устанавливаются взрыворазрывные мембраны, которые высвобождают избыточное давление в случае взрыва.

Фильтровальный материал рукавов подбирается исходя из особенностей фильтруемой среды, свойств и дисперсности пыли. Основные материалы, используемые в рукавных фильтрах: полиэстер (PE), мета-арамид (AR), полиимид (P84), стекловолокно (FG), политетрафторэтилен (PTFE), полиакрилонитрил (PAN), полифениленсульфид (PPS) и другие.

Принцип работы

Принцип работы рукавныйх фильтров основан на прохождении грязного воздуха через поры нетканного фильтрующего материала. Запыленный воздух по газоходу через входной патрубок попадает в камеру грязного газа и проходит через поверхность фильтровальных рукавов. Пыль оседает на фильтрующем материале, а очищенный воздух попадает в камеру чистого газа и затем удаляется из фильтра. По мере накопления пыли на поверхности фильтрующего материала возрастает сопротивление движению воздуха и снижается пропускная способность фильтровальных рукавов. Для очистки рукавов от уловленной пыли осуществляется их регенерация сжатым воздухом или вибровстряхиванием, в зависимости от метода регенерации рукавного фильтра. Сброшенная с рукавов пыль попадает в бункер накопитель и через устройство выгрузки удаляется. Подробнее про импульсную продувку рукавных фильтров.

Замена рукавных фильтров

Замена неисправных фильтров, как и монтаж новых, выполнятся в соответствии с проектной документацией и условиями эксплуатации очистительной системы.

При замене необходимо учесть следующее:

- плотность пыли;

- производительность фильтрующего устройства;

- место установки;

- качество и дисперсность пыли;

- параметры рабочей среды;

- степень очистки.

При выходе из строя одного рукава в батарее, существует возможность отключить его, не меняя. Для этого необходимо закупорить фильтр по уровню трубной решетки. Снимать каркас или продувочную трубку при этом не требуется.

Смена рукваного фильтра должна выполняться специалистами.

Рукавный фильтр нуждается в замене в случае, если наблюдается его полный износ или снижается эффективность регенерации. Если в стенках фильтра образовались сквозные отверстия, в этом случае замена выполняется раньше установленного времени. Когда же требуется полная замена узла, проводятся следующие действия:

- Перекрываются входные и выходные заслонки отсека в случае, если того требует конфигурация устройства;

- Через смотровой люк снимается продувочная труба, которая подведена к заменяемой части батареи.

- Отсоединяется каркас рукава;

- Рукав удаляется путем поднятия его по трубной решетке, либо опускания его в пылесборный бункер. В последнем варианте фильтр удаляется из отсека через смотровой люк;

- Новый рукав монтируется в обратном порядке. После присоединения закрепляется каркас, подключается продувочная трубка. После выполненной замены проводится пробный пуск устройства, чтобы проверить его исправность и функциональность.

Для замены фильтра лучше приглашать специализированную организацию, сотрудники которой имеют опыт проведения работ по обслуживанию рукавной системы фильтрации.

Преимущества и недостатки

Благодаря универсальности своей конструкции, а так же широкой опциональности рукавные фильтры имеют массу преимуществ и нашли широкое применение в различных отраслях. Одним из достоинств является то, что они легко встраиваются в технологическую линию, могут быть адаптированы под условия стесненных габаритов. Среди пылеуловителей сухого типа рукавные фильтры имеют наиболее высокую степень очистки – до 99%. Имеют сравнительно низкие эксплуатационные затраты, которые ограничиваются регламентной заменой фильтрующих рукавов один раз в 2-3 года (данный срок зависит от агрессивности среды, температуры и влажности) и периодической заменой пневмоклапанов. Рукавные фильтры могут так же эффективно функционировать в условиях суровой зимы с температурой наружного воздуха до -60С, как и в отапливаемом помещении, что можно отнести это к безусловным достоинствам.

При этом существуют и недостатки рукавных фильтров. Один из них это необходимость подвода сжатого воздуха, к которому имеются особые требования. Например для больших фильтров, обеспечивающих фильтрацию 150-200 тыс. м3/ч загрязненного газа, необходима подача сжатого воздуха в объеме 4000 л/мин. Для некоторых фильтров необходимо применение рукавов из мета-арамида, стекловолокна, полиимида и других дорогих материалов, от правильности подбора которых зависит срок их жизни. Ошибки в подборе фильтрующего материала влекут за собой значительное увеличение стоимости эксплуатации всего оборудования. Фильтровальный материал рукавов подбирается исходя из особенностей фильтруемой среды, свойств и дисперсности пыли. Основные материалы, используемые в рукавных фильтрах: полиэстер ( PE ), мета-арамид ( AR ), полиимид ( P 84), стекловолокно ( FG ), политетрафторэтилен ( PTFE ), полиакрилонитрил ( PAN ), полифениленсульфид ( PPS ) и другие.

Принцип работы рукавного фильтра

Рукавные фильтры

Рукавный фильтр – один из эффективнейших видов очистки сильнозапыленного воздуха. Чаще всего они используются в оборудовании для пылеудаления с тяжелыми условиями работы.

Для изготовления рукавных фильтров применяются материалы на основе полиэстера, полипропилена, полиамида, полиакрилнитрила, поливинилсульфида, арамида. Фильтры могут быть изготовлены с внутренней и наружной рабочей поверхностью.

Рукавные фильтры предназначены для очистки пылегазовоздушных потоков с температурой до +260 о С и исходной запыленностью до 100 г/м 3 . Запыленность на выходе после процесса фильтрации составляет не более 10 мг/м 3 , а чистота воздуха после очистки более 99%.

Рукавные фильтры относятся к пылеулавливающему оборудованию «сухого» типа. Они имеют более высокую эффективность очистки газов по сравнению с любыми видами электрофильтров и аппаратами мокрой очистки газов.

В качестве фильтрующих элементов в рукавных фильтрах используются рукава пошитые из нетканого иглопробивного материала.

Применяются фильтрующие рукава двух конструкций:

- круглой конструкции (Ø135 мм) для фильтров с вертикальным расположением рукавов;

- эллипсной конструкции, используются как для фильтров с горизонтальным, так и с вертикальным размещение фильтрующих рукавов.

Срок службы фильтрующих рукавов в рукавных фильтрах в среднем составляет 2-3 года, а в отдельных случаях может достигнуть 6-ти и более лет эффективной работы.

Автономность работы и работоспособность рукавных фильтров обеспечивает система регенерации фильтрующих элементов. Наиболее надёжной и эффективной системой регенерации фильтрующих элементов является импульсная регенерация.

Импульсная регенерация производится сжатым воздухом, предварительно осушенным и очищенным от масла, влаги и пыли, давлением 0,35-0,6 МПа. Расход сжатого воздуха подаваемого на регенерацию фильтроэлементов обычно не превышает 0,1% от объёма очищаемого газа. Регенерация фильтрующих элементов производится автоматически, без остановки рабочего цикла.

Импульсная регенерация может выставляться как по дифманометру (по перепаду давления), так и по таймеру.

Принцип работы рукавного фильтра

Рукавный фильтр состоит из корпуса прямоугольной или круглой формы, бункера, фильтровальных рукавов, которые подвешены внутри корпуса, специальных клапанов и устройства управления регенерации. Регенерацию рукавов проводят после предельного накопления величины пыли на фильтровальной поверхности рукава.

Рукавный фильтр универсален тем, что его конфигурация и габаритные размеры могут быть различны, с учетом размера рабочего места под рукавный фильтр.

Области применения:

Рукавные фильтры предназначены как для очистки дымовых газов, так и аспирационных выбросов предприятий различных отраслей промышленности:

- черной металлургии;

- цветной металлургии;

- производства строительных материалов;

- машиностроения;

- литейного производства;

- металлообработки;

- стекольной промышленности;

- химической промышленности;

- пищевой промышленности.

Скруббер Вентури — устройство для очистки газов от примесей. Работа его основана на дроблении воды турбулентным потоком газа, захвате каплями воды частиц пыли, коагуляции этих частиц с последующим осаждением в каплеуловителе инерционного типа.

Вентури-устройства используются уже более 100 лет для измерения расходов жидкости и в других приложениях. В 1949 году было обнаружено, что Вентури-устройства могут быть использованы для очистки газов от пыли.

Простейший скруббер Вентури включает трубу Вентури и прямоточный циклон..

Скруббер Вентури состоит из трёх секций: сужающейся секции, небольшой горловины, и расширяющейся секции.

Входящий поток газа поступает в сужающуюся секцию, и по мере того, как площадь поперечного сечения потока уменьшается, скорость газа увеличивается (согласно Уравнению Бернулли). В то же время, сбоку по патрубкам в сужающуюся секцию (или в горловину) поступает жидкость.

Поскольку газ вынужден двигаться с очень большими скоростями в небольшой горловине, то здесь наблюдается большая турбулентность потока газа. Эта турбулентность разбивает поток жидкости на очень большое количество очень мелких капель. Пыль, содержащаяся в газе, оседает на поверхности этих капель. Покидая горловину, газ, перемешанный с облаком мелких капель жидкости, переходит в расширяющуюся секцию, где скорость газа уменьшается, турбулентностть снижается и капли собираются в более крупные. На выходе из скруббера капли жидкости с адсорбированными на них частицами отделяются от потока газа.

Скрубберы Вентури могут быть использованы как для очистки газа от мелких частиц, так и для очистки от загрязнений в виде инородных газов. Однако они наиболее эффективны для очистки газа от частиц, чем для очистки от инородных газов.

Рукавные фильтры

для газоочистки

Наиболее результативным методом очистки промышленных газов или воздуха от тонкодисперсной пыли является на сегодняшний день фильтрация.

Рукавный фильтр — это основное решение, которое позволяет эффективно решать вопросы экологической безопасности для систем с высокой концентрацией пылевых частиц.

Такой способ — наиболее совершенный для больших объемов выбросов и представляется неотъемлемым этапом в различных технологических процессах.

Область применения

Благодаря несложной конструкции, промышленный рукавный фильтр для аспирации и очистки воздуха может быть интегрирован в комплексы производственного оборудования или использоваться локально. Их применение предусматривает сухую фильтрацию и отлично вписывается в:

изготовление строительных материалов сухим способом;

производстве порошковых полимеров;

очистке сварочных газов;

окраске порошковой окраски;

деревообрабатывающем и мебельном производствах;

получении муки и переработки зерновых культур.

Установка рукавных фильтров для промышленности обязательна по условиям охраны труда и экологическим нормам, нацелена на устранение мельчайших частиц газовоздушных взвесей. Их подбор зависит от рабочей температуры газовой среды, свойств частиц пыли, площади помещения и производительности.

Принцип работы рукавного фильтра

Это сравнительно несложная конструкция. Она может быть частью любой внутренней вентиляции, которая очищает запыленный воздух и возвращает его в помещение. Или автономной системой полной очистки перед сбросом наружу.

Как работает рукавный фильтр?

Схема и принцип работы рукавного фильтра представлены выше. Устройство рассчитывается на пропускание значительного объема загрязненных газов или воздуха. Предварительно воздухопоток поступает в циклон, где оседают крупная фракция. Потом двигается сквозь впускной клапан внутрь системы. Там частицы пыли или сажи задерживаются на плоскости фильтра из тканой или нетканой основы.

Рукавный фильтр может быть одиночной конструкцией. Но более эффективной считаются батареи. Далее воздух выходит через выходной клапан, который оборудован автоматической системой регулировки выпускного давления. Степень очистки рукавного фильтра зависит от различных факторов и достигать 90-99,9%.

Таким образом применение такой конструкции позволяет выполнять следующие задачи:

- высококачественная очистка воздушной смеси от загрязнений;

- регулирование количества и давления выходящего очищенного воздуха;

- создание равномерного пылевого наполнения.

Вредные аэровзвеси задерживаются конструкцией рукава и удаляются механическим встряхиванием в процессе регенерации.

Устройство рукавного фильтра

Очистные устройства собираются из отдельных узлов. По своей конструкции они не сложные. В зависимости от механизма действия рукавного фильтра его конструкция содержит следующие модули:

- остов фильтровальных узлов;

- распределительные камеры для загрязненного и чистого воздуха;

- фильтровальный рукав или их совокупность, находящихся на пути движения загрязненного газовоздушного потока;

- входной клапан воздушного потока;

- выпускной клапан с газорегулятором давления выходящего потока;

- комплекс управления регенерацией рукавных фильтров;

- сборочный бункер для пыли и опорные конструкции.

Сам рукав производят из различных марок и типов тканей, отбор которых обусловлен особенностями возникающих загрязнителей. Рукавные фильтры для очистки от пыли изготавливаются из нетканых иглопробивных материалов на основе:

- полипропилена (PP);

- полиэстера (PE);

- мета-арамида, Номекса (Nomex);

- стекловолокна (FG);

- полиимида (P84);

- полифениленсульфида (PPS);

- политетрафторэтилена, тефлона (PTFE).

Такие нетканые объемные материалы с однотипным микропористым строением могут удерживать большее количество загрязняющих частиц.

Виды рукавных фильтров

Различают ряд разновидностей рукавных фильтров для аспирации по типу корпуса: круглые/плоские и квадратные/прямоугольные.

Они разнятся с учетом того, под разрежением или напором они работают. Напорные рукавные фильтры для газа — это тканевые цилиндры, которые усилили антиколлапсными кольцами по всей длине, вставленными в сам материал. Либо одетые на металлический проволочный каркас.

Устройство рукавного фильтра, действующего под разрежением — это цилиндры из плотной ткани. У них имеется дно и горловина различного строения с учетом конструкции крепежа к корпусу рукавного фильтра, на который их устанавливается. Каркас нужен для увеличения рабочей площади и объема, предотвращения схлопывания ткани. Фильтры с круглыми каркасами используют на производствах с высокой степенью запыленности.

На фото представлено устройство круглых рукавных фильтров очистки воздуха.

.png)

Фильтр воздушный рукавный плоский имеет одно преимущество. Он занимает меньше места в установке, что позволяет делать ее менее габаритной. Основой рукавного фильтра является сама ткань, от правильного подбора марки которой зависит эффективность действия всей установки.

При выборе ткани следует учитывать ряд технических характеристик:

Воздушная проницаемость. Это показатель количества проходимого через ткань запыленного воздуха. Для различных производств она существенно различается.

Плотность материала (масса 1 кв.м). При увеличении плотности увеличивается степень улавливания частиц.

Эксплуатационная температура. Этот параметр позволяет определиться с тканью в зависимости от температурных характеристик процесса. Они могут быть низкотемпературными (до 100C°) и высокотемпературными (кратковременно до 300C°).

Устойчивость к агрессивным средам. Параметр учитывает эксплуатацию фильтра для химически активных частиц.

Необходимый размер задерживаемых частиц. На различных производствах образуются различные по калибру загрязнения, которые необходимо эффективно улавливать. Они могут быть от 1 мкм и до 20-50 мкм и более.

Регенерация ткани. Этот показатель определяет возможности восстановления улавливающей способности после очистки.

Влаго-, маслостойкость, антистатичность.

Сюда же входят пункты индивидуальных особенностей: температура образования точки росы и уровень влажности; взрыво- и пожароопасность; насыщенность и токсичность образующейся пыли.

Классификация систем рукавных фильтров

Установки с системами рукавных фильтров для аспирации могут иметь различное исполнение. Самые востребованные из них:

с горизонтально расположенным фильтрующим элементом, обслуживание которых производится со специальных площадок;

с вертикальным расположением воздушных рукавных фильтров;

циклонные системы с сепараторами в корпусах круглой формы;

специальные компактные устройства, оборудованные гофрированными рукавными фильтрами для пыли;

высокопроизводительные установки, гарантирующие прокачку большого объема воздуха с глубоким очищением.

Индивидуально для отдельного производства рассчитывается собственная концепция, где учитываются все требования.

.png)

На фото представлена установка уличного исполнения. При работе рукавного фильтра для газов на воздухе следует утеплять корпус, подогревать бункера и регенерационной системы. От атмосферных осадков дополнительно необходимо сооружение защитных укрытий.

Система регенерации

По мере нарастания налета загрязняющих частиц уменьшается пропускная способность, продуктивность и эффективность рукавного фильтра, увеличивается сопротивление движению воздуха фильтрующего материала. Для их предотвращения прибегают к регулярным чисткам фильтрующих каналов. Разработаны и успешно применяются на практике несколько схем:

аэродинамическое встряхивание или восстановление при помощи импульсной или возвратной продувки рукавного фильтра сжатым воздухом;

Настроить режим очищения можно с помощью таймера, подающего сигнал через заданный промежуток времени. Другой способ осуществляется через показания датчика, фиксирующего существенное падение давления и производительности. Для вибрирования пользуют: звуковые волны, механическое встряхивание. При помощи установленных вибраторов с частотой воздействия порядка 15…25 Гц загрязнение опускается в приемный бункер.

Схема обратной продувки рукавного фильтра состоит в интенсивном воздействии чистым воздухом. При импульсной продувке малые порции сжатого воздуха выдаются прерывисто (импульсами). Это создает вибрацию рукава. Длительность импульса — 0,1…2 секунды. Частота зависит от характера изменения сопротивления мешочного фильтра. Происходит самоочищение. Большое значение при таком способе имеет влажность сжатого воздуха. Перед подачей его необходимо высушить в специальной установке. При комбинированном способе применяются несколько видов регенерации.

Через определенный промежуток времени и количество регенераций залипшее количество загрязнения в фильтровальном материале стабилизируется, что отвечает остаточному сопротивлению материала. Это значение зависит от ряда аспирационных показателей: фильтрующей ткани, параметров и свойств загрязняющих частиц, влагосодержания газов, способов регенерации.

.png)

На фото представлены такие установки импульсного действия. Предпочтением аэродинамической регенерации над механической является то, что при регенерации работу рукавного фильтра для газа можно не останавливать. Это позволяет работать круглосуточно, а концентрация запыленности может достигать до 55 г/м3.

Чтобы выгрузить скопившиеся загрязнения, используют несколько способов. К наиболее производительным очистителям относят пневмотранспорт, который устанавливают сразу для несколько бункеров. Его функционирование не требует остановки рукавных фильтров. Он работает от своего вентилятора. Выгрузка происходит через шлюзовой перегрузчик, работа которого не нарушает герметичности аппарата. Другие способы требуют остановки работы фильтрационной системы и имеют неудобство в виде вероятного зависания скопившихся в бункере отходов.

Смену рукавного фильтра выполняют вследствие утраты им своих фильтрующих свойств, что во многих случаях происходит раз в 3 года. При работе в слабоагрессивной среде с невысокой концентрацией загрязнений период эксплуатации может доходить до 6-7 лет.

Достоинства и недостатки установок с рукавными фильтрами для пыли

Из-за простоты исполнения и возможность применения разнообразного сопутствующего оборудования, установки с рукавными фильтрами для воздуха нашли широкое применение. А особенности эксплуатации их на различных производствах проявили характерные преимущества и недостатки. Достоинства заметно преобладают над выявленными изъянами. К бесспорным плюсам можно отнести:

Универсальность конструкции, что легко позволяет интегрировать ее в различных отраслях.

Высокая степень очистки (при правильном подборе параметров и марки ткани), которая достигает 90-99% и является предельно высокой для систем сухой очистки.

Фильтрация происходит с одинаковой эффективностью при различных климатических и температурных условиях.

Простота установки позволяет полностью автоматизировать обслуживание.

Плановая замена отработанных рукавных фильтров для очистки воздуха от пыли предусмотрена раз в несколько лет.

К недостаткам можно отнести подбор специальных дорогостоящих видов тканей для определенных или агрессивных процессов. Другим условным недостатком считают обязательность подведение сжатого воздуха для установок с производительностью свыше 150 м3/ч.

Рукавные воздушные фильтры – надёжное и долговечное оснащение, гарантирующее высокую степень очистки воздуха. Их универсальность проявляется в возможности действовать при различных условиях с одинаковой эффективностью на разных производствах.

Особенности, преимущества и принцип работы рукавных фильтров

Рукавный фильтр для систем вентиляции и очистки воздуха представляет собой одно из наиболее эффективных устройств, способных перехватывать загрязняющие частицы и использоваться для очистки газов и газовых смесей. Оборудование может использоваться и как часть системы внутренней вентиляции, возвращающей воздух в помещения, и для удаления пылевых загрязнений из воздуха, направляемого из зданий.

Устройство и принцип работы рукавного фильтра позволяют воспользоваться рядом функциональных и технологических преимуществ:

- простота монтажа и эксплуатации системы очистки воздуха;

- возможность непрерывной работы в составе системы вентиляции;

- простое обслуживание и минимальные затраты на поддержание работоспособности;

- эффективная очистка воздуха от загрязнений с одновременной и циклической очисткой фильтра от накопленного материала.

Этими преимуществами объясняется распространенность рукавных фильтров в промышленности. Перехватить и удалить из воздуха частицы загрязнений размером от 0,1 до 100 микрометров в режиме циркуляции или вывода — это возможность обеспечить поддержание безопасного режима работы и снижения нагрузки на окружающую среду.

Конструкция и устройство

Конструкция рукавного фильтра рассчитана на пропуск через него большого количества воздуха или газа, который направляется на батареи тканевых рукавов, задерживающих частицы загрязнений. В зависимости от типа установки рукава могут размещаться и горизонтально, чтобы через них проходило максимальное количество воздуха. Пылевые, сажевые и другие частицы забиваются в поры ткани и не проходят дальше, в направлении выходного отверстия для чистого воздуха.

Подавляющее большинство фильтров рукавного типа состоит нескольких блоков:

- корпус с фильтрующими элементами;

- входной (впускной) клапан для газовоздушной смеси;

- батареи рукавов или отдельные рукава на пути потока воздуха;

- выходной клапан с автоматикой для отслеживания давления;

- система регенерации — устройства для быстрой очистки рукавов от накопившейся пыли.

Благодаря простоте конструкции и способности эффективно перехватывать пыль, сажу и частично мелкие каплевидные загрязнения, система рукавных фильтров используется на производствах, где технологический процесс связан с постоянной утечкой мелких загрязнений и запылением воздуха.

Области применения и особенности эксплуатации

Необходимость постоянной очистки воздуха от большого количества мелких частиц материалов и продуктов испытывает большой круг производств. Поэтому системы рукавных фильтров распространены:

- в химической и пищевой промышленности;

- на предприятиях горнорудного и обогатительного производства;

- на литейном производстве, в металлургии, в цехах, где производится доработка чугуна дробометными машинами;

- на мелькомбинатах, элеваторах и других предприятиях, где переработка и хранение сырья остается источником пыли;

- на производственных участках и в окрасочных цехах.

В зависимости от требований по чистоте воздуха и особенностей технологических процессов, рукавные фильтры могут оснащаться рукавами из разных материалов — это и натуральные, и синтетические тканые и нетканые полотнища, свернутые в рукава. Эффективность очистки воздуха от определенных типов загрязнений может быть повышена при использовании пористых материалов или тканей с выделяющимися волокнами, байки и ее синтетических аналогов.

Устройство рукава позволяет крепить его разными способами: на кольцо с подворотом ткани, на пружинные элементы, на хомуты. Как правило, срок службы одного рукава исчисляется несколькими годами. При отсутствии в воздухе агрессивных загрязнений, разрушающих структуру ткани, система регенерации вполне справляется со своей задачи и поддерживает пропускную способность рукавов в течение всего цикла эксплуатации.

Регенерация рукавов фильтра

Очистка рукавного фильтра — регенерация рукавов — может работать с использованием двух принципов воздействия на скопившиеся частицы. В зависимости от того, как поведет себя пыль различного происхождения, возможно ее удаление двумя основными способами:

- интенсивное встряхивание рукава или батареи, при котором частицы осыпаются вниз и направляются в бункер для удаления;

- импульсная продувка рукава или батареи обратным током воздуха или газовоздушной смеси, «выбивающим» частицы из пор ткани.

В отдельных системах фильтрации может использоваться комбинированное воздействие, но это не всегда эффективно, выбор решения зависит от особенностей производства и свойств загрязняющих частиц.

Регенерация рукавов фильтра включается автоматически — по мере накопления пыли на поверхности рукава его пропускная способность снижается, давление воздуха на выходе падает, и датчик-система реагирует активацией обратного продува или механизма встряхивания. Наиболее эффективной является батарейная компоновка — в активной зоне фильтра находится три рукава, один из которых регенерируется, а два продолжают работу в режиме очистки.

Эффективность и производительность рукавных фильтров

Общая конструкция и принцип работы рукавной системы очистки воздуха позволяют организовать последовательный процесс. Несколько батарей или рукавов устанавливаются последовательно, перехватывая загрязнения разного типа. Если учесть, что такая система обычно монтируется на этапе механической очистки воздуха, то ее эффективность определяет успешность применения всего комплекса средств очистки воздуха в производственных помещениях.

Рукава для фильтров изготавливаются на специализированных предприятиях и являются унифицированными деталями. Их можно подобрать по пропускной способности, степени очистки, размерам фильтрующих пор и волокон, конструкции элемента крепления.

Рукавный фильтр: принцип работы, описание, конструкция, устройство

Война с пылью велась тысячи лет. В начале развития культуры общество осознало, что уплотнённый текстильный материал обладает отличными характеристиками в отношении включения пыли и песка.

На пороге механической обработки количество твёрдых остатков значительной дисперсии быстро увеличивалось, и были изобретены многочисленные технологии, приборы и устройства, целью которых было уменьшение выбросов пыли, за счёт внутреннего всасывания или абсолютной фильтрации.

Наряду с этим были усовершенствованы фильтрующие материалы. На смену ватной марле и байке, пришли нетканые материалы иглопробивного, термического и химического производства.

Все это, вместе взятое, привело к формированию таких единиц, как рукавные фильтры ( https://rukavnie-filtri.ru/ ), которые сегодня широко популярны абсолютно во всех отраслях промышленности, которые имеют мелко дисперсные взвеси или лёгкие суспензии.

Рукавные фильтры предусмотрены для улавливания жёстких частиц в газах разных производств (обжигание, электроплавка, механическая обработка, пересыпка и т.д.) Все фильтры сконструированы с наименее допустимым аэродинамическим противодействием.

Рукавные пылеуловители показывают высокий коэффициент полезного действия очистки высокозапылённых сфер в металлургии, обрабатывающей и промышляющей индустрии, на АБЗ, цементных производствах, кирпичных заводах и большом количестве иных промышленных зон и цехов.

Внешний вид и размеры аппаратов имеют все шансы значительно отличаться. Однако, за пределами зависимости от выполнения, ориентации, вида и материала мешков, любой рукавный пылеулавливатель подразумевает присутствие следующих конструкций.

Уловленная в ходе деятельности пыль, осаждается на внешней плоскости фильтровальных компонентов. После увеличения аэродинамического противодействия фильтра выше конкретной степени, фильтровальные компоненты регенерируются импульсами сдавленного воздуха. Восстановление совершается в режиме online, без отключения секций.

Исчезающая степень запыленности может быть меньше 5 мг/м 3 .

Согласно пожеланию клиента, фильтры комплектуются площадками сервиса, но кроме того вспомогательным дополнительным оснащением и КИП. Также, в особых случаях, есть возможность, что все фильтры будут произведены во взрывозащищённом выполнении, и собраны с компонентами взрывозащиты.