Сопло для пескоструя: правила выбора и изготовление своими руками

Как выбрать сопло для пескоструйного пистолета?

Итак, попробуем разобраться какое сопло нужно для пескоструйной обработки.

На рынке существует достаточно широкий ассортимент различных пескоструйных пистолетов, но не всегда есть возможность приобрести их. Если дома есть компрессор, то собрать самодельный пневматический пистолет для абразивной шлифовки не составит особого труда. Главное при этом – это найти хорошее сопло.

Для того, чтобы разобраться, что такое сопло, рассмотрим как работает пистолет. Сама конструкция составляется из нескольких важных деталей: это пневмогенератор, который качает воздух; рукава, по которым поступает абразивное вещество, сам автомат для включения подачи воздуха и распылитель – который формирует давление подачи.

Если проводить обзор пескоструйных пистолетов, то мы заметим, что они используют разные виды сопел.

При самостоятельном изготовлении механизма правильно выбранное сопло позволяет адаптировать устройство под любые шлифовальной работы, включая работу над деликатными материалами и грубую работу по очистке стен от штукатурки, бетона и песка.

К примеру, его можно применять для снятия старой краски, особенно это актуально для киосков, гаражей и других металлических конструкций, где есть труднодоступные участки, которые сложно обработать вручную. Применяется оборудование и для чистки загрязнений или ржи, обезжиривание металла для его дальнейшей обработки.

Главная задача, которую выполняет сопло – это сжатие потока абразива до формирования насыщенного потока, способного воздействовать с разной степенью жесткости на поверхность.

Распылительные наконечники классифицируют в зависимости от поверхностей, на которые планируется воздействовать шлифовальным веществом. К примеру, если необходимо обрабатывать узкие поверхности – углы – то используются распылители с ровным поперечником по всей высоте.

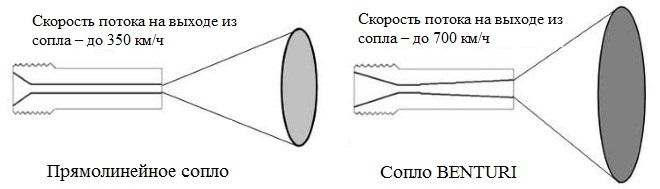

Если же необходимо использовать пескоструйный пистолет для очистки больших поверхностей (стен, гаражей), то на выходе калибр будет больше, чем на входе. Последнее сопло имеет название «Вентури». Такой дизайн сопла разработан дизайнерами более 70-ти лет назад, он широко применяется в разных инженерных отраслях.

Как работает пистолет

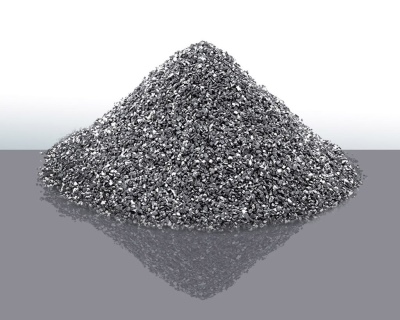

Обработка песком предполагает собой воздействие на различные плоскости при помощи специальных абразивных веществ. Ими может быть песок, стеклянные шарики, шары из металла, карбид кремния и даже сода. Выбирают абразив в зависимости от материала, который необходимо очистить и отшлифовать.

Перед тем, как начинать обработку, абразив помещается в специальную емкость (или бункер). С данной емкости по шлангу под большим давлением подает воздух из компрессора, который создавая пустое пространство, всасывает шлифовальное вещество в шланг и перемещает его с большой скоростью к пистолету. Пистолет выполняет функцию остановки и подачи песка, а распылительный элемент пистолета формирует струю абразива.

Как работает схема пескоструйной обработки

Пескоструйные аппараты могут работать с разными видами абразива. Именно от них зависит и выбор сопел. Его выбирают с учетом диаметра и типа отверстия в зависимости от площади, на которую необходимо воздействовать, а также длины и материалов изготовления в зависимости от вида абразива.

Какую роль играет диаметр распылителя в обработке песком

Калибр отверстия в распылителе необходимо выбирать исходят из марки пистолета. Производители разных пистолетов предусматривают возможность монтажа разных видов сопел, поэтому на рынке можно найти много разных вариантов.

Мощность струи абразива напрямую зависит от объема воздуха, который способен в один момент проводиться сквозь отверстие. Учитывая этот факт, для того чтобы увеличить мощность оборудование, необходимо поставить сопло с большим диаметром.

Если поперечник отверстия составляет 6 мм, и допустить, что мощность составляет 100%, то при калибре в:

• 8мм мощность растет на 57%

• 9,4мм — рост мощности на 120%

• 11 мм – рост мощности на 220%.

Максимальный диаметр в полдюйма или 12,5мм дает возможность увеличить первоначальную мощность в 4 раза.

Первоначальный диаметр в 6 мм способен подавать абразив со скоростью в 30 кубических метров в час. Если вы не планируете изготавливать сопла своими руками, а хотите приобрести из в специализированных магазинах, то существует стандартные диаметры сопел от шести до двенадцати миллиметров.

Длина сопла – на что она влияет

Данный параметр позволяет влиять на глубины работы оборудования. То есть в зависимости от степени покрытия грязью, краской, лаками, ржой, выбирается более короткие или длинные распылителя.

Например, самые маленькие сопла на 7-8 сантиметров предназначены для работ, которые не имеют сильного уровня загрязнений. Если же необходимо снять ржавчину или очистить конструкцию металла — используют сопла длиной до 20 см. Короткие распылители используются для очистки труднодоступных мест.

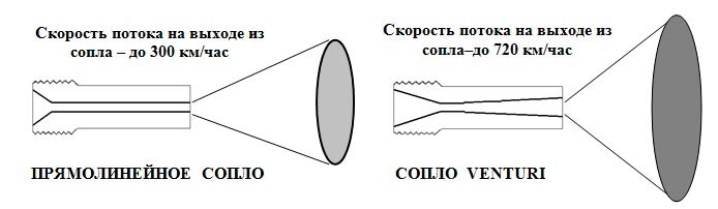

Размер сопла может быть не одинаковым на входе и выходе. Если он имеет одну и ту же толщину, то такое сопло может разгонять воздух вместе с абразивом до скорости более трехсот км в час. Если же используются сопла с уже упомянутым выше каналом Venturi, то такие могут развивать скорость подачи абразива более семисот км в час.

Если используются сопла с внутренними отверстиями, то растет производительность такого оборудования, оно способно за единицу времени обрабатывать значительно большие поверхности. Необходимо обозначить, что стандартные сопла с одинаковым диаметром по всей длине можно изготовить собственноручно. Вентури же сделать не получится, поскольку для него потребуется специальное оборудование.

Как сделать сопла своими руками

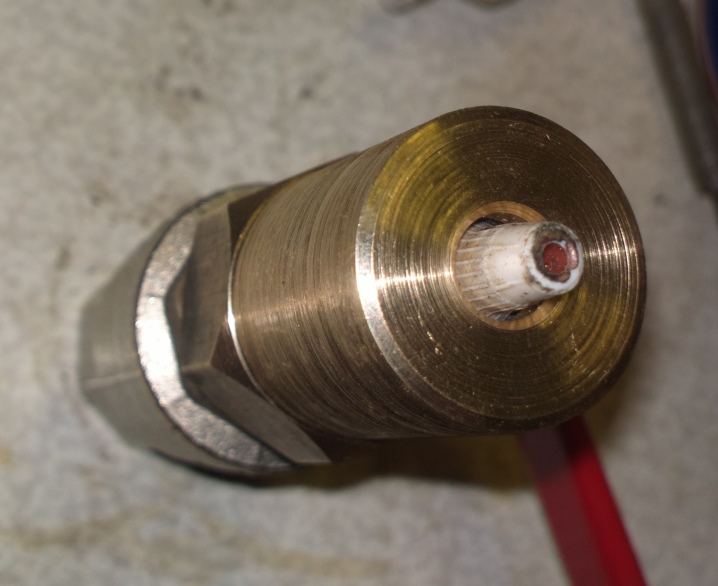

Вне промышленных условий сопла легко можно сделать используя свечи для зажигания. Для того, чтобы получить керамический элемент, достаточно вынуть из свечи металлический электрод.

На что влияет материал изготовления сопел

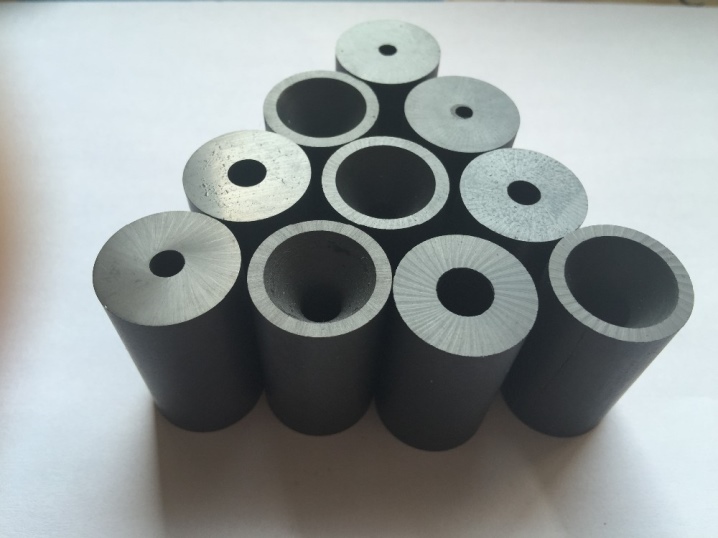

Керамический материал – такие сопла легко можно сделать дома, из обычных свечей зажиганий. Такие сопла можно использовать в течение одного или двух часов, после чего они ломаются.

Чугун – такие распылители льются на заводах, они могут работать до 8-ми часов.

Карбид вольфрама – этот металл позволяет использовать его в течение 300 часов.

Самые стойкие сопла изготавливаются из бинарного соединения бора с углеродом. Это профессиональное оборудование, которое можно эксплуатировать в течение тысячи часов.

В зависимости от абразивного материала, работоспособность распылителя может быть увеличена или уменьшена. К примеру, если в качестве травильного вещества используются металлические шарики, то период использования сопла можно сокращать до 3-х раз. Керамика для такого абразива не используется.

Как выбрать сопло для пескоструйной обработки

Конечно же, цена на сопла играет немаловажную роль. Чем выше цена – тем долговечнее будет оборудование. Если же планируется использование пескоструйного оборудования для мелких и нерегулярных домашних работ, то можно покупать недорогие керамические сопла. Так же для бытовых потребностей подойдут сопла из чугуна.

Если же говорить о сложных работах, в которых применяются твердые абразивы, то для них потребуется профессиональное оборудование и сопла из карбида бора или карбида вольфрама. Конечно же, они будут стоить значительно дороже, но только таким образом можно будет провести обработку сложных поверхностей.

Широкий ассортимент пескоструйных пистолетов, представленных на современном рынке, затрудняет выбор по-настоящему качественного и эффективного инструмента. В связи с этим многие мастера собирают пистолет для пескоструйной обработки поверхностей самостоятельно. Имея в наличии все необходимые комплектующие, можно без особого труда соорудить пневматический пистолет.

Сопло – важная составляющая пескоструйного пистолета

Важной частью пистолета для пескоструйной обработки является сопло. От его правильного выбора зависит производительность устройства, скорость и качество работы. Именно сопло формирует поток воздушно-абразивной смеси, который воздействует на обрабатываемую поверхность.

Сопло выбирается в зависимости от степени загрязнения поверхности и объема предполагаемых работ. Большим спросом пользуются изделия с зауженной серединой частью, с помощью которых значительно ускоряется процесс работы. Благодаря этому можно обрабатывать большие поверхности. Сопла, имеющие постоянный внутренний диаметр, используются для обработки небольших узких поверхностей.

Диаметр сопла выбирается исходя из типа пистолета, но конструкция большинства моделей позволяет устанавливать практически любые распылители. Мощность потока напрямую зависит от диаметра сопла. Чем больше диаметр отверстия, тем мощнее поток.

Такой параметр, как длина сопла, влияет на глубину работы пескоструйного оборудования. Маленькие сопла применяются для удаления небольших загрязнений, а большие – для более серьезных работ, связанных с очисткой поверхности от ржавчины, окалины и остатков лакокрасочных материалов.

Важное значение имеет материал, из которого изготовлено сопло, так как именно эта деталь больше всего контактирует с абразивными материалами и поддается их негативному воздействию.

Оборудование, купленное по низкой цене, может не всегда оправдать ожидания своего владельца. Более высокая стоимость свидетельствует о хорошем качестве сопла.

Сопло для пескоструйного аппарата. Как найти самое долговечное?

Качественная поверхностная очистка металлических поверхностей концентрированной струёй песка невозможна, если неверно определены параметры сопла – выходной части устройства. Сопло для пескоструйного аппарата – самая быстроизнашивающийся его деталь, долговечность которой, в зависимости от материала и расхода воздушно-песчаной смеси, не превышает 800…1000 часов, если учесть что оно правильно подобрано. О выборе, сегодня, и пойдёт речь в нашей статье.

Качественная поверхностная очистка металлических поверхностей концентрированной струёй песка невозможна, если неверно определены параметры сопла – выходной части устройства. Сопло для пескоструйного аппарата – самая быстроизнашивающийся его деталь, долговечность которой, в зависимости от материала и расхода воздушно-песчаной смеси, не превышает 800…1000 часов, если учесть что оно правильно подобрано. О выборе, сегодня, и пойдёт речь в нашей статье.

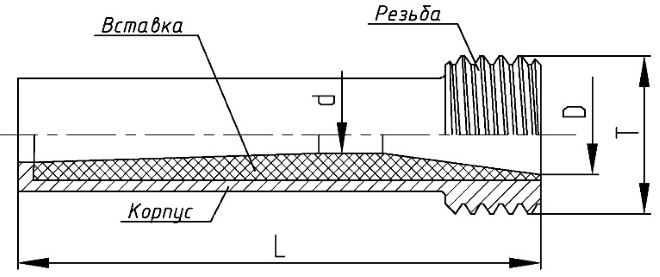

Конструкция типового сопла

Простейшее сопло для пескоструйного аппарата представляет собой полую трубку с резьбовой частью на одном из концов, которая предназначена для присоединения детали к соплодержателю.

Основные геометрические характеристики сменных сопел промышленного производства:

- Диаметр присоединительной резьбы (зависит от технической характеристики пескоструйного аппарата, но обычно используется трубная цилиндрическая резьба 2” или 1¼”). Возможен также вариант соединения сопла с соплодержателем при помощи накидной гайки и герметизирующей шайбы. Сопла, изготовленные своими руками, присоединяют к шлангу рабочей установки при помощи обычных хомутов.

- Длина детали, которая варьируется в диапазоне 7…23 мм (более короткие используются для очистки менее загрязнённых поверхностей).

- Диаметр внутреннего отверстия в его минимальном поперечном сечении. Выпускаются сменные наконечники с диаметрами 6, 8, 10 и 12 мм.

- Заходный диаметр сопла, определяемый диаметром присоединительного шланга (он может быть 25 или 32 мм).

Главным параметром рассматриваемой детали является профиль внутреннего отверстия, который определяет потери расхода воздушно-песчаной смеси, скорость её на входе и выходе из сопла, а также величину суммарного гидравлического сопротивления, которое в итоге и определяет долговечность сопла.

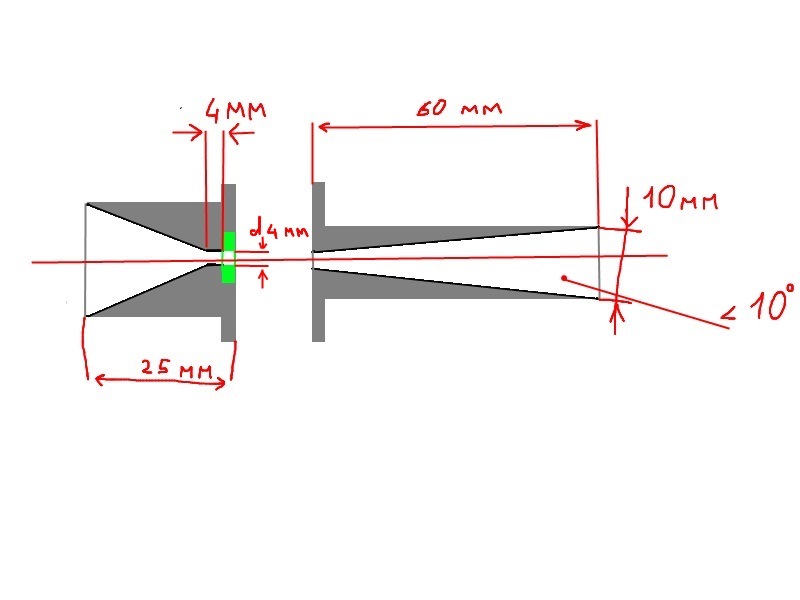

Наиболее простым вариантом (пригодным для изготовления своими руками) является сопло с цилиндрическим внутренним отверстием постоянного диаметра. Но для улучшения аэродинамических характеристик на таких деталях иногда изготавливают два конических участка:

- Входной конфузор, наличие которого позволяет увеличить энергию потока смеси, входящей в сопло;

- Выходной диффузор, наличие которого способствует увеличению площади поверхности, обрабатывающейся одновременно. Энергия потока при этом падает, поэтому при необходимости более качественной очистки, диффузорный профиль окончания сопла предусматривают не всегда.

Наиболее эффективным профилем внутреннего отверстия для обеспечения минимальных потерь потока является сопло для пескоструйного аппарата с профилем Вентури.

В этом случае отверстие состоит из трёх взаимосвязанных участков, каждый из которых выполняет определённые функции:

- На входе сопла с профилем Вентури имеется конфузорное расширение, угол которого, однако, меньше, чем у конфузора обычного сопла (не более 20…22º). Конфузорная часть занимает до 30% от общей длины детали.

- Цилиндрическая часть, длиной не более 15%.

- Диффузорная часть с достаточно малым углом расширения (7…15º), длина которого определяется размером самого сопла в плане.

С целью снижения гидродинамического сопротивления рабочей смеси, которая движется в канале сопла, все переходы от одной части к следующей выполняются с радиусными закруглениями, величина которых принимается в пределах r = (0,02…0,03) d, где d — диаметр средней, цилиндрической части сопла.

Как выбирать сопло для пескоструйного аппарата?

Сопло с профилем Вентури позволяет увеличить скорость перемещения песчано-воздушной смеси в 2,5…3 раза по сравнению с соплами иной конфигурации внутреннего отверстия. Современное сопло для пескоструйного аппарата с профилем Вентури способно обеспечить движение частиц на выходе до 700…720 км/ч. При этом производительность очистки при тех же расходах смеси и давлениях увеличивается примерно в 2 раза.

Ориентировочно выбор параметров сопла можно производить по следующим критериям:

- По производительности. При требуемой производительности установки до 10…12 м 3 /ч внутренний диаметр сопла не превышает 8 мм, при 12…22 м 3 /ч – 10 мм, при более высоких значениях производительности диаметр внутреннего канала должен быть 12 мм;

- По наибольшему давлению воздуха. Если оно не превышает 5 ат, то диаметр канала может приниматься 6…8 мм, при давлениях до 7 ат – 8…10 мм, при более высоких давлениях – 12 мм;

- В зависимости от удельного расхода абразива. Если данный параметр не превышает 200…250 кг/ч, то пригодно сопло диаметром 6 мм, при 350…400 кг/ч – 8 мм, при 600…900 кг/ч — 10 мм, в остальных случаях – 12 мм.

Данные рекомендации касаются сопел с цилиндрическими внутренними отверстиями. Для пересчёта приведённых данных на сопло для пескоструйного аппарата с профилем Вентури данные по производительности обработки следует увеличить на 35…50%, по расходу – на 60…75%, а по давлению – на 15…20%.

Важным элементом выбора считают материал сопла. Обычные высокоуглеродистые стали с повышенной абразивной стойкостью (например, стали типа 75 или 65Г) для этих целей подходят мало, поскольку при состоянии закалки на максимальную твёрдость отличаются повышенной чувствительностью к ударным нагрузкам, которые неизбежно возникают в начальный момент подачи в сопло абразивной смеси.

Ещё меньшую стойкость имеют керамические композиции. Например, при изготовлении сопла своими руками часто используют в качестве исходной заготовки отработанную свечу от автомобильного двигателя, удаляя из неё металлический корпус. При этом не учитывают, что керамика в конструкции свечи рассчитана на работу с газовым потоком, в котором отсутствуют твёрдые абразивные частицы. Поэтому стойкость таких керамических сопел, изготовленных своими руками, не превышает нескольких часов.

Более работоспособным является вариант с твердосплавными соплами, которые изготавливаются из карбида вольфрама. Поверхностная твёрдость таких изделий достигает 85…90 HRA, при поверхностной прочности по изгибу до 1400…1600 МПа. Недостаток таких решений – высокая чувствительность карбидов вольфрама к температуре. При повышении температуры до 80…100ºС (что вполне вероятно при длительной пескоструйной обработке) на поверхности сопла могут появиться температурные трещины. Стойкость сопел из твёрдых сплавов достигает 750…800 ч.

Наилучший вариант – изготовить сопло из карбида бора. При примерно такой же твёрдости и прочности, карбиды бора выгодно отличаются своей высокой устойчивостью от температурных перепадов, поэтому сохраняют свою работоспособность при температурах 600…750ºС.

Небезынтересно сравнить и цены на сопла пескоструйных установок. Промышленные изделия из карбида бора в зависимости от длины, профиля и диаметра внутреннего отверстия можно приобрести за 1200…1600 руб., а твердосплавные сопла – за 2500…7000 руб.

Сопло для пескоструя: правила выбора и изготовление своими руками

Сопло, которое используется для оснащения пескоструйного аппарата, является важнейшим элементом конструкции такого устройства. Только правильно подобранное сопло позволит вам наиболее эффективно использовать пескоструйный аппарат по его прямому назначению: для очистки различных поверхностей от загрязнений, старых покрытий, следов коррозии, их обезжиривания и подготовке к дальнейшей обработке.

Для каждого применения можно подобрать сопло определенного диаметра, в зависимости от фракции используемого песка

Задачи, которые решает сопло пескоструйное, заключаются в сжатии и разгоне до требуемой скорости смеси, состоящей из воздуха и абразивного материала, а также в формировании рабочего пятна и его насыщении абразивом, воздействующим на поверхность обрабатываемого изделия. В зависимости от размеров поверхности, которую необходимо подвергнуть пескоструйной обработке, в соплах могут быть выполнены отверстия различных типов. Так, для обработки узких поверхностей применяют сопла с одинаковым диаметром по всей длине, а для очистки поверхностей большой площади используют изделия, отверстия в которых имеют больший диаметр на входе и выходе (тип «Вентури», разработанный в середине прошлого века).

Сущность пескоструйной обработки

Пескоструйная обработка предполагает воздействие на различные поверхности абразивным материалом. В качестве последнего используются песок, дробь, карбид кремния, мелкие шарики из стекла и т.д.

Пескоструйная обработка – это механическое воздействие на поверхность мелких твердых частиц

Перед началом обработки абразив помещают в герметичный бункер. По основному шлангу аппарата под большим давлением подается воздух, поступающий от отдельного компрессора. Проходя мимо отверстия заборного рукава, поток воздуха создает в нем вакуум, что и способствует всасыванию в основной шланг абразива. Уже смешанный с абразивом воздух поступает к пистолету, основным элементом которого является сопло пескоструйное, через которое абразивная смесь подается на обрабатываемую поверхность.

Схема участка пескоструйной обработки

Как уже говорилось выше, для выполнения пескоструйной обработки могут использоваться различные типы абразивных материалов. Выбор здесь зависит от типа поверхности, которую необходимо очистить. Так, обработка с использованием песка эффективна в тех случаях, когда необходимо удалить слой старой краски с бетонной поверхности, очистить кирпичные стены от остатков цемента, подготовить металлические детали к дальнейшей покраске. Такие абразивы, как пластик или пшеничный крахмал, успешно применяют в судостроительной, автомобильной и авиастроительной отраслях, с их помощью эффективно удаляют старые покрытия с композиционных материалов.

Конструктивные особенности сопла для пескоструйного аппарата

Основными параметрами сопла, устанавливаемого на пескоструйный аппарат, являются:

- диаметр и тип отверстия;

- длина;

- материал изготовления.

Абразивоструйные сопла различных конфигураций

Диаметр отверстия в сопле, которое фиксируется на пескоструйном аппарате посредством специального соплодержателя, выбирается в зависимости от того, какой производительностью должно обладать устройство. Производительность любого пескоструйного аппарата – как серийного, так и сделанного своими руками – зависит от мощности струи или объема воздуха, который в состоянии пропускать сопло в единицу времени.

Мощность струи, которую формирует сопло, прямо пропорциональна объему воздуха, который проходит через него в единицу времени. Соответственно, чтобы увеличить мощность пескоструйного аппарата, необходимо сделать в его сопле отверстие большего диаметра. Например, можно оценить мощность сопел, отверстия в которых имеют разные диаметры. Если сопло, диаметр которого соответствует 6 мм (1/4 дюйма), имеет мощность, равную 100%, то изделия с отверстиями больших диаметров будут отличаться следующей величиной данного параметра:

- 8 мм (5/16 дюйма) – 157%;

- 9,5 мм (3/8 дюйма) – 220%;

- 11 мм (7/16 дюйма) – 320%;

- 12,5 мм (1/2 дюйма) – 400%.

Чтобы еще лучше ориентироваться в мощности сопла с тем или иным диаметром внутреннего отверстия, можно принять во внимание, что изделия, диаметр в которых составляет 6 мм (1/4 дюйма), способны обеспечить среднюю мощность струи, равную 30 м 3 /час.

Таблица позволяет примерно оценить влияние диаметра сопла и давления воздуха на производительность и расход абразива

Если вы не собираетесь изготавливать сопло для аппарата пескоструйной обработки своими руками, то следует иметь в виду, что изделия, выпускаемые серийно, имеют стандартные диаметры отверстий, равные 6, 8, 10 и 12 мм.

На выбор такого параметра сопла, как его длина, оказывает влияние степень загрязненности очищаемой поверхности. Для пескоструйной обработки поверхностей, которые имеют незначительные загрязнения, выбираются более короткие сопла (7–8 см). Если же необходимо обработать поверхность, на которой имеются сложные загрязнения, длина сопла должна быть значительной (до 23 см). Более короткие сопла, устанавливаемые в стандартный соплодержатель, используются и в тех случаях, когда обработке требуется подвергнуть труднодоступные места.

Сопла, диаметр которых не изменяется по всей их длине, позволяют обеспечить скорость выхода абразивного материала 320 км/час, при этом давление смеси из воздуха и абразива, поступающей из такого сопла, составляет 6 атм. Сопла с каналом «Вентури» формируют струю абразивной смеси, скорость движения которой может доходить до 720 км/час. Понятно, что сопла с внутренними отверстиями такого типа повышают эффективность пескоструйной обработки.

Очевидно, что площадь потока у сопла типа VENTURI значительно больше, чем у обычного прямолинейного

Использование сопел с внутренними отверстиями, выполненными по типу «Вентури», позволяет предприятиям и специализированным компаниям не только увеличить производительность своего труда, но и значительно повысить качество выполняемой обработки. Что важно, применение изделий с такими каналами не требует приобретения специальных абразивов и не приводит к увеличению расхода сжатого воздуха.

Если сопла с отверстиями обычного типа для пескоструйных аппаратов можно сделать своими руками (хотя это и сложно), то изделия с каналом «Вентури» качественно изготовить в домашних условиях, не располагая специальным оборудованием, практически невозможно.

Устройство сопла пескоструйного с каналом Вентури: d — внутренний диаметр; D — заходной диаметр; Т — присоединительная резьба; L — длина сопла

Для изготовления сопел, в том числе и своими руками, могут быть использованы различные материалы, от выбора которых зависит долговечность изделия. Так, в зависимости от материала изготовления сопла для аппаратов пескоструйной обработки обладают следующей долговечностью:

- керамические изделия, которые в домашних условиях делают из обычных свечей зажигания, – 1–2 часа;

- сопла из чугуна – 6–8 часов;

- изделия, для производства которых был использован карбид вольфрама, – 300 часов;

- сопла, изготовленные из карбида бора, – 750–1000 часов.

Если в качестве абразивного материала в пескоструйном аппарате используется не песок, а стальная дробь, то долговечность сопел любого типа увеличивается в 2–2,5 раза.

Как правильно выбрать сопло для пескоструйной обработки

Выбирая сопло для своего пескоструйного аппарата, учитывайте тот факт, что самые недорогие изделия являются и самыми недолговечными. Такие сопла в итоге обойдутся вам дороже качественной продукции, особенно если вам предстоит выполнить большой объем работ.

Пескоструйные износостойкие сопла из карбида вольфрама

Для бытовых целей подходят сопла из чугуна и керамики. Многие домашние умельцы даже самостоятельно изготавливают керамические сопла, используя для этого отработанные свечи зажигания. Для того чтобы из такой свечи сделать сопло, достаточно удалить из ее керамической оболочки металлический электрод.

Используя для пескоструйного аппарата чугунные и керамические сопла, следует иметь в виду, что из-за своего ускоренного износа они увеличивают расход как воздуха, так и абразива, поэтому их не рекомендуется применять при выполнении масштабных работ. Дорогостоящие сопла из карбида бора и карбида вольфрама отличаются не только высочайшей долговечностью, но также и тем, что их можно использовать практически с любым абразивным материалом, за исключением карборунда и окиси алюминия. Этим, собственно, и объясняется достаточно высокая стоимость таких сопел для пескоструйного аппарата, которые способны прослужить очень долго, не теряя своих характеристик, не увеличивая расход абразивного материала и воздуха.

Применение таких изделий целесообразно во всех ситуациях, когда требуется выполнить большой объем работ по очистке различных поверхностей.

Сопло для пескоструйной обработки — купить или сделать самому

Пескоструйка очищает поверхности металлических деталей от грязи и покрытий разных видов. При этом абразивы разрушают детали оборудования. Разрушаются в основном сопла для пескоструйных аппаратов, их регулярно приходится менять. Форма и размеры отверстия насадки влияют на скорость движения воздуха и силу воздействия песка на очищаемую поверхность. Большое количество моделей сменных деталей позволяют выбрать оптимальную конструкцию сопла.

Керамическое сопло для пескоструя

Сущность пескоструйной обработки

Пескоструйная обработка предполагает воздействие на различные поверхности абразивным материалом. В качестве последнего используются песок, дробь, карбид кремния, мелкие шарики из стекла и т.д.

Пескоструйная обработка – это механическое воздействие на поверхность мелких твердых частиц

Перед началом обработки абразив помещают в герметичный бункер. По основному шлангу аппарата под большим давлением подается воздух, поступающий от отдельного компрессора. Проходя мимо отверстия заборного рукава, поток воздуха создает в нем вакуум, что и способствует всасыванию в основной шланг абразива. Уже смешанный с абразивом воздух поступает к пистолету, основным элементом которого является сопло пескоструйное, через которое абразивная смесь подается на обрабатываемую поверхность.

Схема участка пескоструйной обработки

Как уже говорилось выше, для выполнения пескоструйной обработки могут использоваться различные типы абразивных материалов. Выбор здесь зависит от типа поверхности, которую необходимо очистить. Так, обработка с использованием песка эффективна в тех случаях, когда необходимо удалить слой старой краски с бетонной поверхности, очистить кирпичные стены от остатков цемента, подготовить металлические детали к дальнейшей покраске. Такие абразивы, как пластик или пшеничный крахмал, успешно применяют в судостроительной, автомобильной и авиастроительной отраслях, с их помощью эффективно удаляют старые покрытия с композиционных материалов.

Основные компоненты пескоструйного аппарата

Самодельный пескоструй собирается на базе типовых схем, различающихся способом подачи песка на загрязненную деталь. Несмотря на имеющиеся конструктивные различия, узлы для обоих вариантов одни и те же:

- компрессор – устройство для нагнетания воздушной массы;

- ресивер, необходимый для создания необходимого запаса воздуха;

- бак для абразива;

- пистолет – основное приспособление, предназначенное для подачи абразивной смеси на очищаемую поверхность;

- шланги.

С целью увеличения продолжительности непрерывной работы и поддержания давления подачи пескоструй рекомендуется оснастить влагоотделителем. При использовании плунжерного компрессора на впускном воздушном канале следует установить систему фильтрования масла.

Устройство пескоструйного аппарата

Аппарат независимо от схемы сборки формирует совместный выходящий поток воздуха и абразива. При сборке по напорной схеме песок под воздействием давления поступает в выходной патрубок, в котором осуществляется его смешивание с поданным от компрессора воздухом. Для образования вакуума в канале поступления абразива в эжекторных аппаратах используется эффект Бернулли. Песок подается в зону смешения под действием только атмосферного давления.

Существование множества вариантов схем изготовления пескоструя объясняется возможностью его создания из находящихся под рукой материалов, часто кажущихся ненужными. Для понимания сути процесса достаточно рассмотреть общие принципы сборки.

Из чего можно собрать пескоструй

Чтобы понять, насколько просто сделать пескоструй своими руками, достаточно остановиться на особенностях работы каждого узла конструкции. В этом случае подбор доступных деталей или готовых изделий становится очевидным.

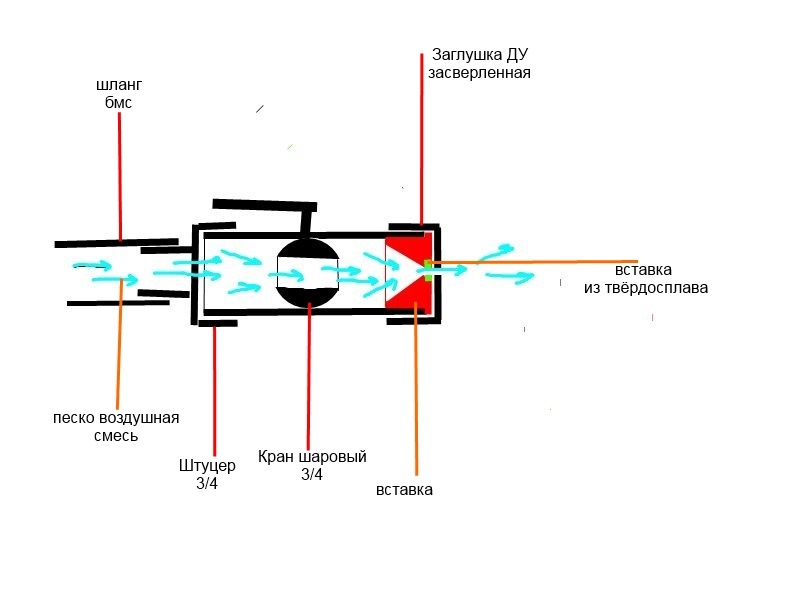

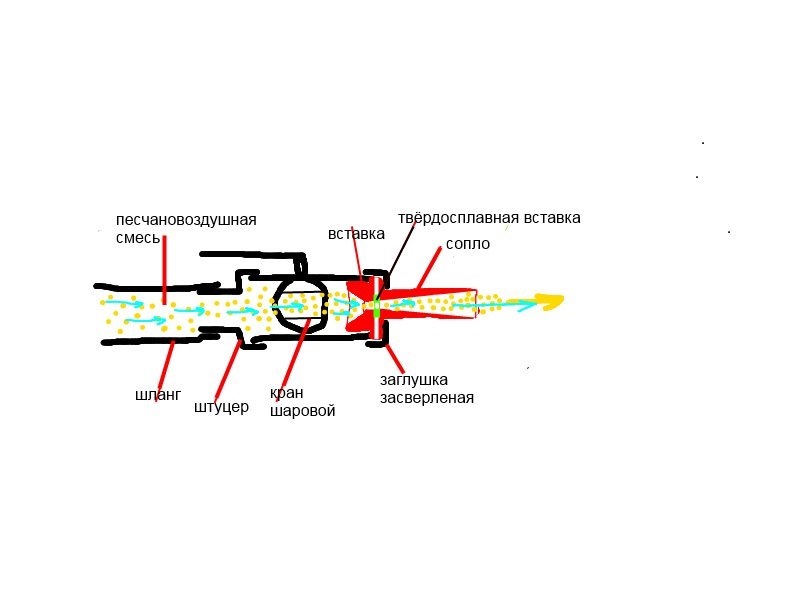

- Узел смешивания. Сюда с двух шлангов поступает песок для пескоструя, сжатый воздух из компрессора. На выходе — готовая воздушно-абразивная смесь. При этом никаких требований, например, объема камеры смешивания, к узлу не предъявляется. На этом основании для его изготовления можно использовать обычный сантехнический тройник.

- Устройства регулирования. Нормальный ручной пескоструйный аппарат должен иметь возможность настраивать поток воздуха и интенсивность подачи абразивного материала. При этом никаких требований к устройству регулирования не предъявляется. В домашних условиях эту роль хорошо выполняют водяные шаровые краны из стали.

- Точки подключения. Для присоединения шлангов на портативный пескоструйный аппарат устанавливаются обычные штуцеры. Они могут оснащаться хомутами для надежного крепления. Все эти компоненты нетрудно купить в магазинах.

- Ресивер. Эта часть конструкции нужна для облегчения работы компрессора и стабилизации давления. Ресивер обязательно потребуется, если хочется получить мощный пескоструй своими руками. Изготовить это устройство можно из огнетушителя порошкового типа с большой емкостью корпуса. Еще один вариант — сделать ресивер из газового баллона.

- Камера абразива. Компоненты для ее изготовления могут отличаться в зависимости от типа создаваемой установки. Например, мини пескоструйный аппарат эжекторного типа собирается с пластиковой бутылкой для абразива. Напорная же установка потребует прочной емкости, сделанной из огнетушителя или фреонового баллона.

Важно! Схема соединения устройств влагоотделения и маслоулавливания зависит от конкретного изделия, купленного для этой цели. Однако большинство представленных на рынке моделей потребует изготовить только отвод из сантехнического тройника, на который монтируются штуцеры шлангов.

Создать аккаунт

Зарегистрируйтесь для получения аккаунта. Это просто!

Виды сопел для пескоструйного аппарата

Пескоструйка очищает поверхности металлических деталей от грязи и покрытий разных видов. При этом абразивы разрушают детали оборудования. Разрушаются в основном сопла для пескоструйных аппаратов, их регулярно приходится менять. Форма и размеры отверстия насадки влияют на скорость движения воздуха и силу воздействия песка на очищаемую поверхность. Большое количество моделей сменных деталей позволяют выбрать оптимальную конструкцию сопла.

Керамическое сопло для пескоструя

Керамическое сопло для пескоструя

Конструкция и характеристики

Назначение сопла — увеличение скорости потока воздуха с песком и формирование пятна обработки. Прямолинейная насадка имеет основные элементы:

- корпус;

- резьба для крепления к соплодержателю;

- конфузор;

- диффузор.

Корпус предохраняет человека от травм в случае разрушения внутреннего сопла. Оно быстро стирается проходящими через него абразивными частицами. Одновременно на задней части его располагается резьба для накидной гайки или хомута, которым он крепится к рукоятке — соплодержателю.

Конфузор представляет собой длинное коническое отверстие во вставке, регулирующее скорость подаваемой смеси. Имеет стандартные отверстия диаметром 6–16 мм, с шагом 2 мм. Выбор его зависит от производительности установки.

Диффузор конический, короткий, расширяется под углом 7–15⁰. Благодаря ему устраняются завихрения, песок равномерно распределяется по рабочему пятну. Выходное отверстие насадки может быть круглым и продолговатым, в зависимости от размера обрабатываемой детали и ее формы.

Между конфузором и диффузором располагается участок с равномерным сечением. Пройдя по сужающемуся конусу насадки, воздух и песок образуют равномерную по составу смесь.

Сопло Вентури

Сложное по конструкции высокопроизводительное сопло Вентури имеет внутренний диаметр со ступенчатым переменным сечением, состоящим из ряда цилиндров. Диаметр отверстия на входе почти в 2 раза больше выходного. Это изменяет параметры сопла, и увеличивает скорость потока при работе в одном режиме. Например, из классического сопла воздушно-песочная смесь выходит примерно 320–350 км/час. При установке насадки Benturi, скорость выходящего потока увеличивается до 700 км/час.

Сопло имеет сложную конструкцию. В дополнение к стандартным элементам, наконечник защищает противоударная резиновая оболочка. Под ней алюминиевая втулка для прочности. Вставка из прочного и устойчивого к стиранию вольфрам-карбидного сплава.

Сопло конструкции Вентури невозможно сделать самостоятельно. Внутри него сечение изменяется ступенчато. Каждый переход имеет выступ. Его целостность зависит от правильно подобранного радиуса, который рассчитывается в зависимости от разницы диаметров перехода. Закругление выполняется с точностью до 0,005 мм. Сопла типа Benturi изготавливаются по современным технологиям на оборудовании, управляемом компьютером.

Преимущества и недостатки

Пескоструйное оборудование позволяет быстро очистить поверхность от различных загрязнений и устаревшей отделки:

- грязь;

- масло;

- окалина;

- жир;

- краска;

- грунтовка;

- шпатлевка.

На подготовку детали к дальнейшей обработке и покраске времени уходит в несколько раз меньше, чем с применением моющих веществ и растворителей.

Песок легко приобрести. При постоянной работе он может использоваться несколько раз. Его необходимо просеивать и прокаливать.

Поток воздуха с песком и другими абразивами проникает в узкие щели и небольшие отверстия. Скорость очистки не зависит от сложности конструкции.

Пескоструйные аппараты имеют простую конструкцию. Достаточно соединить шлангами компрессор и емкость с песком.

К недостаткам относится работа оборудования под большим давлением. При прорыве шланга или попадании в рабочую зону, человек может получить серьезную травму.

Насадки быстро изнашиваются. Металлического сопла из стойкой к стиранию стали хватает на 1 – 2 часа работы.

Особенности выбора

Основной параметр для выбора сопла — диаметр отверстия насадки. Он зависит от режима работы пескоструйного аппарата. В таблице приведены примерные значения производительности и давления в зависимости от диаметра сопла для бытового пескоструйного аппарата.

| Диаметр сопла, мм | Производительность, куб. м/час | Давление в системе, атм | Расход песка, кг/час |

| 6 | 8–10 | 5 | 200–250 |

| 8 | 10–12 | 5–6 | 350–400 |

| 10 | 12–22 | 6–7 | 600–900 |

| 12 | более 20 | 7–8 | 1000–1200 |

На промышленных установках используются насадки более 12 мм.

От материала вставки зависит срок работы сопла. Сделанная из свечи зажигания насадка продержится не более часа. Для ремонтных работ в гараже этого достаточно. Срок службы сопла из стали в пределах 2 часов непрерывной работы. Твердая керамика разрушается при пуске установки от динамического воздействия и неравномерной нагрузки. Кроме прочности, материалу сопла требуется высокая вязкость и сопротивление стиранию.

Вставки насадок изготавливаются из разных материалов:

- высоколегированной стали;

- чугуна;

- керамики;

- карбида вольфрама.

Чугунная вставка может работать до 12 часов. Изготовленные промышленным способом насадки из карбида вольфрама подходят для работы в мастерских. Срок их службы зависит от производительности и давления, составляет в среднем 350 час.

Наиболее долговечные вставки из карбида фтора, способные работать до 1000 час. При максимальных нагрузках сопло выдерживает 750 час.

Промышленный пескоструйный аппарат

Промышленный пескоструйный аппарат

Производители

Специалисты рекомендуют сопла следующих фирм:

- Contracor — Россия;

- CLEMCO — Германия;

- ВМЗ — Великолукский механический завод.

Немецкие изделия известны своей надежной работой, долгим сроком службы. Наилучшими считаются сопла фирмы CLEMCO. Компания производит в основном керамические и карбид вольфрамовые вставки.

Не уступают им по качеству насадки для пескоструйки Российской фирмы Contracor. Основная продукция из карбида бора, имеются вольфрамовые и керамические вставки.

На ВМЗ изготавливают обычные сопла с бюджетной стоимостью. Любители могут приобрести разнообразные насадки — металлические, керамические и чугунные для разового ремонта.

Принципы эксплуатации

Сопло для пескоструя крепится к держателю — концу шланга, накидной гайкой или хомутом. Поток воздуха, проходя через емкость с песком, захватывает его и по шлангу подает на сопло. Проходя через насадку, смесь выравнивается в своем составе, увеличивает скорость. Выходя из диффузора, частички песка с большой скоростью ударяются о поверхность детали, выбивая частицы грязи и старой отделки.

При установке китайских сопел надо обращать внимание на диаметр и способ крепления. На них в основном стоят хомуты. Подходят они в основном к оборудованию, изготовленному в Поднебесной. На аппараты других производителей сопло устанавливается через переходник.

Самодельное устройство недолговечно. Его можно использовать при давлении менее 6 Атм. Делаются вставки керамические из свеч, высверливанием электрода. Чугунные и стальные сверлятся. Поверхность отверстия шероховатая, тормозит песок и одновременно быстро изнашивается.

В пескоструйном оборудовании кроме песка используются и другие абразивные элементы: толченое стекло, металлические шарики, керамика.

Сделанная самостоятельно насадка не будет служить долго. Оно выручит во время ремонта собственного автомобиля или реставрации мебели.

Сообщества › Кулибин Club › Блог › Ещё вариант сопел для пескоструя.))

Всем здрасте))

Вы уж извините, что повторюсь с темой)))

Но это всё ради того что бы помочь друг другу советом. Не так ли ?

Итак :

После постройки пескоструя дело у меня встало за соплами. Решил делать из старых свечек.

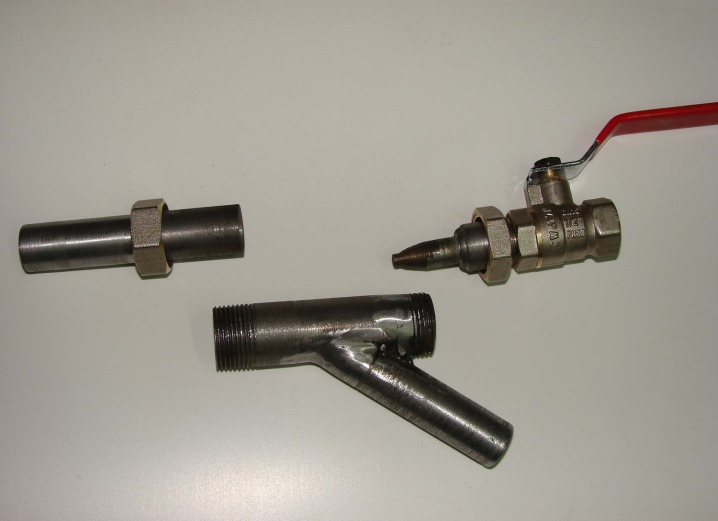

И вот ковыряю я свечки в гараже и подходит председатель гаражного кооператива. Разговор. Что да как и для чего. И тут он выдаёт — а я сопло делал напаивая победитовые пластины на концы трубки… Блин! Как просто!

Я посидел, погонял в голове и наутро побежал к токарю на работе…

И вот что родилось :

И это заработало ! Отлично заработало !

На обычном песке с реки износа практически не появилось после 20 часов работы. А вот после работы кварцевым песком, износ на тыёрдосплавной вставке начал появляться после 3х часов работы.

Мысль не стоит на месте… И после поисков заводской форсунки из карбидов, родилась идея дополнить сопло внешним конусом.

И родилось оно :

Вот только внешнее сопло долго не живёт 1-2 часа работы, а потом начинает расти каверна внутри внешнего сопла… Сбивается и не правильно завихряется струя песка и воздуха((( (возможно это можно решить применением других материалов. я использовал обычную чёрную сталь.)

Внутренний диамерт твёрдосклавной вставки 4мм. Угол на внешней насадке 10 градусов. Остальные размеры импровизация.

Вот как то так. В общих чертах.

Кому что не ясно, пишите объясню и расскажу что да как.))

Комментарии 59

Вариант хороший.

Но не проще ли все же отжалеть денег и купить нормальное сопло вентури для инжекторного пескоструя из карбид-бора (карбид-вольфрама) ? На работе выхаживает порядка 1 года — песочим по 8-10 часов каждый день, песок оксид-аллюминия ?

Сопло покупаем в Новополоцке вроде как, но его везут из РФ — цена примерно 100-120$ .

Чую по любому придётся разориться на Вентури.))

оно ходит нормально, тем более то что ты нарисовал — один в один сопло вентури. только надо будет примерно рассчитать внутренний диаметр исходя из компрессора.

мы брали 6 и работали ей до 9-10 мм — сквозного отверстия

Так и мудрил я с чертежей Вентури. Давно купил бы вентури, но у них диаметр с 5 мм начинается… Слабоват мой компрессор… Вот сейчас другой компрессор замутил, теперь буду вентури мутить))

вообще как бы в пескоструе самое важное компрессор+ресивер и сопла, которые расходник

Это ясно. Но надо с чего то начинать))

ну тогда с подсчетов финансов )))

Вариант хороший.

Но не проще ли все же отжалеть денег и купить нормальное сопло вентури для инжекторного пескоструя из карбид-бора (карбид-вольфрама) ? На работе выхаживает порядка 1 года — песочим по 8-10 часов каждый день, песок оксид-аллюминия ?

Сопло покупаем в Новополоцке вроде как, но его везут из РФ — цена примерно 100-120$ .

тоже думаю что заводское лучше прикупить мы пользуемся клемко на судострое сопло ходит очень долго пескоструим под са2 колотой дробью и абразивный шлак объемы огромные! удачи!

Когда я в начале 80-х работал токарем, мне приходилось делать такие детали из нержавейки 08Х18Н10Т. Называлась она НАСАДОК ПЕСКОВЫЙ.

Во во. Из нержи надо попробовать, хотя тут в комментах один спец написал, что эффект тот же будет…

Можно из углеродистой стали и сделать закалку заготовки! А так еще можно пробовать методом проб и практики какую заготовку сделать.

Если бы это всё ещё и бесплатно было)))

Да что есть то есть.

Tigrokris25

Если бы это всё ещё и бесплатно было)))

Расскажу как оно будет:

Ищешь материал-точишь-ставишь пробуешь-выбрасываешь = за все деньги

Ищешь другой материал — … все тоже самое = еще + деньги

И в итоге, епт, мне немного не хватило до заводского и столько времени прое***-потеряно…

Вот халява закончилась. Встал вопрос : завод или опыты. Я думаю завод)

однозначно в закладки.спасибо

Рад быть полезным))

хм.тоже начинал с нуля но пришел к тому что теперь у меня сопло служит пол года без перерыва (еще могло проработать но уже распыл немного не тот)

расскажу два последних этапа.

предпоследний — металический соплодержатель и керамическое сопло внутри него, заказывал на заводе керамики по 30 руб за штуку, хватает на 4 часа без перерыва.

но прогресс не стоит на месте и давно уже есть более твердыые материалы и есть такой как карбит бора — это следующий по твердости на одну ступень ниже алмаза! пришлось переделать немного соплодержатель.

за весь срок не пистолеты вобщем обсолютно нечего не сьедает, и по деньгам за этот срок экономия — десятки тысяч.

Это да. Из карбида на том же заводе заказывал?

нет, карбит через инет — фирма сторра, одно сопло 2300 примерно стоит, заменяет 700-800 керамических сопел по 30р — сам считай выгоду…(у нас одновременно 12 пистолетов практически без перерыва работают)

Ссылки на фирму нет?

Да в поиске вбиваешь сторра…

Нашёл! Спасибо, дружище. Не натыкался ещё на неё.))

Да пожалуйста, у них полно готовых схем заливки, делай запрос. Эх жалко что мне раньше никто не подсказал.

Спасибоще ещё раз.))) Прям праздник какой то… С ценами тока не разобрался пока.

нет, карбит через инет — фирма сторра, одно сопло 2300 примерно стоит, заменяет 700-800 керамических сопел по 30р — сам считай выгоду…(у нас одновременно 12 пистолетов практически без перерыва работают)

+1

офигенно, еще бы сразу прайс у них на сайте был

нет, это не просто магазинчик побрекушек…

цена от многих параметров зависит и нет смысла ее выкладывать да и комерческая тайна какая никакая

вобщем это нормально))) останется только соплодержатель выточить))

Не знаю но кран-шаровый придёт в негодность через неделю.Я ставил кран после подачи воздуха на тройнике.

Ну придёт… Вечного ни чего нет. Купил новый и поставил. Затраты на производство, так сказать.))

ага 250р.Мне хватает на 3 года.

Ну у меня только пластиковая вставка в кране задралась и пропускает воздух… Это за пол года.

Tigrokris25

Ну придёт… Вечного ни чего нет. Купил новый и поставил. Затраты на производство, так сказать.))

верно, у нас краны уже 6 лет служат (работаем каждый день по 12 часов)

Главное открывать и закрывать полностью. Ага?))

нет, просто когда там только воздух, он вообще никак его не изнашивает, а если с песком это так…одноразовое удовольствие

Все о соплах для пескоструя

- Особенности

- Обзор видов

- Критерии выбора

- Производительность

- Давление воздуха

- Удельный расход абразива

- Материал

- Как сделать своими руками?

Простые сопла для пескоструя являются важной и несложной деталью. При желании их можно изготовить своими руками. Поэтому будет полезным узнать все о соплах для пескоструя.

Особенности

Пескоструйный аппарат – давно и успешно применяемый прибор, который используется для очистки поверхности от загрязнений. Его основное назначение – создание мощной подачи абразивной смеси. Самый простой соплодержатель можно изготовить своими руками в домашних условиях, но современные конструкции не только формируют факел (направленную струю из воздуха и песка), но и подготавливают ее, экономно расходуют, придают необходимые для конкретной поверхности характеристики.

Применять такие аппараты можно в самых различных ситуациях – от чистки стен домов до удаления ржавчины с металлической плоскости, и даже для выполнения гравировки на стеклянной поверхности. Отсюда и многообразие моделей, простых, но изготовленных в разных размерах. Необходимость работы с определенным материалом, создания должного напора диктует требования к габаритам аппарата и составным элементам. Один из них – сопло для пескоструя.

Важность этой детали сложно переоценить, поскольку именно она увеличивает скорость потока смеси из агрегата, формирует факел. Она подбирается по целевому назначению и рабочим характеристикам, а также соплодержателю, который иногда мастерами причисляется к составным частям функционального раструба.

Несмотря на схожесть конструкции (состоит из корпуса, резьбы для надежного крепления, конфузора и диффузора), разделяется на разные виды по:

- материалу корпуса (от этого зависит его прочность и длительность эксплуатации) и способу фиксации к рукоятке – гайке или хомуту;

- диаметру отверстий в конфузоре (выбирается по показателю производительности пескоструя);

- углу расширения диффузора;

- форме выходного отверстия (круглое или овальное, определяемое формой и размерами очищаемого предмета).

Отдельно от простого модельного ряда стоит сопло Вентури. Его невозможно сделать в домашних условиях, поскольку это не позволит сделать ступенчатое изменение сечения.

Важное отличие, заслуживающее пристального внимания при выборе, – материал изготовления. Зная некоторые особенности, можно выбрать подходящее для достижения цели сопло, которое прослужит более длительное время.

Обзор видов

Типы функционального приспособления могут подразделяются на:

- напорные (предназначены для большой площади, которую нужно обработать);

- инжекторные (идеальные для работ непромышленного масштаба).

В свою очередь инжекторные подразделяются на:

- всасывающие;

- вакуумные (абразив не остается на поверхности, а всасывается вакуумом обратно);

- пневматические – оптимальные для проведения работ на значительной площади.

Сопло для пескоструйного аппарата может быть:

- разного диаметра (как выходное, так и в отверстиях на насадке);

- круглого или овального сечения;

- сделано из разных материалов – керамическое, стальное и чугунное, из карбида бора, фтора (до 1 тыс. часов работы) или вольфрама.

В описании следует непременно смотреть на производительность компрессора (это один из факторов правильного подбора наконечника).

Отдельно отстоит сопло Вентури, сложной конструкции и недешевое, но если прямоточное дает скорость подачи абразива не более 340 км, оно обеспечивает показатель почти в два раза больше. При его создании был учтен принцип сопла Лаваля, во многих случаях решающий оптимизацию работы и регуляцию направления извергаемой струи.

Критерии выбора

Функциональное устройство подбирается по масштабности, характеристике очищаемого материала, конструкции (размерам, мобильности), абразивной емкости и компрессору. Некоторые специалисты уверены, что основным критерием служат отверстия насадки, поскольку от них зависит производительность, давление, создаваемое в аппарате. Промышленные установки не могут работать с таким показателем менее 12 мм, а разбег между размерами может колебаться от 6 до 16 мм. Поэтому при выборе нужно учитывать не один, а несколько критериев, и каждый из них остается важным.

Производительность

Основным фактором, от которого зависит производительность агрегата, считается компрессор. Поэтому многие потребители ориентируются на показатель, который производитель указывает в техническом паспорте.

Производительность также зависит от длины используемого шланга и количества имеющихся в подающей системе соединений. Мощность компрессора определяется на выходе. Для этого можно использовать иглу для накачки мячей и манометр, которым контролируют давление в автомобильных шинах.

На производительность аппарата влияет также используемая абразивная смесь. Для прямоточного пескоструя можно применять практически любой тип абразива, а вот для инжекторного годятся только легкофракционнные. Отсюда вытекает и соответствующая насадка.

Глядя на показатель в техпаспорте, можно составить только приблизительное представление о производительности, оптимальным считается давление на выходе в размере 5,5-6 бар.

Есть специальные методы расчета соответствия сопла и абразива. Нельзя забывать, что именно от воздушно-абразивной смеси зависит антикоррозионная защита поверхности, качество обработки и адгезивность по окончании процесса.

Давление воздуха

Зависит от типа применяемого компрессора, Поршневые – самые распространенные, но они подходят для бытового употребления, поскольку обладают небольшой производительностью. Винтовой компрессор позволяет обеспечить не только постоянное давление, но и оптимальные результаты после проведения процесса. Их применяют при использовании рабочего пистолета.

Мощность компрессора может быть разной, но для работы рекомендуют 7-8-атмосферный, который и даст на выходе оптимальные 5,5-6 бар. Это не означает, что компрессор в 9 бар не даст такую же цифру, если шланг будет с большим количеством соединений или неоправданно длинный. Производительность компрессора – количество выдуваемых литров воздуха за 1 минуту. Но давление воздуха может определяться также типом электродвигателя или количеством оборотов в минуту. Время бесперебойной работы не всегда рассматривается как важный критерий, однако от него может тоже зависеть давление воздуха на протяжении нужного срока.

Удельный расход абразива

Зависит не только от мощности электродвигателя, компрессора и конструкции сопла (хотя это очень важные обстоятельства). Теоретически дешевле кварцевого песка не найти абразивного материала, однако количество пыли потребует особого устройства для ее подавления, а это означает постоянное очищение фильтров, что несомненно снизит производительность обработки по времени и результату. Для бетона тоже нужен пылеподавитель, но он не даст никакого эффекта на большую цифру расхода песка из кварца.

Купершлак и никельшлак не только обладают более высокой абразивной способностью и прочностью динамического столкновения. За счет удельной плотности этих отходов в меде- и никелеплавильной отрасли получается гораздо меньший расход и большая эффективность. Никельшлак к тому же и материал для многоразового использования, так что в данном случае экономия с песком не настолько существенна, чтобы не покупать более прогрессивные абразивы.

Материал

Сырье, из которого изготовлена функциональная насадка, оказывает значительное влияние на его продажную стоимость, и некоторые покупатели считают, что для одноразового применения можно купить более дешевое. Сопло действительно выполняет одинаковые функции и если поверхность загрязнения небольшая и объем работы минимальный, можно купить керамическое, которого хватит на 2 часа работы.

Чугунное верно прослужит около 8 часов, а вот вольфрамового достаточно для 300 часов работы.

У каждого из материалов есть свои плюсы и минусы – сталь обладает повышенной чувствительностью к ударам, вольфрам не любит перегрева и уже при 80 градусах способен пойти трещинами. Карбид бора термоустойчив, но его стоимость достаточно высока.

Как сделать своими руками?

Мастера с фантазией и умелыми руками нередко изготавливают насадки для пескоструя самостоятельно, и в этом есть несомненный практический смысл. Покупать насадку для небольшого ржавого пятна на автомобиле или сделать ее своими руками из подручных материалов – разница только в трате денег или времени. На специальных сайтах есть немало видеороликов, на которых доморощенные умельцы с гордостью демонстрируют самодельное несложное устройство из стали или чугуна, автомобильной свечки. Они используют в качестве ресивера газовые баллоны, показывают усовершенствованные модели уже готового пистолета, который чем-то не устраивает в использовании.

Рассмотрим, как можно самостоятельно сделать насадки для пескоструя.

Для изготовления понадобятся:

- обычная пластиковая бутылка, объем которой не более 1 л;

- пистолет для продувки и еще один для подкачки шин;

- для камеры потребуется вентиль.

Процесс изготовления показан на видео.

При наличии чертежа можно собрать даже пескоструйный аппарат, купив его составляющие по отдельности в специализированных магазинах. Однако специалисты по таким работам уверены, что у покупных изделий выше функциональность и производительность. И если речь идет о большом объеме работы, лучше приобрести заводское сопло с хорошими характеристиками – устойчивостью к удару и длительным сроком эксплуатации.

Сопло для пескоструйной обработки: купить или сделать самому

Пескоструйный аппарат применяется для обработки, очистки от загрязнений и шлифовки изделий из металла, дерева, бетона. Конструкция данного устройства не сложна, но обязательно включает несколько основных узлов.

Сопло для пескоструя – это полая трубка с резьбой, предназначена для подачи абразивной смеси на загрязненную поверхность. При желании можно сделать сопло своими руками, хотя самые качественные насадки удастся приобрести только в готовом виде.

Конструктивные особенности сопла для пескоструйного аппарата

Любое пескоструйное сопло на вид напоминает трубу, которая одним концом присоединяется к соплодержателю. Профиль внутреннего отверстия детали обуславливает расход абразивной смеси, ее возможные потери, скорость движения на входе и выходе. От профиля сопла зависит суммарное гидравлическое сопротивление, следовательно, срок службы этой важной детали пескоструйной установки.

Чаще всего встречаются изделия с цилиндрическим внутренним отверстием, которые считаются наиболее простыми по конструкции. Самыми эффективными в работе признаются трубки с двумя коническими участками:

- входным конфузором, увеличивающим энергию потока воздушно-песчаной смеси;

- выходным диффузором, повышающим площадь поверхности, проходящей обработку одновременно.

Сопла «Вентури», имеющие лучший профиль внутреннего отверстия, обеспечивают минимально возможные потери воздушно-песчаной смеси. Внутри отверстия есть три связанных участка: кроме двух конических присутствует еще одна цилиндрическая часть, способствующая снижению гидродинамического сопротивления рабочей смеси. Такие трубки позволяют развивать скорость струи абразива до 720 км/час, тогда как обычные устройства с равным по всей их длине диаметром внутреннего отверстия не способны обеспечить скорость потока более 320 км/час.

Готовые серийные сопла имеют стандартные диаметры: 6 мм, 8 мм, 10 мм, 12 мм. Чем больше этот показатель, тем выше будет мощность струи, выпускаемой пескоструйной установкой. Примерная мощность устройства с соплом минимального размера (6 мм) равна 30 куб. м/час.

Входящий диаметр в месте присоединения шланга в стандартной комплектации равен 2,5 или 3,2 см. Насадка соединяется с соплодержателем посредством присоединительной резьбы, либо через накидную гайку и герметизирующую шайбу. Если деталь делают самостоятельно, ее прикрепляют к рукавам (шлангам) хомутами.

Схема подсоединения насадки через шаровой кран к содержанию ↑

Схема подсоединения насадки через шаровой кран к содержанию ↑

Как выбрать сопло для пескоструйного аппарата

Кроме типа отверстия и диаметра, важнейшими техническими параметрами сопла, которые напрямую обуславливают его работу, являются:

- длина;

- материал изготовления.

Длину следует подбирать в зависимости от степени загрязненности поверхности, которая подлежит обработке. Если ржавчина, грязь, налет не слишком толстые, можно выбрать короткую деталь (7–8 см). Для поверхностей с трудно выводимыми, сложными, толстыми слоями грязи покупают более длинные трубки (до 23 см).

Для создания сопла своими руками применяют разнообразные материалы и подручные приспособления. Что касается покупных изделий, они тоже могут быть абсолютно разными относительно основы, при этом срок службы будет сильно различаться:

- керамическое – 2 часа;

- чугунное – до 8 часов;

- вольфрамовое – до 300 часов;

- из карбида бора – до 1000 часов.

Долговечность работы сопла сильно зависит и от типа абразивного материала: так, при замене песка на стальную дробь срок службы возрастает в 2,5 раза. Недорогие изделия обычно выходят из строя быстрее всего, поэтому для выполнения большого объема работ они совершенно не подходят. Для разового бытового применения можно купить керамическое или чугунное сопло, или их комплект, чтобы заменять по мере необходимости. Профессионалы используют детали из карбида вольфрама или бора, которые стоят дорого, но при регулярном использовании намного экономичнее.

Не стоит приобретать стальные сопла – обычная углеродистая сталь мало подходит для изготовления насадок для пескоструйного аппарата, так как очень чувствительна к ударным нагрузкам. Вольфрамовые изделия тоже имеют свой недостаток: они плохо переносят нагрев и при температуре +80…+100 градусов могут пойти трещинами. Детали из карбида бора в этом отношении выигрывают у прочих: они могут испортиться только при +600…+750 градусах, что при пескоструйной обработке маловероятно. Зато цена их достигает 1600–7000 рублей, потому они не слишком доступны непрофессионалам.

Тип каналов пескоструйных сопел

Канал сопла напрямую влияет на скорость разгона абразива и воздушного потока и производительность всей установки. Изделия с прямолинейным (прямоточным) каналом обычно применяются для обработки небольших поверхностей или узких деталей. Самыми эффективными считаются сопла, диаметр которых меняется в зависимости от участка, а не остается постоянным.

Типичным представителем качественных изделий являются сопла «Вентури». Они помогают предприятиям повысить качество и эффективность работы, снизить временные и трудовые затраты, а также себестоимость очистки. Для их применения не нужно менять абразив (подойдет любой) или увеличивать мощность компрессора.

Сопло карбид бора GN UBC

Это – наиболее часто встречающиеся на рынке насадки для пескоструев. Они создают широкий отпечаток частиц абразива, позволяют развить высокую скорость, большую кинетическую энергию. Обычно используются для выполнения значительного объема работ.

Сопло карбид бора GN UBC XL

Длина канала в таких изделиях равна 3,5 см, их производительность на 30–50% выше, чем у предыдущих. Цена насадок довольно высока, а для небольшого объема работ применять их не получится из-за сильного разгона абразивных частиц.

Сопло карбид бора GN DVBC

Технология «Двойное Вентури» задействует эффект эжекции – когда воздух из атмосферы вводится в поток абразива. Диаметр выходного отверстия трубки тут больше, чем в классическом варианте, а струя песка подается с максимальной кинетической энергией. Для использования такого сопла нужна установка с мощным компрессором, длинными рукавами, при этом применять его целесообразно только на больших обрабатываемых поверхностях.

Материал и конструкция внутренней износостойкой вставки

Что касается материала для изготовления внутренней части сопла, он может быть недорогим, но недолговечным, или более качественным, но дорогостоящим. Самыми популярными для этой цели считаются карбиды бора, вольфрама и кремния. Из-за разницы в технологиях обработки этих материалов конструкции сопел могут сильно отличаться друг от друга (например, невозможно сделать из карбида бора цилиндр более 7 см длиной, что обуславливает конструктивные особенности насадок – их приходится делать составными из нескольких элементов). Толщина стенок внутренних втулок также разнится от 3 до 6 мм, что влияет на стойкость к действию абразива.

Конструкция защитной оболочки и качество сборки сопла

Оболочка изделия нужна для фиксирования износостойкой втулки, для защиты ее от быстрого повреждения. Именно на оболочку приходится большая часть ударных нагрузок, поэтому она сильнее подвержена износу. Чтобы срок службы сопла был достаточным, защита должна быть выполнена из абразивостойкого материала, плотно присоединяться к втулке, иметь надежную резьбу.

Существуют такие типы оболочек:

- Полиуретановая. Легкая, стойкая к повреждениям абразивом, но вследствие небольшой жесткости резьба ее изнашивается довольно скоро. Из-за плохого сцепления полиуретана с основными материалами для изготовления втулок последние начинают двигаться, воздух проникает между ними, и защитная оболочка портится.

- Металлическая (стальная, алюминиевая). Надежно крепит износостойкие втулки, но стойкость к действию абразива у нее низкая. Оболочка страдает от коррозии, слишком тяжелая по весу. Конструкция с такой деталью будет жесткой, но может быстро повреждаться.

- Комбинированная (алюминий плюс полиуретан). Считается наиболее популярным вариантом, жесткая, но легкая, имеет резьбу с крупным шагом. Полиуретан в передней части защищает изделие от абразивного износа. Важно только крепко фиксировать оболочку внутри втулки, иначе сопло начнет разрушаться.

Качество сборки тоже играет важную роль в сроке службы всей конструкции. В продаже встречаются низкокачественные сопла, где тело и резьбовая часть запрессованы друг в друга. Чаще всего они быстро портятся, а при давлении выше 8–10 бар и вовсе могут стать причиной травмы человека или поломки всего пескоструйного аппарата. Самая нагруженная часть сопла должна вытачиваться из цельной заготовки, иначе резьбовую зону вырвет во время работы.

Как сделать бюджетное сопло для пескоструя своими руками

Если сопло пескоструйной установки пришло в негодность, можно изготовить замену самостоятельно. Правда, срок непрерывной службы такого изделия будет небольшим, зато стоимость расходных материалов не ударит по бюджету. Основной для сопла может быть керамическая свеча зажигания или старый керамический резистор с внутренним диаметром 2–4 мм.

Порядок работы с резистором таков:

- шляпки, ножки оторвать кусачками или отпилить болгаркой.

- взять металлический болт М14, отрезать верх, просверлить сквозное отверстие сверлом №5.

- углубить отверстие сверлом №8 примерно на 1,4 см.

- на прижимную гайку М14 сверху приварить широкую шайбу М5, сверлом №8 сделать изнутри конус, поджимающий будущее сопло.

Для создания насадки из свечи зажигания нужно действовать так:

- при помощи плоскогубцев вытащить из свечи контактный стержень, предварительно прогрев ее газовой горелкой.

- сточить завальцованную кромку корпуса свечи на станке.

- выбить керамический изолятор.

- точилом надрезать края гайки, снять ее.

- алмазным кругом срезать часть керамического изолятора, где расположен центральный электрод.

- присоединить к стержню купленный или заранее выточенный из болта переходник с прижимной гайкой.

В продаже есть разнообразные сопла для пескоструев, причем срок службы и производительность самых современных изделий будет в разы выше, чем у самодельных. При регулярном применении пескоструя имеет смысл приобрести качественную деталь в готовом виде, а для разовой работы при наличии необходимого оборудования и навыков можно сделать сопло самому.

Сопло пескоструйное: как выбрать

Выбор абразивоструйного сопла для одного поста

Сопло пескоструйное: как выбрать?

Для простоты, рассмотрим выбор абразивного сопла для одного поста, при подаче абразива в горизонтальной плоскости.

Производительность компрессора

Диаметр сопла, в первую очередь, зависит от производительности компрессора (количества кубометров сжатого воздуха в минуту): чем производительнее компрессор — тем с большим диаметром сопло можно эффективно использовать (см. таблицу ниже). Самое интересное, что чем больше производительность компрессора — тем меньше расход абразива на очистку каждого квадратного метра.

Если применить сопло, меньше оптимального — будет потеря производительности работы и сопло будет чаще забиваться.

Если сопло, больше оптимального — будет происходить потеря кинетической энергии абразивовоздушной смеси, что также влечёт падение производительности с одновременным перерасходом абразивного материала.

Давление, создаваемое компрессором, не является определяющим фактором и будет важным параметром, если место проведения работ расположено далеко от компрессора, либо по уровню расположено гораздо выше компрессора.

Потребители воздуха

Подключены ли к компрессору дополнительные потребители (например, шлем пескоструйщика)? Если такие потребители есть, необходимо учесть расход воздуха на них. Кроме того, дополнительно закладывается резерв по потреблению воздуха, в размере 50% от общего (сопло+шлем) потребления воздуха (см. таблицу далее).

Подбор рукава

Нужно учесть, что потери давления сжатого воздуха также зависят от сечения и длины воздушной магистрали, пескоструйного рукава (длинный рукав работает как ресивер). Низкое же сечение рукава или соединительных элементов — это искусственное ограничение производительности системы и повышенная частота забивания системы абразивом.

Диаметр абразивных частиц

В идеале, диаметр сопла должен быть больше диаметра абразивных частиц в 3 раза. В противном случае, вероятно частое забивание сопла.

Материал сопла

От материала, из которого изготовлено сопло, значительно зависит срок его службы. Разница в ресурсе между самодельным соплом из свечи зажигания и промышленным соплом из карбида бора может составлять до 2000 раз.

Канал сопла

Длина сопла

Чем сопло длиннее, тем оно эффективнее. Но с длинным соплом не везде удобно работать: возможно, придется выбрать более короткое либо изогнутое сопло. Также короткое сопло подойдет для мягкой пескоструйной обработки, где не потребуется снимать вековые слои ржавчины.

Производительность работ

Примерную производительность пескоструйных работ с выбранным соплом и необходимой степенью очистки можно оценить по таблице. Если расчетная производительность окажется ниже, чем необходимая вам — придется либо запитывать шлем от отдельного компрессора, либо пересмотреть выбор компрессора, либо смириться со сниженной производительностью.