Ударные головки для пневматических инструментов — характеристика, область применения

Отличия обычных и ударных головок

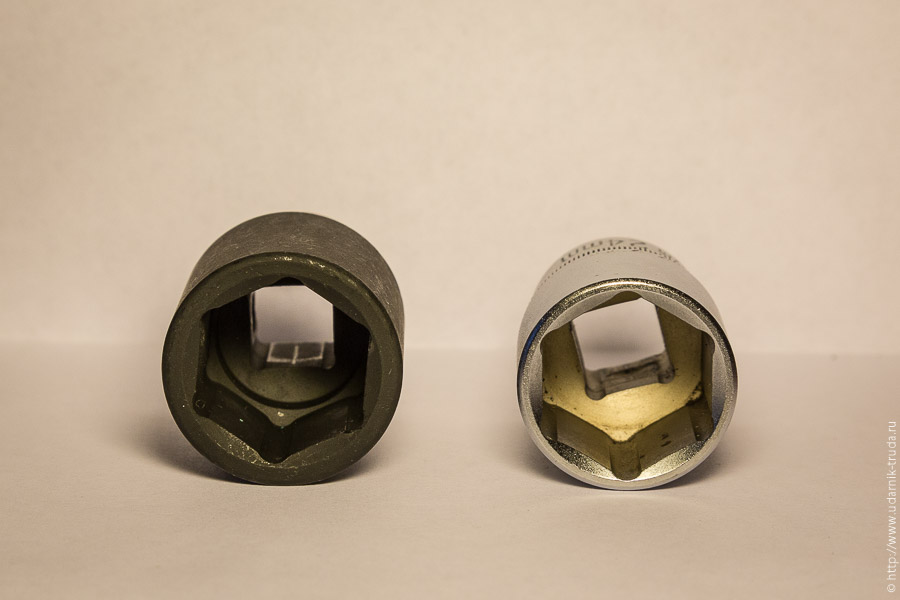

Чем отличаются ударные головки для пневматических или электрических гайковертов от обычных головок, которые используются с воротками? На фото две головки «на 24», одна черненая ударная, вторая хромированная обычная.

Многие считают, что основное отличие ударной головки от безударной — это применение каких-то особо прочных сталей, но нет, и там и там обычно используется один и тот же хром-ванадиевый сплав CR-V. Тогда может быть дело в толщине стенок? Да, действительно, стенки ударных головок обычно более толстые, но бывают и тонкостенные ударные головки, например для работы с литыми дисками на шиномонтаже, и толстостенные обычные головки, которые в обиходе зовут «силовыми». Толщина стенок — это просто толщина стенкок, и хотя от этого явно зависит прочность головки, нужно понимать, что метровый вороток, на который со всей дури налегает 100-килограммовый рабочий, однозначно сломает головку быстрее среднего гайковерта. Толщиина стенок конечно важный параметр, но не главный.

Главное отличие ударной головки от обычной — это наличие сквозного отверстия под штифт в хвостовике, которым она должна фиксироваться на шпинделе ударного гайковерта.

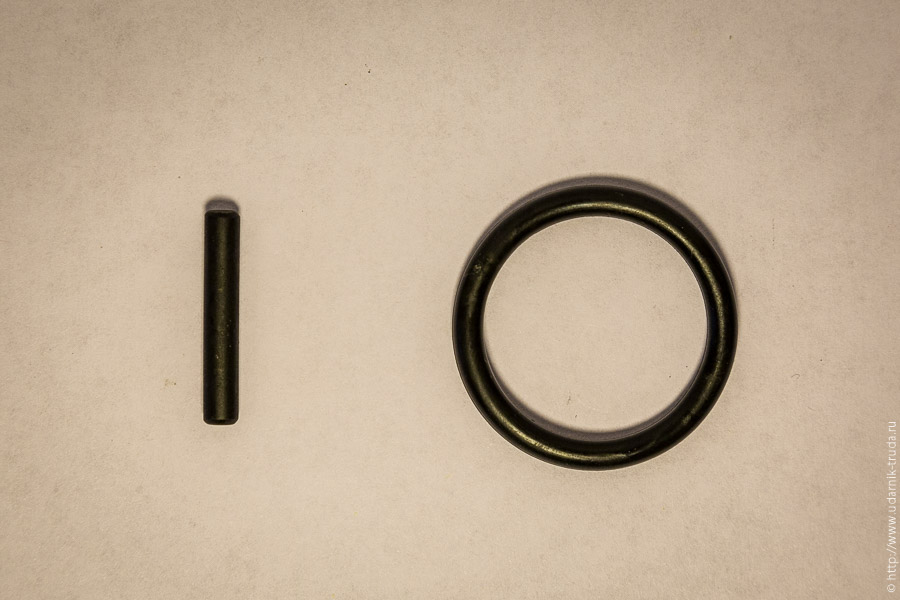

Вставленный в отверстие штифт проходит через головку насквозь.

Штифт удерживается от выпадения с помощью резинового кольца, надетого на хвостовик головки, под которое предусмотрен специальный паз.

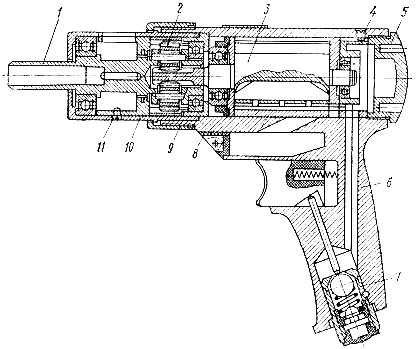

В шпинделе фирменных ударных гайковертов всегда предусмотрено отверстие под штифт.

Обязательные принадлежности к полноценной ударной головке: штифт и удерживающее его резиновое кольцо.

Фирменная ударная головка от Макиты, укомплектованная всем, чем положено.

Нужно отметить, что использование всех этих приколов со штифтом в работе очень неудобно, смена головки превращается в жуткий геморрой, поэтому большинство мастеров надевают головки на гайковерты просто так, наверняка также поступаете и вы. Гайковерты пришли к нам с заводских конвейеров, где они впервые начали применяться при поточном сборочном производстве, и вопрос быстроты смены головки там не стоял, какую воткнул в начале смены, той всю смену и крутишь, а вот вопросы надежной фиксации головки на шпинделе и простота освоения системы для инструментальных цехов на заводах были очень важны. С тех пор и пошло деление головок на простые и для механизированного инструмента. А раз нам штифт не нужен, то какая разница, какие головки применять? Какой смысл переплачивать за «ударность» в виде лишней дырки в хвостовике? Знание — сила! Успехов в труде!

Записки странствующего слесаря © Все права защищены

Подписка

Рубрика: Выбор инструмента › Ручной инструмент

Дата: 2018-06-02 09:48:35

Энергия сжатого воздуха дала возможность механизировать многочисленные производственные, строительные и монтажные процессы. Ярким примером такой автоматизации является сборка резьбовых соединений при помощи гайковерта. Такое оборудование призвано работать беспрерывно в течение длительного времени в различных условиях. Для этого инструмент нужно дополнять качественными комплектующими. В их число входят ударные головки. Большой выбор отменной оснастки для пневматического оборудования в СПб предлагает компания «Пром-Мастер».

Почему комплектуют пневматический инструмент ударными головками

Любой пневматический инструмент работает под постоянным воздействием динамических нагрузок. При использовании гайковертов именно головки берут на себя основной удар. Поэтому к их прочности и надежности предъявляются высокие требования. Ударные комплектующие признаны лучшими исходя из многочисленных положительных характеристик. К числу таковых относятся:

• способность выдерживать продолжительные нагрузки;

• устойчивость перед негативным воздействием температурных перепадов и других внешних негативных факторов.

По ссылке https://promsp.ru/catalog/golovki-i-kliuchi-udarnye/golovki-udarnyie-i-prinadlezhnosti/ ударные головки для гайковерта представлены в различных видах исполнения, что позволяет подобрать оптимальный вариант комплектующих для определенных задач. Компания «Пром-Мастер» гарантирует выгодные условия сотрудничества. Обратившись к ней, можно приобрести не только ударные головки, но и разные типы строительного и промышленного инструмента, оборудование для работ с трубными пучками и т. д.

Разновидности ударных головок

Ударные головки классифицируются по нескольким параметрам. Комплектующие выпускаются в разных формах и типоразмерах. Они бывают шестигранными и двенадцатигранными. Первые предназначены для работы с болтами и гайками. Вторые способны обеспечивать максимально прочное резьбовое соединение при использовании пневматического инструмента.

По виду исполнения они разделяются на стандартные и удлиненные, тонкостенные и силовые, дюймовые и метрические. Выбор зависит от области применения и типажа соединений. Вместе с пневматическим инструментом такие головки используются при проведении различных монтажных работ в области строительства и промышленности.

Строительный портал о ремонте АллРемонт для Москвы и всей России Сайт предназначен для тех кто задумал сделать ремонт своими руками…

Строительный портал о ремонте АллРемонт для Москвы и всей России Сайт предназначен для тех кто задумал сделать ремонт своими руками…

Ударные головки для инструмента: область применения. Подробнее в статье.

Торцевые ударные головки для промышленного инструмента создаются для работы в условиях высоки нагрузок, немалых объемов и интенсивной эксплуатации. В отличие от обычных ключей они всегда используются совместно с гидравлическими, ударными пневматическими гайковертами и с механическими усилителями крутящихся моментов.

Главное отличие промышленных торцевых ударных головок от гаражных — это включение в состав стали более дорогих легирующих присадок, таких как Хром и Молибден. Включение в стальной сплав данных элементов придает ей специальные свойства. Молибден позволяет стальному сплаву быть более пластичным и упругим, что позволяет вследствие превышения допустимой нагрузки не разлетаться на острые мелкие осколки, а только рваться, не травмируя оператора. Хром после термической обработки ударной головки придает ей повышенную твердость и сопротивление внешним нагрузкам. Благодаря высокой прочности, а так же отличной устойчивости к ударным нагрузкам, торцевые ударные головки используются во многих отраслях производства. Работа с промышленным механизированным инструментом как правило, сопровождается повышенными динамическими нагрузками, и в подобной ситуации особое внимание советуем обратить на ударные гайковерты.

Постоянные ударные нагрузки и огромный крутящий момент гидравлических гайковертов приводит к необходимости фиксации ударной головки на присоединительном квадрате инструмента с помощью штифта и резинового кольца. Торцевая ударная головка соединяется с присоединительным квадратом привода таким образом, чтобы отверстия головки и квадрата совместились. В отверстия вставляется фиксирующий штифт и поверх него надевается резиновое кольцо. Обычный ассортимент промышленных ударных головок формируется в зависимости от типа квадрата и мощности инструмента. Как правило, промышленные торцевые ударные головки используются для высокоскоростной сборки и разборки резьбовых соединений.

Резьбовые соединения применяются практически в любой отрасли тяжелой промышленности:

автомобилестроение

строительство

машиностроение

соединительные детали трубопроводов

приборостроение и т.д.

Для того, чтобы обозначить важную роль болтовых соединений в разных технических сферах, заметим, что в обычном мобильном телефоне их, примерно, 80, в стиральной машине — 120, в грузовом железнодорожном вагоне — 1 200, в токарном станке — 1 700, в стандартном автомобиле — 3 500, в самолете -1 500 000.

Алгоритм выбора торцевой ударной головки

Первым делом выясняем размер шестигранника и класс прочности соединения. На головке болта должна быть нанесена следующая маркировка: — клеймо завода изготовителя (JX, THE, L, WT, и др.); — класс прочности; — правая резьба не маркируется, если резьба левая — обозначается стрелкой против часовой стрелки. Для сравнения, винты не когда не обозначаются маркировкой, в отличие от болтов. Для изделий из углеродистой стали, класс прочности обозначают двумя цифрами через точку. На пример: 4.6, 5.6, 6.9, 8.8, 10.9, 12.9.

Затем рассчитываем необходимый крутящий момент для данного резьбового соединения, с учетом запаса мощности в 20-30%.

Выбираем гидравлический, пневматический или электрический инструмент с нужным крутящим моментом.

Подбираем торцевые головки в соответствии с присоединительным квадратом инструмента (3/8, , , 1, 1 , 2 , ).

Находим площадь сечения диаметра болта: S=r^2 r=(d-шаг резьбы)/2 ; r=(4-0,7)/2=1,65mm; S=1,65^2=8,55mm^2

Определяем максимальную силу натяжения болта в зависимости от диаметра: Pa=SxP=8,55mm^2x640H/mm^2=5471,136 H (Ньютон)

Расчет крутящего момента затяжки резьбовых соединений по ГОСТ 1759.4-87 (ИСО 898/1-78).

Пример расчета резьбы М4Х0,7 класс прочности 8.8:

Начальная цифра значит 1/100 номинальной величины предела прочности на разрыв, измеренный в МПа. В случае 8.8 первая 8 обозначает 8 х 100 = 800 МПа = 800 Н/мм2 = 80 кгс/мм2

Вторая цифра — это отношение предела текучести к пределу прочности умноженному на 10. Из пары цифр можно узнать предел текучести материала P= 8 х 8 х 10 = 640 Н/мм2. Величина предела текучести имеет важное практическое значение, поскольку это и есть максимальная рабочая нагрузка болта.

Естественно, что болт или шпилька не должны подвергаться предельной нагрузке, в большинстве случаев, конструктор включает в расчеты 20% запаса прочности, иначе останется надеяться только на случай

Характеристики и виды пневматических гайковертов

Пневматический гайковёрт является одним из наиболее популярных пневматических инструментов, предназначенных для обработки резьбовых соединений. Они надежно обеспечивают работу по закручиванию или раскручиванию гаек или болтов, особенно тех, что размещены в труднодоступных участках, также они хороши для высокой точности технологической сборки. С помощью такого гайковерта пневматического можно открутить или же закрутить один болт за считаные секунды.

Пневматический гайковёрт является одним из наиболее популярных пневматических инструментов, предназначенных для обработки резьбовых соединений. Они надежно обеспечивают работу по закручиванию или раскручиванию гаек или болтов, особенно тех, что размещены в труднодоступных участках, также они хороши для высокой точности технологической сборки. С помощью такого гайковерта пневматического можно открутить или же закрутить один болт за считаные секунды.

- Сферы применения

- Классификация моделей

- Особенности инструментов

- Плюсы и минусы

- Правила эксплуатации

- Выбор гайковерта

Сферы применения

Пневматические инструменты данного типа широко применяются в таких отраслях как строительство и машиностроение. А еще они применяются в профессиональном автосервисе наряду с пневмотрещетками в качестве силовых инструментов, обеспечивающих производительную работу механика.

Особенности применения в СТО следующие:

- Гайковерты пневматические ударного типа активно применяют при шиномонтаже, а также при процедуре сборки и разборки автомобилей. Некоторые силовые съемники, а также специнструменты обладают такой конструкцией, благодаря которой их можно использовать с пневмотрещеткой или гайковертом одновременно;

- Некоторые профессиональные модели инструментов обладают большим крутящим моментом, простой конструкцией и высокой надежностью. Их можно применять даже в жестких условиях — в шиномонтажах и сервисах;

- Надежность обеспечивается благодаря использованию современных прочных ударных механизмов;

- Гайковерты обладают отличными эргономическими параметрами, поскольку их делают на основе магниевых сплавов, а еще они очень легкие;

- Грузовые варианты имеют высокую надежность и могут применяться с целью обслуживания грузового транспорта. Прочная конструкция и малый вес позволяют использовать грузовые гайковерты наравне с электрическими моделями.

Классификация моделей

Разные модели пневматических гайковертов отличаются по таким параметрам:

- Посадочному квадрату шпинделя;

- Расходу воздуха;

- Техническим параметрам;

- Моменту затяжки.

Современные гайковерты бывают трех основных видов:

- Прямыми;

- Угловыми;

- Пистолетного типа.

Ниже они будут рассмотрены максимально подробно.

Если говорить о прямых пневматических инструментах, то их рекомендуется применять в случаях, когда для откручивания или закручивания гаек следует приложить большие усилия. Ключевая особенность таких приспособлений заключается в том, что они имеют большой крутящий момент, благодаря которому они могут работать даже со старыми соединениями.

Если говорить о прямых пневматических инструментах, то их рекомендуется применять в случаях, когда для откручивания или закручивания гаек следует приложить большие усилия. Ключевая особенность таких приспособлений заключается в том, что они имеют большой крутящий момент, благодаря которому они могут работать даже со старыми соединениями.

В данной модификации ось вращения шпинделя соответствует оси движения пневматического двигателя, а применяемый ударный механизм позволяет получать такие значения момента затяжки как 3500−4500 Нм.

Прямые конструкции весят немного и применяются для закручивания болтов или гаек диаметром до 42 мм.

Гайковерты углового типа обычно имеют механизм реверса. Крутящий момент в таких приспособлениях равен 100−120 Нм. Угловые инструменты российского производства чаще всего обладают ударным механизмом, а вот иностранные модели оснащаются преимущественно храповыми механизмами.

Гайковерты углового типа обычно имеют механизм реверса. Крутящий момент в таких приспособлениях равен 100−120 Нм. Угловые инструменты российского производства чаще всего обладают ударным механизмом, а вот иностранные модели оснащаются преимущественно храповыми механизмами.

В отличие от прямых гайковертов ось шпинделя в таком случае размещена перпендикулярно корпусу.

Третий тип пневматических конструкций — это пистолетные гайковерты. По структуре они такие же, как и прямые. Однако, в отличие от них, кнопка управления на прямых инструментах находится на скобе, находящейся сзади, а в пистолетных моделях скоба отсутствует, но есть удобная рукоятка, на которой и находятся все кнопки регулировки и управления.

Особенности инструментов

Современные гайковерты в большинстве случаев оснащаются переключателем направления движения вала и регулятором крутящего момента. А еще посредством изменения давления на входе можно регулировать момент затяжки.

Современные гайковерты в большинстве случаев оснащаются переключателем направления движения вала и регулятором крутящего момента. А еще посредством изменения давления на входе можно регулировать момент затяжки.

Во многих моделях давление воздуха имеет показатель около 6,3 атмосфер, а вот расход воздуха составляет от 500 до 1200 л/минуту.

Но при просчете расходе воздуха для данного оборудования нужно по-разному проводить измерения:

- С учетом количества воздуха, проходящего через инструмент в течение минуты при нажатом курке;

- С учетом количества воздуха и технических пауз.

Также модели отличаются друг от друга посадочными размерами квадрата шпинделя и присоединительной резьбой. Резьба бывает дюймовой или метрической. А разные размеры квадрата шпинделя могут вызывать затруднения с обеспечением сменными головками некоторых отечественных приборов. А вот с зарубежными инструментами дела обстоят иначе, поскольку в этом случае квадраты являются унифицированными и имеют определенные размеры.

Также модели отличаются друг от друга посадочными размерами квадрата шпинделя и присоединительной резьбой. Резьба бывает дюймовой или метрической. А разные размеры квадрата шпинделя могут вызывать затруднения с обеспечением сменными головками некоторых отечественных приборов. А вот с зарубежными инструментами дела обстоят иначе, поскольку в этом случае квадраты являются унифицированными и имеют определенные размеры.

А вот ударные головки для гайковертов могут иметь как стандартную длину, так и быть удлиненными. Ударная головка от обычной отличается по форме и толщине стенок. А чтобы при больших моментах затяжки равномерно распределить усилия, они оснащаются наличием выемок на внутренних гранях. Граней может быть четыре, шесть или двенадцать.

Материалов для производства головок используется на выбор два:

- Хромомолибден;

- Хромованадий.

Большей прочностью отличаются головки на основе хромомолибдена.

А некоторые производители предлагают покупателям и головки специального типа, предназначенные для сложных процедур. Достаточно популярными являются те, с помощью которых можно крутить гайки с заданной затяжкой, благодаря чему резьбу сорвать невозможно.

А некоторые производители предлагают покупателям и головки специального типа, предназначенные для сложных процедур. Достаточно популярными являются те, с помощью которых можно крутить гайки с заданной затяжкой, благодаря чему резьбу сорвать невозможно.

У ряда моделей шпиндель может быть простым, а может и удлиненным вплоть до 150 мм. А некоторые варианты комплектуются помимо головок еще и удлинителем и карданом, чтобы можно было выполнять работы в труднодоступных участках.

Корпуса гайковертов изготавливаются на основе композитных материалов, имеющих легкий вес.

Плюсы и минусы

Ключевым плюсом пневматических приспособлений является их высокая скорость работы и простота эксплуатации. С их помощью может работать новичок, человек в возрасте или же с ограниченными возможностями.

Есть и недостатки — это то, что отдельные узлы и детали имеют плохое качество исполнения, но это касается исключительно недорогих вариантов.

Правила эксплуатации

Чтобы пневматический инструмент был способен долго, продуктивно и без проблем работать, нужно соблюдать ряд правил его применения:

- Тот воздух, что подается на вход гайковерта, следует обогащать специализированным маслом. Также он обязан быть сухим. Чтобы удалить из него излишки влаги, применяйте специальные фильтры, а затем обогатите воздух маслом с использованием лубрикаторов. Если для вашей работы нужно использовать воздух, который не обогащен маслом и не осушен, то срок службы инструмента сократится;

- Использованный воздух по объему должен точно соответствовать паспортным данным приспособления;

- Независимо от того, какой тип пневматического оборудования вы используете, применяйте только ударные головки. В противном же случае вал очень быстро износится и его потребуется ремонтировать или менять.

Только при соблюдении всех установленных правил можно уверенно пользоваться инструментом и не переживать, что он быстро сломается.

Выбор гайковерта

Когда вы выбираете тот или иной вариант пневматического инструмента, обязательно учитывайте, насколько интенсивными будут работы. В частности, устройства профессионального типа используются для регулярных, но не продолжительных работ. А вот более дешевые модели можно использовать нечасто — не более 1−2 раз в неделю.

Еще при выборе обязательно учитывайте такой показатель как максимальный диаметр гайки или болта, с которыми может работать ваш инструмент. В частности:

- Бюджетные модели, работающие с диаметрами до 25 мм, предназначены преимущественно для небольшого шиномонтажа, а также мелкого, легкового или коммерческого транспорта;

- Оборудование для резьбы до 32 мм подходит для среднего коммерческого транспорта;

- Приборы для резьбы до 50 мм (в частности, сверхмощного типа) используются для тяжелой промышленности, с/х машин и тяжелой грузовой техники.

Пневматические гайковерты имеют универсальное применение и бывают разных типов. Как они устроены и правильно используются, было рассмотрено в данном материале.

Торцевые головки: виды, характеристика, применение

Параметры торцевых головок

Как купить, именно то, что вам нужно? Необходимо знать точные параметры и озвучить их продавцу. А параметров может быть много и все они на , что- то влияют, в ту или иную сторону и чаще всего в сторону удорожания.

Попытаемся разобраться с таким незаменимым атрибутом, профессиональной или домашней мастерской, как торцевые головки. Какие они бывают, из какой стали, какого размера, какие функции выполняют. Чем больше мы знаем, тем меньше мы платим.

Торцевые головки, в сочетании с присоединительными приспособлениями, очень универсальный и удобный инструмент. Как признание этого факта, они широко применяются при ремонте и обслуживании автомобиля.

Действительно, что бы вы подумали про автосервис у которого основной инструментарий состоял бы из рожковых ключей? Основной конструкционный изъян рожковых ключей, заключается в их способе взаимодействия с шестигранником болта- гайки, который происходит по двум граням и при большом усилии откручивания — закручивания, грани могут повредиться.

Практически каждый домашний мастер, не говоря уже о профессионалах, сталкивался с заржавелыми, закисшими резьбовыми соединениями и не факт, что выходил победителем из этого противоборства.Особенно хорошо эта проблема известна владельцам возрастных автомобилей, которые, по разным причинам, вынуждены сами заниматься регламентными работами и оздоровлением своего железного коня. Примечательно, что и в профессиональных автосервисах, мастера зачастую не могут спрогнозировать количество нормо-часов, если в перспективе ремонта предвидится демонтаж старых резьбовых (и не только) соединений.

Как пойдёт… А может и не пойти. Более того, наученные горьким опытом мастера, на уже знакомых операциях, сразу предвидят радикальный способ развития процесса ремонта- “срезать к чёртовой матери, как говориться, не дожидаясь перитонита”. В таких ситуациях, хороший профессиональный инструмент будет решением половины, а то и больше проблем.

Хороший набор головок, это то, что необходимо в каждом хозяйстве. А, торцевые головки, оказывается бывают разные: толстостенные- тонкостенные, ударные- не ударные, хромированные, воронённые, фосфатированные, на 6 граней, на 12 граней, с квадратом присоединения ¼, ⅜, ½, 1” или старого советского стандарта на 14 миллиметров и так далее.

Инструмент из хром- ванадиевой стали применяется для изготовления сменных насадок ( торцевых головок ) с оптимальной износостойкостью и защитой от коррозии.

Хромовое покрытие может быть зеркальное или матовое.Оптимальное соотношение цена-качество.

Инструмент из хромомолибденовой стали

Произведённые из хромомолибденовой стали торцевые головки характеризует высокая прочность и износостойкость, что позволяет использовать их при работе с электрическим или пневматическим ударным инструментом. Благодаря высоким прочностным характеристикам, к хромомолибденовым торцевым головкам возможно приложение большого крутящего момента без риска повреждения геометрической формы.

Торцевые головки со спиральным профилем

Специально разработанный инструмент для разбирания проблемных резьбовых соединений.

При придании откручивающего усилия, головка стремится в осевом направлении к резьбовому соединению, что исключает соскальзывание инструмента.

Открученные гайки и болты так прочно садятся в головку, что извлекать их приходится при помощи выколотки.

Торцевые головки

Существует два основных типа головок для обслуживания болтов и гаек с классической шестигранной геометрией. Торцевые головки с шестью гранями повторяют наружную геометрию болтов и гаек, что позволяет использовать их с большими моментами откручивания- закручивания, даже при обслуживании крепежа из мягких сплавов.

Торцевые головки с двенадцатью гранями тоже работают со всеми гранями винтовых соединений, но имеют преимущество при работе в стеснённых условиях. Количество возможных положений торцевой головки с двенадцатью гранями, при установке в рабочее положение на болт или гайку, в два раза больше чем у шестигранной.

Сокет (присоединительный квадрат)

Сокет-«присоединительный» или «посадочный» квадрат – это размер квадратного отверстия на тыльной стороне торцевой головки. Электро и пневмоинструмент, воротки, удлинители или трещотки вы сможете присоединить к торцевой головке. Приняты пять основных размеров присоединительного квадрата, называемого, для удобства, «квадрат», и они обозначаются в дюймах. Вне зависимости от того, какая у вас торцевая головка – метрическая или дюймовая – присоединительный квадрат у нее может иметь следующие размеры в дюймах: ¼”, ⅜”, ½”, ¾”, 1” дюйм.

Размеры в миллиметрах:

- 1/4 дюйма = 6,35 мм

- 3/8 дюйма = 9,53 мм

- 1/2 дюйма = 12,7 мм

- 3/4 дюйма = 19,05 мм

- 1 дюйм = 25,4 мм

Соотношение торцевых головок с размерами сокет (присоединительного квадрата)

Размеры торцевых головок также соотносятся с размерами присоединительного квадрата. Естественно, зачем делать головку на 32 с присоединительным квадратом на четверть дюйма. Торцевые головки с квадратом на 1/4 дюйма производятся только до 14 мм, торцевые головки с квадратом 1/2 – до 32 мм (как специальную оснастку – до 36 мм). Чем больше размер торцевой головки, тем с большими усилиями она должна справляться, но предел прочности материала диктует оптимальную размерность, которая обеспечивает достаточную прочность головки без утолщения ее стенок и перехода на больший присоединительный квадрат.

Размеры метрических торцевых головок в зависимости от присоединительного квадрата (сокета):

- 1/4 дюйма — от 4 до 14 мм

- 3/8 дюйма — от 6 до 24 мм

- 1/2 дюйма — от 8 до 36 мм

- 3/4 дюйма — от 17 до 70 мм

- 1 дюйм — от 36 до 80 мм

Торцевые головки с разными сокетами (присоединительными квадратами) имеют конструкционные отличия. Чем больше сокет ( присоединительный квадрат), тем толще стенки торцевой головки и тем больше нагрузки, которые она способна выдерживать без разрушения или потери геометрической формы. Торцевая головка с размерностью на 14 мм и сокетом 1/4 дюйма и торцевая головка на 14 мм с сокетом 1/2 дюйма, это разные инструменты по конструкции и прочности. Конечно для большей универсальности существуют переходники и адаптеры.

Размерность торцевых головок

Размер головки указан в зависимости от того, для какой страны и с какой системой измерения она изготовлена: в миллиметрах – метрическая система, в дюймах (inch) – дюймовая система . Торцевые головки метрической системы ввозимых в Россию и производящиеся на территории нашей страны, составляют с переменным шагом, ряд в миллиметрах:

4, 4.5, 5, 5.5, 6, 7, 8, 9. 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20,

21, 22, 23, 24, 25, 26, 27, 28, 29, 30, 31, 32, 33, 34, 36, 38, 39,

41, 46, 48, 50, 51, 52, 53, 54, 55, 56, 57, 58, 59, 60, 63, 65, 70,

5/32, 3/16, 7/32, 1/4, 9/32, 5/16, 11/32, 3/8, 7/16, 15/32, 1/2, 9/16,

19/32, 5/8, 11/16, 3/4, 13/16, 7/8, 15/16, 1, 1-1/16, 1-1/8, 1-3/16,

1-1/4, 1-5/16, 1-3/8, 1-7/16, 1-1/2, 1-9/16, 1-5/8, 1-11/16, 1-3/4,

1-13/16, 1-7/8, 1-15/16, 2, 2-1/16, 2-1/8, 2-3/16. 2-1/4, 2-5/16, 2-3/8,

2-7/16, 2-1/2, 2-9/16, 2-5/8, 2-11/16, 2-15/16, 3-1/8 дюйм.

Защита от соскальзывания

В целях надёжного удержания торцевых головок на сокетах (присоединительных квадратах), от размера ⅜”, применяются предохранительные штифты и кольца. Воротки (рычаги, рукоятки) для работы с торцевыми головками

Воротки со скользящим шарниром позволяет передавать переменный крутящий момент на торцевую головку и ускоряет процесс откручивания- закручивания. Частный случай воротка, это крестообразный балонный ключ.

Удлинители

Применение удлинителей позволяет применить торцевые головки в труднодоступных местах и избежать травматизма на производстве.

Головки с внешними профилями

Профиль TORX

Профиль в форме звезды с шестью лучами и закругленными вершинами, характеризуется минимальным риском соскальзывания при правильной посадке.

Профиль XZN

Двенадцатиконечная звезда. Форма зубьев описывается проекцией трёх квадратов , то есть грани четырёх зубьев образуют квадрат, с дискретностью 30 градусов.

Наружные профили чувствительны к загрязнению места посадки.

Чтобы получить, то что вам необходимо, достаточно точно обозначить параметры торцевой головки:

- название стали;

- длину (высоту);

- профиль;

- рабочий размер;

- размер присоединительного квадрата;

Устройство и работа пневмоинструмента

Достойным аналогом ручного электроинструмента является пневматическое оборудование. Благодаря тому, что устройство и работа пневмоинструмента выгодно отличаются от электрических аналогов, данные устройства становятся все более используемыми и популярными при проведении широкого спектра работ.

Самым очевидным отличием пневмоинструмента от электрооборудования является источник энергии. Как не сложно догадаться, энергией для этих устройств служит сжатый воздух, который подается по гибкому шлангу в диаметре от полутора до двух сантиметров. Средняя длина шланга составляет около пятидесяти метров, не редко встречается шланг, свернутый в спиральную гармошку – таким образом шланг значительно сокращается в длине и без особых усилий вытягивается на требуемое расстояние. По концам шланг оснащается муфтами для удобства отсоединения и подключения инструмента к пневмотрассе или напрямую к компрессору.

Здесь Вы можете ознакомиться с каталогом пневмоинструмента, реализуемого ООО ГК «ТехМаш».

Отличается пневмоинструмент от электрического тем, что он легче второго, так как в механизме привода значительно меньше деталей и по своим габаритам электроустройства крупнее пневматических. Из этого следует, что применяя в работе инструмент на воздушной энергии, рабочий будет меньше уставать. Благодаря компактности, но при этом без потерь мощности, пневмоинструмент часто используется в условиях ограниченного пространства. Еще один очень полезный фактор – двигатель такого инструмента не производит искры, а значит, его можно без опаски применять во взрывоопасных зонах повышенной загазованности. Самое страшное для электроинструмента – попадание влаги внутрь. Электродвигатель моментально выходит из строя, но для инструмента на воздушной тяге вода не может быть помехой. С таким помощником можно запросто работать в проливной дождь, а в некоторых случаях даже под водой. Пневмоинструмент не боится перегрева, и исключает возможность воспламенения в связи с замыканием проводки. И очень важно – пневмоинструмент никогда не нанесет удар электротоком.

Благодаря тому, что устройство и работа пневмоинструмента по-своему уникальны, область применения такого оборудования практически ни чем не ограничена. Однако свое широкое распространение пневматические устройства приобрели на стационарных местах производства, в цехах, на фабриках и заводах. Кроме того, такие инструменты также широко используются и в быту. Мобильность пневмоинструмента упирается только в перевозку компрессора, если это не вызывает проблем, то все остальные органы не доставят хлопот.

Срок службы пневматического оборудования также отвечает всем требованиям и значительно превосходит данный показатель электрических инструментов. Порой срок службы в десятки раз превышает одинаковые по мощности машины. Это одно из главных качеств, за которое пневмоинструмент так полюбился профессионалам и неопытным мастерам. Кроме того, такой инструмент имеет меньше деталей, соответственно возможных поломок становится меньше. А при поломке пневматические устройства легко ремонтируются на месте, конечно при наличии необходимых запасных частей и нужного инструмента. В качестве примера можно привести ручную пневматическую сверлильную машину:

1 – это шпиндель; 2 – редуктор планетарный; 3 – пневматический двигатель ротационного типа; 4 и 11 – это винты; 5 – гайка; 6 – рукоятка оборудования; 7 – устройство пуска; 8 – глушитель, позволяющий значительно снизить уровень шума работы оборудования; 9 – гайка накидная; 10 – корпус редуктора.

Более подробно устройство и работу пневмоинструмента можно рассмотреть на примере ротационного пневмодвигателя. По своей конструкции ротационный пневмодвигатель очень прост. Он состоит всего из нескольких рабочих элементов. Это – корпус или, как его еще называют, статор, ротор, пластины, каналы подачи и отвода воздуха. Как же это все работает? На теле ротора имеются нарезы (шлицы), в которые вставлены пластинки. Круговое движение осуществляется за счет расширения сжатой воздушной среды. Ротор находится в некотором смещении относительно центра статора. Таким образом, создаются зоны внутри статора с разным объемом. Пластины играют роль разделительных перегородок между этими зонами. Подача воздуха направлена в область с наименьшим объемом, а выход расположен в максимально увеличенной зоне в полости статора. Сжатый воздух проворачивает ротор, стремясь к увеличению объема и высвобождению внутреннего напряжения. Смещение потока воздуха определяет направление вращения ротора.

Регулирование оборотов осуществляется за счет увеличения и уменьшения давления. Это значит, что использование системы редукторной передачи не является обязательным, что отлично сказывается на массе инструмента.

К тому же работа пневматического двигателя сильно отличается от электромоторов тем, что при увеличении нагрузки и снижении числа оборотов увеличивается мощность давления воздуха на пластины ротора и тем самым возрастает мощность, что, к сожалению, обратно пропорционально в электрических двигателях. Таким образом, постоянная нагрузка на пневмодвигатель не является опасной для срока службы инструмента даже на протяжении нескольких смен беспрерывно.

Уровень вибрации и шума ниже электроинструмента, громкий шум создает только компрессорная установка и если изолировать компрессор от рабочего пространства, то и эта проблема окажется разрешенной.

Кроме того, пневмооборудование обладает ощутимой экономией энергозатрат, примерно тридцать процентов. Питать электричеством приходится только компрессор, все остальные же инструменты будут приводиться в действие сжатым воздухом.

Для работы с пневмоинструментом не нужно обладать какими-либо специальными навыками – его устройство и работа достаточно просты. Современные модели выполняются с максимальной эргономией в дизайне, их удобно держать в руке, ими приятно и легко работать.

СТРОИМ С НАМИ

Особенности пневмоинструментов, их виды классификация и характеристики

Содержание:

Пневмоинструментом называют устройства, работающие на сжатом воздухе ручного промышленного типа использования. Такие устройства оснащаются моторами, которые могут быть поршневыми или ротационными, а поступление воздуха к ним обеспечивается компрессором. При этом функционирование компрессора происходит от работа двигателей на таких источниках энергии, как электричество, бензин и дизельное топливо.

В связи с этим можно сказать, что эксплуатация пневматического инструмента в обязательном порядке соотносится с применением дополнительного оборудования. Раньше такой инструмент эксплуатировался исключительно в сферах промышленности: обработка металлов, строительство дорог, машиностроение и др. Теперь ситуация в корне изменилась, так как пневмоинструмент стал активно использоваться не только при возведении частных домов, но и в быту. Например, с его помощью можно осуществлять:

- строительные и ремонтные работы;

- резку и сверление;

- монтаж и демонтаж;

- разрушение материалов, разной степени прочности;

- зачистку швов.

Виды пневмоинструмента

В зависимости он назначения пневматический инструмент можно разделить на:

- инструмент ударного воздействия – отбойный молоток, пневмопробойник, разного рода пистолеты, бетонолом и т. д.;

- роторно-пластинчатый инструмент – пневмодрель, шлифовальная машина, гайковерт, шуруповерт и т. д.;

- распыляющие инструменты – краскопульт, устройства для проведения абразивоструйных работ, пистолет для распределения смазки.

Срок службы пневмоинструмента зависит от условии его применения, применять его стоит только по назначению. Если пневматический инструмент, предназначенный для одного вида работ, будет использован не по назначению, то его срок службы существенно сократится, что также верно и в случае слишком интенсивной эксплуатации такого рода устройств.

Производители предлагают инструмент, ориентированный на профессиональную и любительскую сферу использования. Высокая популярность пневматического инструмента объясняется просто: пневматические перфораторы, шуруповерты и подобные инструменты существенно превосходят по своим рабочим характеристикам инструменты, функционирующие на основе механики или электричества. В то же время любой тип инструмента отличается своими плюсами и минусами, что так же относится и к пневмоинструменту.

Плюсы и минусы пневмоинструмента

Плюсы:

- Мощность – отбойный молоток может наносить удары, высвобождая энергию 100 кДж, что делает этот инструмент поистине разрушительным. Высокая мощность пневматического инструмента позволяет крушить бетон, рубить металл.

- Износостойкость – особенности конструкции пневматического оборудования обеспечивают ему длительный срок службы. В среднем, простой стандартный пневмоинструмент состоит не более чем из 30 деталей, которые в малой степени подвержены износу. В общей сложности оборудование рассматриваемого типа может выдержать порядка 1 млн циклов. Корпус имеет защитные клапаны, что исключает попадание внутрь влаги, пыли и каких-либо других загрязнений. Перегрев инструмента отсутствует.

- Неприхотливость в плане поддержания работоспособности и ремонтопригодность – простота обслуживания, основанная на одной-двух операциях в месяц по смазке деталей, и значительно более дешевый ремонт оборудования по сравнению с электроинструментом.

- Универсальность применения – пневматический инструмент доступен для использования в любых условиях окружающей среды вне зависимости от уровня влажности, запыленности и концентрации газов.

- Безопасность – сжатый воздух в виде источника энергии для пневматического оборудования позволяет избегать травм, которые можно получить от воздействия электричества, так как отсутствуют токоведущие части, что в той же мере исключает искрообразование, а это гарантирует безопасную работу во взрывоопасных зонах.

- Минимальный уровень шума.

- Практически моментальная готовность пневматического инструмента к работе после подачи воздуха.

Минусы:

- Высокая цена – в среднем пневмоинструмент обходится вполовину дороже по сравнению с электроинструментом сопоставимым по техническим характеристикам.

- Дополнительные затраты на оборудование рабочего места – требуется покупка дополнительных устройств в виде того же компрессора.

- Недостаточная маневренность – в некоторых ситуациях, когда приходится работать в ограниченном пространстве, проблематично применять пневматический инструмент из-за наличия шланга, идущего к компрессору.

Заключение

Покупка пневматики является ответственным шагом и здесь не следует отдавать предпочтение технике неизвестных производителей. Инструмент может работать долго без поломок только в том случае, если при его изготовлении были соблюдены все существующие нормы и требования. Такого рода гарантии могут быть обеспечены лишь известными производителями, проверенными временем.

Немного о пневмоинструменте

Если оглянуться вокруг, то на глаза попадаются только электрические инструменты — дрели, шуруповерты, пилы, шлифовальные машины и множество других. Однако, несмотря на распространение электроинструмента, не теряет своей актуальности и инструмент другого рода — пневматический. И именно о пневмоинструменте, его видах, особенностях и преимуществах, мы поговорим в этой статье.

Пневматический инструмент редко встретишь в частном гараже, но без него невозможно представить крупную автомастерскую, строительную площадку и современное промышленное предприятие. Именно там, где нужна высокая скорость работы, мощность и надежность, чаще всего можно увидеть пневмоинструмент. Почему он получил такое распространение и доверие? Все дело в особенностях и преимуществах пневматического инструмента.

Пневмоинструмент: принцип действия и устройство

Главная особенность пневматического инструмента заключается в том, что для совершения работы он использует энергию сжатого воздуха. В самом простом случае в инструменте установлен пневматический двигатель, который преобразует энергию сжатого воздуха в механическую энергию — во вращательное или в возвратно-поступательное движение рабочего органа инструмента.

Гайковерт пневматический 1″ 4800Нм 3000об/мин. ЭВРИКА

Гайковерт пневматический 1/2» 1356Нм 7200об/мин. 230л/мин. ударный усиленный JTC

Гайковерт пневматический 1/2″ 1220Нм 185л/мин. (головки 10-27мм) 12 предметов ROCKFORCE

Гайковерт пневматический 1/2″ 813Нм 8000об/мин. 120л/мин. ROCKFORCE

Гайковерт пневматический 3/4″ 1600Нм 4500об/мин. ЭВРИКА

Гайковерт пневматический 1/2″ 800Нм 7000об/мин. ЭВРИКА

Гайковерт пневматический 1/2″ 720Нм 7000об/мин. с головками 9-22мм 12 предметов ЭВРИКА

Гайковерт пневматический 1/2″ 678Нм 10000об/мин. 158л/мин. 90PSI ударный JTC

Гайковерт пневматический 1″ 2600Нм 3200об/мин. длинный вал ЭВРИКА

Гайковерт пневматический 1″ 3200Нм длинный вал ЭВРИКА

Для работы пневмоинструмента требуется источник сжатого воздуха — компрессор. Именно необходимость в компрессоре, который просто не может иметь миниатюрные размеры, стала причиной достаточно ограниченного применения пневмоинструмента в быту. Однако установка компрессорного оборудования (компрессора, воздушных магистралей и др.) — это не проблема для предприятий, автомастерских и строительных организаций, которые используют пневмоинструмент значительно чаще электрического.

Виды пневмоинструмента

Пневматический двигатель обеспечивает широкий диапазон крутящего момента, может сообщать рабочему органу вращательное и возвратно-поступательное движение, а поэтому находит применение во всех типах ручных инструментов. Наиболее часто используются следующие виды пневмоинструмента.

Гайковерты пневматические

Пожалуй, это наиболее распространенный и универсальный инструмент. С его помощью можно откручивать и закручивать гайки, болты и другие крепежные детали. Пневматический гайковерт при своих малых габаритах и массе очень удобен и прост в обращении, а благодаря высокой скорости вращения двигателя (до 7000 об/мин) обеспечивает высокую скорость работы. Большинство гайковертов имеют механизм регулировки момента затяжки, что значительно повышает качество резьбового соединения и снижает риск повреждения крепежной детали при закручивании.

Дрели и шуруповерты пневматические

Пневматические дрели и шуруповерты мало отличаются от гайковертов. Основное отличие заключается в узле фиксации рабочего органа: если в гайковерте на оси двигателя закреплен квадратный сокет, удерживающий головки, то в дрели и шуруповерте предусмотрен патрон для зажима сверла или биты.

Пневмошлифование, полировка

Пневматические шлифовальные машины оставляют далеко позади своих электрических собратьев — их двигатели обеспечивают скорость вращения насадки со скоростью до 25 тысяч об/мин, благодаря чему работа идет быстро и качественно. Пневмошлифмашина обладает простым устройством, малым весом и широкими возможностями. Благодаря обилию насадок и высокой скорости их вращения шлифовка и полировка поверхностей требует минимальных затрат времени и сил.

Молотки пневматические

Пневматические молотки — крайне удобный инструмент, получивший едва ли меньшее распространение, чем гайковерт. Благодаря использованию энергии сжатого воздуха удается достичь высокой силы удара, а также высокой частоты ударов — это делает пневматический молоток очень эффективным даже при проведении большого объема сложных работ.

Пилы пневматические

Пневматические пилы и ножовки — лучшая альтернатива бензиновому, электрическому и, тем более, ручному инструменту. Компактная пневматическая ножовка настолько же тихая и простая в работе, как ручная, и настолько же мощная, как бензопила. Однако, несмотря на сочетание таких качеств, пневмопилы получили значительно меньшее распространение, чем гайковерты.

Нужно отметить, что пневмоинструменты можно купить как отдельно, так и в наборе с насадками. При необходимости всегда существует возможность купить любые насадки — будь то головки для гайковерта, сверла, биты, ножовки, шлифовальные головки и т.д.

Преимущества пневмоинструмента

У пневматического инструмента есть масса достоинств и преимуществ перед инструментом электрическим.

Высокая энерговооруженность. В сжатом воздухе запасено большое количество энергии, поэтому его использование позволяет создавать мощный инструмент достаточно компактных размеров. И если сравнивать пневмоинструмент и электроинструмент, то при их равных эксплуатационных характеристиках первый обладает меньшими массогабаритными показателями.

Эргономичность. Опять же благодаря малым габаритам и массе пневматический инструмент очень удобен и просто в эксплуатации, с его помощью достигается высокая точность и качество выполнения разнообразных работ.

Надежность. Пневматический инструмент обладает очень высокой надежностью, причина которой кроется в конструкции. Основу любого пневмоинструмента составляет пневматический двигатель, изготовленный из легких и прочных сплавов. Двигатель постоянно подвергается высоким нагрузкам, а потому обладает очень высокой прочностью, не менее прочны и остальные детали инструмента, которых не слишком много. Благодаря этому пневмоинструмент не боится даже падений, и ломаться в нем практически нечему.

Высокий срок службы. Простая конструкция обеспечивает и высокий срок службы. Известно, что электроинструмент плохо приспособлен для работы в непрерывном режиме — у пневмоинструмента такой проблемы нет, он может длительное время работать, при этом износ деталей будет минимальным, а качество работы будет постоянно высоким.

Безопасность. Пневматический инструмент работает на сжатом воздухе, а потому он лишен недостатков электроинструмента. Пневмоинструмент не несет угрозы удара электрическим током, в нем не возникает искр, а поэтому его можно использовать в пожароопасных помещениях с высоким содержанием газа или воспламеняющейся пыли, и т.д. Кроме того, пневмоинструмент подходит для работы под проливным дождем, а иные образцы — даже под водой.

Таким образом, пневматический инструмент — это очень удобно, просто, надежно и эффективно. И именно поэтому пневмоинструмент выбирают профессионалы.

Почувствовав дыхание зимы, все автомобилисты задумываются о замены сезонной резины. И очень многие из нас при покупке зимних шин встают перед трудным выбором — «шиповки» или «липучки»? Каждый тип шин имеет свои преимущества и недостатки, и отдать предпочтение чему-то одному бывает очень сложно. В этой статье мы попытаемся сделать этот непростой выбор.

Заливка в бак некачественного дизельного топлива может навредить мотору вплоть до полного его выхода из строя. Минимизировать или исключить негативные последствия заправки низкокачественным дизелем помогает специальная автохимия — присадки в дизтопливо, о которых подробно рассказано в данной статье.

Использование правильного типа шин гарантирует автомобилю устойчивость и управляемость в любой дорожной ситуации. Только шины, используемые по сезону, гарантируют оптимальные сцепные характеристики с дорожным покрытием и минимальный тормозной путь.

Жидкая декоративная резина — настоящая находка для всех ценителей автомобильного тюнинга. С ее помощью можно быстро и без особых финансовых затрат изменить экстерьер автомобиля, сделать его оригинальным и запоминающимся. О положительных свойствах, преимуществах жидкой резины, особенностях ее нанесения на детали кузова автомобиля читайте в следующей статье.

Для обработки поверхности металлических и неметаллических изделий часто применяются специальные инструменты — кордщетки (или щетки-крацовки) для ручных дрелей. Все об этих щетках, их типах, конструктивных особенностях и характеристиках, а также их правильном выборе и применении — узнайте из статьи.

Все современные автомобили и иная техника обязательно имеет номерные знаки, которые должны читаться в любое время дня и ночи. Для этой цели используются специальные осветительные приборы — подсветка заднего номерного знака, о конструкции, выборе и замене которой подробно рассказано в данной статье.

Владельцы автомобилей ВАЗ часто расширяют возможности и функционал своих машин с помощью дополнительных аксессуаров, в том числе и подлокотников. О том, что такое подлокотник ВАЗ, каких типов он бывает, как устроен и для чего нужен, а также о выборе и установки данных деталей — рассказано в статье.

по4итаем.ру

Каталог статей

Читать статьи бесплатно

| Карта сайта: | Часть 1 Часть 2 Часть 3 Часть 4 Часть 5 Часть 6 |

Другие статьи рубрики:

Производство -> Оборудование

Торцевые ударные головки: выбираем правильно. Читайте в нашей статье

Торцевые ударные головки для промышленного инструмента разрабатываются специально для работы в условиях высоки нагрузок, существенных объемов и насыщенной эксплуатации. В отличие от гаечных ключей они всегда используются совместно с гидравлическими, ударными пневматическими гайковертами и с механическими усилителями крутящихся моментов.

Основное отличие промышленных торцевых ударных головок от обычных — это использование в стали более дорогих легирующих присадок, таких как Хром и Молибден. Применением такого рода элементов придает ей особые свойства. Молибден позволяет стальному сплаву быть более пластичным и упругим, что позволяет вследствие превышения допустимой нагрузки не сломаться и раскидать острые мелкие осколки, а только рваться, защищая оператора от возможных ран. Хром после термической обработки ударной головки придает ей особую твердость и сопротивление внешним нагрузкам. Из-за своих высоких характеристик по прочности, а так же нечувствительности к ударным нагрузкам, торцевые ударные головки нашли свое применения во всех сферах производства. Использование на производстве промышленного механизированного инструмента обычно сопровождается высокими динамическими нагрузками, и в данной ситуации особое внимание советуем обратить на ударные гайковерты.

Постоянные ударные нагрузки и высокий крутящий момент гидравлических гайковертов приводит к необходимости фиксации ударной головки на присоединительном квадрате инструмента с помощью штифта и резинового кольца. Торцевая ударная головка надевается на присоединительный квадрат привода таким образом, чтобы отверстия головки и квадрата совместились. В отверстия вставляется фиксирующий штифт и поверх него устанавливается резиновое кольцо. Обычный ассортимент промышленных ударных головок устанавливается в зависимости от типа квадрата и мощности инструмента. Основное назначение промышленных торцевых ударных головок это высокоскоростная сборка и разборка резьбовых соединений.

Резьбовые соединения используются практически во всех областях тяжелой промышленности:

- автомобилестроение

- строительство

- машиностроение

- соединительные детали трубопроводов

- приборостроение и т.д.

Для представления важности роли болтовых соединений в различных технических областях, отметим, что в обычном мобильном телефоне их, около, 80, в стиральной машине — 120, в грузовом железнодорожном вагоне — 1 200, в токарном станке — 1 700, в обычном автомобиле — 3 500, в самолете -1 500 000.

Алгоритм выбора торцевой ударной головки

- Первым делом выясняем размер шестигранника и класс прочности соединения. На головке болта должна быть нанесена следующая маркировка: — клеймо завода изготовителя (JX, THE, L, WT, и др.); — класс прочности; — правая резьба не обозначается, если резьба левая — маркируется стрелкой против часовой стрелки. В отличие от болтов, винты не как не маркируются. Для изделий из углеродистой стали, класс прочности обозначают двумя цифрами через точку. К примеру: 4.6, 5.6, 6.9, 8.8, 10.9, 12.9.

- Затем нужно рассчитать необходимый крутящий момент для данного резьбового соединения, с учетом запаса мощности в 20-30%.

- Выбираем гидравлический, пневматический или электрический инструмент с нужным крутящим моментом.

- Выбираем торцевые головки в соответствии с присоединительным квадратом инструмента (3/8, , , 1, 1 , 2 , ).

- Определяем площадь сечения диаметра болта: S=r^2 r=(d-шаг резьбы)/2 ; r=(4-0,7)/2=1,65mm; S=1,65^2=8,55mm^2

- Определяем максимальную силу натяжения болта в зависимости от диаметра: Pa=SxP=8,55mm^2x640H/mm^2=5471,136 H (Ньютон)

Расчет крутящего момента затяжки резьбовых соединений по ГОСТ 1759.4-87 (ИСО 898/1-78).

Пример расчета резьбы М4Х0,7 класс прочности 8.8:

- Начальная цифра значит 1/100 номинальной величины предела прочности на разрыв, измеренный в МПа. В случае 8.8 начальная цифра до точки обозначает 8 х 100 = 800 МПа = 800 Н/мм2 = 80 кгс/мм2

- Следующая цифра — это отношение предела текучести к пределу прочности умноженному на 10. Из данных цифр можно узнать предел текучести материала P= 8 х 8 х 10 = 640 Н/мм2. Значение предела текучести имеет огромное практическое значение, поскольку это и есть максимально допустимая нагрузка болта.

Само собой разумеется, что болт или шпилька не должны подвергаться предельной нагрузке, как правило, конструктор учитывает 20% запаса прочности, иначе останется уповать только на случай