Болты. Винты. Шпильки. Марки стали для них. Классы прочности.

Классы прочности болтов, винтов, шпилек и гаек из нержавеющих аустенитных сталей

Крепёжные узлы для эксплуатации в агрессивных условиях, благоприятствующих возникновению коррозионных процессов, требуют применения изделий из специальных коррозионностойких сплавов. Для этого наилучшим образом подходят нержавеющие стали А2 и А4 по ГОСТ Р ИСО 3506

Их уникальная коррозионная стойкость объясняется аустенитной структурой сплава, которая при отпуске сохраняется благодаря малому содержанию углерода (С≤0,1 %) на фоне высокого содержания легирующих элементов. Такие стали с большим содержанием хрома (Cr≥15 %) дополнительно легируют никелем (Ni≥8 %) в целях повышения их пластичности. В результате чего по своей природе свойства аустенитных сплавов существенно выделяются на фоне аналогов из чёрных металлов.

Поэтому класс прочности крепёжных изделий А2 или А4 по ГОСТ Р ИСО 3506-1-2009 обозначается цифрами 50, 70 или 80, что очевидно отличается от обозначения болтов, шпилек и гаек из углеродистых сталей: 5.6, 6.8, 8.8 и т. п.

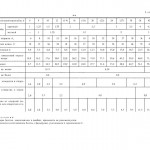

Для сравнения можно привести наиболее распространенные классы прочности для болтов согласно действующим стандартам:

При сравнении механических свойств очевидно, что аустенитные стали более «мягкие» – они отличаются меньшим пределом текучести.

В частности, для болтов, винтов и шпилек с равным пределом прочности Rm=800 МПа:

Зная класс прочности, нетрудно посчитать и напряжения при растяжении для болтокомплектов из нержавеющей стали. Для этого в ГОСТ Р ИСО 3506 приводится определение площади расчётного сечения болта в приложении А, а для стандартных размеров крупной и мелкой метрической резьбы номинальные значения площади указаны в Табл.А.1.

Так, например, расчётная нагрузка на пределе текучести для болтов М10 А2-70 по ГОСТ Р ИСО 3506-1 составит:

Поэтому при выборе нержавеющего крепежа с метрической резьбой всё-таки необходимо учитывать его класс прочности: 50, 70 или 80, регламентированный ГОСТ Р ИСО 3506-1 и ГОСТ Р ИСО 3506-2.

Остались вопросы?

Задайте их нашему техническому специалисту, мы ответим на них в течение 1-2 рабочих дней!

Классы прочности болтов: маркировка, классификация, ГОСТ 7798-70

Крепежные элементы, представленные на современном рынке в большом разнообразии, используются как для простого соединения элементов различных конструкций, так и для увеличения их надежности и способности переносить значительные нагрузки. От того, для каких целей планируется использовать эти элементы, зависит класс прочности болтов, которые необходимо выбрать.

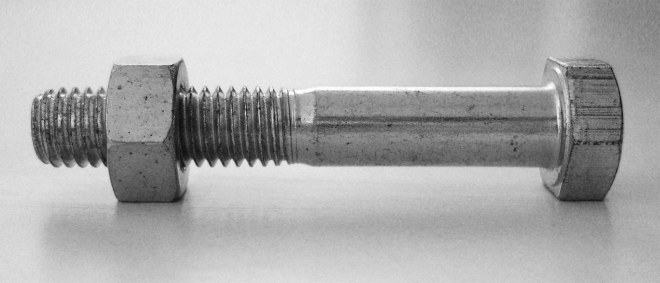

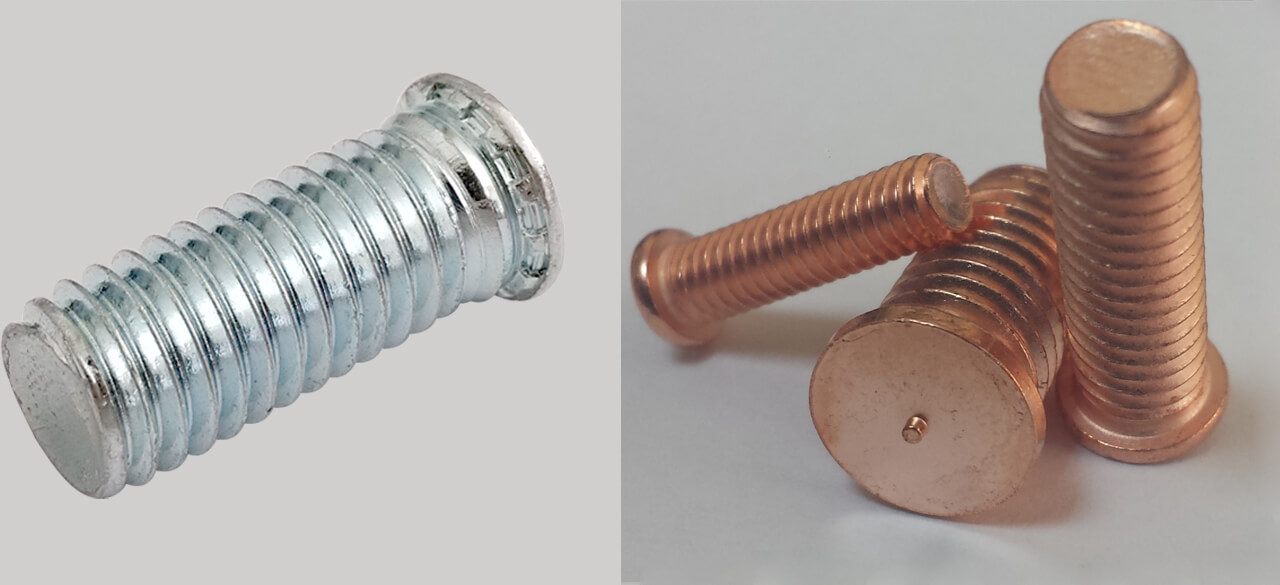

Болт шестигранный оцинкованный с гайкой

Важность правильного выбора крепежа

Болты, выпускаемые современной промышленностью, могут значительно отличаться по классам своей прочности, что зависит преимущественно от марки стали, которая была использована для их изготовления. Именно поэтому выбирать болты, соответствующие тому или иному классу, следует исходя из того, для решения каких задач их планируется использовать.

К примеру, для соединения элементов легкой ненагруженной конструкции подойдут болты более низкого класса прочности, а для крепления ответственных конструкций, эксплуатирующихся под значительными нагрузками, необходимы высокопрочные изделия. Наиболее примечательными из таких конструкций являются башенные и козловые краны, соответственно, болты, отличающиеся самой высокой прочностью, стали называть «крановыми». Характеристики таких крепежных элементов, используемых для соединения элементов самых ответственных конструкций, регламентируются требованиями ГОСТ 7817-70. Такие болты делают из высокопрочных сортов стали, что также оговаривается в нормативном документе.

Крепежные элементы, как известно, бывают нескольких видов: болты, гайки, винты, шпильки. Каждое из таких изделий имеет свое назначение. Для их изготовления используются стали разных классов прочности. Соответственно, будет различаться и маркировка болтов, а также крепежных элементов других типов.

Классы прочности резьбовых крепежных изделий

Класс прочности гаек, винтов, болтов и шпилек определен их механическими свойствами. По ГОСТ 1759.4-87 (ISO 898.1-78) предусмотрено разделение крепежных элементов по классам их прочности на 11 категорий: 3.6; 4.6; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9.

Правила расшифровки класса прочности болтов достаточно просты. Если первую цифру обозначения умножить на 100, то можно узнать номинальное временное сопротивление или предел прочности материала на растяжение (Н/мм 2 ), которому соответствует изделие. К примеру, болт класса прочности 10.9 будет иметь прочность на растяжение 10/0,01 = 1000 Н/мм 2 .

Умножив второе число, стоящее после точки, на 10, можно определить, как соотносится предел текучести (такое напряжение, при котором у материала начинается пластическая деформация) к временному сопротивлению или к пределу прочности на растяжение (выражается в процентах). Например, у болта класса 9.8 минимальный предел текучести составляет 8 × 10 = 80%.

Болт с цилиндрической головкой и внутренним шестигранником

Предел текучести – это такое значение нагрузки, при превышении которой в материале начинаются не подлежащие восстановлению деформации. При расчете нагрузок, которые будут воздействовать на резьбовой крепеж, закладывается двух- или даже трехкратный запас от предела текучести.

Высокопрочные болты, временное сопротивление у которых равно или больше 800 МПа, используются не только для крепления элементов крановых конструкций, но и при строительстве мостов, при производстве сельскохозяйственной техники, в железнодорожных соединениях и для решения ряда других задач. Высокопрочные болты соответствуют классу 8.8 и выше, а гайки — 8.0 и выше.

Параметром, который определяет, какой класс прочности будет у болтов, является не только марка стали, но и технология, по которой они изготовлены. Болты, относящиеся к категории высокопрочных, преимущественно изготавливаются по технологии высадки (холодной и горячей), резьбу на них формируют накаткой на специальном автомате. После изготовления они подвергаются термообработке, затем на них наносится специальное покрытие.

Болт с шестигранной головкой и фланцем

Автоматы по холодной и горячей высадке, на которых изготавливаются болты высоких классов прочности, могут быть различных марок, некоторые модели позволяют производить от 100 до 200 изделий в минуту. Сырьем для производства является проволока из низкоуглеродистой и легированной стали, содержание углерода в которой не превышает 0,4%.

Основными марками стали, используемыми для производства таких крепежных элементов, являются 10КП, 20КП, 10, 20, 35, 20Г2Р, 65Г, 40Х. Требуемые механические свойства этим высокопрочным болтам придаются и при помощи термической обработки, проводимой в электропечах, в которых создается специальная защитная среда (с ее помощью удается избежать обезуглероживания стали).

Разные типы болтов изготавливаются и из углеродистой стали, при этом получаются изделия, относящиеся к разным классам прочности. Применяя различные технологии изготовления и термическую обработку (закалку), из одной марки стали можно получать болты, относящиеся к разным классам прочности.

Рассмотрим, к примеру, сталь 35, из которой можно изготовить болты следующих классов прочности:

- 5.6 — болты изготавливают на токарных или фрезерных станках методом точения;

- 6.6 и 6.8 — такие крепежные элементы изготавливают по технологии объемной штамповки, для чего используют высадочные прессы;

- 8.8 — такой класс прочности можно получить, если подвергнуть болты закалке.

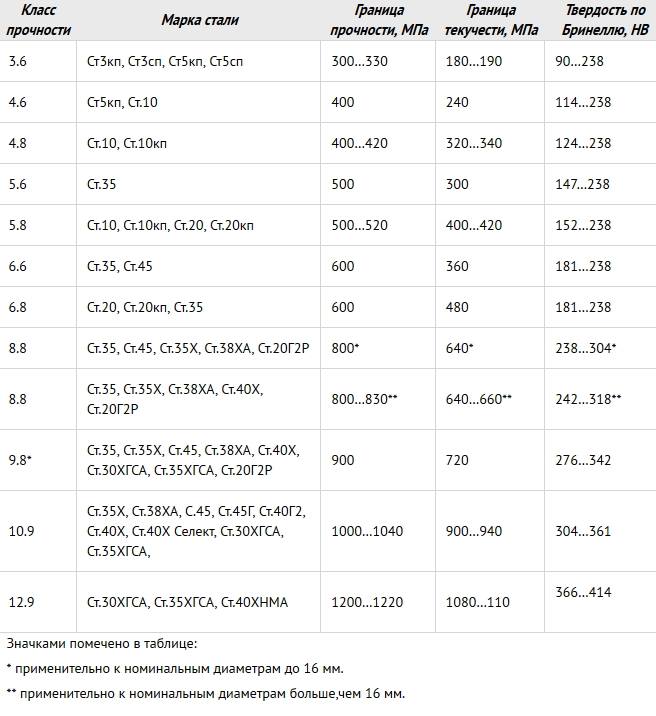

Основные марки стали, применяемые при производстве болтов

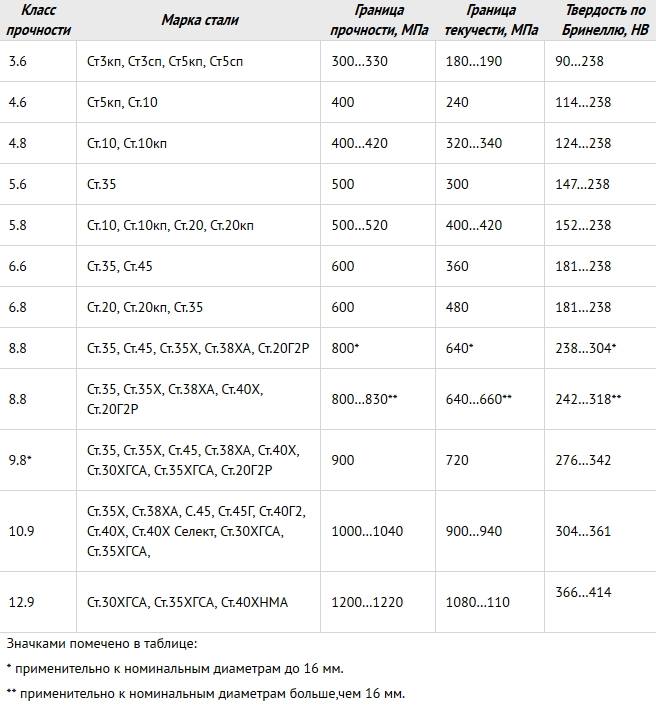

Приведенная таблица позволяет ознакомиться с наиболее популярными марками сталей, используемыми для производства крепежных изделий. Если к характеристикам последних предъявляются особые требования, то в качестве материала изготовления выступают и другие марки сталей.

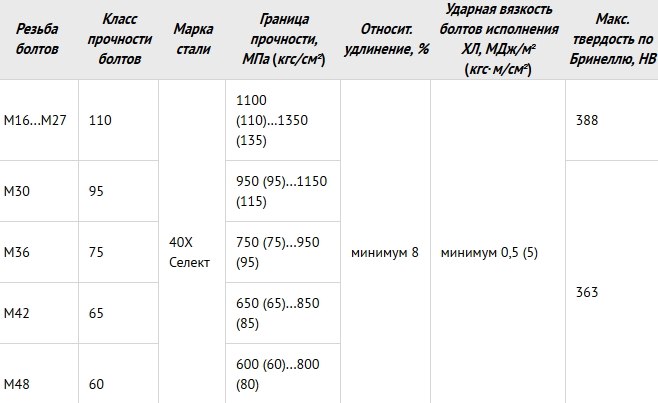

Классификация болтов, относящихся к категории высокопрочных, включает в себя узкоспециализированные изделия, используемые в отдельных отраслях промышленности. Характеристики таких узкоотраслевых крепежных элементов оговариваются отдельными нормативными документами.

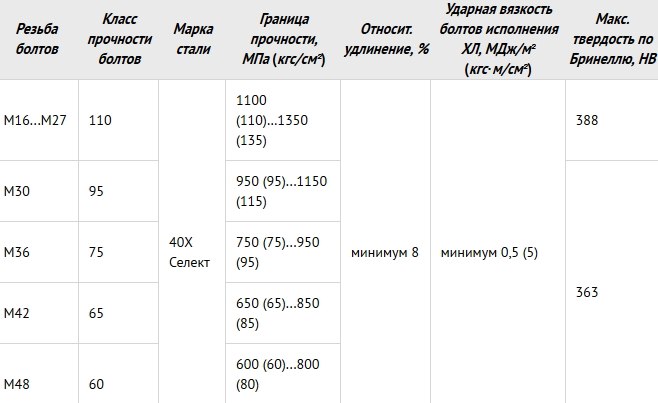

Так, требования к высокопрочным болтам, головка «под ключ» у которых имеет увеличенные размеры, используемым при возведении мостов, оговариваются советским ГОСТ 22353-77 (ГОСТ Р 52644-2006 — российский стандарт). Прочность, указанная в этих нормативных документах, соответствует временному сопротивлению на разрыв (кгс/см 2 ). Фактически этот показатель соответствует границам прочности.

Классификация болтов узкоспециализированного назначения также подразумевает их разделение по вариантам исполнения. Так, различают следующие категории болтов.

- Виды болтов с исполнением «У», которые могут эксплуатироваться при температурах, доходящих до –40 градусов Цельсия. Что важно, буква «У» не указывается в обозначении таких изделий.

- Изделия с исполнением «ХЛ», которые могут использоваться в еще более жестких температурных условиях: от –40 до –65 градусов Цельсия. В обозначении таких изделий указывается класс их прочности, после которого следуют буквы «ХЛ».

Параметры высокопрочных болтов

В таблице указаны параметры, которым соответствуют высокопрочные болты. Для того чтобы изготовить крепежные элементы с еще более высокими прочностными характеристиками, используются следующие сорта сталей: 30Х3МФ, 30Х2АФ, 30Х2НМФА.

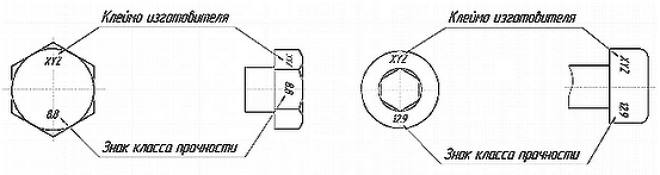

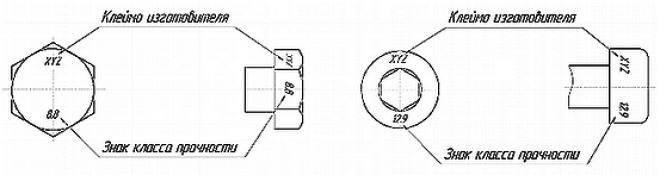

Маркировка болтов по классу их прочности

Система маркировки болтов, значение которой можно посмотреть в специальных таблицах, чтобы определить, какой именно тип крепежа вам подойдет, разработана Международной организацией по стандартизации (ISO). Все стандарты, разработанные в советское время, а также современные российские нормативные документы, основываются на принципах данной системы.

Обязательной маркировке подлежат болты и винты, диаметр которых составляет более 6 мм. На крепежные изделия меньшего диаметра маркировка наносится по желанию производителя.

Маркировка не наносится на винты, имеющие крестообразный или прямой шлиц, а изделия, имеющие шестигранный шлиц и любую форму головки, маркируются обязательно.

Не подлежат обязательной маркировке также нештампованные болты и винты, которые изготовлены точением или резанием. Маркировка на такие изделия наносится только в том случае, когда этого требует заказчик подобной продукции.

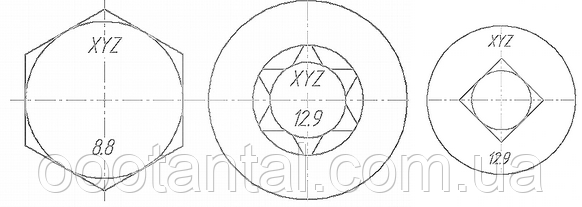

Стандартное расположение маркировки на болтах

Местом, на которое наносится маркировка болта или винта, является торцевая или боковая часть их головки. В том случае, если для этой цели выбрана боковая часть крепежного изделия, маркировка должна наноситься углубленными знаками. Выпуклая маркировка по высоте не должна превышать:

- 0,1 мм – для болтов и винтов, диаметр резьбы которых не превышает 8 мм;

- 0,2 мм – для крепежных изделий, диаметр резьбы которых находится в интервале 8–12 мм;

- 0,3 мм – для болтов и винтов с диаметром резьбы больше 12 мм.

Геометрию различных видов резьбового крепежа регламентируют отдельные ГОСТы. В качестве примера можно рассмотреть изделия, выпускаемые по ГОСТ 7798-70. Такие болты с головкой шестигранного типа, относящиеся к категории изделий нормальной точности, активно используются в различных сферах деятельности.

ГОСТ 7798-70 оговаривает как технические характеристики таких болтов, так и их геометрические параметры. С материалами ГОСТ 7798-70 можно ознакомиться ниже.

Особенности соединения с помощью резьбы

- Надежность за счет использования специальной метрической резьбы и универсальности профиля. Многочисленные исследования подтверждают, что при правильно выбранном классе прочности болта, а также моменте затяжки такое соединение выдерживает большие нагрузки, а также надежно защищено от самооткручивания.

- Выдерживание поперечных и осевых нагрузок. Изготовленные из специальных марок стали, болты хорошо противодействуют нагрузкам в любом направлении.

- Несложный монтаж и демонтаж конструкций. Несмотря на то, что спустя некоторое время открутить резьбовое соединение бывает непросто (из-за коррозии металла), с помощью специальных растворителей это сделать вполне реально.

- Небольшая стоимость работ, которая значительно ниже затрат на сварку. Многие конструкции возводятся сегодня с использованием болтов, поскольку это требует меньше времени и сил.

Нужно отметить, что небольшим недостатком резьбового соединения можно считать сильную концентрацию напряжения в месте впадины профиля самой резьбы. По этой причине маркировка болта должна быть подобрана правильно, в точном соответствии с нагрузкой, которую испытывает деталь. Это позволит уменьшить риск как самооткручивания при слабой затяжке, так и разрыва гайки / срезания резьбы вследствие экстремального напряжения.

Болт лемешный с потайной головкой

Не нужно забывать, что сегодня также активно применяются всевозможные средства стопорения, включая контргайки и пружинные шайбы.

Виды резьбового крепления

Для выполнения резьбового соединения нужны как минимум две детали, одна из которых имеет наружную, а другая – внутреннюю резьбу. Существует несколько конструкционных разновидностей резьбы.

В соединяемых деталях сверлятся сквозные отверстия, после чего вовнутрь вставляется болт, который затягивается с другой стороны гайкой.

В таком типе соединения роль гайки выполняет сама деталь, в которой предварительно высверливается отверстие, затем наносится резьба, после чего с помощью болта или винта крепится другая деталь. Если применять саморезы, то сверлить предварительное отверстие не обязательно, поскольку деталь при закручивании сама автоматически делает резьбу.

С помощью шпилек

Один конец такой шпильки вворачивается в узловую деталь, а на второй специальным образом накручивается подходящая гайка.

Шпилька с ввинчиваемым концом

Как правильно затягивать и откручивать болт

Чаще всего при затяжке болтовых соединений на различных конструкциях в домашнем хозяйстве используются обычные гаечные ключи – торцевые, рожковые и накидные. Однако в таком случае точно определить момент затяжки тяжело, поэтому в промышленном производстве и ремонтных мастерских опытные слесари применяют специальные динамометрические ключи или пневматические гайковерты, главное достоинство которых – возможность выставлять требуемый уровень затяжки, зависящий от типа механизма.

Чтобы открутить болт, используют те же самые ключи, однако в старых конструкциях чаще всего болты сильно «прикипают» к гайке из-за коррозии. Для безопасного откручивания применяют несколько простых способов:

- использование проникающей смазки WD-40 аэрозольного типа;

- небольшое постукивание по ржавому болту молотком для разрушения ржавчины в профиле резьбового соединения;

- небольшой проворот гайки в сторону закручивания (всего на несколько градусов).

Резьбовые соединения применяются во многих конструкциях и механизмах, поскольку на практике доказали свою высокую надежность и эффективность. Правильно подобранный тип болта, закрученный на требуемый момент затяжки, способен справляться с нагрузкой на протяжении всего срока эксплуатации механизма.

Классы прочности, твердости и их обозначения

При выборе болтов, винтов, винтов с внутренним шестигранником шпилек и гаек стоит обращать внимание на класс прочности изделий.

Прочность изделия прямо влияет на значение максимальной нагрузки, которое может выдержать крепежный узел.

1.Болты, винты, винты с внутренним шестигранником и шпильки из углеродистых сталей.

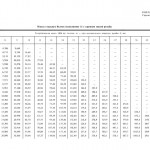

Для болтов, винтов и шпилек из углеродистых нелегированных или легированных сталей, в соответствии с ГОСТ ISO 898-1-2014, установлены следующие классы прочности — 3.6; 4.6; 4.8; 5.6; 5.8; 6.8; 8.8; 9.8; 10.9 и 12.9.

Обозначение класса прочности состоит из двух чисел:

первое соответствует 1/100 номинального значения временного сопротивления разрыву (предел прочности) в Н/мм2;

второе соответствует 1/10 отношения номинального значения предела текучести к номинальному значению пределу прочности в процентах.

Произведение указанных двух чисел соответствует 1/10 номинального значения предела текучести в Н/мм2.

Для примера, возьмем обозначение класса прочности на винтах DIN 7991 — 10.9.

Предел прочности = 10*100 = 1000 Н/мм2 = 1000 МПа.

Значение предела текучести = 1000*0,9 = 900 Н/мм2 = 900 МПа.

Другими словами значение предела текучести означает максимальную рабочую нагрузку на изделие. При превышении данной нагрузки изделие изменит свою геометрию и механические свойства, также возможно разрушение крепежного изделия. Значения предела прочности Rm и напряжение от пробной нагрузки Sp. в зависимости от класса прочности изделий, приведены ниже:

винт с внутренним шестигранником,

* Для болтов диаметром более 16 мм, значение равно 830 Н/мм2

** Для болтов диаметром более 16 мм, значение равно 600 Н/мм2

2. Гайки из углеродистых сталей.

Для гаек из углеродистых нелегированных или легированных сталей, в соответствии с ГОСТ Р ИСО 898-2-2013, который заменил ГОСТ 1759.5-87 классы прочности гаек установлены в следующем порядке:

2.1. Для гаек с высотой ≥ 0,8d , где d — наружный диаметр резьбы гайки, класс прочности обозначается одной цифрой: 4; 5; 6; 8; 9; 10; 12.

Цифра указывает уменьшенное в 100 раз минимальное значение предела прочности болта, с которым могут сопрягаться данные гайки в соединении и выдерживать нагрузку. Это означает, что гайка с классом прочности 8 может использоваться с болтом класса прочности 8.8

2.2. Для гаек с высотой ≥ 0,45 d и

Первая цифра указывает на то, что нагрузочная способность соединения данной гайки с болтом ниже, чем у гаек, указанных в п. 2.1., следовательно, при нагрузке выше допускаемой может произойти срез резьбы.

Вторая цифра, умноженная на 100, соответствует номинальному напряжению от пробной нагрузки при испытаниях.

3. Болты, винты, винты с внутренним шестигранником и шпильки из нержавеющих сталей.

Для болтов, винтов и шпилек из нержавеющей стали в соответствии с ГОСТ Р ИСО 3506-1, класс прочности обозначается следующими числами:45; 50; 60; 70; 80; 110. Болты, винты, шпильки из различных классов нержавеющих сталей имеют свои значения классов прочности. Значения предела прочности на разрыв, в зависимости от класса нержавеющей стали, приведены в таблице ниже:

Предел прочности на

4. Гайки из нержавеющих сталей.

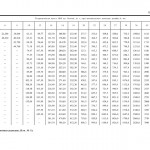

Для гаек из коррозионно-стойкой нержавеющей стали в соответствии с ГОСТ ISO 3506-2-2014 классы прочности гаек установлены в следующем порядке:

4.1. Для гаек с высотой ≥ 0,8d , где d — наружный диаметр резьбы гайки, класс прочности состоит из двух цифр: 45; 50; 60; 70; 80; 110.

Число соответствует 1/10 значения предела прочности в Н/мм2.

4.2. Для гаек с высотой ≥ 0,45 d и

Первая цифра «0» указывает на то, что нагрузочная способность соединения данной гайки с болтом ниже, чем у гаек, указанных в п. 4.1., следовательно, при нагрузке выше допускаемой может произойти срез резьбы. Две следующих цифры, представляют значения пробной нагрузки, уменьшенной в 10 раз. Гайки из различных классов нержавеющих сталей имеют свои значения классов прочности. Значения предела прочности на разрыв, в зависимости от класса нержавеющей стали, приведены в таблице ниже:

| Класс стали | Марка | Класс прочности | Напряжение от пробной нагрузки, Н/мм2, не менее. | ||

| гайки с высотой ≥ 0,8d | гайки с высотой ≥ 0,45 d и | гайки с высотой ≥ 0,8d | гайки с высотой ≥ 0,45 d и | ||

| Аустенитные | А1, А2, А3, А4, А5 | 50 | 025 | 500 | 250 |

| 70 | 035 | 700 | 350 | ||

| 80 | 040 | 800 | 400 | ||

| Мартенситные | С1 | 50 | 025 | 500 | 250 |

| 70 | — | 700 | — | ||

| 110 | 055 | 1100 | 550 | ||

| С3 | 80 | 040 | 800 | 400 | |

| С4 | 50 | — | 500 | — | |

| 70 | 035 | 700 | 350 | ||

| Ферритные | F | 45 | 020 | 450 | 200 |

| 60 | 030 | 600 | 300 | ||

5. Установочные винты с внутренним шестигранником из углеродистых сталей.

Для установочных винтов из углеродистых нелегированных или легированных сталей, согласно ГОСТ ISO 898-5-2014 применяются следующие обозначения твердости:14Н, 22Н, 33Н и 45Н.

Числовая часть обозначения составляет уменьшенную в 10 раз минимальную твердость по Виккерсу. Буква Н обозначает твердость.

Обозначение класса твердости относительно к твердости по Виккерсу, приведены в таблице ниже:

| Обозначение класса твердости | 14Н | 22Н | 33Н | 45Н | |

| Твердость по Виккерсу HV | не менее | 140 | 220 | 330 | 450 |

| не более | 290 | 300 | 440 | 560 | |

6. Установочные винты с внутренним шестигранником из нержавеющих сталей.

Для установочных винтов из коррозионно-стойкой нержавеющей стали, согласно ГОСТ ISO 3506-3-2014 применяются следующие обозначения твердости:12Н и 21Н.

Числовая часть обозначения составляет уменьшенную в 10 раз минимальную твердость по Виккерсу. Буква Н обозначает твердость.

Обозначение класса твердости относительно к твердости по Виккерсу, приведены в таблице ниже:

| Обозначение класса твердости | 12Н | 21Н | |

| Твердость по Виккерсу HV | не менее | 140 | 210 |

| не более | 209 | ||

Перевод единиц измерения: 1 Па = 1Н/м²; 1 МПа = 1 Н/мм² = 10 кгс/см².

Классы прочности болтов: маркировка, классификация, ГОСТ 7798-70. Сталь для болтов

#1 Точмаш 23

Классы прочности болтов: маркировка, классификация, ГОСТ 7798-70. Сталь для болтов

Класс прочности болтов — ГОСТ 7798-70, маркировка, виды, обозначение

Класс прочности гаек, винтов, болтов и шпилек определен их механическими свойствами. По ГОСТ 1759.4-87 (ISO 898.1-78) предусмотрено разделение крепежных элементов по классам их прочности на 11 категорий: 3.6; 4.6; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9.

Правила расшифровки класса прочности болтов достаточно просты. Если первую цифру обозначения умножить на 100, то можно узнать номинальное временное сопротивление или предел прочности материала на растяжение (Н/мм2), которому соответствует изделие. К примеру, болт класса прочности 10.9 будет иметь прочность на растяжение 10/0,01 = 1000 Н/мм2.

Умножив второе число, стоящее после точки, на 10, можно определить, как соотносится предел текучести (такое напряжение, при котором у материала начинается пластическая деформация) к временному сопротивлению или к пределу прочности на растяжение (выражается в процентах). Например, у болта класса 9.8 минимальный предел текучести составляет 8 × 10 = 80%.

Предел текучести – это такое значение нагрузки, при превышении которой в материале начинаются не подлежащие восстановлению деформации. При расчете нагрузок, которые будут воздействовать на резьбовой крепеж, закладывается двух- или даже трехкратный запас от предела текучести.

Высокопрочные болты, временное сопротивление у которых равно или больше 800 МПа, используются не только для крепления элементов крановых конструкций, но и при строительстве мостов, при производстве сельскохозяйственной техники, в железнодорожных соединениях и для решения ряда других задач. Высокопрочные болты соответствуют классу 8.8 и выше, а гайки — 8.0 и выше.

Параметром, который определяет, какой класс прочности будет у болтов, является не только марка стали, но и технология, по которой они изготовлены. Болты, относящиеся к категории высокопрочных, преимущественно изготавливаются по технологии высадки (холодной и горячей), резьбу на них формируют накаткой на специальном автомате. После изготовления они подвергаются термообработке, затем на них наносится специальное покрытие.

Автоматы по холодной и горячей высадке, на которых изготавливаются болты высоких классов прочности, могут быть различных марок, некоторые модели позволяют производить от 100 до 200 изделий в минуту. Сырьем для производства является проволока из низкоуглеродистой и легированной стали, содержание углерода в которой не превышает 0,4%.

Основными марками стали, используемыми для производства таких крепежных элементов, являются 10КП, 20КП, 10, 20, 35, 20Г2Р, 65Г, 40Х. Требуемые механические свойства этим высокопрочным болтам придаются и при помощи термической обработки, проводимой в электропечах, в которых создается специальная защитная среда (с ее помощью удается избежать обезуглероживания стали).

Разные типы болтов изготавливаются и из углеродистой стали, при этом получаются изделия, относящиеся к разным классам прочности. Применяя различные технологии изготовления и термическую обработку (закалку), из одной марки стали можно получать болты, относящиеся к разным классам прочности.

Рассмотрим, к примеру, сталь 35, из которой можно изготовить болты следующих классов прочности:

Основные марки стали, применяемые при производстве болтов

Приведенная таблица позволяет ознакомиться с наиболее популярными марками сталей, используемыми для производства крепежных изделий. Если к характеристикам последних предъявляются особые требования, то в качестве материала изготовления выступают и другие марки сталей.

Классификация болтов, относящихся к категории высокопрочных, включает в себя узкоспециализированные изделия, используемые в отдельных отраслях промышленности. Характеристики таких узкоотраслевых крепежных элементов оговариваются отдельными нормативными документами.

Так, требования к высокопрочным болтам, головка «под ключ» у которых имеет увеличенные размеры, используемым при возведении мостов, оговариваются советским ГОСТ 22353-77 (ГОСТ Р 52644-2006 — российский стандарт). Прочность, указанная в этих нормативных документах, соответствует временному сопротивлению на разрыв (кгс/см2). Фактически этот показатель соответствует границам прочности.

Классификация болтов узкоспециализированного назначения также подразумевает их разделение по вариантам исполнения. Так, различают следующие категории болтов.

Параметры высокопрочных болтов

В таблице указаны параметры, которым соответствуют высокопрочные болты. Для того чтобы изготовить крепежные элементы с еще более высокими прочностными характеристиками, используются следующие сорта сталей: 30Х3МФ, 30Х2АФ, 30Х2НМФА.

Маркировка болтов по классу их прочности

Система маркировки болтов, значение которой можно посмотреть в специальных таблицах, чтобы определить, какой именно тип крепежа вам подойдет, разработана Международной организацией по стандартизации (ISO). Все стандарты, разработанные в советское время, а также современные российские нормативные документы, основываются на принципах данной системы.

Обязательной маркировке подлежат болты и винты, диаметр которых составляет более 6 мм. На крепежные изделия меньшего диаметра маркировка наносится по желанию производителя.

Маркировка не наносится на винты, имеющие крестообразный или прямой шлиц, а изделия, имеющие шестигранный шлиц и любую форму головки, маркируются обязательно.

Не подлежат обязательной маркировке также нештампованные болты и винты, которые изготовлены точением или резанием. Маркировка на такие изделия наносится только в том случае, когда этого требует заказчик подобной продукции.

Стандартное расположение маркировки на болтах

Местом, на которое наносится маркировка болта или винта, является торцевая или боковая часть их головки. В том случае, если для этой цели выбрана боковая часть крепежного изделия, маркировка должна наноситься углубленными знаками. Выпуклая маркировка по высоте не должна превышать:

Геометрию различных видов резьбового крепежа регламентируют отдельные ГОСТы. В качестве примера можно рассмотреть изделия, выпускаемые по ГОСТ 7798-70. Такие болты с головкой шестигранного типа, относящиеся к категории изделий нормальной точности, активно используются в различных сферах деятельности.

- 5.6 — болты изготавливают на токарных или фрезерных станках методом точения;

- 6.6 и 6.8 — такие крепежные элементы изготавливают по технологии объемной штамповки, для чего используют высадочные прессы;

- 8.8 — такой класс прочности можно получить, если подвергнуть болты закалке.

- Виды болтов с исполнением «У», которые могут эксплуатироваться при температурах, доходящих до –40 градусов Цельсия. Что важно, буква «У» не указывается в обозначении таких изделий.

- Изделия с исполнением «ХЛ», которые могут использоваться в еще более жестких температурных условиях: от –40 до –65 градусов Цельсия. В обозначении таких изделий указывается класс их прочности, после которого следуют буквы «ХЛ».

- 0,1 мм – для болтов и винтов, диаметр резьбы которых не превышает 8 мм;

- 0,2 мм – для крепежных изделий, диаметр резьбы которых находится в интервале 8–12 мм;

- 0,3 мм – для болтов и винтов с диаметром резьбы больше 12 мм.

Для производства применяют несколько марок стали. Распространенными считают — 10КП, 20КП, 10, 20, 35, 20Г2Р, 65Г, 40Х. После выполнения термообработки, болты, получают заданные параметры, определенные в соответствующих нормативных актах. Термическую обработку осуществляют в электрических печах с применением защитной среды. Она препятствует исходу углерода из стали.

Болты высокой прочности могут быть произведены из разных марок и будут получены изделия, которые будут относиться к различным группам прочности. Варьируя разнообразные режимы термообработки, есть возможность получения изделий с разными параметрами прочности.

Как пример можно рассмотреть применение стали 35 для производства болтов, относящихся к разным группам прочности:

- 6 — болты выполняют на станках токарно-фрезерной группы;

- 6 и 6.8 — крепеж производят на высадочном прессовом оборудовании;

- 8 — этот класс получат после прохождения термообработки.

Болты высокой прочности, включают в себя и специализированные метизы, нашедшие применения строго в определенных областях. Требования к продукции определяют в отраслевых документах.

Крепежные изделия, применяемые в авиастроении, производят на основании так называемых нормалей (отраслевых стандартов). Эти метизы отличает повышенная прочность, малый вес и точность. Применение этих болтов и гаек обеспечивает безопасность эксплуатации техники. Для их производства применяют стали, относящиеся к углеродистым или легированным. Готовые изделия покрывают усиленным слоем антикоррозийного покрытия.

Продукция, применяемая при возведении мостовых сооружений и их конструктивных элементов, нормируется ГОСТ Р 52644-2006.

Болты особой прочности, производят в разном исполнении. Различают несколько вариантов. Болты категории «У» допускается эксплуатировать работать при – 40 ºC. Изделие типа «ХЛ» эксплуатируются в диапазоне от – 40 до – 65ºC.

Для изготовления метизов с высокой прочностью, применяют следующие марки сплавов: 30Х3МФ, 30Х2АФ, 30Х2НМФА.

На болтах, выполненных из нержавеющей стали должна быть указана марка стали. Индексы, наносимые на болт, могут выпуклыми или выдавленными. Размер шрифта определяет завод-изготовитель, руководствуясь требованиями ГОСТ.

Другое важное свойство – это точность. Производители выпускают продукцию двух классов точности. Класс А – подразумевает то, что стержень встает в отверстие с минимальным зазором. Диаметр посадочного отверстия не может быть больше толщи болта на 0,3 мм. Такой точности довольно просто добиться в условиях производственного цеха, но практически невозможно на строительной площадке. Крепеж класса В и С могут быть установлены в посадочные отверстия больше стержня изделия на 2 – 3 мм.

Точность исполнения болтового соединения оказывает заметное влияние на его прочность и сопротивлению нагрузок. В частности, чем точнее выполнено посадочное отверстие, тем будет меньше воздействие нагрузок, возникающих перпендикулярно оси стержня.

https://pellete.ru/s. lya-boltov.html

https://pellete.ru/s. lya-boltov.html

Классы прочности крепежа

Крепёжные изделия, такие как болты, винты, шпильки и гайки, различаются не только по видам и размерам, но и по способности нести нагрузку. То есть, два болта одинакового размера, с одинаковой резьбой, могут иметь разную прочность.

Так что же такое «класс прочности» и что он обозначает?

Система обозначений

Классов прочности всего одиннадцать. Обозначаются они двумя числами, разделёнными точкой:

3.6 4.6 4.8 5.6 5.8 6.6 6.8 8.8 9.8 10.9 12.9

Болты, шпильки и винты производят из различных углеродистых сталей. В зависимости от марки стали получают определенный класс прочности. Хотя иногда можно из одной марки стали произвести крепеж различных классов прочности, используя при этом разные способы обработки заготовки или дополнительную термическую обработку — закалку.

Например, из Стали 35 можно изготовить крепеж нескольких классов прочности: класса прочности 5.6 получают методом точения на токарном и фрезерном станке: классы 6.6 и 6.8 получают при производстве методом объёмной штамповки на прессе; а класс 8.8 — если полученные перечисленными способами болты подвергнуть термической обработке — закалке. Крепеж класса прочности 8.8 и выше получают только с после термической обработки изделия.

Первая цифра (перед точкой) отражает предельную нагрузку, при которой болт (или шпилька) разорвётся. Цифра обозначает 1/100 часть номинального временного сопротивления — это предел прочности на разрыв, измеряется в МПа (мегапаскалях) или Н/мм² (ньютонах на миллиметр квадратный). Также первая цифра маркировки класса прочности обозначает ≈1/10 часть номинального временного сопротивления, если предел прочности на разрыв измеряется в кгс/мм² (килограммах-силах на миллиметр квадратный). Т.е. для определения предела прочности в Мегапаскалях нужно первую цифру умножить на 100, в килограммсила/мм2 – умножить на 10.

Вторая цифра говорит о нагрузке, при которой болт необратимо деформируется (вытянется резьбовая часть, либо сомнутся витки) — это предел текучести. Цифра обозначает 1/10 часть отношения предела текучести к пределу прочности на разрыв. Таким образом для шпильки класса прочности 10.9 второе число означает, что у шпильки минимальный предел текучести будет равен 90% от значения предела прочности на растяжение, то есть будет равен: (10×100)×(9×0,1)=1000×0,9=900 МПа (или Н/мм²; или ≈90 кгс/мм²). Для простого расчета предела текучести нужно перемножить цифры класса прочности и умножить полученный результат на 10. Т.е. для класса прочности 8,8 получаем 8х8х10 = 640Мпа (или 64 кгс/мм2).

Предел текучести — величина нагрузки, при превышении которой наступает невосстанавливаемая деформация или изгиб.

Например, попробуйте согнуть «от руки» обычную стальную вилку или кусок металлической проволоки. Как только она начнет деформироваться, это будет означать, что вы превысили предел текучести ee материала или предел упругости при изгибе. Поскольку вилка не сломалась, а только погнулась, то предел ее прочности больше предела текучести. Напротив, нож скорее всего сломается при определенном усилии. Его предел прочности равен пределу текучести. В этом случае говорят, что ножи «хрупкие».

Значит, чтобы сравнить болты по прочности на разрыв, нужно смотреть на цифру перед точкой, а чтобы сравнить их по прочности на растяжение/ смятие, нужно смотреть на произведение двух цифр.

Значение предела текучести — это максимально допустимая рабочая нагрузка болта, винта или шпильки, при превышении которой происходит невосстанавливаемая деформация. При расчётах нагрузки на болты, винты или шпильки используют 1/2 или 1/3 от предела текучести, то есть, с двукратным или трёхкратным запасом прочности соответственно.

Всё вышесказанное относится к болтам, винтам и шпилькам. Гайки же имеют всего семь классов прочности, которые обозначаются одним числом: 4 5 6 8 9 10 12. Это число обозначает 1/100 часть предела прочности болта, с которым в паре должна компоноваться гайка в резьбовом соединении. Такое сочетание болта и гайки называется рекомендуемым и позволяет равномерно распределить нагрузку в резьбовом соединении.

Например, гайка класса прочности 8 должна компоноваться с болтом, у которого предел прочности не менее, чем:

8 х 100 = 800 МПа (или 800 Н/мм²; или ≈80 кгс/мм²)

Следовательно, можно использовать болты классов прочности 8.8; 9.8; 10.9; 12.9 — оптимальной будет пара с болтом класса прочности 8.8.

Правило подбора гаек к болтам заключается в сохранении целостности резьбы гайки, навинченной на болт, при приложении пробной испытательной нагрузки — попросту говоря, при испытаниях гайку не должно «сорвать» от испытательной нагрузки для выбранного болта.

Обычно гайки более высоких классов прочности можно заменить на гайки более низких классов прочности. Такая замена рекомендуется для соединений «болт + гайка», напряжение в которых будет выше предела текучести, или напряжения от пробной нагрузки болта.

Классы прочности Болтов, Винтов, Шпилек, Гаек. Маркировка прочности крепежа

Стали и прочность крепежа

Машиностроительный крепёж может иметь различное назначение и выполнять самые разные задачи — от простого формирования целостности конструкции до восприятия основной несущей силовой нагрузки на конструкцию. Чем больше нагрузка на крепёж, тем более высокой прочностью он должен обладать.

В зависимости от назначения и области применения крепёж изготавливают различных классов прочности, соответственно из разных марок сталей. Нет никакой надобности использовать высокопрочные болты для крепления, скажем, козырька на киоске, и напротив — совсем недопустимо использовать болты обычного, низкого, класса прочности в ответственных конструкциях башенных или козловых кранов — здесь применяются исключительно высокопрочные болты по ГОСТ 7817-70 — отсюда и народное название таких болтов «крановые болты». Желание сэкономить и использовать обычные болты — подешевле, или «крановые болты», но изготовленные из низкопрочных сталей, приводит к зрелищным новостям по телевизору с падающим краном в центре внимания.

Для различных видов крепежа (болты, винты, гайки, шпильки) используются разные стали, разные классы прочности и различная их маркировка.

Болты, винты и шпильки

Болты, винты и шпильки производятся из различных углеродистых сталей — разным сталям соответствуют разные классы прочности. Хотя, иногда можно из одной и той же стали изготовить болты различных классов прочности, используя при этом разные способы обработки заготовки или дополнительную термическую обработку — закалку.

Например, из Стали 35 можно изготовить болты нескольких классов прочности: класса прочности 5.6 — если изготовить болты методом точения на токарном и фрезерном станке: классов 6.6 и 6.8 — получатся при изготовлении болтов методом объёмной штамповки на высадочном прессе; и класса 8.8 — если полученные перечисленными способами болты подвергнуть термической обработке — закалке.

Класс прочности для болтов, винтов и шпилек из углеродистых сталей обозначают двумя цифрами через точку. Утверждённый прочностной ряд для болтов, винтов и шпилек из углеродистых сталей содержит 11 классов прочности:

3.6; 4.6; 4.8; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9

Первая цифра маркировки класса прочности болта обозначает 0,01 часть номинального временного сопротивления — это предел прочности на растяжение — измеряется в МПа (мегапаскалях) или Н/мм² (ньютонах на миллиметр квадратный). Также первая цифра маркировки класса прочности обозначает ≈0,1 часть номинального временного сопротивления, если Вы измеряете предел прочности на растяжение в кгс/мм² (килограммах-силах на миллиметр квадратный).

Пример: Шпилька класса прочности 5.8: Определяем предел прочности на растяжение

5/0,01=500 МПа (или 500 Н/мм²; или ≈50 кгс/мм²)

Вторая цифра обозначает 0,1 часть отношения предела текучести (напряжения, при котором уже начинается пластическая деформация) к номинальному временному сопротивлению (пределу прочности на растяжение) — таким образом для шпильки класса прочности 10.9 второе число означает, что у шпильки, относящейся к этому классу, минимальный предел текучести будет равен 90% от значения предела прочности на растяжение, то есть будет равен: (10/0,01)×(9×0,1)=1000×0,9=900 МПа (или Н/мм²; или ≈90 кгс/мм²)

Пример: Шпилька класса прочности 5.8: Определяем предел текучести

500х0,8=400 МПа (или 400 Н/мм²; или ≈40 кгс/мм²)

Значение предела текучести — это максимально допустимая рабочая нагрузка болта, винта или шпильки, при превышении которой происходит невосстанавливаемая деформация. При расчётах нагрузки на болты, винты или шпильки используют 1/2 или 1/3 от предела текучести, то есть, с двукратным или трёхкратным запасом прочности соответственно.

Классы прочности и марки сталей для болтов, винтов и шпилек

| Класс прочности | Марка стали | Граница прочности, МПа | Граница текучести, МПа | Твердость по Бринеллю, HB |

|---|---|---|---|---|

| 3.6 | Ст3кп, Ст3сп, Ст5кп, Ст5сп | 300…330 | 180…190 | 90…238 |

| 4.6 | Ст5кп, Ст.10 | 400 | 240 | 114…238 |

| 4.8 | Ст.10, Ст.10кп | 400…420 | 320…340 | 124…238 |

| 5.6 | Ст.35 | 500 | 300 | 147…238 |

| 5.8 | Ст.10, Ст.10кп, Ст.20, Ст.20кп | 500…520 | 400…420 | 152…238 |

| 6.6 | Ст.35, Ст.45 | 600 | 360 | 181…238 |

| 6.8 | Ст.20, Ст.20кп, Ст.35 | 600 | 480 | 181…238 |

| 8.8 | Ст.35, Ст.45, Ст.35Х, Ст.38ХА, Ст.20Г2Р | 800* | 640* | 238…304* |

| 8.8 | Ст.35, Ст.35Х, Ст.38ХА, Ст.40Х, Ст.20Г2Р | 800…830** | 640…660** | 242…318** |

| 9.8* | Ст.35, Ст.35Х, Ст.45, Ст.38ХА, Ст.40Х, Ст.30ХГСА, Ст.35ХГСА, Ст.20Г2Р | 900 | 720 | 276…342 |

| 10.9 | Ст.35Х, Ст.38ХА, С.45, Ст.45Г, Ст.40Г2, Ст.40Х, Ст.40Х Селект, Ст.30ХГСА, Ст.35ХГСА, | 1000…1040 | 900…940 | 304…361 |

| 12.9 | Ст.30ХГСА, Ст.35ХГСА, Ст.40ХНМА | 1200…1220 | 1080…110 | 366…414 |

В таблице приведены самые распространённые в метизном производстве и рекомендованные марки сталей, но в различных особых случаях также применяются и другие стали, когда их применение продиктовано дополнительными требованиями к крепежу.

Значками помечено в таблице:

* применительно к номинальным диаметрам до 16 мм.

** применительно к номинальным диаметрам больше,чем 16 мм.

Существуют специальные стандарты на высокопрочные болты узкоотраслевого применения, имеющие свою градацию прочности. Например, стандарты на высокопрочные болты с увеличенным размером «под ключ», применяемые в мостостроении — так называемые «мостовые болты»: ГОСТ 22353-77 и российский стандарт ГОСТ Р 52644-2006.

Прочность болтов согласно этих стандартов обозначается значением временного сопротивления на разрыв (границы прочности) в кгс/см²: то есть, 110, 95, 75 и т.д.

Такие болты могут производиться в двух исполнениях:

В производстве высокопрочных болтов по данным стандартам используются также стали 30Х3МФ, 30Х2АФ и 30Х2НМФА. Применение таких сталей позволяет добиться ещё более высокой прочности.

Маркировка прочности болтов, винтов, шпилек

Система маркировки метрического крепежа разработана инженерами ISO (International Standard Organization — Международная Организация Стандартов). Советские, российские и украинские стандарты опираются именно на эту систему.

Маркировке подлежат болты и винты с диаметром резьбы свыше 6 мм. Болты и винты диаметром менее 6 мм маркировать необязательно — производитель может наносить маркировку по собственной инициативе.

Необходимо отметить, что среди винтов маркируются только винты, имеющие шлиц под шестигранный ключ, с различной формой головки: с цилиндрической, с полукруглой и с потайной головкой. Винты со всеми типами головки, имеющие крестовой или прямой шлиц, не маркируются обозначением класса прочности.

Необходимо также отметить, что не маркируются болты и винты изготовленные методом резания, точения (т.е. не штамповкой) — в этом случае маркировка класса прочности возможна по дополнительному требованию Заказчика.

Знаки маркировки наносят на торцевой или боковой поверхности головки болта или винта. Если знаки наносятся на боковую поверхность головки, то они должны быть углубленными. Допускается маркировка выпуклыми знаками, при этом увеличение высоты головки болта или винта не должно превышать:

- 0,1 мм — для изделий с диаметром резьбы до 8 мм;

- 0,2 мм — для изделий с диаметром резьбы от 8 мм до 12 мм;

- 0,3 мм — для изделий с диаметром резьбы свыше 12 мм

Болты и винты с шестигранной и звездообразной головкой (в том числе изделия с фланцем) маркируют товарным знаком изготовителя и обозначением класса прочности. Данная маркировка наносится на верхней части головки выпуклыми или углубленными знаками; может также наноситься на боковой части головки углубленными знаками. Для болтов и винтов с фланцем, если в процессе производства невозможно нанести маркировку на верхней части головки, маркировку наносят на фланце.

Болты с полукруглой головкой и квадратным подголовником по ГОСТ 7802-80 классов прочности 8.8 и выше маркируют знаком производителя и обозначением класса прочности.

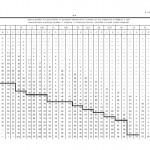

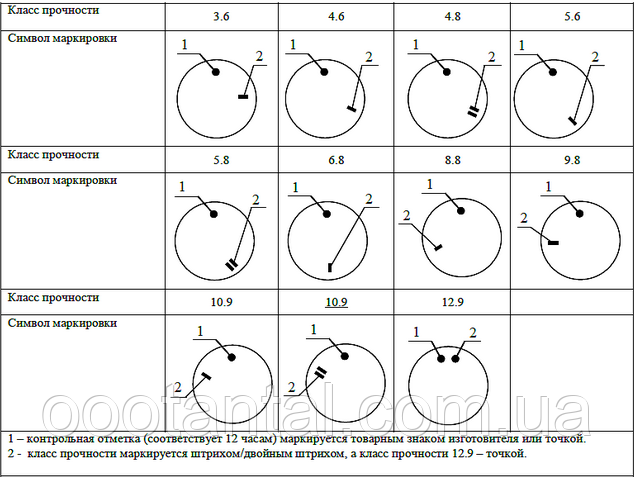

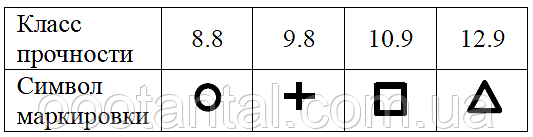

Символы маркировки классов прочности болтов и винтов под шестигранный ключ, приведены в следующей таблице:

Если данные символы невозможно нанести из-за формы головки или ее малых размеров, применяются символы маркировки по системе циферблата. Эти символы приведены в следующей таблице:

Также, в отдельных случаях, на головке болта может маркироваться сталь из которой изготовлен болт. Показан пример болта из Стали 40Х.

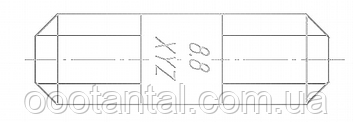

Шпильки маркируют цифрами класса прочности только с диаметром резьбы свыше 12 мм. Так как маленькие диаметры шпилек затруднительно маркировать с помощью цифровых клейм, то допускается маркировать такие шпильки, с диаметрами резьбы М8, М9, М10, М11, используя альтернативные знаки, приведенные на рисунке. Знаки наносят на торце гаечного конца шпильки.

Шпильки маркируют клеймением с углубленными знаками и нанесением обозначения класса прочности c товарным знаком производителя на безрезьбовом участке шпильки. Маркировке подлежат шпильки классов прочности 5.6, 8.8 и выше.

Гайки

Класс прочности для гаек из углеродистых сталей нормальной высоты (Н≈0,8d), гаек высоких (Н≈1,2d) и особо высоких (Н≈1,5d) обозначается одним числом. Утверждённый прочностной ряд содержит семь классов прочности:

Это число обозначает 1/100 часть предела прочности болта с которым в паре должна компоноваться гайка в резьбовом соединении. Такое сочетание болта и гайки называется рекомендуемым и позволяет равномерно распределить нагрузку в резьбовом соединении.

Например, гайка класса прочности 8 должна компоноваться с болтом, у которого предел прочности не менее, чем:

8 х 100 = 800 МПа (или 800 Н/мм²; или ≈80 кгс/мм²)

Следовательно, можно использовать болты классов прочности 8.8; 9.8; 10.9; 12.9 — оптимальной будет пара с болтом класса прочности 8.8.

Классы прочности и марки сталей для гаек нормальной высоты, гаек высоких и гаек особо высоких

| Класс прочности | Марка стали | Граница прочности, МПа | Твердость по Бринеллю, HB |

|---|---|---|---|

| 4 | Ст3кп, Ст3сп, Ст.5, Ст.5кп, Ст.20 | 510 | 112…288 |

| 5 | Ст.10, Ст.10кп, Ст.20, Ст.20кп | 520…630 | 124…288 |

| 6 | Ст.10, Ст.10кп, Ст.20, Ст.20кп, Ст.35, ст.45, ст.40Х | 600…720 | 138…288 |

| 8 | Ст.35, Ст.45, Ст.20Г2Р, Ст.40Х | 800…920 | 162…288 |

| 9 | Ст.35Х, Ст.38ХА, Ст.45, Ст.40Х | 1040…1060 | 180…288 |

| 10 | Ст.35Х, Ст.38ХА, Ст.45, Ст.40Х, Ст.30ХГСА, Ст.40ХНМА | 900…920 | 260…335 |

| 12 | Ст.30ХГСА, Ст.40ХНМА | 1150…1200 | 280…335 |

Правило подбора гаек к болтам заключается в сохранении целостности резьбы гайки, навинченной на болт, при приложении пробной испытательной нагрузки — попросту говоря, при испытаниях гайку не должно «сорвать» от испытательной нагрузки для выбранного болта.

При подборе классов прочности болтов и гаек, сопрягаемых в резьбовом соединении, можно пользоваться следующей таблицей согласно ГОСТ 1759.4-87:

Болты. Винты. Шпильки. Марки стали для них. Классы прочности.

Вы здесь

Каталог

- Промышленный крепеж

- Крепеж ГОСТ

- Гайка

- Стойка

- Стопорные кольца

- Штифты

- Заклепка

- Винт

- Болт

- Муфта

- Сгон

- Шплинт

- Шпилька

- Шайба

- Крепеж ГОСТ Р ИСО

- Винт

- Хомуты ГОСТ

- Ленточный хомут

- Нейлоновый хомут

- Сантехнические хомуты

- Хомут силовой

- Хомуты червячные

- Крепеж ОСТ

- Заклепки

- Шпилька

- Гайка

- Винт

- Болт

- Крепеж ГОСТ

- Строительный крепеж

- Ванночки для сваривания арматуры

- Крепежный уголок

- Крепежный уголок равносторонний

- Крепежный уголок строительный

- Гвозди

- Закладные детали

- Такелаж

- Цепи

- Тросы

- Фундаментные болты

- Проволока

- Метрический крепеж

- Болт

- Шпилька резьбовая, оцинкованная

- Винт

- Гайка

- Пробка

- Шайба

- Кабельные лотки

- Электроды сварочные

- Мебельный крепеж

- Евровинт

- Гайка

- Болты, Винты мебельные

- Межсекционная стяжка

- Саморез мебельный

- Пружины

- Пружины для мебели

- Пружины растяжения

- Пружины багажника

- Цилиндрические пружины сжатия

- Пружина клапана

- Пружины тормозных колодок

- Пружины сцепления

- Изделия из пружинной стальной ленты

- Пружина капота

- Железнодорожный крепеж

- Болт закладной для рельсовых скреплений

- Болт для рельсовых стыков

- Болт клеммный для рельсовых скреплений

- Гайка для болтов рельсовых стыков

- Шуруп путевой

- Шайба пружинная двухвитковая

- Костыль для железных дорог

- Гайка для клеммных закладных болтов

- Болт путевой

- Сверла по металлу

- Сверло по металлу ГОСТ 10902-77

- Смазочные материалы

- Гидравлическое масло

- Индустриальное масло

Болты, винты и шпильки

Болты, винты и шпильки производятся из различных углеродистых сталей — разным сталям соответствуют разные классы прочности. Хотя, иногда можно из одной и той же стали изготовить болты различных классов прочности, используя при этом разные способы обработки заготовки или дополнительную термическую обработку — закалку.

Например, из Стали 35 можно изготовить болты нескольких классов прочности: класса прочности 5.6 — если изготовить болты методом точения на токарном и фрезерном станке: классов 6.6 и 6.8 — получатся при изготовлении болтов методом объёмной штамповки на высадочном прессе; и класса 8.8 — если полученные перечисленными способами болты подвергнуть термической обработке — закалке.

Класс прочности для болтов, винтов и шпилек из углеродистых сталей обозначают двумя цифрами через точку. Утверждённый прочностной ряд для болтов, винтов и шпилек из углеродистых сталей содержит 11 классов прочности:

3.6; 4.6; 4.8; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9

Первая цифра маркировки класса прочности болта обозначает 0,01 часть номинального временного сопротивления — это предел прочности на растяжение — измеряется в МПа (мегапаскалях) или Н/мм² (ньютонах на миллиметр квадратный). Также первая цифра маркировки класса прочности обозначает ≈0,1 часть номинального временного сопротивления, если Вы измеряете предел прочности на растяжение в кгс/мм² (килограммах-силах на миллиметр квадратный).

Пример: Шпилька класса прочности 5.8: Определяем предел прочности на растяжение

5/0,01=500 МПа (или 500 Н/мм²; или ≈50 кгс/мм²)

Вторая цифра обозначает 0,1 часть отношения предела текучести (напряжения, при котором уже начинается пластическая деформация) к номинальному временному сопротивлению (пределу прочности на растяжение) — таким образом для шпильки класса прочности 10.9 второе число означает, что у шпильки, относящейся к этому классу, минимальный предел текучести будет равен 90% от значения предела прочности на растяжение, то есть будет равен: (10/0,01)×(9×0,1)=1000×0,9=900 МПа (или Н/мм²; или ≈90 кгс/мм²)

Пример: Шпилька класса прочности 5.8: Определяем предел текучести

500х0,8=400 МПа (или 400 Н/мм²; или ≈40 кгс/мм²)

Значение предела текучести — это максимально допустимая рабочая нагрузка болта, винта или шпильки, при превышении которой происходит невосстанавливаемая деформация. При расчётах нагрузки на болты, винты или шпильки используют 1/2 или 1/3 от предела текучести, то есть, с двукратным или трёхкратным запасом прочности соответственно.

Классы прочности и марки сталей для болтов, винтов и шпилек

Класс прочности

Марка стали

Граница прочности, МПа

Граница текучести, МПа

Твердость по Бринеллю, HB

Классы прочности и система их обозначения

Вопрос прочности резьбового соединения является одним из самых важных при выборе таких крепёжных элементов как болт, винт, шпилька или гайка. Прочность этих изделий зависит не только от механических свойств исходного материала, но также и от технологического процесса изготовления, в ходе которого эти свойства могут изменяться. При производстве крепёжного изделия заданной прочности подбирается не только определённый материал, но и задаются необходимые режимы термообработки.

Все производимые из углеродистой стали крепёжные изделия, имеющие наружную метрическую резьбу: болты, винты, шпильки — принято подразделять по прочности на 10 классов:

Эти классы прочности обозначаются двумя числами, разделёнными между собой точкой.

Первое число – это уменьшенное в 100 раз минимальное значение предела прочности (отношения разрушающей растягивающей нагрузки к площади напряжённого поперечного сечения), выраженного в Н/мм². Так, например, у класса прочности 8.8 первое число означает, что у изделия, относящегося к этому классу, предел прочности будет не менее 800 Н/мм².

Второе число – это увеличенное в 10 раз отношение минимального предела текучести (напряжения, при котором уже начинается пластическая деформация) к пределу прочности. Например, у класса прочности 10.9 второе число означает, что у изделия, относящегося к этому классу, минимальный предел текучести будет равен 90% от значения предела прочности на растяжение, то есть будет равен: 1000х0,9=900(Н/мм²). Если, например, сравнить два класса прочности 4.6 и 4.8, то можно сказать, что у изделий, изготовленных по этим классам, минимальный предел прочности будет одинаков – 400 Н/мм², а вот пластическая деформация у изделия по первому классу начнётся раньше, чем у изделия по второму, то есть в первом случае минимальный предел текучести будет 400х0,6=240(Н/мм²), а во втором – 400х0,8= 320(Н/мм²).

Согласно существующим международным нормам, изготавливаемые из углеродистой стали болты, винты и шпильки с диаметром резьбы более М5, по возможности маркируются соответствующим классом прочности на головке или торце изделия.

Гайки нормальной высоты (0,8 d), изготовленные из углеродистой стали, также маркируются соответствующим классом прочности, но при этом используется только одно число.

Классы прочности гаек:

Число, обозначающее класс прочности гайки, – это уменьшенное в 100 раз минимальное значение предела прочности болта, в паре с которым гайка может работать и полностью выдерживать нагрузку, то есть, например, гайка класса прочности 10 может использоваться в паре с болтом, у которого минимальный предел прочности равен 1000 Н/мм², т. е. с болтом класса прочности 10.9.

Болты, винты, шпильки и гайки, изготавливаемые из нержавеющих сталей, также классифицируются по прочности, но система обозначения классов прочности отличается от системы обозначения классов прочности для изделий из углеродистой стали. Так для изделий из нержавеющей стали существуют только три класса: -50, -70 и -80. Эти числа – уменьшенные в 10 раз минимальные значения пределов прочности, т.е. 500, 700 и 800 Н/мм². Кроме числового обозначения предела прочности у изделий из нержавеющей стали в маркировке присутствует ещё и марка стали. Например, маркировка А4-70 на головке болта означает, что данный болт изготовлен из аустенитной нержавеющей стали А4 (обозначение в системе EN ISO), минимальный предел прочности – 700 Н/мм².

Шпилька резьбовая, типы, размеры, области применения, классы прочности и стандарты по ГОСТ, DIN, ISO

Шпилька резьбовая как незаменимый тип крепежного элемента

- Типы шпилек и их названия

- Происхождение слова

- Назначение и области применения резьбовых штанг

- Стандартизация

- ГОСТ, ОСТ

- DIN

- ISO

- Классы прочности + таблица

- Размеры: длины и диаметры

- Виды покрытий + таблица

- Чтение маркировки

- Сопутствующая продукция

- Производство и доставка

Мы более 20 лет профессионально вовлечены в проектирование и производство высококачественного крепежа и метизов, которые сегодня на постоянной основе востребованы на более чем 100 предприятиях России, СНГ и ближнего зарубежья.

Задайте вопрос или запросите стоимость продукции

Типы шпилек резьбовых, названия и определения

Шпилька представляет собой резьбовой крепежный элемент круглого сечения с продольной осью симметрии. Резьба может быть нанесена как быстрым методом прокатки на вальцах (т.н. резьбонакатка), так и более медленно, но значительно более точно – методом точения на станке.

Резьбовая зона контакта может покрывать все изделие целиком (полнорезьбовая шпилька), так и быть нанесена по концам изделия (т.н. штанга для гладких сквозных или глухих отверстий, в России нормируется по ГОСТ 22042-76).

Производство шпилек по чертежам Заказчика может подразумевать насечку разных диаметров / шагов резьб на противоположные концы стержня. Иногда метизы могут иметь изогнутый несущий цилиндр.

Этимология слова

Интересно происхождение слова «шпилька». Оно восходит к польскому термину «szpilka», от которого, в свою очередь берет начало древненемецкое слово «Spille», что значит «иголка».

Связь с крепежным элементом, по-видимому, обусловлена сходством форм этих изделий, оба из которых представляют собой вытянутые, длинные объекты. Кстати, от этого же слова происходит «шпиль», например, церковный или вышечный.

Назначение и области применения резьбовых элементов шпилечного типа

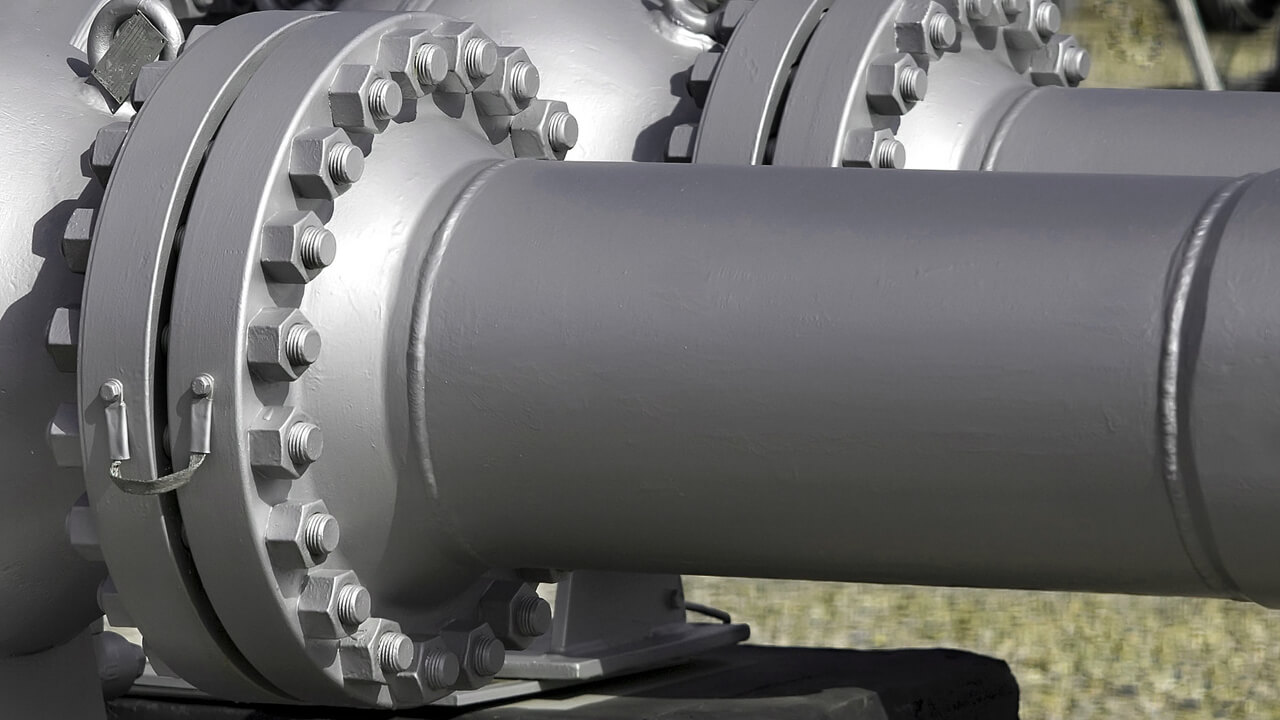

Основным назначением шпилек является обеспечение надежного резьбового соединения конструкций, узлов, агрегатов или элементов машин, нередко располагающихся на значительном удалении друг от друга – до 3 метров и более.

Шпилечный крепеж незаменим во фланцевых соединениях, являющихся «уязвимыми» точками теплоэнергетического оборудования – запорные клапана, паровые и водогрейные котлы, топки, нагреватели, турбинные установки, системы отопления.

Читайте подробнее о фланцевом крепеже на соответствующей странице.

Зачастую без шпильки невозможно осуществление крепления агрегатов в автомобильной, тракторной и иной моторной технике, в авиа- и судостроении, возведении мостов и переправ, шахтных выработок, тоннелей и прочих ответственных – надземных и подземных – конструкций.

Классификация стандартов шпилек по различным технологическим аспектам

Шпильки ГОСТ, ОСТ – Россия и некоторые страны СНГ

В России и некоторых странах СНГ – участницах бывшего СССР (к примеру, Казахстан, Грузия, Беларусь) – это, традиционно, ГОСТы и ОСТы, (ГОСТом называется широкий межгосударственный стандарт, ОСТом – отраслевой).

Среди наиболее значимых ГОСТов – щепетильно учитываемых на нашем предприятии – следует отметить следующие нормативы: 11371 78 (шайбы), 9066 75 (стержни фланцевые, с температурой рабочих сред от 0 до 650 ℃), 22042 76 (для деталей с гладкими отверстиями), 22038 76 (с ввинчиваемым концом длиной 2d), 22036 76 (с ввинчиваемым концом длиной 1,6d), 22034 76 (с ввинчиваемым концом длиной 1,25d), 24705 2004 (резьба метрическая), 19256 73 (стержни под накатывание метрической резьбы), 24379.1 80 (болты фундаментные) и некоторые второстепенные.

DIN 975 и 976 – Deutsches Institut für Normung (Немецкий Институт Стандартизации)

Что касается непосредственно резьбовых штанг, то согласно предписаниям Института DIN, их производство также нормируется – для обеспечения взаимозаменяемости продукции на всей территории действия Берлинского стандарта.

ISO – International Standard Organization

Затрагивая стандартизацию, нельзя не упомянуть и международный комитет ISO, который также занимается внедрением стандартов по всему миру, (включая Австралию, Океанию и обе Америки). Впрочем, в разрезе обозрения штанговой продукции с резьбой следует отметить лишь несколько ключевых стандартов ISO, распространяющихся на данный (и сопутствующие) типы метизов – это ISO 2339 (штифты конические), 13918 (для дуговой сварки), ISO 7089 (плоские шайбы), 7090 (шайбы плоские с фаской).

Являясь полноцикловым производителем с собственными современными линиями, «Ижснабметиз» предлагает к изготовлению шпильки по ГОСТ, DIN и ISO, а также соответствующие гайки, шайбы, стопорные кольца и любой другой крепеж, в том числе, высокопрочный, жаропрочный, усиленный, а также производство метизов в рамках индивидуального Заказа по Вашим чертежам.

Классы прочности шпилек резьбовых

В современной промышленности болты, гайки и шпильки в основном изготавливаются из углеродистых сталей. В зависимости от типа производства продукции и обработки изделий из одной и той же марки возможно получать крепеж различного класса прочности.

Так, например, из конструкционной стали марки 35 можно получить метизы следующих классов прочности:

- 5.6 – при изготовлении метиза на токарном / токарно-фрезерном станке;

- Прочности 6.8 можно добиться путем выштамповывания изделия на прессе;

- До класса 8.8 можно довести метиз, если после объемной прессовки провести процедуру термической закалки.

Если принять во внимание, что первая цифра класса точности индицирует ≈ 1% от предела прочности на растяжение, а вторая ≈ 10% от величины, с которой предел текучести (начало пластической деформации) относится к пределу прочности на растяжение, то понятно, что не все марки стали / сплавов и не все типы обработки будут точно соответствовать общепринятому ряду прочностей.

Укажем в таблице рекомендуемые нормативами – (но не строго обязательные) – марки углеродистых сталей и соответствующие им прочностные классы, а также показатели твердости по Бринеллю.

Таблица: прочностные классы шпилек, марки сталей и твердость по Бринеллю (ГОСТ 9012-59)

https://pellete.ru/s. lya-boltov.html

https://pellete.ru/s. lya-boltov.html