Использование лимба винта поперечной подачи

§ 21. Приемы работы на токарно-винторезном станке

Одна из наиболее распространенных токарных работ — это обработка наружных цилиндрических поверхностей. Ее выполняют проходными резцами.

Заготовка должна быть закреплена в патроне с таким расчетом, чтобы ее вылет был на 7. 12 мм больше, чем требуемая длина детали. Этот припуск необходим для обработки торцов и отрезания детали.

Частоту вращения шпинделя и глубину резания при точении указывают в технологической карте.

При установке глубины резания пользуются лимбом поперечной подачи. В токарно-винторезном станке ТВ-6 при повороте этого лимба на одно деление резец будет подан на глубину резания, равную 0,025 мм (т. е. цена деления лимба поперечной подачи равна 0,025 мм). Диаметр наружной поверхности детали уменьшится при этом на величину 0,025 х 2 = 0,05 мм. Общее число делений лимба α подачи резца определяют по формуле: αпоперечное = (D — d) : 0,05, где D — диаметр заготовки, d — диаметр детали.

После обтачивания наружных цилиндрических поверхностей часто выполняют подрезание торца заготовки. Для этого применяют различные резцы.

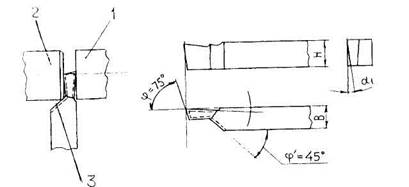

При подрезании торца проходным (рис. 72, а, б, в) или подрезным (рис. 72, г) резцом его подводят до соприкосновения с торцом, затем отводят на себя и перемещают каретку на 1. 2 мм влево (т. е. устанавливают глубину резания 1. 2 мм). Поперечным перемещением резца снимают с торца слой металла. Переместить каретку на 1. 2 мм или любую другую величину можно с помощью лимба продольной подачи. Цена деления этого лимба — 0,5 мм, поэтому количество делений, на которое требуется повернуть лимб, определяют по формуле: αпродольное = l : 0,5, где i — необходимая длина перемещения каретки.

Рис. 72. Подрезание торцов проходными (а, б, в) и подрезным резцами

Если на торце детали есть отверстие, то подрезку торца можно проводить от центра детали при подаче резца на себя (рис. 72, в).

При обработке небольших уступов обтачивание и подрезание выполняют одним упорным резцом.

Прорезание наружных канавок выполняют прорезными (канавочными) резцами. При этом скорость резания устанавливают в четыре-пять раз меньшую, чем при подрезании торцов. Резец устанавливают в необходимом месте и плавно, без больших усилий перемещают в поперечном направлении, снимая стружку. Глубину канавки контролируют по лимбу поперечной подачи.

При отрезании заготовок действуют так же, как при прорезании канавок. Заканчивают отрезание, когда диаметр перемычки станет равным 2. 3 мм. Затем станок выключают, резец выводят из прорези и деталь отламывают.

При обработке деталей на токарных и других станках часть металла переходит в стружку. На предприятиях стружку не выбрасывают, а дробят в специальных устройствах и прессуют в брикеты. Эти брикеты вместе с металлоломом используют при выплавке стали и других металлов и сплавов.

Правила безопасной работы

- Измерить размеры детали, убирать стружку, чистить и смазывать станок можно только после его полного отключения.

- Стружку нужно убирать только при помощи крючка и щетки.

Практическая работа №21

Обтачивание наружной цилиндрической поверхности заготовки на станке ТВ-6

- Установите и закрепите заготовку в патроне и проходной резец в резцедержателе.

- Подведите резец к заготовке таким образом, чтобы его вершина находилась левее торца заготовки на 8. 10 мм и на расстоянии 2. 3 мм от ее поверхности.

- Включите вращение шпинделя и аккуратно подведите резец к заготовке до появления на ее поверхности чуть приметной круговой риски. Переместите резец вправо на расстояние 8. 10 мм от торца заготовки и выключите станок.

- Придерживая левой рукой рукоятку поперечного перемещения суппорта, правой поверните кольцо лимба до совмещения его нулевого штриха с риской на неподвижной втулке.

Двумя руками поверните рукоятку поперечного перемещения суппорта на необходимое (предварительно подсчитанное вами) число делений лимба.

Практическая работа № 22

Подрезание торца и сверление заготовки на станке ТВ-б

- Установите и закрепите резец в резцедержателе.

- Включите станок и подрежьте торец заготовки (см. рис. 72) с помощью поперечной подачи резца. Выключите станок, снимите деталь, закрепите ее в тисках и зачистите получившийся в центре торца уступ. Проверьте прямолинейность торца, приложив к нему линейку.

- Установите деталь в трехкулачковый патрон станка. Закрепите центровое сверло (или короткое сверло малого диаметра) в патроне, установленном в пиноли задней бабки. Включите станок и, вращая маховик задней бабки, просверлите (зацентруйте) торец на глубину 2. 3 мм. Извлеките патрон из пиноли задней бабки.

- Установите и закрепите спиральное сверло в пиноли задней бабки. Отметьте мелом на сверле требуемую глубину сверления. Включите вращение шпинделя и просверлите в заготовке отверстие на заданную глубину, вращая маховик задней бабки по часовой стрелке. Выведите сверло из отверстия и выключите станок.

- Измерьте глубину просверленного отверстия.

Новые слова и понятия

Обработка наружных цилиндрических поверхностей, подрезание торца, обработка уступов, прорезание канавок, отрезание заготовок.

Основные токарные операции, сверление и нарезание резьбы на токарном станке по металлу

Содержимое публикации

Северо-казахстанская область,Тайыншинсктй район, г.Тайынша

КГУ «СШ№1 г.Тайынша».

Урок технологии 8 класс

учитель технологии Сорокин Игорь Юрьевич.

Тема: О сновные токарные операции, сверление и нарезание резьбы на токарном станке по металлу.

способствовать формированию у учащихся знаний о видах стали, об общей классификации стали;

способствовать созданию условия для запоминания маркировки стали;

осуществлять элементы профориентации среди учащихся.

Требования к знаниям и умениям

Учащиеся должны знать:

-виды токарные операции;

предназначение специальных приспособлений;

Учащиеся должны уметь:

выполнять токарные операции;

Оборудование и материалы: токарный станок, слесарный инструмент.

1.Организационный момент.

2.Проверка готовности к уроку.

3.Изложение программного материала.

Инструменты для работы на токарно-винторезном станке

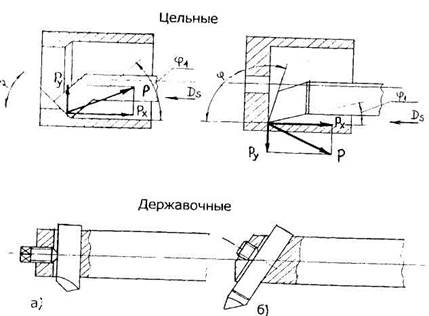

Резец — основной режущий инструмент для выполнения простейших операций по обработке металлов на токарно-винторезном станке. Он состоит из рабочей части, или головки, и тела резца (рис. 121). В головке резца различают переднюю поверхность, по которой сходит стружка при резании, и две задние. Задняя поверхность, обращенная к поверхности резания, называется главной задней поверхностью, вторая задняя поверхность — вспомогательной задней поверхностью.

Линии пересечения передних и задних поверхностей называются режущими кромками. Кромка, образованная передней и главной задней поверхностями, называется главной режущей кромкой, образованная передней и вспомогательной задней поверхностями — вспомогательной режущей кромкой.

Точка пересечения главной и вспомогательной режущих кромок — вершина резца. Для работы резцом очень важны величины углов, образованных различными поверхностями его головки. Основные углы, влияющие на процесс резания: а — главный задний угол, |3 — угол заострения, б — угол резания и Y — передний угол (рис. 122).

Главный задний угол а уменьшает трение между главной задней поверхностью головки резца и заготовкой. Передний угол улучшает процесс схода стружки по передней поверхности головки резца. Задний и передний углы — это углы заточки резца. (‘ их помощью образуются угол заострения и угол резания. Последние создают условия для лучшего отделения стружки ()| заготовки.

Обтачивание наружных цилиндрических поверхностей произ- подится проходными резцами, которые могут быть правыми или .И’иыми. Левые резцы (рис. 123, а) используют при движении |ммц;| слева направо — от передней бабки к задней. У левого

в течение нескольких секунд его работу с заданной частотой вращения шпинделя. Выключите станок.

Повторите эти действия 2—3 раза, устанавливая каждый раз различную частоту вращения шпинделя (в интервалах дожидайтесь полной остановки шпинделя).

Установите продольную подачу ручным способом, для чего включите кнопкой реечную передачу. Вращением маховика верхних салазок установите их сначала в переднее крайнее, а затем в заднее крайнее положение. Вращением маховика поперечных салазок установите их сначала в переднее крайнее, а затем в заднее крайнее положение. С помощью маховика продольной подачи переместите фартук суппорта в крайнее левое, а затем в крайнее правое положение.

Установите минимальную частоту вращения шпинделя, включите ходовой валик и установите направление продольной подачи «Влево». Пользуясь таблицей на передней панели станка, установите минимальную величину продольной подачи. Кнопкой «Вперед» включите электродвигатель (вращение шпинделя), а затем включите и через несколько секунд выключите продольную механическую подачу. Кнопкой «Стоп» выключите э л ектродвигатель (вращение шпинделя).

Повторите указанные действия с установлением направления продольной подачи «Вправо» и максимальной частотой вращения шпинделя.

По окончании упражнений отключите механическую подачу суппорта, установите верхние, поперечные и продольные салазки станка, а также рукоятки управления в исходное положение.

Режимы резания при точении

Кулачковый патронОбработанная поберхность

Поверхность резания

Рис. 127. Схема точения.

Для выполнения операций по обработке металлов на токарном станке необходимо, чтобы заготовка совершала вращательное движение, а резец, касаясь заготовки режущей кромкой, перемещался вдоль заготовки и срезал слой металла (рис. 127). При обработке разных заготовок и различными инструментами скорости вращения заготовки и перемещение резца также будут различными. Изменяется и толщина снимаемого с заготовки слоя металла. Все это отражается в режимах обработки.

Режимы обработки на токарно-винторезном станке определяются скоростью резания, подачей и глубиной резания при точении.

Скоростью резания при точении называется длина пути, который проходит в одну минуту точка обрабатываемой поверхности. Обозначается скорость резания буквой v и измеряется в метрах в минуту (м/мин). Скорость резания тесно связана с частотой вращения заготовки (п), которая измеряется в оборотах в минуту (мин

‘). Зная частоту вращения и диаметр заготовки, можно подсчитать скорость резания. За один оборот заготовки точка обрабатываемой поверхности пройдет путь, равный длине окружности, диаметр которой равен диаметру заготовки. За несколько оборотов заготовки эта точка пройдет путь, равный нескольким длинам таких окружностей. Следовательно,м/мин,

где V — скорость резания, м/мин; л — постоянное число, 3,14; />) —диаметр обрабатываемой заготовки, мм; п — частота вращения шпинделя (заготовки), мин1000 — коэффициент перевода миллиметров в метры.

Подача — это величина перемещения резца за один оборот обрабатываемой заготовки. Она обозначается буквой s и измеряется в миллиметрах на один оборот заготовки (мм/об).

Глубиной резания называется толщина снимаемого слоя М(чалла, измеренная по перпендикуляру к обработанной поверхности

заготовки. Обозначается буквой t и измеряется в миллиметрах (мм); t =( D — d ) l 2 (см. рис. 127).

1. Что относится к режимам обработки на токарном станке? 2. Что такое скорость резания при точении? Как можно подсчитать ее, если известны диаметр заготовки и частота вращения шпинделя? 3. Что такое подача? Как связано движение подачи с частотой вращения шпинделя и скоростью резания? 4. Что называется глубиной резания? На какую величину будет уменьшаться диаметр заготовки, если ее обтачивать с глубиной резания t ?

Обтачивание цилиндрических поверхностей осуществляют проходными прямыми или отогнутыми резцами из быстрорежущей или инструментальной углеродистой стали. Используют также резцы с пластинками из твердого сплава. Выбор того или иного резца зависит от свойств обрабатываемого материала. Хорошо обрабатывают конструкционную углеродистую сталь резцы из быстрорежущей стали.

Обтачивание цилиндрических поверхностей обычно производится в два приема: сначала снимают большую часть припуска (черновое обтачивание), а затем оставшуюся часть (чистовое точение). Для чернового обтачивания используют более массивные резцы, так как они должны выдерживать большие нагрузки при снятии значительного слоя металла. Заготовку закрепляют в патроне и проверяют, нет ли биения. При необходимости перезакрепляют ее. В резцедержателе закрепляют резец, предварительно выверив его положение по линии центров и выдвижению головки резца из резцедержателя (вылету резца). Линией центров называют условную линию, которую можно провести по оси отверстия шпинделя и пиноли задней бабки, установленной в исходном положении. Свое название линия центров получила оттого, что на этой линии находятся острия упорных центров, вставленных в отверстия шпинделя и пиноли задней бабки (рис. 128). Затем определяют необходимую частоту вращения шпинделя и, пользуясь рукоятками коробки скоростей, по таблице режимов работы станка устанавливают ее.

Для получения заданного диаметра детали (при черновом обтачивании с учетом припуска на чистовое точение) необходимо установить резец на соответствующую глубину резания. При

этом следует иметь в виду, что после одного прохода резца заготовка уменьшится по радиусу на величину глубины резания, а по диаметру на удвоенную величину этой глубины.

Установка глубины резания может производиться способом пробных стружек или с помощью лимба поперечной подачи.

Способ пробных стружек заключается в следующем. Включается шпиндель станка. Вращением маховичка продольной подачи и рукоятки винта поперечной подачи вручную подводится резец к заготовке так, чтобы его вершина коснулась поверхности около самого торца. Установив момент касания, вращением маховичка продольной подачи резец отводят вправо от заготовки и с помощью рукоятки поперечной подачи устанавливают требуемую глубину резания. Затем ручной продольной подачей обтачивают заготовку на длине 3. 5 мм (пробная стружка), и возвращают резец вправо, останавливают станок и измеряют / 1 ,иаметр обработанной поверхности. Если диаметр больше требуемого, резец устанавливают на несколько большую глубину, снова снимают пробную стружку и повторяют измерение. Эти операции повторяют до тех пор, пока не получат заданный p азм ep , после чего начинают обработку заготовки. По окончании обработки отводят резец назад и останавливают станок. В таком /К(‘ порядке производится и чистовое точение.

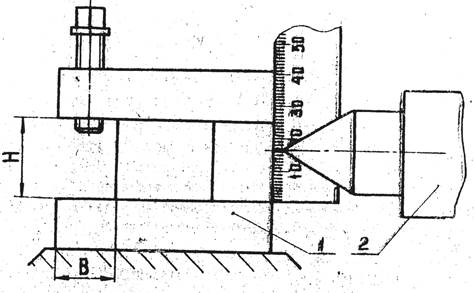

Для ускорения установки резца на требуемую глубину резания на современных токарных станках предусмотрено специальное приспособление — лимб поперечной подачи (рис. 129). ()|| представляет собой втулку или кольцо, по окружности ко торого нанесены деления, и располагается около рукоятки винта поперечной подачи. Деления отсчитываются по риске, находящейся на неподвижной втулке.

Рис. 129. Лимб. Рис. 130. Прием устранения ошибки в

повороте рукоятки больше требуемого при установке глубины резания по лимбу.

торого нанесены деления, и располагается около рукоятки винта поперечной подачи. Деления отсчитываются по риске, находящейся на неподвижной втулке.

Принцип устройства лимба заключается в следующем. При полном обороте рукоятки винта поперечные салазки перемещаются на величину шага этого винта. Предположим, что лимб разделен на 80 равных частей, а винт поперечной подачи имеет резьбу с шагом 2 мм. За один оборот рукоятки винта, т. е. на 80 делений лимба, резец переместится в поперечном направлении на 2 мм. Если рукоятку повернуть только на одно деление, то перемещение резца составит 2 мм : 80 = 0,025 мм. Эту величину называют це н о й деления лимба.

Устанавливая резец на определенную глубину резания с помощью лимба поперечной подачи, нужно, однако, учитывать Зазор между винтом и гайкой (так называемый люфт винта). Если данное обстоятельство упустить из виду, то величина перемещения резца может не соответствовать заданной по лимбу. Чтобы этого не произошло, необходимо соблюдать следующее правило. Всегда подводить требуемое деление лимба к риске правым вращением рукоятки винта. Ошибочный поворот рукоятки винта поперечной подачи больше требуемого нельзя исправить поворотом рукоятки назад только на величину ошибки. Нужно сделать полный оборот рукоятки в обратную сторону и снова вращать ее вправо до совпадения расчетного деления лимба с риской (рис. 130).

При установке глубины резания с помощью лимба также следует делать пробные замеры, но в данном случае установка резца производится значительно быстрее и точнее.

Выбор величины подачи при обтачивании цилиндрических поверхностей осуществляют в зависимости от вида обработки.

При обтачивании цилиндрических поверхностей возможны следующие виды брака:

Часть поверхности детали осталась необработанной. Здесь возможен ряд причин: из-за недостаточных размеров заготовки (малого припуска на обработку), кривизны заготовки, неправильной ее установки и неточной выверки.

Неправильные размеры обточенной поверхности. Причины: неточная установка резца на глубину резания или неправильное измерение детали при снятии пробной стружки.

Неровность обработанной поверхности. Причин этого может быть несколько: большая подача резца, дрожание резца из-за большого вылета или недостаточно прочного закрепления его в резцедержателе, дрожание детали вследствие непрочного закрепления ее или биения шпинделя.

4.Закрепление.

1.Какие резцы применяются для обтачивания цилиндрических поверхностей?

2.Объясните, почему при пользовании лимбом, сделав ошибочный поворот рукоятки поперечной подачи больше требуемого, нужно повернуть рукоятку на полный оборот назад и снова вращать ее вправо до совпадения расчетного деления лимба с риской. 3. Как устанавливается глубина резания при точении?

4. Как устроен лимб поперечной подачи? 5. Какие виды брака возможны при обработке цилиндрических поверхностей?

5.Заключительная часть.

Выставление оценок. Уборка рабочих мест и помещения мастерских

Приемы точения и пользования лимбами

Чтобы получить заданный диаметр детали, необходимо установить резец на требуемую глубину резания, соблюдая при этом следующий порядок: Сообщают детали вращательное движение.

По окончании прохода выключают механическую подачу, отводят

резец назад и останавливают станок.

.022.jpg) Пользование лимбом винта поперечной подачи. Для ускорения установки резца на глубину резания у большинства токарных станков имеется специальное устройство. Оно расположено у рукоятки винта поперечной подачи и представляет собой втулку или кольцо, на окружности которого нанесены деления (рисунок 1.18).

Пользование лимбом винта поперечной подачи. Для ускорения установки резца на глубину резания у большинства токарных станков имеется специальное устройство. Оно расположено у рукоятки винта поперечной подачи и представляет собой втулку или кольцо, на окружности которого нанесены деления (рисунок 1.18).

Эта втулка с делениями называется лимбом.

Число делений на лимбе и шаг винта поперечной подачи у разных станков могут быть различными. Следовательно, различным будет и поперечное перемещение резца при повороте лимба на одно деление. Предположим, что лимб разделен на 100 равных частей, а винт поперечной подачи имеет резьбу с шагом 5 мм. При полном обороте рукоятки винта, т.

Деление отсчитывают относительно риски на неподвижной втулке винта.

Следует иметь в виду, что при перемещении резца в поперечном направлении радиус детали после прохода резца уменьшится на такую же величину, а диаметр детали — на удвоенную.

Таким образом, чтобы уменьшить диаметр детали, например, с 50,2 до 48,4 мм, т. е. на 1,8 мм, необходимо переместить резец вперед на половинную величину, т. е. на 0,9 мм.

.023.jpg) Пользование лимбом продольной подачи. Современные токарновинторезные станки наряду с лимбом поперечной подачи, как правило, оснащены лимбом продольной подачи.

Пользование лимбом продольной подачи. Современные токарновинторезные станки наряду с лимбом поперечной подачи, как правило, оснащены лимбом продольной подачи.

Этот лимб представляет собой диск большого диаметра (рисунок 1.19), расположенный, на передней стенке фартука за маховичком продольной подачи. На окружности лимба нанесены равные деления (цена каждого деления 0,1 мм). При вращении маховичка поворачивается лимб, связанный зубчатой передачей с колесом продольной подачи. Таким образом, если в начале резания лимб установить на нулевое деление, то определенному продольному перемещению суппорта с резцом соответствует поворот лимба на определенное число делений относительно неподвижной риски.

Зная цену одного деления лимба и длину обрабатываемого участка детали, токарь, не прибегая к измерению, может определить, на какое число делений должен повернуться лимб относительно риски. Такой способ позволяет значительно сократить время обработки, особенно деталей ступенчатой формы.

EvgeniDE › Блог › Винты поперечной подачи для станков

У винта поперечной подачи для станков число делений на лимбе и шаг винта могут быть различными, следовательно, различной будет и величина поперечного перемещения резца при повороте лимба на одно деление.

11.06.14

Пользование винтом поперечной подачи для ускорения установки резца на глубину резания у большинства токарных станков имеется специальное приспособление. Оно расположено у рукоятки винта поперечной подачи и представляет собой втулку или кольцо, на окружности которого нанесены деления. Эта втулка с делениями называется лимбом. Деления отсчитывают по риске, имеющейся на неподвижной втулке винта.

У винта поперечной подачи для станков число делений на лимбе и шаг винта могут быть различными, следовательно, различной будет и величина поперечного перемещения резца при повороте лимба на одно деление. Предположим, что лимб разделен на 100 равных частей, а винт поперечной подачи имеет резьбу с шагом 5 мм. При одном полном обороте рукоятки винта, т. е. на 100 делений лимба, резец переместится в поперечном направлении на 5 мм. Если же повернуть рукоятку на одно деление, то перемещение резца составит 5 :100 = 0,05 мм.

Следует иметь в виду, что при перемещении резца в поперечном направлении радиус детали после прохода резца уменьшится на такую же величину, а диаметр детали — на удвоенную. Таким образом, для того чтобы уменьшить диаметр детали, например с 50,2 до 48,4 мм, т. е. на 50,2 — 48,4 = 1,8 мм, необходимо переместить резец вперед на половинную величину, т. е. на 0,9 мм.

Устанавливая резец на глубину резания при помощи лимба винта поперечной подачи, необходимо, однако, учитывать зазор между винтом и гайкой, образующий так называемый «мертвый ход». Если упустить это из вида, то диаметр обработанной детали будет отличаться от заданного.

Поэтому при установке резца на глубину резания при помощи лимба необходимо соблюдать следующее правило. Всегда подходить к требуемой установке по лимбу медленным правым вращением рукоятки винта.

Если же повернуть рукоятку винта поперечной подачи на величину больше требуемой, то для исправления ошибки ни в коем случае не подавать рукоятку назад на величину ошибки, а нужно сделать почти полный оборот в обратную сторону, а затем вращать рукоятку снова вправо до требуемого деления по лимбу. Так же поступают, когда надо отвести резец назад; вращая рукоятку влево, отводят резец более чем это нужно, а затем правым вращением подводят к требуемому делению лимба.

Большая Энциклопедия Нефти и Газа

Лимб — поперечная подача

Если диаметр получился больше требуемого размера, то подсчитать, на сколько делений лимба поперечной подачи нужно подать резец, чтобы получить требуемый размер диаметра обрабатываемой поверхности. [46]

По второму методу резец устанавливают с помощью лимба поперечной подачи. При работающем станке резец подводят к заготовке и в момент их соприкосновения замечают положение лимба поперечной подачи . Правильная установка резца будет достигнута при повороте лимба на определенное число делений, рассчитать которые легко, если известны диаметр заготовки, диаметр обточенной детали и цена деления лимба. [47]

Точность взаимного расположения уступов здесь может быть очень высокой. Значительно повышается и производительность фрезерования, так как отпадают затраты времени на перемещение стола в поперечном направлении с фиксированием его положения по лимбу поперечной подачи . [48]

Резец подводят вплотную к детали у основания будущего усеченного конуса ( фиг. Вершина резца занимает положение А. По лимбу поперечной подачи резец отводят в положение Б на величину расчетного смещения S задней бабки. После этого суппорт перемещают к задней бабке по лимбу продольной подачи или линейки на длину / конусной части детали, и резец занимает положение В. [49]

Затем заготовку отводят и выключают шпиндель. Включают шпиндель и ручной поперечной подачей подводят заготовку к фрезе до легкого касания ее боковой поверхности. По лимбу поперечной подачи устанавливают ширину фрезерования уступа ( примерно / з его ширины, заданной чертежом) и фрезеруют уступ на всю длину. Выключают шпиндель и отводят стол в исходное положение. Не снимая заготовки, проверяют ширину и глубину уступа в его начале и конце. Убедившись в правильности настройки, устанавливают требуемую ширину и глубину уступа и фрезеруют его окончательно с одной стороны. [50]

Определить число делений лимбов поперечной in и продольной inp подач, на которое необходимо повернуть лимбы при обработке заготовки по заданным размерам. При повороте лимба поперечной подачи на одно деление резец будет подан на глубину резания t 0 025 мм, а диаметр наружной поверхности уменьшается не на 0 025, а на 0 05 мм. [51]

При достижении заданного продольного размера обрабатываемой детали очередной кулачок замыкает микровыключатель. Соленоид срабатывает, выключая падающий червяк и останавливая продольную подачу. Токарь по лимбу поперечной подачи выставляет резец на следующий заданный диаметр и вновь включает подачу до получения заданных размеров следующей ступени. Электромеханический лимб производит автоматическое выключение продольной подачи с точностью 0, мм. [52]

В резцедержателе ( рис. 246, б) устанавливают заостренный стержень / и подводят его к наиболее удаленной от оси станка точке проверяемой поверхности. Между стержнем и заготовкой помещают полоску бумаги; она должна протаскиваться через 9тот зазор с незначительным усилием. Затем по лимбу поперечной подачи отводят стержень на двойную величину эксцентриситета, поворачивают заготовку на 180 и проверяют, коснется ли заготовка в своей наиболее высокой точке стержня с бумажкой. То же проделывают и во втором сечении. [54]

Установить по лимбу вертикальной подачи глубину фрезерования, равную примерно J / s величины, заданной чертежом, и закрепить консоль. Установить по лимбу поперечной подачи примерно V ширины, заданной чертежом уступа, и профрезеровать его на всю длину. [56]

Для установки резца па размер делают пробную расточку отверстия первой заготовки на глубину 2 — 3 мм. Полученную выточку измеряют, а затем подают резец по лимбу на требуемый диаметр. Когда размер достигнут, лимб поперечной подачи устанавливают на Kwib и при та тм положении польз-ются пм для расточки с-сех последующих деталей из партии. Механическую продольную подачу включают после подвода резца к вращающейся заготовке и появления стружки. [58]

Лимбы продольной и поперечной подач представляют собой диски, кольца с круговыми шкалами, связанными с винтами продольных или поперечных подач. Поворот лимба на одно деление такой шкалы соответствует определенному перемещению резца в продольном или поперечном направлениях. Цена одного деления на лимбах поперечной подачи делается меньше, чем на лимбах продольной, так как изменение размера детали по диаметру равно удвоенному перемещению резца в поперечном направлении. [59]

При многоступенчатой обработке используют одновременно и лимбы и упоры. Обработка наружных поверхностей под заданный размер диаметров производится тогда с помощью лимба поперечной подачи , а подрезка уступов и торца детали по заданным длинам — с помощью соответствующих упоров. [60]

Использование лимба винта поперечной подачи

Токарная обработка материалов заключается в обработке тел вращения режущим инструментом, движущимся вдоль оси вращения заготовки.

При поступательном движении резца, с поверхности заготовки снимается слой материала.

Исторически сложилось так, что обработка «круглых» деталей требовалась практически во всех отраслях народного хозяйства. Первые токарные станки были очень примитивные: заготовку вращали при помощи ножного привода, а режущий инструмент держали в руках с упором на подставку. На таких станках можно было обрабатывать только мягкие материалы, например, такие как дерево.

Токарный станок Петра I.

В конце 19 века, с появлением машин, стали использовать паровые, а затем и электрические двигатели для вращения обрабатываемых деталей. Важным достижением того времени явилось то, что были разработаны и внедрены держатели режущего инструмента. Инструмент закреплялся в специальной обойме, а обойму оператор мог перемещать как параллельно, так и перпендикулярно заготовке, вращая определённые ручки. Такие приспособления стали называться «суппорт токарного станка».

Токарный станок начала 20 века.

Современные токарные станки позволяют в автоматическом режиме перемещать режущий инструмент в заданных направлениях. К достоинствам современных токарных станков относится так же возможность нарезания резьбы практически любого профиля и заданной точности. Поэтому современные станки называются «Токарно-винторезные станки».

Устройство и основные узлы токарного станка.

Большинство токарных станков имеют практически одинаковую конструкцию и различаются только габаритами и расположением органов управления. На рисунке показан типовой токарный станок и его основные узлы.

Ось токарного станка — виртуальная ось, проходящая через ось вращения заготовки параллельно станине.

Передняя тумба и задняя тумба — литые чугунные тумбы, служащие подставками для узлов и механизмов станка. В настольных станках тумбы не используются.

Станина — основная часть, остов токарного станка. Станину, обычно, изготавливают цельнометаллической путём отливки из чугуна. Станина крепится к тумбам станка. Большой вес станины снижает вибрации от электропривода станка и вибрации, возникающие в процессе обработки деталей. В нижней части станины, внутри или сзади токарного станка устанавливается двигатель электропривода.

Электрический шкаф — шкаф, внутри которого расположены элементы электрической схемы станка, а на наружной панели включатели главного электродвигателя, компрессора для охлаждающих жидкостей, вольтметр и индикаторные лампочки.

Передняя бабка — заключает в себя набор шестерён, рычагов, валов и механизмов для изменения скорости вращения заготовки и скорости подачи режущего инструмента.

Гитара — составная часть передней бабки, в которой расположены сменные шестерни для настройки привода инструмента при нарезании резьбы (в современных станках смена шестерён не требуется).

Шпиндель — основной вал вращения заготовки. На шпинделе могут устанавливаться крепёжные приспособления, такие как патрон, центр, цанга и тому подобные.

Патрон — наиболее распространённое крепёжное приспособление для заготовок.

Суппорт — приспособление для крепления обрабатывающего инструмента и перемещения инструмента в заданных направлениях.

Фартук — передняя крышка суппорта.

Задняя бабка — приспособление для крепления заготовки (при обработке в центрах), или для крепления инструментов, таких например как метчик, плашка при нарезании резьбы и прочих приспособлений.

Передняя бабка

На фронтальной поверхности передней бабки расположены рычаги переключения скорости вращения шпинделя и скорости подачи режущего инструмента.

Шильдики — пояснительные таблички. На токарных станках, на шильдиках указаны зависимость скорости перемещения или вращения узлов станка от выбранных положений рукояток установки.

Рукоятки установки скорости шпинделя — в зависимости от положения этих рукояток изменяется скорость вращения шпинделя. Рукоятки можно перемещать только на остановленном станке.

Делительный рычаг — Рычаг переключения скорости вращения шпинделя. Рычаг имеет три положения. В крайнем левом положении шпиндель станка вращается с нормальной скоростью установленной рукоятками установки скорости шпинделя. В вертикальном (нейтральном) положении шпиндель не вращается. В крайнем правом положении шпиндель вращается со скоростью в 10 раз ниже заданной. Переключать этот рычаг можно только на остановленном станке.

Рукоятки установки скорости подачи — этими рукоятками устанавливается скорость перемещения режущего инструмента при обработке деталей, а так же перемещение режущего инструмента за один оборот шпинделя при нарезании резьбы. Рукоятки можно перемещать только на остановленном станке.

Шпиндель — стальная толстостенная труба. Шпиндель служит для передачи вращения от электропривода, через систему шестерён, к обрабатываемой детали. Входная часть шпинделя на поверхности имеет резьбу для установки крепёжных патронов, а входное отверстие имеет форму конуса для установки центров или других крепёжных приспособлений.

Следует заметить, что у разных моделей станков, число и положение рукояток настройки скорости вращения и перемещения могут отличаться от показанных на рисунке. Для конкретной модели токарного станка следует внимательно ознакомиться с обозначениями на шильдиках или прочитать инструкцию по эксплуатации станка.

Задняя бабка

Задняя бабка — приспособление для крепления заготовки (при обработке в центрах), или для крепления инструментов, таких например как метчик, плашка при нарезании резьбы; свёрл или сверлильного патрона при сверлении отверстий.

Основание — деталь задней бабки, её остов. Основание а, следовательно, и вся задняя бабка, может свободно перемещаться в горизонтальной плоскости по станине вдоль оси станка. На основании крепится корпус задней бабки. Корпус задней бабки — узел, содержащий в себе функциональные механизмы задней бабки.

Винт регулировки положения задней бабки — предназначен для небольшого перемещения корпуса задней бабки в горизонтальной плоскости в поперечных направлениях. Используется в случаях, когда нужно совместить центр заготовки с центром задней бабки (сделать соосными) или при обработке конических деталей.

Пиноль — подвижной стальной цилиндр. Входное отверстие пиноли имеет коническую форму и предназначено для крепления оправок, приспособлений, центров и тому подобное, в зависимости от выполняемой работы.

Рукоятка фиксации пиноли. При работе токарного станка могут возникать вибрации, которые приводят к самопроизвольному перемещению пиноли. Чтобы зафиксировать пиноль в заданной позиции и служит ручка фиксации.

Колесо перемещения пиноли — при вращении этого колеса по часовой стрелке, пиноль выезжает из корпуса задней бабки, а при вращении колеса против часовой стрелки, пиноль заходит внутрь корпуса задней бабки.

Рукоятка фиксации задней бабки. Для перемещения задней бабки вдоль станины рукоятку фиксации следует отпустить (сдвинуть рукоятку назад). Для фиксации задней бабки, после её перемещения, ручку фиксации следует потянуть на себя до упора. При этом задняя бабка будет зафиксирована в нужном положении и не сможет самопроизвольно перемещаться по станине вследствие нагрузок на пиноль или паразитных вибраций.

Суппорт

Суппорт токарного станка предназначен для закрепления и перемещения режущего инструмента.

Поворотный резцедержатель — приспособление для закрепления и смены режущего инструмента.

Ручка крепления резцедержателя — предназначена для смены режущего инструмента. Для смены инструмента ручку поворачивают против часовой стрелки (от себя), при этом затяжная головка ослабляет фиксацию резцедержателя и происходит его поворот. Для фиксации резцедержателя следует повернуть ручку крепления резцедержателя по часовой стрелке (на себя) до упора.

Верхние салазки — механизм перемещения резцедержателя в заданном направлении. Верхние салазки можно поворачивать (в параллельной плоскости) относительно оси станка на заданный угол. Об этом будет подробно рассказано в теме «Обработка конических поверхностей».

Рукоятка перемещения верхних салазок — вращение этой рукоятки перемещает верхние салазки в горизонтальной плоскости.

Поперечные салазки — предназначены для перемещения режущего инструмента в горизонтальной плоскости строго перпендикулярно оси станка.

Рукоятка перемещения поперечных салазок — вращение этой рукоятки по часовой стрелке приводит к перемещению поперечных салазок вперёд (к оси станка), а против часовой стрелки назад (от оси станка).

Продольные салазки — устройство перемещения режущего инструмента строго параллельно оси станка.

Колесо перемещения продольных салазок — вращение этого колеса против часовой стрелки приводит к горизонтальному перемещению режущего инструмента справа налево, а по часовой стрелке — слева направо.

Включатель винтовой подачи — используется только при нарезании резьбы резцом. Во всех остальных режимах обработки деталей этот включатель заблокирован.

Переключатель подач — многопозиционный рычаг для включения автоматического перемещения режущего инструмента в заданном направлении.

В положении 0 — (нейтраль) суппорт стоит на месте; в положениях 1 или 2 перемещаются поперечные салазки (вперёд или назад соответственно); в положении 3 или 4 перемещаются продольные салазки (влево или вправо соответственно).

Переключатели подач могут иметь и другую конструкцию, например, иметь два рычага. Один включает продольную, а другой поперечную подачи.

Приводные валы и механизмы

Для автоматического перемещения элементов суппорта, а так же для оперативного включения и выключения вращения шпинделя в токарном станке предусмотрено несколько приводных валов и соответствующих механизмов.

Механизмы включения — выключения различных приводов находятся в суппорте под фартуком.

Вал включения шпинделя — имеет на себе две ручки включения шпинделя. Одна ручка расположена слева от оператора станка, а вторая справа. Обе ручки жёстко закреплены на валу. При перемещении любой из этих ручек вверх происходит включение станка, и шпиндель начинает вращаться против часовой стрелки (рабочее, прямое вращение). В среднем положении ручек — станок выключен. При перемещении ручек вниз шпиндель начинает вращаться по часовой стрелке (обратное вращение).

Зубчатая рейка — составная часть механизма ручного перемещения суппорта в продольном направлении. При вращении колеса перемещения продольных салазок происходит зацепление зубчатого колеса связанного с осью вращения колеса и зубчатой рейкой, при этом происходит перемещение суппорта.

Вал подачи — Этот вал предназначен для автоматического перемещения режущего инструмента. Вал по всей рабочей длине имеет продольный паз, служащий для зацепления с механизмом перемещения. При работающем станке этот вал постоянно вращается. Ручкой переключения подач включается механизм выбранного перемещения.

Вал резьбовой (Винт) — предназначен для привода суппорта в продольном направлении при нарезании резьбы резцом. Вращение этого вала происходит только в режиме нарезания резьбы.

Лимбы

Лимб — это кольцо (или плоская шайба) с нанесёнными на его поверхности рисками, расположенными на равных расстояниях друг от друга. На определённом интервале, например через каждые 10 рисок, нанесены цифры, указывающие определённую величину градуировки лимба. Лимб может быть отградуирован в миллиметрах, градусах или других метрических величинах.

На рисунке показан лимб, расположенный на механизме перемещения поперечных салазок. Вращение лимба происходит совместно с вращением рукоятки перемещения инструмента. Каждая десятая риска на лимбе пронумерована 0, 1, 2 ..19. Всего лимб имеет 200 рисок. В данном случае при повороте рукоятки, например, на 10 делений (от 0 до 1) рабочий инструмент переместится на 1 миллиметр.

Разные станки имеют разную градуировку лимбов, поэтому следует справляться в инструкции по эксплуатации конкретного станка. Если нет возможности узнать эту информацию, то можно определить величину перемещения самостоятельно. Для этого следует проточить деталь и измерить полученный размер, затем снова проточить деталь, повернув рукоятку на десять делений и снова измерить размер, полученный после проточки. Разница между предыдущим и последним измерением как раз и будет величина перемещения инструмента при повороте на 10 делений.

Кольцо лимба можно поворачивать на оси механизма, удерживая рукоятку перемещения. Это бывает необходимо для установки точки отсчёта при обработке, обычно устанавливается значение 0.

Чипгуру

- Форум

- Правила форума

- Правила для Редакторов

- Правила конкурсов

- Руководство барахольщика

- Ликбез по форуму

- Изменить цвет форума

- Как вставлять фотографии

- Как вставлять ссылки

- Как вставлять видео

- Как обозначить оффтоп

- Как цитировать

- Склеивание сообщений

- Значки тем

- Подписка на темы

- Автоподписка на темы

- БиБиКоды (BBCode)

- Полигон для тренировок

- Калькуляторы

- Металла

- Обороты, диаметр, скорость

- Подбора гидроцилиндров

- Развертки витка шнека

- Расчёт треугольника

- Теплотехнический

- Усилия гибки

- Каталоги

- Подшипников

- Универсально-сборные пр.

- УСП-12

- Справочники

- Марки стали и сплавы

- Открытая база ГОСТов

- Применимость сталей

- Справочник конструктора

- Справочник ЧГ сталей

- Сравнение материалов

- Стандарты резьбы

- Таблицы

- Диаметров под резьбу

- Конусов Морзе

- Номеров модульных фрез

- Ссылки

- Темы без ответов

- Активные темы

- Поиск

- Наша команда

Доработка узла лимба поперечной подачи китайского токарного КАТ180/350

- Версия для печати

![]()

Доработка узла лимба поперечной подачи китайского токарного КАТ180/350

Сообщение #1 omich » 01 июл 2016, 15:56

Кто разбирал этот узел у «китайцев», тот знает как там изначально погано сделано, смотрим на схеме слева. Люфт вибирался чисто за счет лимба, т.е. вал надо «тянуть на себя», а лимб при этом прижимать что есть силы и фиксировать внутренним винтиком. Понятное дело, что тут явный технологический косяк.

Теперь смотрим схему справа как удалось улучшить это соединение: Из обломка обычной пилы по металлу от ножовки (предположительно, Р6М5, уж очень, зараза, крепкая оказалась) выпилил и очень хорошо отшлифовал шайбу, которую подложил между валом и неподвижной частью поперечной подачи (на схеме шайба толстая черная) , а шарики насыпал ровно по всему кругу между валом и прижимающей его штуковиной, на которой нарисована риска указателя лимба. В появившийся зазор наделал прокладок из листового 0,6 мм фторопласта, не помню, но кажется 3 или 4 штуки влезло (обозначено зеленым цветом) . Прокладки подбирал так, чтобы их количеством и ужиманием винтами выбирались полностью все зазоры и обеспечивался некоторый натяг, который как раз силой затяжки и можно было очень точно отрегулировать. Основная нагрузка при точении резцом как раз приходится на шарики. В итоге, ручка поперечной подачи стала вращаться очень равномерно и без каких либо заеданий и люфт в этом узле вообще отсутствует.

Предвижу сразу скептические реплики, дескать шарики от нагрузки прокатают дорожку и появится люфт. Так вот, уже больше года как сделал эту доработку и соединение ни на сколько не ослабло, а если, предположим, ослабнет, то за «5 сек» можно его заново подтянуть. И, кроме всего прочего, шарики катаются значительно легче, чем простое трение двух затянутых железяк. Просто меня довольно быстро «достало» неравномерное, с заеданием, вращение ручки поперечной подачи.

В малой продольной подаче, постольку, она очень редко используется, не стал насыпать шариков, а только туда же подложил точно такую же «каленую» шлифованную шайбу и обильно смазал литолом, т.е. тоже стало вращаться значительно лучше, плюс, выбрал в ноль люфт.

В итоге, на станке теперь приятно работать и перемещение резцедержки стало очень предсказуемым.

Еще один плюс доработки, что теперь лимб сильно не затягиваю и есть возможность им делать измерения, т.е. устанавливать на ноль в любой момент. Ранее он был крепко стянут винтом с валом и произвольная установка в ноль была невозможна.

ЗЫ. Шарики добыл из такого подшипника . Разбирается он очень легко, достаточно вытащить стопорную шайбу. Шарики по размеру чуть более 1 мм и подошли очень удачно просто как родные.

Использование лимба винта поперечной подачи

Для ускорения установки резца на глубину резания у большинства токарных станков имеется специальное устройство. Оно расположено у рукоятки винта поперечной подачи и представляет собой втулку или кольцо, на окружности которого нанесены деления (рис. 49). Эта втулка с делениями называется лимбом.

Рис. 49. Лимб винта поперечной подачи

Деления на шкале лимба

Число делений на лимбе и шаг винта поперечной подачи у разных станков могут быть различными. Следовательно, различным будет и поперечное перемещение резца при повороте лимба на одно деление. Предположим, что лимб разделен на 100 равных частей, а винт поперечной подачи имеет резьбу с шагом 5 мм. При полном обороте рукоятки винта, т. е. на все 100 делений лимба, резец переместится в поперечном направлении на 5 мм. Если же повернуть рукоятку на одно деление, перемещение резца составит 5 : 100=0,05 мм.

Деление отсчитывают относительно риски на неподвижной втулке винта (на рис. 49 эта риска совпадает с 30-м штрихом лимба).

Следует иметь в виду, что при перемещении резца в поперечном направлении радиус детали после прохода резца уменьшится на такую же величину, а диаметр детали — на удвоенную.

Таким образом, чтобы уменьшить диаметр детали, например, с 50,2 до 48,4 мм, т. е. на 1,8 мм, необходимо переместить резец вперед на половинную величину, т. е. на 0,9 мм.

Рис. 50. Установка резца на глубину резания по лимбу

Установка глубины резания

Устанавливая резец на глубину резания при помощи лимба винта поперечной подачи, необходимо учитывать зазор между винтом и гайкой, образующий так называемый «мертвый ход». Если упустить это из виду, то диаметр обработанной детали будет отличаться от заданного. Поэтому при установке резца на глубину резания при помощи лимба необходимо соблюдать следующее правило. Всегда подходить к требуемой установке по лимбу медленным правым вращением рукоятки винта (рис. 50, а); требуемая установка — 30-е деление лимба. Если рукоятка винта поперечной подачи окажется повернутой на большую величину (рис. 50, б), то для исправления ошибки ни в коем случае не подавать рукоятку назад, а сделать почти полный оборот в обратную сторону и затем вращать рукоятку снова вправо до требуемого деления по лимбу (рис. 50, в). Так же следует отводить резец назад; вращая рукоятку влево, отводят резец больше чем это нужно, а затем правым вращением подводят его к требуемому положению.

Определение основных паспортных данных токарно-винторезного станка

Характеристика станка

Тип станка определяется по номеру модели станка согласно классификации ЭНИМСа.

Модель. Указывается номер модели (например, 1К62,16К20).

Завод-изготовитель. Указывается наименование завода и город, в котором он расположен (например, «Красный пролетарий», Москва).

Габариты станка определяются измерением длины, ширины и высоты станка. Размеры берутся между крайними точками на выдвинутых в предельные положения подвижных частей станка. Результаты измерения округляются с точностью до 10 мм.

Номер модели, завод-изготовитель и год выпуска станка указываются на табличке, укрепленной на передней бабке.

Принадлежности

Патроны. Указывается тип патрона (трехкулачковый или четырехкулачковый).

Люнеты. Указывается тип люнета (подвижный или неподвижный).

Основные данные станка

Высота центров над параллелями определяет наибольший диаметр обрабатываемого изделия, измеряется линейкой от вершины заднего центра до ближайших верхних кромок станины.

Высота центров над суппортом измеряется в вертикальной плоскости линейкой между верхней поверхностью поперечных салазок суппорта и вершиной заднего центра при выдвинутой пиноли.

Наибольшее расстояние между центрами определяет максимальную длину обрабатываемого изделия. Перед измерением устанавливают передний центр в шпиндель и задний центр в пиноль, отодвигают заднюю бабку в крайнее правое положение (без свешивания над станиной) и вдвигают пиноль до отказа. Измерение производится рулеткой между вершинами центров и округляется с точностью до 1мм.

Диаметр отверстия в шпинделе определяет максимальный диаметр обрабатываемого прутка, измеряется со стороны, противоположной патрону.

Конус отверстия пиноли, система, номер определяются при помощи набора нормальных конусов.

Суппорт

Число резцов в резцедержателе определяется по количеству фиксированных позиций при повороте резцедержателя.

Наибольшие размеры державки резца (высота и ширина) определяются размерами В и Н резцедержателя (рис. 3).

Рис. 3. Схема измерения высоты от опорной поверхности резца до линии центров: 1 – резцедержатель; 2 – пиноль.

Шагом винта называется расстояние между ближайшими одноименными точками винтовой линии.

Шаг ходового винта. Линейкой измеряют длину десяти шагов резьбы и полученный результат делят на десять.

Шаг винта поперечных салазок. Для определения шага винта поперечных салазок 1 поворачивают рукоятку 2 (рис. 4) по часовой стрелке до совмещения нулевого деления лимба с неподвижной риской и карандашом проводят линию а1, прижимая при этом карандаш к торцу поперечных салазок. Затем поворачивают рукоятку на десять оборотов, проводят карандашом линию а2, измеряют расстояние между линиями а1 и а2 и определяют шаг винта как l:10.

Рис. 4. Схема измерения шага винта поперечных салазок.

Цена деления лимба продольной подачи указана у риски на неподвижном кольце лимба.

Цена деления лимба поперечной подачи определяется шагом винта поперечной подачи, поделенным на общее число делений лимба.

Механизмы главного движения и подачи.

Число оборотов шпинделя без перебора и с перебором, величины продольной и поперечной подач, шаг нарезаемой резьбы указаны на табличках передней бабки и коробки подач.

Типы токарных резцов

Проходные резцы – прямые и отогнутые, правые и левые предназначены для обработки цилиндрических поверхностей. Отогнутые резцы (см. рис. 5). более универсальны (они позволяют обрабатывать торцовые поверхности)

Проходные упорные резцы (рис. 2.1) – правые и левые; предназначены для обтачивания ступенчатых деталей, подрезки торцов, буртиков, угол φ=90˚.

Рис. 5. Проходные резцы.

Рис. 6 Подрезные резцы

Подрезные резцы (рис. 6) – предназначены для обтачивания ступенчатых деталей (в том числе с большим отношением длины к диаметру), подрезки торцов, буртиков; углы φ≈100˚, φ1 ≈10˚.

Расточные резцы – предназначены для увеличения диаметра предварительно подготовленных отверстий. Подразделяются на: расточные для расточки сквозных отверстий (рис. 7,а), для расточки глухих отверстий (рис. 7.б).

Стержневые расточные инструменты подразделяют на короткие, длинные. Применяют для растачивания отверстий при вращении обрабатываемой заготовки.

Корпус резца изготавливают из круглого стержня с отогнутой рабочей частью (резец оснащается пластиной твердого сплава). Установку и крепление резца на станке осуществляют с помощью пружинящей колодки.

Рис. 7. Расточные резцы

Резцы для прорезных и отрезных работ – предназначены для прорезания канавок и отрезки (рисунок 8).

Рис. 8. Прорезные и отрезные резцы

Резцы резьбовые – предназначены для нарезания метрических и дюймовых резьб.