Какая проволока используется для производства пружин?

ООО МеталлПромКомплект

комплектация и оптово-розничная продажа широкого спектра

черного и нержавеющего металлопроката

- О Компании

- Металлопрокат

- Услуги

- Online-заказ

- Сотрудничество

- Контакты

- 🔍 найти

Проволока пружинная

Проволока пружинная – высокопрочная проволока, используемая для изготовления пружин, шпилек, крюков и других деталей, требующих пружинных свойств материала.

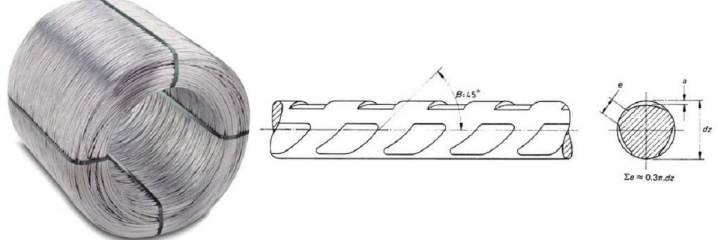

Промышленностью производится проволока пружинная различных диаметров, как правило, круглого сечения. Выпускается также проволока специального назначения, имеющая поперечное сечение в форме квадрата, прямоугольника, трапеции, шестиугольника и овала. Сортамент пружинной проволоки, в соответствии с ГОСТ 9389-75, включает в себя изделия диаметром от 0,2 до 30 миллиметров.

Изготавливается пружинная проволока методом протяжки (волочения) через несколько отверстий с уменьшающимся диаметром. Для получения калиброванной проволоки последняя протяжка осуществляется через специальную калибровочную фильеру, которая позволяет получить высокую точность диаметра и формы изделия, а также делает ее поверхность ровной и гладкой. После волочения проволока подвергается термообработке, повышающей ее прочность на разрыв и пружинные свойства. В отдельных случаях проволока отпускается с предприятия-изготовителя без термообработки, а весь цикл термических операций проходят уже полученные из проволоки готовые изделия. Перед отгрузкой потребителю изделие покрывается сплошным слоем консервационного масла, которое препятствует коррозированию (окислению под воздействием атмосферного кислорода). Форма поставки пружинной проволоки – мотки, бухты или катушки. На предприятии-изготовителе все мотки и бухты упаковываются во влагонепроницаемую бумагу, а катушки гермоупаковываются в полимерную пленку.

Проволока пружинная из углеродистых сталей (как правило, марки 65-75г по ГОСТ 14959-79) применяется для производства навиваемых в холодном состоянии пружин, которые не подвергаются закалке. Такая проволока выпускается нескольких видов. По механической прочности она подразделяется на марки А, Б и В и на классы 1,2 и 3. Марка и класс определяются по значению разбега временного сопротивления разрыву. По точности изготовления проволока пружинная разделяется на проволоку нормальной и повышенной точности.

Применяется проволока пружинная в машиностроительной промышленности для производства пружин, осей и шпилек. В зависимости от марки стали, из которой изготовлена проволока, навивка пружин может производиться как холодным, так и горячим способом, при котором перед навивкой на оправку проволока нагревается до температуры отпускания, а после навивки и обрезки вновь проходит процедуру закаливания. При изготовлении осей, шпилек, штифтов путем обработки заготовки из проволоки на металлорежущем оборудовании, предварительно производится отпуск стали. Необходимость последующего закаливания или иной термической обработки определяется назначением готового изделия.

В последние годы декоративные качества, которыми обладает проволока пружинная, а также легкость придания изделиям из нее необходимой формы, были замечены дизайнерами. Пружинная проволока повышенной точности, а особенно калиброванная, часто применяются для создания элементов интерьера не только офисов и торговых помещений, но и жилых комнат. Используют такую проволоку и производители мебели для отделки своей продукции.

Проволока пружинная ГОСТ 9389-75

Проволока пружинная ГОСТ 9389-75 — стальная углеродистая холоднотянутая проволока, применяемая для изготовления пружин, навиваемых в холодном состоянии и не подвергаемых закалке.

Пружина — упругий элемент, используемый для амортизации толчков и ударов, виброизоляции, создания заданных начальных усилий, аккумулирования механической энергии.

Проволока пружинная ГОСТ 9389-75 изготовляется:

- по механическим свойствам:

- марок А, Б, В;

- классов 1, 2, 2А, 3.

- по точности изготовления:

- нормальной точности;

- повышенной точности — П.

Проволока пружинная классов 1, 2, 3 изготовляется нормальной и повышенной точности, класса 2А — повышенной точности.

Рекомендации по применению проволоки пружинной в зависимости от марок и классов

| Марка проволоки | Класс прочности проволоки | Условия применения |

|---|---|---|

| А | 1 | Для пружин с расчетным относительным показателем разбега прочности К не более 0,10 |

| Б | 1,2, 2А, 3 | Для пружин с расчетным относительным показателем разбега прочности К не более 0,17 |

| В | 1,2, 2А, 3 | Для пружин с расчетным относительным показателем разбега прочности К не более 0,30 |

Относительный показатель разбега прочности рассчитывают по формуле:

Δσв — разбег временного сопротивления разрыву в партии, Н/мм 2 ;

σв — минимальное значение временного сопротивления разрыву в классе, Н/мм 2 .

Диаметр и предельные отклонения по нему проволоки пружинной

| Номинальный диаметр проволоки | Предельные отклонения по диаметру проволоки | Номинальный диаметр проволоки | Предельные отклонения по диаметру проволоки | ||

|---|---|---|---|---|---|

| Повышенной точности | Нормальной точности | Повышенной точности | Нормальной точности | ||

| 0,30 | +0,005 -0,003 | +0,020/-0,015 | 0,90 | +0,015 -0,013 | ±0,020 |

| 0,32 | ±0,020 | 1,0 | |||

| 0,36 | 1,10 | ||||

| 0,40 | 1,20 | ||||

| 0,45 | ±0,010 | 1,30 | |||

| 0,50 | 1,40 | ||||

| 0,56 | 1,50 | ||||

| 0,60 | 1,60 | ||||

| 0,63 | 1,70 | ||||

| 0,70 | 1,80 | ||||

| 0,80 | 1,90 | ||||

| 3,20 | +0,030 -0,020 | ±0,030 | 2,00 | ±0,020 | ±0,030 |

| 3,50 | 2,10 | ||||

| 3,60 | ±0,040 | 2,20 | |||

| 4,00 | 2,30 | ||||

| 4,20 | 2,50 | ||||

| 4,50 | 2,80 | ||||

| 5,00 | 3,00 | ||||

1. По требованию потребителя допускается поставка проволоки промежуточных диаметров. При этом предельные отклонения по диаметру должны соответствовать установленным для ближайшего большего диаметра.

2. Овальность проволоки не должна превышать половины поля допуска по диаметру.

Примеры условных обозначений:

Проволока пружинная марки А, 1 класса, повышенной точности, диаметром 1,20 мм:

Проволока А-1-П-1.2 ГОСТ 9389-75

Проволока пружинная марки Б, 3 класса, нормальной точности, диаметром 2,0 мм:

Проволока Б-3-2 ГОСТ 9389-75

Проволока пружинная марки Б, 2А класса, повышенной точности, диаметром 1,20 мм:

Проволока Б-2А-1.2 ГОСТ 9389-75

Стальная углеродистая пружинная проволока ГОСТ 9389 изготовляется в соответствии с требованиями стандарта по технологическому регламенту, утвержденному в установленном порядке, из углеродистой стали по ГОСТ 1050-88, ГОСТ 14959-79, ГОСТ 1435-90 или по нормативно-технической документации, а также из сталей марок КТ-2 и ЗК-7, химический состав которых указан в таблице 2, и других сталей специальной выплавки, изготовляемых по нормативно-технической документации. При этом проволока класса 2А должна быть изготовлена из стали с массовой долей серы не более 0,030% и фосфора не более 0,035 %.

| Марка стали | Химический состав, % | |||||||

|---|---|---|---|---|---|---|---|---|

| Углерод | Марганец | Кремний | Сера | Фосфор | Хром | Никель | Медь | |

| не более | ||||||||

| КТ-2 | 0,86-0.91 | 0,20-0,40 | 0,17-0,37 | 0,020 | 0,020 | 0,05 | 0,05 | 0,10 |

| ЗК-7 | 0,68-0,76 | 0,50-0,80 | 0,17-0,37 | 0,030 | 0,020 | 0,05 | 0,05 | 0,04 |

Также как и проволока пружинная 65г, проволока ГОСТ 9389 не должна иметь на поверхности трещин, плен, закатов, волосовин, раковин и ржавчины.

Проволока пружинная поставляется в мотках или на катушках. Моток должен состоять из одного отрезка проволоки.

На катушке или на мотке массой более 250 кг допускается не более трех отрезков проволоки. В местах разделения отрезков должны быть проложены закладки. Допускается вместо отметки мест разделения выводить и закреплять на щеке катушки концы отрезков. Связывание концов отрезков проволоки не допускается.

Каждый моток должен быть прочно перевязан мягкой проволокой по нормативно-технической документации не менее чем в трех местах, равномерно расположенных по окружности.

Мотки проволоки диаметром 0,60 мм и менее могут быть перевязаны концом намотанной проволоки или шпагатом по ГОСТ 17308-88 или другой нормативно-технической документации.

Мотки одного класса, группы и диаметра могут быть связаны в бухты.

Конец верхнего отрезка проволоки на катушке должен быть закреплен на щеке катушки.

Проволока должна быть покрыта консервационными маслами (смазками) типа НГ-203А или НГ-203Б по ОСТ 38.01436-87 или К-17 по ГОСТ 10877-76.

Допускается применять другие масла (смазки), обеспечивающие защиту от коррозии. Проволока на катушках может поставляться несмазанной.

Катушки с проволокой диаметром менее 0,20 мм должны быть обернуты слоем бумаги и уложены в деревянные ящики по ГОСТ 18617-83 или другой нормативно-технической документации, или в металлическую тару, изготовленную по нормативно-технической документации, выложенную изнутри водонепроницаемой бумагой.

Мотки, катушки проволоки диаметром 0,20 мм и более должны быть обернуты слоем бумаги, затем слоем полимерной пленки или нетканых материалов, или ткани из химических волокон. При механизированной упаковке мотки проволоки должны быть обернуты слоем кабельной крепированной бумаги по ГОСТ 10396-84 или бумаги марки КМВ-170, или другой крепированной бумаги, равноценной по защитным свойствам, или полимерной пленки с фиксированием упаковки проволокой по ГОСТ 3282-74 или другой проволокой.

По согласованию изготовителя с потребителем допускается проволоку не упаковывать и не смазывать.

Масса одного грузового места должна быть не более 1500 кг.

Также мы поставляем:

Проволока отожженная пружинная 65г

Проволока отожженная пружинная 65г

Проволока пружинная 65г ТУ 14-4-386-73 — отожженная проволока, изготовляемая из конструкционной рессорно-пружинной стали марки 65г по ГОСТ 14959-79. Предназначена для изготовления пружин. Проволока отожженная пружинная 65г поставляется в мотках массой до 120 кг без консервации и упаковки. Мотки одного класса, группы и диаметра могут быть связаны в бухты.

Проволока вязальная ГОСТ 3282-74 — круглая стальная низкоуглеродистая проволока общего назначения, предназначенная для увязки, устройства ограждений и других целей. Для производства проволоки вязальной нами освоен отжиг стальной низкоуглеродистой термонеобработанной проволоки ГОСТ 3282-74, что позволяет осуществлять ее поставки в широком ассортименте.

Проволока термонеобработанная (т/н) ГОСТ 3282-74 — круглая стальная низкоуглеродистая проволока общего назначения предназначена для изготовления гвоздей и проволоки вязальной. Стальная низкоуглеродистая проволока общего назначения ГОСТ 3282-74 по виду поверхности изготовляется: без покрытия диаметром от 0,16 до 10,0 мм; с покрытием диаметром 0,20 до 6,0 мм.

Проволока оцинкованная стальная ТУ 14-4-789-76 изготовляется из углеродистой стали диаметром 4,0 мм с отклонениями +0,08мм / -0,06мм и поверхностной плотностью цинка не менее 60 г/кв.м. Механические свойства проволоки допускают число перегибов не менее 4 и число скручиваний — не менее 5. Проволока оцинкованная ТУ 14-4-789-76 поставляется в мотках.

Мы наработали огромный опыт в организации поставок метизной продукции любой сложности и комплектации. Наша компания поставляет продукцию во все регионы России, включая Москву и Московскую область, Санкт-Петербург и Ленинградскую область, Тулу, Калугу, Брянск, Липецк, Курск, Белгород, Воронеж, Ростов, Рязань и другие.

Собственное производство проволоки вязальной

Производство проволоки вязальной является приоритетным направлением производственной деятельности нашей компании. Производство организовано на современном немецком оборудовании и включает ряд последовательных операций: термообработка, волочение и другие, при осуществлении которых происходит уменьшение сечения заготовки и достигаются необходимые свойства проволоки. Вязальная проволока используется практически во всех отраслях промышленности, в строительстве, коммунальном хозяйстве и в быту.

Какая проволока используется для производства пружин?

4.3 Маркировка

4.3.1 Маркировку пружин выполняют на бирках клеймением, гравировкой или водостойкой краской. Бирку прикрепляют к пружине или упаковочному месту. Для пружин из проволоки диаметром более 5 мм допускается наносить маркировку электрографическим способом на одном из опорных витков.

4.3.2 Маркировка включает следующие сведения:

— товарный знак предприятия-изготовителя;

— месяц и год выпуска;

— номер пружины (партии);

— номер чертежа или условное обозначение пружины;

— по согласованию между заказчиком и изготовителем в маркировку могут быть внесены другие необходимые сведения.

Материалы для пружин: основные виды

В соответствии с механическими характеристиками нержавеющая пружинная проволока делится:

По классам:

- класс 1;

- класс 2;

- класс 3.

По маркам:

- марка «А»;

- марка «Б»;

- марка «В».

В зависимости от груза, которому противостоит:

- высоконагруженная;

- тяжелонагруженная.

В зависимости от точности при производстве:

- нормальной;

- повышенной.

Пружинные изделия также классифицируют в соответствии со свойствами.

Применяют для следующих нагрузок:

- сжатие;

- изгибание;

- растяжение;

- кручение.

В зависимости от формы сечения:

- круглое;

- прямоугольное;

- квадратное;

- овальное;

- шестиугольное;

- трапециевидное.

По характеру жесткости:

- с переменной жесткостью;

- с постоянной жесткостью.

По форме выпуска:

- катушки;

- мотки – вес от 80 до 120 кг;

- бухты – вес от 500 до 800 кг.

В зависимости от наличия покрытия для защиты от коррозии:

- с покрытием;

- без покрытия.

По типу конструкции:

- в форме спирали;

- в форме кольца;

- плоская;

- витая.

В зависимости от упаковки:

- без упаковки;

- в ткани;

- в пленке;

- в бумаге.

По способу изготовления:

- на специализированных станках;

- вручную.

Уровень качества изделия определяется наличием или отсутствием повреждений, трещин и сколов, ржавых участков и тому подобного.

Какие качества требуются от пружин

К этим комплектующим предъявляются особые требования, что связано с их важностью для эффективной и беспроблемной эксплуатации всего устройства, прибора, агрегата. Основным их качеством является свойство деформироваться (изменять свои размеры) под воздействием прилагаемой извне нагрузки и восстанавливать исходную форму и размеры, когда внешнее воздействие прекращается. При деформации происходит накопление энергии, при возвращении в начальное состояние – ее передача.

Важные характеристики упругих элементов:

- — Прочность под нагрузкой, которая может быть статическая, динамическая, циклическая.

- — Хорошая пластичность.

- — Выносливость.

- — Значительный предел упругости.

- — Релаксационная стойкость.

С технологической точки зрения важны такие параметры, как глубокая прокаливаемость, невысокая способность к обезуглероживанию и росту зерен структуры в процессе термообработки. Низкими кроме того должны быть чувствительность к отпускной хрупкости и критическая скорость закалки.

При всем разнообразии видов пружин и случаев их использования от каждой из данных деталей требуется гарантированное восстановление после прекращения нагрузки, этим определяются особенности их эксплуатации и, соответственно, изготовления.

Термическая обработка как раз и предусмотрена для сохранения формы и упругих свойств пружин на протяжении расчетного срока эксплуатации.

Используемые материалы

К изготовлению пружин предъявляются высокие требования, начиная с выбора материала, характеристики которого отвечали бы определенным требованиям.

Соответственно, важно, как данные материалы будут вести себя в обработке, в том числе термической.

Для крупных пружин (изготовляемых из прутка от 8 мм в диаметре) наиболее часто используемыми являются стали конструкционные рессорно-пружинные 60С2А, 50ХФА, 51ХФА, 60С2ХФА ГОСТ 14959-79 и другие аналогичные сплавы.

Для мелких (до 8 мм диаметр) – стали 60С2А ГОСТ 14959-79, проволока Б-2 ГОСТ 9389-75, любая проволока по ГОСТ 9389-75 марок А, Б, В классов 1,2,3 и другие аналогичные сплавы.

Для работы в агрессивных средах применяются нержавеющие стали 08Х18Н10Т, 10Х18Н10Т, 12Х18Н10Т.

Виды термической обработки

К основным видам термообработки металлов/сплавов, используемых при производстве пружин, относятся:

- — Отжиг – изделия нагреваются до температуры, соответствующей интервалу превращений, выдерживаются в таком состоянии в течение определенного времени и медленно охлаждаются вместе с печью. Улучшает структуру металла, способствует повышению вязкости, при этом несколько снижается твердость.

- — Нормализация – изделия нагреваюся до аустенитного состояния (температура превышает соответствующие интервалу превращений), после чего охлаждаются естественным способом на воздухе. Способствует улучшению структуры, повышению механических параметров и нивелированию внутренних напряжений.

- — Закалка – нагревание производится до температуры, соответствующей интервалу превращений или несколько выше, в таком состоянии выдерживаются некоторое время, затем охлаждаются быстро преимущественно в масле, хотя возможно и в другой среде. Обеспечивает металлу высокие прочностные показатели, хорошее значение твердости, износостойкости. Однако также повышает хрупкость, неспособность выдерживать ударные нагрузки и изгибы, поэтому обычно после нее предусмотрен отпуск.

- — Отпуск – низкий, средний, высокий – прогрев до температуры ниже соответствующих интервалу превращений (до 250 градусов, 350-500 градусов и 500-680 градусов), нахождение некоторое время в таком состоянии и затем охлаждение. Увеличивает вязкость, пластичность, снимает остаточные напряжения, улучшает эксплуатационные показатели, несколько снижает прочность.

- — Старение – бывает естественное (длительная выдержка в обычных условиях) или искусственное (краткая выдержка при низкотемпературном нагреве). Способствует стабилизации геометрических размеров и пружинных свойств.

- — Заневоливание – холодное или горячее – выдержка под нагрузкой при нормальной температуре или в горячей печи (для пружин, используемых при высоких температурах). Увеличивает предел упругости, запас прочности, снижает уровень максимальных напряжений при эксплуатации. Это всегда заключительная операция, после нее недопустима никакая термообработка.

Требования к проволоке и ее диаметру

Стальная проволока для изготовления пружины, которая впоследствии будет подвергаться закалке, должна соответствовать требованиям, указанным в ГОСТ 14963-78. Согласно документу она классифицируется по таким признакам:

- способу навивки (холодным способом и горячим);

- способу отделки поверхности (без отделки и с отделкой);

- точности изготовления (нормальная и повышенная);

- классу механических свойств (общего и ответственного назначения);

- диаметру (от 0,5 до 14 мм);

- виду поставки (в прутках или мотках).

На промышленных предприятиях методом холодной навивки изготавливают пружины из проволоки, диаметр которой не превышает 16 мм, горячим способом – вплоть до 80 мм. При этом на производстве они навиваются с помощью вращающейся оправки, подающих роликов и одного или двух упорных штифтов.

Изготавливают изделия из проволоки марок 51ХВА, 70С3А, 65С2ВА, 60С2А, 65Г, 60ХВА с поверхностью шлифованной, полированной или без шлифования и полировки. По этому признаку и способу изготовления проволока выпускается в прутках или мотках таких групп:

- А, Б, В, Г, Е – со специальной отделкой;

- Н – без отделки.

Условное обозначение проволоки в технической документации и на сопроводительных бирках состоит из цифр и букв:

ХХХХХ (1) – Х (2) – Х (3) – Х (4) – ХХ (5) – ХХ (6) ГОСТ 14963-78 (7)

- 1 – марка стали;

- 2 – способ отделки поверхности;

- 3 – точность изготовления;

- 4 — класс механической точности;

- 5 — способ навивки;

- 6 — диаметр в мм;

- 7 — обозначение стандарта.

Например, проволока с полированной поверхностью, изготовленная из стали 60С2А повышенной точности I класса для пружин горячей навивки диаметром 2,0 мм будет иметь следующее обозначение:

60С2А – А – П – I – ГН – 2,0 ГОСТ 14963-78

В государственном стандарте оговариваются допустимые предельные отклонения, овальность и недопустимость наличия определенных видов дефектов, а также способы упаковки и транспортировки.

Технология изготовления пружин и рессор — Нагрев и закалка пружин

| Оглавление |

| Технология изготовления пружин и рессор |

| Нагрев и закалка пружин |

| Термическая обработка |

Страница 2 из 3

Пружины навивают и закаливают с одного нагрева заготовки до температуры 900—950° С в полуметодической печи.

Продолжительность нагрева должна быть 10—30 мин в зависимости от диаметра прутка заготовки пружины.

Навивку нагретых прутков выполняют на специальных станках. Для мелкосерийного производства используют токарно-винторезные станки, оборудованные соответствующими приспособлениями для навивки.

После навивки выравнивают шаг витков на калибровочном прессе, поджимают концы пружины и проверяют ее высоту, а при помощи угольника определяют перпендикулярность пружины к ее опорной поверхности по высоте.

Затем пружину подают в закалочный барабан, частота вращения которого устанавливается с учетом времени на закалку пружины в зависимости от диаметра ее прутка. Температура закалки 830—870° С. Если технологически невозможно навить и закалить пружину с одного нагрева, то после навивки ее повторно нагревают под закалку. При массовом производстве пружин операции нагрева и закалки механизируют, для чего в цехе устанавливают печь с подвижным подом и рядом с ней располагают закалочный бак с конвейером.

Пружины из нагревательной печи скатываются по наклонной плоскости на конвейер, а затем в бак, где закаливают ся. Закалочная среда — вода при температуре 30—40 °С (для пружин с диаметром прут-ка более 25 мм) или трансформаторное или веретенное масло при температуре не выше 60 °С. Для улучшения механических свойств и устранения внутренних напряжений все пружины после закалки подвергают отпуску в двухзонных конвейерных печах.

При этом наибольший интервал между закалкой и отпуском допускается не более 4 ч. Температура отпуска должна быть в пределах 480—520 °С. Охлаждают в воде, температура которой не должна превышать 100 °С, или на воздухе в закрытом помещении.

Твердость металла после отпуска должна составлять НВ 370—440 (HRC 40—47). Остаточную деформацию снимают после охлаждения пружины однократным сжатием до соприкосновения витков с выдержкой 5—8 с. Торцы пружин с диаметром более 8 мм обрабатывают на лобовых и торцовых шлифовально-обдирочных станках с охлаждающей жидкостью, с диаметром прутка до 8 мм на токарных станках.

Термообработка пружин

Термообработка пружин оказывает прямое влияние на свойства металла и качество изделия. Виды и режимы термообработки выбирают в зависимости от марки стали, параметров пружины, условий и характера использования пружин.

Мы, при производстве пружин, применяем 3 основных режима термообработки.

- Термообработка пружин, изготовленных из патентированной проволоки. Диапазон диаметров проволоки от 0.2 до 8 мм. ГОСТ 9389-75. Режим: низкотемпературный отпуск при 200-240 градусов С с временем выдержки от 20 до 45 минут в зависимости от требований КД и диаметра проволоки.

- Термическая обработка пружин, изготовленных из высокоуглеродистых и легированных сталей по ГОСТ 14959-79. Выполняется порой в несколько этапов. После навивки пружины следует термообработка при 800-840 градусах С в течение 30-40 минут, затем закалка в воде или масле, после этого среднетемпературный отпуск при температуре 340-420 градусов С. При указанных режимах термообработки на поверхности пружин образуется поверхностный слой микротрещин, что негативно скажется на сроках эксплуатации изделия и его качестве в целом. Для исправления этого явления применяется наклеп дробью.

- Термообработка пружин из нержавеющих сталей(12Х18Н10Т по ТУ 3.1002-77) Для снятия внутренних напряжений, возникающих в процессе навивки данные пружины подвергаются среднетемпературному отпуску 430-460 градусов С в течение 30-40 минут с последуюшим остыванием на воздухе.

Специалисты УМК владеют технологиями и методиками термообработки пружин и из других марок сталей и сплавов.

Оборудование, применяемое нами для этого этапа производства имеет числовые программируемые терморегуляторы, это позволяет создать и поддерживать точные режимы термообработки пружин.

Пружинная проволока, применение и изготовление данного вида проволоки

Пружинная проволока представляет собой высокопрочную проволоку, которая используется при производстве шпилек, крюков и, конечно же, пружин.

Для изготовления данных изделий подходит проволока, только обладающая необходимыми свойствами и характеристиками материалы.

Производство

Сейчас пружинная проволока производится различного диаметра, как правило, круглого диаметра, согласно ГОСТа 9389-75 пружинная проволока включает в себя изделия, диаметр которых должен находится в диапазоне от 0,3 до 30 миллиметров.

Как и другая проволока, пружинная проволока производится волочением, сквозь ряд отверстий, диаметр которых постепенно уменьшается.

Для производства калиброванной проволоки последняя её протяжка производится через специальную калибровочную фильеру, что позволяет получать особую точность, делая поверхность проволоки особо гладким и ровным.

После завершения этапа протяжки проволока подвергается термообработки, благодаря чему повышается прочность, а так же пружинные свойства.

Пружинную проволоки изготовленную из углеродистых сталей применяют для производства пружин, навивание которых происходит в холодном состоянии, при этом закалка не осуществляется.

При этом данный подвид проволоки делится на несколько видов в зависимости от её прочности на марки (А-В) и на классы (1-3). Данные подтипы устанавливаются по разгону временного сопротивления относительно их разрыва, кроме этого по точности производства данную проволоку выделяют, как нормальной точности, так и повышенной.

Использование

Пружинная проволока широко используется в машиностроении, для изготовления пружин, осей и шпилек.

Причём при работе в агрессивной среде пружинная проволока производится с покрытием антикоррозионными составами.

Кроме машиностроения данный вид проволоки используется и в других производствах, но всё же основное применение пружинной проволоки сконцентрировано именно в данной сфере.

Марки пружинной стали, классификация и области применения

Главное отличие данной разновидности металлопродукции от аналогов – увеличенный (причем значительно) предел текучести. Эта особенность пружинной стали дает возможность всем образцам, которые из нее изготовлены, восстанавливать свою форму после устранения причин, вызвавших деформацию. Разберемся с марками пружинной стали и спецификой и ее использования.

Главное отличие данной разновидности металлопродукции от аналогов – увеличенный (причем значительно) предел текучести. Эта особенность пружинной стали дает возможность всем образцам, которые из нее изготовлены, восстанавливать свою форму после устранения причин, вызвавших деформацию. Разберемся с марками пружинной стали и спецификой и ее использования.

ТУ на продукцию из пружинной стали, сортамент и ряд других параметров определены соответствующими ГОСТ. Для проката – № 14959 от 1979, для пружин – № 13764 от 1986 годов.

Обозначение стали

Оно довольно сложное, с некоторыми оговорками касательно отдельных ее марок. Например, по суммарной массе остаточных долей компонентов. Но в общем виде маркировка следующая:

Позиции (слева направо)

- Первая – масса углерода, выраженная сотыми долями процента (2 цифры). Вторая – легирующий элемент (одна или несколько букв). Третья – его доля, округленная до целого значения (цифры). Их отсутствие свидетельствует о том, то данный показатель не превышает 1,5%.

Классификация сталей пружинных

- Углеродистые. Марки 65; 70;75; 80 и 85. Легированные. Все остальные, в обозначении которых минимум 2 позиции.

Марки и специфика применения пружинной стали

50ХГ (ХГА) – рессоры, пружины всех видов транспорта, в том числе, ж/д.

- 50ХГ ФА – для изделий особого назначения. 50ХСА – в основном для часовых пружин. 50ХФА – измерительные ленты; детали, подвергающиеся повышенному нагреву (до +300 ºС); конструктивные элементы, отвечающие высоким требованиям по усталостной прочности.

51ХФА – то же, что и для аналога 50-й серии. Кроме того, изготовление пружинной проволоки сечением до 5,5 мм; лент и катанки.

55С2 (С2А, С2ГФ) – рессоры, пружины и тому подобное.

55ХГР – полосовая сталь для рессор от 3 до 24 мм толщиной.

60Г – любые детали пружинного типа, которые должны соответствовать высоким требованиям по износостойкости и упругости.

60С2 (С2А, С2Г, С2Н2А, С2ХА) – диски фрикционные, рессоры и пружины категории «высоконагруженные».

60С2ФХА – аналогичные детали, материалом для изготовления которых является сталь крупная, калиброванная.

65 – для деталей, испытывающих значительные вибрации и подвергающихся трению в процессе эксплуатации механизмов.

- 65Г – для конструктивных элементов, не подвергающихся ударным нагрузкам, высокой износостойкости. 65ГА – проволока, прошедшая термообработку (1,2 – 5,5 мм). 65С2ВА – высоконагруженные детали (рессоры, пружины и так далее).

68 (ГА) – аналогично 65ГА.

70 (Г) – аналогично 60Г.

- 70Г2 – то же; кроме того, часто используется при изготовлении ножей землеройных механизмов. 70С2ХА (С3А) – см. 65С2ВА. 70ФГФА – см. 65ГА.

75, 80, 85 – пружины различной конфигурации (плоские, круглые), к которым предъявляются повышенные требования по основным параметрам – износостойкость, упругость, прочность.

75, 80, 85 – пружины различной конфигурации (плоские, круглые), к которым предъявляются повышенные требования по основным параметрам – износостойкость, упругость, прочность.

SL, SH, SM, ДН, ДМ – для пружинных изделий, которые эксплуатируются в условиях как статических, так и динамических нагрузок.

КТ-2. Такая пружинная сталь используется в производстве проволоки холоднокатаной, из которой делают пружины без закалки, с холодной же навивкой.

Информация по пружинной проволоке

Нагартованная холоднотянутая пружинная проволока

Стальная нагартованная холоднотянутая пружинная проволока по ГОСТ 9389

Проволока по ГОСТ9389 применяется для пружин сжатия растяжения и кручения 1 и 2 классов по ГОСТ 13764. Проволока 2 класса отличается от проволоки 1 класса уменьшенной прочностью при разрыве и повышенной пластичностью.

Пределы рабочих температур пружин, изготовленных из проволоки 1 класса – от минус 60 до +120?С 2, 2А классов — от минус 180 до +120?С

Пример применения: 1 класс — Пружины предохранительных клапанов, автоматов, приборов, фрикционных муфт, электромагнитных тормозов и т.п. 2, 2А класс — Пружины защёлок, запорных клапанов, амортизаторов, буферов, маслёнок, дверей и т.п.

Этот материал является наиболее дешёвым из пружинных проволок, но имеет более низкое сочетание характеристик качества поверхности и механических свойств. Обычно назначается для пружин с низкими рабочими напряжениями или работающих в условиях статических нагрузок. Не следует применять его для циклических нагрузок.

Рояльная проволока

Рояльная проволока изготавливается из высококачественной углеродистой стали. Эта проволока широко используется для небольших винтовых пружин, работающих в жёстких напряжённых условиях. По качеству поверхности сравнима с проволокой для клапанных пружин. Высокая прочность рояльной проволоки достигается за счёт легирования углеродом в пределах 0,7-1,0%, холодной многоступенчатой протяжки в размер с применением специальных операций патентирования.

Пружинная проволока из легированных марок сталей

Проволока из легированной стали марки 60С2А по ГОСТ 14963 и ГОСТ 14959

Проволока из легированной стали марки 60С2А имеет высокие упругие и вязкие свойства. Ей характерна повышенная склонность к графитизации и недостаточная прокаливаемость при диаметрах более 20 мм.

Широко применяется для изготовления пружин сжатия, растяжения и кручения, работающих в интервале температур — от минус 60 до +120?С

Назначается для пружин I и II классов, в отдельных случаях – для пружин 3 класса ГОСТ 13764.

Используется для пружин маневровых, предохранительных и редукционных клапанов, регуляторов скорости, механизмов люковых крышек, перепускных и запорных клапанов и т.п.

Проволока из легированной стали марки 51ХФА по ГОСТ 14963 и ГОСТ 14959

Проволока из легированной стали марки 51ХФА имеет повышенную теплоустойчивость. В результате упругих и вязких свойств служит лучшим материалом для пружин I класса по ГОСТ 13764. Для пружин III класса непригодна по причине недостаточно высокой твёрдости.

Сталь 51ХФА предназначена для изготовления пружин и упругих элементов, работающих при высоких ударных и знакопеременных нагрузках.

Применяется для изготовления пружин сжатия, растяжения и кручения, работающих в интервале температур — от минус 180 до +250?С.

Проволока из легированной стали марки 65С2ВА по ГОСТ 14963 и ГОСТ 14959

Проволока из легированной стали марки 65С2ВА имеет высокие упругие и вязкие свойства. Ей характерна повышенная прокаливаемость.

Все о пружинной проволоке

- Особенности и требования

- Производство

- Обзор видов

- Где применяется?

Проволока для пружин (ПП) – это высокопрочное изделие из сплавов металла. Применяется при выпуске пружин сжатия, кручения, растяжения; разных видов крюков, осей, шпилек, струн для фортепиано и других деталей с пружинными характеристиками.

Особенности и требования

Самый востребованный диаметр — это 6-8 миллиметров. Для изготовления пружинной проволоки применяют катанку из стали. Технические требования устанавливаются по ГОСТу 14963-78 или ГОСТу 9389-75. Иногда допускаются отклонения от норм к требованиям пружинной проволоки. Например, по желанию заказчика, может изменяться количество марганца в составе, но только если при изготовлении не использовались хром и никель.

Для избежания частичного или полного разрушения готовых изделий, ГОСТом предписывается идеальная поверхность полотна проволоки без наличия каких-либо дефектов.

Во время эксплуатации нагрузка будет создаваться в местах, не устойчивых к изъянам. Поэтому все сырье, перед изготовлением пружин проходит проверку.

Прочность пружинного полотна напрямую зависит от размера диаметра, прочность малого диаметра намного выше. Например, размер сечения 0,2-1 миллиметра почти в два раза превосходит по прочности проволоку с сечением 8 миллиметров. Форма выпуска готовой пружинной проволоки может быть в виде катушек, мотков (допустимый вес 80-120 килограммов) и бухт (500-800 килограммов).

Производство

Согласно установленным правилам ГОСТ, проволока создается протяжкой или волочением начальных заготовок через отверстия, расположенные в порядке уменьшения диаметра сечения. Для увеличения прочности на разрыв в конце проводится термическая закалка. При волочении на последнем выходном отверстии станка устанавливается специальная форма для калибровки — фильера. Ее устанавливают в том случае, когда материал должен быть изготовлен уже откалиброванным и не иметь на поверхности дефектов.

Главными свойствами сырья для изготовления проволоки является упругость и текучесть материала. Повышения упругости достигают закалкой сплава в масле, температура которого может быть 820-870 C.

Далее идет отпуск проволоки при температуре 400-480 C. Твердость полотна равна 35-45 единиц (от 1300 до 1600 килограммов на 1 квадратный миллиметр плоскости). Для повышения такого технического свойства, как подавление нагрузок, используется углеродистая или высоколегированная сталь. Обычно производители делают ее из марок сплавов – 50ХФА, 50ХГФА, 55ХГР, 55С2, 60С2, 60С2А, 60С2Н2А, 65Г, 70СЗА, У12А, 70Г.

Обзор видов

По химическому составу стальную проволоку делят на углеродистую и легированную. Первые подразделяются на низкоуглеродистую с содержанием углерода до 0,25%, среднеуглеродистые с содержанием углерода от 0,25 до 0,6% и высокоуглеродистые с содержанием углерода от 0,6 до 2,0%. Отдельная разновидность — это нержавеющая сталь или коррозийностойкая. Добиваются таких характеристик путем добавления в состав легирующих компонентов — никеля (9-12%) и хрома (13-27%). В зависимости от начального сырья, в конечном результате проволока может быть темной или осветленной, мягкой или твердой.

Нельзя не отметить такую разновидность, как стальная проволока с памятью — титан и неодим в составе придают ей необычные свойства.

Если изделие выпрямить и через некоторое время прогреть на огне, проволока вернется в свою начальную форму. По механическим свойствам пружинная проволока делится на:

- классы – 1, 2, 2А и 3;

- марки – А, Б, В;

- противостояние грузам — высоко нагруженная и тяжелогруженая;

- применение для нагрузок — сжатие, изгибание, растяжение и кручение;

- размер диаметра сечения — круглой и овальной формы, квадратной и прямоугольной формы, также возможна форма шестиугольная и трапециевидная;

- тип жесткости — жесткость переменная и жесткость постоянная.

По точности изготовления проволока может быть повышенной точности — используется при производстве и сборке сложных механизмов, нормальной точности – используется при изготовлении и сборке менее сложных механизмов.

Где применяется?

Производство пружин бывает холодной и горячей методикой. Для холодной навивки используются специальные пружинонавивочные автоматы и станки. Проволока должна быть из углеродистых сталей, потому что конечная деталь не будет подвергаться закалке. В России холодный метод используется чаще, так как он не такой дорогостоящий и затратный.

Оборудование для холодной навивки оснащено двумя главными валами, один регулирует натяжение, второй задает направление витка.

Описание процесса.

- Пружинная проволока подготавливается к работе, проверяется на отсутствие дефектов.

- Полотно проволоки продевается через кронштейн в суппорте, а конец закрепляется зажимом на оправе.

- Верхним валом регулируется натяжение.

- Включается наматывающий валик (его скорость зависит от диаметра проволоки).

- Полотно обрезается, когда достигнуто нужное количество витков.

- Последний этап — механическая и термическая обработка готовой детали.

Горячим методом можно изготовить детали только с диаметром сечения от 1 сантиметра. Во время навивки происходит быстрый и равномерный нагрев. Процесс выглядит следующим образом.

- Полотно проволоки, разогретое докрасна, просовывают через фиксатор и закрепляют концы зажимами.

- Верхним валиком задается натяжение.

- Регулируется скорость вращения (также все зависит от диаметра), включается станок.

- После заготовка снимается.

- Далее идет термическая закалка — охлаждение в масляном растворе.

- Механическая обработка готовой детали и нанесение антикоррозийного состава.

Во время горячего способа навивки, разрезание пружины на части не предусматривается, если нужный размер уже достигнут, то есть навивка происходит на полную длину полотна. Уже после этого разрезается на части нужной длины. В данном способе последняя термическая обработка нужна для снятия у детали внутреннего напряжения. Рекомендуется работать с масляным раствором, а не с водой, чтобы во время закалки на стали не пошли трещины.

Как выглядит пружинная проволока, смотрите далее.

Какая проволока используется для производства пружин?

Пружинная проволока (сокращенно ПП) представляет собой специальное термообработанное изделие из металла, отличающееся высокими показателями прочности и особой упругостью. Из нее производят разнообразные пружины, крюки и детали, требующие максимальной твердости и эластичности.

Изделия накручивают при холодных условиях, без применения закалки. Нержавеющая сталь для пружин содержит углерод – не более 1%. Для изготовления стальной проволоки с легирующими добавками рекомендуют марки 70ХГФА, 65С2ВА и т. п.

Материалы для пружин: основные виды

В соответствии с механическими характеристиками нержавеющая пружинная проволока делится:

По классам:

- класс 1;

- класс 2;

- класс 3.

По маркам:

- марка «А»;

- марка «Б»;

- марка «В».

В зависимости от груза, которому противостоит:

- высоконагруженная;

- тяжелонагруженная.

В зависимости от точности при производстве:

- нормальной;

- повышенной.

Пружинные изделия также классифицируют в соответствии со свойствами.

Применяют для следующих нагрузок:

- сжатие;

- изгибание;

- растяжение;

- кручение.

В зависимости от формы сечения:

- круглое;

- прямоугольное;

- квадратное;

- овальное;

- шестиугольное;

- трапециевидное.

По характеру жесткости:

- с переменной жесткостью;

- с постоянной жесткостью.

По форме выпуска:

- катушки;

- мотки – вес от 80 до 120 кг;

- бухты – вес от 500 до 800 кг.

В зависимости от наличия покрытия для защиты от коррозии:

- с покрытием;

- без покрытия.

По типу конструкции:

- в форме спирали;

- в форме кольца;

- плоская;

- витая.

В зависимости от упаковки:

- без упаковки;

- в ткани;

- в пленке;

- в бумаге.

По способу изготовления:

- на специализированных станках;

- вручную.

Уровень качества изделия определяется наличием или отсутствием повреждений, трещин и сколов, ржавых участков и тому подобного.

Где применяют гибкую проволоку?

Проволоку из углеродистой стали применяют для создания навиваемых пружин без закалки, а в машиностроении – для штифтов, шпилек и осей.

Выбранная марка материала обуславливает навивку изделия горячим или холодным методом. В первом случае, перед накручиванием стальная проволока греется до t отпускания, а по окончанию процесса – закаливается.

При создании шпилек и штифтов подготовительно происходит отпуск стали благодаря обработке стальной заготовки. Проведение дальнейших операций по закаливанию напрямую зависит от назначения готовой пружины.

Процесс изготовления пружинной проволоки

Металлическое изделие производится с помощью волочения (по-другому, протяжки) сквозь определенное число отверстий с убывающим диаметром.

Создание проволоки с калибровкой возможно в случае, когда завершающая протяжка проходит сквозь высокопрочную калибровочную форму. Так добиваются высоких показателей точности необходимой формы/диаметра, изделие становится гладким и ровным.

Размер диаметра определяется исходя из применяемого материала:

- для стальной – 0,5-8 мм;

- для углеродистой – 0,15-8 мм;

- для легированной – 0,5-14 мм.

Современное оборудование и улучшенная технология способствуют изготовлению металлических пружин минимального диаметра – от 0,1 мм!

После протяжки стальная проволока проходит термообработку, которая увеличивает эластичность и прочность на разрыв. В исключительных случаях проволока не проходит термическую обработку, а всем аналогичным операциям подвергаются уже готовые детали.

Материал для изготовления пружины рекомендуют покрывать специальным составом, защищающим от образования ржавчины. Такая процедура проводится при согласовании с заказчиком.

Компания «ОХТА Спб» занимается изготовлением пружин. Любой вид пружин будет сконструирован и подан в наилучшем качестве.

Особенности производства пружинной проволоки

Пружинная проволока (ПП) относится к высокопрочным изделиям из металла. Ее применяют, изготовляя крюки, разные шпильки, пружины и другие конструкции, для которых понадобятся пружинные характеристики. Стоимость изделий зависит от типа и состава применяемого сплава, а также диаметра. На нее наносят специальные масла, защищающие от коррозии, уменьшающие трение и увеличивающие срок эксплуатации.

Пружинная проволока (ПП) относится к высокопрочным изделиям из металла. Ее применяют, изготовляя крюки, разные шпильки, пружины и другие конструкции, для которых понадобятся пружинные характеристики. Стоимость изделий зависит от типа и состава применяемого сплава, а также диаметра. На нее наносят специальные масла, защищающие от коррозии, уменьшающие трение и увеличивающие срок эксплуатации.

- Производство и применение

- Виды и основные характеристики

- ГОСТ 14963–78

Производство и применение

Проволока изготавливается согласно требованиям двух Государственных стандартов — 9389−75 и 14963−78, регламентирующих технологию волочения (протяжек) исходных заготовок через ряд отверстий с неодинаковым, постепенно уменьшающимся сечением. Затем проводится термическая обработка. Она улучшает пружинные свойства готовой продукции.

Проволока изготавливается согласно требованиям двух Государственных стандартов — 9389−75 и 14963−78, регламентирующих технологию волочения (протяжек) исходных заготовок через ряд отверстий с неодинаковым, постепенно уменьшающимся сечением. Затем проводится термическая обработка. Она улучшает пружинные свойства готовой продукции.

Термообработка способствует возрастанию прочности изделий на разрыв. На последнем отверстии для протяжки по волочильному стану в большинстве случаев устанавливается калибровочная фильера. Делают это тогда, когда по техусловиям нужно произвести калиброванные изделия, имеющие гладкую и по максимуму ровную поверхность.

В производственном процессе не обходится без предварительного отпуска стали и ее закалки. С помощью этих манипуляций существенно улучшается показатель прочности.

Навивка пружин может проводиться двумя способами — горячим и холодным. Высоким качеством отличаются изделия, полученные в результате применения горячей методики, при которой сырье нагревают до температуры, отпускающей металл, после чего закаливают его.

В наши дни пружинная проволока вызывает огромный интерес в среде профессиональных дизайнеров, которые пользуются деталями из нее при создании уникальных решений для жилья, офисов и торговых центров. Проволока для пружин легко сгибается, можно создавать элементы практически любой формы. Свойства материала оценили и производители мебели: пружины диванов, столов, шкафов, стульев и кроватей именно из него.

Виды и основные характеристики

Госстандарт определяет, что степень точности может быть как повышенной, так и нормальной. Согласно механическим характеристикам существует четыре класса (3, 2А, 2, 1) и три марки (А, В, С). Класс 2А — всегда повышенная точность.

Выделяют ряд основных характеристик ПП:

с диаметром 0,14−8 мм (максимально допустимое отклонение ±0,05);

с диаметром 0,14−8 мм (максимально допустимое отклонение ±0,05);- овальность — до 50% от параметра отклонения;

- сопротивление к разрывам — 1030−1230 (класс 3, сечение 8 мм) и 2740−3090 (класс 3, сечение 14 мм) Н/мм2;

- число скручиваний, которые выдерживает — 4−35 (точная цифра зависит от того, какое сырье, а также тип и класс продукции);

- массу вычисляют на 1000 м готовых изделий — 0,1208−394,6 кг.

Согласно условиям ГОСТа 9389−75 пружинная углеродистая проволока, которая используется в холодном методе без закалки, должна производиться только из углеродистых марок стали. Но под заказ ПП может быть изготовлена из других сплавов с минимальным содержанием фосфора и серы. Не допускается волнистость, ржавчина, волосовина, плен, закаты, раковины, трещины, полное обезуглероживание.

Проволока может поставляться в катушках или мотках. Скручивают ее таким образом, чтобы при раскручивании не было «восьмерок». На катушки и мотки, вес которых не превышает 250 кг, ПП накручивается одним отрезком, если больше — может быть три отрезка. В местах разделения обязательно ставят специальные заглушки.

ГОСТ 14963–78

Данный Госстандарт регулирует производственные нюансы изготовления легированной круглой проволоки для пружин, для которой требуется закалка и отпуск. Ее разделяют на стандартную и с удаленным поверхностным слоем. Навивка — холодная либо горячая, разделяется на два класса. Из первой изготавливают ответственные изделия, из второй — пружины общего назначения.

Данный Госстандарт регулирует производственные нюансы изготовления легированной круглой проволоки для пружин, для которой требуется закалка и отпуск. Ее разделяют на стандартную и с удаленным поверхностным слоем. Навивка — холодная либо горячая, разделяется на два класса. Из первой изготавливают ответственные изделия, из второй — пружины общего назначения.

Максимальный диаметр легированной проволочной продукции составляет 14 мм. ПП может подвергаться:

- шлифованию;

- полированию;

- вытягиванию;

- обточке.

Термическую обработку легированных образцов проводят по строго регламентированной схеме:

Сначала выполняют закалку при температуре примерно 850 градусов.

Сначала выполняют закалку при температуре примерно 850 градусов.- Охлаждают в масляном составе.

- Отпускают на протяжении 30 минут при температуре 400 градусов.

- Еще раз охлаждают в горячей воде или теплом масляном составе.

Легированную ПП с дополнительной обработкой выпускают в виде прутков, комплектуемых по пачкам. Если их длина превышает 5 м, поставляются в мотках. По желанию заказчика в мотки сворачивается и продукция без обработки.

Мотки могут собираться в бухты, на которые наносится смазка, предотвращающая коррозию.

ПРОИЗВОДСТВО ПРУЖИННОЙ ПРОВОЛОКИ

ВВЕДЕНИЕ

Проволока пружинная – высокопрочная проволока, используемая для изготовления пружин, шпилек, крюков и других деталей, требующих пружинных свойств материала.

Промышленностью производится проволока пружинная различных диаметров, как правило, круглого сечения. Выпускается также проволока специального назначения, имеющая поперечное сечение в форме квадрата, прямоугольника, трапеции, шестиугольника и овала. Сортамент пружинной проволоки, в соответствии с ГОСТ 9389-75, включает в себя изделия диаметром от 0,2 до 30 миллиметров.

Проволока пружинная из углеродистых сталей (как правило, марки 65-75Г) применяется для производства навиваемых в холодном состоянии пружин, которые не подвергаются закалке.

Применяется проволока пружинная в машиностроительной промышленности для производства пружин, осей и шпилек.

В последнее время декоративные качества, которые имеет пружинная проволока, и легкость придания готовым изделиям из нее требуемой формы, были подмечены дизайнерами и изготовителями. Пружинная проволока, обладающая повышенной точностью, а в особенности калиброванная, зачастую используются для создания интерьерных элементов не только торговых помещений и офисов, но также и жилых комнат. Применяют такую проволоку и изготовители мебели для отделки собственной продукции.

ПРОИЗВОДСТВО ПРУЖИННОЙ ПРОВОЛОКИ

Проволоку изготовляют в соответствии с требованиями ГОСТ 9389 для пружин, навиваемых в холодном состоянии, и не подвергаемых закалке. Наибольшее касательное напряжение в сечении проволоки при работе пружины возникает на поверхности проволоки.

Отсюда следует, что для обеспечения стабильных нагрузочных характеристик требуется большая точность, по диаметру проволоки, а работоспособность пружины зависит от чистоты и поверхностных свойств проволоки. Пружины после навивки подвергают отпуску с целью повышения упругих свойств и релаксационной стойкости. Это в свою очередь определяет требование к прочностным и физическим свойствам проволоки.

Глубина обезуглероженного слоя в пружинной проволоке не должна превышать 1% от диаметра проволоки, так как оно снижает усталостные свойства пружины. Пружинная проволока изготавливается без покрытия (допускается омеднение лишь в качестве подготовки поверхности к волочению). По уровню прочностных и вязких свойств (перегибы, скручивания) проволока подразделяется на четыре класса 1, 2, 2А,3. Ниже приведены стандартные требования к прочностным свойствам проволоки (табл. 1).

Таблица 1 — Прочностные свойства пружинной проволоки

| Класс проволоки | Прочность для диаметров, Н/мм² | ||

| Диаметры проволоки 6 – 1,6 мм | Диаметры проволоки 1,5 – 0,45 мм | Диаметры проволоки 0,40 – 0,14 мм | |

| 1080 – 1770 | 1420 – 1960 | 1670 – 2300 | |

| 2, 2А | 1280 – 2160 | 1810 – 2600 | 2160 – 2740 |

| 1420 – 2450 | 2200 – 2940 | 2600 – 3090 |

В табл.1 указан лишь диапазон прочностных свойств. Для каждого конкретного размера разбег проволоки прочности значительно меньше. Для изготовления проволоки 1, 2 и 2А классов применяют высокоуглеродистую сталь и большие степени суммарной деформации, чтобы получить требуемую прочность и упругие свойства (табл. 2).

Таблица 2 — Стали, применяемые для изготовления пружинной проволоки

| Класс проволоки | Марки стали для проволоки диаметром | |

| менее 3,5 мм | более 3,5 мм | |

| У9А, У8А | У8А, У7А | |

| 2 и 2А | У8А, У7А | У7А (У8А, Сталь60) |

| У7А, Сталь 60 | У7А, Сталь 60 |

Для изготовления пружинной проволоки используют катанку из углеродистых сталей по ГОСТ 1435 и 1050. Для проволоки 1, 2 и 2А применяют химически чистые стали с минимальным по количеству и величине содержания неметаллических включений.

Основной вид термообработки заготовки перед волочением готовой проволоки — патентирование. Нормализацию применяют при термообработке катанки и передельной проволоки  > 4,0 мм с содержанием углерода более 0,75%. При изготовлении нерасслаивающейся пружинной проволоки на всех переделах применяют только патентирование.

> 4,0 мм с содержанием углерода более 0,75%. При изготовлении нерасслаивающейся пружинной проволоки на всех переделах применяют только патентирование.

Пружинная проволока особо высокого уровня качества. К этой группе относится проволока 1 и 2А классов по ГОСТ 9389, с минимальным разбегом прочностных свойств, высокими показателями по перегибам и скручиваниям, и нерасслаивающаяся при испытании на скручивание. Под нерасслаиваемостью пружинной проволоки понимают отсутствие трещин направленных по оси проволоки (или под углом) в месте разрушения при испытании на скручивание. Срез при испытании на скручивание должен быть перпендикулярным оси проволоки. Для некоторых видов проволоки предусматривается испытание на нерасслаиваемость после отпуска при температурах 200-300⁰С. Расслоение – это особый вид хрупкого разрушения высокопрочной проволоки, который возникает в результате накопления при волочении большого количества продольно ориентированных микротрещин, развивающихся при испытании на скручивание.

Основные причины расслоения проволоки при кручении следующие:

· недостаточная металлографическая чистота стали по неметаллическим включениям, которые вытягиваются в направлении волочения, создавая различную прочность проволоки вдоль и поперек оси.

· недостаточно однородная сорбитная структура (наличие избыточных фаз). Этот дефект обычно проявляется при волочении заготовки  > 4,0 мм.

> 4,0 мм.

· накопление продольно ориентированных микродефектов, возникающих в процессе деформации, особенно по границам зерен.

· деформационное старение при волочении высокопрочной проволоки с большим суммарным обжатием.

Для получения пружинной проволоки высокого качества применяют селективный отбор качественной катанки по химической и металлографической чистоте стали, отсутствию поверхностных дефектов и минимальной глубине обезуглероживания (не более 1% от диаметра катанки). При патентировании обычно применяют повышенный на 10-30⁰С нагрев против общепринятого для патентирования. Применяют меры по улучшению изотермичности процесса в ванне патентирования. Улучшают условия отвода избыточного тепла в зоне поступления проволоки в ванну. Предпочитают патентирование в свинцовой ванне.

Волочение производят по маршруту с относительно высокими единичными обжатиями в первой части маршрута (до  = 0,6–0,7), а затем с малыми деформациями до готового размера, чтобы улучшить равномерность деформации по сечению проволоки и в месте с тем ограничить влияние деформационного нагрева на последней стадии волочения, когда металл сильно наклепан и особенно чувствителен к старению.

= 0,6–0,7), а затем с малыми деформациями до готового размера, чтобы улучшить равномерность деформации по сечению проволоки и в месте с тем ограничить влияние деформационного нагрева на последней стадии волочения, когда металл сильно наклепан и особенно чувствителен к старению.

Для волочения применяют станы с хорошим охлаждением волок и проволоки. С точки зрения этих требований, более эффективны прямоточные станы и станы с двойными барабанами (типа Баркро), где проволока на всех промежуточных барабанах не закручивается и имеется хорошее охлаждение проволоки и волок.

1.1 Основные параметры и размеры

· по механическим свойствам:

классов 1, 2, 2А, 3.

Рекомендации по применению пружинной проволоки в зависимости от марок и классов приведены в приложении 1;

· по точности изготовления :

повешенной точности – П.

проволока классов 1, 2, 3 изготовляется из нормальной и повышенной точности, класса 2А – повышенной точности.

Диаметр проволоки и предельные отклонения по нему должны соответствовать указанным в табл. 3.

Овальность проволоки не должна превышать половины допуска по диаметру.

Таблица 3 — Диаметр проволоки и предельные отклонения

| Номинальный диаметр проволоки | Предельное отклонение по диаметру проволоки | Номинальный диаметр проволоки | Предельное отклонение по диаметру проволоки | ||

| повышенной точности | Нормальной точности | повышенной точности | Нормальной точности | ||

| 0,14 0,15 0,16 0,18 0,20 0,22 0,25 0,28 0,30 0,32 0,36 0,40 | +0,005 -0,003 | +0,020 -0,015 | 0,90 1,00 1,10 1,20 1,30 1,40 1,50 1,60 1,70 1,80 1,90 | +0,015 -0,013 | ±0,020 |

| ±0,020 | |||||

| 2,00 2,10 2,20 2,30 2,50 2,80 3,00 | ±0,020 | ±0,030 | |||

| 0,45 0,50 0,56 0,60 0,63 0,70 0,80 | ±0,010 | ||||

| 3,20 3,50 3,60 4,00 4,20 4,50 5,00 5,60 | +0,030 -0,020 | ±0,030 | 6,00 6,30 6,50 6,70 7,00 | ±0,030 | ±0,050 |

| ±0,040 | |||||

| 7,50 8,00 | ±0,040 |

1. По требованию потребителя допускается поставка проволоки промежуточных диаметров. При этом предельные отклонения по диаметру должны соответствовать установленным для ближайшего большего диаметра.

2. Теоретическая масса проволоки приведена в табл.4.

Примеры условных обозначений:

Проволока марки А, класса 1, повышенной точности, диаметром 1,20 мм:

Проволока А–1– П–1,2 ГОСТ 9389– 75

То же, марки Б, класса 3, нормальной точности, диаметром 2,0 мм:

Проволока Б–3–2 ГОСТ 9389–75

То же, марки Б, класса 2А, повышенной точности, диаметром 1,20 мм:

Проволока Б–2А–1,2 ГОСТ 9389–75

Таблица 4 — Теоретическая масса 1000 м проволоки

Дата добавления: 2015-09-11 ; просмотров: 2 | Нарушение авторских прав

Проволока отожженная пружинная 65г

Проволока отожженная пружинная 65г с диаметром 0,14−8 мм (максимально допустимое отклонение ±0,05);

с диаметром 0,14−8 мм (максимально допустимое отклонение ±0,05); Сначала выполняют закалку при температуре примерно 850 градусов.

Сначала выполняют закалку при температуре примерно 850 градусов.