Нарезка трапецеидальной резьбы на токарном станке

Нарезание резьбы на токарном станке – резцы, метчики, плашки, головки и гребенки

Нарезание резьбы на токарном станке относится к тем операциям, для которых могут быть использованы различные инструменты. Решают эту задачу чаще всего с помощью резца. Помимо него используют также метчики, плашки, рабочие головки специального назначения. Кроме того, на токарных станках такую операцию можно выполнять по технологии накатки.

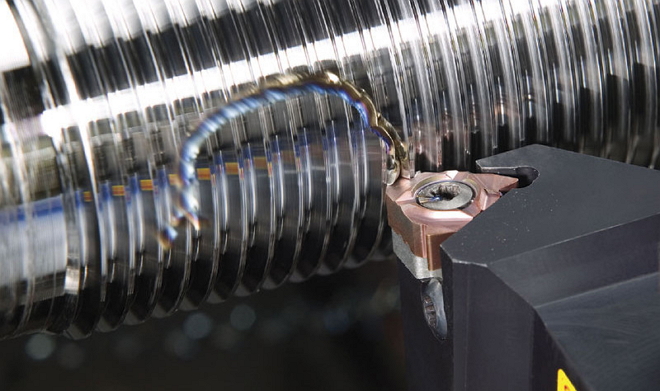

Процесс нарезания резьбы на токарном станке резцом

Нарезание резьбы с использованием токарного оборудования

При нарезании резьбы на заготовке, установленной на токарном станке, с помощью резца такой процесс выглядит следующим образом: инструмент, перемещающийся вдоль оси вращающейся детали (движение подачи), своей заостренной вершиной прочерчивает на ее поверхности линию винтового типа. Характерным параметром винтовой линии, формируемой резцом на поверхности заготовки, является угол ее подъема или увеличения. Величина данного угла, измеряемого между касательной, расположенной к винтовой линии, и плоскостью, которая перпендикулярна оси вращения детали, определяется:

- величиной подачи режущего инструмента, перемещающегося вдоль оси заготовки;

- частотой, с которой вращается деталь.

Не менее важным параметром винтовой линии является ее шаг, который характеризует расстояние между ее соседними витками. Измеряется это расстояние по оси обрабатываемой детали.

Перемещаясь вдоль оси вращающейся заготовки, резец врезается в нее и создает винтовую поверхность, которую и принято называть резьбой. Элементы с резьбовой поверхностью используют для решения различных задач: обеспечения перемещения элементов друг относительно друга, их сочленения и уплотнения формируемых соединений.

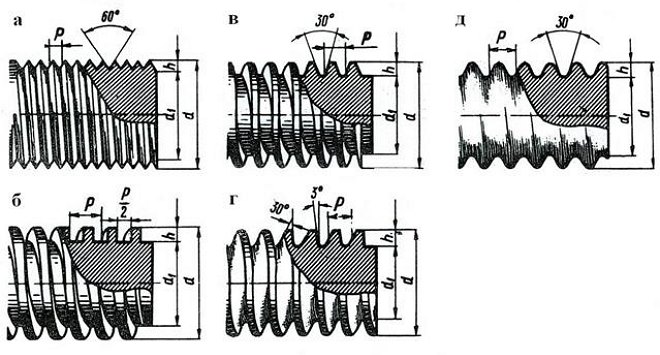

Наиболее распространенные виды профиля резьбы: а — треугольная, б — прямоугольная, в — трапецеидальная, г — упорная, д – круглая

Поверхность заготовки с резьбой может быть цилиндрической и конической. На характеристики резьбового соединения значительное влияние оказывает профиль резьбы, то есть ее контур в плоскости. Выделяют профили:

- треугольные;

- трапецеидальные;

- прямоугольные;

- упорные;

- круглые.

Резьба на поверхности детали может быть сформирована одной винтовой ниткой (однозаходная) или несколькими (многозаходная). Если нарезают несколько винтовых ниток, то их располагают эквидистантно по отношению друг к другу.

Посчитать количество ниток можно в начале резьбовой поверхности. Многозаходная резьба, кроме шага, характеризуется таким параметром, как ход. Это расстояние, измеряемое между двумя однотипными точками двух соседних витков, которые сформированы одной ниткой. Измеряется такое расстояние по линии, располагающейся параллельно оси резьбовой детали. У однозаходной резьбы, сформированной одной ниткой, ход равен шагу, а для многозаходной его можно вычислить, если умножить шаг на количество заходов.

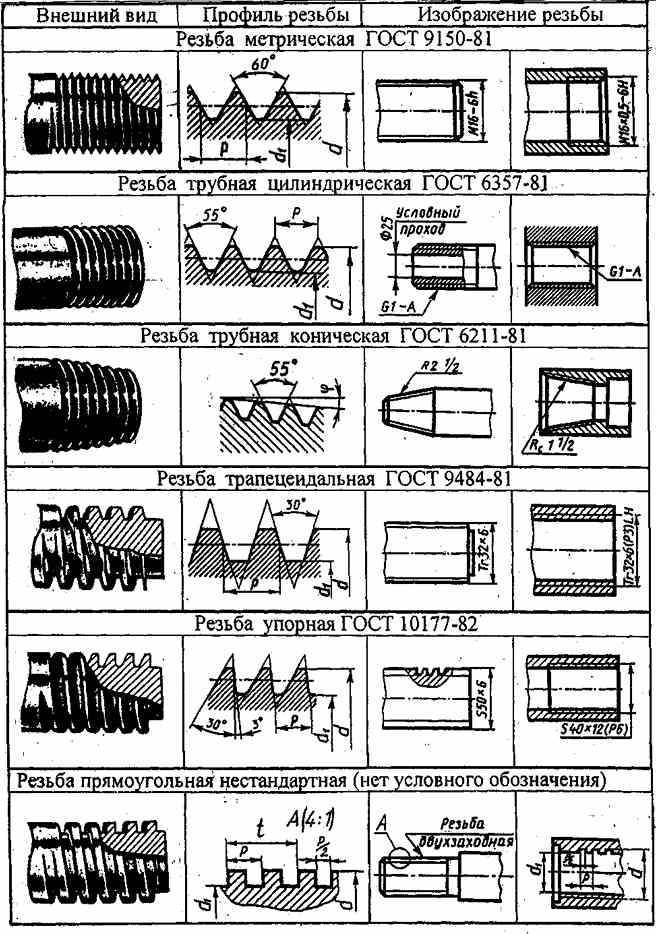

Все разновидности резьбы со схемами, параметрами и регламентирующими их ГОСТ

Применение резцов

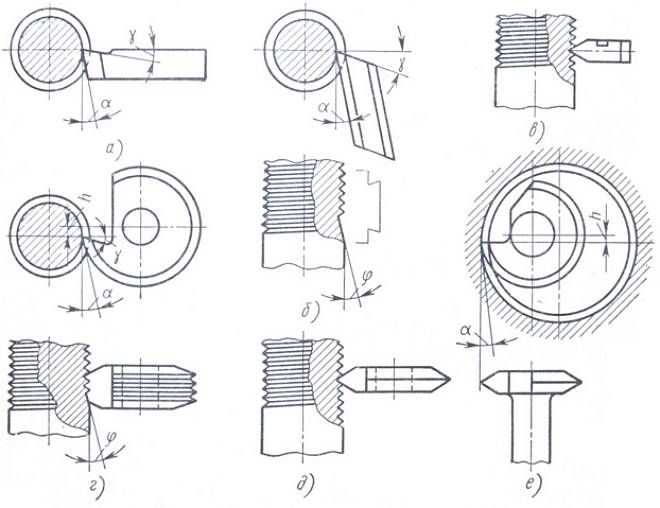

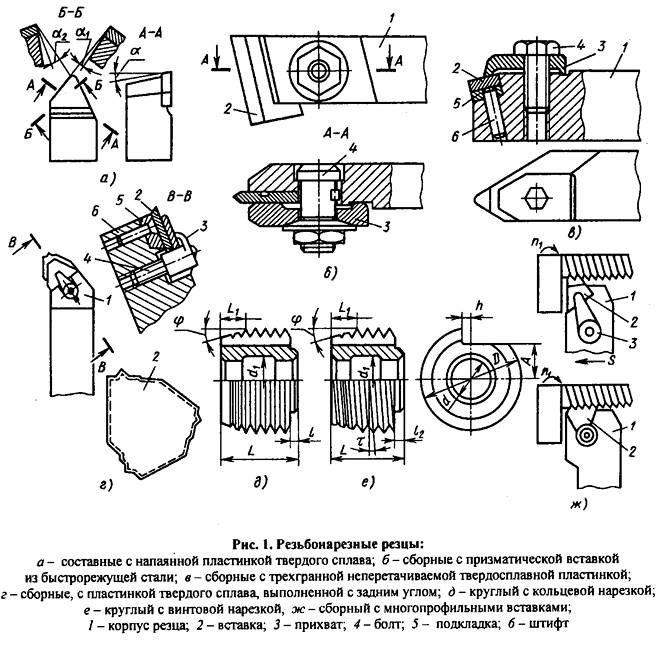

Для нарезания резьбы с помощью токарного станка необходимы резьбонарезные резцы. Изготавливаются они из быстрорежущей стали, а требования к их характеристикам оговариваются соответствующим ГОСТом (18876-73). По конструкции такие резцы подразделяются на следующие типы:

- призматические;

- стержневые;

- круглые (дисковые).

Винтовая резьбовая канавка на поверхности заготовки нарезается резцом отогнутой или прямой формы, а для формирования резьбы внутреннего типа требуются прямые и изогнутые инструменты, которые фиксируют в специальной оправке. Вершина токарного резца, которой и выполняется нарезание витков, должна иметь конфигурацию, полностью соответствующую профилю формируемой резьбы.

Резцы для нарезания резьбы: а — стержневой; б — призматический многопрофильный; в — призматический однопрофильный; г — дисковый многопрофильный; д — дисковый однопрофильный; е — дисковый для внутренней резьбы; α — задний угол; γ — передний угол; φ — угол заборного конуса; h — высота установки оси резца

При формировании резьбы резцом следует учитывать ряд особенностей такой технологии.

- Передний угол токарного инструмента для нарезания резьбы зависит от характеристики материала, подвергаемого обработке. Выбирать такой угол можно в достаточно широких пределах: 0–25 0 . Так, если резьба с помощью станка нарезается на заготовках из обычных сталей, передний угол должен составлять 0 градусов, для высоколегированных сталей, которые хорошо противостоят температурным нагрузкам, передний угол может составлять 5–10 0 . Он может быть тем больше, чем выше вязкость материала, и тем меньше, чем выше твердость и хрупкость металла, из которого выполнена обрабатываемая на станке заготовка.

- Вершина токарного резца, которая формирует винтовую линию на заготовке, должна иметь форму, идентичную профилю резьбы.

- Задние боковые углы инструмента выбираются такими, чтобы поверхности резца, которыми они сформированы, не терлись о только что сформированную винтовую канавку. Обычно эти углы с обеих сторон токарного резца делают одинаковыми. Если угол подъема, которым характеризуется резьба, составляет менее 4 градусов, то такие углы выбирают в пределах 3–5 0 , если больше 4 0 , то 6–8 градусов.

- Резьбу внутреннего типа нарезают в уже подготовленных отверстиях, которые получены расточкой или сверлением.

Заготовки, которые сделаны из стали, обрабатывают на токарном станке при помощи инструментов с пластинами, выполненными из твердых сплавов Т15К6, Т14К8, Т15К6, Т30К4. Если деталь изготовлена из чугуна, то для нарезания резьбы на ней используют инструмент с пластинами из следующих марок твердых сплавов: ВК4, В2К, ВК6М, ВК3М.

Технология использования метчиков и плашек

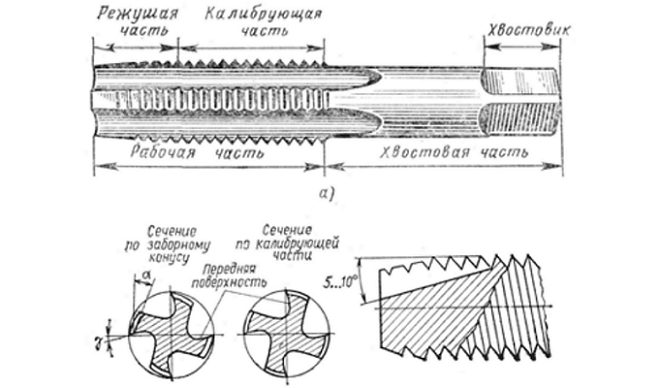

При помощи метчиков, представляющих собой винт с несколькими продольными канавками, которые формируют режущие кромки и способствуют отводу стружки, на токарном станке нарезают преимущественно метрические резьбы в отверстиях небольшого диаметра. Если для нарезания резьбы используются машинные метчики, то операция выполняется за один проход.

Машинные метчики отличаются от обычных тем, что они состоят из двух частей – заборной и калибровочной. Если для нарезания резьбы с помощью токарного станка используются обыкновенные метчики, то технология выполнения этого процесса предполагает применение набора инструментов. Набор для нарезания внутренней резьбы включает в себя три типа метчиков: черновой, который выполняет 60% работы, получистовой (30%), чистовой (10%). Иногда в таком наборе может быть два инструмента: черновой, выполняющий 75% работы, и чистовой, на который приходится 25% работы. Чтобы отличить черновой метчик от чистового, достаточно посмотреть на его заборную часть: она у него значительно длиннее, чем у чистового.

Конструкция метчика для нарезания резьбы

Скорость нарезания резьбы на токарном станке с использованием метчиков может быть достаточно высокой:

- 6–22 м в минуту – для деталей, изготовленных из чугуна, бронзы и алюминия;

- 5–12 м в минуту – для стальных заготовок.

При помощи плашек, представляющих собой кольцо с внутренней резьбой и несколькими стружечными канавками, наружную резьбу делают на винтах, болтах и шпильках. Поверхность детали должна быть предварительно обточена на величину требуемого диаметра, который обязательно должен учитывать допуск:

- 0,14–0,28 мм – для резьбы, диаметр которой составляет 20–30 мм;

- 0,12–0,24 мм – для резьбы с диаметром 11–18 мм;

- 0,1–0,2 мм – для резьбы, имеющей диаметр 6–10 мм.

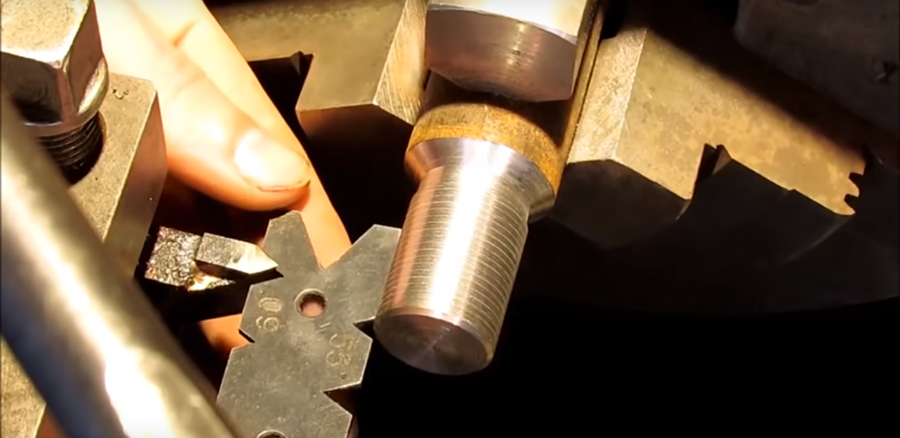

Плашки, которыми нарезается наружная резьба, закрепляются в специальном патроне (плашкодержателе), расположенном в пиноли задней бабки токарного станка.

Плашки для нарезания резьбы

Используя плашки, резьбу нарезают со следующими скоростями (их настройка также учитывает минимальный износ инструмента в ходе работы):

- 10–15 м в минуту – на изделиях, выполненных из латуни;

- 2–3 м в минуту – на чугунных деталях;

- 3–4 м в минуту – на заготовках из стали.

Чтобы плашка беспрепятственно зашла на деталь, на торце последней снимают фаску, по высоте совпадающую с высотой профиля резьбы.

Применение резьбонарезных головок

При нарезании резьбы с применением токарных станков к специальным головкам обращаются значительно реже, чем к вышеописанным инструментам. Использоваться такие головки могут для нарезания резьбы любого типа. Их рабочими элементами являются гребенки: призматические применяются, когда нужно нарезать внутреннюю резьбу, для нарезания наружной необходимы радиальные, круглые и тангенциальные. Особенность таких головок заключается в том, что их рабочие органы автоматически расходятся при совершении обратного хода, таким образом, они не контактируют с только что нарезанной резьбой.

Гребенки для нарезания резьбы

Гребенки для нарезания внутренней резьбы (их количество в комплекте может быть различным) выполняются с заходным конусом. При нарезании наружной резьбы преимущественно используются гребенки круглого типа, которые отличаются простотой своей конструкции. Кроме того, гребенкам такого типа свойственна высокая стойкость, их можно неоднократно перетачивать, приводя их геометрические параметры к первоначальным значениям.

В том случае, если на токарном станке необходимо нарезать винтовую поверхность на червяках или винтах, отличающихся большой длиной, то резьбонарезные головки фиксируют на суппорте станка, что способствует повышению производительности технологического процесса. Оснащаться такие головки могут как обычными резцами, так и инструментом чашечного типа.

Понять технологию нарезания резьбы при помощи токарного станка можно по видео, на котором хорошо видно, как осуществляется этот процесс. Ниже приведено несколько видео, на которых запечатлен процесс изготовления резьбы разными способами.

Методы и особенности нарезания резьбы резцом на токарном станке

Для того чтобы нарезать резьбу на токарном станке, могут применяться разные инструменты. Опытные мастера чаще всего делают это при помощи резца.

Но также можно применить и рабочие головки специального назначения, метчики, плашки. А также такая операция, проводится используя технологию накатки.

В этой статье мы разберёмся, какие бывают резьбы, как их получить при помощи разных методов, и как проверить их качество.

Методы получения

Существует два основных метода для получения резьбы. Они делятся на нарезание и накатывание. Также различные методы используются для внутренней и наружной резьбы.

К примеру, для наружной, необходимо воспользоваться разными плашками, резцами, резьбовыми фрезами и гребенками, либо роликами на резьбонакатных автоматах.

При выборе одного или другого метода, нужно учитывать желаемый профиль резьбы, характер материала, необходимый объем и точность.

Классификация

Существует огромное множество типов резьбы. Они отличаются по форме профиля, расположению, направлению заходов, величиной шага и многим другим параметрам.

По форме профиля резьбы бывают

- Трапециевидные.

- Прямоугольные.

- Круглые.

- Упорные.

- Треугольные: метрические; дюймовые; трубные.

По направлению заходов

- Левая.

- Правая.

По расположению

- Наружная (как у болта).

- Внутренняя (как у гайки).

По поверхности, на которой выполнена резьба

- Цилиндрическая.

- Коническая.

- По эксплуатационному назначению.

- Крепёжные.

- Крепёжно-уплотнительные.

- Ходовые.

- Специальные.

Как нарезать на токарном?

К примеру, нарезка на токарном станке, используя резец будет выглядеть так: резец двигается вдоль оси вращающиеся детали, которая поддаётся вперёд и назад по отношению к резцу, и своей заостренной вершинкой прочерчивает линию винтового типа.

Винтовая линия отличается углом её подъёма или увеличения. Величина этого угла, перпендикулярна оси вращения, она измеряется между касательной и определяется: величиной подачи режущего инструмента, который перемещается вдоль оси, с частотой вращения детали.

Нарезание внутренней и наружной

Чтобы нарезать внутреннюю или наружную резьбу, нужно применить стержневой резец. Их изготовление отличается лишь формой резца. Для наружной, применяются прямые или отогнутые резцы.

А для внутренней изогнутые резцы или прямые. Расположение кромки резца обязательно должно совпадать профилем обрабатываемой резьбы.

Нарезание метчиками и плашками

Плашками вырезается наружная резьба. Участок детали предварительно обрабатывается. Диаметр поверхности, которая будет обработана должен быть чуть-чуть меньше наружного диаметра резьбы.

Сперва снимается фаска, соответствующая высоте профиля резьбы. Затем плашка устанавливается в патрон (плашкодержатель).

И выбирается скорость в соответствия с нужной резьбой (она указана на тыльной стороне станка).

Метчики часто используются для внутренней метрической резьбы. Как правило, на станке используется машинные метчики, это позволяет за один проход закончить деталь.

Для резьбы из твердых, вязких материалов используются комплекты из 2–3 метчиков. В комплекте из двух, правый делает 75% работы, а второй лишь доводит до нужного размера.

В комплекте из трёх метчиков, правый или черновой делает 60% работы, средний (получистовой) 30% работы, а третьи 10%.

Использование резьбонарезных головок

Для труб и болтов применяются резьбонарезные головки. Они устанавливаются в станок, затем настраивается нужный диаметр и передвигается по трубе. Они способны осуществлять работу с высокой точностью.

Универсальные головки позволяют установить гребенки от разных компаний. Также есть возможность смазки гребёнок и регулировки размеров, часто встречается ручной зажим.

Особенности левой

Во-первых, нужно переключить режим работы ходового винта, чтобы он начал крутиться влево. Это делается, переключив рычаг, определяющий направление раскручивания. И дальше всё происходит с точностью до наоборот по сравнению с правой резьбой.

Только надо учитывать, что при переключении на реверс, резец не будет отходить на сторону задней бабки, а наоборот, будет двигаться к патрону. Во избежание их столкновения надо тщательно следить за производимыми движениями.

Контроль качества

Чтобы удостовериться в том, что заготовка была обработана правильно, необходимо воспользоваться резьбовыми шаблонами. С их помощью проверяется шаг резьбы.

Но для комплексной оценки применяется резьбовой калибр. Для удобства его устанавливают в стойке, и настраивают по эталону или шаблону, затем проверяется ход самой детали.

Также можно воспользоваться самым простым и часто используемым методом. Берётся гайка или болт, и прокручивается по выполненной детали.

Если походу движения на резьбе заметны задиры, или нужно прикладывать больше усилий, тогда вы допустили погрешность в работе. Теперь вы уже знаете, как пользоваться токарным станком для выполнения различных гаек, болтов или резьбовых соединений.

Важно помнить, что такие детали, требуют к себе большой осторожности и нежности при каждом проходе, и даже проверки качества. Лучше потратить больше времени на работу, чем потом испортить несколько заготовок.

Интересное видео

Нарезание трапецеидальной резьбы

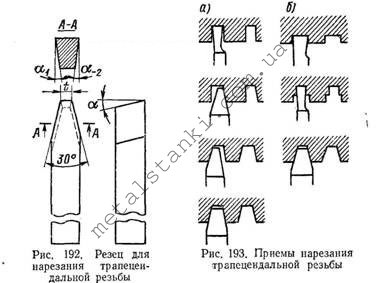

Резец для нарезания трапецеидальной резьбы показан на рис. 200. Угол между боковыми режущими кромками резца должен быть равен 30°; длина t передней кромки принимается соответственно профилю нарезаемой резьбы. Все углы (α, α1, α2) выбираются так же, как и углы для нарезания прямоугольной резьбы. И в этом случае для закрепления резцов пользуются державками (см. рис. 199).

Резец для нарезания трапецеидальной резьбы затачивается по шаблону, подобно применяемому при заточке резцов для треугольной резьбы, и в том же порядке. Заточенный резец доводится.

Рис. 200. Резец для нарезания трапецеидальной резьбы

Приемы нарезания трапецеидальной резьбы. Установка резца при нарезании трапецеидальной резьбы производится так же, как и при прямоугольной резьбе. Резьбы с шагом до 3 мм нарезаются одним резцом, имеющим полный профиль. Нарезание резьб, шаг которых превышает 3 мм, производится в несколько приемов (рис. 201, а). Канавочным резцом, ширина которого на 0,1—0,2 мм меньше ширины впадины резьбы, прорезается винтовая канавка. Диаметр канавки «по дну» должен быть равен внутреннему диаметру нарезаемой резьбы. После этого двумя резцами (правым и левым) винтовой канавке придается форма трапеции, причем ширина канавки, измеряемая по наружному диаметру, должна быть на 0,3—0,4 мм меньше окончательной. Каждый из резцов должен иметь угол при вершине, равный 30°; длина передней режущей кромки резца делается на 1—3 мм меньше ширины впадины нарезаемой резьбы. Окончательная отделка резьбы производится резцом, имеющим полный профиль. Этим резцом отделываются только боковые стороны профиля резьбы.

Рис. 201. Приемы нарезания трапецеидальной резьбы

Другой, очень производительный способ нарезания трапецеидальной резьбы показан на рис. 201, б. Резцом, ширина которого на 0,3—0,4 мм меньше окончательной ширины винтовой канавки, измеренной по среднему диаметру резьбы, прорезается предварительная канавка. Диаметр канавки, измеренной «по дну», должен быть больше среднего диаметра резьбы на 0,3—0,5 мм.

Затем предварительная канавка углубляется до внутреннего диаметра резьбы.

Ширина применяемого резца должна быть на 0,2 мм меньше окончательной ширины впадины. Отделка профиля производится последовательно двумя резцами, имеющими полный профиль нарезаемой резьбы. Первый из резцов имеет вогнутую (в виде желобка) переднюю поверхность, что обеспечивает большую легкость отделения стружки и чистую поверхность резьбы. Второй резец должен иметь плоскую переднюю поверхность.

Проверка трапецеидальной резьбы. Для проверки трапецеидальной резьбы применяются предельные калибры, подобные по конструкции предельным калибрам для треугольной резьбы. Профиль трапецеидальной резьбы проверяется выступом С шаблона (рис. 202). При необходимости определения среднего диаметра трапецеидальной резьбы, проверка его производится косвенным путем. Для этого шаблон накладывается на виток резьбы, как показано на рис. 202. Если дно выемки шаблона касается вершины профиля резьбы, а точки А и В — боковых сторон его, средний диаметр резьбы правилен.

Рис. 202. Шаблон для проверки профиля и среднего диаметра трапецеидальной резьбы

Необходимо отметить, что такой способ проверки среднего диаметра является грубым, так как наружный диаметр резьбы, от точности которого зависит результат проверки по рис. 202, обрабатывается с невысокой степенью точности. Исключением из этого являются винты с трапецеидальной резьбой (ходовые винты), у которых боковая поверхность служит установочной базой, при нарезании резьбы с использованием люнетов. Наружный диаметр таких винтов бывает поэтому точнее, чем у обычных.

Резцы для трапецеидальной резьбы

Вы здесь

Оглавление

- Виды трапецеидальных резцов

- Основные размеры трапецеидального резца

- Геометрия трапецеидального резца

- Выбор трапецеидального резца

- Режимы резания

- Маркировка

- Производители

Резцы для трапецеидальной резьбы являются токарным инструментом, который имеет весьма необыкновенную форму. Он затачивается по определенному шаблону, как это делается и в других инструментах нестандартной формы. Данное изделие нельзя отнести к наиболее распространенным, но они находят применение в промышленности, так как трапецеидальные резцы позволяют получить более сложное, и в то же время более надежное соединение деталей. Зачастую из этих инструментов делаются резьбы с большим шагом, так что они применяются преимущественно для крупных деталей.

Резец резьбовой трапецеидальный имеет относительно большую глубину погружения в деталь, поэтому, при длительном нарезании на инструмент возлагается большая нагрузка. Износ резцов можно сократить, если применять изделия из твердосплавных материалов и придерживаться правильных технологичных режимов. В машиностроении периодически возникает необходимость в нестандартных резьбах, так что резцы трапецеидальные оказываются весьма востребованными. Резец для трапецеидальной резьбы создается по таким ГОСТам как 18876-73, 9494-60 и 19257-73.

фото:резцы для нарезания трапецеидальной резьбы

Уникальная конструкция самого изделия помогает добиться нужного результата, который не даст ни один другой резец. Главное, чтобы его жесткость превосходила жесткость заготовки, иначе все может быстро сломаться и начнут проявляться дефекты резцов, которые будут отражаться на качестве производимых операций.

Виды трапецеидальных резцов

Существуют резцы для внутренней трапецеидальной резьбы и для внешней. Первые обладают меньшими размерами, так как их приходится помещать внутри обрабатываемых цилиндрических поверхностей. При работе с ними мастер действует практически вслепую, так как не видно результата действий. По этой причине следует строго соблюдать режимы резания. Внешние резцы обладают большими размерами, но это не единственная их особенность, так как углы расположения режущих частей у них построены таким образом, чтобы после нарезания детали могли безпроблемно и надежно соединиться. Для этого используются сложные формы, которые не видны в других инструментах этого типа.

Помимо этого изделия разделаются на правые и левые, что зависит от направленности резца, который закреплен в станке. Естественно, что это оказывает влияние и на резьбу, так как для внутренней и внешней нужно использовать вещи одной направленности, иначе ни о каком нормальном соединении не может быть и речи. Резец резьбовой для нарезания трапецеидальной резьбы может иметь еще различные размеры и материалы изготовления, так что нужно знать, с какими заготовками будет вестись работа, чтобы сделать правильный выбор.

Основные размеры резцов

| Высота,мм | Ширина,мм | Длина,мм |

|---|---|---|

| 10 | 10 | 120 |

| 12 | 12 | 140 |

| 16 | 16 | 170 |

| 20 | 20 | 200 |

| 25 | 25 | 240 |

Резцы для упорной резьбы изготавливаются как из твердосплавных материалов, которые отлично подходят для жестких материалов и могут отлично противостоять вибрациям и повышению температуры, возникающему во время длительной работы.

Геометрия трапецеидального резца

Внешний вид данного инструмента заметно выделяется среди остальных, так что его можно легко отличить от остальных. Но здесь имеются практически все основные элементы, встречающиеся в стандартных резцах.

Основной режущей частью является главная кромка инструмента, которая располагается там, где пересекаются передняя и задняя поверхность резца. Также на нем имеется и вспомогательная кромка. Эта часть располагается там, где пересекаются передняя и задняя вспомогательная кромка.

Пересечением главной и вспомогательной вершиной режущей кромки называется вершина резца. Она выполняет основную работу по нарезке резьбе и задает ее формую. Головка является главным рабочим элементом, так как стержень служит только для закрепления в станке.

Выбор трапецеидального резца

Нарезание трапецеидальной резьбы резцом является довольно сложным процессом, многое в котором зависит от правильности выбора инструмента.

«Совет профессионалов! Нередко резцы данного типа обрабатываются мастерами самостоятельно для получения нужных размеров, так что при этом не стоит забывать об обработки другого инструмента, который будет нарезать внутреннюю или внешнюю резьбу.»

При выборе особое внимание стоит обращать на заточку инструмента. Когда подбирается резьба трапецеидальная, то заточка резца должна соответствовать размерам заготовки. Ширина прореза и его глубина должна быть пропорциональна обрабатываемой детали. Большие инструменты, как правило, сталкиваются с большим количеством нагрузок, поэтому, температура резца во время работы заметно повышается. Необходимо отдавать предпочтение, в таком случае, твердосплавным материалам. При небольшом погружении с мелким шагом в заготовках из мягкого металла подойдут и инструменты из быстрорежущей стали.

Режимы резания

Нарезание трапецеидальной резьбы резцом нередко происходит в несколько заходов. Эта необходимость возникает по той причине, что здесь нет очень острых углов, как это видно в других деталях. Главная режущая кромка должна быть расположена параллельно нарезаемой оси. Задний угол должен иметь отклонение примерно в 6-8 градусов. В свою очередь это должно быть всего на 2 градуса выше угла подъема, под которым расположена линия подъема. Здесь нужно строго соблюдать все правила установки, так как при повторном проходе действия должны точно повторять предыдущие, для чего и разрабатывается сложная система заточки. Сам процесс осуществляется простыми равномерными поступающими движениями.

Маркировка

На примере реза ВК15 можно рассмотреть особенности маркировки этих изделий. Данная марка относится к быстрорежущей стали твердых сплавов вольфрамовой группы. Содержания карбида вольфрама в ней составляет 85%, а кобальта (К15) – 15%.

Нарезание трапецеидальной резьбы

Нарезание трапецеидальной резьбы

Трапецеидальные резьбы, предназначенные для передачи движения, подразделяют на крупные, нормальные и мелкие. В зависимости от шага и диаметра резьбы применяют различные методы их изготовления. Например, резьбы с шагом до 4 мм нарезают резцом, профиль которого соответствует профилю резьбы. В этом случае резец устанавливают по шаблону так, чтобы главная режущая кромка резца была параллельна оси детали.

Нарезание резьбы с большим шагом и повышенной точности

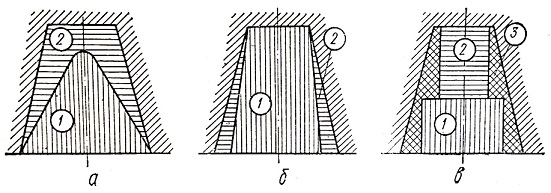

Резьбы с большим шагом, а также резьбы повышенной точности нарезают несколькими резцами: одним-тремя черновыми и одним-двумя чистовыми. На рис. 1, а, б показана схема изготовления трапецеидальной резьбы двумя резцами, на рис. 1, в — тремя резцами.

Рис. 1. Схема формирования резьбы:

а, б – двумя резцами; в – тремя резцами.

Приспособление для нарезания трапецеидальной резьбы

Для того чтобы повысить производительность труда при нарезании трапецеидальной резьбы, используется приспособление (рис. 2), которое устанавливают на месте верхних салазок суппорта. Приспособление состоит из плиты 16, каретки 17, направляющих 5 и 12, резцедержателей 7 и 10, стойки 2, двойной шестерни 15, шестерни 13, рейки 4, резцов 8 и 9, рейки 11.

Рис. 2. Приспособление для нарезания резьбы одновременно двумя резцами.

Синхронное движение резцедержателей навстречу друг другу при отрезных работах или установка их в заданное положение при обтачивании валов или нарезании резьбы осуществляются посредством ручной или механической подачи поперечного суппорта.

При вращении винта поперечного суппорта по часовой стрелке каретка 17 с закрепленной на ней плитой 16 перемещается в направлении от рабочего, а рейка 4, закрепленная с помощью гайки 1 и контргайки 3 на стойке 2, остается неподвижной. При этом шестерня 15, сидящая по скользящей посадке на оси 14, передает вращение ведомой шестерне 13. В результате получает вращение находящаяся в зацеплении с шестерней 13 рейка 11, а вместе с ней и резцедержатель 10 с резцом 9. Для того чтобы скорость движения резцедержателей при их перемещении навстречу друг другу была одинаковой, количество зубьев шестерни 15 должно быть вдвое больше количества зубьев шестерни 13.

Настройка резца 8 на заданный размер производится путем вращения винта поперечного суппорта, а резца 9 (после настройки резца 8) — вращением гайки-лимба 1. После настройки резец 9 фиксируется контргайкой 3. Настройка резца 8 относительно резца 9 по горизонтальной оси станка выполняется винтом 6.

Как нарезать трапецеидальную резьбу?

Для скоростного нарезания трапецеидальной резьбы используется резцедержательная головка, в которой закрепляют четыре резца. Первым резцом выполняют один-два прохода (в зависимости от шага резьбы) так, чтобы при дальнейшем нарезании резьбы не образовывались заусенцы. Вторым резцом с шириной головки более половины шага резьбы углубляются на 2/3 заданной глубины. Третьим резцом, головка которого по размерам меньше заданного профиля на 1 мм, врезаются на полную глубину. Четвертым резцом производится окончательная калибровка профиля резьбы.

Токарка.

Токарное дело, достойное дело.

Нарезание многозаходной резьбы на токарном станке.

Резьбы бывают как однозаходные так и многозаходные.

Резьбы бывают как однозаходные так и многозаходные.

Многозаходная резьба изготавливается согласно ГОСТ 24739-81 и имеет прапецеидальный профиль, также встречаются эвольвентные и метрические многозаходные резьбы, но они не гостированны.

Для лучшего понимания процесса нарезания многозаходной резьбы углубимся в теорию.

Для многозаходной резьбы вводят такое понятие как «Ход резьбы» — PH. Расстояние между одноименными точками одного и того же витка, называется ход резьбы PH (см рис 2, рис 3).

PH=P*Z

где P — шаг резьбы,

Z — число заходов.

Есть несколько методов нарезания многозаходной резьбы. Рассмотрим один, самый доступный и достаточно точный метод. Метод заключается в перемещения резца в продольном направлении верхними салазками суппорта токарного станка.

Нарезания многозаходной резьбы.

Чтобы нарезать многозаходную резьбу необходимо настроить станок на определенный шаг. Параметры резьбы следующие — диаметр 20 мм, шаг 2 мм, количество заходов 3 (Tr 20-6 (P2)). Путем перемножения получаем ход резьбы PH=2*3=6 мм. Станок настраиваем на шаг 6мм. Уточняю, шаг резьбы = 2 мм, ход = 6 мм станок настраиваем именно на ход резьбы то есть 6 мм.

После того как настроен станок, стандартным методом нарезаем первый ход до полного профиля и отводим резец от заготовки. Для деления на последующий заход перемещаем резец в продольном направлении верхними салазками суппорта на величину PH/Z , в данном случаи 6/3=2мм. Контроль размера ведут по лимбу верхних салазок.

Можно увеличить точность данного метода поставив индикатор между резцедержателем и патроном (см рис 3).

Третий и последующие заходы нарезаются по данному алгоритму.

MACHINE-TOOLS

Главное меню

- Главная

- Токарный станок

- Устройство

- Основы резания металлов

- Техника безопасности

- Обтачивание цилиндрических поверхностей

- Обработка торцовых поверхностей

- Вытачивания наружных канавок

- Сверление отверстий

- Центрование

- Растачивание цилиндрических отверстий

- Токарная обработка несложных деталей

- Принципы построения технологических процессов

- Обработка конических поверхностей

- Обтачивание фасонных поверхностей

- Отделка поверхностей

- Нарезание резьбы

- Устройство токарных станков

- Проверка станка на точность

- Механизация и автоматизация

- Общие сведения о резании

- Основы процесса резания

- Высокопроизводительное резание металлов

- Нарезание прямоугольной и трапецеидальной резьб

- Токарная обработка деталей со сложной установкой

- Рациональные методы токарной обработки

- Технологический процесс обработки деталей

- Обработка втулок

- Фрезерный станок

- Строгальный станок

| Нарезание прямоугольной и трапецеидальной резьб |

| Добавил(а) Administrator |

| 18.12.11 22:00 |

Нарезание прямоугольной и трапецеидальной резьб считается одной из наиболее сложных токарных работ. Эти резьбы изготовляют однозаходными и многозаходными.

Второй способ. Главную режущую кромку а’ б’ устанавливают перпендикулярно боковым стенкам резьбы, как показано на рис. 323, справа. В этом случае обе боковые режущие кромки будут резать одинаково хорошо, но профиль резьбы а, не будет точно совпадать с профилем резца, — дно канавки получится не плоским, а вогнутым. По этой причине такой установкой обычно пользуются только для чернового нарезания канавки. При чистовых проходах резец должен быть установлен согласно рис. 323, слева. В этом случае необходимо следить, чтобы вершина резца находилась точно на высоте центров.

Нарезание наружной трапецеидальной резьбы. Трапецеидальная резьбы имеет профиль трапеции с углом при вершине 30°. Наклон боковых сторон профиля трапецеидальной резьбы облегчает сход стружки и позволяет нарезать ее более чисто и точно, чем прямоугольную. Угла заточки и способы установки резцом такие же, как и при нарезации прямоугольных резьб. В зависимести от размеров, точности и чистоты трапецеидальную резьбу можно нарезать одним, двумя, тремя и четырьмя резцами. Мелкая трапецеидальная резьба нарезается одним резцом с режущей частью, соответствующей профилю резьбы; крупная резьба нарезается двумя, тремя или четырьмя резцами.

Нарезание трапецеидальной резьбы четырьмя резцами показано на рис. 326. Прорезным резцом, имеющим ширину, равную ширине канавки на внутреннем диаметре, предварительно прорезают впадину (канавку) на глубину внутреннего диаметра резьбы (рис. 326, а). После этого устанавливают трапецеидальный резец с кромкой, несколько меньшей ширины профиля нарезаемой резьбы, и нарезают им сначала правую, а потом левую сторону резьбы (рис. 326, б, в). Окончательная отделка профиля производится резьбовым резцом (рис. 326, г), профиль режущей части которого соответствует профиля резьбы.

На рис. 327 показаны более производительные приемы нарезания трапецеидальной резьбы прорезным и двумя подрезными резцами. Сначала прорезным резцом, имеющим ширину, равную полной ширине канавки у дна, прорезают канавку до внутреннего диаметра (рис. 327, а). Далее применяют два подрезных резца — левый и правый. Левым подрезным резцом срезают левый боковой уступ, а правым подрезным резцом — правый уступ. Хотя этот способ и проще предыдущего, однако он доступен лишь токарям высокой квалификации.

Для нарезания трапецеидальной резьбы применяют резцы с пластинками из твердого сплава Т15К6. Нарезание производится двумя резцами — черновым и чистовым. Черновой резец (а) имеет угол профиля 50°, передний угол γ = -3° и задний угол а = 3-5° (для повышения прочности резца). Чистовой резец (б) имеет угол профиля, равный углу профиля резьбы (в данном случае 40°). Нарезают резьбы за 6-7 проходов с глубиной врезания 0,6-0,7 мм, причем последний проход — зачистной; при этом скорость резания — от 155 до 450 м/мин при обработке стали резцами, оснащенными твердым сплавом Т15К6.

Проверка профиля резьбы. Для проверки профиля впадины трапецеидальной и прямоугольной резьб применяют шаблоны, изготовляемые для каждого профиля и каждого шага резьбы. На рис. 330 показана проверка шаблоном профиля трапецеидальной резьбы. Шаблон устанавливают перпендикулярно к винтовой линии резьбы и по его прилеганию к боковым стенкам резьбы (отсутствие просвета) определяют правильность профиля впадины. Нарезание внутренней трапецеидальной резьбы. Нарезают внутреннюю резьбы так же, как и наружную того же профиля. Резьбы с шагом до 3 мм нарезается сразу одним резцом с профилем режущей части, соответствующей профилю резьбы. Резец в резцедержателе устанавливается точно по шаблону.

Классификация, расшифровка и схемы нарезных резьб на токарном станкеНарезание резьбы на токарном станке – альтернатива применению специализированного оборудования. Классификация, схемы, инструменты, расшифровка, материалы. Нарезание резьбы на универсальном токарном станке распространенная операция, особо в ремонтных подразделениях. Наличие ходового винта, большой диапазон подач позволяют перекрывать основные потребности без переналадок и специального инструмента – достаточно нескольких резьбовых резцов. Возможность механизированного нарезания ручными, машинными метчиками, лерками – упрощает настройку, ускоряет процесс при сохранении приемлемого качества крепежа. Типы и свойства резцовКлассификацияНа практике применяются резцы для наружной и внутренней резьбы с державкой прямоугольного сечения. Реже встречаются дисковые, призматические, затачиваемые по передней поверхности. Рабочий профиль у всех соответствует размерам винтовой канавки. По направлению нарезаемой спирали выпускают левые и правые. Различают цельные и сборные инструменты. Первые, преимущественно изготовлены из быстрорежущей стали, небольшого сечения или дисковые. Основная масса оснащается режущими пластинами, закреплёнными пайкой тугоплавким припоем или механическим способом, допускающим замену при износе.

Резцы резьбовые: наружный (черт. 1), внутренний (черт. 2)

МатериалыДля изготовления режущей части служат:

Первые применяются для резьбонарезания сталей, сплавов цветных металлов, пластиков. Отличаются высокой прочностью, теплопроводностью, но пониженной, по сравнению с остальными, твердостью, красностойкостью, износостойкостью, ограничивающими скорость резания. Наибольшую долю применяемых резьбовых резцов составляют оснащенные твёрдосплавными пластинами. Обусловлено это высокой стойкостью, твердостью, достаточной прочностью и жесткостью, приемлемой стоимостью. Производительность обработки выше, чем рапидом, в 2-3 раза. Широкая номенклатура позволяет подобрать оптимальную марку для обработки в большинстве случаев. СТМ на основе поликристаллического алмаза (ПКА) или кубического нитрида бора (КНБ) чрезвычайно твердые, теплостойкие, но дорогостоящие. Незаменимы для точных работ по труднообрабатываемым материалам. ПКА используют для нарезания меди, алюминия, карбида вольфрама. КНБ работают по закаленным сталям, упрочненным чугунам. Успешное применение требует высокой жесткости и плавности хода оборудования. Расшифровка написания резьб

Графические материалы оформляют, руководствуясь указаниями ГОСТ 2.311-68 «Изображение резьбы».

Типовая структура обозначения содержит:

Пример 1: М16×1,5LH–6H. Расшифровка:

Длина свинчивания не указана, значит – нормальная.

Варианты обозначений проиллюстрированы ниже.

Инструменты для нарезки резьбыНарезание резьбы с использованием токарного оборудованияФормообразование на станке осуществляется методом копирования рабочего профиля инструмента на деталь по винтовой линии. Поступательное перемещение сообщается резцу, метчику, плашке, гребенке. В сочетании с вращением заготовки получается винтовое движение, инструментальная поверхность совпадает с нарезаемой. Как правило, нарезание малых партий крепежа, фитингов до М36 производят метчиками, лерками. Крупные заказы выгоднее изготовлять на специализированных автоматах. Резьбы большого диаметра, ходовые, силовые, точные обрабатывают резцами на универсальных токарных, когда не располагают моделями с ЧПУ или программа выпуска недостаточна. Нарезание внутренней и наружной резьбы резцомРезьбы с высокой соосностью к другим поверхностям, передающие движение, усилие выполняют резцом. Вращение шпинделя связывают кинематически с ходовым винтом, перемещающим суппорт с резцедержателем.

Общий порядок действий включает:

Перемещение резца за оборот заготовки равняется шагу Р или ходу Н для многозаходных.

Резьбонарезание партии деталей разделяют на черновое, чистовое. Для последнего инструмент тщательно затачивают. Резьбы шагом свыше 2 мм получают боковым врезанием. Левую винтовую канавку получают, переключив трензель, чтобы ходовой винт вращался в противоположную шпинделю сторону. Суппорт с резцом перемещаются слева на право.

Средние скорости при резьбонарезании стали составляют 20 – 35 м/мин быстрорежущим инструментом, 100 – 150 м/мин – твердосплавным. Чистовые хода производят при увеличенной на 50 – 100% скорости. Внутренние резьбы обрабатывают на сниженных на 30% режимах. Использование метчиковРаспространенная марка Р6М5 позволяет нарезать заготовки твердостью до 240 НВ, метчики из инструментальных легированных сталей применяют для «сырых» деталей. Твердосплавные используют редко, так как кромки выкрашиваются от перекосов, несоосности, увеличивающих изгибающие нагрузки.

Диапазон типичных размеров ограничен М36 – 42, G2. Большие диаметры крупного шага обрабатывают комплектом из 2, лучше 3-х метчиков. Отверстие растачивают несколько больше внутреннего диаметра гайки D1 (cм. Рис. 2), с учетом выпучивания металла из канавки. При сверлении учитывают разбивку. Рекомендуемые значения приведены в справочниках. Существуют несколько способов обработки:

Плашки для нарезки резьбы

Варианты обработки аналогичны рассмотренным для метчиков:

Крупные типоразмеры обрабатывают, предварительно прорезав канавку на половину глубины резцом. Диаметры стержней меньше номинала на величину подъема. Скорости резания 2 – 4 м/мин для черных металлов и до 10 м/мин – цветных. Для стали СОЖ: эмульсия, минеральное масло, сульфофрезол. Чугун обрабатывают с керосином или на сухую. Чистую поверхность получают, смазывая стержень салом. Использование резьбонарезных головокРезьбонарезные головки служат для высокопроизводительной обработки. Посредством конического хвостовика корпус устанавливается в задней бабке. Врезание осуществляют, выдвигая пиноль, вращая маховик, дальнейшая подача – самозатягиванием. По окончанию прохода гребенки без свинчивания радиально разводят поворотом рукоятки. Скорость резания достигает 20 м/мин.

Правила нарезкиКачество профиля зависит от множества факторов:

Во избежание указанного необходимо:

Нарезка резьбы — слесарная обработкаСочленение деталей конструкций происходит посредством болтов, винтов и шпилек, которые в свою очередь имеют специальную резьбу внешнюю и внутреннюю. Такого рода соединения называются разъемными. Болты, винты и шпильки – это стержни цилиндрической формы, с винтовой резьбой. Процесс нарезки резьбы осуществляется механическим и ручным способом, на станках со специальным инструментом. Способы обработкиВнутренняя резьба наносится метчиками, внешняя – плашками. Метчики имеют форму винта, с канавкой вдоль его винтовой части, что позволят стружке в процессе соскальзывать. Плашки по своей геометрической форме напоминают гайку. Способны нарезать резьбу диметром до 52 мм. Бывают круглыми, квадратными, шестигранными и призматическими. Особенности нарезания внутренней резьбыРезьба – надежный способ соединения двух деталей, данный показатель существенно увеличивается, если резьба внутренняя. Нарезание метчиками – снятие металлического материала при помощи режущих кромок с различной шаговостью. Операция проводится за один проход. В зависимости от целевого предназначения мечники подразделяются на: слесарные (метрические и дюймовые резьбы), гаечные, маточные и плашечные. По типу резьбы – левые для создания левосторонней резьбы и соответственно правые. • способ обработки метчикомВнутреннюю резьбу наносят метчиком, который изготавливается из углеродистой или высоколегированной стали. Инструмент состоит из хвостовика, крепящегося к патрону стакана и рабочей области – режущая часть с продольными и винтовыми канавками. Заборная часть – верхняя часть конуса, проводит работы по нарезанию резьбы. Калибрующая часть – калибрует направление процесса. Общие правила работы:

Независимо от способа резки: ручная или автоматическая (на станках), применение охлаждающей жидкости является важной составляющей для получения качественного результата. • метод нарезки на токарном станкеОсновная проблема использования метчиков – отвод стружки в отверстиях 6 мм и свыше 16 мм. Из-за ограниченного пространства выведение стружки затрудняется, что может стать причиной поломки инструмента. На станках токарного типа резьбу наносят с помощью расточного резца и твердосплавных пластин с полным или частичным профилем. Особенности нарезания наружной резьбыРезьба представляет собой различной геометрической формы канавки, нарезаемые специальными инструментами – плашками, резьбовыми фрезами, метчиками и шлифовальными кругами. Резьбу наносят как ручным способом, так и с помощью токарного станка и резца. • способ нарезки плашкой и метчикомМетчик – винт с прямолинейными и винтовыми канавками, предназначен для нарезания внутренней резьбы. Ручной способ нарезки требует 3 метчика: черновой, для нанесения первоначальной резьбы, средний и чистовой. Машинный способ нарезки осуществляется на токарных и фрезерных станках. Плашки по своей форме и виду схожи с гайкой, на внутренне части инструмента расположены режущие зубцы конической формы, для нарезания внешней резьбы. По форме различают – круглые, квадратные и шестигранные. По устройству – цельные, разрезные и раздвижные. Для беспрепятственного прохождения плашки по детали необходимо снять фаску. • метод токарной обработкиНа производстве резьба нарезается с помощью токарного станка и специального инструмента – резьбового резца. Для каждого изделия устанавливается индивидуальный показатель винтового шага, определяется он путем замера расстояния между соседними витками. Деталь помещается в токарный станок, в момент вращения заготовки резец перемещается по все оси, создавая винтовую поверхность. Резьбовые резцы по особенностям конструкции подразделяются на: призматические, стержневые и круглые/дисковые. Используемый профиль резьбы – треугольный, прямоугольный, трапецеидальный, упорный и круглой геометрической формы. Особенность нарезания резьбы на трубахВ трубной нарезке резьбы используются 3 вида: на токарном станке, с помощью плашки или трубного клуппа. На практике чаще всего встречается резьба треугольного типа:

Клупп – инструмент ограниченного функционального назначения, используется только для нарезания резьбы на трубах. трапецеидальная резьбаПодскажите плиз как нарезать самому трапецеидальную резьбу?Наружную и внутреннюю)))

wawbew Необходимо иметь токарный станок с люнетом, и как минимум несколько лет стажа. Alex___dr тэкс,ни того ни другого нет,тогда другой вопрос,реально ли приобрести где-то шпильку на (расброс размеров допустим)M8-M10-M12-M14-M16 мм с метрической резьбой и шагом резьбы 3-4мм wawbew Шпильки с резьбой М14 и М16 будут иметь шаг 2мм; М18, М20, М22 будут иметь шаг 2,5мм; М24 — 3мм. т.е. даже на заказ в виде исключения нельзя такое сделать? wawbew Возвращаемся к токарному станку и трапецеидальной резьбе. В трапецеидальной резьбе шаг 3мм начинается с диаметра резьбы 10мм, шаг 4мм с 16мм. т.е. в принципе под мои параметры,т.е. М10 etc подходит тока трапецеидальная резьба,я прально понял? wawbew Если Вам нужен большой шаг при относительно малом диаметре — да. спасиб огромное,будем искать(с)

Станка с ЧПУ не нужно, достаточно обычного токарного. А вообще, и станка не нужно, можно свободно найти плашку или метчик

И где видели такие? Я не то что не видел, вообще в первый раз слышу про такие Значительно проще найти какого нибудь работающего старичка -токаря с некогда многочисленных заводов и институтов . Или в Краснодаре уже заводов не осталось (: 2wawbew А куда это надо -то? мож что другое посоветуем. » > Скачайте прайс и найдете. Я например заказал трап М12х2 левый

Не осталось, но у меня есть токарный станок. Просто готовым метчиком быстрей да и проще — отверстие сквозное, а размер у меня Ф12. А если станка нет, то только метчик и плашка

Vidis написал : Присединяюсь к вопросу.

2Alex___dr Гугель рулит Только это достаточно своеобразный метчик.

Но не дешевле.

В зависимости от величины нагрузки на резьбу можно и с шагом меньше 3 мм винты использовать. Уменьшится только скорость перемещения или количество оборотов рукоятки придется больше сделать. Вот в метизах продаются двухметровые шпильки М8-М10-М12-М16. .

Присединяюсь к вопросу. Только спецзаказовские на заводах. Но в руках держал. ММР трап 12х2 левый — комплект (№1 и №2) — 1180 руб с НДС в бытность мою токарем в родном колхозе(3года там токарил,всяку срань приходилось починять)такую резьбу резал на обычном токарном16в20.правда там диаметры меньше 16 не попадались.но 16 на длине 600 при нормально расточенных кулачках резалось за полчаса.винт.+25 минут гайка.стоило это примерно 200рэ(бутылка хорошей водки,ток деньгами). |

. Просто такая резьба мало распространена — домкраты, ходовые винты. больше не знаю

. Просто такая резьба мало распространена — домкраты, ходовые винты. больше не знаю  .

. » >

» >