Обработка отверстий точно в размер на токарном станке

Обработка на токарных станках

Обтачивание наружных цилиндрических поверхностей выполняют проходными резцами с продольной подачей, гладкие валы, — при установке заготовки в центрах.

Центровые отверстия обрабатывают на токарных, револьверных, сверлильных и двусторонних центровальных станках. Для центрования применяют типовые наборы инструмента — комбинированные центровочные сверла, а также спиральные сверла и конические зенковки.

Центровые отверстия являются, как правило, установочными базами, и поэтому от точности их исполнения зависит и точность обработки остальных поверхностей заготовки.

В полые заготовки после подрезки торца и обработки отверстия с двух сторон вводят пробки или оправки с зацентрованными отверстиями или на кромке отверстия снимают конические фаски, используемые в качестве технологических баз с последующим удалением их при отделочной обработке.

Ступенчатые валы обтачивают по схемам деления припуска на части или деления длины заготовки на части. В первом случае обрабатывают заготовки с меньшей глубиной резания, однако общий путь резца получается большим и резко возрастает То.

Во втором случае припуск с каждой ступени срезается сразу за счет обработки заготовки с большой глубиной резания. При этом Т0 уменьшается, но требуется большая мощность привода станка.

Нежесткие валы рекомендуется обрабатывать упорными проходными резцами, с главным углом в плане j = 90°. При обработке заготовок валов такими резцами радиальная составляющая силы резания Ру = 0, что снижает деформацию заготовок.

Подрезание торцов заготовки выполняют перед обтачиванием наружных поверхностей. Торцы подрезают подрезными резцами с поперечной подачей к центру или от центра заготовки. При подрезании от центра к периферии поверхность торца получается менее шероховатой.

Обтачивание скруглений между ступенями валов — галтелей выполняют проходными резцами с закруглением между режущими кромками по соответствующему радиусу с продольной или поперечной подачей.

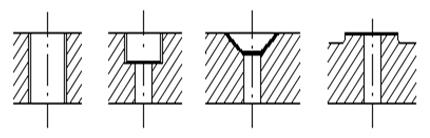

Точение канавок выполняют с поперечной подачей канавочными или фасонными резцами, у которых длина главной режущей кромки равна ширине протачиваемой канавки. Широкие канавки протачивают теми же резцами сначала с поперечной, а затем с продольной подачей.

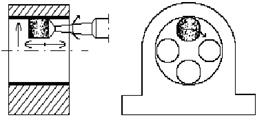

Обработку отверстий в валах выполняют соответствующими инструментами, закрепляемыми в пиноли задней бабки. На рисунке слева показана схема сверления в заготовке цилиндрического отверстия.

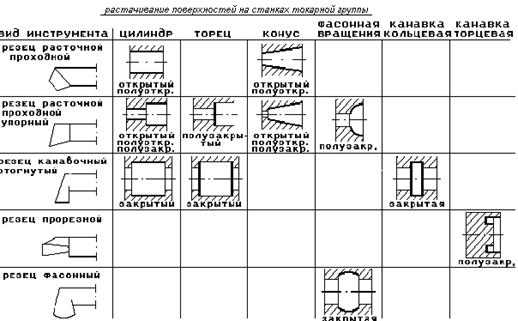

Растачивание внутренних цилиндрических поверхностей выполняют расточными резцами, закрепленными в резцедержателе станка, с продольной подачей.

Гладкие сквозные отверстия растачивают проходными резцами; ступенчатые и глухие — упорными расточными резцами.

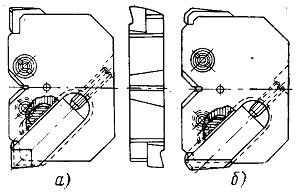

Отрезку обработанных деталей выполняют отрезными резцами с поперечной подачей. При отрезке детали резцом с прямой главной режущей кромкой (рисунок слева) разрушается образующаяся шейка и приходится дополнительно подрезать торец готовой детали.

При отрезке детали резцом с наклонной режущей кромкой (рисунок справа) торец получается чистым.

Обтачивание наружных конических поверхностей заготовок осуществляют на токарно-винторезных станках одним из следующих способов.

1. Широкими токарными резцами.

Обтачивают короткие конические поверхности с длиной образующей до 30 мм токарными проходными резцами. Обтачивают с поперечной или продольной подачей. Этот способ можно использовать при снятии фасок с обработанных цилиндрических поверхностей.

2. Поворотом каретки верхнего суппорта.

При обработке конических поверхностей каретку верхнего суппорта повертывают на угол, равный половине угла при вершине обрабатываемого конуса. Обрабатывают с ручной подачей верхнего суппорта под углом к линии центров станка ( a ). Таким способом обтачивают конические поверхности, длина образующей которых не превышает величины хода каретки верхнего суппорта. Угол конуса обтачиваемой поверхности любой.

3. Смещением корпуса задней бабки в поперечном направлении.

Обрабатываемую заготовку устанавливают на шариковые центры. Корпус задней бабки смещают относительно её основания в направлении, перпендикулярном к линии центров станка. При этом ось вращения заготовки располагается под углом к линии центров станка, а образующая конической поверхности — параллельно линии центров станка. Таким образом обтачивают длинные конические поверхности с небольшим углом конуса (2 a

Растачивание отверстий

Растачивание применяют для обработки отверстий различных размеров и форм в полых заготовках с точностью до 9-го квалитета и шероховатостью до Ra=l мкм. Предварительно просверленные отверстия либо отверстия в заготовках, полученных литьем или ковкой (штамповкой), часто подвергают растачиванию с целью увеличения диаметра, обеспечения высокой точности размера и высокого класса шероховатости обработанной поверхности. Растачивание отверстий обеспечивает получение допуска на диаметр до 0,02 мм и 6-й класс шероховатости. Растачиванием можно исправить положение оси отверстия.

Растачивание отверстий является наиболее универсальным способом обработки отверстий. Но этот способ вместе с тем мало производителен главным образом из-за недостаточной жесткости расточных резцов.

Расточные резцы по конструкции делятся на цельные и держа-вочные (рис 61), а по назначению—для сквозных отверстий (рис 61, а) и глухих (рис 61, б).

Из-за недостаточной жесткости цельных резцов ими можно пользоваться только для растачивания отверстий глубиной до трех диаметров. Токарная обработка более глубоких отверстий диаметром примерно свыше 30 мм выполняется державочными резцами. Такие резцы изготавливаются двух разновидностей: с прямым креплением резца J в державке 2 (рис 61, в) —для сквозных отверстий и с косым креплением (рис. 61, г) —для глухих отверстий. Лыски 3 на державке служат для устойчивого положения резцов в резцедер* жателе.

По действующим стандартам цельные расточные резцы (рис 62) выпускаются в двух исполнениях. Резцы исполнения А с круглой рабочей частью стержня предназначены для обработки отверстий с наименьшим диаметром расточки 10 мм, резцы исполнения Б с прямоугольным сечением стержня — для отверстий 40 мм. Их геометрические параметры приведены на рис 62, в и г.

Кроме того, стандартами разрешено изготовление резцов двух видов: с опущенной головкой (рис. 62, а) при расположении режущей кромки по оси резца и с нормальной головкой (рис. 62, б). Первые обладают большей жесткостью, так как допускают примерно вдвое увеличить диаметр стержня за счет более рационального размещения его в отверстии.

Расточные резцы устанавливают параллельно оси обрабатываемого отверстия и закрепляют в резцедержателе с наименее возможным вылетом. Вершина их должна быть на уровне оси центров станка или немного выше (примерно на 0,02 диаметра отверстия), чтобы компенсировать возможный прогиб.

Приемы растачивания

Токарная обработка отверстий резцами существенно не отличается от обтачивания наружных поверхностей. Заготовки закрепляют в токарном патроне и при необходимости выверяют по отверстию. При обработке глухих и ступенчатых отверстий целесообразно придавать заготовкам постоянное продольное положение на станке при помощи шпиндельного упора. Припуски на чистовое растачивание после сверления или черновой обработки резцом оставляют в пределах 1—2 мм на диаметр.

Установку резца на диаметр выполняют по результатам пробной расточки отверстия на глубину 3—4 мм с помощью лимба поперечной подачи. При этом следует учитывать особенности пользования лимбом при растачивании. Для выбора люфта в передаче резец вначале перемещают вперед на величину больше необходимой, а затем движением на себя устанавливают на требуемый размер.

Механическую продольную подачу включают после врезания резца в металл. Глубину растачиваний выдерживают по продольному лимбу или риске, наносимой на стержне резца. Выключать подачу следует за 2—3 мм до конца расточки. Оставшуюся часть обрабатывают ручным перемещением суппорта.

Особую осторожность надо проявлять при растачивании тонкостенных втулок. При сильном зажиме в кулачках патрона такие детали деформируются, вследствие чего отверстие приобретает огранку трехгранной формы. Предотвратить это явление можно, уменьшив силу зажима заготовки в патроне и соответственно несколько снизив режим резания или установив обрабатываемую деталь в патроне с помощью дополнительной разжимной втулки.

Режим резания и брак при растачивании. Учитывая сравнительно небольшую жесткость расточных резцов и более тяжелые условия работы, следует глубину резания и подачу для .чернового растачивания ориентировочно уменьшать на 40—50% по сравнению с их соответствующими значениями чернового-обтачивания. В остальном при выборе режимов резания для расточных работ можно пользоваться примерными данными в главе «Токарная обработка цилиндрических поверхностей«.

Наша компания принимает заказы на токарную обработку, чтобы сделать заказ или получить информацию по интересующим вопросам, свяжитесь с менеджерами нашей компании по телефонам +7 967 780 43 30, +7 917 856 82 24, по электронной почте info@inmet16.ru или отправьте сообщение через форму обратной связи.

Рис 61. Расточные резцы: а, б — цельные; в, г — державочные

Рис. 62. Стандартные расточные резцы

Режимы резания при токарной обработке: описание, особенности выбора и технология

Для того чтобы обычную заготовку превратить в подходящую деталь для механизма, используют токарные, фрезерные, шлифовальные и прочие станки. Если фрезерные необходимы для изготовления более сложных деталей, например, зубчатых колес, нарезания шлицов, то токарные применяются для создания более простых деталей и придания им необходимой формы (конус, цилиндр, сфера). Режимы резания при токарной обработке очень важны, поскольку, например, для ломкого металла необходимо использовать меньшую скорость вращения шпинделя, чем для прочного.

Особенности токарной обработки

Для того чтобы выточить определённую деталь на токарном станке, как правило, используют резцы. Они бывают самых различных модификаций и классифицируются по виду обработки, направлению подачи и форме головки. Кроме того, резцы выполняются из различных материалов: легированная сталь, углеродистая, инструментальная, быстрорежущая, вольфрам, твердый сплав.

Выбор того или иного зависит от материала обрабатываемой детали, её формы и способа обтачивания. Режимы резания при токарной обработке обязательно учитывают эти все нюансы. При точении обрабатываемая деталь закрепляется в шпинделе, он выполняет главные вращательные движения. В суппорте устанавливается инструмент для обработки, и движения подачи совершаются непосредственно им. В зависимости от используемого станка можно обрабатывать как очень мелкие детали, так и крупные.

Основные элементы

Какие элементы режимов резания при токарной обработке могут быть использованы? Несмотря на то что точение – это не всегда очень легкая операция, основные его элементы – это скорость, подача, глубина, ширина и толщина. Все эти показатели зависят в первую очередь от материала обрабатываемой детали и размера. Для очень маленьких деталей, например, скорость резания выбирают наименьшую, поскольку даже 0,05 миллиметров, которые случайно срезали, могут привести к браку всей детали.

Кроме того, очень важными показателями, от которых зависит выбор режимов резания при токарной обработке, являются этапы, на которых она производится. Рассмотрим основные элементы и этапы металлорезания более детально.

Черновая, получистовая и чистовая обработка

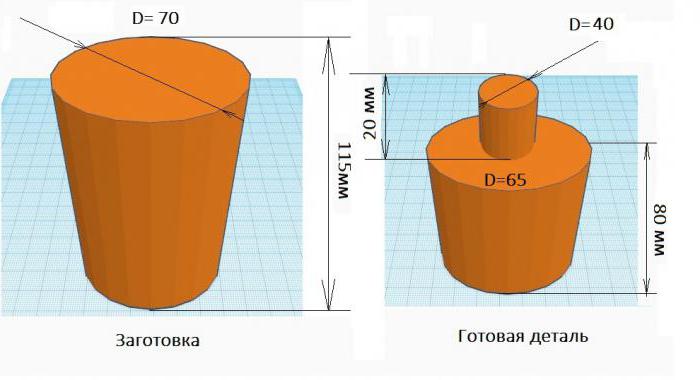

Превращение заготовки в необходимую деталь – сложный и трудоемкий процесс. Он делится на определенные этапы: черновую, получистовую и чистовую обработку. Если деталь несложная, то промежуточный (получистовой) этап, как правило, не учитывается. На первом этапе (черновом) деталям придают необходимую форму и примерные размеры. При этом обязательно оставляют припуски на последующие этапы. Например, дана заготовка: D=70 мм и L= 115 мм. Из неё необходимо выточить деталь, первым размером которой будет D1 = 65 мм, L1 = 80 мм, а вторым – D2 = 40 мм, L2 = 20 мм.

Черновая обработка будет заключаться в следующем:

- Подрезать торец на 14 мм.

- Проточить диаметр по всей длине на 66 мм

- Проточить второй диаметр D2 = 41 мм на длину 20 мм.

На этом этапе мы видим, что деталь была обработана не полностью, но максимально приближена к её форме и размеру. А припуск на общую длину и на каждый из диаметров составил по 1 мм.

Чистовая обработка данной детали будет заключаться в следующем:

- Выполнить чистовое подрезание торца с необходимой шероховатостью.

- Проточить по длине 80 мм в диаметр 65 мм.

- Выполнить чистовое точение по длине 20 мм в диаметр 40 мм.

Как мы видим, чистовая обработка требует максимальной точности, по этой причине и скорость резания в ней будет меньше.

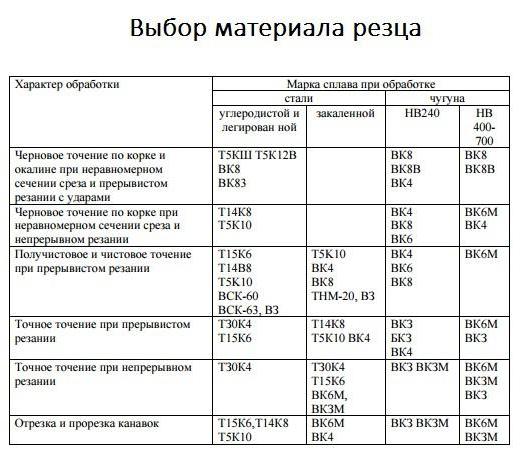

С чего начать расчет

Для того чтобы рассчитать режим резания, в первую очередь необходимо выбрать материал резца. Он будет зависеть от материала обрабатываемой детали, вида и этапа обработки. Кроме того, более практичными считаются резцы, в которых режущая часть съёмная. Иными словами, необходимо подобрать лишь материал режущей кромки и закрепить её в режущий инструмент. Самым выгодным режимом считается тот, при котором затраты на изготавливаемую деталь будут наименьшими. Соответственно, если выбрать не тот режущий инструмент, он, скорее всего, сломается, а это принесет убытки. Так как же определить необходимый инструмент и режимы резания при токарной обработке? Таблица, представленная ниже, поможет выбрать оптимальный резец.

Толщина срезаемого слоя

Как уже говорилось ранее, каждый из этапов обработки требует той или иной точности. Очень важными эти показатели являются именно при вычислении толщины срезаемого слоя. Режимы резания при токарной обработке гарантируют подбор самых оптимальных значений для вытачивания деталей. Если же ними пренебречь и не выполнить расчет, то можно сломать как режущий инструмент, так и саму деталь.

Итак, в первую очередь необходимо выбрать толщину срезаемого слоя. Когда резец проходит по металлу, он срезает определенную его часть. Толщина или глубина резания (t) – это расстояние, которое будет снимать резец за один проход. Важно учитывать, что для каждой последующей обработки необходимо выполнять расчет режима резания. Например, следует выполнить наружное точение детали D = 33,5 мм на диаметр D1=30,2 мм и внутренне растачивание отверстия d = 3,2 мм на d2 = 2 мм.

Для каждой из операций расчет режимов резания при токарной обработке будет индивидуальным. Для того чтобы рассчитать глубину резания, необходимо из диаметра после обработки вычесть диаметр заготовки и разделить на два. На нашем примере получится:

t = (33,5 — 30,2) / 2 = 1,65 мм

Если диаметры имеют слишком большую разницу, например 40 мм, то, как правило, её необходимо разделить на 2, и полученное число будет количеством проходов, а глубина будет соответствовать двум миллиметрам. При черновом точении можно выбирать глубину резания от 1 до 3 мм, а при чистовом – от 0,5 до 1 мм. Если же выполняется подрезание торцевой поверхности, то толщина снимаемого материала и будет глубиной резания.

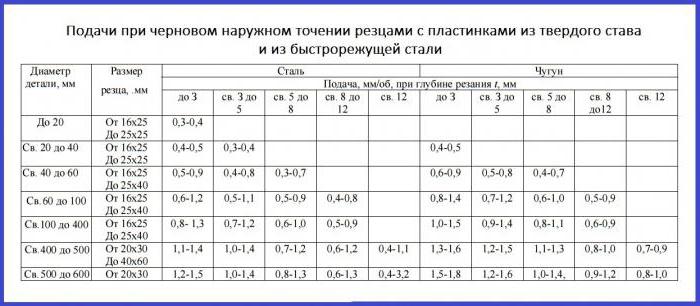

Назначение величины подачи

Расчет режимов резания при токарной обработке невозможно представить без величины перемещения режущего инструмента за один оборот детали – подачи (S). Её выбор зависит от требуемой шероховатости и степени точности обрабатываемой детали, если это чистовая обработка. При черновой допустимо использовать максимальную подачу, исходя из прочности материала и жесткости её установки. Выбрать необходимую подачу можно при помощи таблицы ниже.

После того как S была выбрана, её необходимо уточнить в паспорте станка.

Скорость резания

Очень важными значениями, влияющими на режимы резания при токарной обработке, являются скорость резания (v) и частота вращения шпинделя (n). Для того чтобы вычислить первую величину используют формулу:

V = (π х D х n) / 1000,

где π – число Пи равное 3,12;

D – максимальный диаметр детали;

n – частота вращения шпинделя.

Если последняя величина остается неизменной, то скорость вращения будет тем больше, чем больше диаметр заготовки. Данная формула подходит, если известна скорость вращения шпинделя, в противном случае необходимо использовать формулу:

где t и S – уже рассчитанная глубина резания и подача, а Cv, Kv, T – коэффициенты, зависящие от механических свойств и структуры материала. Их значения можно взять в таблицах режимов резания.

Калькулятор режимов резания

Кто же может помочь выполнить расчет режимов резания при токарной обработке? Онлайн-программы на многих интернет-ресурсах справляются с данной задачей не хуже человека.

Существует возможность использовать утилиты как на стационарном компьютере, так и на телефоне. Они очень удобные и не требуют особых навыков. В поля необходимо ввести требуемые значения: подачу, глубину резания, материал заготовки и режущего инструмента, а также все необходимые размеры. Это позволит получить комплексный и быстрый расчет всех необходимых данных.

Растачивание отверстий на токарных станках

Растачивание на токарных станках производится в следующих случаях:

- когда сверление, рассверливание или зенкерование не обеспечивают необходимой точности размеров отверстия;

- при необходимости обеспечить прямолинейность оси отверстия и точность ее положения;

- при отсутствии сверла или зенкера требуемого диаметра;

- при необходимости обработать отверстие, диаметр которого превышает наибольшие нормальные диаметры сверл и зенкеров;

- при небольшой длине отверстия.

Расточные резцы. Расточный резец для обработки сквозных отверстий изображен на рис. 127, а, а для растачивания глухих (несквозных) — на рис. 127, б. Часть В каждого из этих резцов круглого, а часть С — квадратного сечения. Материал, форма передней поверхности и все углы этих резцов, за исключением заднего, принимаются такими же, как и у проходных резцов, применяемых при наружном обтачивании. Задние углы делаются не меньше 12°, а при малых диаметрах отверстия и больше 12°. Цилиндрическая часть резца должна быть возможно большего диаметра и меньшей длины, так как резец с тонким и длинным стержнем во время работы пружинит. Ввиду этого при черновой обработке отверстий приходится уменьшать глубину резания и подачу, что понижает производительность станка.

Рис 127. Резцы для растачивания сквозных и несквозных отверстий

В результате пружинения чистового резца обработанное им отверстие получается иногда нецилиндрическим (при неравномерной твердости материала детали) и с повышенной шероховатостью поверхности. Рассматриваемые размеры расточного резца зависят также от соответственных размеров отверстия Варианты исполнения расточных резцов, показанные на рис. 127, б и г, у которых положение вершины совпадает с осью цилиндрической части резца, обеспечивают меньшую вибрацию при расточке.

Установка расточных резцов относительно линии центров станка. На рис. 128, б показана установка расточного резца на высоте линии центров. При установке расточного резца ниже центровой линии станка (рис. 128, в) передний угол у получается большим, чем при других положениях резца (рис. 128, а, б). При большом переднем угле отделение стружки происходит легче, чем при малом, что важно при обдирочных работах. Из сказанного следует:

При черновом растачивании отверстия резец необходимо устанавливать несколько ниже линии центров станка.

Рис. 128. Изменение углов расточного резца в зависимости от его положения относительно линии центров станка

Однако устанавливать резец значительно ниже центровой линии нельзя, так как при этом оказывается необходимым увеличение заднего угла а резца. Это вызывает уменьшение угла заострения резца и, следовательно, понижение его прочности, а также способности отводить теплоту.

Если расточный резец при чистовом растачивании установить выше линии центров (рис. 128, а), то вершина его под давлением снимаемой стружки будет опускаться вниз (по линии А А). Диаметр растачиваемого отверстия при этом получится меньше должного, что можно исправить следующим проходом резца. Если же этот резец установить ниже линии центров (рис. 128, в), то при опускании резца вершина его будет перемещаться по линии ВВ, расположенной в материале обрабатываемой детали. Вследствие этого диаметр растачиваемого отверстия увеличивается, что в данном случае недопустимо. Из сказанного можно сделать следующий вывод:

При чистовом растачивании отверстий резец необходимо устанавливать несколько выше линии центров станка.

Припуски на черновое растачивание определяются характером заготовки и во многих случаях снимаются несколькими проходами резца. Подачи при черновом растачивании выбираются в зависимости не только от глубины резания, но и от вылета резца и диаметра его стержня.

Точность размеров и шероховатость поверхностей, получаемые при чистовом растачивании отверстий. Точность, достигаемая при чистовом растачивании резцом на токарных станках, в основном соответствует 4-му классу, хотя при более тщательной работе можно достичь и 3-го класса точности. Точность, соответствующая классу 2а, в большинстве случаев является предельной. При работе на токарных станках точность выше 3-го класса стремятся получить каким-либо другим способом, например развертыванием. Шероховатость V 5—V 6 в этом случае достигается без труда, V 7 — лишь при особо благоприятных условиях.

Обработка внутренних поверхностей

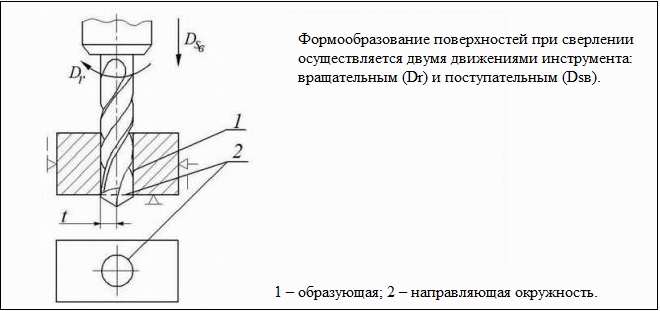

Сверление.Сверлением получают отверстия в сплошном материале диаметром от 0,3 до 20 мм. Неглубокие отверстия сверлят обыкновенными спиральными сверлами на первом этапе, получая точность 12 — 11 квалитет и 4-5 класс шероховатости.

Различают два метода сверления:

1) вращением сверла на сверлильных, расточных станках и обрабатывающих центрах;

2) вращением детали на станках токарной группы.

Второй метод специально используют для глубокого сверления (L/D>10). Для уменьшения бокового отжима сверла в момент врезания (когда L/D>3 ) предусматривают в предшествующем переходе засверливание отверстия коротким жестким сверлом либо сверлом центровочным. Из операции для токарных станков сверление всегда стремятся исключить, так как передвижение задней бабки станка и ручная подача утомительны и отнимают много времени.

Зенкерование.Зенкеры применяют для обработки отверстий диаметром примерно до 100 мм. Зенкеры имеют 3-4 и более режущих зуба и спиральные канавки, меньшей глубины, чем у сверла. Благодаря этому они обладают большей жесткостью, чем сверла, менее склонны к уводу и имеют большую, чем у резцов, производительность.

На первом этапе зенкерование применяют для обработки отверстий, полученных при отливке или штамповке заготовки, с точностью 12 квалитета и 4-5 класса шероховатости. Особенно часто зенкерование применяют на втором этапе после сверления с целью повысить точность отверстия и точность положения его оси. Улучшение первой характеристики точности обусловлено лучшей по сравнению со сверлом геометрией зенкера, а улучшение второй — большей жесткостью. При этом обеспечивается 11 квалитет точности отверстия по диаметру и шероховатость до 6 класса. Зенкерованием обрабатывают цилиндры, торцы, конусы (фаски) (рис. 7). Глубина резания при зенкеровании после сверления составляет от 0,4 до 0,8 мм.

Рис. 7. Способы зенкерования.

Развертывание.Развертыванием обрабатывают отверстия в том же диапазоне диаметров, что и зенкерованием. Развертки рассчитаны на снятия малого припуска (глубина резания 0,02-0,1 мм). Они отличаются от зенкеров большим числом зубьев и прямым направлением зубьев, меньшими углами в плане. Снятие разверткой большого припуска дает результаты по точности и производительности даже хуже, чем зенкерование. Предшествующей обработкой перед развертыванием обычно бывает зенкерование или растачивание, проводимое на втором этапе. Развертывание, проводимое на третьем этапе, обеспечивает точность 8-9 квалитета и шероховатость 7-8 класса. Для достижения более высокой точности необходимо осуществлять развертывание на четвертом этапе (после развертывания на третьем). Это позволит получить точность 6 квалитета и шероховатость 9-10 класса.

По методу выполнения различают развертывание:

— машинное (на станке);

— машинно-ручное (деталь или развертка удерживаются руками);

— ручное (слесарная операция).

Как процесс более тонкий, чем зенкерование, развертывание требует строгого совпадения оси развертки с осью обрабатываемого отверстия. Несовпадение приводит к разбиению отверстия. Поэтому при машинном развертывании развертку связывают со станком не жестко, а с помощью плавающей державки, позволяющей развертке самоустанавливаться по отверстию (при этом L>D). Таким образом, развертывание позволяет улучшить только первую характеристику точности обработки, а положение оси отверстия остается практически прежним. Развертывают открытые и полуоткрытые цилиндры и конусы (развертка коническая).

Характерным дефектом развертывания являются риски на обрабатываемой поверхности, возникающие вследствие случайного налипания обрабатываемого материала на зуб развертки.

При обработке на револьверных станках находят применение комбинированные инструменты (сверла, зенкеры, развертки), позволяющие совмещать переходы.

Диаметр сверла, зенкера, развертки, как всякого «мерного» инструмента, должен отвечать заданному диаметру отверстия.

Растачивание.Существуют два основных способа растачивания:

1) растачивание, при котором вращается деталь (станки токарной группы);

2) растачивание, при котором вращается инструмент (расточные станки, обрабатывающие центры, фрезерные станки с ПУ).

Растачивание резцом на станках токарной группы. Технологические возможности растачивания аналогичны точению. Растачивание резцом расточным на токарных станках (рис. 8) является во всех отношениях наиболее

универсальным методом обработки внутренних поверхностей. На токарных станках можно обрабатывать отверстия самых различных размеров с различной точностью (на 1, 2, 3 этапах) в разнообразных по форме и размерам деталях. Растачивание конусов осуществляется поворотом суппорта в отдельной операции, а на станках с ПУ как отдельный переход операции.

При обработке широких торцевых канавок сначала осуществляется расточка резцом канавочным отогнутым, а далее — резцом расточным упорным.

Растачивание вращающимся инструментом. Этот способ растачивания применяют, как правило, для обработки отверстий в крупных деталях, которые трудно или невозможно разместить и вращать на станках токарного типа. Подачу при растачивании может получать деталь (стол станка) или инструмент (шпиндель станка). При этом используется режущий и вспомогательный инструмент разного вида.

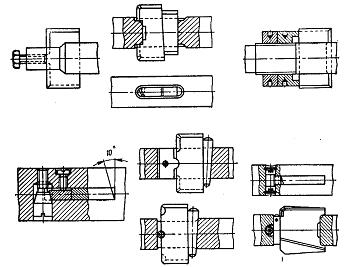

Резцы, закрепленные в державках (рис.9).

Борштанги — длинные державки с передним направлением. Способы крепления в борштанге: расточных резцов (рис.10); расточных пластин (рис.11). Расточные пластины это мерный инструмент, выставляемый на заданный диаметр растачиваемого отверстия.

Расточные блоки (рис. 12), в отличие от расточных пластин, это корпус со вставными резцами, положение которых можно регулировать.

Применение резцов оправдано при обработке большого диаметра и грубом растачивании на первом этапе. Пластины и блоки целесообразно применять при чистовом растачивании на втором и третьем этапах.

Типичными расточными операциями являются:

1) растачивание цилиндрических и торцевых поверхностей одиночного отверстия;

2) растачивание соосных отверстий;

3) растачивание отверстий с параллельными осями.

Рис. 10. Способы крепления расточных резцов в борштангах

Рис. 11. Способы крепления расточных пластин в борштангах

Рис. 12. Расточной блок: а – черновой; б – чистовой

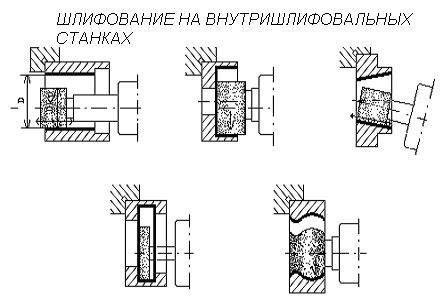

Шлифование.К шлифованию внутренних поверхностей на внутришлифовальных станках прибегают реже, чем к шлифованию наружных, так как для получения точного отверстия удается во многих случаях использовать другие методы обработки.

Внутришлифовальные станки менее производительные, чем круглошлифовальные станки для внешнего шлифования, и обладают меньшими технологическими возможностями. Деталь крепится в патроне (рис. 13) Шлифовальный круг (D круг = 0.8D) быстро изнашивается и требует частой

правки и замены. Шпиндель станка имеет значительный вылет и малую жесткость. Вместе с тем, для деталей с твердостью HRC > 40, не допускающей обработку лезвийным инструментом, шлифование является единственным методом, позволяющим повысить не только точность самого отверстия, но и точность координат его оси (улучшить первую и вторую характеристики точности обработки). В производстве небольших масштабов шлифование отверстии заменяет обработку мерным инструментом, и вероятность брака в этом случае уменьшается. Открытые цилиндры и конусы большой протяженности шлифуют методом продольной подачи, а короткие — методом врезания, как фасонные вращения.

Планитарные внутришлифовальные станки — горизонтальные и вертикальные применяются для шлифования отверстий в крупных и тяжелых деталях, вращение которых затруднено (рис. 14).

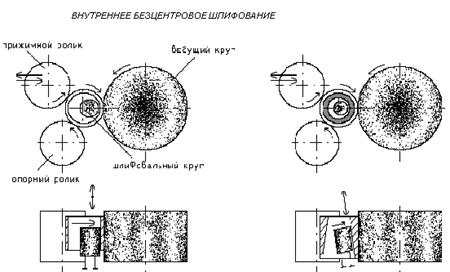

Рис. 14. Схема шлифования на планитарно-шлифовальном станке

Бесцентровые внутришлифовальные станки используются для обработки внутренних цилиндрических и конических поверхностей после шлифования внешних поверхностей детали (рис. 15). При этом обеспечивается высокая концентричность внешних и внутренних поверхностей. При обработке в массовом производстве деталей типа колец обеспечивается наилучшая равностенность колец.

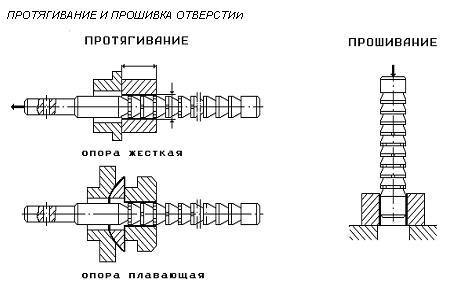

Протягивание, прошивание. Для возможности протягивания (прошивания) (рис. 16) нужна достаточно большая жесткость детали в направлении оси отверстия. В процессе резания протяжка (прошивка) смоустанавливается по отверстию, поэтому протягивание (прошивание) позволяет влиять только на первую характеристику точности обработки (точность самого отверстия) и не влияет на вторую. Инструмент может самоустанавливаться, когда L>D.

Протягивание (прошивание) отличаются высокой производительностью при больших припусках на обработку и высокой точностью получаемого отверстия (7 квалитет и 9 класс шероховатости). Протягивание (прошивание) применяется на 2, 3, 4 этапах при обработке цилиндров, призматических отверстии и других профилей (рис. 17).

Рис. 17. Поверхности, полученные протягиванием (прошиванием).

Подготовка отверстий под протягивание производится сверлением или растачиванием. Если торцевая поверхность детали обработана и перпендикулярна оси отверстия, то деталь устанавливают на жесткой опоре. В случае неперпендикулярности отверстия и опорного торца детали используют плавающую (сферическою) опору. Когда у детали обработан только один торец, ее устанавливают на плавающей опоре необработанным торцом, чтобы зубья протяжки начинали резание с обработанного торца. Если длина отверстия у детали меньше 2-3 шагов между зубьями протяжки, то целесообразно протягивать отверстия одновременно у нескольких деталей. Протягивание осуществляют на горизонтальных и вертикальных протяжных станках, а прошивание — на прессах.

Дата добавления: 2016-01-20 ; просмотров: 9015 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Сверление на токарных станках

Токарный станок – это универсальная машина для разнообразных видов работ с вращающимися заготовками. Поэтому с его помощью можно также выполнять различную обработку отверстий: сверление, рассверливание, развёртывание зенкерование, зенкование и др. Для упрощения работ на токарных станках, применяют специальное оборудование – ЧПУ (числовое программное управление). Установка ЧПУ-оборудования возможна на различные типы токарных станков. Для этой цели подходят и токарно-винторезные, и карусельные, и револьверные и другие виды. Также с помощью ЧПУ-оборудования можно производить сверление отверстий.

Зенкерование – это увеличение диаметра отверстия с помощью зенкера, а зенкование – это обработка её кромки с помощью зенковки.

Виды сверления на токарных станках

Условно, существует три вида процесса сверления отверстий на токарном станке по степени вмешательства человека:

- Ручное. Этот способ предусматривает подачу режущего инструмента в зону резания с помощью маховика задней бабки, приводимого в движение мускульной силой человека.

- Механическое. При этом способе обработки отверстий подача сверла осуществляется с помощью механической подачи, поступающей от каретки суппорта к задней бабке через специальное устройство. Не все токарные станки имеют такие устройства и, соответственно, возможность осуществлять механическое сверление.

- С помощью ЧПУ. Полная автоматизация обработки изделий возможна на станках с ЧПУ. На токарном станке с ЧПУ можно совершать обработку отверстий различными способами и инструментами без вмешательства человека.

Процесс сверления и рассверливания отверстий на токарных станках

Для образования новых отверстий в заготовке или изменения размеров старых, на токарном станке необходимо выполнить следующие виды операций:

- Выставить заднюю бабку, чтобы ось пиноли совпадала с осью шпинделя.

- Закрепить заготовку в патроне передней бабки таким образом, чтобы она выступала за уровень кулачков как можно меньше.

- Установить в пиноле задней бабки режущий инструмент. Если предстоит его частая смена, то лучше пользоваться быстросменным патроном и набором специальных втулок. Это поможет значительно сократить время на смену инструмента. При использовании быстросменного патрона, все свёрла, зенкеры, развёртки и т.д. должны иметь хвостовики с одинаковым номером конуса Морзе. Пиноль в начале сверления должна быть выдвинута из задней бабки на как можно меньшее расстояние.

- Первая рабочая операция – это подготовка торца заготовки. Он должен быть ровным. Это осуществляется подрезанием торца резцом.

- Сделать небольшое углубление в торце детали. Эта операция поможет выполнить сверление точно в точке вращения заготовки. Выполняется данное углубление упорным резцом или коротким сверлом.

- Произвести сверление с помощью маховика задней бабки. Инструмент подавать плавно. Периодически выдвигать его из зоны резания, чтобы освободить от стружки. Охлаждение зоны резания осуществлять специальной эмульсией.

- При сквозной обработке нужно уменьшить скорость подачи на выходе из заготовки, чтобы не повредить его, когда резко возрастёт нагрузка на режущие кромки.

- Чтобы увеличить диаметр отверстий, нужно: установить сверло большего диаметра и совершить рассверливание; применить зенкер – провести зенкерование; воспользоваться расточным резцом — сделать растачивание.

- Для уменьшения шероховатости – применяют развёртку (процесс — развёртывание).

- Для работы с кромками – используют зенковку (процесс – зенкование).

Операция растачивания и восстановления отверстий

Растачивание отверстий: виды, инструмент и оборудование. Методы расточки сквозных и глухих отверстий. Технология и установки для восстановления отверстий с помощью наплавки и расточки.

Растачивание отверстий — это обработка лезвийным режущим инструментом внутренних цилиндрических или конических поверхностей для придания им необходимых размера, класса чистоты, прямолинейности или заданного положения относительно оси вращения. Расточке подвергают исходные отверстия в кованых и литых деталях, а также полученные в результате сверления. Кроме того, этот метод обработки используют для восстановления цилиндрической формы рабочих поверхностей, утраченной в результате износа, деформаций или повреждений. В этом случае поверхность перед обработкой при необходимости подвергается наплавке.

Расточка имеет меньшую производительность, чем сверление, но позволяет обрабатывать цилиндрические поверхности большого диаметра (более тысячи миллиметров) с точностью в несколько десятков микрон. Для растачивания используют как универсальные, так специализированные станки токарной и фрезерной групп. В первом случае вращается заготовка, а инструмент (резец) движется линейно в соответствии с продольной и поперечной подачами. Во втором расточная головка вращается в шпинделе, а подача может назначаться как инструменту, так и детали, закрепленной на рабочем столе.

Растачивание сквозных отверстий

В зависимости от размеров отверстия (глубины и диаметра) при сквозной расточке применяют проходные резцы, оправки или борштанги, на которых устанавливают расточные головки или блоки резцов. Проходные резцы для расточки сквозных отверстий имеют ряд отличий от токарного инструмента для наружного точения: задний угол у них затачивается так, чтобы режущая часть соответствовала габариту обработки, а передняя часть державки сужена и имеет вытянутую форму. На токарных станках резец крепится или в оправке с коническим хвостовиком на заднюю бабку, или на резцедержатель суппорта в продольном направлении. На расточных станках используются резцы, которые устанавливаются в специальные оправки.

При сквозной расточке также применяют многолезвийные оправки различной конструкции, имеющие вид толстого удлиненного цилиндра, на котором располагается несколько режущих пластин. Такой инструмент намного дороже резцов, но позволяет обрабатывать гораздо большие глубины и с лучшей точностью.

Борштанги (расточные штанги) применяют для расточки с большой глубиной, повышенной точностью или нескольких соосных отверстий. Этот вид инструмента выполнен в виде длинных цилиндрических стержней повышенной точности диаметром от 30 до 200 мм и длиной от метра до трех. По всей длине борштанги на определенном расстоянии располагаются сквозные выемки (окна) для крепления режущего или измерительного инструмента. Один конец борштанги крепится в коническую оправку и устанавливается в шпиндель, а другой поддерживается люнетом или специальной опорой. Перед началом расточки оси отверстия и борштанги должны выставляться на соответствие с заданной точностью.

Растачивание глухих отверстий

- сверление (или рассверливание отверстия) до максимально возможного диаметра;

- черновая расточка, после которой остается припуск в несколько миллиметров;

- обработка дна отверстия специальной торцевой подрезкой до необходимой чистоты;

- чистовая расточка до заданного размера.

При глухой расточке особое внимание уделяется обработке вблизи дна отверстия. Поэтому за 5 мм до достижения полной глубины подача должна снижаться, а последний участок желательно проходить в ручном режиме. Проходные резцы применяют только при небольших глубинах расточки (100÷150 мм). Во всех остальных случаях используются расточные головки различных типов.

Технология восстановления отверстий расточкой

Мобильные установки применяют для расточки цилиндрических поверхностей непосредственно на месте эксплуатации техники. Этим способом растачивают отверстия в проушинах ковшей горной техники, поверхности вращения шахтных машин, фланцы и запорную арматуру действующих трубопроводов, посадочные места энергетического оборудования и многое другое.

Типичная мобильная установка состоит из электропривода со шпинделем и патроном, борштанги с режущим инструментом, задней и промежуточных опор. Все ее компоненты крепятся непосредственно на изделие, а жесткость, точность и соосность обеспечиваются борштангой.

Восстановление отверстий наплавкой

Приходилось ли кому-нибудь на практике участвовать в расточке отверстий на мобильных расточных станках? Если да, то расскажите, пожалуйста, в комментариях, как крепятся и выставляются такие устройства, а также как регулируются у них точность и соосность.

Как выполняются токарные работы по металлу: советы экспертов

– один из распространенных методов обработки металла, посредством которого обычная стальная заготовка становится подходящей деталью для механизма.

Для токарных работ используются токарные станки, инструменты и приспособления в виде резцов, которые являются многофункциональными и способны создавать детали любых геометрических форм: цилиндрических, конических, сферических из всех металлов: титана, бронзы, нержавеющей стали, чугуна, меди и др.

Принципы токарной обработки

Технология токарных работ по металлу предполагает использование специальных станков и режущего инструмента (резцы, сверла, развертки и др.), посредством которого с детали снимается слой металла требуемой величины. Токарная обработка выполняется за счет сочетания двух движений: главного (вращение заготовки, закрепленной в патроне или планшайбе) и движения подачи, совершаемого инструментом при обработке деталей до заданных параметров их размера, формы и качества поверхности.

За счет того, что существует множество приемов совмещения этих движений, на токарном оборудовании работают с деталями различной конфигурации, а также осуществляют целый перечень других технологических операций, к которым относятся:

- нарезание резьбы различного типа;

- сверление отверстий, их растачивание, развертывание, зенкерование;

- отрезание части заготовки;

- вытачивание на поверхности изделия канавок различной конфигурации.

Основные виды токарных работ по металлу

Благодаря такой широкой функциональности токарного оборудования на нем можно сделать очень многое. Например, с его помощью выполняют обработку таких изделий, как:

- гайки;

- валы различных конфигураций;

- втулки;

- шкивы;

- кольца;

- муфты;

- зубчатые колеса.

Естественно, что токарная обработка предполагает получение готового изделия, которое соответствует определенным стандартам качества. Под качеством в данном случае подразумевается соблюдение требований к геометрическим размерам и форме деталей, а также степени шероховатости поверхностей и точности их взаимного расположения.

Для обеспечения контроля над качеством обработки на токарных станках применяют измерительные инструменты: на предприятиях, выпускающих свою продукцию крупными сериями, – предельные калибры; для условий единичного и мелкосерийного производства – штангенциркули, микрометры, нутрометры и другие измерительные устройства.

Измерительные инструменты, часто используемые в токарном деле

Первое, что рассматривают при обучении токарному делу, – это технология обработки металлов и принцип, по которому она осуществляется. Заключается этот принцип в том, что инструмент, врезаясь своей режущей кромкой в поверхность изделия, зажимает его. Чтобы снять слой металла, соответствующий величине такого врезания, инструменту надо преодолеть силы сцепления в металле обрабатываемой детали. В результате такого взаимодействия снимаемый слой металла формируется в стружку. Выделяют следующие разновидности металлической стружки.

Такая стружка формируется тогда, когда на высоких скоростях обрабатываются заготовки, выполненные из мягкой стали, меди, олова, свинца и их сплавов, полимерных материалов.

Образование такой стружки происходит, когда на небольшой скорости обрабатываются заготовки из маловязких и твердых материалов.

Стружка такого вида получается при обработке заготовок из материала, отличающегося невысокой пластичностью.

Формирование такой стружки свойственно для среднескоростной обработки заготовок из стали средней твердости, деталей из алюминиевых сплавов.

Обработка отверстий: виды операций и используемый инструмент

Обработка отверстий – это целый ряд технологических операций, целью которых является доведение геометрических параметров, а также степени шероховатости внутренней поверхности предварительно выполненных отверстий до требуемых значений. Отверстия, которые обрабатываются при помощи таких технологических операций, могут быть предварительно получены в сплошном материале не только при помощи сверления, но также методом литья, продавливания и другими способами.

Обработка высверленного отверстия цилиндрическим зенкером

Конкретный способ и инструмент для обработки отверстий выбираются в соответствии с характеристиками необходимого результата. Различают три способа обработки отверстий – сверление, развертывание и зенкерование. В свою очередь эти методы подразделяются на дополнительные технологические операции, к которым относятся рассверливание, цекование и зенкование.

Чтобы понять особенности каждого из вышеперечисленных способов, стоит рассмотреть их подробнее.

Сверление

Чтобы обрабатывать отверстия, их необходимо предварительно получить, для чего можно использовать различные технологии. Наиболее распространенной из таких технологий является сверление, выполняемое с использованием режущего инструмента, который называется сверлом.

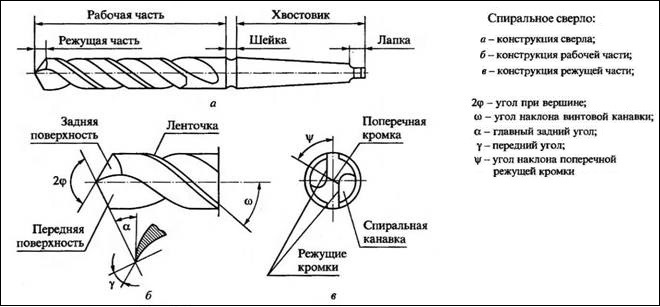

Основные части спирального сверла

При помощи сверл, устанавливаемых в специальных приспособлениях или оборудовании, в сплошном материале можно получать как сквозные, так и глухие отверстия. В зависимости от используемых приспособлений и оборудования сверление может быть:

- ручным, выполняемым посредством механических сверлильных устройств или электро- и пневмодрелей;

- станочным, осуществляемым на специализированном сверлильном оборудовании.

Физика сверления отверстий

Использование ручных сверлильных устройств является целесообразным в тех случаях, когда отверстия, диаметр которых не превышает 12 мм, необходимо получить в заготовках из материалов небольшой и средней твердости. К таким материалам, в частности, относятся:

- конструкционные стали;

- цветные металлы и сплавы;

- сплавы из полимерных материалов.

Если в обрабатываемой детали необходимо выполнить отверстие большего диаметра, а также добиться высокой производительности данного процесса, лучше всего использовать специальные сверлильные станки, которые могут быть настольными и стационарными. Последние в свою очередь подразделяются на вертикально- и радиально-сверлильные.

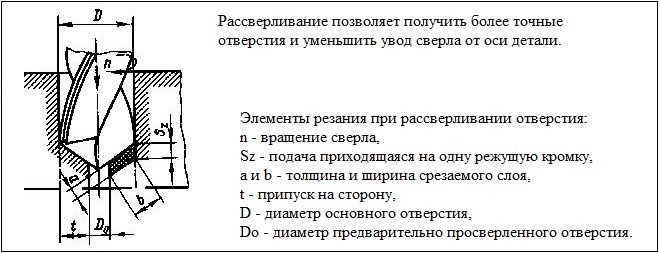

Рассверливание – тип сверлильной операции – выполняется для того, чтобы увеличить диаметр отверстия, сделанного в обрабатываемой детали ранее. Рассверливание также выполняется при помощи сверл, диаметр которых соответствует требуемым характеристикам готового отверстия.

Физика рассверливания отверстий

Такой способ обработки отверстий нежелательно применять для тех из них, которые были созданы методом литья или посредством пластической деформации материала. Связано это с тем, что участки их внутренней поверхности характеризуются различной твердостью, что является причиной неравномерного распределения нагрузок на ось сверла и, соответственно, приводит к его смещению. Формирование слоя окалины на внутренней поверхности отверстия, созданного с помощью литья, а также концентрация внутренних напряжений в структуре детали, изготовленной методом ковки или штамповки, может стать причиной того, что при рассверливании таких заготовок сверло не только сместится с требуемой траектории, но и сломается.

При выполнении сверления и рассверливания можно получить поверхности, шероховатость которых будет доходить до показателя Rz 80, при этом точность параметров формируемого отверстия будет соответствовать десятому квалитету.

Зенкерование

При помощи зенкерования, выполняемого с использованием специального режущего инструмента, решаются следующие задачи, связанные с обработкой отверстий, полученных методом литья, штамповки, ковки или посредством других технологических операций:

- приведение формы и геометрических параметров имеющегося отверстия в соответствие с требуемыми значениями;

- повышение точности параметров предварительно просверленного отверстия вплоть до восьмого квалитета;

- обработка цилиндрических отверстий для уменьшения степени шероховатости их внутренней поверхности, которая при использовании такой технологической операции может доходить до значения Ra 1,25.

При зенкеровании прикладывается меньшая сила реза, чем при сверлении, и отверстие получается более точное по форме и размерам

Если такой обработке необходимо подвергнуть отверстие небольшого диаметра, то ее можно выполнить на настольных сверлильных станках. Зенкерование отверстий большого диаметра, а также обработка глубоких отверстий выполняются на стационарном оборудовании, устанавливаемом на специальном фундаменте.

Ручное сверлильное оборудование для зенкерования не используется, так как его технические характеристики не позволяют обеспечить требуемую точность и шероховатость поверхности обрабатываемого отверстия. Разновидностями зенкерования являются такие технологические операции, как цекование и зенкование, при выполнении которых используются различные инструменты для обработки отверстий.

Зенкеры конусные по металлу

Специалисты дают следующие рекомендации для тех, кто планирует выполнить зенкерование.

- Зенкерование следует проводить в процессе той же установки детали на станке, при которой осуществлялось сверление отверстия, при этом из параметров обработки меняется только тип используемого инструмента.

- В тех случаях, когда зенкерованию подвергается необработанное отверстие в деталях корпусного типа, необходимо контролировать надежность их фиксации на рабочем столе станка.

- Выбирая величину припуска на зенкерование, надо ориентироваться на специальные таблицы.

- Режимы, на которых выполняется зенкерование, должны быть такими же, как и при осуществлении сверления.

- При зенкеровании должны соблюдаться те же правила охраны труда и техники безопасности, как и при сверлении на слесарно-сверлильном оборудовании.

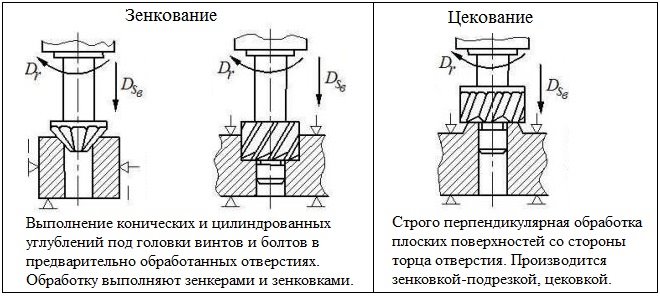

Зенкование и цекование

При выполнении зенкования используется специальный инструмент – зенковка. При этом обработке подвергается только верхняя часть отверстия. Применяют такую технологическую операцию в тех случаях, когда в данной части отверстия необходимо сформировать углубление для головок крепежных элементов или просто снять с нее фаску.

Чем различаются зенкование и цекование

При выполнении зенкования также придерживаются определенных правил.

- Выполняют такую операцию только после того, как отверстие в детали будет полностью просверлено.

- Сверление и зенкование выполняются за одну установку детали на станке.

- Для зенкования устанавливают небольшие обороты шпинделя (не больше 100 оборотов в минуту) и применяют ручную подачу инструмента.

- В тех случаях, когда зенкование осуществляется цилиндрическим инструментом, диаметр цапфы которого больше диаметра обрабатываемого отверстия, работу выполняют в следующей последовательности: сначала сверлится отверстие, диаметр которого равен диаметру цапфы, выполняется зенкование, затем основное отверстие рассверливается на заданный размер.

Целью такого вида обработки, как цекование, является зачистка поверхностей детали, которые будут соприкасаться с гайками, головками болтов, шайбами и стопорными кольцами. Выполняется данная операция также на станках и при помощи цековки, для установки которой на оборудование применяются оправки.

Развертывание

Процедуре развертывания подвергаются отверстия, которые предварительно были получены в детали при помощи сверления. Обработанный с использованием такой технологической операции элемент может иметь точность, степень которой доходит до шестого квалитета, а также невысокую шероховатость – до Ra 0,63. Развертки делятся на черновые и чистовые, также они могут быть ручными или машинными.

Цилиндрические ручные развертки 24Н8 0150

Рекомендации, которых следует придерживаться при выполнении данного вида обработки, заключаются в следующем.

- Припуски в диаметре обрабатываемого отверстия выбираются по специальным таблицам.

- При использовании ручного инструмента, который вращают только по часовой стрелке, сначала выполняют черновое, а потом чистовое развертывание.

- Обработку стальных деталей выполняют с обязательным использованием СОЖ, чугунных – всухую.

- Машинное развертывание проводят сразу после сверления на станке – с одной установки детали.

- Для контроля качества результата используют специальные калибры.