Сварной метод соединения конструкций против болтового

Что лучше при соединении металлоконструкций болтовое или сварное соединение

Современные металлоконструкции, это, как правило, сборные изделия. Точнее до девяноста пяти процентов металлоконструкций, являются сборными.

Они делаются сборными по нескольким причинам:

— сборную металлоконструкцию легче изготовить, чем цельнометаллическую;

— на сборную конструкцию уходит меньше материала, чем на цельнометаллическую;

— сборную конструкцию легче перевезти к необходимому месту;

— если в сборной конструкции что то ломается, то чаще всего необходимо заменить один элемент для восстановления, а не менять все.

Для соединения элементов металлоконструкций наиболее распространены два способа:

— соединение с помощью сварки;

— соединение с помощью ботов.

Кроме этих соединений может быть использована пайка, или клепка, но они значительно реже применяются.

По стоимости соединение с помощью ботов. И соединение при помощи сварки примерно равны, подробнее можно посмотреть прайс лист монтажа металлоконструкций.

Какие преимущества у ботового соединения

— Болтовое соединение позволяет многократно собирать и разбирать узел.

— Болтовое соединение может соединять детали не только из металла, но и другого материла, что сварка сделать просто не может.

— Для выполнения болтового соединения не требуется особой квалификации и подготовки.

— Для выполнения болтового соединения не требуется специального оборудования, а только наличие ключей и метизов.

Недостатки ботового соединения

— Для создания болтового соединения требуется точное сопряжение металлических деталей конструкции, геометрия изделий должна точно подходить. Особенно сложно выполнить точные сопряжения, когда болтами стягиваются не две детали, а больше.

— При помощи болтового соединения можно соединять детали только определенной формы.

Преимущества сварочного соединения

— Сварочное соединение обладает хорошей герметичностью.

— Сварочное соединение относительно не высоко по своей стоимости.

— Сварочное соединение позволяет соединять детали в точках ограниченного свободного пространства. При помощи сварочного соединения можно скреплять детали разных форм.

Недостатки сварочного соединения

— При сварке металл нагревается и после остывания в нем накапливаются остаточные напряжения. Остаточные напряжения могут отрицательно влиять на прочность конструкции.

— Металл в месте сварки становится наиболее уязвим для воздействия коррозии. Особенно негативно нагрев действует на оцинкованные детали. После выгорания цинка, они становятся не защищенными от коррозии.

— Для выполнения сварочного соединения требуется квалифицированный специалист с опытом работы.

— Для сварочных работ необходим сварочный аппарат, сварочная маска, наличие источника электричества.

Если сравнить по прочности оба соединения, то можно сказать, что они условно равны. Хотя это все зависит от качества сварочного шва, и от толщины и количества болтов.

Из выше описанного можно сделать следующий вывод:

Сварочное соединение удобнее и целесообразнее использовать, когда конструкция состоит из разного вида форм и прокатов.

Болтовое соединение стоит использовать при возможности геометрических форм деталей для сопряжения, а также в условиях, где использование сварки является затруднительным.

Какое соединение надежнее на болтах или сварке

Современную жизнь уже не возможно представить без металлоконструкций. Они используются повсеместно. Но по статистике в большинстве случаев металлоконструкции сборные. Они состоят из отдельных элементов которые необходимо соединять.

В сборности есть ряд преимуществ:

— детали можно менять при износе или повреждении;

— конструкция из сборных элементов получается гораздо легче, чем цельно металлическая, а значит происходит существенная экономия металла;

— доставка отдельных частей металлоконструкции гораздо проще чем изделия целиком. Конечно же это касается в первую очередь габаритных конструкций, а в связи с тем что транспортные расходы сейчас не дешевы, то логистическая оптимизация в целом очень выгодна.

Способы соединений деталей металлоконструкций могут быть разными. Во внимание в первую очередь принимается функциональная задача и условия эксплуатации конструкции. Соединения могут быть и на заклепках, и паянные и др. Но самые распространенные это сварные и сборные болтовые соединения.

Соединение сваркой преимущества и недостатки

Одно из основных преимуществ сварки это то, что сварочный шов может быть выполнен герметично. Благодаря этому между соединяемых деталей не будет попадать вода, и возникать коррозия. Другое важное преимущество это возможность скрепления деталей в любых пространственных положениях. При помощи сварки можно соединять детали в таких местах, которых соединение при помощи болтов будет невыполнимо. Еще важный плюс для соединения сваркой это его небольшая стоимость.

К недостаткам сварки можно отнести перегрев детали в месте шва, а в следствии повышение подверженности коррозии. Также при перегреве металла возможна его деформация. Еще одна трудность это необходимость наличия сварочного аппарата, электричества и квалифицированного сварщика.

Соединение болтами преимущества и недостатки

Основное преимущество болтового соединения, это возможность его разборки. В конструкциях, которых требуется периодическая замена деталей это очень большой плюс. Другое преимущество такого соединения это его прочность, она не уступает сварочному соединению.

Из недостатков болтового соединения можно выделить необходимость совпадения деталей по геометрии. Поверхности при соединении должны полностью совпадать. Другой недостаток это сложность совмещения отверстий для болтов. Они должны полностью совпадать, иначе болты просто не влезут в отверстие. В связи с этим соединять болтами достаточно трудоемкое занятие.

В итоге можно сделать вывод, что болтовое и сварочное соединения обеспечивают примерно одинаковую прочность. А выбор вида соединения нужно делать исходя из особенностей конструкции, условий эксплуатации, технологической нагрузки на конструкцию.

Сварочный шов или болтовое соединение?

В настоящее время сборка почти всех конструкций из металла осуществляется по частям. Обусловлено производство сборных конструкций быстрой их заменой при выходе из строя, удобной транспортировкой и экономией металла.

Общее представление о сварке и швах

Соединение металлов с помощью сварки является неразъёмным. К наиболее известным и широко применяемым видам относятся сварка с применением газа и электричества. Происходит соединение изделий благодаря энергии, выделяющейся при нагреве вместе их соприкосновения. Молекулы расплавленных частей металла приходят во взаимодействие. Поэтому полученные швы обладают теми же прочностными характеристиками, что и соединённые конструкции. По способу своего соединения они подразделяются:

Соединение металлов с помощью сварки является неразъёмным. К наиболее известным и широко применяемым видам относятся сварка с применением газа и электричества. Происходит соединение изделий благодаря энергии, выделяющейся при нагреве вместе их соприкосновения. Молекулы расплавленных частей металла приходят во взаимодействие. Поэтому полученные швы обладают теми же прочностными характеристиками, что и соединённые конструкции. По способу своего соединения они подразделяются:

- швы при стыковом соединении, это соединение двух конструкций своими торцами. Относится к наиболее востребованному способу, из-за быстрого проведения сварных работ и экономии металла. Расположение шва может быть с одной стороны или с двух;

- швы при тавровом соединении — листы расположены буквой «Т». От толщины металла зависит количество швов — один или два;

- швы при соединении внахлёст. Рекомендуется делать сварку с двух сторон, для предотвращения проникновения внутрь влаги;

- швы при угловом соединении. Это соединение листов металла, образующих между собой прямой угол. Нужен двухсторонний шов.

Плюсы и минусы соединения сваркой

- шов является герметичным соединением, которое не позволяет попасть влаге между соединёнными конструкциями;

- возможность с помощью сварки соединять детали различной конфигурации в любых, даже труднодоступных местах;

- сварные соединения – относительно не затратный процесс.

Их минусом является:

- от сильного местного нагрева металл может покоробиться;

- необходимость иметь специальное оборудование для проведения работ;

- обеспечить работу могут только специалисты с высокими профессиональными навыками.

Общее понятие о соединении болтами

Соединение с помощью болтов является разъёмным. Применяется несколько видов болтов:

- с грубой или нормальной точностью, их устанавливают в отверстия с большим диаметром, чем у них. При незначительном отклонении отверстий от центра они устанавливаются без особого труда, в чём является их преимущество, работая на растяжение. При сдвиге конструкций по вертикали соединение деформируется;

- с повышенной точностью они устанавливаются в отверстия равные диаметру болтов, без всевозможных допусков. Плотно сидящий болт хорошо реагирует на сдвиг конструкций. Применяются такие болты редко из-за сложности монтажа;

- с высокой прочностью. Для их изготовления используется сталь повышенной прочности. Они также устанавливаются в большие по диаметру отверстия. Гайка болта затягивается тарированным ключом, с помощью которого регулируется сила затяжки. Происходит плотное соединение двух частей, позволяющее противостоять силам сдвига, с помощью возникающих сил трения;

- анкерными болтами крепятся стойки и опоры к фундаменту.

Плюсы и минусы соединений болтами

К плюсам такого соединения относят: прежде всего, их разъёмное соединение. Оно важно там, где конструкцию нужно часто разбирать и делать её замену, но соединение должно быть надёжным.

Минусом такого соединения является его ограниченность в установке. Поверхность элементов соединения должна точно совпадать.

Если правильно выполнять сварку или соединение болтами, то прочность их практически равная. Поэтому если есть необходимость в дальнейшей разборке конструкции, то лучше болтовое соединение.

Интересные и нужные сведения о строительных материалах и технологиях

Соединения элементов стальных конструкций

Основным видом заводских соединений являются сварные соединения. Сварка существенно (до 20 %) снижает трудоемкость изготовления, упрощает конструкцию и в сравнении с ранее применявшейся клепкой дает значительную (до 15. 20 %) экономию металла. Возникающие внутренние остаточные напряжения от сварки, суммируясь с напряжениями от действия сил на элемент, усложняют напряженное состояние сварного соединения. В частности, при сварке толстых элементов возникает объемное напряженное состояние, особенно опасное при действии динамических нагрузок и низких температур, когда оно способствует хрупкому разрушению соединения. В строительных конструкциях применяется в основном электродуговая (ручная, автоматическая, полуавтоматическая, газоэлектрическая и электрошлаковая) сварка. Применение контактной и газовой сварки ограничено.

Преимущество ручной электродуговой сварки заключается в ее универсальности. Она может выполняться в нижнем, вертикальном, горизонтальном и потолочном положениях (рис. 14.2), а также в труднодоступных местах. Это обусловило ее широкое распространение на монтаже, где затруднено применение механизированных способов сварки. Однако ручная сварка обладает рядом недостатков малой глубиной проплавления основного металла, малой производительностью по сравнению с автоматической сваркой под флюсом. Для компенсации этих недостатков применяют тугоплавкие обмазки, которые повышают производительность сварки и увеличивают глубину проплавления шва (сварка с глубоким проплавлением).

В случае автоматической и полуавтоматической сварки дуга замыкается под слоем флюса, флюс расплавляется и надежно защищает расплавленный металл от соприкосновений с воздухом; расплавленный металл в этих условиях остывагт несколько медленней, хорошо освобождается от пузырьков газа и шлака, получается чистым, с ничтожным количеством вредных примесей; большая сила тока, допустимая при автоматической сварке, и лучшая теплозащита шва обеспечивают глубокое проплавление свариваемых элементов и большую скорость сварки, хотя этот вид сварки затруднительно вести в вертикальном и потолочном положениях. Электрошлаковая сварка (разновидность автоматитической сварки) удобна для вертикальных стыковых швов металла толщиной от 20 мм и более. Она осуществляется под слоем расплавленного шлака; сварочная ванна защищена с боков медными ползунами, охлаждаемыми проточной водой. Сварка в среде углекислого газа не требует приспособлений для удержания флюса, может выполняться в любом пространственном положении, обеспечивает получение высококачественных сварных соединений, хотя при этой сварке поверхность шва получается менее гладкой, чем при сварке под флюсом; к недостаткам относятся также необходимость защищать рабочих от излучения дуги и от скопления газа.

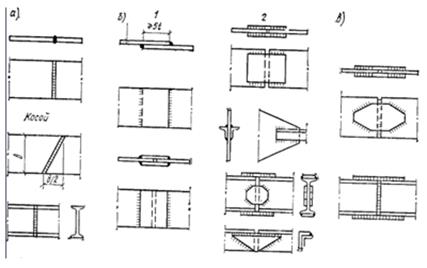

Сварные швы. По своей форме сварные швы подразделяются на стыковые и угловые (валиковые). Стыковые швы служат для стыкования элементов, лежащих в одной плоскости. Они весьма эффективны, так как дают наименьшую концентрацию напряжений, хотя и требуют дополнительной разделки кромок. По форме разделки кромок стыковые швы бывают U-, образными. Для U- и V- V- и К- образных швов, завариваемых с одной стороны, обязательна подварка корня шва с другой стороны — для устранения возможных непроваров (рис 14.3, а, поз.1), являющихся источником концентрации напряжении. Различные варианты стыковых швов показаны на рис. 14.3, б. Валиковые (угловые) швы навариваются в угол, образованный элементами, расположенными в разных плоскостях. Создаваемый при этом шов имеет форму валика (рис. 14.3, в).

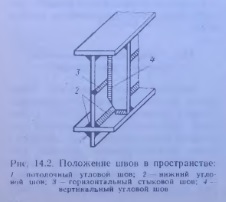

Сварные швы по положению в пространстве при их выполнении могут быть вертикальными, горизонтальными и потолочными (см. рис. 14.2). Наиболее легко поддается механизации и дает лучшее качество шва сварка нижних швов. Вертикальные, горизонтальные и потолочные швы трудно механизировать, а при выполнении их вручную качество шва относительно невысоко, поэтому применения этих швов следует по возможности избегать.

Сварные соединения. Существуют следующие виды сварных соединений: стыковые, внахлестку, угловые и тавровые (впритык). В стыковых соединениях элементы соединяются торцами или кромками, т. е. один элемент как бы является продолжением другого (рис. 14.3, г). Стыковые соединения дают наименьшую концентрацию напряжений при передаче усилий; они экономичны, могут быть наиболее надежно проконтролированы. Толщина свариваемых элементов в соединениях такого вида практически не ограничена. Стыковые соединения применяются в основном для листового металла и могут быть выполнены прямым или косым швом ( соответственно слева и справа на рис. 14.3, г).

В соединениях внахлестку поверхности свариваемых листов частично находят друг друга (рис. 14.3, д). Их широко применяют при сварке листовых конструкций из стали небольшой толщины (3. 6 мм), в решетчатых и некоторых других видах конструкций. К соединениям внахлестку относятся также соединения с накладками (рис. 14.3, г, е), применяемые для соединения элементов из профильного металла и для усиления стыков. Соединения внахлестку и с накладками отличаются простотой, хотя вызывают резкую концентрацию напряжений, что ограничивает их применение при действии динамических нагрузок или низких температур; кроме того, они более металлоемки, чем стыковые.

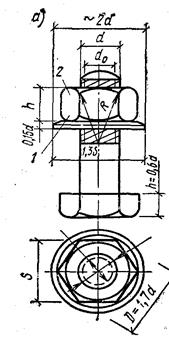

Болтовые соединения. В металлических конструкциях для соединения элементов применяют болты грубой, нормальной, повышенной точности, а также высокопрочные диаметром от 16 до 30 мм. Используют также анкерные болты диаметром до 90 мм.

Болты имеют головку, тело, которые на 2—3 мм меньше толщины соединяемого пакета, и нарезную часть, на которую надевается шайба и навинчивается гайка. Болты грубой и нормальной точности и гайки к ним изготовляют из углеродистой стали и вводят в отверстия, образованные продавливанием или сверлением в отдельных элементах. Края отверстия обычно имеют негладкую поверхность, несовпадение отверстий в отдельных элементах, что ухудшает работу соединения. Разница в диаметрах болта и отверстия (на 2. 3 мм повышает деформативность соединения, хотя и облегчает посадку болтов и упрощает образование соединения.

Для болтов повышенной точности (из углеродистой или легированной стали) принято поверхность ненарезанной части тела болта обтачивать до строго цилиндрической формы, а диаметр отверстия для таких болтов равен диаметру болта плюс 3 мм. Гладкая поверхность отверстия достигается сверлением отверстий в собранных элементах либо через специальные кондукторы-шаблоны, в отдельных элементах и деталях. Такие соединения применяют довольно редко.

Высокопрочные болты изготовляют из углеродистой стали 35 или легированных сталей 40Х, 40ХФА и 38ХС. Болты подвергают термической обработке в уже готовом виде. Высокопрочные болты ставят в отверстия большего, чем болт, диаметра, причем гайки затягивают специальным ключом, достигая большой силы натяжения болтов. Последняя плотно стягивает соединяемые элементы и препятствует их взаимному сдвигу за счет трения между соединяемыми элементами.

Расчет болтовых соединений (кроме высокопрочных) производится для двух случаев работы. Когда внешнее усилие направлено поперек оси болта, соединение работает на сдвиг, а болты работают на срез и смятие. Если же усилие действует вдоль оси стержня болта, то болты работают на растяжение, а разрушение соединения наступает после больших пластических деформаций, в результате чего усилие распределяется поровну между всеми болтами.

Контрольные вопросы. 1. Как различают строительные стали по составу? 2. Каков общий принцип расчета стальных конструкций по предельным состояниям первой группы ? 3. Каков общий принцип расчета стальных конструкций по предельным состояниям второй группы? 4. Какие коэффициенты надежности учитывают при расчете стальных конструкций ? 5. Какие коэффициенты условий работы учитывают при расчете стальных конструкций? 6. Каковы основные виды нормативных сопротивлений стали? 7. Каковы основные виды расчетных сопротивлений стали ? 8. Каковы основные способы сварки? 9. Каковы основные типы сварных швов ? 10. Каковы основные виды сварных соединений? 11. Как производится расчет сварных соединений ? 12. Какие виды болтов применяют в строительных конструкциях? 13. Как производится расчет болтовых соединений?

Сварные соединения металлических конструкций

Сварка – процесс получения неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании или пластической деформации.

Виды сварных соединений.

Стыковые — соединения, в которых элементы соединяются торцами или кромками, и один элемент является продолжением другого; наиболее рациональны, т.к. имеют наименьшую концентрацию напряжений при передаче усилий, экономичны и удобны для контроля. Толщина свариваемых элементов в таких соедтнениях не ограничена. Стыковое соединение листового металла может выполнено быть прямым или косым швом.

Внахлестку — соединения, в которых поверхности свариваемых элементов частично находят друг на друга; широко примнняются при сварке листовых конструкций из стали небольшой толщины (2-5мм), в решетчатых и других видах конструкций.

Разновидность — соед-я с накладками применяют для соединения элементов из профильного металла и для усиления стыков. Внахлестку и с накладками — простота обработки элементов под сварку, но по расходу металла они менее экономичны, чем стыковые; вызывают резкую концентрацию напряжений, из-за чего они нежелательны в конструкциях, подвергающихся действию нагрузок и работающ при низкой t.

Угловые — соединения, в которых свариваемые элементы расположены под углом.

Тавровые соединения (соединения впритык) отличаются от угловых тем, что в них торец одного приваривается к поверхности другого элемента. Угловые и тавровые соединения выполняются угловыми швами, которые отличаются простотой исполнения, высокой прочностью и экономичностью. В ответственных конструкциях в тавровых соединениях желательно полное проплавление соединяемых элементов.

Виды сварных швов: по конструктивному признаку: 1. стыковые — соединение деталей в 1 плоскости; наиболее рациональны, т.к. имеют наименьшую концентрацию напряжений, но требуют дополнительной разделки кромок. При сварке элементов толщиной > 8мм для проплавления металла по всей толщине сечения необходимы зазоры и обработка кромок изделия. 2. угловые (валиковые) — швы наваривают в угол, образованный элементами, расположенными в разных плоскостях.

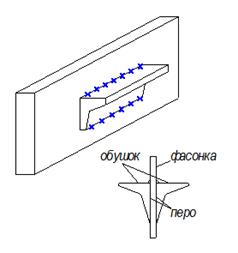

По направлению действующих усилий угловые швы, расположенные параллельно действующему осевому усилию, называют фланговыми, а перпендикулярно усилию — лобовыми.

По назначению: рабочие, связующие (конструктивные)

По протяженности: сплошные, прерывистые (шпоночные).

По положению в пространстве во время их выполнения: нижние, вертикальные, горизонтальные, потолочные.

Сварка нижних швов наиболее удобна, легко поддается механизации, дает лучшее качество шва, а потому при проектировании следует предусматривать возможность выполнения большинства швов в нижнем положении. Вертикальные, горизонтальные и потолочные швы в большинстве выполняются при монтаже. Они плохо поддаются механизации, выполнить их вручную трудно, качество шва получается хуже, потому применение их в конструкциях следует по возможности ограничивать. Рис: а – стыковые; б – внехлестку (1-лобовые 2- фланговые); в – комбинированные ; г- угловые; д- тавровое.

Сварка нижних швов наиболее удобна, легко поддается механизации, дает лучшее качество шва, а потому при проектировании следует предусматривать возможность выполнения большинства швов в нижнем положении. Вертикальные, горизонтальные и потолочные швы в большинстве выполняются при монтаже. Они плохо поддаются механизации, выполнить их вручную трудно, качество шва получается хуже, потому применение их в конструкциях следует по возможности ограничивать. Рис: а – стыковые; б – внехлестку (1-лобовые 2- фланговые); в – комбинированные ; г- угловые; д- тавровое.

Расчет соединений, выполняемых угловых швами. Угловые швы применяют в торцевых, угловых и внахлест соединениях и определяютют катетом k1, k2, вогнутостью m и выпуклостью g. Могут быть как фланговыми, так и лобовыми.

Фланговые швы, расположенные по кромкам прикрепляемого элемента, параллельно действ-му усилию, вызывают большую неравном-ть распред-ия напряж-й по ширине эл-та. Неравномерно работают они и по длине

Лобовые швы передают усилия равномерно по ширине эл-та, но неравномерно по толщине шва. Неравномерность работы шва по длине заставляет ограничивать расчетную длину шва на величину ≥4 катетов шва:

4kf ≤ lω ≤ 85βkf, где kf – катет, принимаемый не больше величины 1,2t (kf

Требуем длина шва пера:

kf = t-2, α – коэф-т распределения напряжения между швом пера и швом обушка, принимается в зависимости от расположения уголка на фасонке.

При расчете следует определить, какая из 2 проверок (по металлу шва или металлу границы сплавления) будет иметь решающее значение. Для этого необходимо сравнить: βf·Rωf и βz·Rωz. Решающее значение будет иметь меньшее из величин.

5. Болтовые соединения металлических конструкций

5. Болтовые соединения металлических конструкций

Болтовые = раньше сварных. Простота и надежность в работе.

Они более металлоемки, имеют накладки, ослабляют отверстиями.

Болты грубой и нормальной точности — отклонения диаметра 1 мм и 0,52 мм (для болтов d≤30 мм). Они = из углеродистой стали. Класс прочности болтов (5.6). Первое число = 50 = временное сопротивление (σв кгс/мм2), а 5*6=30 — предел текучести материала (σт кгс/мм2).

Отверстия на 2—3 мм больше диаметра болта — облегчает посадку болтов (преимущество). Но это повышает деформативность соединения при работе на сдвиг. Эти болты = крепежные.

Болты повышенной точности — из углеродистой стали. d отверстия = +0,3 мм от диаметра болта.

Болты сидят плотно и хорошо воспринимают сдвигающие силы. Сложность изготовления и постановки болтов = применяются редко.

Высокопрочные болты — из легированной стали, термически обрабатывают. Они = нормальной точности, отверстия большего диаметра, но гайки затягивают спец-ключом. Силы трения препятствуют сдвигу элементов относительно друг друга. Высокопрочный болт работает на осевое растяжение.

Необходима одинаковая толщина элементов, а то несущая способность болта резко уменьшается.

Применяют клееболтовое. Преимущества — простота устройства; По качеству — не уступают сварке, но уступают ей по расходу металла.

Самонарезающие болты — наличие резьбы. Материал — сталь термоупрочненная. d=6 мм для прикрепления профилированного настила к прогонам и элементам фахверка. Преимущество — доступ к конструкции только с одной стороны.

Фундаментные (анкерные) болты — передачи растягивающих усилий с колонн на фундамент. Материал — стали марок ВСтЗкп2, 09Г2С и 10Г2С1.

С

— конструктивные скрепления элементов между собой в целях образования узлов, увеличения размеров конструкции или изменения условий ее работы. Вопросы разработки и совершенствования соединений имеют большое значение в совр. стр-ве и правильное их решение часто определяет осн. достоинства новых конструкций. С. должны удовлетворять требованиям прочности, жесткости и устойчивости конструкций на стадии их возведения и в процессе эксплуатации.

В сборном железобетоне различают соединения (стыки плит, балок, колонн н др.) двух типов — железобетонные и металлические. В железобетонном соединении передача усилий (растягивающих) осуществляется сваркой арматуры или перепуском ее внахлестку, с укладкой бетона в месте соединения (замоноличиванием), при этом работа сборной конструкции подобна монолитной.

Эти соединения отличаются относит, небольшим расходом стали, но требуют выдержки до приобретения бетоном необходимой прочности п усложняют работы в зимнее время. В металлических соединениях передача усилий осуществляется стальными закладными деталями в стыкуемых элементах путем анкеровки в бетоне и сваркой между собой при монтаже конструкции. Металлические соединения сразу обеспечивают прочность, но требуют значит, расхода металла и в большинстве случаев обладают меньшей жесткостью. Обычно производится обетонирование этих соединений, что несколько увеличивает их жесткость, защищает закладные детали от коррозии, а также повышает огнестойкость соединений.

Соединения элементов, выполняемые на сварке, до их замоноличивания принимаются при расчетах шарнирными, если не подтверждена расчетом требуемая нх жесткость. Расчет соединения элементов производится как жестких, в случае если они обеспечены необходимым армированием и за- моноличиваются бетоном (раствором) требуемой прочности. При выборе соединений необходимо находить оптим. решения, пользуясь обоими типами. Во мн. случаях железобетонные соединений являются весьма эффективными. Эти С. целесообразны в сборных многоэтажных зданиях. В производственных зданиях, где имеют место динамич. воздействия, замоноличивание С. обязательно. В результате экспериментальных исследований созданы жесткие С., обеспечивающие перазрезность конструкции. Разработаны достаточно надежные С. колонн с фундаментами стаканного типа, колонн между собой с центрирующими прокладками, балок с колоннами путем сварки выпусков арматуры, плит перекрытий и покрытий с заливкой глубоких зазоров раствором и др.

Конструкция соединений элементов сборных оболочек выбирается в зависимости от характера и величины усилия, передающегося через С. Когда через соединения передаются небольшие сдвигающие силы, или последние совместно с усилиями сжатия, достаточно ограничиться заполнением швов между элементами бетоном. При этом для надеяшого заполнения ширина швов должна быть при толщине элемента (в месте шва) до 10 см — не менее 3 сж, а при большей толщине — не менее 5 см. Арматура ставится конструктивно. Когда через соединения передаются растягивающие усилия, изгибающие моменты или значит, сдвигающие силы, то, кроме заполнения С. бетоном, должна быть предусмотрена передача растягивающих усилий через арматуру путем стыкования выпусков арматуры внахлестку с приваренными анкерующими поперечинами в виде петель или путем сварки; соединения элементов может устраиваться также путем укладки арматурных сеток. В случае значит. растягивающих усилий целесообразно для соединения элементов применять напрягаемую арматуру, к-рая используется и как расчетная арматура.

В стр-ве пром. и гражданских зданий наиболее сложной является проблема рационального решения конструкций С. панелей наружных и внутр. стен. Применяемые в последние годы замоноличенные стыки с герметизирующими прокладками и сваркой закладных деталей не решают в полной мере вопроса улучшения качества крупнопанельных зданий.

пускается в каналы или в пазы элементов.

Анализ опыта стр-ва крупнопанельных зданий показывает, что решающее значение для повышения качества таких зданий имеет точность изготовления и сборки крупноразмерных элементов. Исходя из этих положений разработана новая технология изделий и принудительного их монтажа методом т. н. пространственной самофиксации. Принудительное точное совмещение наружных и внутр. стеновых панелей выполняется спец. металлич. замковыми закладными частями и штыревыми фиксаторами, без применения сварки и оснастки.

Горизонтальный стык зубчатой формы имеет высокую декомпрессионную полость, прокладку из пороизол а; высота гребня против проникания воды — 55 мм. В зимнее время при заделке стыков и швов рекомендуется применять бетоны и растворы с добавлений поташа.

Усовершенствованы замковые закладные элементы самофиксации путем замены пластин с вырезами более компактными закладными элементами (прошивной замок), позволяющими монтировать панели в любой очередности.

Как показал опыт, такой метод соединения панелей способствует повышению качества монтажа и увеличению долговечности зданий; он обладает также экономич. преимуществами благодаря снижению трудовых затрат и отказу от применения металлоемкой оснастки.

Монтаж каждого этажа начинается с установки поперечной базисной панели.

В металлических конструкциях распространены соединения сварные, заклепочные и болтовые; имеются опыты С. на клею. По месту выполнения С. разделяются на заводские и монтажные. Осн. С. являются сварные (см. Сварные конструкции), посредством к-рых сейчас выполняется более 95% всех металлич. конструкций. Они применяются в конструкциях из сталей всех строит, марок и из сплавов алюминия с магнием и с кремнием и магнием. Металлич. конструкции со сварными соединениями на 10—20% экономичнее клепаных конструкций по расходу металла, т. к. отверстия ослабляют соединяемые элементы. Трудоемкость изготовления сварных С., благодаря простоте их конструктивной формы, на 15— 20% меньше клепаных или болтовых.

В конструкциях, работающих на знакопеременные и динамич. нагрузки, применение сварных С. ограничено, т. к. в нек-рых случаях они вызывают концентрацию напряжений. Значит, трудности представляет сварка пакетов из толстых листов.

Сварные С. выполняются преим. электродуговой сваркой—ручной, автоматической и полу автоматич. В отд. случаях применяется контактная сварка — точечная и стыковая. При сварке элементов толщиной менее 4 мм в полевых условиях, а также в конструкциях из алюминиевых сплавов применяется газовая сварка, а при сварке толстых листов — электрошлаковая. Алюминиевые сплавы обычно сваривают механизированной дуговой сваркой с гранулированным флюсом и полузакрытой дугой или в струе защитного газа.

Наиболее распространенное соединение при сварке — соединение стыковым швом.

Стыковые швы обеспечивают соединение элементов в одной плоскости без дополнит, накладок и передачу усилий с наименьшей концентрацией напряжений. Толщина соединяемых стыковым швом элементов практически неограничена. Недостаток стыковых швов — необходимость обработки кромок соединяемых элементов и точного соблюдения величины зазоров между элементами. Если расчетное сопротивление сварных швов равно расчетному сопротивлению металла соединяемых элементов, то стыковые швы располагаются нормально к направлению усилия. При больших напряжениях в стыкуемых элементах стыковые швы делают под углом к направлению усилия (косые швы).

При расположении соединяемых элементов в разных плоскостях (соединение внахлестку и впритык) применяют угловые швы и прорези, к-рые допускают менее тщательную подготовку соединяемых элементов, но при передаче ими усилий возникает значит, концентрация напряжений. В ответственных конструкциях, особенно работающих на знакопеременные и динамич. нагрузки, необходимы специальные меры но уменьшению концентрации напряжений в сварных С. Такими мерами являются зачистка неровной поверхности швов, устройство пологих угловых швов и наложение угловых швов методом глубокого проплавления, устройство обрезных швов при сварке впритык, подварка корня стыковых швов, отказ от С. с помощью накладок и т. п. Интенсивный нагрев металла в околошовной зоне в процессе сварки с последующим достаточно быстрым охлаждением приводит к изменению структуры металла и развитию внутренних напряжений, в результате чего возникают деформации свариваемых изделий, а в зоне шва могут появиться внутр. и поверхностные трещины.

Осн. мероприятием по повышению качества металла шва и околошовной зоны и уменьшения сварочных деформаций и напряжений является снижение скорости остывания шва, что достигается защитой шва шлаками, флюсами, защитным газом, а также искусств, подогревом и отжигом свариваемых изделий. Сварочные напряжения можно снизить также рациональной конструктивной формой, рассредоточенными сварными швами и правильно выбранным технологич. процессом, при к-ром обеспечивается максим, свобода деформаций элемента в процессе сварки.

Прочность и расчетные характеристики сварных соединений зависят от качества электродов, метода сварки, марки металла свариваемых изделий и вида сварных С. Надежность сварных С. зависит от контроля нх качества. При повышенном контроле (просвечиванием, проверкой ультразвуком и т. п.) расчетные сопротивления сварных С. могут быть доведены до расчетного сопротивления металла свариваемых элементов. В случае расчета на вибрационную нагрузку расчетные сопротивления сварных С. заметно снижаются, причем наиболее сильное снижение наблюдается для угловых швов, где концентрация напряжений выше.

При наличии знакопеременных и динамич. нагрузок, а также в подкрановых балках тяжелого режима работы, при соединении толстых пакетов или в местах, труднодоступных для сварки, применяются заклепочные С. Заклепочные С. используются также в конструкциях из плохо сваривающихся алюминиевых сплавов. Длительная практика применения заклепочных соединений показала их надежную работу как при статич., так и при динамич. воздействиях. Заклепочные соединения для стальных конструкций применяются преим. горячей, а для конструкций из алюминиевых сплавов — холодной клепки. Хорошее качество клепки характеризуется плотным заполнением отверстия заклепкой и сильным стягиванием заклепками соединяемых элементов, что происходит после завершения клепки в результате уменьшения длины заклепки в процессе остывания. При холодной клепке плотность заполнения отверстий получается выше, а величина усилия стягивания элементов меньше, чем при горячей

С. внахлестку не требует дополнит, элементов. Наличие отверстий ослабляет соединяемые элементы, что должно учитываться расчетом.

Болтовые соединения применяются гл. обр. как монтажные, а также в местах, труднодоступных для сварки и клепки; они конструируются и работают аналогично заклепочным. Болты применяются двух видов: чистые (точеные) и черные — из простых прокатных прутков. Чистые болты ставятся в рассверленные отверстия с незначит, зазорами между отверстием и стержнем болта. Черные болты имеют зазоры 1—2,5 мм. Качество болтового С. определяется величиной натяжения болтов, к-рое должно обеспечить наибольшее трение между соединяемыми элементами, и лимитируется пределом текучести материала болтов.

Хорошие болтовые соединения, не уступающие заклепочным, обеспечиваются высокопрочными болтами, изготавливаемыми из термич. обработанной стали повышенной прочности. Высокопрочные болты способны передавать такие большие усилия через трение,что первые сдвиги в соединениях появляются при текучести материала соединяемых элементов. Следовательно, вся эксплуатационная нагрузка передается трением. Для обеспечения надежности болтового соединения гайки закрепляют постановкой контргаек, расчеканкой резьбы или обваркой гаек. Для алюминиевых конструкций применяются снец. болты из алюминия, натяжения к-рых н закрепление спец. гайкой свободного конца выполняется автоматически действующим пневматич. пистолетом. Такие болты имеют сравнит, небольшие диаметры (8—12 мм). Алюминиевые конструкции могут иметь С. и на стальных болтах, в т. ч. и высокопрочных; в этом случае необходимо, во избежание коррозии, применять оцинкованные болты или защищать соприкасающиеся поверхности каким-либо другим способом.

В деревянных конструкциях для сплачивания (увеличения сечения по высоте) составных балок, работающих на изгиб, или на сжатие с изгибом, применяются пластинчатые нагели (см. Деревянные конструкции) или клей (см. Клееные конструкции). Пластинчатые нагели делаются из дуба или аитнсептпрованной березы. Направление волокон пластинок должно быть перпендикулярно шву сплачивания.

Лит. см. при статьях Железобетонные конструкции, Стальные конструкции, Деревянные конструкции.

СОЕДИНЕНИЯ ТРУБ — стыковые соединения труб гибкие и жесткие, стыки . Стыковые соединения труб должны быть водонепроницаемыми, достаточно надежными, прочными и стойкими против.

В металлических конструкциях применяют в настоящее время сварные, болтовые и заклепочные соединения. Сварные соединения — наиболее распространенные соединения.

В строительных конструкциях применяют соединения с болтами повышенной, нормальной и грубой точности, а также соединения на высокопрочных болтах.

Сращивание применяется для получения длинных деталей путем соединения по длине коротких. Наиболее простые способы сращивания — «в ус», «вполдерева», с прямым и вставным круглым шипом.

Имеются в виду соединения заготовок с помощью болтов, шурупов-«саморе-зов», заклепок. Такие соединения легко и быстро выполнимы, а также долговечны. Болты, винты, гайки.

Неконструктивные соединения представляют собой простое примыкание одной детали к другой (декоративная рамка на плоскости основы). Приемов соединения в столярном деле немного (16).

К наиболее часто встречающимся из этих соединений относятся соединения при помощи: шурупов по металлу, которые не требуют предварительного нарезания резьбы в отверстии, образуя ее в.

Соединения деревянных конструкций подразделяются на виды: торцевые, боковые, угловые Т-образные, крестовидные, угловые L-образные и ящичные угловые соединения.

В машиностроении наибольшее применение находят резьбовые соединения. Резьбовые соединения — это соединения деталей с помощью резьбы, обеспечивающие их относительную неподвижность.

10.1. Выбор вида соединения (сварное, болтовое, заклепочное и др.) следует производить в зависимости от характера работы соединения и с учетом степени ослабления алюминия, определяемого.

Строительные конструкции

Чичерин Василий. Блог инженера

Курс лекций по дисциплине «Металлические конструкции, включая сварку» Часть I. Глава 3. Морозова Д.В.

Глава 3. Соединения элементов металлических конструкций

Соединения стальных конструкций выполняют на сварке, на болтах или заклепках. Выбор вида соединения зависит от назначения конструкции, т.е. ответственности; вида нагружения (величины и характера), формы соединяемых элементов и их условий работы в конструкции.

Наиболее распространенными соединениями являются сварные, так как требует меньше времени и материала. Кроме того, сварка обеспечивает достаточно высокую прочность, высокое качество сварного шва, автоматизацию работ в заводских и полевых условиях.

Болтовые соединения применяются в монтажных и рабочих соединениях; они отличаются простотой и надежностью соединения. Используя высокопрочные болты, можно существенно повысить их деформативность, но при этом повышается трудоемкость работ.

Заклепочные соединения — наиболее редко применяемые соединения по сравнению со сваркой и болтами. Они трудоемки, дорогостоящи, однако при вибрационных и динамических нагрузках они бывают выгодны и незаменимы (железнодорожные мосты, промышленные предприятия и др.).

3.1 Сварные соединения

При изготовлении сварных конструкций наибольшее применение нашла электродуговая сварка: ручная, автоматическая, полуавтоматическая и электрошлаковая. Применение контактной и газовой сварки ограничено.

Ручная сварка выполняется при помощи электродов, тип и марка которых зависит от марки стали свариваемых элементов, рода сварочного тока и пространственного положения шва (ГОСТ 9467-75*).

Преимущество ручной электродуговой сварки заключается в ее универсальности. Она может выполняться в нижнем, вертикальном, горизонтальном и потолочном положениях (рис. 3.1), а также в труднодоступных местах. Это обусловило ее широкое распространение на монтаже, где затруднено применение механизированных способов сварки. Однако ручная сварка обладает рядом недостатков — малой глубиной проплавления основного металла, малой производительностью по сравнению с автоматической сваркой под флюсом. Для компенсации этих недостатков применяют тугоплавкие обмазки, которые повышают производительность сварки и увеличивают глубину проплавления шва (сварка с глубоким проплавлением).

Основные типы электродов для сваривания стальных конструкций:

— с пределом текучести до 500 МПа: Э-42, Э-42А, Э-46, Э-46А, Э-50, Э-50А (А — металл шва имеет повышенные пластические свойства);

— с пределом текучести более 500 МПа: Э-60, Э-70, Э-85.

Автоматическая сварка выполняется под слоем флюса, который, расплавляясь в процессе нагревания, надежно защищает расплавленный металл от соприкосновения с воздухом; сам металл остывает несколько медленнее, освобождается от пузырьков газа, шлака и различных примесей. Большая сила тока, допустимая при автоматической сварке, и лучшая теплозащита шва обеспечивают глубокое проплавление свариваемых элементов и большую скорость сварки. Этот вид сварки затруднителен для вертикальных и потолочных швов.

Рис. 3.1. Положение швов в пространстве:

1 — потолочный угловой шов; 2 — нижний угловой шов;

3 — горизонтальный стыковой шов; 4 — вертикальный угловой шов.

Электрошлаковая сварка (разновидность автоматической сварки) удобна для вертикальных стыковых швов металла толщиной от 20 мм и более. Она осуществляется под слоем расплавленного шлака; сварочная ванна защищена с боков медными ползунами, охлаждаемыми проточной водой. Сварка в среде углекислого газа не требует приспособлений для удержания флюса, может выполняться в любом пространственном положении, обеспечивает получение высококачественных сварных соединений, хотя при этой сварке поверхность шва получается менее гладкой, чем при сварке под флюсом; к недостаткам относятся также необходимость защищать рабочих от излучения дуги и от скопления газа.

Сварка порошковой проволокой, выполняемая автоматическим способом, марок ПП-АН8 и ПП-АН3 (ГОСТ 26271-84) устраняет недостатки ручной сварки. Порошковая проволока состоит из металлической оболочки толщиной 0,2…0,5 мм, которая заполнена шихтой специального состава.

Кроме указанных видов сварки, применяется контактная сварка, осуществляемая путем нагрева и пластического деформирования элементов. Она может быть точечной, шовной и стыковой.

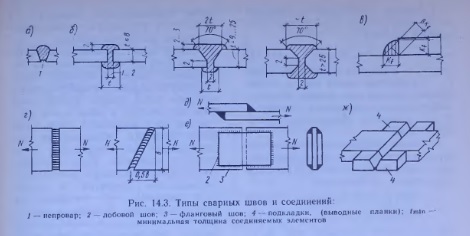

Сварные швы. По своей форме сварные швы подразделяются на стыковые и угловые (валиковые). Стыковые швы служат для стыкования элементов, лежащих в одной плоскости. Они весьма эффективны, так как дают наименьшую концентрацию напряжений, хотя и требуют дополнительной разделки кромок. По форме разделки кромок стыковые швы бывают U-образными. Для U- и V-, V- и K-образных швов, завариваемых с одной стороны, обязательна подварка корня шва с другой стороны — для устранения возможных непроваров (рис. 3.2, а, поз. 1), являющихся источником концентрации напряжений. Различные варианты стыковых швов показаны на рис. 3.2, б. Валиковые (угловые) швы навариваются в угол, образованный элементами, расположенными в разных плоскостях. Создаваемый при этом шов имеет форму валика (рис. 3.2, в).

Сварные швы по положению в пространстве при их выполнении могут быть вертикальными, горизонтальными и потолочными (см. рис 3.1). Наиболее легко поддается механизации и дает лучшее качество шва сварка нижних швов. Вертикальные, горизонтальные и потолочные швы трудно механизировать, а при выполнении их вручную качество шва относительно невысоко, поэтому применения этих швов следует по возможности избегать.

Рис. 3.2. Типы сварных швов и соединений:

1 — непровар; 2 — лобовой шов;

3 — фланговый шов; 4 — подкладки (выводные планки);

tmin — минимальная толщина соединяемых элементов

Сварные соединения. Существуют следующие виды сварных соединений: стыковые, внахлестку, угловые и тавровые (впритык). (Табл 3.1) В стыковых соединениях элементы соединяются торцами или кромками, т.е. один элемент как бы является продолжением другого (рис.3.2, г). Стыковые соединения дают наименьшую концентрацию напряжений при передаче усилий; они экономичны, могут быть наиболее надежно проконтролированы. Толщина свариваемых элементов в соединениях такого вида практически не ограничена. Стыковые соединения применяются в основном для листового металла и могут быть выполнены прямым или косым швом (соответственно слева и справа на рис. 3.2, г) и табл 3.1.

В соединениях внахлестку поверхности свариваемых листов частично находят друг друга (рис. 3.2, д). Их широко применяют при сварке листовых конструкций из стали небольшой толщины (3…6 мм), в решетчатых и некоторых других видах конструкций. К соединениям внахлестку относятся также соединения с накладками (рис. 3.2, г, е), применяемые для соединения элементов из профильного металла и для усиления стыков. Соединения внахлестку и с накладками отличаются простотой, хотя вызывают резкую концентрацию напряжений, что ограничивает их применение при действии динамических нагрузок или низких температур; кроме того, они более металлоемки, чем стыковые.

В сварных соединениях расчетную длину сварного шва lw принимают равной его полной длине l, уменьшенной с учетом возможного непровара по концам: lw = l — 2t, где t — наименьшая толщина соединяемых элементов; в случае вывода концов шва за пределы стыка на временные подкладки 4 (рис. 3.2, ж), которые затем отрезаются, расчетная длина шва lw принимается равной его полной длине. Прочность сварных швов характеризуется их расчетными сопротивлениями (табл. 3.2).

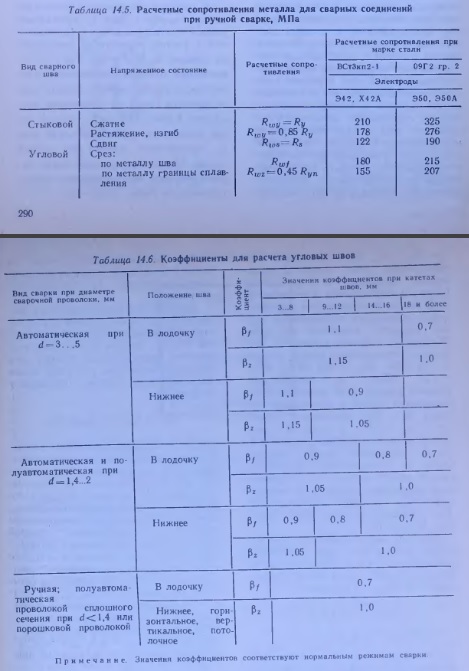

Таблица 3.2. Расчетные сопротивления металла

для сварных соединений при ручной сварке, МПа

Сварной метод соединения конструкций против болтового

Почему в производстве металлоконструкций делается акцент на сварной метод соединения конструкций против болтового? Потому что он является современным аналогом геометрически точного процесса, в результате которого происходит соединение металлоконструкций.

При помощи сварки можно присоединить элемент любой формы. У болтовых соединений тоже есть несомненный плюс — монтаж на месте. Если же брать оба метода и «с нуля» разбирать их применение в строительном производстве, как определить почему сварной метод соединения конструкций против болтового проще и технологичной? Давайте, разбираться вместе.

- На разработку технологий уходят годы времени и миллионы денег. А все дело в вычислениях, которыми мы называем необходимые расчеты. Вместе с болтовыми и сварными методами были изобретены пайка и клёпка, на сегодняшний день используемые не так часто. Почему же сварной метод соединения конструкций против болтового считается менее проблематичным?

Оказывается, все дело в расчетах и повышенных требованиях к геометрической точности сопрягаемых частей конструкции. Сваркой можно соединить элементы металлоконструкций, изготовленных из металла, даже в положениях, которые являются достаточно сложными с точки зрения свободного пространства. Болтовые соединения используется в тех случаях, когда сварка просто невозможна – в том числе, при соединении неметаллических элементов.

Сварной метод соединения конструкций против болтового способен обеспечивать качество крепёжных отверстий — герметичность, точность, надежность. Болтами, зачастую, стягивается сразу несколько деталей и определить геометрию отверстий иногда очень трудно, из-за сложности форм.

Функциональность метода соединения металлоконструкций должна учитываться в любых условиях. Оперировать болтовыми процессами бывает очень сложно. Поэтому в труднодоступных и неудобных местах, где нет речи об использовании болтов, из-за сложности форм и креплений, применяется сварной метод соединения металлоконструкций. При правильном расчете технологического процесса сварки прочность шва будет равна прочности основного металла. Поэтому сварным методом соединяются любые детали и элементы, независимо от их формы.

- Что нужно сделать, чтобы точно и правильно осуществить соединение металлоконструкций болтами? Сделать герметичное и плотное отверстие для болтов, вымерить, просверлить его и проштамповать болты, после чего произвести болтовое соединение, обработав его дополнительно защитными средствами. В противном случае соединенные элементы не спасти от коррозии.

Первоначально, когда о сварке не знали, металлоконструкции соединяли клепками. Этот метод используется и в наши дни, ответственные конструкции и силовые элементы самолетов клепают до сих пор. В начале XX века сварка считалась «дорогим удовольствием», но более дешевым, чем соединение на клепках, поэтому человечеству потребовались дополнительные технологии, между которыми можно было бы поставить знак равенства по прочности, максимально снизив стоимость работ.

Сварной метод соединения конструкций против болтового стал использоваться раньше. К нашему времени он заметно подешевел и стал доступным для всех категорий потребителей. Но по-прежнему остался досягаемым для полноценного осуществления специалистам соответствующей категории, у которых есть специальное оборудование — аппарат, источник тока, кабеля и щиток, и, конечно же, навык работы.

Для болтовых соединений понадобятся гаечные ключи и метизы, к рабочим-исполнителям никаких требований по квалификации не предъявляется. Некоторые типы конструкций, например, мосты, собирают на высокопрочных болтах. В таких соединениях усилие передается не за счет прочности болта, а за счет силы трения между элементами, которые стягивает болт. В остальных случаях о надежности болтовых соединений говорить трудно.

У обычного болта есть всегда зазор между соединенными элементами, и, соответственно, люфт (дословно: зазор, промежуток, свободный ход, из-за чего одна деталь свободно, в небольших пределах движется в разные стороны без сцепления или контакта с другой деталью). Поэтому произвести болтовое соединение сложных по форме металлоконструкций — невозможно. Точно также как невозможно выполнить на одних болтах крепеж крупных строительных металлоконструкций — балок, ферм, рам, состоящих из различных прокатов.

По прочности сварной метод соединения конструкций против болтового не противопоставляются. Прочность болтового соединения определяется диаметром используемых болтов, в сварочных соединениях сварочный шов, выполненный качественно, почти на все 100% соответствует структуре того металла, который при сварке является основным. При малом числе точек креплений оптимальным считается болтовое соединение, во всех остальных случаях специалистами в строительном производстве используется сварное соединение.

Более подробно узнать сварной метод соединения конструкций против болтового будет лучше в вашем проекте или наоборот можно у специалистов компании по телефону 391 215-25-35. Обращайтесь!

Разбираемся какое соединение лучше: сварное или болтовое

Необходимость делать подобный выбор сегодня обусловлена тем, что практически все современные металлоконструкции собираются по частям. Сегодня не меньше 95% металлических конструкций делаются именно сборными. Чем обоснован такой подход?

- Во-первых, сборные металлоконструкции позволяют быстро заменить деталь, вышедшую из строя.

- Во-вторых, на изготовление сборной конструкции требуется гораздо меньше металла, чем на изготовление цельной. Таким образом, вся конструкция получается намного дешевле.

- В-третьих, сборные металлические конструкции гораздо проще транспортировать, так их можно разобрать и тем самым сократить размеры. Выгодная логистика – очень важный фактор в производстве.

В связи с этим возникает вопрос: какой из существующих типов соединения конструкций использовать лучше всего? В полной мере об этом можно судить, только имея представление о каком-то конкретном строительном случае. Однако, в любом случае есть некоторые особенности двух методов, справедливые для любой ситуации. Основываясь на них, мы дадим вам несколько советов.

Наиболее популярные сегодня техники соединения металлоконструкций – это сварная и болтовая. Есть также клёпка и пайка, но они используются далеко не так часто.

Сварное соединение

Неоспоримое преимущество сварного метода соединения – это герметичность шва, которая предохраняет конструкцию от попадания влаги между деталями. Сварка хороша тем, что, имея соответствующие навыки, вы можете прикрепить к основной конструкции детали совершенно любой формы и в самых разных положениях. Болтовое соединение такой вариативности не обеспечит, так как у него есть свои пространственные ограничения. И, наконец, сварное соединение – достаточно дешевый процесс.

Что касается недостатков сварки, здесь нужно сказать о том, что от сильного локального нагрева увеличивается подверженность коррозии, и металл может повести. Кроме того, сварочное соединение невозможно без наличия определенного инструментария: тут и сварочный аппарат, и кабели, и щиток, и надежный источник тока. И, что самое главное – соответствующий высокоразвитый навык.

Болтовое соединение

В чем состоит преимущество болтового соединения перед сварным? Прежде всего, это возможность разобрать конструкцию. Это особенно важно, когда мы говорим о соединении элементов водопровода или других конструкций, элементы в которых требуется регулярно заменять. Ведь для того, чтобы проникнуть в конструкцию, она должна легко разбираться – но при этом все же быть очень прочной. Болты это обеспечивают.

К недостаткам болтового соединения можно причислить геометрическую ограниченность. Соединяемые элементы должны идеально совпадать поверхностями, все углы должны быть ровными – иначе прочность крепежных отверстий обеспечить невозможно.

Что надежнее?

На самом деле, если все условия соблюдаются на сто процентов – сварка делается профессионально, а болты скрепляют геометрически правильные элементы – то прочность двух соединений получается почти равной. Особенно, если конструкция делается для исключительно бытовых целей и не будет в будущем подвержена особо сильным нагрузкам.

Выводы

В конце концов, выбор метода соединения вы все равно сделаете, исходя из целей металлоконструкции. Собираете конструкцию сложных форм из различного проката? Выбираем сварное соединение. Если хотите иметь возможность разобрать конструкцию, тогда болтовое соединение – идеальный вариант.

Статья носит ознакомительный характер.

Не забывайте консультироваться со специалистами.

Сварные и болтовые соединения строительных конструкций

Для большинства строительных конструкций процесс изготовления начинается на заводе, где обеспечивается высокое качество технологических процессов. Однако габаритные размеры конструкций ограничиваются возможностями транспорта (автомобильный, железнодорожный, водный и воздушный), которым отдельные части конструкции доставляются до строительной площадки. Такие отдельные части строительных конструкций называются отправочными элементами. На строительной площадке отправочные элементы соединяются в целую конструкцию и монтируются. Сами же отправочные элементы состоят из более мелких узлов и деталей, которые соединяются в более крупные части как на заводе, так и на строительной площадке. Очевидно, что от надежности соединений зависит прочность и надежность строительных конструкций в целом.

В строительных конструкциях для соединения отдельных деталей и частей конструкций наиболее широко применяется сварка и болтовые соединения.

Технология сварки.

Для соединения деталей и элементов стальных конструкций применяют:

· ручную электродуговую сварку;

· автоматическую и полуавтоматическую сварку под слоем флюса;

· сварку в среде углекислого газа;

· сварку порошковой проволокой;

· контактную точечную, шовную и стыковую сварку.

На рисунке 7 представлена технологическая схема электродуговой и газоэлектрической сварки. Электродуговая сварка — это вид сварки, источником теплоты для нагрева и расплава металла в котором является дуговой разряд или электрическая дуга, возникающая между свариваемыми элементами и электродом. Технологический процесс дуговой сварки заключается в следующем, теплота от электрической дуги воздействует на кромки свариваемых деталей и металл электрода, плавит их, образуя сварную ванну, которая остается в расплавленном состоянии некоторое время. Как только тепловое воздействие сварочной дуги ослабевает, расплавленный металл затвердевает и образуется сварное соединение. Дуговая сварка широко применяется не только для сталей обыкновенных и легированных, но и для таких металлов, как алюминий и его сплавы, медь, чугун.

1 – металлический электрод; 2 – специальная обмазка;

3 – сварочная проволока; 4 – свариваемые элементы;

5 – сварочный шов; 6 – источник тока;

7 – углекислый газ (углеродистые стали), аргон (алюминиевые сплавы);

8 – электрододержатель; 9 – горелка; 10 – струбцина; 11 – электрическая дуга.

Материалы для проведения сварочных работ принимаются по Таблице 55 СНиП II-23-81 «Стальные конструкции».

Ручную сварку выполняют при помощи электродов, подразделяющихся на типы и марки (ГОСТ 9467-75 «Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей»).

Электроды выбираются в зависимости от класса стали свариваемых элементов, группы конструкций и климатического района. Тип электрода определяется прочностью металла сварного шва в кН/см 2 , например электрод Э50 будет иметь расчетную прочность Rwy = 50 кН/см 2 (500 МПа). Электроды Э42А, Э46А, Э50А, Э60А, у которых буква А означает повышенную пластичность металла сварного шва, применяются для сварки конструкций 1-ой группы, т.е. работающих в условиях сложного напряженного состояния. Эти же электроды применяются при воздействии низких температур (климатические районы I1, I2, II1, II2). В остальных случаях применяют электроды, в обозначении которых нет буквы А (Э42, Э46, Э50, Э60).

Марка электрода определяется составом защитной обмазки и выбирается в зависимости от выбранного источника электрического тока (постоянный, переменный) и положения шва в пространстве (Рисунок 8).

Рисунок 8. Расположение сварного шва в пространстве.

Автоматическая сварка под слоем флюса, осуществляется самоходным сварочным агрегатом и позволяет получить наиболее качественный сварной шов.

Для сварки используют сварочную проволоку сплошного сечения и различные флюсы, а также порошковую проволоку. Выбор материала для автоматической сварки производят в зависимости от группы конструкции, марки стали свариваемых элементов и климатического района.

Полуавтоматическую сварку (сварной агрегат движется вручную, а процесс сварки остается автоматическим) выполняют электродной проволокой с газовой защитой сварочной ванны или порошковой проволокой. В качестве газа используется углекислый газ, качество которого оказывает большое влияние на прочность шва. В связи с отсутствием расплавленного шлака раскислители и легирующие элементы вводят в металл сварного шва за счет сварной проволоки.

Сварка порошковой проволокой выполняется полуавтоматическим и автоматическим способами. Порошковая проволока представляет собой металлическую оболочку из стальной ленты толщиной 0,2-0,5 мм, заполненную шихтой специального состава, которая обеспечивает защиту сварочной зоны, раскисление и легирование металла сварного шва в результате чего обеспечивается его качество.

Швы сварных соединений делят на заводские и монтажные (выполняемые при монтаже конструкции на строительной площадке). Их обозначение на чертежах показано на рисунке 9.

Контактная сварка (рисунок 10) является одним из видов сварки давлением и основана на нагреве и пластическом деформировании соединяемых элементов. Нагрев металла осуществляется электротоком, проходящим через контактирующие детали. Сварку выполняют без использования присадочных материалов. При изготовлении стальных строительных конструкций применяют три вида контактной сварки: точечную, шовную (валиковую) и стыковую.

Рисунок 9. Виды электродов для контактной сварки.

1 – электроды или ролики; 2 – свариваемые элементы;

3 – сварной шов; 4 – источник тока.

Контактную точечную сварку используют для выполнения нахлесточных соединений решетчатой конструкции. Шовная сварка позволяет получить плотнопрочные швы при изготовлении конструкций из тонколистовой стали.

Стыковая сварка применяется для соединения труб, стержневых элементов профильного металлопроката с большими поперечными сечениями – уголки, рельсы, арматура.