Пеллеты из опилок: технология и оборудование

Технология производства топливных пеллетов из опилок своими руками и в заводских условиях

Топливные пеллеты — экономный вариант для отопления и возможность построить прибыльный бизнес. Экологически чистое сырье — неплохой источник дохода. При производстве пеллетов используется шнековый гранулятор для опилок. Благодаря высоким характеристикам пеллеты сохраняют природные запасы топлива и сводят к минимуму вредные выбросы в атмосферу. Пеллеты заменяют почти все виды топлива.

Характеристика и виды пеллетов

Пеллеты — спрессованные на специальных шнековых грануляторах бруски одинаковой цилиндрической формы. Опилки поставляют, в основном, деревообрабатывающие комбинаты. Преимущества пеллетов:

- Экологически чистые.

- Применяются для котелен в промышленности и котлов в быту.

- Дают много тепла.

- Не дорогие по себестоимости.

- Удобная транспортировка (при перевозке структура пеллетов не нарушается).

Кроме опилочных пеллетов, производятся следующие:

- Торфяные. Высокого качества, но применяются обычно на крупных производствах. Обладают большим процентом зольности. Бытовые котлы после них придется тщательно очищать.

- Угольные.

- Растительные (из шелухи гречки, кукурузы).

- Из соломы. Получается много пеллет и они дешевые. Процент золы высокий — до 3%, поэтому используются в промышленности. Требуют постоянной чистки котла.

- Из куриного помета.

Стандартным размером считаются пеллеты длиной 50-70 мм и в окружности 6-8 мм. Это зависит от качества используемой древесины в производстве, и какого сорта нужны пеллеты.

Пеллеты также используются в пиролизных котлах. Влажность спрессованных гранул составляет 7-10%. Плотность — 1200-1400 кг/м3.

Характеристики других видов топлива:

| Вид топлива | Теплота сгорания | Сера(%) | Зола(%) | Углекислый газ |

|---|---|---|---|---|

| Дизельное топливо | 42,5 Мдж/кг | 0.2 | 1 | 78 Кг/Гдж |

| Мазут | 42 Мдж/кг | 1.2 | 1.5 | 78 Кг/Гдж |

| Природный газ | 35-38 Мдж/м3 | 57 Кг/Гдж | ||

| Каменный уголь | 15 — 25 Мдж/кг | 1-3 | 10-35 | 60 Кг/Гдж |

| Гранулы древесные | 17,5 Мдж/кг | 0.1 | 0,5-3,0 | |

| Гранулы из соломы | 14,5 Мдж/кг | 0.2 | 4 | |

| Гранулы торфяные | 10 Мдж/кг | 4-20 | 70 Кг/Гдж | |

| Щепа древесная | 10 Мдж/кг | 1 | ||

| Опилки древесные | 10 Мдж/кг | 1 |

Из чего и как делают пеллеты

Изготовление прессованных брусков проходит без химических добавок, что делает производство пеллет из опилок экологически чистым. Это такие же дрова, но спрессованные в компактный размер в виде гранул для транспортировки и отопления.

Опилки гомогенизируются: измельчаются и перемешиваются, пока не получится однородная масса. Далее она подается в специальный шнековый пресс — гранулятор. Он спрессовывает и придает форму. Имеет специальные отверстия. Работает по принципу мясорубки.

Опилки гомогенизируются: измельчаются и перемешиваются, пока не получится однородная масса. Далее она подается в специальный шнековый пресс — гранулятор. Он спрессовывает и придает форму. Имеет специальные отверстия. Работает по принципу мясорубки.

Благодаря такой предварительной переработке опилок гранулы отдают намного больше тепла, чем обычные дрова. В процессе прессования и при температурной обработке горючесть пеллетов возрастает в несколько раз.

Для склеивания компонентов используется лигнин — природный компонент древесины. Он под воздействием определенной температуры соединяет составляющие пеллетов.

Показатели качества сырья

Предусматривается однородность структуры и отсутствие мусора. В хороших пеллетах не будет наличия пыли, песка, листвы, мелких частиц металла и камней.

Приветствуется достаточное для склеивания компонентов количество лигнина, смол и остальных клейких веществ. Если они в нужном количестве, то процедура изготовления будет быстрее, а качество выше. Такие пеллеты не будут впоследствии осыпаться.

Материал для пеллет не должен обладать повышенной влажностью. Производство из-за этого замедляется.

Изготовление пеллет в заводских условиях

На предприятии производство пеллет из опилок потребует соблюдения пошагового выполнения всех процессов:

Технология производства

- Измельчение продукта до небольших размеров: длина до 25 мм, а диаметр 2-4 мм. Этот процесс упрощает работу пресс-гранулятора. Необходимо, чтобы опилки были как можно мельче. От этого напрямую зависит качество.

- Материал измельчается с помощью дробилки. Процесс может повторяться неоднократно.

- Опилки поступают в смеситель, а далее в сушильный барабан.

- Сушка опилок — очень важный этап, так как процент влажности в пеллетах не должен быть меньше 8% и больше 12%. Отклонение от нормы вызовет плохое склеивание компонентов и ухудшение качества горения в котле. Важно высушить опилки до определенного процента влажности.

- Отработанные фракции в процессе разделения древесных опилок и воздуха попадают в пеллетный котел.

- Измельчение сырья до состояния муки. Она затем направляется в циклоны, которые отделяют древесину от воздуха.

- Мука по транспортерам переправляется в бункер производственного гранулятора, а оттуда в смеситель.

- Смеситель с помощью воды и пара корректирует нужный процент влажности.

- Разделение на гранулы в промышленном грануляторе. При температуре (250-300 градусов выше 0) и через выбранную матрицу сырье превращается в пеллеты нужного размера. Разрезаются неподвижным ножом.

- Охлаждение пеллет посредством специального вентилятора и расфасовка.

Производство пеллет из соломы

Сначала идет измельчение соломы до частей длиной 4 мм. Потом дробление до более мелкого состояния в мельничной дробилке. Затем сырье просушиваются в сушильном барабане. Далее обязательно продукт проходит контроль влажности (с помощью воды и пара). Мука из соломы после нескольких процедур измельчения перемещается в гранулятор. Там происходит прессовка и деление на гранулы нужной окружности и длины. В конце гранулы охлаждаются и фасуются.

Гранулятор с кольцевой матрицей

Такой тип матрицы используется на крупных фабриках по производству пеллет: конструкция позволяет перерабатывать 300-500 тонн сырья.

Принцип работы такой: мягкие опилки продавливаются через отверстие в металлической пластине. Так пеллеты формируются, а затем уже разрезаются ножом на нужную длину.

Изготовление пеллет самостоятельно

Изготовление в домашних условиях пеллет — дело прибыльное. Некоторые детали и станки можно самим изготовить, некоторые придется приобрести. Домашнее изготовление пеллет потребует:

- Дробилка. Этот процесс можно пропустить, если продукт для переработки очень мелкий изначально.

- Сушилка в виде барабана. Изготавливается из бочек большого диаметра. Материал — железо.

- Затем сырье превращается в маленькие опилки, почти муку.

- Пресс для пеллет или гранулятор для изготовления гранул. Рекомендуется дома использовать плоскую матрицу.

Как сделать дробилку

Для изготовления этого станка понадобятся следующие материалы:

- Дисковые пилы — 15-25 штук.

- Мотор мощностью — от 5 л/с.

- Шкив (подойдет от генератора ВАЗ), плотный ремень к нему.

- Подшипники.

- Для изготовления рамы трубы из металла. Достаточно нескольких штук.

- Листы из металла под бункер.

Сушилка для опилок

Можно изготовить самодельную сушилку, используя большие металлические бочки вместимостью 200л. На них навариваются лопатки, продвигающие опилки.

Важно, чтобы соблюдался температурный режим и подача воздуха. Все зависит от габаритов и даже от времени года.

Как сделать шнековый гранулятор самостоятельно

Как и в каждом станке такого типа здесь обязательный элемент матрица. Она по форме напоминает диск с отверстиями, как в мясорубке.

Следующий узел — шнековый вал. Последовательность такая: под готовый шнек делается матрица. Затем шнек и матрицу «упаковывают» в корпус или гильзу. После сборки этого узла устанавливается мотор с редуктором и бункер.

Изготовление гранулятора с плоской матрицей

Пресс-грануляторы для пеллет рекомендуется изготавливать с плоской матрицей. Сверху насыпаются на диск опилки. На нем делаются отверстия. В них попадают опилки и запрессовываются катками. Они двигаются по дискам. Вниз выпадают спрессованные пеллеты в заранее приготовленный контейнер.

В готовом виде желательно купить двигатель и матрицу. Хотя изготавливаются они и самостоятельно. При этом конструкция предполагается такая, чтобы пеллеты получались нужного одинакового размера.

- Приводом для гранулятора служит электродвигатель, мощность которого должна быть не меньше 15 кВт.

- Частота вращения матрицы колеблется в пределах 60-100 оборотов в минуту. Окружность допускается 35-50 мм. В середине диска сверлится отверстие, равное диаметру вала редуктора.

- К вертикальному или горизонтальному валу прикрепляется матрица. Закрепляется он под прямым углом к редуктору.

Особенности производства пеллетов из опилок

Здравствуйте уважаемые читатели и подписчики блога, на связи Андрей Ноак! Сегодня я расскажу вам про производство пеллетов из опилок, с какими трудностями вы можете столкнуться и как лучше организовать технологию. Идея для сегодняшней статьи взята с моей командировки в качестве консультанта на производство гранул, находящееся недалеко от г. Казани. Я буду рассказывать как играя с технологией можно значительно оптимизировать изготовление пеллет.

Информация которая дана тут на самом деле очень ценная, ее даже не все в свой бизнес план включают, а надо бы знать такие вещи и предусматривать соответствующие площади.

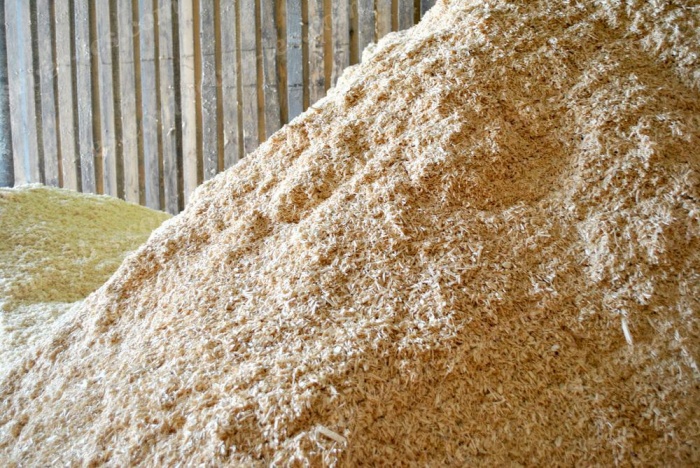

Сырье

Огромные кучи опилок в нашей необъятной стране впечатляют не только наших соседей из Европы но и местных жителей, которые живут в этих районах. В последние годы правда ситуация сдвинулась в лучшую сторону, строятся новые заводы по производству древесных плит из стружки и щепы, а особой популярностью обладают производства для изготовления древесных гранул.

Рентабельность такого предприятия может достигать 40%, штат работников в одну смену 2 человека и никаких отходов! При этом еще и древесина для производства бесплатная, так как бесплатных отходов у нас в стране хоть отбавляй!

Перед планированием производства нужно учесть ряд факторов, один из них сырье, его размеры, влажность, наличие коры и вообще имеющиеся виды.

Так, а теперь обо всем по порядку.

Крупные древесные отходы в опилках

Опилки опилкам рознь, поэтому перед приобретением оборудования нужно обратить внимание вот на что — наличие крупных отходов и стружки в общей массе древесного сырья.

Многие производители ставят на этапе подачи сырья со склада сито для сортировки стружки, не учитывая реалии производства. При этом клиенту нужно заплатить за это сито не мало средств. Другие не ставят сито, хотя надо бы. Сейчас я расскажу когда его надо и какими параметрами оно должно обладать.

Сито необходимо только на то производство, где действительно имеются крупные тяжелые кусковые отходы, а это к примеру куски горбыля отлетника, различные так называемые лещи и эти кусковые отходы могут привести к возгоранию в сушильном комплексе, а возможности вручную убрать их все просто не предоставляется.

Некоторые производители оборудования ставят сито на сортировку, внимание … фуговальной стружки. Для тех кто ее не знает,это стружка которая завитая. Тут нужно сразу ставить в задание заводу производителю, чтобы такая стружка без проблем у вас сушилась и перерабатывалась. А выкидывать эту стружку в отходы и

ли дополнительно ее дробить, неся большие затраты на это – неправильный подход. Фуговальная щепка на большинстве предприятий сушится и дробится без проблем, не нуждаясь в дополнительном измельчении.

Еще сито сортировки сырья обязательно должно регулироваться на различную фракцию, которую вы подберете со временем исходя из своего опыта и рекомендаций производителя. Дело в том, что некоторые производители поставляют обычные стандартные сита, которые не регулируются.

Отходы от сита:

- Это минеральные примеси, такие как камни, металл. Их утилизация это свалка;

- Зимой это куски льда и снега которые снижают производительность сушильного комплекса. Раскрою небольшой секрет, чтобы не выкидывать снежные камни с стружкой или просто стружку смерзшуюся в камень на свалку, мы откладывали ее в сторону и потом после растаивания снега у нас появлялось дополнительное масса древесины для гранул;

- Куски горбыля, бакулки, ветви, лещи — если такие имеются, то в технологии производства гранул нужно рассмотреть вариант их дробления в опилки, это можно сделать на барабанной или дисковой дробилке;

Следующий этап это виды сырья

На большинство пеллетных производств древесные отходы поступают с разных лесопильных предприятий, или с одного предприятия, но с разных деревообрабатывающих линий. Это может быть, к примеру, столярный цех, лесопильная рама без окорки и сортировки и третье это линия лесопиления с подсортировкой леса и его окоркой или какие то другие варианты, главное это нам нужно сейчас с вами уловить суть.

Технология изготовления гранул предполагает рассортировку стружки по влажности и качеству. Сырье с столярного цеха нам не нужно сушить, ведь тут уже мы имеем нужные нам 10-12%, поэтому его складируем в бункер после сушильного барабана. Так мы сможем сэкономить на его прохождении через барабан. Оно не имеет в своем наличии минеральных примесей, коры. Из него выйдет отличные светлые гранулы.

Отходы от лесопильной рамы, где лес не окаривается и не сортируется, имеет в своем составе около 25% коры. Из него мы получим только темные гранулы, складируем его отдельно от других древесных отходов перед сушильным комплексом на площадке или если имеется ангар, то в нем. После того как мы накапливаем к примеру таких опилок на неделю работы, мы перестраиваемся на темный пеллет и работаем.

Сырье от лесопильной линии с окоркой, такая стружка содержит минимум коры и из нее получится качественный белый пеллет. Копим его на какой то срок работы и запускаем цех работать только на нем.

Технологическая гибкость оборудования для пеллетов

У нас выходит три вида сырья. Сразу хочу сказать что для сырья со столярного цеха вам придется делать отдельный бункер который будет запаралелен с бункером после сушилки. Этот бункер должен иметь такой объем, чтобы можно было спокойно там складировать древесной массы на неделю работы. При переходе на сухую стружку, у вас отменяется этап сушки (а это колоссальная экономия энергии) и вам не нужен в штате второй оператор, работающий на сушильном барабане. Поэтому тут штат нужно будет формировать с этим учетом.

Кстати вы можете с легкостью мешать стружку для получения большей выгоды для себя. К примеру вы имеете сухое сырье с столярного цеха, и имеется некоторый запас опилок с корой. Запускаете производство на опилках со столярки и небольшими порциями подмешиваете опилки с корой. Готовый пеллет остается светлым, незначительно меняя свой оттенок на более темный. А вы производите больший объем более дорогих светлых древесных окатышей.

На фото серый пеллет. Его принимают за светлые гранулы и он продается по стоимости светлых окатышей.

Бункер опилок после сушилки также должен иметь достаточный объем, я думаю хотя бы на несколько суток работы главного конвейера. Это позволит к примеру при небольших поломках, на несколько часов, главного конвейера не останавливать сушильный комплекс и наоборот.

Кроме этого к примеру бывает очень часто что сушилка и пресс имеют разную производительность. Большой бункер сырья позволит не вызывать каждую смену два оператора и чтобы один из них работал в полсилы. А вызвать одного оператора чтобы он насушил за смену на несколько смен работы гранулятора и затем отдыхал. Так появляется большая технологическая гибкость оборудования.

Переход с одного вида сырья на другое

Переход со светлого на темный пеллет и наоборот, осуществляется при наличии сырья на несколько дней работы.

Для перехода с темного пеллета на светлый, вырабатываем все опилки с корой в бункере перед сушилкой. Опустошаем бункер после сушилки (израбатываем всю стружку). Опустошаем охладитель гранул и фасовочный бункер.

Самый высококачественный светлый пеллет.

Начинаем сушку светлых опилок (которые без коры) и запускаем главный конвейер. После запуска пресса у нас будет первое время выходить темный пеллет, так как на линии остались еще темные опилки. Мы темные гранулы маркируем как темные. Через некоторое время будут гранулы белее и затем пойдет светлая гранула. Как пошли достаточно белые окатыши упаковываем и маркируем их как светлые.

При переходе с светлого на темный, все выполняется в той же последовательности.

Мои услуги и книги

Как я уже говорил могу помочь с выводом производства на большую производительность, с правильной модернизацией оборудования, с подбором б/у линиии или станка. Также ко мне часто обращаются люди просто за советом. Сегодняшняя информация еще более подробно изложена в моей новой книге «ТИПИЧНЫЕ ОШИБКИ ПРОИЗВОДИТЕЛЕЙ ОБОРУДОВАНИЯ ПРИ ПРОИЗВОДСТВЕ ПЕЛЛЕТ». Более подробно о ней в разделе «МОИ КНИГИ».

Пеллеты из опилок: технология и оборудование

Пеллеты — это топливные гранулы в форме цилиндра, состоящие из древесных и агропромышленных отходов производства. Предназначены для сжигания в специальных котлах. Пеллеты из опилок составляют достойную конкуренцию углю, дровам и солярке. Давно и успешно применяются в странах Европы.

Древесные пеллеты из опилок отличаются следующими преимуществами:

- экологичность — возможность сделать отопление более автоматизированным на основе отходов древесной обработки;

- теплотворность — в 1,5 раза больше, если сравнивать с привычными дровами;

- удобная транспортировка — пеллеты в спрессованном виде очень удобно хранить в силу компактной укладки.

В процессе использования топлива из опилок решаются многочисленные хозяйственные проблемы. Экологичное топливо является легковосполнимым, основано на переработке остатков и позволяет использовать золу в целях удобрения.

Виды пеллет из опилок

Если рассматривать процесс, как сделать пеллеты из опилок, прежде всего, следует выделить три категории изделий:

- индустриальные — материал коричневато-сероватого оттенка 0,7% зольности. Применяется в бытовых котлах, которые ломаются на 50% меньше обычных, но потребуют более частой чистки;

- агропеллеты — дешёвое топливо из отходов сельскохозкультур с увеличены количеством золы в итоге. В силу повышенного шлакообразования и мягкости, нередки проблемы с транспортировкой и разрушение. Стоят меньше древесных и применяются в котельных промышленного масштаба.

- белые пеллеты — топливо наилучшего качества светло-жёлтого, сероватого или чисто-белого цвета с приятным древесным запахом. Основное преимущество заключается в 0,5% зольности. Очистку котла придётся производить раз в 1–2 месяца. Износ оборудования и количество золы минимально. Дороже прочих типов изделий и оптимальны для бытовых пеллетных котлов.

В российских условиях чаще всего изготавливается древесное сырьё на основе хвойных пород (сосны), хотя топливо на основе лиственных пород (берёзы) обладает улучшенным качеством. Хвойная основа более популярна, поскольку оборудование для её обработке дешевле и проще иных категорий. Древесина лиственных пород прессуется плохо и требует оборудования повышенной мощности. Стоимость материалов в момент реализации практически не различается. Если сравнивать берёзовые и сосновые отходы, то вторые зачастую оседают в дымоходе и приводят к более частой чистке.

Этапы производства

В целом, технология изготовления пеллет из опилок подразумевает несколько последовательных этапов.

В ходе производства пеллет применяется нигде не применяемая более древесина (обрезки, щепа, опилки). Происходит отсортировка, очищение, отсев песка и т.п. Оставшиеся частицы железа (гвозди и т.д.). Затем происходит отправка древесных отходов в молотковую дробилку, с измельчением до фрагментов 4 мм.

Равномерное прослушивание сырья

Полученные опилки следует высушить в особом бункере до получения степени 8–12% влажности.

Образуются мелкие древесные фрагменты, которые доводятся до идеального 10% показателя влажности.

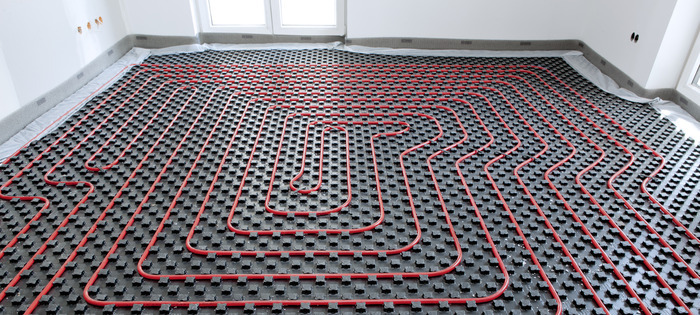

При помощи давления и высокой температуры превращения древесных опилок в гранулы состав пропускается сквозь матрицу с круглыми отверстиями. Конструкция пресс-установки гранулятора схожа с привычной мясорубкой.

Охлаждение и получение готового продукта

Полученные топливные гранулы из опилок остаются в охладительной колонке, после чего получаются непосредственно топливные пеллеты. Отходов при этом практически не бывает, поскольку некондиция и брак могут быть полностью переработаны.

Где применяются пеллеты из опилок?

Для применения пеллет как эффективного топлива следует купить специальный котёл. Работа котлов будет происходить автоматически. Для хранения используются бункеры со шнеком с подачей в котёл.

- Серые пеллеты — как альтернатива белым позволяют сэкономить. Разумнее всего приобрести партию с запасом топлива. Важно протестировать работу одного мешка топлива и горелки. При нормальной работе котла можно приступать к закупкам более солидных партий.

- Агропеллеты — требуют аналогичного подхода. Помимо повышенной зольности возможна значительная доля отходов на этапе транспортировки. В этом случае желательно, чтобы производство материалов располагалась неподалеку.

- Белые пеллеты — идеальный выбор для котлов. Неоднородны, обладают малой зольностью, плотной поверхностью, меньше рассыпаются и трескаются, хорошо переносят транспортировку.

Необходимое оборудование

Линии по изготовлению пеллет из опилок бывают промышленного и бытового типа (для выпуска мини-гранул). Движение линии осуществляется при помощи электрического двигателя, дизеля или тракторного вала. Последний вариант наиболее распространён и обеспечивает высокий уровень производительности с объёмом 200–250 кг/ч.

В составе оборудования для производства пеллет из опилок присутствуют:

- барабан для просушки;

- качественный охладитель;

- молотковая мельница;

- мощный пресс;

- смеситель шнековый;

- шипорез для измельчения древесины.

Приблизительная стоимость подобного установки составляет 2 млн. руб. Станки от электрических двигателей бывают исключительно стационарными, то есть, не слишком мобильными. Проведение данных работ потребует десятков тысяч рублей.

Установка на основе дизельного двигателя и трактора является в высокой степени мобильной и применяется в месте деревообработки. Производство пеллет из опилок не требует затрат дополнительного характера, чтобы осуществить перевозку материала к тому мету, где он будет переработан.

Стоимость стационарных линий по производству 700–1000 кг пеллет в час достигает 132 тысяч долл. Полная окупаемость вложений достигается на протяжении 7 лет.

Если вам необходимы качественные пеллеты из опилок, выполненные на современном оборудовании, обращайтесь к нам и звоните по телефонам, представленным на сайте!

Как сделать пеллеты для котла в домашних условиях

Стоимость традиционных энергоносителей повышается, и все чаще владельцы частных домов решают использовать для отопления различные виды биомассы. Один из таких видов топлива — пеллетное. Оно представляет собой прессованные гранулы, а в качестве материалов можно использовать мелкие древесные опилки, торф, солому и т.д. Так как производство этого вида топлива в странах СНГ развито слабо, многие люди решают делать пеллеты своими руками.

Основные преимущества

Пеллеты представляют собой цилиндрические гранулы диаметром 4−10 мм и длиной 15−50 мм. В качестве сырья для их изготовления можно использовать различные природные материалы. Чаще всего пеллеты своими руками в домашних условиях делают из следующего сырья:

- Отходов деревообрабатывающих предприятий — наиболее качественными являются гранулы из опилок.

- Коры, веток, а также сухой хвои и листвы.

- Отходы агропромышленного комплекса.

- Торфа — использование этого вида топлива позволяет добиться максимальной теплоотдачи.

В этом видео вы узнаете, как сделать пресс для брикетов:

Качество гранул во многом зависит от используемого сырья. Лучше всего использовать топливо, изготовленное из древесных опилок. Так как древесные отходы в топливе премиум-класса имеют высокую степень очистки, то изготовить их самостоятельно довольно сложно.

Также промышленные сорта могут содержать и определенное количество примесей — кору, хвою, листья. Они обладают более высокой зольностью, но при этом показатель энергоемкость остается высоким. Для производства пеллет в домашних условиях чаще всего используют различные виды отходов деревообработки и сельхозпроизводства.

Среди основных преимуществ этого вида топлива можно отметить:

- Содержание вредных веществ минимально, и при его сгорании в основном выделяется углекислый газ с водяным паром.

- Может использоваться в котлах длительного горения.

- Не требуется много места для хранения.

- Так как в процессе производства не нужно использовать химические ингредиенты, то риски развития аллергических реакций минимальны.

- Обладает высоким показателем теплоотдачи.

- Пеллетное топливо не подвержено процессам внутреннего гниения, что исключает самовозгорание.

У данного вида топлива множество преимуществ

У данного вида топлива множество преимуществ

Промышленная технология

Процесс производства пеллет можно разделить на несколько этапов. Сначала проводится подготовка и дробление сырья. В промышленных условиях материал также сортируется и после очистки от примесей поступает на линию предварительного дробления. После этого сырье в обязательном порядке сушится. Для этого применяются аэрационные или барабанные сушильные установки. Остаточная влажность древесных опилок должна быть ниже 14%.

Следующим этапом производства пеллетного топлива является тонкое дробление материала. Использование специального оборудования позволяет довести щепу до состояния муки. Максимальный размер фракции после этого процесса составляет 4 мм. Затем снова контролируется влажность материала, и при необходимости проводится вторичная сушка. В противном случае сырье не будет прессоваться.

На финальном этапе производства измельченный сухой материал поступает в специальные установки для прессования. Он продавливается через матрицу с конусообразными отверстиями определенных размеров. Благодаря особой форме каналов опилки уплотняются. Также под давлением увеличивается температура сырья и выделяется вещество лигнин. Оно содержится в составе любого вида древесины и способствует прочному склеиванию фракции. При выходе из прессовальной установки гранулы могут иметь температуру до +90°С, и их необходимо охладить.

Изготовление в домашних условиях

Технология производства пеллетного топлива кажется простой, но в домашних условиях его изготовление оказывается не всегда рентабельным и довольно трудным. Одной из главных проблем при создании производственной линии в частном хозяйстве является отсутствие специального оборудования — гранулятора. В продаже можно найти бытовые модели, но их стоимость довольно высока.

Безусловно, сделать пеллетайзер можно и самостоятельно, но это сложная задача. Недостаточно изготовить все необходимые для станка детали: во время сборки потребуется точная подгонка. Перед тем как начать делать пресс для пеллет своими руками, необходимо правильно оценить имеющиеся навыки.

Вторая проблема заключается в доступности материалов для изготовления пеллетного топлива. Думать о возможности производства гранул в домашних условиях стоит лишь в том случае, когда есть возможность регулярно получать сырье, причем оно должно быть бесплатным либо иметь минимальную стоимость. Только в такой ситуации появится возможность обеспечить себя качественным экологичным видом топлива.

Также следует сказать, что применение станков с плоскими матрицами позволяет избежать цикла вторичного дробления. В них установлены зубчатые ролики, благодаря которым щепа перетирается до требуемого состояния. Без сушки опилок обойтись не получится, и для решения поставленной задачи многие мастера собирают барабанные сушилки простой конструкции. Также следует помнить, что лучший материал для изготовления пеллетного топлива — хвойная древесина. Из тополя, липы или ивы сделать гранулы не получится.

Самодельный гранулятор

Чтобы сделать станок для производства пеллет своими руками, потребуется чертеж. Зачастую проблемы возникают уже на стадии его поиска, так как мастера редко делятся секретами своей работы. Некоторые из них предлагают приобрести у них готовый станок, но его стоимость будет высокой. Для создания самодельного гранулятора потребуется изготовить несколько основных узлов.

Одним из главных среди них является матрица. Следует предупредить, что самостоятельно сделать ее будет довольно сложно, так как потребуется профессиональное оборудование и хорошие навыки работы с ним. Похожая матрица используются для изготовления комбикорма, и стоит попробовать ее приобрести.

Если такой возможности нет, то из металла толщиной от 20 мм предстоит вырезать круглую заготовку. Затем на ней размечается и высверливается посадочное отверстие с пазом для фиксации на валу электродвигателя. Отверстия для прессовки должны иметь коническую форму. Без специальной фрезы их сделать невозможно. Также следует сказать, что наружный диаметр детали может быть любым, и чем он больше, тем выше окажется производительность оборудования.

Второй ответственный узел станка — мощные зубчатые катки. Они монтируются на вал с помощью подшипников качения. Кроме этого, на вале необходимо сделать осевое отверстие для крепления на вертикальном приводе. Сила прижима катков к матрице регулируется с помощью гайки.

Корпус можно изготовить из трубы либо сварить из листового металла. Его внутренний диаметр должен соответствовать размеру матрицы, обеспечивая ее вращение с минимальным зазором. Чтобы упростить обслуживание гранулятора, корпус стоит сделать разборным. Для изготовления пеллетного станка своими руками потребуется редуктор. Этот агрегат устанавливается в нижней части оборудования и предназначен для передачи вращения на рабочий вертикальный вал с частотой 70−100 об./мин.

Матрица и катки монтируются в верхней части гранулятора. Вся конструкция вместе с электромотором устанавливается на раму, выполненную из двутавра, швеллера либо уголка. Важно помнить, что нагрузки на станину будут высокими, и она должна их спокойно выдерживать.

Такая конструкция оборудования для изготовления топливных гранул — не единственно возможная. Обладая достаточными навыками и при доступе к профессиональному металлообрабатывающему оборудованию сделать самостоятельно гранулятор вполне реально. В такой ситуации главной проблемой станет поиск доступного и дешевого сырья.

Оборудование для производства пеллет из опилок

Производство топливных гранул из опилок – выгодный способ переработки отходов. На деревообрабатывающих предприятиях каждый день образуются тонны опила и стружки, которые могут стать источником дохода. В этой статье мы перечислим оборудование для изготовления пеллет из опилок и укажем примерную цену готовой производственной линии.

Технология производства пеллет из опилок

Для того, чтобы мелкие древесные частицы успешно спрессовались в гранулу, необходимо соблюсти несколько условий:

Опил нужно качественно измельчать – до однородной фракции длиной до 3 мм.

Сырье должно иметь степень влажности от 12 до 14%. Опилки с содержанием влаги более 15% мало пригодны для получения гранулы. Для удаления лишней влаги сырье сушат в барабанной установке.

Прессование должно проходить при высокой температуре и давлении. Это необходимо для выделения лигинина – естественного связывающего вещества, которое содержится в древесине. Наилучшие условия создает промышленный гранулятор.

После выхода из прессовочной камеры раскаленные гранулы требуют принудительного охлаждения.

Топливные гранулы высокого качества имеют лоснящуюся гладкую поверхность с минимумом трещин, их трудно раскрошить или сломать. Такие пеллеты лучше переносят транспортировку до конечного потребителя.

Гранулирование опилок и стружки имеет ряд преимуществ:

Это материал с мелкой фракцией, поэтому в технологической линии не требуется рубительная машина для измельчения крупных кусков древесины. Это экономит средства заводчику.

Стружка и опил, получаемые при производстве погонажных изделий, клееного бруса и других изделий, проходящих через сушильные камеры, имеют уровень влажности 12-14 %, поэтому на линии не требуется дорогостоящий сушильный комплекс.

Обычно такой материал содержит меньше чужеродных примесей (песок, земля, кора), поэтому готовые гранулы отличаются низкой зольностью, а значит, они выше качеством.

Видео: производство пеллет из опилок на оборудовании ALB Group

Промышленное оборудование для изготовления пеллет из опилок

Рассмотрим линию гранулирования опилок ЛГ-500 от компании АЛБ Групп с производительностью 500 кг в час.

Измельчение

Начальный этап производства – дробление сырья. Для этого используется дробилка роторная пневматическая или молотковая дробилка для древесины. Роторная дробилка (ДРП) отличается удобной пневматической системой забора и выгрузки материала, для ее работы не требуется подключать конвейеры для сыпучих материалов.

Начальный этап производства – дробление сырья. Для этого используется дробилка роторная пневматическая или молотковая дробилка для древесины. Роторная дробилка (ДРП) отличается удобной пневматической системой забора и выгрузки материала, для ее работы не требуется подключать конвейеры для сыпучих материалов.

Молотковая дробилка опережает роторную по производительности, поскольку ее мощность расходуется только на измельчение, тогда как ДРП расходует часть мощности на работу пневмосистемы.

Дробилка ДРП измельчает опилки ножами-билами, закрепленными на роторе. В камере установлено сито с отверстиями, через которые проходят частицы нужного размера. Они подаются через пневмошланг напрямую в циклон и затем в бункер-ворошитель.

Дробилка ДРП 18,5 – 141 000 руб

Аспирация

Циклон необходим для того, чтобы воздух в помещении не наполнялся древесной пылью. Эти микрочастицы образуются во время измельчения. Циклон БЦР отделяет древесную муку от потока воздуха. Устройство устанавливается над бункером на стальной раме.

Циклон необходим для того, чтобы воздух в помещении не наполнялся древесной пылью. Эти микрочастицы образуются во время измельчения. Циклон БЦР отделяет древесную муку от потока воздуха. Устройство устанавливается над бункером на стальной раме.

Циклон БЦР -675 – 29 000 руб

Рама циклона – 12 000 руб

Оперативное накопление

После очистки воздуха поток сырья попадает в бункер-ворошитель. Это цилиндрическая камера с перемешивающим механизмом на дне, его работа препятствует слеживанию массы. Бункер равномерно подает измельченные опилки в приемный бункер гранулятора.

После очистки воздуха поток сырья попадает в бункер-ворошитель. Это цилиндрическая камера с перемешивающим механизмом на дне, его работа препятствует слеживанию массы. Бункер равномерно подает измельченные опилки в приемный бункер гранулятора.

Гранулирование

Гранулятор – основа пеллетного производства. Попадая в приемный бункер гранулятора, сырье при помощи шнекового податчика перемещается в смеситель, где происходит поверхностное увлажнение водой. Затем опилки поступают в рабочую камеру, где они зажимаются между пресс-вальцами и поверхностью вращающейся кольцевой матрицы. Под давлением гранулы проходят через отверстия матрицы и обламываются снаружи статичным ножом.

Гранулятор – основа пеллетного производства. Попадая в приемный бункер гранулятора, сырье при помощи шнекового податчика перемещается в смеситель, где происходит поверхностное увлажнение водой. Затем опилки поступают в рабочую камеру, где они зажимаются между пресс-вальцами и поверхностью вращающейся кольцевой матрицы. Под давлением гранулы проходят через отверстия матрицы и обламываются снаружи статичным ножом.

Гранулятор ОГМ 0.8 и 1.5 – простое и надежное оборудование для производства пеллет из опилок, которое обеспечивает качественное прессование. Аппарат подключается к пульту управления. Аналогичный контроллер устанавливается для всей остальной линии.

Пульт управления ОГМ с комплектующими Schneider Electric – 125 000 руб.

Пульт управления ПУ-ЛГ-500 (Schneider Electric) — 135 000 руб

Охлаждение

Как уже говорилось, для получения качественного продукта необходимо охлаждать гранулы. Для этого они из гранулятора поступают на ленточный скребковый конвейер, который доставляет их к колонне охлаждения. Внутри колонны продукт охлаждается при помощи воздушных потоков, отсеивается мелкая фракция, которая затем повторно отправляется на гранулирование. Охлажденные гранулы подаются транспортером на узел фасовки.

Как уже говорилось, для получения качественного продукта необходимо охлаждать гранулы. Для этого они из гранулятора поступают на ленточный скребковый конвейер, который доставляет их к колонне охлаждения. Внутри колонны продукт охлаждается при помощи воздушных потоков, отсеивается мелкая фракция, которая затем повторно отправляется на гранулирование. Охлажденные гранулы подаются транспортером на узел фасовки.

Конвейер КЛС-300-6 — 119 000 руб

Конвейер КЛС-300-4 — 101 000 руб

Фасовка

Популярное решение для фасовки топливных пеллет – биг-бэги. Они закрепляется на раме, а внизу установлены платформенные весы, контролирующие заполнение мешка.

Популярное решение для фасовки топливных пеллет – биг-бэги. Они закрепляется на раме, а внизу установлены платформенные весы, контролирующие заполнение мешка.

Рама для биг-бэга – 25 000 руб

Весы платворменные – 66 000 руб

При сложении стоимости всего оборудования для производства пеллет из опилок цена линии на 500 кг / час составляет 2 701 000 рублей.

Обратитесь в АЛБ Групп в контактной форме сайта и получите прайс-лист и коммерческое предложение на линии производства топливных пеллет из опилок и стружки.

Когда может понадобиться дополнительное оборудование?

Часто на предприятиях присутствуют отходы разного типа. К стружке и опилкам может добавиться горбыль, баланс древесины, тонкомер, некондиционные изделия. Такие материалы нужно предварительно измельчать до фракции длиной до 3,5 см. С этой задачей справляются барабанные и дисковые рубительные машины.

Перед организацией производства следует проанализировать, все ли отходы на предприятии однородны, и стоит ли ориентироваться только на опил. Если крупных отходов бывает много, то есть смысл приобрести рубильную машину.

Если вы работаете с древесиной влажностью выше 15%, то для полноценного производства пеллет потребуется сушильный комплекс. Обычно он состоит из сушильного барабана АВМ и топочного блока или теплогенератора. Такие комплексы значительно повышают стоимость всей линии – до 2 раз.

Пеллетное оборудование от в АЛБ Групп

В АЛБ Групп вы можете купить оборудование для производства пеллет из опилок европейского уровня по российским ценам. Мы организуем линии любой сложности: от базового комплекса по грануляции опилок влажностью 8-12% до крупного пеллетного завода, работающего с разными типами сырья. Также мы поставляем отдельные агрегаты – дробилки, грануляторы, транспортеры и др.

Почему стоит заказать пеллетное оборудование у нас?

По средним российским расценкам мы предлагаем европейский уровень техники. За те же цены, что у наших конкурентов, вы получаете совсем другой сервис и отменное качество. Оцените работу нашего оборудования в разделе видео!

Мы ведем собственное производство, поэтому вы всегда вовремя получите нужные запасные части. Этот момент важен, чтобы производство не простаивало, а качество пеллет было постоянным.

Мы гарантируем стабильную производительность оборудования на вашем типе сырья. Выводим комплекс на тот объем производства, который необходим Заказчику.

В АЛБ Групп вы получаете консультации и поддержку от опытных инженеров, которые знают нюансы гранулирования различного сырья. Наши монтажники и наладчики успешно выполняли проекты в России и за рубежом.

Задайте вопросы об оборудовании прямо сейчас в форме обратной связи или по телефону +7 (831) 211-94-85. Мы быстро предоставим Вам нужную информацию!

© 2017 Компания «ALB Group»

Российский производитель и поставщик оборудования для изготовления пеллет и комбикорма

603141, г. Нижний Новгород,

ул. Ларина, 12, офис 318

115191, Россия, г. Москва,

Духовской переулок, д. 17, офис 12А

Технология производства пеллет из опилок и соломы: применение топлива

Сейчас в качестве топлива все чаще используются отходы древесины, а также продукты переработки сельского хозяйства. В спрессованном виде такие топливные гранулы неплохо горят и позволяют существенно экономить на традиционных видах энергоносителей для обогрева различных помещений. Пеллеты из соломы — это отличный вариант биомассы, которую можно приготовить дома самостоятельно.

Сейчас в качестве топлива все чаще используются отходы древесины, а также продукты переработки сельского хозяйства. В спрессованном виде такие топливные гранулы неплохо горят и позволяют существенно экономить на традиционных видах энергоносителей для обогрева различных помещений. Пеллеты из соломы — это отличный вариант биомассы, которую можно приготовить дома самостоятельно.

- 1. Характеристика пеллет

- 2. Технология производства

- 2.1. Гранулы из соломы

- 2.2. Самодельные грануляторы

- 2.3. Сфера применения топлива

Из-за дороговизны и по многим другим причинам уголь и дрова стали не всем доступны, поэтому владельцы частных домов находят альтернативные виды топлива. Для переработки используются древесные и сельскохозяйственные отходы. Они горят немного хуже, но тепло отдают хорошо. После обработки и прессовки натурального сырья получают гранулы и брикеты.

Пеллеты представляют собой топливные гранулы, изготовленные из древесных отходов, а также из остатков сельскохозяйственных продуктов:

- солома;

- лузга гречихи, подсолнуха, кукурузы;

- птичий помет.

Технология производства очень простая, поскольку не нужно применять никаких связующих компонентов. После переработки получается биологически чистое топливо и к тому же безопасное. Пеллеты могут быть разными, ведь для получения гранул используется разный вид сырья. Делят такую продукцию на три категории:

Белые гранулы считаются наилучшим топливом. Оно отличается высоким качеством и ценой. Свое название гранулы получили из-за характерного белого или светло-желтого цвета. Однако цвет пеллет не имеет значения, ведь самое важное свойство — зольность. После их сгорания золы остается всего 0,5% от общего объема массы. Котел после горения чистится крайне редко;

Белые гранулы считаются наилучшим топливом. Оно отличается высоким качеством и ценой. Свое название гранулы получили из-за характерного белого или светло-желтого цвета. Однако цвет пеллет не имеет значения, ведь самое важное свойство — зольность. После их сгорания золы остается всего 0,5% от общего объема массы. Котел после горения чистится крайне редко;- Серые содержат небольшой процент коры, хвои и прочих примесей. Их зольность не должна превышать 1,5% после сгорания топлива;

- Темные, или промышленные, производят с применением соломы или жмыха с добавлением древесных отходов. Зольность у такого варианта выше, чем у других пеллет, но она не превышает 5%.

Белые и серые пеллеты почти всегда используются для автономного отопления. Среди основных характеристик:

- плотность примерно 600 кг/м 3 ;

- диаметр не превышает 6−8 мм;

- выделяемое количество тепла в пределах 4,7 кВт/ч.

Для их сжигания необходимо иметь специальные пеллетные котлы. Такое оборудование отличается высокими требованиями к использованному топливу. Кроме хорошего качества и малой зольности, очень важна целостность фракции и отсутствие в ней пыли. Если не придерживаться этих требований, то горелки быстро забиваются и оборудование перестает работать.

Для их сжигания необходимо иметь специальные пеллетные котлы. Такое оборудование отличается высокими требованиями к использованному топливу. Кроме хорошего качества и малой зольности, очень важна целостность фракции и отсутствие в ней пыли. Если не придерживаться этих требований, то горелки быстро забиваются и оборудование перестает работать.

Для использования пеллет в промышленных целях также необходимо наличие специальных агрегатов для сжигания. Однако они имеют другую структуру и большие объемы. Считается, что любой из видов можно засыпать в твердотопливные котлы на стадии тления. Обычно их добавляют, когда печь уже разогрета.

Сейчас все чаще стали применяться различные отходы для изготовления продукции, способной заменить традиционные виды топлива. Если они используются грамотно, то такой вид деятельности является очень прибыльным. Технология производства пеллет из опилок или соломы довольно простая, поэтому ее можно легко освоить самостоятельно.

Самодельные гранулы вряд ли будут работать на импортном агрегате, но для котла, сделанного своими руками, они вполне подойдут. Если использовать в качестве сырья опилки или щепу, то производство гранул будет состоять из нескольких этапов.

Для измельчения крупной фракции древесного сырья понадобится дробилка. Это позволит подготовить его к сушке. После этого необходимо воспользоваться сушильной камерой, чтобы в ней фрагменты достигли влажности 8−12%. Затем просушенная древесина проходит этап измельчения. Ее подают в дробилки, после чего готовые фрагменты достигают размеров не более 1,5 мм для серых и белых гранул и 4 мм для промышленных пеллет.

Для измельчения крупной фракции древесного сырья понадобится дробилка. Это позволит подготовить его к сушке. После этого необходимо воспользоваться сушильной камерой, чтобы в ней фрагменты достигли влажности 8−12%. Затем просушенная древесина проходит этап измельчения. Ее подают в дробилки, после чего готовые фрагменты достигают размеров не более 1,5 мм для серых и белых гранул и 4 мм для промышленных пеллет.

При недостаточной влажности гранулы не смогут склеиваться. Чтобы получить хорошее увлажнение, добавляют отходы хвойных деревьев и впрыскивают воду. Некоторые породы дерева, например, береза, бук или дуб проходят процесс обработки паром.

Для прессования используются разные конструкции. Через матрицу плоской или круглой формы продавливается сырье, чтобы получить цилиндры нужных размеров. В процессе производства пеллеты нагревают под воздействием повышенного давления до 70−90 о С, из-за чего они сильно крошатся. По этой причине им дают остыть для сохранения целостности. Затем в охлажденном виде гранулы фасуют в упаковки.

Более простой способ производства пеллет — использование в качестве сырья соломы. Она отличается тем, что изначально имеет сухой вид. Этап сушки в процессе изготовления гранул почти не применяют. Если она мокрая, то легко сохнет на солнце без специального оборудования. Добившись нужной степени влажности топливного материала, приступают к его переработке.

Более простой способ производства пеллет — использование в качестве сырья соломы. Она отличается тем, что изначально имеет сухой вид. Этап сушки в процессе изготовления гранул почти не применяют. Если она мокрая, то легко сохнет на солнце без специального оборудования. Добившись нужной степени влажности топливного материала, приступают к его переработке.

Сухая солома легко поддается процессу измельчения. Для этого используется соломорезка, способная порезать сырье на фрагменты нужной длины. Все эти работы выполняются за один раз. Доведенное до нужной степени влажности сырье попадает в прессовальную машину, где его продавливают.

Поскольку солома мягкая, весь процесс производства происходит легко и с высокой производительностью при использовании более мощного оборудования. Считается, что производство пеллет из соломы менее затратное, чем использование в качестве сырья древесных отходов.

Основным видом для производства пеллет является гранулятор, хотя также необходимо иметь и прочие устройства. Существует несколько моделей для формирования гранул:

Шнековые внешне по своему строению напоминают большую мясорубку. Через шнековый вал и матрицу-решетку, подготовленное сырье продавливается. Это отличный вариант при использовании в качестве сырья соломы. Для более твердого вида, например, древесины ему не хватит усилий, чтобы хорошо ее измельчить. Однако при прочных деталях домашние умельцы ставят более мощный мотор.

Шнековые внешне по своему строению напоминают большую мясорубку. Через шнековый вал и матрицу-решетку, подготовленное сырье продавливается. Это отличный вариант при использовании в качестве сырья соломы. Для более твердого вида, например, древесины ему не хватит усилий, чтобы хорошо ее измельчить. Однако при прочных деталях домашние умельцы ставят более мощный мотор.- Экструдер с плоской матрицей оснащен кругом из металла с проделанными отверстиями нужного диаметра, примерно 3−4 мм. С помощью зубчатых катков солома продавливается, после чего формируются гранулы.

- При использовании круглой матрицы процесс ничем не отличается. Она выполнена в виде колец с катками, расположенными в другой плоскости. Этот вариант отличается более высокой производительностью, но несмотря на это, такие гранулы в домашнем производстве делают крайне редко.

Самым лучшим и удобным считается шнековый экструдер, который находит применение для изготовления комбикорма. Он отлично подойдет для производства гранул из мягкого сырья, например, соломы. Однако для этого необходимо иметь определенные навыки работы с оборудованием.

Твердотопливный материал находит широкое применение в разных сферах жизни. Пеллеты используются для отопления жилых и производственных помещений, в теплоэнергетике. Особенно они стали популярными среди владельцев частных домов. Самым простым сырьем для производства пеллет является торф и солома.

Твердотопливный материал находит широкое применение в разных сферах жизни. Пеллеты используются для отопления жилых и производственных помещений, в теплоэнергетике. Особенно они стали популярными среди владельцев частных домов. Самым простым сырьем для производства пеллет является торф и солома.

Однако пеллеты используются не только в качестве топливного материала для котлов. Очень часто фермеры применяют гранулы в помещениях для животных. Их посыпают на пол, и такая подстилка отлично впитывает влагу, сохраняет тепло и согревает в холодные дни. Находят применение пеллеты из мягкого сырья на АЗС при уборке технических жидкостей и горюче-смазочных материалов, а также в автомастерских. В сельском хозяйстве такая продукция используется в качестве мульчи. Защитный слой необходим для сохранения влаги, повышения урожайности в саду и огороде.

Очень часто гранулы применяют вместо древесного угля для гриля. Они также являются эффективным сорбентом для очистки газа от серы. Иногда пеллеты используются для кошачьего туалета в качестве наполнителя.

Домашнее производство пеллет

Не везде дрова или уголь — доступное топливо, а вот отходы деревообрабатывающей промышленности или сельского хозяйства найти можно, пожалуй, везде. Давно замечено, что горят они, может, чуть хуже, но отапливаться ими вполне можно. Только просто насыпать опилки или солому очень неудобно. Поэтому придумали их перерабатывать и прессовать в брикеты или гранулы. Для топливных гранул — пеллет — есть даже специальные котлы. При хорошем топливе они обслуживаются (выгребают золу) раз в месяц. Самая хорошая новость состоит в том, что вполне можно сделать пелеты своими руками. Для этого потребуется достаточно много оборудования, но основа — гранулятор (экструдер или пеллетайзер). Без него никак.

Что такое пеллеты и каких видов они бывают

Пеллеты — это топливные гранулы, которые изготавливаются из отходов деревообрабатывающей промышленности, некоторых остатков растениеводства (солома, лузга подсолнечника, гречихи и т.п.) и даже из куриного помета. Технология их производства такова, что никаких добавок и связующих не требуется. То есть, это абсолютно безопасное и стопроцентно натуральное топливо, которое к тому же сделано из отходов.

Пеллеты — хорошее топливо

Так как сырье для топливных пеллет может быть разным, то и характеристики топлива различны. Делят пеллеты на три категории:

- Белые. Это топливо премиум класса с наивысшими характеристиками (и ценой). Названо так за характерный цвет — светло-желтый, почти белый. Но цвет вторичен, первичны характеристики и главная — очень низкая зольность. После сгорания белых пеллет золы остается не более 0,5% от объема топлива. Чистить котел надо будет очень редко. Белые топливные гранулы получают из стружки без коры и других посторонниз включений. Как правило, это столярное или мебельное производство.

- Серые. Сырье для этого типа пеллет может содержать некоторый процент коры, хвои и некоторых других посторонних примесей. Но зольность при этом не должна быть более 1,5%.

- Промышленные или темные пеллеты. Этот вид топливных гранул делают из соломы или жмыха в чистом виде или с добавлением древесных отходов. Зольность этого типа топлива намного выше, чем описанных выше, тем не менее, она не может быть выше 5%.

Белые и серые пеллеты используются для индивидуального отопления. Их еще называют «первого класса» или первокассными. Они имеют диаметр 6-8 мм, плотность примерно 600 кг/м 3 , количество выделяемого тепла — около 4,7 кВт/ч. Сжигаются они в специальных котлах, которые так и называются — пеллетные. Обычно это оборудование очень требовательно к качеству топлива. Кроме малой зольности предъявляются требования и по целостности гранул, и по отсутствию пылевидной фракции. В противном случае горелка пеллетного котла забивается, котел отключается. Промышленные пеллеты сжигаются тоже в специальных печах, но они имеют абсолютно другое строение и намного большие объемы.

Характеристики пеллет из разного сыроья

В принципе, любые пеллеты можно засыпать в твердотопливные котлы, только их обычно используют на стадии тления. Когда печь уже разогрета, засыпают некоторое количество гранул.

Технология производства

Для любого хозяина идея превратить отходы в топливо, или даже на этом заработать денег, является привлекательной. В принципе, сделать пеллеты своими руками реально, но ожидать от них промышленного качества не стоит. Заставить на работать импортный пеллетный котел на самодельных гранулах вряд ли получится, но самодельный или твердотопливный агрегат отлично с ними справляется.

Оборудование, которое необходимо для производства пеллет из опилок или щепы

Технология производства древесных пеллет состоит из нескольких последовательных этапов:

- Крупное дробление сырья. Фрагменты должны быть не более 1,25 см 3 . Это подготовка для более качественной сушки. Для этой операции нужна дробилка.

- Сушка в сушильной камере. Сырье доводят до влажности 8-12%. Камеры есть разных типов, в некоторых используют прямой нагрев (в сушильную камеру подается раскаленный воздух из топки), в других греется теплообменник, а от него — воздух в сушилке. Второй вариант менее эффективен, но в этом случае исключена возможность попадания сажи в сырье. Даже небольшое количество сажи способно окрасить щепу. В результате по качеству пеллеты могут относится к «белым» (если использовали соответствующее сырье), а по цвету — к серым.

- Мелкое дробление. Просушенную древесину подают в дробилки (обычно молоткового типа). На выходе фрагменты древесины имеют размеры на более 1,5 мм для белых и серых пеллет, и 4 мм для промышленных.

- Увлажнение. Древесные волокна с малой влажностью не смогут склеиться. Потому их увлажняют. Если используются отходы сосны, ели, впрыскивается вода. Сырье из твердых пород — дуба, березы, бука — обрабатывается горячим паром.

- Прессование. Тут работают прессы разных конструкций. Сырье продавливается через матрицу (плоскую или круглую), которые и формируют цилиндры заданных размеров.

- Охлаждение. Под воздействием высокого давления пеллеты нагреваются до 70-90°C. В таком состоянии они легко крошатся, потому их оставлют остывать.

- Готовые гранулы просеиваются (от остатков не склеившихся частиц) и фасуют.

Как видите, процесс многоступенчатый, требует довольно большого количества оборудования. Тем не менее, при наличии дешевого или бесплатного сырья производить пеллеты своими руками выгодно.

Особенности производства пеллет из соломы

Сделать пеллеты из соломы проще. Она изначально идет сухой, потому этап сушки отсутствует. Если же есть мокрая солома, ее сушат в естественных условиях на солнце, а затем измельчают и подмешивают к сухой, добиваясь тем самым требуемой влажности исходного сырья перед прессованием.

Легче происходит и измельчение. Для этого требуется соломорезка, которая сразу нарезает сырье на фрагменты требуемой длины. Так что измельчение тоже проходит за один раз. После доведения массы до требуемой влажности, ее продавливают через пресс. И тут все проще: так как сырье более мягкое, усилий требуется меньше. Менее мощное оборудование — меньшие затраты. При этом производительность линии может быть высокой.

Как видите, оборудования для производства пеллет из соломы требуется меньше, да и затрат времени и энергии тоже меньше.

Самодельные грануляторы

Хоть оборудования для производства пеллет требуется много, основное устройство — гранулятор. С его помощью из сырья формируются пеллеты. Есть несколько моделей грануляторов:

- Шнековые. По строению похожи на бытовую мясорубку. Тот же шнековый вал и матрица — решетка, через которую продавливается сырье. Их можно использовать для мягкого сырья, например, соломы. Древесину, даже хорошо измельченную, он «не тянет» — не хватает усилия. В принципе, при достаточной прочности деталей, можно поставить более мощный мотор.

Принципиальная схема шнекового экструдера (гранулятора)

Устройство основного узла гранулятора с плоской матрицей

Устройство гранулятора с цилиндрической матрицей

Самый простой по строению шнековый экструдер. Его часто делают для прессовки комбикормов, но можно использовать и для изготовления топливных гранул из мягкого сырья. Если вам необходимо сделать оборудование для производства пеллет, это — самый простой вариант. При условии, что вы умеете обращаться с токарным станком и сварочным аппаратом.

Самодельный шнековый гранулятор

Как и в любом оборудовании подобного типа у шнекового гранулятора есть матрица. В данном случае она похожа на сетку мясорубки, только сделана из пластины намного более толстой. Второй важный узел — шнековый вал. Все эти детали можно сделать своими руками. Как — описывать словами бесполезно, смотрите в видео.

Изготовление матрицы под готовый шнек.

Шнек и матрицу «упаковывают» в корпус или гильзу. Как ее сделать, смотрим в следующем видео.

После сборки основного узла надо установить мотор с редуктором, бункер, в который будет подаваться измельченная солома. Можно запускать.

Как сделать гранулятор с плоской матрицей

Сначала надо разобраться с тем, как он устроен. Все отлично продемонстрировано в видео.

Устройство пеллетайзера с плоской матрицей

В следующем ролике довольно подробные пояснения по процессу изготовления матрицы и роликов.

Пеллеты из опилок

На деревообрабатывающем производстве ежедневно образуются отходы. Им можно найти применение, например: изготовить пеллеты из опилок, которые послужат топливом для обогрева помещений. Если даже открыть бизнес, то это будет доходное дело, потому что сырье достается недорого либо бесплатно. А гранулы из опилок пользуются спросом из-за множества преимуществ:

- Топливные гранулы являются практичными, удобными в хранении, транспортировке и использовании.

- Опилки – это доступные отходы на деревообрабатывающих предприятиях, которые после процесса прессования увеличивают свою теплотворную способность, а главное, обладают наименьшей зольностью.

- Во время производства не добавляются химикаты, поэтому гранулы отличаются экологичностью.

- Пеллеты можно изготавливать в домашних условиях и существенно экономить на топливном материале.

Немаловажно то, что в процессе хранения они занимают мало места в помещении, если сравнивать с углем или дровами. Пеллеты можно разложить по мешкам либо целлофановым пакетам и складировать.

Древесные отходы для изготовления гранул удобны, легко добываемы, но при этом они должны соответствовать нескольким требованиям:

- Чтобы получить топливо хорошего качества, следует использовать опилки, получаемые из дерева мягкой породы.

- Исключено применение щепок или обломков, желательно делать гранулы из отходов среднего размера.

- Опилки с влажностью около 15% хорошо гранулируются и дают максимум тепла при сжигании, в случае избытка влаги, наоборот, не прогревают помещение.

Важно! Перед тем как приступить к производству, требуется подготовить сырье, чтобы на выходе получить качественные древесные гранулы.

Из чего делают пеллеты

В промышленности древесные гранулы изготавливают из разнообразного сырья:

- Древесные отходы: опилки, щепа;

- Солома, получаемая из зерновых культур;

- Отходы подсолнечника либо шелуха гречишная;

- Куриный помет.

Обычно производят пеллеты из древесных отходов. Гранулы, полученные из соломы, подсолнечника либо гречихи отличаются дешевизной и низким качеством из-за зольности. Спросом среди покупателей пользуются пеллеты из опилок.

Производство

Изготовление пеллет – это переработка отходов, остающихся при изготовлении пиломатериалов. Давайте выясним, какое оборудование понадобится для их производства.

Этап №1. Изначально подготавливается сырье путем дробления щепы и крупных отходов. Делают это при помощи автоматизированной дробилки, которая на выходе дает опилки размеров в 4 мм.

Машину-дробилку для домашнего пользования можно приобрести либо сделать своими руками.

Этап №2. Необходимо просушить сырье с помощью сушилки. Для этого понадобятся:

- Сушильный барабан

- Сушилка аэродинамического либо ленточного типа

- Пневмосушилка

- Диспергатор

Для испарения избыточной влаги нужна тепловая энергия, поэтому для прессования качественных гранул требуется изготовление сушилки с функцией подогрева.

Этап №3. Основная задача: как сделать пеллеты? Для операции потребуется станок – пресс-гранулятор. Агрегат имеет матрицу, которая может быть цилиндрической либо плоской. Для производства больших объемов древесного топлива применяют цилиндрический станок, который изготовить самому очень сложно. А станок плоского типа как раз наоборот – легок в сборке и отлично подойдет для изготовления топливного материала для личного пользования.

Этап №4. Упаковка полученной продукции. После остывания гранул их расфасовывают в плотные целлофановые пакеты, чтобы избежать деформации упаковки и появления сырости.

В итоге пеллеты, сделанные в домашнем хозяйстве, являются экономически выгодным делом, с учетом того, что сырье сухое, а пресс-гранулятор собран с минимальными затратами. Если комплексное оборудование для производства пеллет из опилок делается на заказ, не собственноручно, а приобретается, вам придется потратиться.

Если рассматривать широкое производство с целью заработка, оборудование собственного изготовления не подойдет. Здесь нужно задуматься о первоначальном вложении в комплект техники.

Советы начинающим производителям древесных гранул

Если вы решили всерьез заняться производством и продажей пеллет в больших объемах, то принять во внимание нужно несколько советов:

- Перед началом работы важно найти постоянный источник древесных отходов, чтобы ваша деятельность была стабильной и без застоев производства. В случае перебоев с доставкой опилок, работа может встать – вы потеряете доверие и свою клиентуру.

- При покупке оборудования не стоит экономить и брать б/у технику. Она может выйти из строя в самый неподходящий момент.

- Выбирая участок расположения завода, предприятия, стоит задуматься о рабочем персонале, о том, как они будут добираться до работы: ходят ли автобусы, маршрутки в эту сторону.

- Важно собрать необходимый пакет документов до начала запуска производства, чтобы избежать проблем с законом.

Затраты

При составлении и расчете бизнес-плана стоит учесть такие пункты по расходам:

- Аренда здания либо большого помещения;

- Зарплата рабочим;

- Закупка комплексного оборудования;

- Сырье;

- Оплата коммунальных услуг;

- Налоги, отчисления в пенсионный фонд;

- Расходы по транспортировке сырья и готовой продукции.

Сбыт продукции

В любом бизнесе нужны стабильные каналы сбыта продукции. Собрав свою базу клиентов, вы сможете расширять дело и объемы производства.

Точкой сбыта могут быть строительные магазины, рынок, сайт в интернете. Наиболее выгодно заключать сделки с оптовиками и сбывать продукцию большими партиями. Не стоит забывать, что древесные гранулы – экологически чистый товар, который пользуется спросом в зарубежных странах. Важно не расслабляться и пополнять базу клиентов: размещайте объявления и звоните владельцам торговых точек с большей проходимостью людей. Ваш доход зависит от того, какой объем продукции будет продан.

Вывод таков: если запускать предприятие по производству пеллет – это перспективно и выгодно, можно зарабатывать приличные деньги. Тем более что экологически чистое топливо в наше время востребовано. Стоимость продукции растет, а при грамотно составленном бизнес-плане вы получите успешно развивающееся дело.

Как сделать пеллеты из опилок

Производство пеллет стало популярно совсем недавно– с тех пор, как резко выросли цены на обычные теплоносители. Этот альтернативный вид топлива дает немного меньше тепла, зато позволяет существенно экономить, ведь стоит дешевле угля или дров. Оказывается, можно еще больше сократить расходы на отопление, если производить пеллеты самостоятельно. Сделать это несложно, но понадобится специальное оборудование – обо всем по порядку в этой статье.

Что такое пеллеты, и в чем их преимущество

Пеллеты – это прессованные гранулы измельченного сырья. В качестве сырья может использоваться солома, древесные опилки, лузга подсолнечника, риса или гречихи. Все эти компоненты дают различный КПД, зато стоят совсем недорого, ведь, по сути, являются отходами деревообрабатывающей или сельскохозяйственной промышленности.

Топить пеллетами обычные котлы нельзя, для этих целей необходимо приобретать специальные пеллетные печи. Но практика показывает, что и в твердотопливных котлах прессованные отходы горят тоже неплохо.

По качеству различают три типа пеллет:

- Белые – первоклассные гранулы, изготовленные из чистых древесных опилок без посторонних включений и коры. Топить такими пеллетами одно удовольствие, ведь они практически не оставляют золы (всего 0,5% от массы сожженных гранул) и дают большое количество тепла.

- Серые пеллеты могут содержать небольшой процент хвои, коры или посторонних включений, но зольность их не должна превышать 1,5%.

- Темные пеллеты используют только в промышленных котлах. Они отличаются не только зольностью (до 5%), но и размерами. В качестве сырья для этих пеллет, чаще всего, используют солому или лузгу.

Для отопления частных домовладений используют пеллеты белого или серого цвета. Такие гранулы имеют диаметр до 8 мм и выделяют около 4,7 кВтч тепла.

Использовать для обычных котлов промышленные пеллеты нельзя, так как эти гранулы после сгорания оставляют много золы, а так же, содержат мелкую фракцию (пыль), которая легко забьет сопла и горелки пеллетного котла.

Достоинства пеллет перед другими видами топлива очевидны:

- пеллеты абсолютно экологичны, так как состоят всего из одного компонента – опилок природного происхождения;

- низкий процент зольности позволяет редко обслуживать котлы, отопление практически полностью автоматизировано;

- компактные пеллеты удобно хранить и легко транспортировать;

- стоимость материала существенно ниже цены на уголь или дрова;

- хорошая теплоотдача при сгорании опилок;

- изготовить пеллеты из опилок можно в домашних условиях, тем самым сэкономив еще больше денег.

Как своими руками сделать пеллеты из опилок, соломы или лузги

В первую очередь, необходимо произвести тщательный расчет целесообразности этого мероприятия. Если сырье для гранул бесплатное или досталось хозяину за бесценок, то реализация идеи будет выгодной.

Для производства пеллет нужны две составляющих: сырье и оборудование. Опилки, лузга или солома тоже подойдут не всякие, их нужно предварительно подготовить:

- Только древесина мягких пород позволит изготовить качественные пеллеты. Опилки твердых сортов дерева придется смешивать с более мягкими, иначе гранулы не будут формироваться – пеллеты рассыплются в порошок, а при горении дадут большое количество золы.

- Влажность опилок играет далеко не последнюю роль в производстве пеллет – она должна быть на уровне 12%. Более влажные опилки придется предварительно высушивать (солома и лузга, как правило, изначально хорошо высушены), а пересушенное сырье необходимо смочить, иначе гранула не сформируется.

- Опилки крупной фракции необходимо измельчить, так как в гранулятор подаются опилки или солома, предварительно порезанные на небольшие кусочки.

Исходя из этих требований, несложно определить количество единиц оборудования в технологической линии для изготовления пеллет своими руками:

- дробилка для первичного измельчения веток, щепы и коры;

- сушка или сушильная камера;

- еще одна дробилка для более мелкого и качественного измельчения опилок;

- увлажнитель для опилок;

- гранулятор;

- охладитель готовых пеллет.

О каждом из этих приборов нужно рассказать подробнее, но самого большого внимания заслуживает именно рабочий инструмент – гранулятор или пресс для выдавливания гранул.

Предварительная обработка опилок

Перед прессованием сырье для пеллет должно пройти несколько стадий подготовки:

- первичное измельчение, в ходе которого режутся ветки, ломается кора, сучки и другие твердые и крупные фрагменты, которые могут попасться в древесных опилках. Для этих целей необходимо использовать дробилку, способную измельчить опилки до размеров в 1,25 см³. Избежать этой стадии можно, если использовать качественные опилки мебельного или столярного производства, солому или лузгу.

- Сушить опилки необходимо в специальных камерах с высокой температурой. Влажность материала после этого этапа не должна превышать 8-12%.

- В мелких дробилках молоткового типа высушенные опилки измельчаются до фракции в 1,5 мм. Солому нарезают специальными ножницами.

- Для того чтобы порошок из опилок или сена мог скомковаться, его необходимо снова увлажнить. Опилки из мягких пород дерева орошаются водой, а опилки из дуба или бука необходимо обработать горячим паром.

Прессование сырья

Гранулятор – самая главная и самая дорогостоящая часть оборудования для производства топливных пеллет. Этот прибор можно купить, но народные умельцы, имеющие доступ к токарному станку и сварочному аппарату, могут изготовить пресс для пеллет своими руками.

Есть несколько типов грануляторов для пеллет:

- Шнековый пресс напоминает обычную мясорубку – внутри него движется такой же вал, а масса из измельченных опилок продавливается сквозь матрицу с отверстиями. Сделать своими руками такой пресс несложно, но его мощности может не хватить для гранулирования опилок, шнековый гранулятор больше подходит для соломы и лузги.

- Прессы с плоской матрицей – самый популярный тип оборудования в домашнем производстве пеллет. Опилки засыпаются в бункер, на дне которого установлена матрица с отверстиями, по этой плоской матрице катаются два зубчатых цилиндра, которые и прижимают опилки к отверстиям, продавливая их и формируя гранулы. Сделать такой гранулятор вполне можно и самостоятельно, только нужно уметь пользоваться фрезерным и токарным станком. Есть детали пресса и в продаже, что позволяет просто собрать прибор из готовых частей. Достаточно приобрести электродвигатель и металлическую матрицу, после чего нужно собрать из всех деталей прессовальную машину для пеллет.

- Прессы с цилиндрической матрицей считаются самыми производительными, поэтому, чаще всего, используются в промышленных масштабах. Принцип их действия такой же, как и предыдущих грануляторов, только зубчатые валики находятся внутри большого цилиндра с отверстиями, и катаются по его стенкам, продавливая массу из измельченных опилок. Снаружи установлен нож, который срезает гранулы нужной длины.

Окончательный этап

В процессе прессования опилки нагреваются до 70-90 градусов, в таком виде гранулы очень ломкие, они легко могут раскрошиться и испортиться. Поэтому пеллеты сразу после выхода из гранулятора необходимо охладить. Для этого их укладывают на плоские поддоны и обдувают прохладным воздухом либо оставляют остывать в естественных условиях.

После охлаждения гранулы становятся твердыми, их уже не так легко разломать. Теперь пеллеты нужно просеять, чтобы отделить несформировавшиеся части, пыль и мелкий древесный порошок – все это становится причиной появления лишней золы на стенках котла.

Просеянные пеллеты из опилок можно сложить в полиэтиленовые мешки и хранить до следующего отопительного сезона.

Целесообразность производства пеллет

Самостоятельное изготовление пеллет может быть обоснованно только в нескольких случаях:

- Когда у хозяина есть бесплатное сырье для гранул.

- Если есть возможность изготовить оборудование для технологической линии самостоятельно, а не покупать дорогие детали.

- В случае если производительность линии будет такой, которая позволит изготавливать пеллеты на продажу, то есть объемы производства будут выше собственных потребностей.

Остальные варианты не будут выгодными для хозяина частного дома, в таких случаях дешевле будет купить готовые пеллеты для своего котла. Но, если есть возможность бесплатно установить оборудование и получить опилки, обязательно нужно ею воспользоваться!

Как сделать пеллеты в домашних условиях

Из-за всеобщего подорожания традиционных видов энергоносителей, используемых для обогрева домов, все актуальнее становится сжигание различной биомассы, в частности, топливных гранул — пеллет. Они изготавливаются из мелких отходов деревообработки, лузги подсолнечника, соломы, торфа и даже куриного помета. В связи с тем, что производство данного вида топлива мало развито на постсоветском пространстве, многие домовладельцы заинтересованы в том, чтобы делать пеллеты своими руками прямо у себя дома. Рассмотрим, из чего и каким образом можно это реализовать в домашних условиях.

Из-за всеобщего подорожания традиционных видов энергоносителей, используемых для обогрева домов, все актуальнее становится сжигание различной биомассы, в частности, топливных гранул — пеллет. Они изготавливаются из мелких отходов деревообработки, лузги подсолнечника, соломы, торфа и даже куриного помета. В связи с тем, что производство данного вида топлива мало развито на постсоветском пространстве, многие домовладельцы заинтересованы в том, чтобы делать пеллеты своими руками прямо у себя дома. Рассмотрим, из чего и каким образом можно это реализовать в домашних условиях.

Что можно сделать из опилок

Для начала разберемся, по какой причине древесные гранулы столь быстро приобрели свою популярность. Итак:

- Среди всех видов твердого топлива они наиболее практичны и удобны в хранении, перемещении и загрузке в котельную установку.

- Пеллетные котлы не требуют вмешательства в работу чаще 1 раза в неделю и полностью автоматизированы. Длительность горения определяется только объемом бункера, куда засыпаются топливные гранулы.

- Опилки очень распространены как отходы различных деревообрабатывающих участков и целых предприятий, а после прессования в гранулы обладают отличной теплотворной способностью и малой зольностью.

- При изготовлении пеллет отсутствуют различные химические добавки, топливо абсолютно экологично.

- Древесные пеллеты можно производить самостоятельно, обеспечивая себя дешевым энергоносителем.

При хранении древесные гранулы занимают меньше пространства, нежели дрова или уголь, их можно расфасовать в мешки и уложить в аккуратные штабели.

Важно! Места, где хранятся пеллеты, должны быть оборудованы в соответствии с правилами пожарной безопасности.

Опилки и стружка как сырье для производства пеллет являются самыми удобными и доступными многим хозяевам частных усадеб. Тем не менее для получения качественных гранул к сырью предъявляются некоторые требования:

- Древесина мягких пород, из нее выходит самое лучшее топливо. При наличии дерева твердых пород либо большого количества коры их необходимо смешивать, чтобы добиться хорошей прочности гранул и малой зольности.

- В стружке не должны попадаться крупные щепки или обломки, пеллеты делают из опилок небольшого размера.

- Влажность. Ее показатель должен находиться в пределах 12%, иначе при изготовлении цилиндрики могут рассыпаться, а при сжигании влажная биомасса снизит КПД вашего котла.

Слишком влажные опилки, которые очень трудно просушить или потребуется больше тепла, чем они смогут выделить сами при последующем сжигании, пригодятся для другой цели. Например, производство брикетов с просушкой на открытом воздухе, как показано на видео.

То есть, прежде чем начинать технологический цикл, стружку и опилки следует подготовить надлежащим образом. Помните, что из некачественного сырья получатся такие же пеллеты, сделанные своими руками, которые вы будете загружать в домашний котел.

Технология производства пеллет

Так как технология производства пеллет заключается в механической обработке древесных отходов, то потребуется рассмотреть весь процесс с целью выяснения, какое нужно оборудование для производства пеллет из опилок. В самом начале происходит подготовительный этап и первая операция – дробление крупных частей древесины либо переработка на щепу горбылей и прочих отходов деревообработки. Операция происходит с помощью специальной машины – дробилки, дающей на выходе щепу размером не более 4 мм.

Дробилки небольших габаритов для пользования в домашних условиях есть возможность приобрести в торговой сети либо сделать своими силами. Пример работы машины для дробления веток на мелкую фракцию, подходящую по размерам и впоследствии идущую на производство пеллет, показан на видео.