Производство арболитовых блоков своими руками

Технология изготовления деревобетона арболита и блоков из него своими руками

Изготовление арболитовых блоков не требует особо большого умения и слишком сложных инструментов. Как и в случае обычного бетона, главным здесь является правильный выбор состава и этап перемешивания. Но как раз при изготовлении деревобетона важно получить и нужное сырье.

Оборудование для изготовления арболита своими руками

Технологическая линия производства деревобетона состоит из нескольких узлов: получение щепы должного размера, смешивание ее с другими ингредиентами, подача в формы и отверждение в формах. Реализовать такую линию можно и в условиях частного строительства.

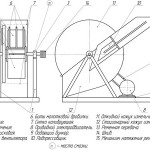

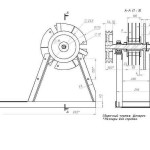

И первым мы рассмотрим мини-станок для измельчения щепы при производстве арболита своими руками, представим чертежи такого устройства.

Щепорез

Итак, как сделать щепорез для арболита своими руками? При изготовлении арболита именно этот этап оказывается наиболее сложным. Дело в том, что для деревобетона необходима щепа определенного размера – не более чем 40–45 мм по длине, а лучше еще меньше, не более 25 мм. Обычный деревоизмельчитель дает щепу куда большей длины и ширины.

Дробилку любого типа можно приобрести. Однако стоимость ее довольно велика, а для постройки одного дома пусть даже с пристройками, столь высокая производительность, какую предлагает заводская установка – шредер, например, не нужна. Изготовить щепорез своими руками вполне возможно, если есть навык работы с металлом и сварочным аппаратом.

Это видео рассказывает о том, как сделать в домашних условиях станок для производства арболита своими руками:

Принципиальное устройство аппарата

Принципиальное устройство аппарата таково:

- изготавливается рама, с закрепленным на ней электродвигателем. Мощность последнего зависит от объема работ;

- на валу двигателя установлен ротор из фланцев, лопастей и молотков;

- вокруг ротора размещается сито, все устройство находится внутри улитки;

- при вращении ротора на центральном входе в улитку формируется разрежение, за счет него всасываются фрагменты древесины. Молотки разбивают щепу и проталкивают через сито. Из пространства между ситом и стенками улитки щепа потоком воздуха выносится к выходу.

Сборка

Детали для такой машины находят, как правило, на пунктах приема металлолома.

- В первую очередь изготавливают массивный диск толщиной в 16–20 мм и диаметром около 30 см. Его можно вырезать из листового железа или изготовить из станочного маховика.

- На диске прорезают 4 площадки, где закрепляются ножи. Рядом с площадками просверливают отверстия для крепежа. Молотки в домашних условиях установить практически невозможно.

- На площадки закрепляют ножи. Их вытачивают из стали соответствующей марки – 50 ХГА, например. Крепеж болтами с потайной головкой: таким образом можно избежать «слизывания» пазов.

- С противоположной стороны приваривают 4 планки – перпендикулярно плоскости диска: они будут выталкивать щепу через сито.

- Из листов железа, толщиной в 5 мм, вырезают детали для улитки. Диаметр круга без учета выходного патрубка должен быть на 3–5 см больше, чем диаметр маховика.

- Собирается корпус: сначала к боковой пластине приваривают изогнутую полосу, «примеряют» маховик и, если он свободно вращается в корпусе, усиливают изогнутую стенку стержнями из металлического прута. В стрежнях предварительно делают отверстия под болты, так как вторая боковина будет крепиться на болты, а не сваркой. В пластине, соответственно, тоже делают отверстия.

- В обеих пластинах выстреливают отверстия для вала электродвигателя и под крепления подшипников.

- Приваривают детали входного отверстия – под углом.

- Собирают аппарат – на вал насаживают первую часть корпуса, затем маховик с ножами, затем вторую часть прикручивают болтами. Подшипники под маховиком удерживает его в правильном положении, так, чтобы планки при вращении не касались стенок корпуса.

- Сваривает раму из уголка и швеллера, можно использовать готовую от мотоблока, например. На раму устанавливают щепорез, двигатель, надевают на ротор шкивы ременной подачи.

Чертежи станка-щепореза для изготовления арболита своими руками

Щепорез 1

Щепорез 1  Щепорез 2

Щепорез 2  Щепорез 3

Щепорез 3  Щепорез 4

Щепорез 4

Бетономешалка

Принципиально бетон и даже деревобетон можно замешивать и в обычном корыте. Однако производительность такого труда очень невелика и для сооружения даже одной пристройки уже оказывается недостаточной. Тем более что для арболита перемешивание – стадия очень ответственная. Цемент и стружки – материалы, плохо сочетающиеся друг с другом, а поэтому даже в промышленных условиях перемешивание занимает не менее 10 минут.

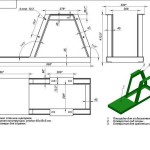

Изготовить своими руками можно как механический вариант, так и с электродвигателем. Последний, конечно, намного удобнее. Конструкция его такова: емкость для замеса, редуктор, электродвигатель и механизм поворота.

- В качестве емкости используют металлическую бочку объемом в 200 л. Для частного строительства, этого, обычно, достаточно. Можно сварить бадью из листового железа толщиной в 1,5 мм.

- Внутри наваривают три лопасти. Для этого используют металлические уголки, изогнутые по форме бочки.

- На дно бочки с внешней стороны приваривают зубчатый венец – это часть будущего редуктора. Количество зубцов зависит от мощности двигателя. Так, при мощности в 220 Вт передаточное число равно 48.

- Сваривают раму из швеллеров, уголков и труб. Ее можно сделать мобильной – тогда снизу крепится еще и ось для колес, или стационарной.

- Вытачивают из трубы подходящего диаметра подшипник, в который монтируют шарикоподшипники с пружинными кольцами. Сюда вставляют вал. В дне бочки высверливают под него отверстие и закрепляют все устройство гайкой с двумя шайбами.

- Самый простой вариант поворотной ручки – это опрокидывание над формой или корытом для бетона всей бочки наподобие тачки. Для редуктора предусмотрена площадка.

- Двигатель крепится полосками стали к поворотному устройству. С другой стороны располагается промежуточный валик, который вращается на двух подшипниках. На втором его конце устанавливается стартерная шестерня – от ГАЗ 51, например. Цепляясь за зубцы на венце, она заставляет вращаться бочку.

Как правило, сложностью является найти такой редуктор, который обеспечивает необходимое передаточное число и подходит по габаритам.

О том, как сделать мешалку для изготовления арболита (бетономешалку) своими руками, расскажет это видео:

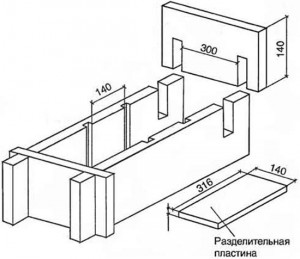

Формы

Формы для деревобетона изготавливают из обычных досок. Чтобы дерево не схватывалось со смесью, ящик изнутри оббивают линолеумом. Можно использовать для формы фанеру: ее поверхность гладкая, а водостойкость намного выше. Размеры могут быть любыми, но оптимальными для укладки стен, например, считаются блоки 30*20*50 см.

При изготовлении арболита своими руками, процесс укладки в формы исключается. Эту операцию производят вручную обычными лопатами. Смесь обязательно необходимо уплотнять. Для этого понадобятся вилы, чтобы осадить раствор, и деревянная трамбовка, оббитая железом.

Технология

Схема получения арболита в домашних условиях ничем, кроме оборудования и производительности не отличается от промышленной.

- Изготавливают щепу. Годится для этого горбыль, фрагменты доски, даже кора и хвоя, но только в небольшом количестве – до 5%. Используется не всякая древесина: тополь, береза, сосна, ель, бук.

- Древесина содержит сахаристые соединения, которые разрушают цемент. Поэтому перед использованием деревянную щепу выдерживают на воздухе под навесом 3–4 месяца. Периодически ее нужно переворачивать.

- В качестве вяжущего применяют цемент не ниже М400 – именно он обеспечивает прочность. Пропорции выбирают, рекомендованные ГОСТ. В среднем для изготовления 1 куб. м. арболита необходимо 250–300 кг щепы, 300-350 кг портландцемента и 400 л воды. Воду подают с растворенными добавками: хлористый кальций, хлористый алюминий, сернокислый алюминий – 2–4% по весу.

- В бетономешалку сначала помещают щепу, поливают раствором и вручную перемешивают: необходимо, чтобы раствор распределился равномерно. Затем добавляют портландцемент, оставшуюся воду и перемешивают.

- Готовый арболит укладывают в формы, осаживают вилами и утрамбовывают ручной трамбовкой. Уплотнение в среднем достигает 20%. Укладывают в 2–3 слоя, чтобы добиться равномерного уплотнения.

- Если блоки предназначены для внешних стен, то форму не заполняют целиком, рассчитывая так, чтобы утрамбованная смесь не достигала края бортиков на 2 см. Этот промежуток заполняют раствором штукатурки или декоративным бетоном.

- Блок остается в форме в течение суток. Затем его вынимают и оставляют под навесом на 2–3 недели в зависимости от погодных условий.

О том, какие ошибки встречаются при изготовлении блоков из арболита своими руками, расскажем далее.

Технология изготовления арболита своими руками представлена в этом видео:

Ошибки при изготовлении блоков

Изготовление самих блоков дело довольно простое. Блоки не требуют особо тщательного соблюдения геометрии. Даже промышленные арболитовые «кирпичи» заметно различаются то по толщине, то по длине. Основные ошибки здесь связаны с процессом трамбовки и отвердением.

Изготовление самих блоков дело довольно простое. Блоки не требуют особо тщательного соблюдения геометрии. Даже промышленные арболитовые «кирпичи» заметно различаются то по толщине, то по длине. Основные ошибки здесь связаны с процессом трамбовки и отвердением.

- Если используется деревянная форма без обивки, то ее обязательно нужно смазать цементом, иначе извлечь блок будет затруднительно.

- При трамбовке обязательно следует прокалывать состав вилами, как пирог: щепа «прихватывает» много воздуха, и его частично следует удалить.

- При трамбовке усердствовать не стоит: 20% – это максимум, на который должна уменьшиться смесь.

- Использование виброустановок не всегда оказывается полезным. При вибрировании цемент начинает сползать со щепок и материал расслаивается. На вибростоле, например, форма с арболитом находится в течение 10–20 с и не более.

- Чем менее плотный материал изготавливается – для теплоизоляции, например, тем дольше блок должен находиться в форме.

- При температуре +25 и сухой погоде блок набирает прочность не менее, чем 10 дней. При более низкой температуре, а тем более дождях срок увеличивается до 3 недель. Если это требование не соблюдать, ни о какой прочности не может быть речи.

Изготовление арболита своими руками более чем выполнимая задача. Достаточно трудоемкий и длительный процесс получения готовых блоков искупается скоростью сооружения построек из него.

Как сделать арболитовые блоки своими руками: технология производства с применением специального станка

Несмотря на огромное количество строительных материалов, многих владельцев индивидуальных жилых домов интересует вопрос удешевления стоимости строительства.

Одним из вариантов решения проблемы может служить такой материал, как арболит. Изготовить арболитовые блоки своими руками в принципе не так уж сложно.

Материал и его достоинства

Арболит — это бетонная смесь, включающая в себя отходы деревообработки или сельхозпроизводства. В состав добавляют вещества, способствующие затвердеванию. Органика, входящая в раствор, должна обладать вяжущими свойствами. Преимущества применения данного материала:

- несложно обрабатывать. Изделие элементарно распилить или просверлить, они отлично удерживают анкера, болты, саморезы, а также любые другие крепежи;

- высокая пластичность и твердость. Материалво многом копирует свойства дерева;

- отличная звуконепроницаемость и теплопроводность, обычного блока из арболита толщиной в 30 см вполне хватает для поддержания в помещении оптимального микроклимата;

- с материалами из арболита исключительно комфортно работать. У них малый вес и не слишком большой объем. Для возведения конструкций из данного сырья требуется совсем немного времени и не нужно специальной строительной техники;

- высокая огнестойкость. Этот негорючий материал способен длительное время выдерживать значительные температуры;

- не подвержен воздействию грызунов и гнили.

Большое количество экспериментальных заданий, сохранившихся со времен СССР, являются ярким подтверждением эффективности использования такого материала.

Компоненты, применяемые для производства

Основу арболита составляют цемент и природные компоненты плюс некоторое количество жидкости. Дополнительные химические компоненты присутствуют в небольших дозах. Роль наполнителя играют те добавки, которые в данной местности проще всего приобрести.

Основу арболита составляют цемент и природные компоненты плюс некоторое количество жидкости. Дополнительные химические компоненты присутствуют в небольших дозах. Роль наполнителя играют те добавки, которые в данной местности проще всего приобрести.

Это могут быть опилки (стружки) от деревообработки, древесные щепки, камыш, рисовая солома и т. д. Когда арболитовые материалы используются в строительстве в качестве несущих конструкций, при их производстве применяют марочный цемент. Основные химические составляющие:

- жидкое стекло;

- нитрат или хлорид кальция.

Если органическим составляющим является древесная стружка, то называется деревобетоном, если опилки – соответственно опилкобетоном .

Возьмите на заметку. Опилкобетон из-за более низких технических характеристик применяется реже. На основе опилок имеют большую массу по сравнению с изделиями из щепы. Но эта особенность имеет и положительную сторону ввиду низкой стоимости опилок.

Средние технические параметры

Арболитовые материалы на основе древесных стружек имеют следующие технические характеристики:

- прочность в диапазоне 610–640 кг/м3;

- усадка до 0,5%;

- диапазон впитывания влаги от 40 до 85%;

- прочность – 1мПа;

- звукопоглощающая способность до 2000 Гц.

Чтобы строение из арболита служило не одно десятилетие, необходимо по истечении трехлетнего периода после ввода здания в эксплуатацию произвести наружную отделку стен, что предотвратит поглощение стенами влаги и улучшит морозостойкость конструкции.

Инструменты и материалы

Чтобы возвести дом из арболита своими руками, в первую очередь нужно приобрести бетономешалку. Для подготовки формы, где будет храниться и сохнуть арболитовый блок, нужны:

Чтобы возвести дом из арболита своими руками, в первую очередь нужно приобрести бетономешалку. Для подготовки формы, где будет храниться и сохнуть арболитовый блок, нужны:

- обрезные доски и бруски для крепления;

- фанера или линолеум;

- ножовка по дереву;

- рулетка и простой карандаш;

- гвозди, обычный молоток.

Будущие блоки из опилок располагаются в формах, которые представляют собой конструкцию из боковых досок, сбитых по определенному размеру. Готовая тара должна иметь днище.

Совет. Выгоднее сделать форму максимальной длины с большим количеством перемычек, чтобы иметь возможность производить как можно больше изделий.

Емкость хранения необходимо с внутренней стороны обшить линолеумом или пленкой, можно прибить фанеру.

В основном используют блок 500×300×200 мм. С ним комфортно и удобно работать. Для производства 1 м3 изделий требуется 33,3 шт.

Подготовительный этап для производства из опилок

Перед тем как произвести блоки из опилок, нужно закупить наполнитель на ближайшей пилораме. Эти древесные отходы обычно можно приобрести по низкой цене.

Перед тем как произвести блоки из опилок, нужно закупить наполнитель на ближайшей пилораме. Эти древесные отходы обычно можно приобрести по низкой цене.

Довольно часто стоимость услуг автотранспорта значительно превышает цену на опилки. В основном в качестве наполнителя применяют опилки из хвойных пород древесины. Из твердых сортов древесины допускаются для производства осина, береза и тополь.

Изготовление осуществляется с применением сухого наполнителя. Опилки необходимо просушить под навесом в течение месяца или двух. Весь период сушки опилки требуется переворачивать.

Чтобы существенно сократить этот процесс, ведь временной фактор в строительстве играет не последнюю роль, лучше обработать опилки известью. Нужно приготовить 1,5%-ный раствор извести, исходя из пропорции: 200 литров жидкой фракции на 1 м3 опилок. Но и такой состав необходимо переворачивать 2 раза в сутки. К замешиванию раствора из арболита можно приступать через 72–96 часов.

Совет. Для лучшего качества опилкобетона при возможности нужно смешать опилки со стружкой в пропорции 1:1.

Древесная щепа

Материалы из щепы и цемента – самые популярные и востребованные на рынке. Это один из самых лучших материалов для производства арболитовых материалов. Ее изготавливают из:

- лесозаготовительных отходов (ветки, сучья, макушки деревьев);

- отходов деревообработки (в основном горбыль);

- переработки вторичного сырья (старая мебель, паллеты).

Также можно изготовить щепу с помощью щеподробильного оборудования. Производить ее можно из любых сортов древесины, лучшими, как и в случае с опилками, считаются хвойные породы. Единственное исключение составляет бук.

Отличную щепу производят из кусковых отходов древесины. На первом этапе ее прогоняют сквозь рубительные машины, а затем измельчают с помощью молотковой дробилки. Такое оборудование для производства стоит недешево. Изготавливать этот древесный наполнитель самостоятельно не всегда целесообразно. Щепу для арболита лучше купить на предприятии, где производят данную продукцию. Возможным вариантом является приобретение готовых блоков. Выбрать оптимального производителя поможет Интернет.

Раствор для блоков из арболита

Для изготовления качественных арболитовых блоков собственноручно нужно знать все необходимые пропорции. Структура раствора примерно такая: 30% древесной щепы (или любого другого наполнителя, кроме опилок), сколько же цемента, и 40% объема приходится на Н2О. Химприсадки составляют примерно 3% от общей массы. Значит, для приготовления одного метра кубического состав смеси и пропорции его компонентов будут примерно следующими:

- 300 кг наполнителя (1 часть);

- 300 кг цемента (1 часть);

- 400 л воды (1,3 части).

В качестве присадки обычно используется хлористый кальций, но можно применить любой другой реактив. Процесс приготовления раствора:

В качестве присадки обычно используется хлористый кальций, но можно применить любой другой реактив. Процесс приготовления раствора:

- Для того чтобы наполнитель лучше схватился с цементом, предварительно смоченные щепки засыпают в емкость.

- Понемногу засыпают цемент. Отлично перемешивают все компоненты в бетономешалке.

- Вливают воду с растворенными химическими добавками, опять перемешивают.

- Для лучшего соединения между собой все компоненты периодически добавляют небольшими порциями.

Готовую смесь можно распределять по заранее приготовленным формам.

Производство блоков: виды, размеры

Изготавливая строительные блоки своими руками, равномерно загружаем смесь в формы. Уплотняем готовую массу вручную способом трамбования. Должно пройти не менее суток, прежде чем материал можно будет распалубить. Только через неделю при нормальных погодных условиях они наберут 50%-ную прочность. Дальнейшую кладку стен производят с применением обычного цементно-песчаного раствора.

Размер

Кроме стандартного блока размерами 500х300х200 мм в зависимости от предназначения производят и другие арболитовые блоки, размеры которых незначительно отличаются друг от друга.

- Широкие экземпляры – 500х250х300 мм. Применяются для возведения наружных, несущих стен. Подходят для строительства двухэтажных зданий, приспособлены под плиты перекрытия.

- Средние экземпляры – 500х250х200 мм. Обычно используют для кладки наружных стен хозяйственных построек.

- Узкие изделия – 500х250х150 мм. Предназначены для межкомнатных перегородок, а также утепления бань и гаражей.

Масса изделия

Неоспоримым достоинством арболита как строительного материала является малый вес. Небольшая масса помогает существенно экономить на фундаменте, так как нет нужды в глубоком котловане.Еще одним достоинством является то, что работать с блоком из арболита удобно и легко. Так, например, широкие экземпляры имеют вес примерно 24 кг. Вес 1 кубометра составляет около 638 кг.

Неоспоримым достоинством арболита как строительного материала является малый вес. Небольшая масса помогает существенно экономить на фундаменте, так как нет нужды в глубоком котловане.Еще одним достоинством является то, что работать с блоком из арболита удобно и легко. Так, например, широкие экземпляры имеют вес примерно 24 кг. Вес 1 кубометра составляет около 638 кг.

Для сравнения: масса одного силикатного кирпича составляет 3,7 кг, а в 1 м3 – 530 штук. Соответственно, 1 м3 имеет массу около 1,9 т.

Разница почти в три раза! Это является важным фактором в пользу применения блоков из арболита.

| Габариты (ДхВхШ), мм | Масса 1 шт, кг |

| 500х250х150 | 11,25 |

| 500х250х200 | 15 |

| 500х250х300 | 22,5 |

| 500х250х400 | 30 |

| 600х300х400 | 43,2 |

| 600х200х400 | 28,8 |

Станки и оборудование

Если существует потребность в изготовлении строительных блоков своими руками в большом количестве, возможно, есть смысл в приобретении специального оборудования. Но в домашних условиях вряд ли есть нужда в громоздких агрегатах, скорее будут востребованы следующие станки:

- бетономешалка;

- станок для изготовления щепы;

- вибростол;

- пресс-формы различных габаритов.

Линейка станков для производства арболитовых блоков включает в себя всю технологию производства арболита. Такое оборудование различается объемом выпускаемой продукции, габаритами и различными техническими характеристиками.

Нюансы самостоятельного производства арболита

Вполне возможно уменьшить издержки путем уменьшения затрат на необходимое оборудование с помощью подручных средств и применения вспомогательных агрегатов.

Вполне возможно уменьшить издержки путем уменьшения затрат на необходимое оборудование с помощью подручных средств и применения вспомогательных агрегатов.

Можно попробовать самостоятельно изготовить щеподробилку, в Интернете есть много вариантов подобных конструкций, а вибросито исключить из списка, так как ручное просеивание материала – не слишком утомительный процесс.

Удалять из перечня бетономешалку нецелесообразно. Так может пострадать качество рабочего раствора. Можно отказаться от покупки формы. Изготовить несложную конструкцию нужных размеров не составит труда даже школьнику. После необходимо заняться уплотнением смеси. Здесь в качестве подручного средства можно использовать обычную дрель.

Ложка дегтя

Несмотря на многочисленные достоинства, есть недостатки, и достаточно существенные:

- Низкая устойчивость к влажной среде. Поскольку готовое изделие содержит более чем 80% органических веществ, оно отлично поглощает влагу. В процессе строительства здания нужно обеспечить основательную гидроизоляцию блоков от фундамента. Стены тоже нуждаются в постоянной защите, стоит хотя бы на непродолжительное время оставить возводимый материал без укрытия, то такая невнимательность может привести к плачевным последствиям. Достаточно одного дождика, чтобы испортить строителям все настроение.

- Погрешности геометрических форм. Из-за специфических особенностей ингредиентов и наполнителей на производстве таких блоков трудно выдержать идеально точные параметры и форму изделий. Во время возведения стен необходимо постоянно прикладывать уровень.

- Из-за низкого спроса и малого объема производства арболит не конкурент газосиликатным блокам. Тем более рыночная цена зачастую на порядок выше.

- Элемент престижа. Отдельным категориям граждан в силу своего положения в обществе такой материал явно придется не по вкусу. Но для простого человека, изучившего все нюансы по вопросу, как сделать качественные арболитовые блоки своими руками, это, возможно, одно из оптимальных решений быстро и недорого возвести собственное жилье.

Совет! Перед тем как решиться на строительство, лучше лично побывать хотя бы в одном из жилых зданий из арболита.

Полезное видео: Арбоблок, арболитовый блок своими руками от а до я

Арболитовые блоки для строительства дома своими руками: Как сделать правильно?

В наше время цены на энергоресурсы с каждым днем растут, по этой причине при строительстве дома вопрос тепло и термоизоляции выходят на первый план.

В наше время цены на энергоресурсы с каждым днем растут, по этой причине при строительстве дома вопрос тепло и термоизоляции выходят на первый план.

На данный момент существуют разные технологии, чтобы утеплить строение.

Для утепления зданий используют разные внешние или внутренние утеплители.

Но множество вопросов решают на стадии строительства, в том случае, если при строительстве здания используют строительные материалы, которые обладают хорошими термоизоляционными качествами.

В этой статье мы расскажем, как сделать арболитовые блоки своими руками.

- 1 Общие сведения о материале арболите

- 1.1 Состав

- 1.2 История древобетона

- 1.3 Свойства материала

- 1.3.1 Плюсы

- 1.4 Производство арболита

- 2 Арболитовые блоки своими руками

- 2.1 Необходимые материалы и инвентарь

- 2.2 Процесс изготовления

- 2.2.1 Подготовка древесной массы

- 2.2.2 Изготовление смеси

- 2.2.3 Формовка

- 2.2.4 Сушка и извлечение блоков

Общие сведения о материале арболите

Арболит раньше применялся очень часто при строительстве зданий, но со временем этот материал подзабыли и в наше время не все застройщики знают, что существует такой строительный материал.

Не так давно данный материал снова стал востребованным и стал появляться в продаже строительных магазинов или рынков. Но если нет возможности приобрести такой материал, то у вас есть возможность сделать его своими руками.

Итак, разберём что же такое, арболит и какие у него плюсы.

Состав

Арболит состоит из двух компонентов. Основной массой арболита является древесная щепа и опилки, которая связана портландцементом . В основную массу могут включаться химические добавки, они способствуют улучшению качества дерева или повышают пластичность смеси.

Арболит состоит из двух компонентов. Основной массой арболита является древесная щепа и опилки, которая связана портландцементом . В основную массу могут включаться химические добавки, они способствуют улучшению качества дерева или повышают пластичность смеси.

Деревобетон не является новым материалом, ведь использование смеси растительных материалов и минеральных связующих имеет давнюю историю. Например, существует саманное строительство, главным компонентом саманных блоков является глина и солома.

История древобетона

Когда начало развиваться силикатное производство и цемент начали производить в больших количествах, тогда и начали производить первые эксперименты с деревобетоном.

Арболит стали изготавливать в промышленных масштабах в 50 — 60 года. Данный материал проходил, разные испытания и получил ГОСТ. Над модификацией работало множество учёных.

Свойства материала

Материал выпустили очень качественным, что из него построили несколько зданий на антарктических станциях. Так как материал обладает небольшим весом, то его можно доставить куда угодно, а стенки из арболита имеют толщину 30 сантиметров и способны поддерживают в экстремальных условиях комфортную температуру в жилище.

Материал выпустили очень качественным, что из него построили несколько зданий на антарктических станциях. Так как материал обладает небольшим весом, то его можно доставить куда угодно, а стенки из арболита имеют толщину 30 сантиметров и способны поддерживают в экстремальных условиях комфортную температуру в жилище.

Но в дальнейшем про данный материал стали забывать и больше стали выпускать железобетон. Из-за того, что спрос на арболит очень сильно упал, разработок в этом направлении не было и все производства, поэтому закрылись.

В наши дни производство арболита начинает возобновляться. В данный момент производством арболита занимаются частные предприниматели. Так же при соблюдении всех технологий арбалитовые блоки можно сделать своими руками.

Плюсы

Арбалитовый блок имеет довольно много положительных качеств и среди них выделяют :

- Хорошие теплоизоляционные качества;

- Хорошие звукоизоляционные качества;

- Небольшой вес;

- Хорошая пластичность и амортизационные качества;

- Экологически чистый материал;

- Материал при правильной обработке не гниет, не подвергается воздействию плесени, насекомых, грызунов;

- При использовании не выделят вредных веществ;

- Хорошая паропроницаемость;

- Материал почти негорючий;

- Легко поддаётся отделке.

Производство арболита

Итак, для изготовления арболита применяется стружка из дерева, которую получают путём дробления древесины. Из дробильной машины выходит щепа длинной 15/20 мм, шириной примерно 10 мм, а толщиной 2/3 мм. На промышленных производствах эту роль выполняют специальные установки.

Нужно отметить, что для изготовления арболита используют не все виды дерева.

Так же для изготовления арболита используют древесину лиственных пород, например, тополь, осина, береза.

После дробления древесная масса проходит специальную химическую обработку. В древесине содержится немалое количество веществ группы сахаров, они снижают эксплуатационные качества материала и увеличивают сроки схватывания цемента.

Так же данные вещества могут вызвать процессы брожения в готовых блоках, это приводит к образованию пустот, вспучивание поверхности и тому подобное. Чтобы убрать воздействие негативных веществ их нейтрализуют раствором хлористого кальция, сернокислого алюминия или «жидкого стекла», а чтобы нейтрализовать биологическую жизнь в материале, его обрабатывают антисептиком.

Следующий этап изготовления арболитовых блоков является добавление в стружечную массу связующие ингредиенты. Так же в массу добавляют различные пластификаторы. Далее полученную массу отправляют на формовку.

Технология формовки может быть разной, например, прессование или уплотнение на вибростенде. После того как формы заполнили их направляют на участок сушки. На участке сушки будущие блоки сушат двое суток при температуре 60 градусов.

После сушки, если это необходимо блоки дорабатывают механически и только потом готовые блоки отправляются на склад для хранения и продажи. Количество компонентов не является, точным и поэтому оно может бывает в определённых пределах это будет зависеть от конкретных изделий и их назначения.

Если предстоит изготовление крупногабаритных изделий из арбалита, то применяют дополнительное их армирование и установку технологических закладных платин и такелажных петель.

Арболитовые блоки своими руками

Количество небольших производств арбалитовых блоков последнее время значительно выросло и данный строительный материал всё чаще стал появляться в продаже.

Но такие блоки можно изготовить и своими руками. И так что же нужно для производства арболитовых блоков своими руками.

Необходимые материалы и инвентарь

Древесная щепа;

Древесная щепа;- Бетономешалка ;

- Форма для заливки смеси (их можно сделать из дерева или сварить ее из металла);

- Для уплотнения массы необходима трамбовка;

- Для обработки древесины необходимы химикаты;

- Понадобится площадка под навесом (она необходима для размещения и сушки готовых изделий)

Процесс изготовления

Этапы производства арболитовых блоков описываем ниже.

Подготовка древесной массы

Ее очищают от грязи, трухи и земли.

Но лучше всего обработать древесину 1,5% раствором хлористого кальция (200 л на 1 м³ древесины). В данном растворе древесину выдерживают до трое суток с регулярным помешиванием.

Но второй способ обработки подходит только для хвойных пород. Ещё можно древесину обрабатывать «жидким стеклом», но это вещество ухудшает качество готовых блоков.

Прежде чем начать следующий этап работ необходимо древесную щепу нужно обработать известковым раствором. Ведь раствор до конца нейтрализует химический процесс в дереве и придаёт дереву антисептические свойства.

Древесную стружку вымачивают в растворе гашеной извести (5 к 10%) на три часа, затем откидывают стружку на сито, для того чтобы стекла вода. После этого сырую древесину используют для приготовления бетонно-стружечной смеси.

Изготовление смеси

Изготавливают смесь для формирования блоков.

В бетономешалку загружают воду и древесную щепу, и жидкое стекло (не больше 1%). Когда масса будет в виде жидкой кашицы понемногу добавляют цемент (М-400) и увеличивают количество воды. Пропорции: берем четыре части воды на четыре части деревянной стружки и три части цемента.

После добавления всех компонентов, раствор перемешивают до однородной массы, масса должна быть пластичной и в то ж время рассыпчатая. Если массу сжать в кулаке, она должна держать форму.

Формовка

Смесь уж готова, необходимо подготовить формы. Формы промазывают жидким цементным молочком или масляной отработкой. Древесно — цементную смесь раскладывают по формам в 3-4 захода, трамбуя каждый слой. При трамбовке будущие блоки протыкают арматурой, это необходимо для того чтобы выходил воздух.

Смесь уж готова, необходимо подготовить формы. Формы промазывают жидким цементным молочком или масляной отработкой. Древесно — цементную смесь раскладывают по формам в 3-4 захода, трамбуя каждый слой. При трамбовке будущие блоки протыкают арматурой, это необходимо для того чтобы выходил воздух.

Сверху можно оставить примерно 20 мм и залить его штукатурным раствором. Данная манипуляция позволяет получить блоки с оштукатуренной поверхностью. Так же поверхность блоков можно задекорировать камешками.

И так на дно форм насыпают камешки или плитку, затем заливают всё плотным бетоном толщиной 20 мм и только потом производят окончательную формовку блока. Если блок необходимо армировать, то сначала укладывают слой арболита, потом слой армирующей сетки и только потом заливают бетоном , далее слой деревобетона.

Сушка и извлечение блоков

Далее заполненные формы отправляют на сушку.

По истечение суток производят распалубку или извлечение высохших блоков. Блоки размещают под навесом для высыхания и упрочнения. Этот процесс занимает примерно две или три недели, это зависит от влажности и температуры воздуха.

Это может обеспечить бесперебойный процесс строительства дома. Ну, вот в данной статье мы описали, как сделать арболитовые блоки своими руками. Надеемся, что данная статья была вам полезной. Удачи!

Самостоятельное изготовление блоков из арболита

Арболит (древобетон, дюрисол) — легкий бетон с заполнителем из органических веществ до 90 %. Его используют для строительства жилых и производственных зданий высотой до трех этажей. Схожий по свойствам, но отличающийся по качеству и технологии изготовления материал — опилкобетон. В качестве заполнителей применяют древесную щепу, дробленую рисовую солому, измельченные стебли хлопчатника или пшеницы, костру льна или конопли (для опилкобетона используют только опилки). В состав смеси обязательно входит вода, часто химические добавки. Получить блоки нетрудно своими руками в домашних условиях, используя сравнительно недорогое оборудование.

Достоинства и недостатки

- высокий уровень тепло- и шумоизоляции;

- хорошая паропроницаемость;

- экологичность;

- малый вес;

- простота обработки;

- устойчивость к гниению, не повреждается грызунами;

- огнеупорность (не поддерживает горение).

Недостатки: низкая влагостойкость, обязательна защитная отделка.

Виды блоков

Арболит выпускается в виде панелей, плит или блоков. В зависимости от плотности различают:

- теплоизоляционный — от 400 до 500 кг/м3, пригоден лишь для утепления и звукоизоляции, прочность на сжатие — М5-М10;

- конструкционный — от 500 до 850 кг/м3, подходит для возведения стен, как перегородок, так и несущих, прочность на сжатие — М25-М100, после временного превышения предельной нагрузки способен восстанавливать форму.

Популярна технология строительства из монолитного арболита. Ее главное достоинство — отсутствие швов и мостиков холода.

По размеру различают блоки:

- стеновые: толщина — 37 см;

- перегородочные: толщина — 16 см;

- универсальные: толщина — 37 см, ширина — 16, длина — 50 в зависимости от того, на какое ребро их кладут, пригодны и для возведения стен, и для монтажа перегородок.

- теплопроводность — от 0,07 до 0,17 (в зависимости от плотности: чем она меньше, тем лучше утепляющие свойства материала);

- прочность на изгиб — от 0,7 до 1 МПа;

- морозостойкость — от 25 до 50 циклов замораживания-размораживания;

- усадка — от 0,4 до 0,5 %;

- влагопоглощение — от 40 до 85 %;

- огнестойкость — до 1,5 часов.

Технология производства блоков своими силами

Арболит получают путем смешивания портландцемента марки не ниже М400 с низкосортной древесной стружкой в определенном соотношении. Изделию можно придать любую конфигурацию. Оптимальная температура воздуха в помещении — не ниже +12 °C.

1. Требования к заполнителю (стружке).

К древесным отходам предъявляют следующие требования:

- Допустимо использовать щепу и отходы при сверлении, фрезеровании и других способах механической обработки древесины.

- Для получения качественной продукции подходят ель, сосна, пихта, лиственница, бук, береза, осина, тополь.

- Предельные размеры щепы — 40 х 10 х 5 мм, форма игольчатая.

- Содержание коры не должно превышать 10%, листьев и хвои — 5 %.

- Опилки для арболита не подходят, из них делают опилкобетон.

- Содержание в щепе опилок и столярной стружки до 30 % допустимо, но приводит к перерасходу цемента.

- В щепе не допускается наличия примесей (земли, глины), снега и льда.

- Материал со следами плесени, гнили, грибка непригоден.

- Чем ниже влажность щепы, тем выше качество готового элемента. Перед использованием древесные отходы сушат 3—4 месяца. Если готовый заполнитель все же переувлажнен, то его обрабатывают известковым раствором. Пропорции на 1 м3 щепы: 2—3 кг извести разбавить в 150-200 л воды.

2. Минерализаторы и ускорители затвердевания.

Есть две проблемы с заполнителем: необходимость минерализации сахара, содержащегося во влажной щепе, и потребность в ускорении затвердевания смеси. Известь является минерализатором, но никак не влияет на скорость застывания. Если блоки лежат до момента распалубки не менее 4-5 часов, то никаких добавок не используют. Опытные изготовители рекомендуют в этом случае замачивать щепу в слабом известковом растворе, а затем при замесе добавить негашеную известь из расчета 50 кг на 1 м3.

Если распалубку готового арболита производят сразу, то и для минерализации сахара, и для ускорения застывания обязательно добавляют один из следующих компонентов:

- Сернокислый глинозем (сульфат алюминия). Подходит для сухого и влажного заполнителя. Его вносят при замесе, без предварительного замачивания. Пропорции: на 100 л воды 9 кг сернокислого глинозема.

- Жидкое натриевое стекло (силикатный клей). Его обязательно вносить до цемента. Рецепт приготовления: на 100 л воды 13 кг жидкого стекла. Большинство производителей предпочитают вместо этого вещества другие.

- Хлористый кальций (ХК). В сухой заполнитель его вносят при замесе. Рецепт: на 100 л воды 11 кг ХК. Влажную щепу предварительно замачивают в течение 48 часов в растворе хлористого кальция с концентрацией 3 кг/м3.

Эти добавки значительно ускоряют схватывание арболита. Их вносят в количестве 10-12 кг на м3 щепы, если заполнитель из лиственницы, то 20-24 кг. Смешивать разные компоненты не рекомендуется.

Порядок составления смеси:

- Приготовить раствор из выбранной химической добавки.

- Засыпать в смеситель сразу всю щепу.

- Включить и постепенно подливать сначала состав с минерализатором, а затем воду.

- Равномерно внести цемент.

- Только в случае необходимости добавить еще воды.

- Перемешивать полученный состав в течение 3 минут.

Смесь получается умеренно липкой, не рассыпчатой. Для проверки качества небольшой комок арболита сжимают в руке. Он должен не изменить форму, не выделять жидкость.

При изготовлении на продажу точное соотношение лучше подбирать самостоятельно опытным путем. Оно зависит от качества и влажности щепы, марки цемента, желаемого класса прочности готового древобетона.

Примерное количество компонентов для 1 м3 арболита марки М35:

| Тип древесных отходов | Портландцемент М400, кг | Заполнитель, кг | Вода, л |

| пиления, обработки и лесозаготовок хвойных пород | 360 | 240 | 400 |

| пиления и обработки смешанных пород | 380 | 250 | 440 |

| лесозаготовок хвойных смешанных пород | 390 | 250 | 460 |

Существуют четыре способа формования блоков:

- Ручное трамбование на полу. Оптимальный вариант при изготовлении стройматериала своими руками для постройки собственного дома, реже его применяют на вновь открытом производстве.

- Трамбование на вибростоле. Часто используют для получения изделий на продажу.

- Механизированное вибропрессование. Этот метод требует использования дорогостоящего оборудования, поэтому им редко пользуются. Еще один нюанс — ни один из вибропрессовальных станков не пригоден для изготовления арболитовых блоков без существенных доработок.

- На вибростанке с пригрузом.

Длина и ширина всегда равны соответствующим размерам готового блока, а высота больше на 7,5 см. Это связано с тем, что смесь в процессе изготовления древобетонных изделий утрамбовывается. Коэффициент уплотнения — 1,2-1,6. Форму заполняют доверху, а затем трамбуют до нужной толщины элемента.

Каркас делают из стали или дерева. Их несложно сделать своими силами из четырех пластин или досок, дна у них нет. Стенки деревянных конструкций с внутренней стороны обшивают нержавеющей сталью. Две планки соединяют между собой и получают Г-образные половинки форм. Их скрепляют металлическими шпилями. Для распалубки половины разъединяют, готовый элемент легко вынимается. На стенках рекомендуется сделать фиксаторы для трамбовочной крышки. Они регулируют толщину, до которой нужно уплотнять арболит.

Для предотвращения прилипания к стенкам их смазывают отработанным растительным маслом или подобным по действию средством. Распалубку осуществляют либо сразу, либо спустя несколько часов (до 12). В первом случае обязательно внесение ускорителей твердения, второй вариант позволяет получить блоки с более высокой прочностью. Через 2-3 дня после распалубки готовые изделия переносят на поддоны. Еще спустя неделю их допускается укладывать друг на друга в три ряда по высоте.

6. Трамбование на полу.

При ручном трамбовании на полу формы устанавливают на ровное основание, накрытое пленкой. Порядок действий:

- Приготовить смесь.

- Сразу же разложить ее по формам на полу. Трамбование при этом методе осуществляют в 2-3 этапа. То есть состав кладут послойно, каждый слой уплотняют, прежде чем нанести следующий.

- Перед трамбованием древобетон проштыковать узкими вилами.

- Установить трамбовочные крышки.

- Стальной ручной трамбовкой уплотнять до требуемой плотности.

- Распределить следующую порцию. Снова поставить крышку и утрамбовать, при необходимости выполнить третий слой. Это зависит от нужной толщины.

При этом методе плотность получается неравномерной, но качество готовых изделий соответствует требованиями стандартов.

7. Ручное трамбование на вибростоле.

- Установить на поверхность вибростола основание, накрытое пленкой, затем сами формы.

- Приготовить смесь. Сразу полностью наполнить каркасы.

- Проштыковать древобетон узкими вилами.

- Включить вибростол на 10-30 секунд. Уточнить время необходимо опытным путем. Превышение длительности вибрации снижает качество.

- Выключить стол.

- Поставить трамбовочные крышки.

- Ручной трамбовкой завершить уплотнение.

- Снять готовые блоки со стола.

Применяя эту технологию, получают элементы с более равномерной внутренней структурой и плотностью.

8. Формование на вибростанке с пригрузом.

Позволяет производить распалубку сразу после трамбования без потери качества. Станок имеет компактные размеры, рассчитан на единовременное изготовление одного блока. Приспособление можно купить, нетрудно сделать самому по готовым чертежам. Отличительная особенность технологии — состав одновременно трамбуется за счет вибрации и прессуется с помощью пригруза, прочность изделия выше.

- Заполнить форму на станке свежей смесью.

- На несколько секунд включить вибрацию. Точное время выясняют опытным путем. Если наполнение происходит механизированным способом, то станок включают уже в процессе поступления древобетона, обязательно на низкой частоте.

- Выключив вибрацию, установить крышку пригруза.

- После того, как пригруз опустится, снова включить станок, но уже на высокой частоте. Общее время воздействия вибрации на блок — 10-15 с.

Разновидность этого способа — метод циклического пригруза. В процессе уплотнения пригруз несколько раз поднимают и опускают. Обычно достаточно трех циклов.

Вес пригруза завит от требуемой плотности и размеров блока. Например, для изделия 50х37х16 см (универсальный арболитовый блок) при коэффициенте уплотнения 1,34 нужно 370 кг.

Покупают щепу и измельчают ее с помощью дробилки. Дисково-молотковая дробилка (щепорез, щепорубка) оснащена решетом с размерами ячеек 20 или 15 мм. Для влажной древесины (50—80 %) подходят 20 мм, для сухой (до 25 %) — 15. Цена щепореза — от 25 000 рублей.

Для удаления опилок и пылевидных фракций из дробленой щепы используют вибросито. Профессионалы рекомендуют начать с размера ячеек 1,5 мм, потом подбирать опытным путем. Цена — около 70 000 рублей. Полученные после просеивания опилки можно пустить на производство опилкобетона.

Если речь идет об изготовлении арболитовых блоков для строительства собственного дома, то эти приспособления не понадобятся. Разумнее купить уже измельченную щепу. Набор непосредственно для формования изделий зависит от выбранного способа.

| Наименование | Цена, рубли |

| Форма для вибропрессования (размер 500 х 300 х 200) | 3 500 |

| Смеситель принудительного типа | 90 000 |

| Вибростол | 23 000 |

| Вибропрессовальный станок | 160 000 |

| Вибростанок с пригрузом | 27 000 |

Полный комплект оборудования для производства блоков из арболита своими руками возможно приобрести по цене от 154 000 рублей (смеситель, формы, несколько ручных трамбовок) или от 350 000 (линия с вибропрессом).

Полная инструкция по производству арболитовых блоков своими руками

Это довольно интересный строительный материал, который известен еще под такими «народными» названиями, как «древобетон» и «опилкобетон». Из этого уже становится понятно, что входит в состав приготовляемой смеси. Арболит не является очередным «прорывом» в технологии, так как известен достаточно давно и в силу некоторых исторических обстоятельств был в нашей стране незаслуженно забыт. Хотя практическое применение доказало высокую эффективность строительства из арболитовых блоков.

Это довольно интересный строительный материал, который известен еще под такими «народными» названиями, как «древобетон» и «опилкобетон». Из этого уже становится понятно, что входит в состав приготовляемой смеси. Арболит не является очередным «прорывом» в технологии, так как известен достаточно давно и в силу некоторых исторических обстоятельств был в нашей стране незаслуженно забыт. Хотя практическое применение доказало высокую эффективность строительства из арболитовых блоков.

Достаточно сказать, что до перестройки существовал ряд предприятий, которые занимались выпуском этой разновидности стенового камня. Но впоследствии часть из них была перепрофилирована, часть распродана, а некоторые до сих пор стоят бесхозные, в полном разорении.

Прежде чем рассматривать технологию самостоятельного изготовления блоков из арболита, стоит выяснить, а целесообразно ли вообще этим заниматься? Ведь в продаже имеется огромный ассортимент стройматериалов, более «понятных» и привычных. Чтобы было более ясно преимущество данных изделий, укажем, что они изготавливаются на основе древесины, цемента и полимеров.

- Основные достоинства продукции

- Прочность

- Высокие эксплуатационные качества

- Простота самостоятельного изготовления и монтажа

- Низкая затратность строительства

- Компоненты

- Добавки

- Химикаты

- Технология – основные этапы и особенности

- Подготовка компонентов

- Приготовление раствора

- Совет

- Получение блоков

- Несколько замечаний

Основные достоинства продукции

Прочность

Во-первых , резко снижается количество отбракованных изделий, так как риск их повреждения как при транспортировке на объект, так и при проведении монтажных работ сводится к минимуму. Этим может достигаться значительная экономия.

Во-вторых , подразумевается и повышенная устойчивость к деформациям, в том числе, и на изгиб. Это позволяет возводить сооружения на «проблемных» грунтах, на менее «мощных» фундаментах, что существенно удешевляет строительство. Даже в случаях значительных подвижек грунта или возникновения иных причин, вызывающих появление трещин в основании, стены из арболита «устоят».

Высокие эксплуатационные качества

Использование данного материала во многих случаях позволяет не применять дополнительных средств утепления, а в случае обустройства такого слоя экономить на «теплоизоляторе». Арболит тепло практически не проводит.

Использование данного материала во многих случаях позволяет не применять дополнительных средств утепления, а в случае обустройства такого слоя экономить на «теплоизоляторе». Арболит тепло практически не проводит.- То же касается и звука. Поэтому такие постройки отличаются качественной шумоизоляцией. В этом плане они в несколько раз лучше кирпича (в 5 раз) или, например, древесины (в 7).

- Воду практически не впитывает, а ячеистая структура (причем крупная) обеспечивает надежный воздухообмен.

- Арболит считается одним из самых экологичных материалов.

- Он легко обрабатывается, надежно удерживает крепеж (шурупы, дюбеля), чего не скажешь, например, о пенобетоне.

Простота самостоятельного изготовления и монтажа

- Можно своими руками готовить различные стройматериалы. Например, блоки из газо- , пенобетона делаются не только на промышленных установках, но и непосредственно на месте применения. Технологии схожи, но качество готовой продукции из арболита получается выше.

- Малый вес делает возможным все мероприятия фиксации блоков по месту проводить вручную.

- Абсолютная ровность граней позволяют делать «финишную» отделку любым материалом

Низкая затратность строительства

Кроме уже указанных способов экономии (в том числе, и на отоплении), при правильном изготовлении расход самого дорогостоящего компонента всех легких бетонов – цемента – может быть сокращен примерно в 3 раза.

Компоненты

Вяжущее вещество — как правило, используется цемент марок «400» или «500».

Вяжущее вещество — как правило, используется цемент марок «400» или «500».

Наполнители — здесь вариантов достаточно, причем могут использоваться и сочетания рекомендуемых ингредиентов (из древесины).

- стружка;

- опилки;

- щепа.

Дополнительные компоненты (не более 5% от общей массы основного):

- хвоя;

- древесная труха (кора, листья).

Добавки

Для повышения прочности и ряда других характеристик целесообразно вводить в состав и некоторые вещества. Например, жидкое стекло или его смесь с окисью кальция (1 к 1). Все зависит от того, для чего нужны блоки – несущий элемент конструкции или нет, условия дальнейшей эксплуатации, особенности климата и ряд других факторов.

Химикаты

Древесина, как органическое вещество, в своем составе содержит сахар. Его нужно нейтрализовать, так как он снижает прочность готового продукта. Поэтому в состав смеси вводятся, например, кальций хлористый, алюминий сернокислый и ряд других. Но в открытой продаже таких «реактивов» нет, поэтому сахар при самостоятельном изготовлении можно нейтрализовать другим способом, о котором чуть ниже.

Древесина, как органическое вещество, в своем составе содержит сахар. Его нужно нейтрализовать, так как он снижает прочность готового продукта. Поэтому в состав смеси вводятся, например, кальций хлористый, алюминий сернокислый и ряд других. Но в открытой продаже таких «реактивов» нет, поэтому сахар при самостоятельном изготовлении можно нейтрализовать другим способом, о котором чуть ниже.

Технология – основные этапы и особенности

Подготовка компонентов

Все наполнители необходимо тщательно измельчить. Максимально допустимые размеры фракций (не в ущерб качеству блоков) – 2,5 см длина и 0,5 см ширина. Задача – добиться равномерного распределения всех составляющих по объему, что обеспечивает однородность структуры и, как следствие, высокое качество продукции.

Далее (для нейтрализации сахара) древесные наполнители заливаются известковым раствором (1,5%) и перемешиваются. Выдержка – не меньше 3 часов. На 1 м³ состава понадобится примерно 200 л.

После этого жидкость сливается, и масса еще выдерживается примерно 96 часов. Несколько раз за день ее следует «перелопачивать».

Приготовление раствора

Для получения необходимого его качества нужно «замес» производить в бетономешалке. Это позволит добиться действительно тщательного перемешивания. Если данную работу выполнять вручную, традиционным способом – лопатой – то не избежать образования комков, неоднородности структуры камня. Это ощутимо аннулирует все его преимущества перед аналогами.

Для получения необходимого его качества нужно «замес» производить в бетономешалке. Это позволит добиться действительно тщательного перемешивания. Если данную работу выполнять вручную, традиционным способом – лопатой – то не избежать образования комков, неоднородности структуры камня. Это ощутимо аннулирует все его преимущества перед аналогами.

Пропорция рекомендуется следующая: вода – 4 части, древесина и цемент – по 3.

При замесе не следует сразу загружать в барабан все, что приготовлено. Ингредиенты закладываются порционно, без выключения агрегата. Так же частями заливается и вода. Это значительно повысит качество конечного продукта.

Совет

В процессе приготовления нужно контролировать степень готовности раствора. Если после сжатия в кулаке небольшой порции на ладони (после распрямления пальцев) остается лежать комок (то есть масса держит форму), то арболит готов.

В процессе приготовления нужно контролировать степень готовности раствора. Если после сжатия в кулаке небольшой порции на ладони (после распрямления пальцев) остается лежать комок (то есть масса держит форму), то арболит готов.

Получение блоков

Раствор заливается в специально приготовленные формы. Их габариты выбираются в соответствие с требуемыми размерами камня. Такие «шаблоны» продаются для производства пено- или газобетона. При некотором умении в обращении с инструментом их можно изготовить самостоятельно – из гладко обработанной доски, толстой (слоеной) фанеры.

Конструкция несложная. Сбивается длинный пенал, по внутренним стенкам которого с определенным интервалом делаются выпилы. В эти пазы вставляются внутренние перегородки, которые делят пенал на ячейки с размерами будущих блоков. В них и заливается раствор. После отвердевания готовая продукция вынимается и выкладывается на подготовленную площадку. На ней изделия «доходят» до окончательной готовности.

Несколько замечаний

- древесина должна быть очищена от грязи и посторонних фракций;

- она нуждается и в дезинфекции. Для этого хорошо подходит известь гашеная;

для повышения прочности раствор необходимо уплотнять (после заливки в опалубку или формы для блоков). Это позволит удалить из массы воздух и излишки влаги. Производится или машинками для вибропрессования, или лопатой, арматурой способом «протыкания» заливки;

для повышения прочности раствор необходимо уплотнять (после заливки в опалубку или формы для блоков). Это позволит удалить из массы воздух и излишки влаги. Производится или машинками для вибропрессования, или лопатой, арматурой способом «протыкания» заливки;- чтобы блоки не прилипали к «пеналу», необходимо внутренние стенки соответствующим образом подготовить. Они заранее отделываются пленкой, линолеумом, или обрабатываются отработанным машинным маслом перед заливкой очередной порции раствора;

- можно встретить рекомендации, что для арболита подойдет и цемент 200 или 300. Да, но если он «свежий» и блоки в дальнейшем не будут чрезмерно нагружены. Стоит учесть, что всего полгода хранения цемента снижают его основные характеристики примерно на 40 – 45%. Следовательно, «старый» М300 уже не будет таковым. Он может соответствовать по факту (зависит от условий хранения), например, М150. Поэтому рекомендация по маркам 400, 500 вполне уместна и дана не зря.

В Интернете можно встретить и много других рекомендаций по самостоятельному изготовлению арболитовых блоков, которые в основе своей схожи, а в нюансах различаются. Стоит понимать, что этот процесс – отчасти «творческий», экспериментальный. Поэтому сначала нужно попробовать готовить небольшой партией (опытной). Тогда и станет понятно, как лучше работать с ЭТИМ цементом, с ЭТИМИ опилками и так далее.

Как изготовить арболитовые блоки своими руками

Арболитовые блоки, или деревобетон, используются при постройке зданий в том случае, если не хватает более прочных ресурсов.

Положительные характеристики материала наталкивают строителей на мысли о его самостоятельном производстве.

Изготовить арболитовые блоки своими руками в домашних условиях поможет пошаговая инструкция.

Исторические данные

Первые арболитовые блоки появились в тридцатых годах в Голландии. В их состав входят химические вещества, цемент и древесные стружки. За восемь-десять лет слава об этом материале разлетелась по всей Европе. Его активно использовали в Советском союзе.

В шестидесятых годах в СССР открыли более сотни заводов по его производству. Из деревобетона строили жилые дома, технические помещения, научные объекты на территории Антарктиды. Во время перестройки некоторые заводы прекратили свою деятельность, остальные изменили профиль производства. Арболитовое сырье перестали изготавливать и использовать.

Несколько десятилетий назад блоки снова появились на рынке строительных материалов. Теперь их активно используют при возведении частных домов и других зданий.

В этом видео вы узнаете, как изготовить арболитовые блоки за две минуты:

Особенности деревобетона

Арболит — это материал, состоящий из древесных опилок и крупноячеистого бетона. Его выпускают в форме плиты или блока, а также жидкой смеси (её заливают в опалубку при строительстве). По официальным стандартам в состав блоков входят такие материалы:

- древесные щепки определённого размера;

- хлорид кальция, известь, жидкое стекло и сернокислый глинозём;

- вода;

- цемент.

Размеры щепок не превышают 25 мм в длину, 10 мм в ширину и 5 мм в толщину. Не стоит использовать стружку, опилки или солому.

Хотя с использованием опилок изготавливают ещё один строительный материал, отличающийся характеристиками и составом.

Преимущества и недостатки

Древесный материал легко обрабатывать ручной и механической пилой. В блоках без пустоты твёрдо держатся гвозди, саморезы и дюбели. Остальные преимущества арболита:

- низкая теплопроводность;

- незначительный вес, что облегчает транспортировку;

- высокие звукоизоляционные показатели;

- экологичность;

- упругость и прочность, которые не позволяют материалу трескаться при ударах и нагрузках;

- в структурные ячейки проникает пар, что позволяет блокам дышать;

- на пористую поверхность легко наносить краску, шпатлевку или другой отделочный материал.

Все это соблазняет мастеров изготовить арболитовые блоки в домашних условиях.

Хотя деревобетон обладает некоторыми недостатками:

- отверстия в материале не защитят помещение от попадания влаги, поэтому его надо покрывать слоем водонепроницаемой штукатурки;

- блоки имеют нечёткую форму, приходится долго выравнивать стены;

- некоторые магазины предлагают некачественный арболит, при производстве которого использовались мелкие щепки или камыш.

Готовый деревобетон имеет высокую стоимость, из-за этого стал популярен самодельный материал.

Блоки арболита своими руками:

Условия производства

На заводах выпускают два вида арболита — теплоизоляционный и конструкционный. Первый используют для утепления готовых сооружений, второй вид из-за высокой плотности служит основным материалом при постройке несущих стен. Деревобетон не воспламеняется, быстро пропитывается влагой, но моментально высыхает. Пустотелые блоки используют при возведении помещений, внутри которых есть пар или вода. Материал выводит лишнюю влагу из здания.

В условиях заводского производства технология изготовления блоков следующая:

- отходы древесных материалов измельчаются в дробилке, из смеси удаляются листья и кора;

- количество химических веществ зависит от породы дерева, их смешивают с водой;

- в бетономешалку с нагретой водной смесью засыпают щепки;

- затем добавляют цемент и перемешивают двадцать минут;

- готовую смесь разливают по формам, утрамбовывают прессом или руками;

- снимают опалубку и высушивают карболит.

При утрамбовке применяют вибропресс. Плотность блоков зависит от размеров щепок и их количества в растворе.

Арболит. Пропорции. Как сделать опилкобетон:

Самостоятельное изготовление арболита

Из-за отсутствия специального оборудования получится изготовить своими руками блоки из арболита невысокой плотности. Их используют для утепления стен. Перебирать и очищать от мусора щепки вручную очень долго, да и их размер будет неодинаковым.

Заранее нужно подготовить бетономешалку и литьевую форму. Смеситель должен быть шнековым, гравитационные не позволят создать однородный раствор. Подходящие формы для арболитовых блоков своими руками — это фанерные или металлические ящики с перегородками. Из фанеры проще сделать ёмкости с выемками, необходимые для создания пустотелых блоков. Особое внимание уделяют пропорциям. Арболитовые блоки своими руками рассчитывают в килограммах, приравнивая литр воды к 1 кг.

Производство арболитовых блоков:

Рецепт деревобетона, пригодного для постройки дачных домиков и приусадебных построек:

- щепки замачивают в гашёной извести на три часа (на часть щелочи добавляют 10 долей воды), откидывают сырье на сито;

- пересыпают древесину в бетономешалку и заливают водой, пропорции — 4 объёма воды на три части щепок;

- затем добавляют жидкое стекло в объёме 1% от общей массы, засыпают 4 доли цемента и замешивают до однородности;

- формы смазывают отработанным маслом, заполняют раствором, уплотняют и дают настояться в течение суток;

- после этого блоки вынимают и неделю сушат на открытой площадке.

Для изготовления блоков потребуются инструменты, например, бетономешалка

Для изготовления блоков потребуются инструменты, например, бетономешалка

Сразу можно изготовить арболит с облицовкой. При заливке в формы оставляют 5 см до верха, заполняют свободное пространство цветной штукатуркой или измельчённой гипсовой плиткой. После высыхания блоками отделывают стены.

Наличие подходящего сырья, свободного времени и оборудования даёт возможность застройщикам сделать арболит самому. Расположенное рядом деревообрабатывающее предприятие позволит сделать бизнес на производстве деревобетона.

Арбоблок, арболитовый блок своими руками от а до я:

Как изготовить арболитовые блоки своими руками

Характеристики арболита заслуженно обращают на себя внимание при желании выстроить одно или двухэтажный дом. Не последним фактором при его выборе является то, что достаточно просто сделать монолитные стены и блоки арболитовые своими руками. Полный набор необходимого оборудования зависит от того, есть где купить готовую щепу, или придется делать ее самому. Для полноты картины рассмотрена полная технология производства арболита.

Главный компонент арболита

На 90% арболит состоит из щепы, поэтому первым делом надо озаботиться ее закупкой или заготовкой. Лучше всего, если материалом для нее послужат сосновые доски, но против использования других ГОСТ ничего против не имеет.

Одним из нюансов производства арболитовых блоков является использование древесины, ведь это природный материал, содержащий в своем составе соединения сахаров. Если их не нейтрализовать, то впоследствии они будут вступать в реакцию с остальными компонентами арболита, что как минимум спровоцирует его вспучивание. Чтобы этого избежать, доски, а лучше уже готовую щепу выдерживают в течение месяца под открытым небом.

Более быстрым способом является вымачивание щепы в химических растворах, которое проводится 3 суток. Для их приготовления применяются сульфат алюминия (сернокислый алюминий), хлористый кальций, гашеная известь или жидкое стекло. Эти компоненты находятся в свободной продаже и их несложно найти в сельскохозяйственных магазинах.

Практика показала, что лучшим решением является сульфат алюминия, который после реакции с сахарами упрочняет арболитовый блок. Жидкое стекло применять не рекомендуют – оно повышает хрупкость готового материала.

Много рецептов для блоков арболитовых, изготавливаемых своими руками опускают и этот этап, добавляя нейтрализующие химикаты непосредственно во время замешивания арболитовой смеси. В таком случае их пропорции соблюдаются примерно в размере 3% от общего веса используемого цемента.

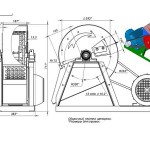

Щепорез для арболита

Если строительство затевается масштабное, а купить нужно количество щепы не всегда есть возможность, то не обойтись без щепореза. Это устройство дробит доски на щепу, которая после этого полностью готова к использованию (если дерево выдержанное).

Принцип устройства очень простой – на вал одет металлический диск (обычно 50 см диаметром), в котором сделаны проймы (3-4, в зависимости от модели), расположенные друг относительно друга под углом в 120° или 90°. Возле каждого выреза, под углом к нему, приделан нож, который срезает кусочек доски и подает в пройму, после чего он попадает в дробильную камеру, где доводится до окончательных размеров.

Наглядно создание и работа щепореза на следующем видео:

Несмотря на кажущуюся простоту конструкции, сделанный самостоятельно щепорез есть далеко не у всех, так как для изготовления вала и маховика с ножами нужны токарный и фрезерный станок. Это оборудование для обработки компонентов арболита придется хотя бы частично заказать на стороне.

Если токарный станок не является неразрешимым вопросом, то как сделать щепорез показано на следующей схеме.

Приготовление раствора: пропорции

Тут особых секретов нет – просто надо перемешать все компоненты. Присутствует только одно ограничение – с момента окончания замеса и до попадания раствора в формовочную емкость должно пройти не больше 15 минут. После этого времени начинается химическая реакция цемента.

Основной порядок заполнения емкости смесителя (соотношение компонентов в ведрах для одного замеса):

- Засыпается щепа. Если она предварительно вымачивалась в растворе, то можно ее не сушить – следующим компонентом все равно будет добавляться вода. Количество – 6 ведер.

- В воду добавляется хлористый кальций (или другой компонент). Пропорции – 2-4% от массы цемента, что будет использована для замеса (1 ведро). Визуально это около 1-2 полных стаканов. Все перемешивается и выливается в мешалку к щепе и запускается смеситель. Воды так же берется одно ведро.

- Когда щепа равномерно увлажнится, пора добавлять цемент. Он высыпается в смеситель и теперь надо ждать, пока вся щепа равномерно не покроется цементом – вся она должна стать соответствующего цвета. Марка используемого цемента – 500.

Формирование арболитовых блоков

Когда раствор готов, он высыпается в подходящую емкость и теперь его надо израсходовать в течение 15 минут. Чтобы сформировать и сделать арболитовые блоки своими руками, способов придумано достаточно много – на производствах это разборные опалубки на 6-12 блоков, а в домашних условиях они обычно делается по одной штуке в самодельных трафаретах.

Один из методов изготовления на видео:

Технология изготовления арболита предусматривает два варианта формовки:

- Быстрая распалубка – после первичного схватывания цемента. По сути, это безостановочный процесс – формирование блока (засыпка раствора в форму), прессовка (или вибропрессовка), распалубка и отправка на просушку. Вместе с приготовлением раствора даже один человек может в день сделать 80-100 блоков. Преимущество способа – скорость изготовления новых арболитовых блоков и безостановочность процесса.

- Распалубка через сутки – после опрессовки блок оставляется в форме на 24 часа, после чего только производится распалубка и досушка. Изготовить арболитовые блоки своими руками таким способом может получиться даже быстрее, но только при условии наличия достаточного количества форм, в которых арболит можно оставить на ночь. Преимущества метода – близкая к идеальной форма блока, которая после схватывания бетона не имеет возможности даже малейшего перекоса.

Чем хуже геометрия блоков, тем толще между ними будут цементные швы, которые образуют мостики холода. Для уменьшения теплопроводности блокам придается зигзагообразная форма, которая ломает такой мостик, предотвращая прямой отток тепла.

Для формирования блоков используется специальный станок или трафареты – все это оборудование для арболитовых блоков может быть сделано своими руками.

Использование станка

Оба устройства могут применяться в любом из методов, но свой станок чаще делают под быструю распалубку, для увеличения темпов производства. Их неоспоримое преимущество – это прессовка блока на вибростоле. Сам процесс формирования отличается простотой и оборудование можно доверять рабочим после минимального обучения.

Работа станка полуавтомат на видео:

- Готовая смесь засыпается в мерную емкость (1), которая смещается на направляющих (2), высыпая раствор в пресс-форму (3).

- Сверху на раствор устанавливается крышка (5) пресса (ее высота может регулироваться штырями (6) для людей разного роста) и придавливается рычагом (7).

- После придавливания включается вибростол (8). Он работает 20-30 секунд и автоматически отключается (можно использовать простейшее реле времени) – дольше трамбовать нельзя, потому что тогда цемент будет стряхиваться на дно блока.

- Рычаг откидывается назад (9), крышка пресса снимается (10) и пресс форма поднимается наверх (11), для чего нажимается педаль.

Готовый арболитовый блок можно забирать на просушку (12). Через 2-3 суток он наберет достаточную прочность для транспортировки.

Для использования метода распалубки через сутки пресс-форма делается разборной и съемной, а верхняя крышка может в ней фиксироваться защелками или другим удобным способом. После трамбовки блок снимается прямо с формой и отправляется на отстаивание.

Арболит с помощью трафарета

Используются две основные разновидности пресс формы – в виде коробки без дна и верха, а также разборная, в виде двух букв «Г», которые защелкиваясь вокруг дна образовывают жесткий короб, накрываемый крышкой. Она в свою очередь также фиксируется отдельными защелками, которые врезаны в боковые стенки.

Независимо от того, какая пресс-форма используется, основной алгоритм следующий:

- Короб готовится к засыпанию арболитовой смеси. Сквозной ставится на твердую поверхность (1), застеленную целлофаном (чтобы не прилип блок), цельный короб смачивается изнутри.

- Засыпается первый слой смеси, утрамбовывается, сверху добавляется второй слой, в случае необходимости третий и накрывается крышкой. На сквозной короб ложится (2) гнет (гиря или что-нибудь подходящее), у разборного верхняя часть фиксируется защелками (3).

- Если под рукой есть перфоратор, то можно пройтись ним по крышке, это заменит вибростол.

- В зависимости от применяемой технологии производится распалубка или форма оставляется для выстаивания.

Если производится быстрая распалубка сквозной коробки, то сначала вверх поднимается именно она (4), затем снимается гнет и убирается крышка. Блок отправляется на сушку вместе с основанием, на котором его формировали.

Коротко о главном

Производство качественного арболита в домашних условиях не является из ряда вон выходящей задачей. Единственной серьезной сложностью может стать поиск щепореза. В крайнем случае его можно изготовить или заказать, но если есть где приобрести готовую щепу, то эта проблема снимается.

Используемая щепа должна быть выдержана на солнце около месяца, чтобы нейтрализовались органические вещества внутри нее. Использовать для раствора можно и намокшую.

Есть два основных способа распалубки готовых блоков. Чтобы выбрать подходящий, есть смысл сделать пробные блоки и сравнить результаты.

Производство арболита: технология, оборудование

Производство арболита — особенная технология изготовления стройматериала, который по своим свойствам приближен к натуральной древесине. Деревобетон отличается низким уровнем теплопроводности и достаточно доступной стоимостью. Блоки из арболита обладают рядом положительных качеств, главное из которых – это пригодность к возведению стен любых зданий. Особенности производства были популярны еще во времена Советского Союза, потом схему изготовления заменили другие технологии. Популярность этих плит возвращается на современный строительный рынок.

![]()

Оборудование для производства арболита позволяет изготовить доступный и практичный строительный материал, который отвечает требованиям ГОСТ 54854-2011. Легкие бетоны на органических наполнителях растительного происхождения имеют множество достоинств:

- стойкость к биологическим воздействиям;

- материал обладает паропроницаемостью;

- хорошая звукоизоляция;

- блоки из арболита устойчивы к огню;

- простота монтажа и легкая обработка поверхности.

Состав

Компонентная составляющая арболита – это важный этап технологии производства, который нуждается во внимательном соотношении всех компонентов. При изготовлении древоблоков важно чтобы качество приобретаемых материалов было высоким. Любой бетон включает в себя вяжущие элементы, песок, наполнитель (может быть легким либо тяжелым).

![]()

Важно! При замесе щепы ее следует смочить таким образом, чтобы не выделялась лишняя влага, а сам слой игольчатой структуры был покрыт цементным составом. При процессе трамбовки цемент послужит связующим звеном, наружные поры у блоков закроются, таким образом, изделие станет не продуваемым.

Размеры щепы влияют на количество цемента, который будет использоваться при приготовлении одного кубометра арболита. Когда щепа изготовлена из сухого дерева, получается мелкая фракция. Игольчатая структура для скрепления между собой требует большего количества цемента. Необходимый объем материалов для изготовления одного кубометра арболита:

- 8-10 кг химических препаратов;

- 250 кг цемента;

- примерно 200-250 кг щепы.

В щепу добавляют такие материалы:

- гашеную известь;

- раствор жидкого стекла;

- портландцемент;

- хлористый калий;

- алюминиевую и сернокислую кальциевую смесь.

Технология

Изготовление блоков из арболита организовывают как в домашних условиях, так и налаживают масштабное производство, как прибыльный бизнес. Для этого учитывают все аспекты и стадии изготовления, руководствуются нормативными документами.

Технологию производства арболита по ГОСТУ необходимо начать с подготовки нужных ингредиентов, из которых 85 % составляет деревянные компоненты. Применяется древесная щепа, опилки, стружка. Наиболее подходящие породы древесины: сосна, пихта, ель, тополь, осина, береза. Допускается присутствие коры, листьев и хвои – не больше 5 % от общего объема. Заготовки пропускаются через станок для щепы и измельчаются. Рекомендуемый размер частичек 5х25 мм. Разнофракционный состав будет обеспечивать нужную плотность арболита.

Производство плит из арболита крупных габаритов требует дополнительное армирование изделия. В форму, заполненную на половину, следует поместить арматурный каркас из арматуры и далее заполнить деревобетонным составом.

![]()

Технология подготовки древесного сырья в домашних условиях производится различными методами – сооружение щепореза своими руками либо заключение договора с лесопилкой о поставке отходов деревообработки.

В промышленном производстве в сырье добавляют химические реагенты – хлористый кальций, сернокислый алюминий, жидкое стекло. При домашнем изготовлении рекомендуется выдерживать щепу три месяца на улице при этом опилки следует периодически перемешивать. Чтобы ускорить процесс в насыпь добавляют окись кальция – на один кубометр идет 200 литров 1.5 % раствора.

В роли вяжущего элемента подойдет портландцемент 400 – 600 марки. Смесь состоит на 10-15 % из цемента и не более 1% пластификаторов и деминерализаторов. Перед смешиванием составляющих частей, древесный компонент заливают 10 % раствором извести, потребуется выдержать 3 часа. На промышленных предприятиях такая методика вымачивания в технической емкости занимает до 3 дней.

Все компоненты смешиваются в бетономешалке. В итоге получится однородная масса без комков. Состав воды-щепы-цемента равен 4:3:3. Смесь должна быть немного рассыпчатой по консистенции и при сжатии держать форму.

![]()

Процесс получения древоблоков

На стадии формовки используются лотки, которые придают изделиям стандартные размеры. Если требуется сделать блоки нестандартных габаритов, в формы вставляются пластины, которые увеличивают размер и массу изделия. Плита может быть треугольной или трапециевидной.

Для ускорения затвердевания в раствор добавляют сухую хлористо-кальциевую смесь. Заливание раствора делают слоями в три этапа в заранее обработанные формы известью. Далее смесь потребуется утрамбовать.

Верхнюю поверхность блоков рекомендуется выровнять шпателем или правилом. После залить штукатурной смесью, примерно на 20 мм.

Когда образовалась у стройматериала форма, его уплотняют при помощи деревянного приспособления обитого металлической рамой. Наиболее прочным и надежным является стройматериал, который выстоял и затвердел на протяжении 10 суток при температуре +150 градусов Цельсия. Чтобы блоки не пересыхали, их периодически поливают водой.

![]()

Оборудование