Как сделать упоры и прижимы для столярного верстака

Как сделать упор для столярного верстака

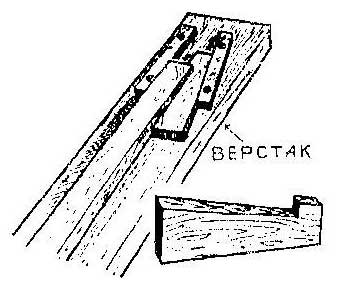

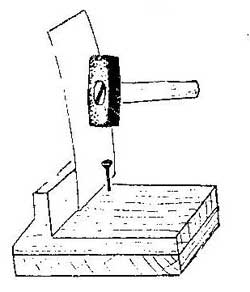

Домашнему мастеру следует иметь в своем техническом арсенале этот простой УПОР ДЛЯ СТОЛЯРНОГО ВЕРСТАКА, который НАДЕЖНО ЗАКРЕПЛЯЕТ обрабатываемую ДЕТАЛЬ и избавляет руки от частых ушибов и ранений.

Еще советы из категории: «Столярные и плотничные работы»

Как сделать подставку для елки

Как сделать подставку для елки Как отремонтировать спицы круговой вязки

Как отремонтировать спицы круговой вязки Как забивать мелкие гвозди

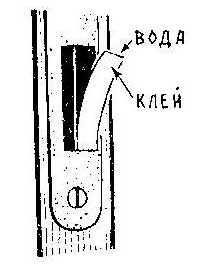

Как забивать мелкие гвозди Как сделать пресс для склейки столярных изделий

Как сделать пресс для склейки столярных изделий Как прибить брус к неровной поверхности

Как прибить брус к неровной поверхности

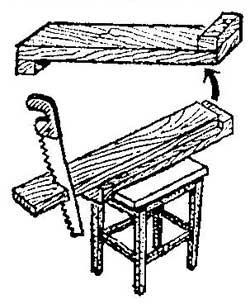

Как зафиксировать доску при отпиливании

Как зафиксировать доску при отпиливании Как крепко соединить деревянные изделия

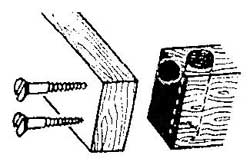

Как крепко соединить деревянные изделия Как сделать удобную для работы пилу

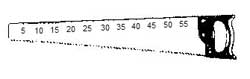

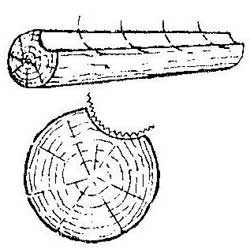

Как сделать удобную для работы пилу Как сделать шаблон для вертикального пиления круглой палки

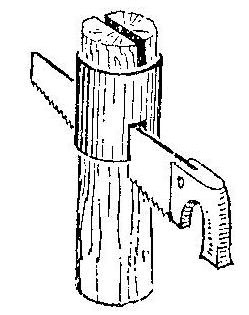

Как сделать шаблон для вертикального пиления круглой палки Как сделать приспособление для передвижения бревен

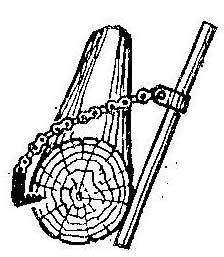

Как сделать приспособление для передвижения бревен

Как установить ригель замка

Как установить ригель замка Как вдавить гвоздь в пружинящую планку

Как вдавить гвоздь в пружинящую планку Как облегчить выборку пазов в бревне

Как облегчить выборку пазов в бревне Как защитить деталь от случайного удара молотком

Как защитить деталь от случайного удара молотком Как вбивать гвозди в доску

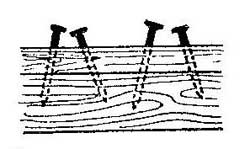

Как вбивать гвозди в доску

- 1

- 2

- 3

- —►

- Последняя

Рубрики

- Советы в быту 174

- Домашние работы 117

- Пластик, пенопласт, стекло, резина 27

- Столярные и плотничные работы 38

- Мебель 27

- Двери, окна, шторы 28

- Работа с металлом 27

- Малярные работы 23

- Ремонт в квартире 36

- Электротехнические работы 22

- Клейка, пайка 21

- Бытовая сантехника 22

- Бытовая техника 20

- Отдых и спорт 13

- Туристам, пешеходам, охотникам, рыбакам, грибникам 30

- Советы на кухне 16

- Сад и растения 34

- Советы портному, сапожнику 19

- Одежда, обувь 19

- Черчение и канцелярские работы 18

- Советы фото- и кинолюбителю 22

- Украшение жилища 15

Как сделать упоры и прижимы для столярного верстака

Здесь я расскажу о том, как исполнил свою давнюю мечту – сделал суперверстак ;-), а также подробно опишу установку столярных тисков и изготовление упоров и гнёзд для них в верстаке.

Столярные тиски для верстака.

Начал я прежде всего с покупки тисков для верстака. Для комфортной работы на верстак идеально брать двое тисков – одни тиски устанавливаются справа сбоку для зажима длинных деталей,

вторые тиски – слева спереди для зажима коротких деталей и досок при строгании кромок.

(Рисунки взяты из американских журналов по древоделию для иллюстрации моих слов, так как сам я поработать на верстаке ещё не успел ;-)).

В продаже можно найти как отечественные столярные тиски, так и импортные (в основном, в интернет-магазинах). Импортные тиски намного дороже, при таком же качестве, если не хуже. Я приобрёл столярные быстрозажимные тиски «Зубр Эксперт 175 мм».

Ещё есть такие же тиски на 225 мм – эти размеры обозначают ширину губок. Тиски на 225 мм намного тяжелее, если 175 мм весят 9 кг, то 225 мм – все 20. В принципе, приобретённые мною тиски вполне достаточны для комфортной работы – ширина губок 175 мм, ход винта – 21 см.

Столешница для верстака.

Следующий важный этап при изготовлении верстака – изготовление или подбор столешницы для верстака. У меня как раз имелась отличная старая, толстая и тяжёлая, и при этом идеально ровная, дверь размерами 2 метра на 70 см. Её я и отложил на верстак.

Планирование тисков и верстака.

Далее я отметил расположение тисков на столешнице.

Вот теперь я получил исходные размеры для изготовления подверстачья – той основы, на которой будет лежать столешница с тисками.

Место для верстака было определено ещё заранее – под самым светлым окном.

Я решил сделать верстак во всю длину стены, и главной задачей было вписать столешницу с тисками в это пространство, чтобы можно было удобно работать с тисками.

Понятно, что для комфортной работы верстак должен стоять как скала, не колыхаясь и не шатаясь. В моём случае я решил добиться монолитности верстака его жёстким прикреплением к стене (то бишь, сделать верстак стационарным, а не отдельно стоящим) и применением толстых брусков при сборке каркаса подверстачья.

Сборка подверстачья.

Итак, после кропотливых раздумий, примерок и снятий размеров расчерчены окончательные чертежи подверстачья, составлен список нужных материалов и продуман план работ. Можно приступать к осуществлению задуманного.

Первым делом прикрепляю основной несущий брус и стойки, привинчивая их к стене.

За ним устанавливаю второй несущий брус.

Этот брус закреплён в привинченных к стене стойках с помощью паза, выпиленного электролобзиком.

Разумеется, постоянно пользуюсь уровнем, соблюдая горизонталь и вертикаль плоскостей.

Основа подверстачья заложена.

Привинчиваю к полу брусы, которые станут базой для ножек подверстачья.

И начинаю собирать жёсткую конструкцию подстолья, скрепляя брусы в полдерева.

Соединение в полдерева я делал быстро, с помощью дрели и лобзика.

Лицевые брусы подстолья я просто привинтил к поперечным брускам на саморезах.

Отмечу, что при разметке подстолья лучше утапливать его под столешницу сантиметра на два-три – удобнее будет сметать в совок стружки и пыль со столешницы.

Отпиливаю под размер ножки подверстачья, ставлю под каркас подстолья и скрепляю саморезами сверху сквозь продольные брусы, а внизу – наискосок через ножки в нижний брус.

При сверлении отверстий их прямоугольность обеспечиваю направляющей для дрели. Кстати, сечение всех брусов у меня вышло 100х50мм, а ножек – 100х70мм.

Подверстачье готово! К моему удивлению, конструкция оказалась очень прочной и монолитной, так что запланированные ранее для усиления каркаса косоуры между несущими брусами и стеной, а также уголки между брусами подстолья ставить не понадобилось.

На этом этапе, перед установкой столешниц с тисками, самое время пролачить весь каркас верстака, чтобы дерево со временем не потемнело и не испортилось.

Опубликована : 11.09.2011

Просмотров 36739

Оценка :  (33)

(33)

Как сделать простые прижимы-струбцины для верстака

Здравствуйте, уважаемые читатели и самоделкины!

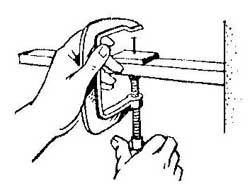

При работе на верстаке зачастую приходится фиксировать обрабатываемые заготовки на его поверхности. С той же задачей Вы сталкиваетесь и при работе на сверлильном, фрезерном, и других станках.

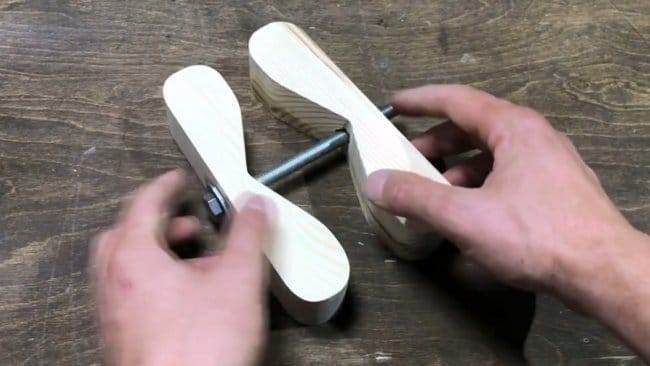

В данной статье автор YouTube канала «Мастер Класс 61» расскажет Вам, как можно сделать одну из самых простых, но весьма функциональных струбцин-прижимов для верстака и не только.

Этот проект очень прост в изготовлении, и может быть сделан даже в домашних условиях.

Материалы , необходимые для самоделки.

— Сосновый брус 40X40 мм

— Длинные болты М10, увеличенные шайбы, барашковые гайки

— Наждачная бумага, льняное масло.

Благодарю автора за очень простую конструкцию струбцин-трансформеров для дома или мастерской!

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Авторское видео можно найти здесь.

Изготовление классического столярного верстака своими руками

О столярных верстаках

Устройство и назначение верстака

Столярный верстак – это рабочий стол для ручной и механической обработки деревянных изделий. Конструкция и эргономика классического столярного верстака позволяют фиксировать детали в различных пространственных положениях и с максимальным удобством выполнять основные столярные операции: изготавливать деревянные детали, производить сборку конструкций, покрывать их отделочными составами. Традиционный столярный стол предназначен для работы с пиломатериалом длиной до 3-3,5 м. Для обработки более длинных заготовок используют верстак плотника.

Стол для столярных работ состоит из верстачной доски (крышки) и подверстачья (несущей рамы). Традиционный верстак оснащают передними (фронтальными) и задними (торцевыми) тисками с помощью которых заготовки фиксируют в необходимых пространственных положениях.

В крышке стола и деревянных губках тисков присутствуют отверстия. Они предназначены для установки прижимов и упоров различного сечения и высоты.

Расставив упоры в нужной конфигурации, между ними располагают деталь и поджимают винтовым механизмом тисков. Таким образом заготовка надежно фиксируется в горизонтальном положении. Исходя из толщины деревянной детали, используют упор соответствующей высоты, который не будет выступать за край заготовки и мешать обработке.

Как подобрать оптимальную высоту верстака?

Высота столярных верстаков варьируется в пределах 85-95 см. Оптимальную высоту стола подбирают ориентируясь на рост мастера. Если, стоя у верстака, ладони свободно упираются в его крышку, значит ростовка подобрана правильно. За таким верстаком будет удобно выполнять все основные операции, без частых сгибаний и вытягиваний, которые приводят к быстрому утомлению.

Из каких материалов лучше изготавливать конструкцию?

Столярный верстак должен обладать достаточной прочностью и жесткостью, поскольку при эксплуатации он подвергается большим нагрузкам как статическим, образующимся под весом массивных заготовок, так и динамическим, возникающим в процессе пиления, сверления, ударов и пр. Достаточные характеристики прочности обеспечиваются не только особенностями крепежных узлов, но и типом используемых материалов.

Для изготовления основания традиционно применяют древесину хвойных пород. Крышку стола изготавливают из прочной древесины: дуба, бука, ясеня, клена и пр. Пиломатериалы, используемые для создания верстачной доски, должны быть сухими (влажность порядка 12%) без сучков и других пороков.

Об изготовлении верстачной крышки

Опыт показывает, что при изготовлении столярного верстака своими руками целесообразней приобретать уже готовый клееный щит, который станет заготовкой для крышки. Силы и время потраченные на раскрой, прифуговку кромок, склеивание щита и его выравнивание при создании столь массивной детали окажутся несопоставимы с сэкономленными средствами.

При выполнении работ, которые увеличивают риск повреждения крышки: сверлении, долблении и пр., рабочую поверхность верстака лучше застелить толстым фанерным листом или ДВП, вырезанным по форме крышки. Сделать этот простой настил целесообразно сразу вместе с верстаком.

Обзор прижимов и упоров Craftsman для верстаков

Когда я делал свой верстак, я вырезал квадратные крепежные отверстия шириной 19 мм в его рабочей поверхности, потому что думал, что они пригодятся. Но я никогда должным образом не использовал их, поскольку не удосужился купить быстрозажимные прижимы и упоры. Я использовал эти отверстия лишь тогда, когда мне требовался упор, в качестве которого я часто использовал просто брусок толщиной 19 мм.

Поэтому, когда Андрей обратился ко мне с вопросом, не хотел бы я сделать обзор каких-либо инструментов Craftsman, мне стало интересно попробовать новые прижимы и упоры Craftsman для верстаков.

Из моего предыдущего опыта с автоматически фиксируемыми зажимами Rockler для Т-образных желобов, я предположил, что эти новые штифтовые зажимы могут оказаться действительно полезными. Их можно использовать непосредственно с моим верстаком, вместо того чтобы приобретать стол с Т-образными желобами.

Я также получил рабочий стол Craftsman для штифтовых зажимов вместе с длинными и короткими штифтовыми упорами. Вместе со столом Craftsman продаются зажимы, которые можно использовать самостоятельно с вашим собственным верстаком, имеющим деревянную рабочую поверхность. Я сделал отдельный обзор этого стола и штифтовых упоров.

ШТИФТОВОЙ ТОЛКАЮЩИЙ ЗАЖИМ

Штифтовой толкающий зажим предназначен для прижимания заготовки к упору. В качестве упора может выступать штифтовой упор, или другой толкающий зажим. Вы можете отрегулировать длину стального толкающего стержня в пределах 89 мм в соответствии с шириной заготовки, и когда вы фиксируете зажим, он будет прижимать с той силой, которую вы установите винтом, регулирующим усилие прижима.

Расщепленный на конце штифт соответствует круглому крепежному отверстию верстака диаметров в 19 мм, но его можно устанавливать и в квадратные отверстия со стороной 19 мм, или в отверстия диаметром до 20 мм. Штифт позволяет зажиму вращаться в любом направлении, как вам нужно. А когда вы затяните рифленое фиксирующее колесо, штифт раздвигается и прижимается к бокам крепежного отверстия, фиксируя зажим, и не позволяя ему поворачиваться или выходить наружу из отверстия.

Поверхность прижимающей щечки зажима выполнена из упрочненного полимера, не оставляющего царапин. В центре щечки имеется углубление для прижима угла или закругленного материала.

ПРИЖИМАЮЩИЙ ЗАЖИМ

Прижимающий штифтовой зажим предназначен для приложения усилия к заготовке сверху. Это усилие удерживает заготовку на плоской рабочей поверхности. Зажим вставляется в круглое или квадратное крепежное отверстие размером 19 мм, используя штифт из ребристого алюминия. Вместо того чтобы раздвигаться, как расщепленный штифт, этот ребристый стержень цепляется за боковую сторону крепежного отверстия за счет приложения горизонтального давления.

Длина штифта зажима позволяет прижимать к рабочей поверхности стола заготовки высотой до 165 мм. Зажим поворачивается в любом направлении, а усилие прижима устанавливается регулировочным винтом.

Не оставляющая царапин прижимающая щечка зажима может передвигаться вдоль рычага зажима, а также регулироваться по высоте, предоставляя больше гибкости в выборе ее положения и угла, под которым она будет прижиматься к заготовке. Например, вам нужно переместить прижимающую щечку, так как она находится в том месте, где вам нужно просверлить отверстие, или вы хотите отрегулировать ее положение относительно крепежного отверстия верстака, потому что оно или слишком велико, или находится слишком близко (или слишком далеко) от обрабатываемой заготовки.

ИСПОЛЬЗОВАНИЕ ЗАЖИМОВ

Как я уже упоминал, для использования толкающего зажима нужно что-то, к чему будет прижиматься фиксируемая заготовка. Для этого вы можете использовать любой упор или другой толкающий зажим. Крепежные отверстия в моем верстаке расположены на расстоянии 152 мм друг от друга, а это означает, что когда я использую толкающий штифтовой зажим, длина стержня которого не превышает 89 мм, то иногда мне приходится вставлять дополнительный упор, чтобы зажим достал до детали.

Из-за необходимости использовать дополнительные упоры с этими зажимами, и из-за большого расстояния между крепежными отверстиями моего верстака, я, фактически, не могу устанавливать толкающие зажимы с таким шагом. Но, с другой стороны, я обнаружил, что прижимающие зажимы весьма универсальны.

Из-за необходимости использовать дополнительные упоры с этими зажимами, и из-за большого расстояния между крепежными отверстиями моего верстака, я, фактически, не могу устанавливать толкающие зажимы с таким шагом. Но, с другой стороны, я обнаружил, что прижимающие зажимы весьма универсальны.

Эти зажимы постоянно лежат на моем верстаке, и я их использую чаще, чем быстрозажимные или реечные струбцины, чтобы зафиксировать заготовки на верстаке. На приведенной выше фотографии я использую два прижимающих зажима для фиксации заготовки из фанеры, которую я распиливаю при помощи циркулярной пилы.

Когда я вырезал окошко в двери, я вначале выполнил грубые пропилы с помощью циркулярной пилы, а затем завершил работу при помощи ручной пилы. Прижимающие зажимы в такой ситуации очень удобны, поскольку, сделав пропил, я освобождаю зажимы, поворачиваю заготовку и снова быстро фиксирую ее при помощи зажимов.

После того, как вы сделаете это восемь раз (я всегда проворачиваю заготовку наполовину, хотя можно было выполнять работу в одном и том же положении), то возможность быстрой фиксации и освобождения детали позволяет сделать работу действительно быстро.

Эти зажимы оказались действительно удобными, когда я при помощи фрезера вырезал выемку для установки окошка. Я не мог просто положить дверцу на нескользящую подкладку и вырезать сразу все отверстие, поскольку фреза была длиннее, чем толщина материала. Поэтому мне пришлось приподнять рамку двери, подложив под нее бруски, чтобы вырезать выемку.

Используя прижимающие зажимы, я могу отфрезеровать половину рамки, освободить зажимы, и повернуть ее. Эти зажимы позволяют мне прижимать деталь ближе к центру верстака, чем другие методы фиксации. Это делает работу намного более устойчивой.

Наконец, мне понравилось сверлить глухие отверстия при помощи направляющей и зажима. С прижимающими зажимами для верстака я легко и быстро устанавливаю направляющее приспособление для сверления, а затем просто перемещаю его для сверления другого отверстия.

Иногда мне приходится удерживать приспособление для сверления, когда я начинаю сверлить отверстие, и я иногда делаю это при помощи быстрозажимных струбцин. Чаще всего это происходит потому, что я не убираю опилки от предыдущего отверстия, и они попадают между приспособлением и заготовкой.

ВЫВОДЫ

Когда я использовал эти зажимы, у меня создалось ощущение, что они хорошо сделаны и очень прочные. Поначалу я даже не знал, что делать с этим длинным, ребристым алюминиевым стержнем на прижимающем зажиме. Но после того, я использовал его, он оказался не настолько неуклюжим, как мне показалось.

Эти зажимы в использовании очень напоминают зажимы Rockler с автоматической регулировкой для Т-образных желобов, но их большим преимуществом является то, что использовать штифтовые зажимы дешевле, чем приобретать дорогие Т-образные крепления или фрезы для их изготовления. Все, что нужно, чтобы использовать штифтовые зажимы — это рабочая поверхность и сверло на 19 мм. И за один зажим придется заплатить всего 2000-2500 руб, а не покупать дополнительно рабочий стол, обеспечивающий крепление в виде Т-образного желоба, или делать его самому. Для кошелька эта различие весьма ощутимо.

Хотя прижимающие зажимы оказались реально полезным, я еще не нашел хорошего применения для толкающих зажимов. Часть проблемы здесь заключается в том, что учитывая расстояние между моими уже существующими крепежными отверстиями, мне приходится использовать дополнительные упоры или что-то вроде этого, к которым прижимается заготовка. Другой частью проблемы является то, что хотя они обеспечивают достаточно надежную фиксацию детали, они проявляют тенденцию к подниманию заготовки с поверхности верстака за счет бокового давления.

Из этого не следует, что при правильном использовании они не окажутся действительно полезными. Фактически, я подумываю о том, чтобы просверлить дополнительные крепежные отверстия на моем верстаке, чтобы можно было использовать эти зажимы.

Данные зажимы изготовлены компанией Armor, и они выглядят идентичными с зажимами Armor Auto-Pro Dog, доступными в Rockler. Единственной заметной разницей является то, что зажимы Craftsman чуть дешевле во время распродаж, которые происходят часто.

Далее я покажу применение этих зажимов с верстаком Craftsman и штифтовыми упорами. Вы сможете увидеть, что при наличии сети крепежных отверстий оба вида зажимов становятся намного более универсальными, чем когда в вашем распоряжении имеется одна линия таких отверстий на рабочем верстаке.

Столярные тиски для верстака: делаем своими руками

Мастерскую домашнего умельца, часто работающего с изделиями из дерева, сложно представить без такого полезного приспособления, как столярные тиски. Используя это зажимное устройство, которое несложно изготовить своими руками, можно выполнять различные технологические операции с деревянными деталями.

Конструкция столярных тисков не настолько сложна, чтобы отказываться от идеи сделать их своими руками

Многие, руководствуясь желанием сэкономить на приобретении столярных тисков, используют для фиксации деревянных деталей подручные приспособления (например, струбцины). Однако такие универсальные устройства не позволяют эффективно выполнять многие технологические операции по дереву, а их металлические зажимные элементы оставляют на мягких деревянных поверхностях неприглядные вмятины.

Если же обрабатываемые деревянные детали должны отличаться не только качеством, но и эстетичным видом, то без тисков, специально предназначенных для выполнения столярных работ, не обойтись. Серьезно сэкономить на приобретении серийных моделей можно и более оптимальным способом – изготовить столярные тиски своими руками.

Самодельный верстак с тисками

Как устроены тиски для выполнения столярных работ

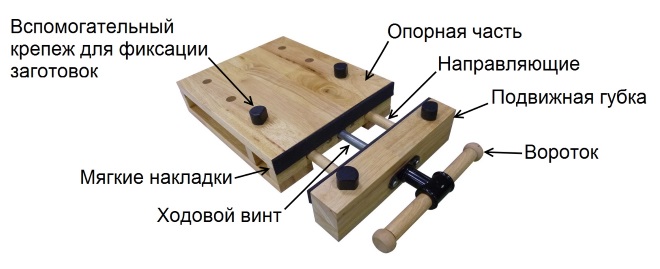

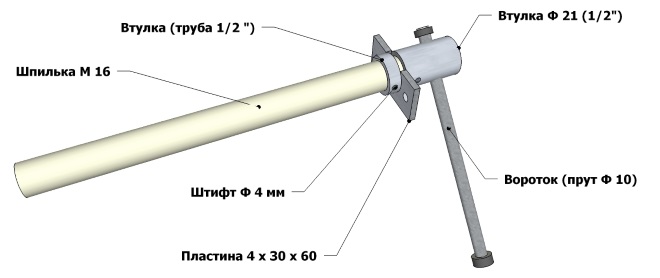

Конструкция тисков для столярных работ состоит из следующих элементов:

- опоры, которая одновременно является неподвижной зажимной губкой;

- подвижной зажимной губки;

- двух металлических направляющих, по которым перемещается подвижная губка;

- ходового винта, обеспечивающего перемещение подвижной губки;

- воротка, за счет которого ходовому винту сообщается вращение.

Основные части тисков для столярного верстака

Неподвижная опора столярных тисков надежно фиксируется на поверхности верстака, для чего используются длинные шурупы или болтовые крепежные элементы. Во многих серийных моделях предусмотрена возможность использования сменных накладок на подвижную и неподвижную губки. Такие накладки, повышающие универсальность столярных тисков, могут быть изготовлены из металла и полимерных материалов.

Поскольку верстачные тиски часто используются для обработки габаритных деревянных изделий, в конструкции многих моделей предусмотрен пружинный механизм, который облегчает выполняемые манипуляции. Такой механизм, который может быть установлен и на самодельные столярные тиски, обеспечивает предварительный зажим детали (окончательно она фиксируется при помощи ходового винта). Если этот механизм в конструкции верстачных тисков отсутствует, то столяру придется долго держать на весу деревянную заготовку, прежде чем к ней подведется подвижная зажимная губка.

Самодельный фиксатор зажима губок

Рекомендации по изготовлению столярных тисков

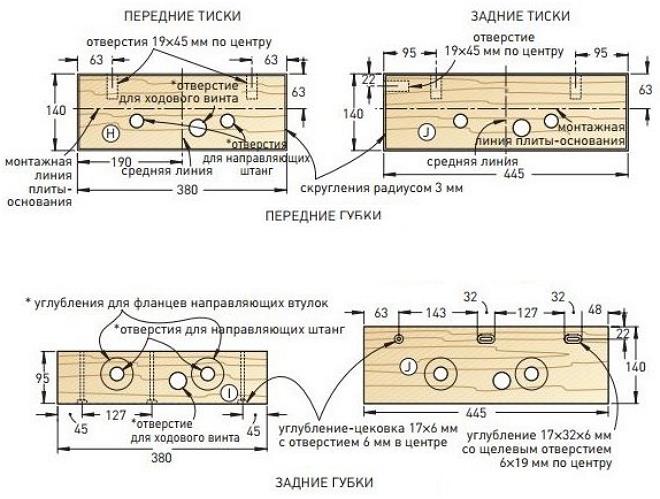

Чтобы изготовить предназначенные для осуществления столярных работ деревянные тиски своими руками, необходимо сделать чертеж и подобрать соответствующие комплектующие. В качестве зажимных губок таких тисков используются деревянные бруски. Один из них, служащий неподвижной губкой, фиксируется на поверхности верстака и будет выступать в роли несущей опоры приспособления.

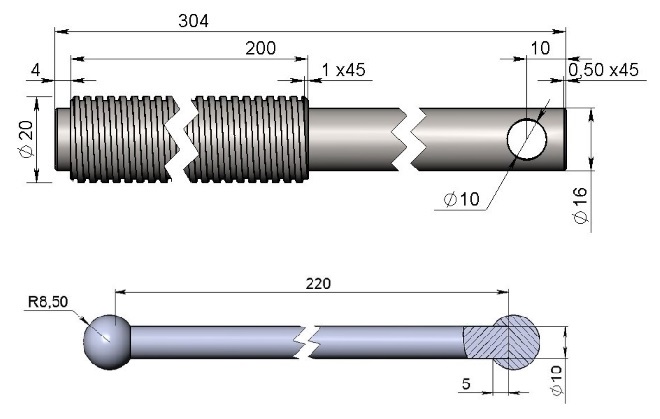

Вам также потребуется резьбовой винт диаметром не меньше 20 мм. От длины этого элемента, который отвечает за перемещение подвижной губки и, соответственно, за зажим обрабатываемой детали, зависят допустимые габариты заготовки, которую можно зафиксировать в самодельных столярных тисках. Для изготовления столярных тисков также потребуются две металлические направляющие, в качестве которых можно использовать любые штыри из металла (главное, чтобы они были ровными, а их диаметр составлял не меньше 10 мм).

Детали направляющих можно изготовить на металлообрабатывающих станках или использовать для них стойки от передних амортизаторов легкового автомобиля

Любые деревянные тиски, в том числе и самодельные, управляются при помощи воротка, вращение от которого передается ходовому винту. В качестве воротка можно использовать длинную металлическую рейку, которая будет вставляться в прорезь головки ходового винта. Такую прорезь необходимо предварительно проточить под толщину имеющейся рейки. Некоторые домашние мастера в качестве воротка для ходового винта используют обычный гаечный ключ, в который запрессована его головка.

Зажимной узел столярных тисков

Чтобы сделать самодельные верстачные тиски более удобными в использовании, лучше смонтировать на них полноценный вороток. Для этого вам понадобится сварочный аппарат. Сварка нужна для того, чтобы к концу ходового винта приварить гайку или шайбу, в отверстия которых и будет вставлена ручка-вороток. Сделав такой вороток, вы значительно упростите процесс управления столярными тисками, и работать с ними будет намного удобнее.

Чертеж ходового вала и воротка

Как говорилось выше, для изготовления подвижной и неподвижной губок столярных тисков вам потребуется два деревянных бруска. В качестве материала изготовления таких брусков лучше всего выбрать сосну: ее древесина достаточно мягкая и одновременно прочная. В обеих губках необходимо просверлить отверстия соответствующего диаметра: два – для направляющих, одно – для ходового винта. Чтобы такие отверстия на подвижной и неподвижной губках располагались точно относительно друг друга, необходимо сверлить их одновременно в двух брусках. Для выполнения такой процедуры бруски можно соединить при помощи гвоздей, а после выполнения отверстий снова разъединить их.

Чертеж деревянных губок для столярных тисков

После того как все подготовительные мероприятия будут выполнены, можно приступать к сборке самодельных столярных тисков. Первое, что необходимо сделать, – это надежно закрепить неподвижную губку-опору на поверхности верстака. После этого в отверстия опоры вставляются направляющие и ходовой винт.

Выступающие с задней стороны опоры концы направляющих необходимо зафиксировать, для чего можно нарезать на них резьбу и накрутить гайки. На выступающий конец винта также накручивается гайка. Для того чтобы обеспечить неподвижность такой гайки в процессе работы, ее можно поместить в предварительно подготовленную выборку на поверхности опоры, в которую она должна входить очень плотно.

Скрепление направляющих с подвижной губкой

Когда неподвижная опора столярных тисков, винт и направляющие смонтированы, можно установить на них подвижную губку, для чего в ней уже имеются подготовленные отверстия. На выступивший над передней поверхностью подвижной губки конец ходового винта необходимо надеть шайбу с большим внешним диаметром и накрутить две гайки, которые будут играть роль стопорного элемента.

Закрепление тисков на перевернутой столешнице

После крепления всех элементов можно соединить конец винта с воротком и начинать пользоваться столярными тисками. После того как вы начнете крутить вороток, винт будет вкручиваться в гайку неподвижной опоры, тем самым притягивая к ней подвижную зажимную губку.

Рабочие части губок лучше сделать съемными из твердой древесины

Изготовленные своими руками столярные тиски при необходимости модернизируют, приспосабливая их под деревянные заготовки разных размеров. Так, можно установить более длинный винт, что позволит обрабатывать заготовки большей ширины, менять положение направляющих элементов, что может понадобиться в том случае, если вы решите установить зажимные губки большей длины.

Таким образом, сделать деревянные тиски своими руками несложно. Справиться с такой задачей может даже человек, никогда ранее не занимавшийся изготовлением столярных приспособлений. Конструкция, описанная выше, является наиболее простой, но достаточно эффективной, адаптировать ее к решению определенных задач под силу любому домашнему умельцу.

Если какие-то моменты остались не до конца понятны, то приведенные ниже видео помогут разобраться с конструкцией тисков и процессом их изготовления.

Делаем боковой упор для столярного верстака — чертеж

Облегчить обработку древесины на столярном верстаке помогают различные самодельные приспособления. Так, для строгания досок нужен надежный упор, предотвращающий соскальзывание заготовок с рабочей поверхности. Каждый из рассматриваемых далее верстачных упоров обладает своими достоинствами, а объединяет их простота изготовления своими руками.

Боковой упор на столярном верстаке – фото.

Самодельные упоры, закрепляемые на боковой кромке столешницы, позволяют использовать всю длину верстака. Они регулируются по высоте и легко опускаются ниже поверхности крышки, когда не нужны.

Какие боковые упоры можно сделать своими руками

Скользящий упор представляет собой планку из 19-миллиметровой фанеры с косыми прорезями. Самодельное приспособление крепится с торца столярного верстака двумя шурупами с шестигранными головками.

Схема установки скользящего упора.

Чтобы упор поднять или опустить, необходимо ключом ослабить шурупы, по которым планка переместится как по направляющим. Затем крепеж обратно затягивается и обеспечивает фиксацию приспособления в нужном положении.

На каркасной крышке верстака боковой упор лучше установить на болты, а для закрепления приспособления использовать гайки-барашки.

Схема установки упора на болтах.

Следующий верстачный упор, помимо регулировки по высоте, передвигается еще и вдоль кромки столешницы. Перемещение приспособления вперед-назад происходит за счет скольжения шляпки болта в пазах направляющего профиля. Последний врезается в крышку верстака или в фанерную накладку, прикрепляемую саморезами к торцу столешницы.

Схема установки упора на направляющей.

Все рассмотренные выше приспособления объединяет то, что материалом для их основной части служит толстая фанера или твердая древесина без сучков. Что делать, если в домашней мастерской не нашлось подходящих обрезков? Можно склеить вместе пару фанерных кусков потоньше или, немного изменив одну из конструкций, обойтись без использования клеевого состава.

Как сделать упор из тонкой фанеры

Сначала подберите крепежные элементы, способные самостоятельно фиксироваться при закручивании. Это могут быть болты М6 (М8) с усом или с квадратным подголовником. А также подойдет П-образная скоба с резьбой. Еще понадобятся шайбы и гайки-маховички – готовые пластиковые или самодельные деревянные.

Крепежные элементы для боковых упоров.

Длины крепежа должно хватать для прохода сквозь брусок столешницы, размещения самого упора и накручивания гаек барашкового типа.

Начните с разметки монтажных отверстий. Переверните крышку верстака и замерьте расстояние от щита до кромки боковины.

Разметка монтажных отверстий на верстаке.

Перенесите этот размер на наружную сторону и определите точки сверления отверстий для крепежа, учитывая, что внутри должно хватить места для размещения шляпок болтов или стержня хомута.

Приспособление будет состоять из двух деталей:

- Высокой планки, являющейся непосредственно самим упором для заготовки.

- Низкой планки, обеспечивающей надежный прижим приспособления к торцу столярного верстака.

Точные размеры фанерных деталей определяются по месту.

Схема разметки деталей верстачного упора.

Выпилите эти две заготовки из фанеры толщиной 8–12 мм и отшлифуйте их торцы.

Наметьте на узкой планке центры сверления отверстий для крепежа, перенеся размер с боковины верстака.

Сложите фанерные заготовки вместе, выровняйте кромки, скрепите струбциной и просверлите отверстия по диаметру болтов.

Чтобы в широкой планке сделать продольные прорези, сначала высверлите ещё отверстия на расстояние 30 мм от ранее выполненных. Затем проведите карандашом касательные и выпилите пазы электролобзиком.

Снимите абразивной шкуркой заусенцы. Соедините заготовки вместе и приложите к кромке верстака на 2 мм ниже поверхности столешницы. Сделайте дрелью в древесине сквозные отверстия, используя детали упора как шаблон.

Вставьте изнутри верстачной крышки крепежные элементы.

Установите на место фанерные планки, накрутите гайки-барашки и спилите лишнюю резьбу ножовкой по металлу.

Упор для верстака готов. Теперь его можно быстро поднять для строгания досок, а если не нужен – просто опустить.

Установленный боковой упор на столярном верстаке.

Все рассмотренные самодельные упоры поднимаются на 30 мм выше поверхности верстака, что вполне достаточно для большинства работ.

Своими руками — Как сделать самому

Как сделать что-то самому, своими руками — сайт домашнего мастера

Полезные советы столяру: как мастеру так и начинающему – выпуск 8

ПОЛЕЗНЫЕ СОВЕТЫ И ИДЕИ ДЛЯ НАЧИНАЮЩЕГО СТОЛЯРА

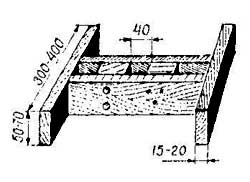

Верстачная доска с упорами для строгания

В моем верстаке нет отверстий для упоров, и для строгания досок вручную приходилось крепить обрезки с помощью струбцин. Но длинные или широкие заготовки при работе постоянно сдвигались в сторону, и я сделал регулируемую верстачную доску, чтобы прочно удерживать их на месте. Требуется только верстак с тисками.

Нижний брусок приспособления просто зажимается в тисках, а положение подвижного упора регулируется в соответствии с шириной заготовки.

Импровизированная сушилка для окрашенных деталей

Начав красить полки для стеллажа, я понял, что в мастерской не хватит места для их сушки. Поэтому я взял большой кусок фанеры и прикрепил вдоль его краев быстродействующие одноручные струбцины. Без затрат времени и материалов удалось быстро соорудить сушилку, которую требовалось только прислонить к стене или верстаку, чтобы она не опрокинулась под тяжестью полок.

ПОЛЕЗНЫЕ СОВЕТЫ СТОЛЯРАМ И МЕБЕЛЬЩИКАМ – ВИДЕО 1

Надежная защита чертежей

Когда мне попадается чертеж изделия, достойный того, чтобы перенести его в мастерскую, я делаю цветную копию и оклеиваю ее пленкой с помощью недорогого ламинатора. (Такие машины можно приобрести в компаниях, торгующих офисной техникой.) Ламинирование защищает страницы в суровых условиях мастерской, включая потеки клея, морилку и даже пролитый кофе. Вдобавок я могу делать на чертежах временные пометки с помощью воскового карандаша. Чертежи также удобно хранить, используя папку для подшивки с тремя стальными кольцами, или подвешивая их на крючок за отверстие, проколотое в углу.

Мобильная платформа для отделочных работ

Когда большую деталь или изделие не удается положить на верстак, их нередко приходится ставить наклонно, прислонив, например, к стене. Заниматься отделкой становится неудобно, и доступ ко всем поверхностям может быть затруднен.

Поставьте ваш проект на эту удобную платформу, и вы сможете поворачивать её. чтобы любая поверхность оказалась доступной. Высокие предметы можно закрепить вертикально с помощью шурупов-глухарей, ввернув их снизу. Прокладки из оргалита помогут избежать скоплений жидкости у основания деталей. Когда платформа не используется, ее можно хранить вертикально у стены.

Сборочный столик не придется долго чистить

Засохшие капли клея непросто удалить с деревянного верстака, но они легко отделяются от гладких поверхностей, которые не имеют пор. Купив в строительном супермаркете уценённую мраморную плиту, я использовал её как крышку сборочного столика, и теперь на чистку уходит меньше времени. Поверхность мраморной плиты идеально плоская, и это помогает улучшить качество сборки моих проектов.

Размечать шиповые соединения станет удобнее

Делая соединения «ласточкин хвост», я предпочитаю сначала выпилить шипы, так как промежутки между ними больше, и по ним проще разметить на смежной доске «хвосты». Однако, обводя шипы, трудно удерживать деталь неподвижно.

Чтобы зафиксировать доску с шипами, приклейте к концу ровной планки деревянный шкант, который подходит к отверстиям для верстачных упоров. Установите эту стойку на верстаке, прикрепите к ней струбциной доску с шипами, поставив её на заготовку для «хвостов», и обведите шипы.

Магнитное крепление бокового упора

Для снятия с кромки заготовки тонкого слоя материала лучше всего подходит ручной рубанок с остро заточенным лезвием. Но. если заготовка не умещается в приспособление-донце, рубанок приходится направлять рукой, и он постоянно норовит наклониться в сторону на узкой кромке. Этот простой боковой упор, состоящий из оргалита, приклеенного к обрезку фанеры, и редкоземельных магнитов, закреплённых в цековках эпоксидным клеем, ре шил мою проблему, и теперь рубанок не теряет устойчивости даже на самых узких кромках.

Закройте углы склейки пластиковыми уголками

Чтобы не испачкать ленточный зажим клеем, я вставляю между лентой и деталями пластиковые уголки, применяемые при транспортировке листовых материалов в торговых центрах и магазинах стройматериалов. Спросите у работников об их наличии, ведь чаще всего их просто выбрасывают.

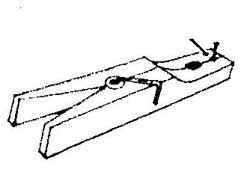

Самодельный откидной зажим для строгания досок

Авторизация на сайте

Привет всем любителям самоделок!

На днях, будучи в гостях у своего отца, я увидел у него в мастерской на верстаке интересный самодельный зажим для досок. Поскольку отец в последние годы занимается строительством летнего домика и делает все своими руками, то ему приходится строгать много различного пиломатериала и в основном досок различной ширины.

Вот так, кстати, выглядит этот двухэтажный домик, который он уже успел построить, но еще не закончил до конца.

Под этим домиком отец также сделал еще и глубокий погреб для хранения овощей и садово-огородных заготовок. Причем все это он делал практически в одиночку, своими руками и мы с братом помогали ему лишь совсем немного.

Так вот из-за необходимости обрабатывать большое количество досок, отец сделал самодельный откидной зажим для досок, который позволяет быстро зажимать обрабатываемую доску, поставленную на верстак и также быстро снимать ее с верстака уже обработанную.

Мне этот зажим понравился и показался весьма полезным и эффективным так, что я решил и у себя в мастерской со временем сделать точно такой же. Ну а сейчас я хочу поделиться конструкцией этого зажима с читателями – возможно, кому-нибудь это приспособление также может оказаться полезным и нужным.

Итак, вот общий вид этого зажима.

Вообще, этот зажим состоит из двух основных элементов: деревянного упора, к которому приставляется и прижимается обрабатываемая доска и самого зажима.

Рассмотрим сначала упор. Как видно он сделан из отрезка фанеры, прикрепленного под острым углом шурупами к бруску из твердой древесины (бука). В этот отрезок фанеры упирается и дополнительно самоустанавливается (поджимается к бруску за счет острого угла) обрабатываемая доска.

Сам брусок крепится к дощечке, которая в свою очередь при помощи шурупов закреплена на верстаке.

Далее идет сам зажим, который состоит из трех основных элементов:

Во-первых, это сам винт с прижимной головкой из твердой резины и рукояткой отверточного типа, взятый от старой струбцины.

Во-вторых, самодельная втулка с двумя фланцами, которую отец вырезал из какой-то старой алюминиевой детали. В эту втулку ввернут и закреплен при помощи гайки сам прижимной винт с рукояткой.

В свою очередь эта втулка при помощи шурупов, которые вворачиваются в отверстия фланцев, крепится к торцу небольшого бруска из бука.

И наконец, третья деталь это сам брусок из бука, который вставлен в прорезь, сделанную в передней боковой стороне верстака, и насажен на ось из длинной шпильки.

Нижняя сторона бруска скруглена для того, чтобы он мог поворачиваться вокруг оси.

Для того чтобы брусок плотнее держался, но при этом поворачивался в прорези плавно и без особого трения, сбоку к нему прикреплен тонкий отрезок оргстекла.

Таким образом, данный зажим может поворачиваться вокруг оси на 180 градусов.

Вот его нижнее положение.

Это среднее положение.

А это верхнее, рабочее положение.

Поскольку деревянный брусок зажима держится в прорези верстака достаточно плотно, то во время работы для удобства, зажим можно оставлять в среднем положении.

Для начала работы нужно поставить на верстак доску, кромку которой нужно обстругать или обработать иным способом.

Затем придвинуть эту доску вплотную к упору и закрепить ее при помощи зажима. Все это делается очень быстро, буквально за пару секунд.

Так же быстро, обработанная доска снимается с верстака. Для этого нужно чуть открутить рукоятку зажима и откинуть его в среднее положение, чтобы он не мешал снимать обработанную доску и устанавливать на верстак новую.

Если же нужно прострогать широкую сторону доски, то есть положить ее плашмя, то для этого к верстаку дополнительно прикреплен квадратный отрезок фанеры, который используется в качестве упора.

Зажим при этом откидывается в нижнее положение.

Как я уже говорил выше, этот зажим показался мне весьма удобным в использовании. Так что со временем, я, наверное, сделаю себе такой же. Ну а также могу рекомендовать изготовить подобный зажим всем, кому часто приходится обрабатывать доски. Тем более что сделать его достаточно несложно.

Ну и на этом, пожалуй, все! Всем пока и продуктивной работы над самоделками в новом году!

Как сделать подставку для елки

Как сделать подставку для елки Как отремонтировать спицы круговой вязки

Как отремонтировать спицы круговой вязки Как забивать мелкие гвозди

Как забивать мелкие гвозди Как сделать пресс для склейки столярных изделий

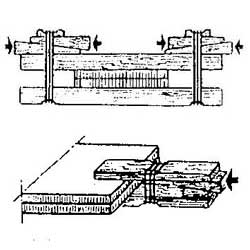

Как сделать пресс для склейки столярных изделий Как прибить брус к неровной поверхности

Как прибить брус к неровной поверхности Как зафиксировать доску при отпиливании

Как зафиксировать доску при отпиливании Как крепко соединить деревянные изделия

Как крепко соединить деревянные изделия Как сделать удобную для работы пилу

Как сделать удобную для работы пилу Как сделать шаблон для вертикального пиления круглой палки

Как сделать шаблон для вертикального пиления круглой палки Как сделать приспособление для передвижения бревен

Как сделать приспособление для передвижения бревен Как установить ригель замка

Как установить ригель замка Как вдавить гвоздь в пружинящую планку

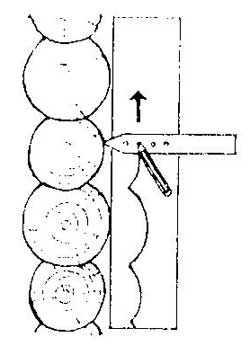

Как вдавить гвоздь в пружинящую планку Как облегчить выборку пазов в бревне

Как облегчить выборку пазов в бревне Как защитить деталь от случайного удара молотком

Как защитить деталь от случайного удара молотком Как вбивать гвозди в доску

Как вбивать гвозди в доску