Возможности лазерной резки: какие материалы можно резать лазером?

Лазерная резка металлов: описание процесса, преимущества

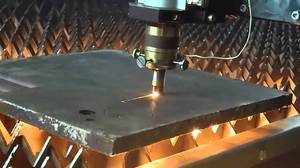

Резка металла лазером — относительно новый метод его обработки, в настоящее время он является одним из наиболее актуальных и оптимальных. Этот процесс невероятно точный и отличается высокой технологичностью. Он гибкий и быстрый, позволяет значительно сократить затраты на материал, увеличить гибкость производства, а также получить в итоге продукцию высокого качества.

Резка металла лазером — относительно новый метод его обработки, в настоящее время он является одним из наиболее актуальных и оптимальных. Этот процесс невероятно точный и отличается высокой технологичностью. Он гибкий и быстрый, позволяет значительно сократить затраты на материал, увеличить гибкость производства, а также получить в итоге продукцию высокого качества.

- Понятие технологии и описание процесса

- Преимущества лазерной методики

- Материалы для резки

- Охлаждение и потребление энергии

- Сфера применения

Понятие технологии и описание процесса

Под лазерной резкой понимается технологии раскроя и резки материалов с применением высокомощных лазеров. Чаще всего она задействуется на промышленных крупных производствах.

Лазерный луч сфокусирован, управляется чаще всего посредством компьютера. С его помощью можно обеспечить высокую концентрацию энергии и, вне зависимости от теплофизических свойств материала, разрезать практически любой материал.

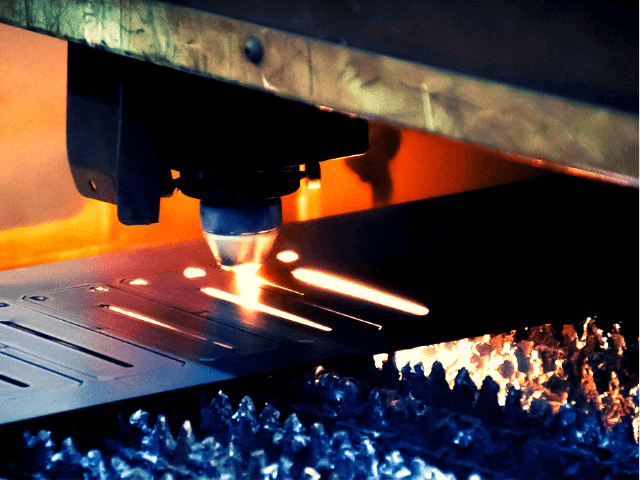

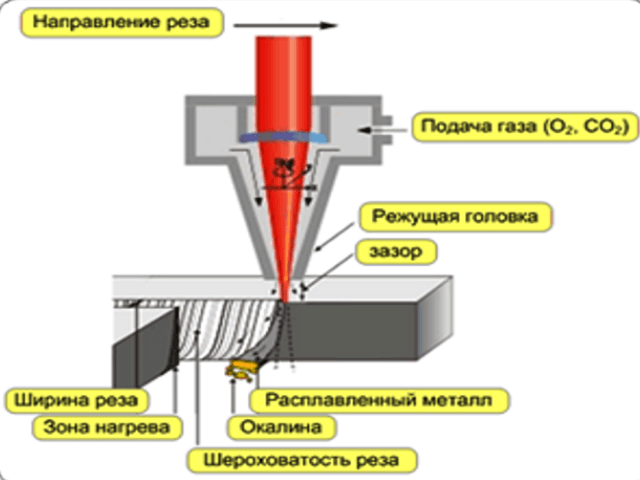

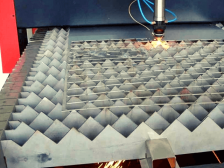

Во время процесса резки металл, участок которого подвергается порезке, под воздействием лазерных лучей, начинает плавиться, возгорается, испаряется или же выдувается газовой струей. В итоге мы получаем узкие резы, причем зона термического влияния будет минимальной.

Особенности лазерной резки таковы:

- она не оказывает механического воздействия на металл при обработке.

- деформации, если и присутствуют, то минимальные. Они могут быть временными и возникать во время процесса, или же остаточными, появляясь при этом после полного остывания материала.

Именно по этой причине с применением этого метода резки можно выполнить обработку даже не жестких и легкодеформируемых деталей или заготовок из металла, и все будет выполнено с высокой точностью.

Именно по этой причине с применением этого метода резки можно выполнить обработку даже не жестких и легкодеформируемых деталей или заготовок из металла, и все будет выполнено с высокой точностью.

Лазерное излучение имеет высокую мощность, что позволяет обеспечить хорошую производительность работы, а качество поверхностей реза будет отменным.

Управление лазерным излучением относительно простое и легкое, благодаря чему можно будет выполнить резку по сложному контуру на объемных или плоских деталях или заготовках, процесс при этом будет иметь высокую степень автоматизации.

Эта методика возможна с применением технологических установок на основе таких видов лазеров:

- волоконных;

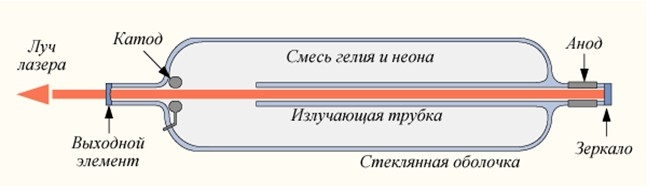

- газовых;

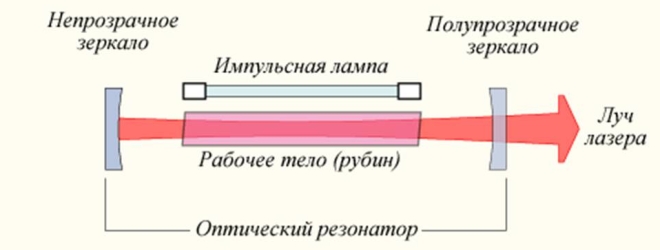

- твердотельных.

Все они могут работать в импульсно-периодическом или непрерывном режиме излучения.

Все они могут работать в импульсно-периодическом или непрерывном режиме излучения.

Использование метода лазерной резки в промышленном производстве регулярно растет, но он все равно может полноценно заменить другие традиционные способы резки металлов. По сравнению с другими промышленными установками, лазерное оборудование все еще очень дорогое, несмотря на то, что в последнее время их стоимость начала снижаться. По этой причине лазерная резка металлов эффективна лишь тогда, когда другие, более доступные традиционные методы обработки материалов, не могут обеспечить ожидаемого результата.

Преимущества лазерной методики

Эта методика выполняется посредством сквозного прожига листов металла с применением лазерных лучей. По сравнению с другими способами раскроя металлических изделий она обладает рядом таких преимуществ, некоторые из которых уже упоминались выше:

благодаря отсутствию механического контакта таким методом можно обрабатывать даже хрупкие виды металла, а также те, что легко деформируются.

благодаря отсутствию механического контакта таким методом можно обрабатывать даже хрупкие виды металла, а также те, что легко деформируются.- можно обрабатывать изделия на основе твердых металлических сплавов.

- есть возможность высокоскоростной обработки тонколистной стали.

- когда речь идет о производстве ограниченных партий металлической продукции, то лазерный раскрой в этом случае — более предпочтительный вариант, чем изготавливать дорогие формы для литья или пресс-формы.

- чтобы обеспечить автоматизацию процесса, воспользуйтесь доступной чертежной программой для создания файла с рисунком. Затем файл перенесите на компьютер установки, способной выдержать погрешности даже при маленьких размерах.

- методика универсальна. С помощью лазера можно обрабатывать изделия из стали и других металлов разной степени сложности. Максимально допустимая погрешность составлять при этом будет не более 0,5 мм.

- термическая нагрузка на металл минимальная, что позволяет работать с материалами любого вида начиная от нержавейки и заканчивая цветными металлами.

- такой способ раскроя материалов исключает необходимость их дополнительной обработки, благодаря чему вы сэкономите и свое время и деньги.

- технология отличается высокой производительностью за счет высокой скорости обработки, а также грамотного расхода материала. Отходов получите минимум благодаря точной выкладке элементов на листовой заготовке.

- высокая точность работы — оборудование для лазерной резки оснащено рабочими головками с диаметром около одного миллиметра, что обеспечивает высокую точность размеров. Резка возможна даже тогда, когда речь идет даже о самых маленьких деталях.

- лазерная резка может быть выполнена в максимально сжатые сроки, высокое качество работы остается при этом неизменным. Мощность лазера настраивается каждый раз по-разному и учитывает особенности работы и тип материала.

Материалы для резки

Для обработки с применением лазера подойдет сталь в любом состоянии, алюминий или его сплавы, а также прочие цветные металлы. Чаще всего применяются следующие типы металлических листов:

- сталь (диаметр 0,2 — 20 мм);

- нержавеющая сталь диаметром 0,2 — 12 мм;

- сплавы алюминия от 0,2 и до 20 мм;

- латунь (0,2 — 12 мм);

- листы меди от 0,2 до 15 мм.

В зависимости от используемого материала в работе применяется тот или иной тип лазера. Лучше всего обработке поддаются материалы, обладающие низкой теплопроводностью, поскольку в них лазерная энергия сосредотачивается в меньшем объеме материала, и наоборот. Если металл имеет высокую теплопроводность, то может появиться грат. А еще этим методом могут обрабатываться не только металлы, но и другие материалы, в частности, дерево.

Охлаждение и потребление энергии

Сам лазер, а также его оптика, включая фокусирующие линзы, требуют охлаждения. В зависимости от модели установки и ее размера, избыточное тепло может отводиться посредством воздушного обдува или теплоносителей. Часто в роли теплоносителя выступает вода, которая проходит через холодильную установку или теплообменник.

Сам лазер, а также его оптика, включая фокусирующие линзы, требуют охлаждения. В зависимости от модели установки и ее размера, избыточное тепло может отводиться посредством воздушного обдува или теплоносителей. Часто в роли теплоносителя выступает вода, которая проходит через холодильную установку или теплообменник.

Что же касается потребления энергии, то эффективность лазеров, используемых в производстве, составляет 5−15 процентов. Эффективность и энергопотребление зависят от следующих факторов:

- выходной мощности установки;

- рабочих параметров лазера;

- соответствия лазеру тому или иному типу работы.

Когда определяется целесообразность применения того или иного оборудования, нужно учитывать и его стоимость, а также стоимость его обслуживания и содержания. В настоящее время эксплуатационные издержки оптоволоконного оборудования составляют половину стоимости издержек углекислотного лазера.

А вот затрачиваемая мощность для осуществления резки зависит от следующих факторов:

- скорости работы;

- среды обработки;

- толщины материала;

- его типа.

Сфера применения

Обработка металлов лазерным способом применяется в разных отраслях. Благодаря такому способу можно быстро и качественно изготовить крепежные элементы, кронштейны, корпуса разных приборов и многое другое.

Заказчиками изделий, изготовленных таким способом, являются:

- производители складского и торгового оборудования;

- дизайнеры интерьеров;

- рекламные кампании и т. д.

Из металлических листов можно выкраивать даже очень сложные детали, выполнять фрезеровку, делать пазы, а также придавать срезам максимально привлекательный внешний вид.

Из металлических листов можно выкраивать даже очень сложные детали, выполнять фрезеровку, делать пазы, а также придавать срезам максимально привлекательный внешний вид.

Благодаря методу лазерной резки можно достичь идеального качества среза, производственный процесс максимально оперативен, количество расходных материалов сведено к минимуму. А еще крой деталей лазерным методом осуществляется крайне точно.

Методика практически незаменима при обработке быстро деформирующихся металлов, материалы не потребуется в дальнейшем обрабатывать, а готовые изделия можно сразу же использовать по назначению, что в некоторых отраслях имеет особое значение.

Какие материалы можно обрабатывать на лазерном ЧПУ станке с трубкой CO2?

Покупатели часто спрашивают, какие материалы можно обрабатывать на лазерных станках, представленных у нас в интернет-магазине, а какие нет. Для систематизации этой информации написана данная статья.

Какие материалы можно резать и гравировать на лазерном ЧПУ станке с трубкой CO2?

Фанера

Это отличный материал для лазерной резки и гравировки. Станки CO2 могут резать фанеру толщиной до 20 мм. При обработке край получается от желтоватого до черного. Обратите внимание, что сучки режутся гораздо хуже, чем чистое полотно.

Влагостойкая фанера

Такую фанеру стараются не использовать для обработки. Причина кроется в том, что при резке образуется большое количество дыма, который образуется из-за большого количества химических веществ, содержащихся в данном типе фанеры.

Дерево, шпон

Станки CO2 могут обрабатывать материалы данного типа толщиной до 20 мм. Как и на фанере, сучки режутся крайне плохо. Гравировка также не вызовет никаких проблем.

Акрил и оргстекло

CO2 станки могут обрабатывать такой материал толщиной до 20 мм. Обратите внимание, что в процессе обработки данного материала выделяются вредные вещества, поэтому лучше выбрать станок закрытого типа и озаботиться качественной вентиляцией.

Полистирол

Резка происходит хуже чем у акрила и оргстекла. Требуется точная настройка параметров резки.

Пенопласт и поролон

Возможно, но необходимо учитывать, что данные материалы оплавляются при резке.

Бумага, картон, ткань, кожа

Режется даже самыми маломощными станками. Край слегка желтоватого оттенка, который иногда даже невозможно отличить от белого.

Камень, стекло, керамика

Возможна только гравировка

Металлы

Станками, которые представлены у нас в интернет-магазине обработка металлов не рекомендуется.

Пластик ПЭТ

Возможна резка и гравировка

ПВХ, Тефлон, Винил

Обработка данных материалов приведет к порче станка, а также наносет большой вред оператору станка ЧПУ из-за выделяемых вредных веществ.

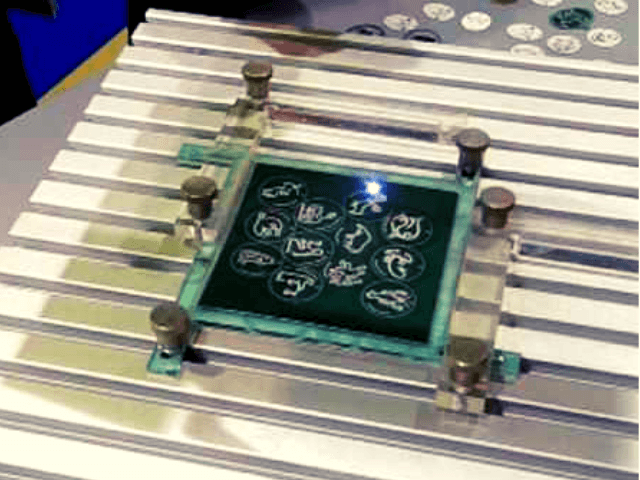

Особенности лазерной резки различных материалов

Акрил (оргстекло). «Классический» материал для лазерной резки. Режется очень хорошо до толщины 10—15 мм. Хорошо наносится и любой вид лазерной гравировки. Пожалуй, лучше всех остальных материалов отвечает требованиям лазерной обработки. На кромке реза обычно наблюдается тонкая полосатая структура, которая практически до конца неустранима и вызвана физическими процессами, протекающими в зоне реза. При резке акрила толщиной более 5—8 мм надо учитывать термические напряжения, которые могут возникать в материале, особенно в режиме «зеркального реза», и взаимодействовать с собственными внутренними напряжениями.

Возможно Вас также заинтересует следующее:

По вопросам обращайтесь: +7 (351) 776-75-97, e-mail: mail@nefertum.ru

Еще кое-что о материалах

Полистирол режется медленнее и хуже, чем акриловое стекло. Резка полистирола идет через расплав материала. Поэтому на кромках реза неизбежно появление облоя. Резка полистирола возможна, но очень трудоемка.

Полиэфирное стекло (ПЭТ, ПЭТФ, ПЭТГ). Полиэфирное стекло хорошо режется лазером, но хуже акрила. Небольшой облой практически неизбежен. Поверхность реза также может быть близкой к зеркальной, но периодическая неровность поверхности реза всегда присутствует и несколько сильней выражена, чем у акрила.

Зеркальные и фольгированные пластики режутся также как и основной материал, но есть и определенные проблемы, связанные с возможностью повреждения зеркального слоя. Многое зависит от типа и марки металлизированного пластика, способа нанесения металлизированного слоя и (или) защитного слоя краски. Поэтому желательно для каждого типа материала провести пробные резы.

Поликарбонат плохо режется лазером и только небольших толщин, до 1—2 мм. Край реза зеркально-коричневый, с выраженным облоем и заметной периодической структурой. Возможна резка сотового поликарбоната толщиной 4—6 мм, но с весьма низким качеством реза.

Слоистые пластики — текстолит, гетинакс и т.п. режутся лазером очень плохо и только малой толщины. Во многом это связано со слоистой структурой материала и характеристиками используемой полимерной связки.

Полипропилен, капролон и др. литые полимерные материалы, в т.ч. термореактивные, подвергаются качественному резу только до толщин 5—10 мм. Очень многое зависит от конкретной марки материала и его производителя, поэтому проведение пробных резов обязательно.

Облицовочные пластики и термопласты в большинстве случаев режутся только при небольшой толщине (до 1—2 мм). Качество реза может быть достаточно высоким, но трудоемкость резки велика. Обязательно проведение пробных резов на каждой партии материала.

Что режется легче?

Пенопласты и поролоны прекрасно подходят для лазерной резки. Возможна резка как с оплавлением поверхности кромок, так и практически без нее. Но при большой толщине материала (более 20—25 мм) проявляется значительная «бочкообразность» лазерного реза, т.е. края реза перестают быть перпендикулярными поверхности. При резке поролона есть трудности с внутренними напряжениями в материале, в результате которых может исказиться контур резки.

Дерево и шпон хорошо режутся до толщины 9—10 мм, в зависимости от типа древесины. Сосна, ель, осина, тополь лучше прочих типов древесины пригодны для лазерной резки. Береза, бук или дуб обладают гораздо менее подходящими свойствами. Твердость и плотность древесины усложняют процесс лазерной резки, делают его более трудоемким. Характер резки вдоль и поперек волокон различен. Общая проблема — сучки, при наличии которых отличного качества реза добиться очень трудно. Край реза от светло-коричневого до почти черного, слегка обугленный. Чем толще и тверже древесина, тем темнее кромки реза.

Фанера хорошо режется до толщины 8—10 мм. Резка фанеры сильно зависит от сорта древесины, вида клея и способа обработки. Лучше всего режется обессмоленная фанера из древесины хвойных пород. Березовая фанера менее пригодна для резки, еще сложнее резать фанеру с формальдегидными смолами. Поверхность реза всегда темная. Режим и качество резки конкретного сорта фанеры определяются экспериментальным путем.

Картон, пенокартон, бумага, ткани прекрасно режутся лазером. Край реза слегка желтоватый или коричневый. Для тонких материалов проблемой является их ровная укладка и удержание на плоскости. Резка в несколько слоев практически не используется, т.к. в этом случае крайне трудно избежать внедрения продуктов распада между слоями и их загрязнения.

Кожа хорошо режется лазером до толщины 3—4 мм. Требуется интенсивный поддув. Цвет и степень обугленности краев реза очень сильно зависит от типа кожи. Обязательно проведение пробных резов. Дополнительная проблема — ровная укладка на поверхности стола раскроя.

МДФ и ПСБ хорошо режутся лазером до толщины 8—10 мм. Характеристики материала (тип связки, плотность прессовки) очень сильно варьируются в зависимости от его марки и конкретного производителя, поэтому обязательно проведение пробных резов. Край реза ровный, от светло- до темно коричневого, слегка обугленный.

Ламинированная ДВП хорошо режется лазером до толщины 10—12 мм. Торцевая поверхность реза от светло- до темно-коричневого цвета, в зависимости от толщины.

ДСП менее всего пригодна для лазерной резки из-за своей рыхлой структуры и особенностей используемой полимерной связки (эпоксидные или формальдегидные смолы). Доступна резка ДСП толщиной 6 мм. Край реза неровный, темно-коричневый, местами черный.

Резина и линолеум хорошо режутся лазером. Но при этом в тонком (порядка 0,1 мм) слое вокруг кромок реза теряется вулканизация. Для некоторых сортов резины возможно обугливание по торцевой поверхности реза. Остается специфический запах, выветривающийся со временем.

Паронит, гипсокартон, слюду можно довольно успешно резать лазером. Лазерная резка прокладок из паронита практикуется очень часто. Скорость резки определяется толщиной материала. Композитные и высокотемпературные и материалы резать лазером можно, только если эти материалы не боятся термических напряжений.

Искусственный камень. Возможность резки зависит от типа используемой связки. Искусственный камень толщиной 10—12 мм на акриловой основе, скорее всего, будет хорошо резаться. Торцевая поверхность реза гладкая, матовая. В остальных случаях необходим пробный рез.

Металлы практически не поддаются резке СО2 лазером мощностью менее 250—300 Вт.

Лазерная резка: специфика процесса, оборудование, материалы

В строительной и производственной сферах большой популярностью пользуется нарезка деталей при помощи лазерных установок. Механическое воздействие на материал при таком процессе сводится к нулю, и это гарантирует отсутствие деформаций рабочей поверхности. Эксплуатация лазеров позволяет получить высококачественные детали, избежав при этом производственных затрат, связанных с человеческим фактором. Однако лазерная резка металла от 1 детали имеет ряд нюансов. Предлагаем с ними ознакомиться.

Как работает лазерная резка

Лазерная резка металла от 1 детали может производиться разными способами: при помощи кислорода, с использованием смеси газов (аргона или азота), с помощью сжатого воздуха. Выбор газа для резки лучом зависит от того, из какого материала состоит деталь, какую толщину имеет заготовка, предстоит ли дальнейшая обработка. Например, использование кислорода позволяет добиться максимально высоких температур при резке, а аргон будет незаменим при нарезании титана и циркония.

лазерная резка металла

лазерная резка металла

Современные лазеры предназначены для раскраивания металла толщиной от 0,2 мм до 40 мм. Принцип лазерной резки состоит в том, что луч обеспечивает возгорание, плавление, испарение, выдувание газовой струей материала того участка, на который он направлен.

В зависимости от тела, которое генерирует луч, можно выделить три типа оборудования для листовой лазерной порезки:

- Твердотельные лазерные станки. Снабжены диодом и стержнем, состоящим из рубина, граната либо неодимового стекла. Мощные лампы направляют заряд энергии на оптический стержень, который осуществляет ее проекцию на рабочую поверхность. Фокусировка осуществляется в том числе благодаря зеркалам и призме. Твердотельное оборудование предназначено для разрезания меди, алюминия, алюминиевых сплавов, латуни.

- Волоконные. Генератором луча служит оптоволокно. Современные станки оснащены опцией быстрой настройки размера фокального пятна, благодаря чему значительно повысилась производительность нарезки деталей из меди, стали, алюминия.

- Газовые. В качестве генератора выступают газы – обычно гелий, углекислый газ и азот. Они под давлением поступают в газоразрядную трубку, активируясь при этом электрическими импульсами. Преимущество лазерной резки газовыми станками в том, что ей подлежат даже высокопрочные сплавы.

Управление станком для лазерной резки деталей

Автоматизированный станок для нарезания металла лазером состоит из непосредственно лазера, снабженного источником питания, системы управления, а также контура, обеспечивающего передачу излучения в зону резки. По принципу действия это излучение напоминает плазменную дугу или газовое пламя, однако имеет гораздо большую концентрацию мощности – до 5 000 Вт.

станок для лазерной резки металла

станок для лазерной резки металла

Управление лазерным станком довольно несложное. Для осуществления лазерной резки деталей расходный материал фиксируется на рабочем столе. Затем в блок управления задаются параметры будущей детали (длина, ширина), указываются тип и толщина листового металла. Откалибровка фокуса и выбор расстояния от резака до разрезаемой поверхности происходит автоматически. В автоматическом режиме происходит и температурный контроль. Если технический процесс требует подачи вспомогательных газов, то к аппаратуре необходимо подключить баллоны с необходимым веществом. Для этого предусмотрены патрубки, снабженные клапанами. Защитный кожух ограждает оператора и прочий персонал от мелких частиц металла.

Лазерная резка каких материалов возможна

Резка лазерным лучом возможна, если основной материал – это:

- Сталь обычная. Максимальная толщина стального листа должна не превышать 20 мм, в противном случае нужно обратиться к другому методу.

- Сталь нержавеющая. Ограничение по толщине составляет 16 мм. Именно при таких показателях удастся избежать возникновения облоя или же его можно будет удалить без последствий. Лазерная резка нержавеющей стали толщиной более 16 мм возможна только в расплавном режиме, и зона резки будет шершавой и с трудноудаляемыми излишками материала.

- Латунь. Для лазерной резки этого металла подойдут листы толщиной не более 12 мм, поскольку сопротивление материала довольно велико. Накопления облоя не избежать, однако он ликвидируется легко.

- Сплав алюминия. Можно резать лист металла толщиной не более 10 мм. Также образуется облой в зоне резки.

лазерная резка алюминия

лазерная резка алюминия

Каждому типу металла соответствует своя разновидность лазера.

Внимание! Принцип лазерной резки неприменим для следующих металлов: вольфрам, титан, латунь, молибден, оксидированный алюминий. Все они обладают высокой прочностью, которая приводит к выходу лазерного оборудования из строя.

Преимущества и недостатки лазерной резки

Лазерная резка имеет ряд положительных качеств. Например:

- При ее проведении отсутствует механическое воздействие на обрабатываемую поверхность. Благодаря этому можно нарезать материалы, которые при обычной резке получили бы повреждения или деформировались.

- Обработке подлежат многие виды металлов, в том числе сплавы алюминия и различные типы стали.

- Чаще всего лазерная резка листового металла не сопровождается возникновением облоя. В противном случае он легко удаляется с поверхности, не оставляя царапин.

- Детали при нарезании не нагреваются. Можно применять лазерную резку листа даже для тех металлов, которые имеют высокую теплопроводность.

- Раскрой материала полностью автоматизирован. Погрешность при нарезке составляет не более 0,1 мм, процент отходов минимален. Это позволяет снизить себестоимость производства.

- Высокая производительность лазерного оборудования, в итоге – значительно экономится время резки.

- Нет необходимости приобретения дорогостоящих молдов или пресс-форм.

- Универсальность оборудования. С помощью приспособления для лазерной резки металла можно изготавливать самые различные типы деталей.

- В случае необходимости, оборудованием для резки листовых металлов можно осуществлять фрезеровку и высверливание отверстий нужного диаметра и глубины.

- Есть возможность гравировки поверхностей.

резка металла лазером

резка металла лазером

Преимущества лазерной резки сопровождаются некоторыми недостатками:

- Листовой металл, подлежащий резке лазером, не может быть толще 40 мм, а его площадь – больше 1500 на 3000 мм.

- Этот способ резки относительно дорог.

- Невозможно производить внутреннюю резьбу.

- Необходима настройка оборудования перед каждым использованием.

Лазерная резка деталей: примеры

Прибегнув к лазерной резке, вы за относительно короткий промежуток времени можете получить детали, применяемые в машиностроении; комплектующие для торгового оборудования (в том числе стеллажей, шкафов, поддерживающих установок, полок и т.д.); декоративные элементы для дизайна помещений; детали для вывесок, бигбордов и прочих рекламных носителей; трафареты, шаблоны и многое другое. Пользуются популярностью и резаные лазером элементы отопительного оборудования — печей, дымоходов, котлов, и детали ограждений, ворот. Принцип лазерной резки применяется при изготовлении многих деталей лифтового оборудования и вендинговых аппаратов.

детали, нарезанные лазером

детали, нарезанные лазером

Как можно заметить, лазерной резкой пользуются в тех случаях, когда необходимо получить высококачественные детали с минимальной шириной реза, гладкими и ровными краями, и при этом есть возможность пренебречь некоторым изменением цвета изделия в месте раскройки.

Что лучше — резка металла лазером или плазмой

Плазменная резка отличается от лазерной тем, что проплавление металла производится при помощи плазменной дуги, в то время как плазменная струя удаляет расплав. Резку плазмой применяют для обработки тонколистового металла, однако экономически целесообразно использовать для толстых поверхностей: меди (до 80 мм), чугуна (до 90 мм), алюминия (до 120 мм), сталей (до 150 мм). Хорошее качество отверстий гарантировано в случае, если их диаметр будет не меньше диаметра поверхности, разрезаемого плазмой. Нижние кромки отверстий, как правило, меньше верхних. Поверхность реза конусная и составляет от 3 до 10 градусов.

Про особенности плазменной сварки можно прочитать здесь.

Эксплуатация лазера имеет наибольшую эффективность при нарезке стали толщиной до 6 мм. Сфокусированное лазерное излучение производит качественные узкие резы, диаметр произведенных отверстий в нижней части имеют несколько больший размер, чем в верхней. Отклонение кромки реза от заданных параметров – около 0,5 градуса.

Выбирая между плазмой и лазером, стоит ориентироваться прежде всего на тип и толщину материала, подлежащего обработке. Кроме этого, стоит учесть, что лазерное оборудование имеет большую цену, однако при необходимости вырезания большого количества отверстий в детали часовая стоимость использования плазменного станка выше.

В заключение

Принцип лазерной резки может быть применим во всех случаях, когда требуется высокоточная нарезка деталей, фрезеровка или гравировка. Оборудование вне зависимости от его типа (твердотельное, газовое, волоконное) позволяет осуществить разрезание листов металла практически в автоматическом режиме. При этом гарантированы аккуратная поверхность реза, минимальное количество облоя или его полное отсутствие, минимальная погрешность нарезки, высокая производительность. Преимущества лазерной резки численно превышают ее недостатки, наиболее существенным из которых представляется стоимость. При выборе между лазерной и плазменной резкой стоит обратить внимание на цену оборудования и часовую стоимость его эксплуатации, а также на толщину рабочего материала.

Материалы для лазерной обработки

Акрил (оргстекло). «Классический» материал для лазерной резки. Режется очень хорошо до толщины 10 мм. Хорошо наносится и любой вид лазерной гравировки. Пожалуй, лучше всех остальных материалов отвечает требованиям лазерной обработки. Связано это в основном с тем, что при лазерном воздействии практически отсутствует плавление материала, в основном идет испарение и удаление паров сжатым воздухом, который подается в зону обработки. Заметное оплавление поверхности реза происходит только при небольшой скорости резки и минимальной подаче воздуха — лишь бы не допустить возгорания материала. Тогда мы имеем то, что называют «зеркальной кромкой» реза. При работе с молочным и цветным акрилом этот эффект выражен слабее.

На кромке реза обычно наблюдается тонкая полосатая структура, которая практически до конца неустранима и вызвана физическим процессами, протекающими в зоне реза. Но не надо путать эту тонкую структуру с зубцами большей амплитуды, которые есть следствие недостатков в оборудовании.

При резке акрила толщиной более 5-8мм надо учитывать термические напряжения, которые могут возникать в материале, особенно в режиме «зеркального реза», и взаимодействовать с собственными внутренними напряжениями.

Полистирол режется медленнее и хуже, чем акриловое стекло. Резка полистирола идет через расплав материала. Поэтому на кромках реза неизбежно появление облоя. При небольшой подаче сжатого воздуха кромка реза почти прозрачна, но облой значителен. При увеличении подачи воздуха облой уменьшается, но кромки реза становятся шершавыми, а решетка технологического стола и вентиляция забиваются тонкими нитями, выдуваемыми из зоны реза. После резки практически каждого листа заготовки необходимо чистить стол и вентиляционную решетку. Резка полистирола возможна, но очень трудоемка.

Полиэфирное стекло (ПЭТ, ПЭТФ, ПЭТГ). Полиэфирное стекло хорошо режется лазером, но хуже акрила. Небольшой облой практически неизбежен. Поверхность реза также может быть близкой к зеркальной, но периодическая неровность поверхности реза всегда присутствует и несколько сильней выражена, чем у акрила.

Стиролакронитрил (САН)- сравнительно новый полимерный материал, используемый в рекламных технологиях, хорошо режется лазером. Качество реза примерно среднее между акрилом и полистиролом.

Зеркальные и фольгированные пластики режутся в общем также как и основной материал, но есть и определенные проблемы, связанные с возможностью повреждения зеркального слоя. Многое зависит от типа и марки металлизированного пластика, способа нанесения металлизированного слоя и (или) защитного слоя краски. Во всех случаях для уменьшения вероятности возгорания и повреждения зеркала требуется более интенсивных поддув воздуха. Кроме того, во избежание повреждения зеркального слоя часто целесообразно вести резку таких пластиков вверх зеркальным слоем. Поэтому желательно для каждого типа материала провести пробные резы.

Поликарбонат плохо режется лазером и только небольших толщин, до 1-2мм. Край реза зеркально-коричневый, с выраженным облоем и заметной периодической структурой. Возможна резка сотового поликарбоната толщиной 4-6мм, но с весьма низким качеством реза.

Слоистые пластики — текстолит, гетинакс и т.п. Режутся лазером очень плохо и только малой толщины. Во многом это связано со слоистой структурой материала и характеристиками используемой полимерной связки.

Полипропилен, капролон и др. литые полимерные материалы, в т.ч. термореактивные можно вполне прилично резать до толщин 5-10мм. Но очень многое зависит от конкретной марки материала и его производителя. Поэтому обязательно проведение пробных резов.

Фторопласт можно резать лазером, но только при очень хорошей вытяжке. Объемный характер поглощения лазерного излучения во фторопласте определяет весьма специфический, взрывной, характер процесса резки.

Облицовочные пластики и термопласты. Большинство режется только при небольшой толщине (до 1-2мм). Качество реза может быть вполне приличным, но трудоемкость резки велика. Обязательно проведение пробных резов на каждой партии материала.

Пенопласты и поролоны режутся без проблем. Возможна резка, как с оплавлением поверхности кромок, так и практически без ее оплавления. Но при большой толщине материала (более 20-25мм) проявляется значительная «бочкообразность» лазерного реза, т.е. края реза перестают быть перпендикулярными поверхности. При резке поролона есть трудности с внутренними напряжениями в материале в результате которых может исказиться контур резки.

Дерево и шпон хорошо режутся до толщины 10-15 мм, в зависимости от типа древесины. Требуется интенсивный поддув для удаления продуктов горения. Хорошо режутся сосна, ель, осина, тополь. Значительно хуже береза, тем более бук или дуб. Чем тверже и плотнее древесина, тем трудней она режется. лазером. Характер резки вдоль и поперек волокон различен. Общая проблема сучки, при наличии которых отличного качества реза добиться очень трудно. Край реза от светло-коричневого до почти черного, слегка обугленный. Чем толще и тверже древесина, тем темнее кромки реза.

Фанера. Хорошо режется до толщины 8-10мм. Резка фанеры сильно зависит от сорта древесины, вида клея и способа обработки. Лучше всего режется обессмоленная фанера из древесины хвойных пород. Березовая фанера режется хуже. Еще хуже фанера с формальдегидными смолами. Поверхность реза всегда темная. Режим и качество резки конкретного сорта фанеры определяются экспериментальным путем.

Картон, пенокартон, бумага, ткани прекрасно режутся лазером. Край реза слегка желтоватый или коричневый. Для тонкий материалов проблемой является их ровная укладка и удержание на плоскости. Резка в несколько слоев практически не используется, т.к. в этом случае крайне трудно избежать внедрения продуктов распада между слоями и их загрязнения.

Кожа хорошо режется лазером до толщины 3-4мм. Требуется интенсивный поддув. Цвет и степень обугленности краев реза очень сильно зависит от типа кожи. Обязательно проведение пробных резов. Еще проблема — ровная укладка на поверхности стола раскроя.

МДФ и ПСБ хорошо режутся лазером до толщины 8-10мм. Но характеристики материала (тип связки, плотность прессовки) очень сильно варьируются в зависимости от его марки и конкретного производителя. Поэтому обязательно проведение пробных резов. Край реза ровный, от светло- до темно коричневого, слегка обугленный. Обязателен интенсивный поддув сжатого воздуха.

Ламинированная ДВП хорошо режется лазером до толщины 10-12мм. Торцевая поверхность реза от светло- до темно-коричневого цвета, в зависимости от толщины. Требуется интенсивный поддув воздуха.

ДСП режется лазером отвратительно из-за своей рыхлой структуры и особенностей используемой полимерной связки (эпоксидные или формальдегидные смолы). В принципе можно резать ДСП толщиной 6мм. Край реза неровный, темно-коричневый, местами черный.

Резина и линолеум хорошо режутся лазером. Но при этом в тонком (порядка 0,1мм) слое вокруг кромок реза теряется вулканизация. Для некоторых сортов резины возможно обугливание по торцевой поверхности реза. Остается специфический запах, выветривающийся со временем.

Поранит, гипсокарто н, слюду можно, и довольно успешно, резать лазером. Лазерная резка прокладок из паротита практикуется очень часто. Скорость резки определяется толщиной материала. Вообще высокотемпературные и композитные материалы резать лазером можно, если только эти материалы не боятся термических напряжений.

Искусственный камень. Возможность резки зависит прежде всего от типа используемой связки. Почти наверняка будет хорошо резаться искусственный камень толщиной 10-12мм, если он на акриловой основе. Торцевая поверхность реза гладкая, матовая. В остальных случаях необходим пробный рез.

Камень резать лазером в принципе можно, но очень неэффективно. Лучше и не пробовать.

Стекло, керамику резать лазером возможно, но сложно. Хотя некоторые виды настенной керамической плитки режутся вполне удовлетворительно. Но обычный для стекла и керамик механизм термораскалывания, который используется при их резке, дает положительные результаты только при больших партиях совершенно однотипного материала. Кроме того, малые радиусы кривизны контура реза все равно исключаются, а скорость резки весьма невелика.

Вспененные ПВХ пластики. Возможна резка вспененных ПВХ пластиков толщиной до 15 мм. При большей толщине материала край реза начинает обугливаться. Резка идет при интенсивной подаче сжатого воздуха. Облой (заусенец на отливке или штамповке) очень мал или практически отсутствует, т.к. процесс резки в основном идет через сухую возгонку материала.

Торцевая поверхность реза имеет коричневый цвет, светлеющий со временем. Чем больше толщина материала, тем темнее кромка реза. Цвет кромки определяется парами ПВХ, которые образуются в процессе лазерной резки и впитываются в пористую поверхность реза. Коричневый торец сохраняется даже при резке литых, в т.ч. прозрачных, ПВХ пластиков. Удаление цвета механической зачисткой или мойкой возможно только частично, так как пары проникают вглубь материала. Детали после резки имеют специфический запах, исчезающий со временем.

Неприятной особенностью резки ПВХ являются пары хлора, которые также выделяются при резке, пусть и в крайне ограниченном количестве и вызывают коррозию всех стальных деталей станка.

Лазерная резка металла

Почему лазерная резка металла хоть и является дорогостоящей операцией, все равно очень востребована сегодня. Все дело в качестве реза и высокой скорости процесса. При этом резка металлов лазером практически проводится без отходов, потому что толщина среза очень тонкая. К достоинствам можно добавить ровные кромки, которые практически не требуют механической доработки, разрезаемые металлические заготовки не подвергаются деформации (только незначительно нагреваются участки, прилегающие к зоне реза). По сути, с помощью лазерной резки получается уже готовое изделия, которое можно использовать в дальнейшем по прямому его назначению.

Технические характеристики проводимого процесса:

- скорость резки металлов: 0,167-12,5 м/с;

- отклонение деталей он нормативных размеров: 0,05-0,2 мм;

- ширина среза сталей толщиною 0,5-5 мм: 0,1-0,3 мм;

- может на кромках оставаться небольшой слой срезанного металла, который легко отделяется.

Лазерной резкой металлов можно резать любые металлические профили: листы, трубы, уголки и прочее. К тому же резке подвергаются металлические изделия, изготовленные по разным технологиям: литье, штамповка, прокат и так далее. От толщины заготовки зависит мощность используемого лазера. К примеру, чтобы разрезать деталь толщиною 12-15 мм, необходим лазер мощностью 1,5 кВт. Для резки заготовки толщиною 4-5 мм требуется лазер мощностью 0,5 кВт. При этом нет необходимости зачищать металлические заготовки, то есть подготавливать их к процессу. Единственное – это удаление антикоррозионной смазки, которую наносят в заводских условиях на некоторые профили.

Технология лазерной резки металлов

Процедура резки достаточно проста. Лазер – это тонкий луч, который на металлической заготовке образует точку. Металл на этой точке быстро нагревается до температуры плавления и начинает закипать, а затем испаряться. Если режется тонкий металлический элемент, то это происходит именно так. С толстыми деталями немного сложнее, потому что большое количество металла не может испаряться. Поэтому в технологию добавляют газ, который выдувает расплавленный металл из зоны реза. В качестве газа можно использовать кислород, азот, любой инертный газ или обычный воздух.

Виды лазерной резки

В основе технологического процесса лежат несколько элементов, которые и определяют процесс резки металлов лазером. А именно:

- источник энергии;

- рабочий элемент, который и образует лазерный поток;

- блок, в состав которого входят специальные зеркала, такой прибор называется оптический резонатор.

Именно рабочий элемент и создает классификацию лазерных установок, в которых сам режущий инструмент разделяется по мощности.

- Мощностью не больше 6 кВт – называются твердотельными.

- 6-20 кВт – это газовые.

- 20-100 кВт – газодинамические.

К первой позиции относятся технологии, в которых используется твердое тело: рубин или специальное стекло с добавками флюорита кальция. Такие лазеры могут создать мощный импульс буквально за несколько долей секунд, к тому же они работают как в импульсном режиме реза, так и в непрерывном.

Вторая позиция – это лазер на основе газовой смеси, которая нагревается электрическим током. Электроэнергия придает направленному потоку газов монохромность и направленность. В состав смеси входят углекислый газ, азот и гелий.

Третья позиция – это также газовый лазер на основе углекислого газа. Газ нагревают и пропускают через узкий проход, где он остывает и расширяется одновременно. При этом выделяется огромная тепловая энергия, которая и режет металл большой толщины. Точность реза высокая, потому что данный вид лазера обладает большой мощностью. При этом расход энергии луча небольшой.

Режимы резки

Параметров, которые влияют на резку, достаточно много. Это и скорость проводимого процесса, и мощность лазера, его плотность, фокусное расстояние, диаметр луча, состав излучения, вид и марка разрезаемого металла. К примеру, низкоуглеродистые стали режутся быстрее, чем нержавейка, почти на 30%. Если кислород заменить обычным воздухом, то скорость реза снижается почти в два раза. Скорость резки алюминия лазером мощностью 1 кВт составляет в среднем 12 м/с, титана – 9 м/с. Эти показатели соответствуют технологии, в которой применяется кислород.

Выбирая определенный режим резки, необходимо понимать, что от выбранных параметров будет напрямую зависеть и качество реза. Оно характеризуется точностью вырезанной детали, шириною реза, шероховатостью поверхности образованных кромок, их ровностью, наличием на них оплавленного металла (грата), зоной температурного влияния лазера (глубиною). Но, как показывают исследования, на качество больше всего влияет скорость резки и толщина заготовки.

Для примера можно привести показатели качества лазерного процесса, который производился при мощности 1 кВт, с использованием кислорода, газ подавался в зону резки под давлением 0,5 МПа. При этом диаметр сфокусированной точки составлял 0,2 мм.

| Толщина заготовки, мм | Оптимальная скорость резки, м/с | Ширина реза, мм | Шероховатость кромок, мкм | Неперпендикулярность, мм |

| 1 | 10-11 | 0,1-0,15 | 10-15 | 0,04-0,06 |

| 3 | 6-7 | 0,3-0,35 | 30-35 | 0,08-0,12 |

| 5 | 3-4 | 0,4-0,45 | 40-50 | 0,1-0,15 |

| 10 | 0,8-1,15 | 0,6-0,65 | 70-80 |

Есть еще один параметр резки металлов при помощи лазера – это точность. Определяется она в процентном соотношении и зависит от качества самого технологического процесса. Требования к данному параметру основываются на толщине разрезаемой детали и на том, для каких нужд данная заготовка будет использована. Что касается толщины, то погрешность может составлять 0,1-0,5 мм, если лазером разрезается металлический профиль толщиною до 10 мм.

Преимущества и недостатки лазерной технологии

Лазерная резка металла имеет ряд весомых преимуществ перед другими видами резки. Вот несколько ее достоинств.

- С помощью лазера можно резать достаточно широкий диапазон толщины металлических изделий: медных – 0,2-15 мм, алюминиевых, 0,2-20 мм, стальных — 0,2-20 мм, из нержавеющей стали – до 50 мм.

- Полное отсутствие контакта режущего инструмента с разрезаемым металлом. А это открывает возможности работать с хрупкими и легко деформирующими заготовками.

- Просто получаются изделия с замысловатыми формами. Особенно, если резка производится на станке с компьютерным обеспечением. Нужно просто в блок управления загрузить чертеж будущей детали, и оборудование само разрежет его с большой точностью.

- Высокая скорость процесса.

- Если необходимо изготовить металлическую деталь небольшой партией, то именно лазерная резка может заменить такие сложные технологические процессы, как штамповка и литье.

- Минимум отходов и чистота среза – это снижение себестоимости производимых металлических деталей, что влияет на снижение конечной цены изделия.

- Универсальность самой лазерной технологии, с помощью которой можно решать достаточно сложные поставленные задачи.

Если говорить о недостатках лазерной резки, то их не так много. Главный недостаток – это высокое энергопотребление, поэтому данный процесс самый дорогостоящий на сегодняшний день. Хотя если сравнивать со штамповкой, которая также отличается минимальными отходами и высокой точность и качеством конечного продукта, то, учитывая изготовление оснастки, можно сказать, что лазер будет-то дешевле. И второй недостаток – ограничения резки по толщине. Все-таки 20 мм – это низкий предел.

Оборудование

Установки лазерной резки (см. фото) с твердотельным элементом состоят из лампы накачки и рабочего тела. Первая необходима для того, чтобы аккумулировать световой поток и передать на искусственный рубин излучение требуемых параметров.

Газовые установки – это более сложная конструкция, в которой газы проходят через электрическое поле. Здесь они заражаются и начинают излучать свет монохроматического типа (постоянная длина и частота световой волны). Прокачка газов может производиться в установках продольно или поперечно. Большое распространение сегодня получили щелевидные модели, которые обладают большой мощностью. При этом они очень компактны и просты в эксплуатации.

Газодинамические установки – самые дорогие. В них и процесс образования лазера сложен. Сначала газы нагреваются до температуры 2000-3000С. После чего их прогоняют с огромной скоростью через сопло, где газовый поток сужается и уплотняется. Далее, его остужают. Такой лазер обладает большой мощностью.

Если посмотреть видео, как работает каждая из вышеописанных установок, то сказать, к какому виду она относится, практически невозможно. Необходимо знать чисто конструктивные особенности аппаратов. Но все виды лазерного оборудования обязательно в своем составе имеют одинаковые элементы. А именно:

- Система, с помощью которой получается лазерное излучение. В него входят зеркала, оптические элементы, сопло для сужения потока газов, механизм, подающий газы в установку.

- Излучатель, резонатор.

- Система контроля над процессом образования лазера и настройки параметров.

- Блок перемещения режущего инструмента и заготовки.

Как уже было сказано выше, оптимальные условия использования лазерного оборудование – это производство металлических изделий небольшими партиями. При этом специалисты говорят о том, что резать лазером лучше заготовки толщиною не больше 6 мм. Потому что срез получается высокого качества при большой скорости процесса. На кромках не образуется окалины, что позволяет передавать изделия на следующий этап изготовления без предварительной обработки.

Область реза (кромки) у заготовок толщиною до 4 мм получается ровной, прямолинейной и гладкой. У более толстых заготовок кромки могут иметь погрешность в размере. Необходимо отметить, что, делая отверстие в металлической детали, нужно понимать, что внешний диаметр будет немного меньше внутреннего.

Обязательно ознакомьтесь с видео, размещенном на этой странице сайта, где показан процесс лазерной резки.

Лазерная резка металла: особенности и специфика

Лазерная резка – это метод раскроя и резки металла, который подразумевает использование высокомощного лазера: воздействие на объект осуществляется с помощью высоких температур. Результат – быстрая и аккуратная работа. Благодаря лазерной резке можно создавать оригинальные, необычные формы, что гораздо сложнее делать с помощью механического воздействия. Лазерная резка считается сегодня одной из самых современных и передовых технологий в металлообработке

Принцип работы

Во время раскроя материала в область реза посылается мощное лазерное излучение. Его направление контролирует компьютер. Оборудованию удается сконцентрировать колоссальную энергию на миниатюрном участке металла. Это позволяет предельно точно проводить резку. Под воздействием лазера разрезаемый участок материала загорается и расплавляется, после чего либо сам испаряется, либо выдувается газовой струей.

В процессе работы отсутствует механическое воздействие на поверхность металла. Благодаря этому во время резки невозможно повредить материал. Данная технология безопасна для нежестких деталей и металлов, которые легко деформируются. С помощью лазерной резки можно раскраивать практически любой металл. Универсальность – одно из важных преимуществ данной технологии.

Особенностью лазерной резки является то, что после завершения процедуры деталь можно сразу передавать на следующий этап производства. Никакой дополнительной обработки не требуется. Отсутствуют «рваные» места, сколы и прочие дефекты, которые требуют вмешательства. Это важно с точки зрения экономии времени.

Используемое оборудование

- Для проведения лазерной резки применяются аппараты, использующие в работе газовые, волоконные и твердотельные лазеры. В некоторых установках подвижным является лист металла, а источник лазера находится в статичном положении. Существуют модели, где все наоборот: лист неподвижен, а лазерная «указка» движется по заданной траектории. Такой способ называется «летающей оптикой». Лазер может воздействовать на материал непрерывно, а может посылаться в область реза импульсами.

- Сегодня принято использовать газовые и твердотельные установки. Наиболее мощные – газовые. Они имеют мощность до 20 кВт. Эти показатели позволяют обрабатывать металл со скоростью 60 м/ч. Особо мощными являются газодинамические лазеры.

- Твердотельные модели работают за счет стекла с присадкой ионов или рубина. Мощность этого оборудования не превышает 6 кВт. Следовательно, для резки прочных металлов оно не подходит. Твердотельные установки применяются для обработки малых деталей.

- Лазерная установка во время работы продуцирует большое количество тепла. Важно, чтобы система охлаждения была эффективной и работала исправно. Для снижения температуры может использоваться воздух или теплоноситель.

- В стандартную комплектацию установки входит сам лазер, система перемещения луча, газовая защита и система фокусировки. Несмотря на технологичность такого оборудования, его монтаж и настройка не требует большого количества времени и сил.

- На рынке наибольшей популярностью пользуются установки для лазерной резки от таких брендов: Abamet, TRUMPF, Aramis, Mitsubishi, LSEL.

Преимущества и недостатки технологии

Еще недавно лазерная резка была в диковинку. Сегодня это распространенный в Украине метод обработки металла. Причина популяризации технологии – важные достоинства, которыми она обладает. Разумеется, не обошлось и без недостатков. Рассмотрим обе стороны медали.

Плюсы

- Высокая точность. Лазер – это луч диаметром в несколько миллиметров. С его помощью можно вырезать различные декоративные элементы, создавать детали, обладающие дизайнерской ценностью.

- Скорость работы. Лазер моментально расплавляет металл и испаряет его. Этот процесс занимает гораздо меньше времени, чем резка механическим способом.

- Экономный расход металла. Как уже упоминалось выше, луч, генерируемый установкой, крайне мал. Следовательно, область нагрева металла также миниатюрна. Это означает, что расход металла во время работы минимальный. Кроме того, отсутствует риск повредить материал, чего не скажешь о механической обработке.

- Отсутствует необходимость «дорабатывать» металл. Об этом преимуществе упоминалось выше. Обработанную деталь или лист можно сразу отправлять на следующий этап производственного процесса. Экономится время и силы работников.

- Гладкость среза. Лазер разрезает металл ровно. Заусенцы не появляются ни во время проведения разреза, ни после остывания материала.

- Простота использования. Дабы установка начала работу, в нее нужно загрузить чертеж, который может быть изготовлен с помощью любого чертежного программного обеспечения.

- Возможность изготавливать детали из остаточных листов металла. С помощью лазерной резки можно обрабатывать миниатюрные куски металла, которые при других обстоятельствах пришлось бы выбросить. Высокоточный лазер выполняет «ювелирную» работу даже в таком случае.

- Быстрая перенастройка оборудования. Благодаря использованию современного программного обеспечения техника может быть перенастроена для проведения работы другого типа в краткие сроки. Не нужно серьезно вмешиваться в работу установки, как это бывает при использовании механических агрегатов.

- Мощности лазера хватает для резки материалов, изготовленных из твердых сплавов: например, закаленной стали.

Минусы

- Дорогое оборудование. Установки для лазерной резки – недешевая техника. Ранее их могли позволить себе лишь единицы. Сегодня цены пошли на спад, но все равно для большинства производств такое оснащение является недоступным. Хотя этот недостаток частично нивелируется в процессе использования установки: о ее экономности было упомянуто выше.

- Наличие ограничения по толщине листа металла. Оборудование не справляется с материалами толще 20 мм. Это ограничение объясняется особенностями лазерного луча и не зависит от установки, которую вы используете для резки.

- Отсутствие возможности обрабатывать металлы с отражающими свойствами: например, алюминий в чистом виде. Лазер – это поток частиц, который может быть отражен. Если вам предстоит обрабатывать такой металл, используйте механические технологии резки.

- Низкий коэффициент полезного действия. У оборудования для лазерной резки металла этот показатель находится на уровне 15%. Этот недостаток сказывается на обработке материала толще 12 мм. Тратится больше энергии и времени.

- Риск выхода из строя программного обеспечения. Даже если главные элементы установки будут исправно работать, при программном сбое оборудование не сможет корректно выполнять работу. ПО у современной техники надежное, но все же этот условный недостаток нельзя списывать со счетов.

Какие металлы обрабатываются с помощью лазерной резки

Идеальный вариант с точки зрения качества и скорости работы – металл с низкой теплопроводностью. Например, сталь, железо. Тепло, передаваемое лазером, концентрируется на небольшом участке листа, что приводит к быстрому расплавлению. Хуже обстоят дела с металлами, которые обладают высоким показателем теплопроводности: к примеру, медь. Тепло от лазера быстро распространяется по листу или детали, что заставляет тратить больше энергии и времени на резку. Кроме того, в данном случае есть риск формирования гратов (неровностей).

Лазерную резку принято использовать при обработке следующих металлов:

- нержавеющая сталь. Толщина – от 0,2 мм до 12 мм;

- сталь. Толщина – от 0,2 до 30 мм;

- латунь. Толщина – от 0,2 мм до 12 мм;

- алюминиевые сплавы. Толщина – от 0,2 мм до 20 мм;

- медь. Толщина – от 0,2 мм до 15 мм.

Резка тонколистового металла

Лучше всего с помощью технологии лазерной резки обрабатывается тонколистовой металл. Чем меньше толщина материала, тем легче лазерному лучу с ним справляться. Опыт показывает, что свои лучшие качества оборудование проявляет при обработке металла толщиной до 6 мм. Лазерный луч моментально расплавляет тонкий лист, что обеспечивают очень высокую скорость обработки материала. Это может быть металл из алюминиевого сплава, медь, свинец, жесть.

Важно, что при разрезании тонколистового металла можно использовать маломощные агрегаты для лазерной резки. Подходят и вышеупомянутые твердотельные модели, которые неэффективны при обработке толстых листов. Следовательно, если вы планируете проводить резку тонколистового металла, вы можете сэкономить на оборудовании.

Лазерная резка диодными лазерами

- На что способен 2.1 Вт лазер

- 3.5 Вт лазер для резки

- 5.6 Вт лазер с короткофокусной линзой

- 8 Вт ультрамощный лазер для резки

- Основные нюансы лазерной резки

Многие считают, что резать можно только мощными СО2 и оптоволоконными лазерами. На самом деле это не так. Диодными лазерами мощностью от 2 Вт можно уже резать многие материалы. Итак, начнём с самого начала.

На что способен 2.1 Вт лазер?

2.1 Вт лазер — это относительно небольшая мощность для лазера. Её достаточно для эффективной резки бумаги, картона, фанеры, тёмного акрила толщиной до 1–1.5 мм. Хоть этот лазер скорее оптимален для гравировки, но всё же резка возможна на относительно хорошей скорости. Картон и бумага практически не обугливаются при скорости резки 200–300 в программе CNCC LaserAxe.

Конечно, играет немалое значение, цвет материала и сама структура. Когда мы говорим про эффективную резку, мы имеем ввиду чистый не обугленный срез. Опять же хочется напомнить, что многие китайские лазеры не имеют заявленной мощности и очень сильно не соответствуют заявленным параметрам.

Вот пример того, что можно вырезать 2.1 Вт лазером.

3.5 Вт лазер для резки

3.5 Вт лазер с резкой уже справляется лучше, чем 2.1 Вт. С его помощью можно резать акрил, фанеру, дерево толщиной 2–3 мм.

При резке фанеры нужно учесть некоторые нюансы. Существует многослойная клееная фанера и для её прорезания необходимо большее количество проходов. Для резки 2–3 мм фанеры 3.5 Вт лазером нужно 20–30 проходов и скорость в программе CNCC LaserAxe примерно 50–200.

Такую замечательную шкатулочку можно сделать 3.5 Вт лазером.

5.6 Вт лазер с короткофокусной линзой

5.6 Вт лазер уже существенно лучше подходит для резки, но здесь мы предлагаем установить короткофокусную линзу G-2.

Из школьного курса помним, что мощность лазера падает пропорционально квадрату расстояния. Чем хороша и удобна короткофокусная линза G-2, так это тем, что её можно поставить вместо обычной и не нужно делать никаких изменений. Короткофокусная линза G-2 имеет фокусное расстояние примерно 4 мм, фактически это почти вплотную к предмету.

5.6 Вт режет прекрасно фанеру толщиной 2, 3, 4, 5 мм.

Параметры лазерной резки 5.6 Вт лазером Endurance:

- Фанера 2 мм — скорость 300, 2–3 прохода;

- Фанера 3 мм — скорость 250, 3–4 прохода;

- Фанера 4 мм — скорость 200, 8 проходов;

- Фанера 5 мм — скорость 100, 8–10 проходов.

Если брать обычную линзу, то иногда получается, что даже при 100 проходах и скорости 300 4-миллиметровая фанера не прорезается. Поэтому для резки мы советуем использовать только короткофокусные линзы. Однако, можно осуществлять резку если установить лазер на 3D принтер.

8 Вт ультрамощный лазер для резки

8 Вт диодный лазер с короткофокусной линзой G-2 подходит для резки 4–5 мм фанеры и режет до 8 мм акрила с обычной длиннофокусной линзой.

В действительности мощность 8 Вт уже достаточна для того, чтобы прорезать с одного прохода 4 мм фанеры.

А также с 3-х проходов прорезать 8 мм чёрный акрил:

Таким образом, диодными лазерами можно спокойно резать фанеру, акрил, дерево до 5 мм.

Конечно, можно резать и большую толщину материалов. Например, 8 Вт мы максимум прорезали 10 мм фанеры, но в этом случае уже довольно сильно падает скорость и качество. Края получаются не вполне чистыми и местами могут наблюдаться следы горения.

Фактически управлять можно 3 параметрами:

- мощность лазера;

- скорость;

- количество проходов.

Чем больше скорость, тем более качественные края и более аккуратная резка. Может быть много проходов на большой скорости, однако иногда бывает, что из-за этого резка не происходит. Тогда приходится выбирать между качеством или скоростью. В большинстве случаев необходимо опытным путём подбирать оптимальные параметры.

Основные нюансы лазерной резки

Сделать это можно, когда вы выставляете слабое свечение в программе и глядя через очки на точку меняете фокусное расстояние с помощью линзы. Мы рекомендуем фокусировать на чёрную металлическую поверхность. В этом случае заметить, когда точка оказалась самой маленькой, довольно легко. Но обращаем внимание, что делать это нужно строго в защитных очках.

В целом, можно уверенно констатировать, что:

- лазеры мощностью 3.5 Вт подходят для резки 1–2 мм фанеры, акрила.

- лазеры мощностью 5.6 Вт подходят для резки 2–3 мм фанеры, акрила.

- лазеры мощностью 8 Вт подходят для резки 3–5 мм фанеры, акрила.

Если есть вопросы, задавайте:

Технология лазерной резки металла – оборудование, особенности, видео

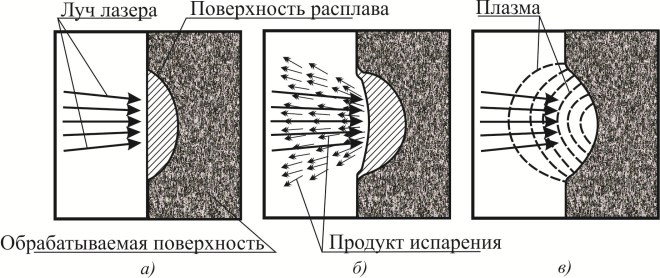

Лазерная резка, или LBC (Laser Beam Cutting), как она обозначается во всем мире, – это процесс, при котором материал в зоне реза нагревается, а затем разрушается при помощи лазера.

Промышленная резка металла с помощью лазера

Сущность лазерной резки металла

Лазерная резка металла, как понятно из ее названия, выполняется при помощи луча лазера, получаемого при помощи специальной установки. Свойства такого луча позволяют фокусировать его на поверхности небольшой площади, создавая при этом энергию, характеризующуюся высокой плотностью. Это приводит к тому, что любой материал начинает активно разрушаться (плавиться, сгорать, испаряться и т.д.).

Станок лазерной резки металла, к примеру, позволяет концентрировать на поверхности обрабатываемого изделия энергию, плотность которой составляет 10 8 Ватт на один квадратный сантиметр. Для того чтобы понять, как удается добиться такого эффекта, необходимо разобраться, какими свойствами обладает лазерный луч:

- Лазерный луч, в отличие от световых волн, характеризуется постоянством длины и частоты волны (монохроматичность), что и позволяет легко фокусировать его на любой поверхности при помощи обычных оптических линз.

- Исключительно высокая направленность лазерного луча и небольшой угол его расходимости. Благодаря такому свойству на оборудовании для лазерной резки можно получить луч, отличающийся высокой фокусировкой.

- Лазерный луч обладает еще одним очень важным свойством – когерентностью. Это значит, что множество волновых процессов, протекающих в таком луче, полностью согласованы и находятся в резонансе друг с другом, что в разы увеличивает суммарную мощность излучения.

Процессы, происходящие при резке металла с использованием лазера, хорошо заметны на приведенных в статье видео. При воздействии луча на поверхность металла происходит быстрое нагревание и последующее расплавление подвергаемой обработке площади.

Быстрому распространению зоны плавления вглубь обрабатываемого изделия способствуют несколько факторов, в том числе и теплопроводность самого материала. Дальнейшее воздействие лазерного луча на поверхность изделия приводит к тому, что температура в зоне контакта доходит до точки кипения и обрабатываемый материал начинает испаряться.

Процесс лазерной резки в схематичной форме

Лазерную резку металла может выполняться двумя способами:

- плавлением металла;

- испарением обрабатываемого металла.

Для того чтобы выполнить резку металла методом испарения, требуется большая мощность оборудования и, как следствие, значительные энергозатраты, что не всегда целесообразно с экономической точки зрения. Ограничивают использование такого метода и строгие требования к толщине обрабатываемых изделий. Именно поэтому данный метод используют только для резки тонкостенных деталей.

Значительно большее распространение получила лазерная резка металла методом плавления. В последнее время лазерную резку методом плавления все чаще проводят с использованием газов (кислород, азот, воздух, инертные газы), которые с помощью специальных установок вдувают в зону реза (видео этого процесса можно легко найти в Сети).

Такая технология позволяет снизить энергозатраты, повысить скорость работы, использовать оборудование небольшой мощности для резки металла большой толщины. Конечно, это нельзя считать лазерной резкой в чистом виде, правильнее будет называть его газолазерной технологией.

Лазерная резка стали 10мм

Использование кислорода в качестве вспомогательного газа при выполнении лазерной резки позволяет одновременно решить такие важные задачи, как:

- активизация процесса окисления металла (это позволяет снизить его отражающую способность);

- повышение тепловой мощности в зоне реза (поскольку металл в среде кислорода горит более активно);

- выдувание из зоны реза мелких частиц металла и продуктов сгорания кислородом, подаваемым под определенным давлением (это облегчает приток газа в зону обработки).

Преимущества и недостатки лазерной резки

Лазерная резка металлических изделий имеет целый ряд весомых преимуществ по сравнению с другими способами резки. Из многочисленных достоинств данной технологии стоит обязательно отметить следующие.

- Диапазон толщины изделий, которые можно успешно подвергать резке, достаточно широк: сталь – от 0,2 до 20 мм, медь и латунь – от 0,2 до 15 мм, сплавы на основе алюминия – от 0,2 до 20 мм, нержавеющая сталь – до 50 мм.

- При использовании лазерных аппаратов исключается необходимость механического контакта с обрабатываемой деталью. Это позволяет обрабатывать таким методом резки легко деформирующиеся и хрупкие детали, не переживая за то, что они будут повреждены.

- Получить при помощи лазерной резки изделие требуемой конфигурации просто, для этого достаточно загрузить в блок управления лазерного аппарата чертеж, выполненный в специальной программе. Все остальное с минимальной степенью погрешности (точность до 0,1 мм) выполнит оборудование, оснащенное компьютерной системой управления.

- Аппараты для выполнения лазерной резки способны с большой скоростью обрабатывать тонкие листы из стали, а также изделия из твердых сплавов.

- Лазерная резка металла способна полностью заменить дорогостоящие технологические операции литья и штамповки, что целесообразно в тех случаях, когда необходимо изготовить небольшие партии продукции.

- Можно значительно снизить себестоимость продукции, что обеспечивается за счет более высокой скорости и производительности процесса резки, снижения объема отходов, отсутствия необходимости в дальнейшей механической обработке.

Резка фанеры лазером

Наряду с высокой мощностью устройства для лазерной резки обладают исключительной универсальностью, что дает возможность решать с их помощью задачи любой степени сложности. В то же время для лазерной резки металла характерны и некоторые недостатки.

- Из-за высокой мощности и значительного энергопотребления оборудования для лазерной резки себестоимость изделий, изготовленных с его применением, выше, чем при их производстве методом штамповки. Однако это можно отнести лишь к тем ситуациям, когда в себестоимость штампованной детали не включена стоимость изготовления технологической оснастки.

- Существуют определенные ограничения по толщине детали, подвергаемой резке.

Виды оборудования для лазерной резки

Оборудование для лазерной резки металла делится на три основных типа.

Газовые установки для лазерной резки

Газы в таких установках, использующиеся в качестве рабочего тела, могут прокачиваться по продольной или поперечной схеме. Принцип работы таких лазеров заключается в возбуждении атомов газа под действием электрического разряда, вследствие чего частицы начинают излучать монохроматический свет. Большое распространение в современной промышленности нашли щелевидные установки, работающие на углекислом газе. Они достаточно компактные, при этом мощные и отличаются простотой в эксплуатации (в Интернете достаточно много видео, на которых показана работа таких установок).

Принцип действия газового лазера

Конструкция такого оборудования состоит из двух основных элементов: лампы накачки и рабочего тела, в качестве которого чаще всего используется стержень из искусственного рубина. В состав последнего также включен неодим иттриевого граната. Лампа накачки в таких аппаратах необходима для того, чтобы передать на рабочее тело требуемое излучение. Чаще всего такие установки для лазерной резки работают в импульсном режиме, но есть и модели, функционирующие непрерывно.

Принцип действия рубинового лазера

В газодинамических установках рабочий газ предварительно нагревается до 2–3 тысяч градусов, затем на высокой скорости (выше скорости звука) пропускается через специальное сопло, а после этого охлаждается. Такое оборудование является очень дорогостоящим, как и сам процесс формирования лазерного луча, поэтому его использование очень ограничено.

Если посмотреть видео работы лазерной установки, то очень сложно определить, к какой группе она относится. Для этого необходимо получить представление об устройстве такого оборудования.

Любое оборудование для выполнения лазерной резки, к какой бы группе оно ни принадлежало, содержит следующие элементы:

- систему, отвечающую за передачу и образование газа и излучения (в состав такой системы входят сопло, устройство для подачи газа, юстировочный лазер, поворотные зеркала, оптические элементы и др.);

- излучатель, оснащенный зеркалами резонатора, содержащий активную среду, устройства для накачки и обеспечения модуляции, если она необходима;

- систему управления всеми параметрами работы оборудования и осуществления контроля за их соблюдением;

- узел, обеспечивающий перемещение обрабатываемого изделия и лазерного луча.

благодаря отсутствию механического контакта таким методом можно обрабатывать даже хрупкие виды металла, а также те, что легко деформируются.

благодаря отсутствию механического контакта таким методом можно обрабатывать даже хрупкие виды металла, а также те, что легко деформируются.