Бесцентровое шлифование с осевым движением подачи

§ 38. БЕСЦЕНТРОВОЕ ШЛИФОВАНИЕ.

Схема бесцентрового внутреннего шлифования, бесцентрового шлифования способом врезания.

В настоящее время в крупносерийном и массовом производстве широко применяются бесцентровые круглошлифовальные станки. Благодаря жесткости системы станок — инструмент — деталь при работе на этих станках можно применять значительно более высокие режимы шлифования, что повышает производительность; кроме того, при этом способе шлифования вспомогательное время резко сокращается и составляет не более 2-3% машинного. Важным преимуществом бесцентрового шлифования является также высокая стабильность размеров шлифуемых деталей.

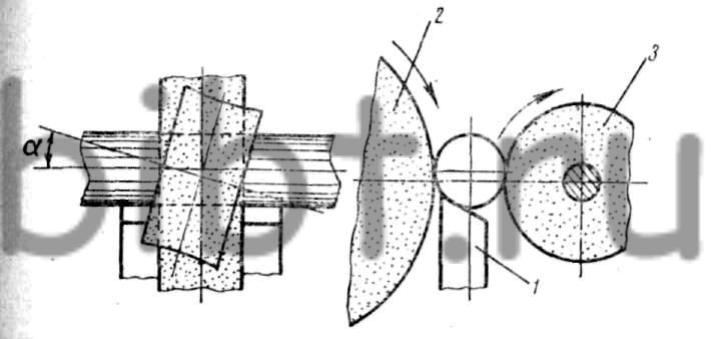

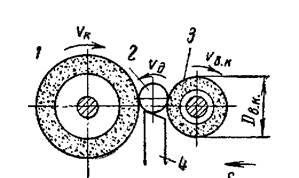

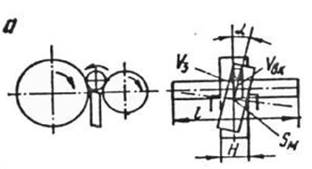

В процессе шлифования на бесцентрово-шлифовальном станке деталь проходит между двумя абразивными кругами 2 и 3 (рис. 81) и опирается на нож 1, причем центр шлифуемой детали обычно «находится несколько выше центров кругов. Круг 3 является ведущим и вращается со скоростью 10-50 м/мин. Шлифование производится кругом 2, который вращается с окружной скоростью 30-35 м/с.

Рис. 81. Схема бесцентрового шлифования

Ввиду того, что сила резания при шлифовании возрастает с уменьшением окружной скорости круга, сила сцепления шлифуемой детали с ведущим кругом значительно больше, чем с шлифовальным. Кроме того, ведущие круги всегда изготовляются на вулканитовой связке, что еще больше усиливает силу трения между кругом и деталью. Вследствие этого скорость вращения шлифуемой детали только на 1-3% больше скорости вращения ведущего круга.

В зависимости от геометрической формы шлифуемых деталей применяются два вида бесцентрового шлифования: шлифование с продольной подачей и шлифование с поперечной подачей (врезное).

Гладкие цилиндрические детали или ступенчатые, у которых обрабатывается больший диаметр, шлифуются с продольной подачей. Врезным шлифованием обрабатываются детали, имеющие буртики или выступы, а также ступенчатые и фасонные поверхности.

При шлифовании с продольной подачей ведущий круг устанавливается так, что его ось наклонена к оси шлифовального круга. Опорная поверхность ножа остается параллельной оси шлифовального круга. Вследствие наклона оси ведущего круга шлифуемая деталь, помимо вращения, получает также продольное перемещение. Величина продольного перемещения тем больше, чем больше угол а наклона ведущего круга. При шлифовании коротких деталей угол наклона берется от 1 до 2,5°, длинных изделий — от 1,2° до 3,5°, при шлифовании прутков — от 3° до 4,5.° При чистовом шлифовании с продольной подачей угол наклона нужно уменьшить на 20-25%.

При бесцентровом шлифовании с продольной подачей припуск снимают за несколько проходов. При черновом шлифовании за один проход снимается 0,1 — 0,15 мм, при чистовом — 0,02-0,03 мм.

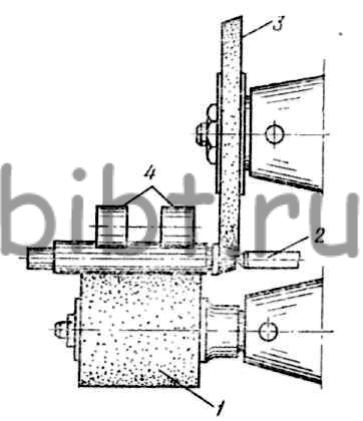

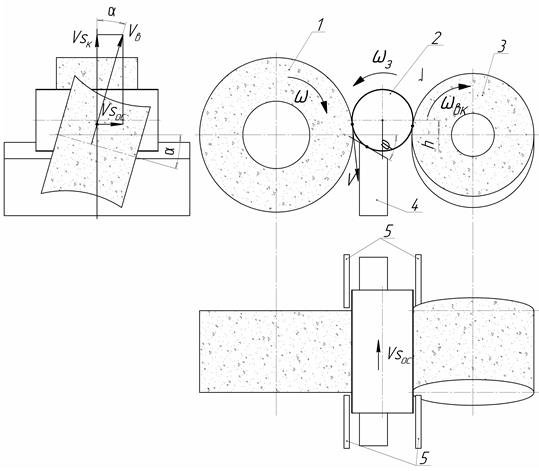

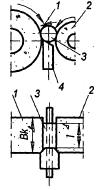

При бесцентровом шлифовании способом врезания (рис. 82) операции выполняются в следующем порядке: ведущий круг 1 отводится от шлифовального круга 3 и на направляющий нож 4 укладывается шлифуемая деталь вплотную к упору 2, служащему также выталкивателем. Затем вручную или автоматически включается быстрый подвод ведущего круга и рабочая подача его, составляющая 0,3- 1,2 мм/мин.

Рис. 82. Схема бесцентрового шлифования способом врезания

Когда бабка ведущего круга достигнет ограничителя, она в течение 0,05-0,1 мин остается неподвижной и затем быстро отводится; прошлифованная деталь выталкивается и устанавливается следующая.

Ось ведущего круга при бесцентровом шлифовании с поперечной подачей располагается параллельно оси шлифующего круга, а в тех случаях, когда необходимо, чтобы шлифуемая деталь была несколько прижата к упору, ее устанавливают под углом 0,5-1°.

Бесцентровые круглошлифовальные станки при массовом производстве, как правило, оснащаются специальными загрузочными устройствами и работают, как автоматы.

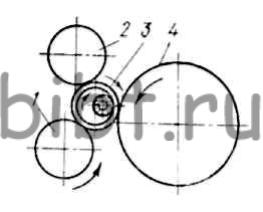

При массовом производстве деталей с отверстием, концентричным наружной поверхности, применяется бесцентровое внутреннее шлифование (рис. 83). Шлифуемая деталь 3 устанавливается на опорный ролик 1 и ведущий ролик 4, после чего поворотом прижимного ролика 2 фиксируется ее положение. Вращение детали сообщается посредством силы трения от приводного ролика, который вращается от специального привода.

Рис. 83. Схема бесцентрового внутреннего шлифования

Опорный и прижимной ролики получают вращение от шлифуемой детали.

В отличие от обычных внутришлифовальных станков на бесцентрово-шлифовальных станках направление вращения шлифуемой детали совпадает с направлением вращения шлифовального круга.

В осевом направлении деталь фиксируется опорной втулкой, которая вращается с такой же угловой скоростью, как и деталь.

При бесцентровом внутреннем шлифовании удается довольно легко автоматизировать процесс шлифования, благодаря чему достигается высокая производительность. Вместе с тем, благодаря отсутствию сложных зажимных устройств, повышается точность обработки.

Однако такой результат достигается в случае, когда наружная поверхность шлифуемой детали строго цилиндрична и опорный торец перпендикулярен оси детали. Кроме того, требуется повышенная точность изготовления и монтажа роликов 1, 2, 4.

В связи с этими обстоятельствами, а также с относительной сложностью переналадки применение бесцентрового внутреннего шлифования в мелкосерийном производстве нецелесообразно.

Бесцентровое шлифование с осевым движением подачи

Одной из наиболее производительных и популярных обработок металлических деталей и заготовок считается бесцентровое шлифование. При его выполнении обрабатываемое изделие не закрепляют в патроне или по центральной оси, как при других видах шлифования. Деталь размещается между двумя шлифовальными кругами, удерживается при помощи специальной опоры со скосом, благодаря чему она прижимается к ведущему кругу (меньшего диаметра). Снятие слоя металла осуществляет абразивный круг большего диаметра, который вращается со скоростью, в 80-100 раз превышающей скорость вращения малого (ведущего) шлифовального круга.

Работа бесцентрово-шлифовальных станков

Бесцентровое шлифование производится на бесцентрово-шлифовальных станках. Они подразделяются на несколько типов в зависимости от того, как расположены шлифовальные круги:

- для наружного и внутреннего шлифования;

- специальные;

- универсальные.

На таких станках обрабатывают валы, гильзы, прутки, детали подшипников, поршней и другие детали по типу тел вращения. Работа бесцентровых круглошлифовальных станков может идти по двум схемам:

- с продольной подачей детали;

- с поперечной подачей (врезанием).

Продольная подача подходит для обработки длинных заготовок с одинаковым диаметром по всей длине поверхности. Врезное бесцентровое шлифование применяется в тех случаях, когда изделие имеет фасонную или ступенчатую конфигурацию, выступающие на поверхности части или выемки любых размеров.

Круглое бесцентровое шлифование обеспечивает высокое качество обработки металлических поверхностей. Бесцентрово-шлифовальные станки можно легко объединять в целые автоматические линии, что значительно повышает их производительность и обеспечивает контроль за результатами их работы при массовом производстве металлоизделий.

Виды шлифования, выполняемого по бесцентровой технологии

Бесцентровое шлифование может выполняться по двум технологическим схемам: с продольной и с поперечной подачей заготовки (врезное). По первой схеме обрабатывают длинные изделия, у которых диаметр шлифования не изменяется по всей длине их поверхности. Вторым способом выполняют обработку заготовок, на поверхности которых имеются канавки или выступающие части, а также изделий ступенчатой и фасонной конфигурации.

Ленточный станок для бесцентрового шлифования концов труб

При бесцентровом шлифовании, выполняемом с продольной подачей, деталь не только вращается, но и перемещается в продольном направлении. Такое продольное перемещение возможно благодаря тому, что ось вращения ведущего круга располагают не параллельно, а под углом по отношению к оси вращения шлифовального. Соответственно, чем больше такой угол, тем больше скорость, с которой заготовка совершает продольное перемещение.

Выбор угла наклона, под которым фиксируют ведущий круг, зависит от диаметра и длины обрабатываемых изделий, влияет на его значение и требуемая чистота обработки. Так, при выполнении бесцентрового шлифования коротких заготовок значение такого угла выбирают в интервале 1–2,50, длинных – 1,2–3,50, прутков небольшого диаметра – 3–4,50. При выполнении чистового шлифования значение данного угла необходимо уменьшить на 20–25%.

Выполнение бесцентрового шлифования детали, при котором она совершает продольное перемещение, происходит в несколько проходов. Величина припуска, снимаемого за проход, зависит от категории технологических операций. При черновом шлифовании за проход снимается 0,1–0,15 мм металла, при чистовом – 0,02–0,03 мм.

При бесцентровом шлифовании, выполняемом методом врезания, ведущий круг, который сообщает вращение заготовке, совершает подачу в направлении, перпендикулярном оси вращения. Таким образом, может выполняться обработка канавок, ступенчатых, а также фасонных поверхностей. Сам процесс бесцентрового шлифования, выполняемый по данной методике, выглядит следующим образом.

- Перед началом обработки ведущий круг отводят от шлифовального, и деталь размещается на поддерживающем ноже.

- Чтобы подвергаемая бесцентровому шлифованию заготовка не перемещалась в продольном направлении, ее поджимают специальным упором, который одновременно служит и выталкивателем.

- После укладки заготовки на нож, к ее поверхности подводится ведущий круг, который и приводит ее во вращение.

- При помощи ведущего круга изделие подают в направлении шлифовального инструмента, которым и выполняется обработка на требуемую глубину.

Скорость подачи, которую обрабатываемой детали сообщает ведущий круг, может находиться в интервале 0,3–1,2 мм/мин. Ось круга, придающего вращение заготовке, при бесцентровом шлифовании этого вида может располагаться параллельно к оси шлифовального инструмента либо под небольшим углом (0,5–10), если требуется обеспечить прижим обрабатываемой детали к упору-выталкивателю.

Круглое бесцентровое шлифование наружных поверхностей

При бесцентровом шлифовании наружных поверхностей детали и заготовки проходят обработку без крепления в центрах. Снятие припуска и удаление шероховатостей производится режущим кругом, при этом сама деталь находится между двумя кругами — рабочим и ведущим. Они вращаются в одну сторону, но с разной скоростью: обычно скорость шлифовального круга почти в 100 раз выше скорости ведущего круга. Именно разность скоростей обеспечивает шлифование изделий.

При необходимости можно менять положение ведущего круга по отношению к рабочему. Это обеспечит хороший прижим детали к опоре (при врезном шлифовании), а при продольном способе наружного бесцентрового шлифования обеспечит правильную подачу детали в зону обработки.

Основные виды бесцентрового шлифования

Что такое бесцентровое шлифование

При центральном шлифовании обработка материала осуществляется с помощью металлического цилиндра с абразивом, который вращается на большой скорости вокруг своей оси. Деталь фиксируется с помощью специальных зажимов и подносится к работающему станку. При контакте абразив срезает тонкий слой с поверхности, что и обеспечивает шлифовку. Технология бесцентровой обработки:

- Бесцентрово-шлифовальный станок состоит не из одного, а из двух абразивных кругов. Один круг (направляющий) вращается вокруг своей оси достаточно медленно (скорость — около 10-20 метров в минуту), а вот другой круг (обрабатывающий) — очень быстро (порядка 30-40 метров в минуту). При необходимости скорость вращения можно регулировать вручную с помощью специальных ручек и датчиков.

- Дополнительно станок оборудован специальной поддерживающей поверхностью под кругами вращения, которая может сдвигаться в одном направлении перпендикулярно плоскости вращения абразивных кругов. Эта поверхность используется для опоры детали при шлифовальных работах.

- Для проведения шлифовальных работ инженер помещает деталь на поддерживающую поверхность и подносит к направляющему станку. Дальше происходит следующее: медленный направляющий круг обеспечивает вращение детали, а быстрый обрабатывающий круг — стачивает с поверхности все шероховатости и неровности.

Во время обработки ось вращения детали по факту находится выше обоих абразивных кругов, поэтому данную технологию называют бесцентровой.

Особенности технологии

Сцепление детали с поверхностью ведущего абразивного круга обеспечивается за счет его вращения, а чем выше скорость вращения, тем надежнее и стабильнее будет сцепление.

У работающего станка существует одна характерная особенность — чем ниже будет скорость осевого вращения у направляющего элемента, тем лучше будет работать срезающий абразивный круг (то есть сила срезания обратно пропорциональна скорости вращения направляющего элемента).

Поэтому в большинстве случаев на направляющий круг наносится вулканизация или какое-либо другое резиновое покрытие, чтобы дополнительно увеличить силу сцепления детали.

Бесцентровая шлифовка широко используется на крупных современных предприятиях, где производство и обработка деталей осуществляется крупными партиями.

Эта методика используется в основном только для обработки наружных поверхностей, хотя при необходимости ее можно адаптировать для обточки некоторых сквозных и внутренних отверстий. Бесцентровое шлифование наружных поверхностей обладает массой преимуществ:

- Методика значительно сокращает время на обработку одной детали. Это позволяет ускорить производство, сэкономить на расходах электроэнергии.

- Комбинация предыдущих факторов в конечном счете приводит к снижению расходов на производство, что благоприятно сказывается на конкурентоспособности продукции компании на рынке.

- Технология простая, мастер освоит технологию практически с первого подхода к станку.

- Вращение направляющего элемента надежно стабилизирует обрабатываемую деталь, поэтому шлифование получается очень качественным и точным.

- Станки не требуют специального ухода и настройки; резиновое покрытие на направляющем элементе держится достаточно большое время, а при необходимости его можно быстро заменить.

Внутреннее бесцентровое шлифование

Внутреннее бесцентровое шлифование может выполняться при помощи ведущего, опорного и прижимного роликов и на жестких опорах. В таком методе есть свои преимущества, например, отсутствует осевое биение шпинделя. К недостаткам можно отнести два момента:

- возможность деформации обрабатываемой детали под воздействием прижимного ролика;

- ухудшение точности шлифования из-за биения опорного и ведущего роликов.

При выполнении внутреннего бесцентрового шлифования отверстий заготовку располагают на станке между тремя роликами, которые вращаются. Абразивный круг также вращается на валу, и в процессе вращения он вводится в отверстие, которое нужно обработать.

Шлифование на бесцентровошлифовальных станках

Бесцентровое шлифование применяется при значительных объёмах производства деталей, т.к. является более производительным методом обработки, чем шлифование валов в центрах и осуществляется на бесцентрово-шлифовальных станках.

Сущность бесцентрового шлифования (рис. 37) заключается в том, что шлифуемая заготовка не закрепляется, а свободно помещается между двумя шлифовальными кругами (круг большего диаметра является шлифовальным, а круг меньшего диаметра – ведущим) и поддерживается ножом (опорой) со скосом, благодаря которому она прижимается к ведущему кругу.

Рис. 37. Схема бесцентрового шлифования

Центр заготовки при этом должен быть несколько выше линии, соединяющей центры обоих кругов, во избежание получения огранки.

h = (0,35 – 0,4) dзаг., но не более 14 мм.

При шлифовании мелких деталей центр заготовки может быть ниже оси центров кругов.

Шлифовальный круг имеет окружную скорость 30…65 м/с, а ведущий10…40 м/мин.

Так как коэффициент трения между ведущим кругом и обрабатываемой заготовкой больше, чем между заготовкой и шлифовальным кругом (рис. 59, а), то ведущий круг сообщает заготовке вращение со скоростью круговой подачи ).

На бесцентровошлифовальных станках режимы резания могут быть увеличены, по сравнению с обработкой на круглошлифовальных станках, в 1.5 – 2 раза, т.к. жесткость технологической системы бесцентровошлифовальных станков в 1.5 – 2 раза выше. В данном случае облегчается и задача обработки нежестких валов.

На бесцентровошлифовальных станках также применяются два метода шлифования:

с продольной подачей

и врезанием.

Бесцентровое шлифование с продольной подачей применяют для обработки гладких валов (рис. 38).

Рис. 38. Схема бесцентрового шлифования с продольной подачей

Продольная подача заготовки = 1000 – 4000 мм/мин) обеспечивается за счёт наклона ведущего круга на угол α и рассчитывается по формуле:

, где

µ = 0,98…0,95 – коэффициент проскальзывания, устанавливается в зависимости от угла наклона ведущего круга;

α — угол наклона ведущего круга (при предварительной обработке — 3…5°, при окончательной — 1…2°) (t =

Глубина резания (t) устанавливается: на первых проходах 0,05…0,15 мм, на окончательных — 0,01…0,03 мм.

Детали при шлифовании данным методом одна за другой поступают в зону обработки с одной стороны, а выходят с другой. При шлифовании на проход за несколько рабочих ходовможно достигнуть точности по 6-му квалитету и Ra 0,2 мкм.

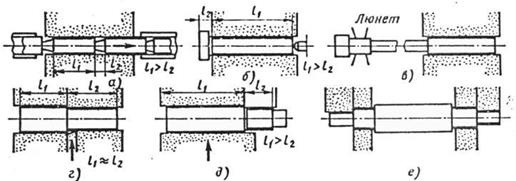

Врезным шлифованием (рис. 39) обрабатывают заготовки небольшой длины, детали типа тел вращения с уступами, а также заготовки, имеющие конические или фасонные поверхности.

Рис. 39 Схема бесцентрового шлифования методом врезания

При этом методе оси кругов параллельны или ведущий круг устанавливается под малым углом (α = 0,2…0,5°), а осевому перемещению обрабатываемой заготовки препятствует установленный упор (рис. 40).

Рис. 40. Схема бесцентрового врезного шлифования с упором

Перед обработкой ведущий круг отводят на некоторое расстояние от опоры и устанавливают деталь на опору сверху или сбоку. Затем круг подводят к детали для обработки. Шлифование осуществляется с подачей ведущего круга к шлифовальному кругу (Sпоп.вед.кр = 0,003…0,01 мм/об.дет.). При шлифовании конической поверхности ведущий круг заправляют на конус, а нож устанавливают наклонно (под углом).

Возможные варианты бесцентрового шлифования деталей типа тел вращения приведены на рис. 41.

Рис. 41. Схемы наладок при бесцентровом шлифовании

Шлифование на бесцентровошлифовальных станках имеет ряд преимуществ по сравнению со шлифованием на круглошлифовальных, а именно:

— более высокая производительность за счет исключения Твспом. на установку и снятие детали;

— отпадает необходимость в центровых отверстиях, а соответственно и исключение погрешности от центрирования;

— нет потребностей в люнетах при шлифовании длинных валов (до 6 метров);

— высокая точность обработки при средней квалификации рабочего;

— бесцентровошлифовальные станки легко автоматизируются и встраиваются в автоматические линии.

В тоже время шлифование на бесцентровошлифовальных станках имеет и отрицательные моменты:

— трудно достичь концентричности наружных и внутренних поверхностей;

— у ступенчатых валов нельзя отдельно шлифовать каждую шейку (ступень), т.к. не обеспечивается концентричность окружностей ступеней и их соосность;

— настройка и регулировка станков требует больших затрат времени, что окупается в крупносерийном и массовом производствах.

Бесцентровое шлифование

Одной из наиболее производительных и популярных обработок металлических деталей и заготовок считается бесцентровое шлифование. При его выполнении обрабатываемое изделие не закрепляют в патроне или по центральной оси, как при других видах шлифования. Деталь размещается между двумя шлифовальными кругами, удерживается при помощи специальной опоры со скосом, благодаря чему она прижимается к ведущему кругу (меньшего диаметра). Снятие слоя металла осуществляет абразивный круг большего диаметра, который вращается со скоростью, в 80-100 раз превышающей скорость вращения малого (ведущего) шлифовального круга.

Работа бесцентрово-шлифовальных станков

Бесцентровое шлифование производится на бесцентрово-шлифовальных станках. Они подразделяются на несколько типов в зависимости от того, как расположены шлифовальные круги:

- для наружного и внутреннего шлифования;

- специальные;

- универсальные.

На таких станках обрабатывают валы, гильзы, прутки, детали подшипников, поршней и другие детали по типу тел вращения. Работа бесцентровых круглошлифовальных станков может идти по двум схемам:

- с продольной подачей детали;

- с поперечной подачей (врезанием).

Продольная подача подходит для обработки длинных заготовок с одинаковым диаметром по всей длине поверхности. Врезное бесцентровое шлифование применяется в тех случаях, когда изделие имеет фасонную или ступенчатую конфигурацию, выступающие на поверхности части или выемки любых размеров.

Круглое бесцентровое шлифование обеспечивает высокое качество обработки металлических поверхностей. Бесцентрово-шлифовальные станки можно легко объединять в целые автоматические линии, что значительно повышает их производительность и обеспечивает контроль за результатами их работы при массовом производстве металлоизделий.

Круглое бесцентровое шлифование наружных поверхностей

При бесцентровом шлифовании наружных поверхностей детали и заготовки проходят обработку без крепления в центрах. Снятие припуска и удаление шероховатостей производится режущим кругом, при этом сама деталь находится между двумя кругами — рабочим и ведущим. Они вращаются в одну сторону, но с разной скоростью: обычно скорость шлифовального круга почти в 100 раз выше скорости ведущего круга. Именно разность скоростей обеспечивает шлифование изделий.

При необходимости можно менять положение ведущего круга по отношению к рабочему. Это обеспечит хороший прижим детали к опоре (при врезном шлифовании), а при продольном способе наружного бесцентрового шлифования обеспечит правильную подачу детали в зону обработки.

Внутреннее бесцентровое шлифование

Внутреннее бесцентровое шлифование может выполняться при помощи ведущего, опорного и прижимного роликов и на жестких опорах. В таком методе есть свои преимущества, например, отсутствует осевое биение шпинделя. К недостаткам можно отнести два момента:

- возможность деформации обрабатываемой детали под воздействием прижимного ролика;

- ухудшение точности шлифования из-за биения опорного и ведущего роликов.

При выполнении внутреннего бесцентрового шлифования отверстий заготовку располагают на станке между тремя роликами, которые вращаются. Абразивный круг также вращается на валу, и в процессе вращения он вводится в отверстие, которое нужно обработать.

Круги для бесцентрового шлифования

Для бесцентрового шлифования в основном применяют следующие виды абразивных кругов:

- в качестве рабочего инструмента – шлифовальные круги типа 1 (ПП) с наружным диаметром 250-600 мм, реже 700 и 800 мм, высотой 100 мм, керамическая связка; круги с выточками типа 7 (ПВД) с наружным диаметром 250-300 мм, высотой 75-100 мм; круги типа 5 (ПВ) с наружным диаметром 500-600 мм;

- в качестве ведущего круга – мелкозернистые круги на вулканитовой или бакелитововй связке, стальные, чугунные или алюминиевые.

В последнее время при шлифовании небольших деталей (диаметр до 15 мм) вместо ведущих кругов применяют чугунные и алюминиевые ролики. Металлические ролики имеют повышенную стойкость между правками, которая больше, чем у стандартных кругов на вулканитовой связке. Применение роликов позволяет повысить производительность труда и значительно сократить расход алмазных инструментов.

Большая Энциклопедия Нефти и Газа

Бесцентровое шлифование

Бесцентровое шлифование отличается от шлифования в центрах тем, что обрабатьшаемые детали шлифуются и им сообщается вращательное движение без крепления в центрах. Базой является обрабатываемая поверхность. [17]

Бесцентровое шлифование применяется для обработки наружной резьбы в массовом производстве; производительность этого процесса весьма высока. Бесцентровое шлифование применяется для получения резьбы на термически обработанных деталях, а также при изготовлении резьбовых шпилек из горячекатаных прутков. [18]

Бесцентровое шлифование обеспечивает обработку деталей по 1 — 2-му классам точности. Эффективно исправляется не-круглость заготовки — исходная величина некруглости с 0 3 мм может быть уменьшена до 0 0025 мм. [19]

Бесцентровое шлифование обеспечивает обработку деталей по 1 — 2-му классам точности. Эффективно исправляется некруглость заготовки — исходная величина некруглости с 0 3 мм может быть уменьшена до 0 0025 мм. [21]

Бесцентровое шлифование имеет высокую производительность и применяется при обработке крупных партий изделий. [23]

Бесцентровое шлифование с продольной подачей может производиться и до упора. Проходя между кругами на определенную длину, заготовка упирается в специальный упор и автоматически или вручную выводится из кругов назад. [24]

Бесцентровое шлифование осуществляют двумя методами: шлифованием напроход гладких цилиндрических деталей при непрерывной подаче их между кругами ( метод продольных подач); врезным шлифованием деталей, имеющих различную форму — цилиндрическую, коническую и другие виды поверхностей. Детали устанавливают между кругами так, чтобы шлифование осуществлялось по всей длине обрабатываемой поверхности. [25]

Бесцентровое шлифование является высокопроизводительным, особенно на станках с широкими кругами. Бесцентрово-шлифовальные станки легко встраиваются в автоматические линии и получили в связи с развитием автоматизации технологических процессов широкое распространение. [26]

Бесцентровое шлифование производится методом врезания или на проход. Врезанием шлифуются цилиндрические детали с буртами и выступами, конические, сферические и другие фасонные детали. Конические детали шлифуются также с продольной подачей до упора. При первом способе изделие, установленное на направляющий нож между шлифовальным и ведущим кругами, получает вращение и осевую подачу от ведущего крута. При втором способе осевая подача изделия отсутствует, а ведущий круг совместно с ножом получает поперечную подачу. [27]

Бесцентровое шлифование ведется методом врезания или на проход. Методом врезания шлифуют цилиндрические детали с буртами или выступами, конические, сферические и другие фасонные детали. Конические детали могут шлифоваться также с подачей до упора. При первом способе изделие, установленное на нож между шлифовальным и ведущим кругами, получает вращение и осевую подачу от ведущего круга. При втором способе осевая подача изделия отсутствует, а шлифовальный крут получает поперечную подачу. [28]

Бесцентровое шлифование может производиться методом врезания и на проход. Методом врезания шлифуют цилиндрические детали с буртами, выступами, а также конические, сферические и другие фасонные детали. [29]

Бесцентровое шлифование , применяемое для обработки как наружных, так и внутренних поверхностей тел вращения, более производительно, чем шлифование с закреплением заготовки в центрах станка или в патроне. [30]

Разработка операций круглого наружного шлифования: Учебное пособие , страница 14

Диаметр шлифуемой поверхности  , мм

, мм

Длина обрабатываемой заготовки  , мм

, мм

Примечание. Для закаленных заготовок численные значения припуска увеличиваются на 10. 15%.

Учёт ограничений по мощности резания и отсутствие прижогов производится аналогично шлифованию в центрах, используя те же зависимости (4.5) и (4.6). Для устранения возможности прижогообразования можно сразу приступить к вычислению скорости радиального движения подачи, используя формулу (4.7).

В заключение также вычисляется основное время по формуле (4.8).

Найденное выше значение  является расчетным. Действительную величину скорости радиального движения подачи шлифовальной бабки при настройке бесцентрово-шлифовального станка устанавливают равной удвоенному расчетному значению, т.е.

является расчетным. Действительную величину скорости радиального движения подачи шлифовальной бабки при настройке бесцентрово-шлифовального станка устанавливают равной удвоенному расчетному значению, т.е.  . Ее и записывают в операционную карту.

. Ее и записывают в операционную карту.

При настройке опорного ножа необходимо установить расстояние  от линии центров шлифовального и ведущего кругов до центра заготовки (рис. 4.5). Для нахождения

от линии центров шлифовального и ведущего кругов до центра заготовки (рис. 4.5). Для нахождения  используют рекомендации паспорта станка. Во многих случаях

используют рекомендации паспорта станка. Во многих случаях  рассчитывают по упрощенной формуле:

рассчитывают по упрощенной формуле:

, мм. (4.16)

, мм. (4.16)

Рис. 4.5. Схема бесцентрового круглого наружного шлифования с осевым

движением подачи: 1 – шлифовальный круг; 2 – заготовка; 3 – ведущий

круг; 4 – опорный нож; 5 – направляющие щечки;  ,

,  ,

,  угловые

угловые

скорости шлифовального круга, заготовки и ведущего круга;  – скорость

– скорость

шлифования;  – окружная скорость ведущего круга;

– окружная скорость ведущего круга;  ,

,  –

–

скорости касательного и осевого движения подачи;  – угол разворота

– угол разворота

оси ведущего круга; h – расстояние от центра заготовки до линии центров

шлифовального и ведущего кругов;  – угол скоса опорного ножа

– угол скоса опорного ножа

4.4. Бесцентровое шлифование с осевым движением подачи

Схема бесцентрового круглого наружного шлифования с осевым движением подачи представлена на рис. 4.5.

Число осевых ходов  для шлифования кругами высотой 150. 250 мм находится из выражения (4.16), согласно которому при равенстве уточнений

для шлифования кругами высотой 150. 250 мм находится из выражения (4.16), согласно которому при равенстве уточнений  за каждый ход суммарное уточнение будет равно:

за каждый ход суммарное уточнение будет равно:

, (4.16)

, (4.16)

где  ,

,  – исходная и конечная (допустимая) погрешность формы обрабатываемой и обработанной поверхности после

– исходная и конечная (допустимая) погрешность формы обрабатываемой и обработанной поверхности после  -го хода.

-го хода.

Следует заметить, что минимальный припуск на каждый отдельный ход может быть также определен по известным в технологии машиностроения зависимостям [13] или принят ориентировочно равным 1,1. 1,2 исходной погрешности формы обрабатываемой поверхности.

Для упомянутых условий бесцентрового шлифования уточнение при выполнении каждого хода может находиться в пределах  . В среднем эта величина для длительно эксплуатируемого оборудования при обработке стальных заготовок составляет ориентировочно

. В среднем эта величина для длительно эксплуатируемого оборудования при обработке стальных заготовок составляет ориентировочно  , для чугунов –

, для чугунов –  . В зависимости от требуемого суммарного уточнения

. В зависимости от требуемого суммарного уточнения  по табл. 4.15 можно найти необходимое число ходов для

по табл. 4.15 можно найти необходимое число ходов для  . Если, например, требуемое расчетное отношение исходной погрешности формы заготовки к погрешности после обработки в целом не превышает 10, тогда из табл. 4.15 следует, что необходимо выполнить четыре хода бесцентрового шлифования с осевым движением подачи. При использовании станков с широкими кругами число ходов необходимо скорректировать, применяя зависимость:

. Если, например, требуемое расчетное отношение исходной погрешности формы заготовки к погрешности после обработки в целом не превышает 10, тогда из табл. 4.15 следует, что необходимо выполнить четыре хода бесцентрового шлифования с осевым движением подачи. При использовании станков с широкими кругами число ходов необходимо скорректировать, применяя зависимость:

, (4.17)

, (4.17)

где  – высота круга или набора кругов, мм. Найденное значение числа ходов

– высота круга или набора кругов, мм. Найденное значение числа ходов  по формуле (4.17) округляется до ближайшего большего.

по формуле (4.17) округляется до ближайшего большего.

Частотa вращения ведущего круга определяется по формуле (4.14),заготовки – по формуле (4.15).

Найденная частота вращения заготовки (и ведущего круга) для шлифования закаленной стали (30 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29

Виды круглого шлифования

Вы здесь

Шлифование является, как правило, окончательной операцией технологического процесса механической обработки деталей либо предшествует операции доводки или полирования.

Круглое шлифование

Круглое шлифование применяется обработки поверхностей вращения (цилиндрических, конических и др.) заготовок их различных материалов. Различают круглое наружное и внутреннее шлифование.

Круглое наружное шлифование применяют для обработки гладких ступенчатых валов, осей, штоков, пальцев, шеек коленчатых и распределительных валов, шпинделей и пинолей станков, валков прокатных станков, калибров-пробок и др. Используют (в зависимости от способа базирования) шлифование в центрах, в патроне и бесцентровое шлифование. Соотношение высоты круга и длины обрабатываемой поверхности определяет применение врезного шлифования только с подачей на глубину или шлифования с осевым ( продольным) движением подачи.Так шлифуют природный камень. Купить природный камень можете на сайте http://www.sistrom.ru/proizvodstvo_iskusstvennogo_kamnja

Круглое наружное врезное шлифование в центрах (или в патроне) применяется для черновой и чистовой обработки относительно коротких поверхностей заготовок повышенной жесткости ( шейки валов, кольца подшипников, цапфы, бурты, кулачки). Длина обрабатываемой поверхности меньше или равна высоте круга.

Разновидностью круглого наружного врезного шлифования является схема обработки с подачей круга под углом . Используется для одновременной обработки двух и более сопряженных поверхностей, в том числе торцовых и фасонных. Обрабатываю детали типа ступенчатых валов. имеющих шейки небольшой длины. Этим способом обеспечивается высокая точность взаимного расположения одновременно обрабатываемых поверхностей.

Круглое наружное шлифование в центрах с осевым (продольным) движением подачи . Этим способом производится черновая и чистовая обработка поверхностей сравнительно большой длины (высота круга меньше обрабатываемой поверхности). Шлифуют шпиндели, валы, оси. сверла. протяжки и др.

Бесцентровое шлифование

При этом способе заготовка базируется на обрабатываемую поверхность посредством опорного ножа и ведущего круга . При использовании схемы осевым движением подачи обрабатывают гладкие цилиндрические поверхности сравнительно простых деталей (штифты, пальцы, ролики, штоки, подшипниковые кольца) в крупносерийном и массовом производстве.

Бесцентровое врезное шлифование применяют для обработки ступенчатых изделий, длина которых не превышает высоты круга. Обрабатывают одну или несколько цилиндрических, конических или фасонных поверхностей (цапфы крестовины, стержни клапанов, сферические пальцы).

Внутреннее шлифование

При использовании схемы с осевым движением подачи выполняется черновая и чистовая обработка сквозных и глухих цилиндрических и конических отверстий сравнительно большой длины (длина обрабатываемой поверхности превышает высоту круга).

Шлифуют посадочные отверстия шкивов, зубчатых колес, фрез, долбяков, втулок, внутренние поверхности гильз цилиндров двигателей.Для цилиндрических, конических, и фасонных отверстий небольшой длины используют врезное шлифование. Обрабатывают бандажи, кольца подшипников, диски, посадочные отверстия зубчатых колес.

Бесцентровое шлифование с осевым движением подачи

Оси, оправки — бесцентровое шлифование. [c.50]

Штифты цилиндрические — бесцентровое шлифование. [c.50]

Валики шестеренные — бесцентровое шлифование диаметра шестерни с валиком. [c.384]

Гильзы гидромеханизмов автосамосвалов — бесцентровое шлифование. [c.384]

Кольца наружные и внутренние всех типов — бесцентровое шлифование наружного диаметра. [c.384]

Эти изделия получаются в результате пластической деформации, либо при горячей обработке непосредственно из слитков или полуфабрикатов (горячей прокаткой, штампованием или горячим волочением), либо при холодной обработке косвенно из горячих полуфабрикатов (холодной прокаткой, прессованием, волочением проволоки, холодным волочением). После этого в некоторых случаях следуют отделочные операции (например, холоднотянутые прутки, полученные бесцентровым шлифованием или прецизионной обточкой). [c.156]

При бесцентровом шлифовании обрабатываемая деталь вращается между двумя шлифовальными кругами, причем один из кругов выполняет роль режущего инструмента (шлифующий круг), а другой в зависимости от характера работы или вращает обрабатываемую деталь и одновременно сообщает ей поступательные движения или только вращает деталь (ведущий круг). Шлифуемая деталь (фиг. 116), находясь между двумя кругами и поддерживаемая направляющей линейкой, получает скорость медленно вращающегося ведущего круга. Это объясняется тем, что вращение детали происходит за счет трения, возникающего между кругами и деталью. [c.278]

Шлифовальный круг при бесцентровом шлифовании вращается с обычной для круглого шлифования скоростью, ведущий круг со скоростью примерно равной скорости вращения детали при круглом внешнем шлифовании. [c.279]

Способом продольной подачи — сквозное шлифование гладких валиков, при этом способе бесцентрового шлифования ось ведущего круга устанавливается под небольшим углом а = 1°-г-4,5°к оси шлифовального круга (фиг. 117). [c.279]

Режим резания. При бесцентровом шлифовании способом продольной подачи угол поворота ведущего круга ° и удвоенные глубины шлифования It в мм при предварительной обработке выбирают в зависимости от диаметра шлифуемой детали следующим образом [c.279]

Скорость вращения обрабатываемой детали при бесцентровом шлифовании vd в м/мин способом продольной подачи определяется по следующей эмпирической формуле [c.280]

При бесцентровом шлифовании способом подрезки [c.280]

Мощность W, при бесцентровом шлифовании способом продольной подачи определяется по следующим формулам при шлифовании незакаленной стали [c.280]

При бесцентровом шлифовании способом подрезки незакаленной и закаленной стали [c.281]

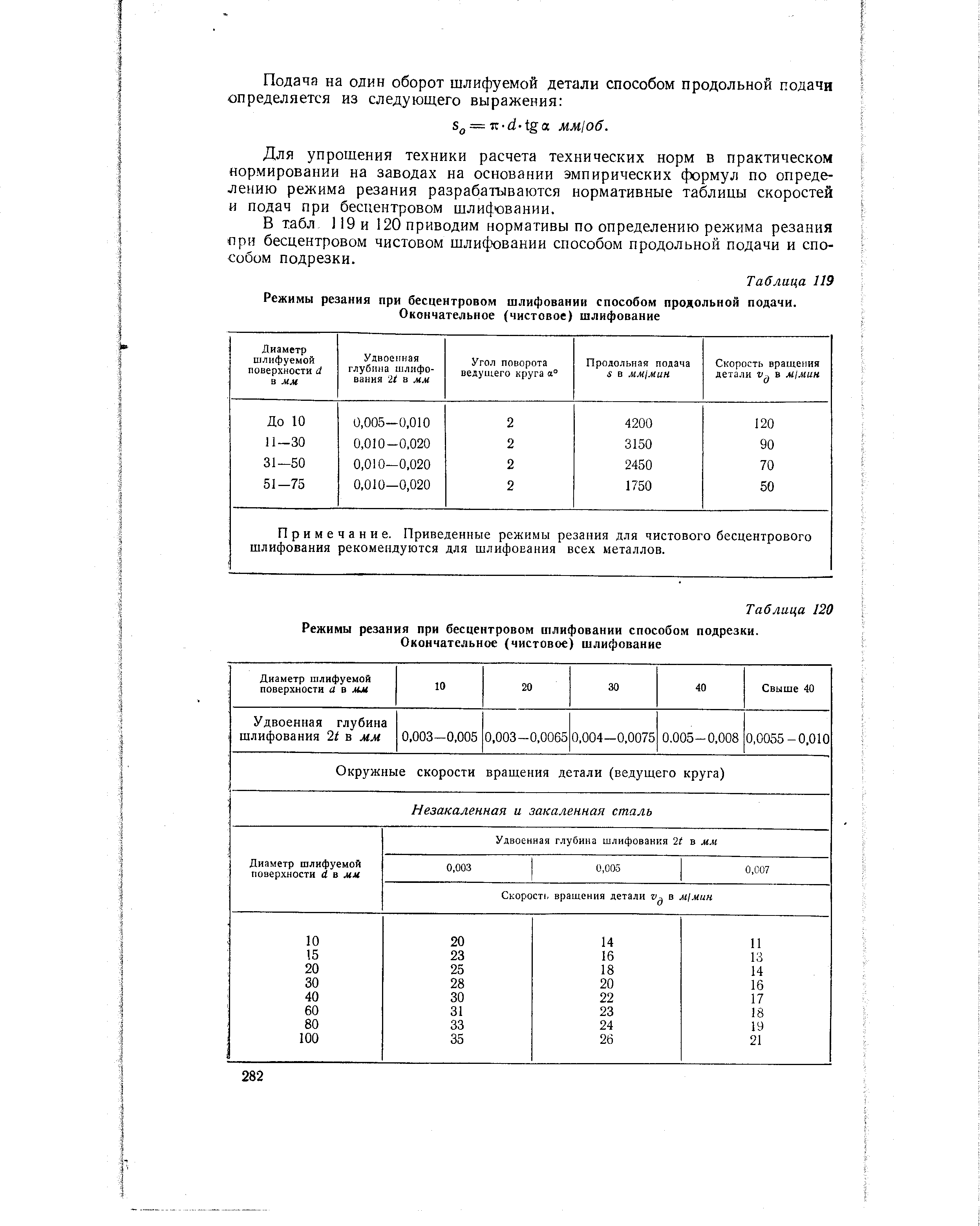

Для упрощения техники расчета технических норм в практическом нормировании на заводах на основании эмпирических формул по определению режима резания разрабатываются нормативные таблицы скоростей и подач при бесцентровом шлифовании. [c.282]

Режимы резания при бесцентровом шлифовании способом продольной подачи. Окончательное (чистовое) шлифование [c.282]

Примечание. Приведенные режимы резания для чистового бесцентрового шлифования рекомендуются для шлифования всех металлов. [c.282]

| Таблица 120 Режимы резания при бесцентровом шлифовании способом подрезки. Окончательное (чистовое) шлифование |  |

Характеристика работ. Шлифование наружных поверхностей простых устойчивых деталей и высококачественных марок сталей круглого профиля по 4-му классу точности и 5—7-му классам чистоты на плоскошлифовальных, круглошлифовальных и бесцентрово-шлифовальных станках с соблюдением последовательности обработки и режимов резания по технологической карте с правкой шлифовальных кругов. Шлифование и доводка деталей и высококачественных сталей круглого профиля по 3-му классу точности и 7—8-му классам чистоты на специализированных полуавтоматических и автоматических станках, налаженных для обработки определенных деталей. Установка и выверка деталей на станке и в приспособлениях. [c.383]

Шлифование деталей на бесцентровых станках производится двумя способами [c.279]

В табл 119 и 120 приводим нормативы по определению режима резания при бесцентровом чистовом шлифовании способом продольной подачи и способом подрезки. [c.282]

Кольца наружные и внутренние веех типов — бесцентровое шлифование наружное. [c.90]

В ряде случаев вместо ступенчатых могут быть применены гладкие валы, оси и пальцы с постоянным диаметром и допуском по всей длине. Такие конструкции обеспечивают а) возможность использования холоднотянутой калиброванной стали, не требующей обработки по диаметру. При необходимости обработки используют высокопроизводительное и дешевое сквозное шлифование на бесцентрово-шлифоваль-ных станках б) отсутствие отходов металла в стружку либо очень малый объем отходов вследствие незначительного припуска на шлифовку в) повышение прочности при переменных напряжениях в связи с отсутствием концентрации напряжений, возникающей в местах перехода сечений при ступенчатых конструкциях. [c.41]

Шлифование наружного диаметра за 5 проходов и полирование за 2 прохода Автоматическая линия из 7 станков (5 бесцентрово-шлифовальных и 2 бесцент-ровополировочных) 0,12 [c.49]

Характеристика работ. Наладка однотипных бесцентрово-шлифовальных. круг-лошлифовальных, плоскошлифовальных станков для шлифования и доводки сложных деталей по 8-10-му квалитетам (3-му классу точности) и параметру Ra 1,25— 0,32 (7—9-му классам чистоты). Установление технологической последовательности и режимов обработки по технологической карте или самостоятельно. Установка деталей в нормальных и специальных приспособлениях и на столе станка с выверкой [c.28]

Характеристика работ. Наладка бесцентрово-шлифовальных, крутлошлифоваль-ных, плоскошлифовальных, внутришлифовальных, хонинговальных станков различных типов и станков суперфиниширования для шлифования и доводки сложных, крупных и ответственны.х деталей по б—7-му квалитетам и параметру Ra 0,63— 0,15 (2-му классу точности и 8—10-му классам чистоты). Установление технологической последовательности обработки и режимов шлифования. Установка деталей в приспособлениях и на столе станка с выверкой их в различных плоскостях. [c.29]

Характеристика работ. Наладка однотипных бесцентрово-шлифо-вальных, круглошлифовальных, плоскошлифовальных станков для шлифования и доводки сложных деталей по 3-му классу точности и 7—9-му классам чистоты. Установление технологической последовательности и режимов обработки по технологической карте или самостоятельно. Установка деталей в нормальных и специальных приспособлениях и на столе станка с выверкой в двух плоскостях. Определение износа шлифовальных кругов по внешнему виду и чистоте обрабатываемой поверхности. Участие в ремонте станков. [c.331]

З)Шлифовальные станки различных типов (например, круглошлифовальные станки для внутреннего шлифования, бесцентровые шлифовальные станки, плоскошлифовальные станки, резьбошлифовальные станки, станки для шлифования клапанов и седел), в функции которых входит доводка до заданной степени точности работы, выполненной другими станками. (4)Хонинговальные и лаппинговальные станки для получения точно сопрягаемых поверхностей. [c.195]

Бесцентровое шлифование

Схема работы бесцентрово-шлифовального станка со сквозной подачей.

При бесцентровом шлифовании изделие не закрепляется в центрах, как на круглошлифовальных станках, а помещается без всякого крепления между двумя кругами (фиг. 80), причём один круг А является шлифующим, а второй — В — ведущим или подающим кругом, который вращает изделие, а иногда и сообщает ему продольное перемещение.

На бесцептрово-шлифовальных станках шлифуются изделия с цилиндрическими, коническими и фасонными поверхностями. Бесцентровое шлифование может производиться несколькими способами:

1) сквозное шлифование,

2) шлифование до упора,

3) шлифование способом подрезки.

Сквозное шлифование применяется для втулок, поршней, поршневых пальцев, ходовых винтов и валов. В этом случае шлифуемая деталь поступает с одной стороны станка, а выходит с другой. Шлифование до упора применяется для деталей, имеющих выступы. Шлифование способом подрезки осуществляется поперечной подачей регулирующего круга и применяется, главным образом, при обработке фасонных деталей.

Для осуществления сквозной подачи ведущий круг устанавливается под углом а = 1°—6°. Чем больше угол а, тем величина подачи больше, и чистота шлифования меньше.

При шлифовании методом поперечной подачи ведущий крут подаётся к шлифующему кругу и устанавливается параллельно последнему. Подачи назначаются от 0,003 до 0,02 мм/об.

Бесцентрово-шлифовальные станки обладают следующими преимуществами перед обыкновенными круглошлифовальными: 1) не требуется

центровка изделий, благодаря чему можно уменьшать припуск под шлифование;

2) не требуются люнеты при шлифовании длинных изделий;

3) благодаря простоте работы станка квалификация шлифовщика может быть ниже; 4) станки обладают более высокой производительностью; последнее является основным преимуществом этих станков. Наравне с преимуществами бесцентровое шлифование имеет и недостатки, которые ограничивают его применение.

Отметим наиболее существенные:

1) настройка станка и регулировка требуют больших затрат времени, что окупается только при значительной партии деталей;

2) у полых изделий нельзя достигнуть строгой концентричности наружной цилиндрической поверхности и внутренней;

3) у ступенчатых валиков нельзя шлифовать на бесцентровых станках каждую ступень отдельно, так как не будет достигаться концентричность. Двухступенчатые валики можно шлифовать одновременно, имея для каждого диаметра два крута и строго соблюдая разность диаметров; это окупается только при крупносерийном или массовом производстве.

На бесцентрово-шлифовальных станках при сквозном шлифовании можно достигнуть точности до 0,003—,0,005 мм.

Припуски на шлифование даются в зависимости от диаметра и длины изделия, а также в зависимости от того, закалённое или не закалённое изделие, так как деформации при закалке вынуждают оставлять большие припуски, чем для не закалённых изделий (см. табл. 13 и 14). 1

Например, для изделия диаметром 25 мм при длине 75 мм припуск будет от 0,2 до 0,3 мм для сырого изделия и от 0,23 до 0,33 мм для закалённого; при том же диаметре, но при длине 575 мм припуск составит от 0,25 до 0,35 мм для сырого изделия и от 0,35 до 0,45 мм для закалённого. На примере видно влияние длины и термообработки на припуск. На припуск также влияет чистота и точность предварительной обточки. Угол поворота ведущего круга зависит от диаметра и длины изделия, а также от требуемой чистоты. Для диаметров до 20 мм угол поворота 4°—6°, а для диаметров от 20 до 50 мм — от 2,5° до 4°, при чистовом шлифовании угол поворота уменьшается на 1°—1,5°; также уменьшается угол поворота ведущего круга при коротких изделиях.

Глубина шлифования при черновых проходах 0,05-0,15 лш при отделочных 0,01—0,03 мм’. Минутная подача изделия от 1000 до 4000 мм.

Шлифование на бесцентровошлифовальных станках

Бесцентровое шлифование применяется при значительных объёмах производства деталей, т.к. является более производительным методом обработки, чем шлифование валов в центрах и осуществляется на бесцентрово-шлифовальных станках.

Сущность бесцентрового шлифования (рис. 37) заключается в том, что шлифуемая заготовка не закрепляется, а свободно помещается между двумя шлифовальными кругами (круг большего диаметра является шлифовальным, а круг меньшего диаметра – ведущим) и поддерживается ножом (опорой) со скосом, благодаря которому она прижимается к ведущему кругу.

Рис. 37. Схема бесцентрового шлифования

Центр заготовки при этом должен быть несколько выше линии, соединяющей центры обоих кругов, во избежание получения огранки.

h = (0,35 – 0,4) dзаг., но не более 14 мм.

При шлифовании мелких деталей центр заготовки может быть ниже оси центров кругов.

Шлифовальный круг имеет окружную скорость 30. 65 м/с, а ведущий10. 40 м/мин.

Так как коэффициент трения между ведущим кругом и обрабатываемой заготовкой больше, чем между заготовкой и шлифовальным кругом (рис. 59, а), то ведущий круг сообщает заготовке вращение со скоростью круговой подачи  ).

).

На бесцентровошлифовальных станках режимы резания могут быть увеличены, по сравнению с обработкой на круглошлифовальных станках, в 1.5 – 2 раза, т.к. жесткость технологической системы бесцентровошлифовальных станков в 1.5 – 2 раза выше. В данном случае облегчается и задача обработки нежестких валов.

На бесцентровошлифовальных станках также применяются два метода шлифования:

с продольной подачей

и врезанием.

Бесцентровое шлифование с продольной подачей применяют для обработки гладких валов (рис. 38).

Рис. 38. Схема бесцентрового шлифования с продольной подачей

Продольная подача заготовки  = 1000 – 4000 мм/мин) обеспечивается за счёт наклона ведущего круга на угол α и рассчитывается по формуле:

= 1000 – 4000 мм/мин) обеспечивается за счёт наклона ведущего круга на угол α и рассчитывается по формуле:

, где

µ = 0,98. 0,95 – коэффициент проскальзывания, устанавливается в зависимости от угла наклона ведущего круга;

α — угол наклона ведущего круга (при предварительной обработке — 3. 5°, при окончательной — 1. 2°) (t =

Глубина резания (t) устанавливается: на первых проходах 0,05. 0,15 мм, на окончательных — 0,01. 0,03 мм.

Детали при шлифовании данным методом одна за другой поступают в зону обработки с одной стороны, а выходят с другой. При шлифовании на проход за несколько рабочих ходовможно достигнуть точности по 6-му квалитету и Ra 0,2 мкм.

Врезным шлифованием (рис. 39) обрабатывают заготовки небольшой длины, детали типа тел вращения с уступами, а также заготовки, имеющие конические или фасонные поверхности.

Рис. 39 Схема бесцентрового шлифования методом врезания

При этом методе оси кругов параллельны или ведущий круг устанавливается под малым углом (α = 0,2. 0,5°), а осевому перемещению обрабатываемой заготовки препятствует установленный упор (рис. 40).

Рис. 40. Схема бесцентрового врезного шлифования с упором

Перед обработкой ведущий круг отводят на некоторое расстояние от опоры и устанавливают деталь на опору сверху или сбоку. Затем круг подводят к детали для обработки. Шлифование осуществляется с подачей ведущего круга к шлифовальному кругу (Sпоп.вед.кр = 0,003…0,01 мм/об.дет.). При шлифовании конической поверхности ведущий круг заправляют на конус, а нож устанавливают наклонно (под углом).

Возможные варианты бесцентрового шлифования деталей типа тел вращения приведены на рис. 41.

Рис. 41. Схемы наладок при бесцентровом шлифовании

Шлифование на бесцентровошлифовальных станках имеет ряд преимуществ по сравнению со шлифованием на круглошлифовальных, а именно:

— более высокая производительность за счет исключения Твспом. на установку и снятие детали;

— отпадает необходимость в центровых отверстиях, а соответственно и исключение погрешности от центрирования;

— нет потребностей в люнетах при шлифовании длинных валов (до 6 метров);

— высокая точность обработки при средней квалификации рабочего;

— бесцентровошлифовальные станки легко автоматизируются и встраиваются в автоматические линии.

В тоже время шлифование на бесцентровошлифовальных станках имеет и отрицательные моменты:

— трудно достичь концентричности наружных и внутренних поверхностей;

— у ступенчатых валов нельзя отдельно шлифовать каждую шейку (ступень), т.к. не обеспечивается концентричность окружностей ступеней и их соосность;

— настройка и регулировка станков требует больших затрат времени, что окупается в крупносерийном и массовом производствах.

8.5. Подготовка к работе бесцентровошлифовальных станков

Подготовка бесцентрово-шлифовальных станков к работе достаточно сложна. Некоторые элементы наладки являются общими для всей группы шлифовальных станков: ознакомление с паспортом станка и технологической картой детали, наладка элементов цикла, установка режимов резания и правки, балансировка шлифовального круга и др. Некоторые элементы наладки специфичны для бесцентрово-шлифовальных станков.

Наладку станка, связанную с организацией его рабочей зоны, можно укрупненно разделить на наладку элементов, обеспечивающих точность обработки детали в поперечном сечении, и наладку элементов, обеспечивающих точность обработки детали в продольном ее сечении.

Вопросы организации рабочей зоны станка для обеспечения точности обработки детали в продольном сечении были частично рассмотрены в § 8.2. Здесь остановимся подробнее на наладке элементов станка, обеспечивающих точность обработки в поперечном сечении детали.

К погрешностям обработки в поперечном сечении детали относится прежде всего отклонение от круглости. Если рассмотреть простейший случай схемы бесцентрового шлифования, когда центры обрабатываемой заготовки, шлифовального и ведущего кругов лежат на одной прямой, параллельной опорной поверхности ножа (рис. 8.13, а), то соприкосновение какого-либо выступа на заготовке с ведущим кругом приводит к образованию впадины на ее диаметрально противоположной поверхности. На обработанной таким образом детали выдерживается постоянство диаметров во всех диаметральных сечениях, но она не будет круглой.

Рис. 8.13. Наладка бесцентрово-шлифовального станка: а — погрешности обработки, 6 — установка углов с помощью устройства А; 1 — ведущий круг , 2 — шлифовальный круг

При реальных наладках станка центр детали устанавливают выше линии центров, а опорный нож выполняют со скосом. При такой схеме обработки выступ на заготовке будет приводить к образованию впадины, расположенной под углом, отличным от 180°. В результате заготовка в процессе обработки приобретет форму многогранника, близкого к окружности. Теоретически установлено, что форма поперечного сечения детали существенно зависит от углов α и γ (рис. 8.13, б), определяемых угловым расположением базирующих элементов (ведущего круга и ножа или неподвижных башмаков) относительно точки контакта шлифовального круга и заготовки.

Практически для универсальных бесцентрово-шлифовальных станков установка углов α и γ производится по результатам измерения высоты h —центра детали относительно линии центров станка. Эту установку осуществляют с помощью специального устройства А, устанавливаемого на опорной плоскости суппорта ножа.

Величину H определяют с учетом расстояния от опорной плоскости суппорта ножа до линии центров станка и диаметра обрабатываемой детали. Величина H может быть выбрана по табл. 8.3,

83. Параметры наладки

бесцентрово-шлифовальных станков

* λ — угол скоса ножа,

** Знак «—» указывает на то, что ось заготовки расположена ниже линии центров станка.

Выбор частоты вращения заготовки производится с учетом следующих факторов:

- увеличение частоты вращения заготовки улучшает условия бесприжогового шлифования, так как ускоряется отвод прошлифованного участка из зоны резания;

- чрезмерное увеличение частоты вращения заготовки нарушает устойчивые условия вращения (особенно при базировании на неподвижных опорах — башмаках).

При окружной скорости заготовки выше 50-60 м/мин без применения специальных СОЖ начинается неравномерное вращение заготовки, вызываемое изменением коэффициента трения между заготовкой и опорным ножом.

Следует учитывать также, что частота вращения заготовки оказывает влияние на колебания станка при резании, поэтому этот параметр должен уточняться при шлифовании на конкретном станке.