Электрополировка: лучший способ пассивации деталей?

Электрохимическая полировка металлов — описание процесса

Металлическому изделию можно придать блеск различными способами. Для этого не обязательно использовать специальные покрытия, можно воспользоваться методом полировки. Она может быть механической, например, с помощью наждачных кругов, химической — когда металл погружают в специальный раствор, а также электрохимической. В этом случае сочетается воздействие химических компонентов и электроразрядов, которые запускают определенные реакции или усиливают их. Электрохимическая полировка металлов может быть выполнена и в обычных домашних условиях, если собрать все необходимое оборудование.

- Описание процесса

- Оборудование и химикаты

- Пропорции создания хим состава

- Область применения

- Преимущества и недостатки

Описание процесса

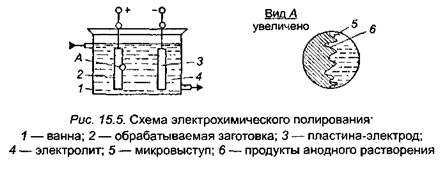

Во время электрохимического полирования обрабатываемая поверхность металла приобретает зеркальный блеск. Также уменьшаются имеющиеся шероховатости. Процесс происходит следующим образом:

- Деталь считается анодом, то есть, электродом, несущим положительный заряд. Ее необходимо поместить в ванну со специальным составом.

- Еще один важный компонент — катоды, которые необходимы для осуществления реакции.

- В результате воздействия протекает реакция, и происходит растворение. Оно неравномерно, сначала удаляются самые заметные шероховатости, которые выступают над поверхностью больше всего. Одновременно происходит полировка — изделие приобретает зеркальный блеск.

Удаление заметных больших неровностей называется макрополированием, а сглаживание мелких дефектов — это микрополирование. Если эти процессы во время проведения обработки протекают одновременно и равномерно, то изделие приобретает блеск и гладкость. Возможно и такое, что блеск будет получен без сглаживания или наоборот. Два вида полирования не обязательно связаны.

Химическая полировка металла приводит к тому, что на поверхности обрабатываемой детали во время процесса образуется особая пленка. По составу она может быть оксидной или гидроксидной. Если она равномерно охватывает всю поверхность, это создает условия для микрополирования. При этом внешняя часть покрытия, располагающаяся на поверхности, непрерывно растворяется. Чтобы получить возможность провести микрополирование, необходимо обеспечить поддержание равновесия между непрерывным образованием покрытия и растворением, во время работы с деталью толщина слоя должна оставаться неизменной. Это позволит электронам обрабатываемого металла и применяемого состава в процессе взаимодействовать без опасности растворения металлического изделия в агрессивной среде.

Макрополирование тоже напрямую зависит от образующейся пленки. Она покрывает изделие неравномерно, на выступающих неровностях этот слой более тонкий, поэтому они быстрее растворяются, за счет воздействия тока.

СОВЕТ: эффективность общего воздействия полирующего состава можно повысить, если использовать для обработки электролиты, содержащие в своем составе соли слабо диссоциирующих кислот, которые увеличивают общее сопротивление покрытия.

Кроме этого играет роль механическое воздействие, заключающееся в перемешивании. Может уменьшаться толщина пленки или диффузный слой. Некоторые используемые электролиты выполняют свою функцию только при нагреве, также общее правило, которое действует для всех составов — при нагревании снижается нейтрализация, а скорость растворения пленки повышается. Плотность тока и уровень напряжения также входят в число факторов, оказывающих серьезное влияние на процесс. Например, если необходимо провести полировку медных изделий, то для нее подбирается состав с фосфорной кислотой и устанавливается предельный режим тока без образования кислорода. Именно поэтому важно точно соблюдать все необходимые параметры, чтобы добиться качественной полировки.

Оборудование и химикаты

Для работы с различными металлами необходимо подобрать соответствующие электролиты, которые помогут добиться нужного результата:

- Чаще всего применяются составы на основе кислоты различного вида — серной, фосфорной или хромовой.

- Глицерин может быть добавлен для увеличения общей вязкости, если это потребуется.

- Сульфоуреид выступает в роли ингибитора травления.

- Для очистки различных изделий после проведения процедуры могут применяться различные растворители или щелочные средства. Нередко используются составы с поверхностно-активными действующими веществами.

Пропорции создания хим состава

Полировка проводится в специальных ваннах. Важно помнить, что их составляющие относятся к токсичным веществам и опасны для здоровья, особенно если используется нагрев, поэтому обращаться со всеми компонентами необходимо с максимальной осторожностью, соблюдая положенную технику безопасности.

Изделия из цветных или черных металлов можно обрабатывать при помощи универсального состава, который окажет необходимое воздействие. Для этого следует добавить все компоненты, соблюдая пропорции. Ортофосфорная кислота составляет основу — 65%. Серной кислоты должно быть 15% и 14% обычной воды. Хромовый ангидрид занимает 6%.

Нержавеющую сталь можно полировать схожим составом, только воды в нем должно быть 13%, а еще следует добавить глицерин в соотношении 12%. Детали могут находиться в ванне до получаса, хотя штампованным изделиям требуется меньше времени для обработки.

Область применения

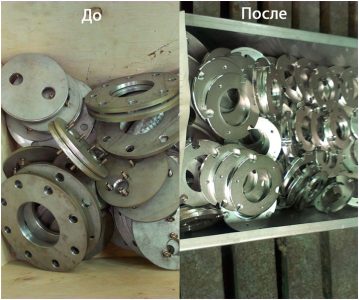

Химическая полировка металла используется, чтобы придать поверхности зеркальный блеск. Такое действие может быть направлено на придание деталям более привлекательного облика, если они находятся на виду и являются частью какой-то конструкции. Помимо эстетического назначения, полировка служит не только для красоты. С ее помощью можно избавить деталь от неровностей и шероховатостей, а также защитить от воздействия ржавчины, кислот и различных атмосферных явлений.

Преимущества и недостатки

Разные виды полировки имеют свои особенности, у электрохимической также есть плюсы и минусы:

- Этот способ благоприятно влияет на все свойства стали, увеличивая устойчивость к воздействию коррозии, а также облегчая проведение вытяжки и штамповки. Именно поэтому полировку такого типа часто используются как в лабораторных исследованиях, так и непосредственно для проведения различных работ в промышленности.

- Электрохимическая полировка является более дешевым и быстрым способом обработки металлических изделий. Если механический метод занял бы несколько часов, то с воздействием химикатов и электричества можно закончить дело за несколько минут, получив качественный результат.

- Полировка с электрохимическим воздействием незаменима при работе со сложными деталями, которые имеют различные полости и отверстия.

Химическая полировка металлов кроме преимуществ, имеет некоторые недостатки. Практически каждый существующий металл требует для проведения работы с ним специального состава, поэтому для разных изделий необходимо делать индивидуальные растворы. Также важно правильно подобрать соотношение компонентов, температуру нагрева, плотность тока — от этого напрямую зависит качество полученного результата. Перед проведением такой обработки может потребоваться предварительное механическое шлифование. Кроме того, процедура требует повышенного расхода электроэнергии. Однако при определенных условиях достоинства метода вполне перевешивают его недостатки, позволяя проводить полировку.

FakeEngineer › Блог › Цинкование и пассивация в домашних условиях.

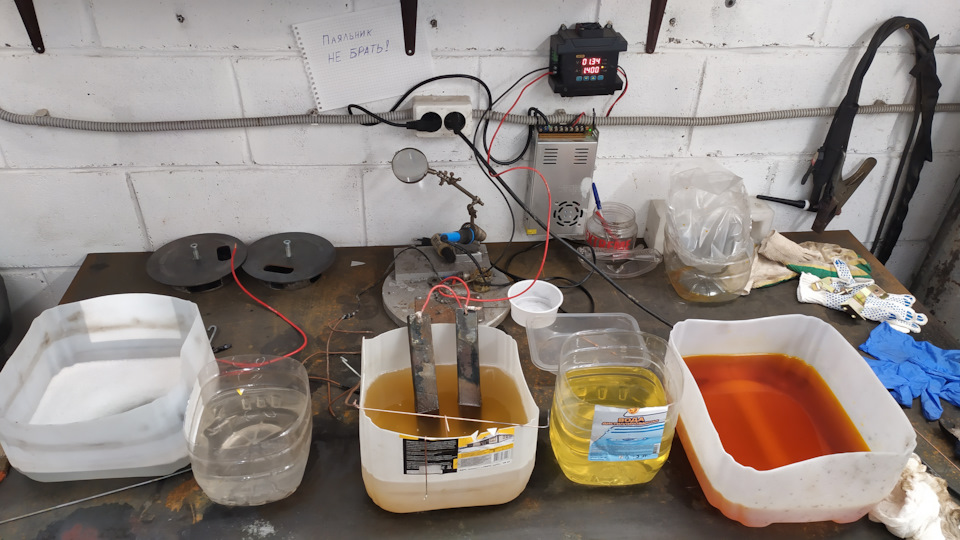

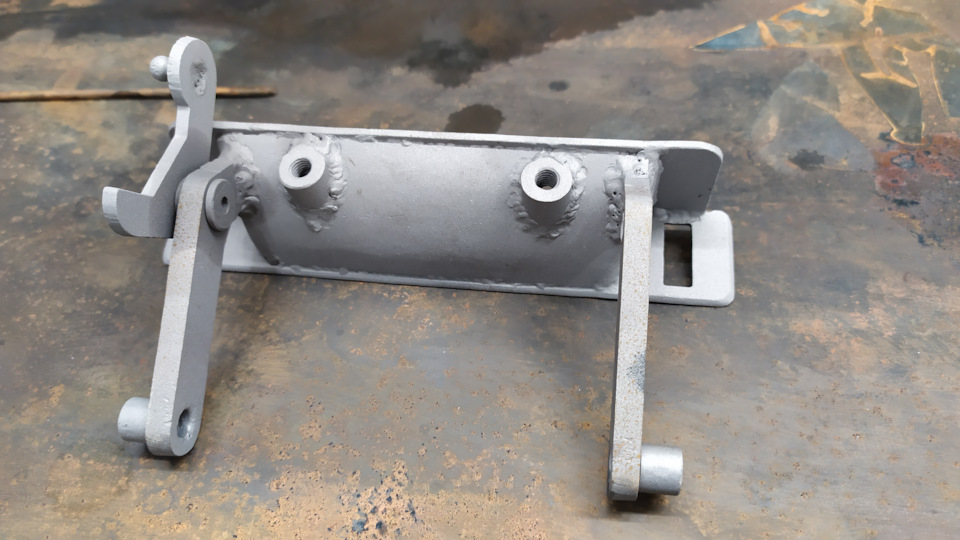

Все началось с ручек для ЗИЛ 4104. Об изготовлении ручек можно почитать в одном из предыдущих постов. Изначально я думал отдать их в оцинковку на производство, но покурив интернеты решил сделать самостоятельно.

Процесс нанесения цинкового покрытия своими руками в целом не сложен. Большинство информации в сети связано с нанесением цинка с корпуса батарейки на участок кузова автомобиля. Но мне это не подходит, так как надо оцинковывать разные небольшие детали целиком. И потом придавать им переливчатый золотисто-зеленый оттенок.

Будем рассматривать электро-химический метод. Он самый простой и доступный для каждого. В результате гальванического процесса в растворе электролита цинк тонким слоем осаждается на поверхности детали. Вот и все. Шучу, не все)

Для самого простого цинкования потребуется.

1. Электролит для АКБ из магазина. То есть раствор серной кислоты.

2. Сульфат цинка порошковый или

3. Паяльная кислота (продается в магазинах радиолюбителей).

4. Дистиллированная вода.

5. Цинковый анод (кусок чистого цинка).

6. Блок питания 12 вольт с возможностью ограничения тока (например зарядное устройство для АКБ.

Для качественной оцинковки необходима качественная очистка поверхности детали от любых загрязнений.

Лучше всего делать пескостуйную обработку. Можно чистить болгаркой. Или вытравливать сначала в щелочи, потом в кислоте. Можно применять гальваническое травление.

При гальваническом травлении не играет большой роли где будет анод а где катод. На аноде в результате реакции выделяется водород, на катоде кислород. Водорода выделяется в 2 раза больше, поэтому анод пузырится сильнее. Заводораживание металла увеличивает его хрупкость, поэтому данный метод очистки не рекомендуют для металлов с высоким классом прочности (пружины там всякие и болты повышенной прочности).

Вобщем суть в том чтоб в процессе очистки удалить с металла все загрязнения.

Спецы рекомендуют сначала травление в щелочи, потом гальваническое кислотное травление, потом активация поверхности в кислотном растворе. Все с проежуточными промывками в воде.

Я очищаю детали механически, потом травление в акумуляторном электролите, промывка в воде, потом снова мехобработка, активация в кислоте и собственно оцинковка.

Если для оцинковки используется сульфат цинка, то его надо растворить в дистиллированной воде в соотношении 200гр на литр воды. Размешать до полного растворения.

Если используется паяльная кислота то она просто наливается в емкость и все.

При оцинковке анодом (+) является кусок цинка, сопоставимый по площади с деталью. Катод (-) сама деталь.

Напряжение должно быть в районе 12 вольт постоянного тока. Сила тока устанавливается в диапазоне 0,5 — 5 ампер на 1 кв.дм площади. Фактически желательно держать ток поменьше. При большом токе качество осаждения цинка сильно ухудшается. Старайтесь не превышать ток 1 ампер на небольших деталях. Цинкование происходит при температуре 18-25 градусов.

По времени слой наносится за 2-10 минут в зависимости от размера детали и тока.

Этот метод подойдет для защитной оцинковки деталей. Если нужна эстетика то надо использовать специальную химию. Об этом дальше.

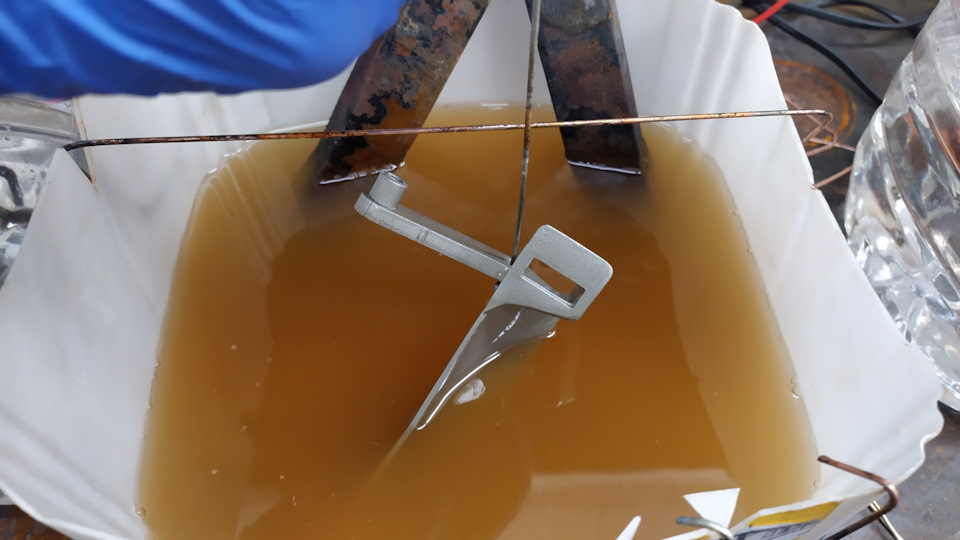

Для получения блестящего цинкового покрытия с последующей радужной пассивацией процесс выглядит так.

1. Очистка поверхности детали (механическая, травление в растворе серной кислоты с промежуточными промывками).

2. После очистки детали на несколько секунд погружаем деталь в раствор серной кислоты (электролит для АКБ из магазина), потом промываем водой. Работать в перчатках и чистой детали руками не касаться во избежание загрязнения поверхности и ожогов кожи кислотой! Желательно работать в респираторе чтоб не дышать продуктами реакций.

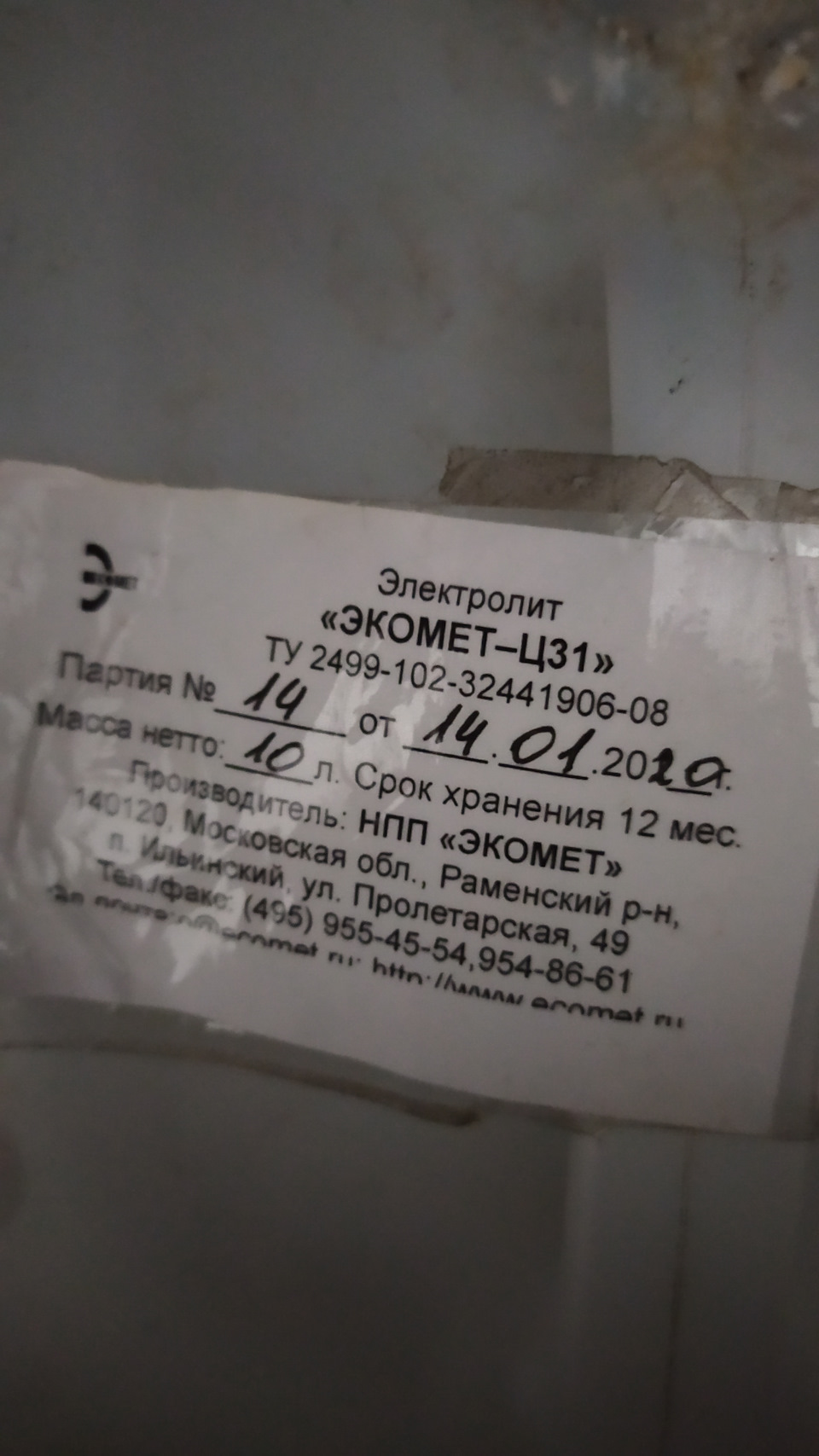

3. Для блестящего цинкования я использую щелочной электролит «экомет-ц31». Он дает отличное блестящее покрытие.

Вешаем деталь на катод (-) и погружаем полностью в электролит. На аноде (+) кусок цинка. По напряжению и току выше написано. Цинк ложится быстрее со стороны расположения анода, так что деталь надо периодически поворачивать разными сторонами к аноду. Нанесение по времени так же занимает 2-10 минут. Не спешите и не давайте большой ток!

4. После того как деталь оцинкуется ее необходимо промыть в воде. В итоге мы имеем хорошо выглядящую блестящую детать с устойчивым антикоррозийным покрытием.

Для увеличения устойчивости покрытия и придания ему эстетичного вида можно сделать пассивацию.

Пассивация это тоже что активация, только наоборот. Пассивация это процесс создания устойчивой оксидной пленки на поверхности детали.

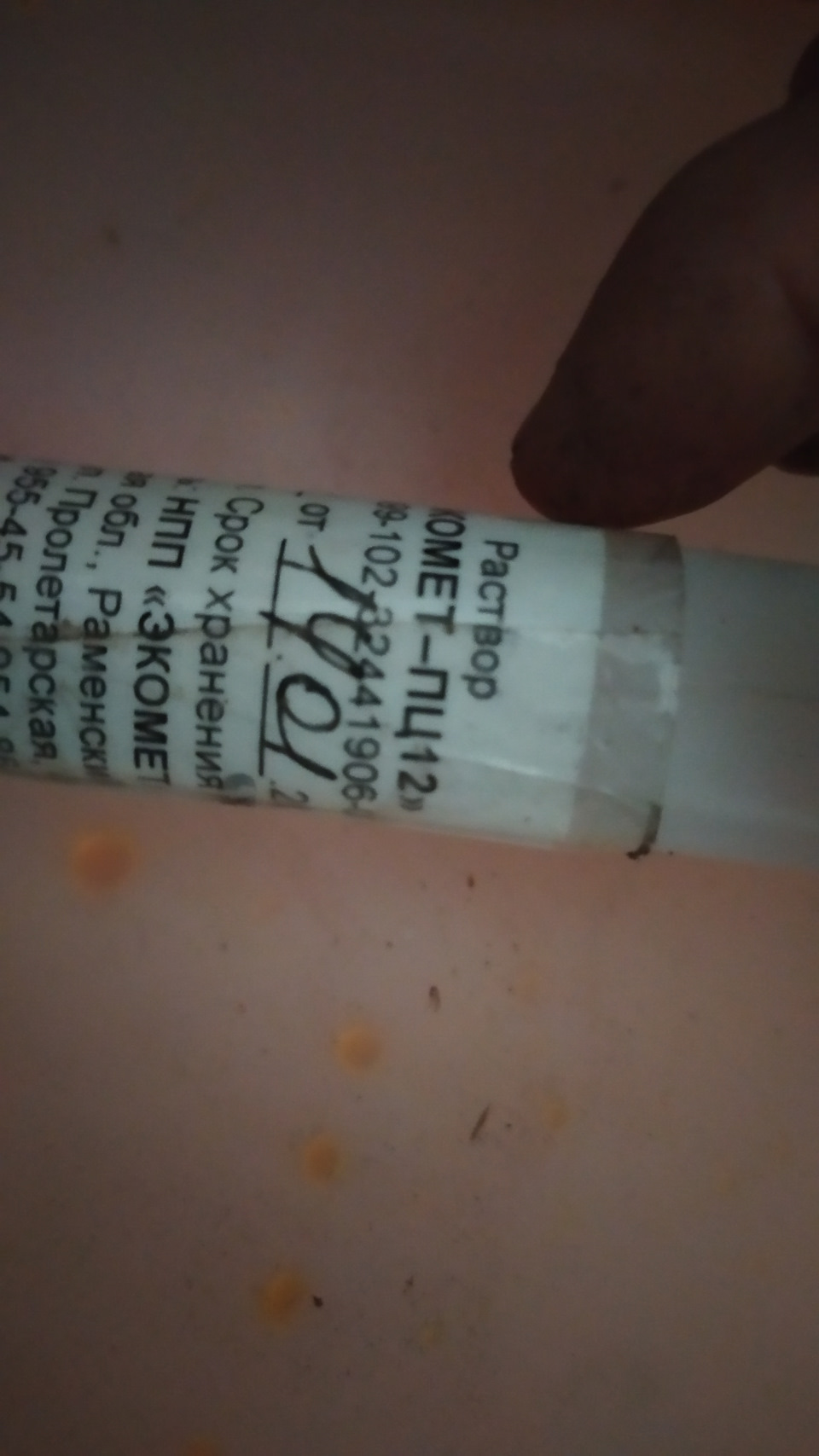

Для этого я использую состав «экомет — пц12». Этот состав дает радужную пассивацию. Деталь приобретает золотисто зеленоватый оттенок с переливами.

Сразу после оцинковки и промывки детали она погружается в состав для пассивации. Я держу ее там 10-15 секунд, после чего снова промывка в воде и горячая сушка феном.

Сушку надо выполнять аккуратно, фен держать на расстоянии и понемногу прогревать детать, визуально контролируя проявление радужности. Если перегреть локально, пассивация будет отлетать с поверхности.

Технология пассивации нержавеющей стали при ремонте цистерн

Пассивация – это воздействие на нержавеющую сталь концентрированными кислотами. Процесс пассивации позволяет вернуть нержавеющей стали свои первоначальные свойства, дополнительно защищая ее от воздействия многих внешних факторов. Это специальная химическая обработка металлических изделий, после проведения которой на их поверхности образуется защитное покрытие.

Прибегают к данному методу с целью восстановления сплошной оксидной пленки, поврежденной в результате механической обработки или сварки во время производства изделий, либо как профилактика после длительной их эксплуатации. Речь идет о восстановлении защитных свойств внутренних поверхностей вагонов-цистерн и контейнеров-цистерн.

Дмитрий Артамонов, генеральный директор ООО «Танк-контейнер сервис»

Нержавеющая сталь и причины ее коррозии

Нержавеющая (коррозионно-стойкая) сталь – это сплав на основе железа и углерода, содержащий помимо основных компонентов и примесей легирующие элементы, основным из которых является хром. Количество хрома в нержавеющей стали напрямую влияет на ее коррозионную стойкость и колеблется в пределах от 10% до 30%.

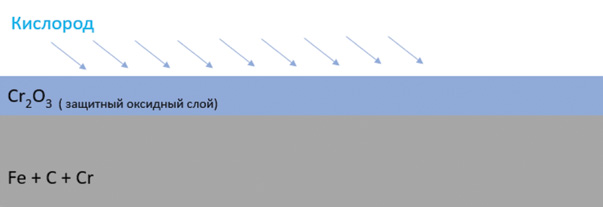

Хром в нержавеющей стали довольно активно реагирует с кислородом, вследствие чего образуется защитный слой – тонкая пленка нерастворимых окислов на поверхности стали. При этом надо заметить, что большое значение имеет состояние самой поверхности металла, ее однородность. Образовавшийся защитный слой предотвращает появление коррозии. Однако если по какой-либо причине данный слой повреждается, то металл начинает довольно активно корродировать.

Для выработки эффективных способов борьбы с коррозией нержавеющей стали сначала надо понять – по какой причине нержавейка все же ржавеет. Выделяются основные виды коррозии: поверхностная; межкристаллитная; гальваническая (самая распространенная); в трещинах; коррозия, вызванная воздействием микроорганизмов.

Возникновение коррозии наиболее часто происходит в водной среде. Техническая чистота воды не влияет на скорость распространения ржавчины. Процессы протекания коррозии нержавеющих сталей разделяют на следующие типы:

1. Контаминация железом – обусловлена контактом нержавеющей стали и обычной углеродистой стали.

На практике загрязняющие вещества, такие как грязь или частицы железа из режущих инструментов, могут быть перенесены на поверхность деталей из нержавеющей стали во время обработки. Если их не удалить, то эти посторонние частицы могут повредить целостность защитной пленки.

Во время процесса обработки микроскопическое количество свободного железа может быть стерто с режущего инструмента и перенесено на поверхность нержавеющей стали. При определенных условиях эти частицы могут являться источниками (очагами) коррозии.

Точно так же мелкие частицы железосодержащей грязи могут прилипать к поверхности металла. Несмотря на то что металл может выглядеть блестящим в условиях механической обработки, невидимые частицы свободного железа могут привести к ржавлению на поверхности после воздействия воздуха. Визуальные следы коррозии могут появиться спустя сутки и более после проведения механической обработки.

2. I класс ржавчины – ржавчина, появляющаяся от внешних источников, характеризуется наличием оксидов железа и гидроксидов. Цвет ржавчины может менять оттенок от ярко-оранжевого до красного в зависимости от источника ржавчины и условий ее формирования.

3. II класс ржавчины – обусловлен наличием хлоридов и (или) элементов галогенидов при отсутствии на механически полированных, но не пассивированных поверхностях нержавеющей стали. Данный тип ржавчины удаляется легкой механической обработкой (сатинированием) с последующей обработкой пассивирующего раствора или пастой, создающей оксидную пленку. Надежность такой пленки ограничена нормальными условиями эксплуатации. При появлении в среде хлоридов очаги поражения возникают вновь.

4. III класс ржавчины – ржавчина возникает в среде острого пара и имеет цветовую окраску от синего до черного. Матовую ржавчину тяжело убрать обычным способом, но химическая очистка в соединении с полировкой смогут исправить такой дефект. Проблемой могут быть и открытые сульфиды. Они исходят от добавления серы к нержавеющим сталям для улучшения обрабатываемости. Если деталь не будет правильно пассивирована, то сульфиды могут выступать в качестве центров инициации коррозии на поверхности продукта.

Во всех случаях, чтобы восстановить коррозионную стойкость нержавеющей стали, требуется пассивация. Она поможет удалить поверхностное загрязнение, такие как частицы железосодержащей цельной грязи и частиц железа из режущих инструментов, которые могут образовывать ржавчину или действовать как места инициации для коррозии. Пассивация также может удалять сульфиды, открытые на поверхности нержавеющих сплавов без механической обработки.

Двухступенчатая процедура может обеспечить наилучшую коррозионную стойкость. Первый этап – очистка поверхности (обезжиривание, травление), механическая очистка (дробеструйная обработка, сатинирование, полировка). Второй этап – обработка пассивирующим составом, естественное появление оксидного слоя под воздействием внешнего кислорода (долгий процесс, до 48 часов, не гарантирует равномерность защитной оксидной пленки).

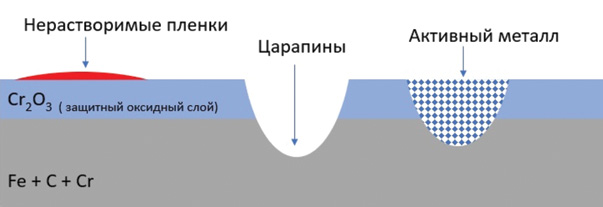

Значение и методы пассивации нержавейки

Лист нержавеющей стали имеет на своей поверхности очень тонкую оксидную пленку. Именно она и препятствует образованию ржавчины на деталях или поверхностях цистерны. Но малейшее нарушение целостности этой пленки приводит к тому, что основные антикоррозийные свойства нержавейки утрачиваются. На рисунке 2 схематично изображена поверхность цистерны после активной эксплуатации.

Причины повреждения оксидной пленки могут быть самыми разными:

– при контакте стали с хлором/фтором/йодом;

– при взаимодействии стали с активными химическими веществами или грузами;

– при повреждении механическим или физическим путем, в том числе при царапинах и незначительных вмятинах.

Поэтому важно соблюдать условия эксплуатации, которые регламентированы заводами-изготовителями. Запрещается использовать танк-контейнеры для перевозки грузов, имеющих в своем содержании хлор и иные агрессивные химические вещества.

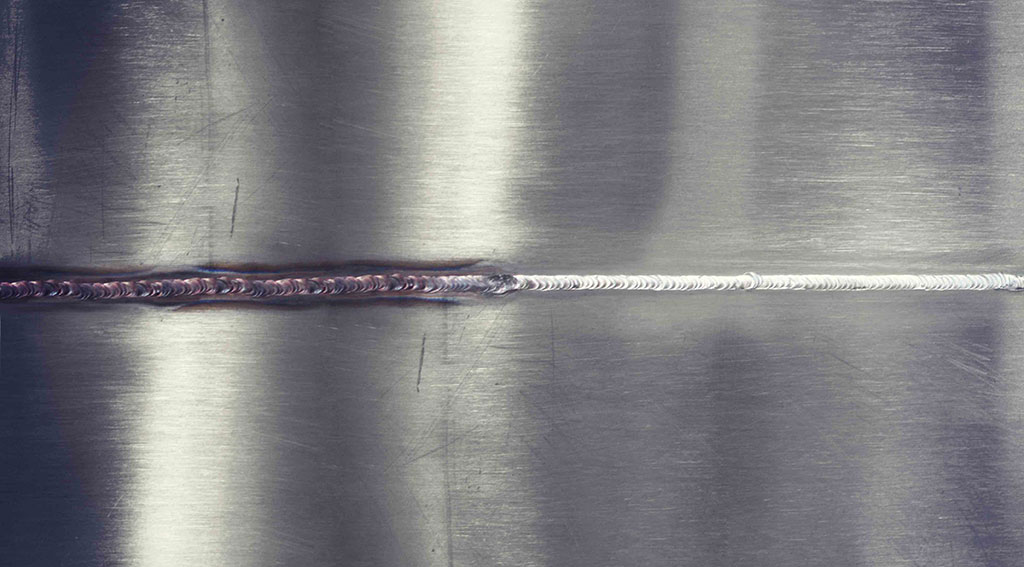

Но самый большой ущерб оксидной пленке наносит сварка. Особенно это губительно в случае сварки труб. В такой ситуации защитная поверхность разрушается вдоль всего сварочного шва. Для восстановления поверхностей и защиты изделий от образования ржавчины применяется пассивация стали. Но здесь еще не менее важную роль играет и состав нержавеющей стали.

Существуют различные методы обработки нержавейки. Но выделяют два основных способа пассивации стали:

– Травление химическими кислотами (концентратами) на отдельных участках. Эта технология часто применяется для обработки сварных швов, но допускается и в других случаях. Процесс имеет различные варианты последовательности обработки. Различаются они как по составу химических веществ, так и по времени проведения работ.

– Травление электролитическое. Эта технология заключается в том, что изделие из нержавеющей стали помещают в специально подготовленную ванну с концентрированными кислотами. Через химический состав пропускается электрический ток (переменный или постоянный). Металл играет роль либо катода, либо анода. Подаваемый ток оказывает механическое воздействие на сталь, благодаря чему происходит выделение водорода или газообразного кислорода. Это помогает появлению окисной пленки на поверхности изделия.

Локальные механические повреждения могут проходить травления готовыми смесями кислот. Они могут быть изготовлены в виде паст, гелей, спреев, концентратов. Этот способ наиболее удобен для эксплуатационного использования в промежутках между восстановительными ремонтами. Независимо от того, какой метод применяется для пассивирования нержавеющей стали, важно соблюдать последовательность выполнения работ.

Процесс пассивации возвращает нержавеющую сталь обратно к своим первоначальным спецификациям – к «пассивному состоянию», удаляя чужеродные вкрапления и масляные пленки с поверхности металла.

При механической обработке детали из нержавеющих сталей чужеродные частицы могут проникать в поверхность основного металла, ослабляя его устойчивость к коррозии и делая деталь более восприимчивой к факторам окружающей среды. Запрещается применять обрабатывающий инструмент, используемый на обработке черных металлов, для работы с нержавейкой.

Абразивный материал, грязь и другие твердые частицы, остатки груза или стружка от механической обработки, содержащие свободное железо, влияют на прочность естественной поверхности и могут проникать в поверхность в процессе обработки. Они остаются невидимыми для человеческого глаза и часто являются причиной коррозии.

«Пассивный металл» определяется как менее подверженный влиянию факторов окружающей среды. Процесс улучшает и очищает поверхность металла. Восстановленная поверхность действует как защитное покрытие для таких факторов окружающей среды, как воздух, вода и жидкие грузы. Защитная оксидная пленка на поверхности пассивной нержавеющей стали чрезвычайно тонка, ее толщина менее 0,0000001 дюйма, что составляет около 1/100 000 толщины человеческого волоса.

Тем не менее, пассивация дает следующие преимущества:

– повышенное сопротивление металла коррозии, увеличение срока эксплуатации цистерны;

– равномерное сглаживание, удаление заусенцев;

– cанитарную чистоту поверхности.

Технология пассивации цистерн

Процесс пассивации стали при ремонте цистерн танк-контейнеров и вагонов-цистерн состоит их трех основных шагов.

Шаг 1 – тщательная очистка/подготовка цистерны танк-контейнера к пассивации.

Масляные пленки или любые другие загрязнения должны быть тщательно удалены с поверхности цистерны, это делается для получения однородной оксидной пленки. Различные посторонние вещества, такие как термические оксиды, должны быть удалены путем механической обработки.

Также на поверхности цистерны могут оставаться загрязнители в виде полимеризованных грузов, стойких к воздействию кислот, такие как застывший латекс или засохшая смола. В таком случае необходимо производить механическую очистку металла.

Очистку (механическую обработку/зачистку) цистерны из нержавеющей стали необходимо производить только абразивом на основе оксида циркония или керамикой. Использовать абразив на основе оксида железа запрещено.

Если до процесса пассивации пропустить основную очистку цистерны, полагая, что во время травления одновременно будет осуществляться и очистка поверхности цистерны, то это однозначно приведет к неоднородному травлению по поверхности и в дальнейшем к образованию неоднородной оксидной пленки и, как следствие, к снижению химической стойкости металла.

Загрязняющая масляная пленка не дает в полной мере возможности травильному раствору реагировать с металлом и приводит к неравномерному травлению. Хуже того, масляные пленки или любые другие загрязнители, содержащие хлор, приводят к загрязнению травильного раствора хлоридами, что может вызвать местную вспышку коррозии. И в итоге, вместо того чтобы получить желаемый защитный слой, вспышка коррозии вызовет сильное перетравливание или затемнение поверхности.

Шаг 2 – травление.

Травление — это удаление смежного, низкохромистого слоя металла с поверхности нержавеющей стали химическими средствами.

На поверхности нержавейки, где сталь нагревалась/перегревалась каким-либо путем, например при сварке или термической обработке до такой степени, что зачастую можно увидеть цвета побежалости, – образуется слой, обедненный хромом. Низкое содержание хрома дает более низкую коррозионную стойкость.

Чтобы восстановить наилучшую коррозионную стойкость, необходимо удалить поврежденный металлический слой, обнажив полностью легированную поверхность из нержавеющей стали. Механическое удаление может привести к образованию абразивных или других частиц (препятствующих пассивации) или может быть непрактичным, поэтому обычно используются химические средства. Процессы, включающие использование травильных растворов азотной (HNO3) и фтористо-водородной (HF) кислот, удаляют обедненный хромом слой и восстанавливают коррозионную стойкость. Растворы травления также удаляют загрязняющие вещества, такие как частицы железа и легкие пленки.

Травление необходимо производить при расчетной температуре. В случае снижения температуры в помещении нужно увеличивать время экспозиции из расчета – понижение температуры в помещении на 5° С увеличивает время экспозиции на 30 минут. Но температура в помещении не должна быть ниже +10° С. В случае невозможности выдержки температуры в помещении необходимо обеспечить циркуляционный подогрев раствора.

Травильные пасты, где раствор смешивают с загустителем, обычно используются для обработки отдельных выбранных областей, таких как сварные швы или локальные поврежденные участки, без применения на всей площади цистерны.

Время травления рассчитывается исходя из внешних условий и концентрации раствора и в основном зависит от температуры окружающего воздуха и раствора. После травления осуществляется промывка до тех пор, пока промывочная вода не станет нейтральной (проверить индикаторной бумагой).

Шаг 3 – пассивация.

После проведения травления металл находится в активной фазе окисления. На данном этапе необходимо обеспечить чистоту поверхности цистерны. Следует убедиться, что поверхность имеет нейтральный pH, затем наносим пассиватор – время экспозиции не более 1 часа. Далее следует финальная замывка с щелочным моющим средством для выравнивания pH. После пассивации поверхность должна быть однородно матового цвета без потемнений и разводов.

Важно помнить, что механически обработанная нержавеющая сталь хуже восприимчива к травильным растворам и может иметь не матовый, а блестящий цвет. Для получения однородной поверхности иногда достаточно обработать место дробеструйным способом стеклом или песком.

Электрохимическая полировка стали

Электрохимическая полировка – процедура обработки поверхности заготовки при помощи ее погружения в раствор кислоты под действием электрического тока. Она сглаживает поверхность детали и позволяет производить полирование металлов без использования лакокрасочных покрытий. В результате взаимодействия химических компонентов и электрических зарядов запускаются реакции, придающие изделию зеркальный блеск.

Описание метода

В основе процедуры электрохимического полирования лежит анодное растворение поверхности обрабатываемой заготовки. Во время этого процесса происходит быстрое растворение выступов на поверхности с шероховатым рельефом. Во впадинах детали происходит растворение в замедленном режиме. Шероховатая сторона становится гладкой из-за несбалансированной скорости растворения, что приводит к появлению дополнительного блеска.

Процесс электрохимической полировки детали происходит в несколько этапов:

- Изготовление электролитических ванн, предназначенных для полирования поверхности изделия. В их состав входят универсальные электролиты: ортофосфорная кислота, серная кислота, хромовый ангидрид и вода. При полировке изделий, произведенных из нержавеющей стали, дополнительно используется глицерин. Создание ванн происходит при температуре до 90° C, анодной плотности тока до 80 а/дм 2 и напряжении до 8 В. Электролитические ванны, нагретые до высоких температур, представляют опасность для здоровья человека. При попадании растворов на кожные покровы высок риск образования химических ожогов.

- Подготовка заготовки к обработке. Изделия не должны иметь на своей поверхности глубокие рисунки и крупные царапины, не подлежащие электрохимической полировке. Важно, чтобы деталь была произведена из мягких металлов. Данный параметр оказывает влияние на степень эффективно полирования. Чем тверже металл, тем труднее достичь однородной поверхности при сглаживании шероховатых сторон заготовки.

- Взаимодействие детали с растворами электролитов. В этом случае металлическая заготовка выступает в качестве анода – электрода с положительным зарядом, а электролитическая ванна – в роли катода. Время выдержки изделия в растворе зависит от типа материала. Заготовки из алюминия выдерживаются в течение 2 – 3 мин, литые детали из нержавеющей стали – до 30 мин. В результате реакции осуществляется постепенное сглаживание шероховатостей из-за появления гидроксидной или оксидной пленки. Полирование происходит за счет обмена частиц между анодом и электролитом. После завершения электрохимической полировки поверхность заготовки становится однородной и приобретает зеркальный блеск.

Теоретически механизм электрохимической полировки объясняется гипотезой вязкой пленки. В соответствии с гипотезой, полирование детали осуществляется после образования поверхности анода в результате растворения частиц вязкой пленки, в состав которой входят продукты анодного растворения. Пленочная поверхность обладает высокими показателями сопротивления, толщина которой различается на впадинах и выступах заготовки. Из-за разницы величины сопротивления вязкой пленки и способности тока собираться на остриях, на разных участках изделия изменяется скорость растворения шероховатостей. В результате шероховатая сторона полностью сглаживается и приобретает однородную поверхность.

Электрохимическую полировку деталей возможно проводить в домашних условиях. Для этого необходимо приобрести оборудование с валом электромотора и кругами для шлифования или создать электролитическую ванну и изготовить химический раствор из соответствующих веществ.

Если деталь имеет множество больших дефектов, то перед началом электрохимической полировки она подвергается механической обработке при помощи шлифовальной машины с вращающимися кругами.

После завершения этого процесса заготовка помещается в щелочной раствор и подсоединяется к заряженному электроду. Процедура электрохимической полировки включает в себя макрополирование: растворение выступающих вершин большого размера, и микрополирование: сглаживание маленьких поверхностей изделия.

Процесс полировки может быть ускорен при следующих условиях:

- толщина обрабатываемой пленки одинакова на всей поверхности детали;

- перемешивание и повышение температуры электролитов;

- наличие комплексных солей или солей слабодиссоциирующих кислот в составе электролитов;

- увеличение значений напряжения и силы тока.

Эти факторы уменьшают величину поверхностного слоя заготовки, что позволяет производить процедуру полировки за меньший промежуток времени.

Оборудование и материалы

Для электрополировки металла необходимы источники постоянного тока с низкими показателями напряжения и инструменты, для настройки электрического режима. Электролитические ванны должны быть оборудованы нагревателями, поддерживающими температуру химического раствора. Они помещаются в прочную оболочку, располагающуюся на внутренней поверхности ванны, облицованной химическими и теплостойкими материалами.

Для соблюдения техники безопасности в лабораториях для облицовки внутренних конструкций электролитической ванны применяют стеклянные, фарфоровые и керамические материалы. В лабораторных условиях источником тока являются выпрямители, изготовленные из селена или германия. В зависимости от требуемого напряжения возможна установка нескольких выпрямителей.

Для полирования стальных заготовок требуется регулировочное оборудование. Для настройки величины тока в промышленных условиях применяют первичную обмотку трансформатора, соединенного с выпрямителями. С его помощью осуществляется бесступенчатое регулирование тока посредством изменения значений напряжения.

Электрохимическая полировка металлов проводится с применением электролитов, составленных на основе серной, фосфорной и хромовой кислот. Дополнительно добавляется глицерин, увеличивающий суммарную вязкость раствора. Смешивать все электролиты необходимо в правильной пропорции. В следующей таблице представлены соотношения кислот для полирования деталей, изготовленных из разных типов металлов:

Большинство металлов полируется в фосфорносернохромовом электролите, удовлетворяющем следующим условиям:

- высокие показатели растворимости, что способствует лучшему сглаживанию поверхности полируемой детали;

- длительный срок эксплуатации раствора;

- универсальность электролита;

- безопасен для жизни и здоровья человека.

Важным показателем электролита является его температура. Чем выше этот показатель, тем интенсивнее происходит процесс полирования. Для всех электролитов предусмотрены пределы температур. Если резко понизить данный параметр во время проведения электрохимической полировки, то вязкая пленка уплотнится, что приведет замедлению растворения анодов. В результате полируемая поверхность изделия становится матовой и не приобретает зеркальный блеск.

На равномерность электрохимической полировки оказывает влияние дистанция между электродами в электролите. Оптимальное растворение происходит при расстоянии до 40 мм. При дальнейшем увеличении данного показателя удаляемый слой становится неравномерным. В итоге поверхность детали покрывается темным налетом и становится более хрупкой.

После завершения процесса электрохимической полировки требуются приспособления для очистки электролитической ванны и остального полировочного оборудования. Для этого используются растворители и щелочные средства. В их состав входят активные действующими веществами, очищающими поверхность инструментов полировки от различных видов грязи.

Область применения

Технологию электрохимического полирования активно применяют в промышленности: для обработки деталей арматуры, элементов карбюратора (клапанов для подачи топлива, выполненных из нержавейки), тонких лент, проволок и трубных механизмов. В результате полирования поверхность этих деталей приобретает устойчивость к коррозии и становится более гладкой.

Электрохимическое полирование алюминия и нержавеющей стали применяется в отраслях по производству строительных приспособлений, сверл и крепежных механизмов.

В нынешнее время эта технология активно используется для снятия дефектного слоя с режущих инструментов, использующихся для проделывания отверстий. Электрохимическое полирование вольфрама стало активно внедряться в производстве электронных ламп и электровакуумной техники.

Использование технологии электрохимической полировки практикуется при металлографических исследованиях для диагностики сталей. При помощи этой технологии выявляются трещины, флокены и иные несоответствия в структуре металлов. При обнаружении нарушений производится полировка, удаляющая самые тонкие деформации.

Преимущества и недостатки

Электрохимическая полировка обладает следующими достоинствами:

- Она увеличивает прочность стали и препятствует появлению ржавчине на поверхности металла. Этот вид полировки облегчает процедуру вытяжки и штамповки.

- Она способна смягчать поверхность сложных и утонченных деталей, имеющих дополнительные отверстия или полости с комплексных рисунком.

- Электрохимическая полировка позволяет снизить время полирования поверхности заготовки.

- Благодаря высокой производительности данного вида полирования, во время обработки металла не нарушаются основные конструкции изделия.

- Ускоряет процедуру производства шлифов.

Несмотря на большое количество преимуществ, электрохимическая полировка обладает несколькими недостатками:

- Сложность полирования, обусловленная необходимостью приготовления индивидуального раствора для обработки деталей из разных сталей и регулирования величины подаваемого тока.

- В ней применяются элементы электрополирования, что приводит к повышенному расходу электроэнергии.

- Электрохимическая полировка не способна выровнять поверхность заготовки с большими трещинами или впадинами.

- Как при химполировке, человеку необходимо производить работу с ядовитыми веществами, наносящими вред организму.

- Электрохимическая полировка не требует больших финансовых трат, в отличие от механического полирования, что обусловлено покупкой множества химических растворов и перманентной подачей электричества. Электролит обладает низким сроком эксплуатации, поэтому его необходимо периодически обновлять, что приводит к дополнительных денежным расходам.

Чтобы эффективно использовать технологию электрохимической полировки, нужно соблюдать технику безопасности: работать в спецодежде, правильно настраивать техническое оборудование и осуществлять полировку только с исправными приборами.

Большая Энциклопедия Нефти и Газа

Электрополирование

Электрополирование позволяет одновременно обрабатывать партию заготовок по всей их поверхности. Этим методом получают поверхности деталей под гальванические покрытия, доводят рабочие поверхности режущего инструмента, изготовляют тонкие ленты и фольгу, очищают и декоративно отделывают детали. [2]

Электрополирование позволяет одновременно обрабатывать партию заготовок по всей их поверхности. Этим методом получают поверхности деталей под гальванические покрытия, доводят рабочие поверхности режущего инструмента, полируют тонкие ленты и фольгу, очищают и декоративно отделывают детали. [4]

Электрополирование проводят в концентрированных смешанных растворах кислот — серной, фосфорной, хромовой и др. Часто применяют добавки органических кислот, глицерина. Некоторое неудобство связано с тем, что почти каждый металл или сплав требует своего состава раствора. Продолжительность процесса в зависимости от плотности тока составляет от / г До 20 — 30 мин. Обычно при этом снимается слой металла толщиной 2 — 5 мкм. [5]

Электрополирование осуществляется следующим образом. В ванну с электролитом, содержащим раствор фосфорной и серной кислот, погружается инструмент и присоединяется к аноду источника постоянного тока. Катодом является свинцовая пластинка. [6]

Электрополирование оказывает благоприятное влияние на многие физико-химические свойства металлов, а также повышает их коррозионную стойкость, в связи с чем находит широкое применение в промышленности и при лабораторных исследованиях металлов. [7]

Электрополирование имеет ряд преимуществ перед механическим в отношении простоты, скорости, универсальности. Например, нержавеющую сталь трудно полировать механическими методами, что представляет собой длительную и дорогостоящую операцию. Электрополировка же осуществляется в течение нескольких минут, дешева и дает поверхность с лучшей отражательной способностью. [8]

Электрополирование в кислых электролитах осуществляется в ваннах, футерованных свинцом; щелочное полирование проводят непосредственно в стальных резервуарах. [9]

Электрополирование позволяет повысить чистоту поверхности на 2 — 3 класса. [10]

Электрополирование используют перед проведением гальванических процессов, для снятия тонких слоев металла при изучении остаточных напряжений, для удаления наклепанного слоя после процессов резания и др. Наряду с электрополированием применяется и чисто химический процесс — размерное травление ( химическое фрезерование), сплошное и избирательное. При избирательном травлении места, не подлежащие обработке, защищают слоем лака. Травление ведется в водных растворах щелочей и кислот. [11]

Электрополирование характеризуется невысокой интенсивностью съема металла из-за низкой плотности тока на аноде ( г менее 0 1 А / см2) и постепенным замедлением процесса вследствие пассивации анода неэлектропроводными частицами гидроксидов металла. [12]

Электрополирование не обеспечивает такой чистоты поверхности, которую можно получить при механическом полировании, и не может его заменить, однако этот процесс незаменим при обработке пружин, деталей топливной аппаратуры дизелей и других изделий, неудобных и сложных по форме для обработки. [13]

Электрополирование повышает чистоту поверхности на 1 — 2 класса и уменьшает время обработки детали по сравнению с механической обработкой почти в 5 раз. [14]

Электрополирование применяют для различных целей, причем в каждом отдельном случае принимают различные условия и режимы процесса. [15]

В чём разница?

Разница между электрополировкой и пассивацией

Ключевое различие между электрополировкой и пассивацией заключается в том, что электрополировка дает превосходный результат и устраняет изменение цвета, которое пассивация может оставить позади .

Электрополировка — это электрохимический процесс, который удаляет материал с металлической поверхности, чтобы уменьшить шероховатость поверхности, в то время как пассивация — это процесс покрытия поверхности металла с целью уменьшения химической реактивности. По сравнению с пассивацией, электрополировка в конечном итоге приводит к долгосрочным результатам. Это означает; электрополировка приводит к долговечному покрытию на поверхности подложки.

Содержание

- Обзор и основные отличия

- Что такое электрополировка

- Что такое пассивация

- В чем разница между электрополировкой и пассивацией

- Заключение

Что такое электрополировка?

Электрополировка — это процесс удаления материала с металлической поверхности для уменьшения шероховатости поверхности. Мы можем сделать это путем выравнивания микропиков и впадин. Таким образом, этот процесс улучшает качество поверхности. Кроме того, электрополировка полезна для полировки, пассивации и удаления заусенцев с металлических деталей. Это часто описывается как обратная гальваника .

В механизме электрополировки подложка (материал, на котором требуется электрополировка) погружается в электролит в качестве анода. Электролитом должна быть термостатированная ванна.Поскольку эта подложка является анодом, она подключена к положительному концу источника питания постоянного тока. Катод, как правило, из нержавеющей стали, меди или свинца. Кроме того, ток, проходящий через анод, окисляет металл на поверхности подложки и растворяет ионы металла в электролитической ванне. Затем эти ионы достигают катода, и происходит реакция восстановления.Таким образом, таким образом шероховатость поверхности подложки уменьшается при электрополировке.

В следующем разделе обсуждаются плюсы и минусы электрополировки:

Плюсы

- Простота в эксплуатации и эстетичная отделка

- Эффективен при полировке предметов неправильной формы

- Полезно для стерильного субстрата

- Улучшает коррозионную стойкость

- Удаляет нативные оксидные слои с металлических поверхностей; пример: слой TiO 2 на металлическом Ti

Минусы

- Невозможно удалить очень грубые дефекты

- Электрополировка многофазных сплавов может вызвать шероховатость

Что такое пассивация?

Пассивация — это процесс покрытия поверхности металла с целью снижения химической реактивности.Следовательно, субстрат, который подвергается пассивации, меньше подвержен коррозии окружающей средой. Фактически пассивированная поверхность может выживать в течение длительного времени без выщелачивания металла. Кроме того, пассивирующий слой может быть органическим или неорганическим по своей природе. Основное использование этого процесса — восстановление коррозионной стойкости загрязненной детали из нержавеющей стали.

Кроме того, двумя основными методами пассивации являются пассивация азотной кислотой и пассивация лимонной кислотой. Ранее азотная кислота использовалась для пассивации нержавеющей стали. Тем не менее, лимонная кислота — это химическое вещество, которое мы сейчас используем для этого процесса, поскольку оно безопаснее и эффективнее.

В следующем разделе обсуждаются плюсы и минусы как пассивации азотной кислоты, так и пассивации лимонной кислоты:

Плюсы и минусы метода лечения азотной кислотой

Плюсы: низкая стоимость, требует меньше времени для контакта, один и тот же раствор азотной кислоты можно использовать несколько раз,

Минусы: Опасные эффекты азотной кислоты, могут растворить тяжелые металлы, которые являются токсичными

Плюсы и минусы метода лечения лимонной кислотой

Плюсы: не опасен, растворяет только железо (не растворяет тяжелые металлы), сохраняет железо растворенным после нейтрализации, биоразлагаемый конечный продукт и т.д.

Минусы: Дорого, если раствор имеет низкую концентрацию, его нужно нагреть до 80 ° С.

В чем разница между электрополировкой и пассивацией?

Электрополировка — это удаление материала с металлической поверхности для уменьшения шероховатости поверхности, в то время как пассивация — это процесс покрытия поверхности металла с целью снижения химической реактивности. Кроме того, ключевое различие между электрополировкой и пассивацией заключается в том, что электрополировка дает превосходную отделку и устраняет изменение цвета, которое пассивация может оставить позади.

Кроме того, электрополировка в основном включает погружение подложки в качестве анода в электролитический раствор и пропускание постоянного тока, тогда как процесс пассивации включает в себя такие этапы, как щелочная очистка, дезинфекция (сильное окисление), промывка, сушка и консервация. Кроме того, еще одно существенное различие между электрополировкой и пассивацией заключается в том, что электрополировка в основном выполняется на никеле, олове и других металлических сплавах, тогда как пассивация в основном используется для нержавеющей стали.

Заключение — Электрополировка против пассивации

Электрополировка — это электрохимический процесс, который удаляет материал с металлической поверхности, чтобы уменьшить шероховатость поверхности, в то время как пассивация — это процесс покрытия поверхности металла с целью уменьшения химической реактивности. В заключение, ключевое различие между электрополировкой и пассивацией состоит в том, что электрополировка дает превосходный результат и устраняет изменение цвета, которое пассивация оставит позади.

Электрополирование: особенности процесса

В данной статье речь пойдет о практическом применении, режимах, рабочих параметрах, требованиям к оборудованию, анализе, решении проблем и контроле процесса полирования.

Источник энергии не должен находиться в непосредственной близости от высоко-агрессивного раствора полирования, то же самое относится ко всему сопутствующему оборудованию.

Важно знать всю информацию о безопасности, относящуюся к обработке, хранению и транспортировке растворов для полирования. Это включает в себя защитное обёртывание и понимание относящихся к вопросу документов, таких как технические бюллетени и данные о материальной безопасности (с копиями в офисе и Министерстве профессиональной безопасности и здравоохранения). Резервуары должны быть правильно помечены согласно местным и федеральным законам, а также законам штата. 0,001 квадратных дюйма меди несут примерно 1,0 А тока. Расположенная ниже информация – типичный пример нержавеющей электрополированной стали. Держатель и температура ванны могут быть изменены, так чтобы соответствовать требованиям обработки других металлов и сплавов.

Общие операционные параметры

| Температура | От 80 до 220 Фаренгейт (27 – 104 градуса Цельсия) |

| Оборудование (*) | Устойчивые к кислоте материалы |

| Откачка | Требуется |

| Энергоснабжение | DC Ректификатор, 6-20 вольт |

| Встряхивание | Движение раствора (циркуляционный насос или воздух) |

| Подогревание | Паровые кольца, электропогружение |

| Катоды | Медь, свинец или нержавеющая сталь |

| Держатель | Медь, титан или медь, покрытая пластизолем (с титановыми вкраплениями) |

| (*) Ванна электрополирования нержавеющей стали должны поддерживать раствор плотностью приблизительно 1,7 кг на литр | |

Типичные операционные параметры для электрополирования нержавеющей стали

| Температура (никелевые сплавы) | 130 — 180 Фаренгейт (54 – 82 0 С) |

| Температура (неникелевые сплавы) | 190 – 210 Фаренгейт (88 – 99 0 С) |

| Плотность тока | 150 – 450А (кв. фут) (16,1 – 48,4 А/дм 2 ) |

| Рабочее напряжение | 6 – 18 вольт |

| Соотношение катодов и анодов | 10:1 к 1:1 |

| Время электрополирования | 3 минуты (как обычно) |

| Максимальный токовый вход | 5 А/галлон |

| Расстояние от частей до катодов | 2 – 6 дюймов |

| Расстояние до днища резевуара | По крайней мере 6 дюймов |

Во время электрополирования количество удаляемого металла может варьироваться от 0,00005 до 0,00001 дюймов на обрабатываемую поверхность за минуту электрополирования. Это зависит от рабочей плотности тока. Расстояние от катода до края критично для обеспечения предпочитаемого химического действия. Небольшое расстояние может привести к разъеданию и вытравливанию. Важно, чтобы части в нижнем ряду были по крайней мере на 6 дюймов выше нижнего ряда. Во время процесса электрополирования появляются металлические осадки. Данная рекомендация минимизирует контакт частей с осадком (если ванна обрабатывается надлежащим образом). Если превзойти максимальный токовый вход, то электролит перегреется, и потребуется источник охлаждения, такой как катушка. Требуемое напряжение основано на температуре ванны, рабочей нагрузки, формы частей, требованиях к обработке поверхностей и расстояния от частей до катодов. Электрополирование обладает низкой рассеивающей способностью, поэтому требуется сравнительно высокая плотность тока.Типичные стадии процесса:

- Обезжиривание или очистка смачиванием

- Двойное полоскание

- Удаление окалины (необязательно)

- Двойное полоскание

- Электрополирование

- Выемка деталей

- Двойное или тройное полоскание встречным движением

- Сушка

Очень важно, чтобы поверхность не содержала масел и жиров. Электрополирование не удалит эти типы органических загрязнений. Удаление окалины необязательно, так как электрополирование хорошо удаляет окалину. Важно также полоскание после электрополирования, не только для того, чтобы смыть электролит с частей, но и минимизировать содержание воды с растворённым металлом. Чтобы ускорить промывание сложных форм или частей, где остаётся растворённая кислота – электролит, можно использовать погружение в мягкий щелочной раствор кальцинированной соды для нейтрализации. Затем промойте чистой водой. Обычно нержавеющая сталь не требует никакой дополнительной обработки. Анализ и контроль поддержания в исправном состоянии.

Большинство методов аналитического контроля требуют нескольких стандартных процедур для поддержания оптимального химического баланса электролита. Вот это можно резюмировать следующим образом:

Титрование кислот. К примеру, электролиты нержавеющей стали содержат по крайней мере две неорганические кислоты вдобавок к другим поддерживающим добавкам. Кислоты можно разложить титрованием, используя двухэтапную процедуру, включая разные конечные точки pH. С распадом каждой кислоты определяется соотношение. Текущие или корректирующие добавки (определяется по ситуации) могут быть сделаны, если электролит концентрирует или разделяет кислоты.

Относительная плотность. Измерение относительной плотности используется там, где электролит находится в рекомендуемом диапазоне рабочей ванны, при определённой температуре раствора. Сюда включаются все растворённые металлы и вода. В этой статье данные составляющие ванны описываются приблизительно. Параметры ванны надо измерять ежедневно, если ванна постоянно используется в производстве. Полученные данные позволяют вовремя изменять параметры всей ванны или её части добавлением концентрированного электролита или воды.

Распад растворённых металлов. Эта реакция связана с относительной плотностью. Когда ванна электрополирования накапливает ампер-часы операции, концентрация растворённых металлов растёт. По ходу этого процесса относительная плотность электролита будет увеличиваться, и также будет наблюдаться тенденция к появлению осадка. На некоторые реакции электрополирования негативно влияет появление некоторых металлов, таких как железо, при обработке нержавеющей стали. Существует точка, на которой рекомендуется замещение электролита, иногда на базе ампер-часов. Такое восстановление важно для поддержания желаемых результатов при обработке поверхности электрополированием.

Аналитический контроль не сложен, но его важность нельзя недооценивать или игнорировать. Как с любыми другими процессами металлообработки, хорошие покрытия основаны на контроле качества процесса, происходящего в ванне. Совместите это с оптимальными параметрами, и Вы добьетесь высокого качества электрополирования на постоянной основе.

Проблемы в процессе

Проблема

Другие проблемы включают в себя механические и электрические аспекты (плохое соединение или проблемы с выпрямителем). Проблема может состоять в том, что был выбран неправильный электролит или электрополирование нельзя применять в конкретном случае.

Ограничения

Электрополирование необязательно скроет или покроет дефекты поверхности, такие как неметаллические включения или швы. Грубые и агрессивные царапины могут остаться. Если определённые дефекты, такие, как углубления от вытравливания, шероховатость или тусклость обнаруживаются на одной из заключительных стадий, то их устранение может оказаться серьезной проблемой. Некоторые характеристики поверхности, такие как серьёзная «апельсиновая корка» или мягкая структура, не позволяют проводить электрополирование. Сплавы должны быть проверены на совместимость. Например, мультифазовые сплавы требуют другого подхода, чем обычная анодная обработка. Литые металлы из-за высокой пористости плохо поддаются электрополированию.

Пассивирование металлов и гальванических покрытий

Процесс пассивирования металлов заключается в формировании на их поверхности тонких пленок, преимущественно окисной или окисно-солевой природы. Эффективность защитного действия таких пленок против коррозии зависит как от состава обрабатываемого металла или сплава, так и от способа их пассивирования. Пассивация цинковых и кадмиевых покрытий существенно повышает их стойкость против коррозии, поэтому эта операция является обязательной в технологии получения покрытий. Наряду с этим, применяемые в настоящее время для меди и ее сплавов способы пассивирования в хроматных растворах могут обеспечить защиту от воздействия окружающей среды лишь при межоперационном хранении изделий или при их кратковременной эксплуатации в легких климатических условиях.

В последнее время для получения тонких защитных пленок на металлах начали применять ингибиторы коррозии.

Образующиеся при пассивировании защитные пленки практически не изменяют размеров деталей и не сказываются на их механических свойствах. Лишь в некоторых случаях наблюдается повышение переходного электросопротивления, что может иметь значение для контактирующих деталей слаботочной аппаратуры. Однако это происходит не всегда, так как продукты коррозии, образующиеся на непассивированной поверхности металла, более отрицательно сказываются на его характеристиках.

Пассивирование меди и ее сплавов. Основным компонентом пассивирующих растворов являются хроматы. Другие компоненты — сульфаты, хлориды, фториды — способствуют ускорению формирования пленки.

Практически все приведенные в табл. 17 составы растворов можно использовать для обработки меди и ее сплавов. Однако для оловянно-фосфористой бронзы предпочтительнее растворы 1, 6, кремнистых медных сплавов — 4, гальванических медных покрытий — 2. В растворе 3 достигается одновременное осветление и пассивирование поверхности, причем она приобретает небольшой блеск. Растворы 7 и 8 используют для последовательной обработки изделий без промежуточной промывки их в воде. Раствор 5 нагревают до температуры 50-80 °С, остальные растворы эксплуатируют при температуре 18-30 °С. Продолжительность обработки изделий 10-60 с, в растворе 4 она может достигать 5-10 мин.

Перед пассивированием медных сплавов, в особенности оловянно-фосфористой бронзы, рекомендуется очистить поверхность изделий до удаления темных пятен волосяной щеткой, смоченной раствором, содержащим 80-90 г/л хозяйственного мыла, 8-10 г/л щавелевой кислоты, 170-180 мл/л этилового спирта, 80-90 мл/л аммиака (25 %-ного). По окончании пассивации изделия тщательно промывают в проточной воде и выдерживают 10-20 с в растворе кальцинированной соды (20-50 г/л) для нейтрализации остатков рабочего раствора. Сушку пассивированных изделий ведут при температуре 60-70 °С.

Хороший эффект антикоррозионной защиты меди и ее сплавов достигается обработкой их органическим ингибитором бензотриазо-лом, который используют в виде 1-3 %-ного раствора в этиловом или изопропиловом спирте или 1 %-ном водном растворе. Спиртовые растворы более эффективны. Продолжительность обработки — 10- 15 мин, после чего следует сушка при комнатной температуре.

Проверка качества пассивирующей пленки на меди, латуни, бронзе проводится капельной пробой сразу же после получения покрытия. В отсутствии защитной пленки капля разбавленной азотной кислоты — 50 мл/л НNОз (плотность 1, 41), нанесенная на их поверхность, вызывает немедленную реакцию с выделением пузырьков газа. При наличии пассивирующей пленки выделение газа начинается через определенное время, зависящее от ее толщины и сплошности. Качество пассивирования считается удовлетворительным, если после нанесения капли реактива на поверхность изделий пузырьки газа появляются не менее чем через 40-50 с.

Пассивирование цинка и кадмия. Пассивирование цинка и кадмия, в основном нанесенных гальваническим путем, ведут в растворах на основе хромовой кислоты или ее солей и поэтому операцию пассивирования часто называют хроматированием. При взаимодействии хроматов с цинком или кадмием происходит частичное растворение металла и восстановление шестивалентных ионов хрома до трехвалентных. В результате этих реакций на поверхности металла образуется пленка толщиной не более 0,5 мкм, содержащая хроматы цинка или кадмия, а также хрома, желтого или зеленого цвета, что и придает пленке радужный оттенок. Такие пассивирующие пленки значительно повышают стойкость указанных металлов против коррозии. Они не допускают нагрева выше 60 °С, так как при этом ухудшается их защитная способность.

Это обстоятельство следует учитывать при промывке оцинкованных и кадмированных деталей в горячей воде и последующей сушке. Защитные свойства пленки улучшаются при выдерживании покрытых деталей на воздухе в течение некоторого времени. Поэтому контроль качества хроматных пленок рекомендуется проводить не ранее чем через 24 ч и не позднее чем через 72 ч после получения покрытия.

Перед хроматированием цинковые и кадмиевые покрытия осветляют, используя растворы следующих составов (г/л):

1) азотная кислота-20-30;

2) хромовый ангидрид — 150-200, азотная кислота — 50-70, серная кислота — 8-10.

Продолжительность обработки при комнатной температуре в растворах 1 и 2 составляет 5-10 и 2-5 с соответственно.

Большое распространение получили растворы для одновременного осветления и пассивирования покрытий, что сокращает технологический цикл, уменьшает количество ванн в производственных линиях.

Из приведенных в табл. 18 составов пассивирующих растворов для хроматирования после предварительного осветления покрытий используют раствор 1. В растворах 2-6 проводится одновременное осветление и пассивирование. При Обработке деталей на автоматических линиях рекомендуются растворы 3 и 10, поскольку при сравнительно низкой концентрату компонентов они обеспечивают относительно меньшее растворение покрытия. Это является весьма важным, если учитывать возможность травящего действия раствора на покрытие во время транспортировки деталей после хроматирования в другие ванны. Мелкие и сильно профилированные детали можно обрабатывать в растворе 5, при повышенных требованиях к декоративному виду изделий предпочтителен раствор 6. Несмотря на то, что высокотемпературный нагрев хроматированных деталей недопустим, в тех редких случаях, когда этого нельзя избежать, целесообразно для хроматирования использовать раствор 4. При нагреве обработанных в нем деталей до 180-220 °С цвет хроматной пленки изменяется до темно-коричневого, что свидетельствует об ухудшении ее защитных свойств.

Бесцветные пассивирующие пленки на цинке и кадмии получают двухступенчатой обработкой: сначала в растворах 7 и 8 и затем, после промывки в воде — в растворе, содержащем 60-70 г/л тринатрийфосфата. Продолжительность хроматирования в обеих ваннах составляет от 5 до 40 с, выдержка в растворе тринатрийфосфата — 2-3 мин.

Институтом химии и химической технологии АН ЛитССР разработана целая серия пассивирующих составов, позволяющих получить на цинке и кадмии пленки с хорошими защитными свойствами, различной окраски и толщины. Для осветления и пассивирования блестящих и полублестящих цинковых и кадмиевых покрытий можно применять раствор, содержащий (г/л): Ликонда 1А — 70-90, Ликонда 1Б — 1 — 1,5, H2S04 — 1,25-1,5, рН 1,6-2,2.

В промышленности начинают использовать раствор следующего состава (г/л): хромовый ангидрид 50-70, азотная кислота 60-80, серная кислота 10-15, перекись водорода (30 %-ная) 25-30 мл/л. Добавку перекиси водорода вводят в раствор в последнюю очередь небольшими порциями.

Учитывая проблему очистки промышленных стоков, можно считать перспективным применение раствора, не содержащего хроматов, который имеет следующий состав (г/л): аммоний молибденовокислый 4-6, аммоний хлористый 35-50, борная кислота 6-10. Продолжительность обработки 60-70 с. Такой раствор используется на автоматических линиях.

Контроль качества пассивирующих пленок проводится капельным методом. Наличие пленки проверяют, нанося на поверхность детали каплю раствора уксуснокислого свинца (50 г/л рН 7,7). Отсутствие потемнения капли в течение 5 с подтверждает наличие на металле защитной пленки. Качество пленки считается удовлетворительным, если потемнение капли не происходит на пассивированном цинке в течение 60 с, кадмии — 10 с.

Пассивирование никеля. Никелевые гальванические покрытия можно пассивировать в растворах следующих составов (г/л):

1) двухромовокислый калий- 120-160;

2) хромовый ангидрид — 30-35, фосфорная кислота — 30-35.

В растворе 1 обработку деталей ведут при температуре 85-95 °С в течение 10-15 мин, в растворе 2 при 18-25 °С в течение 3-5 мин. Если никелевое покрытие осаждали на сталь, то такая обработка способствует в некоторой мере также пассивированию металла основы на участках пор покрытия. С помощью раствора 2 можно удалить матовые пятна, которые иногда образуются на поверхности никеля.

Пассивирование олова и его сплавов. Для пассивирования олова и электролитического сплава олово — медь предложен раствор, содержащий (г/л): 3 хромовокислого натрия, 10 гидроксида натрия, 6 ОП-7. Обработку изделий ведут при 90-95 °С в течение 5-10 с. В этом растворе можно пассивировать электролитические сплавы олово — цинк (60-70 % олова) и олово — кадмий (40-80 % олова). Для пассивирования указанных сплавов пригоден также раствор, содержащий 200 г/л хромового ангидрида и 0,25 г/л серной кислоты. Температуру раствора поддерживают в пределах 60-70 °С, продолжительность пассивирования — 15-30 с. Этот раствор показал лучшее качество пассивирования покрытий при их испытании в условиях, имитирующих тропический климат.

Пассивирование оловянных покрытий можно проводить электрохимическим способом в электролите, содержащем (г/л): 6-12 гидроксида натрия, 3-8 бихромата натрия, 0,5-1,5 станната натрия, 3-5 ОП-10. Обработку деталей ведут при температуре 70-90 °С, анодной плотности тока 5-10 А/дм 2 в течение 5-15 с.

Пассивирование серебра. Под влиянием содержащихся в окружающей среде сернистых соединений происходит потемнение серебра и серебряных гальванических покрытий, образование на их поверхности сульфидных пленок, что ухудшает внешний вид изделий, способность к пайке, увеличивает переходное электросопротивление. Развитию этих нежелательных процессов способствует свет. Для их торможения и применяют пассивирование.

Обработку серебряных покрытий следует проводить непосредственно после их получения. Благоприятное влияние на стойкость серебра против коррозии оказывает выдержка деталей после обычной промывки в кипящей дистиллированной воде в течение 20-30 мин. Если на поверхности покрытия имеется сульфидная пленка, перед пассивированием ее необходимо удалить промывкой или протиркой тканевым тампоном, смоченным в растворе, содержащем (г/л): 80-85 тиомочевины, 60-65 этилового спирта, 5-10 ОП-10.

Наибольшее распространение для пассивирования получили растворы на основе хроматов, которые используются как для химической, так и для электрохимической обработки деталей. Химическое пассивирование можно проводить в растворе, содержащем 100 г/л бихромата калия или по 50 г/л бихроматов калия и натрия, при 80-90 °С в течение 15-20 мин. Для повышения эффективности защитного действия хроматов предложено проводить обработку покрытий в щелочном растворе, в состав которого входят (г/л): 50-150 хромовокислого калия, 50-60 хлористого калия, 15-20 аммиака, при температуре 50-60 °С в течение 30-60 с.

Для электрохимического катодного пассивирования используют следующие составы электролитов и режимы электролиза:

1) калий хромовокислый-100-150 г/л, карбонат натрия — 1-2, рН 8-9.

Катодная плотность тока 4-8 А/дм 2 , температура 18-30 °С, продолжительность 10-15 мин;

2) калий хромовокислый — 30-50, гидроксид калия — 30-50.

Катодная плотность тока 1-3 А/дм 2 , температура 18-30 °С, продолжительность 5-10 мин.

Указанные электрохимические способы пассивирования серебряных покрытий рекомендуются для сохранения их паяемости при длительном хранении.

В последнее время все большее внимание уделяется защите серебра и серебряных покрытий от потемнения с помощью тонких покровных пленок органических соединений. Примером может служить применение водного раствора, содержащего 50 г/л ингибитора И-1-Е, при температуре 18-60 °С и продолжительности обработки 20-30 мин. Сушка промытых деталей проводится при температуре 60-70 °С. Эффективность действия ингибитора несколько повышается при использовании спиртового раствора с концентрацией И-1-Е — 2-5 г/л. Продолжительность обработки в нем серебрёных деталей уменьшают до 1-2 мин. Последующую сушку в этом случае ведут при комнатной температуре. Этот органический препарат по эффективности защитного действия сопоставим с хроматными растворами.

Нужно отметить, что при оценке различных новых способов пассивирования и выборе оптимального из них недостаточно ориентироваться только на результаты лабораторных климатических испытаний. Многими исследователями показано, что они далеко не всегда совпадают с испытаниями в реальных климатических условиях.

Автор: Администрация Общая оценка статьи:

Опубликовано: 2012.11.12 Обновлено: 2020.03.04

Опубликовано: 2012.11.12 Обновлено: 2020.03.04

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Статьи

Электрохимическая обработка нержавеющей стали. Пассивация.

Принципы и рекомендуемые режимы работы, особенности использования, расход материалов.

Безопасно – быстро – просто – выгодно!

Современные системы электрохимической очистки сварного шва с максимальной эффективностью удаляют цвета побежалости с поверхности нержавеющей стали (а в некоторых моделях – и с поверхности алюминия), при этом никак не изменяя саму поверхность. Подходят для обработки после сварок TIG/MIG и точечной сварки.

Системы электрохимической очистки и пассивации формируют на обрабатываемой поверхности нержавеющей стали равномерный и прочный слой оксида хрома, который защищает изделие от коррозии. Они дают безопасную, быструю и выгодную альтернативу использованию травильных паст и других способов очистки сварного шва.

Копания Хамерус предлагает оборудование для электро-химической обработки нержавеющей стали следующих брендов

Безопасность:

Электролиты популярных торговых марок электрохимических систем имеют сертификат международного стандарта качества NFS для использования на пищевых производствах и не оказывают влияния на здоровье оператора.

Скорость:

Равномерная очистка и пассивация от 90 до 150 см в минуту!

Простота использования:

Некоторые модели систем электрохимической очистки и пассивации имеют встроенный резервуар и систему автоматической подачи электролита, что обеспечивает непрерывность работы. Если в модели нет встроенного резервуара, графитовая кисть или электрод с салфеткой периодический обмакивается в электролит, налитый в отдельную ёмкость.

Экономичность:

При обработке сварного шва хорошего качества 1 литра электролита хватает на обработку до 200 погонных метров шва.

Что такое пассивация нержавеющей стали и почему пассивация так важна?

Нержавеющая сталь устойчива к коррозии благодаря защитной плёнке оксида хрома, которая образуется на её поверхности. Формирование этого защитного слоя и называется пассивацией. Механическое повреждение поверхности или воздействие высоких температур (как при проведении сварочных работ) разрушают защитный слой, и сталь моментально начинает ржаветь.

Пассивация происходит, когда хром, содержащийся в нержавеющей стали, вступает в контакт с кислородом в атмосфере. Эта химическая реакция создаёт плёнку оксида хрома Cr₂O₃, которая защищает поверхность нержавеющей стали.

Чтобы сформировать достаточно толстый и равномерный защитный слой, поверхность изделия из нержавеющей стали должна быть полностью очищена от любых загрязнений и включений. Механические повреждения поверхности, термическая обработка, сварка, соли и сильные кислоты, гальваническое воздействие повреждают защитную плёнку оксида хрома. Решить эту проблему можно либо путём абразивной обработки (удаляется поверхностный слой материала, содержащий окисленное железо, необходима обработка до зерна Р240), либо электрохимической обработкой без удаления поверхностного слоя.

Для полного восстановления антикоррозийных свойств поверхности нержавеющей стали цвета побежалости, как и все поверхностные загрязнения, также должны быть удалены.

Современные системы электрохимической обработки и пассивации безопасны, эффективны, и позволяют обрабатывать шов максимально быстро. Процесс пассивации начинается мгновенно после окончания электрохимического воздействия установки. До полного окончания процесса пассивации и стабилизации слоя оксида хрома требуется от 24 до 48 часов.

Режимы работы электрохимических установок очистки и пассивации.

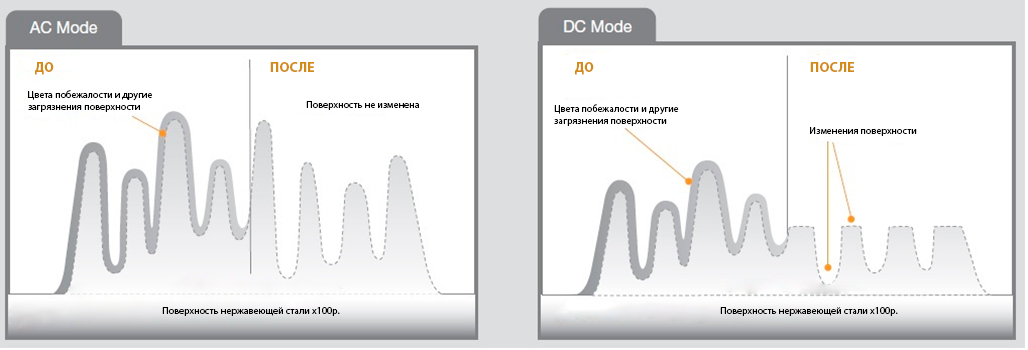

Установки электрохимической обработки могут работать в двух режимах: режим переменного тока (AC mode) для очистки поверхности, и режим постоянного тока (DC mode) для электрохимической полировки. В обоих режимах работа идёт с применением электролита.

1. Режим переменного тока AC Mode – электрохимическая очистка

Процесс электрохимической очистки использует сочетание воздействий электрического тока и очищающих свойств электролита для удаления цветов побежалости, которые представляют собой стекловидные окислы железа, образующиеся под воздействием высоких температур при сварке. При этом поверхность изделия остаётся неповреждённой. Электрохимическая очистка удаляет цвета побежалости, загрязнения, и способствует быстрому формированию плёнки оксида хрома, которая защитит поверхность нержавеющей стали от дальнейшего оксидирования. Выполнять электрохимическую очистку следует всегда в режиме переменного тока.

2. Режим постоянного тока DC Mode – электрохимическая полировка

Электрохимическая полировка с применением электролита – это процесс, который, помимо очистки и осветления шва, удаляет часть материала с поверхности изделия. По сути, в результате электролитического разрушения микронеровностей происходит изменение оптических свойств поверхности. Такой процесс применяется чаще всего для обработки сварных швов на тех изделиях из нержавеющей стали, где требуется получить зеркальную полировку. При этом следует понимать, что что таким способом невозможно убрать царапины и сколько-нибудь серьёзные повреждения поверхности; повреждённый участок будет блестеть (оптических эффект полировки), но по сути неровности останутся. Электрохимическая полировка выполняется всегда в режиме постоянного тока.