Гибка металла при помощи гибочного инструмента

Pereosnastka.ru

Обработка дерева и металла

Разновидности гибки обусловливаются требованиями чертежа при изготовлении, например, скоб, петель, кронштейнов, колец и других изделий из листового, круглого и профильного металла.

Заготовки можно сгибать под углом, по радиусу и по фасонным кривым.

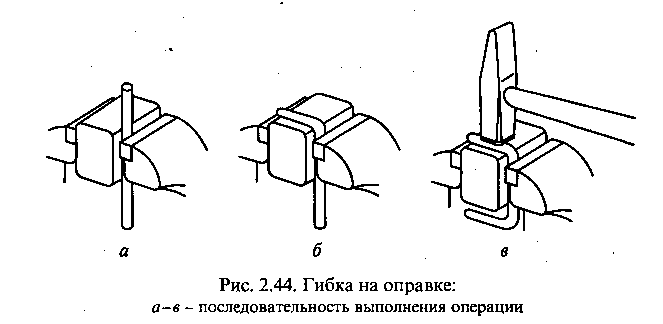

Ручную гибку часто производят в тисках с помощью слесарного молотка, используя при этом различные приспособления. Для получения правильной формы при гибке слесари часто пользуются специальными оправками, с помощью которых выполняют гибку заготовок и деталей сложного профиля. Особенно широко применяются приспособления при гибке партии одинаковых деталей. Последовательность операции зависит от размеров контура и материала заготовки.

Гибку можно выполнять по образцу, по месту, по разметке и по шаблону.

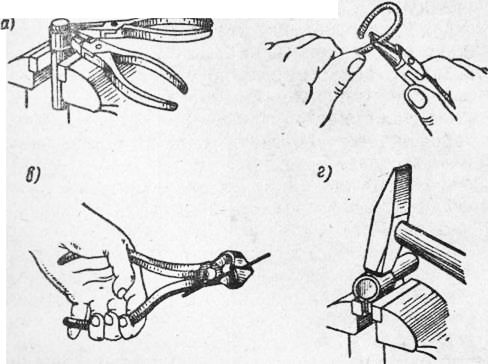

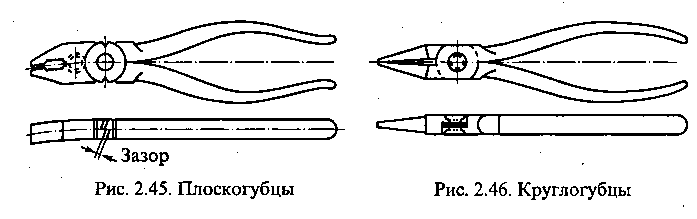

При изготовлении деталей из тонкого полосового металла и проволоки методом гибки применяют плоскогубцы для захвата, зажима и удержания мелких деталей. Окончательное формирование хомутика производят на оправке в тисках с помощью молотка.

Круглогубцами пользуются при загибании проволоки. Они отличаются от плоскогубцев тем, что их губки имеют круглую конусную форму. Отрезку кусков проволоки в процессе изготовления пружин и стержней сечением до 3 мм производят острогубцами. Более удобными в этом отношении являются комбинированные плоскогубцы. Ими можно захватывать, зажимать и удерживать мелкие детали, а также отрезать проволоку и стержни тонких сечений.

В условиях современного производства применяется главным образом механизированная гибка, выполняемая в основном на гибочных прессах, листогибочных вальцах, на универсальных гибочных прессах и гибочных станках.

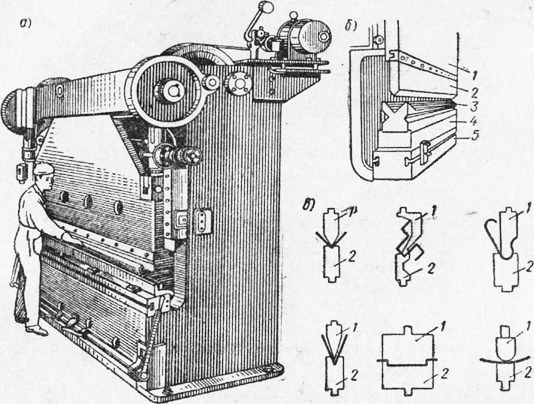

Листогибочные прессы применяют для выполнения весьма разнообразных работ — от гибки кромок до гибки профилей в одной или нескольких плоскостях под разными углами.

Гибка профилей производится с помощью пуансона, закрепленного на раме ползуна и матрицы, устанавливаемой на подкладке плиты пресса или непосредственно на плите. Пуансоны различаются по форме и радиусам гибки. Рабочая часть матрицы представляет собой гнездо, выполненное обычно в форме угольника или прямого паза.

Примеры применяемых для гибки пуансонов и матриц различных профилей приведены на рис. 2, е.

Для получения требуемого профиля с рядом перегибов гибку производят последовательно в несколько переходов с продвижением заготовки для листа каждый раз до установленного упора. Количество переходов равно количеству перегибов на профиле. Гибка листов производится на листогибочных вальцах.

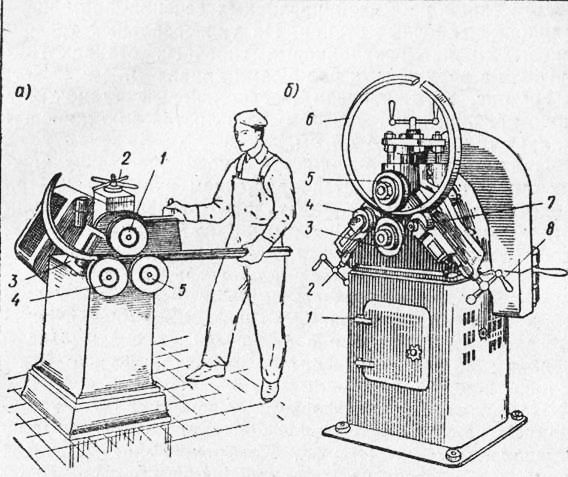

Для гибки профилей различных сечений применяют роликовые гибочные станки. На универсальных трехро-ликовых и четырехроликовых гибочных станках гнут профили с различными радиусами кривизны.

На рис. 3, а показан трехроликовый станок для гибки профилей, изготовляемых из листов алюминиевых сплавов толщиной до 2,5 мм.

Наладка верхнего ролика относительно двух нижних осуществляется вращением рукоятки. При гибке заготовка должна быть прижата верхним роликом к двум нижним. Прижимы устанавливают так, чтобы ролики свободно скользили по полкам профиля, не давая ему скручиваться в процессе гибки. Поверхность роликов должна быть чисто полированной во избежание задиров и царапин на изготовляемой профильной заготовке. Профили с большими радиусами гибки изгибают на трехроликовом станке в несколько переходов.

Профили, имеющие форму кругов, спирали или криволинейные очертания разной кривизны, изготовляют на четырехроликовых станках. Четырехроликовый станок состоит из станины, внутри которой смонтирован приводной механизм, двух ведущих роликов, подающих заготовку, и двух нажимных роликов, изгибающих заготовку. Требуемый радиус гибки устанавливается вращением рукояток.

Гибку труб небольшого размера можно выполнять вручную с помощью различных приспособлений.

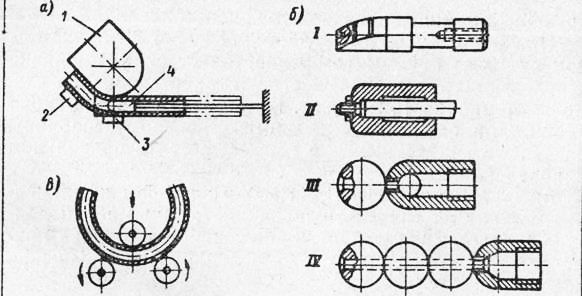

При большом объеме работ для гибки труб диаметром от 10 до 400 мм (особенно тонкостенных) широко используют трубогибочные станки, работающие по схеме наматывания. В отличие от метода гибки с обкаткой вращение сообщается гибочному шаблону, ползун же неподвижен или перемещается в продольном направлении.

Механизм устройства для гибки способом наматывания состоит из гибочного шаблона, зажима и ползуна (опорной колодки). В большинстве случаев применяется еще и дорн, служащий для предотвращения овальности и гофр.

Наибольшее распространение получили дорны, имеющие следующие формы: ложкообразную (I), шарообразную ( III ) или усеченную шарообразную (II). При гибке тонкостенных труб применяют составные дорны (IV). Такие дорны поддерживают стенку трубы в

Порядок работы на станке следующий. Трубу устанавливают в ручей гибочного шаблона и прикрепляют к прямолинейной его части при помощи зажима, затем регулируют ползун

| а° /V mm | 1° | 1,5° | 2° | 2,5° | 3° | 3,5° | 4° | 4,5° | 5° |

| 4 | 0,022 | 0,033 | 0,044 | 0,055 | 0,066 | 0,077 | 0,088 | 0,099 | 0,11 |

| 6 | 0,033 | 0,049 | 0,065 | 0,081 | 0,097 | 0,113 | 0,129 | 0,145 | 0,161 |

| 8 | 0,044 | 0,066 | 0,088 | 0,110 | 0,132 | 0,154 | 0,176 | 0,198 | 0,220 |

| 10 | 0,055 | 0,082 | 0,110 | 0,137 | 0,165 | 0,192 | 0,220 | 0,247 | 0,275 |

| 12 | 0,066 | 0,099 | 0,132 | 0,165 | 0,198 | 0,231 | 0,264 | 0,297 | 0,330 |

| 16 | 0,088 | 0,132 | 0,176 | 0,220 | 0,264 | 0,308 | 0,352 | 0,396 | 0,440 |

| 20 | 0,111 | 0,166 | 0,222 | 0,277 | 0,333 | 0,388 | 0,444 | 0,499 | 0,555 |

| 25 | 0,138 | 0,207 | 0,276 | 0,345 | 0,414 | 0,483 | 0,552 | 0,621 | 0,690 |

| 30 | 0,166 | 0,249 | 0,332 | 0,415 | 0,498 | 0,581 | 0,664 | 0,747 | 0,830 |

| 45 | 0,250 | 0,375 | 0,500 | 0,625 | 0,750 | 0,875 | 1,000 | 1,125 | 1,250 |

| 55 | 0,305 | 0,457 | 0,610 | 0,762 | 0,915 | 1,067 | 1,220 | 1,372 | 1,525 |

| 80 | 0,444 | 0,666 | 0,888 | 1,110 | 1,332 | 1,554 | 1,776 | 1,998 | 2,220 |

| 100 | 0,555 | 0,832 | 1,110 | 1,387 | 1,665 | 1,942 | 2,220 | 2,497 | 2,775 |

Преимущества свободной гибки:

- Высокая гибкость: без смены гибочных инструментов вы можете получить любой угол гибки, находящийся в промежутке между углом раскрытия V-образной матрицы (например, 86° или 28°) и 180°.

- Меньшие затраты на инструмент.

- По сравнению с калибровкой требуется меньшее усилие гибки.

- Можно «играть» усилием: большее раскрытие матрицы означает — меньшее усилие гибки. Если вы удваиваете ширину канавки, вам необходимо только половинное усилие. Это означает, что можно гнуть более толстый материал при большем раскрытии с тем же усилием.

- Меньшие инвестиции, так как нужен пресс с меньшим усилием.

Все это, однако, теоретически. На практике вы можете потратить деньги, сэкономленные на приобретении пресса с меньшим усилием, позволяющего использовать все преимущества воздушной гибки, на дополнительное оснащение, такое как, дополнительные оси заднего упора или манипуляторы.

Недостатки воздушной гибки:

- Менее точные углы гибки для тонкого материала.

- Различия в качестве материала влияют на точность повторения.

- Не применима для специфических гибочных операций.

Совет:

- Воздушную гибку желательно применять для листов толщиной свыше 1,25 мм; для толщины листа 1 мм и менее рекомендуется использовать калибровку.

- Наименьший внутренний радиус гибки должен быть больше толщины листа. Если внутренний радиус должен быть равен толщине листа -рекомендуется использовать метод калибровки. Внутренний радиус меньше толщины листа допустим только на мягком легко деформируемым материале, например меди.

- Большой радиус может быть получен воздушной гибкой путем использования пошагового перемещения заднего упора. Если большой радиус должен быть высокого качества, рекомендуется только метод калибровки специальным инструментом.

Какое усилие?

По причине различных свойств материала и последствий пластической деформации в зоне гибки, определить требуемое усилие можно только примерно.

Предлагаем вам 3 практических способа:

1. Таблица

В каждом каталоге и на каждом прессе вы можете найти таблицу, показывающую требуемое усилие ( Р ) в кН на 1000 мм длины гиба ( L ) в зависимости от:

- толщины листа ( S ) в мм

- предела прочности ( Rm ) в Н/мм2

- V — ширины раскрытия матрицы ( V ) в мм

- внутреннего радиуса согнутого листа ( Ri) в мм

- минимальной высоты отогнутой полки ( B ) в мм

Пример подобной таблицы Необходимое усилие для гибки 1 метра листа в тоннах. Предел прочности 42-45 кг/мм2.

Рекомендуемое соотношение параметров и усилия

2. Формула

1,42 — это эмпирический коэффициент, который учитывает трение между кромками матрицы и обрабатываемым материалом.

Другая формула дает похожие результаты:

3. «Правило 8»

При гибке низкоуглеродистой стали ширина раскрытия матрицы должна в 8 раз превосходить толщину листа (V=8*S), тогда Р=8хS, где Р выражается в тоннах (например: для толщины 2 мм раскрытие матрицы /=2х8=16 мм означает, что вам необходимо 16 тонн/м)

Усилие и длина гиба

Длина гиба пропорциональна усилию, т.е. усилие достигает 100% только при длине гиба 100%.

Например:

| Усилие | Длина гиба |

| 100% | 3 000 мм |

| 75% | 2 250 мм |

| 50% | 1 500 мм |

| 25% | 750 мм |

Cовет:

Если материал ржавый или не смазан, следует добавлять 10-15% к усилию гиба.

Толщина листа (S)

DIN допускает значительное отклонение от номинальной толщины листа (например, для толщины листа 5 мм норма колеблется между 4,7 и 6,5 мм). Следовательно, вам нужно рассчитывать усилие только для реальной толщины, которую вы измерили, или для максимального нормативного значения.

Предел прочности на растяжение ( Rm )

Здесь также допуски являются значительными и могут оказывать серьезное влияние при расчете требуемого усилия гиба.

Например :

St 37-2: 340-510 Н/мм2

St 52-3: 510-680 Н/мм2

Совет:

Не экономьте на усилии гиба! Предел прочности на растяжение пропорционален усилию гиба и не может быть подогнан, когда вам это нужно! Реальные значения толщины и предела прочности являются важным факторами при выборе нужного станка с нужным номинальным усилием.

V — раскрытие матрицы

По эмпирическому правилу, раскрытие V-образной матрицы должно восьмикратно превосходить толщину листа S до S=6 мм:

V=8xS

Для большей толщины листа необходимо:

V=10xS или

V=12xS

Раскрытие V-образной матрицы обратно пропорционально требуемому усилию:

• большее раскрытие означает меньшее усилие гиба, но больший внутренний радиус;

• меньшее раскрытие означает большее усилие, но меньший внутренний радиус.

Внутренний радиус гиба (Ri)

При применении метода воздушной гибки большая часть материала подвергается упругой деформации. После гибки материал возвращается в свое первоначальное состояние без остаточной деформации («обратное пружинение»). В узкой области вокруг точки приложения усилия материал подвергается пластической деформации и навсегда остается в таком состоянии после гибки. Материал становится тем прочнее, чем больше пластическая деформация. Мы называем это «деформационным упрочнением».

Так называемый «естественный внутренний радиус гибки» зависит от толщины листа и раскрытия матрицы. Он всегда больше чем толщина листа и не зависит от радиуса пуансона.

Чтобы определить естественный внутренний радиус, мы можем использовать следующую формулу: Ri = 5 x V /32

В случае V=8хS, мы можем сказать Ri=Sх1,25

Мягкий и легкодеформируемый металл допускает меньший внутренний радиус. Если радиус слишком маленький, материал может быть смят на внутренней стороне и растрескаться на внешней стороне гиба.

Совет:

Если вам нужен маленький внутренний радиус, гните на медленной скорости и поперек волокон.

Минимальная полка (В):

Во избежание проваливания полки в канавку матрицы, необходимо соблюдать следующую минимальную ширину полки:

| Угол гиба | В |

| 165° | 0,58 V |

| 135° | 0,60 V |

| 120° | 0,62 V |

| 90° | 0,65 V |

| 45° | 1,00 V |

| 30° | 1,30 V |

Упругая деформация

Часть упруго деформированного материала «спружинит» обратно после того, как усилие гиба будет снято. На сколько градусов? Это уместный вопрос, потому что важен только реально полученный угол гиба, а не рассчитанный теоретически. Большинство материалов имеют достаточно постоянную упругую деформацию. Это означает, что материал той же толщины и с тем же пределом прочности спружинит на одинаковую величину при одинаковом угле гибки.

Упругая деформация зависит от:

- угла гибки: чем меньше угол гибки, тем больше упругая деформация;

- толщины материала: чем толще материал, тем меньше упругая деформация;

- предела прочности на растяжение: чем выше предел прочности, тем, больше упругая деформация;

- направления волокон: упругая деформация различна при гибке вдоль или поперек волокон.

Продемонстрируем сказанное выше для предела прочности, измеряемой при условии V=8хS:

| Предел прочности в Н/мм2 | упругая деформация в ° |

| 200 | 0,5-1,5 |

| 250 | 1-2 |

| 450 | 1,5-2,5 |

| 600 | 3-4 |

| 800 | 5-6 |

Все производители гибочного инструмента учитывают упругую деформацию, когда предлагают инструмент для свободной гибки (например угол раскрытия 85° или 86 ° для свободных гибов от 90° до 180°).

Калибровка

Точный — но негибкий способ

При этом методе угол гиба определен усилием гиба и гибочным инструментом: материал зажат полностью между пуансоном и стенками V образной матрицы. Упругая деформация равняется нулю и различные свойства материала практически не влияют на угол гиба.

Рассчитать требуемое усилие гиба очень трудно. Самый надежный способ -выяснить необходимое усилие путем пробной гибки короткого образца на испытательном гидравлическом прессе.

Грубо говоря, усилие калибровки в 3 -10 раз выше усилия свободной гибки.

Преимущества калибровки:

- точность углов гиба, несмотря на разницу в толщине и свойствах материала

- возможно выполнение всех специальных форм с помощью металлического инструмента

- маленький внутренний радиус

- большой внешний радиус

- Z-образные профили

- глубокие U-образные каналы

- возможно выполнение всех специальных форм для толщины до 2 мм с помощью стальных пуансонов и матриц из полиуретана.

- превосходные результаты на гибочных прессах, не имеющих точности, достаточной для свободной гибки.

Недостатки калибровки:

- требуемое усилие гиба в 3 — 10 раз больше, чем при свободной гибке;

- нет гибкости: специальный инструмент для каждой формы;

- частая смена инструмента (кроме больших серий).

Какой инструмент для гибки металла выбрать

Инструмент для гибки металла: что это и как его выбрать?

Общие сведения о гибочном инструменте

При сгибании на листовой металл одновременно воздействует несколько сил, приложенных в различных точках и направленные в противоположном направлении. Внешняя сторона листа при этом растягивается и увеличивается в размерах, а нижняя наоборот должна сжиматься и уплотняться. Обеспечить такую деформацию, да еще и высокого качества должен гибочный инструмент.

При этом усилие, развиваемое инструментом, должно быть строго дозировано. Если оно недостаточно, то деформация может получиться упругой. В этом случае после прекращения усилия металл спружинит и разогнется обратно. Если же усилие окажется слишком большим или будет приложено в неправильном направлении, то сгибаемый металл может переломиться.

Поэтому, при изменении формы металла, на него действуют следующие деформации:

Универсальный гибочный инструмент может придавать металлу различную форму: сгибать под углами различной остроты, скручивать по продольной или поперечной оси. Другие разновидности гибочных приспособлений, такие как инструмент для завитков или для скручивания, позволяют решить более специализированные задачи.

Классификация гибочного инструмента

На сегодняшний день разработано много вариантов гибочного инструмента. Листогибы, или как их еще называют гибочные прессы, подразделяют на несколько групп в зависимости от особенностей конструкции и круга решаемых задач.

Размеры и мощность листогиба зачастую связаны. Устройство, развивающее достаточное усилие для сгибания толстого металлического проката, прутков или труб будет больше и тяжелее, чем менее мощные образцы. Поэтому различают листогибы стационарные, мобильные или переносные.

Отличаются и конструктивные особенности такого инструмента, которые делят на:

- Прессы. Инструмент этого типа имеет подвижную часть – пуансон, который вдавливает металлическую полосу или пруток в неподвижную матрицу. Благодаря своей форме матрица перераспределяет усилие и металл сгибается.

- Поворотные листогибы. В данном случае сгибание осуществляет поворотная балка.

- Ротационые. В них изгибаемый прокат протягивается между вращающимися валками. Количество которых может быть разным, но обычно колеблется от 2 до 4.

Различается и привод устройства – то, что создает необходимое усилие. По типу привода выделяют:

- Ручной гибочный инструмент. Необходимое для сгибания металла усилие создается мускульной силой человека. Такие прессы обычно самые компактные и мобильные, а также несложные по конструкции. Платить за эти преимущества приходится меньшей мощностью устройства.

- Пневматические инструменты. В них необходимое усилие создается сжатым воздухом. Как правило, это устройства поворотного типа. Они могут быть стационарными, достаточно компактными и мобильными.

- В электромеханических гибочных прессах в качестве привода выступает электродвигатель. Это инструмент большой мощности. Как правило, они стационарного типа.

- Гидравлические гибочные инструменты в качестве источника энергии используют гидравлические цилиндры. Эта группа инструментов может иметь различные размеры и вес, быть выполненной как в передвижном, так и в стационарном исполнении.

Стационарные гибочные прессы могут представлять собой довольно сложные устройства. Они могут иметь как ручную, так и автоматическую подачу заготовок. Стационарный станок для сгибания металла может оснащаться числовым программным управлением (ЧПУ).

Как выбирать гибочный инструмент?

Наиболее распространены и востребованы в быту станки с ручным приводом. Чаще всего при помощи таких устройств осуществляют следующие манилуляции:

- Сгибание металла под заданным углом.

- Изготовление декоративных элементов путем продольного скручивания металла (торсировки, изготовления плетеных элементов – «корзинок»)

- Сгибание металла в дугу или кольцо.

- Производство завитков.

С помощью этих операций можно сделать из металлических полос или прутков элементы для декоративной решетки, ограды, забора. Востребованы такие станки и для производства навесов, ворот, декоративных ажурных конструкций.

Прежде всего, стоит определить, какой перечень из этих операций должен выполнять ваш инструмент. Полезно будет также определить объемы выполняемых работ: для серийного производства (например, в масштабах кузнечной мастерской) стоит выбирать инструмент мощнее, а при работе в быту, когда не планируется изготавливать много изделий, можно выбрать и менее мощный вариант.

Если планируется интенсивная работа, стоит выбрать инструмент на более массивной станине. Это позволит гибочному устройству прослужить дольше, ведь на станину действуют большие нагрузки. Хорошим выбором в этом случае будет, к примеру, универсальный гибочный инструмент MB21-30 производителя Blacksmith.

Важно также определиться, какой именно металл вы планируете сгибать. Возможно, это будет листовой прокат, а может – прутки или трубы. Некоторые модели гибочного инструмента универсальны и снабжены съемными приспособлениями для фиксации заготовок любого профиля. Другие более специализированы и подходят для придания формы металлопрокату только определенного типа.

Также стоит подумать о том, в каком положении вы планируете сгибать металл. Часть станков работают только в одном положении, например, предусматривают горизонтальное положение заготовки при работе. Более широкий функционал имеют универсальные инструменты, например, Blacksmith M3-G, которые можно устанавливать как в горизонтальном, так и в вертикальном положении.

Несколько полезных советов

- Перед тем, как окончательно остановиться на конкретной модели гибочного инструмента, изучите отзывы о ней на различных сайтах. Это позволит заблаговременно составить мнение о сильных и слабых сторонах инструмента и принять решение более взвешенно.

- Полезно также посмотреть видео, иллюстрирующее работу с этим инструментом. Так можно наглядно убедиться, что работа с данной моделью гибочного инструмента не требует чрезмерных усилий или специальных навыков, обратить внимание на тонкости работы, предварительно оценить комплектность и качество изготовления инструмента.

- Обратите внимание на возможность гарантийного обслуживания. Лучше выбирать инструмент, у которого гарантийный срок побольше. Для покупателей нашего магазина, зарегистрировавших купленные инструменты на нашей интернет странице, мы предлагаем дополнительную гарантию.

- Рассмотрите возможность покупки комплекта инструментов. При такой покупке можно получить значительную скидку!

Подведем итоги…

Инструмент для сгибания металла сегодня очень разнообразен. Разработано множество конструкций, пригодных для выполнения различных технологических операций. Существующее разнообразие позволяет выбрать подходящий вариант для любых задач и финансовых возможностей.

Правка и гибка металла. Назначение, способы, инструмент, применяемый при правке металла. ТБ при правке и гибки металла

Гибка — способ обработки металла давлением, при котором заготовке или ее части придается изогнутая форма. Слесарная гибка выполняется молотками (лучше с мягкими бойками) в тисках, на плите или с помощью специальных приспособлений. Тонкий листовой металл гнут киянками, изделия из проволоки диаметром до 3 мм — плоскогубцами или круглогубцами. Гибке подвергают только пластичный материал.

Гибка деталей — одна из наиболее распространенных слесарных операций. Изготовление деталей гибкой возможно как вручную на опорном инструменте и оправках, так и на гибочных машинах (прессах).

Сущность гибки заключается в том, что одна часть заготовки перегибается по отношению к другой на заданный угол. Происходит это следующим образом: на заготовку, свободно лежащую на двух опорах, действует изгибающая сила, которая вызывает в заготовке изгибающие напряжения, и если эти напряжения не превышают предел упругости материала, то деформация, получаемая заготовкой, является упругой и по снятии нагрузки заготовка принимает первоначальный вид (выпрямляется).

Однако при гибке необходимо добиться, чтобы заготовка после снятия нагрузки сохранила приданную ей форму, поэтому напряжения изгиба должны превышать предел упругости и деформация заготовки в этом случае будет пластической, при этом внутренние слои заготовки подвергаются сжатию и укорачиваются, наружные слои подвергаются растяжению и длина их увеличивается. В то же время средний слой заготовки — нейтральная линия — не испытывают ни сжатия, ни растяжения и длина его до и после изгиба остается постоянной (рис. 1, а). Поэтому определение размеров заготовок профилей сводится к подсчету длины прямых участков (полок), длины укорачивания заготовки в пределах закругления или длины нейтральной линии в пределах закругления.

При гибке деталей под прямым углом без закруглений с внутренней стороны припуск на загиб берется от 0,5 до 0,8 толщины материала. Складывая длину внутренних сторон угольника или скобы, получаем длину заготовки детали.

Кривизну деталей проверяют на глаз или по зазору между плитой и уложенной на нее деталью. Края изогнутых мест отмечают мелом.

При правке важно правильно выбирать места, по которым следует наносить удары. Сила ударов должна быть соразмерна с величиной кривизны и постепенно уменьшаться по мере перехода от наибольшего изгиба к наименьшему. Правка считается законченной, когда все неровности исчезнут и деталь станет прямой, что можно определить наложением линейки. Правку выполняют на наковальне, правильной плите или надежных подкладках, исключающих возможность соскальзывания с них детали при ударе.

Для предупреждения рук от ударов, вибраций при правке металла необходимо надевать рукавицы, прочно держать детали, заготовки на плите или наковальне.

Правка полосового металла осуществляется в следующем порядке. На выпуклой стороне мелом отмечают границы изгибов, после чего на левую руку надевают рукавицу и берут полосу, а в правую руку берут молоток и принимают рабочее положение .

Полосу располагают на правильной плите так, чтобы она плоской поверхностью лежала на плите выпуклостью вверх, соприкасаясь в двух точках. Удары наносят по выпуклым частям, регулируя силу удара в зависимости от толщины полосы и величины кривизны; чем больше искривление и чем толще полоса, тем сильнее удары. По мере выправления полосы силу удара ослабляют и чаще переворачивают полосу с одной стороны на другую до полного-выправления. При нескольких выпуклостях сначала выправляют ближайшие к концам, а затем расположенные в середине.

Результаты правки (прямолинейность заготовки) проверяют на глаз, а более точно — на разметочной плите по просвету или наложением линейки на полосу.

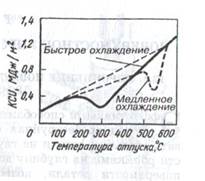

32. Поверхностная закалка сталей и обработка холодом. Виды химико – термической обработки, их назначение.

Для обеспечения надежной И долговечной работы машин и механизмов многие детали (шестерни, валы и т. п.) должны иметь очень высокую твердость и износостойкость поверхностных слоев при мягкой сердцевине. Достигают этого применением поверхностной закалки деталей машин. В промышленности применяются следующие способы поверхностной закалки: газопламенная, с применением контактного или индукционного электронагрева, в электролите.

Поверхностная закалка с нагревом газовым пламенем применяется в индивидуальном и мелкосерийном производстве для упрочнения поверхности деталей машин типа валов (шейки), шестерен (зубья) и других, изготовленных из чугуна и стали (средне- и высокоуглеродистой). Детали нагревают газовыми горелками на глубину 1—6 мм до температуры закалки. После закалки обязательно применяют низкий отпуск. Долговечность деталей типа шестерен повышается в 3 -5 раз.

Поверхностная закалка с применением контактного электронагрева производится следующим образом. Изделие нагревается до температуры закалки теплом, которое выделяется в месте контакта его с электродом специального прибора, а охлаждается закаливаемая поверхность при помощи душа, который перемещается вслед за подвижным электродом (обычно это медные ролики).

Для индукционной закалки применяют ток промышленной, средней или высокой частоты. Нагрев изделия до температуры закалки производится с помощью индуктора, выполненного по форме закаливаемых деталей. Этот способ легко поддается механизации и поэтому широко распространен в машиностроении. По данным Харьковского тракторного завода применение закалки токами высокой частоты (т. в- ч.) позволило значительно сократить сроки термообработки и в 12 раз снизить ее себестоимость.

Применение способов поверхностной закалки деталей машин имеет ряд преимуществ перед обычными способами закалки. Они способствуют повышению производительности труда, снижению себестоимости продукции, а также обеспечивают минимальную деформацию и коробление при соблюдении определенных условий.

При обычной термической обработке (закалке) изделий из некоторых сортов стали (инструментальной легированной, углеродистой с содержанием 0,6% углерода) в их структуре не весь аустенит успевает превратиться в мартенсит. Этот аустенит получил название остаточного. Наличие остаточного аустенита в струкуре закаленных стальных изделий снижает их твердость, что особенно нежелательно в инструментальном производстве, подшипниковой промышленности и др. Для устранения этого недостатка применяют обработку при отрицательных температурах, получившую название обработки холодом.

Суть этого метода термической обработки состоит в том, что остывшие закаленные изделия помещают в охлаждающую среду и охлаждают до температуры от —70 до —150° С и ниже. Время выдержки изделий при указанной отрицательной температуре определяется временем, необходимым для выравнивания температуры по всему сечению. После охлаждения изделия вынимают и оставляют лежать на воздухе. В качестве охлаждающей среды применяют холодильные установки, жидкий азот (изделия в его среде охлаждаются до —196° С) или смесь твердой углекислоты (сухой лед) со спиртом (78° С).

Мартенситное превращение в быстрорежущей стали заканчивается при температуре—80°С. Поэтому термическая обработка холодом при указанной температуре быстрорежущей стали дает возможность добиться более полного превращения аустенига в мартенсит.

После обработки холодом обычно применяют отпуск для уменьшения внутренних напряжений, возникших в процессе термической обработки. Температура однократного отпуска — 560° С.

Технология гибки металлов и сплавов

Гибка – одна из распространённых операций деформирования металлов. В зависимости от сложности контуров гиба и толщины заготовки, её производят и в холодном, и в горячем состояниях, с применением ручного и механизированного инструмента.

Листогиб Metal Master LBM Изготавление колпака (дефлюгера)

Виды гибки

Гибка определяется как процесс обработки металлов давлением, в результате которого изменяется продольная ось деформируемой заготовки. Различают следующие варианты реализации гибки:

Виды гибок Одноугловая или V -образная (рис.1 а) — двуугловая или U- образная (рис.1 б ) — многоугловая (рис.1 в, г); — криволинейная (рис.1 д, е, з) и позволяющая получать изделия типа труб (рис.1 ж)

Виды гибок Одноугловая или V -образная (рис.1 а) — двуугловая или U- образная (рис.1 б ) — многоугловая (рис.1 в, г); — криволинейная (рис.1 д, е, з) и позволяющая получать изделия типа труб (рис.1 ж)

- П-образную (двухугловую).

- М-образную (одноугловую).

- Многоугловую гибку.

Все эти разновидности могут выполняться следующими способами:

Гибка калибрующим ударом

Гибка калибрующим ударом

- Свободной гибкой, при которой центр симметрии заготовки не фиксируется, а сама гибка металла происходит путём нажима рабочего инструмента – пуансона на поверхность изгибаемой заготовки. Конфигурация деформированной заготовки зависит от формы пуансона;

- Гибка калибрующим ударом, при которой заготовка укладывается в матрицу. Конфигурация матрицы и определяет конечную форму заготовки;

- В роликовых матрицах, когда поворачивающиеся части рабочего инструмента постепенно формируют ось изогнутой заготовки.

Характерная особенность гибки – резко различное положение сетки макроструктуры в зависимости от направления гибки. Поэтому для мало- и среднепластичных металлов и сплавов направление волокон существенно важно: при совпадении такого направления с направлением перемещения оси деформируемой заготовки разрушение её в ходе штамповки маловероятно. В противном случае происходит расслаивание частиц в некоторых объёмах заготовки; в таких ситуациях гибка металла считается неисправимым браком.

Параметры гибки и их определение

Для выяснения принципиальной возможности гибки заготовки из конкретного металла или сплава требуется знать:

- Величину предельного радиуса гиба, и сравнения его с фактической толщиной деформируемой заготовки.

- Направление волокон прокатки.

- Исходное значение предела текучести металла.

- Допускаемые отклонения формы готового изделия после гибки.

Гибка тонколистового металла

Гибка тонколистового металла

Указанные исходные данные необходимы в случае гибки тонколистовых заготовок. Для гибки труб, а также некоторых видов профильного проката – круга, шестигранника, уголка и пр. – необходимо знать также допустимую относительную деформацию профиля после гибки.

Гибка металлов не относится к числу энергоёмких операций штамповки. Усилие процесса невелико, поэтому основным критерием для выбора деформирующего оборудования являются длина рабочей зоны обработки, и скорость перемещения деформирующего инструмента. Во многих случаях тонколистовая гибка заготовок возможна даже на ручных станках – профилегибах, трубогибах и т.д.

Дефекты и трудности при гибке

Гибка малопластичных сталей (в частности, содержащих более 0,5% С) усложняется, главным образом, из-за явления пружинения – несоответствия конфигурации готовой детали требованиям чертежа. Пружинение – основная проблема при разработке технологического процесса гибки.

Суть явления состоит в упругом последействии материала после снятия рабочей нагрузки. В результате форма заготовки искажается (в некоторых случаях фактический угол пружинения может доходить до 12…15 0 , что впоследствии резко сказывается на точности сопряжения гнутой детали со смежной).

Пружинение ликвидируют или уменьшают использованием следующих технологических приёмов:

Пружинение при гибке

Пружинение при гибке

- Компенсацией угла пружинения соответствующим изменением параметров рабочей части пуансона и матрицы. Метод эффективен, если точно известна марка металла/сплава или его прочностные характеристики, в частности, предел временного сопротивления. В особо ответственных ситуациях потребуется проведение технологических проб на загиб. Если, например, угол пружинения составляет 12 0 , то рабочую кромку пуансона увеличивают на такой же угол.

- Изменением рабочего профиля матрицы, в результате чего гибка металлов по всей длине зоны деформирования должна постоянно происходить при контакте с активным рабочим инструментом. Для этого в матрице выполняют технологические поднутрения или выемки, если это возможно.

- Повышением пластичности металла, для чего его перед штамповкой подвергают отжигу. Для высокоуглеродистых сталей температуру отжига обычно устанавливают в пределах 570…600 0 С, а для низкоуглеродистых 180…200 0 С.

- Проведением гибки в горячем состоянии, когда пластические характеристики металла заведомо лучше. Правда, при этом в технологический процесс вводится дополнительная операция очистки поверхности детали, а рабочую поверхность матрицы после каждого хода пуансона необходимо очищать от частиц окалины.

Оборудование для гибки

В производственных условиях гибку ведут на так называемых листогибочных прессах серии И13. Они могут изготавливаться с механическим или гидравлическим приводом. Механические двухкривошипные прессы состоят из следующих узлов:

Механический листогибочный пресс серии И — 13

Механический листогибочный пресс серии И — 13

- Сварной двухстоечной станины;

- Электродвигателя;

- Клиноременной передачи;

- Пневмофрикционной системы управления прессом, которая включает в себя сблокированные муфту и тормоз (ввиду относительно небольшого крутящего момента муфта и тормоз часто выполняются однодисковыми);

- Промежуточного вала, на котором размещается понижающая зубчатая передача;

- Главного вала, к которому присоединяется основной исполнительный механизм кривошипно-шатунного типа (число шатунов – обычно два);

- Ползуна, к которому в нижней его части крепится активный рабочий инструмент – пуансон (их может быть несколько) и направляющая плита со втулками.

- Стола, к которому крепится неподвижная часть штампового блока с матрицами, направляющими колонками и устройствами фиксации заготовки в штампе.

- Системы смазки и блока управления листогибочным прессом.

Пресс иб1430Б-02

Пресс иб1430Б-02

Листогибочные прессы с гидроприводом (серия И14__) конструктивно мало отличаются от кривошипных, за исключением того, что привод ползуна осуществляется от гидростанции, а сам ползун имеет плунжерное направление. Гибочные прессы с гидроприводом могут обеспечивать изменение скорости перемещения ползуна – от увеличенной на стадии холостого хода, до сниженной в момент начала операции деформирования. Это способствует снижению брака при гибке малопластичных сталей и сплавов.

Гибка профилей

Ввиду того, что данные профили имеют повышенное значение момента сопротивления, традиционные способы гибки тут неприемлемы. Поэтому для гибки используют преимущественно машины ротационного действия. По сравнению с листогибочным оборудованием они имеют то преимущество, что приложение усилия происходит не одновременно по всей поверхности заготовки, а последовательно. В результате усилие гибки снижается, а требуемый для выбора электродвигателя крутящий момент снижается.

Для небольших заготовок ротационные машины вообще могут иметь ручной привод. Поскольку гибка выполняется по последовательной схеме, то одновременно с деформацией может производиться и правка изделия, что способствует снятию внутренних напряжений в материале.

Правильно-гибочные машины различают по количеству рабочих валков – их может быть три или четыре. Валки могут устанавливаться по симметричной или асимметричной схеме. Регулировка параметров гибки заготовок производится соответствующим изменением положения оси приводного валка, а также изменением их диаметров и профиля рабочей части.

Валы профилегибочного станка

Валы профилегибочного станка

Несмотря на некоторые сложности автоматизации процесса валковые машины конструктивно очень просты и неэнергоёмки. Для них не требуется также изготовление специализированного инструмента — штампов.

Видео: Станок ручной для производства профнастила (гофролист)

Основы гибки металла

На сегодняшний день гибка листового металла осуществляется различными способами. Наибольшее распространение получили станки типа Press Brake. Популярность применения такой технологии обусловлена следующими особенностями.

- На одном и том же оборудовании можно изготавливать детали различных конфигураций из различных материалов и различных толщин.

- Высокая производственная гибкость — большинство деталей изготовляется без переналадки оборудования и смены инструмента. Более того, часто инструмент вообще не меняется, при этом в производстве может находиться большое количество деталей отличных как по конфигурации, так и по материалу/толщине.

- Высокая производительность.

- Низкая стоимость оборудования и себестоимость производства.

- Применимость автоматизации процесса.

Вместе с тем, возможности такого технологического процесса не могут быть безграничными. Основными лимитирующим факторами или их сочетанием, являются:

- свойства материала;

- особенности инструмента;

- знания и умения технологов и операторов;

- возможности пресса.

Рассмотрим основные, наиболее важные, вопросы гибки листового металла на станках типа Press Brake.

Деформация металла

Гибка на листогибочных прессах основана на принципе 3 точек. Лист опирается на 2 точки матрицы. Пуансон давит на лист между 2 точками матрицы, образуя третью, центральную точку. По мере опускания пуансона, центральная точка листа опускается вместе с ним, а нижние боковые поверхности листа скользят по радиусам V-раскрытия матрицы. Материал несколько сжимается в месте давления пуансона и значительно растягивается с нижней стороны листа. Также, материал деформируется в месте скольжения по матрице — там остаются видимые или невидимые следы деформации (вдавливания).

Схематичное изображение деформации металла при гибке

Длина развертки в направлении, перпендикулярном линии гиба, всегда увеличивается. В связи с этим длину развертки делают меньше чем сумму всех бортов. Удлинение заготовки на каждом гибе зависит от:

- толщины и типа материала,

- угла гиба,

- радиуса гиба (ширины V-раскрытия матрицы и радиуса пуансона),

- направления проката.

Теоретический расчет всегда будет приближенным. Наиболее точный результат можно получить опытным путем. Для этого нужно взять несколько заготовок, например, 100×100. Отметить направление проката. Согнуть равное количество заготовок вдоль проката и поперек. Сделать замеры полученных бортов. Для каждой заготовки суммировать длины бортов и вычесть 100. Полученная разница и будет удлинением для заданных условий гибки. Сравнивая полученные результаты можно оценить следующее:

- стабильность результатов,

- влияние направления проката.

В большинстве случаев разницей в удлинении вдоль проката и поперек можно пренебречь. Однако, если требования к точности получаемых размеров очень высокие и/или количество гибов большое, то эту разницу следует учитывать при создании развертки и расположении ее на листе.

Отдельно нужно отметить тот факт, что чем больше нужно деформировать металл (уменьшение минимального борта, угла и радиуса гиба) тем большее воздействие потребуется. Здесь воздействие напрямую связно с давлением и моментом силы. Давление является отношением силы к площади, на которую она приложена. Таким образом, для увеличения воздействия необходимо прикладывать большее усилие на меньшей площади. Момент силы, в свою очередь, является произведением воздействующей силы на длину рычага приложения силы. Уменьшение минимального борта или радиуса гибки требует использования матрицы с меньшим V-раскрытием и, как следствие, меньшим рычагом приложения силы. Соответственно, при прочих равных, гибка на матрице с меньшим раскрытием требует приложения большей силы.

Схематичное изображение силы и рычага при гибке на матрицах с разным V-раскрытием

Инструменты и приспособления и материалы применяемые при гибке

В качестве инструментов при гибке листового материала толщиной от 0,5 мм, полосового и пруткового материала толщиной до 6,0 мм применяют стальные слесарные молотки с квадратными и круглыми бойками массой от 500 до 1000 г, молотки с мягкими вставками, деревянные молотки, плоскогубцы и круглогубцы. Выбор инструмента зависит от материала заготовки, размеров ее сечения и конструкции детали, которая должна получиться в результате гибки.

Гибку молотком производят в слесарных плоскопараллельных тисках с использованием оправок (рисунок 52), форма которых должна соответствовать форме изгибаемой детали с учетом деформации металла.

а-в — последовательность выполнения операции

Рисунок 52 – Гибка на оправке

Молотки с мягкими вставками и деревянные молотки — киянки применяют для гибки тонколистового материала толщиной до 0,5 мм, заготовок из цветных металлов и предварительно обработанных заготовок. Гибку производят в тисках с применением оправок и накладок (на губки тисков) из мягкого материала.

Плоскогубцы и круглогубцы применяют при гибке профильного проката толщиной менее 0,5 мм и проволоки. Плоскогубцы (рисунок 53) предназначены для захвата и удержания заготовок в процессе гибки. Они имеют прорезь чжоло шарнира. Наличие прорези позволяет производить откусывание проволоки. Круглогубцы (рисунок 54) также обеспечивают захват и удержание заготовки в процессе тибки и, кроме того, позволяют производить гибку проволоки.

| |

| Рисунок 53 — Плоскогубцы | Рисунок 54 — Круглогубцы |

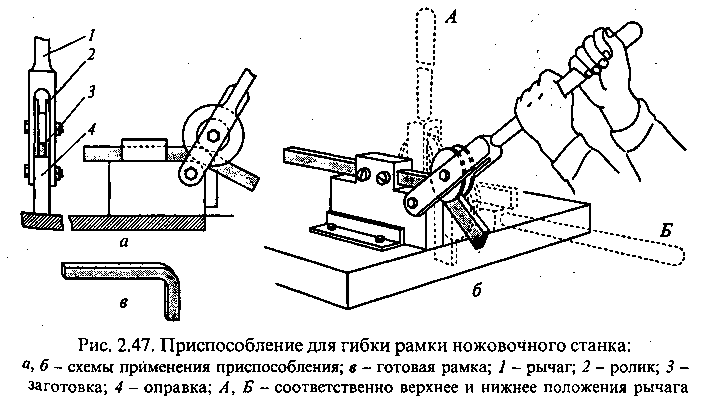

Ручная гибка в тисках — сложная и трудоемкая операция, поэтому для снижения трудовых затрат и повышения качества ручной гибки используют различные приспособления. Эти приспособления, как правило, предназначены для выполнения узкого круга операций и изготавливаются специально для них. На рисунке 55 показано приспособление для гибки угольника ножовки. Перед началом гибки ролик 2 гибочного приспособления смазывают машинным маслом. Рычаг 1 с гибочным роликом 2 отводят в верхнее положение А. Заготовку вставляют в отверстие, образовавшееся между роликом 2 и оправкой 4. Рычаг 1 перемещают в нижнее положение Б, придавая заготовке 3 заданную форму.

а, б – схемы применения приспособления; в – готовая рамка; 1 – рычаг; 2 – ролик; 3 — заготовка; 4 – оправка; А, Б – соответственно верхнее и нижнее положения рычага

Рисунок 55 – Приспособление для гибки рамки ножовочного станка

По аналогичной схеме работают и другие гибочные приспособления, например, приспособление для гибки кольца из прутка круглого сечения (рисунок 56).

Рисунок 56 – Приспособление для гибки кольца

Наиболее сложной операцией является гибка труб. Необходимость в гибке труб возникает в процессе сборочных и ремонтных операций. Гибку труб производят как в холодном, так и в горячем состоянии. Для предупреждения появления деформаций внутреннего просвета трубы в виде складок и сплющивания стенок гибку осуществляют с применением специальных наполнителей. Эти особенности обусловливают применение при гибке труб некоторых специфических инструментов, приспособлений и материалов.

Приспособления для нагрева труб. Гибку труб в горячем состоянии выполняют после предварительного нагрева токами высокой частоты (ТВЧ), в пламенных печах или горнах, газоацетиленовыми горелками или паяльными лампами непосредственно на месте гибки. Наиболее рациональным методом нагрева является нагрев ТВЧ, при котором нагрев осуществляется в кольцевом индукторе под действием магнитного поля, создаваемого токами высокой частоты. Наполнители при гибке труб выбирают в зависимости от материала трубы, ее размеров и способов гибки. В качестве наполнителей используют:

• песок — при гибке труб диаметром от 10 мм и более из отожженной стали с радиусом гибки более 200 мм, если она осуществляется и в холодном, и в горячем состоянии; труб диаметром свыше 10 мм из отожженной меди и латуни при радиусе гибки до 100 мм в горячем состоянии;

• канифоль — при гибке в холодном состоянии труб из отожженных меди и латуни при радиусе гибки до 100 мм.

Применение наполнителя при гибке труб не требуется, если они изготовлены из отожженной стали, имеют диаметр до 10 мм и радиус гибки более 50 мм. Гибка в этом случае производится в холодном состоянии. Также без наполнителя гнут в холодном состоянии трубы из латуни и меди диаметром до 10 мм при радиусе гибки свыше 100 мм. Без наполнителя производят гибку труб в специальных приспособлениях, где противодавление, препятствующее появлению деформаций внутреннего просвета трубы, создается другими способами.

Простейшим приспособлением для гибки труб является плита, закрепляемая на верстаке или в тисках, с отверстиями, в которых устанавливаются штифты. Штифты выполняют роль упоров, необходимых при гибке трубы. Применяются также роликовые приспособления различных конструкций.

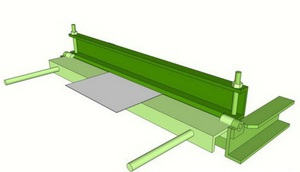

Гибка металла при помощи гибочного инструмента

Решать задачи по гибке листового металла просто, если есть листогиб. Но как быть без него? Мы дадим советы по использованию гибочного инструмента!

Иногда, во время выполнения строительных или каких-то иных домашних работ, требуется согнуть металл, придав ему определенную конфигурацию. У профессиональных мастеров-жестянщиков есть для этого специальный инструмент — листогиб. А как быть домашнему мастеру, у которого, кроме собственных рук и кое-каких подручных средств, ничего нет? Идти и покупать гибочный инструмент или брать его напрокат?

Оказывается, ничего этого делать не обязательно. Достаточно немного смекалки и элементарных приспособлений, которые есть в доме у каждого домашнего мастера. Гибка листовых металлов своими руками может стать для вас увлекательным процессом, конечно, при условии, что толщина металлической пластины не превышает 3 мм.

Согнуть лист без листогиба

Рассмотрим несколько вариантов, объясняющих, как согнуть лист металла в домашних условиях.

В качестве ручного инструмента для гибки используем линейку, мел или карандаш, тиски, 2 деревянных бруска, стальной уголок и резиновый молоток. Чтобы загнуть лист металла, его нужно разложить на рабочем столе так, чтобы край, который должен стать изогнутым, выступал за пределы стола. Предварительно полосу загиба нужно разметить по линейке. Разметка загиба должна совпадать с линией края вашего рабочего стола.

Торец стола закрыть стальным уголком. Металлический лист закрепить с двух сторон тисками с помощью деревянных брусков. Начинаем сгибать выступающий край листа, постукивая его резиновым молотком, постепенно продвигаясь от одного угла к другому: сначала в одном направлении, потом — в обратном.

Например, так можно изготовить ящик для простого садового мангала (уголки, конечно, потом придется приварить).

Важный совет: Если у вас нет резинового молотка, можно воспользоваться и обычным. Тогда отбивать край нужно будет через деревянный брусок или текстолитовую пластину. Только в этом случае на отогнутом крае не останется отметин от молотка.

Вариант 2

- на металлическом листе очерчиваем по линейке край будущего сгиба (линию можно дополнительно немного продавить острым предметом);

- захватываем плоскогубцами край листа так, чтобы их концы приходились точно на линию разметки;

- постепенно продвигая плоскогубцы по разметке, отгибаем край по направлению вверх;

- повторяем до тех пор, пока угол сгиба не приблизится к 90 градусам;

- для точного выравнивания угла «надеваем» согнутый лист на деревянный брусок и подбиваем его молотком до получения точной геометрии угла.

Таким способом без листогиба можно сделать, например, кромку на жестяном отливе.

Сам себе вальцовочник

Вариант 1

Не имея в своем хозяйстве для гибки металла специального приспособления, можно свернуть лист в форме трубы, используя для этих целей либо какую-то круглую болванку, либо готовый отрезок старой трубы. Большинство использует именно трубу.

Итак, раскладываем на поверхности земли или бетонного пола лист металла. Теперь займемся подготовкой шаблона, на который будем накручивать металл. К обоим торцам старой трубы привариваем крестообразно по две маленькие трубки (перпендикулярно друг к другу). Их диаметр должен быть достаточным для того чтобы вставить лом. Это будет наше гибочное приспособление.

Далее, кладем трубу на край листа и начинаем оборачивать лист вокруг нее. Для этой работы потребуются 3 человека: один стоит на трубе, двое других с помощью ломов вращают трубу. Каждый оборот выполняется на 90 градусов. Лом переставляется в 0 градусов.

Так постепенно скручиваем весь лист вокруг трубы и получаем несколько новых цилиндрических витков. Обычно самый край листа остается прямым. Чтобы загнуть и его, в качестве приспособления для гибки металла нужно использовать деревянную киянку или резиновый молоток.

Чтобы получить трубу нужного диаметра, с помощью мерной ленты отмеряем длину ее окружности (для этого диаметр умножаем на 3,14) и болгаркой отрезаем нужный кусок. После этого снимаем его с заготовки и выполняем сварочные работы по шву вашей новой трубы. Таким способом можно изготовить сколько угодно труб без применения специального листогиба.

Вариант 2

Перед тем как приступить к гибке металла, отрезаем от целого листа кусок: ширина его равна длине окружности будущей трубы плюс 3 см на фальц (это шов на месте соединения краев металлического листа); длина отрезка равна длине вашей трубы.

Те, кому приходилось самостоятельно выполнять эту работу, советуют не делать длину больше метра, так как в одиночку согнуть длинную трубу из жести не получится. Если конечная длина должна быть больше (например, 2 метра), то придется соединять сваркой 2 отрезка.

Работа выполняется на прочном столе, на край которого помещен стальной уголок — он и послужит листогибом. По длине металлической заготовки любым острым предметом прочерчивается линия отворота. Ее совмещают с краем стола и отбивают деревянной киянкой по направлению вниз. Затем переворачивают и полностью загибают край на лист.

Следующий шаг: отступив 2 мм от подгибки, прочерчивают еще одну линию, параллельно первой, и снова отбивают загиб вниз. То же самое выполняют и на второй стороне заготовки. После формирования трубы эти подгибы будут соединены «в замок». Как гнуть трубу в одиночку, без посторонней помощи, поможет следующий совет: прочерчиваем центральную линию вдоль заготовки, кладем лист на трубу любого диаметра меньшего, чем ваш, и, начиная от средней линии, последовательно, участок за участком, изгибаем лист вокруг нее. Соединяем «в замок» длинные края и отбиваем их киянкой.

Проверяем диаметр готовой трубы и, при необходимости, обычным металлическим молотком делаем «отбортовку» для соединения вашей трубы со следующим отрезком. Новый воздуховод из «оцинковки» готов.

Как видно из этого обзора, используя самый простейший инструмент для гибки металла, который есть в доме каждого хозяина, можно самому с успехом заниматься жестяными работами. У вас есть свои наработанные способы как согнуть лист? Будем рады, если вы поделитесь ими на наших страницах.

Гибка металла: использование, технологии, оборудование

Различные формы и виды металлопроката используются часто и в разных сферах. Однако сам процесс обработки металлических сплавов и придания последним конкретной формы для большинства остается загадкой. В качестве главного способа обработки металла используется гибка, а особенности этого процесса будут раскрыты

Суть процесса гибки

Гибка металла – это промышленный процесс, при котором листовому металлу придают определенную форму. В результате такой технологичной обработки из плоской металлической заготовки (то есть листа) производят объемный элемент или деталь. Предмет, изготовленный данным методом, – объемное изделие без швов или каких-либо иных типов соединения.

Сам процесс изменения конфигурации металлического листа происходит за счет:

- механического воздействия на структуру металла;

- воздействия высокой температуры.

Этот процесс можно охарактеризовать как растяжение внешнего слоя материала при одновременном сжатии внутреннего. Таким образом заготовке можно придать необходимую форму с конкретными параметрами.

Где используется?

Сегодня точная гибка металла используется достаточно широко. Такой метод зарекомендовал себя как более эффективный, чем штамповка. В основном такой способ обработки применяется в условиях производства большого количества продукции – например, труб и фитингов, различной профильной продукции. Также эта технология применяется при строительных (для металла и листового проката) и разного рода монтажных работах (частично гнутый металл). Еще многие мастера кустарных изделий (например, декоративной ковки) используют такой вид обработки для своих работ.

Основные преимущества

Главным преимуществом этого метода обработки листового металла является высокая точность линейных замеров готового изделия. Не менее важно и то, что изделия, выполненные этим методом формовки металла, получаются бесшовными. Это значительно повышает надежность и механическую устойчивость изделий. Кроме того, такая обработка значительно улучшает структуру самого металла, делая его более прочным и устойчивым к воздействию коррозии. Но данное применимо при условии, что для гибки не используются листы хрупких марок металлических сплавов. Стоит отметить, что сама процедура изготовления металлических изделий данным методом более эффективна. Это происходит потому, что можно достичь сравнительно высокой интенсивности производства. А за счет минимизации затрат на человеческий труд (если имеется в виду промышленное изготовление) этот метод обработки листового металла существенно снижает стоимость готового продукта.

Гибка металла: инструменты и их применение

Стоит выделить два типа оборудования:

- Промышленное, то есть оборудование, которое используется на производстве.

- Ручное, то есть такое, что возможно использовать в небольших мастерских, чаще всего домашнего типа.

На производстве используются специальные листогибочные аппараты. Обычно сам технологический процесс предполагает использование аппаратов для резки заготовок из металлического листа (более эффективно использовать лазерную резку). После подготовки плоской заготовки следует непосредственно сама обработка на листогибочном оборудовании.

Ручные станки менее эффективны, результат часто бывает не очень качественный, и повозиться с одним изделием нужно будет намного дольше, чем на автоматизированном устройстве. Но в проведении гибки листового металла в домашних условиях их еще используют. Обычно на них домашние мастера осуществляют мелкие работы по починке или созданию декоративных кованых изделий.

Как специализированные аппараты, так и ручные станки позволяют эффективно работать с листовым металлом разной толщины. Есть только одно отличие – степень оказания усилий во время процесса. Но при работе с любым из видов оборудования есть свои особенности:

- При работе с ручным станком для обработки и сгибания листового металла основное требование – это точность, аккуратность и сила. Необходимо собственными усилиями обеспечить производство изделия с определенными параметрами.

- Работая на автоматизированном листогибочном аппарате, нужно учитывать особенности работы со специальным программным обеспечением.

Технологические особенности процесса

Кроме того, что для проведения этих работ (например, гибки труб, технология изготовления которых предусматривает использование гидравлического пресса) необходимы специальные штампы. Благодаря этим штампам размещенный в прессе лист приобретает необходимую форму за счет воздействия на заготовку высокого давления.

Для того чтобы структура заготовки стала достаточно прочной и более плотной, заготовки предварительно нагревают до конкретной температуры. Технология проведения – проста, но это позволяет делать прочные изделия приемлемого качества, эффективно используя время.

Готовые гнутые изделия из металла имеют возможность стать подходящей альтернативой другим видам металлопроката. Относительно характеристик и конкретных параметров (например, устойчивости к воздействию коррозии) гнутые изделия намного лучше аналогов. Поэтому такая металлопродукция составляет разумную конкуренцию сварным изделиям, которые не гарантируют прочности и устойчивости создаваемой конструкции.

Особенных отличий в использовании автоматического или ручного листогибочного оборудования нет. Принцип работы обоих типов станков одинаковый, отличаются только усилия и скорость изготовления конкретных деталей.

Особенности гибки металла в условиях домашней мастерской

При проведении ремонта или строительства, и если нужно использовать металл или изделия из него, часто возникает необходимость деталь согнуть. Гибка металла в домашних условиях – это процесс достаточно трудоемкий, но мастеру вполне подвластный.

Без использования специального ручного листогибочного станка в этом случае все равно не обойтись. Часто такое нехитрое оборудование делают из подручных средств и инструментов. В список обязательных составляющих такого ручного гибочного станка входят такие детали:

- Струбцина.

- Основание и щечки.

- Кронштейн.

- Сварной прижим.

- Оси.

- Угол Пуансона.

Найти необходимые детали для изготовления подобного оборудования не сложно. После изготовления подобного станка стоит позаботиться об установке (лучше установить инструмент достаточно надежно). Удобнее всего этот станок установить на специально отведенный для него стол. Но все это выполнимо, останется только понять, как с ним работать. Лучше попрактиковаться или попросить показать кого-то специфику процесса гибки на ручном листогибочном станке. Кстати, сами ручные станки могут отличаться по конструкции, что влияет на особенности их прямого использования.

Непосредственно сам процесс обработки металла нельзя представить без использования киянки, плоскогубцев, молотка и подобного ручного инструмента. Но такое нехитрое оборудование поможет справиться только с листами сравнительно небольшой толщины. При работе с более толстыми листами стоит приобрести специальные гидравлические вальцы или ручные роликовые прессы.

В домашних условиях не получится сделать работы высокой сложности. Также проблематично будет обработать достаточно толстые металлические листы. Но изготовить уголки, комплектующие для водоотвода и даже трубы технически возможно. Однако такая операция займет много времени, что существенно растянет сами ремонтные или строительные работы.

Выход из положения есть!

Сотрудничество со специалистами гарантирует:

- высокую скорость выполнения каждого отдельного заказа;

- точность и отличное качество готовой продукции;

- использование при гибке металла современного высокоточного оборудования;

- выгодную стоимость услуги.

Заказ изготовления гнутых металлических изделий у специалистов – это существенная экономия ваших времени и сил. А кроме того – получение ожидаемо хорошего результата.

Гибка листового металла позволяет при сравнительно небольших усилиях получить изделие нужной формы. Ибо при сварке затрачивается больше усилий как физических, так и финансовых. Лист металла можно сгибать вручную или с применением автоматики, однако общие принципы работы остаются прежними. Именно об особенностях данного процесса и пойдет речь.

Гибка листового металла позволяет при сравнительно небольших усилиях получить изделие нужной формы. Ибо при сварке затрачивается больше усилий как физических, так и финансовых. Лист металла можно сгибать вручную или с применением автоматики, однако общие принципы работы остаются прежними. Именно об особенностях данного процесса и пойдет речь. Так как при гибке металла внешние слои металла растягиваются, а внутренние начинают сжиматься, то необходимо перегибать на заданный угол часть металлопроката относительно другого. Угол же можно отыскать с помощью расчетов.

Так как при гибке металла внешние слои металла растягиваются, а внутренние начинают сжиматься, то необходимо перегибать на заданный угол часть металлопроката относительно другого. Угол же можно отыскать с помощью расчетов. Сгибание металла производится вручную и с применением автоматических устройств. В первом случае процесс будет достаточно трудозатратен, потребует использования пассатижей и молотка, в результате на эту процедуру уйдет немало времени.

Сгибание металла производится вручную и с применением автоматических устройств. В первом случае процесс будет достаточно трудозатратен, потребует использования пассатижей и молотка, в результате на эту процедуру уйдет немало времени. Ротационные, гнущие металл с помощью перемещения между специальными валиками. Подходят для изготовления крупногабаритных изделий небольшими сериями.

Ротационные, гнущие металл с помощью перемещения между специальными валиками. Подходят для изготовления крупногабаритных изделий небольшими сериями. Такая работа производится обычно ручными ножницами. В нужных местах ставятся отметки, по которым будет осуществляться ручная гибка металла. Лист надежно фиксируют в тисках. Массивным молотком производят первый сгиб. Изделие передвигают к новому месту сгиба, зажимают с бруском из дерева, загибают в нужную сторону.

Такая работа производится обычно ручными ножницами. В нужных местах ставятся отметки, по которым будет осуществляться ручная гибка металла. Лист надежно фиксируют в тисках. Массивным молотком производят первый сгиб. Изделие передвигают к новому месту сгиба, зажимают с бруском из дерева, загибают в нужную сторону. Делается основа из металла, подойдет двутавровый профиль.

Делается основа из металла, подойдет двутавровый профиль.