Горячее цинкование преимущества и практические тонкости

Особенности горячего цинкования

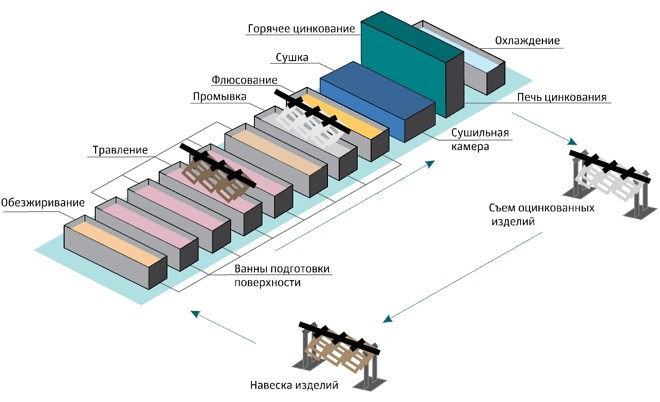

Горячее цинкование представляет собой процесс нанесения покрытия сварной стали, погрузив его в ванну с расплавленным цинком. Есть три основных шага в процессе горячего цинкования: подготовка поверхности, цинкование, а также осмотр.

Подготовка поверхности к горячему цинкованию

Когда изготовленная сталь поступает на производство для цинкования, ее подвешивают на проволоку или помещают в оснастку, где она может быть снята и перемещена верхними подъемными кранами.

Затем сталь проходит серию трех этапов очистки: обезжиривание, травление и флюсование. Обезжиривание удаляет грязь, масло и органические остатки, в то время как кислотное травление снимет окалины и оксид железа.

Заключительный шаг подготовки поверхности — флюсование, удалит любые остающиеся окиси и покроет сталь защитным слоем, чтобы предотвратить дальнейшее окисное формирование до цинкования. Надлежащая подготовка поверхности важна, поскольку цинк не будет реагировать с грязной сталью.

Цинкивание

После подготовки поверхности, сталь погружают в расплавленную ванну, по меньшей мере, 98% цинка. Сталь опускают в ванну под углом, который позволяет воздуху выходить из трубчатых форм или других карманов, для того, чтобы цинк тек по всей стали. В то время как деталь находится в цинковой ванне, железо в стали реагирует с цинком, чтобы образовать биметаллические слои железо-цинк и внешний слой из чистого цинка.

Контроль

Заключительный шаг — контроль покрытия. Проверка качества покрытия может быть достигнута визуальным осмотром, поскольку цинк не реагирует и не вступает в реакцию с нечистой сталью. Кроме того, магнитным измерителем толщины проверяется толщина покрытия, и соответствие требованиям стандартов.

Преимущества покрытия горячим цинком

Горячее цинкование обеспечивает ряд преимуществ для стали, которую оно защищает. Металлургически соединенные слои сплава цинка и железа не только создают барьер между сталью и окружающей средой, но и катодную защиту стали. Катодная защита, означает, что гальванизированное покрытие жертвует собой, чтобы защитить основную сталь от коррозии. Плотное покрытие, у которого прочность приблизительно 250 кг на квадратный сантиметр, также достаточно стойко к трению, поскольку биметаллические слои тверже, чем основная сталь.

Однако даже если покрытие было повреждено, жертвенное действие цинка защитит сталь.

В дополнение к катодной защите, предлагаемой горячим цинкованием, существует несколько других особенностей покрытия, которые обеспечивают долговечность. Во-первых, реакция в цинковой ванне — диффузионный процесс, что означает, что покрытие становится перпендикулярным поверхности, гарантируя, что все углы и края будут иметь одинаковую толщину на плоской поверхности. Кроме того, полное погружение в цинковую ванну обеспечивает полное покрытие стали, в том числе внутри полых структур. И наконец, цинковое покрытие естественно развивает непроницаемый слой для коррозии на поверхности, как цинковая патина. Все эти другие особенности, обеспечивают оцинкованной стали долгий срок службы без обслуживания.

Чем холодное цинкование выгоднее горячего

Нам предлагают разные способы защиты металла от коррозии: холодное цинкование, горячее, гальваническое, газо-термическое, термодиффузионное и прочие. Каждый способ имеет свои плюсы и минусы. Как понять, какой способ оптимален для вас и ваших металлических конструкций? Холодное и горячее цинкование – наиболее актуальные и распространенные. В этой статье мы расскажем, что для вас окажется выгоднее – горячее цинкование или холодное.

Что такое цинкование?

Цинкование — нанесение на металл слоя цинка для защиты металла от коррозии.

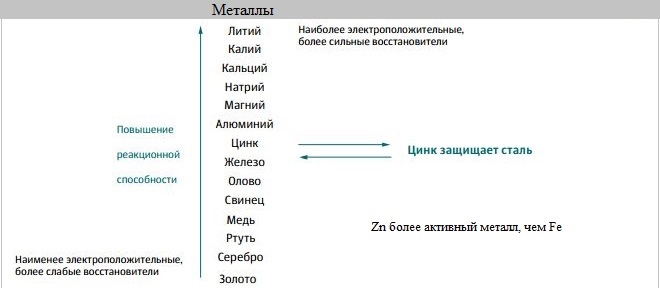

При контакте металла и цинка возникает электрохимическая реакция. Цинк утрачивает свои электроны и расходуется первым, не давай коррозии образовываться на металле, до тех пор пока не истощится. Уже начавшийся процесс ржавления останавливается. Этот способ назван катодной или активной защитой.

Кроме этого, цинковое покрытие дает еще пассивную (барьерную) защиту, образовывает на поверхности плотную пленку. Пленка не пропускает влагу и кислород к защищенному железу. Все виды цинкования (нанесения цинка) дают металлу активную и пассивную защиту.

Технологические процессы методов

Холодное цинкование – нанесение на подготовленную поверхность металла состава с содержанием цинка 92-96%. Применяется холодное цинкование как обычные краски – наносится кистью, валиком, краскопультом и окунанием.

Метод холодного цинкования был разработан в 80-х годах XX века. С тех пор его популярность растет с каждым годом из-за удобства и практичности. Так в США 90% мостов покрыты составами для холодного цинкования. А самый впечатляющий пример — один из самых больших водопроводов мира, находящийся в Австралии и насчитывающий 460 километров. Его покрыли цинкосодержащим составом в 1942-44 годах и с тех пор ни разу не обновляли покрытие. Если учесть толщину слоя всего лишь в 75 мкм, а так же отсутствие в то время оборудования для качественной очистки и покраски, то надежность и долговечность метода холодного цинкования не вызывает сомнений.

Горячее цинкование – окунание конструкции в ванну с нагретым до 400°C антикоррозийным цинковым составом. После «купания» конструкцию подвешивают и ждут до полного высыхания. Так расплавленным цинком заполняются все мелкие трещины и труднодоступные места конструкции, а покрытие получается сплошным и не имеет пропусков. При бережной эксплуатации такая защита может прослужить до 60 лет.

Горячее цинкование изобрели более 160 лет назад и признали стандартом в этой области. Поэтому его называют самым проверенным способом защиты металлов от коррозии. С возникновения метода в его технологическом процессе практически ничего не изменилось.

Преимущества и недостатки методов

Плюсы и минусы способов цинкования (в сравнении с Барьер-Цинк)

| Характеристики | Холодное цинкование (Барьер-Цинк) | Горячее цинкование | Краска |

| Активная катодная защита | + | + | — |

| Легкое применение на месте | + | — | + |

| Многократное нанесение | + | + | — |

| Возможно финишное покрытие | + | ± | + |

| Нанесение в экстремальных условиях (высокая влажность и низкая температура) | + | — | — |

| Неограниченный срок хранения | + | — | — |

| Контакт с питьевой водой | + | + | — |

| Температурная и механическая устойчивость | + | — | — |

| Сварка по покрытию | + | ± | — |

| Восстановление покрытия | + | — | — |

| Нанесение при отрицательных температурах (-35) | + | — | — |

Сколько стоит оцинковать кованые ворота 8м 2 двумя способами?

Если взять кованные ворота площадью 8 м 2 и оцинковать их разными методами, можно наглядно увидеть расходы.

- Холодное цинкование:

Для покрытия ворот в 2 слоя вам понадобиться не более 10 кг состава. Этот объем обойдется вам в 4500-4900 рублей. Работа по подготовке и нанесению, даже с привлечением специалиста обойдется еще в 4000 рублей. Больше никаких расходов для применения метода холодного цинкования не требуется. Итого: 8500-8900 рублей за холодное цинкование ворот.

- Горячее цинкование:

Стоимость оцинковки горячим методом рассчитывают начиная от 1 тонны, потому что независимо от размера детали используется много энергии для нагревания оборудования до необходимой температуры, а к каждой конструкции приваривают специальные «ушки», чтобы ее подвешивать.

Горячее цинкование 1 тонны металла стоит от 28000 рублей — это минимальная цена, которую вы в любом случае заплатите. Транспортировка ворот на место горячей оцинковки и обратно обойдется по Москве от 4000 тысяч рублей в одну сторону. Итого: 36000 рублей.

И так мы видим, что стоимость процедуры холодного цинкования – 8900 рублей, а горячего цинкования с учетом перевозок – 36000 рублей. Разница более чем в 4 раза очевидна!

Вы экономите 27100 рублей!

Вывод

Несмотря на надежность метода горячего цинкования, его использование несет большие расходы, на транспортировку и саму процедуру цинкования. Холодное цинкование позволяет сэкономить на защите металла без потери качества. К тому же, холодное цинкование устойчиво противостоит внешним воздействиям, гораздо проще наносится, продолжает выполнять свои защитные функции при повреждениях, быстро и локально ремонтируется.

Обработка методом холодного цинкования позволит вам сэкономить, увеличить стоимость ваших конструкций, а значит и ваши доходы, сделать изделия привлекательнее для ваших покупателей. Холодное цинкование позволит вам гордиться произведенной продукцией и не волноваться за ее качество, ведь после нанесения можно просто забыть о коррозии на срок до 25 лет.

Мы экономим ваше личное время

Вы получите удовольствие работая с нами

Работая с нами будьте спокойны

Цифры о компании ЦИНКОР:

- Более 160 тонн продукции отгружено за 2018 год

- Наши постоянные клиенты — более 550 предприятий (от небольших кузниц до крупных заводов)

- Более 600 частных клиентов купили наши покрытия в 2018 году

Дополнительная скидка в 350 рублей, при заказе через сайт.

У вас есть вопросы? Позвоните или напишите нам!

Мы поможем выбрать покрытие, которое окажется для вас оптимальным!

- Москва: +7 (495) 540-44-38

- Санкт-Петербург: +7 (812) 407-18-07

- Россия: 8 (800) 555-34-18 (Бесплатный номер)

- Email: info@zincor-lkm.ru

Звоните прямо сейчас и приобретите нашу продукцию по самой выгодной цене!

Горячее цинкование преимущества и практические тонкости

Информация должна быть проверяема, иначе она может быть поставлена под сомнение и удалена. Вы можете отредактировать эту статью, добавив ссылки на авторитетные источники. Эта отметка установлена 14 февраля 2020 года

Кристаллическая поверхность горячеоцинкованного металла

Горячее цинкование

— покрытие металла (обычно железа или стали) слоем цинка для защиты от коррозии путём окунания изделия в ванну с расплавленным цинком при температуре около 460 °C. Под атмосферным воздействием чистый цинк () вступает в реакцию с кислородом (O2) и формирует оксид цинка (ZnO), с последующей реакцией с диоксидом углерода (CO2) и формированием

карбоната цинка

(ZnCO3), обычно серого матового, достаточно твёрдого материала, останавливающего дальнейшую коррозию материала.

Горячее цинкование считается одним из самых надёжных, экономичных и потому распространённых методов защиты железа и стали от коррозии.

Для металлоконструкций горячее цинкование является бесспорно самым распространённым видом покрытия.

Толщина цинкового слоя колеблется от 30 до 100 мкм, обычно — от 45 до 65 мкм.

По данным American Galvanizer Association горячее цинкование обеспечивает защиту от коррозии:

- В промышленной среде 65 лет

- В тропической среде: 70 лет

- В пригородной среде: 85 лет

- В загородной среде: 120 лет.

Горячее цинкование крепежных изделий

Процесс

Горячеоцинкованные болты, гайки и шайбы

Технология нанесения покрытия такова. После обезжиривания, промывки, травления и повторной промывки, детали в барабане окунают в ванну (обычно керамическую) с расплавленным цинком. Вращением барабана обеспечивают поток цинковой массы относительно деталей для заполнения всех пор и микротрещин. Затем барабан вынимают из ванны и раскручивают для удаления излишков цинка центрифугированием. Однако на внутренней резьбе (на гайках) все же остаются излишки цинка, поэтому внутреннюю резьбу после цинкования протачивают. Отсутствие покрытия на внутренней резьбе не влияет на коррозионную устойчивость соединения, если гайка применяется с горячеоцинкованным болтом или шпилькой. Благодаря высокой анодности цинка по отношению к железу при температурах до 70°, цинк сам покрывает непокрытые и повреждённые участки детали со скоростью около 2 мм в год. В данном случае цинк с наружной резьбы болта, благодаря разности потенциалов цинка и железа в естественной влажной и кислой среде переносится на участки внутренней резьбы гайки, оставшиеся при проточке резьбы без покрытия.

Достоинства

- Коррозионная устойчивость в 5-7 раз превышает электрооцинкованный крепёж и приближается к устойчивости нержавеющей стали.

- Покрытие само себя восстанавливает на повреждённых участках.

- Покрытие более устойчиво к сколам при ударах, чем аналогичные по коррозионной устойчивости полимерные лакокрасочные покрытия.

Главным функциональным достоинством горячеоцинкованного крепежа является экономия на эксплуатации сооружений, благодаря отсутствию необходимости их перекрашивать.

Недостатки

- Требует специальной высадки под толщину покрытия. Нельзя, из-за значительной толщины покрытия, просто купить болты без покрытия и оцинковать их горячим методом.

- Не все типоразмеры доступны (только от М8).

- Внешний вид — серый матовый.

- Из-за неравномерной толщины покрытия невозможно достичь высокой точности изделия.

- Гайки поставляются покрытыми транспортировочной смазкой (видно на фото — гайка блестит), для защиты от коррозии повреждённых проточкой участков внутренней резьбы.

Технология холодного цинкования металла

Метод холодного нанесения цинкового покрытия иногда оказывается более предпочтительным, чем горячего. Основными достоинствами способа холодной защиты металлов можно считать следующие факторы:

- высокий уровень адгезии покрытия, что позволяет добиваться хорошего сцепления различных лакокрасочных средств с оцинкованной поверхностью;

- нет жестких требований по геометрической форме изделия, подвергаемого обработке;

- не требуется серьезных финансовых затрат на проведение предварительной обработки изделия перед оцинковкой;

- изделия с цинковым покрытием, нанесенным холодным способом, хорошо поддаются сварочным работам;

- выполнить оцинковку холодным способом можно даже в бытовых условиях, воспользовавшись малярным валиком, кисточкой или распылительным устройством;

- данный вид работ можно выполнять непосредственно на месте, что позволяет исключить работы по демонтажу конструкций, ее транспортировке на производство и обратно.

Помимо этого, наносить защитный оцинковочный состав холодным способом можно при температуре от -20 до +40 °С. Конечно, есть и недостатки использования данного метода обработки металлов, основным из которых является слабая стойкость к механическим повреждениям поверхности изделия. В некоторых случаях подобным минусом можно пренебречь, поскольку всегда есть возможность заново нанести цинковое покрытие на это же изделие.

Указанная холодная технология цинкования металла выполняется посредством разных антикоррозийных составов. ГОСТ 9.305–84 описывает их структуру и свойства. В нем приводятся характеристики всех существующих неорганических (неметаллических и металлических) покрытий, наносимых посредством химической и электрохимической обработки металла. Согласно стандарту, холодные составы для цинкования применяются на любых металлах, за исключением сплавов магния и сталей повышенной прочности.

По технологии холодного цинкования, большое внимание уделяется предварительной обработке металла до момента нанесения защитного состава. Вся работа выполняется в соответствии с ГОСТом, где прописан каждый этап:

- сначала с металла устраняются любые загрязнения, следы закоксованности и соли путем смыва с поверхности;

- чтобы придать поверхности определенный уровень шероховатости и устранить окалину и ржавчину, производится очистка гидроабразивным, гидродинамическим или абразивоструйным способом;

- затем необходимо просушить поверхность, если она подвергалась воздействию воды;

- финишную очистку делают только ручным способом, механически удаляя заусенцы, варочные брызги, острые кромки и углы;

- завершается подготовка обеспыливанием поверхности металла, что выполняется при помощи струи воздуха под большим давлением.

Выполнив предварительную очистку и проверив ее качество, начинают наносить специальный состав для холодного цинкования металла. В соответствии с технологией, необходимо соблюдать определенную температуру воздуха. Для каждого защитного состава она указывается производителем в инструкции. Что касается температуры самого изделия, то поверхность должна быть на 3 градуса теплее точки росы. В противном случае велика вероятность появления влаги на поверхности, что значительно снизит качество защитного покрытия.

Сравнительный анализ

коррозия электро- и горячеоцинкованных болтов, 5 суток в р-рах NaCl, HCl и в воде Крепеж с покрытием Дельта (Дакромет)

Горячее цинкование (Г/Ц) является вторым по распространённости после электролитического.

- Электролитическое цинкование (здесь- ЭЦ, или электроцинкование, также — гальваническое цинкование, англ. zinc electroplating, zinc plating, фр. zingage electrolytique, нем. elektrolytische Verzinkung)- самое распространённое для крепежных изделий покрытие. Главные достоинства — низкая цена и привлекательный внешний вид (обычно глянцевый серебристый, голубоватый либо жёлтый, бывает и матовый). Возможно ЭЦ деталей с пластиковыми элементами, например самоконтрящихся гаек. Главные недостатки — недостаточная коррозионная устойчивость делает это покрытие скорее транспортировочно-декоративным. Предназначено для деталей, используемых в сухих помещениях. Подвергает покрываемые детали водородному охрупчиванию, поэтому применимо для деталей класса прочности до 10.9.

- Дельта (Дакромет) — ближайшее к горячему цинкованию по цене, коррозионной устойчивости и внешнему виду покрытие, третье по распространённости покрытие для крепежных изделий. Главное достоинство — малая толщина (до 10 мкм) позволяет получить высокую точность детали, поэтому это покрытие получило широкое распространение в автомобильной промышленности. Позволяет покрывать детали любого класса прочности. Более привлекательный, чем у Г/О внешний вид — поверхность также матовая, но более ровная, без наплывов и бугорков; кроме того, возможны разные оттенки — от светло-серого (серебристого) до чёрного. Препятствует водородному охрупчиванию. Возможно покрытие деталей с пластиковыми элементами, например, самоконтрящихся гаек. Недостаток — покрытие легче, чем Г/О скалывается и неспособно самовосстанавливаться на повреждённых участках. Поэтому, например, на днищах автомобилей часто применяют Г/О крепёж.

- Термодиффузионное цинкование (ТДЦ, англ. sherardising, фр. cherardisation, нем. sherardisieren) примерно в два раза дороже, чем Г/Ц и Дельта (Дакромет), поэтому значительно менее распространено. Требует специальной высадки под толщину покрытия. Технология ТДЦ позволяет наносить цинковое покрытие любой толщины, в зависимости от требований. Но для получения удовлетворительной коррозионной устойчивости требуется толщина покрытия, не позволяющая нанесение на стандартно высаженные болты, из-за значительной толщины (от 40 мкм). Невозможно термодиффузионное цинкование деталей с пластиковыми элементами, например, самоконтрящихся гаек. Температура процесса 290—450 °C позволяет покрывать детали класса прочности до 10.9 — то есть, так же, как и Г/О.

- Газотермическое напыление — позволяет качественно наносить цинковое покрытие толщиной 200+ мкм на внешние поверхности крупногабаритных деталей непосредственно на месте монтажа, но неприменимо для крепежа, резьб, внутренних поверхностей диаметром менее 500 мм из-за технологических ограничений.

Видео — как делают горячеоцинкованные лотки

Далее вешаем кабельные лотки на траверсу, по технологическим картам для каждого типа изделий и переходим к химической подготовке.

Горячее цинкование металла

Для чего металлоконструкции подвергают оцинковке?

Метод предполагает покрытие слоем цинка металлического изделия, с толщиной в пределах 40-65 мкм. Такой тип покрытия обеспечивает высокий барьерный и электрохимический уровень защиты от коррозийных процессов.

Услуги горячего цинкования в Минске весьма доступны, цена приемлема, при этом на выходе получается прочный цинковый слой с высокими защитными показателями. Полученная поверхность изделия сохраняет свои свойства на протяжении 60-70 лет, независимо от условий эксплуатации. Специалисты, приходящее на предлагаемые вакансии, проходят специальное обучение, что помогает повысить качество и прочность продукции.

Зачем металлические изделия подвергают цинкованию

Цинкование предполагает, что на поверхность металлического изделия наносится слой цинка, толщина которого может находиться в интервале 40–65 мкм. За счет такого покрытия обеспечивается не только барьерная, но и электрохимическая защита металла от коррозии. Оцинкование, которое можно выполнять по разным технологиям, используется преимущественно по отношению к стали.

Горячее цинкование металла, если сравнивать его с другими технологиями, отличается оптимальным сочетанием доступной стоимости технологического процесса с высокими защитными свойствами получаемого цинкового слоя. Нанесенное методом горячего цинкования покрытие даже при эксплуатации изделия в самых неблагоприятных условиях способно прослужить не менее 65–70 лет, полностью сохранив свои защитные свойства.

Положение цинка в электрохимическом ряду металлов

Преимущества данного метода

Обработанные представленным методом изделия применяются фактически в любых условиях, исключение составляют сильная кислотная и щелочная среда.

- Возможность обработки изделий любых форм и конфигураций.

- Способность самостоятельного восстановления участка металлоконструкции при механических повреждениях.

- Высокая степень устойчивости перед жидкостями.

- Дефекты основы тщательно скрываются под слоем цинка.

- Оборудование для горячего цинкования простое и понятное в эксплуатации.

- Значительная экономия – изделия не требуют регулярной обработки и окрашивания.

Для наилучшей степени покрытия изделий, на производствах используется низкоуглеродистая сталь ГОСТ 380-94, 1050-88, 27772-88.

Единственным недостатком метода отмечают ограниченность размеров деталей, которые зависят от параметров емкости с расплавленным цинком. На предприятиях крупногабаритного производства изделия обрабатывают с использованием агрегатов непрерывной оцинковки, цена на такой процесс соответственно выше.

Практические тонкости и основная технология

Для осуществления процесса необходимо специальное оборудование для горячего цинкования. На промышленном производстве все процессы выполняются с использованием поточных линий, однако возможно и обустроить цех горячего цинкования собственными руками.

Согласно существующему ГОСТу все процессы оцинкования проводятся с соблюдение определенных технологий и температурных режимов, и состоят из следующих этапов:

- Удаление с поверхности металла посторонних загрязнений. Это обезжиривание, при котором снимаются пятна жира и синтетических соединений, приводящих к расслоению нанесенного слоя цинка по окончании процесса.

- Протравливание поверхности металла. Осуществляется с помощью специальных соединений, чаще – соляной кислоты для удаления с поверхности ржавчины и окалины.

- Флюсование. На поверхности обрабатываемого изделия создается однородная защитная пленка, на которую оптимально накладывается слой цинка.

- Погружение деталей в расплав. Процесс проходит в специальной ванне (обычно, керамической), в барабане, вращение которого обеспечивает равномерность и однородность наносимого покрытия.

После обезжиривания и протравливания в обязательном порядке проводится промывка, позволяющая удалять с поверхности следы составов, очищавших поверхность перед последующим этапом обработки. В промышленных условиях все это делает высокотехнологичная поточная линия, которая снабжена установкой, удаляющей из воздуха вредные испарения (промышленной вентиляцией), и системой приспособлений для просушки обработанных поверхностей на каждом последующем этапе.

В зависимости от размеров ванны горячего цинкования, поточная линия может обрабатывать большие и средние по величине металлические изделия. В домашних условиях наносить покрытие на метизы, крепежные детали и мелкие хозяйственные изделия можно путем их погружения в небольшие емкости.

Толщина покрытия и его однородность, в значительной мере обеспечиваются мощностью и функциональностью барабана, который вращается при осуществлении процесса поточной линией.

При этом профессиональная подготовка требуется только от наладчика, следящего за исправностью поточной линии, а от подготовленности и сообразительности работника на поточной линии мало что зависит. С помощью скорости барабана, в котором находятся детали, обеспечивается надежность того, что покрытие деталей будет необходимой толщины и однородности. Его очень медленно извлекают из ванны, а затем раскручивают, убирая лишнее.

На видео: горячая оцинковка в домашних условиях.

Технологический процесс

Метод горячего цинкования заключается в опускании изделий в ванну с цинком, температурный показатель которого достигает 450°С. В итоге на металлической поверхности образуется прочное покрытие из 4-х слойного железо-цинкового сплава, которое отличается исключительными антикоррозийными возможностями. Наружная плоскость обработанного изделия на 99,9% состоит из цинка.

Для получения качественных металлических покрытий, соответствующих необходимым стандартам, важно тщательно подготовить поверхность, которая будет подвергаться оцинковке. Современные заводы цинкования горячего используют ряд химических подготовок, которые состоят из ванн для горячего цинкования, заполненных определенными составляющими.

Технология горячего цинкования, в том числе и горячее цинкование труб, состоит из следующих этапов:

- Навешивание изделий на траверсу – подвешиваются с помощью крюков и проволоки. Помимо крюков, применяется также прокат сортовой стальной горячекатаный круглый (ГОСТ 2590-2006).

- Обезжиривание – поверхность тщательно очищается от масляной пленки и различного рода загрязнений.

- Промывка – выполняется с целью удаления остатков травильных растворов с поверхности.

- Флюсование хлористым аммонием – нанесение водного химического состава, необходимого для возможности получения желаемого покрытия. В качестве флюса используются хлориды аммония и цинка.

- Сушка – после помещения в сушильную камеру, высушивается флюс и производится прогрев металла до 120°С.

- Цинкование – конструкция окунается в расплавленный цинк, избыток которого стекает обратно в ванну. Применяется расплав цинка марки ЦВ или ЦВО (ГОСТ 3640-94).

- Охлаждение – при горячем цинковании температура вытащенной из расплава конструкции 450°С. Охлаждается до температуры окружающей среды на свежем воздухе или с использованием ванны с чистой водой.

- Снятие металлоизделий с траверсы – готовый продукт снимается с траверсы, при необходимости запаковывается и отвозится на склад.

Представленная технология отличается относительно невысокой сложностью. Процедура не требует подготовки сложных электротехнических растворов, которые на производстве готовят гальваники. Гальваническая линия горячего цинкования состоит из полного комплекса обработки, начиная с подготовки и заканчивая закреплением.

Таким же образом получаются лотки горячего цинкования, которые используются преимущественно для построения кабельных трасс с целью прокладки проводов и кабелей.

При использовании металлоконструкций для заземления, это лучший вариант защиты изделий от коррозии. Стальная полоса в качестве заземлителя может быть различных размеров, изготавливается согласно ГОСТу, что гарантирует высокое качество продукции и исключает погрешности в размерах. Заземляющая полоса не подвергается возникновению ржавчины и способна прослужить долгий срок.

Железные листы предварительно подвергаются протравливанию с применением серной и соляной кислоты (ГОСТ 857-95). После того как лист протравлен в первой ванне с кислотным раствором, его погружают в чан с чистой водой.

По завершении обмывки лист погружается в третью ванну, с таким же кислотным раствором, что и в первой. Затем изделие поступает в сушильную камеру и просушивается. Перед погрузкой в аппарат на поверхность листов наносят раствор из нашатыря, хлористого цинка и соляной кислоты. По завершении процедуры, изделие отправляется в чан с расплавленным цинком.

Обязательно определяется глубина обезуглероженного слоя. Измерения проводятся с использованием окуляра-микрометра. Глубина проверяется в готовой продукции и на промежуточных этапах. Полученные данные позволяют определить уровень обезуглероживание на каждой стадии и подобрать условия дальнейшей обработки, чтобы выполнить требования потребителя касательно приемлемой глубины обезуглероживания.

Видео: этапы горячего цинкования.

Горячее цинкование металлоконструкций

Горячее Цинкование Металлоконструкций, горячее цинкование сварных кронштейнов, горячее цинкование опор, горячее цинкование столбов, горячее цинкование ферм, горячее цинкование закладных деталей, горячее цинкование металлоизделий. Габариты ванны цинкования

Длина 6000мм. Ширина 750мм. Глубина 1500мм.

Услуга горячего цинкования металла одна из основных направлений деятельности нашего завода цинкования. Работы и контроль качества покрытия выполняются в полном соответствии с ГОСТ 9.307-89. Толщина покрытия 40-140 мкм. Возможно покрытие по спецзаказу с толщиной не менее 120 мкм. Горячее цинкование металлоконструкций, технологически сложный процесс. Для оказания качественной услуги горячего цинкования, в соответствии с ГОСТ 9.307-89, необходимо соблюсти технические условия на передачу заказчиком изделий. Условия подробно перечислены ниже. Для экономии своего времени и во избежание возникновения несогласованных действий, убедительная просьба присылать на электронную почту заявку на горячее цинкование с чертежами изделий, указанием количества и веса.

Металлокалькулятор нашего сайта так же поможет быстро и правильно рассчитать стоимость услуги гальванического оцинкования именно для вашего случая.

Стоимость горячего цинкования рассчитывается на каждый вид изделий, исходя из площади покрываемой поверхности (расходу цинка) и завеске на траверсу, стоимость варьируется от 36 руб. — 45 руб. за кг. Принцип следующий: чем больше толщина металла, чем тяжелее изделие, тем стоимость горячего цинкования ниже. Например стоимость оцинкования изделий из тонкостенного металла, менее 3мм., составляет 60р. за кг. вкл. НДС 20%. Фиксированная стоимость действует только на горячее цинкование металлопроката. Для расчета стоимости необходимо выслать на электронную почту чертежи изделий, с указанием используемого проката, общего количества и веса.

Если вы затрудняетесь в выборе вида оцикнования, то советуем ознакомиться с рекомендациями в авторской статье Полякова А.В. «Гальваническое или горячее цинкование стальных изделий. Какой метод выбрать»

Горячее цинкование

Горячее цинкование – это процедура, цель которой – придание антикоррозионных свойств металлическим изделиям. Цинкование обеспечивает защиту от воздействия агрессивных сред, химреагентов и ржавчине. Операция заключается в погружении металла в расплавленный цинк после серии подготовительных мероприятий. Процесс идет по следующей схеме:

- Подготовка.

- Цинкование.

- Охлаждение.

- Контроль.

В результате горячего цинкования изделия получаются:

- легкими и прочными;

- устойчивыми к влажности (не деформируются при изменении ее уровня);

- пожаробезопасными;

- не подверженными воздействию биологических факторов;

- сейсмоустойчивыми и стойкими к различным внешним воздействиям;

- пригодными для многократного использования.

Преимущества горячего цинкования

Данный способ защиты металлоконструкций пользуется большой популярностью из-за существенных преимуществ:

- Обеспечение не только барьерной, но и электрохимической защиты. При нарушении защитного слоя (сколы, царапины) повреждения не будут развиваться под ним – в отличие от других покрытий.

- Даже по сравнению с новейшими системами окрашивания цинкование дает более надежную защиту. Ее уровень сопоставим с устойчивостью к коррозии нержавеющей стали.

- Цинкование стоит дешевле по сравнению с защитной краской, если принять во внимание значительные расходы на окрашивание. Относительно невысокая стоимость цинкования объясняется высокой производительностью и простотой обслуживания используемых установок.

- Процедура обеспечивает высокую электропроводимость.

- Долговечность. По данным American Galvanizer Association , срок службы оцинкованных конструкций составляет от 65 лет в промышленной среде и до 120 лет – в загородной. При этом не требуется ежегодный ремонт, обновление, замена поврежденных элементов, как в случае с окрашиванием.

Специалисты компании «Цинкор» обеспечат надежную защиту металлоконструкций методом горячего цинкования либо другим способом. Все процедуры выполняются в строгом соответствии с правилами, что гарантирует максимально эффективный результат.

Горячее цинкование металла: технология, оборудование, ГОСТ

Горячее цинкование – это метод покрытия поверхности металлического изделия слоем цинка, уступающий по своей популярности только гальванической технологии оцинковки. Между тем по стоимости выполнения, а также по долговечности формируемых цинковых покрытий данный способ превосходит электрохимическое цинкование.

Результаты испытаний болтов с различной оцинковкой в растворе соляной кислоты

Ознакомиться с требованиями ГОСТ к горячим цинковым покрытиям можно, скачав документ в формате pdf по ссылке ниже.

Зачем металлические изделия подвергают цинкованию

Цинкование предполагает, что на поверхность металлического изделия наносится слой цинка, толщина которого может находиться в интервале 40–65 мкм. За счет такого покрытия обеспечивается не только барьерная, но и электрохимическая защита металла от коррозии. Оцинкование, которое можно выполнять по разным технологиям, используется преимущественно по отношению к стали.

Горячее цинкование металла, если сравнивать его с другими технологиями, отличается оптимальным сочетанием доступной стоимости технологического процесса с высокими защитными свойствами получаемого цинкового слоя. Нанесенное методом горячего цинкования покрытие даже при эксплуатации изделия в самых неблагоприятных условиях способно прослужить не менее 65–70 лет, полностью сохранив свои защитные свойства.

Положение цинка в электрохимическом ряду металлов

Преимущества метода

Горячее цинкование металлоконструкций при сравнении с другими технологиями имеет ряд весомых преимуществ.

- Подвергаться обработке по данной технологии могут даже детали, отличающиеся высокой сложностью геометрической формы. В частности, такую технологию активно используют для обработки труб.

- Поврежденные в результате механического воздействия участки цинкового покрытия могут самовосстанавливаться, причем происходить это может без постороннего вмешательства.

- По сравнению с другими способами оцинковки, метод горячего цинкования позволяет сформировать покрытие, устойчивость которого при взаимодействии с жидкими средами выше в 6 раз. Именно по этой причине такую технологию и применяют для обработки труб и различных емкостей.

- Горячая оцинковка позволяет эффективно устранять многие дефекты обрабатываемой поверхности, такие как раковины, поры и др.

- Эксплуатация труб и других метизов, которые покрыты цинком по данной технологии, требует минимальных финансовых затрат. Их поверхности, в частности, не требуют регулярной окраски, так как уже надежно защищены от воздействия негативных факторов внешней среды. Это очень актуально для труб, которые эксплуатируются в труднодоступных местах (в стенах, под землей и т.д.).

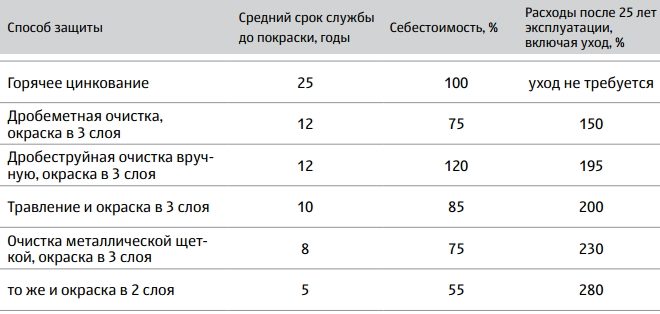

Сравнение стоимости и работоспособности горячеоцинкованной стали с другими методами защиты

Как выполняется горячее цинкование

Выделяют два этапа горячего цинкования:

- Обрабатываемую поверхность тщательно подготавливают к процедуре.

- Изделие погружают в емкость с расплавленным цинком, в результате чего оно буквально обволакивается данным металлом.

Все нюансы выполнения такой технологической операции регламентирует ГОСТ 9.307-89.

Технологический цикл цинкования

Технология горячего цинкования требует тщательного подхода к выполнению всех ее этапов. Чтобы понять их суть и назначение, каждый из них стоит рассмотреть подробнее.

Подготовка металлического изделия к процедуре

ГОСТ указывает, что поверхность, которую необходимо подвергнуть горячему цинкованию, должна быть тщательно подготовлена. Такая подготовка состоит из нескольких процедур:

- механической обработки;

- обезжиривания;

- промывки;

- травления;

- промывки после травления;

- флюсования;

- просушки.

При помощи механической обработки с поверхности удаляются загрязнения, продукты окисления, следы ржавчины, а также шлаковые включения. ГОСТ также предписывает, что острые углы и кромки, имеющиеся на изделии, должны быть скруглены, что также решается на этапе механической обработки. Для выполнения механической обработки в производственных условиях используются пескоструйные установки.

Обезжиривание металлоизделий в растворе ортофосфорной кислоты

Обезжиривание, которое выполняется при температуре около 75°, необходимо выполнять перед горячим цинкованием для того, чтобы улучшить адгезию формируемого защитного слоя с цинкуемым изделием. Присутствие на обрабатываемой поверхности жировых и масляных пятен может привести к тому, что на таких участках цинковое покрытие будет иметь неравномерную толщину или даже отслаиваться.

Выполняют обезжиривание при помощи специальных химических реагентов, список которых приводит соответствующий ГОСТ. Их остатки впоследствии должны быть полностью удалены с поверхности изделия, для чего его подвергают промывке.

Промывочные емкости для длинномерных изделий

ГОСТ также указывает, что на трубах или других изделиях, подвергаемых горячему цинкованию, не должно быть окисленных участков, а также старого цинкового покрытия, если оно наносилось ранее. Для того чтобы выполнить эти требования, обрабатываемую поверхность подвергают травлению. С этой целью обычно используется раствор соляной кислоты. Выполняют такую процедуру при комнатной температуре (22–24°), а концентрацию раствора кислоты выбирают в зависимости от того, насколько сильно поверхность загрязнена окислами и следами коррозии.

Как правило, для выполнения травления используют растворы, в которых содержится 140–200 граммов кислоты на 1 литр. При выполнении травления раствор кислоты может сильно повредить обрабатываемую поверхность. Чтобы такого не происходило, а также чтобы минимизировать выделение водорода из травильного раствора, в него вводят специальные вещества, которые называются ингибиторами. Как и после обезжиривания, после травления изделие необходимо тщательно промыть, чтобы удалить остатки использованных химических веществ.

Подготовленные к оцинковке изделия

Флюсование перед горячим цинкованием, технология которого предусматривает тщательную подготовку обрабатываемой детали, позволяет решить сразу две важных задачи: предотвратить процесс окисления и улучшить адгезию наносимого покрытия с основным металлом. В процессе флюсования, выполняемого при температуре 60°, на обрабатываемую поверхность наносится тонкий слой флюса, содержащегося в специальном растворе. В качестве флюса, как правило, используются хлориды аммония и цинка. Их смешивают с водой в соотношении 500 граммов на литр, чтобы приготовить раствор для флюсования. При выполнении флюсования очень важно следить за такими параметрами используемого раствора, как содержание железа, плотность и кислотность. Если концентрация железа в растворе превышена, в него вводят перекись водорода, которая способствует образованию солей железа, выпадающих в осадок.

Любой цех горячего цинкования в обязательном порядке должен быть оснащен термическими печами, в которых обрабатываемое изделие просушивают после выполнения флюсования. Такая термическая обработка позволяет не только удалить остатки жидкости, которая ухудшает качество готового цинкового покрытия, но и нагреть деталь до температуры 100°, что дает возможность снизить затраты на осуществление основной технологической операции.

Как осуществляется технологический процесс

Сам процесс нанесения защитного цинкового слоя, для чего может использоваться линия горячего цинкования или более простое оборудование, заключается в погружении детали в емкость с расплавленным цинком. Температура, при которой цинковый расплав находится в таких емкостях, выбирается в зависимости от ряда факторов, к числу которых относятся и геометрические параметры обрабатываемого изделия. В среднем значение такой температуры находится в интервале 420–455°.

Если в качестве оборудования применяется не агрегат для непрерывного горячего цинкования (АНГЦ), а более простые технические устройства, необходимо обеспечить выполнение следующих условий на производственном участке.

- Обязательно наличие мощной вытяжки, которая удалит из воздуха пары, интенсивно образующиеся при цинковании.

- Оборудование для горячего цинкования должно обеспечивать строгое соблюдение скорости погружения изделия в расплав, а также времени его выдержки в нем.

- Обработанная деталь после извлечения из емкости с цинком должна качественно охлаждаться.

Ванна для цинкования может достигать в длину 14 и более метров

Горячее цинкование метизов выполняется в следующей последовательности:

- Погружение изделия в емкость с расплавленным цинком.

- Выдержка, время которой может составлять от 4 до 10 минут.

- Извлечение обрабатываемой детали из емкости с расплавом, от скорости выполнения которого во многом зависит толщина формируемого покрытия.

- Охлаждение, которое может выполняться принудительно или протекать естественным путем.

Данная технология, преимущества использования которой были отмечены выше, отличается и относительно невысокой сложностью. Для осуществления такой процедуры нет необходимости готовить сложные электролитические растворы, чем на производственных предприятиях занимается гальваник.

Однако не лишена такая технология и недостатков, наиболее значимый из которых заключается в том, что размеры деталей, на которые наносится защитное покрытие, ограничены размерами емкости, содержащей расплавленный цинк. На крупных производственных предприятиях задача обработки габаритных изделий решается за счет применения агрегатов непрерывного горячего цинкования (АНГЦ).

Плюсы и минусы горячего цинкования

Для того, чтобы избежать ржавления металла, увеличить его срок службы используется метод горячего цинкования. Суть его заключается в том, что на обработанную поверхность металлического изделия наносится слой цинка. Это происходит путем погружения детали в ванну с расплавленным цинком. Отсюда и название метода: горячее цинкование. Цинк – это металл, который в наименьшей степени подвержен коррозии в результате воздействия окружающей среды. Кроме того, мягкий цинк имеет свойство «затягивать» небольшие повреждения в защитном слое, что еще больше увеличивает антикоррозийные свойства изделия.

Однако, как и у любого другого метода защиты металла, у горячего цинкования есть плюсы и минусы.

Достоинства метода горячего цинкования:

- Многократно увеличивается устойчивость изделия к коррозии (по своим характеристикам устойчивость может сравниться с прочностью изделий из нержавеющей стали);

- Способность цинка к самовосстановлению покрытия, если оно получит незначительные повреждения;

- Оборудование для горячего цинкование довольно простое, не требующее высокотехнологичных приборов и устройств;

- Покрытие изделий методом горячего цинкования гораздо выгоднее, чем окрашивание их. К тому же оцинкованные изделия не надо подкрашивать или полностью наносить новый слой краски, а значит отпадает необходимость в таких работах, как очистка поверхности от старых слоев краски, зашкуривание, обезжиривание поверхности.

Минусы технологии горячего цинкования

- Размеры детали, которая может быть оцинкована, ограниченны размерами ванны;

- Многим кажется непривлекательным вид изделия после оцинковки (матовый серый цвет);

- Толщина покрытия может быть неравномерной;

- Оцинкованные поверхности практически не поддаются сварочным работам.

Несмотря на минусы, которые скрывает в себе процедура оцинковки металлического изделия, это метод, который позволяет добиться высоких результатов в увеличении антикоррозийных свойств металла. Без всякого сомнения, плюсы этой процедуры перевешивают ее недостатки, однако их также необходимо учитывать при выборе метода защиты металла от ржавления.

Особенности и преимущества горячего цинкования

Горячее цинкование, применяемое уже не одно столетие, впервые было открыто во Франции несколько сот лет назад, но промышленное значение этот метод получил в Германии несколько позже. Применение горячего цинкования в широком масштабе так же, как и признание международного его значения, началось в середине ХХ века, когда промышленное производство стало интенсивно развиваться, и сохранность металлов от атмосферной и электрохимической коррозии стала одной из самых насущных проблем современности.

Использование процесса горячего цинкования в международной практике позволило добиться хороших результатов.

Неоспоримые достоинства метода

Стальные и металлические поверхности всегда нуждаются в защите от воздействия внешних условий, потому что процессы коррозирования ведут к неминуемым ухудшениям состояния, а затем и приводят в негодность любые металлические изделия, если они не покрыты защитным слоем.

Нанесение слоя цинка в этом отношении имеет свои неоспоримые преимущества:

- достаточно простая, и при этом эффективная технология;

- устойчивость к коррозированию, близкая по показателям к нержавеющим сплавам;

- высокая производительность установок, не требующих сложностей в обслуживании;

- тепловодность и проводимость электричества с достаточно высоким коэффициентом;

- способность цинкового покрытия к самовосстановлению, при которой микроповреждения зарастают при оптимальной температуре со скоростью около 2 мм в год;

- отсутствующая надобность, для изделий с цинковым покрытием, в нанесении дополнительных защитных слоев (например, лакокрасочных, нуждающихся в перманентном возобновлении).

Как и в каждый метод обработки металлов, применяемый широкомасштабно, технология цинкования имеет определенные сложности в производстве некоторых специфических процессов. Это нельзя даже отнести к недостаткам метода, скорее, к нюансам его использования.

Не все детали поддаются оцинкованию, потому что не для всех габаритов найдутся производственные ванны. Покрытие не выходит настолько равномерным, чтобы его можно было применять в высокоточном производстве там, где значение размера учитывается в миллиметрах и менее. Эстетическая составляющая уступает деталям, покрытым красками и лаками в декоративности.

Поверхность цинкуемого изделия приобретает матово-серый цвет или некоторые его разновидности.

Горячее цинкование метизов предполагает в гайках защиту резьбы транспортировочной сказкой, и еще некоторых специфических тонкостей, а сварочные процессы осуществляются на оцинкованных поверхностях с определенными сложностями.

Технология производственного процесса при всей её относительной несложности требует определенного оборудования, энергетических затрат и специальных знаний. Однако все эти мелкие недочеты не уменьшают значимость того факта, что покрытие цинком, нанесенное на металлическое изделие, обладает высокотехничными свойствами и обеспечивает предохранение металла от коррозии на длительный срок.

На видео: процесс горячего цинкования на производстве.

Практические тонкости и основная технология

Для осуществления процесса необходимо специальное оборудование для горячего цинкования. На промышленном производстве все процессы выполняются с использованием поточных линий, однако возможно и обустроить цех горячего цинкования собственными руками.

Согласно существующему ГОСТу все процессы оцинкования проводятся с соблюдение определенных технологий и температурных режимов, и состоят из следующих этапов:

- Удаление с поверхности металла посторонних загрязнений. Это обезжиривание, при котором снимаются пятна жира и синтетических соединений, приводящих к расслоению нанесенного слоя цинка по окончании процесса.

- Протравливание поверхности металла. Осуществляется с помощью специальных соединений, чаще – соляной кислоты для удаления с поверхности ржавчины и окалины.

- Флюсование. На поверхности обрабатываемого изделия создается однородная защитная пленка, на которую оптимально накладывается слой цинка.

- Погружение деталей в расплав. Процесс проходит в специальной ванне (обычно, керамической), в барабане, вращение которого обеспечивает равномерность и однородность наносимого покрытия.

После обезжиривания и протравливания в обязательном порядке проводится промывка, позволяющая удалять с поверхности следы составов, очищавших поверхность перед последующим этапом обработки. В промышленных условиях все это делает высокотехнологичная поточная линия, которая снабжена установкой, удаляющей из воздуха вредные испарения (промышленной вентиляцией), и системой приспособлений для просушки обработанных поверхностей на каждом последующем этапе.

В зависимости от размеров ванны горячего цинкования, поточная линия может обрабатывать большие и средние по величине металлические изделия. В домашних условиях наносить покрытие на метизы, крепежные детали и мелкие хозяйственные изделия можно путем их погружения в небольшие емкости.

Толщина покрытия и его однородность, в значительной мере обеспечиваются мощностью и функциональностью барабана, который вращается при осуществлении процесса поточной линией.

При этом профессиональная подготовка требуется только от наладчика, следящего за исправностью поточной линии, а от подготовленности и сообразительности работника на поточной линии мало что зависит. С помощью скорости барабана, в котором находятся детали, обеспечивается надежность того, что покрытие деталей будет необходимой толщины и однородности. Его очень медленно извлекают из ванны, а затем раскручивают, убирая лишнее.

На видео: горячая оцинковка в домашних условиях.

Необходимое оборудование

Обеспечить необходимые свойства и качественное нанесение покрытия,может лишь технология, соблюденная согласно существующему нормативному ГОСТу, проведение которой выполнено на качественном оборудовании, соответствующем необходимым тонкостям процесса.

Для оцинковки металла необходимы:

- сушильная;

- цинковальная печь;

- одна или несколько оцинковочных ванн (размеры которых зависят от масштабов существующего производства);

- промышленная вентиляционная установка с достаточной мощностью (защитно-вытяжной короб), ванна для охлаждения и теплообменник, приборная панель, если установка автоматическая;

- обязательно наличие грейфера для удаления гартцинка.

Преимущества, которые дает использование метода горячего цинкования, как в повседневной бытовой практике, так и в промышленном производстве, привели к тому, что его значение и востребованность ничуть не изменились, несмотря на многолетнюю практику использования. Метод горячего цинкования не стал менее востребованным даже с появлением других промышленных технологий предохранения металла от коррозии.

Цинкование металла методом окунания (1 видео)

Горячее цинкование. Технология и практическое применение

В статье описан технологический процесс горячего цинкования металлоизделий, включая методы подготовки поверхности изделий к нанесению покрытия. Приведены основные преимущества и недостатки различных способов цинкования, дана оценка эффективности коррозионной защиты металлоизделий применительно к методу горячего цинкования.

Цинкование и защита от коррозии

В процессе эксплуатации металлических изделий остро встает вопрос их коррозионной защиты, особенно это актуально для металлоконструкций, эксплуатация которых проходит под воздействием влажной или агрессивной среды. Оптимальным решением для защиты изделий из углеродистых сталей от коррозии является технология горячего цинкования.

Горячее цинкование это процесс, при котором металлоизделие погружают в состав расплавленного цинка, в результате чего поверхность покрывается слоем цинка толщиной от 30 до 100 мк.

Сравнение методов цинкования металлоизделий

Существует несколько методов нанесения цинковых покрытий:

- Электрохимический (гальванический) метод.

- Метод горячего цинкования.

- Метод холодного цинкования.

Каждый из указанных методов находит свое применение в промышленности и обладает собственными техническими особенностями и характеристиками покрытия.

Гальваническое цинкование

Гальванический способ цинкования металлоизделий получил наибольшее распространение. Подробно с данным способом вы можете ознакомится в статье Цинкование нашего сайта.

К преимуществам гальванического метода цинкования следует отнести привлекательный внешний вид оцинкованной детали (покрытие может иметь различный цвет и оттенок – молочно-белый, желтоватый и т. д.). Гальванический способ позволяет нанести равномерный по толщине слой цинка толщиной 5-30 мк.

Недостаток гальванического метода в его относительной сложности – необходимости приготовления специальных электролитов, строгому контролю процесса, а также в необходимости приобретения дорогостоящего оборудования. В результате гальваническое покрытие имеет большую стоимость по сравнению с горячим цинкованием, при этом антикоррозионные свойства покрытия ниже.

Холодное цинкование

Слой цинка может быть нанесен на металлическое изделие методом напыления или окрашивания в холодном виде специальным составом с высоким содержанием (до 95%) цинка. Данная технология имеет собственные особенности, преимущества и недостатки. О технологии холодного цинкования мы расскажем в одной из наших следующих статей.

Горячее цинкование

Оцинкованное горячим способом металлоизделие может прослужить более 60-ти лет даже при постоянном воздействии влажной среды.

Защитные свойства цинкового слоя, полученного методом горячего цинкования значительно выше, чем при использовании гальванического метода. Оцинкованные металлические емкости и трубы, находящиеся под воздействием влажной среды, прослужат в несколько раз дольше.

К преимуществам данного метода следует также отнести способность слоя цинка к самовосстановлению после механического повреждения поверхности, а также возможность устранения дефектов поверхности деталей – раковин, пор, микротрещин.

Недостатком горячего цинкования является неравноменость толщины слоя покрытия, а также не привлекательный внешний вид. Общим недостатком для цинковых покрытий является их низкая стойкость к механическому воздействию.

Подготовка изделий и технология горячего цинкования

Подготовка поверхности изделий является неотъемлемой частью технологического процесса горячего цинкования. Изделия, после механической обработки – снятия облоев, ржавчины, остатков краски и т. д. подвергают обезжириванию, травлению и флюсованию. Процесс обезжиривания в промышленных условиях проводится с использованием специальных реактивов в соответствии с ГОСТ 9.307-89. Температура процесса 75 0 С. Цель обезжиривание – удаление с поверхности изделий остатков смазочных материалов или жировых пятен. Для удаления окислов (следов коррозии), а также снятия ранее нанесенного некачественного цинкового слоя поверхность изделия подвергается травлению в растворе соляной кислоты, с добавлением ингибиторов. Концентрация раствора, а также длительность процесса травления зависит от степени загрязнения и выбирается технологической службой предприятия с учетом того, что концентрированный раствор может оказать негативное воздействие на поверхность изделия. По завершению технологических этапов обезжиривания и травления детали тщательно промывают для удаления остатков реагентов и сушат. С целью повышения адгезионных свойств поверхности по отношению к будущему покрытию изделия обрабатывают специальным составом – флюсом. Раствор флюса содержит хлориды аммония и цинка.

После подготовки поверхности изделий производится нагрев деталей примерно до 100 0 С затем детали погружают в емкость с расплавленным цинком (температура расплава 420-450 0 С) и выдерживают в течении 4-10 минут. Затем деталь извлекают из расплава и охлаждают. Скорость погружения изделий в раствор и скорость извлечения контролируется автоматически.

Процесс горячего цинкования не требует каких-либо сложных технологических манипуляций, а размеры обрабатываемых деталей ограничены только размером емкостей с расплавом. Для обработки габаритных изделий, рулонной стали или серийных партий изделий используются агрегаты непрерывного горячего цинкования АНГЦ.

Стоимость нанесения покрытия методом горячего цинкования

Из всех существующих способов нанесения цинковых покрытий горячее цинкование наименее затратный и экономическая эффективность метода очевидна, особенно применительно к обработке серийных партий изделий, рулонного материала, габаритных профилей или проволоки (при использовании на производстве линий АНГЦ). Обработка емкостного оборудования и труб различного назначения обеспечивает преимущество по сравнению с другими методами защиты поверхности в плане соотношения стоимости обработки и срока службы изделия. В настоящее время предприятия предлагают услуги по горячему цинкованию исходя из стоимости от 20 руб. за килограмм.

Холодное» и «горячее» цинкование преимущества и недостатки

Словосочетание «холодное» цинкование у всех на слуху, а что же оно означает? И чем метод «холодного» цинкования лучше традиционного метода – «горячего» цинкования?

Для начала рассмотрим метод «горячего» цинкования. Что это такое?

Горячее цинкование – это когда изделие полностью погружают в емкость с расплавленным до 400⁰С «жидким» цинком, в результате чего цинк покрывает всю поверхность изделия равномерным слоем и на поверхности изделия образуется цинковая пленка, которая надежно защищает от коррозинного воздействия окружающей среды.

У данного метода есть преимущества, такие как:

- изделия небольшой формы окунаются легко и быстро,

- 100% нанесение покрытия в труднодоступные места и на сложные конструкции,

- качество покрытия не зависит от квалификации и знаний того, кто осуществляет процесс нанесения,

но есть и недостатки :

- процесс нанесения цинкового покрытия осуществляется только на производственном предприятии,

- ванны для окунания изделий определенных, ограниченных размеров и осуществлять нанесение цинкового состава на крупногабаритные изделия не представляется возможным,

- поврежденное покрытие не возможно отремонтировать, необходимо только заново производить процесс цинкования всей конструкции,

- после процесса цинкования при сушке изделия остаются некрасивые подтеки «жидкого» цинка, которые портят внешний вид изделия,

- при сборке конструкции после цинкования стыки и места сборки необходимо дополнительно защитщать от коррозии.

Как мы видим, у метода «горячего» цинкования есть свои преимущества и недостатки. Существует альтернатива этому методу – «холодное» цинкование.

«Холодное» цинкование – это нанесение на подготовленную поверхность металла состава с сожержанием цинка не менее 80%. В результате нанесения на поверхности образуется плёнка полимера с цинковым порошком, которая защищает металлическу поверхности от воздействия окружающей среды.

«Холодным» метод называется потому, что для создания цинкового покрытия на поверхности металла, нет особых требований соблюдения температурного режима, так при «горячем» методе для нанесения цинового покрытия неоходим разогрев цинкового состава до 400⁰С .

Как и «горячее» цинкование, метод «холодного» цинкования имеет свои преимущества и недостатки.

Преимущества «холодного» цинкования:

- универсальность в нанесение : ручной (валиком или кистью), пневматический метод или окунанием изделия,

- возможность обработки деталей любых размеров: от маленьких, до больших- таких как трубопроводы и резервуары,

- технологичность — перед нанесением состава окрашиваемую конструкцию не демонтируют и не подвергают разборке, что позволяет наносить цинкосодержащий материал не только в заводских, но и в полевых условиях,

- после «холодного» цинкования можно проводить любые сварочные работы, которые не влияют на целостность покрытия. В последствие, на сварной шов можно нанести свежее покрытие, тем самым защить и шов, и всю конструкцию от коррозии.

- высокая проиводительность — процесс нанесения цикосодержащего покрытия не занимает много времени.

Технология «холодного» цинкования не имеет ярко выраженных минусов. Существуют два фактора, которые тяжело назвать недостатками:

- для достижения качественного покрытия необходима тщательная подготовка поверхности перед окрашиванием,

- для обработки различных полостей необходимо приложить усилия.

При «холодном» цинковании для получения надежной защиты конструкции от коррозионных разрушений на длительный срок необходимо строго соблюдать технологию на всех этапах работы.

Подводя итог, можно с уверенностью заявить, что метод «холодного» цинкования обладает преимуществом перед традиционным «горячим « цинкованием.

Несмотря на надежность метода «горячего» цинкования, его использование несет большие расходы, на транспортировку и саму процедуру цинкования.

«Холодное» цинкование позволяет сэкономить на защите металла без потери качества. К тому же, «холодное» цинкование устойчиво противостоит внешним воздействиям, гораздо проще наносится, продолжает выполнять свои защитные функции при повреждениях, быстро и локально ремонтируется.

Обработка металлических конструкций методом «холодного» цинкования позволит вам сэкономить, увеличить стоимость ваших конструкций, а значит и ваши доходы, сделать изделия привлекательнее для ваших покупателей.