Характеристики и технология изготовления обечаек

Изготовление, сварка и вальцовка обечаек в Москве

Компания «ФЗМК» в Москве включила в ассортимент обечайки. Стальной цилиндрический или конический корпусный элемент производится по методу холодной или горячей вальцовки, центробежного литья или сгибания листа. Купить обечайку можно стандартного производства или по индивидуальному заказу.

Преимущества

Загрузить проект для оценки

Наши специалисты обеспечивают полный комплекс работ своими силами

Из чего складывается цена:

Описание обечайки

Внешний вид элемента представляет собой открытую с обеих сторон трубу. Профиль стандартный, круглый, но имеются квадратные варианты и другое сечение. Для катания применяют марки металла, которые пригодны для обработки деформацией:

- Низколегированую углеродистую сталь;

- Котельную сталь;

- Двухслойную сталь;

- Жаропрочную сталь.

Технология производства

Изготовление производится согласно ГОСТ 34347-2017. Ширина гибочных валков соответствует размеру выпускаемой обечайки – до 30 см. Внутренне сечение от 9 до 38 см.

Сборка продольного шва выполняется аргонодуговой сваркой под флюсом или в защитном инертном газе. Высокие требования к качеству шва проверяют радиографическим или ультразвуковым методом.

Далее идет термическая обработка для придания элементу дополнительной жесткости. Конструкцию подвергают механической обработке, в которую включена зачистка торцевых оснований под сваривание обечайки с днищем, штуцером, отводом или другой деталью.

Сфера применения

Обечайку можно применять для:

- Изготовления отводов, патрубков, тройников для водопроводных магистралей;

- Заготовки для производства барабанов, труб, вентиляционных систем;

- Надземных сетей канализации, водопровода;

- Баков, котлов — используются c приваренным дном.

У нас вы можете купить обечайку по лучше цене в Москве

Технология изготовления обечайки

Вальцовка – обработка металлического полуфабриката давлением. Процесс изготовления обечаек производится на трех- и четырехвалковых листогибочных машинах по этапам:

- заготовка прочно закрепляется в станке;

- полуфабрикат захватывается вальцами, которые вращаются в противоположных направлениях;

- осуществляется равномерная деформация заготовки.

Фрязинский Завод Металлоконструкций занимается изготовлением продукции различных форм. В производственном цехе компании установлено более десяти единиц вальцовочного оборудования. Листогибочная машина обрабатывает стальные листы 09Г2С длиной до 3000 мм, толщиной до 1,4 см, минимально возможный внутренний диаметр — 350 мм. После вальцовки обечайки получают цилиндрическую, коническую, сферическую форму.

Процесс сварки

Для сварки обечаек применяют опорно-роликовые вращатели, сварочные позионеры, манипуляторы.

Продольный и кольцевой шов сваривается под флюсом при помощи полуавтоматических установок. Нагревают, нормализуют заготовки в газовых печах.

Технический контроль над процессом изготовления, качеством продукции производится в соответствии с нормативными требованиями, ТУ заказчика. Для обеспечения 100% качества, предприятие осуществляет ультразвуковой контроль сварочных швов.

При необходимости, торцы изделия могут быть механически обработаны под сварку на токарных и токарно-карусельных станках.

Изготовление обечаек

Обечайка – это цилиндрическая или коническая деталь, не заглушенная с концов (т.е. без днища). В сечении деталь выглядит как кольцо.

Где могут применяться обечайки?

Обечайки используются в машиностроении (патрубки, переходные кольца от одной толщины трубы к другой, конические переходы от одного диаметра к другому), как элемент корпуса паровых котлов и баллонов высокого давления, а также при изготовлении нестандартных трубопроводов. Кроме того, обечайки используются в конструкции емкостей для хранения сыпучих материалов и в транспорте для перевозки жидких и газообразных веществ. Часто обечайка является основным элементом корпуса, т.к. именно она держит всю конструкцию (например, из обечайки может быть изготовлено переходное кольцо, которое соединяет трубы разной толщины). Ещё одна сфера применения обечаек – строительство. Часто в промышленных помещениях или в кафе и ресторанах прокладывается собственный газопровод. Он монтируется в бетонном полу. В местах, где труба входит в пол или выходит из него, её защищают от повреждений футляром из обечайки. Купить обечайки можно в ООО «Регион». Мы изготавливаем обечайки на собственном оборудовании, в том числе по чертежам заказчика.

Технология изготовления обечаек.

Обечайки могут быть изготовлены разными способами. Выбор способа изготовления обечаек зависит от толщины металла и требований к прочности готовой детали. Наиболее экономичный способ изготовления обечаек – вальцовка, т.е. деформирование листового материала (сталь, алюминий) вдоль определенного направления. Вальцовка может быть холодной или горячей, в зависимости от толщины материала. Как правило, тонкостенные обечайки изготавливаются методом холодной вальцовки, а толстостенные – горячей.

Вальцовка производится на специальном станке – вальцах. Листовой материал, из которого необходимо изготовить деталь, прокладывается между валами, которые подгибают его до нужного радиуса.

Для изготовления простой цилиндрической обечайки достаточно вальцов с тремя валами. Полученная в результате деталь, может использоваться в изготовлении аппаратов химической промышленности, а так же в строительстве при прокладке газопроводов.

Для некоторых задач необходима более сложная деталь – коническая обечайка. Она используется для соединения труб или обечаек разного диаметра, а так же в различных аппаратах, при помощи которых перегоняют жидкие или вязкие субстанции.

Для изготовления конической обечайки используется четырехвальцевый аппарат, в котором лист металла зажимается между нижним и верхним валами, а его изгиб осуществляется боковыми валами. Обечайка, чаще всего, изготавливается из несварной заготовки. В случае, когда диаметр детали составляет 600 мм. обечайка может изготавливаться из заготовки с одним сварным швом. Детали большего диаметра могут изготавливаться из листа с несколькими сварными швами. Сложнее всего изготовить обечайки с критическим соотношением внутреннего диаметра и толщины стенок. Для того, чтобы такая деталь соответствовала предъявляемым к ней требованиям, после сварки обечайки производится её калибровка.

Специалисты ООО «Регион» готовы выполнить сложные заказы, в том числе на нестандартные обечайки с критическим соотношением внутреннего диаметра и толщины стенок. Кроме вальцовки есть и другие способы изготовления обечаек: гибка металла, литье полуобечаек и их сварка, центробежное литье. Все эти способы более трудоемки и дорогостоящи. Методом центробежного литья изготавливают бесшовные обечайки. Они более прочные и стойкие к механическим нагрузкам, по сравнению с деталями, имеющими сварной шов. Кроме того, детали, изготовленные методом центробежного литья, отличает высокая плотность металла, отсутствие в нем шлаковых включений и воздушных полостей, высокая износостойкость. Благодаря этим характеристикам, литые обечайки могут использоваться в конструкциях, подвергающихся значительным нагрузкам, но и стоят они дороже сварных.

Технические требования на изготовление обечаек

Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением и ОСТ 26-291-71 определены следующие требования к изготовлению обечаек.

Сварные швы и их изготовление: сварные швы должны быть стыковыми: в стыковых соединениях элементов сосудов с различной толщиной стенок должен быть обеспечен плавный переход от одного элемента к другому постепенным утонением кромки более толстого элемента. Угол наклона поверхностного перехода не должен превышать 20 0 .

Обечайки диаметром до 4000 мм должны изготавливаться с одним продольным швом, кроме сосудов, корпуса которых изготавливаются из двух полуобечаек.

Обечайки диаметром свыше 1000 мм допускается изготовлять из нескольких максимально возможной длины. Допускается вставка максимально возможной длины.

Допускается изготовление обечаек путём вальцевания карт, сваренных в плоском состоянии из несольких листов.

В обечайках свальцованных из карт, сварные швы должны быть параллельны образующим: ширина листов между швами должна быть не менее 800 мм, ширина змыкающей вставки не менее 400 мм.

При изготовлении из карт допускаются перекрещивающиеся сварные швы (для аппаратов работающих при Р 2 , t 0 C), швы выполняются при этом автоматической или электрошлаковой сварками при условии 100%-го просвечивания.

Расположение отверстий в стенках: отверстия для люков и лазов следует располагать вне сварных швов. В отдельных случаях допускается устройство таких отверстий на швах при условии двухстороннего провара и укрепления отверстий.

Допуски: при изготовлении обечаек следует соблюдать допуски, предусмотренные правилами Госгортехнадзора, ОСТ 26-291-71 и техническими условиями.

МАРШРУТ ИЗГОТОВЛЕНИЯ ЖЕСТКИХ ЦИЛИНДРИЧЕСКИХ ОБЕЧАЕК МЕТОДОМ ВАЛЬЦОВКИ

|

Чертёж изготавливаемой обечайки приведён на рис.1

1. РАСКОНСЕРВАЦИЯ (механическая или химическая). Оборудование: настилы или плиты сборочные. Приспособления: листозахватные приспособления, молотки рубильные пневматического типа М, МР, машины электрошлифовальные типа С.

В случае химической расконсервации: растворители, моющие средства, бязь, х/б.

|

2. ПРАВКА ЛИСТА (по мере необходимости). Оборудование: листоправильные машины. Приспособления: листозахватные скобы (рис. 2).

3. РАЗМЕТКА ЗАГОТОВКИ. Отметить размеры, нанести отметки мелом и риски чертилкой. Проверить разность L1 и L2. Длина развёртки L определяется по диаметру нейтральной поверхности:

где Dв— внутренний диаметр обечайки, мм;

|

S – толщина листа, мм (рис. 3)

При необходимости изготовления обечаек с повышенными требованиями к их точности длина заготовки обечайки определяется:

где Sср – фактическая толщина листа обечайки, мм;

Dв – допускаемое отклонение формы поперечного сечения (овальность), мм;

b1 – величина зазора под сварку, мм;

b2 – припуск на обработку кромок, мм;

с – величина усадки сварного шва.

Длина заготовки обечайки из двухслойной стали

где Yн – положение нейтрального слоя в сторону более прочного слоя, мм.

Для биметаллических обечаек с повышенной точностью, длина заготовки обечайки:

Оборудование: плиты сборочные или настилы деревянные.

Приспособления и инструмент: листозахваточные приспособления, молоток, чертилка, керн.

4. РЕЗКА ЗАГОТОВКИ НОЖНИЦАМИ Оборудование: ножницы листовые с наклонными ножами Н482.

|

Приспособление и инструмент: листозахваточные приспособления, ножи плоские (рис.4).

5.

|

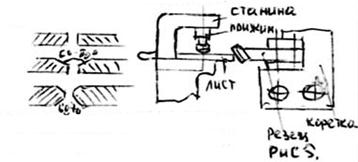

ПОДГОТОВКА КРОМОК СТРОГАНИЕМ (кромкострогальная, рис.5)

5.1 Установить деталь на столе станка, выверить и закрепить.

5.2 Строгать фаску, выдерживая размеры.

5.3 Переустановить деталь для строгания другой фаски

5.4 Строгать другую фаску, выдерживая размеры. Оборудование: кромкострогательный станок 7806. Присособления и инструмент: листозахватные, пневмо-гидро- и винтовые прижимы, резцы строгальные, штангенциркуль, шаблоны фасонные.

Вместо операции строгания можно вести фрезерование кромок на универсально-фрезерном станке (например, модели 6641).

6.

|

СБОРКА ЗАГОТОВОК ПОД СВАРКУ (рис.6) Оборудование: стенд плиточный. Приспособления: листозахватное приспособление, электрошлифовальная машина С-475.

7. СВАРОЧНАЯ. Оборудование: сварочный трансформатор.

8. ПОДГИБКА КРАЕВЫХ УЧАСТКОВ (кромок, с обеих сторон). Проводится в том случае, если последующая операция вальцевания проводится на трёхвалковых вальцах.

Оборудование: может проводиться:

а) на гидравлических прессах;

б) на 3-х валковых машинах на подкладном мосте (загибочной матрице).

ВАЛЬЦЕВАНИЕ ОБЕЧАЙКИ (круговая гибка листа). Вальцевание обечаек может производиться:

— на двухвалковых листогибочных машинах;

— на трёхвалковых вальцах;

— на четырёхвалковых вальцах;

— на вертикальных вальцах.

Двухвалковые листогибочные машины по конструкции разделяются на:

|

а) машины с гибочным упором (рис.7);

|

б) машины с упругим покрытием нижнего валка (рис.8).

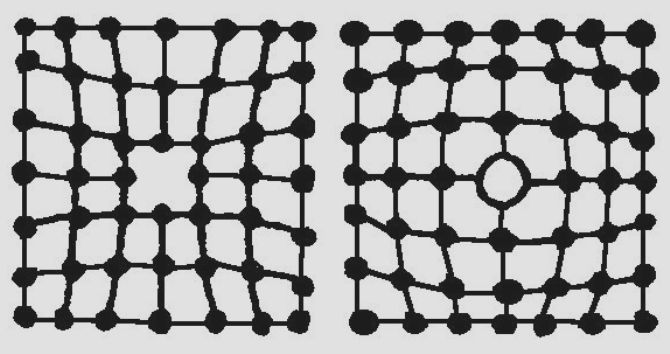

Упругим покрытием является полиуретан. Верхний валок сменный для получения обечаек разного диаметра. Горизотальные трёхвалковые вальцы. Являются простейшей вальцовочной машиной (рис.9). Движение сообщается двум нижним валкам. Верхний валок имеет возможность вертикального перемещения, за счёт чего можно изменять радиус гибки. Верхний валок имеет съёмную опору, что позволяет снимать свальцованную обечайку. Машина имеет реверсивный ход.

|

Недостаток: при гибке на трёхвалковых вальцах у обечаек остаётся плоский краевой участок, равный половине расстояния между осями нижних валков.

Горизонтальные четырёхвалковые вальцы. Лишены выше указанного недостатка. В четырёхвалковых вальцах (рис.10) движение передаётся средним валкам. Нижний валок может двигаться в вертикальном направлении. Два боковых валка перемещаются по радиусу загиба листа. Валки могут изменять своё положение одновременно или каждый в отдельности, предварительно загибая при этом концы заготовки.

Необходимый радиус кривизны обечайки в машинах обоих типов получается при многократном пропуске заготовок через вальцы противоположных направлениях, при этом каждый раз усиливается прижим гибочных валков.

|

Недостатком четырёхвалковых машин по сравнению с трёхвалковыми является значительно большая масса (25-40%), сложность конструкции обслуживания, высокая стоимость.

Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Студалл.Орг (0.015 сек.)

Обечайка

Обечайка — это открытый цилиндрический или конический элемент металлоконструкции (типа обода, барабана, кольца, короткой трубы). Обечайки изготавливаются методом. Гибка листа осуществляется в вальцах (листогибочной машине), толстолистовая сталь деформируются с предварительным подогревом.

Обечайки находят применение в строительной, металлургической, нефтеперерабатывающей промышленности. Самое большое количество заказов на производство обечайки мы получаем от машиностроительных предприятий.

Обечайки производятся для дальнейшего использования:

- в сварных металлоконструкциях: аппаратов, труб, котлов, баков, силосов, резервуаров, емкостей;

- в качестве заготовки: стальных бандажей, фланцев, бандажных колец, крановых барабанов, тормозных барабанов, конвейерный барабанов, роликов, патрубков, подбандажной обечайки вращающихся печей и других элементов промышленного нестандартного оборудования;

- в кожухах магистралей и конструкций опор мостов, водоводов, канализаций, переходов;

- для изготовления промышленных дымовых труб, вентиляционных труб, газоходов.

- деталей технологических трубопроводов: отводы сварные, тройники, переходы, патрубки из нержавейки, компенсаторы, опоры трубопроводов.

Технология вальцовки листового металла.

В сварочно-сборочном цехе имеется более десяти единиц вальцовочного оборудования, в том числе трех и четырехвалковая листогибочная машина позволяющая гнуть листы стали 09Г2С длинной до 2000 мм., толщиной до 40 мм при холодной гибки и до 80 мм- при горячей. При этом минимальный внутренний диаметр получаемой заготовки 400 мм. Возможности оборудования позволяют вальцевать лист в различные формы обечайки: цилиндрическую, коническую, сферическую. Раскрой листового металла производится на портальной машине газо-плазменного раскроя металла. Операции сварки обечайки производится с использованием опорных роликовых вращателей, сварочных позионеров и манипуляторов. Сварка продольного и кольцевого шва может производится полуавтоматические установки для сварки под флюсом. Термическое оборудование представлено газовыми печами для нормализации и нагрева заготовки. В соответствии с требованиями к качеству продукции и технических условий заказчика на предприятии производится 100% контроль сварных швов ультразвуком (УЗК). По требованию заказчика на предприятии может быть произведена мехобработка торцев обечайки под сварку на токарных и токарно-карусельных станках.

сборка обечайки барабана на сварочном манипуляторе

механическая обработка торцов обечайки под сварку

Преимущества при изготовлении обечайки в компании ООО «Промсервис»

- разработка точных расчетов развёрток изделий с учётом элементов сопряжения деталей (трубы, фланцы, патрубки, тройники, отводы, люки, кольца, бандажи);

- полный технологический цикл изготовления обечайки: резка, вальцовка, сварка, калибровка (в том числе на горячую при температуре до 400-500°С), термообработка;

- механическая обработка обечайки по длине и диаметру, обработка торцов обечайки под сварку;

- возможность изготовления обечайки необходимой длинны, большого диаметра, толстостенной обечайки, сферической и конической формы обечайки;

- изготовление обечайки из нержавейки, жаропрочных и других специальных сталей;

- испытание и контроль сварных соединений обечаек методом: УЗК, рентген, капиллярный, испытание на образцах.

Методика изготовления обечаек для цилиндрических и конических сосудов

Обечайка представляет собой цилиндрической или конической формы замкнутый контур, являющийся связующим звеном между составными единицами днищем и крышкой сосуда – эллиптической формы комплектующими, соединяемые во едино при помощи сварных соединений.

В качестве материала для изготовления обечаек применяются заготовки из листового проката. Листы заявленной марки материала (в зависимости от предназначения и условий эксплуатации будущей емкости) поступают на предприятие-изготовитель и проходят процедуру верификации, в ходе которой устанавливается соответствие поступающих материалов требованиям нормативной и технической документации на изготавливаемую продукцию.

Поступивший листовой прокат может иметь различные погрешности формы, в том числе и такие как волнистость. Волнистость является критическим дефектом материала и может стать причиной потери устойчивости обечайки сосуда. В таких случаях необходимым становится проведение предварительной правки листового проката. Правка осуществляется на многовалковых машинах, в ходе которой листовая заготовка подвергается механическому давлению, устраняющему дефект волнистости.

Далее, при необходимости, проводится механическая очистка поверхности листа – дробеструйная или пескоструйная. Так же применяется очистка газопламенной горелкой, химическое обезжиривание.

Подготовленные листы обрезаются в заявленный размер, в соответствии с картами раскроя, в которых учтены необходимые параметры будущего изделия, припуски на дальнейшую обработку и прочее. Резка заготовки осуществляется на гильотинных ножницах, дисковых ножницах, так же применяется резка термическим способом (кислородная, дуговая, лазерная или плазменная резка).

Выполняется подготовка кромок листа для осуществления соединения свободных концов листа после выполнения его формовки (придания необходимой формы). В зависимости от требований технической документации выполняется различная форма кромок, но, как правило, она обусловлена толщиной листа вальцуемой обечайки. Так как в последствии обечайка будет соединена при помощи сварного соединения, то критически важным является необходимость достаточного провара соединяемых кромок. Для обеспечения последнего соответствующей нормативной документацией предусмотрены необходимые условия, которые достигается различными способами, такими как обработка на кромкострогальных, или кромкофрезерных станках, термической резкой и ручным способом (для единичных производств).

После выполнения кромки листы подвергаются дальнейшей обработке давлением для достижения необходимой округлой формы – вальцовке (гибке). Вальцовка осуществляется на специальном оборудовании – валках. Различают двухвалковые, трехвалковые и четырехвалковые станки для вальцовки. Двухвалковые станки ограничены в применении толщиной формуемого листа (до 5 мм). Трехвалковые станки позволяют выполнять вальцовку листов свыше 5 мм, но требуют проведения работ по финишной подгибке концов обечайки. Четырехвалковые станки являются наиболее современными и позволяют выполнять подгибку концов обечайки в процессе основной формовки, не требуя дополнительной финишной операции. Для получения обечаек конусной формы осуществляют установку под углом среднего валка для трехвалковых и четырехвалковых станков. По средствам вальцовки достигается равномерный изгиб листа и придается форма ровной окружности или конуса заданного радиуса, в зависимости от требуемых параметров. Контроль получившегося профиля на соответствие требованиям технической документации осуществляется при помощи специальных эталонных шаблонов.

После придания обечайки необходимой формы выполняются работы по её сварке. Первоначально совмещение кромок обечайки осуществляют при помощи струбцин, соединяя в последствии при помощи прихваток на роликовых стендах, или кантователях. Затем выполняют сварку сплошным швом в ручную, полуавтоматической сваркой, или сваркой роботизированной (при массовом производстве). Полученный шов при необходимости подвергается неразрушающему контроля рентгенографическим, ультразвуковым методами, а так же методом цветовой дефектоскопии, в зависимости от предназначения будущего сосуда, в составе которого будет установлена изготавливаемая обечайка. При необходимости осуществляется контроль качества сварного шва на соответствие его требованиям соответствующей нормативной документации. На сайте gibzig.ru можно подробнее различные варианты обечаек для сосудов.

В случае необходимости, для снятия внутренних напряжения, появившихся в ходе применения соединения сваркой, выполняется термическая обработка обечайки в шахтных печах. После термической обработки проводится финишная калибровка изделия на вальцах. Геометрические размеры готового изделия контролируются на соответствие требованиям нормативной и технической документации и в случае их соответствия, обечайка признается годной к дальнейшему применению.

Общая оценка статьи:

Опубликовано: 2017.06.18 Обновлено: 2017.06.18

Опубликовано: 2017.06.18 Обновлено: 2017.06.18

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

«Технология изготовления обечайки»

Описывается сущность, назначение, применение и технологию сборки, сварки и контроля сварных швов.

Скачать:

| Вложение | Размер |

|---|---|

| izgotovlenie_obechayki.docx | 35.89 КБ |

Предварительный просмотр:

ОГАПОУ «Белгородский машиностроительный техникум»

Реферат на тему «Технология изготовления обечайки»

Выполнил обучающийся гр.№23 Шкуркин Данил

Белгород, 2018 г

Анализ конструкции. Описание

Марка стали и сварочный материал

Разбивка конструкции на сборочные единицы

Выбор способа сварки, свариваемых материалов и режимов

Общие указание по сборке

Общие указание по сварке

Последовательность изготовления узлов

Контроль качества свариваемых швов

Анализ конструкции. Описание

Сварная конструкция представляет собой цилиндрическую обечайку, подкрепленную ребрами жесткости.

Материал конструкции – сталь АК36.

Цилиндрическая обечайка (обшивка) – сварная конструкция из листов толщиной 40мм, сваренных в стык, гнутая в форме обечайки. Набор, подкрепляющий обечайку, состоит из полуколец (секторов), стыкующихся на обшивке в ребра жесткости толщиной 14мм. Сектора представляют собой полосы металла, загнутые в полукольца.

Сварка выполняется полуавтоматической и автоматической сваркой аустенитными сварочными материалами. Сварные швы и материал конструкции должны обеспечивать герметичность внутренней полости секции.

Марка стали и сварочный материал

АК-36 – среднелегированная сталь высокой прочности.

Толстовой прокат изготовляют в виде листов и резаных листов (из рулонов) толщиной 10 – 40 мм. Ширина листов в поставке от 2000 до 3000 мм., длина от 6000 до 11500 мм.

Таблица 3.1 Предельные отклонения толщин.

Толщина листов (мм)

Предельные откланения толщин (мм)

Таблица 3.2 Предельные отклонения длин.

От 10 до 24 включительно

От 25 до 50 включительно

От 51 до 60 включительно

От 61 до 100 включительно

Предельные отклонения на 1 м. длины (мм)

На кромках листов не должно быть расслоения. Удаление поверхностных дефектов огневой зачисткой и заваркой дефектов не допускается. На каждый лист наносится маркировка:

- Номер плавки э.ш.п.

- Номер слитка

- Номер листа

- Марка стали

- Клеймо ОТК завода изготовления

- Клеймо представителя генерального заказчика

Отгрузку листов производят партиями каждая партия должна сопровождаться сертификатом. Сертификатны секретны и хранятся в архивах ОТК высшей приёмки.

Разбивка конструкции на сборочные единицы

Узел – технологически законченная часть корпусной конструкции, состоящая из нескольких деталей и получаемая в результате сборочных операций.

Исходя из принципов групповой технологии, узлы, встречающиеся в составе секций корпуса судна, делят на следующие типовые группы:

тавровые и Г-образные балки,

короткие тавры, бракеты и кницы с приварными поясками,

широкие полосы с ребрами жесткости и поясками,

небольшие объемные узлы (фундаменты коробки и пр.).

Таблица 4.1 Спецификация

Таблица 4.2 Прокат

L = π*D = 3,14 * 2000 = 6280 мм.

P = 62,8 * 20 * 0,2 * 7,85 = 1972 кг

Выбор способа сварки, свариваемых материалов и режимов

Способы сварки при изготовлении различных узлов отличаются по степени механизации и по способу защиты металла в зоне сварки.

Таблица5.1 Механические свойства металла шва

Стык соединения обечаек

Соединение пояска со стенкой

Соединения ребра жёсткости с обечайкой

Сварочные материалы должны иметь сертификаты и соответствовать требованиям стандартов или технических условий на их поставку.

Таблица 3.2 Сварочные материалы

автоматическая сварка под флюсом на весу

полуавтоматическая сварка в среде защитного газа

Прокаленные электроды, флюс и проволоку сварщик должен получать в количестве, необходимом для работы в течение половины смены. Материалы, неиспользованные в течение рабочего дня должны сдаваться в кладовую вместе с биркой (этикеткой).

Применяемая для сварки двуокись должна проверяться на точку росы. Для сварки стали аустенитными материалами точка росы должна быть не выше — 40°С.

Двуокись углерода, применяемая для сварки из баллонов, должна подвергаться очистке от влаги и подогреву. Очистка и подогрев производятся в процессе сварки при помощи осушителя и электроподогревателя, входящих в комплект сварочного поста. При использовании двуокиси углерода из магистрали применяется только осушитель.

В качестве поглощающего реагента для очистки двуокиси углерода от влаги при сварке используется силикагель-индикатор.

Подготовка. Ответственный за правильность подготовки сварочных материалов является мастер. Он расписывается за качество и предъявляет ОТК. Представитель ОТК заверяет паспорта на сварочные материалы. Контроль за правильностью подготовки, хранения и применения возлагается на ОТК предприятия. Определение содержания водорода в сварочных материалах, а также определение влаги в электродном покрытии выполняет лаборатория сварки ОГС.

Транспортировка. Транспортировка электродов и флюса из цеха в цех, а также к рабочему месту вне цеха осуществляется только в герметичных контейнерах. В контейнерах должны быть включены паспорта в количестве равных числу пачек.

Прокалка. Прокалка производиться с целью удаления влаги, недопустимое количество которой во флюсе и электродах приводят как правило к ухудшению свариваемости, технологических свойств этих материалов и увеличению содержания водорода в наплавленном металле и металле шва. Прокалка сварочного материала должна производиться в печах обеспечивающих удаление паров влаги. Срок годности без упаковки – 15 суток, в герметичных контейнерах – 60 суток, в сушильных шкафах – 30 суток.

Конструктивные элементы подготовленных кромок под сварку и шва сварного соединения

Общие указания по сборке

Зачистка под сварку

Кромки деталей и прилегающие к ним поверхности, подлежащие сварке, должны быть зачищены непосредственно перед сборкой от влаги, краски, масла, ржавчины и окалины до чистого металла. B случае загрязнения свариваемых кромок после сборки, необходимо непосредственно перед сваркой протереть их ветошью.

При зачистке поверхности абразивными кругами, щетками, иглофрезами и другим инструментом величина снимаемого слоя не должна превышать допускаемых отклонений на толщину металла, предусмотренных ТУ на поставку металла.

Закрепление деталей при сборке

Закрепление деталей при сборке конструкции под сварку должно выполнятся при помощи электроприхваток (жесткое закрепление) или эластичных креплений (гребенок, скоб, домкратов, струбцин, прижимов, грузов и т.д.).

Применение технологических планок, прихваток, гребенок, скоб, обухов, коротышей и т.п. временных крепежных деталей с приваркой их к корпусным конструкциям должно быть сведено к минимуму. Рекомендуется избегать прихватки креплений к свободным кромкам штатных деталей корпуса, в том числе к кромкам поясков и бульбам балок набора. Выполнение прихваток должно производиться электродами той же марки, что и сварка самих конструкций. При этом не допускаются подрезы, наплывы, газовые поры, прожоги, шлаковые включения, трещины и незаваренные кратеры.

Все временные крепления привариваются только аустенитными сварочными материалами. Места временных креплений проверяются цветной дефектоскопией.

Прихватки должны быть зачищены от шлака и металлических брызг. Некачественно выполненные прихватки, а также прихватки с трещинами подлежат удалению.

Гребенки могут быть изготовлены из листа или полособульба. Толщины гребенок, изготовленных из листа, должны быть в пределах 0,5xS

По концам стыкуемых деталей или конструкций следует выполнить по 2 или 3 усиленных электроприхватки длиной от 80 до 90 мм при расстоянии между ними от 150 до200 мм.

В отдельных случаях, когда прихватки должны обеспечивать прочность конструкции при кантовке или транспортировке, необходимо предусматривать увеличение размеров и уменьшение шага прихваток в соответствии с расчетами, что должно быть отражено в рабочей документации.

При односторонней приварке набора, с обратной стороны должны быть прихватки длиной не менее 50 мм с шагом не более 500 мм, которые допускается не удалять.

Общие указания по сварке

К руководству к сборочно-сварочным работам и контролю соблюдения технологии допускаются ИТР изучившие ОСТ 5.9673-77 и ПК 90.2093-81 и другие руководящие документации по сварке стали АК и прошедшие аттестацию заводской комиссии назначаемой директором предприятия. К сварочным работам конструкции из стали АК допускаются сварщики не ниже 3-го разряда имеющим удостоверение на допуск на сварку стали АК. Выполнение прихваток при сборке корпусных конструкций и установке сборочных приспособлений на конструкции должны производить сварщики не ниже 3-го разряда для I и II класса ответственности и не ниже 2-го разряда III и IV класса ответственности.

ОТК должны периодически проверять сроки действия удостоверения и квалификации сварщика выполняемой работы.

Каждый сварщик должен иметь удостоверение. В удостоверение должны быть указаны:

- Марка основного и свариваемого материала.

- Способ сварки.

- Положение шва в пространстве.

- Разряд сварщика.

- Срок действия удостоверения.

Сварка производиться на постоянном токе и прямой полярности.

Воздушно-дуговую и газовую строжку необходимо производить при тех же минимально допустимой температуре окружающего воздуха при которых допускается выполнять сварочные работы.

При выполнении соединения с двух сторон начинать сварку следует со стороны противоположной поставленным электроприхваткам.

Коле6ания напряжения первичной питающей (силовой) сети относительно номинальной величины допускаются до ±6%.

Последовательность изготовления узлов

Сборка и сварка тавровых соединений

Сборка и сварка таврового набора производится на плоском стенде.

Произвести зачистку стенда с помощью газовой резки с последующей электровоздушной строжкой и зачисткой пневмомашинками с шлифовальным кругом и проверить его на горизонтальность.

Детали, поступившие на сборку, должны быть приняты на соответствующую документацию и иметь маркировку. Детали подать на стенд.

Произвести разметку линий притыканий стенок набора на поясках, закернить, зачистить места установки стенок на поясках и привариваемые кромки стенки пневмомашинками, возобновить разметку линий притыкания на поясках.

Производится контроль чистоты свариваемых кромок.

При наличие грязи выполнить повторную зачистку.

При наличие влаги на кромках из необходимо прогреть пламенем газовой горелки

Нанести на стенде радиус изгиба рёбера жёсткости (пояска и стенки) при помощи технологического циркуля.

Установить подкладные планки. Один из боковых торцов подкладных планок должен быть установлен по линии разметки стенки ребра жёсткости. Размеры подкладных планок должны соответствовать: длина планки должна быть равна высоте стенки; высота планки должна быть равна 0,5B-0,5d1, где B – ширина пояка, d1 – толщина стенки.

Установить поясок по линии разметки, со стороны выгиба пояска установить Г-образные планки для предотвращения появления “грибновитости”.

Уложить стенку на подкладные планки, выравнить по длине пояска, по линии притыкания и перпендикулярности стенки к пояску по угольнику, закрепить стенку к пояску на электроприхватки, выдерживая зазоры под сварку согласно чертежу.

Освободить узел от закреплении.

Снять узел с оснастки.

Изготовленные узлы набора проверить на соответствие требованиям чертежа и сдать ОТК.

При необходимости, выполнить правку узлов с оформлением в “Журнале сдачи работ УКП”.

Допуски при сборке и сварке таврового набора на плоском стенде.

Характеристики и технология изготовления обечаек

Обечайка — открытая деталь цилиндрической или конической формы, применяемая в строительстве, машиностроении и других сферах. В сечении имеет вид кольца. Используется как составной элемент, узел конструкции, заготовка (труба, кольцо, обод, короткая труба, барабан).

Элементы обечайки:

- днище — листовая конструкция, расположенная с торцов;

- пояс — отдельный замкнутый элемент;

- диафрагма — перегородка, полностью или частично перекрывающая поперечное сечение.

Области использования

Обечайки находят применение в машиностроении, ракето-, авиа- и судостроении, химической, нефтегазовой, оборонной промышленности.

Использование:

- прокладка различных коммуникаций;

- стенки люков;

- опоры мостов, водоводов, переходов, канализации;

- дымовые трубы, водосток, вентиляция, газоходы;

- сварные сосуды (котлы, емкости, баки, резервуары);

- в машиностроении (ролики, патрубки, барабаны, конические переходы);

- резонаторы музыкальных инструментов.

Обечайка бывает:

- жесткая;

- нежесткая;

- толстостенная.

По типу поверхности:

- гладкая обечайка;

- с ребрами, зигами, отбортовками.

Для изготовления обечаек применяют заготовки:

- литье;

- трубы;

- поковки;

- листовой прокат.

Элементы до 600 мм в диаметре имеют один продольный шов, более 600 мм — несколько.

По форме сечения обечайки бывают цилиндрическими и коническими.

Материалы

Для изготовления могут применяться такие материалы: сталь низколегированная, углеродистая, нержавеющая, высокопрочная, жаропрочная, цветной сплав.

Возможные марки:

- ст. 12Х18Н10Т — криогенная конструкционная, устойчивая к коррозии, выдерживает температурный режим до +600°С;

- 09г2с — для систем с высоким давлением, температурный интервал составляет от -70°С до + 450°С;

- Ст.20 — углеродистая;

- ст.13Х1ФА — стойкая к износу и образованию трещин.

Изготовление

Типовой технологический процесс производства обечаек включает такие этапы:

- Очистка заготовки (удаление окалины и следов коррозии).

- Выполнение правки листового проката.

- Разметка заготовок, их раскрой.

- Резка листов на заготовки.

- Подготовка кромок под проведение сварочных работ.

- Сборка заготовок.

- Выполнение сварки карт.

- Вальцовка (круговая гибка) обечаек.

- Сварка стыков.

- Правка.

- Контроль.

Подготовка кромок

Операция необходима для получения требуемой формы кромки, избавления от дефектов, возникших при проведении резки листа. Форма кромок должна отвечать отраслевым стандартам, техническим условиям и требованиям. Методы обработки кромок обечаек под сварку не должны приводить их механическому повреждению. Возможные варианты:

- Подготовка кромок с применением абразивного круга с зачисткой с двух сторон плоскости листа в зонах разделки кромок и точек будущей сварки, на расстоянии 40 мм от торцов.

- Зачистка кромок с помощью электрической шлифовальной машины, на плиточном стенде, до абсолютного удаления трещин, ржавчины, окалины.

- Обработка кромок способом фрезерования проводится с закреплением заготовок на столах фрезерных станков того или иного типа. Инструментами фрезерования служат фрезерные головки и фрезы. Кромки под поперечные швы в днищах и обечайках обрабатывают на токарных и расточных станках.

- Местная зачистка кромок и небольшой объем работ выполняется с помощью пневмозубила.

Сборка заготовок

Собирать под сварку заготовки необходимо на специальных стендах, которые обеспечат точное взаимное расположение деталей и их фиксацию, ГОСТ 26 291. Выравнивание стыкуемых элементов производится с помощью угольника и линейки или по упорам. Если соединяемые детали имеют разную толщину, плавный переход выполняется с помощью постепенного утончения элемента большей толщины. Стыкуемые заготовки закрепляют прижимами.

Вальцовка

Вальцовка обечаек — деформирование листа металла вдоль определенного направления. В зависимости от толщины металла, вальцовка бывает:

- холодной (изготовление тонкостенных обечаек);

- горячей (толстостенных).

Выполняется на станке с помощью вальцов. Заготовка прокладывается между валами и с их помощью подгибается до требуемого радиуса. Для изготовления цилиндрической обечайки необходимо 3 вала, конической — четыре.

Правка

В этой операции особенно нуждаются цилиндрические обечайки, имеющие жесткий контур (не прогибающиеся под своим весом). Вследствие ранее проведенных этапов — подгибки кромок и сварки продольного стыка, деталь приобретает неправильную форму, с наибольшим искажением в околошовной зоне. Задачей правки является получение заданной геометрической формы, в соответствии с условиями нормативных документов . Правка выполняется между тремя валками способом увеличения кривизны на участке контура обечайки, расположенном между валками, а затем ее уменьшения.

Завершающий этап

В соответствии с требованиями к шероховатости поверхности изделия и точности выполнения работ, проводятся завершающие работы:

- зигование;

- разбортовку и отбортовку торцов;

- шлифование.

Зигование

Назначение:

- придача обечайке дополнительной жесткости;

- монтаж и закрепление опорных разжимных колец, служащих для установки перегородок, тарелок, опор, решеток.

Зигование проводится на зиговочных машинах.

Разбортовка торцов

Цель — обеспечить поцарговую сборку. Работы производятся на бортовочных машинах. Возможные варианты: разбортовка наружу и внутрь.

Отбортовка торцов

Способы отбортовки аналогичны разбортовке:

- вовнутрь (для охлаждения днищ и под рубашки охлаждения теплообменников);

- наружу (для монтажа накидных фланцев).

Для выполнения действий используют фланце-бортовочные машины.

Шлифование

Является способом отделочной обработки, который может осуществляться:

- ручной шлифовальной машиной, работающей от пневматического или электрического привода;

- бескопирным (полусвободным) шлифованием маятниковыми головками.

Готовая продукция проверяется на соответствие нормативным характеристикам. Обечайки не должны содержать острых кромок, заусенцев и вмятин на поверхности. Допустимы небольшие дефекты и потертости, не влияющие на уменьшение толщины стенок.

Изготовление нестандартных обечаек

Производство обечаек с повышенными габаритами (более 20 тыс. мм), без последующей сборки, выполняется способом «временного деформирования». Последовательность операций:

- вальцевание заготовки до требуемых размеров;

- уменьшение поперечных размеров обечайки путем деформирования, с образованием нахлеста кромок;

- закрепление наружной кромки планками, приваренными к обечайке;

- сварка замыкающего продольного стыка.

Метод подходит для заготовок с толщиной листа ≤ 40 мм.

Вальцовка обечаек – как сделать красивые края у цилиндров?

Вальцовка обечаек – важнейший технологический процесс, без которого нельзя даже представить производство цилиндрических деталей. Рассмотрим более подробно его особенности, технологию и используемый инструмент.

1 Терминология и суть вальцовки

В первую очередь необходимо немного разобраться с основными понятиями. Вальцеванием называется обработка металлической заготовки давлением, в результате чего равномерно изменяется ее форма по всей длине. Это неотъемлемый этап производства многих деталей. Проводят такую операцию специальным инструментом – вальцовкой. После подобной обработки получают готовые детали либо заготовки, которые поступают на штамповку.

Обечайка – это конический либо цилиндрический конструкционный элемент. Он может быть выполнен в виде обода, кольца, недлинной трубы или барабана. Используются эти элементы при изготовлении котлов, различных резервуаров, баков, а также в иных металлоконструкциях. Для изготовления обечаек используют цветные, черные металлы и их сплавы.

2 Технология и особенности дефектов

В зависимости от геометрических размеров детали и прочностных характеристик металла вальцовка проводится с подгибом либо без подгиба листа. Также на эти параметры обращают внимание и при выборе оборудования. Изготавливаются обечайки следующих размеров: толщина находится в пределах от 3 до 100 мм, длина элемента 30–3100 мм, а их диаметр по наружной стороне колеблется от 20 до 280 см. Во время такой деформации напряжения в металле достигают своих предельных значений.

Состоит эта операция из двух стадий – гибки и непосредственно вальцовки. Отличие последней – перемещение гибки по всему периметру обрабатываемой детали. При этом сначала металл подвергается упругой, а затем пластической деформации. С уменьшением радиуса загибания будут возрастать усилия, а все из-за увеличения слоя металла, принимающего участие в волочении.

После вальцевания обечаек в металле могут возникнуть внутренние напряжения, которые существуют трех видов. Между отдельными зонами сечения и частями детали появляются зональные. Они наиболее опасны, так как способствуют возникновению различных дефектов, таких как коробление и трещины. Зависят они от градиента температур, возникающего между разными частями детали во время температурного воздействия.

Напряжения второго рода или, как их еще называют, структурные можно наблюдать среди зерен и внутри них. Возникает подобное явление из-за неодинаковых коэффициентов линейного расширения. Кроме того, способствует появлению напряжений второго рода и образование новых фаз различных объемов. Напряжения третьего рода возникают внутри объема нескольких ячеек кристаллической решетки.

Все эти напряжения имеют различную природу образования, при этом одинаковые последствия – искажение кристаллической решетки и возникновение упругих деформаций.

Устранить проблемы можно с помощью термообработки, так как в результате нагрева и охлаждения изменяется характер этих явлений. Например, во время повышения температуры поверхностные слои расширяются, а вот непрогретая сердцевина препятствует подобному. В результате возникают напряжения сжатия. При охлаждении все процессы происходят в обратном порядке. Поверхностные слои имеют меньшую температуру, в отличие от более глубоких, и подвержены напряжениям растяжения. После окончательного охлаждения температура выравнивается во всем объеме металла, но это вовсе не означает, что эти явления будут устранены. В детали могут сохраниться еще некоторые напряжения, они называются остаточными.

Чем еще полезна термическая обработка, такая как отпуск? Особенно потребность в ней испытывают закаленные стали, которым свойственно структурно-напряженное состояние. После повышения температуры материал становится более пластичным. С увеличением температуры должна быть более длительной и сама операция. При этом снимаются напряжения в большей степени.

3 Что справится с вальцеванием обечаек?

Вальцевание цилиндрических элементов возможно только при использовании специальных прессов или машин. Ручным способом проводить гибку обечаек недопустимо. Также чтобы получить высококачественную деталь, необходимо строго придерживаться технологии вальцовки обечаек.

Для изготовления этих конструкционных элементов на производстве огромной популярностью пользуются трехвалковые вальцы. Они могут быть как ручными, так и иметь механический либо электрический привод. В основном встречается расположение валков в виде треугольника: один сверху и два снизу. В зависимости от необходимых параметров готовой обечайки различаются диаметры валков. Отличаются они еще и длиной вальцевания, она может быть как 340, так и 2000 мм.

Естественно, на электрическом оборудовании работать значительно проще, однако и его стоимость на порядок выше, поэтому если в ваши планы не входит постоянное производство обечаек, то приобретать столь дорогостоящие машины нет смысла. Еще существуют устройства с одним плавающим валком. В этом случае вальцовка будет относительно этого элемента, который служит оправкой для получения обечаек заданного диаметра. Главный недостаток таких машин – необходимость постоянно перенастраивать и сменять рабочий инструмент, если нужно получить деталь иного размера.

Что такое обечайка трубы

Обечайка — металлоконструкция в виде отрезка трубы конусовидной, круглой или овальной формы. Напоминает обод или кольцо: загнутый стальной лист с открытыми торцами, скрепленный с помощью сварки.

Изделия применяют для организации технологических линий гражданского и промышленного назначения для транспортировки газообразных веществ и газов. Не используют с агрессивной рабочей средой и в системах с высоким давлением или его резкими перепадами. Это связано с наличием сварного шва, который не выдерживает повышенную нагрузку.

Обечайки применяют в следующих областях.

- В качестве основы для стальных сосудов, аппаратов, баков и других типов емкостей. Для этого они оснащаются торцевыми стенками/дном.

- Выступают заготовками для производственных барабанов, вентиляционных или дымовых труб.

- Служат опорами мостов, надземных канализационных и водоснабжающих сетей.

- Из них изготавливают стальную арматуру для трубопроводов: отводы, тройники, патрубки, опоры.

Часто в коммунальной сфере, в нефтяной и газовой отрасли используют в качестве защитного кожуха для основной линии, в некоторых случаях — магистралей.

|  |

Характеристики

Размеры стальных обечаек регламентированы техническими условиями, которые издаются с учетом положений государственных и отраслевых стандартов. Например, ГОСТ 52630 устанавливает требования к обечайкам стальных сосудов и аппаратов. Расчет прочности изделий проводят в соответствии с межгосударственным стандартом 14249.

Производят стальные конструкции с диаметром от 325 до 1820 мм в двух исполнениях: с толщиной стенок от 8 до 16 мм и от 16 до 30 мм. Длина зависит от области применения, поэтому выставляется по технической документации.

При изготовлении обечаек используют следующие марки стали:

- ст.20 — углеродистая сталь с оптимальными техническими характеристиками;

- 09г2с — применяют в системах с высоким давлением, эксплуатационные температурные значения от -70 до +450°C;

- ст. 12Х18Н10Т — конструкционная криогенная, выдерживает нагрев до +600°C, устойчива к большинству типов коррозии;

- ст. 13ХФА — износостойкая, устойчива к образованию трещин.

Изготовление

Металлические обечайки производят в три этапа.

- Подготавливают стальной лист с помощью портальной машины или другого оборудования. Марку стали, толщину выбирают в соответствии с проектной документацией заказчика. При необходимости проводят дополнительную обработку защитными и антикоррозионными покрытиями.

- На вальцовочных станках проводят сгиб заготовки под нужный диаметр. Устанавливают форму будущей конструкции.

- Сварку кольцевого и продольных швов проводят в соответствии с требованиями государственных стандартов и инструкций.

После изготовления осуществляют дополнительную термообработку и калибровку до точных характеристик. Проводят испытания на соответствие заявленным характеристикам. Готовая продукция поставляется без заусенцев, острых кромок и вмятин на поверхности. Допускаются незначительные потертости и вмятины, не снижающие толщину стенок.

Условия поставки

Цена, наличие товара, условия и гарантии

Мы работаем как с юридическими, так и с физическими лицами. Готовы поставить изделия на заказ.

У нас действует накопительная система скидок для постоянных клиентов.

Условия оплаты

Условия оплаты

Заказ вы можете оплатить 3 способами: наличными, безналичным расчетом, банковской картой.

Отсрочку платежа до 1 месяца предоставляем постоянным и хорошо зарекомендовавшим себя клиентам.

Доставка

Варианты: заказать у нас, воспользоваться услугами транспортной компании, организовать самовывоз.

При любом виде расчета отгружаем товар на следующий день после поступления оплаты.

Приемка и разгрузка товара

Вы должны обеспечить беспрепятственный подъезд нашего транспорта к разгрузочной площадке.

При разгрузке вы получаете пакет документов: накладная, счет-фактура и сертификат качества (по запросу).

- Продукция

- Отводы

- Тройники

- Переходы

- Обечайка

- Фланцы

- Заглушки

- Днища

- Свайная

продукция - Трубный металлопрокат

- Задвижки

- Затворы

- Вентили

- Краны

- Крепеж

- Фильтры

- Газовое оборудование

- Электроприводы

- Грязевики и фильтры подогреватели

- Компенсаторы

© 2009-2020, Все права защищены.

ООО ПКФ «АрмаПром»