Химическая и механическая подготовка поверхности под покраску

Промышленные методы и технологии химической подготовки поверхности перед окрашиванием

В лакокрасочной промышленности применяются различные методы подготовки поверхности. Предлагаем вам ознакомиться с различными методами химической подготовки поверхности.

Подготовка поверхности перед окрашиванием

При окраске жидкими или порошковыми ЛКМ необходимо прежде всего выбрать технологию и метод подготовки поверхности перед окрашиванием. Существуют механические и химические методы подготовки поверхности. Механические методы имеют ряд ограничений в применении и не способны обеспечить хорошие защитные свойства лакокрасочных покрытий, особенно при эксплуатации в жестких условиях. В настоящее время широкое распространение получили химические методы подготовки поверхности, так как они позволяют обрабатывать изделия любой формы и сложности, легко поддаются автоматизации и обеспечивают высокое качество поверхности окрашиваемых изделий.

Как правильно выбрать технологический процесс подготовки поверхности?

ГОСТ 9.402 «ЕСЗКС. Покрытия лакокрасочные. Подготовка металлических поверхностей перед окрашиванием» предусматривает десятки различных схем подготовки поверхности для разных металлов, лакокрасочных покрытий, и условий эксплуатации.

Полная химическая подготовка поверхности

Полная химическая подготовка включает тщательную очистку поверхности и формирование на ней высококачественного конверсионного слоя. В зависимости от типа применяемых химических веществ на металле могут формироваться хроматные или фосфатные конверсионные слои.

Конверсионные слои формируемые при подготовке поверхности

Конверсионный слой, являясь промежуточным между металлической поверхностью и лакокрасочным покрытием, обеспечивает чистую и равномерно обезжиренную поверхность, на которую легко наносится ЛКМ. Образовавшееся покрытие обладает хорошей адгезией за счет химических и физических связей с микроструктурой конверсионного слоя, а так же способствует ингибированию подпленочной коррозии благодаря хорошим изоляционным свойствам.

Факторы, влияющие на выбор технологии подготовки поверхности

Выбор технологии подготовки поверхности зависит от трех основных факторов:

- условий эксплуатации окрашенных изделий;

- типа металла;

- применяемого ЛКМ.

С точки зрения подготовки поверхности металлы можно разделить на две категории:

- черные металлы — сталь, чугун;

- цветные — алюминий, оцинкованная сталь, сплавы цинка, медь и др.

Для подготовки поверхности черных металлов применяют фосфатирование, цветных – как правило, хроматирование. При одновременной обработке с черными металлами цинка и алюминия предпочтение отдают фосфатированию.

Пассивирование применяют на заключительной стадии после операции фосфатирования, хроматирования и обезжиривания.

Хорошие защитные свойства покрытий на стальных изделиях достигаются при получении кристаллических фосфатных слоев.

Процесс кристаллического фосфатирования состоит не менее чем из шести стадий. Для изделий, эксплуатируемых не в жестких условиях, возможно применение аморфного фосфатирования, которое может быть выделено в отдельную стадию или совмещено с обезжириванием. В последнем случае обработка сокращается до 3-4 стадий. Процесс аморфного фосфатирования можно применять для обработки алюминия как экологически более чистый по сравнению с хроматированием, но аморфные фосфатные слои уступают хроматным по коррозионной стойкости.

Между всеми стадиями химической обработки необходима промывка водой. Окончательная промывка, особенно для изделий, эксплуатирующихся в открытой атмосфере, должна проводиться деминерализованной водой. Увеличение числа промывок с противотоком воды улучшает качество и снижает расход воды.

Технологические процессы подготовки поверхности изделий, эксплуатирующихся внутри помещений, могут состоять из 3–5, в жестких условиях из 6–12 стадий.

Практически во всех слуаях после проведения химической подготовки поверхности изделия сушат от влаги в специальных камерах.

Полный цикл химической подготовки поверхности

- обезжиривание;

- промывка питьевой водой;

- нанесение конверсионного слоя;

- промывка питьевой водой;

- промывка деминерализованной водой;

- пассивация;

Технологический процесс кристаллического фосфатирования предусматривает стадию активации непосредственно перед нанесением конверсионного слоя. При применении хроматирования могут быть введены стадии осветления (при использовании сильнощелочного обезжиривания) или кислотной активации.

Выбор технологии, обеспечивающей высокое качество подготовки поверхности перед окраской, обычно ограничен размерами производственных площадей и финансовыми возможностями. Если таких ограничений нет, то следует выбирать многостадийный технологический процесс, гарантирующий необходимое качество получаемых лакокрасочных покрытий.

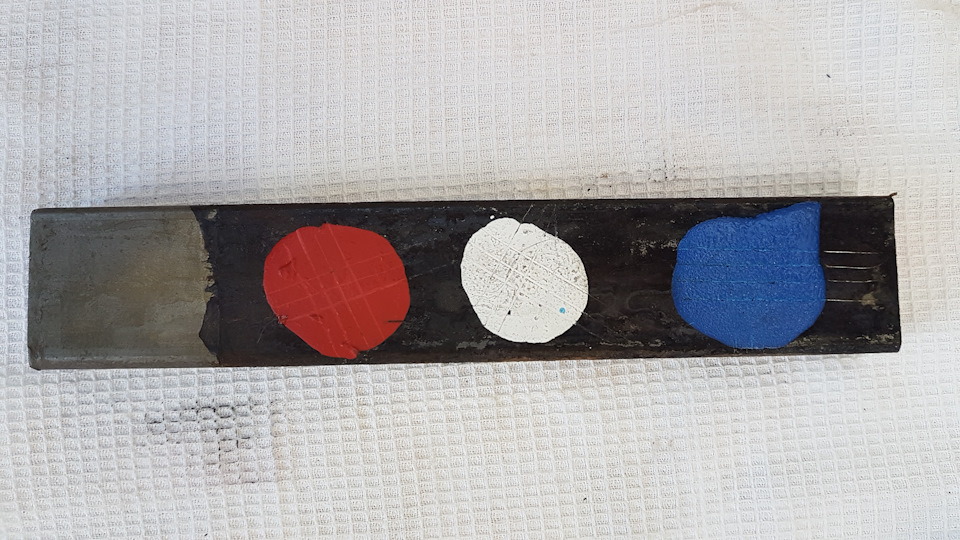

Однако, как правило, с ограничивающими факторами приходится считаться. Поэтому, для выбора оптимального варианта предварительной обработки поверхности следует провести предварительные испытания предполагаемых покрытий в специализированной сертифицированной лаборатории, которая выдает соответствующее заключение. Для этого в в лабораторию необходимо представить образцы подложек, из которых изготавливают изделия, или фрагменты изделий.

Образцы надо представлять с реальным состоянием окрашиваемой поверхности, сложившимся к моменту поступления на участок предварительной обработки: наличие окалины, ржавчины, консервационного масла, пассивных пленок и др.

Необходимо указать следующие данные:

- тип обрабатываемого металла и его марку;

- при обработке разных металлов – долю каждого в общем объеме;

- систему и тип применяемого ЛКМ;

- условия эксплуатации изделий;

- габариты изделий (чертежи или эскизы);

- площадь, предполагаемую для организации участка предварительной обработки;

- высоту помещения и желаемый тип транспорта изделий (шт./год и м 2 /год);

- годовой фонд рабочего времени;

Какой метод химической обработки предпочтительнее?

Для химимческой подготовки поверхности применяют распыление (струйная обработка низкого давления), погружение, паро- и гидроструйные методы. Для реализации первых двух методов используют специальные агрегаты химической подготовки поверхности (АХПП). Выбор метода подготовки поверхности зависит от производственной программы, конфигурации и габаритов изделий, производственных площадей и ряда других факторов.

Обработка распылением

Для обработки методом распыления можно применять АХПП (агрегат химической подготовки поверхности) как тупикового, так и проходного типов. Высокую производительность обеспечивают агрегаты проходного типа непрерывного действия.

Максимальная скорость движения конвейера в АХПП ограничивается возможностью качественного нанесения ЛКМ в камере окраски и составляет, как правило, не более 2,0 м/мин. При возрастании скорости конвейера потребуется расширение производственных площадей. Увеличение числа стадий обработки повышает качество подготовки поверхности, но при этом требуется увеличение длины АХПП и производственных площадей.

Использование оборудования периодического действия позволяет уменьшить длину агрегата за счет того, что становятся ненужными входной, выходной и переходные тамбуры. Значительному сокращению производственных площадей способствует последовательное совмещение двух стадий в одной секции АХПП.

Большим достоинством АХПП проходного типа является возможность применения единого конвейера для участков подготовки поверхности и окраски изделий.

Обработка погружением

Для обработки методом погружения используют АХПП, состоящее из ряда последовательно расположенных ванн, оборудования перемешивания, транспортера, разводки трубопроводов, камеры сушки. Изделия транспортируют с помощью тельфера, автооператора или кран-балки. Агрегат обработки погружением занимает значительно меньше производственной площади по сравнению с агрегатом обработки распылением. Но в этом случае после подготовки поверхности потребуется введение дополнительной операции – перевешивания изделий на конвейер окраски.

Пароструйный метод

Для подготовки к окраске крупногабаритных изделий, а так же при отсутствии необходимых производственных площадей возможно применение пароструйной обработки (обезжиривание с одновременным аморфным фосфатированием). Обработка производится оператором вручную стволом-очистителем, из которого на изделия распыляется пароводяная смесь при температуре 140°С и давлении 10-30 атм. с добавками специальных химикатов.

Для пароструйной обработки можно применять стационарные и передвижные установки. В стационарных установках нагрев осуществляется паром при давлении 4,5 – 5,0 атм. Такие установки пригодны для обработки практически любых изделий. Передвижные установки, где для нагревания используют жидкое топливо, не могут применяться для обработки металлоемких изделий толщиной более 1 мм, так как их поверхность прогревается недостаточно для испарения влаги и может возникнуть вторичная коррозия. При необходимости панель управления передвижных установок располагается рядом с оператором, а сама установка – в отдельном помещении. Как правило, передвижные установки могут работать в гидроструйном режиме при температуре до 80°С и давлении до 200 бар. Кроме того, при комплектации специальными насадками эти установки способны работать в режиме гидропескоструйной обработки.

Вывод

Выбор технологии подготовки поверхности — ответственный этап организации окрасочных работ, так как он во многом определяет качество будущего лакокрасочного покрытия и должен производиться с привлечением квалифицированных специалистов.

Написано по материалам статьи «Как организовать участок подготовки поверхности перед окрашиванием», В.Г. Парсаданов, Е.Ф. Акимова, В.Н. Ратников. Сборник научных трудов «Технология лакокрасочных покрытий», М., 2007. с разрешения ОАО «НИИ ЛКП с ОМЗ «Виктория»

Ржавчина – это “болезнь” металла. Обрабатываем металл от ржавчины перед покраской

Прежде чем приступать к окрашиванию металлических изделий, необходимо соответствующим образом подготовить поверхность. Подготовка металла под покраску проводится по разным технологиям. Но независимо от схемы обработки в первую очередь предмет освобождается от ржавчины.

По степени поражения стали коррозия классифицируется следующим образом:

- Коррозионные пятна: характеризуются небольшой глубиной проникновения. Распространяется такая коррозия вширь, а не вглубь железа.

- Точечная коррозия – маленькие точки, проникающие глубоко в тело материала. При дальнейшем развитии точечной коррозии на стали появляются сквозные дыры.

- Сквозная коррозия – сквозное поражение материала.

- Подпленочная коррозия: очаги ржавчины образуются под поверхностью покрытия. Слои краски в местах образования ржавчины вспучиваются. Но иногда подпленочая коррозия остается незаметной вплоть до сквозного разрушения стали.

Обработка материала

Обработка материала

Обработка материала от ржавчины перед покраской может осуществляться следующими методами:

- механическим;

- химическим;

- термическим.

Механическая очистка

Механический способ удаления коррозии зарекомендовал себя как самый эффективный. Обработка металла от ржавчины выполняется вручную или с использованием механизированного инструмента. Существует несколько способов удаления ржавчины механическим путем.

1. Очистка поверхности проволочными щетками. Применяется для удаления небольших очагов коррозии и зачистки сварных швов и для первичной обработки поверхностей, покрытых толстым слоем ржавчины. Качество очистки не очень хорошее, окалину щетки не снимают вовсе. Кроме того, в процессе обработки образуется много пыли.

2. Абразивная обработка металла при помощи шлифовальных дисков. Применяется при небольших очагах коррозии. Если для выполнения операции используют диски высокого качества, то результат получается хорошим. Обработка металла абразивным инструментом имеет два недостатка:

- расход качественных материалов;

- требования к определенным навыкам выполнения работ.

3. Антикоррозионная обработка металла с помощью пескоструйной установки: бомбардировка очагов коррозии струей песка, подающегося под напором, так называемая пескоструйная очистка металла. Основные элементы пескоструйной установки – емкость с песком и пескоструйный пистолет. Для работы пескоструйной установки достаточно небольшого компрессора.  Пескоструйная обработка

Пескоструйная обработка

Песок берется обычный речной или строительный. Перед использованием его следует хорошо просушить. Песок можно использовать вторично, предварительно просеяв, но эффективность очистки в этом случае уменьшается в несколько раз. А количество пыли во столько же раз увеличивается.

Пескоструйная обработка удаляет не только всю ржавчину, но и окалину, нагар, слои старой краски. При обработке мест, недоступных для шлифмашинки и наждачки (например, места стыка двух деталей) такой метод является единственно возможным.

4. Гидроабразивная обработка металла (водопескоструйка). Снятие ржавчины происходит под воздействием струи смеси воды и абразива. По интенсивности различают гидроабразивную обработку:

- под сверхвысоким давлением: полностью удаляется коррозия и все покрытия, нанесенные ранее на обрабатываемую поверхность;

- под высоким давлением: удаляется большая часть старого покрытия и коррозия. Но могут оставаться участки особо прочного покрытия и черные окислы (магнетиты);

- под низким давлением: экономный способ в отношении расхода абразива, но после сушки на обработанной поверхности остаются следы вторичной ржавчины.

Гидроабразивная обработка поверхностей является промышленным методом. В отличие от пескоструя, такую установку в гараже не соорудишь.

Химическая обработка стали

Этот способ основан на удалении ржавчины под воздействием химически активных веществ. Одним из родственных видов обработки является электрохимический. Составы наносят на поверхность с помощью кисточки либо распылением. Средства для удаления ржавчины делятся на две категории:

– смываемые. Недостатком таких составов является, то что при контактировании поверхности с водой могут возникнуть новые источники коррозии. Поэтому после промывки материал должен быть быстро и тщательно просушен и обработан антикоррозионными средствами;

– несмываемые. Их еще называют грунт-преобразователями. Полноценным грунтом продукт химической реакции назвать нельзя, но тем не менее такая обработка исключает последующую промывку, то есть обязательный контакт с водой полностью исключается.

- Хорошо снимает ржавчину водный 5% -ный раствор серной или соляной кислоты. Но в него обязательно добавляют ингибитор коррозии – вещество, замедляющее химическую реакцию. Чаще всего в качестве ингибитора применяют уротропин. Добавлять его надо в количестве 0,5 г на литр раствора. Без ингибитора использовать растворы кислот нельзя: в результате такой обработки растворится не только коррозия, но и материал.

- Интересный результат дает обработка металла ортофосфорной кислотой. Если на обрабатываемую поверхность нанести 15-30%-й раствор ортофосфорной кислоты, то под его воздействием ржавчина превратится в прочное покрытие. Это происходит потому, что в процессе химической реакции образуется ортофосфат железа, который создает на поверхности защитную пленку коричневого цвета. Для лучшего эффекта в раствор следует добавлять бутиловый спирт (4 мл на литр раствора) или винную кислоту (15 мл на литр раствора).

- Поверхности, сильно пораженные ржавчиной, обрабатывают смесью:

– молочная кислота – 50 г;

– вазелиновое масло (100 мл).

Под воздействием кислоты ржавчина превращается в растворимую в вазелиновом масле соль – лактат железа. Очищенную поверхность надо протереть ветошью, смоченной вазелиновым маслом.

Усовершенствуйте свою баню при помощи металлической печки. Как сделать ее своими руками, читайте в этой статье.

Если вы владеете искусством холодной ковки, то вы можете открыть очень прибыльный бизнес. Интересные идеи есть в статье по https://elsvarkin.ru/prakticheskoe-primenenie/suveniry-i-ukrasheniya-iz-metalla-svoimi-rukami/ ссылке.

Термическая обработка поверхности

Для термической обработки стали применяется горелка кислородно-ацетиленовая. В результате воздействия пламени удаляется практически вся окалина прокатная. Но, к сожалению, ржавчина выгорает не вся, поэтому такой способ практически не используется в современных окрасочных системах.

Технология подготовки металла к покраске

В ГОСТе 9.402-2004 «Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию» выделяются четыре степени очистки поверхности черных металлов от прокатной окалины и продуктов коррозии.

Про технологию

- Технология подготовки металла

- Технология окраски металла

Продукция

- Грунт для металла

- Грунт — эмаль для металла

- Краска для металла

- Эмаль для металла

- Лак для металла

Свойства краски

- Устойчивость к ИК лучам

- Устойчивость к морозу

- Устойчивость к УФ лучам

- Устойчивость к царапинам

- Повышенная твердость

- Скорость высыхания

Окрашиваемая продукция

- Окраска морских и речных судов

- Окраска грузовых автомобилей

- Окраска спецтехники

- Окраска железнодорожных вагонов

- Окраска резервуаров

- Окраска нефтепроводов

- Окраска металлоконструкций

Подготовка поверхности металла

Степени очистки

Требования к качеству подготовки металлической поверхности перед операциями окрашивания, нанесения металлизационных покрытий устанавливает ГОСТ 9.402-2004 «Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию». В ГОСТе выделяются четыре степени очистки поверхности черных металлов от прокатной окалины и продуктов коррозии:

- при осмотре с 6-кратным увеличением окалина и ржавчина не обнаруживаются;

- при осмотре невооруженным глазом не обнаруживаются прокатная окалина, ржавчина, пригар, остатки формовочной смеси и другие неметаллические слои;

- не более чем на 5% поверхности имеются пятна и полосы плотно сцепленной прокатной окалины и литейная корка, видимые невооруженным глазом. На любом из участков поверхности изделия окалиной занято не более 10% площади пластины 25×25мм;

- с поверхности удалены ржавчина и отслаивающаяся окалина.

Этим степеням подготовки поверхности в основном соответствуют степени Sa3, Sa 2 1/2, Sa 2, Sa l, устанавливаемые международным стандартом ISO «Подготовка стальной основы перед нанесением красок и подобных покрытий. Визуальная оценка чистоты поверхности. Степени коррозии и степени подготовки непокрытой стальной основы после полного удаления прежних покрытий»

При определении точной степени удаления ржавчины и очистки стальной поверхности перед покраской использует Международный стандарт ISO 8501-01-1988 и ISO 8504-1992. ISO 8501-01 употребляется по окалине. Это означает следующие уровни заражения ржавчиной:

- А — стальная поверхность в большой степени покрытая окалиной, но в незначительной степени или совсем не затронута ржавчиной.

- Б — стальная поверхность, которая начала ржаветь и с которой окалина начала осыпаться.

- С — стальная поверхность, с которой окалина отвалилась и откуда она может быть удалена, но с лёгким видимым питтингом (точечная коррозия).

- Д — стальная поверхность, с которой окалина отвалилась, но с лёгким питтингом, видимым невооружённым глазом.

Степени предварительной подготовки поверхности Стандарт ISO определяет семь степеней подготовки поверхности. В спецификациях часто употребляются следующие стандарты: Подготовка поверхности вручную и с помощью электроинструментов: скобление, зачистка проволочными щётками, механическими щётками и шлифовка — обозначается буквами «St».

- ISO-St1. Обработка вручную и электроинструментами

Прежде, чем начать очистку вручную или электроинструментами, толстые слои ржавчины должны быть удалены способом обрубки. Видимые загрязнения от масла, жира и грязи тоже должны быть удалены. После очистки вручную и электроинструментами, поверхность должна быть очищена от отслаивающейся краски и пыли.

- ISO-St2. Тщательная очистка вручную и электроинструментами

При поверхностном рассмотрении невооружённым взглядом, подложка должна выглядеть очищенной от видимых следов масла, жира и грязи и от плохо прилегающей окалины, ржавчины, краски и посторонних веществ.

- ISO-St3. Очень тщательная очистка вручную и электроинструментами

То же самое, что и для St2, но подложка должна быть очищена намного более тщательно, до появления металлического блеска.

- ISO-Sa. Пескоструйная очистка

Подготовка поверхности способом пескоструйной обработки обозначается буквами «Sa». Прежде, чем приступить к пескоструйной очистке, толстые слои ржавчины должны быть удалены методом обрубки. Видимые масляные, жировые загрязнения и грязь тоже должны быть устранены. После пескоструйной обработки подложка должна быть очищена от пыли и мусора.

- ISO-Sa1. Лёгкая пескоструйная очистка

При проверке невооружённым взглядом поверхность должна выглядеть зачищенной от видимых масляных, жировых пятен и грязи и от окалины с плохим прилеганием, ржавчины, краски и других посторонних веществ.

- ISO-Sa2. Тщательная пескоструйная очистка

При проверке невооружённым взглядом поверхность должна выглядеть зачищенной от видимых масляных, жировых пятен и грязи и от большей части окалины, ржавчины, краски и других посторонних веществ. Каждое остаточное загрязнение должно иметь плотное прилегание.

- ISO-Sa2,5. Очень тщательная пескоструйная очистка

При проверке невооружённым взглядом поверхность должна выглядеть зачищенной от видимых масляных, жировых пятен и грязи и от большей части окалины, ржавчины, краски и других посторонних веществ. Все остаточные следы заражения должны проявляться только в форме едва заметных пятен и полос.

- ISO-Sa3. Пескоструйная очистка до визуально чистой стали

При проверке невооружённым взглядом поверхность должна выглядеть зачищенной от видимых масляных, жировых пятен и грязи и от большей части окалины, ржавчины, краски и других посторонних веществ. Поверхность должна иметь однородный металлический блеск.

Подготовка поверхности

1. Подготовка поверхности металла (стали ) перед окрашиванием (новый металл)

ГОСТ 9.402-80 ПОКРЫТИЯ ЛАКОКРАСОЧНЫЕ. «Подготовка металлических поверхностей перед окрашиванием»., п.1.7 табл.3, стр. 56 приложение 1 предписывает степень очистки металлов I и II групп от окалины и продуктов коррозии 2(02), что соответствует степени очистки Sa2 по ИСО8501-1:1988. К I и II группам относятся изделия и листовой металл из углеродистой, низколегированной и легированной стали, подлежащие фосфатированию и окрашиванию, а также металл толщиной не менее 4мм.

Для указанной выше степени очистки поверхности применяют: очистку ручным и механическим инструментом (стальными щетками), струйно-абразивную и гидравлическую очистку, однако следует иметь ввиду, что очистка стальными щетками трудоемка и не обеспечивает необходимой чистоты поверхности металла.

После очистки обязательна операция обеспыливания и обезжиривания.

Обеспыливание проводят путем обдува поверхностей сжатым воздухом или очистки мягкой широкой кистью. Возможна очистка сильной струей воды с последующим тщательным просушиванием поверхности.

Для обезжиривания чаще всего используют уайт-спирит, а также водные моющие растворы. При обезжиривании металла уайт-спиритом необходимо следить за массовой долей зажиривающих веществ в нем, т.к. растворяющая способность уайт-спирита резко падает при содержании в нем масла в количестве более 5гл. Чистоту поверхности металла проверяют протиранием ее чистой белой салфеткой, марлей или мягкой белой бумагой.

НЕ ДОПУСКАЕТСЯ ПРИМЕНЕНИЕ В КАЧЕСТВЕ ОБЕЗЖИРИВАЮЩИХ ЖИДКОСТЕЙ: БЕНЗИН, ТОЛУОЛ, ДИХЛОРЭТАН, ЧЕТЫРЕХХЛОРИСТЫЙ УГЛЕРОД, СОЛЬВЕНТ, ЧТО ОБУСЛОВЛЕНО ИХ ВЫСОКОЙ ТОКСИЧНОСТЬЮ!

На очищенной поверхности металла при осмотре невооруженным глазом не должно быть окалины, ржавчины, пригара, остатков формовочных смесей и других неметаллических слоев. Поверхность металла должна быть серой, допускаются блестящие и матовые участки.

При необходимости очищенная от рыхлой ржавчины и посторонних наслоений металлическая поверхность может быть обработана модификаторами ржавчины, в том числе Кислотным модификатором ржавчины №3 (протравленный цинковым порошком раствор ортофосфорной кислоты в дистиллированной воде) или другим. Модификаторы ржавчины наносят на металлическую поверхность кистью методом двойной растушевки (вертикальные мазки перекрывают горизонтальными), краскораспылением или окунанием. При температуре воздуха 15-20°С и влажности 75-80% время выдержки после обработки поверхности модификаторами ржавчины должно составить не менее 10 часов. По истечении этого времени можно приступать к грунтованию металла, смывать остатки модификатора ржавчины не нужно.

Подготовленный к окрашиванию металл в помещении цехов должен быть окрашен (загрунтован) не позднее 24 часов, на открытых площадках не позднее 4 часов после проведения очистки и обработки модификаторами ржавчины, т.к. очищенный и обезжиренный металл легко реагирует с кислородом и влагой воздуха и покрывается слоем гидроксида (ржавчины).

Более высокая степень очистки 1(01) по ГОСТ 9.402-80 и Sa2 ½ по ИСО 8501-1:1988 предписана для подготовки металла в автомобилестроении.

Наилучшим методом подготовки металла является пескоструйная обработка.

Пескоструйная очистка поверхностей имеет следующие основные применения:

1. Пескоструйная обработка металла, очистка металлических поверхностей от окалины, старой краски, ржавчины и других загрязнений. Пескоструйная очистка металла определяется по степеням Sa3, Sa 2 1/2, Sa 2, Sa l ISO 8501-1:2007: «Подготовка стальной основы перед нанесением красок и подобных покрытий», ГОСТ 9.402-2004 также определяет 4 степени очистки:

· При осмотре с 6-кратным увеличением окалина и ржавчина не обнаруживаются;

· При осмотре невооруженным глазом не обнаруживаются прокатная окалина, ржавчина, пригар, остатки формовочной смеси и другие неметаллические слои;

· Не более чем на 5% поверхности имеются пятна и полосы плотно сцепленной прокатной окалины и литейной корки, видимые невооруженным глазом. На любом из участков поверхности изделия окалиной занято не более 10% площади пластины 25×25мм;

· С поверхности удалены ржавчина и отслаивающаяся окалина.

2. Пескоструйка металла от ржавчины перед покраской и газотермическим напылением, очистка до белого металла.

3. Пескоструйная очистка фасадов от остатков штукатурки, очистка кирпичных фасадов от высолов, санация бетонных поверхностей, чистка поверхностей от солевых отложений, удаление краски со стен, плесени и граффити.

4. Пескоструйная очистка деревянных поверхностей от старой краски, плесени, восстановление структуры дерева, искусственное состаривание дерева, очистка копоти и сажи.

5. Пескоструйная чистка гранитного и мраморного камня, очистка брусчатки от краски и атмосферных отложений.

6. Декоративное матирование стекла.

7. Создание декоративной » шероховатости» поверхности.

Технология пескоструйной очистки заключается в ускорении абразивных частиц из пескоструйного аппарата при помощи энергии сжатого воздуха.

Как качественно подготовить поверхность изготовленных строительных металлоконструкций конструкций к нанесению покрытия?

Один из самых популярных способов — пескоструйный метод подготовки. Пескоструйная обработка металлических конструкций, является необходимой частью качественной подготовки поверхностей к нанесению финишной краски и защитных антикоррозионных покрытий. Необходимость нанесения лакокрасочных и других защитных антикоррозийных покрытий (холодное цинкование, горячее цинкование) вызвана нашими атмосферными условиями, и прежде всего частыми осадками в виде дождя и снега и при эксплуатации в агрессивной среде производственных зданий из металлокаркаса. На поверхности металла накапливаются продукты коррозии, в процессе изготовления металлоконструкций — окалина и просто грязь. Чтобы удалить все это, нет ничего надежнее и проще, заказать пескоструйную обработку поверхности перед окрашиванием.

В разделе КМ указывается степень очистки перед покрытием металлоконструкций транспортной грунтовкой, лакокрасочными покрытиями или другими антикоррозийными покрытиями.

Применение пескоструйного метода значительно продлевает срок службы покрытия.

Пескоструйная обработка идеально подходит для очистки трубопроводов, гидросооружений, различных ёмкостей, металлоизделий и промышленных металлических конструкций.Кроме того, пескоструйная очистка позволяет обезжиривать металлические поверхности перед покраской, например, кузова автомобиля.

Технологии подготовки к окрашиванию металла, описаные в этой статье, применяются повсеместно, всеми специализированными компаниями по покраске металла.

Технология порошкового окрашивания. Подготовка поверхности

Остальные этапы:

В начальной стадии любого процесса окрашивания производится предварительная обработка поверхности. Это самый трудоемкий и продолжительный процесс, которому часто не уделяют должного внимания, однако который является необходимым условием получения качественного покрытия. Подготовка поверхности предопределяет качество, стойкость, эластичность и долговечность покрытия, способствует оптимальному сцеплению порошковой краски с окрашиваемой поверхностью и улучшению его антикоррозийных свойств.

При удалении загрязнений с поверхности важно наиболее правильно подобрать метод обработки и состав, применяемый для этой цели. Их выбор зависит от материала обрабатываемой поверхности, вида, степени загрязнения, а также требованиями к условиям и срокам эксплуатации.

Для предварительной обработки поверхности перед окрашиванием используются методы обезжиривания, удаления окисных пленок (абразивная очистка, травление) и нанесения конверсионного слоя (фосфатирование, хроматирование). Из них обязателен лишь первый метод, а остальные применяются в зависимости от конкретных условий.

Процесс подготовки поверхности включает несколько этапов:

- Очистка и обезжиривание поверхности;

- фосфатирование (фосфатами железа или цинка);

- споласкивание и закрепление;

- сушка покрытия.

На первом этапе происходит обезжиривание и очистка обрабатываемой поверхности. Она может производиться механическим или химическим способом. При механической очистке используются стальные щетки или шлифовальные диски, также в зависимости от размеров поверхности возможна ее притирка чистой тканью, смоченной в растворителе. Химическая очистка осуществляется с использованием щелочных, кислотных или нейтральных веществ, а также растворителей, применяющихся в зависимости от вида и степени загрязнения, типа, материала и размера обрабатываемой поверхности и т.д.

При обработке химическим составом детали могут погружаться в ванну с раствором или подвергаться струйной обработке (раствор подается под давлением через специальные отверстия). В последнем случае эффективность обработки значительно повышается, поскольку поверхность подвергается еще и механическому воздействию, к тому же, осуществляется непрерывное поступление чистого раствора к поверхности.

Нанесение конверсионного подслоя предотвращает попадание под покрытие влаги и загрязнений, вызывающих отслаивание и дальнейшее разрушение покрытия.

Фосфатирование и хроматирование обрабатываемой поверхности с нанесением тонкого слоя неорганической краски способствует улучшению адгезии («сцепляемости») поверхности с краской и предохраняет ее от ржавчины, повышая ее антикоррозийные свойства. Обычно поверхность обрабатывается фосфатом железа (для стальных поверхностей), цинка (для гальванических элементов), хрома (для алюминиевых материалов) или марганца, а также хромового ангидрида. Для алюминия и его сплавов часто применяют методы хроматирования или анодирования. Обработка фосфатом цинка обеспечивает наилучшую защиту от коррозии, однако этот процесс более сложный, чем остальные. Фосфатирование может увеличить сцепление краски с поверхностью в 2-3 раза.

Для удаления окислов (к ним относятся окалина, ржавчина и окисные пленки) используется абразивная чистка, (дробеструйная, дробеметная, механическая) и химическая очистка (травление).

Абразивная очистка осуществляется при помощи абразивных частиц (песка, дроби), стальных или чугунных гранул, а также скорлупы ореха, подающихся на поверхность с большой скоростью с помощью сжатого воздуха или при помощи центробежной силы. Абразивные частицы ударяются о поверхность, откалывая кусочки металла со ржавчиной или окалиной и другими загрязнениями. Такая очистка повышает адгезию покрытия.

Следует помнить, что абразивная очистка может применяться только к материалам, толщина которых составляет более 3 мм. Большую роль играет правильный выбор материала, поскольку слишком крупная дробь может привести к большой шероховатости поверхности, и покрытие будет ложиться неравномерно.

Травление представляет собой удаление загрязнений, окислов и ржавчины путем применения травильных растворов на основе серной, соляной, фосфорной, азотной кислоты или едкого натра. Растворы содержат ингибиторы, которые замедляют растворение уже очищенных участков поверхности.

Химическая очистка отличается большей производительностью и простотой применения, чем абразивная, однако после нее необходимо промывать поверхность от растворов, что вызывает необходимость применения дополнительных очистных сооружений.

На заключительной стадии подготовки поверхности используется пассивирование поверхности, то есть ее обработка соединениями хрома и нитрата натрия. Пассивирование предотвращает появление вторичной коррозии. Его можно применять как после обезжиривания поверхности, так и после фосфатирования или хроматирования поверхности.

После споласкивания и сушки поверхность готова для нанесения порошкового покрытия.

Подготовка поверхности

Как организовать участок подготовки поверхности перед окрашиванием

При создании или реконструкции участка окраски жидкими или порошковыми ЛКМ необходимо прежде всего выбрать технологию и метод подготовки поверхности изделий перед окрашиванием. Существуют механические и химические методы подготовки поверхности. Механические методы имеют целый ряд ограничений в применении и не способны обеспечить хорошие защитные свойства лакокрасочных Пк, особенно при их эксплуатации в жестких условиях. В настоящее время широкое распространение получили химические методы подготовки поверхности, так как они позволяют обрабатывать изделия любой формы и сложности, легко поддаются автоматизации и обеспечивают высокое качество поверхности окрашиваемых изделий.

Как правильно выбрать технологический процесс подготовки поверхности? *

ГОСТ 9.402 «ЕСЗКС. Покрытия лакокрасочные. Подготовка металлических поверхностей перед окрашиванием» предусматривает десятки различных схем подготовки поверхности для разных металлов, лакокрасочных Пк и условий эксплуатации. Как же производственникам выбрать подходящую для них технологию.

Полная химическая подготовка включает тщательную очистку поверхности и формирование на ней высококачественного конверсионного слоя. В зависимости от типа применяемых химических веществ на металле могут формироваться хроматные или фосфатные конверсионные слои.

Конверсионный слой, являясь промежуточным между металлической поверхностью и лакокрасочным Пк, обеспечивает чистую и равномерно обезжиренную поверхность, на которую легко наносится ЛКМ. Образовавшееся Пк обладает хорошей адгезией за счет химических и физических связей с микроструктурой конверсионного слоя, а также способствует ингибированию подпленочной коррозии благодаря хорошим изоляционным свойствам.

Выбор технологии подготовки поверхности зависит от трех основных факторов: условий эксплуатации окрашенных изделий, типа металла и применяемого ЛКМ.

С точки зрения подготовки поверхности металлы можно разделить на две категории: черные — сталь, чугун и цветные — алюминий, оцинкованная сталь, сплавы цинка, медь и др.

Для подготовки поверхности черных металлов применяют фосфатирование, цветных — как правило, хроматирование. При одновременной обработке с черными металлами цинка и алюминия предпочтение отдают фосфатированию. Пассивирование применяют на заключительной стадии после операций фосфатирования, хроматирования и обезжиривания.

Хорошие защитные свойства Пк на стальных изделиях достигаются при получении кристаллических фосфатных слоев. Процесс кристаллического фосфатирования состоит не менее чем из 6 стадий. Для изделий, эксплуатируемых не в жестких условиях, возможно применение аморфного фосфатирования, которое может быть выделено в отдельную стадию или совмещено с обезжириванием. В последнем случае обработка сокращается до 3 — 4 стадий. Процесс аморфного фосфатирования можно применять для обработки алюминия как экологически более чистый по сравнению с хроматированием, но аморфные фосфатные слои уступают хроматным по коррозионной стойкости. Между всеми стадиями химической обработки необходима промывка водой. Окончательная промывка, особенно для изделий, эксплуатирующихся в открытой атмосфере, должна проводиться деминерализованной водой. Увеличение числа промывок с противотоком воды улучшает качество и снижает расход воды.

Технологические процессы подготовки поверхности изделий, эксплуатирующихся внутри помещений, могут состоять из 3 — 5, в жестких условиях из 6 — 12 стадий. Практически во всех случаях после проведения химической подготовки поверхности изделия сушат от влаги в специальных камерах.

Ниже приводится полный цикл химической подготовки поверхности:

- обезжиривание;

- промывка питьевой водой;

- нанесение конверсионного слоя;

- промывка питьевой водой;

- промывки деминерализованной водой;

- пассивация.

Технологический процесс кристаллического фосфатирования предусматривает стадию активации непосредственно перед нанесением конверсионного слоя. При применении хроматирования могут быть введены стадии осветления (при использовании сильнощелочного обезжиривания) или кислотной активации.

Выбор технологии, обеспечивающей высокое качество подготовки поверхности перед окраской, обычно ограничен размерами производственных площадей и финансовыми возможностями. Если таких ограничений нет, то следует выбирать многостадийный технологический процесс, гарантирующий необходимое качество получаемых лакокрасочных Пк. Однако, как правило, с ограничивающими факторами приходится считаться. Поэтому для выбора оптимального варианта предварительной обработки поверхности следует провести предварительные испытания предполагаемых Пк в специализированной сертифицированной лаборатории, которая выдаст соответствующее заключение. Для этого в лабораторию необходимо представить образцы подложек, из которых изготавливают изделия или фрагменты изделий. Образцы надо представлять с реальным состоянием окрашиваемой поверхности, сложившимся к моменту поступления на участок предварительной обработки: наличие окалины, ржавчины, консервационного масла, пассивных пленок и др.

Необходимо указать следующие данные:

- тип обрабатываемого металла и его марку;

- при обработке разных металлов — долю каждого в общем объеме:

- систему или тип применяемого ЛКМ;

- условия эксплуатации изделий;

- площадь, предполагаемую для организации участка предварительной обработки;

- высоту помещения и желаемый тип транспорта изделий (конвейер, тельфер, кран-балка и др.);

- количество обрабатываемых изделий шт/год и м2/год);

- годовой фонд рабочего времени.

Какой метод химической обработки предпочтительнее ?

Для химической подготовки поверхности применяют распыление (струйная обработка низкого давления), погружение, паро- и гидроструйный методы.

Для реализации первых ДВУХ методов используют специальные агрегаты химической подготовки поверхности (АХПП).

Выбор метода подготовки поверхности зависит от производственной программы, конфигурации и габаритов изделий, производственных площадей и ряда других факторов.

Обработка распылением

Для обработки методом распыления можно применять АХПП как тупикового, так и проходного типов. Высокую производительность обеспечивают агрегаты проходного типа непрерывного действия.

Максимальная скорость движения конвейера в АХПП ограничивается возможностью качественного нанесения ЛКМ в камере окраски и составляет, как правило, не более 2,0 м/мин. При возрастании скорости конвейера потребуется расширение производственных площадей. Увеличение числа стадий обработки повышает качество подготовки поверхности, но при этом требуется увеличение длины АХПП и производственных площадей.

Использование оборудования периодического действия позволяет уменьшить длину агрегата за счет того, что становятся ненужными входной, выходной и переходные тамбуры. Значительному сокращению производственных площадей способствует последовательное совмещение двух стадий в одной секции АХПП.

Большим достоинством АХПП проходного типа является возможность применения единого конвейера для участков подготовки поверхности и окраски изделий.

Обработка погружением

Для обработки методом погружения используют АХПП, состоящие из ряда последовательно расположенных ванн, оборудования перемешивания, транспортера, разводки трубопроводов, камеры сушки. Изделия транспортируют с помощью тельфера, автооператора или кран-балки. Агрегат обработки погружением занимает значительно меньше производственной площади по сравнению с агрегатом обработки распылением. Но в этом случае после подготовки поверхности потребуется введение дополнительной операции — перевешивания изделий на конвейер окраски.

Необходимо отметить, что лучшее качество обезжиривания достигается при обработке методом распыления, в то время как при погружении возможна обработка скрытых сечений и кромок изделий. Наилучшее качество подготовки достигается при использовании метода, комбинирующего распыление и погружение, при котором стадия фосфатирования проводится погружением с одновременным перемещением изделий в фосфатирующем растворе, циркулирующем навстречу движению изделия.

Пароструйный метод

Для подготовки к окраске крупногабаритных изделий, а также при отсутствии необходимых производственных площадей возможно применение пароструйной обработки (обезжиривание с одновременным аморфным фосфатированием. Обработка производится оператором вручную стволом-очистителем, из которого на изделия распыляется пароводяная смесь при температуре 140°С и давлении 10 — 30 атм с добавками специальных химикатов.

Для пароструйной обработки можно применить стационарные и передвижные установки. В стационарных установках нагрев осуществляется паром при давлении 4,5 — 5,0 атм. Такие установки пригодны для обработки практически любых изделий. Передвижные установки, где для нагревания используют жидкое топливо, не могут применяться для обработки металлоемких изделий толщиной более 1 мм, так как их поверхность прогревается недостаточно для испарения влаги и может возникнуть вторичная коррозия. При необходимости панель управления передвижных установок располагается рядом с оператором, а сама установка — в отдельном помещении. Как правило, передвижные установки могут работать в гидроструйном режиме при температуре до 80°С и давлении до 200 бар. Кроме того, при комплектации специальными насадками эти установки способны работать в режиме гидропескоструйной обработки.

Наилучшее качество подготовки достигается при использовании метода, комбинирующего распыление и погружение, при котором стадия фосфатирования проводится погружением с одновременным перемещением изделий в фосфатирующем растворе, циркулирующем навстречу движению изделия.

Как контролировать качество рабочих растворов?

В соответствии с ГОСТ 9.402 рабочие растворы необходимо контролировать не менее двух раз в смену. Для проведения анализа растворов следует организовать в отдельном помещении рабочее место лаборанта и оснастить его необходимой стекляной посудой и оборудованием для проведения титрования. Величину рН определяют с помощью рН-метра или ионометра. Этими же приборами можно пользоваться при определении ионов фтора. Анализ растворов проводят в соответствии с технологической инструкцией и по егo результатам корректируют рабочие растворы.

Нужно ли предусматривать вспомогательное оборудование для приготовления и корректирования рабочих растворов?

Если в АХПП за 1 ч обрабатывается не более 200 — 300 м поверхности, то специальное вспомогательное оборудование для приготовления и корректирования растворов необязательно. Загрузку и корректировку рабочих растворов можно проводить вручную путем введения рассчитанного количества исходного или корректирующего состава. При более высокой производительности линии необходимо использовать такое оборудование для получения равномерного качества подготовки поверхности.

Для приготовления обезжиривающего концентрата следует применять аппарат, снабженный мешалкой и рубашкой. Концентрат подают в рабочую ванну для заправки центробежным или дозировочным насосом, для корректирования — центробежным насосом и периодическом режиме или непрерывно дозировочным насосом. Аналогичный аппарат нужно предусмотреть для приготовления активирующего концентрата.

Исходный фосфатирующий концентрат можно подавать в рабочую ванну откачным штанговым насосом непосредственно из тары поставщика (бойлер, бочка). Корректирующий концентрат подают дозировочным насосом также из тары поставщика.

Концентрат нитрита натрия (ускорителя фосфатирования) приготавливают в специальной емкости с перемешиванием барботажем воздуха. Его концентрированный раствор также подается дозировочным насосом, а при малой производительности — самотеком через регулировочный кран.

Какова технология очистки сточных вод и регенерации рабочих растворов?

При эксплуатации АХПП для получения требуемого качества подготовки поверхности возникает необходимость производить сбросы сточных вод в городскую канализацию. Состав и объемы сточных вод определяются при расчете материального баланса принятой технологии подготовки поверхности. Методика расчета материального баланса разработана в НИИ ЛКП.

Однако установленные предельно допустимые концентрации (ПДК) загрязняющих веществ не допускают сброса в городскую канализацию не только рабочих растворов, но и промывной воды от самой чистой промывки.

При наличии па предприятии общезаводских очистных сооружении проблем со стоками скорее всего не возникнет, так как они могут очищаться до требуемых значении ПДК перед сбросом в городскую канализацию. Некоторые фирмы одновременно с АХПП приобретают локальные очистные сооружения, способные очистить сточные воды от вредных веществ, присутствующих на всех стадиях подготовки поверхности до уровня ПДК, соответствующих требованиям для сброса в городскую канализацию.

Во многих случаях устанавливают специальное оборудование с применением различных физико-химических способов очистки сточных вод до степени деминерализованной воды, которую затем возвращают и технологический цикл.

Установка локальных очистных сооружений или специального оборудования очистки стоков до деминерализованной воды требует дополнительных производственных площадей и больших капитальных затрат. Отказаться от дорогостоящих очистных сооружений и оборудования деминерализации стоков позволяет создание малоотходной технологии подготовки поверхности с реализацией противоточных схем движения потоков жидкостей и регенерацией рабочих растворов и промывных вод. В каждом отдельном случае можно предусмотреть различные способы создания малоотходной технологии подготовки поверхности. Выбор требуемой технологии очистки сточных вод или их регенерации определяется разработчиками совместно с заказчиком оборудования.

Для регенерации обезжиривающих растворов применяют установки очистки от масляных и механических загрязнений, которые в 5 — 8 раз продлевают срок службы раствора. Аналогичные установки используют и для регенерации растворов одновременно обезжиривания и фосфатирования. Для этих целей хорошо себя зарекомендовали установки типа «Мойдодыр».

Растворы кристаллического и раздельного аморфного фосфатирования подвергают только фильтрации от имамов. Растворы хроматирования и хромосодержащей пассивации можно очищать на сорбционных установках с возвратом воды в технологический цикл.

Увеличение последовательных промывок после определенных стадий до двух — трех с противотоком воды часто позволяет отказаться от регенерации промывных вод или их сбросов при сохранении необходимого качества промывки.

В каждом отдельном случае можно предусмотреть различные способы создания малоотходной технологии подготовки поверхности. Выбор требуемой технологии очистки сточных вод или их регенерации определяется разработчиками совместно с заказчиком оборудования.

Выбор технологии подготовки поверхности — ответственный этап организации окрасочных работ, так как он во многом определяет качество будущего лакокрасочного покрытия и должен производиться с привлечением квалифицированных специалистов. Только такой подход может обеспечить высокое качество окраски и заданный срок службы изделия.

*По материалам журнала «Промышленная окраска — Технологии, Материалы, Оборудование» 0/2002

Принципы и методы подготовки поверхности под окраску.

Важнейшим показателем, определяющим срок службы покрытия и во многом зависящая от подготовки поверхности, является адгезия — явление, заключающееся в установлении связи между пленкой краски и подложкой, на которую она нанесена. При этом возникают различные по природе связи: химические с энергией от 50 до 1000 кДж/моль, водородные, электростатические, молекулярные (силы Ван-дер-Ваальса) с энергией до 50 кДж/моль, а также связи, вызванные механическим зацеплением краски в неровностях окрашиваемой поверхности.

Основными видами загрязнения металлов являются оксиды в виде:

- прокатной окалины — смесь оксидных соединений железа: вюстита FeO, магнетита Fe3O4 и гематита F2O3. Окалина имеет более положительный электродный потенциал в водных растворах по сравнению с потенциалом железа, поэтому в воде, во влажной атмосфере, в растворах солей при наличии окалины наблюдается интенсивная коррозия стали на участках с разрушенной окалиной. Окалина довольно прочно сцеплена с металлом и ее удаление является наиболее трудоемкой частью очистных работ.

- ржавчины − гидратированные оксиды железа; ее присутствие приводит к снижению адгезии покрытий и, кроме того, усиливает осмотическое проникновение воды под пленку краски вследствие наличия в ней растворимых продуктов.

Так же на подложке зачастую присутствуют и другие виды загрязнений:

- при нанесении на металлические поверхности лакокрасочный материал практически всегда (даже после очистки) контактирует не с металлом, а с его кислородными или иными соединениями и адсорбированной водой. Адсорбированная вода всегда имеется также на поверхности и других материалов − бетона, пластмасс, резины, дерева. Кроме того, в связи со щелочностью, поверхность многих строительных материалов загрязнена карбонатами за счет диоксида углерода воздуха.

- в виде жиров, консервационных масел и смазок, остатков полировочных паст, охлаждающих эмульсий и т.п. ухудшает условия смачивания поверхности лакокрасочными материалами и, следовательно, ослабляют взаимодействие краски с подложкой.

- пыль от разрушения частиц абразива, соли из морской воды или атмосферы, остатки прежней краски и т.п. Они должны удаляться с поверхности по возможности более тщательно, т.к. растворимая их часть вызывает осмотическое проникновение воды, а нерастворимые частицы ослабляют контакт краски с поверхностью.

Все это отрицательно сказывается на адгезии и других защитных свойствах будущего покрытия.

Не малую важность так же имеет рельеф окрашиваемой поверхности — он связан с исходными дефектами поверхности и условиями обработки.

Дефекты поверхности, образующиеся при изготовлении деталей и конструкций: заусенцы, вмятины, острые кромки, сварочный град, остатки флюсов, неровности сварных швов и т.п. Дефекты поверхности приводят к разнотолщинности покрытий, возникновению анодных и катодных участков, непрокрашенных участков и, в конечном итоге, преждевременному разрушению покрытия и коррозии.

Оценка рельефа с точки зрения подготовки поверхности связанна главным образом с шероховатость поверхности. Шероховатость поверхности может влиять на свойства будущего покрытия как положительно, так и отрицательно. Оптимальная величина шероховатости определяется из следующих соображений:

- с одной стороны, чем больше шероховатость, тем больше истинная (активная) поверхность металла и, на первый взгляд, больше адгезионная прочность лакокрасочного покрытия. Например, соотношение между площадью поверхности, определенной по ее геометрическим размерам, и истинной (с учетом шероховатости) составляет для полированной стали около 1,4, а для стали после абразивоструйной обработки может достигать 10.

- с другой стороны, слишком большая шероховатость может привести к следующим недостаткам формируемого покрытия: снижение декоративных свойств покрытия из-за волнистости окрашенной поверхности, и отсюда, повышенное грязеудержание; потери лакокрасочного материала вследствие заполнения глубоких впадин на шероховатой поверхности (при шероховатости около 150 мкм увеличение расхода краски достигает 0,1 л/кв.м); возможное появление пустот на дне глубоких впадин, т.е. участков неадгезированного покрытия, что ведет к снижению адгезионной прочности.

Взаимодействия подложки и ЛКМ с точки зрения характера окрашиваемого материала можно характеризовать двумя свойствами: сродством материала к воде (т.е. его гидрофильности или гидрофобности) и величиной поверхностной энергии.

Металлы по своей молекулярной структуре гидрофобны, однако присутствие оксидов и других сорбированных соединений может придать гидрофильность их поверхности. В зависимости от вида применяемого материала требуется соответствующая поверхность: под водные краски − гидрофильная, под краски на гидрофобных пленкообразователях − гидрофобная. Гидрофилизация поверхности достигается обезжириванием, нанесением конверсионных покрытий; гидрофобизация − обработкой различными поверхностно−активными веществами, аппретированием и т.п.

Поверхностная энергия твердых тел, служащих подложкой, во многом определяет такие важные свойства, как смачивание, растекание, адгезия и др. Как правило, жидкости тем лучше смачивают подложку, чем выше ее поверхностная энергия.

Поверхностная энергия, как и степень гидрофильности или гидрофобности, может быть существенно изменена путем модификации, например, оксидированием, фосфатированием, азотированием и другими методами.

Качественная подготовка поверхности под окраску состоит из следующих основных операций:

- устранение дефектов поверхности;

- удаление масляных и жировых загрязнений;

- удаление продуктов коррозии;

- удаление прочих загрязнений (хлоридов, пыли, остатков абразива и т.п.).

Работы по устранению дефектов поверхности (заусеницы, острые кромки, сварочные брызги и др.), как правило, выполняются в процессе изготовления конструкций до начала очистных работ.

Для удаления загрязнений и создания требуемой шероховатости поверхности применяют преимущественно механические и химические методы.

По возможности, следует производить подготовку поверхности, когда коррозия стали по стандарту ИСО 8501−1 оценивается степенью А или между А и В.

Перед проведением механической обработки поверхность необходимо очистить от масел, смазок, грязи и других загрязнителей:

- Масляные и жировые загрязнения должны быть удалены растворителем или водными моющими растворами.

- Меловые загрязнения, копоть от сварки и резки удаляются пресной водой, при необходимости используют пневмощетки.

- При наличии на поверхности растворимых солей их следует удалить струей воды.

Способ подготовки поверхности, чистота поверхности, шероховатость и другие параметры очистки не должны противоречить рекомендациям поставщика лакокрасочных материалов.

Если в процессе очистки не достигнута необходимая степень подготовки поверхности, то необходимо провести дополнительные работы, при этом могут быть использованы другие более подходящие для этого случая методы. В отдельных случаях сразу предусматривается использование различных методов подготовки поверхности (например, первоначально гидравлическая очистка от старой краски и продуктов коррозии, затем абразивоструйная очистка от налета ржавчины и для создания оптимального рельефа).

При подготовке ранее окрашенных поверхностей не всегда нужно полностью удалять предыдущие покрытия. В тех случаях, когда допускается локальное удаление прежнего покрытия должны соблюдаться следующие условия:

- оставшееся покрытие должно быть совместимо с новым покрытием и не снижать его защитные свойства;

- во время локальной очистки не должны быть повреждены соседние участки;

- это должно быть экономически целесообразно.

Наиболее распространенные виды очистки поверхности под окраску:

- Абразивоструйная очистка — абразивные частицы в виде песка или других специализированных материалов ускоряются из абразивоструйного аппарата при помощи энергии сжатого воздуха. Является наиболее эффективным и производительным видом механической очистки.

- Гидроабразивная очистка — Абразив вводится в поток жидкости (обычно чистой воды) и струя направляется через сопло на обрабатываемую поверхность. Жидкость подается под более высоким давлением и количество абразива обычно меньше, чем при очистке сжатым воздухом. В воду может добавляться ингибитор коррозии, совместимый с последующим покрытием. С помощью данного метода может достигаться степень подготовки Sa3 при любой степени коррозии исходной поверхности или ранее окрашенной поверхности. Такая очистка позволяет одновременно удалять практически полностью все водорастворимые загрязнения.

- Дробеметная очистка — отличается от абразивоструйной тем, что поток дроби создается не сжатым воздухом, а в результате центробежной силы от вращающего с большой скоростью (2500−3000 об/мин) ротора с лопатками, выбрасывающими веерообразным потоком абразив на очищаемую поверхность. Такой способ подготовки поверхности в 5−10 раз производительнее абразивоструйного и значительно дешевле. Он используется в условиях непрерывной обработки деталей с доступными поверхностями, например, листового и профильного проката в поточных линиях. В большинстве случаев установки дробеметной очистки − это стационарные сооружения с закрытыми камерами и циркуляцией абразива в замкнутой системе.

- Гидроочистка — заключается в обработке поверхности струей воды, подавляемой под высоким или сверхвысоким (порядка 300 МПа) давлением насосом через сопло. Требуемое давление зависит от типа и количества загрязнений. Обычно метод гидроочистки используют для удаления водорастворимых загрязнений (солей, растворимых отложений), рыхлой ржавчины, разрушенных или с низкой адгезией лакокрасочных покрытий, морских обрастателей, водорослей и т.п. Для удаления масел и жировых загрязнений в воду добавляют поверхностно-активные вещества, которые затем удаляют струей чистой воды.

- Очистка ручным и механизированным инструментом — обеспечивает худшую чистоту и рельеф поверхности по сравнению с абразивоструйной очисткой. К тому не редко она оказывается и более трудоемкой и дорогостоящей. Поэтому этот метод следует использовать в тех случаях, когда указанные выше методы высококачественной подготовка поверхности по каким-либо соображениям неприемлемы.

- Травление — очистка поверхности сводится к растворению оксидов (окалины, ржавчины) и поверхностного слоя металла, восстановлению оксидных соединений и их отрыву выделяющимся водородом. Травлению подвергают изделия, предварительно очищенные от механических и жировых загрязнений. В качестве травильных растворов для черных металлов наиболее широко используют серную, соляную и ортофосфорную кислоты с различными добавками. Кислотное травление проводят в ваннах или в струйных камерах; продолжительность процесса обычно составляет в первом случае около 30 мин, во втором − около 5 мин. После травления изделия промывают последовательно горячей и холодной водой, а затем нейтрализуют остаточную кислоту слабокислыми или слабощелочными растворами.

Как подготовить различные поверхности к окраске.

Это очистка поверхности от старых лакокрасочных покрытий и загрязнений, шпатлевание, грунтование и т.п. Способ подготовки поверхности к окраске и выбор лакокрасочных материалов напрямую зависит от требований, которые будут предъявляться к эксплуатации этого покрытия в дальнейшем, а также от вида и состояния поверхности, которую предстоит окрашивать.

Условия для работы

– Наружные работы по окрашиванию лучше всего проводить в сухую, желательно безветренную погоду. Допустимая влажность воздуха при работе – не более 85%, водоразбавимые краски рекомендуется применять при температуре окружающей среды от +5˚С и выше, органорастворимые – от 0˚С и выше. От температуры зависит время высыхания (указано на упаковке). Поверхность должна быть сухой, на ней не должно быть наледи, капель воды, масляных и прочих загрязнений. Нежелательно красить в жаркую погоду под прямыми лучами солнца (особенно если используются водные краски).

– Окрашивание поверхностей в помещении следует проводить тогда, когда уже застеклены окна и навешены двери. При работе с органорастворимыми красками следует обеспечить в помещении хорошую вентиляцию.

– Окрашивание следует производить при закрытых дверях и окнах.

– Желательно использовать материалы для подготовки поверхности от того же производителя, что и краска – это обеспечит гарантированную совместимость слоев.

Оштукатуренные поверхности

1. Очистка поверхности и заполнение трещин

Перед окраской новой оштукатуренной поверхности сначала ее очищают от брызг раствора. Для этого используют специальный инструмент. Если штукатурка старая и на ней присутствуют трещины, для их заполнения используется шпатлевка или специальные порозаполнители. Трещину расшивают специальным инструментом. Поверхность обеспыливают и очищают. Из расшитой трещины удаляют пыль. Перед шпатлеванием обязательно наносят специальную или универсальную грунтовку. Когда шпатлевка отвердевает, производят зачистку поверхности.

– если штукатурка свежая, перед окрашиванием необходимо проверить уровень влажности на поверхности, он должен составлять не более 8%. Время высыхания штукатурки можно посмотреть на ее упаковке.

2. Грунтование поверхности

После шпатлевания поверхность грунтуют для придания ей однородности, снижения пористости и улучшения адгезии. Грунт наносят кистью или валиком.

– нанесение грунтовки на стену производится в последовательно поперечных направлениях. При обработке потолка сначала выполняют движения перпендикулярно направлению света, а затем – параллельно;

– грунтовочный состав выбирают в зависимости от материала, которым будут окрашивать поверхность, а также в зависимости из состояния поверхности. Тип грунтовки подбирают под вид краски. Например, если краска на водной основе, то и грунтовка должна быть водной.

Шпатлевание выполняют поперечными движениями слева направо или сверху вниз. Для нанесения шпатлевки используют специальные инструменты. Неровности, образующиеся в местах поворота шпателя, сглаживают горизонтальными движениями шпателя.

– при нанесении шпатлевки инструмент держат под разными углами к поверхности: чем меньше угол, тем больше получается толщина наносимого слоя.

Деревянные поверхности

1. Удаление старой краски и загрязнений

Если поверхность ранее была окрашена, старую краску удаляют химическим или механическим способом (для удаления краски химическим способом существуют специальные смывки). Затем слабым раствором моющего средства (обезжиривающего) с поверхности удаляют грязь и пыль, после чего ее промывают чистой водой, чтобы полностью смыть следы моющего средства.

– перед покраской следует убедиться, что все доски тщательно очищены;

– пыль из углублений удаляют тряпочкой, смоченной в уайт-спирите.

2. Заполнение трещин и выбоин

Углубления, выбоины, трещины в дереве заполняют специальной шпатлевкой для дерева. Выступы шпатлевки сглаживают, пока она не высохла.

– если поверхность ранее окрашена, выбоины и трещины заполняют обычной шпатлевкой, если поверхность новая или очищенная от старой краски, трещины заполняют подкрашенной шпатлевкой для дерева.

Когда шпатлевка полностью затвердеет, поверхность шлифуют.

– если на окрашенных деревянных поверхностях имеются сучки, шкуркой удаляют старую краску до чистого дерева и наносят на сучки шеллак, потом грунт и подслой, чтобы выровнять эти места с окружающей окраской. Чтобы смолистые сучки впоследствии не образовали пятен, их нужно сразу покрыть алкидной грунтовкой или органорастворимой краской.

Металлические поверхности

1. Очищение поверхности

Сначала поверхность очищают от старой краски и ржавчины механическим или химическим способом. Потом поверхность обезжиривают растворителями или специальными обезжиривающими составами. После этого наносится грунтовка.

– если поверхность была раньше окрашена, перед грунтованием с нее удаляют ржавчину и отслоившуюся краску;

– нельзя использовать в качестве моющих средств вещества, образующие жирную пленку на поверхности.

Металлическую поверхность грунтуют на 2 раза антикоррозийным грунтом.

– если загрунтованная поверхность приобретет глянец, ее следует матировать (слегка зачистить мелкой шкуркой);

– каждый слой покрытия перед нанесением нового должен просохнуть в течение времени высыхания конкретного материала (это время указано на упаковке).

Сообщества › Вторая Жизнь Авто › Блог › Антикоррозионная обработка металла и подготовка поверхности к окраске. Подведу итоги.

Антикоррозионная обработка металла и подготовка поверхности к окраске.

Для тех кто хочет понимать процесс обработки детали как после сварки так и ржавых мест в самом запущенном состоянии напишу порядок действий. Просили написать в кратце — вот вроде обобщил. Еще скажу пару слов: парни это не вместо пескоструя или других способов, это после песка и механической очистки, и если говорить о том что лучше смыть или счистить то скажу так смывка позволяет работать со многими деталями одновременно и проникающая способность выше, если говорить про песок то это другая история так же как и просто шлифовать во всем есть свои плюсы и минусы.

И так начнём:

Пескоструй или механическая очистка в случае пластовой или толстослойной ржавчины.

Плюсы способа пескоструйной обработки: быстро и качественно удаляет старое покрытие.

Минусы: требует специального оборудования, места для проведения операции или на открытом воздухе. Не удаляет масла, смазки, силиконы и жиры, а так же пыль которая остаётся на поверхности в виде ржавой пыли, не проникает в поры и труднодоступные места. Вредно для здоровья.ы

2. ДЕЗОКСИЛ 1Т — Кислотное жидкое средство для травления швов и металла от ржавчины, травления ржавчины куда не добрался пескоструй или механическая обработка (поры, питинговая коррозия, труднодоступные места)

Плюсы: высокая приникающая способность, проникает в любые места куда может проникнуть жидкость в случае с обработкой в ваннах может проникнуть практически в любые места. После травления остаётся чистый металл.

Минусы: проводится только при условии что потом можно будет смыть водой а так же нейтрализующим щелочным раствором. После обработки поверхность металла очень активна и требует немедленной дальнейшей обработки. Вредно для здоровья.

3. Нейтрализатор кислоты после её использования А-Лайн Н

4. Нейтральный преобразователь ржавчины КФ-58ПР преобразовывает в нейтральные соединения то что не смогла стравить кислота или использовать вместо кислотного травления чтобы не смывать позже растворами кислоту.

Плюсы: нейтральный состав! Высокая проникающая способность. Не требует смывания. Минимальный расход. Возможность окраски непосредственно на поверхность обработаную КФ-58ПР.

Минусы не заметил, если есть расскажите)

5. ДЕЗОКСИЛ-ОФ-Ц коцентрат для обезжиривания и цинкофосфатирования металла применять на голом и чистом металле, так же частично преобразует ржавчину в фосфаты. в закрытых полостях не применять за ненужностью процесса.

Фото поверхности обработанной ДЕЗОКСИЛ — ОФ — Ц под микроскопом»>

Плюсы: высокая проникающая способность, наносит защитное покрытие создающее поверхность с высокой адгезией к последующим слоям ЛКП. Простота применения, является обезжиривающим составом.

6. Плёнкообразующий ингибитор коррозии Форал ПИ Флакон + 5% Ингибитор коррозии НМ-1 — самостоятельное покрытие для недоступных и скрытых полостей. Отличная защита сварочных швов.

Плюсы: высокая проникающая способность, отличное плёночное покрытие которое надолго перекрывает доступ воздуха и влаги к металлу. Простота нанесения и быстрая сушка.

Ну а поверх всего этого можно наносит другие средства и покрытия))) В принципе это короткая технология промышленной окраски изделий. только без применения гальваники и приспособлена для условий небольших СТО. Могу сразу сказать — это не заработок для мастера и скорее в нынешних реалиях современности где за работу не хотят платить на этом миллионы не заработаешь, но для фанатов и любителей реставрации думаю будет полезно. И в отличие от других средств на все это кроме Форала ПИ можно наносить ЛКМ. Если говорить про МЛ составы или Пушсало со всеми его проявлениями, то на эти покрытия их наносить нельзя, кстати добавлять в пушсало ингибитор HM1 приветствуется и позволит усилить защиту на более длинный срок.

Пы.Сы. Если кто то думает что я пытаюсь его развести на то что эти чудо средства на всю жизнь победили коррозию, смею заметить что я такого никогда не говорил и могу сказать только одно: — это позволяет задержать коррозию на максимально длинное время, не прибегая к протекторной и катодной защите, но это другая тема которую мы так же рассмотрим позже)))

Подготовка поверхности под покраску.

Подготовка поверхности под покраску имеет очень важное значение. Такая подготовка является частью системы нанесения покрасочного покрытия. Основой такой подготовки будет являться очистка поверхности от всего лишнего, ее обезжиривание и шлифовка, только после выполнения всех этих процедур поверхность будет иметь хорошую клейкость. От клейкости зависит, насколько долго покрытие поверхности будет находиться в хорошем состоянии. Далее рассмотрим этапы подготовки поверхности под покраску.

Для расчета расхода краски, вы можете воспользоваться калькулятором расхода краски.

Изначально нужно удалить отслоившийся материал, например, грязь, окалину, жировые отложения, оксидную пленку и т.д. Это поможет краске лучше примкнуть к поверхности.

Внимание: В случае, нахождения грязи на окрашиваемой поверхности, равномерное наложение окрасочного слоя на поверхность будет затруднено, ведь загрязняющее вещество будет препятствовать равномерному и плотному наложению краски.

После очистки поверхности от грязи необходимо увеличить площадь поверхности основания, для этого увеличивают её шероховатость и металлический эталон. Для определения операций по подготовке поверхностей к окрашиванию вы можете использовать таблицу приведенную ниже.

Таблица подготовки поверхностей под покраску.

Если нет никаких особых условий для окрашивания определенных поверхностей, то можно использовать абразивную пескоструйную очистку Sa 2.5 SIS 05 5900.

Подготовка металлических поверхностей под покраску.

Часто в покраске нуждаются цветные металлы, например, цинк, бронза, алюминий, медь и др. Они используются в строительстве и индустрии, окрашивают их для защитных или эстетических целей.

Так, алюминий часто используется в авиации, судоходных компаниях и строительстве, поэтому важно хорошо подготовить поверхность под покраску для хорошего прилипания красочного слоя. Для этого необходимо удалить грязь, масло и жир, после чего поверхность отшлифовывают с использованием механизированных инструментов или пескоструя. Следующим этапом будет нанесение грунта специально сформулированным покрытием. Такой принцип используется при очистке бронзы и латуни.

Загрязнение на металле, его влияние на адгезию лакокрасочного покрытия.

Сложнее подготавливать гальванизированную сталь. Иногда системы красок не срабатывают, когда их применяют на данном виде покрытия. Это происходит из-за недостаточной подготовки поверхности или отсутствия необходимого грунта. Если не очистить поверхность, то возможны следующие варианты развития событий: когда медно-кислый раствор вступает с поверхностью в реакцию, то цвет может стать черным, если жир или масло остаются на поверхности, то цвет будет ярко-металлический.

Гальванизированную сталь нужно обезжирить с самого начала, после этого поверхность необходимо тщательно промыть, чтобы растворимые соли были удалены. После удаления загрязнений и обезжиривания, необходимо зачистить поверхность, для этого можно использовать легкую абразивную обработку вместе с наждачной бумагой. Все это позитивно повлияет на качество прилипания краски к поверхности.

Подготовка бетонных поверхностей под покраску.

Если работают с каменным кладкой, бетоном или штукатуркой, то тут есть свои особенности. Новый бетон до процесса покраски, должен застывать как минимум 4 недели. Поверхность тщательно высушивают и очищают, с помощью механических средств, пескоструя или кислоты удаляют цементное молоко, которое может быть на бетоне. Необходимо понимать, что отвердевающие компоненты и масла будут уменьшать прилипание покрытия к основанию, поэтому от них нужно избавиться. Очистка пескоструем с использованием неметаллического агрегата, является наилучшим средством получения поверхности хорошего качества.

Для травления кислотой необходим раствор соляной кислоты (10-15% концентрации). Однако на железобетоне нужно использовать органическую кислоту, она вступает в реакцию с компонентами кальция в цементе, в этом можно убедиться, когда появляются пузыри. После этого промывается пресной водой продукт реакции – кальций хлорид.

Чтобы удалить старое покрытие с бетона нужно вращающееся долото или механические цепы. Такой метод подходит для участков, подлежащих ремонту в которых использовано известковый раствор с целью перепрофилирования поверхности.

Подготовка деревянных поверхностей под покраску.

Если нужно подготовить поверхность дерева, сухой штукатурки или фанеры под покраску, то содержания влаги в деревянном материале не должно быть более 15%. Полностью защищенными должны быть все выступающие части. Деревянные поверхности обрабатывают растворителем, при чем важно обрабатывать именно связующие части. Для создания ровной поверхности можно использовать наждачную бумагу.

Часто бывает, что на поверхности уже присутствует краска и нужно наносить новую, поэтому сначала удаляют старое покрытие. Однако не всегда можно после этого наносить просто так любую краску, ведь старое покрытие все равно оказывает влияние на новую систему, которую хотят применить. Для начала нужно внимательно исследовать основания. Поверхность необходимо проверить на запыленность, адгезию, чистоту. Постараться отыскать какие либо дефекты. Поверхность может быть очищена обезжиривающим раствором и пресной водой, если существующий слой краски не поврежден, потом её высушивают. Но иногда бывают и свои особенности.

Итак, процесс подготовки поверхности под покраску играет важную роль. Ведь от этого, будет зависеть внешний вид окрашиваемого материала. Поэтому, относитесь к этому серьезно!