Как производят дробеструйную обработку металлов

Как производят дробеструйную обработку металлов

Принцип работы дробеструйных машин

Дробеструйная машина необходима для черновой обработки металлических изделий от ржавчины, окалины, масляных загрязнений и усиления антикоррозийных свойств поверхности деталей. Принцип работы дробеструйной машины заключается в следующем: со специального бункера для дроби абразивные частицы подаются на турбинные лопатки, которые, вращаясь на высокой скорости, выбрасывают на обрабатываемую поверхность дробь. Абразив отскакивает от поверхности, тем самым очищая ее от разного рода загрязнений, после чего его затягивает в машину за счет вакуумного отсека, в котором работает промышленный пылесос. В сортировочной камере сепаратор отделяет дробь от мусора. После очищения дробь снова попадает в передний отсек машины для дальнейшего использования. Скорость прохода дробеструйной машины над обрабатываемой деталью определяется типом поверхности и желаемой интенсивностью очистки. Кроме того, на качество очистки влияет диаметр дроби. Чаще всего он составляет от 0,5 мм до 2,8 мм. Для работы с нашими метателями оптимальна дробь диаметра 1,2 мм.

Дробеструйное упрочнение

При изготовлении металлического изделия, для придания ему определённой формы, производители должны совершать множество действий, а именно:

- отливать,

- резать,

- сгибать,

- штамповать,

- прокатывать

- или сваривать металлы.

Иногда все эти процессы вызывают на металлах остаточное напряжение, которое, если от него вовремя не избавиться, может стать причиной поломки изделий.

Дробеструйное упрочнение с помощью дробеструйной обработки увеличивает прочность и долговечность деталей посредством их обработки абразивными материалами, имеющими сферическую форму и разогнанными до высокой скорости. К ним относятся:

- стальная дробь,

- керамическая дробь,

- стеклянные шарики и др.

Внешний вид и типы стальной дроби

Эффект похожий на удар

Дробеструйное упрочнение создает эффект, похожий на удар по поверхности молотком. Отличием данного процесса является только то, что при упрочнении образуются более маленькие углубления и удары являются одинаковыми по интенсивности. Данная «бомбардировка» частицами абразива создает равномерно спрессованную поверхность, распределяя напряжение по всей площади поверхности и, тем самым, уменьшая вероятность ломкости металлов.

Дробеструйное упрочнение — это точная наука, требующая строгого соблюдения технических условий по твёрдости абразивного материала, продолжительности очистки, углу наклона сопла и необходимому давлению. Чрезмерное или недостаточное упрочнение детали может быть причиной преждевременного разрушения.

Применение дробеструйного упрочнения

Упрочнение широко используется в автомобильной и авиационной промышленностях. Производители шестерней используют упрочнение для удаления заусенцев и острых граней и для того, чтобы зубья шестерней были более крепкими. Производители пружин используют упрочнение для снятия напряжения. При дробеструйном упрочнении литых и штампованных металлических изделий очищается поверхность, выявляются дефекты и улучшается внешний вид.

Упрочнение деталей с резьбой позволяет удалить заусенцы, острые грани и одновременно увеличить удерживающую способность резьбы. Упрочнение часто используется с безвоздушным оборудованием для удаления вторичной окалины.

Смотрите также:

- Стеклянная дробь для дробеструйной обработки

- Технологическая линия проходного типа TLH-1005

Камеры для очистки поверхности и дробеструйного упрочнения

География поставок дробеструйных камер и дробемётного оборудования по России: Санкт-Петербург, Москва, Тула, Казань, Ижевск, Самара, Екатеринбург, Челябинск, Омск и многие другие

города.

Оборудование для дробеструйной обработка металла по лучшим ценам — компания Аокс.

Дробеструйная обработка: технология, оборудование, применение в промышленности

Базовые сведения об абразивоструйной обработке

В общем случае под абразивоструйной понимается такая холодная абразивная обработка материала, при которой абразивные частицы переносятся/ускоряются потоком жидкости либо газа — после чего входят в контакт с обрабатываемой поверхностью. В случае использования жидкости технология получила развитие в виде т.н. гидроабразивной резки широкого спектра материалов (от металлов до стекла и камня), а в случае газа — в виде широко распространённой пескоструйной/дробеструйной обработки поверхностей.

Тонкости пескоструйной/дробеструйной обработки

При схожести основных принципов работы, пескоструйная и дробеструйная виды обработки серьёзно различаются по характеристикам используемого абразивного материала. Например, для дробеструйной обработки может использоваться дробь, различающаяся по:

- основному материалу (разные по химсоставу сталь/чугун) и дополнительным методикам её постобработки (отпуска и закалки);

- фракционному и гранулометрическому составу (в продаже имеется дробь с типичным характеристическим размером частиц от 0.3 мм до 3.6 мм);

- виду частиц (литая — с округлой/шарообразной формой, колотая — угловатой формы, в виде неправильных многогранников с остроугольными краями).

Поскольку абразивоструйная обработка сопряжена с образованием большого количества пыли как в результате соударения частиц абразива между собой, так и с обрабатываемой поверхностью, в промышленности используются специальные пескоструйные и дробеструйные камеры, имеющие дополнительное аспирационное оборудование, а также приспособления для сбора, фракционирования и повторного использования абразивного материала. В общем случае их конструктив/габариты могут сильно различаться в зависимости от технологических нужд конкретного заказчика, однако принято выделять дробеструйные камеры проходного и тупикового типов. В первом случае обрабатываемые изделия проходят через камеру насквозь (поточно), во втором же случае камера работает в периодическом режиме. Для частичной изоляции входа/выхода проходных камер чаще всего используются гибкие цельноплёночные либо полосовые завесы.

Варианты использования дробеструйного оборудования

Чаще всего дробеструйное оборудование используется для зачистки поверхностей металлических изделий от окалины и продуктов коррозии перед обычным либо порошковым окрашиванием, а также для наклёпа поверхности (упрочнения изделий из металлов и сплавов из-за изменения фазового состава и структуры материала в процессе ударно-пластической деформации дробью при температурах ниже температуры рекристаллизации материала). Также дробеструйная обработка хорошо подходит для удаления заусениц, сглаживания задиров и иных механических технологических дефектов на изделиях-полуфабрикатах.

По сравнению с пескоструйным, у дробеструйного оборудования существенно лучше экологические показатели (не образуется опасной мелкодисперсной силикатной пыли) и, следовательно, менее жёсткие требования к необходимым средствам индивидуальной защиты рабочего персонала. Также существенно облегчается отделение, фракционирование и повторное использование частиц абразива (в т.ч. за счёт использования уловителей на базе мощных постоянных редкоземельных магнитов).

Отметим, что наряду с «сухими» дробеструйными установками также встречаются установки «мокрые» — с использованием взвеси частиц в воде. Такие установки создают практически на порядок меньше пыли, резко сокращают потенциальную область разлёта абразивных частиц и существенно (до 75%) экономят сам абразивный материал. Поэтому подбор конкретной установки под собственные производственные нужды следует производить только после консультаций с техническим персоналом потенциального поставщика.

Общая оценка статьи:

Опубликовано: 2018.08.15

Опубликовано: 2018.08.15

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Особенности дробеструйной обработки металла

Снять слой коррозии, попутно укрепив поверхность обрабатываемой заготовки – возможно ли это? Существует метод, который успешно справляется с этими разноплановыми задачами – дробеструйная обработка металла.

Такой способ позволяет обрабатывать детали со сложной геометрией и труднодоступными местами. Качество обработки позволяет наносить любое покрытие без дополнительной подготовки или обезжиривания.

На данное время такой способ обработки является одним из самых прогрессивных. Эта статья как раз и призвана ознакомить читателя с особенностями и преимуществами представленной методики.

Принцип действия дробеструя

Дробеструйная установка создает сильный воздушный поток, который увлекает за собой металлическую дробь. Ударяясь с большой силой о поверхность, дробь очищает металл, но это не все.

После удара каждой дробинки на поверхности появляются небольшие забоины. Кристаллическая решетка на месте удара уплотняется, что делает поверхность более прочной и менее подверженной коррозии.

Более того данный вид обработки значительно увеличивает срок работы изделия, снимая нагрузочную «усталость» металла. Также дробеструйная обработка поверхности предотвращает появление трещин и сколов на таких ответственных деталях, как шестерни, валы, пружины, детали двигателей внутреннего сгорания.

Также этот вид воздействия на металл применяют для создания шероховатых или матовых поверхностей заданных параметров на деталях. Степень шероховатости зависит от материала, из которого изготовлена дробь и силы потока воздуха.

Для разных поверхностей применяется разная дробь:

- Чугунная колотая – изготавливается из марок белых чугунов. Предназначается для подготовки поверхностей перед анодированием, покраской. Также при помощи чугунной дроби добиваются качественных матовых поверхностей, производят очистку изделий от окалины, нагара и ржавчины.

- Стальная – такая дробь используется как для зачистки, так и для поверхностной механической обработки («наклепа»), что значительно улучшает физические качества металлических изделий.

- Алюминиевая – предназначена для изделий из алюминия и его сплавов. Обработка такой дробью наиболее щадящая для мягких алюминиевых сплавов. Поверхность остается чистой, белой и выровненной, позволяет добиться установленной шероховатости.

- Керамическая – дробь из этого материала предназначена для особо чистой финишной обработки. Применяется в основном в авиационной и космической промышленности.

- Стеклянная – высокая прочность и отсутствие загрязняющих факторов делают этот вид дроби наиболее экономичным, следовательно, наиболее популярным.

- Пластиковая (поликарбонат, полиамид) – применяют для наиболее бережной обработки глянцевых поверхностей. Образует небольшое количество пыли, малотоксичная.

- Электрокорунд – самый твердый абразивный материал, предназначенный для наиболее сложных загрязнений и сильной коррозии. Применяется как в аппаратах с «сухой» системой образования очищающей струи, так и в гидроструйных системах.

Для качественной очистки от сильных загрязнений рекомендуется дробь для дробеструйной установки применять с большей твердостью, нежели обрабатываемая поверхность.

Оборудование для дробеструйной обработки

Тут следует различать два основных направления – ручное оборудование и дробеструйные камеры. Каждый способ имеет свои плюсы и минусы, на описании которых целесообразно остановиться подробней.

- Ручные аппараты – позволяют производить работы в самых труднодоступных местах. К примеру, дробеструй незаменим для обработки мостов, корпусов кораблей и других габаритных железных конструкций. Многие современные мобильные аппараты оборудованы промышленными пылесосами для засасывания дроби с ее последующей очисткой (рекуперацией) для повторного использования.

- Дробеструйные камеры – обычно полностью автоматизированы и имеют высокую производительность, предназначены для обработки в промышленных объемах однотипных деталей и изделий. Производительность некоторых камер достигает до 200 м2/час.

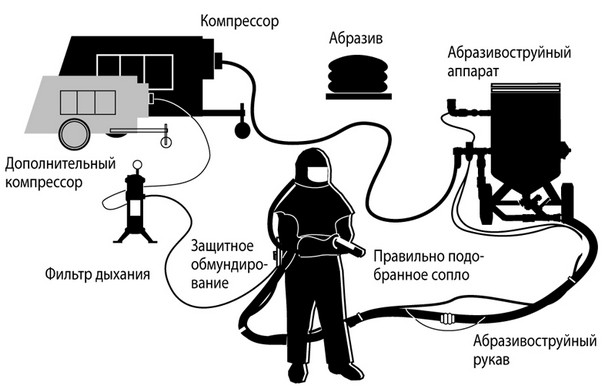

Техника безопасности

Следует отметить, что дробеструйный способ обработки металла хоть и является одним из наиболее эффективных, сам процесс представляет повышенную опасность для здоровья человека. При работе сильно загрязняется воздух пылью и мелким абразивом, что может вызвать серьезные заболевания дыхательных путей.

Для предупреждения нежелательных последствий вредоносного воздействия дробеструйной обработки на человека, необходимо соблюдать ряд базовых правил техники безопасности.

1. Организация рабочего места для ручных установок

Для работы дробеструйки необходимо наличие воздуха под высоким давлением. Нельзя располагать компрессор или ресиверы в зоне работы установки. Если установка располагается в специально предназначенном помещении, компрессорная должна быть оборудована отдельно от рабочей зоны.

Внимание! Наличие посторонних в рабочей зоне без средств индивидуальной защиты категорически запрещено

2. ТБ для стационарных (камерных) установок

Для нормального функционирования дробеструйной камерной установки предполагается ее размещение в подходящем просторном помещении типа заводского цеха. Место, где будет располагаться установка, должно быть отделено, от остального здания, таким образом, дабы избежать загрязнения воздуха во всем здании.

Помещение должно быть укомплектовано отдельной мощной системой вентиляции. Как показывает практика, системы очистки, которые размещены непосредственно на установках, со временем перестают справляться со своей задачей

3. Средства индивидуальной защиты

Работая с дробеструйным оборудованием, оператору необходимы индивидуальные средства защиты от пыли и абразива. Для этого применяется специально разработанный для этой работы комплект спецодежды:

- Специальные рукавицы.

- Защитный костюм.

- Защитный шлем с воздуховодом.

- Воздушный фильтр.

- Система кондиционирования воздуха (наличие в комплекте не обязательно).

Дробеструйная обработка металла

[Дробеструйная обработка металла] – это одна из наиболее популярных механических технологий, заключающаяся в том, что поверхность металла обрабатывается при помощи разгоняемой потоком газа дроби, от качества которой зависит скорость и результат обработки.

Помимо того, что исходящий из сопла поток не только очищает поверхность от ненужных элементов (например, коррозия или старые защитно-декоративные покрытия), но и придаёт металлу совершенно другой вид – можно сделать его шероховатым или матовым, при необходимости сгладить неровности поверхности.

Наиболее часто данный метод обработки используется для того, чтобы снять с металла ржавчину в наиболее короткие сроки и без лишних затрат.

В процессе холодной (дробеструйной) отделки металла заложен принцип его абразивной «отделки», где функцию самого абразивного материала и отыгрывает крупная стальная дробь.

Она настолько маленькая, что её частички невозможно просто так увидеть, однако они имеют большую силу.

Каждая маленькая частичка действует как маленький молоточек, когда ударяется о металл, а это приводит к тому, что на его поверхности образуются отпечатки или углубления.

Из-за такой деформации поверхности материал пытается вернуть себе изначальную форму, а в результате получается слой холоднодеформированного материала под высоким сжимающим напряжением.

Что дает такая дробеструйная обработка металла? Главная причина, по которой приоритетным считается этот метод, – защита материала.

Дело в том, что почти все коррозийные и усталостные повреждения металла зарождаются не внутри, на его поверхности.

Таким образом, новообразованный слой, который имеет высокое напряжение, защищает поверхность не только от возникновения, но и от зарождения трещин.

Также, на многолетнем опыте, которым обладает эта технология, доказано, что дробеструйная обработка помогает сохранить изделие от повреждений, иными словами – увеличивает его долговечность и повышает прочность.

Поэтому наиболее частыми «клиентами» таких мастерских являются не новые материалы, а старый, обычно уже почти полностью взявшийся ржавчиной металл.

Ранее уже говорилось, что благодаря такому методу обработки можно с легкостью удалить мешающие неровности.

Это так, однако, как бы не стараться, это не означает, что можно легко отделить один от другого большие куски металла, отрезать мешающий элемент конструкции и тому подобное.

Под неровностями подразумеваются маленькие «торчащие» частички – стружку или окалину.

Также, с помощью дробеструйной обработки можно придать материалы текстурированную структуру, то есть, после удаления мешающих неточностей, в некотором смысле — отшлифовать его, что значительно улучшит внешний вид.

При всех таких достоинствах становится интересно: а какова же цена дробеструйной обработки металла, по карману ли она каждому прохожему обывателю?

Цена несколько дороже, чем на металл, который поддавался пескоструйной обработке, однако качество дробеструйной обработки также намного выше, чем качество материала, отделанного первым методом, поэтому скупиться в таких вопросах не стоит.

В основном, цена зависит от размера металла, который нужно обработать. В среднем за м2 могут взять около 350-400 рублей.

Цена может колебаться (зачастую подниматься) в зависимости от конфигурации требуемых изделий и от степени обработки металла – подразумевается то, какая степень шероховатости и очистки требуется заказчиком.

ЗАЧЕМ НУЖНА ДРОБЕСТРУЙНАЯ ОБРАБОТКА?

Подготовка поверхности является наиболее важной частью процесса покрытия, поскольку она влияет на характеристики покрытия больше, чем любой другой составляющая. Учитывая, что правильный процесс покрытия выбран, если подготовка поверхности плохая, то и характеристики покрытия, как правило, будут плохими. Если подготовка поверхности произведена хорошо, то покрытие, нанесенное на поверхность, скорее всего, будет хорошим.

Полезно знать, почему подготовка поверхности является важным этапом.

ПОДГОТОВКА ПОВЕРХНОСТИ — ОСНОВА

Подготовка поверхности к покрытию является основой для покраски. Если покраска имеет плохую подготовку поверхности, то такая краска может держаться 10 лет, а может начать трескаться или пузыриться и т.д. через год.

Подготовка поверхности имеет два направления:

- Механический способ, т.е. путем механической обработки поверхности;

- Химический способ, т.е. очистка с помощью химических средств.

Зачем на поверхности делают шероховатости?

Когда поверхность очень гладкая, покрытию трудно ложиться на поверхность. Скребок или даже ноготь, например, легко удаляет покрытия на стекле. С другой стороны, трудно удалить покрытие на шероховатой поверхности как наждачная бумага. Сталь, после дробеструйной обработки, имеет грубую поверхность, как наждачная бумага. Именно поэтому поверхности, обработанную дробеструем называют «шероховатой» или «механическим зубом».

Виды загрязнения

1. Видимые загрязнения

Загрязнения на поверхности металла бывают из различных веществ:

- Нефть,

- Смазка,

- Продукты коррозии,

- Окислов / окалины,

- Пот,

- Маркировка чернилами,

- Флюс,

- Клей (от ленты),

- Пыль / грязь,

- Химикаты / Соли,

- Металлической стружки,

- Органические покрытия,

- Отпечатки пальцев,

- Силикон.

Эти загрязнения мешают нанесению краски или других защитных веществ.

2. Невидимые загрязнения

Другие формы загрязнения, не всегда видны невооруженным глазом, например химические загрязняющие вещества. Наиболее опасные формы химических загрязнителей являются растворимые соли:

- Хлоридов,

- Сульфатов.

Они вызывают пузыри под краской.

ПОДГОТОВКА ПОВЕРХНОСТИ

Это, пожалуй, самый важный фактор при покраске, и, как правило, является первым фактором при определении степени подготовки поверхности. Как правило, чем суровее окружающая среда , тем лучшей подготовки поверхности требует поверхность.

Суровыми условиями являются:

- Погружение в жидкость,

- Воздействие агрессивных химических веществ или сред,

- Высокая температура, или комбинации этих условий.

Стоимость

Стоимость является еще одним фактором при выборе степени подготовки поверхности. Дробеструйная обработка до класса 3 (белый металл ) стоит в 4-5 раз дороже, чем 1й класс струйной очистки.

Или правила эксплуатации могут оказывать влияние на стоимость и метод подготовки поверхности:

— В жилых или перегруженных городских условиях, открытая струйная обработка может быть запрещена

— кроме того, где свинцово- или хромато- краски удаляются , правилами утилизации опасных отходов может потребовать сохранения и использования специальных методов подготовки поверхности .

Последовательность

При подготовке металла, важно также правильная последовательность:

1. Удаление загрязнений.

2. Следующим шагом является удаление видимых загрязнений: масла и смазки — растворителем.

3. Затем проведение механической очистки. Используют ручной инструмент , электроинструмент, или дробеструйную очистку.

Дробеструйная обработка

Защитные покрытия были использованы на протяжении веков для защиты от окружающей среды. Многие промышленные предприятия подвергаются серьезным воздействиям на различные поверхности, которые нуждаются в защите.

Эти поверхности обрабатывают с помощью дробеструйной обработки песком или стеклом.

Есть четыре (4) уровня дробеструйной обработки.

Ниже они перечислены:

Эти характеристики определяют физическую чистоту , которая должна быть достигнута на поверхности.

Следующее количество пятен допускается ( по визуальной оценке ):

• Класс 2 — 33 процентов от каждого квадратного сантиметра,

• 1/2 — 5 процентов,

Проверка качества выполненных работ

Контроль качества должны быть задокументированы и храниться как часть записей о качестве управления для работы. Таким образом, историческая информация доступна для проверки соблюдения спецификаций.

ЗАКЛЮЧЕНИЕ

Подготовка поверхности является важным шагом, который влияет на длительность жизни покрытия.

Дробеструйная обработка очищает поверхность и придает шероховатость ей. Это шероховатости создают поверхность, подходящую для нанесения покрытий.

Заказать дробеструйную обработку в Минске.

Готовы сделать заказ? Тогда сделайте это всего за один клик!

Все, что от Вас нужно, это заполнить эти два поля и нажать “Отправить”.

Дробеструйная обработка металла. Советы, особенности

Дробеструйная обработка металлом — это вид механической обработки металлических заготовок, при которой газом разгоняют дробь и с помощью такой струи чистят металл. При такой технологии можно придать иной вид металлу, сделать его поверхность шероховатой или матовой. Все зависит от качества дроби.

В данном материале мы последовательно рассмотрим все процессы данной технологии.

Принцип работы дробеструя

Дробеструйное оборудование производит сильный поток воздуха, который увлекает за собой дробь. Она ударяется о металл и так его очищает от ржавчины, загрязнений, сглаживает неровности и присутствующие шероховатости.

Также дробеструйная обработка укрепляет кристаллическую решетку металла. Он становится более прочным и менее восприимчивым к воздействию ржавчины. Результатом служит увеличение периода дальнейшей работы изделия, поскольку с него снимается «напряжение».

Важно. Часто при помощи дробеструя обрабатывают шестеренки. В таких деталях нельзя допускать появление трещин и сколов, а обработка позволяет их предотвратить.

Конечный результат напрямую зависит от типа дроби, который применяется в оборудовании:

- Стальная. Используется просто для очистки и для механического воздействия на металлические заготовки с целью улучшения физических качеств материала.

- Чугунная колотая. Такая дробь создается из белого чугуна. Подготавливает деталь к покраске, удаляя ржавчину, окалину и придавая поверхности матовый оттенок.

- Керамическая. Используется для конечной очистки.

- Алюминиевая. С ее помощью обрабатывают алюминий и все его сплавы. В итоге деталь получается выровненной и без шероховатостей. Используется алюминиевая дробь для мягкой очистки.

- Стеклянная. Такой выбор чистки очень популярен, поскольку экономически выгоден. Не подвергается загрязнению и обладает высокой прочностью.

- Пластиковая. Малотоксичный вариант для бережной обработки мягких поверхностей.

- Электрокорунд. Наиболее твердая дробь, которая используется чаще всего к материалу с сильными и сложными загрязнениями, а также сильно покрытых ржавчиной.

Применение того или иного материала для очистки зависит от прочности металла и степени его загрязнения. Также важна и модель дробеструйного оборудования.

Применение того или иного материала для очистки зависит от прочности металла и степени его загрязнения. Также важна и модель дробеструйного оборудования.

Применяемое оборудование

Все оборудование делится на две основные категории: ручное и специальные дробеструйные камеры. Они имеют свои нюансы и преимущества.

Ручные аппараты. Основной плюс — есть возможность работать в самых тяжелодоступных местах. Это мобильное устройтсво, которое часто используется не только в бытовых условиях, но и для очистки кораблей. Часто снабжается специальным устройством, для повторного всасывания дроби ее очистки и последующего использования.

Автоматизированные камеры. Это машинные установки, с большой производительностью и скоростью очистки. Хорошо подходят для очистки в промышленных масштабах деталей одного типа и примерно одного размера. Тогда скорость работы такого аппарата составляет до 200 м2 в час.

Техника безопасности

Любой дробеструйный аппарат вне зависимости от его эффективности и типа работы создает серьезную угрозу для здоровья работника. Поэтому обязательно соблюдать меры безопасности.

Рабочее место для ручного аппарата

При организации рабочего места самое важное — правильно расположить компрессор. Он должен находиться отдельно от всей установки. Желательно в отдельном помещении. Также запрещено, чтобы на рабочей территории находились посторонние без средств защиты.

Работа со стационарным устройством

Для такой конструкции понадобится большое и просторное помещение. При этом загрязненный воздух не должен попадать в другие рабочие пространства. Отдельно стоит сказать о вентиляции.

Чем система очищения воздуха в помещении с дробеструем будет мощнее, тем лучше. Лучше, если вентиляция не будет вмонтирована непосредственно над аппаратом. Иначе она быстро сломается или перестанет функционировать.

Костюм рабочего

На операторе дробеструйного оборудования, как и на любом человек, входящем в рабочее помещение, должны быть следующие детали защиты:

- рукавицы;

- спецкостюм;

- маска с воздухопроводом;

- фильтр.

Только так можно значительно снизить риск вреда для здоровья. Попадания в дыхательные пути мелких элементов, ведет к болезням легких и бронхов.

Несмотря на относительную вредность, дробеструйная обработка металла остается популярной. Этот метод отличается высокой производительностью и качеством. Материал в итоге не просто очищен от ржавчины, но и имеет совсем другой внешний вид.

В некоторых случаях металл становится крепче и увеличивается его срок службы. Можно изменить и физические свойства, что позволит обрабатываемому материалу дольше не ржаветь. Используется даже в космонавтике и в авиации, поскольку отличается высоким качеством обработки.

Технология применения дробеструйной обработки в промышленности

Принцип работы дробеструйных машин

Дробеструйная машина необходима для черновой обработки металлических изделий от ржавчины, окалины, масляных загрязнений и усиления антикоррозийных свойств поверхности деталей. Принцип работы дробеструйной машины заключается в следующем: со специального бункера для дроби абразивные частицы подаются на турбинные лопатки, которые, вращаясь на высокой скорости, выбрасывают на обрабатываемую поверхность дробь. Абразив отскакивает от поверхности, тем самым очищая ее от разного рода загрязнений, после чего его затягивает в машину за счет вакуумного отсека, в котором работает промышленный пылесос. В сортировочной камере сепаратор отделяет дробь от мусора. После очищения дробь снова попадает в передний отсек машины для дальнейшего использования. Скорость прохода дробеструйной машины над обрабатываемой деталью определяется типом поверхности и желаемой интенсивностью очистки. Кроме того, на качество очистки влияет диаметр дроби. Чаще всего он составляет от 0,5 мм до 2,8 мм. Для работы с нашими метателями оптимальна дробь диаметра 1,2 мм.

Особенности процесса

Осуществление операции подразумевает использование металлических частиц, различающихся фракциями:

- 8 мм;

- 10 мм;

- 15 мм.

Лопасти колесного приспособления разгоняют дробь до 100 м/сек. После этого абразивные частицы ударяют по обрабатываемой поверхности. В результате такого воздействия сходит лишнее покрытие, чья глубина устанавливается в зависимости от интервала скоростей движения дробеструйного оборудования.

Устраненный измельченный слой промышленной пылеудаляющей машиной подается на сепаратор, где дробинки отделяются от пыльной массы, происходит перенаправление в бункер подающий дробеструйного агрегата. Воздух проходит через фильтры пылесоса и в окружающую среду он поступает полностью очищенным. Промышленные пылеудаляющие установки должны обязательно использоваться при дробеструйной очистке.

Дробеструйные машины для очистки металла

Дробеструйная машина по металлу необходима для того, чтобы защитить детали от коррозии, очистить от ржавчины, старых защитных покрытий, загрязнений и придать шероховатость поверхности, сгладить неровности. Ударяясь о поверхность металлической детали, дробь оставляет на ней отпечатки, заставляя тем самым материал стремиться вернуть себе исходную форму. В итоге образуется слой с высоким сжимающим напряжением, который защищает металлическую поверхность от повреждений, продлевая тем самым срок службы изделия.

Что это такое?

Это одна из востребованных современных технологий, суть процесса которой заключается в обработке металла при помощи разгоняющего потока газа дроби, от качества которой зависит скорость и результат обработки. С помощью этого метода можно убрать воздействия внешней среды, коррозию или старые декоративные покрытия. После обработки металл принимает новый вид, становится более гладким. Также устраняются неровности и шероховатость.

Наиболее часто эта технология применяется для того, чтобы удалить ржавчину. Метод является быстрым и надежным, поэтому считается популярным. Замечено, что после обработки продлевается срок службы, и материал становится наиболее прочным.

Проходная дробеструйная машина

Проходная дробеструйная машина оснащена удобными входными, внутренними и внешними рольгангами и прекрасно подходит для обработки деталей и изделий из металла, в том числе для очистки листового металла, балок. Расположение входных и выходных окон дробеструйной машины проходного типа может быть горизонтальным или вертикальным. Надёжность конструкции и доступная цена делают проходные машины наиболее распространенным типом дробеструйного оборудования. Уникальная аэродинамическая система обеспечивает качественную очистку изделий и экономичный расход дроби.

Что такое дробеструйная обработка?

Дробеструйная обработка металла – это наиболее популярная механическая технология, заключающаяся в том, что поверхность металла обрабатывается при помощи разгоняемой сжатым воздухом дроби, что позволяет удалить изъяны на поверхности металла, такие как ржавчина, окалина, краска, масленые пятна, оксидная пленка, а так же другие загрязнения с поверхности металлоконструкций.

Дробеструйная чистка поверхности, в отличие от механической очистки щетками, значительно экономит ресурсы и при этом, сокращая в разы время обработки, что в свою очередь уменьшает сроки выполнения заказа. Благодаря современным технологиям, дробеструйной очисткой металлоконструкций можно обработать самые сложные изделия без ограничения в размерах и без специальной подготовки.

Основным расходным материалом является стальная дробь, в зависимости от поставленных задач диаметр дроби может меняться. Каждая дробинка обладает большой кинетической энергией (за счет высокой скорости подачи), что позволяет выполнять обработку даже высокопрочных легированных сталей.

Подвесная дробеструйная машина

Подвесная дробеструйная машина подходит для обработки разных деталей любых габаритов. Изделия подвешиваются на крюк электродвигателя, после чего он перемещается в дробеструйную камеру для очистки. Электродвигатель может обладать любой грузоподъёмностью, а входное окно может быть выполнено в соответствии с любыми требуемыми размерами.

Принцип работы

Метод работы заключается в очистке покрытия металла абразивными частицами при помощи кинетической энергии. Сильная струя воздуха направляет частицы на поверхность материала с огромной скоростью, которая может достигать 730 мс.

За счет сильного воздушного потока, с большим содержанием частиц, обработка материала не занимает много времени, даже если изделие крупное. Для обработки используют специальное оборудование, где до высокой скорости разгоняют частицы, а затем направляет на поверхность.

Барабанная дробеструйная машина

Дробеструйная машина барабанного типа главным образом предназначена для очистки мелких деталей. Обрабатываемые детали перемешиваются во вращающемся барабане, тем самым выполняя роль абразива друг для друга (галтовочный принцип очистки). Таким образом, расход дроби снижается, а качество обработки значительно улучшается. Загрузка и выгрузка деталей может производиться как автоматически, так и вручную.

Дробь для работы

Так как метод подразумевает использование абразивных частиц, существует различные виды, применение которых зависит от обрабатываемого материала:

- стеклянные — достаточно бюджетный вариант, не загрязняет поверхность материала;

- электрокорунд — самый дорогой и эффективный вид, используется для сложных работ;

- керамические — применяются достаточно редко при заключительной очистке металла;

- пластиковые — используют на глянцевых поверхностях;

- чугунные — такой вид применяется для очистки от ржавчины, налета и окалин;

- алюминиевые — очищают материалы из мягких сплавов;

- стальные — хорошо устраняют грязь и ржавчину и повышают физические свойства металла.

Дробеструйные машины для очистки труб

Дробеструйная машина для очистки труб позволяет удалить разного рода загрязнения как с внешней, так и с внутренней стороны трубы. Внешняя очистка производиться расположенными под углом дробемётами, которые выбрасывают на большой скорости дробь на вращающуюся трубу. Благодаря такой технологии очистка трубы происходит всего за один проход. Внутренняя очистка трубы также не требует повторного прохода. В результате трубы получают надёжную защиту от коррозии, очищаются от налета и загрязнений, продлевается их срок эксплуатации.

ООО «Завод Дробеструйного Оборудования» производит дробеструйные машины, которые отличаются высоким качеством и приемлемой стоимостью.

Дробеструйные машины могут быть выполнены по индивидуальному заказу или же иметь стандартные параметры. От того, какие требования предъявляются заказчиком к характеристикам дробеструйной машины, зависит её итоговая цена.

Технология очистки и укрепления поверхности

С помощью дробеструйной очистки, можно удалять старые лакокрасочные покрытия. Принцип достаточно простой: абразивные частицы под давлением воздуха движутся с высокой скоростью на поверхность и образуют в ней множество трещин. Такая очистка довольно сложный процесс, который требует использования специального оборудования и помощи профессионалов.

При помощи дробеструйного упрочнения поверхности металлу придается прочность и долговечность. Процесс заключается в нанесении на поверхность сферических абразивных частиц (стальная дробь, керамическая или стеклянные шарики), которые создают равномерное спрессованное покрытие. Данное покрытие создает напряжение и тем самым повышает прочность металла.

Цена услуг

При достаточном количестве преимуществ, встает вопрос стоимость данных услуг. В основном, цена зависит от площади обрабатываемой поверхности металла. В среднем, за один квадратный метр могут взять 350–400 рублей. Такая стоимость неконечная и зависит от ряда факторов, например, степень загрязнений или обработки материала.

Дробеструйная обработка — сложный технологический процесс. Она обладает рядом преимуществ и позволяет произвести очистку в короткие сроки. Однако, лучше довериться профессионалам в этом вопросе.

Подготовка поверхности к нанесению покрытий

При очистке ненужные материалы удаляются, и поверхность становится подготовленной для нанесения покрытий. При помощи абразивоструйной очистки с металлических конструкций удаляют

- старую краску,

- ржавчину

- и другие загрязнения.

Кроме того, при струйной очистке удаляется вторичная окалина, которая образуется на новой стали.

Угловатые частицы абразива придают шероховатость поверхности и создают профиль, или насечку. Большинство производителей красок указывают, каким должен быть профиль, чтобы обеспечить эффективное нанесение их продукции.

Дробеструйная обработка – высокоэффективная и незаменимая технология

Поверхность любого материала нуждается в обработке перед промежуточными и заключительными операциями изготовления деталей, сооружений. Дробеструйная обработка позволяет эффективно очистить и способствует повышению прочности.

1 Струйная обработка дробью – технология очистки и укрепления поверхностей

Струйная обработка дробью заключается в воздействии на различные поверхности абразивным материалом, подаваемым на большой скорости воздушным потоком. Для проведения таких работ используют специальное оборудование – дробеструйные машины. Мощность подаваемой воздушно-абразивной струи позволяет удалять различные загрязнения и покрытия, ржавчину, а также окалину, неровности, многое другое.

Обработка дробью дает шероховатую, чистую поверхность, обеспечивающую хорошее сцепление с наносимыми поверх материалами. В основном, дробеструйные машины применяют для обработки бетонных и металлических поверхностей. Оборудование бывает двух типов:

- закрытое – для обработки деталей, объектов в замкнутом пространстве;

- открытое – для наружной обработки внешних поверхностей.

Конструкция машин может быть разной – это зависит от того, для работ с какой поверхностью оборудование предназначено (стальной, полимерной, бетонной и так далее).

В качестве абразива используется дробь, материал, форма и размер которой, а также режим работы дробеструйной машины, выбираются также исходя из типа обрабатываемой поверхности.

Все виды оборудования имеют возможность подключения к промышленному пылесосу, собирающему пыль, остатки расколотой и целую дробь, которая во многих установках рекуперируется (отделяется) и поступает обратно в бункер.

Замкнутый цикл работы дробеструйного оборудования обеспечивает ему очень высокие показатели производительности, экономичности и экологичности. В среднем за один час машина способна обработать 40–150 м 2 металлической поверхности или 50–250 м 2 бетонного пола.В случае применения специальных рукавов и стволов – до 500 м 2 /час. Современное оборудование позволяет работать с крупногабаритными изделиями.

2 Дробь для струйной абразивной обработки

Область применения данного метода очень обширна. Чтобы получить требуемый результат, важно в каждом конкретном случае правильно подобрать дробь для дробеструйной обработки. Она, в зависимости от способа и материала изготовления, делится на следующие виды:

- Колотая чугунная – производят из белого чугуна методом расплавления с последующей грануляцией. Полученные сферические изделия охлаждают, затем раскалывают и отжигают. Эта дробь позволяет достичь необходимой шероховатости поверхности перед нанесением специальных покрытий. Кроме этого, ее используют для матирования, удаления нагара и ржавчины.

- Стальная литая – производится низкоуглеродистая (LC), с средним (MC) и высоким (HC) содержанием углерода. Каждый вид дроби отличается химическим составом и технологией изготовления, определяющим их недостатки и преимущества. Используют для обработки проката, металлоконструкций, отливок из чугуна и стали, подготовки поверхностей перед нанесением защитных и декоративных покрытий, упрочнения (наклепа).

- Стальная рубленная – используется для качественной очистки и упрочнения поверхности, получения требуемых параметров шероховатости. Однородность, особые геометрические параметры и высокая износостойкость частиц позволяют использовать эту дробь для решения наиболее сложных задач. Изготавливают цилиндрическую (методом нарезания стальной проволоки) и сферическую (получают обкаткой цилиндрической рубленной), а также из нержавеющей стали (изготавливают как сферическую).

- Стальная колотая – производят из стальных сплавов с структурой мартенсита, который однороден и отпущен. Выпускается, в зависимости от твердости, трех видов: G, GH и GL. Сферы применения: очистка от ржавчины, нагара, окалины; получение требуемой шероховатости, подготовка обрабатываемой поверхности к нанесению резиновых и полимерных покрытий, эмалей и красок.

- Алюминиевая дробь – используют для алюминиевых литья и деталей. Идеально очищает и подходит для финишной обработки (выглаживает и дает заданную шероховатость). Не приводит к значительной деформации изделий, поверхность которых упрочняется, становится чистой и светлой.

- Керамическая – в процессе применения характеризуется отсутствием загрязняющих факторов, практически не раскалывается, благодаря чему позволяет производить финишную обработку и выполнять качественное упрочнение, которое повышает усталостную стойкость поверхности. По интенсивности обработки керамическая дробь находится на промежуточном месте между стальной и стеклянными шариками. Чаще всего используется в космической и авиационной промышленности.

- Стеклянные шарики – обладают высокой прочностью, благодаря чему очень экономичны. Обрабатываемую поверхность не загрязняют, равномерно на нее воздействуют, без существенного удаления металла, не образуя заусенцев и повреждений. Являются одним из наиболее популярных абразивов.

- Дробь из пластика – производят в основном из поликарбоната, полиамида, меламиновых и аминоальдегидных смол, цилиндрической или кубической формы. Применяют тогда, когда нужна максимально бережная очистка поверхности, к которой предъявляются высокие требования по допускам шероховатости и геометрии (удаление различных декоративных покрытий с деталей автомобилей, воздушных судов, спортивных лодок, очистка пресс-форм и тому подобное). Не оставляет следов обработки на блестящих поверхностях, обеспечивает очень низкое пылеобразование и не токсична.

- Электрокорунд – это один из самых эффективных и твердых абразивных материалов, бывает трех видов: белый, розовый, нормальный. Используется для очистки поверхностей, которые сильно загрязнены, удаления заусенцев и ржавчины, получения требуемой шероховатости и матирования. Может применяться не только в сухих, но также и во влажных системах очистки, не вызывает намагничивания.

3 Обработка дробеструйным оборудованием металла

Воздействие струей дроби на металл является процессом его холодной обработки. Это одна из самых популярных и эффективных механических технологий, которая используется для решения широкого круга задач, а применяемое оборудование обеспечивает отличное качество и высокую производительность выполнения работ. Наиболее часто дробеструйная обработка металла используется для удаления с его поверхности ржавчины в максимально сжатые сроки и с минимальными затратами.

Помимо очистки от ненужных элементов металлу придается совершенно иной вид – его можно сделать матовым или шероховатым, сгладить поверхностные неровности. Основная область применения дробеструйной технологии:

- удаление следов коррозии;

- удаление окалины, которая осталась после металлообработки;

- очистка от старых защитных и декоративных покрытий;

- полировка и матирование поверхности металла;

- придание поверхности необходимой шероховатости перед нанесением покрытий;

- удаление оксидных пленок с металла перед сварочными работами.

Дробеструйные машины по металлу – любимое оборудование всех мостовщиков, потому что перед нанесением защитной гидроизоляции на стальные конструкции моста требуется придать поверхности необходимую адгезию. Лучше всего с этим справляется специальная дробеструйная установка. Ее преимущества перед пескоструйной обработкой:

- получаемая адгезия на порядки выше;

- замкнутый цикл работы – не расколотая дробь применяется повторно, использованная попадает вместе с пылью и грязью в промышленный пылесос;

- более чистый процесс – оператор может работать без респиратора;

- производительность выше.

Поэтому дробеструйная технология обработки металла более плодотворная и все больше вытесняет пескоструйную.

4 Защитный эффект дробеструйного воздействия на металл

Но главный эффект, который дает струйное воздействие дробью – это защита от коррозионно-механических и усталостных повреждений. Как известно, практически все они зарождаются на поверхности металла. В то же время, доказано, что развитие или появление трещин не будет происходить в зоне, где есть сжимающие напряжения. В процессе обработки каждая дробь воздействует на материал, как маленький молоточек, и, ударяясь, образует на его поверхности небольшие перекрывающиеся углубления или отпечатки – то есть деформирует металл.

Под такой поверхностью материал стремится вернуть свое исходное состояние, в результате чего под полученной полусферой деформированного металла образуется слой с сжимающими напряжениями. Возникающие после обработки дробеструйной машиной перекрывающиеся углубления формируют на поверхности материала равномерный слой с высокими напряжениями сжатия, что значительно повышает прочность, надежность, долговечность как деталей, так и оборудования, устройств из них в целом.

Это достигается за счет того, что сжимающие напряжения повышают фрикционную стойкость, сопротивление металла коррозионному и усталостному разрушению и растрескиванию, эрозии и фреттингу, вызванных кавитацией. Дробеструйная технология также используется в авиастроении для придания металлической обшивке крыла необходимой аэродинамической кривизны. Дополнительные применения включают упрочнение поверхности с целью закрытия пористости, улучшения трибологических параметров, повышения стойкости межкристаллитной коррозии, текстурирования поверхности, выравнивания деформированных изделий, испытания адгезии различных покрытий.

Технология нашла признание в космической, авиационной, химической, автомобильной, судостроительной, горнодобывающей, сельскохозяйственной и медицинской промышленностях.

5 Обработка дробью бетонных полов и конструкций

Дробеструйная обработка бетона в основном применяется при подготовке основания пола и в монолитном строительстве. При помощи специального оборудования с бетонных пола или конструкции удаляют верхний слой, состоящий из так называемого «цементного молочка» и ослабленных, хорошо удаляющихся фрагментов и частиц бетона, а также различные загрязнения.

Обработку дробью проводят непосредственно перед процессом нанесения декоративного или защитного покрытия. Существует единственное ограничение – обрабатываемая бетонная поверхность должна быть сухой. Преимущества дробеструйной технологии перед другими способами подготовки основания из бетона (шлифовкой, фрезеровкой, тому подобным):

- обеспечение хорошего сцепления основания с наносимым покрытием;

- равномерное распределение шероховатости;

- устранение различных загрязнений и пыли с поверхности – дополнительная очистка не потребуется, пылесосить не надо;

- обнажение твердого заполнителя основания, что способствует упрочнению поверхности бетона;

- беспыльный и более тихий способ;

- выравнивание основания;

- позволяет обнаружить скрытые дефекты (трещины, полости, другие).

Помимо обработки нового бетона, дробеструйная машина незаменима при очистке старых и находящихся в эксплуатации поверхностей от полимерных покрытий, краски и так далее. После использования дроби площадь сцепления увеличивается не менее чем 2–2,5 раза, по сравнению с отшлифованной или необработанной бетонной поверхностью.

Дробеструйная обработка – рациональный способ повысить прочность металлов

Средневековые солдаты именно так укрепляли броню, инженеры в Гражданскую войну использовали это для стволов пушек, с помощью этого способа железнодорожники укрепляли оси локомотива, а Генри Форд повышал прочность деталей своего нового изобретения – конвейера. Относительно недавно производители самолетов начали делать это почти на каждом дюйме металлических деталей перед тем, как отправить самолет в небо.

Что же делали все эти воины, изобретатели и производители? Холодную обработку металлических деталей.

Снять стресс

Холодная обработка представляет собой пластическую деформацию металла, процесс, происходящий при температуре ниже точки повторной кристаллизации материала (т.е. при комнатной температуре) для повышения прочности и жесткости при снижении вязкости. Дробеструйная обработка – распространенный вид холодной обработки. Она осуществляется путем воздействия дроби на обрабатываемую деталь со скоростью выше, чем скорость гоночного автомобиля, пересекающего финишную черту. В результате на поверхности детали появляются перекрывающие друг друга углубления, которые способствуют снятию остаточного напряжения при сжатии.

Многократное воздействие на поверхность металла повышает усталостную прочность, снижает вероятность появления трещин или коррозии под напряжением на таких деталях, как диски турбины, пружины, шестерни, детали двигателя, шасси и колеса воздушных судов.

Дейв Бройер (Dave Breuer), директор североамериканского отдела продаж компании Curtiss-Wright Corp. (Парамус, Нью-Джерси), специализирующейся на технологиях обработки поверхности, отмечает, что его клиенты используют фирменные технологии дробеструйной обработки практически везде – от валов весом 3600 кг до крохотных шестеренок, запускающих инструменты с электроприводом.

Бройер добавляет, что эта технология применяется на таком большом диапазоне компонентов, что компания вынуждена хранить десятки различных средств для обработки – от шариков размером с песчинку до дроби, подходящей по размеру для стрельбы из пневматического ружья. Кроме обычной стальной дроби, есть еще дробь керамическая, стеклянная, из нержавеющей стали, стоимостью от нескольких сотен до тысячи или более долларов за тонну. Многие из этих средств для дробеструйной обработки могут использоваться повторно, хотя хрупкая дробь из стекла и керамики разбивается достаточно быстро под воздействием силы удара.

Дробь должна быть более прочной и жесткой, чем обрабатываемый материал. Попытка обработать чугунную головку цилиндра дробью из отожженной стали сравнима со стрельбой зефиром по бетонной стене. В этом случае более эффективна дробь из закаленной стали. Более мягкие материалы, такие как алюминий, обычно обрабатываются дробью из нержавеющей стали или керамики, в зависимости от сферы применения.

Поднимая крышку

Сама дробь относительно недорога, чего не скажешь об оборудовании для дробеструйной обработки. Ручная пневматическая дробеструйная камера, подходящая для небольшой мастерской, может стоить несколько тысяч долларов. Но такое легковесное оборудование предназначено в основном для очистки поверхности и удаления окалины и совершенно не подойдет по качеству обработки клиентам из аэрокосмической или медицинской промышленности. Тот, кто намерен серьезно заниматься дробеструйной обработкой, должен быть готов потратить до 100 000 долларов на одну установку или миллионы долларов на большую автоматическую систему.

Дэн Дики (Dan Dickey), владелец компании-поставщика оборудования Innovative Peening Systems (Норкросс, Джорджия), отмечает значительное развитие дробеструйной обработки за последние 20 лет. «Раньше это напоминало бросание наугад в деталь пригоршни шариков – сейчас же доступные технологии позволяют полностью контролировать движение. Вы решаете, в какую точку детали вам нужно попасть, программируете установку соответствующим образом, и сопло направляет дробь точно в указанное место. Вы можете делать это быстро и с отличным результатом».

Переход от коврового бомбометания к снайперским выстрелам сделал дробеструйную обработку гораздо рентабельнее, чем раньше. ЧПУ и робототехника снижают потребление сжатого воздуха и электроэнергии во время работы, значительно повышая производительность. По словам Дики, дробеструйная обработка – сложный процесс, в котором требуется точное и эффективное действие. Это объясняется уникальностью каждой детали, имеющей собственные характеристики и форму, что значительно влияет на интенсивность обработки и изменение угла, под которым она ведется. Если дробь бьет под углом 180 градусов, например, она лишь слегка задевает поверхность, оставляя слабый отпечаток. Совсем другой результат при обработке под углом 90 градусов – это лучший угол для проникновения. Поэтому очень важно всегда следовать по контуру детали и держать сопло перпендикулярно, регулируя скорость при движении во внутренние углы и выходе из них. Это ключ к успешному результату дробеструйной обработки.

Оператор осуществляет настройку в режиме обучения на дробеструйной установке с ЧПУ. Изображение предоставлено Innovative Peening Systems

Оператор осуществляет настройку в режиме обучения на дробеструйной установке с ЧПУ. Изображение предоставлено Innovative Peening Systems

Дики отмечает, что значительная доля его оборудования автоматизирована и обычно имеет одно сопло, перемещаемое по четырем осям, и двухкоординатную систему управления. Несмотря на наличие шести осей, программирование подразумевает несколько большее, чем движение детали и сопла в нужном направлении в обучающем режиме и затем повторение ЧПУ этого шаблона. Успешная обработка означает также умелый контроль потока дроби и давления воздуха.

Не всем системам дробеструйной обработки требуется воздух для активации. Канзасская фирма-производитель дробеструйного оборудования Viking Blast & Wash Systems выпускает турбинные установки, где дробь запускается при помощи вращающегося колеса. О своей продукции рассказывает менеджер по продажам и клиентскому обслуживанию компании Мартин Фройнд (Martin Freund): «На нашем оборудовании имеется рабочее колесо, установленное в турбине и приводимое в действие электродвигателем. Дробь выпускается из точки рядом с центром колеса, распространяется вдоль отдельных лопаток и направляется в сторону обрабатываемой детали. Например, колесо диаметром 381 м, совершающее около 3450 оборотов в минуту, запускает дробь со скоростью 87 м в секунду. Чтобы ускорить или замедлить скорость вращения колеса, можно также использовать устройство управления, позволяющее изменять схему и скорость обработки.

Круговое движение

Если сравнить турбинные и пневматические системы, у каждого варианта найдутся за и против. Одно из преимуществ пневмосистемы перед механическим конкурентом – скорость, которая в некоторых случаях в два раза превышает скорость установки с колесом: 183 м/сек не является чем-то необычным. Поэтому пневмосистемы могут воздействовать на металл гораздо сильнее, создавая более глубокие вмятины и интенсивнее обрабатывая поверхность. Они также оказывают более направленное воздействие, поэтому пневмосистемы лучше справляются с обработкой углов и глухих отверстий, а также сложных поверхностей. При этом пневматические дробеструйные машины требуют огромных объемов сжатого воздуха для работы, для чего часто нужны специальные компрессоры. При этом некоторые отраслевые специалисты отмечают, что высокие скорости подачи дроби – не главное, и пневмосистемы больше подходят для высокоинтенсивных сфер применения.

Крылья воздушного судна представляют собой фасонные детали, для производства которых требуется сложный процесс с использованием дробеструйной обработки. Изображение предоставлено Wheelabrator Group

Крылья воздушного судна представляют собой фасонные детали, для производства которых требуется сложный процесс с использованием дробеструйной обработки. Изображение предоставлено Wheelabrator Group

Для обработки больших участков с применением огромного количества дроби с высокой скоростью подачи лучший вариант – турбинная установка. У некоторых из них скорость подачи достигает 454 кг дроби в минуту в сравнении с примерно 14 кг дроби для пневмоустановки. Поэтому это лучший выбор для масштабных работ, например, обработки конструкционных, судостроительных сталей, деталей землеройной техники, литейного производства, где производится обработка партий отлитых заготовок.

Рон Райт (Ron Wright), менеджер по автоматическим дробеструйным установкам в регионе Северная Америка компании Wheelabrator Group Inc. (Лагранж, Джорджия), подчеркивает преимущества турбинной технологии: «Скорость – основной фактор для многих компонентов. Представьте размах крыла самолета, которое когда-то было огромным листом алюминия. Используя турбинную установку, вы сможете покрыть зону в несколько дюймов шириной со скоростью 0,9-1,2 метра в минуту в зависимости от количества применяемой дроби. При перекрестном использовании нескольких турбин вы сможете обработать целое крыло коммерческого судна менее чем за час».

Дробеструйная обработка часто используется для снятия остаточного напряжения авиационных компонентов и турбин. Изображение предоставлено Wheelabrator Group

Дробеструйная обработка часто используется для снятия остаточного напряжения авиационных компонентов и турбин. Изображение предоставлено Wheelabrator Group

Дробеструйная обработка превосходит по своим качествам зачистку поверхности и гораздо ближе по своему характеру к кузнечному делу. При приложении сжимающего усилия к одной стороне листа металла он начинает закручиваться в сторону источника нагрузки, образуя изогнутые формы, необходимые в авиации.

«Если вы внимательно посмотрите на крыло пассажирского самолета, то увидите, что это фасонный компонент. Этого удается добиться благодаря сложному процессу, сочетающему насыщенную дробеструйную обработку и дробеструйное формование. Насыщенная обработка – это тот же самый метод, который используется для корпуса, шасси, колес и деталей двигателя воздушного судна. Это слегка напоминает создание формы с помощью молота», – объясняет Райт.

При дробеструйной обработке маленькие металлические шарики на большой скорости ударяются о поверхность металлической детали, создавая вмятины. Это создает напряжение сжатия и усиливает металлургические свойства. Изображение предоставлено Wheelabrator Group

При дробеструйной обработке маленькие металлические шарики на большой скорости ударяются о поверхность металлической детали, создавая вмятины. Это создает напряжение сжатия и усиливает металлургические свойства. Изображение предоставлено Wheelabrator Group

При расходе дроби до 500 т в час или более у некоторых может возникнуть вопрос о затратах на использование турбинной дробеструйной установки. Райт отмечает, что об этом не стоит волноваться. «Мы используем повторно 100% материала. Он постоянно очищается, перерабатывается и классифицируется. Вся пыль удаляется автоматически. Замены требует совсем незначительное количество материала».

Глубокое проникновение

Если традиционная дробеструйная обработка не удовлетворяет требованиям, производители обращаются к лазерной технологии.

Д-р Дэвид Сокол (David Sokol), директор по исследованиям компании LSP Technologies Inc. (Дублин, Огайо), рассказывает, что лазерная технология использует высокоэнергетический пульсирующий лазерный пучок для создания ударной волны сжатия, которая обеспечивает пластическую деформацию металлической поверхности. При этом возникает остаточное сжимающее усилие, проникающее на глубину до 5 мм в зависимости от материала и условий обработки.

Лазерная дробеструйная обработка используется в областях, где воздействие дробью невозможно или глубина механически создаваемых углублений недостаточна для достижения нужных результатов. Изображение предоставлено Curtiss-Wright

Лазерная дробеструйная обработка используется в областях, где воздействие дробью невозможно или глубина механически создаваемых углублений недостаточна для достижения нужных результатов. Изображение предоставлено Curtiss-Wright

Как и механическая обработка, лазерное воздействие повышает усталостный ресурс и прочность деталей. Разница в глубине. По словам Сокола, проникновение при дробеструйной обработке ограничено менее чем 0,6 мм, а лазер проникает на глубину, в 10 раз большую. Поэтому он может применяться в тех местах детали, где обычная обработка дробью не снимает в достаточной степени остаточное напряжение. И поскольку лазерная обработка не зависит от шариков, она отличается большей точностью и повторяемостью и может применяться на особых участках детали без использования маски. В процессе используется неодимовое стекло, иттрий-алюминиевый гранат или фторид иттрия-лития, испускающий импульсы длиной 10-30 наносекунд с уровнем энергии до 50 Дж. При этом генерируется давление до 1 млн. фунтов на кв. дюйм – в точке диаметром не более карандаша. «LSP Technologies Inc. работают над тем, чтобы снизить стоимость лазерной обработки, используя лазер с накачкой светодиодами, который работает с частотой импульсов до 60 Гц», – рассказывает Сокол.

Хотя лазер действует сильнее и быстрее, чем какой угодно стальной шарик, он не нагревает металл. По этой причине обработанные лазером детали становятся более прочными без холодной обработки, которая ассоциируется с дробеструйным воздействием. При этом детали могут работать в высокотемпературных средах без ухудшения свойств.

Дэйв Бройер отмечает, что лазерная обработка лучше предотвращает усталость при истирании и повреждении посторонними объектами. «Подумайте о лопатках реактивного двигателя. Они подвержены повреждению от летящих камней и другого мусора. В таких критических сферах применения требуется компрессионный слой, более глубокий, чем возможные повреждения».

По словам Бройера, 90% проблем, вызванных усталостью, могут быть решены с помощью дробеструйной обработки, которая используется уже почти 50 лет и является одновременно хорошо контролируемым и относительно недорогим процессом. Но для 10% деталей просто необходима лазерная обработка. «Вы обращаетесь к лазеру, когда дробеструйная обработка не работает. Это дорого, возможно, раз в 10 по сравнению с дробеструйной обработкой, поэтому лазерная обработка не используется для какой-нибудь шестеренки в коробке передач, которую можно обработать за несколько долларов. Но для критически важных вращающихся деталей, например, реактивных двигателей или энергетических турбин, когда сломанная лопатка может действительно создать серьезную проблему, имеет смысл потратить дополнительные средства».

Автор: Кип Хэнсон (Kip Hanson),

пишущий редактор