Как я проволоку волочил самодельными фильерами.

Как я проволоку волочил самодельными фильерами.

Для сканных работ используется проволока диаметром от 0,2 до 2,5 мм. Чтобы получить проволоку нужного диаметра, применяют волочение. Волочение — это протягивание проволочной, прутковой или ленточной заготовки через конические отверстия для уменьшения ее диаметра. Для волочения потребуется набор обойм с фильерами, щипцы и напильники. Фильеры представляют собой конические отверстия в металлических пластинах из твердого сплава. Для ручного волочения используются волочильные, или фильерные доски с рядами фильеров, диаметр которых последовательно уменьшается на 0,1 мм. Бывают фильеры со сложными коническими отверстиями, при помощи которых можно получить профильные заготовки, имеющие в сечении треугольник, квадрат к др.

Волочильную доску можно сделать самому. Возьмите стальную закаленную пластину толщиной 3—5 мм (например ножовую пластинку от рубанка), «отпустите» ее, т. е. нагрейте на электроплитке до синего цвета побежалости и вместе с плиткой остудите. Затем просверлите отверстия, начиная с 2,5 и кончая 0,2 мм, последовательно убывающие через 0,1 мм. Поперечный профиль отверстий фильер можно сделать тремя кернами, заточенными под углом 13, 40 и 65″.

Керны, заточенные под углом: а — 13°; б — 40°; в — 65°

После этого отшлифуйте фильеры снаружи и внутри алмазной пастой, нанесенной на медную проволоку. Внутреннюю часть можно отшлифовать, протаскивая проволоку с пастой через отверстие. Закончив шлифование, закалите пластинку: нагрейте ее паяльной лампой до желто-оранжевого цвета и: остудите в холодной воде.

Волочильную доску или фильеры закрепите в тисках. Проволоку отожгите, т. е. нагрейте бензиновой или газовой горелкой до темнокрасного каления. После этого бухточку проволоки охладите, опустите в 10 %-ный раствор серной кислоты и хорошо промойте проточной водой. Конец проволоки опилите по конусу так, чтобы он свободно прошел через отверстие. Теперь смажьте заостренный кончик проволоки маслом или натрите воском, просуньте его в отверстие, захватите щипцами и равномерно протяните.

Схема процесса волочения: 1 — входной конус; 2 — рабочий конус; 3 — калибрующий поясок; 4 — выходной конус

Также поступайте до тех пор, пока не получите проволоку нужного диаметра. После прохода трех-четырех фильер проволоку нужно отжечь, так как она становится жесткой (нагартовывается).

Чтобы получить проволоку высокого качества, следует:

протягивать ее равномерно, следя, чтобы перед фильерой она не перегибалась и не скручивалась;

строго придерживаться последовательности диаметра отверстий фильер, иначе проволока от чрезмерных усилий порвется;

при отжигании так свернуть проволоку в кольцевой моток, чтобы витки плотно прилегали один к другому, тогда проволока нагревается равномерно;

чтобы отжечь очень тонкую проволочку, нужно ее намотать на металлический ролик, тогда она равномерно прогреется и не оплавится.

Получив проволоку нужного диаметра, ее необходимо отжечь, отбелить, промыть, просушить и выпрямить, а после этого скрутить. Скручивать лучше всего с помощью ручной или электрической дрели. Возьмите два средней величины гвоздя, один из них забейте в какую-либо опору, а второй изогните крючком и закрепите в патроне дрели. Проволоку согните пополам, один конец прикрепите к забитому гвоздю, а второй набросьте на крючок, установленный в патроне. Натяните проволоку и постепенно дрелью скрутите ее в жгутик. Чем плотнее она скручена, тем лучше будет вальцеваться. Скручивать нужно в два приема.

Как только длина скручиваемых проволочек начнет быстро уменьшаться, заготовку снимите с гвоздей, отожгите, отбелите, промойте и высушите. (Отжиг снимает напряжение в металле, отбел удаляет с поверхности металла окалину, которая при повторном кручении может попасть в витки жгутика). После этого еще раз скрутите проволоку. Чем плотнее ложатся витки, тем красивее получится изделие. Проволоку снова отожгите и отбелите. Благодаря этим мерам витки лягут равномерно и плотно, а жгутик не порвется.

Теперь приступим к вальцовке. Вальцовка может быть сильной или почти незаметной. Чем сильнее развальцована скань, тем прочнее получится изделие. Развальцованные сканные элементы легко гнуть, они плотнее прилегают в наборе, при этом увеличивается поверхность пайки — набор приобретает дополнительную жесткость.

В процессе вальцовки металл нагартовывается, повышается его твердость. Для снятия напряжений в металле и придания ему пластичности металл периодически отжигают (ориентировочно считается, что отжиг следует производить после уменьшения сечения проволоки вдвое). После каждого отжига проволоку необходимо отбелить, промыть и высушить.

Автор: Л.А. Чесноков

Читайте еще:

- Виды скани

- Металлы и сплавы, используемые в скани

- Инструменты и оборудование

- Крутись, проволочка.

- Детали сканных украшений

- Пайка сканных изделий

- Набора узор тонкий

Какой выбрать напильник в интернет-магазине.

Волочение проволоки и трубки

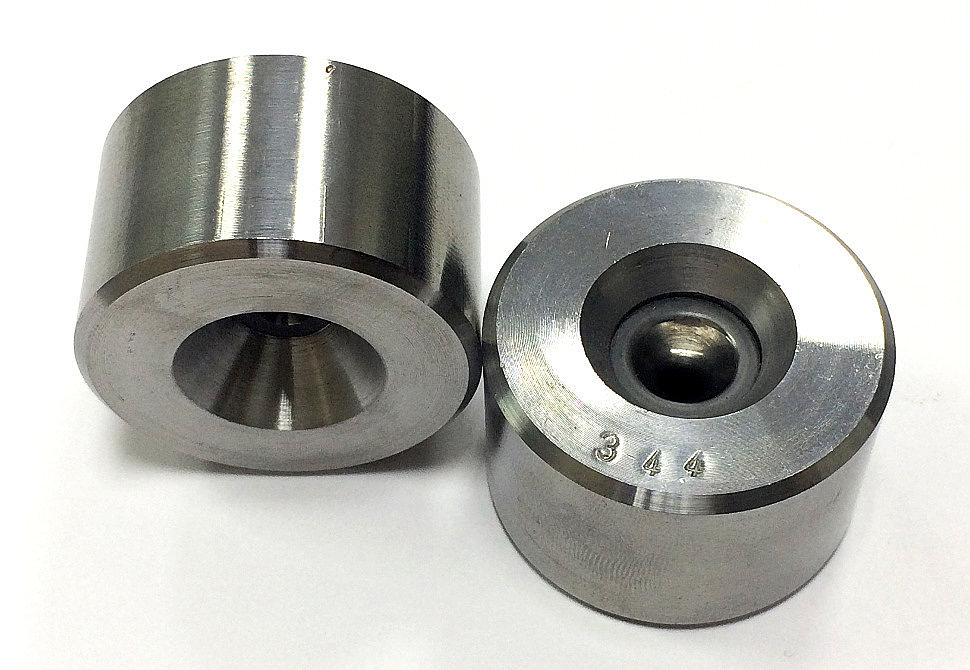

Алмазные фильеры имеют значительную стоимость, поэтому применяются ограничено, в основном на многопроходных волочильных станках. Волки изготовленные из сплава ВК-8 имеют достаточную твёрдость и износостойкость, поэтому нашли широкое применение как при ручном, так и при механическом способе.

Волочильный канал, как правило, состоит из следующих четырёх основных зон:

Смазочная воронка, имеет своей целью, обеспечить подачу смазки в рабочую распушку и устранить в тоже время возможность задирания задаваемой в волоку заготовки о края рабочего канала.

Рабочая распушка должна осуществить заданную деформацию, уменьшив наружные размеры заготовки.

Калибрующий поясок должен обеспечить заданную точность и однородность размеров протянутого металла. Все острые переходы между соседними зонами канала должны быть тщательно закруглены.

Твёрдосплавные фильеры изготавливаются из заготовок получаемых методом порошковой металлургии имеющих предварительное отверстие. Затем производится наиболее трудоёмкая операция — подгонка в размер и полировка зон волочильного канала.

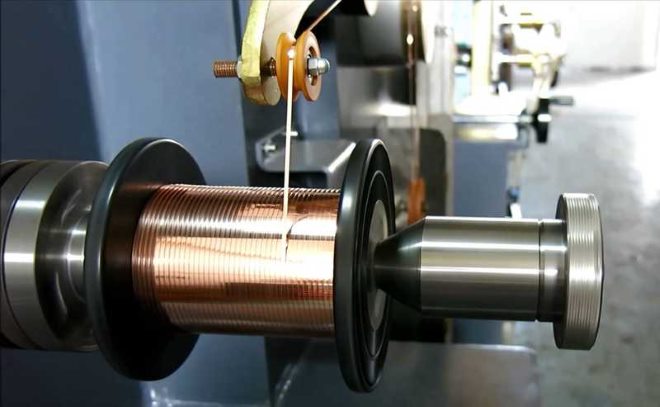

Эта операция осуществляется на доводочном станке. Сквозь отверстие заготовки продевается пучок стальной проволоки, совершающий возвратно — поступательное движение при одновременном вращении заготовки. В зону трения добавляется алмазный порошок различной фракции и полировочная паста, вследствие этого размер волочильного канала увеличивается, все острые переходы между зонами канала сглаживаются, поверхности зон приобретают полированную поверхность.

В последнее время на рынке появились дешёвые волоки, произведенные из твёрдосплавных заготовок путём калибровки калибрующего пояска методом прожигания электродом на электроэрозионном станке. Эти волоки не имеют качественной полированной поверхности, не выдержанна точность размеров калибрующих поясков, на обработанных переходах между зонами волочильного канала. При работе с ними проволока деформируется не равномерно, возможны разрывы. Низкое качество поверхности заготовки, не точный калибрующий размер. Остерегайтесь некачественного инструмента!

Любой процесс волочения начинается с заострения конца заготовки заправляемого в фильеру. Для облегчения данной операции ЧП «ВТК» выпускает дополнительные «Шпицовочные ролики» к ручным вальцам ВР-52 и ВР-64.

Ролики имеют пазы квадратного сечения с уменьшением размеров. Заправляемый край заготовки прокатывается с уменьшением размера по длине, при этом конец утоньшается до размера меньшего необходимой фильеры. При этом можно избежать опиливания края, уменьшить потери при обработке драгоценных металлов.

Обзор конструкций волочильных станков.

Самый простой способ волочения- протягивать проволоку в ручную через фильерную доску закреплённую в тисках. Как и поступают сегодня большинство ювелиров. Это довольно простой способ приемлем при небольших количествах . Но при больших объёмах все сталкиваются с недостатком места в помещении , с необходимостью перехвата проволоки клещами по середине, что может привести к образованию дефектов и обрывах на последующих операциях. Не говоря о больших физических усилиях при протяжке.

Компания ВТК сегодня предлагает ряд простых станков для облегчения этого процесса, уменьшения физических затрат и увеличения производительности труда.

Обзор конструкции цайзингов

В производстве цепей данные операции выполняются на сколоточных прессах ( см.рис) с использованием дорогостоящей оснастки. В части рихтовки звеньев цепи цайзинги могут упростить эту операцию.

Роликовый цайзинг

Рабочим органом являются две независимо регулируемые пары роликов, образующих квадратный либо прямоугольный зазор. Поскольку пары роликов независимо регулируемые, то регулируя одну пару (уменьшая либо увеличивая зазор между роликами) мы добиваемся установки зазора прямоугольного сечения. Роликовый цайзинг используется для калибровки цепей типа бисмарк, картье, линк, панцирь, мона, рембо и т.д. Для калибровки звеньев в двух одновременных направлениях и ликвидации дефекта скручивания.

Для калибровки звеньев, цепь размещается между роликов, ролики подводятся вертикально и горизонтально к поверхности цепи. Затем уменьшая зазор, протягиваем цепь сквозь ролики, уменьшая постепенно зазор между ними при каждой протяжки. При этом цепь сжимается в двух направлениях, одновременно звенья калибруются в одинаковый размер. Калибровка звеньев придает цепи товарный вид, сглаживая все неровности при вязке. Это необходимое условие для дальнейшей алмазной огранки цепи, достигается одинаковое сечение звеньев цепи.

Роликовый цайзинг на выходе оснащен устройством, убирающем дефект скручивания. Если вы возьмете цепь связанную ручным, либо машинным способом, в руку и позволите ей вертикально провиснуть, Вы увидите, что звенья цепи постепенно скручиваются в спираль, при этом на длине 55 см, звенья могут совершать несколько винтовых относительно оси. Это является дефектом изделия. Допускается винт на длине 55 см не более одной спирали. Особенно этот дефект проявляется в цепях имеющих звенья скрученной формы: панцирь, рембо и т.д. Дефект проявляется из-за неравномерности скручивания каждого звена цепи при вязке. Роликовый цайзинг имеет дополнительную пару роликов расположенных на выходе из калибрующих, способных устанавливаться под различным углом к калибрующим роликам и заставляющих цепь при калибровке принудительно выкручиваться в направление, обратном дефекту винта. При этом винт цепи устраняется. Угол установки роликов, как правило, определяется опытным путем при калибровке той или иной цепи. Степень устранения дефекта определяется визуально путем подвешивания участка цепи вертикально. При этом предварительно протягивается экспериментальный пол метровый образец цепи, а при подборе необходимого угла – остальное количество производимой партии.

Работа по калибровки цепи производится следующим образом:

- Предварительно устанавливают зазор между калибровочным и рихтовочным роликами.

- В конец цепи продевается проволока, для завода цепи в цайзинг.

- Цепь протягивается.

- Визуально оценивается степень калибровки и рихтовки звеньев.

- Зазор и угол поворота роликов корректируется.

- Цепь повторно протягивается.

- Вводятся дополнительные коррекции цепи по зазору и т.д.

- Окончательная калибровка и рихтовка звеньев осуществляется за несколько раз.

Следует учесть, что необходимо устанавливать максимальную степень обжатия звеньев при калибровки и рихтовки. При небольшой степени обжатия первоначальный размер цепи может восстанавливаться внизу упругости звеньев. Второе назначение изделия калибровка и получение полого проката прямоугольного и квадратного сечения. В настоящее время в ювелирном производстве применяются различные способы получения трубок. В основном это непрерывное литье и получение заготовки гибкой и аргоновой сваркой. Затем полученные заготовки подвергаются волочению на цепных волочильных станах совмещаемых с термической обработкой. Волочение тонкостенных трубок производится с внутренним наполнителем, предотвращающим деформацию трубок.

В качестве наполнителя в различных технологиях используются сталь, алюминий, полимерные материалы. Трубки квадратного и прямоугольного сечения производятся путем волочения проката сквозь волоки круглого сечения, а на конечной операции для придания необходимой формы через роликовый цайзинг, выполняющий функцию квадратной волоки. При этом волочение происходит как вручную, так и при установке его на волочильный стан. В дальнейшем, путем удаления наполнителя, получаются полые заготовки различного прямоугольного сечения, используемые в производстве ювелирных изделий: браслеты, колье, концевые для каучука, серьги и т.д. В процессе волочения полых заготовок на цайзинг могут устанавливаться, вместо гладких, ролики с рифлением и различными рисунками, которые передают отиск орнамента на протягиваемую заготовку. В настоящее время ЧП ВТК выпускает роликовые цайзинги двух типоразмеров: максимальным разводом роликов 7 и 10 мм.

Квадратный цайзинг

Является упрощённым вариантом роликового цайзнга. Рабочим инструментом в нём являются не ролики, а пластины с заходными фасками, положение которых изменяется винтом. Пластины образуют только изменяющийся квадратный зазор между собой.

Тем не менее, квадратный цайзинг успешно калибрует якорные цепи, и за счёт трения о пластины производит первоначальное формирование граней. Зазор меняется от 0 до 15 мм.

Квадратный цайзинг имеет небольшую стоимость и прост в работе.

1.Ручной волочильный станок УВР-1

. РИС 2.

Устройство станка показано на рис.2

На станине 1 установлен сматывающий барабан 2, приёмный барабан 3, устройство заправки проволоки 4, устройство установки фильеры 5.Приёмный барабан приводится в движении рукояткой 6.

Барабан 2 имеет регулируемый фрикцион для равномерного натяжения проволоки.

Простая конструкция позволяет компактно укладывать протягиваемую проволоку и за счёт рычага снижает усилие на рукоятке.

.jpg)

РИС 3.

Приёмный барабан имеет паз для заправки проволоки ,радиусную поверхность R и коническую поверхность N для сброса витков проволоки.

1.Механический волочильный станок МУВ-1

РИС 4.

Устройство электромеханической установки МУВ -1 аналогично ручной и показано на рис 4.В отличие от ручной установлен привод 6 приёмного барабана 3.,устройство установки фильеры 5 имеет ванночку для смазки проволоки при волочении. Включение станка производится выключателями 7. Для волочения тонкой проволоки (от 0,25 мм) станок может быть оснащён электронным регулятором оборотов с плавным пуском.

Механический волочильный станок СВ-6,СВ-6М,СВ-9,СВ-9М.

В волочильных станках серии СВ используется метод волочения со скольжением.

Скорость проволоки на 2-4% ниже окружной скорости ведущих барабанов. Это даёт возможность использовать большое количество волок одновременно.

Конструкция станка показана на рис 5.

Станок состоит из станины поз. 1, на которой располагаются набор паразитных шкивов поз. 2, приводной шкив поз 3.,приёмный барабан с фрикционной регулировкой натяжения проволоки 5.,емкость для сбора СОЖ .поз 13 ,блок установки фильер поз. 8.

На блоке установки фильер расположен брусок для запиловки проволоки 10, упор для заправки в фильеру 11, устройство для зажима проволоки при спайке горелкой 12.С левой стороны на кронштейне крепится механизм смотки поз.4 с расположенными на нем микро выключателями системы аварийной остановки( для моделей СВ-6М и СВ-9М)

Технические характеристики

Как я проволоку волочил самодельными фильерами.

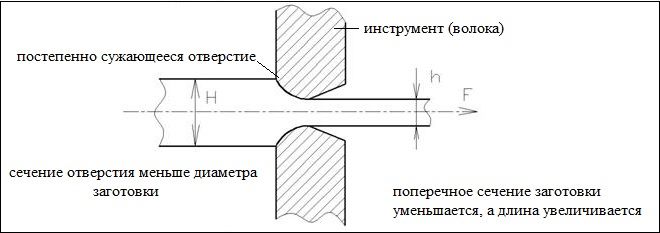

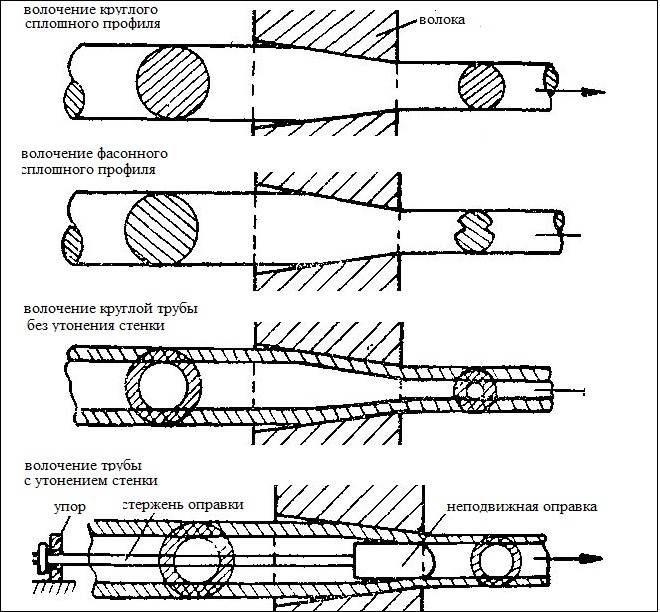

Процесс волочения представляет собой протягивание прутковой, проволочной, трубной и профильной заготовок через коническое отверстие для уменьшения их поперечного размера и увеличения длины. Путем волочения в ювелирном производстве получают в основном проволоку и трубную заготовку. Ювелирные предприятия в качестве сырья получают со специальных заводов полуфабрикаты в виде слитков, листов, прутков, проволоки и т. д. Тем не менее волочильные процессы в ювелирном деле широко распространены. Заготовка для волочения проволоки — прутки и проволока большего сечения, для протяжки трубок — ленты определенных размеров.

Основной волочильный инструмент — матрицы, или фильеры, с отверстиями, через которые протягивают металл! Протяжку заготовки обеспечивает комплект матриц двух типов. Первый — это набор обойм, в каждую из которых вставлен фильер определенного размера, применяется для станочной протяжки. Второй тип представляет собой металлическую доску с вставленным в нее комплектом фильеров, служащую для ручной протяжки. Реже встречаются доски с набором конических отверстий непосредственно в доске без вставок. Матрицы в виде досок имеют несколько названий — волочильная доска, фильерная доска или «циайзен».

Волочильные отверстия состоят из четырех элементов (зон): смазочной воронки, рабочего конуса, калибрующего пояска и выходной распушки. Смазочная воронка, или входная распушка, предназначена для подачи смазки в рабочий конус и предохранения заготовки от 3адиров. Рабочий конус обеспечивает обжатие заготовки до определенного размера. Угол образующей конуса для прутковых и проволочных заготовок равен 6°, для трубных заготовок — 10. 15°. Калибрующий поясок обеспечивает заданную точность и правильность формы (калибрует заготовку). Длина пояска для прутковых и проволочных заготовок—3. 7 мм, для трубных заготовок— 1. 3мм. Выходная распушка предохраняет выходное отверстие от выкрошивания и устраняет возможность задиров заготовки о края фильера.

У фильерных досок без волочильных вставок, с отверстиями непосредственно в доске, профили отверстий выполнены упрощенно, с радиальной образующей. Для профильных протяжек отверстия фильерных досок имеют определенные формы: квадратную, треугольную, сегментную и др. Захватывают протягиваемые заготовки специальными клещами с плоскими мощными губками, на рабочей части которых есть мелкая насечка. Такие захваты у ювелиров называются цицанги. Для уменьшения усилий при волочении, улучшения процесса вытяжки и предохранения заготовки и инструмента от взаимного истирания заготовку перед протягиванием смазывают пчелиным воском или мылом.

На ювелирных предприятиях наиболее часто используется проволока сечением 1,2 мм. Она же служит полуфабрикатом для проволоки меньших сечений, которую изготовляют в нужных количествах непосредственно на предприятиях. Процесс волочения проволоки вручную происходит следующим образом. Один конец заготовки отвальцовывают или опиливают на конус так, чтобы он свободно проходил в несколько отверстий меньшего сечения на расстояние захвата цицангами. Этот конусный конец называют захваткой. Предварительно смазав, захватку продевают в отверстие жестко укрепленного циайзена на расстояние свободного захвата. Затем равномерным натяжением протягивают всю проволоку сквозь отверстие фильера. Когда захватка перестанет проходить в очередное отверстие, коней проволоки снова запиливают. В процессе протяжки надо следить за тем, чтобы проволока до входа в отверстие не перекручивалась и’ не перегибалась во избежание обрыва.

Альтернативная насадка

но кабеля жалко. Плачущий по оплётке- хорошие были. Серж 1, 31 Июля 15, 22:40

Вот тема называется альтернативная насадка. Понимаете, альтернатива была нужна, когда ничего не было вообще. Или по незнанию, когда думали, что нигде этого нет. Я сам спиральки на дрели крутил, идиот!

А теперь другие времена. Позвонил, оплатил и купил фирменную СПН. И по деньгам, не особо дорого.

Т.е. альтернатива не нужна, в этом вопросе.

Добавлено через 11мин.:

припой ими убирать удобно SedoY, 31 Июля 15, 21:56

Это точно! Пропитываешь канифолью и вперёд.

Добавлено через 3мин.:

оме что кипятить в лимонке каждый раз после перегона Матвеюшка, 01 Авг. 15, 06:28

Посл. ред. 04 Авг. 15, 23:30 от Вадим П

Медь хреновая, только и всего. Я, пока свои пружинки вместо СПН использовал Вадим П, 04 Авг. 15, 22:58

не надо навязывать своё мнение!убеди! Матвеюшка, 05 Авг. 15, 06:24

А чего тут убеждать.

Здесь, на форуме, очень много написано про качество меди. Бескислородная медь ни у кого не темнела, она берётся, как правило, из высокочастотного кабеля. Если возникнет вопрос почему, то ответ очень простой. Высокие частоты имеют свойство более сильного затухания (по сравнению с низкими частотами, где эффект выражен в меньшей степени), в зависимости от качества проводника. Чем медь чище, тем затухание сигнала меньше, естественно, такой кабель дороже. А если применять провода для электропроводки, типа ВВГНГ, или от электроплитки, то как повезёт. Я использовал провод связи ПРППМ, он бывает 0,9 или 1,2 мм сечением. Никакой черноты вообще не наблюдалось. Очень-очень лёгкое помутнение, только и всего. Это фото после нескольких перегонов, пять или шесть, точно уже не вспомнить. Как видишь, даже блеск сохранился.

napolnitel.jpg Альтернативная насадка. Вопросы ректификаторов.

napolnitel.jpg Альтернативная насадка. Вопросы ректификаторов.

Я их выбросил за ненадобностью, после покупки СПН 4х4. Выбросил НЕ ИЗ-ЗА КАЧЕСТВА, а из-за крупноватости. А мельче мотать мне было проблематично.

Мнение своё не навязываю, делай, как нравится. Может тебе приятно каждый раз пружинки лимонкой очищать.  Альтернативная насадка. Вопросы ректификаторов.

Альтернативная насадка. Вопросы ректификаторов.

Посл. ред. 05 Авг. 15, 16:25 от Вадим П

Может тебе приятно каждый раз пружинки лимонкой очищать Вадим П, 05 Авг. 15, 10:55

имхо, на фото даже лак не смыт с провода. Серж 1, 06 Авг. 15, 11:12

Серёж, разве я похож на идиота?  Альтернативная насадка. Вопросы ректификаторов.

Альтернативная насадка. Вопросы ректификаторов.

Прежде, чем что-то рекомендовать, я всё основательно проверяю. Более того, по образованию я инженер — электроник, и хобби у меня — усилители высокой верности звука. High-End, сейчас это называется. Посмотри, если интересно www.radiolamp.ucoz.ru

Мне ли в проводах не разбираться?

ПРППМ, провод, который на фото, без лака. У него внешняя двойная изоляция. Посмотри на его даташит, если интересно http://izmer-ls.ru/sp_prp.html. Так же без лака магистральные провода связи или кабели связи http://www.elcable.ru/product/catalog/mark.html?mark=144. Они бывают в руку толщиной. У телефонщиков когда-то было их навалом. Там жилы, либо как в ссылке, либо изолированы друг от друга бумажкой с ниткой. Умели раньше делать!

Добавлено через 3ч. 20мин.:

Ну а если тебе в тягость после своих эксперементов привести СВОЁ же оборудование в порядок тогда увы Матвеюшка, 06 Авг. 15, 14:56

Посл. ред. 07 Авг. 15, 15:57 от Вадим П

кипятить в лимонке каждый раз после перегона)одни плюсы АС 94° Матвеюшка, 01 Авг. 15, 06:28

Разновидности волок (фильеров)

По существу волока — это рабочий инструмент для механической обработки металла. Он имеет специфическую конструкцию, представленную внутренним каналом воронкообразного типа. Именно через него и выполняется процесс протягивания металлической трубы, проволоки или же прутка.

Выбор фильер в зависимости от целей

Учитывая, что волоки (фильеры) для волочения проволоки (или другие их виды) испытывает огромное динамическое и температурное воздействие особое внимание уделяется технологии их производства. Для этих целей преимущественно используют синтетическую, алмазную структуру или твёрдые сплавы особой прочности. Также достаточно часто используют и так называемую инструментальную сталь. Сам же выбор изделия напрямую зависит от особенностей производственного процесса и его планируемых экономических показателей.

Так, например, волоки (фильеры) напорная способна эффективно обеспечивать поступление смазочного, обслуживающего агента непосредственно в зону деформации. На практике генерирующиеся в процессе работы трение в несколько раз уменьшается, так же как и усилие деформации. Таким образом волока (фильера) напорная гарантирует уменьшение расходов энергетического потребления при машинной обработки. К тому же износ волоки будет незначительным и не потребует её скорого восстановления или замены. Что касается основной области её использования, то это исключительно «сухое волочение», где применяются специальные смазки в порошкообразном виде.

На что обратить в первую очередь внимание?

Вообще не стоит забывать, что перед покупкой волок (фильер) для волочения проволоки или других их модификаций стоит убедиться в её эксплуатационных характеристиках. Важнее всего получить информацию о её реальной стойкости. Это параметр говорит о фактическом количестве проволоки, которая протягивается до механической поломки самого инструмента. Отдельно оценивается стойкость износа, что подразумевает число полученной продукции на 1 единицу внутреннего канала (измеряется в микронах).

Решения для разных технологических задач

А вот фильеры (волоки) скальпирующие позволяют получать более качественную и конкурентоспособную проволоку благодаря специальному, механическому воздействию. В результате на выходе проволока получает свойства улучшенной сопротивляемости коррозийным процессам, а также борьбе с агрессивными примесями, воздействующими на поверхность металла. Больше того — фильеры (волоки) скальпирующие могут использоваться для материала с диаметром 16 мм (в том числе и латунь, медь и алюминий).

Если целью вашего технологического процесса является необходимость протягивания хромоникелевых сталей, то целесообразно будет купить волоки (фильера) твёрдосплавные. Дело в том, что именно этот тип изделий выделяется идеальным балансом рабочей производительности и общего КПД. Не будет лишним сказать и об их высокой устойчивости к трению в условиях ежедневной, безостановочной эксплуатации. Да и хорошая пригодность к шлифованию волок (фильер) твёрдосплавных не подлежит сомнению.

Один из самых надёжных вариантов

Ну и, пожалуй, в конце стоит сказать о самых востребованных и популярных волоках (фильерах) алмазных на современном рынке. Например, наше предприятие занимается изготовлением сразу двух видов — из монокристаллических и природных алмазов. Они обладают очень высокой прочностью, а стало быть и огромным, эксплуатационным ресурсом. При этом способны и выдерживать большой, температурный нагрев (для волоков (фильер) алмазных природных это не менее 2300 W/Mk).

Мастер-класс Материалы и инструменты Как аккуратно и равномерно скрутить проволоку — малюсенький МК Проволока

Недавно пыталась сделать дерево и столкнулась с проблемой: проволока слишком тонкая и ненадёжная. Скручивать руками долго, нудно, криво и результат не понравился. Пришлось искать выход. Может быть кому-нибудь пригодится. Сразу оговорюсь, на авторство не претендую. Не сомневаюсь, что кто-то придумал это до меня. 🙂

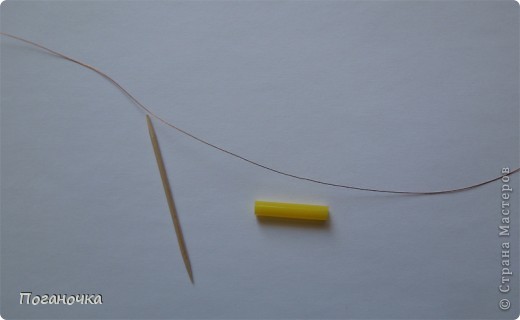

Всё, что нам понадобится это: зубочистка, кусочек любой трубочки и, собственно, сама проволока, которую надо скрутить.

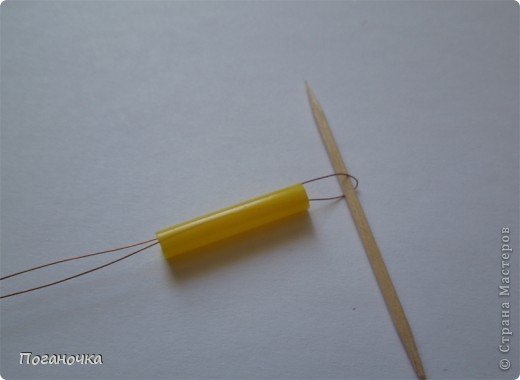

Складываем проволоку пополам, скручиваем кончики вместе.

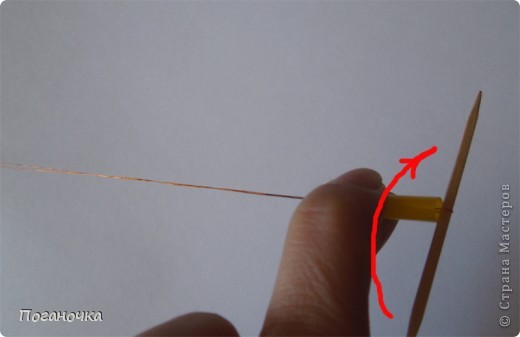

На другой конец одеваем трубочку и вставляем зубочистку в петельку.

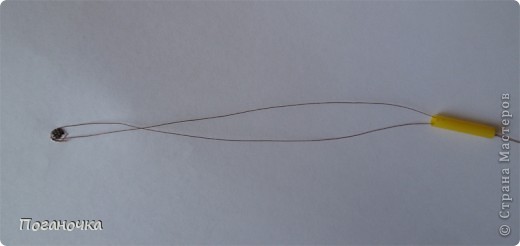

Закрепляем скрученный кончик проволоки. Удобней, конечно, попросить кого-нибудь подержать его.

Слегка натягиваем проволоку. Держим за трубочку и начинаем крутить зубочистку.

Проволока стала в два раза прочней и толще. Быстро и просто.

- Блог Поганочка

- Комментировать

- Сообщить о нарушении

- Страница для печати

Поганочка, Вы молодец, что поделились своим изобретением! Такие мелочи облегчают работу тем, кто не приспособился, огромное спасибо, действительно очень аккуратно !

!

- ответить

Спасибки!

Спасибки!

- ответить

Большое спасибо за идею!

- ответить

Всегда пожалуйста!

Всегда пожалуйста!

- ответить

Интересно! Ваша запись добавлена в раздел Советы и секреты . Спасибо!

- ответить

Очень приятно! Вам спасибо! Для меня это большая честь.

- ответить

Очень интересный способ скручивания, я над этим тоже много думала,но мне пришол на помощь муж с шуроповёртом.Скручиваете кончики проволоки.зажимаете в губки шуроповёрта.держите за петельку в конце проволаки и включаете шуроповёрт.Этим способом можно регулировать упругость проволоки,закрутили сильнее-получилось плотнее и наоборот.Надеюсь кому то этопригодится.

- ответить

Спасибо за совет!  Думаю, с шуруповертом, действительно, будет проще. Но у меня его, к сожалению, нет.

Думаю, с шуруповертом, действительно, будет проще. Но у меня его, к сожалению, нет.

- ответить

С таким же успехом можно использовать дрель или коловорот.

- ответить

К сожалению, данных инструментов в нашем семействе тоже не водится.

- ответить

Большое спасибо за дельный совет! Обязательно воспользуюсь!

- ответить

И Вам спасибо за внимание.

- ответить

- ответить

- ответить

Вам спасибо!

- ответить

ОЧЕНЬ хороший совет!Чем меньше специнструментов необходимо,тем проще воплощать свои идеи!

- ответить

Спасибо за Ваш комментарий! Согласна. Тем более, что порой многого под рукой просто не находится.

- ответить

Девочки,много думала над проблемой,чем крутить? Попался мне уже мой миксер в руки ,попробовала ,получается .Нужно только одну спиральную насадку.Я согнула проволоку пополам,свернула петельку в один оборот,зацепила за насадку а кончики зажала плоскогубцами и включила миксер на маленькие обороты.Мастерици,если кому мой эксперемент поможет или кому пригодится,буду очень рада.

master_klass

master_klass

Мастер-класс

каждый из нас – Мастер

Микро-вальцы для умельцев, работающих с проволокой

В творчестве, связанном с проволокой, частенько требуется проволока плоская.

Отбивать несколько метров молотком на флахейзене — занятие муторное, и в этом случае могут помочь микро-вальцы.

Материалы:

— пара одинаковых подшипников с внешним диаметром от 2,5 до 4 см;

— крепежная шпилька (стержень с резьбой), не меньше 20 см длиной;

— кусок железной или стальной трубы с диаметром, равным посадочному диаметру подшипника или на 0,1-0,2 мм больше;

— несколько одинаковых гаек с резьбой, равной резьбе на шпильке;

— металлическая пластина размерами от 40х40 мм.

Инструменты:

— дрель;

— сверло диаметром 3 или 3,5 мм;

— сверло с диаметром, равным диаметру шпильки или больше на 0,5..1 мм;

— ножовка по металлу или «болгарка» с отрезным диском по металлу;

— тиски;

— молоток;

— гаечный ключ под имеющиеся гайки.

Общие виды устройства:

Берем подходящую стальную трубу. Диаметр должен быть на 0,1-0,2 мм больше диаметра отверстия подшипника или «совсем впритык» — тогда может понадобиться чем-то заклинить, например, небольшим кусочком тонкой стальной проволоки.

Отпиливаем от нее два отрезка, длиной по 50..60 мм. Можно меньше, устройство будет компактнее, но будет сложнее сверлить.

Я купил кухонный релинг, от которого и отрезал подходящие куски.

Поскольку релинг был по диаметру больше отверстия подшипника на 2 мм, пришлось сделать широкий пропил по всей длине и «досвернуть» до нужного диаметра. При наличии «болгарки» операция достаточно легка, а вот с ручной ножовкой придется повозиться.

Надеваем на отрезки подшипники, установив их на центр отрезка. Подшипники должны надеваться очень туго, вплоть до набивания их молотком или киянкой.

Если есть верстак с небольшой дыркой (немного больше диаметра оси), то гораздо удобнее вбивать в подшипник ось, а не наоборот.

Берем шпильку диаметром 6..8 мм и отрезаем от нее два куска длиной 10..11 см.

Закрепляем ось с подшипником в тиски и сверлим два отверстия диаметром на 0,5..1 мм больше, чем диаметр шпильки. Сверла малых диаметров обычно идут с шагом 0,5 — поэтому проблем быть не должно.

Чтобы просверлить точно, рекомендую сначала накернить будущее отверстие керном (подойдет и гвоздь для бетона или обычный шуруп), затем просверлить его тонким сверлом (3 мм). Держа дрель вертикально, можно будет сразу этим же сверлом сделать отверстие в противоположной части оси.

При сверлении необходимо как можно более точно соблюсти

а) параллельность отверстий друг другу;

б) одинаковое расстояние между отверстиями в обеих осях.

Почему? Потому что если нарушено «а» — то шпильки не будут стоять в одной плоскости, что помешает установить вторую ось. А если нарушено «б» — то шпильки не будут параллельны друг другу и установить вторую ось тоже будет затруднительно.

Я на этом попался и пришлось дотачивать отверстие в нужную сторону с помощью надфиля.

Берем металлическую пластину, которая будет служить для зажима, и сверлим отверстия в ней. Расстояние между отверстиями должно как можно более точно равняться расстоянию между отверстиями в оси.

Все, детали станка готовы.

1. На каждую шпильку накручивается гайка до 1/3 расстояния. Это будет стопор нижней оси.

Какая из ваших осей будет нижняя, а какая верхняя — ни разу не важно, если соблюдены правила «а» и «б».

Если не соблюдены, опять же неважно, потому что собрать конструкцию просто не получится 🙂

2. Нижняя ось надевается на шпильку и закрепляется второй гайкой. Гайка доворачивается плотно, но не притягивается «скрипя зубами от натуги» — иначе можно продавить ось. Чтобы она не разбалтывалась, навинчивается контр-гайка. У меня не было гаек с обратной нарезкой, я обошелся обычной.

3. На шпильку надевается верхняя ось, после чего накручиваются прижимные гайки. Самым удобным было бы использовать гайки-барашки с длинным хвостовиком, но таких под рукой не оказалось. Прижимные гайки можно не затягивать до начала работы с проволокой.

4. Со стороны нижней оси на шпильки надевается зажимная площадка и прикручивается гайками. Вот эти гайки стоит затянуть покрепче, но — все же без фанатизма, чтобы не сорвать резьбу. Можно, кстати, поставить под них гровер-шайбы, но это уже из области «суперфинишной доработки».

Все, устройство готово.

Как с ним работать:

— отворачиваем прижимные гайки,

— приподнимаем верхнюю ось,

— просовываем хвост проволоки, примерно сантиметра 2,

— опускаем верхнюю ось на проволоку,

— притягиваем на 2-3-4 «четвертьоборота» прижимные гайки,

— контролируя подачу проволоки левой рукой, тянем ее на себя правой с помощью пассатиж, клещей или плоскогубцев; проволока будет идти тем тяжелее, чем более сильно вы ее сплющиваете. Если не идет совсем — значит, перебор, слишком сильно прижали.

— протягиваем всю нужную длину проволоки, по необходимости перехватывая ее пассатижами (при необходимости закрывайте губки инструмента мягким материалом, чтобы не сделать рубцов на проволоке).

За один «потяг» можно вытащить 20-30 см плоской проволоки. При определенной сноровке за 5 минут можно «накатать» около 3 м.

Мне лично протягивать пока не очень удобно, приходится контролировать подачу одновременно с вытягиванием, что ограничивает возможности. Чтобы избавиться от этого, буду устанавливать «щечки» на шпильках (чтобы проволока не могла выскочить в сторону от подшипника), и/или сделаю в задней части что-то типа устья, которое будет направлять проволоку.

Надеюсь, сей рассказ о маленьких хитростях поможет хэнд-мейкерам обогатить мастерскую маленьким, но очень полезным инструментом!

Волочение проволоки: технология и оборудование — волочильные станы и станки

Волочение, посредством которого производят проволочную продукцию, является несложной технологической операцией. Между тем, чтобы в итоге выполнения такой процедуры получить качественное изделие, осуществлять ее необходимо в правильной последовательности и использовать для этого соответствующее оборудование.

Линия производства проволоки по методу волочения

Основные этапы

Суть технологии, по которой выполняют волочение проволоки, заключается в том, что металлическую заготовку из стали, меди или алюминия протягивают через сужающееся отверстие – фильеру. Сам инструмент, в котором такое отверстие выполнено, называется волокой, его устанавливают на специальное оборудование для волочения проволоки. На то, какими диаметром, сечением и формой будет обладать готовое изделие, оказывают влияние параметры фильеры.

Принцип волочения металла

Выполнение волочения, если сравнивать такую технологическую операцию с прокаткой, позволяет получать изделия, отличающиеся более высокой чистотой поверхности и исключительной точностью геометрических параметров. Такими изделиями могут быть не только различные типы проволоки (электротехническая, используемая для сварки, вязочная и др.), но также фасонные профили, трубы и прутки разного диаметра. Полученные по такой технологии изделия отличаются и лучшими механическими характеристиками, так как в процессе волочения металла с его поверхностного слоя снимается наклеп. Что касается именно производства проволоки, то методом волочения можно получить изделия, диаметр которых находится в интервале от 1–2 микрон до 10 и даже более миллиметров.

Технология волочения сегодня уже хорошо отработана, для ее реализации используются современные модели волочильных станков, работающих без сбоев и позволяющих выполнять технологический процесс на скорости, доходящей до 60 метров готового изделия в секунду. Использование такого оборудования для волочения, кроме того, позволяет обеспечить значительную величину обжатия заготовки.

Технологическая схема волочения проволоки из нержавеющей стали

Изготовление проволоки по технологии волочения включает в себя несколько этапов.

- Исходная заготовка подвергается процедуре травления, для чего используется сернокислый раствор, нагретый до 50 градусов. С поверхности металла, прошедшего такую процедуру, легко снимается окалина, за счет чего увеличивается срок службы матриц волочильных станков.

- Чтобы увеличить пластичность обрабатываемой заготовки, а ее внутреннюю структуру довести до мелкозернистого состояния, выполняют предварительный отжиг металла.

- Остатки травильного раствора, который является достаточно агрессивным, нейтрализуют, после чего заготовку подвергают промывке.

- Чтобы конец заготовки можно было пропустить в фильеру, его заостряют, для чего может быть использован молот или ковочные валки.

- После завершения всех подготовительных операций заготовка пропускается через фильеры для волочения проволоки, где и формируются профиль и размеры готового изделия.

- Производство проволоки завершается выполнением отжига. После волочениия изделие также подвергают ряду дополнительных технологических операций – резке на отрезки требуемой длины, снятию концов, правке и др.

Особенности процедуры

Любой волочильщик проволоки знает такой недостаток волочения, как недостаточно высокая степень деформирования готового изделия. Объясняется это тем, что оно, выходя из зоны обработки волочильного станка, деформируется только до степени, ограниченной прочностью конца заготовки, к которому и прикладывается соответствующее усилие в процессе обработки.

В качестве исходного материала, который подвергают обработке на волочильных станках, служат металлические заготовки, полученные методом непрерывного литья, прессованием и катанием из углеродистых и легированных сталей, а также цветных сплавов. Наибольшую сложность процесс волочения представляет в том случае, если обработке подвергается стальной сплав. В таких случаях для качественного волочения необходимо довести микроструктуру металла до требуемого состояния. Чтобы получить оптимальную внутреннюю структуру стали, раньше использовали такую технологическую операцию, как патентирование. Заключался этот способ обработки в том, что сталь сначала нагревали до температуры аустенизации, а затем выдерживали в свинцовом или соляном расплаве, нагретом до температуры около 500°.

Современный уровень развития металлургической промышленности, используемые в ней технологии и оборудование для получения металлов и сплавов позволяют не готовить металл к волочению таким сложным и трудоемким способом. Стальная заготовка, выходящая с прокатного стана современного металлургического предприятия, уже обладает внутренней структурой, оптимально подходящей для волочения.

Сама технология волочения и волочильное оборудование также совершенствовались на протяжении многих лет. В результате волочильщик проволоки сегодня имеет возможность применять современные волочильные устройства, позволяющие с минимальными трудозатратами гарантированно получать изделия высокого качества. Качество и точность обработки, выполняемой на таких волочильных специализированных станках, обеспечивается не только их оснащением современным рабочим инструментом, но и использованием при их работе комбинированной системы охлаждения, для которого применяются воздух и вода. Выходя с такого станка для волочения, готовое изделие обладает не только требуемым качеством и точностью геометрических параметров, но и оптимальной микроструктурой.

На каком оборудовании выполняется волочение металлов

Оборудование, которое волочильщик проволоки использует в своей профессиональной деятельности, называется станом. Обязательным элементом оснащения волочильной специализированной машины является «глазок» – волока. Диаметр волоки, разумеется, всегда должен быть меньше, чем размеры поперечного сечения протягиваемой через нее заготовки.

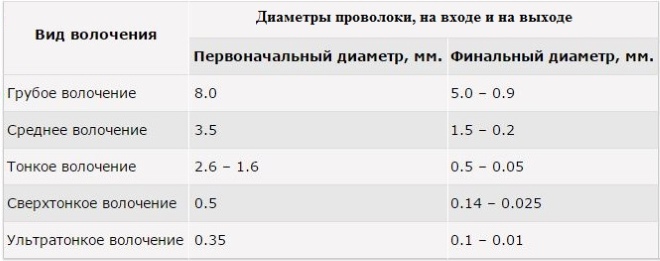

Соотношения первоначального и финального диаметров проволоки при различных типах волочения

На сегодняшний день производственные предприятия применяют волочильные специализированные станки двух основных типов, которые отличаются друг от друга конструкцией тянущего механизма. Так, различают:

- станки, в которых готовое изделие наматывается на барабан, чем и обеспечивается тянущее усилие;

- оборудование с прямолинейным движением готовой проволоки.

Прямоточный волочильный стан с программным управлением

На устройствах второго типа, в частности, выполняют волочение труб и других изделий, которые не требуют намотки на бухты. Именно проволоку, а также трубные изделия небольшого диаметра производят преимущественно на станках, оснащенных барабанным механизмом. Такие станки в зависимости от конструктивного исполнения могут быть:

- однократными;

- многократными, работающими со скольжением или без него, а также те, в которых используется принцип противонатяжения заготовок.

Многониточный волочильный стан обладает большей производительностью и выгоден на крупных предприятиях

Наиболее простой конструкцией отличается однократный станок для волочения. Манипулируя таким оборудованием, волочильщик проволоки выполняет ее протягивание за один проход. На волочильном устройстве многократного типа, которое работает по непрерывной схеме, формирование готового изделия осуществляется за 2–3 прохода. Крупные предприятия, производящие проволоку в промышленных масштабах, могут быть оснащены не одним десятком волочильных станков разной мощности, на которых изготавливается продукция различного назначения.

Основным рабочим органом любой волочильной машины, как уже говорилось выше, является фильера, для изготовления которой используют твердые металлокерамические сплавы – карбиды бора, молибдена, титана, термокорунд и др. Отличительными характеристиками таких материалов являются повышенная твердость, исключительная устойчивость к истиранию, а также невысокая вязкость. В отдельных случаях, когда необходимо изготовить очень тонкую проволоку из стали, фильера может быть изготовлена из технических алмазов.

Фильеры волочильной машины

Фильера устанавливается в прочную и вязкую стальную обойму. Это так называемая волочильная доска. За счет своей пластичности такая обойма не оказывает значительного давления на фильеру и одновременно снижает растягивающие напряжения, которые в ней возникают.

На современных предприятиях волочение металлов часто проводят с использованием сборных волок, которые позволяют эффективно выполнять такой процесс даже в условиях повышенного гидродинамического трения. Кроме того, применение такого инструмента снижает расход электроэнергии и увеличивает производительность работы оборудования на 20–30%.

Подготовка металлических заготовок

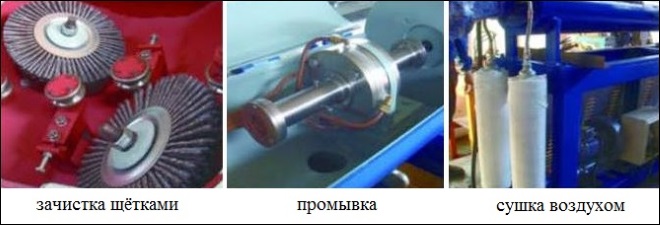

Волочильщик проволоки, используя специализированное оборудование, только в том случае сможет добиться качественного конечного результата, если поверхность заготовки будет соответствующим образом подготовлена. Такая подготовка заключается в удалении окалины, для чего могут быть использованы следующие методы:

- механический;

- химический;

- электрохимический.

Более простым и экономически выгодным является механический способ очистки от окалины, который используют для заготовок из углеродистых сталей. При выполнении такой очистки заготовку просто гнут в разные стороны, а затем обрабатывают ее поверхность при помощи металлических щеток.

Технология работы окалиноснимателя

Более сложной и затратной является химическая очистка от окалины, для выполнения которой используют растворы соляной или серной кислоты. Специалист, выполняющий такую сложную и достаточно опасную операцию, должен быть хорошо подготовлен и строго соблюдать все правила безопасности работы с агрессивными растворами. Без химического способа очистки не обойтись, если проволоку необходимо сделать из заготовок, выполненных из нержавеющих и других типов высоколегированных сталей. Следует иметь в виду, что сразу после выполнения химической очистки поверхность заготовки следует тщательно промыть горячей, а затем холодной водой.

Электрохимический способ очистки от окалины основан на методе травления в электролитическом растворе. В зависимости от особенностей выполнения такой метод может быть анодным и катодным.

Волочение медной проволоки

Чтобы более подробно познакомиться с технологией волочения, можно рассмотреть ее на примере того, как делают медную проволоку. Заготовки для выполнения такой операции получают методом литья, после чего их сплавляют между собой и прокатывают. Чтобы волочение медной проволоки было выполнено максимально качественно, с поверхности заготовки необходимо удалить оксидную пленку, для чего ее обрабатывают раствором кислоты.

Намотка готовой проволоки на барабан

Сам процесс волочения мало чем отличается от производства сварочной проволоки (или любой другой). Проволочный стан в таком случае тянет заготовку, пропуская ее через фильерные отверстия определенного диаметра. Для изготовления медной проволоки очень небольшого диаметра (до 10 мкм) ее формирование может осуществляться в специальном смазочном составе (погружной метод). В качестве таких составов, в частности, могут использоваться:

- комплексные растворы;

- специальные эмульсии;

- комплексные вещества.

Использование таких составов, через которые проволока проходит в процессе своего формирования, позволяет получать изделия, наружная поверхность которых отличается максимальной чистотой.

Волочение проволоки – все тонкости технологии

Волочение проволоки представляет собой относительно несложный технологический процесс, который включает в себя несколько различных процедур.

1 Волочение проволоки – суть и технология выполнения операции

Под волочением понимают процесс, который состоит в том, что заготовку протягивают на специальном оборудовании через сужающееся отверстие. Исходная заготовка может быть медной, стальной, алюминиевой. Инструмент, в котором сделано отверстие, носит название волоки, а само отверстие, от конфигурации коего зависит форма изготавливаемого профиля, называют фильерой.

Методика волочения по сравнению с прокаткой обеспечивает в разы большую чистоту и точность поверхности проволоки, а также различных профилей, прутков, труб. Кроме того, протягиваемый металл характеризуется изменением (в лучшую сторону) механическим параметров, что обусловлено укреплением (снятие наклепа) готовых изделий. Волочение активно применяется при изготовлении фасонных очень точных профилей, разных по диаметру труб, проволоки сечением от 1–2 микрон до 10 (а иногда и больше) миллиметров.

Стоит отметить и тот факт, что современная технология волочения гарантирует отличную производительность оборудования, используемого для производства проволоки. Волоки сейчас функционируют без каких-либо сбоев на огромных скоростях выполнения операции (до 60 метров в секунду) при больших величинах обжатия исходного материала (например, медной заготовки, стальной и так далее).

Процесс волочения включает в себя несколько этапов, которые приводятся далее:

- травление исходного сырья в сернокислом растворе, доведенном до температуры порядка 50 градусов (операция необходима для того, чтобы увеличить срок службы матрицы за счет снятия с заготовок окалины);

- отжиг металла (предварительный), выполняемый для увеличения пластичных характеристик металла и обеспечения его мелкозернистой структуры;

- нейтрализация агрессивного раствора для травления и промывка заготовок;

- использование молота либо ковочных валков для заострения концов исходного металлического сырья (алюминиевой, медной, стальной заготовки);

- непосредственно процесс волочения;

- выполнение отжига.

Дополнительно готовая проволока подвергается различным обрабатывающим операциям (резка изделий на требуемые по длине отрезки, правка, снятие концов и пр.).

2 Некоторые важные особенности процедуры

Технология волочения по мнению специалистов имеет лишь один существенный недостаток. Он заключается в небольшом показателе деформации проволоки. Это обусловлено тем, что степень деформации ограничивается величиной прочности выходящего конца заготовки, к коему прилагается соответствующая сила деформирования.

Исходным материалом для описываемого технологического процесса служат непрерывно литые, прессованные и катаные заготовки из цветных металлов, легированных и углеродистых сталей. Качественное волочение обеспечивается тогда, когда начальное сырье имеет определенную микроструктуру (например, сорбитную, если речь идет катанке из стального материала).

Раньше проволоку из стали обычно подвергали патентированию. Эта операция подразумевала сначала нагрев металла до температуры аустенизации, а затем экспозицию его в соляном либо свинцовом расплаве (указанная выдержка выполнялась при температуре около 500 градусов Цельсия).

Технология изготовления стальной и медной продукции в наши дни не предполагает осуществления столь сложных действий. Нужная структура гарантированно получается при выходе с прокатного оборудования. Если посмотреть видео того, как функционирует современный скоростной непрерывный станок для волочения проволоки, можно увидеть, что он оснащен комплексом комбинированного (воздух плюс вода) охлаждения изделий. Именно эта система и обеспечивает возможность получения необходимой микроструктуры катанки.

3 Оборудование для волочения проволоки и видео его работы

Все волочильные технологические операции производятся на специальных станах, оборудованных волокой – «глазком», через который тянут проволоку. Диаметр последней всегда больше диаметра волоки. В зависимости от конструкции тянущего механизма интересующие нас станы делят на два вида:

- агрегаты, в которых металл наматывается на барабан;

- машины с движением металла по прямой линии.

Вторые станы предназначены для изготовления изделий, которые не нужно комплектовать в бухты (трубы, прутки). А вот на барабанных агрегатах выпускают именно проволоку и малые по сечению металлические и медные трубы. При этом такие станы с барабанами бывают разных типов:

- многократные (одни функционируют без скольжения, другие – со скольжением);

- однократные;

- многократные, использующие принцип противонатяжения заготовок.

Простейший однократный станок для волочения проволоки предполагает выполнение технологической операции за один проход. А вот многократные станы используют 2–3 прохода, само же волочение в них осуществляется по непрерывной схеме. Калибровочные цеха современных крупных предприятий, как правило, имеют полтора-два десятка агрегатов и станов разной мощности для изгтовления медной и другой проволочной продукции.

Фильеры для волочения проволоки описываемых станов обычно изготавливают по металлокерамической технологии из карбидов бора, термокорунда, молибдена, титана, микролита, тантала, ванадия, вольфрама. Эти сплавы характеризуются превосходной стойкостью к истиранию и повышенной твердостью, а, кроме того, еще и малой вязкостью.

Высокая надежность волоки обеспечивается и тем, что ее укладывают в очень прочную и вязкую стальную обойму, которая не сжимает фильеру, а также снижает в момент выполнения операции волочения растягивающие напряжения. Стоит отдельно сказать о том, что в тех случаях, когда изготавливается очень тонкая катанка из стали (до 0,2 миллиметров), волоки делают из технических алмазов.

В последнее время отмечается тенденция использования волок сборной конструкции. Они дают возможность изготавливать проволоку в условиях высокого трения (гидродинамического). Причем сборная волока гарантирует уменьшение расхода электрической энергии на выполнение технологических операции, увеличивая при этом производительность станов для волочения на 20–30 процентов.

4 Удаление окалины – разновидности и тонкости операции

Чем лучше будет подготовлена поверхность заготовки к волочению, тем эффективнее и качественнее будет проходить процесс. На данный момент окалину удаляют с металла следующими методами:

- химическим;

- механическим;

- электрохимическим.

Чаще всего для заготовок из углеродистой стали применяется методика механической очистки. Она целесообразна с экономической точки зрения. Выполняется такая процедура достаточно просто. Сначала проволоку между роликами спецконструкции перегибают периодически в разных плоскостях. А затем очищают металл щетками из стали.

Более затратными являются химические варианты удаления окалины. Они требуют использования соляной либо серной кислоты. Кроме того, работа с данными соединениями связана с повышенной опасностью для специалистов. Поэтому предприятия стараются применять такой процесс лишь по необходимости, допуская к выполнению операций людей, прошедших специальное обучение (уроки на видео, специальная литература, экзамены по технике безопасности и т. д.). Химическое удаление окалины незаменимо тогда, когда в качестве сырья для проволоки используются нержавеющие и кислотостойкие высоколегированные марки стали.

Электрохимическая очистка – это травление электролитического типа. Оно бывает катодным и анодным, причем второй способ признается более эффективным и безопасным. При нем анодом выступает очищаемая заготовка, а катодом является медь, железо или свинец. Катодное травление более опасное, так как при нем фиксируется активное выделение водорода и плохо контролируемый отрыв окалины, что приводит к формированию так называемой «травильной хрупкости».

После удаления окалины с использованием химических реагентов заготовку следует тщательно промыть. Это позволяет избавиться от солей железа, грязи, шламов, остатков травильных элементов и раствора кислоты. Если промывание не будет произведено сразу после химобработки, все указанные компоненты засохнут. Добавим – промывание делается сначала в горячей воде, а затем под давлением около 700 Па в холодной.

5 Видео и краткое описание волочения медной продукции

Волочильный процесс при производстве медной проволоки базируется на использовании литых заготовок. Их сначала сплавляют, после чего в горячем состоянии прокатывают. Такой процесс обуславливает появление на катанке пленки из оксидов. Чтобы удалить ее, заготовку обрабатывают разбавленной кислотой, и только после этого выполняют волочение.

Также получение медной проволоки осуществляется по технологии погружного формования. В этом случае поверхность катанки получается чистой. Подобным образом изготавливают максимально тонкие изделия (около 10 микрометров). Но при формовании погружного типа необходимо правильно подобрать смазочные составы, которые обладают высоким качеством и особыми свойствами. К таковым относят следующие смазки:

- комплексные растворы: неионогенные поверхностно-активные вещества, соли (щелочные) жирных сульфированных масел, присадки щелочного состава;

- эмульсии: антипенные, анионные, стабилизирующие соединения, сложные синтетические эфиры, жирные естественные и минеральные углеводородные масляные составы;

- синтетические вещества: соли (неорганические и органические), полимерные растворы.

Как уменьшить диаметр готовой проволоки

Уменьшение проволоки в диаметре — протяжка через фильеру, она же волочильная доска.

Фильера — металлическая доска с дырочками различного диаметра. Дырки бывают стандартно круглые, м.б. профили (треугольник, чечевица. ). На выходе получается проволока соответствующего сечения. Даже если изначально она была круглая(готовая) или квадратная (полученная с проката через вальцы после плавления слитка, обрезков, лома и т. п.).

![]()

К столу доска крепится тисками(синяя штука на фото)-это на строительном рынке или в хозмаге продаётся, примерно 500 руб.

Кончик проволоки заостряем большим напильником по металлу, натираем воском(церковная свечка или сплавленные сырные обрезки, можно и парафиновой свечкой) на пару см от края, просовываем в дырку ближайшего меньшего диаметра. Кончик должен высунуться из доски так, чтоб его можно было подхватить пассатижами(бывают специальные клещи для протяжки).

Тянем на себя с усилием.

Вообще, надо рывком, двумя рукамит пассатижи хватать, у меня на фото не совсем правильно -там одна левая рука, ибо в правой -фотик.

Потом следующая по диаметру дырка.

Через 3-4 дырки (можно больше, если сил хватит, я для девочек пишу) проволоку скручиваем гнездом и отжигаем горелкой до одновременного красного свечения по всей её длине. Горелкой с маленьким заправляемым баллончиком это , видимо, не получится, слишком тонкое пламя, можно попробовать на газплите пристроиться.

Дальше опять дёргаем через дырки, отжигаем. И т.д.

Перед самой первой протяжкой проволоку неизвестного происхождения тоже следует отжечь на всякий случай.

Годится для любой проволоки без покрытия -медь, латунь,мельхиор, нейзильбер, серебро, золото. Разные металлы и сплавы ведут себя по разному в зависимости от их природных свойств, медь и серебро -довольно легко протягиваются, латунь, мельхиор — пожёстче. Изредка попадаются сугубо литьевые сплавы, которые просто ломаются(с бронзой поосторожнее).

Фильеру можно купить в магазинах для ювелиров, если не сильно много дырок(у меня на фото много) и не запредельный по качеству металл(у меня на фото-запредельный, это самодельная фильера, победитовая, это армянские мастера делают)-1000-1500 руб индийская фильера обойдётся, может, и меньше.

master_klass

master_klass