Какую молибденовую проволоку для электроэрозионной резки выбрать?

Электроэрозионная резка

Данный вид обработки металла механическим назвать нельзя. Металл режет молибденовая проволока диаметром 0,18мм, не вступая в механический контакт с заготовкой, такой вид обработки называется электроэрозионным.

Электроэрозионная обработка металла применяется в случаях, когда фрезерная обработка бессильна перед заготовкой. Под бессилием понимается крайняя невыгодность или очевидное неудобство фрезерования. В частности, данный вид обработки металла используется для получения на заготовки острых внутренних и наружных углов сверхмалых радиусов, в случаях обработки заготовки из закалённых сталей и твёрдых сплавов, а так же в случаях, когда глубина обработки представляет невозможность выполнения операции на фрезерном ОЦ.

Электроэрозионная резка металла. Проволочно-вырезные операции.

Принцип электроэрозионной резки заключается в самой технологии — электроэрозии металла. Генератор вырабатывает высокочастотные импульса эл.тока на электрод (молибденовую проволоку), одновременно направляющие перемещают с помощью ЧПУ заготовку в необходимых направлениях. Искровые разряды выжигают металл, который смывается специальной охлаждающей жидкостью. В этом процессе проволока так же перемещается перпендикулярно относительно барабанов, на которые она намотана. См. основные компоненты станка.

Таким образом, можно выделить некоторые преимущества электроэрозионной обработке металла в ряде случаев:

- Низкая себестоимость

- Обработка металлов повышенной твердости

- Вырез детали с острыми углами сверхмалых радиусов

- Большая глубина обработки

- Высокая точность обработки

Для расчета стоимости изделия необходимо предоставить техническое задание и макет в любом формате.

Какую молибденовую проволоку для электроэрозионной резки выбрать?

DK77 — серия высокоскоростных электроэрозионных проволочно-вырезных станков с ЧПУ, предназначенных для контурной обработки деталей с высокими показателями точности. В качестве электрода используется молибденовая проволока.

Молибденовая EDM проволока бывает разных диаметров: 0.8, 0.10, 0.12, 0.13. 0.14, 0.15, 0.16, 0.18, 0.20, 0.25 мм. Чаще всего применяют проволоку диаметром 0.18 мм. Она обладает высокой прочностью, плотностью и температурой плавления, а также хорошей термостойкостью. Все это позволяет использовать проволоку в многоразовом режиме: разматываясь с одной стороны барабана, проволока наматывается на другой, затем направление меняется.

Помимо диаметра есть и другой важный критерий, на который следует обратить внимание при выборе проволоки для станка электроэрозионной резки – завод-производитель (бренд).

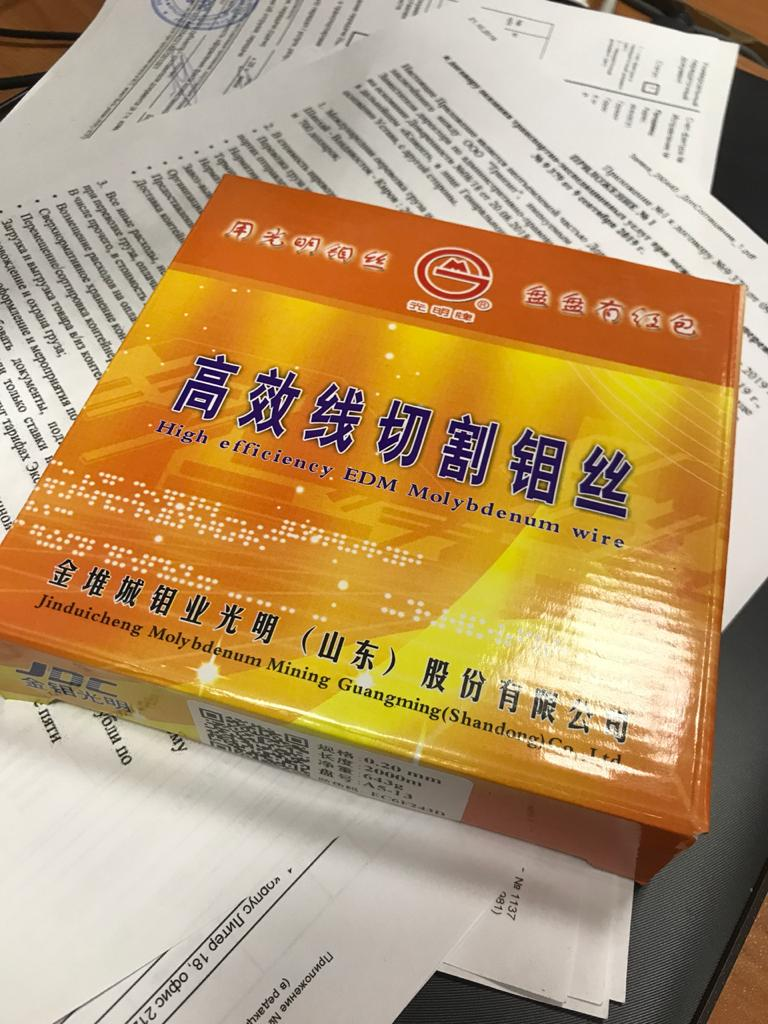

Из крупных и известных брендов молибденовой проволоки в Китае можно назвать ZGCC, JDC GUANGMING, JINGANGSHI, ZHONGYI, GAOQIANGDU LENGLAMUSI. Чаще всего выбирают JDC GUANGMING – именно его выдает Google, если вы забьете в строчку поисковика «EDM молибденовая проволока Китай». Завод на рынке с 2005 года и за это время он заработал себе хорошую репутацию. Этот факт не остался незамеченным мошенниками, появилось большое количество подделок.

Проволока используется многоразово, но не вечно, 300 метров проволоки, обычно, хватает на 30 часов работы. Многие производства ищут способ сэкономить на расходных материалах, некоторые решают покупать их на aliexpress.com.

В России средняя цена за катушку от 3500 до 4500 рублей, переходим по первой же ссылке, которую предлагает Google:

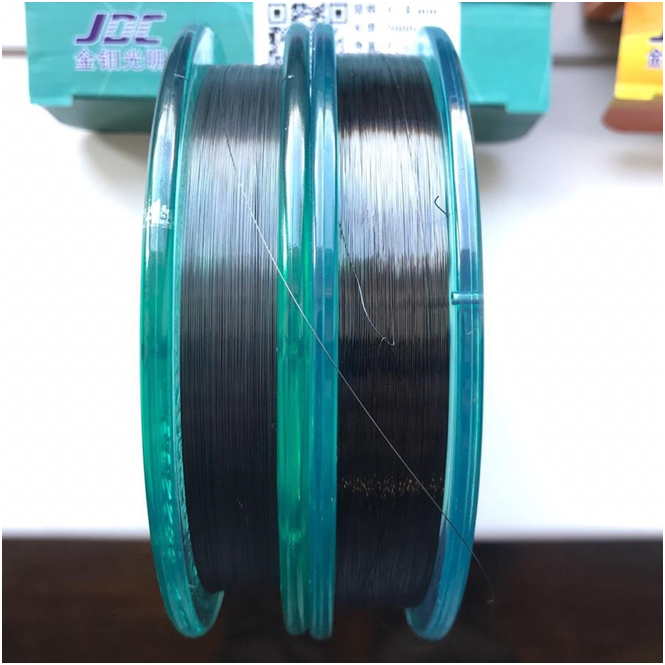

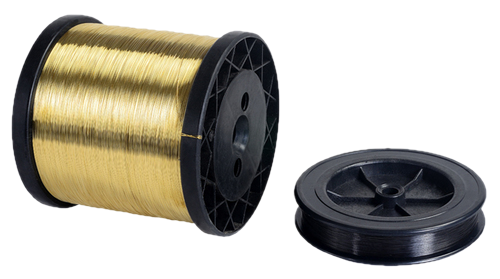

37 долларов за катушку. Выбор, казалось бы, очевиден. На самом деле, это очередной повод убедиться в правдивости поговорки о том, что скупой платит дважды. Ниже мы приводим фотографии оригинальной проволоки JDC GUANGMING (справа) и подделки с Aliexpress (слева).

Что бросается в глаза сразу же? На катушке, которую мы купили на Aliexpress проволоки почти в два раза меньше.

Получается, зная реальный вес катушки — 521 грамм — можно не бояться заказывать с Aliexpress? Если в информации о товаре продавец указывает вес близкий к этой цифре, значит в катушке столько проволоки, сколько и должно быть. Понимая это, мошенники пошли на хитрость: они утяжеляют катушку, заливая ее середину пластиком.

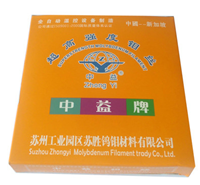

Чтобы защититься от копирования своей продукции завод-изготовитель поменял упаковку, сейчас он продает такую проволоку в оранжевой коробке, на Aliexpess таких нет (во всяком случае, пока).

Вот как выглядит оригинал в новой упаковке:

Если вы не новичок в индустрии, то уже должны понимать, что Китайское производство бывает разным. Кто-то делает качественный продукт, а кто-то надеется заработать на желании других сэкономить. Все, как в России.

Чтобы не дать себя обмануть, выбирайте молибденовую проволоку и прочие расходники у проверенных компаний, которые могут предоставить сертификат на продукцию.

К слову, мы являемся единственным официальным представителем INDUICHENG MOLYBDENUM MINING GUANGMING (SHANDONG) CO.,LTD в России.

Какую молибденовую проволоку для электроэрозионной резки выбрать?

Соблюдение Вашей конфиденциальности важно для нас. По этой причине, мы разработали Политику Конфиденциальности, которая описывает, как мы используем и храним Вашу информацию. Пожалуйста, ознакомьтесь с нашими правилами соблюдения конфиденциальности и сообщите нам, если у вас возникнут какие-либо вопросы.

Сбор и использование персональной информации

Под персональной информацией понимаются данные, которые могут быть использованы для идентификации определенного лица либо связи с ним.

От вас может быть запрошено предоставление вашей персональной информации в любой момент, когда вы связываетесь с нами.

Ниже приведены некоторые примеры типов персональной информации, которую мы можем собирать, и как мы можем использовать такую информацию.

Какую персональную информацию мы собираем:

- Когда вы оставляете заявку на сайте, мы можем собирать различную информацию, включая ваши имя, номер телефона, адрес электронной почты и т.д.

Как мы используем вашу персональную информацию:

- Собираемая нами персональная информация позволяет нам связываться с вами и сообщать об уникальных предложениях, акциях и других мероприятиях и ближайших событиях.

- Время от времени, мы можем использовать вашу персональную информацию для отправки важных уведомлений и сообщений.

- Мы также можем использовать персональную информацию для внутренних целей, таких как проведения аудита, анализа данных и различных исследований в целях улучшения услуг предоставляемых нами и предоставления Вам рекомендаций относительно наших услуг.

- Если вы принимаете участие в розыгрыше призов, конкурсе или сходном стимулирующем мероприятии, мы можем использовать предоставляемую вами информацию для управления такими программами.

Раскрытие информации третьим лицам

Мы не раскрываем полученную от Вас информацию третьим лицам.

- В случае если необходимо — в соответствии с законом, судебным порядком, в судебном разбирательстве, и/или на основании публичных запросов или запросов от государственных органов на территории РФ — раскрыть вашу персональную информацию. Мы также можем раскрывать информацию о вас если мы определим, что такое раскрытие необходимо или уместно в целях безопасности, поддержания правопорядка, или иных общественно важных случаях.

- В случае реорганизации, слияния или продажи мы можем передать собираемую нами персональную информацию соответствующему третьему лицу – правопреемнику.

Защита персональной информации

Мы предпринимаем меры предосторожности — включая административные, технические и физические — для защиты вашей персональной информации от утраты, кражи, и недобросовестного использования, а также от несанкционированного доступа, раскрытия, изменения и уничтожения.

Соблюдение вашей конфиденциальности на уровне компании

Для того чтобы убедиться, что ваша персональная информация находится в безопасности, мы доводим нормы соблюдения конфиденциальности и безопасности до наших сотрудников, и строго следим за исполнением мер соблюдения конфиденциальности.

Плюсы молибденовой проволоки

В электроэрозионных станках проволочно-вырезного типа в качестве электрода-инструмента, как правило, используется 2 вида проволоки – латунная или молибденовая. Не смотря на то, что латунь дешевле молибдена, себестоимость обработки на станках серии DK77 с молибденовой проволокой в разы ниже, чем на станках с латунной проволокой. Разберёмся почему.

Электроэрозионные станки традиционной конструкции производят обработку детали латунной проволокой в ванне с диэлектриком. Во время работы проволока перематывается сверху вниз с минимальной скоростью и уходит в утиль, т.е. используется одноразово. Диэлектриком служит дистиллированная вода, которая циркулирует через сложную систему очистки и деионизации. С помощью фильтров и ионообменной смолы система удаляет отработанный шлам, восстанавливает диэлектрические свойства дистиллированной воды, регулирует её щёлочность и кислотность. Без сложной системы очистки и деионизации увеличивается токопроводность рабочей жидкости, снижается КПД электрических разрядов, падает скорость и точность обработки.

Плюсы данного способа – микронная точность и достижение хорошей шероховатости на новых станках. Если взять станок, отработавший 7-10 лет, то его точностные характеристики будут не лучше, чем у станков серии DK77 на многоразовой молибденовой проволоке.

Минусы– дорогой станок, дорогая обработка из-за большого расхода латунной проволоки, сложной системы очистки и деионизации с применением ионообменной смолы. Кстати говоря, ионообменная смола теряет свои свойства при замораживании, поэтому в условиях российского климата трудно контролировать качество поставляемой смолы. Подсчитано, что себестоимость обработки на станках с латунной проволокой составляет 500 – 700 рублей в час. Такие расходы могут быть оправданы только при изготовлении прецизионных деталей повышенной точности с высокими требованиями к шероховатости.

Принцип действия станков серии DK77 (DK7725, DK7735, DK7745, DK7750, DK7763 и т.д.) имеет свои особенности. На станке установлен специальный барабан, на который наматывается до 300 метров молибденовой проволоки 0,18 мм диаметром. Один конец проволоки закрепляют винтом на барабан, делают намотку с катушки, отрезают, получившийся конец протягивают через ролик верхнего рукава, деталь, ролик нижнего рукава и закрепляют винтом на барабан. Получается замкнутый контур. На станках серии DK77 возможно обрабатывать внешний и внутренний контур.

Молибденовая проволока 0,18 мм диаметром обладает прекрасными качествами – высокой температурой плавления, высокой плотностью и прочностью, высоким модулем упругости, хорошей термостойкостью. В совокупности эти качества позволяют использовать молибденовую проволоку в многоразовом режиме, который невозможно воспроизвести, используя латунную проволоку из-за её хрупкости.

Во время работы проволока разматывается с одной стороны барабана и наматывается на другой, затем меняет направление, т.е. используется многоразово. Если смотреть в зону обработки, то перемещения проволоки идёт сверху вниз, затем снизу вверх и так далее. Скорость перемотки составляет 10 м/сек.

В станках серии DK77 (DK7725, DK7735, DK7745, DK7750, DK7763 и т.д.) отсутствует ванна и диэлектрик, обработка ведётся в струе СОЖ, приготовленной на основе обычной водопроводной (недистиллированной) воды и специального концентрата JR3A(1,3 кг на бак СОЖ). Струя СОЖ подается сверху и снизу без давления, но постоянная перемотка проволоки помогает промывать отработанный шлам, затягивая СОЖ за собой.

Калькуляция себестоимость часа обработки на станке серии DK77:

Расход проволоки — 300 метров минимум на 30 часов

Расход концентрата СОЖ JR3A– 1,3 кг на 200 часов

Фильтр – 1 шт на 300 часов

Молибденовая проволока 0,18 мм (2 000 м) – 3490 рублей

СОЖ JR3A (2 кг) – 1 800 рублей

Фильтр – 1600 рублей

Час работы = Проволока + СОЖ + Фильтр = (3490 рублей / 2000 метров * 300 метров / 30 часов) + (1800 рублей / 2 кг * 1,3 кг / 200 часов) + (1 600 рублей / 300 часов) = 28,64 рубля/час.

Прибавим затраты на электричество (потребление станка 1,5 кВт) и получим сумму менее 35 рублей.

Таким образом, цена молибденовой проволоки 0,18 мм компенсируется её ресурсом. Себестоимость обработки на станках DK77 с многоразовой молибденовой проволокой в 15-20 раз ниже, чем на станках с латунной проволокой. Это позволяет использовать станки не только в инструментальном, но и механическом, ремонтном производстве, например, для изготовления шестерней и внутренних шлицев.

Преимущества и недостатки электроэрозионной обработки металла

Одним из вариантом зачистки металлов является электроэрозионная обработка. Принцип работы технологии прост. К заготовке и электроду подключается источник постоянного тока, который генерирует кратковременные импульсы, проходящие через электроды. Электричество в активной зоне создает электронную дугу, которая легко прожигает металлическую поверхность. Дуга живет небольшой период во времени, поэтому она не деформирует металл, не оставляет следов, сохраняет целостность электрода.

Электроэрозионная обработка металлов обычно выполняется с помощью специальных станков, которые обладают множеством преимуществ — высокая мощность, универсальность, простота использования. Но как происходит такая обработка металлов? В каких режимах работы могут функционировать эрозионные станки? И о чем нужно знать при их выборе? В статье эти вопросы будут рассмотрены.

Физические и химические основы электроэрозии

Электроэрозионная обработка (ЭЭО) — это технология, которая позволяет разрушать поверхность металлических изделий с помощью электрических разрядов. Явление электрической эрозии основано на разрушении электродов под действием электрического тока, пропускаемого через электроды. Технология была изобретена советскими инженерами и учеными Б. Лазаренко и Н. Лазаренко в 1943 году.

Технология электроэрозии позволяет изменить размеры, форму металлических деталей — ее можно использовать для создания отверстий, для шлифовки, для обработки фасонных полостей, для создания углублений и так далее. Технология является очень точной и надежной, что позволяет использовать для высокоточной обработки металлов.

На физическом уровне ЭЭО выглядит так:

- Для электрической эрозии применяются станки, которые имеет приблизительно одинаковую конструкцию. Главным их элементом является обрабатывающий инструмент-электрод, который выступает в роли резака. Вторым важным элементом является сама обрабатываемая деталь. Третий элемент — источник постоянного тока, к которому подключаются электрод и обрабатываемая деталь.

- Чтобы избежать перегрева деталей, обработка выполняется в жидкой среде. В качестве жидкости выступают диэлектрики, которые плохо проводят ток (керосин, минеральное масло). Для удобства работы станок может оборудоваться дополнительными деталями (реостаты, конденсаторы и другие). Большинство современных станков также оборудованы электронной панелью управления.

- Установка может работать в двух режимах — электроискровой и электроимпульсный. В случае электроискрового режима ток подается таким образом, что электрод выступает в роли минус-катода, а сама деталь — плюс-анода. Во время работы электрод генерирует электрическую дугу, которая ионизирует поверхность металлической заготовки. Ионы имеют очень высокую температуру, что приводит к расплавлению металла с образованием небольшой лунки. Чтобы не расплавить электрод-катод, электричество подается короткими импульсами. Длительность подачи электричества для генерации 1 импульса — 0,001 секунд. Во время электроискровой обработки срезается небольшое количество металла, поэтому эту технологию используют для финальной обработки заготовки.

- В случае электроимпульсного режима работы меняется электрическая полярность. На электрод подается положительный ток, а на деталь — отрицательный. Это также приводит к образованию ионизированной плазмы, которая прожигает металл с образованием лунки-углубления. Однако из-за особенностей кристаллической решетки металлов генерируется более мощный поток ионов, поэтому электроимпульсный режим мощнее электроискрового в 10-11 раз. Чтобы защитить электрод от расплавления, ток подается небольшими порциями, где длительность подачи 1 импульса составляет 0,001 секунд. Электроимпульсный режим из-за повышенной мощности используется для черновой обработки, а также для резки сверхпрочных металлических сплавов.

Частички металла, которые срезаются ионным потоком, попадают в жидкость-диэлектрик. Они не растворяются, а находятся в диэлектрике в виде мелкой взвеси. Сперва частички обладают очень высокой температурой, однако при контакте с жидкостью они быстро остывают, достигая температуры окружающей среды. После проведения работ не рекомендуется использовать «раствор» по прямому назначению, поскольку металлическая взвесь может ухудшать технические свойства эксплуатируемого прибора.

Электроэрозионная обработка металлов

Электроэрозионная обработка подходит для обработки любых металлов и их сплавов (чугун, сталь, латунь, алюминий и так далее). Температура ионизированной плазмы является очень высокой (более 10 тысяч градусов), что делает возможной работу со всеми видами металлов. Плазма обладает коротким периодом жизни, поэтому она не повреждает металлическую деталь, а контролировать мощность ионного потока не слишком сложно. Технология востребована в высокоточных отраслях промышленности; в мелкосерийном и домашнем производстве станки для ЭЭО используются редко в связи с их высокой стоимостью.

На практике технология ЭЭО обычно применяется для обработки сложных фасадных конструкций, а также при работе со сверхпрочными деталями для самолетов, автомобилей, кораблей, электронных устройств. В случае правильного использования оборудования не возникают микротрещины и микроповреждении металлической заготовки, что положительно сказывается на качестве обработки. Для создания электрода используются графит, вольфрам, алюминий или латунь. Эти материалы не разрушаются при контакте с нагретой плазмой, сохраняют свою форму. ЭЭО позволяет изменить форму, размеры, шероховатость исходной детали.

Преимущества

У технологии ЭЭО есть как преимущества, так и недостатки. Рассмотрим сперва преимущества технологии ЭЭО:

- Универсальность (для металлов). Поток разогретой плазмы обладает очень высокой температурой, а с его помощью можно прожечь любой металлический сплав. С помощью разогретой плазмы можно создать отверстие, разрезать деталь, выполнить высокоточную шлифовку, создать углубление. Это делает ЭЭО-станки универсальными, удобными в использовании.

- Высокое качество резки. Толщина ионизированной плазмы составляет менее 1 миллиметра, поэтому с ее помощью можно делать точную обработку металлических деталей. Разогретая плазма быстро остывает, поэтому края заготовки остаются ровными, прочными, без расплавленных частей. Электрическая дуга не испаряет раствор-диэлектрик, поэтому защитную жидкость можно использовать долгое время (потери жидкости от испарения составляют менее 0,1%).

- Простота применения. ЭЭО-станки просты в использовании, не нуждаются в особом уходе. Почти все модели оборудованы электронной панелью, которая позволяет контролировать режим работы (мощность разряда, длительность импульса, глубина подачи плазмы и другие). Во время работы не образуются вредоносные испарения и газы, поэтому рабочему не нужно носить защитную одежду.

- Несколько режимов работы. Основные режимы — электроискровой и электроимпульсный. Первая методика применяется для разрезания детали, вторая используется для полировки, выравнивания поверхности. Также существуют вспомогательные методы обработки материалов — эрозионно-химическая технология, проволочная, анодно-механическая, электроконтактная и другие.

Недостатки

- Нельзя обрабатывать диэлектрические материалы. Электрическая дуга, которая создает высокотемпературную плазму, возникает за счет контакта электрода с металлической поверхности обрабатываемой деталью. Если деталь будет выполнена из диэлектрического материала (дерево, бетон, пластик), то в таком случае режущая дуга не возникнет, а станок будет бесполезен.

- Высокое электропотребление. Для работы ЭЭО-станка требуется большое количество электроэнергии, что увеличивает себестоимость обработки. Во время работы станка должны поддерживаться постоянные параметры электрического тока (напряжение, мощность, сила). Поэтому многие установки оборудуются защитным оборудованием, позволяющего изменить параметры станка в случае скачка напряжения.

- Низкая производительность. Большинство моделей станков проводят резку с небольшой скоростью (от 0,1 до 7-8 миллиметров в секунду в зависимости от способа обработки металла). Поэтому ЭЭО-станки не подходят для фабрик с большой производственной загруженностью.

- Высокая стоимость. ЭЭО-оборудование стоит достаточно дорого, что снижает его универсальность и доступность. Большинство станков производятся иностранными компаниями (Япония, Германия, Польша), что также негативно влияет на ценообразование. Помимо этого придется оплачивать вспомогательные расходы — на покупку защитной жидкости, на замену отработанных электродов, на потребление электричества и другие.

Способы обработки

Перечислим основные способы электроэрозионной обработки:

- Создание отверстий. Пучок плазмы позволяет создать очень глубокие отверстия в металлической поверхности (от 20 до 40 диаметров в зависимости от типа электрода). Увеличить глубину отверстия можно за счет кручения детали, перемещения электрода, использования нестандартного вспомогательного оборудования. Средняя скорость сверления составляет 0,1-1 миллиметр в секунду.

- Резка металлические объектов. С помощью плазменного пучка можно разрезать заготовку на любое количество частей. Глубина резки практически не имеет ограничений по глубине — стандартная глубина составляет 20-40 диаметров, однако ее можно увеличить за счет применения нестандартных электродов и вращения заготовки. Средняя скорость резки — 0,1-0,5 миллиметров в секунду.

- Вырезание деталей. С помощью технологии ЭЭО можно вырезать объекты любой формы. Эта технология широко применяется для резки драгоценных камней для создания необычных украшений. Также ее применяют для производства фасонных резцов, матриц, пуансонов и других объектов.

- Шлифование, легирование. Технологию ЭЭО можно выполнять для выравнивания шероховатых поверхностей, а также для устранения внешних дефектов. Шлифовка выполняется точечным методом с помощью электрода, поэтому ЭЭО-легирование не рекомендуется использовать для работы с большими поверхностями. Однако эта технология может применяться для работы с деталями сложной формы, для устранения дефектов на поверхности магнитных сплавов. Средняя скорость шлифовки — 4-5 квадратных миллиметров в секунду.

ЭЭО-технику можно также применять для маркирования металлов и создание надписей на их поверхности. Для маркировки могут использоваться любые символы — буквы, цифры, специальные обозначения. Де-факто маркировка представляет собой создание несквозных отверстий, а нанести код можно на любой участок металлической детали. Средняя производительность ЭЭО-оборудования составляет 4-10 миллиметров в секунду, что является хорошим показателем для техники такого класса.

Станки для электроэрозии металлов

Перечислим основные модели станков, которые представлены в России:

- INTEGRAL 2 (AGIE). Производится одноименной швейцарской компанией. Позволяет работать с деталями размером не более 80 х 60 х 25 сантиметров. Основной режим работы — электроискровая эрозия в защитной среде диэлектрической жидкости. Имеет встроенную панель ЧПУ, которая позволяет контролировать технологические особенности операции (мощность ионного потока, точность обработки, итоговый уровень шероховатости).

- AQ535 (SODICK). Производится японской компанией. Позволяет обрабатывать заготовки, размеры которых составляют не более 105 x 65 x 30 сантиметров. Электроэрозионная обработка выполняется с помощью режущей проволоки, которая может делать все основные операции (создание отверстий, маркировка, шлифовка, вырезание). Модель оснащена продвинутой ЧПУ-панелью и имеет встроенную систему, экономящую электричество, что снижает себестоимость обработки.

- Модель 4531. Производилась в СССР; новые станки 4531 больше не выпускаются. Однако в продаже можно встретить множество неиспользованных моделей, а также станков Б/У. Для работы применяется электроискровая обработка металлических заготовок. Максимальные габариты обрабатываемых деталей — 16 x 12 x 3 сантиметра. Управление осуществляется в основном механическим способом + есть несколько информационных панелей, позволяющих узнать технологические особенности процедуры.

Заключение

Технология позволяет резать металлы любой прочности. Обработка выполняется за счет создания ионизированного потока частиц, которые прожигают металл. Разогретые ионы создаются с помощью электрической дуги, которая возникает между проводящим электродом и металлической поверхностью обрабатываемой детали при прохождении между ними электрического тока. Чтобы не повредить деталь и не испарить электрод, используется защитная жидкость-диэлектрик, а электрический ток подается небольшими порциями-импульсами (частота — 0,001 с).

ЭЭО-станки выполняют все основные операции — создание отверстий, резка, нанесение маркировки. Электроэрозионная обработка металла обладает множеством преимуществ — высокая точность, универсальность (для металлов), простота применения станков. Однако есть и недостатки — нельзя резать пластик, бетон или дерево, большое потребление электричества, высокая стоимость станка. Использовать ЭЭО-станки рекомендуется для производства высокоточных деталей. Основные модели станков — AGIE INTEGRAL 2, модель 4531, SODICK AQ535.

Используемая литература и источники:

- Электрофизические и электрохимические методы обработки / Юдин Д.Л. // Экслибрис — Яя. — М. : Советская энциклопедия, 1978.

- Немилов Е.Ф. Электроэрозионная обработка материалов. — Л.: Машиностроение, 1983.

- Ставицкий Б.И. Из истории электроискровой обработки материалов // Оборудование и инструмент для профессионалов. Металлообработка. — 2006.

- Статья на Википедии

Молибденовая проволока

Молибденовая проволока производится обычно из соответствующего вида штабиков.

Чаще всего имеет диаметр 0,01-4 мм, а также гладкую и ровную поверхность, на которой полностью отсутствуют разного рода дефекты.

Может быть представлена в различных оттенках серого: от практически черного до серебристого.

Хранится в сухом помещении, транспортируется с особой осторожностью.

Проволока из молибдена широко применяется в радиотехнике, электротехнической и ряде других видах промышленности, в частности, при получении вакуумных приборов, зеркал, источников света, нагревательных элементов высокотемпературных печей, разного рода медицинского оборудования, термопар и многого другого.

Проволока из молибдена может быть представлена в двух классах точности, а также видах и группах, где группа А соответствует черному состоянию поверхности, Б – очищенному, В и Д – отожженному, Г и Е – очищенному и отожженному.

При этом группа Д может иметь только повышенный класс точности (1), в то время, как остальные – могут быть представлены сразу в двух классах (нормальном – 2 и повышенном – 1).

Молибденовая проволока в бухтах или катушках .

Молибденовая проволока по ГОСТ 18905-73.

Проволока из молибдена производится посредством способов порошковой металлургии. Используется главным образом для получения разного рода элементов для производства электронных приборов и непосредственно источников света.

| Марка | Диаметр изделия, мкм | Группа |

| МЧ | 20-400, 420-2500 ± 1,5% (1 класс)/ ± 2,5% (2 класс) | А |

| 15-400, 420-1000 ± 1,5% / ± 2,5% | Б | |

| 20-400, 420-1000 ± 1,5% / ± 2,5% | В, Г, Д | |

| МК | 200-400, 420-2500 ± 1,5% / ± 2,5% | А |

| 200-400, 420-1000 ± 1,5% / ± 2,5% | Б, В, Г | |

| МЧК | 200-400, 420-500 ± 1,5% / ± 2,5% | А |

| МС | 20-200 | А, Б, В, Г |

| МРН | 600-2500 ± 1,5% / ± 2,5% | А |

| 600-1000 ± 1,5% / ± 2,5% | В, Г, Д |

Молибденовая проволока по ГОСТ 27266-87.

Предназначаются для молибденовых спиралей, крючков, траверсов и многого другого. Изделия имеют круглое сечение и гладкую поверхность, без заусенцев, трещин и других видимых дефектов. Получаются методами порошковой металлургии.

Марка МЧ относится к полуфабрикатам высшей степени качества, может быть представлена в нескольких типах (К, КС, ВС), группах (А и Б) и классах точности (повышенная или нормальная), а остальные две выполняются исключительно с нормальной точностью исполнения и имеют группу А.

Проволока молибденовая для электроэрозионных станков

Вас интересует применение молибденовой проволоки в электроэрозионных станках? Предлагаем купить молибденовую проволоку со специализированных складов поставщика Evek GmbH с доставкой в любой город. Полное соответствие современным стандартам качества. Поставщик Evek GmbH предлагает купить любой молибденовую проволоку, цена — оптимальная в данном сегменте металлопроката.

Техническая характеристика

Способность молибдена противостоять высоким температурам без расширения или размягчения делает его полезным при высоком давлении и высокой температуре. Иногда вместо вольфрамовой используют молибденовую проволоку из-за ее меньшей плотности, около половины вольфрама, а соотношение веса к прочности у молибдена даже лучше до температуры 1000 °C. Электрическая проводимость и теплопроводность у молибдена составляют около одной трети от удельной электропроводности меди. Химически молибден инертен. Он устойчив к воздействию воздуха и воды при обычной температуре. При 400−500 °С металл окисляется, а при температурах выше примерно 700 ° С наступление происходит особенно активно. Молибденовая проволока по сравнению с вольфрамовой, более пластична. Молибденовая проволока производится в диапазоне размеров 0,010…0,5 мм (0,00039…0,0196 дюйма).

Примеры применения

Антенны, электронные трубки, электроэрозия, элементы молниезащиты и защитные сетки. Компания Evek GmbH предлагает к реализации молибденовую проволоку от проверенных мировых производителей. Продукция проходит тщательную сертификацию. Поставщик гарантирует незамедлительную доставку продукции по адресу, указанному заказчиком.

Процесс электроэрозии

Возрастающие требования к более быстрой скорости электрофизического резания привели к появлению новых материалов для проволоки, которые могут поддерживать высокопроизводительные источники питания, доступные сегодня. Основными параметрами, определяющими стойкость электроэрозионной проволоки являются:

- Прочность на растяжение: это несущая способность материала, основанная на его способности противостоять растяжению и разрушению;

- Способность работать с высокой скоростью подачи;

- Сопротивление электроэрозионному разрушению, т. е, способность материала противостоять эффектам агрессивной среды искрового промежутка;

- Проводимость: это показатель способности материала переносить электрический ток. Чем выше проводимость, тем больше мощности может быть доставлено на заготовку. В большинстве случаев это означает увеличение скорости резания. Медь обеспечивает наивысшую проводимость, но имеет ограничения из-за относительно низкой прочности на растяжение.

- Точка испарения. При работе EDM с эрозией проволоки низкая температура плавления / испарения проволоки будет наилучшей для промывки.

По всем этим показателям молибде однозначно лучше, чем медь или латуннь. Несмотря на высокую прочность на разрыв и высокую устойчивость к поломке, молибденовая проволока имеет очень высокую температуру плавления — 2625 градусов по Цельсию. Высокая температура кипения молибдена — 5560 градусов Цельсия — также способствует повышенной эрозионной стойкости, поскольку кратеры электроэрозии, образованные на молибденовой проволоке, довольно малы. Молибденовая проволока обычно используется, когда околокритические внутренние угловые радиусы имеют диаметр около 100 мкм и даже менее.

Купить, выгодная цена

Вас интересует проволока молибденовая для электроэрозионных станков? Предлагаем купить проволоку молибденовую, цена — определяется технологическими особенностями производства без включения дополнительных затрат. На сайте компании Evek GmbH отображена исчерпывающая информация о последних поступлениях продукции. Можно заказать прокат любых металлов. Приглашаем к партнёрскому сотрудничеству.

Об электродах для электро-эрозионной обработки (электрод-инструмент)

Электроды-инструменты

Электроды-инструменты являются одними из основных элементов, участвующих в электроэрозионном процессе. Параметры их оказывают существенное влияние на стабильность электроэрозионного процесса, его эффективность и область использования. Производительность и качество ЭЭО также находятся в зависимости от материала ЭИ.

Каким требованиям должен отвечать ЭИ? Он должен изготовляться из эрозиостойкого материала, обеспечивать стабильную работу во всем диапазоне рабочих режимов ЭЭО и максимальную производительность, имея малый износ.

Конструкция ЭИ должна быть достаточно жесткой и противостоять различным усилиям деформации (усилиям прокачки) и температурным деформациям. Суммарная деформация не должна превышать 0,3 % допуска на основные размеры обрабатываемого изделия. Конструкция ЭИ должна быть технологически выполнимой и не оказывать влияния на быстродействие следящего привода, а стоимость изготовления — ниже стоимости основного изделия (штампа, пресс-формы и т. д.) не менее чем в три раза.

Электродные материалы. В электроэрозионном процессе участвуют электрод-изделие и электрод-инструмент.

Наша промышленность выпускает целый ряд материалов, которые могут быть использованы для изготовления ЭИ. В последние годы освоено производство специальных электродных материалов. Все материалы, которые применяются для изготовления ЭИ, можно расположить в ряд в порядке уменьшения эрозионной стойкости. На первом месте будут находиться материалы на основе углеграфита, далее по мере уменьшения стойкости расположатся медь и материалы на основе меди, а затем серый чугун и алюминиевые сплавы.

Данные об относительном объемном износе ЭИ при обработке стали 45 (частота 400 Гц, средний ток 20 А, рабочая среда — масло индустриальное типа ИС-12). Цифры могут несколько отличаться для одного и того же материала в зависимости от условий обработки, но закономерность изменения износа всего ряда материалов сохраняется. Относительный объемный износ ЭИ, изготовленных из различных электродных материалов, если износ углеграфитового ЭИ принять за единицу, составит: из меди и материалов на основе меди — 6-10, из серого чугуна — 12, из алюминия и алюминиевых сплавов — 27-40.

Углеграфитовые ЭИ нашли самое широкое применение при ЭЭО благодаря их высокой электропроводности и эрозионной стойкости, низкой стоимости, доступности приобретения и хорошей обрабатываемости. На чистовых режимах ЭЭО они несколько уступают медным ЭИ по стабильности процесса.

Углеграфитовые ЭИ при прошивании отверстий малого диаметра и узких щелей имеют ограниченное применение из-за низкой механической прочности. Однако, при использовании специализированных высокоплотных графитов для электроэрозионной обработки, возможно изготовление изделий имеющих тонкостенные элементы, ребра, глубокие отверстия малого сечения и пр.

Электроды-инструменты из меди и композиционных материалов на основе меди с добавлением вольфрама, нитрида бора и т. д. могут быть использованы практически на всех режимах ЭЭО, обеспечивая высокую производительность. Ими можно обрабатывать изделия большой и малой площади из практически любого материала. Недостатком этого материала являются его дефицитность, высокая стоимость и низкая эрозионная стойкость на чистовых режимах обработки.

Электроды-инструменты из серого чугуна меньше применяются из-за ограничения режимов ЭЭО, обеспечивающих стабильность процесса при небольшой мощности, подводимой к электродам. Эрозионная стойкость серого чугуна близка к меди, ЭИ из серого чугуна могут быть использованы при обработке изделий средней площади, особенно при большой серийности, так как их можно изготовлять с малыми затратами — методом литья.

Алюминиевые ЭИ имеют низкую эрозионную стойкость, но благодаря низкой стоимости материала и хорошей обрабатываемости штамповкой, ковкой и т. д. находят применение при черновой ЭЭО.

ЭИ на основе меди, изготовленные методом прессования или гальванопластикой, имеют более высокий износ по сравнению с ЭИ, изготовленным из проката, за счет повышенной и неравномерной пористости, которая является причиной неравномерного износа ЭИ. Уменьшить износ ЭИ можно за счет использования так называемых гребенчатых импульсов, особенно на чистовых режимах.

Гребенчатые импульсы (см. рис. 5) способствуют образованию на поверхности ЭИ защитной (пирографитовой) пленки. Пирографитовый слой формируется при разложении углеродосодержащих жидкостей (керосина, масла и т. д.) и выделении углерода.

При прошивании полостей сложной конфигурации и большой площади нагрев ЭИ по поверхности неравномерный; отдельные участки имеют более высокую температуру, особенно тонкие и заостренные элементы, что вызывает их интенсивный износ. Повышенный износ ЭИ вызывает принудительная прокачка рабочей среды через межэлектродный зазор. Поток рабочей среды содержит в своем составе частицы застывшего металла, которые оказывают на ЭИ абразивное воздействие и увеличивают его износ. Абразивное воздействие тем больше, чем выше скорость прокачки рабочей жидкости.

Нарушение режимов работы, вызванных неправильной настройкой автоматического регулятора подачи или его отказом и прекращением принудительной прокачки при прошивании глубоких полостей и щелей, приводит к значительному увеличению износа ЭИ, а в отдельных случаях — к шлакованию электрода. Шлакование — это местное разрушение ЭИ, вызванное тепловым воздействием фиктивных импульсов. Фиктивными импульсами принято называть импульсы, которые свою энергию затрачивают на нагрев и разложение рабочей среды, не производя полезной работы, и часто являются причиной разрушения ЭИ. Шлакование могут вызвать и импульсы короткого замыкания, которые не только приводят к нагреву электродов и разложению рабочей среды, но и к местному оплавлению металла в зоне разряда, не производя полезной работы по съему металла.

Конструкция ЭИ состоит из рабочей части, участвующей в процессе формообразования, и вспомогательных элементов. В конструкции ЭИ должны быть предусмотрены базовые поверхности для установки в шпиндель станка и выверки его относительно обрабатываемого изделия. Конструкция ЭИ (рис. 13) должна иметь штуцеры и каналы для прокачки или отсоса рабочей среды.

Электрод-инструмент стержневого типа 1 (рис. 13, а) выполнен за одно целое с хвостовиком 2, который служит для установки и закрепления ЭИ на станке. Такие конструкции ЭИ, в которых рабочая и базовая части выполняются за одно целое, применяются при ЭЭО различных отверстий и полостей с малой площадью обработки.

На рис. 13, б изображен ЭИ для копировально-прошивочных работ, изготовленный из графита. Он состоит из рабочей части 1, имеющей каналы для прокачки рабочей среды, подэлектродной плиты 2 и электрододержателя 3, снабженного хвостовиком для крепления в шпинделе станка, и каналом для прокачки рабочей среды.

На рис. 13, в представлен ЭИ из меди, который предназначен для прошивания межлопаточных каналов в диафрагмах паровых или газовых турбин. ЭИ 1 .имеет поверхность 2 для базирования и крепления его на электрододержателе.

Для копировально-прошивочных работ по трехконтурной схеме (рис. 14, а) используется ЭИ, представляющий собой более сложную конструкцию. Он имеет рабочую часть 1, подэлектродную плиту 3 с базовыми поверхностями, изоляционные прокладки 2, изолирующие секции рабочих частей ЭИ друг от друга и от электрододержателя 4. Каждая рабочая секция ЭИ может питаться как от автономных генераторов, так и от одного генератора, а все три секции — через разделительные резисторы. В ЭИ также могут быть предусмотрены отверстия для прокачки рабочей среды. Эти отверстия обычно сверлятся в теле рабочей части ЭИ диаметрами 2-2,5 мм.

На практике часто возникает необходимость производить прошивку большого числа отверстий в одном изделии (например, при изготовлении сеток электровакуумных приборов). В данном случае применение последовательного прошивания отверстий недопустимо, поэтому все отверстия в сетке изготовляются одновременно. Изготовление сеток производится специальным ЭИ (рис. 14, б), представляющим собой стержень 1 для крепления в шпинделе станка, на торце которого сделаны пазы глубиной до 100 мм; пазы, перпендикулярные друг к другу, образуют элементарные электроды 2. Подобный ЭИ может быть конструктивно выполнен иначе. В торце высверливаются отверстия и в них впрессовываются проволочки, имеющие форму поперечного сечения, подобную форме отверстия в изделии. Такие ЭИ предназначены для групповой прошивки отверстий. Для прокачки рабочей среды ЭИ может иметь отверстия.

Технология изготовления фасонных ЭИ. Кроме традиционных методов, таких как фрезерование, точение и слесарная обработка, существуют методы, которые значительно снижают трудоемкость изготовления и стоимость ЭИ. К ним относятся методы: вихревого копирования, порошковой металлургии, гальванопластики и металлизации напылением. Метод вихревого копирования пригоден при единичном и при серийном изготовлении ЭИ. Он позволяет значительно снизить стоимость и сократить цикл изготовления, снизить затраты ручного труда и решить проблему восстановления изношенных ЭИ.

Метод вихревого копирования состоит в том, что при наличии поступательного перемещения углеграфитовой заготовки инструменту сообщается возвратно-поступательное движение, при котором все точки на поверхности инструмента перемещаются по круговой траектории. Размеры ЭИ при таком их изготовлении отличаются от размеров режущего инструмента, но если при ЭЭО электроду придать такое же орбитальное движение, как и при его изготовлении, то получим поверхность, идентичную формообразующей поверхности режущего инструмента. Обработку осуществляют на вихрекопировальных станках модели типа ЭЗ-68 или на других подобных станках.

Метод порошковой металлургии позволяет получить ЭИ из материалов заданного состава с самыми разнообразными характеристиками. Порошковая металлургия дает возможность получать точные заготовки, не требующие слесарной доводки, путем горячего или холодного прессования порошков, экструдированием и прокаткой. Прессованием можно получить фасонные ЭИ, имеющие не только торцевую, но и боковую рабочие части, причем в ряде случаев именно боковая поверхность является основной и профилирующей изделие. Например, ЭИ, изображенный на рис. 13, в, для прошивания межлопаточных каналов и формообразования профиля турбинных лопаток в диафрагме паровой или газовой турбины имеет основную боковую поверхность.

Методы порошковой металлургии позволяют восстанавливать изношенные ЭИ.

Метод гальванопластики основан на электролитическом осаждении металла на модель с последующим отделением нанесенного слоя. Применение гальванопластики при изготовлении фасонных ЭИ дает возможность получить ЭИ высокой точности и с хорошим качеством поверхностей, а также использовать их без ручной слесарной доводки. Процесс гальванопластики прост и не требует использования дорогостоящего оборудования. С одной модели можно получить неограниченное количество изделий. Основной недостаток метода — неравномерность толщины и плотности осажденного слоя, длительность изготовления одного изделия (слой меди толщиной 1 мм осаждается за 50-60 ч).

Метод металлизации напылением заключается в том, что исходный материал (порошок, пруток) подается в зону нагрева, расплавляется и струей сжатого воздуха в капельно-жидком состоянии переносится на поверхность детали. После напыления этот слой отделяется от модели. Материалами для изготовления моделей могут служить: графит, сталь, алюминий и его сплавы, а также специальные керамические составы.

После снятия напыленного слоя, например, из медного порошка, он подвергается восстановительному отжигу, так как электроэрозионная стойкость напыленного слоя низка из-за избыточного количества пор и окислов, снижающих тепло- и электропроводность напыленного металла по сравнению с исходным.

Низкая электроэрозионная стойкость ЭИ, полученных методом металлизации напылением, сдерживает широкое применение этого метода.

Проволока для электроэрозионных станков

Электроэрозионная проволока используется в качестве основного элемента при обработке металла на различных станках. С помощью этого электрода выполняется резка металлических заготовок и изготовление деталей со сложными формами, разнообразными отверстиями, выемками, которые невозможно сделать на стандартном оборудовании. В процессе такого производства используется молибденовая проволока для электроэрозионных станков, а также изделия из латуни.

Электроэрозия – практичный способ для изготовления, но он медленный и результат полностью зависит от качества применяемой для этого проволоки.

Проволока для электроэрозионных станков в Москве

В компании «Анкон Групп» представлена:

- проволока латунная для электроэрозионных станков;

- молибденовая проволока для электроэрозионных станков.

- проволока латунная с цинком для электроэрозионных станков.

Каждая из них произведена по строгим стандартам, отличается надежностью и отлично справляется с непосредственным функционалом. Будь то проволока электроэрозионная латунная или изделие из молибдена, вы можете быть уверены в качестве, которое подтверждено соответствующими сертификатами.

У нас представлен широкий ассортимент торговых марок и типов изделий. Так, есть проволока для электроэрозионного станка Sodick в Москве, различных брендов отечественных и иностранных поставщиков.

Проволока латунная EDM, диаметр 0,10 мм, прочность 979 — 1079 Н/мм2 (Страна происхождения: Южная Корея)

Проволока латунная EDM, диаметр 0,15 мм, прочность 979 — 1079 Н/мм2 (Страна происхождения: Южная Корея)

Проволока латунная EDM, диаметр 0,20 мм, прочность 979 — 1079 Н/мм2 (Страна происхождения: Южная Корея)

Проволока латунная EDM, диаметр 0,25 мм, прочность 979 — 1079 Н/мм2 (Страна происхождения: Южная Корея)

Проволока латунная EDM, диаметр 0,30 мм, прочность 979 — 1079 Н/мм2 (Страна происхождения: Южная Корея)

Проволока латунная EDM, диаметр 0,33 мм, прочность 979 — 1079 Н/мм2 (Страна происхождения: Южная Корея)

Проволока латунная EDM, диаметр 0,20 мм, прочность 441 — 520 Н/мм2 (Страна происхождения: Южная Корея)

Проволока латунная EDM, диаметр 0,25 мм, прочность 441 — 520 Н/мм2 (Страна происхождения: Южная Корея)

Проволока латунная EDM, диаметр 0,30 мм, прочность 441 — 520 Н/мм2 (Страна происхождения: Южная Корея)

Электроэрозионная проволока: цена, доступная каждому

На молибденовую и латунную проволоку для электроэрозионных станков цена зависит от производственных характеристик, торговой марки, а также других важных параметров. Но мы устанавливаем приемлемую стоимость, и если вам нужна проволока для электроэрозионных станков, 0,20, 0,25, 0,30, цена вас приятно удивит. Если станете нашим постоянным или оптовым покупателем, то сможете пользоваться и программой скидок.

Наши преимущества

- Большой ассортимент. Мы предоставляем покупателям широкий выбор в наличии и под заказ. У нас представлена проволока молибденовая 0.18, а также проволока латунная 0.25, 0.20, 0.30, а также другие модели для электроэрозионных станков.

- Оперативность. Быстро доставляем заказы в регионы, с обеспечением бережности и аккуратности транспортировки.

- Высокое качество. Будь то проволока для электроэрозионных станков 0,18, 0,25, 0,30 или изделие с диаметром 20 мм, можете не сомневаться в соответствии их техническому регламенту, надежности и необходимому функционалу.

С нашими изделиями обеспечена высочайшая точность резки, максимальная производительность и надежность процесса. Заказать продукцию, подобрать комплектующие для компрессоров или уточнить, какова цена на проволоку для электроэрозионного станка, вы можете в любое удобное для себя время. Просто позвоните нам и скажите «куплю проволоку для электроэрозионных станков».