Какую температуру выдерживает эпоксидный клей двухкомпонентный

Температура плавления эпоксидной смолы

Без эпоксидных смол уже трудно представить современную промышленность и даже высокотехнологичное производство. А это значит, что с такими субстанциями порой приходится работать в достаточно жестких условиях. Например, встречаются следующие факторы: повышенный радиоактивный фон, воздействия агрессивных сред, химических реагентов и температурных скачков. А есть ли температура плавления эпоксидной смолы, ведь после полимеризации она превращается в жесткий и особо прочный материал — об этом в статье.

- Технические характеристики эпоксидной смолы

- Температурный режим плавления вещества

- Есть ли быстрозастывающие смолы

- Допустимая температура эксплуатации готовых изделий

- Полезные советы при работе с эпоксидкой

- Выводы

Технические характеристики эпоксидной смолы

Прежде чем выяснять, какую температуру выдерживает эпоксидная смола после застывания, стоит узнать об основных технических параметрах данной субстанции. Это следующие характеристики:

- полный процесс полимеризации происходит в течение 24–36 часов;

- ускорить процедуру отвердевания смолы можно путем увеличения температурного режима до +70⁰С;

- в условиях пониженных температур (до +15⁰С) время отвердевания смолистой субстанции понижается;

- при затвердевании эпоксидка не дает усадку и не расширяется;

- после отвердевания смолу можно подвергать любым обработкам: шлифовке, полировке, сверлению, обточке, окраске и пр.;

- рекомендованная температура эксплуатации эпоксидной смолы установлена в пределах от -50⁰С до +150⁰С;

- предельно допустимый температурный режим при эксплуатации составляет до +80⁰С;

- отвердевший материал показывает отличные показатели по устойчивости к агрессивным воздействиям, в том числе щелочам, растворителям и повышенной влажности.

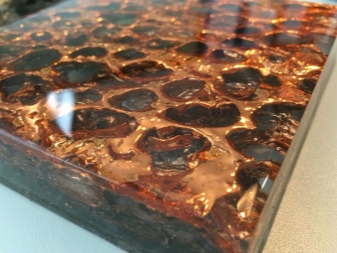

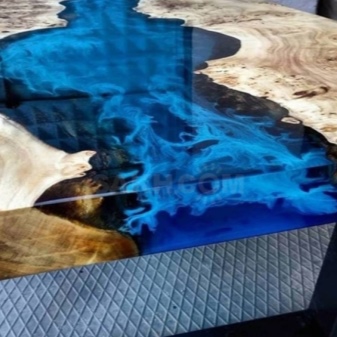

Эпоксидная смола часто используется в декоративных целях

Эпоксидная смола часто используется в декоративных целях

Эпоксидная смола обладает ограниченным сроком хранения. Она должна быть использована не позднее 1,5 года с момента ее выпуска.

Температурный режим плавления вещества

По техрегламенту установлено, что температура, при которой происходит плавление эпоксидки, составляет +155⁰С. Но, учитывая заявленные технические характеристики, говорить о том, что эпоксидка станет плавиться, сложно. Даже термостойкий эпоксидный клей или привычная для бытовых работ эпоксидка ЭД-20 после полимеризации даже в условиях сверхвысоких температур будут вести себя следующим образом:

- растрескиваться;

- пениться;

- менять свою структуру, не переходя в жидкое состояние (крошиться и ломаться).

Некоторые смолы (в зависимости от типа используемого отвердителя) могут загораться, причем выделяя большое количество копоти. Процесс горения продолжится до момента тепловой подпитки (например, в условиях открытого пламени). Как только источник огня будет ликвидирован, застывшая смола гореть перестанет.

Несмотря на способность смолы гореть, такое вещество не относится к материалам повышенной пожароопасности.

Даже при горении эпоксидка намного безопаснее многих иных искусственных веществ. Например, пенопласта или вспененного полистирола. Поэтому говорить о том, какую температуру выдерживает эпоксидный клей до момента плавления, не имеет смысла. Практически всегда отвердевшая эпоксидка не плавится, а разрушается, превращаясь в обугленную бесформенную массу.

Есть ли быстрозастывающие смолы

Все эпоксидки подразделяются на две крупные группы. Это конструкционные смолы и декоративные (или ювелирные). Декоративные эпоксидные субстанции отличаются прозрачностью и более быстрым временем полимеризации. Используются они в основном для дизайнерских работ для изготовления сувенирной продукции.

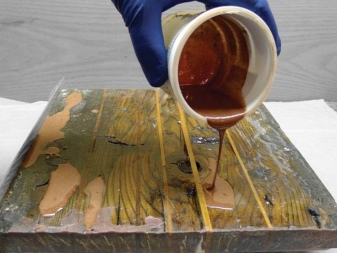

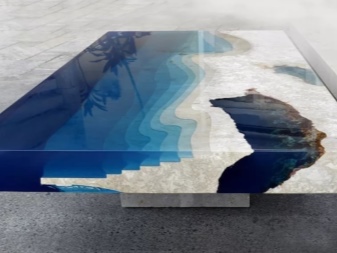

Декоративные смолы имеют более быстрое время застывания

Декоративные смолы имеют более быстрое время застывания

Допустимая температура эксплуатации готовых изделий

Техническими регламентами приняты определенные нормы эксплуатации изделий и отремонтированных вещей, при работе с которыми использовалась эпоксидная смола. Это следующие показатели:

- постоянная температура: от -40⁰С до +120⁰С;

- предельно допустимая: от -40⁰С до +150⁰С.

Но некоторые марки эпоксидок, по оценкам производителей, обладают иными показателями. Например, такими экстремальными (предельно допустимыми) показателями:

- эпоксидный клей марки ПЭО-490К (ЛЗОС, г.Лыткарино): +350⁰С;

- эпоксидка ПЭО-13К (ЛЮМЭКС, г.Санкт-Петербург): +196⁰С;

- компаунд ПЭО-28М (ПЛАНЕТ, г.Великий Новгород): +130⁰С.

Подобные эпоксидные субстанции являются специфическими. Многие профессионалы относят их даже не к эпоксидным, а к эпоксиднокремнийорганическим. Дополнительное включение кремния и создает повышенную устойчивость субстанций к тепловому воздействию.

Полезные советы при работе с эпоксидкой

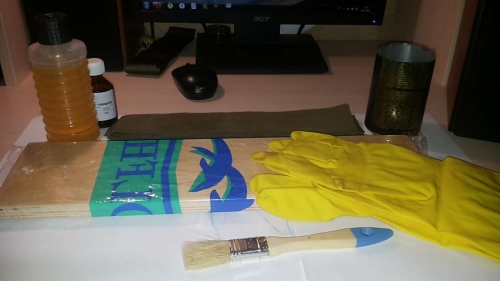

Температурный режим – один из важных и основополагающих факторов при работе с эпоксидными смолами. Поэтому при использовании смолистой субстанции обязательно следует придерживаться рекомендованных условий. В идеале, в помещении, где происходит процесс полимеризации и заливка эпоксидки, температура должна быть в пределах +24⁰–30⁰С. Следует придерживаться и иных рекомендаций:

- в рабочем помещении должно быть не только тепло, но и сухо;

- ингредиенты до момента смешивания (смолы и отвердитель) находятся в герметично закрытой упаковке;

- при замешивании смеси в смолу добавляется отвердитель, а не наоборот;

- при добавлении катализатора эпоксидку можно немного разогреть до +40⁰–50⁰С;

- стандартное время первой полимеризации смолистой субстанции — 1 сутки при температуре в +24⁰С;

- период набора максимальной прочности составляет до недели;

- при смешивании слишком больших доз смолы и отвердителя, эпоксидка может закипеть и потерять свои рабочие свойства.

Выводы

Эпоксидные смолы – популярный и удобный материал для работы. Но следует понимать разницу между промышленными составами и ювелирной эпоксидкой. При замешивании смолистой субстанции строго придерживайтесь инструкции и не выполняйте все рекомендации специалистов.

Эпоксидный клей — в чем секрет его прочности?

Неразрывное соединение — это сложная задача, которую на все 100 % способен решить эпоксидный клей. Его популярность и востребованность объясняются уникальными свойствами, доступностью в продаже и простотой использования. Он широко применяется там, где необходимо надежно склеить твердые материалы.

Сфера применения и виды

Основной компонент клея — это эпоксидная смола. Она представляет собой искусственно выведенное вещество-отвердитель. Также в него входят другие синтетические вещества — растворители, наполнители, модификаторы и пластификаторы. На основе эпоксидных смол производят разные виды пластмасс и клеев, лакокрасочные материалы, стекло, пластоцементы и полимеры. Эпоксидный клей в промышленности, производстве, строительстве и в быту позволяет достичь высокопрочного соединения на длительный срок эксплуатации.

Эпоксидные смолы и дополнительные ингредиенты, смешанные в разных пропорциях при производстве, позволяют достичь необходимых технических характеристик:

- теплоустойчивости до 250° C;

- морозоустойчивости до –20° C;

- влагостойкости;

- химической инертности;

- устойчивости к механическому и атмосферному воздействию.

При этом клеевой шов получается достаточно гибкий и эластичный. Клей отлично сцепляется с разными типами материалов: цементом, деревом, стеклом, гипсокартоном, пластиком, металлом, фанерой, бетоном и другими. Среди недостатков эпоксидной массы можно отметить быстрое отвердение, невозможность склеивания с силиконами, тефлоном и полиэтиленами. При работе с веществом необходимо соблюдать осторожность: эпоксидка разъедает кожу и плохо смывается с ее поверхности.

Эпоксидный клей — разновидности:

- Однокомпонентный. Эта клеящая масса представляет собой смесь жидкой эпоксидной смолы с органическими растворителями. Прозрачная масса готова к применению, с ее помощью склеивают мелкие детали, соединяют трубы, герметизируют сантехнические швы и зазоры. Этот универсальный состав продается небольшими объемами в миниатюрных тюбиках. Он широко применяется в рукоделии и быту. Вещество в открытом виде не хранится.

- Двухкомпонентный. Этот клей продается в двух емкостях: одна с пастообразной смолой, другая с порошковым отвердителем. Чтобы приготовить эпоксидный клей, необходимо перемешать компоненты с помощью шпателя, который обычно идет в комплекте. Клеевые свойства состава сохраняются в течение 2—3 минут, потом клей становится непригодным. Один из самых популярных представителей этой группы — «Класс», удобен в применении, доступен по цене, клеит надежно и качественно.

Повсеместное применение ЭДП объясняется его ценными для потребителя свойствами: высокой степенью адгезии, прочностью и долговечностью, устойчивостью к температуре и влаге, инертностью к химическим и механическому воздействию. После окончательного застывания эпоксидное соединение обретает высокую химическую стойкость и отличные физико-механические характеристики. По истечении времени швы не подвергаются усадке и разрушению.

Свойства эпоксидного двухкомпонентного эпоксидного клея

Два компонента эпоксидного клея — это отвердитель и смола. На рынке он представлен в двух консистенциях: в виде пластичной массы или жидкости. По мнению экспертов, жидкий клей, похожий на гель, более удобен для работы, так как не требует предварительной подготовки. Мягкий клей выглядит как пластилин, для использования его необходимо разминать руками и соединять с водой. Для склеивания пластичная масса наносится непосредственно на поверхность соединяемых элементов.

Все клеи на базе эпоксидных смол относятся к категории термореактивных композиций. Качество клея находится в прямой взаимосвязи с его составом и температурой приготовления. Еще свойства двухкомпонентных эпоксидных клеящих масс различаются способом отвержения:

- Без нагрева. В их составе присутствует алифатический полиамин, позволяющий клею затвердевать без дополнительного теплового воздействия. Время окончательного отвердения происходит в течение 1—3 суток. В результате получается прочный клеевой шов, устойчивый к воздействию кислот и щелочей, но разрушающийся в водной среде. Температура эксплуатации — от +20 до +25° C.

- С нагревом. Эти композиции эпоксидного клея подвергают разной высокой температуре. Если для соединения материала необходим диапазон от +60 до +120° C, то получается шов, инертный к влиянию органических растворителей, в том числе масел, жиров и топлива. Клеи горячего отвержения считаются самыми прочными, для них температурный диапазон лежит в пределах от +140 до +300° C. Клеевые швы в этом случае получаются с высокой термоустойчивостью, водонепроницаемостью и диэлектрическими качествами.

Эпоксидный клей обладает свойством равномерного отвердения. После окончательного застывания клеевые швы могут подвергаться дальнейшей обработке — шлифованию и сверлению, окрашиванию и распилу. Эпоксидные смолы хорошо воспринимают красящие пигменты на стадии приготовления, клею можно придать желаемый цвет.

Как применяется и какую температуру выдерживает

Эпоксидный клей широко востребован в быту, им можно соединять трубы и сантехнику, изделия из фарфора, керамики, стекла, дерева, пластика, металла и сплавов. Он клеит любые ткани и материи, гипс и цемент, бумагу и картон. Основные требования для долговечного соединения — чистота тары и поверхности, соблюдение инструкции и времени выдержки.

Эпоксидная масса аккуратно наносится на одну из склеиваемых поверхностей. Далее части прижимаются друг к другу и на 10 минут фиксируются в необходимом положении. Соединение будет готово к эксплуатации через несколько часов.

Совет

В процессе работы с клеями на основе эпоксидной смолы необходимо соблюдать меры предосторожности: защищать от едкой массы руки, лицо и глаза. А вредные испарения вдыхать только сквозь специальную маску с угольным фильтром.

Как разводить эпоксидку

Наиболее часто задаваемый вопрос среди потребителей — как развести эпоксидный клей? Правильно разводить эпоксидку с отвердителем следует в пропорции 1:10, однако допустима передозировка в пропорции 1:5. Инструкция по применению к каждому магазинному клеящему продукту подскажет точные пропорции эпоксидной смолы и отвердителя, которые рекомендованы самим производителем. На упаковке товара содержится информация о составе и мерах безопасности, о том, сколько сохнет клей и когда можно приступать к эксплуатации готового изделия.

Совет

Чтобы точно отмерить нужное количество смолы, воспользуйтесь медицинским шприцем. Для достижения жидкой консистенции рекомендуется плавить эпоксидную смолу на водяной бане при 60—80° C.

В приготовлении клея важный момент — однородность, на всех этапах процесса следует тщательно перемешивать массу, добиваясь однородной консистенции и текстуры. Готовым клеем можно пользоваться в течение полутора часов, потом он станет вязким и будет непригоден к работе. О качестве клея говорит степень его отвердения. Если он не затвердевает до конца, а превращается в тягучую массу, это значит, что в нем присутствует недостаточное количество отвердителя. Качественный клей тот, который затвердевает полностью — до стеклянного состояния.

Сфера применения

Клей на базе эпоксидной смолы станет ценным помощником в ремонте и строительстве. Им восстанавливают форму и выравнивают поверхность, проводят гидро- и электроизоляцию, заделывают трещины и полости, создают прочное соединение там, где невозможно применение других материалов. Он незаменим в домашнем хозяйстве: им восстанавливают разбитую посуду, ремонтируют мебель и сантехнику, клеят аппаратуру и обувь, делают сувениры и поделки. Масштабно клей используется в сфере автомобилестроения, сборки судов, самолетов и космических кораблей.

Сфера использования человеком эпоксидной смолы:

- Для пропитки. В радиоэлектронике и электротехнике, машиностроении и авиационной отрасли, в производстве стекла и разных областях промышленности смолу применяют в качестве пропиточного средства. Она повышает качество и прочность материала.

- В качестве гидроизоляционной защиты. Эпоксидные смолы высокой температуры плавления используются как эффективная и долговечная гидроизоляция полов и стен любых помещений, в том числе, саун, бань, бассейнов, погребов и подвалов. С целью гидроизоляции эпоксидкой покрывают бетон и древесину, пластик и металл, кирпич и другие строительные основания.

- С последующей формовкой. Эпоксидные смолы хорошо приобретают рельеф и держат форму, им можно придать желаемый оттенок и необходимую текстуру. Затвердевшую основу можно резать и шлифовать, пилить и сверлить. Клей незаменим в отделке и ремонте, в сфере дизайнерского искусства и рукоделии.

Почему эпоксидные клеи столь популярны? Потребительские достоинства эпоксидки очевидны — это универсальность и доступность в использовании, эффективность и простота применения, высокое качество и долговечный результат. Эпоксидные клеи — это поистине безграничные возможности и прочность на века!

AkaBob › Блог › В записную книжку: Инструкция по использованию эпоксидного клея

Все мы знаем о таких замечательных клеях, как эпоксидные. Однако далеко не все умеют правильно ими пользоваться. В том числе и я. Поэтому пришлось поискать хорошую инструкцию…

Источник информации:

Справочник инженера-механика.

Том: Технология ремонта автомобилей.

Под редакцией доктора технических наук профессора В.В. Ефремова.

Издательство «Транспорт», Москва 1965.

Эпоксидные смолы выпускаются в жидком и твердом состоянии. Они термопластичны, но под влиянием различных отвердителей превращаются в неплавкие полимеры, которые находят широкое применение в промышленности как материал для склейки, герметизатор и пр. Процесс отверждения этих смол может происходить в широком температурном интервале от нормальной комнатной температуры до 200 С и выше. При отверждении смолы не выделяют летучих побочных продуктов и обладают весьма малой усадкой.

Отверженные смолы обладают высокой механической прочностью, хорошими электроизолирующими свойствами, высокой адгезией к металлам, стеклу, керамике и другим материалам, довольно высокой химической стойкостью против кислот, щелочей, воды, бензина и других органических растворителей. Эпоксидные смолы растворяются ацетоном.

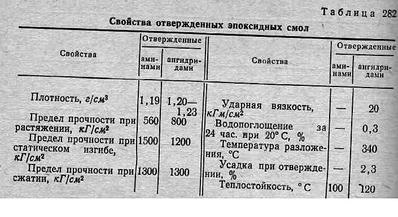

Эпоксидная смола ЭД-6 (ЭД-20), Э-40 или ЭД-5 (ЭД-16) — основной связующий материал пасты. Свойства отверженных смол приведены в таблице:

При холодном отверждении механические и другие свойства эпоксидных смол снижаются. Длительное воздействие пара снижает прочность сцепления эпоксидных смол с металлом.

Пластификатор — дибутилфталат и полиэфиры улучшают пластичность композиции, снижают хрупкость паст и повышают ударную вязкость и прочность на изгиб и отдир.

Оптимальное количество вводимого пластификатора 10-20% от веса смолы.

Наполнители увеличивают объем, повышают теплостойкость, механическую прочность, снижают усадку пасты и приближают коэффициент термического расширения пасты к коэффициенту металлов.

В качестве наполнителей могут применяться тонкоизмельченные графит, асбест, маршалит, окись алюминия, серно-кислый барий, слюдяная пыль, алюминиевая пудра, а для повышенной прочности — кварцевый песок, фарфоровая мука, титановые белила, железный порошок.

Отвердитель — ангидриды и амины — ускоряет реакцию соединения пасты с основным материалом. Ангидриды применяют при горячем отверждении, а амины — при холодном. Смола, отверженная ангидридами, имеет более повышенную прочность, чем аминами. К холодным отвердителям относятся полиэтиленполиамин, гексометилендиамин, а к горячим — малеиновый и фталевый ангидриды.

Отвердители в эпоксидную пасту следует вводить в строго определенном количестве. Отклонение от правильной дозировки, особенно аминов, ведет к ухудшению отвержденных паст.

================

Пасты холодного отверждения

================

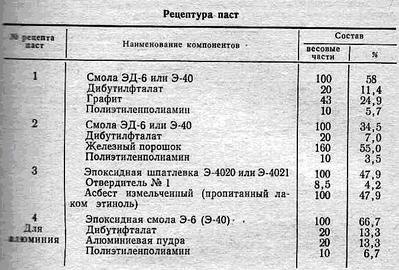

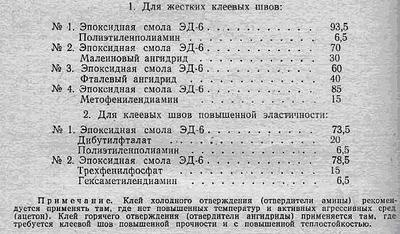

готовятся по рецептам, указанным в таблице:

Примечание: Клей ЭДП состоит из эпоксидной смолы ЭД-20, отвердителя ПЭПА (полиэтиленполиамина).

Рецептура паст может быть изменена в зависимости от значения и условий применения с учетом свойств составляющих компонентов.

Приготовление эпоксидной пасты

================

производится в лабораторных условиях в следующем порядке: смолу предварительно нагревают до 60-80 С и затем вводят дибутилфталат, смешивая его со смолой. В полученную смесь вводят наполнитель, перемешивая его в течение 5 мин., а затем смесь охлаждают до комнатной температуры. Приготовленную смесь можно хранить неограниченно долгое время в закупоренной таре. Перед применением после подготовки поверхности в состав смеси вводят отвердитель (полиэтиленполиамин).

Приготовление пасты по рецепту номер 3:

асбест, предварительно просушенный при температуре 80-100? С, пропитывают лаком этиноль в соотношении 1:1. Для удаления из асбеста растворителя лака пропитанный асбест нужно выдержать в течение двух суток, периодически перемешивая его. Уложенный плотно в сосуд с крышкой асбест пригоден к работе в течение 4-5 суток.

В эпоксидную шпатлевку вводят отвердитель номер 1. После тщательного перемешивания добавляют небольшими порциями асбест. Смешивание компонентов производится в высоком эмалированном сосуде.

После введения отвердителей композицию нужно тщательно перемешивать течение 5-6 мин. и затем немедленно применять по назначению во избежание ухудшения качества пасты. Срок технологической пригодности пасты после введения в нее отвердителей при комнатной температуре не превышает 20 мин.

Паста, приготовленная по рецепту номер 3, должна быть использована в течении 2-3 час. При необходимости сохранения приготовленной пасты свы?ше 30-60 мин. она должна быть охлаждена до температуры менее 5 С. При температуре 1-2 С паста может храниться более 8 час.

================

Подготовка поверхности

================

оказывает большое влияние на качество склеивания. Поверхность детали в зоне склеивания должна быть тщательно очищена от ржавчины и грязи. Склеиваемые трещины на деталях должны быть расфасованы под углом 90-120 градусов. Перед нанесением пасты поверхность должна быть обезжирена ацетоном, четыреххлористым углеродом, спиртом или другими растворителями жиров.

Лучшие результаты по подготовке поверхности достигаются крошкоструйной обработкой поверхности, отбеленной крошкой чугуна или косточковой крошкой, или обработкой поверхности раствором фосфорной кислоты (один объем кислоты, четыре объема ацетона, два объема воды).

================

Нанесение пасты

================

на подготовленную поверхность производят шпателем. Паста с вертикальных поверхностей не стекает. Избыток пасты очищают до отверждения, так как снятие большого слоя пасты после отверждения затруднительно. После нанесения пасты деталь отправляют на отверждение.

================

Отверждение пасты

================

происходящее в эпоксидных смолах при ведении в них катализаторов (отвердителей), происходит с выделением тепла, и поэтому эпоксидные пасты могут отвердевать и без нагрева.

Самопроизвольное отверждение пасты в помещении с температурой не менее +15 С происходит в течение 24-48 час.

Процесс отверждения пасты можно ускорить подогревом слоя пасты инфракрасными лучами, нагревом детали в сушильном шкафу и другими способами.

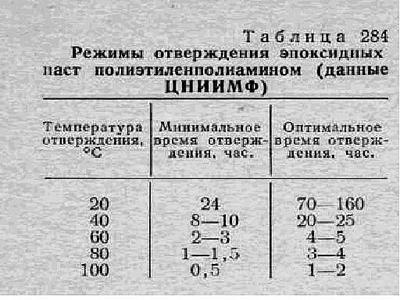

В таблице 284 приведены режимы отверждения паст:

Поверхность с отвердевшей пастой нужно зачищать наждачным кругом, напильником, сводя края пасты на нет. Обработку отвержденной пасты рекомендуется производить при сверлении 100-200 об/мин, при обточке 300-400 об/мин.

В отвержденной пасте можно получить высококачественную резьбу.

Эпоксидные смолы могут применяться для склеивания металла.

Ниже приведена рецептура клея на основе эпоксидных смол:

При приготовлении клея холодного отверждения на 100 г эпоксидной смолы ЭД-6 или ЭД-5 добавляют 6,5 г отвердителя (полиэтиленполиамина или гексаметилендиамина). Смолу подогревают до температуры 60-80 С в термошкафу или на плитке в бачке с водой. Затем в разогретую смолу вливают отвердитель при температуре 45 С. Отвердитель разогревают в плотно закрытой посуде во избежание его испарений. Смолу и отвердитель тщательно перемешивают. Если клей слишком вязок, то добавляют растворитель (ацетон, толуол).

При приготовлении клея горячего отверждения на 100 г эпоксидной смолы ЭД-6 или ЭД-5 добавляют 30 г малеинового или 40 г фталевого ангидрида. Ангидриды следует расплавлять в термошкафу. Расплавленный ангидрид тщательно перемешивают с эпоксидной смолой. Склеивающая способность клея 45-75 мин.

================

Процесс склеивания

================

Перед склеиванием поверхности следует очищать и обезжиривать, а затем высушивать на воздухе. При склеивании деталей из стекла, фарфора, дюралюминия, алюминия поверхность не требует очистки.

На подготовленную поверхность наносят стеклянной палочкой или кистью слой клея. Покрытые клеем детали выдерживать на воздухе до отлипа, затем наносить второй слой клея и выдержать снова до отлипа (для удаления растворителя). Затем прижимают друг к другу склеиваемые части и выдерживают при комнатной температуре 24-48 час.

Лучшие результаты склеивания можно получить при отвердителе полиэтиленполиамида, если изделия дополнительно подвергнуть термической обработке при температуре 150? С в течение 4-6 час.

================

Техника безопасности

================

Ввиду токсичности отвердителей следует избегать их испарений. Для этого необходимо:

— взвешивать или обмеривать компоненты в лабораторных условиях или в помещениях с хорошей приточной вентиляцией;

— не допускать попадания состава на тело и особенно отвердителя в глаза;

— при приготовлении эпоксидных составов пользоваться спецодеждой (халатом или комбинезоном из плотной ткани, резиновыми перчатками, прорезиненными фартуками, защитными очками), маской и респиратором;

— при попадании смолы или пасты на тело необходимо снять ее тампоном, смоченным ацетоном, отвердитель смывать водой;

— загрязненную посуду протирать ватой, смоченной в ацетоне;

— эпоксидный состав наносить только шпателем, кистью или стеклянной палочкой.

===================================

==========

МОИ СООБРАЖЕНИЯ применительно к починке карбюраторов:

— Эпоксидные смолы стойки к бензину. Это то, что надо.

— Эпоксидные смолы растворяются ацетоном, значит мочить карбклинером их нельзя, т.к. основной компонент карблинера — ацетон. Это минус, т.к. придется закрывать эпоксидку от попадания карблинера.

— Для склеивания разных материалов надо использовать разные наполнители. Так карболитовые детали лучше клеить с добавлением графита, а алюминий — с добавлением алюминиевой пудры.

Как температура влияет на работу с эпоксидной смолой?

Температура — один из наиболее важных факторов, влияющих на правильное отверждение эпоксидной смолы. Идеальная температура рабочей эпоксидной смолы и воздуха в помещении немного выше комнатной температуры: 24-30°C.

Что станет со смолой при более низкой температуре?

При комнатной температуре эпоксидная смола кристально чистая и имеет консистенцию жидкого меда. Холодная смола становится густой и комковатой, что затрудняет работу с ней. Также холодная эпоксидка может принять мутный молочный вид из-за тысяч микропузырьков, вызванных холодом. От этих многочисленных микропузырей будет довольно сложно избавиться.

Для отверждения смолы в холодном рабочем помещении потребуется гораздо больше времени. Она может оставаться липкой в течение многих дней и даже может не застыть вовсе. Если с вашей эпоксидкой это произошло, переместите работу в более теплое место или увеличьте температуру в помещении. При температуре 24-30°C смола должна высохнуть до отлипания за 24 часа.

Как увеличить температуру?

Мы рекомендуем заранее готовиться к работе с эпоксидной смолой, особенно в холодные зимние месяцы. Заранее включите обогреватель, чтобы прогреть помещение. Оставьте смолу в прогреваемой комнате, чтобы она также достигла оптимальной температуры.

Если перед началом работы смола все еще холодная, согрейте ее на водяной бане:

- поместите плотно закрытые бутылки со смолой и отвердителем в емкость с горячей (не кипящей) водой

- дайте им постоять в воде 15-20 минут (время будет зависеть от того, насколько холодной была смола и насколько горячей является вода)

- тщательно высушите бутылки перед тем, как их открывать (потому что даже одна капля воды в смоле или отвердителе может привести к помутнению)

- поскольку нагревание ускоряет отверждение, помните, что нагревание эпоксидки на водяной бане сокращает ваше 45-минутное рабочее время примерно на 10 минут.

Какие еще условия важны для правильного затвердевания эпоксидной смолы?

Если для смешивания эпоксидной смолы важны теплые и сухие условия (24-30°C и 50% влажность), то для правильного отверждения важен еще один фактор — температурная стабильность.

Первые 24 часа отверждения имеют решающее значение, поэтому помещение должно оставаться теплым, сухим и стабильным, без колебаний и перепадов температуры.

Например, поместить изделие с застывающей смолой возле окна в солнечный день кажется отличной идеей. Но когда наступит ночь и температура резко упадет, может образоваться так называемый эффект «апельсиновой корки»: на поверхности появятся ямочки, неровности или волны.

Какова оптимальная температура хранения эпоксидной смолы?

Храните емкости со смолой и отвердителем в темном месте вдали от прямых солнечных лучей при комнатной или чуть ниже (20°C) температуре.

Итак, помните, что при работе с эпоксидной смолой важно соблюдать 3 важных условия:

Какую температуру выдерживает эпоксидная смола?

- Предельная температура эксплуатации

- Режим плавления

- Сколько выдерживает после застывания?

- Рекомендации при работе

Для получения качественного материала, обладающего высокой прочностью и другими полезными качествами, эпоксидная смола подвергается расплавлению. Для этого необходимо знать, какая температура плавления этой субстанции является оптимальной. Кроме того, важными являются и другие условия, необходимые для правильного отвержения эпоксидки.

Предельная температура эксплуатации

Безусловно, температура влияет на рабочее состояние и правильное застывание эпоксидной смолы, но, чтобы понять, какая температура является максимальной для эксплуатации вещества, стоит ознакомиться с её главными техническими характеристиками.

- Полимеризация смолистой субстанции происходит при нагревании поэтапно и занимает от 24 до 36 часов. Полностью этот процесс может завершиться через несколько дней, но его можно ускорить, осуществляя нагрев смолы до температуры +70°С.

- Правильное отвержение позволяет добиться того, что эпоксидка не расширяется, а эффект усадки фактически исключён.

- После того как смола застыла, её можно обрабатывать любым способом – обтачивать, окрашивать, шлифовать, сверлить.

- Высокотемпературная эпоксидная смесь в застывшем состоянии отличается отличными техническими и эксплуатационными свойствами. Она обладает такими важными показателями, как кислотостойкость, устойчивость к высокому уровню влажности, воздействию растворителей и щелочей.

При этом рекомендованной температурой рабочей смолы является режим в пределах от -50°С до +150°С, однако при этом установлена и предельная температура +80°С. Такая разница связана с тем, что эпоксидная субстанция может иметь разные составляющие, соответственно, физические свойства и температуру, при которой она твердеет.

Режим плавления

Многие производственные, высокотехнологичные процессы невозможно представить без применения эпоксидных смол. Исходя из технического регламента плавление смолы, то есть переход вещества из жидкого в твёрдое состояние и наоборот осуществляется при +155°С.

Но в условиях повышенного ионизирующего облучения, воздействия агрессивной химии и чрезмерно высоких температур, достигающих +100… 200°С, используются только определённые составы. Разумеется, речь не идёт о смолах ЭД и клее ЭДП. Такой вид эпоксидных смесей не плавится. Полностью застывшие эти изделия просто разрушаются, проходя стадии растрескивания и перехода в жидкое состояние:

- они могут растрескиваться или вспениваться из-за кипения;

- изменять цвет, внутреннюю структуру;

- становиться хрупкими и крошиться;

- в жидкое состояние эти смолянистые вещества тоже могут не переходить по причине особого состава.

В зависимости от отвердителя некоторые материалы способны воспламеняться, выделяют много копоти, но только при постоянном контакте с открытым огнём. В этой ситуации, вообще, нельзя говорить о температуре плавления смолы, так как она попросту подвергается разрушению, постепенно распадаясь на мелкие составные части.

Сколько выдерживает после застывания?

Конструкции, материалы и изделия, созданные с применением эпоксидной смолы, изначально сориентированы на стандарты температур, установленные согласно принятым нормам эксплуатации:

- постоянной считается температура от –40°С до +120°С;

- максимальной температурой является +150°С.

Но такие требования относятся не ко всем маркам смол. Для специфических категорий эпоксидных субстанций существуют свои экстремальные нормы:

- заливочный эпоксидный компаунд ПЭО-28М – +130°С;

- высокотемпературный клей ПЭО-490К – +350°С;

- оптический клей на эпоксидной основе ПЭО-13К – +196°С.

Подобные составы за счёт содержания в них дополнительных компонентов, таких как кремний и другие органические элементы, приобретают улучшенные характеристики. Добавки введены в их состав совсем не случайно – они увеличивают стойкость смол к термическому воздействию, разумеется, после того как смола застывает. Но не только – это могут быть полезные диэлектрические свойства или хорошая пластичность.

Повышенной устойчивостью к высоким температурам обладают эпоксидные субстанции марок ЭД-6 и ЭД-15 – они выдерживают до +250°С. Но самыми термостойкими признаны смолистые вещества, полученные с применением меламина и дициандиамида – отвердителей, способных вызывать полимеризацию уже при +100°С. Изделия, при создании которых применены эти смолы, отличаются повышенными эксплуатационными качествами – они нашли применение в военной и космической промышленности. Сложно представить, но предельная температура, которая не способна их разрушить, превышает +550°С.

Рекомендации при работе

Соблюдение температурного режима – главное условие при эксплуатации эпоксидных составов. В помещении тоже должен поддерживаться определённый климат (не ниже +24°С и не выше +30°С).

Рассмотрим дополнительные требования для работы с материалом.

- Герметичность упаковки компонентов – эпоксидки и отвердителя – вплоть до процесса их смешивания.

- Неукоснительным должен быть порядок замешивания – именно отвердитель добавляется в смоляную субстанцию.

- Если используется катализатор, смолу необходимо нагреть до +40.50°С.

- В помещении, где проводятся работы, важен не только контроль над температурой и её стабильностью, но и за тем, чтобы в нём сохранялась минимальная влажность – не больше 50%.

- Несмотря на то что первый этап полимеризации составляет 24 часа при температурном режиме +24°С, предельную прочность материал набирает в течение 6-7 дней. Однако именно в первые сутки важно, чтобы температурный режим и влажность сохранялись в неизменном состоянии, поэтому нельзя допускать малейших колебаний и перепадов этих показателей.

- Не стоит замешивать слишком большие порции отвердителя и смолы. В этом случае есть риск её закипания и утраты свойств, необходимых для эксплуатации.

- Если работа с эпоксидной смолой совпала с холодным временем года, нужно заранее прогреть рабочее помещение, поместив туда упаковки с эпоксидкой, чтобы она также приобрела нужную температуру. Холодный состав допускается подогреть, используя водяную баню.

Нельзя забывать, что в холодном состоянии смола становится мутной по причине формирования в ней микроскопических пузырей, а избавиться от них крайне трудно. К тому же субстанция может не застывать, оставаясь вязкой и липкой. При температурных перепадах также можно столкнуться с такой неприятностью, как «апельсиновая корка» – неровная поверхность с волнами, буграми и углублениями.

Однако следуя этим рекомендациям, соблюдая все необходимые требования, можно получить безупречно ровную, качественную поверхность смолы благодаря её правильному отвержению.

В следующем видео рассказывается о секретах эксплуатации эпоксидной смолы.

Какую температуру выдерживает эпоксидная смола после застывания

Эпоксидным смолам, без использования которых трудно представить себе современное высокотехнологическое производство, часто приходится работать в очень жестких условиях. Это и повышенная радиация, и воздействие на изделия из эпоксидок химических реагентов, и широчайший диапазон температур, от минус 30 до 200°C градусов. Притом имеется в виду не разовое экстремальное понижение или повышение до указанных пределов, а постоянное воздействие таких температур на связывающий материал.

Нет нужды говорить, что бытовой клей ЭДП или смола ЭД-20, ЭД-22 для подобных температурных перепадов не годятся. Уже полностью отвержденные, они начнут сначала трескаться, потом, в зависимости от применимого когда-то отвердителя, вспенятся, не переходя в жидкую фазу, и начнут разрушаться на мелкие фракции, меняя цвет и структуру.

Могут и загореться, опять-таки в зависимости от исходных веществ и в каком виде были полимеризованы, в виде тонкого покрытия или монолита, занимающего определенный и большой объем в пространстве. Тонкая эпоксидная пленка может воспламениться с выделением огромного количества копоти, если она напрямую контактирует с открытым пламенем. Но горение будет продолжаться только до того момента, пока сохраняется такой контакт и идет интенсивная подпитка теплом. Уберите пламя от эпоксидной пленки, и она тут же погаснет.

Поэтому говорить о пожароопасности использования эпоксидных компаундов в быту или при ремонте не стоит. Горят они не лучше других искусственных материалов, и уж намного безопаснее того же вспененного полистирола или пенопласта, вспомните хотя бы ночной клуб «Белая лошадь» с его многочисленным жертвами от продуктов горения потолочной плитки, с выделением при этом фосгена.

Поэтому говорить о какой-то температуре плавления застывшей эпоксидной смолы нет смысла, в подавляющем большинстве случаев она не плавится, а просто разрушается, превращаясь в бесструктурную обугленную массу.

Огнеупорные смолы

Существуют огнеупорные смолы, это, в первую очередь, безгалогенные KDP-555MC80, KDP-540MC75, KDP-550MC65. Первые цифры в индексе после буквосочетания KDP означают критическую температуру, которую может выдержать эта смола, при ее использования в качестве связывающего каких-нибудь композитов. Основная область применения таких огнеупорных смол – авиационная и космическая промышленности, где материалы, сделанные с использованием KDP, применяются в изготовление внешних контуров крыльев, обтекателей, выдерживающих большие динамические нагрузки управляющих полетом стабилизаторов, элеронов и лонжеронов.

Немалую долю в огнестойкость таких материалов вносят углепластики, которые способны выдержать и кратно высокие температуры. Но сама основа приобретает огнеупорные свойства, в первую очередь, из-за вносимых в нее в процессе полимеризации добавок в виде элементоорганических соединений. В первую очередь – кремнийорганики.

Во время модификации эпоксидной смолы этими элементами происходит изменение многих свойств такой смолы, и часто весьма существенное. Изменения не проходят даром, при сохранении главного параметра в виде термостойкости требуется обычно еще какой-нибудь один. Например, сохранение некоторой пластичности или стабильности свойств смолы как диэлектрика, притом в широком температурном диапазоне. Обычно этого добиваются включением в полимерную цепочку ациклических диэпоксидов вместо основы диановых смол, но тогда увеличивается хрупкость изделий из такой смолы.

Обычно, чем больше числовой индекс у эпоксидных смол (ЭД 16, 20, 22) тем вернее под воздействием запредельно-высоких температур состоится переход застывшей, полимеризированной формы смолы сразу в деструктивно-кристаллическое состояние, с предварительным растрескиванием монолита. Перехода в какое-то жидкое агрегатное состояние в поведении смолы не предусмотрено. Возможно разве что некоторое предварительное размягчение, смолы деформируются.

Более стойким к воздействию высоких температур оказываются смолы с числовыми индексами ЭД-6 и ЭД-15. При воздействии относительно низких температур в пределах 200-250°C градусов изделия из такой смолы начинают выделять газообразные продукты и бесцветную вязкую жидкость. Это следствие процессов, обратных полимеризации, которая происходила при отверждении продукта. О полноценной обратной реакции речи, конечно, не идет, процессы деструкции преобладают над «расшивкой» молекул, а указанная температура в ее верхнем пределе является критической и предраспадной. При длительности ее воздействия более часа, а тем более при ее повышении, процессы распада эпоксидных компонентов делаются необратимыми, с резким падением всех присущих материалу свойств.

Самые термостойкие материалы эпоксидного ряда получают синтезом фторированных дифенилолпропанов. Эти вещества играют роль скрытых, или латентных отвердителей, химически-нейтральных к смоле при комнатной температуре, но начинающими активно работать на полимеризацию смолы при воздействии на нее температуры в 100°C и более градусов, когда начинают меняться ее химические и физические свойства. К ним относят дициандиамид, меломин, изофталилдигидразид.

Именно изделия из этих эпоксидных смол, с введенными в них пластификаторами кремнийорганического ряда, ставятся в качестве головок обтекателей у выводимых на орбиту кораблей, пускаются на армированные углепластиком элементы динамического управления ракетоносителями и сверхзвуковыми самолетами.

В перспективе разработка элементов силового каркаса элементов управления гиперзвуковыми аппаратами. Верхний предел температуры для них превышает на настоящий момент 550°C градусов. Хотя этого, конечно, мало, но и химики не стоят на месте, разрабатываются новые методы усовершенствования физических свойств олигомеров. Перспективным представляется направление с введением в состав эпоксидных полимеров мелкодисперсных порошков из тугоплавких металлов или их карбидов, например, карбида вольфрама.

Обычные составы

Впрочем, описываемые смолы сложны в производстве, требуют специальных боксов-реакторов для отверждения, огнеупорных форм, в которых делаются эти отливки, так что массовому потребителю они малоинтересны, да еще и чрезвычайно дороги. Более интересны для него были бы обычные смолы класса ЭД или его аналогов, в которых для отверждения использовались нестандартные вещества, да еще с введением в них наполнителей пластификаторов, повышающих термостойкость.

Наибольший спрос на жаропрочные материалы из эпоксидных смол отмечается у авто- и мотолюбителей. Камнем преткновения у которых чаще всего выступают компоненты соединений в глушителях, которые быстро выгорают. Вот здесь жаростойкость изделий из эпоксидки или материалов с нею может быть усилена применением армирования прокладок углепластиком или даже самым обыкновенным стеклопластиком.

С введением в застывающую смолу в местах соединения или прокладок дополнительного армирующего и цементирующего элемента в виде мелкодисперсных стальных опилок или даже алюминиевой пудры, которая в связке со смолой отлично держит температуру до 340°C градусов. Правда, страдает ударная прочность такой смолы.

Смолы с наполнителями, а тем более армированные, и подавно не поддаются плавлению. Речь может идти только о постепенном их обугливании и разрушении.

Если же говорить о полноценном плавлении эпоксидных материалов при воздействии высокой температуры, то оно возможно только с попеременным воздействием на них быстродействующих едких растворителей и высокой температуры. Тогда, наряду с физическими изменениями в кристаллической решетке полимера будет происходить и химическое ослабление межмолекулярных связей.

Очевидно, что температура эксплуатации эпоксидной смолы имеет широкий диапазон. Здесь все зависит от полимерного состава и добавок, внесенных в него.

Инструменты

Для соединения разных деталей используются способы, не требующие сверления отверстий или применения горячей сварки. Одним из наиболее простых, доступных и надежных методов считается использование эпоксидного клея. Материал обладает необходимыми свойствами, чтобы решить любую проблему локального масштаба.

Эпоксидный клей – неразрывное соединение

Можно смело утверждать, что эпоксидный клей – наиболее востребованный тип клея у мастеров-любителей и технических работников. Даже с появлением на строительном рынке более устойчивых и мощных соединений эпоксидка не утратила своей популярности и используется повсеместно, где нужно склеить изделия из твердых материалов.

Эпоксидная смола (основной ингредиент клея) была изобретена в 1938 году, а начиная с 1940-го года, начался массовый выпуск клея. Первое коммерческое название эпоксидного клея – «Аральдит 1». Это был новый образец универсального клея для бытового и широкого промышленного использования.

За последние десятилетия в данной отрасли достигнуты значительные успехи, разработаны уникальные материалы и методики склеивания. Созданы многочисленные виды эпоксидных композиций, действующих в широком диапазоне температур, позволяющие получить высокопрочные соединения с длительным сроком эксплуатации.

Область применения эпоксидного клея

Сочетание универсальных свойств эпоксидного клея нашло широкое применение во многих областях народного хозяйства и промышленности:

- в строительстве – соединение железобетонных конструкций мостов, трехслойных панелей, заполнение трещин в бетоне, приклеивание плитки, склеивание металла с бетоном и др.;

- в отрасли машиностроения – производство абразивного инструмента, технологической оснастки, крепление тормозных колодок, пластмассовых деталей к металлическим поверхностям, проведение ремонтных работ бензобака, кузова автомобиля, коробок передач, обшивок, тормозных коробок и пр.;

- авиа конструировании – создание клеесварных стыков при сборе летательных аппаратов, изготовление солнечных батарей, фиксация внутренней и наружной теплозащиты;

- в области судостроения – сборка судов из стеклопластика, монтаж высоконагруженных узлов крепления, создание водонепроницаемого барьера для поддержания стабильной влажности, обработка корпуса яхт и лодок эпоксидкой со стеклотканным армированием.

Эпоксидный клей — применение для склеивания пластмассовой рамки.

В целом, эпоксидный клей стал незаменимым помощником и в быту. Его используют для ремонта обуви, мелкой реконструкции мебели, создании сувениров, герметизации стыков труб и т.д.

Состав и свойства эпоксидного клея

Эпоксидный клей представляет собой термореактивный синтетический продукт. Материал создан как комбинация эпоксидной смолы и дополнительных компонентов: отвердителей, растворителей, наполнителей и пластификаторов.

В качестве отвердителей применяют аминоамиды (дициандиамид), ди- и полиамины, полимерные отвердители-модификаторы (фено-формальдегидные, каучуки, кремнийорганические смолы, полиамиды на основе жирных кислот и пр.), ангидриды органических кислот, комплексы к-т Льюиса с эфирами и аминами.

Вторичные и первичные амины обычно составляют 6-15% от общей количества эпоксидной смолы, третичные амины – не более 5%. Большие концентрации этих отвердителей могут спровоцировать образование из эпоксидных смол простых полиэфиров.

Оптимальные физико-механические свойства достигаются путем применения 40% фталевого ангидрида или 30% малеинового. Прочие кислоты и ангидриды добавляются в состав клея в количестве до 0,85 моль/1 моль смолы.

Для эпоксидных клеев используют такие растворители:

- ацетон;

- кселол;

- спирты;

- прочие органические соединения.

Количество растворителей не должно превышать 3-5% объема сухой смолы. Превышение количества растворителей нежелательно, так как впоследствии их сложно удалить из клеевого соединения. Спирты и некоторые другие растворители ускоряют отверждение эпоксидных клеев.

Наполнители эпоксидной смолы-клея:

- порошкообразные вещества (сажа, окись алюминия, ванадия, цинка или берилия, кремнезем, никелевый и алюминиевый порошки);

- стеклянные, углеродные волокна;

- ткани из стеклянных/синтетических волокон.

Процентное содержание наполнителей от массы смолы зависит от природы самой добавки, и может составлять от 50% до 300%. Некоторые наполнители (окись цинка, барилия и ванадия) действую как стабилизаторы и отвердители термоокислительной деструкции.

Роль пластификаторов выполняют эфиры фосфорной и фталевой кислоты. Предпочтительнее использовать полимерные и олигомерные пластификаторы, олигосульфиды и олигоамиды, так как их применение позволяет регулировать физико-механические качества эпоксидных клеев и повышает надежность соединений склеиваемых деталей.

Соединение всех компонентов в одну композицию позволяет получить клеевой состав, обладающий следующими качествами:

- теплостойкость – зависимо от наполнителя достигает +250°С;

- морозостойкость – соединение выдерживает до -20°С;

- клеевой шов хорошо переносит масляное/бензиновое, атмосферное воздействие;

- клей не разлагается под действием бытовой химии и моющих средств;

- застывший состав обладает эластичностью – при незначительных смещениях деталей разрыв шва не происходит;

- устойчивость к усадке и трещинам;

- водонипроницаемость, придающая обрабатываемой поверхности гидроизоляционных качеств;

- высокая адгезия со многими материалами, в том числе с цементной стяжкой, деревом, гипсокартонном и фанерой.

Недостатки эпоксидного клея:

- невозможность работы с тефлоном, силиконом и полиэтиленом;

- состав клея очень быстро застывает – для исправления мелких огрехов склеивания времени не остается;

- важно придерживаться мер безопасности, так как после попадания на кожу клей будет проблематично отмыть.

Разновидности эпоксидного клея и их характеристики

Эпоксидный клей классифицируют по трем основным критериям: по составу, консистенции и способу отверждения. Зависимо от состава эпоксидка делится на однокомпонентные и двукомпонентные.

Однокомпонентный клей эпоксидный прозрачный содержит жидкую смолу или органический растворитель со смолой. Состав в готовом виде заключен в тюбик и перед применением не нуждается в какой-либо подготовке. Такой клей используется для склеивания небольших деталей, герметизации зазоров и стыков труб. Для отвердения большинству однокомпонентных состав не требуется предварительное нагревание, а некоторые клеи «схватываются» под воздействием тепла.

Большинство эпоксидных клеев выпускаются двухкомпонентными. Такой клей поставляется комплектом из двух тюбиков. В одной емкости содержится смола в виде пасты, а во второй – жидкий или порошкообразный отвердитель. Ингредиенты соединяют и перемешивают маленьким шпателем (обычно прилагается в комплекте). Готовая смесь клея эпоксидного двухкомпонентного надо использовать в течение одной-двух минут. В противном случае состав утратит свои клеевые свойства.

По консистенции отличают два типа клея: жидкие и в форме пластичной массы.

Жидкий клей — это гель, выдавливаемый из тюбика. Основное достоинство – удобство нанесения состава на склеиваемые поверхности, экономия времени на подготовке раствора.

Пластичная масса напоминает обычный пластилин и поставляется в цилиндрических тюбиках. Для извлечения клея понадобится отрезать часть пластилина, размять его и смочить водой. Пастообразную смесь нанести на склеиваемую поверхность.

Способ отверждения клея зависит от применяемого отвердителя. Составы, содержащие жидкую эпоксидную смолу, алифатический полиам, пластификаторы и наполнители затвердевают без нагрева – в течение 24-72 часов, температура около +20°С. Однако структурирование подобных клеев происходит дольше. Для повышения прочностных характеристик такие составы рекомендуют дополнительно подвергать термообработке.

Соединения, отвержденные без нагрева, устойчивы к воздействию разбавленных щелочей и кислот. Однако при длительном пребывании в воде (до 3-х месяцев) прочность соединения снижается – особенно при склеивании гидрофильных материалов, например, древесины.

Модифицированные композиции эпоксидного клея (температура отверждения +60-120°) применяются для склеивания неметаллов и металлов, обладают ударной вязкостью, стойкостью к действию масел, топлив и прочих органических растворителей.

Особо прочные – клеи горячего отверждения (температура +140-300°С) обладают повышенной теплостойкостью и высокими электроизоляционными качествами.

Среди наиболее популярных эпоксидных клеев, используемых в быту можно выделить:

- Эпоксидный клей «Момент» — продается в любом строительном магазине по доступной цене. Фасовка клея – небольшие тюбики, пластичные массы весом около 50 грамм или объемные упаковки для многоразового применения. Срок хранения клея после открытия – несколько месяцев при температуре до +25°С.

- Эпоксидный клей-пластилин «Контакт» подходит для ремонта изделий, подвергающихся воздействию влаги. Подходит для герметизации трубных стыков, приклеивания нетяжелых полочек в ванной комнате. Время застывания клея – 1-2 минуты.

- Клей «Холодная сварка» соединяет металлические изделия за считанные секунды. Зачастую, уровень сопряжения не уступает надежности термической обработки. Дополнительные плюсы: края металлического изделия не деформируются, появляется возможность склеить сплавы, которые нельзя соединить сваркой.

- Эпоксидный клей ЭДП – скрепляет разные поверхности: от фарфоровых, стеклянных изделий до металлических. Многие считают этот состав оптимальным по цене и качеству. Клей эпоксидный универсальный – используется для ремонта автомобильных деталей, заделыванию трещин в сантехники и пр.

Технология склеивания: пошаговая инструкция

Весь процесс склеивания можно разбить на три основных этапа: чистка поверхности изделий, подготовка клеевого раствора и непосредственное склеивание.

Обработка поверхности склеиваемых изделий проводиться в первую очередь. Так как готовый клеевой раствор требует быстрого нанесения, и чистить детали уже будет некогда. Поверхности зачищаются наждачной бумагой, обезжириваются и высушиваются. В условиях производства обработку выполняют дробью, песком или ультразвуком. Склеиваемые детали подвергаются травлению в кислотной ванне и обезжириванию в органических растворителях.

Подготовка клеевого состава:

- Эпоксидную смолу выдавить из тюбика в емкость для замеса.

- Добавить несколько грамм отвердителя. Стандартная пропорция отвердителя и эпоксидной смолы – 1:10. Допустима передозировка отвердителя (1:5).

- Смешать вручную ингредиенты клея.

Полученную смесь аккуратно нанести на поверхность одной из деталей, плотно прижать предметы друг к другу и зафиксировать в таком положении на 8-10 минут. Спустя несколько часов соединение приобретет нужную прочность, а изделие будет готово к эксплуатации.

Эпоксидный клей: инструкция по работе с эпоксидной смолой

Меры предосторожности при работе с клеевым составом

При работе с эпоксидными клеями важно соблюдать обычные меры предосторожности. Чтобы уберечься от пыли и вредных испарений следует надеть защитную маску с угольным фильтром, работы надо выполнять в хорошо проветренном помещении.

Важно придерживаться всех рекомендаций по мерам безопасности, указанным на этикетке клея.

Людям с чувствительной кожей обязательно надо надевать во время смешивания и работы с клеем резиновые перчатки. При приготовлении клеевого состава нельзя использовать посуду, предназначенную для приготовления или хранения пищи.

Что такое двухкомпонетный эпоксидный клей?

Двухкомпонентный эпоксидный клей — представляет собой водостойкий клей, состоящий из двух компонентов: клея (обычно на основе полиуретана) и отверждающего (обычно на основе эпоксидной смолы). Он не сжимается и не расширяется. Так называемый эпоксидный двухкомпонентный клей обеспечивает очень прочное соединение.

Двухкомпонентный эпоксидный клей отличаются тем, что катализирование возникает при температуре окружающей среды . Если добавить тепла, то процесс пойдёт быстрей. По мимо этого, двухкомпонентный эпоксидный клей способен выдерживать постоянный вес в течение длительного периода времени. Также он обладает высокой устойчивостью к физическим и химическим воздействиям. Все эти свойства делают 2К эпоксидный клей востребованным в индустриальном применении продуктом.

Он универсален и может применяться для склеивания, и герметизации во многих отраслях промышленности. Специальные составы эпоксидного клея являются огнестойкими, быстротвердеющими, устойчивыми к высоким температурам.

Если вы работаете с алюминием,стекловолокном, цементом, или пластмассами, двухкомпонентный эпоксидный клей является идеальным выбором. Он образует сверхпрочное соединение.

Описание эпоксидного клея

- Puraflex 9220- очень прочный клей, подходящий для склеивания практически всех материалов

- Быстрое отверждение

- Не сжимается и не расширяется.

- Можно закрашивать.

- Подходит для шлифования и сверления.

- Подходит для внутреннего и наружного использования.

- Не подходит для полиэтилена , полипропилена , тефлона и нейлона.

- Не подходит для склеивания под водой, но после отверждения водостойкий.

- Не подходит для ремонта предметов, контактировавших с едой или напитками.

В отличие от большинства двухкомпонентных эпоксидных смол, PURAFLEX 9220 уже смешан. Это означает, что вам не нужно их смешивать отдельно. Отверждение происходит довольно быстро, но это зависит от толщины наносимого вами слоя.

Эпоксидный клея для склеивания алюминия

Алюминий имеет различные сплавы, свойства которых, такие как прочность, коррозионная стойкость и свариваемость, могут широко варьироваться. Различные сплавы были разработаны для получения оптимальных свойств для конкретных приложений и областей применения. Алюминий легкий, и с 4% меди, 1% магния, 1% марганца и 0,5% кремния, он одинаково износостойкий и устойчивый к коррозии, за исключением коррозионного растрескивания под напряжением. Алюминий подвергается коррозии при контакте с кислородом, но образующаяся оксидная пленка является гладкой и закрытой, так что основной материал больше не может подвергаться коррозии. Он не искрит, и его относительно легко формовать. Поэтому алюминий является предпочтительным строительным материалом для авиационной и аэрокосмической промышленности.

Если вы работаете с алюминием,стекловолокном, цементом, или пластмассами, двухкомпонентный эпоксидный клей является идеальным выбором. Он образует сверхпрочное соединение.

Использование двухкомпонетного эпоксидного клея для склеивания алюминия— удобная альтернатива сварке, пайке или болтовым соединениям. Очень сильный Puraflex 9220 эпоксидный клей по цене производителя Германии.

Эпоксидный клей – что это такое, состав, как выглядит, свойства, где используется, плюсы и минусы

Существуют самые разные способы скрепить поверхности друг с другом – сварить, соединить гвоздями или шурупами, а еще склеить. Эпоксидный клей обеспечивает сцепление самых разных поверхностей. Это относительно новый материал, уже успевший зарекомендовать себя в самых разных отраслях промышленности.

Что такое эпоксидный клей?

С ним уже успел познакомиться каждый мастер-строитель, плотник, электрик, работник авиа- и ракетостроения. Эпоксидный клей – это олигомеры, включающие в себя эпоксиды, которые застывают под действием отвердителей и образовывают сшитые полимеры. В результате получается состав, демонстрирующий хорошую адгезию к самым разным поверхностям. Его используют как в промышленности, так и быту, делают с его помощью бижутерию, поделки из кожи. Даже сама по себе эпоксидная смола может использоваться в качестве клея, но отвердители улучшают ее сцепление с поверхностью.

Состав эпоксидного клея

Основное действующее вещество – это эпоксидная смола, клей состоящий лишь из этого компонента способен выполнять свое назначение. Однако в соответствие с ГОСТом в него добавляют отвердитель. В этом качестве выступают карбоновые кислоты, полиамины, аминоамиды и другие. Есть немало и других дополнительных компонентов, среди которых:

- стеклоткань;

- каучуки;

- оксид алюминия;

- органические смолы;

- добавки из цинка, никеля, ванадия;

- формальдегид;

- глина и другое.

Как выглядит эпоксидный клей?

В зависимости от марки и бренда эпоксидный клей имеет вид прозрачной жидкости желто-оранжевого цвета. Он очень похож на мед. При большем количестве отвердителей в составе и определенных цветовых пигментов клей из эпоксидной смолы может напоминать гудрон – остаток переработки нефти. Цвет связующего состава может быть самым разным и варьироваться от прозрачного до винно-красного. Очень многое зависит от процентного соотношения наполнителей и основных компонентов.

Эпоксидный клей – свойства

Данный связующий состав имеет характеристики:

- Высокую адгезию с различными материалами.

- Прочность к ударам, сколам и другим механическим воздействиям.

- Повышенную упругость, что позволяет создавать шов без усадки и трещин.

- Стойкость к огню и морозу. Интересующимся, какую температуру выдерживает эпоксидный клей, стоит ответить, что понижение до -30°С и повышение до +250°С.

- Стойкость к влиянию галогенов, щелочей и некоторых кислот. Сильные кислоты-окислители способны негативно отразиться на качестве клеевого соединения.

- Устойчивость к электрическому току.

- Непроницаемость для влаги.

- Возможность окрашивать и лакировать полученное соединение.

Где используется эпоксидный клей?

Это вещество способно соединять самые разные материалы, что открывает широкие возможности в сфере его применения. Эпоксидный клей используют в:

- В авиа- и космической промышленности. Им заменяют традиционные крепежные болты.

- В строительстве. Применяют эпоксидный клей для плитки, при установке дверей, окон и так далее. С его помощью проводят как внешние, так и внутренние работы. К примеру, используют эпоксидный клей для пластика, обшивки фасадов домов и ванных комнат.

- Для изготовления и ремонта корпусов, гидроизоляции помещений.

- Отделке бань и саун. Эпоксидный клей для дерева хорошо зарекомендовал себя в укладке полов, монтаже вагонки.

- Изготовлении различных предметов быта, всевозможных поделок.

- Производстве военного оснащения, например, бронежилетов.

- Машиностроении.

Плюсы и минусы эпоксидного клея

Данный состав имеет как достоинства, так и недостатки. К первым относят:

- Эпоксидный клей – универсальный, его используют для сцепления самых разных поверхностей: дерева, пластика, металла, искусственного и натурального камня.

- Полученный шов отличается эластичность, высокой прочностью, непроницаемостью для влаги и пара, устойчивостью к химическим веществам, пониженным и повышенным температурам.

- Широкая область применения.

К недостаткам относят:

- Необходимость использования отвердителя. В однокомпонентных составах он уже присутствует, а двухкомпонентный эпоксидный клей нужно разводить. При этом очень важно соблюдать указанные производителем пропорции. Если отвердителя добавить мало, увеличится время застывания, а то и вовсе станет невозможным получить жесткое соединение. При переизбытке отвердителя смесь сильно нагреется, начнет пениться, а полученный шов будет хрупким.

- Слабая устойчивость к сильным кислотам-окислителям.

- Быстрое отверждение. Нужно успеть выполнить все манипуляции до того, как клей застынет.

- Необходимость нагрева отвердителя до определенной температуры или выдерживание его в комнатных условиях заданное время.

- Опасность для здоровья. Эпоксидная смола ядовита и может привести к отравлению, если попадает в организм. Из-за этого клей не используют для сцепления посуды и других бытовых вещей, контактирующих с едой, водой и прочим. По этой причине работать необходимо в перчатках, маске и применять другие средства защиты.

- Не все материалы можно соединять эпоксидным клеем. Не используют его при работе с полиэтиленом, силиконом, никелем, хромом, тефлоном.

Виды эпоксидного клея

Выделяют две основные разновидности этого адгезионного материала:

- Однокомпонентный эпоксидный клей. Это уже готовый к использованию состав, поставляемый, как правило, в тубах небольшого объема. В нем уже присутствует отвердитель, поэтому раствор начинает действовать сразу после вскрытия упаковки. Он не подходит для масштабных работ, а вот в быту, когда нужно произвести мелкий ремонт, просто незаменим.

- Двухкомпонентный клей. Представлен в виде двух емкостей. В одной находится сам эпоксид, а в другой – отвердитель. Как правило, поставляется в больших объемных банках, благодаря чему можно замешивать состав по мере необходимости и использовать по назначению. Однако, как уже было сказано, очень важно соблюдать пропорции при разведении эпоксидного клея.

Какой эпоксидный клей лучше?

Не бывает плохого и хорошего клея, если речь не идет об откровенном игнорировании всех правил и требований ГОСТа. При выборе адгезионного состава необходимо учитывать следующие нюансы:

- Область применения. Однокомпонентным раствором удобно работать в быту, заделывать швы, зазоры, устранять мелкие дефекты, а вот двухкомпонентный приобретается для строительных и других масштабных работ.

- Универсальность. Такой клей можно использовать практически везде, но если хочется получить более эластичный шов, рекомендуется искать ангидрид глицерина в составе. Однако, тогда упадет влагонепроницаемость соединения. Если в составе будут присутствовать галогенорганические соединения, то клей приобретет повышенную негорючесть.

- Способ застывания. Состав, требующий нагрева, демонстрирует хорошую устойчивость к воде, жирам, бензину, а вот если это правило соблюдать не требуется, то можно получить защищенный от химических веществ шов, а вот влаги он будет бояться.

- Цвет. Он определяется в зависимости от оттенка обрабатываемых поверхностей. Универсальный вариант – прозрачный эпоксидный клей.

Рейтинг эпоксидного клея

Среди самых популярных марок можно выделить:

- Эпоксидный клей Момент. Обеспечивает так называемую «холодную сварку», застывая за 5 мин. В продаже можно найти как жидкий состав, так и имеющий вид пластилина. Стойкий к воздействию воды, прочный, он имеет удобную насадку-миксер. Некоторые виды поставляются в порционных упаковках, что предоставляет возможность экономно расходовать продукт.

- Клей на основе эпоксидов Felix. Хороший универсальный состав, который быстро застывает, не дает усадку, не расширяется, демонстрирует хорошую устойчивость к воде, бензину, повышенным температурам. Соединяет металлы и их сплавы, стекло, пластмассу, керамику, дерево.

- Клей Контакт. Демонстрирует высокую адгезию к большинству известных материалов. Не подвержен воздействию воды, масел, растворителей. Его можно использовать в качестве электроизоляции. Пять минут необходимо составу для схватывания, а через 30 мин. уже образуется прочное соединение.

Как приготовить эпоксидный клей?

Хорошо, если есть возможность использовать однокомпонентный состав. В противном случае его придется приготовить самому. Интересующимся, как развести эпоксидный клей, следует действовать поэтапно:

- Подготовить все необходимые инструменты – емкость для смешивания, деревянную или любую другую палку подходящей длины, шприцы для отмера нужного количества. Все работы стоит проводить в защитной одежде, перчатках и маске, а помещение должно хорошо проветриваться.

- Перед смешиванием следует внимательно прочитать инструкцию, где производитель указывает пропорции для смешивания. Необходимо их четко придерживаться. Можно использовать обычные медицинские шприцы без иглы для точного замера нужного количества.

- Набрав в один шприц отвердитель, а в другой эпоксид, выдавить их в пустую емкость и приступить к размешиванию.

- Как только масса станет однородной, можно использовать ее по назначению.

Как пользоваться эпоксидным клеем?

Для этого необходимо соблюдать следующие правила:

- Использовать для склеивания только чистые материалы, освобожденные от грязи, пыли и других нежелательных элементов.

- Интересующимся, как клеить эпоксидным клеем, стоит ответить, что поверхности нужно сначала обработать наждачной бумагой или шлифовальным кругом.

- Следующий этап – обезжиривание.

- После этого состав можно нанести на одну из сторон и плотно соединить поверхности друг с другом. В качестве фиксатора рекомендуется использовать веревку, тиски, какой-либо груз или струбцины.

- Остатки клея следует сразу же удалить при помощи сухой ветоши или бумаги.

- Оставить деталь на время, необходимое для первичной полимеризации, а затем снять вспомогательные крепления и оставить до полного высыхания.

Сколько сохнет эпоксидный клей?

Сутки необходимы составу для первичной полимеризации. Многое будет зависеть от пропорций, но правильно разведенной смеси необходимо 72 ч., чтобы полностью затвердеть. Многие спрашивают, как быстро высушить эпоксидный клей? Для этого его нужно нагреть. Как вариант, рекомендуется повысить температуру воздуха в помещении. Не стоит добавлять в смесь больше отвердителя, иначе серьезно пострадает качество соединения. Кроме того, следует помнить, что ускорение времени застывания может привести к пожелтению эпоксида и потере его прозрачности.

Чем растворить затвердевший эпоксидный клей?

Для этого используются специальные агрессивные составы. Спрашивающим, чем растворить эпоксидный клей, можно рекомендовать применить:

- ацетон;

- жидкость для снятия лака;

- толуол;

- бутилацетат.

Необходимо обильно смочить шов растворителем и немного подождать. Шпателем или каким-либо другим твердым предметом попытаться вычистить клей, убирая его остатки бумагой или подходящей ветошью. Этот способ работает всегда и предоставляет возможность полностью удалить адгезионную композицию. Однако, если поверхность лакирована или покрыта краской, это может привести к порче изделия.

Чем оттереть эпоксидный клей?

Есть и другие, щадящие способы удалить клей на эпоксидной основе. Для этого применяется механическое очищение – удаления острым предметом или любым другим подходящим для этих целей. Как вариант, можно постепенно нагревать поверхность, например, феном. Размягченный клеевой состав снимать слой за слоем при помощи шпателя. Есть и противоположный способ, предусматривающий заморозку шва. Он осуществляется посредством распыления на него хладагента в виде аэрозоля. После такого воздействия эпоксид станет хрупким, покроется трещинами и его можно будет удалить с поверхности.

Какую температуру выдерживает эпоксидный клей двухкомпонентный

Особенности работы с эпоксидным клеем (эпоксидкой)

Об эпоксидном клее

Одним из более принципиальным типом адгезивов являются эпоксидны смолы. Первую эпоксидную смолй получил в середеине х годов во французский химик Кастан. Сначало эпоксидно-диановые смолы отыскали обширное применение в индустрии. Швейцарская компания «Ciba» в начале х годов прошедшего века 1-ая в мире выпустила эпоксидный клей под маркой «Аральдит 1».

Этот клей является первым в мире всепригодным клеем для использования в индустрии и в быту.

В СССР 1-ые компании по производству эпоксидных смол были запущены в х годах в Дзержинске, Сумгаите, Котовске, Уфе и Ленинграде. Такое обширное стройку было продиктовано широкой потребностью в на базе эпоксидных смол в народном хозяйстве, а также в военно-промышленном комплексе. Неповторимые характеристики эпоксидных смол, дозволили их обширно употреблять и в гражданских целях и в то время был налажен выпуск всепригодного эпоксидного клея марки ЭДП в г. Дзержинске, свое заглавие клей получил от главных компонентов — клей Эпоксидно-Диановый с отвердителем Полиэтиленполиамин. С тех пор данный клей делается не изменив ни собственный упаковки, ни собственных параметров, оставаясь неподменным благодаря собственному качеству проверенному временем.

Как мы уже произнесли более доступной и обширно известной эпоксидной смолой является эпоксидный клеи ЭДП.

База данного клея – эпоксидная смола ЭД измененная, в ней находится пластификатор, который уменьшает хрупкость и увеличивает пластичность конечного полимера. Клей двухкомпонентный – смола и отвердитель, расфасован по либо по грамм.

Свойство эпоксидного клея

Эпоксидка не пристает к целофану, полистиролу, оргстеклу и неким остальным. Нанесение на поверхность данных в защитного слоя (к примеру паркетной мастики) дозволяет просто отделить отвердившийся эпоксидный полимер от поверхности.

Этот способ можно использовать также и с металлическими и поверхностями их пластмассы, для легкого снятия отливки из эпоксидной смолы. В нее можно добавлять различные наполнители такие как железные порошки, каменную крошку, стекло, древесную стружку и так дальше. Юзание эпоксидной смолы ограничено тем, что ее нельзя употреблять с ми которые контактируют с продуктами питания. В целом она является всепригодный и более крепким клеем.

Процесс полимеризации эпоксидной смолы связан это хим реакция меж смолой и отвердителем, в ходе которой происходит выделение тепла. Увеличение температуры приводит к наиболее интенсивному течению хим реакции. При отсутствии подабающего отвода тепла от клеевой массы возможен самопроизвольный разогрев, в случае с клеем ЭДП время от времени температура поднимается до 50 — 60 градусов по Цельсию.

Этот фактор необходимо учесть при выборе из которого будет сделана форма, к примеру пластилиновая форма потечет и это испорти отливку. Наиболее того, чем больше масса приготовленной консистенции, тем больше выделяется тепла, что в неких вариантах может привести к наблюдается саморазогрев консистенции и закипанию, что делает неосуществимым применение клея пока он не остынет.

Полимеризация более интенсивно протекает в пограничном слое. Наличие в эпоксидной смоле наполнителя (мраморная крошка, железный порошок, гипс и т.д.) приводит к резкому повышению размера поверхности где протекает реакция, тем самым увеличивая ее скорость.

Повышение температуры приводит к увеличению текучести и понижению вязкости, нагревая предварительно смолу до 25 — 30 градусов делает отливку маленьких деталей наиболее комфортной.

Опосля чего же в нее нужно добавить наполнитель и потом отвердитель. Конкретно в таковой последовательности нужно действовать, так как от этого будет большей степени зависеть однородность конечного полимера. Пониженная температура и и завышенная влажность окружающей среды замедляет полимеризацию смолы, при чрезвычайно высочайшей влажности реакция полимеризация протекает чрезвычайно тяжело и полимер может не отвердиться до конца.

Приготовленная консистенция клея ЭДП сначало представляет из себя вязкую жидкость, реакция полимеризации протекающая в ней увеличивает вязкость до тех пор пока она не перевоплотится в жесткий полимер.

Введенный в эпоксидную смолу наполнитель может или подниматься (деревянные опилки), или опускаться (гранитная крошка), это зависит от удельного веса наполнителя. Приходится это учесть и верно ориентировать форму дл ялитья в время протекания реакции полимеризации, таковым образом избегая образования на ответственных поверхностях ненужных пустот от воздушных пузырей.

При приготовления начальной массы клея ЭДП, тщательное перемешивании приводит к образованию маленьких пузырьков, которые не влияют на прочностные и высококачественные характеристики клеевого шва.

В процессе отверждения, когда масса находится в «покое» они исчезают. В случае использования эпоксидной смолы для художественных заливок от них можно избавиться последующими способами — дозволить отстояться консистенции, дождаться когда пузыри всплывут, испытать повысить текучесть смолы, повышая ее температуру, а также на физическом уровне удалять пузырьки, прилипшие к поверхностям формы с помощью иголки. Аккуратная заливка через промежный предмет малеханькой струйкой также дозволяет минимизировать количество пузырей.

При работе с эпоксидным клеем ЭДП лучше употреблять одноразовую пластиковую посуду при каждом приготовлении новейшей консистенции, которой предостаточно в хоть каком хоязйстве.

Тару опосля использования нужно утилизировать как бытовой отход.

Правильное приготовление клеевой консистенции просит кропотливой дозы, для этого нужно применять одноразовые шприцы ( объемом до 10 см3).Смолу удобнее заливать в шприц вытащив предварительно поршень, отвердитель можно удобнее набрать через носик. Смолу и отвердитель нужно смешивать в соотношении , завышенное отвердителя приводит к ускорению процесса полимеризации, но это может сказаться и на свойствах конечного полимера, потому нужно соблюдать точность дозировки.

О наполнителях.

Пластику на базе эпоксидного клея можно придавать специальные физические и эстетические характеристики, используя различные наполнители.

Этот вопросик отчасти раскрывается в статье «О наполнителях», где перечислены главные виды наполнителей и придаваемые ими свойства.

Зависимость реакции полимеризации эпоксидного клея от температуры.

Изготавливая изделия, предназначенные для эксплуатации при значимых отягощениях, лучше всего, ежели реакция полимеризации клеевой эпоксидной массы будет проходить при температуре 20 градусов по Цельсию. Это дозволит получить изделие, в котором внутренние напряжения сведены к минимуму. Довольно жестким полимер становится спустя часов опосля приготовления консистенции, полное отверждение происходит по истечении 24 часов, опосля чего же его можно подвергать механической обработки.

Повышая температуру клеевой консистенции по истечении 4 часов опосля ее замешивания до градусов в течении 1-го часа, можно убыстрить реакцию полимеризации, это не приведет к образованию лишних напряжений в конечном полимере.

Там где не крепкость полимера не критична, можно сходу же поместить форму с заливкой в духовку с температурой градусов, выдерживая изделие около 2-х часов.

В этом случае, резко увеличивается текучесть эпоксидной смолы, что может привести к тому что маленькие пузырьки, поднимаясь ввысь образуют один большой и это в свою очередь приведет к пустоте в полимере, ежели использовалась форма замкнутого типа.