Оборудование для холодной объемной штамповки

§ 3. Оборудование для объемной штамповки

Горячая объемная штамповка осуществляется на штамповочных молотах, прессах, горизонтально-ковочных машинах и специальных машинах узкого назначения.

Штамповочные молоты используются для штамповки поковок различной формы в основном в многоручьевых открытых штампах. Основным типом таких молотов являются паровоздушные штамповочные молоты с массой падающих частей 0,63 – 16 т, реже применяются фрикционные молоты с массой падающих частей 0,5 – 15 т.

Паровоздушные штамповочные молоты различают простого и двойного действия. Эти молоты отличаются от ковочных молотов конструкцией станины и шабота, но они обеспечивают большую точность перемещения частей штампов. Для точного совпадения положения верхней половины штампа, прикрепленной к бабе, относительно нижней, укрепляемой на штамподержателе левую и правую стойки станины молота монтируют на шаботе и устанавливают на доном фундаменте. Кроме того, штамповочные молоты имеют более совершенные направляющие, прикрепляемые к стойкам, для обеспечения строго определенного направления движения бабы на всей длине рабочего хода. Для нормальной работы штамповочного молота необходимо, чтобы масса шабота была в 20 – 30 раз больше массы падающих частей.

Применяют также бесшаботные паровоздушные штамповочные молоты. У этих молотов вместо тяжелых шаботов имеются две бабы (верхняя и нижняя), которые при работе движутся навстречу друг другу по направляющим общей станины. На нижней бабе устанавливают нижнюю половину штампа с заготовкой, верхняя половина штампа крепится к верхней бабе. Штамповка происходит при соударении обеих баб. Привод у бесшаботных молотов паровой или воздушный. Число ударов — 6 – 20 в мин.

Применяются также молоты гидравлические и фрикционные с доской.

Штамповка на молотах осуществляется как правило, за 3 – 5 ударов. В конце последнего удара обе части штампа стыкуются по плоскости разъема. Средняя масса поковок при массе падающих частей 1000 кг составляет 0,5 – 5 кг, при 10 000 кг – 40 – 100 кг.

Штамповочные прессы применяют винтовые фрикционные, гидравлические и кривошипные.

Винтовые фрикционные прессы применяют для штамповки в открытых и закрытых штампах небольших поковок (до 20 кг) и используются в мелкосерийном производстве.

Гидравлические прессы для штамповки аналогичны ковочным гидравлическим прессам, но имеют более жесткую конструкцию и выталкиватели для удаления поковок из штампа. На этих прессах штампуют главным образом крупные поковки (массой 100 – 350 кг) в открытых и закрытых штампах с одной или несколькими плоскостями разъема.

Кривошипные ковочноштамповочные прессы относятся к числу наиболее прогрессивных ковочных машин. Внедрение кривошипных прессов обеспечивает повышение производительности штамповки в 1, 5 – 2 раза по сравнению со штамповкой на молотах, экономию металла – проката, применяемого в виде заготовок на 10 – 30%, а штамповка в закрытых штампах сокращает производственный цикл (т. е. уменьшает число операций). Изготовление поковок на этих прессах с наименьшими припусками на механическую обработку позволяет на 15 – 30% сэкономить время на их последующую обработку в механических цехах.

Рабочий орган пресса – ползун, несущий верхнюю часть инструмента (штампа), приводится в возвратно-поступательное движение при помощи кривошипно-шатунного механизма.

В отличие от молотов кривошипные прессы имеют жесткий график движения ползуна. Полный ход (путь) ползуна равен удвоенному радиусу кривошипа. Каждому углу поворота кривошипного вала соответствует определенное положение ползуна и определенная его скорость, которая в крайних точках (вверху и внизу) равна 0.

Кривошипные прессы для горячей штамповки обладают высокой жесткостью конструкции, которая необходима для снижения упругих деформаций и получения наиболее точных размеров поковок. Пресс имеет выталкиватели в столе и ползуне для автоматического удаления поковок из штампа.

К недостаткам таких прессов относится:

необходимость точного определения массы заготовок;

требования отсутствия окалины на заготовках;

стоимость в 3 – 4 раза больше , чем молотов.

Горизонтально-ковочные машины применяются для горячей высадки различных деталей (типа стержня с утолщением, со сквозным отверстием, с глухой полостью, а также сложной конфигурации) из пруткового материала или из труб в многоручьевых штампах. Конструкция штампов позволяет осуществлять также пробивку отверстий, обрезку по контуру, отрезку от прутка. ГКМ различают с разъемом матриц в вертикальной и горизонтальной плоскостях. Две плоскости разъема состоят из 3 частей: неподвижной и подвижной матриц и пуансона.

Двойная плоскость разъема штампов дает возможность штамповать большинство поковок без штамповочных уклонов и облоя. Заготовку (пруток) устанавливают в неподвижную матрицу до упора. Главный ползун с пуансоном приводится в движение от кривошипно-шатунного механизма. Прежде чем пуансон соприкоснется с торцем заготовки, подвижная матрица прижимает ее к неподвижной матрице, а упор отводится в сторону. Ползун с неподвижной матрицей перемещается от бокового ползуна , который в свою очередь, приводится в движение от кулачков, закрепленных на главном валу.

Исходным материалом для штамповки на ГКМ служит круглый, реже квадратный или прямоугольный прокат повышенной точности, диаметром до 270 мм и массой до 100 кг.

ГКМ изготавливают с усилием 100 – 3150 т и числом ходов 95 – 21 в минуту. Производительность высокая – 400 – 900 поковок в час.

Оборудование для холодной объемной штамповки

Сущность холодной объемной штамповки. Операции холодной объемной штамповки

Технологические операции при горячей объемной штамповке

Исходным материалом для горячей объемной штамповки являются сорто-вой прокат, прессованные прутки, литая заготовка, в крупносерийном произ-водстве – периодический прокат, что обеспечивает сокращение подготови-тельных операций.

Технологический процесс изготовления поковки включает следующие опе-рации: отрезка проката на мерные заготовки, нагрев, штамповка, обрезка облоя и пробивка пленок, правка, термическая обработка, очистка поковок от ока-лины, калибровка, контроль готовых поковок.

Перед штамповкой заготовки должны быть нагреты равномерно по всему объему до заданной температуры. При нагреве должны быть минимальными окалинообразование (окисление) и обезуглероживание поверхности заготовки. Используются электроконтактные установки, в которых заготовка, зажатая мед-ными контактами, нагревается при пропускании по ней тока; индукционные установки, в которых заготовка нагревается вихревыми токами; газовые печи, с безокислительным нагревом заготовок в защитной атмосфере.

Штамповку осуществляют в открытых и закрытых штампах. В открытых штампах получают поковки удлиненной и осесимметричной формы. В зак-рытых штампах – преимущественно осесимметричные поковки, в том числе из малопластичных материалов. Поковки простой формы штампуют в штампах с одной полостью. Сложные поковки с резкими изменениями сечений по длине, с изогнутой осью и т.п. штампуют в многоручьевых штампах.

После штамповки в открытых штампах производят обрезание облоя и про-бивку пленок в специальных штампах, устанавливаемых на кривошипных прес-

Правку штампованных поковок выполняют для устранения искривления осей и искажения поперечных сечений, возникающих при затрудненном из-влечении поковок из штампа, после обрезания облоя, после термической обра-ботки. Крупные поковки и поковки из высокоуглеродистых и высоколеги-рованных сталей правят в горячем состоянии либо в чистовом ручье штампа сразу после обрезания облоя, либо на обрезном прессе (обрезной штамп совме-щается с правочным штампом), либо на отдельной машине. Мелкие поковки правят на винтовых прессах в холодном состоянии после термической обработ-ки.

1 – пуансон; 2 – прижим; 3 – поковка; 4 — матрица

Рисунок 45 – Схемы обрезания облоя (а) и пробивки пленок (б)

Термическую обработку применяют для получения требуемых механи-ческих свойств поковок и облегчения их обработки резанием. Отжиг снимает в поковках из высокоуглеродистых и легированных сталей остаточные напряже-ния, измельчает зерно, снижает твердость, повышает пластичность и вязкость. Нормализацию применяют для устранения крупнозернистой структуры в по-ковках из сталей с содержанием углерода до 0,4 %.

Очистку поковок от окалины производят для облегчения контроля поверх-ности поковок, уменьшения износа металлорежущего инструмента и правиль-ной установки заготовки на металлорежущих станках. На дробеструйных уста-новках окалину с поковок, перемещающихся по ленте конвейера, сбивают по-током быстро летящей дроби диаметром 1 – 2 мм. В галтовочных барабанах окалина удаляется благодаря ударам поковок друг о друга и о металлические звездочки, закладываемые во вращающийся барабан.

Калибровка поковок повышает точность размеров всей поковки или от-дельных ее участков. В результате этого последующая механическая обработка устраняется полностью или ограничивается только шлифованием. Различают плоскостную и объемную калибровку. Плоскостная калибровка служит для получения точных вертикальных размеров на одном или нескольких участках поковки. Объемной калибровкой повышают точность размеров поковки в раз-ных направлениях и улучшают качество ее поверхности. Калибруют в штампах с ручьями, соответствующими конфигурации поковки.

6.1.4 Штамповка жидкого металла

6.1.4 Штамповка жидкого металла

Штамповка жидкого металла является одним из прогрессивных технологи-

ческих процессов, позволяющих получать плотные заготовки с уменьшенными пропусками на механическую обработку, с высокими физико-механическими и эксплуатационными свойствами.

Технологический процесс штамповки жидкого металла объединяет в себе процессы литья и горячей объемной штамповки.

Процесс заключается в том, что расплав, залитый в матрицу пресс-формы, уплотняют пуансоном, закрепленным на ползуне гидравлического пресса, до окончания затвердевания.

Сопряжение пуансона и матрицы образует закрытую фасонную полость. Наружные контуры заготовки получают разъемной формой, если деталь имеет наружные выступы, или неразъемной формой – при отсутствии выступов. Внутренние полости образуются внедрением пуансона в жидкий металл.

После извлечения из пресс-формы заготовку подвергают различным видам обработки или используют без последующей обработки.

Под действием высокого давления и быстрого охлаждения газы, раство-ренные в расплаве, остаются в твердом растворе. Все усадочные пустоты запол-няются незатвердевшим расплавом, в результате чего заготовки получаются плотными, с мелкокристаллическим строением, что позволяет изготавливать детали, работающие под гидравлическим давлением.

Этим способом можно получить сложные заготовки с различными фасон-ными приливами на наружной поверхности, значительно выходящими за пре-делы основных габаритных размеров детали. В заготовках могут быть получе-ны отверстия, расположенные не только вдоль движения пуансона, но и в пер-пендикулярном направлении.

Возможно запрессовывать в заготовки металлическую и неметаллическую арматуру.

Процесс используется для получения фасонных заготовок из чистых ме-таллов и сплавов на основе магния, алюминия, меди, цинка, а также из черных металлов.

Холодная объемная штамповка является высокопроизводительным спо-собом изготовления деталей из сталей и цветных металлов и сплавов. Этот спо-соб получения деталей характеризуется высокой точностью и хорошим ка-чеством поверхности.

Холодная объемная штамповка применяется для изготовления стандарт-ных, нормализованных и нестандартных деталей, таких как болтов, винтов, зак-лепок, фасонных гаек, шариков, роликов, корпусов часов и т.д.

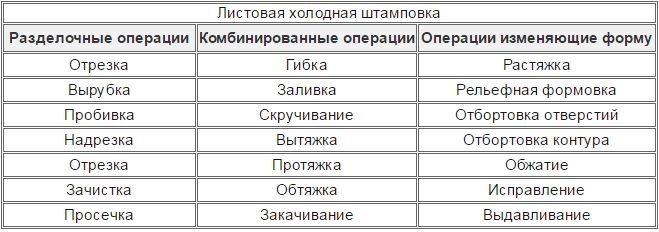

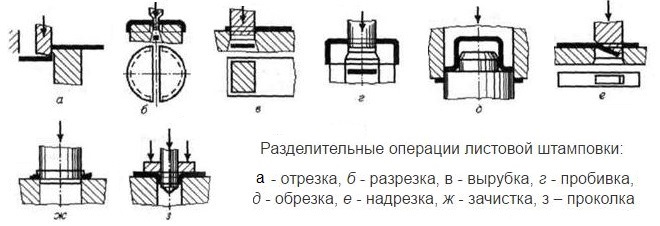

Операции холодной объемной штамповки подразделяют на раздели-тельные и формообразующие. К разделительным операциям относят отрезку, обрезку и др. (рисунок 46), к формообразующим – открытую и закрытую осад-ку, высадку, прямое и обратное выдавливание и др. (рисунок 47).

При выдавливании заготовку помещают в полость, из которой металл вы-давливают в отверстия, имеющиеся в рабочем инструменте. Рабочими чкастями штампа являются матрица и пуансон.

При прямом выдавливании металл вытекает в отверстия, расположенные в донной части матрицы в направлении, совпадающем с направлением движения пуансона.

|

а – ножом; б – втулкой; в – пуансоном; 1 – нож; 2 – упор; 3 – заготовка; 4 – режущая втулка; 5 – обрезанная заготовка; 6 – пуансон; 7 – матрица; 8 – от-штампованная деталь

Рисунок 46 – Разделительные операции холодной объемной штамповки

|

а – открытая осадка; б – закрытая осадка; в – высадка; г – прямое выдавли-вание; д – обратное выдавливание

Рисунок 47 – Формообразующие операции холодной объемной штамповки

При обратном выдавливании направление течения металла противопо-ложно направлению движения пуансона. Наиболее часто встречается схема, при которой металла может течь в кольцевой зазор между пуансоном и мат-рицей. Реже применяют схему обратного выдавливания, при которой металл выдавливается в отверстия в пуансоне.

Разделительные операции холодной объемной штамповки выполняют на пресс-ножницах, прессах в штампах или на отрезных пресс-автоматах, формо-образующие – на специальных кривошипных или гидравлических прессах и на различных холодновысадочных пресс-автоматах. Обычно на пресс-автоматах объединено выполнение разделительных и формообразующих операций.

| | | следующая лекция ==> |

| | | Листовая штамповка |

Дата добавления: 2013-12-12 ; Просмотров: 1086 ; Нарушение авторских прав?

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Генеральный директор Володин Алексей Михайлович тел. +7 (4912) 30-81-93; Факс (4912) 36-21-76; E-mail: pptkpo@tkpo.ryazan.ru

Отдел договоров тел. +7 (4912) 308-178

Главный металлург Каукин Юрий Иванович тел. +7 (4912) 308-139

Краткие сведения об ОАО «Тяжпрессмаш», его продукции и возможностях.

ОАО «ТЯЖПРЕССМАШ» является одним из ведущих предприятий кузнечно-прессового машиностроения России.

Акционерное общество обладает развитым многоструктурным производством с целым комплексом крупных производственных корпусов с переделами чугунного, стального и цветного литья, кузнечного, сварочного и механо-сборочного производства.

Цехи оснащены современным уникальным технологическим оборудованием, позволяющим с высокой точностью изготавливать корпусные и базовые детали массой до 125 тонн и габаритами 4х4х12 м.

Это большой парк крупного расточного оборудования, в том числе фирмы «Шкода», станков многоцелевого назначения, такие как продольно-фрезерный станок фирмы «Лине», карусельно-фрезерно-расточно-шлифовальный станок фирмы «Бертье», специальные станки для обработки тяжелых коленчатых валов, высокоточный парк зуборезного и зубошлифовального оборудования для изготовления крупномодульных прямозубых, косозубых, конических с круговым зубом зубчатых передач по 6-й степени точности (например станки фирмы «Хофлер» ).

В ОАО «ТЯЖПРЕССМАШ» имеются специальные исследовательские лаборатории и экспериментальные участки, где постоянно совершенствуются существующие конструкции, отрабатываются и проверяются новые конструктивные решения и технологические процессы. На заводе трудятся около 3000 человек.

На предприятии освоен выпуск обширной номенклатуры оборудования — от тяжелых гидравлических и механических прессов, уникальных автоматов и автоматических линий на их базе, до гидроаппаратуры высокого давления. Выполняются заказы предприятий на изготовление специального оборудования.

Рязанское ОАО «ТЯЖПРЕССМАШ» специализируется по выпуску оборудования для следующих технологических процессов:

- горячей объемной штамповки (высадки) деталей с удлиненной осью (типа вал-шестерни), метизных изделий, колец подшипников и т.п.;

- холодной объемной штамповки метизных изделий;

- гибки обечаек;

- горячей и холодной листовой штамповки;

- синтеза сверхтвердых материалов;

- брикетирования неметалических материалов;

- прессования огнеупорных изделий.

За 50 лет существования завода освоено более 130 наименований прессового оборудования, из них:

- 24 наименования гидравлических прессов различного усилия;

- 12 видов автоматических комплексов и линий для производства колец подшипников, изделий железнодорожного крепежа, болты и гайки для рельсовых скреплений и других подобных изделий;

- более 10 модификаций холодновысадочных и листоштамповочных автоматов;

- широкая гамма горизонтально-ковочных и радиально-обжимных машин и т.д.

ОАО «Тяжпрессмаш» занимается разработкой и изготовлением нового оборудования под условия заказчика.

Наше оборудование работает в странах ближнего и дальнего зарубежья: США, Бразилия, Аргентина, Иран, Индия, Китай, Венгрия, Польша и других.

Основные виды прессов, выпускаемых ОАО «Тяжпрессмаш»:

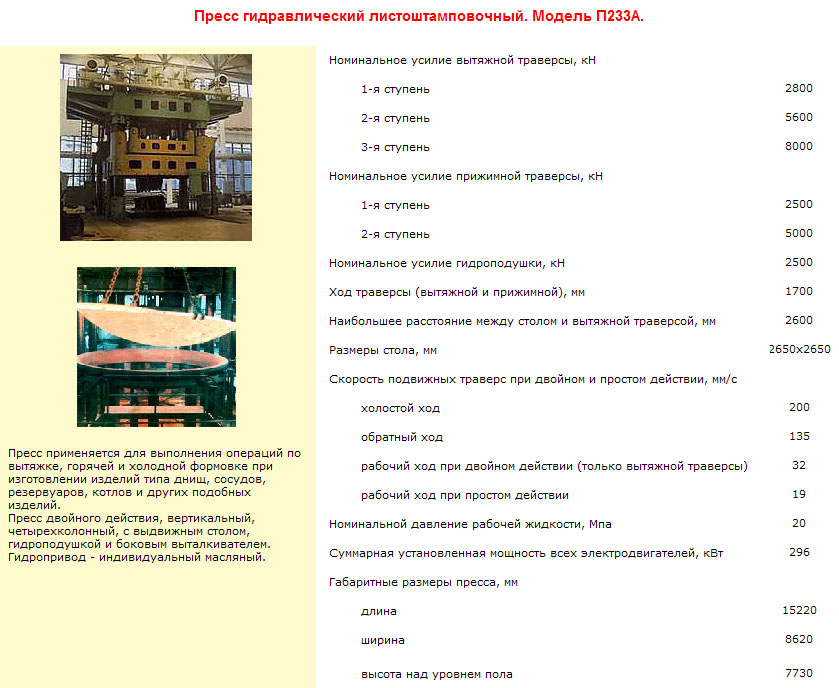

Гидравлические прессы для штамповки изделий из листа в горячем или холодном состоянии

Прессы д войного действия с гидроподушкой

- Модель П236Б усилием 16.0/10.0 МН

- Модель П4642 усилием 16.0/10.0МН ползуна

Прессы простого действия с гидроподушкой .

- Без модели* усилием 5.0, 8.0, 10, 16, 20 МН

* — параметры пресса назначаются заказчиком.

Гидравлические прессы для горячей объемной штамповки, редуцирования, выдавливания

Прессы гидравлические для изготовления крутоизогнутых отводов

- Модель ПО926А.01 (одноручьевой) для отводов диам. 40-100 мм.

- Модель КО3.031 (трехручьевой) для отводов диам. 100-250 мм.

- Модель ПО635 (одноручьевой) для отводов диам. 250-600 мм.

- Модель ПА0636 для калибровки отводов диам. 250-600 мм.

- Модель ПА1041 (одноручьевой)для отводов диам. 700-1200 мм.

Прессы гидравлические для прессования крупногабаритных электродов и блоков

- Модель Д6242А усилием 16.0 МН.

- Модель ДА6246 усилием 35.0 МН.

- Модель Д6248 усилием 63.0 МН.

Прессы гидравлические для синтеза сверхтвердых материалов

Специальные прессы гидравлические

Для горячего формования фрикционных изделий.

- Модель ДО437А усилием 5,0 МН

Для производства огнеупоров.

- Модель ДА0242

Для опрессовки и выпечки катушек полюсов электрических машин.

- Модели ПБ0835, ПА0837, П0842

Комплексы автоматические. Автолинии для объемной штамповки в горячем состоянии

Линии автоматические для горячей штамповки заготовок колец подшипников, шестерен, втулок, гаек, крестовин.

Линия автоматическая для изготовления клеммных и закладных болтов крепления железнодорожного пути.

- Модель Л316.62.100усилием 2.0 МН.

Линия автоматическая для производства путевых шурупов крепления железнодорожного пути.

- Модель Л317.51.300усилием 2.0 МН.

Линия автоматическая для изготовления заготовок клемм железнодорожных типа АРС-4.

- Модель Л336.51.500.01

Линия автоматическая для штамповки штанг глубинных насосов.

- Модель Л348.21.100

Комплекс автоматизированный для горячей объемной штамповки изделий из мерного прутка модели ПТ1200М.

- Модель ПТ1200М

Комплексы автоматические. Автоматы для холодной листовой штамповки

Автомат специальный для вырубки заготовок из рулонного материала.

- Модель КО3.4.34.01 усилием 2.5 МН.

Комплексы автоматические, линии и автоматы для холодной объемной штамповки

Комплекс автоматический для объемной штамповки деталей ступенчатых валиков, осей, втулок.

- Модель Л346.31.100 усилием 15.0 МН.

Автомат холодноштамповочный для болтов М20-М24, шаровых пальцев и др.

- Модель АБ0924.A усилием 5.0 МН.

Автомат холодноштамповочный 6-ти позиционный для деталей типа поршневых пальцев, корпусов свечей и др.

- Модель АА9035 усилием 3.15 МН.

Автоматы холодноштамповочные 5-ти позиционные для изготовления заготовок гаек, втулок, роликов и др.

- Модель АО937 усилием 5.0 МН.

- Модель АО939 усилием 8.0 МН.

Автомат специальный гвоздильный.

- Модель АСГ 4.02 усилием 0.1 МН.

Линия автоматическая для производства шестигранных гаек.

- Модель Л321.71.100 усилием 8.0 МН.

Машины листогибочные 4-х валковые для гибки цилиндрических и конических заготовок в холодном и горячем состоянии.

- Модель ИГ2424А для листа 25х3150 мм.

- Модель ИВ2426Ф1 для листа 40х3150 мм.

- Модель ИБ2424 для листа 28х2500 мм.

- Модель ИБ2424А для листа 25х3150 мм.

- Модель ИБ2426 для листа 40х3150 мм.

- Модель И2026 для гофрированного листа 4х2088 мм.

Универсальные горизонтально-ковочные машины с вертикальным разъемом матриц для горячей объемной штамповки из прутка.

- Модель ВА1132 усилием 1.6 МН.

- Модель ВВ1134 усилием 2.5 МН.

- Модель ВВ1136.01 усилием 4.0 МН.

- Модель В1138 усилием 6.3 МН.

- Модель В1139А усилием 8.0 МН.

- Модель ВВ1141 усилием 12.5 МН.

Автоматизированные горизонтально-ковочные машины с вертикальным разъемом матриц.

- Модель ВБ1134 усилием 2.0 МН.

Автоматизированная горизонтально-ковочная машина с горизонтальным разъемом матриц.

- Модель В1234 усилием 2.5 МН.

Машина радиально-обжимная (ковочная) для изготовления валов и труб со ступенчатыми переходами в горячем состоянии.

- Модель ВВ 4032Ц усилием 1.6 МН.

Машина радиально-обжимная (ковочная) для изготовления изделий с фасонным или гладким отверстием в холодном состоянии на оправке.

- Модель К03.9.32.03 усилием 1.6 МН.

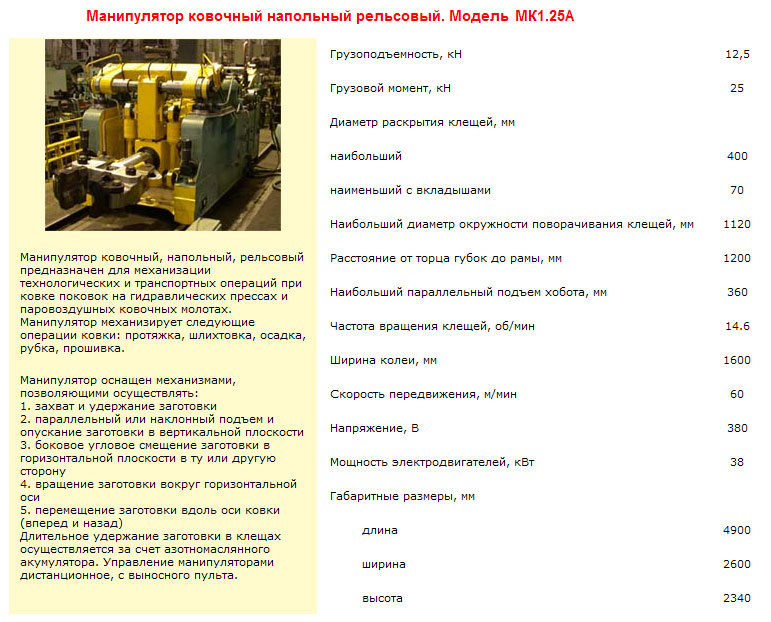

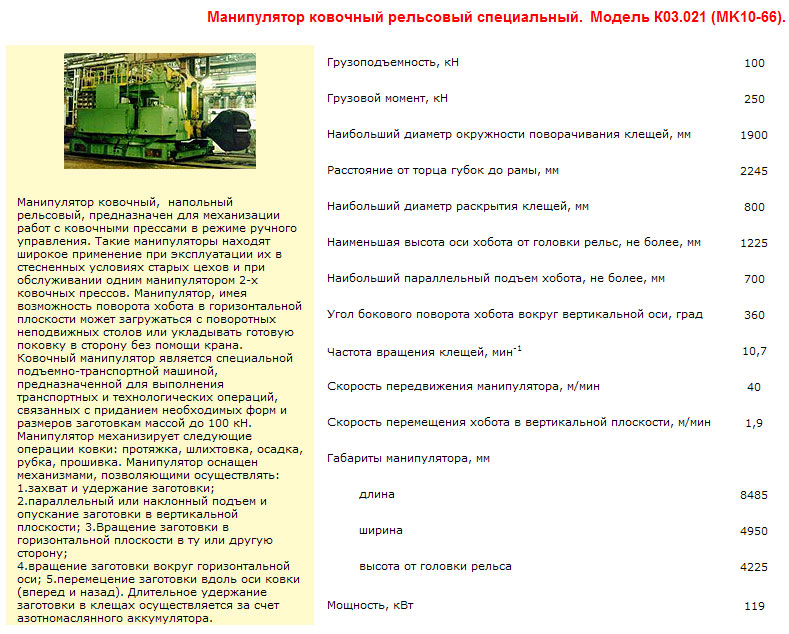

Манипуляторы ковочные напольные рельсовые

Модель МК1.25A.01 грузоподъемностью 12.5 КН.

Модель МК1.25А.02 грузоподъемностью 12.5 КН.

Модель МК2.5 грузоподъемностью 25.0 КН.

Модель МК2,5.01 грузоподъемностью 25.0 КН.

Модель К03.026 грузоподъемностью 30.0 КН.

Модель МКРМ5 грузоподъемностью 50 КН.

Манипулятор ковочный напольный безрельсовый

Модель МКБ2.5 грузоподъемностью 25.0 КН.

Прессы механические универсальные для брикетирования различных материалов на топливные и технические нужды — однотшемпельные и двухштемпельные.

- Модель Б9027 (ПБУ-1Н)усилием 460 кН.

- Модель Б9027А (ПБУ-2)усилием 460 кН.

Пресс механический для брикетирования древесных опилок, торфа и других материалов в брикеты.

- Модель Б9032усилием 1.6 МН.

Оборудование для производства сварочных электродов

Станция гидропривода для комплектации гидравлических прессов и гидроприводов.

- Модель У27.06.82

Гидроагрегат для индивидуального привода.

- Модель 9П61В номинальное давление 25 МПа.

- Модель 41П32В номинальное давление 16 МПа.

Особенности технологии горячей объемной штамповки

Горячая объемная штамповка представляет собой процесс намеренного деформирования нагретой заготовки из разного рода металла для изменения ее размеров и конфигурации.

Причем, геометрические характеристики изделия при этом меняются в нескольких измерениях, а не в одной плоскости. Технология нашла применение во многих отраслях промышленности и имеет весьма обширные перспективы для дальнейшего развития и совершенствования.

- В каких областях промышленности технология нашла применение?

- Разновидности объемной штамповки

- Технологические схемы штамповки

- В закрытых штампах

- В открытых штампах, имеющих переменный зазор

- Инструменты и оборудование

- Подведем итог

В каких областях промышленности технология нашла применение?

Горячая объемная штамповка ‒ вид обработки металлозаготовок с помощью давления, который подразумевает использование специального инструмента, штампа, для формообразования поковки из разогретой заготовки.

Поверхности полостей и выступов отдельных частей штампа при этом ограничивают течение металла, поэтому в итоге операции происходит образование единственной замкнутой полости по конфигурации поковки. Такую полость называют ручьем.

Для данного вида обработки необходимы специальные штамповочные заготовки. Их изготавливают с применением проката профилей разных форм путем разрезания прутков на отдельные изделия кривошипными пресс-ножницами, механическими пилами, газовой резкой и т.п.

Горячая объемная штамповка.

Горячая объемная штамповка.

Достоинства такой технологии при сравнении с ковкой заключается в следующем:

- высокие показатели производительности;

- более высокая точность изготовления деталей: допуски при штамповании поковок в 3 раза меньше, нежели при ковке.

Основными недостатками технологии являются дороговизна инструмента и его узкая направленность: конкретный штамповочный станок подходит для создания поковки одной формы и размера.

Помимо этого, для осуществления объемной горячей штамповки поковок потребуется в несколько раз больше усилий деформирования, нежели для ковки аналогичных поковок.

[box type=”info”]На заметку! Крупными называют поковки с массой в несколько сот килограммов, но они используются в редких случаях. Еще реже можно встретить изделия с массой 2-3 тонны. Наиболее распространенные формы имеют массу от 20 до 30 кг.[/box]

Технология активно применяется на производственных предприятиях металлообрабатывающей промышленности, которые имеют дело с алюминиевыми сплавами, латунью.

С помощью горячей штамповки прессом изготовляются заготовки для деталей легковых автомобилей, тракторов и других видов сельскохозяйственных машин, самолетов, железнодорожных вагонов, станков и т.п.

С учетом тенденции к росту серийности в машиностроении штамповка в будущем приобретет еще большую популярность и развитие.

Разновидности объемной штамповки

Существуют разные виды объемной штамповки: холодная и горячая. Первая технология менее распространена, нежели горячая, так как для нее не требуется очень мощное оборудование.

Помимо этого, стоит отметить склонность большинства сталей и сплавов поддаваться обработке именно в горячем состоянии. Поэтому именно горячий вид штамповки и ковки предпочтителен для множества предприятий металлургической отрасли, которые предполагают изготовление изделий из листов металла.

Но и свои достоинства у холодной технологии создания поковок из металла присутствуют:

- в процессе работы не происходит нагревание металла;

- металлическая поверхность не окисляется при контакте с кислородом;

- можно изготовить изделия с более точными параметрами;

- низкие показатели шероховатости металлической поверхности;

- низкий расход металла;

- низкая трудоемкость производства изделий.

[box type=”fact”]Отметим! При холодной объемной штамповке изделиям не нужна финишная обработка.[/box]

Горячий метод штамповки поковок отличается:

- высокими показателями производительности;

- отменной однородностью и прочностью готовых поковок;

- возможностью получения поковки сложной формы;

- высокой автоматизации рабочих процессов.

Процесс горячей штамповки.

Процесс горячей штамповки.

Различают разные способы горячей объемной штамповки, в зависимости от типа примененных штампов:

- открытая;

- закрытая;

- выдавливанием;

- прошивкой;

- в разъемных матрицах.

Именно такая классификация считается основной, потому что тип использованного в работе штампа является определяющим фактором для характера течения металла при формообразовании поковки.

Благодаря использованию технологии обработки металлов данным методом можно изготовить разнообразные по геометрическим параметрам поковки:

- Детали удлиненной формы: рычаги, шатуны. Для их производства потребуется штамповочный пресс.

Исходную заготовку поддают протягиванию и обрабатывают плашмя. В конце работы деталь фасонируют при помощи ковки. - Дисковые детали квадратной, круглой формы и небольшой длины: ступицы, шестеренки, фланцы, крышки.

Изготавливаются с помощью технологии осадки в торец заготовки. А их использование осуществляется с применением штамповочных переходов.

Путем штамповки крайне сложно изготовить абсолютно точные по размеру поковки, по этой причине существует такое понятие как допуски. Они учитывают недоштамповку изделия по высоте, износ ручья штампов, риск сдвига штампов в процессе использования и т.п.

Если допуски обуславливают чистоту поверхности и точность поковки, что удовлетворяет общим требованиям к конечным результатам работы, то в дальнейшем иных припусков не предполагают.

Если же предполагаемые заранее допуски или чистота поверхности металла на деле оказались неудовлетворительными, стоит рассмотреть возможность получения более точных параметров поковок путем калибровки, чеканки, улучшения качества самого процесса и нагрева.

Если же это решение не позволяет решить вопрос, то назначаются припуски для последующей обработке путем резки.

Технологические схемы штамповки

Станок горячей штамповки металла функционирует с применением специальных рабочих схем. С их помощью выполняется ковка и штамповка различных металлических изделий. Исходя из характеристик примененной рабочей схемы, можно определить будущие параметры готовой поковки.

Классифицировать такие схемы можно по типу задействованных в работе штампов:

В закрытых штампах

Полость штампа в процессе деформации закрыта, поэтому зазор между подвижной и неподвижной зонами минимален. Особенности устройства штампа закрытого типа определяет вид штамповочного станка.

В большинстве случаев верхняя часть штампа характеризуются выступом, а нижняя – представляет собой полость. Также можно встретить обратную ситуацию.

Применение подобных изделий на практике должно осуществляться с тщательной подготовкой и четким контролем над идентичностью объемов поковки и заготовки.

[box type=”warning”]Несоблюдение данных требований может привести к частичному заполнению углов полости металлом, если его будет недостаточно.[/box]

Также проблемы могут возникнуть с высотой поковки при работе горячим методом: если металла будет чрезмерно много, высота поковки получится больше, чем запланировано. Чтобы штамповка проходила по оптимальной схеме, важно отрезать заготовки с максимальной точностью.

В открытых штампах, имеющих переменный зазор

В него вытекает определенный объем металла, что позволяет заполнить рабочую полость поковки в полной мере. Помимо этого, облой заполнится излишками металла на конечной стадии работы, что снизит запрос к точности заготовок по весу.

Холодная и горячая штамповка с применением таких изделий осуществляется в четыре стадии: осадка заготовки, совмещение стеночек изделия с заготовкой, вытекание лишнего металла в канавку при обжатии, удаление избыточного металла из полости.

Достоинством штампов для горячей штамповки является возможность произвести любой вид поковок.

Закрытые штампы также характеризуются определенными преимуществами:

- Более благоприятная структура поковок.

В данном случае не происходит перерезания волокон в облой в точке вытекания металла. Они обтекают поковочный контур, что позволяет достигнуть уникальной точности поверхности деталей без каких-либо видов шлифовки; - Отсутствие облоя при такой схеме.

Это позволяет значительным образом снизить расход металла. - Наличие возможности работать с малопластичными сплавами, характеризующимися высоким уровнем деформации под высоким напряжением неравномерного всестороннего сжатия.

Инструменты и оборудование

Штамповочное производство холодным и горячим методами требует наличия ряда инструментов и приспособлений. Применяемое для штамповки оборудование условно делится на основное и вспомогательное.

К первой группе инструментов причисляют штампы, разделяющиеся, в свою очередь, на ковочные для изготовления изделий и обрезные для ликвидации заусенцев после штамповки.

Все они предназначаются для создания исключительно заданной детали, но иногда можно встретить и варианты со съемными частями и блоками, которые позволяют выполнить переналадку.

Штамповочный инвентарь для горячей технологии производится из высококачественной легированной инструментальной стали, потому что на изделия в процессе эксплуатации оказывается высокое механическое давление и термическая нагрузка.

Но это довольно дорогой материал, поэтому для экономии денежных средств штампы производят со вставками из более дешевых металлов.

Холодная штамповка металла предполагает использование оборудования, работающего при высоких удельных нагрузках и обеспечивающего высокую точность форм и размеров изделий. Оно характеризуется высокой производительностью и увеличенным рабочим ходом, так как обладает высокой жесткостью конструкции.

Процесс получения объемных штампов.

Kо второй группе инструментов и приспособлений для осуществления штамповки относят:

- приспособления, позволяющие осуществить доставку и загрузку металла в печь, его подачу от печи к молоту и передачу заготовок от одного молота к последующему;

- инвентарь для подачи заготовок под штамповочный пресс с их последующим перекладыванием из одного ручья штампа в другой;

- инструменты для удаления поковки из штампов после изготовления;

- измерительные приборы и шаблоны для осуществления периодического контроля отштампованных поковок.

[box type=”info”]На заметку! В конструкции штампа необходимо иметь такие эксплуатационные параметры, чтобы она позволяла менять форму заготовки согласно конкретным требованиям, прочно фиксировалась на оборудовании, предоставляла возможность сохранить точность ее установки и комфортабельную транспортировку.[/box]

Для обработки деталей из металла методом горячей объемной штамповки потребуется следующее оборудование:

- молотовые штампы;

- горячештамповочные кривошипные прессы;

- горизонтально-ковочные агрегаты.

Самые распространенные варианты сегодня ‒ это паровоздушные молоты с двойным действием и простые приводные фрикционные молоты. Они работают за счет ударно-деформирующего воздействия на металлозаготовку.

Высококачественное перераспределение металла можно обеспечить при условии одновременного регулирования хода подвижных деталей и силы удара в сочетании с кантованием заготовки. Отметим, что молоты причисляются к категории довольно недорого штамповочного оборудования.

Также при горячем штамповании часто используются кривошипные прессы с жестким приводом, не позволяющим изменять направление ползуна.

Изготовленные с помощью прессов поковки отличаются большей точностью за счет жесткого хода. Это сводит к минимальной вероятности риск появления припусков на механическую обработку.

Недостаток такого оборудования заключается в необходимости проводить предварительную очистку заготовки от окалины, иначе она вжимается в тело поковки.

При соприкосновении разогретого металла со стеночками пресса происходит остывание заготовки из-за большого количества времени, потраченного на процесс деформации.

Подведем итог

Горячая и холодная штамповка – технологии, активно задействованные на предприятиях металлургической промышленности, в машино- и авиастроении и в иных производственных сферах при изготовлении разного типа деталей из стали и цветных металлов.

При этом горячая листовая штамповка встречается чаще, нежели холодная, так как позволяет работать практически со всеми металлами, и в том числе низкоплавкими.

Холодная штамповка металла: технология, виды, оборудование

Холодная штамповка (ХШ) считается наиболее передовой методикой обработки металлов давлением. Ее квалифицированное применение позволяет получать изделия различных форм и размеров. Что важно, изделия, изготовленные по данной технологии, отличаются точностью своих геометрических параметров и высоким качеством сформированной поверхности, поэтому не нуждаются в дальнейшей доработке. Процесс выполнения холодной штамповки можно легко автоматизировать, что дает возможность изготавливать продукцию с его помощью с высокой производительностью.

Эти детали были изготовлены методом холодной штамповки

Тонкости технологии

Штамповка, или штампование, как часто называют такую технологическую операцию, – это процесс, при котором заготовка из металла под воздействием давления подвергается пластической деформации. В результате такого воздействия, для оказания которого используется специальное оборудование, из заготовки формируется готовое изделие требуемых размеров и формы. Деформирование металлической заготовки может выполняться с ее предварительным нагревом, тогда такой процесс называется горячей штамповкой. Если же никакого предварительного термического воздействия на заготовку не оказывается, тогда выполняется холодная штамповка металла.

Классификация основных операций штамповки

При выполнении холодной штамповки металла используется специальная технологическая оснастка. При этом металл, из которого сделана заготовка, подвергается дополнительному упрочнению. Между тем при выполнении холодной штамповки металла ухудшается его пластичность. Повышение прочности заготовки при выполнении холодной штамповки приводит к увеличению хрупкости металла, что является достаточно негативным фактором. Чтобы избежать этого, между технологическими операциями, из которых состоит штамповка деталей в холодном состоянии, выполняют термическую обработку заготовки – рекристаллизационный отжиг. В готовых изделиях, которые в процессе производства были подвергнуты такой термической обработке, оптимально сочетаются параметры прочности и пластичности.

Виды холодной штамповки

Для того чтобы изменить изначальные геометрические параметры металлического листа в нескольких направлениях, применяется холодная объемная штамповка. Чтобы не увеличить сопротивление металла и, соответственно, не снизить его текучесть, такую технологическую операцию выполняют при температуре, которая не превышает ковочную.

Вырубка шайб – простейший пример холодной штамповки

Используя данную технологию, которая требует применения специального оборудования, изготавливают изделия повышенной точности, без таких дефектов, как горячие трещины, царапины, заусенцы и риски, участки, подвергнутые усадке металла. Однако из-за того, что штамповочный пресс, используемый для выполнения объемной ХШ, вынужден преодолевать огромное сопротивление ненагретого металла, получить с его помощью детали сложной конфигурации проблематично. В таких случаях лучше использовать не холодную, а горячую штамповку.

Еще одним видом обработки металла давлением, при выполнении которой заготовки не подвергаются предварительному нагреву, является холодная листовая штамповка. При выполнении обработки по данному методу в качестве заготовок могут выступать лист, лента или полоса, изготовленные из металла. Толщина стенок обрабатываемой детали при использовании такой технологии практически не изменяется, а получить пространственные изделия можно только из пластичных металлов.

Этапы изготовления штампов

Большую роль в обеспечении требуемого качества готового изделия играет проектирование штампов для холодной штамповки, за счет которых и происходит формирование детали с требуемыми геометрическими параметрами. Выполняться рабочие чертежи таких рабочих инструментов, устанавливаемых на штамповочных прессах, могут как в двух-, так и в трехмерном формате. Для решения этой задачи требуются соответствующие знания и навыки.

Разработка чертежа и последующее изготовление штампа, используемого для холодной штамповки, выполняются в несколько этапов:

- составление эскиза будущего штампа;

- изучение схемы, по которой будет выполняться раскрой материала, проверка такой схемы посредством специальной компьютерной программы;

- редактирование эскиза, если в том есть необходимость;

- окончательная проверка размеров разработанного штампа;

- обозначение положения и точных размеров отверстий, которые будут выполнены на рабочей поверхности штампа.

При разработке штампов часто приходится выбирать между качеством будущей детали и экономичностью производства

Разрабатывая штампы для холодной штамповки, необходимо разбить чертеж готового изделия на отдельные части и внимательно изучить их. После того как такая процедура будет выполнена, осуществляют производство штампов. При этом необходимо уделить особое внимание требованиям, которые предъявляются к параметрам готового изделия. Для каждого этапа технологического процесса холодной штамповки разрабатывается маршрутная карта, в которой учитываются как время выполнения отдельных операций, так и характеристики поковок на отдельных этапах обработки.

Большая часть штампов изготавливается из углеродистой или легированной стали, но иногда используются и сплавы алюминия и меди

В таком вопросе, как выполнение холодной штамповки металлической заготовки, значение имеют очень многие параметры, к которым, в частности, относятся последовательность выполнения технологических операций, распределение материала в полости рабочего инструмента, используемое оборудование и режимы обработки.

К процессу изготовления штампов для холодной штамповки также предъявляются серьезные требования, поскольку именно от точности данного инструмента зависит качество формируемого изделия.

Штамповка деталей, при которой в качестве заготовки используется листовой металл, может включать в себя целый перечень механических операций. Такими операциями, в частности, являются резка, вырубка, выдавливание, гибка, холодная высадка, формовка, обжим и вытяжка. При этом резка, вырубка и ряд других технологических операций относятся к разделительным операциям, а холодная высадка, формовка, гибка и др. – к формоизменяющим.

Типы разделительных операций листовой штамповки

Типы формоизменяющих операций листовой штамповки

После штамповки изделие может быть подвергнуто и ряду вспомогательных операций, к которым относятся отжиг и травление. При помощи таких операций готовому изделию придаются требуемые механические характеристики. Чтобы повысить износостойкость изделий, полученных методом холодной штамповки, на их поверхность наносят различные защитные покрытия.

Если заготовку из листового металла необходимо подвергнуть объемной штамповке, то такая операция может выполняться по двум технологическим схемам.

Первая из них состоит из трех операций:

- предварительной термической обработки заготовки (это необходимо для того, чтобы снизить прочность металла);

- подготовки поверхности заготовки к выполнению штамповки;

- непосредственно самой штамповки.

При выполнении холодной штамповки по второй технологической схеме к трем вышеуказанным этапам добавляется еще один – предварительная подготовка мерных заготовок, из которых и будут формироваться готовые изделия.

Листовая штамповка

Люди издревле делали из металла тонкостенные изделия, сосуды и украшения. Они изготавливались из листа металла методом чеканки-придания формы холодному или разогретому листу пластичного металла путем обстукивания его молотком вокруг деревянной модели будущего изделия. Швы запаивались или чеканились. Такой обработке подвергалась чаще всего медь, реже серебро или золото. Полученные таким образом изделия ценились чрезвычайно высоко, поскольку все операции были ручными и на изготовление одного кувшина у мастера уходил не один день.

Пытливый человеческий ум искал пути ускорить и удешевить производство до середины 19 века, когда появился такой мощный источник энергии, как пар. С тех пор технология производства тонкостенных изделий из металлического листа путем деформации его под давлением, или листовая штамповка, существенно усовершенствовалась. Сегодня этим методом производят миллиарды различных деталей — от частей телефонов до корпусов автомобилей.

Холодная листовая штамповка — гарантия получения высокоточных деталей

Листовая штамповка из листа при комнатной температуре называется холодной штамповкой. Ее применяют при малых толщинах листа и в случае пластичных сплавов. Если же штампуют из толстого листа (от 5 мм) или из сплавов с малой текучестью, то для повышения пластичности лист заготовки нагревают.

Листовая штамповка гарантирует получение большого количества абсолютно идентичных по форме и размерам деталей с высокой точностью.

Холодная объемная штамповка позволяет получать высокоточные тонкостенные детали практически любой формы при себестоимости существенно ниже, чем в случае использования литья или механической обработке. Намного выше получается и коэффициент использования металла. Кроме того, холодная объемная штамповка гарантирует не только прочность, но и однородность свойств материала детали, что особенно важно в ответственных конструкциях.

Как объемная, так и листовая штамповка экономически эффективна в рамках больших серий. Это объясняется большими затратами на подготовку производства.

Характеристика листовой штамповки

холодная листовая штамповка является на сегодня одной из самых широко распространённых технологий обработки металлов, пластмасс и некоторых других материалов. Диапазон применения технологии — от крупных конструкций в судостроении до тонкостенных деталей бытовой техники

Технология характеризуется следующими неоспоримыми преимуществами:

- Исключительные возможности для механизации и автоматизации производственных процессов.

- Снижение себестоимости изготовления массовых изделий.

- Высокий коэффициент использования листового металла.

- Возможность точного изготовления тонкостенных, но прочных изделий практически любой формы.

- Минимальная потребность в последующей механической обработке.

Однако, кроме явных достоинств, холодная листовая штамповка металла обладает и недостатками. Это, прежде всего:

- Высокая трудоемкость проектирования технологического процесса.

- Высокая стоимость подготовки производства изготовление пресс-форм.

- Высокая квалификация отладчиков прессового оборудования.

Штамповка листового металла

Следует отметить, что при больших сериях выпускаемых изделий эти недостатки нивелируются за счет известного из экономики эффекта масштаба, и себестоимость производимой продукции оказывается ниже, чем при альтернативных способах обработки металлов.

Виды оборудования для листовой штамповки

Для различных видов операций листовой штамповки применяется широкий спектр оборудования.

Так, для операций резки используют вибрационные, или гильотинные ножницы.

Для выполнения формообразующих операций применяют основное штамповочное оборудование — станок для листовой штамповки или пресс. По типу они различаются на:

- Кривошипно-шатунные.

- Гидравлические.

- Радиально-ковочные.

- электромагнитные.

Самым простым в устройстве и обслуживании является пресс с кривошипно-шатунным приводом. Он пригоден для выполнения несложной листовой штамповки — тонкостенных деталей малого и среднего размера простой формы.

Пресс с кривошипно-шатунным приводом

Гидравлические прессы позволяют развивать намного большее усилие (до 2 тысяч тонн) и точнее регулировать ход пресса. Этот тип оборудования применяют для операций гибки или объемной штамповки из листа большой толщины.

Радиально-ковочные комплексы используют для листовой штамповки деталей, имеющих форму тела вращения.

Электромагнитные прессы — достаточно новый тип оборудования. Давления на заготовку производится за счет массы электромагнитного сердечника, направляемого к пуансону электромагнитным импульсом. Импульс противоположной полярности возвращает сердечник в исходное положение. Такой привод намного проще в изготовлении и обслуживании, чем гидравлический, но пока не достигает его мощности.

Принцип работы

Физический принцип работы штамповочного оборудования — это пластическая деформация листовой заготовки под давлением. Форма будущей детали задается двумя деталями — матрицей и пуансоном, которые прижимают к листовой заготовке с двух сторон под большим давлением. Там где у матрицы находится выпуклость — у пуансона расположена соответствующая ей по форме и размерам впадина. Деформируясь, листовая заготовка повторяет форму матрицы и пуансона.

Вместе с этим может происходить просечка отверстий, вырубка отдельных деталей из материала листа. При проектировании технологического процесса холодной штамповки деталей из листового металла конструктор оснастки и технолог комбинируют и по возможности совмещает формоизменяющие разделительные операции, чтобы обойтись минимальным числом рабочих проходив штампа и снизить, таким образом, себестоимость изготовления изделия.

В случае тонких листов осуществляется холодная листовая штамповка. При работе с толстыми листами или с мало пластичными сплавами заготовку предварительно нагревают, чтобы повысить ее пластичность.

Какие операции подразумевает холодная штамповка

Все рабочие операции холодной листовой штамповки делятся на две большие группы: разделительные и формоизменяющие.

Разделительные операции листовой штамповки

К разделительным операциям листовой штамповки относятся операции, связанные с нарушением целостности материала листа. Наиболее употребительные из них-

- Резка-отделение части заготовки по прямой или искривленной линии. Применяется как для получения готовых изделий, так и для разделения листа на заготовки нужного размера с целью дальнейшей обработки.

- Вырубка-отделение части заготовки по замкнутому контуру. Внутри контура также может быть вырублена часть металла.

- Пробивка — получение в заготовке отверстий круглой или произвольной формы.

Формоизменяющие операции листовой штамповки

К формоизменяющим операциям листовой штамповки относятся операции, изменяющие пространственную форму листа без нарушения его целостности, такие, как:

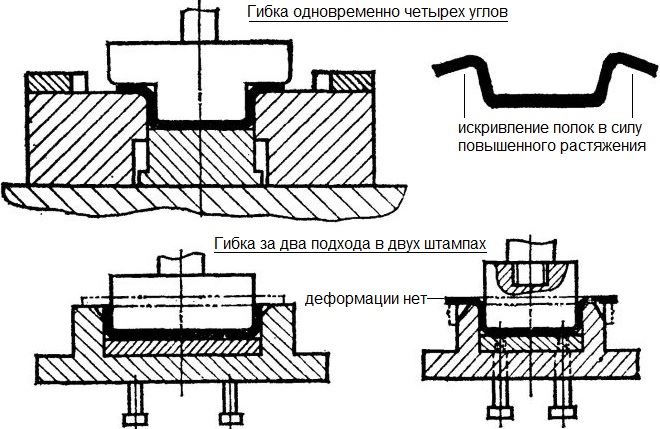

- Гибка — придание плоской заготовке изогнутой вдоль продольной оси формы. Различают V образную, U- образную и более сложные формы гибки.

- Вытяжка-преобразование плоской заготовки в полую пространственную форму. При вытяжке может меняться толщина заготовки.

- Отбортовка-создание бортиков по наружному или внутреннему контуру изделия.

- Обжим-обжатие материала заготовки в конической матрице с целью уменьшения размеров концевой части детали.

- Формовка-Изменение формы части детали с сохранением линии наружного контура.

При проектировании технологии листовой штамповки технолог комбинирует операции из обеих групп.

Технология процесса

Процесс холодной листовой штамповки начинается с совместной работы технолога и конструктора оснастки. Они рассматривают все изменения, которые должны произойти с плоской заготовкой на ее пути к готовому изделию, планируют и группируют разделительные и формообразующие операции. После такой группировки определяются операции, выполняемые при каждом проходе пресса (если деталь не удается отштамповать за один проход). Под этот конкретный перечень операций проектируется пара матрица — пуансон.

Матрицы и пуансоны, как правило, изготовляют методом фрезерования на многокоординатных обрабатывающих центрах. От точности изготовления напрямую зависит точность соблюдения размеров штамповки и конечное качество изделия. В качестве материалов используют высоколегированную сталь — пресс- форма должна выдержать сотни, а то и миллионы циклов штамповки и при этом не измениться в размерах. Часто пресс-формы делают состоящими из нескольких частей, которые потом надежно соединяют.

Иногда в пресс-форму устанавливают вставку из более прочного материала, например, в той части, где будет осуществляться вырубка или вытяжка и которая будет подвержена существенно большим напряжениям, чем остальная часть пресс-формы.

Исключительно важный этап технологии — это наладка прессов для листовой штамповки. Каждый рабочий проход пресса нуждается в строгом соблюдении предписанного технологией усилия, чтобы, с одной стороны, точно отформовать заготовку, а , с другой стороны ,не повредить ее.

Прогрессивные способы штамповки листового металла

Штамповка резиной. Используется для заготовок малой толщины и высокой пластичности. Роль матрицы или пуансона выполняет твердая резина. Упрощается изготовление пуансона, подходит для малых серий штамповки.

Схемы листовой штамповки эластичными средами

Штамповка жидкостью. Роль пуансона играет жидкость, подаваемая под давлением. Она прижимает заготовку к матрице и заставляет лист в точности повторять ее форму. Метод используют для вытяжки изделий сложной пространственной формы.

Штамповка взрывом. В защищенной камере производят подрыв небольшого заряда взрывчатых веществ. Возникающее в результате высокое давление вдавливает заготовку в матрицу. Метод используют для деталей больших размеров и замысловатой конфигурации, которые затруднительно изготовить по-другому. Достигается существенная экономия в стоимости оснастки.

Электрогидравлическая штамповка листового метал

Электрогидравлическая штамповка. Роль механического давления выполняет ударная волна в жидкости, которая вызывается разрядом высокого напряжения. Метод отличается высокой точностью и экономичностью.

Схема магнитно-импульсной штамповки листового металла

Магнитно-импульсная штамповка. Магнитные импульсы высокой интенсивности формируют высокоэнергетическое магнитное поле, воздействующее на заготовку, вызывающее в ней вихревые токи и вынуждающее ее принимать заданную форму. Таким способом проводят обжатие труб, формовку сложных рельефов.

Жидкая штамповка

В отличие от предыдущих способов, относящихся к холодной объемной штамповке, данный метод является комбинацией двух технологий: штамповки и литья. Вначале в матрицу заливают необходимый объем расплавленного металла, после чего в нее опускают пуансон.

Происходит выдавливание жидкого металла в зазор между матрицей и пуансоном, который и представляет собой форму будущего изделия. Способ используют при изготовлении больших тонкостенных деталей корпусов из легкоплавкого и пластичного сплава.

Виды и способы современной штамповки металла

Штамповка металла: особенности технологии. Альтернативные методы пластичной деформации металла. Холодная и горячая листовая и объемная штамповка. Технологические операции холодной штамповки. Используемое оборудование прессы и автоматические линии.

Штамповка металла – это технологическая операция, которая представляет собой контролируемый процесс изменения формы и размеров заготовки под действием давления. Процесс отличается высокой производительностью, а потому широко используется в различных отраслях промышленности.

Технология имеет богатую историю, однако ее механизация началась в 50-х годах XIX века: к процессу стали подключать станки, что увеличило производительность и повысило качество изделий. Современное штамповочное оборудование позволяет изготавливать различные детали: от мелких элементов часового механизма до составных частей летательных аппаратов.

В серийном производстве активно применяется листовая штамповка. С помощью данной технологии обрабатывают металл, пластик и другие материалы. Процесс отличается высокой производительностью, стабильностью и точностью.

Холодная штамповка считается наиболее прогрессивным методом обработки давлением. Как следует из названия, это производственные операции без предварительного нагрева заготовки. Такой подход позволяет повысить прочность и чистоту поверхности изделия.

Виды штамповочных технологий

За время своего существования появилось немало методов штамповки. Массовое производство требует особого подхода, где на первое место ставится скорость и качество изготовления изделий. Ручная штамповка сейчас используется исключительно в частном порядке, для создания единичных экземпляров.

Прежде чем рассматривать способы обработки давлением, рассмотрим прочие виды штамповки:

- Магнитно-импульсная. Для изменения формы деталей используются кратковременные импульсы электрического тока.

- Изотермическая штамповка деталей. Используется для деформирования легированных и жаропрочных сортов стали. Особенность изотермического процесса заключается в том, что контактную форму нагревают до температуры деформации заготовки. В качестве рабочего оборудования используют гидравлические прессы.

- Штамповка взрывом. Разновидность импульсного способа. Активно используется в сфере производства летательных аппаратов. Принцип работы основан на передаче воздействия взрывной волны через воздух или воду. В результате заготовка деформируется, приобретая очертания используемой матрицы.

Помимо производственных функций, энергию взрыва используют в качестве привода подвижных частей оборудования. Метод был разработан в Харьковском авиационном институте в 1949 году.

Технологический процесс, при котором изделие получают путем давления на расплавленный металл, называют жидкой штамповкой. Ввиду высокой стоимости матриц и пунсонов метод целесообразно использовать только в массовом производстве.

Листовая штамповка

Процесс обработки заготовок делят на две категории, которые отличаются рабочей температурой:

- Холодная штамповка. Данный метод считают наиболее эффективным. Его применяют для изготовления кузовных деталей транспорта. Грамотная разделка помогает рационально использовать основной материал. Наилучших показателей можно добиться, используя углеродистые и легированные стали, а также листовую медь и алюминий.

- Горячая штамповка. Как следует из названия, данный метод подразумевает предварительный нагрев заготовки. Для этого используют пламенные или электрические печи. Технологические операции данного метода абсолютно не отличаются от холодного способа производства. Единственный нюанс заключается в толщине листового металла: данный показатель не должен превышать 5 мм. С помощью данного метода производят элементы корпуса в судостроительной промышленности.

Объемная штамповка

Горячая штамповка характеризуется повышенной температурой, при которой протекает процесс. Степень нагрева зависит от используемых материалов. В отличие от штамповки жидкого металла агрегатное состояние заготовки остается неизменным.

Рассмотрим особенности каждого процесса.

Технология горячей объемной штамповки (ГОШ)

Горячую объемную деформацию деталей выполняют под воздействием температуры и давления на заготовку. Для получения необходимой формы материал нагревают и помещают в закрытые штампы. Между используемыми пресс-формами отсутствует зазор. Таким образом, готовое изделие формируется в закрытой полости, которая называется ручьем или гравюрой. Подход характеризуется низким процентом облоя, однако требует внимания на стадии заготовок.

Готовые изделия отличаются точностью размеров и качеством поверхности.

- Определяется тип штампа.

- Разрабатывается подробный чертеж.

- Технологи рассчитывают количество переходов от заготовки до готового изделия.

- Для каждого промежуточного этапа готовят индивидуальный чертеж.

- Подбирают пресс-формы для переходов.

- Определяют параметры и способ нагрева заготовки.

- Исходя из требований к детали определяют необходимые финишные процедуры.

По завершении разработки проекта экономисты рассчитывают себестоимость выполнения работ.

По сравнению с горячей ковкой ГОШ обладает гораздо большей производительностью и точностью работ. Требования к подготовке оператора оборудования не отличаются строгостью: среднее время обучения специалиста составляет 6 месяцев. К недостаткам относят ограничение по массе конечного изделия и высокую стоимость штамповочного оборудования.

Метод холодной объемной штамповки

Основным недостатком технологии считают чрезмерные усилия, которые необходимо прилагать для получения готового изделия. По сравнению с ГОШ этот показатель выше в 10–15 раз. Высокие механические нагрузки негативно влияют на продолжительность эксплуатации штампов.

Суть и назначение холодной штамповки листового металла

Холодная штамповка – самая популярная технология изготовления различных деталей из металла и полимеров. Универсальность метода заключается в том, что он позволяет производить конструкции любой величины: от кухонных принадлежностей до элементов крупных судов.

Холодную листовую пластичную деформацию ценят за следующие преимущества:

- Безграничные возможности для механизации и автоматизации процесса.

- Низкая себестоимость производства.

- Высокий коэффициент использования материала.

- При изготовлении тонкостенных элементов не снижается прочность конструкции.

- Отсутствует необходимость в финишной обработке готовой продукции.

Высокое качество и технологичность имеют обратную сторону: для наладки оборудования требуются квалифицированные специалисты. Кроме того, проектирование процесса является трудоемкой операцией.

Операции холодной штамповки

- Резка. Операция подразумевает разделку материала по прямой или сложной линии. В качестве рабочего оборудования используют различные типы ножниц или гильотин. Резку можно выполнять как на начальной, так и на финишной стадии производства.

- Пробивка. Получение отверстия произвольной формы.

- Вырубка. Разделка конструкции по замкнутому контуру. При этом отделенная часть является деталью, а не отходом, как при пробивке.

- Отбортовка. Операция создания бортика по наружному или внутреннему контуру. Чаще всего процедуру проводят на торцевой части труб, в местах установки фланцев.

- Вытяжка. Преобразования плоского изделия в полую объемную деталь. Процесс может сопровождаться изменением толщины стенок.

- Обжим. Уменьшение размеров торцевой части путем обжатия в конической матрице.

- Гибка. Придание изогнутой конфигурации плоским деталям. Наиболее распространенной является V- и U-образная гибка.

- Формовка. Изменение локальной формы детали с сохранением размеров наружного контура.

Классификация оборудования для штамповки

Штамповочное производство и оборудование для него регламентированы требованиями межгосударственных стандартов. Кроме того, ГОСТ устанавливает предельно допустимый расход материалов и утверждает правила разработки проектов.

Рассмотрим оборудование, которое применяется на производственных предприятиях.

Кривошипно-шатунные прессы

Принцип действия оборудования основан на преобразовании кривошипно-шатунным механизмом крутящего момента в возвратно-поступательное движение ползуна.

Подобное оборудование относят к механизмам простого типа. Они могут быть двойного или тройного действия.

Гидравлические прессы

Радиально-ковочные прессы

Представляют собой формовочный пресс для изготовления деталей цилиндрической конфигурации. В комплектацию станка входит индукционная печь для предварительного нагрева болванок.

Оборудование используется для получения поковок квадратного, круглого или прямоугольного сечения.

Электромагнитные прессы

Продукт современных технологий. В качестве движущей силы используется энергия электромагнитного поля, которая давит на сердечник с проволочной обмоткой. В процессе перемещения он воздействует на исполнительную часть станка.

Автоматические штамповочные линии

Современные станкостроительные предприятия предлагают широкий выбор автоматических штамповочных линий и комплексов для решения различных задач. Станки представляют собой высокотехнологичное оборудование, изготовленное под руководством квалифицированных инженеров-технологов.

Современные комплексы оснащают системами ЧПУ с центральным сенсорным дисплеем, что сводит функции оператора к минимуму.

Штамповка металла – востребованная технология, которая позволяет производить детали с высокими эксплуатационными характеристиками. Как вы считаете, могут ли полуавтоматические станки конкурировать с числовым программным управлением или такое оборудование является устаревшим? Поделитесь вашим мнением в блоке комментариев.

Холодная штамповка металла: технология, виды, оборудование

Холодная штамповка (ХШ) считается наиболее передовой методикой обработки металлов давлением. Ее квалифицированное применение позволяет получать изделия различных форм и размеров. Что важно, изделия, изготовленные по данной технологии, отличаются точностью своих геометрических параметров и высоким качеством сформированной поверхности, поэтому не нуждаются в дальнейшей доработке. Процесс выполнения холодной штамповки можно легко автоматизировать, что дает возможность изготавливать продукцию с его помощью с высокой производительностью.

Тонкости технологии

Штамповка, или штампование, как часто называют такую технологическую операцию, – это процесс, при котором заготовка из металла под воздействием давления подвергается пластической деформации. В результате такого воздействия, для оказания которого используется специальное оборудование, из заготовки формируется готовое изделие требуемых размеров и формы. Деформирование металлической заготовки может выполняться с ее предварительным нагревом, тогда такой процесс называется горячей штамповкой. Если же никакого предварительного термического воздействия на заготовку не оказывается, тогда выполняется холодная штамповка металла.

При выполнении холодной штамповки металла используется специальная технологическая оснастка. При этом металл, из которого сделана заготовка, подвергается дополнительному упрочнению. Между тем при выполнении холодной штамповки металла ухудшается его пластичность. Повышение прочности заготовки при выполнении холодной штамповки приводит к увеличению хрупкости металла, что является достаточно негативным фактором. Чтобы избежать этого, между технологическими операциями, из которых состоит штамповка деталей в холодном состоянии, выполняют термическую обработку заготовки – рекристаллизационный отжиг. В готовых изделиях, которые в процессе производства были подвергнуты такой термической обработке, оптимально сочетаются параметры прочности и пластичности.

Виды холодной штамповки

Для того чтобы изменить изначальные геометрические параметры металлического листа в нескольких направлениях, применяется холодная объемная штамповка. Чтобы не увеличить сопротивление металла и, соответственно, не снизить его текучесть, такую технологическую операцию выполняют при температуре, которая не превышает ковочную.

Используя данную технологию, которая требует применения специального оборудования, изготавливают изделия повышенной точности, без таких дефектов, как горячие трещины, царапины, заусенцы и риски, участки, подвергнутые усадке металла. Однако из-за того, что штамповочный пресс, используемый для выполнения объемной ХШ, вынужден преодолевать огромное сопротивление ненагретого металла, получить с его помощью детали сложной конфигурации проблематично. В таких случаях лучше использовать не холодную, а горячую штамповку.

Еще одним видом обработки металла давлением, при выполнении которой заготовки не подвергаются предварительному нагреву, является холодная листовая штамповка. При выполнении обработки по данному методу в качестве заготовок могут выступать лист, лента или полоса, изготовленные из металла. Толщина стенок обрабатываемой детали при использовании такой технологии практически не изменяется, а получить пространственные изделия можно только из пластичных металлов.

Этапы изготовления штампов

Большую роль в обеспечении требуемого качества готового изделия играет проектирование штампов для холодной штамповки, за счет которых и происходит формирование детали с требуемыми геометрическими параметрами. Выполняться рабочие чертежи таких рабочих инструментов, устанавливаемых на штамповочных прессах, могут как в двух-, так и в трехмерном формате. Для решения этой задачи требуются соответствующие знания и навыки.

Разработка чертежа и последующее изготовление штампа, используемого для холодной штамповки, выполняются в несколько этапов:

- составление эскиза будущего штампа;

- изучение схемы, по которой будет выполняться раскрой материала, проверка такой схемы посредством специальной компьютерной программы;

- редактирование эскиза, если в том есть необходимость;

- окончательная проверка размеров разработанного штампа;

- обозначение положения и точных размеров отверстий, которые будут выполнены на рабочей поверхности штампа.

Разрабатывая штампы для холодной штамповки, необходимо разбить чертеж готового изделия на отдельные части и внимательно изучить их. После того как такая процедура будет выполнена, осуществляют производство штампов. При этом необходимо уделить особое внимание требованиям, которые предъявляются к параметрам готового изделия. Для каждого этапа технологического процесса холодной штамповки разрабатывается маршрутная карта, в которой учитываются как время выполнения отдельных операций, так и характеристики поковок на отдельных этапах обработки.

В таком вопросе, как выполнение холодной штамповки металлической заготовки, значение имеют очень многие параметры, к которым, в частности, относятся последовательность выполнения технологических операций, распределение материала в полости рабочего инструмента, используемое оборудование и режимы обработки.

К процессу изготовления штампов для холодной штамповки также предъявляются серьезные требования, поскольку именно от точности данного инструмента зависит качество формируемого изделия.

Штамповка деталей, при которой в качестве заготовки используется листовой металл, может включать в себя целый перечень механических операций. Такими операциями, в частности, являются резка, вырубка, выдавливание, гибка, холодная высадка, формовка, обжим и вытяжка. При этом резка, вырубка и ряд других технологических операций относятся к разделительным операциям, а холодная высадка, формовка, гибка и др. – к формоизменяющим.

Рассмотрим, как осуществляются некоторые операции разделительного характера.

Резка

При проведении резки от детали отделяется определенная часть путем ее разрезания по фигурной или прямой линии. Такая разделительная операция выполняется с помощью пресса, выполненного в виде ножниц разной конструкции.

Такая операция предназначена в основном для подготовки заготовки к другим способам обработки.

Пробивка

Операцию, называемой пробивкой, используют для создания в заготовке отверстия разной формы. Часть металла при пробивке из заготовки удаляется совсем, и ее вес уменьшается.

На рисунке показана схема процесса пробивки.

Вырубка

С помощью процесса вырубки металлической детали придают готовый вид изделия, имеющего замкнутый контур.

На рисунке показана схема изготовления детали с помощью вырубки.

2. Формообразующие деформации включают изменение формы и размеров изделия при перемещении его отдельных областей, не приводящем к его общему разрушению. К ним относят вытяжку, гибку, рельефную формовку, скручивание, обжим и другие операции.

Рассмотрим некоторые виды операций, не приводящие к физическому разрушению формы.

Вытяжка

С помощью вытяжки из листовых плоских заготовок получают полые объемные изделия. Например, таким способом изготавливают детали, имеющие форму полусферы, цилиндра, конуса, куба и других видов. На рисунке показаны разные варианты выполнения вытяжки.

Гибка

С помощью операции гибки листовому изделию придается заданная форма его изгиба. В зависимости от вида гибки такая операция дает возможность получать изогнутые изделия разной конфигурации. Некоторые из них показаны на рисунке.

Рельефная формовка

Этот вид операции подразумевает видоизменение локальных частей изделия, его внешняя конфигурация остается без изменения. На рисунке изображена схемы некоторых операций формовки:

Возможно также применение комбинированных операций, включающих разделение и формообразование одной детали.

Технологический процесс проведения холодной штамповки состоит из этапов, которые связаны с характером деформационной операции и зависят от вида используемого штампового оборудования.

Разработка техпроцесса проводится в следующей последовательности:

- Обозначается структура основных операций, включающая их характер, количество и последовательность выполнения.

- Выполняется расчет первоначальных, промежуточных и готовых размеров детали, а также необходимых деформационных усилий для достижения нужного результата.

- Проводится документальное оформление технологического процесса.

В техпроцесс могут быть внесены дополнительные операции, с помощью которых заготовка приводится к виду, удобному для обработки. К ним относятся очистка, правка листов, нанесение смазки и другие операции.

После штамповки изделие может быть подвергнуто и ряду вспомогательных операций, к которым относятся отжиг и травление. При помощи таких операций готовому изделию придаются требуемые механические характеристики. Чтобы повысить износостойкость изделий, полученных методом холодной штамповки, на их поверхность наносят различные защитные покрытия.

Если заготовку из листового металла необходимо подвергнуть объемной штамповке, то такая операция может выполняться по двум технологическим схемам.

Первая из них состоит из трех операций:

- предварительной термической обработки заготовки (это необходимо для того, чтобы снизить прочность металла);

- подготовки поверхности заготовки к выполнению штамповки;

- непосредственно самой штамповки.

При выполнении холодной штамповки по второй технологической схеме к трем вышеуказанным этапам добавляется еще один – предварительная подготовка мерных заготовок, из которых и будут формироваться готовые изделия.

Пробивные и штамповочные прессы

Зона обработки: 1250 х 5000 мм

Номинальное усилие: 30 т

• Скорость до 1500 ударов в минуту

• Возможность работы роликовым инструментом

Зона обработки: 1250 х 2500 — 1500 х 5000 мм

Номинальное усилие: 30 — 50 т

Вес: 15 000 — 25 500 кг

• Скорость до 600 ударов в минуту

• Количество инструментальных станций до 36

• Усилие до 50 тонн

Усилие: 40 — 315 т

Размер нижней плиты:

620 x 520 — 1400 x 1200 мм

Размер верхней плиты:

560 x420 — 1200 x 1000 мм

Вес: 3000 — 36 000 кг

Зона обработки: 2500 х 1500 мм

Номинальное усилие: 30 т

Усилие: 6,3 — 100 т

Размер стола: 240 х 360 — 520 х 860 мм

Тип муфты: электромеханическая

Зона обработки: 1250 х 2500 — 1500 х 5000 мм

Номинальное усилие: 30 т

Вес: 15 000 — 19 000 кг

• Скорость до 900 ударов в минуту

• Количество инструментальных станций до 40

• Возможность работы роликовым инструментом

Один из популярных способов обработки металла – штамповка, осуществляемая на специальных прессах. Применение данного технологического метода позволяет придать заготовке нужную форму методом деформации, пробивки отверстий или выдавливания узоров. В зависимости от выполняемых операций, прессы для штамповки металла существенно отличаются друг от друга как конструктивным исполнением, так и техническими параметрами. Это позволяет с легкостью подобрать оборудование, отвечающее поставленным задачам и способное стать незаменимой частью технологической линии металлообрабатывающего цеха. В настоящее время, прессы успешно применяются на мелко-, крупносерийном или массовом производстве, гарантируя высокую производительность и безотказную работу в течение длительного времени.

Технологические особенности

В зависимости от условий, штамповка металлических заготовок может быть горячей или холодной. Их отличия – температурное воздействие на изделие в процессе его обработки. Первый вариант имеет свои преимущества — в нагретом состоянии металл становится однороднее и плотнее, в результате чего качество готового изделия существенно повышается. В свою очередь, холодная штамповка также имеет преимущества – в процессе обработки на изделии не образуется слой окалины, а его размеры точно соответствуют требованиям проектной документации. Кроме того, металл, штампованный холодным методом, имеет более гладкую и привлекательную поверхность, тем самым избавляя от необходимости выполнять дополнительную обработку изделия.

В настоящее время выпускается несколько моделей прессов для штамповки отверстий в металле:

- Гидравлические станки – успешно применяют для обработки заготовок стандартной толщины и толстостенные изделия. Усилие воздействия на поверхность металла составляет здесь от 150 до 2000 тонн. В перечень выполняемых операций входят листовая и объемная штамповка, ковка, гибка, прочие аналогичные технологические приемы. Основа конструкции гидравлического пресса – два сообщающихся цилиндра различного диаметра, наполненных рабочей жидкостью. В каждом цилиндре имеется подвижный поршень, создающий давление и перемещающийся в результате его воздействия. Величина усилия пресса определяется разницей диаметров его цилиндров.

- Радиально-ковочные прессы – формовочные станки, изготавливающие из нагретых болванок цилиндрические изделия. Нагрев заготовки происходит в индукционной печи, после чего изделие поступает по конвейеру в зону обработки и проходит через ковку благодаря действию захватных механизмов. Формирование изделия осуществляется бойком на шатуне, который двигают четыре вала с эксцентриковыми буксами, а пружинная муфта удерживает деталь в момент ее обработки.

- Электромагнитные прессы – сравнительно новый вид оборудования. В основу его работы положен принцип электромагнитного воздействия. Через проволочную катушку на сердечнике проходит электрический ток. Сердечник воздействует на рабочий механизм станка и запускает его в работу. Основные преимущества такого оборудования – высокая производительность и экономичность, что самым положительным образом сказывается на себестоимости готовых изделий.

В зависимости от типа обрабатываемой заготовки, для нее выбирают листовую или объемную штамповку. Первым способом изготавливают изделия из листового металла – посуду, оружие, детали приборов и механизмов, ювелирные изделия, комплектующие для нужд машиностроения. С помощью специальной формы изделие приобретает законченный вид и не нуждается в дальнейшей обработке.

Купить пресс для гибки листового металла по доступной цене

Ассоциация КАМИ реализует пресс для металла в широком ассортименте от ведущих производителей. Задать интересующие вопросы можно по указанному телефону.