Оборудование и технология для листовой штамповки

Технология штамповки деталей из листового металла. Оборудование

Изготовление деталей с помощью штамповки занимает ведущее место в технологии обработки металлов давлением и используется в разных отраслях промышленности.

Особое значение имеет штамповка металлических изделий из листового проката. В ее основе лежит пластическое деформирование металла без его нагрева с помощью специальных штампов. Такой способ пластической деформации деталей широко применяется для изготовления деталей разных размеров и сложных форм с большой точностью, что невозможно осуществить с помощью других способов обработки.

Они используются для сборки крупногабаритных изделий машиностроительной отрасли, в автомобилестроении и судостроении, а также в приборостроительной сфере и быту, где часто требуются различные миниатюрные детали.

Технология штамповки деталей из металлических листов и ее виды

Штамповкой называют процесс придания деталям нужной формы и получение определенного документами размера путем механического воздействия на них с помощью давления. Основное направление штамповки – это производство деталей из заготовок, в качестве которых используется листовой прокат. Под действием сдавливающего усилия заготовка подвергается деформации и приобретает нужную конфигурацию.

Различают штамповку, выполненную горячим способом с нагревом заготовки и холодным способом без ее предварительного нагрева. Штамповка деталей из листового металла осуществляется без их предварительного нагрева.

Деформацию давлением с нагревом заготовки используют при изготовлении деталей из металла, не обладающего достаточной пластичностью, и в основном применяют при производстве небольших партий объемных изделий из металлического листа, имеющего толщину в пределах 5 миллиметров.

Технологический процесс горячей штамповки металла во многом совпадает с последовательностью операций холодной обработки заготовок. Отличие состоит в предварительном нагреве исходных заготовок в печах до температуры, обеспечивающей пластичность металла. При этом учитывается степень коробления детали при остывании, а также ее утяжка при деформационной обработке, влияющая на ее размер. Чтобы исключить отклонения от требуемых размеров для деталей, полученных горячей штамповкой, делают большие допуски.

При производстве штампованных деталей из листового металла в основном используют метод холодной штамповки.

Холодная штамповка листового металла

Технология холодной деформации листового проката с помощью штампов подразумевает изменение формы и размеров изделия с сохранением их первоначальной толщины.

В качестве материала для получения штампованных изделий холодным способом используют полосы, листы или тонкую ленту в основном из низкоуглеродистых и легированных пластичных сталей, а также медных, латунных (содержащих свыше 60% меди), алюминиевых, магниевых, титановых и других пластичных сплавов. Применение для штамповки сплавов, обладающих хорошей пластичностью, связано с тем, что они легко поддаются деформационному изменению.

Для осуществления холодной штамповки листового металла используют различные операции, которые зависят от поставленной задачи достижения определенной формы заготовки. Их подразделяют на разделительные и формоизменяющие воздействия.

1. При разделительных деформациях материал заготовки частично отделяют по заданному контуру. Отделение осуществляется путем сдвига части металла по отношению к основной заготовке. Такими операциями являются резка, вырубка, пробивка и другие.

Рассмотрим, как осуществляются некоторые операции разделительного характера.

Резка

При проведении резки от детали отделяется определенная часть путем ее разрезания по фигурной или прямой линии. Такая разделительная операция выполняется с помощью пресса, выполненного в виде ножниц разной конструкции.

Такая операция предназначена в основном для подготовки заготовки к другим способам обработки.

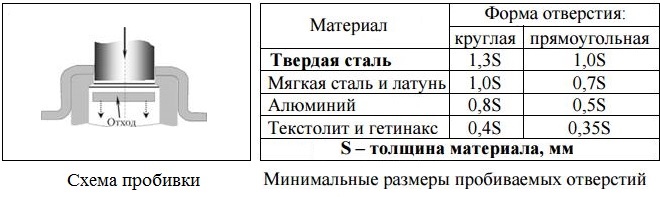

Пробивка

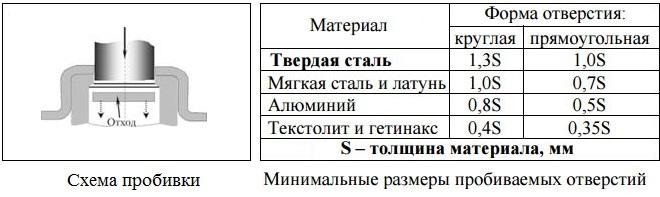

Операцию, называемой пробивкой, используют для создания в заготовке отверстия разной формы. Часть металла при пробивке из заготовки удаляется совсем, и ее вес уменьшается.

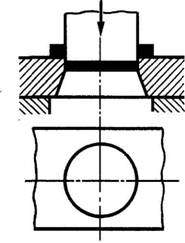

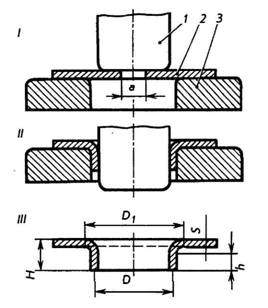

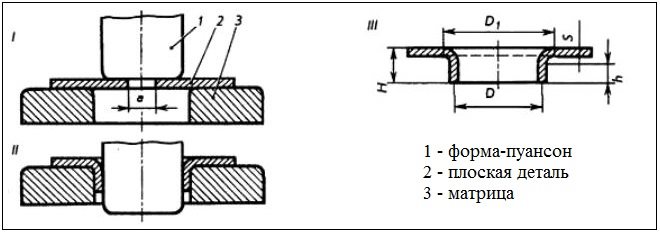

На рисунке показана схема процесса пробивки.

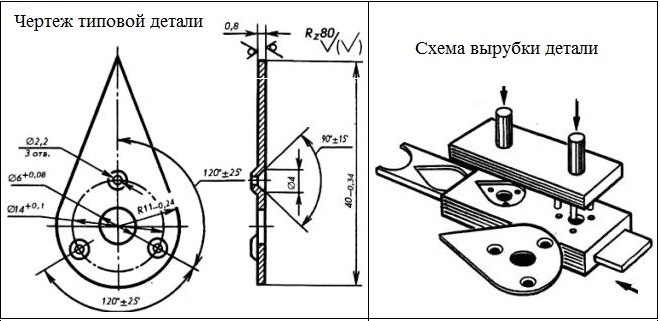

Вырубка

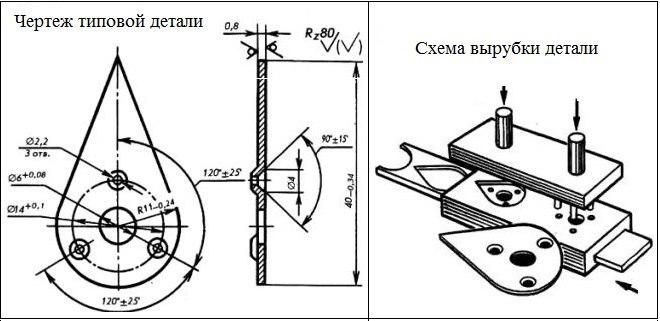

С помощью процесса вырубки металлической детали придают готовый вид изделия, имеющего замкнутый контур.

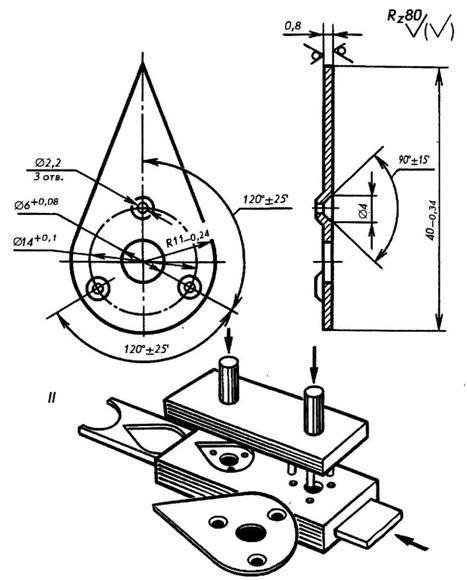

На рисунке показана схема изготовления детали с помощью вырубки.

2. Формообразующие деформации включают изменение формы и размеров изделия при перемещении его отдельных областей, не приводящем к его общему разрушению. К ним относят вытяжку, гибку, рельефную формовку, скручивание, обжим и другие операции.

Рассмотрим некоторые виды операций, не приводящие к физическому разрушению формы.

Вытяжка

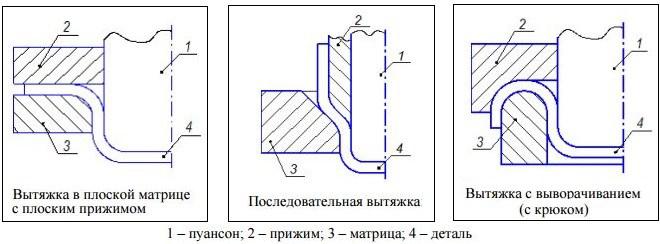

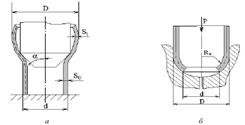

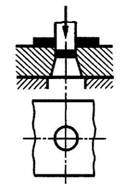

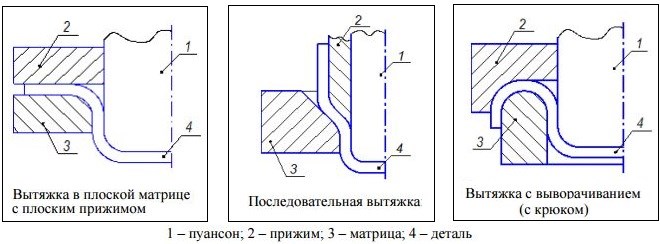

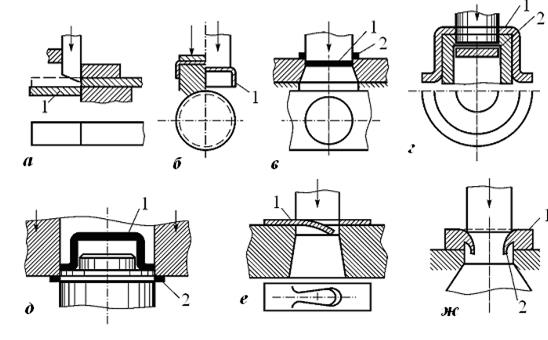

С помощью вытяжки из листовых плоских заготовок получают полые объемные изделия. Например, таким способом изготавливают детали, имеющие форму полусферы, цилиндра, конуса, куба и других видов. На рисунке показаны разные варианты выполнения вытяжки.

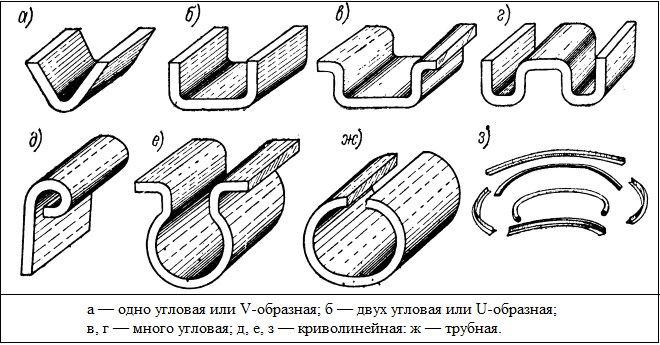

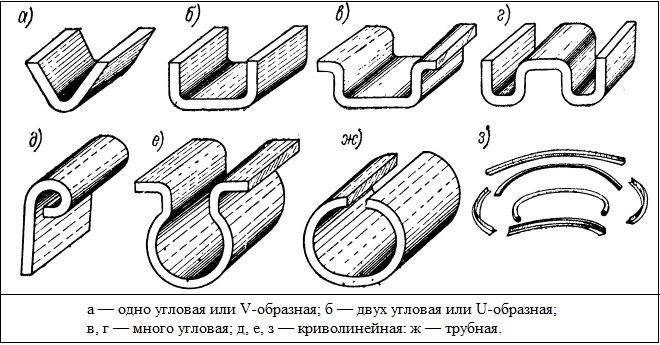

Гибка

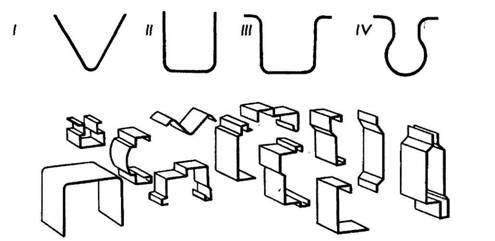

С помощью операции гибки листовому изделию придается заданная форма его изгиба. В зависимости от вида гибки такая операция дает возможность получать изогнутые изделия разной конфигурации. Некоторые из них показаны на рисунке.

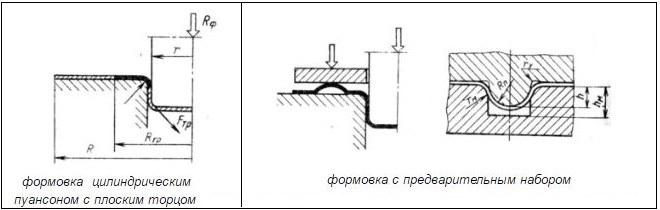

Рельефная формовка

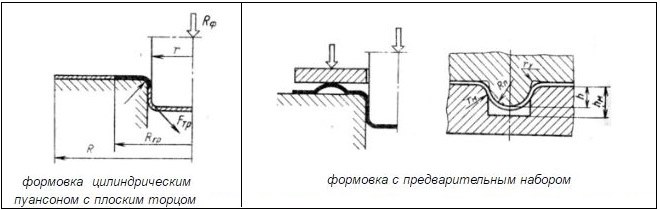

Этот вид операции подразумевает видоизменение локальных частей изделия, его внешняя конфигурация остается без изменения. На рисунке изображена схемы некоторых операций формовки:

Возможно также применение комбинированных операций, включающих разделение и формообразование одной детали.

Технологический процесс проведения холодной штамповки состоит из этапов, которые связаны с характером деформационной операции и зависят от вида используемого штампового оборудования.

Разработка техпроцесса проводится в следующей последовательности:

- Обозначается структура основных операций, включающая их характер, количество и последовательность выполнения.

- Выполняется расчет первоначальных, промежуточных и готовых размеров детали, а также необходимых деформационных усилий для достижения нужного результата.

- Проводится документальное оформление технологического процесса.

В техпроцесс могут быть внесены дополнительные операции, с помощью которых заготовка приводится к виду, удобному для обработки. К ним относятся очистка, правка листов, нанесение смазки и другие операции.

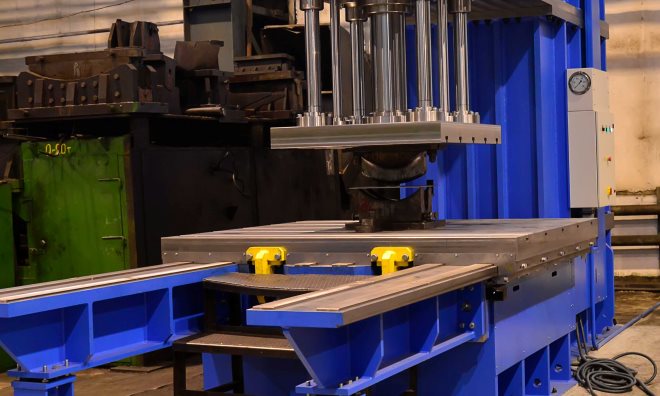

Штамповочный пресс для металла

Все операции холодной штамповки можно осуществлять при наличии специального оборудования, главным из которых является штамповочный пресс. Его устройство может быть на основе механики, либо с использованием гидравлики.

К механическим видам относят:

- эксцентриковые прессы;

- прессы с использованием кривошипно-шатунного механизма.

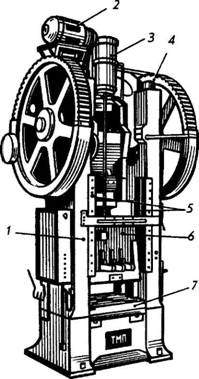

Для осуществления операций пробивки, вырубки и вытяжка используется штамповочный пресс кривошипного типа.

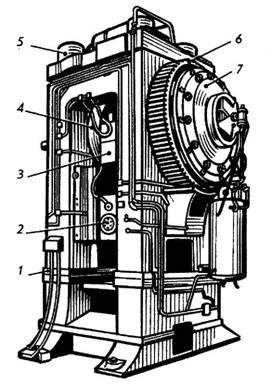

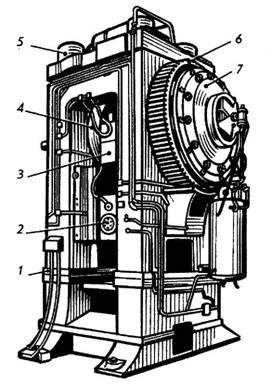

Устройство и принцип работы пресса кривошипного типа

Любой пресс, предназначенный для штамповки изделий, включает основные узлы, к которым относится: механизм, приводящий его в действие и устройство, осуществляющее непосредственную штамповку.

Действующий механизм – это кривошипный вал, который приводится в движение с помощью электропривода. Для этого электродвигатель при вращении маховика передает вращение кривошипному механизму с помощью зубчатой передачи.

Совершая возвратно-поступательные действия, ползун кривошипа приводит в работу штамповое устройство, которое с усилием давления осуществляет пластическую деформацию.

Основные детали такого пресса выполнены из высокопрочных сталей и дополнительно укреплены с целью придания необходимой жесткости.

Устройство гидравлического пресса

Штамповочный пресс для металла гидравлического типа применяется для создания объемных форм с помощью продавливания металла.

Принцип действия такого механизма основан на давлении жидкости, помещенной в двух резервуарах, которые снабжены поршнями. Резервуары соединены трубопроводом. В результате давления в жидкости, возникающего в момент ее нагнетания в цилиндр из другого резервуара, оно передается на ползун и приводит его в движение. При перемещении ползун с большим усилием продавливает заготовку.

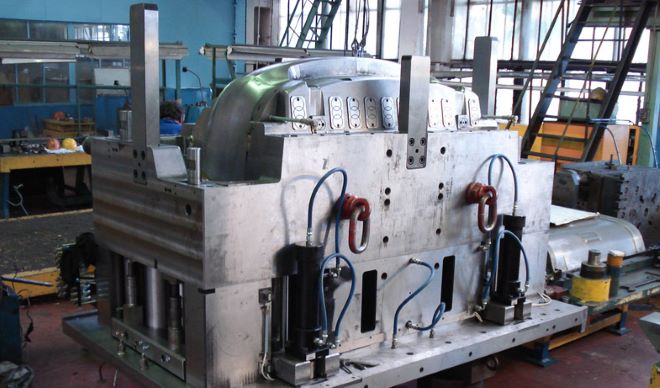

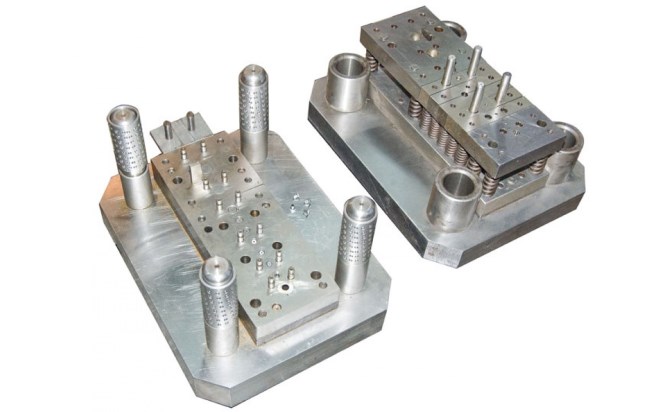

Изготовление штампов для холодной штамповки металла

Рабочим устройством любого прессового станка является сам штамп. Он включает две рабочие части, называемые матрицей и пуансоном. В процессе работы подвижной является только верхняя деталь штампа – пуансон, закрепленный на ползуне. Матрица расположена снизу и остается неподвижной.

Деформирование листа осуществляется во время прижимания пуансона к матрице с расположенной на ней заготовкой.

Разработке чертежей и изготовлению штампов для пресса предъявляются повышенные требования, т. к. от их точности зависит правильность формирования изделия.

Выполняются такие работы поэтапно в следующей последовательности:

- составляется эскиз штампа;

- с помощью компьютерной схемы штампа, составленной по специальной программе, проводится проверка рационального раскроя материала;

- при необходимости эскиз корректируется, и уточняются размеры штампа;

- обозначаются места расположения отверстий и их размеры, которые затем будут нанесены на поверхность штампа;

- после окончательного согласования чертежей приступают к изготовлению самого штампа.

Современные станки для штамповки изделий оснащены штампами, изготовленными с большой точностью при помощи компьютерных технологических программ.

Лекция 11. Листовая штамповка. Разделительные и формоизменяющие операции. Оборудование и инструмент. Формирование технологической схемы изготовления деталей

Листовая штамповка – это один из наиболее прогрессивных видов производства. Она имеет ряд технологических и экономических преимуществ перед другими способами обработки металлов давлением, а именно: получение жестких и прочных деталей малого веса и сложной формы; высокая производительность на основе автоматизации; экономное использование материала; низкая стоимость изделий.

Изделия штампуют из полосовой, листовой или ленточной заготовок сталей, цветных металлов, металлов с пластмассовыми покрытиями. По способу пластической деформации штамповку листа подразделяют на резку, гибку, вытяжку и формовку. В зависимости от толщины заготовки различают тонколистовую (до 4 мм) и толстолистовую штамповку; заготовки толщиной более 15–20 мм штампуют в горячем состоянии. В одном штампе обычно экономически выгодно совмещать несколько операций штамповки.

По способу совмещения операций различают штамповку: совмещенную, которая осуществляется в несколько операций одновременно за один ход пресса и за одну установку заготовки в штампе; последовательную – осуществляется, когда несколько операций осуществляются последовательно отдельными пуансонами за несколько ходов пресса при перемещении заготовки между ними, так что за каждый ход пресса получается готовая деталь; совмещено-последовательную, где комбинируются первые два варианта.

Основными направлениями развития штамповки листа являются: расширение производства штампованных из листа изделий взамен литых и кованых, комбинация штамповки листа и сварки, механизация и автоматизация штамповки, совершенствование конструкций штампов и технологии штамповки. Замена в массовом производстве литых и кованых деталей штампованными из листа позволяет снизить массу изделий на 25–50 %, расход металла на 30–70 %, трудоемкость изделий на 50–80 %.

Основные операции листовой штамповки делятся на разделительные (отрезка, вырубка, пробивка, обрезка, надрезка и т. п.) и формообразующие (гибка, скручивание, закатка, правка, вытяжка, рельефная формовка, отбортовка, чеканка, редуцирование, высадка и т. д.). Общим для них является, во-первых, применение заготовки из плоского проката, во-вторых, незначительное изменение толщины заготовки в операциях листовой штамповки. Разделительные операции листовой штамповки подразделяются по типу используемого инструмента (оборудования) на две подгруппы: резку металла ножницами, являющуюся в большинстве своем заготовительной, и резку металла штампами.

Для разделительных и формоизменяющих операций листовой штамповки применяют различные виды оборудования. Основным из них являются кривошипные листоштамповочные прессы различного усилия. Кроме того, в цехах листовой штамповки применяются гильотинные ножницы, гидравлические и чеканочные прессы, гибочные автоматы, агрегаты лазерной резки и др. В качестве инструмента применяют штампы, конструкция которых может быть и достаточно простой (вырубной штамп), и достаточно сложной (штампы совмещенного или последовательно действия). Технически совершенные, но сложные и дорогие штампы экономически выгодно применять в крупно-серийном и массовом производстве.

Типовой технологический процесс листовой штамповки состоит из следующих этапов: подготовительные операции (раскрой, резка на заготовки и т. д.), штамповочные и отделочные операции. Кроме собственно штамповки листовых материалов в цехах осуществляют правку заготовок, термические и отделочные операции: промежуточные отжиги для восстановления пластических свойств металла, полирование, окрашивание и т. д. Технологическая схема штамповки формируется исходя из наличия основного штамповочного и вспомогательного оборудования, сложности детали и требований к ее механическим свойствам.

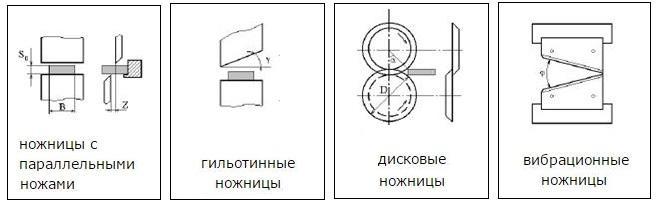

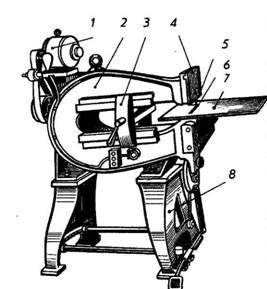

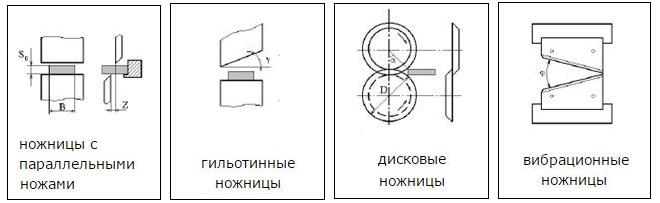

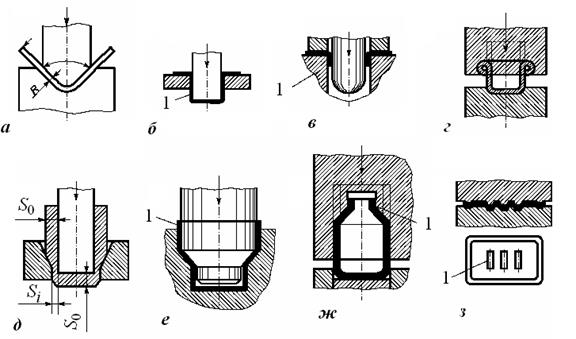

Для холодной листовой штамповки листовые металлы с помощью ножниц предварительно разрезают на полосы или заготовки необходимых размеров. Основными типами ножниц, применяемых в листоштамповочных цехах (рисунок 11.1), являются: ножницы с параллельными ножами, ножницы с наклонными ножами (гильотинные), дисковые и вибрационные ножницы. Первый тип ножниц используется для резки узких и толстых полос и неметаллов. Метод резки на ножницах с наклонными ножами (гильотинных) является наиболее распространенным для резки металлических листов. Для резки рулонного металла и обрезки кромок лент применяют дисковые ножницы. Вибрационные ножницы используют значительно реже для получения штучных заготовок криволинейной формы.

Основными операциями резания металла штампами являются вырубка и пробивка, при этом данные процессы можно представить в виде отделения одной части заготовки от другой по замкнутому контуру с помощью пуансона и матрицы (рисунок 11.2). При вырубке часть заготовки, которая остается на матрице, является отходом, а при пробивке та же часть заготовки является деталью. Так же, как и при резке ножницами, процесс резки состоит из трех стадий: упругой, пластической и скалывания. При этом последовательно происходит упругий изгиб с вдавливанием по кольцевому пояску со стороны матрицы и пуансона, возникновение изгибающего момента (выпучивание) и образование трещин со стороны матрицы и пуансона.

а – ножницы с параллельными ножами; б – гильотинные ножницы; в – дисковые ножницы; г – вибрационные ножницы

Рисунок 11.1 – Схемы резки листового металла с помощью ножниц

Большое влияние на деформацию металла и энергосиловые параметры оказывает выбор зазора z. При оптимальном зазоре z = (5−10 %)S поверхности сдвига и трещины со стороны пуансона совпадают с соответствующими трещинами со стороны матрицы. При малом зазоре и большой толщине металла от несовпадения трещин образуется кольцевая перемычка, которая перерезается с возникновением новых скалывающих трещин и на детали образуется дефекты: надрыв и двойной срез с протянутым заусенцем.

Разделительные операции применяются для раскроя листовых материалов, под которым понимают принятое расположение штампуемых деталей (заготовок) на листе, полосе или ленте. При этом раскрой должен обеспечивать минимальный расход металла, простоту конструирования штампа и высокую производительность. При резке листа различают поперечный, продольный и комбинированный виды раскроя, при резке полос – раскрой с отходами с частичными отходами и безотходный виды раскроя. Потери при раскрое зависят от геометрической формы детали, некратности листового материала, величины перемычек (межконтурных и внешних) и припусков на обрезку. Выделяют также различные виды раскроя: многорядный, наклонный, встречный, и др. Выбор варианта раскроя позволяет оптимизировать процесс и получить наиболее высокий коэффициент использования металла, который в общем случае определяется как отношение суммарной площади готовых деталей к площади заготовки.

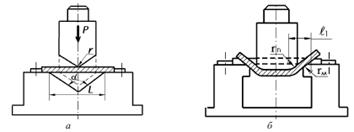

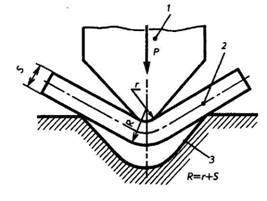

Гибка – это технологическая операция листовой штамповки, в результате которой из плоской заготовки при помощи штампов получают изогнутую пространственную деталь (рисунок 11.3). Различают одноугловую, двухугловую и многоугловую гибку. В процессе гибки слои (волокна) металла, расположенные у внутренней поверхности испытывают сжатие в продольном направлении и растяжение в поперечном, а слои, расположенные у внешней поверхности, – растяжение в продольном направлении и сжатие в поперечном. Типовым дефектом является разрыв растянутых волокон на угле гибки при больших степенях деформации.

Рисунок 11.3 – Схема одноугловой (а) и двухугловой (б) гибки

Последовательность процесса одноугловой гибки включает 3 стадии: упругого изгиба, упруго-пластического изгиба и калибровки. При этом происходит постепенное уменьшение радиуса кривизны и плеча изгиба.

При проведении гибочных операций необходимо всегда учитывать наличие упругих деформаций материала, вследствие которых форма изделия после гибки отличается от формы штампа. Для получения заданного угла и радиуса после второй стадии гибки необходимо угол и радиус на штампе (на пуансоне) уменьшать на величину пружинения.

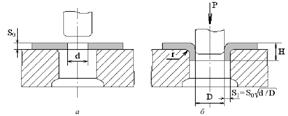

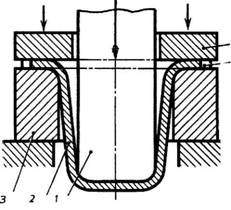

Вытяжка – это технологическая операция ЛШ, заключающаяся в превращении плоской или полой заготовки в открытое сверху полое изделие замкнутого контура. По геометрической форме получаемых деталей выделяют вытяжку изделий осесимметричной, коробчатой и сложной несимметричной формы. Кроме того, различают вытяжку с прижимом и без прижима, а также с утонением и без утонения стенок.

Вытяжкой, таким образом, получают детали различных конфигураций в плане и профилей в осевом сечении. Различают первый переход вытяжки, превращающий плоскую заготовку в пространственную деталь или полуфабрикат, и последующие переходы, в которых происходит дальнейшее формоизменение полого полуфабриката, т. е. увеличение его высоты при одновременном уменьшении поперечного сечения.

Схема вытяжки без прижима приведена на рисунке 11.4. Последовательность формоизменения следующая. Пуансон, воздействуя на центральную часть заготовки (рисунок 11.4, а), вызывает ее прогиб за счет создания изгибающего момента со стороны матрицы и пуансона. Дальнейшее опускание пуансона приводит к появлению радиальных растягивающих напряжений, достаточных для перевода фланцевой части заготовки в пластическое состояние. С этого момента начинается втягивание заготовки в матрицу с образованием боковых поверхностей вытягиваемого изделия при одновременном уменьшении диаметра заготовки. Действие радиальных растягивающих напряжений σr приводит к тому, что во фланце в тангенциальном (широтном) направлении возникают сжимающие напряжения σθ. Совместное действие этих напряжений обеспечивает втягивание фланца в отверстие матрицы и получение изделия (рисунок 11.4, б).

За одну операцию вытяжки можно получить одну неглубокую деталь, так как при больших степенях вытяжки в опасных зонах (переход от фланца к стенке и от стенки к дну) величина радиальных растягивающих напряжений σr может превышать максимальную σrmax, что приведет к отрыву фланца или дна от стенки детали.

Оценить величину деформации при вытяжке можно с помощью геометрического коэффициента вытяжки mв: mв = d/D.

В зависимости от соотношения высоты и диаметра вытягиваемой детали, а также относительной толщины заготовки А = (S/D)100 % вытяжка может быть выполнена за одну или несколько операций. Необходимо, чтобы вытяжка была произведена за наименьшее количество операций без применения промежуточного отжига. Поэтому при расчетах используют минимально допустимый коэффициент вытяжки mmin, величина которого зависит от номера перехода, относительной толщины и материала заготовки и др.

При расчете размеров заготовки для многопереходной вытяжки осесимметричных деталей используют условие, в соответствии с которым суммарный коэффициент вытяжки равен произведению частных коэффициентов за переход: mΣ = m1⋅ m2 ⋅ m3 ⋅ …⋅mn, а для определения возможности вытяжки на i -том переходе необходимо выполнения условия mвi ≥ mmin.

К операциям формовки относят рельефную формовку, отбортовку, раздачу, обжим и чеканку.

Рельефная формовка – это операция листовой штамповки, которая служит для получения выпукло-вогнутого рельефа за счет местных локальных деформаций растяжений. Таким способом получают рисунки, ребра жесткости, которые увеличивают общую жесткость детали на 100–200 %, снижают пружинение (повышение точности), позволяют уменьшить требуемую толщину металла.

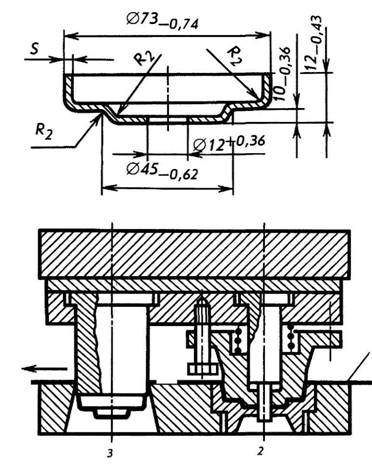

Процесс отбортовки отверстий (рисунок 11.5) заключается в образовании в плоском или полом изделии с предварительно пробитым (просверленным) отверстием отверстия большего размера с цилиндрическими бортами или бортами другой формы.

Характеристикой деформации при отбортовке служит коэффициент отбортовки К0, определяемый как отношение диаметра предварительно пробитого отверстия d0 к диаметру отбортованного отверстия D. Типовым дефектом при отбортовке считается появление трещин на краю борта.

Раздача (растяжка) – это операция листовой формовки, предназначенная для увеличения краевой части полой цилиндрической заготовки (рисунок 11.6, а). К разновидностям данной операции относятся раздача коническим пуансоном, раздача резиновым пуансоном и раздача с помощью жидкости (гидравлическая).

а – до деформации; б – после деформации

Рисунок 11.5 – Схема отбортовки отверстий

Рисунок 11.6 – Схемы раздачи (а) и обжима (б)

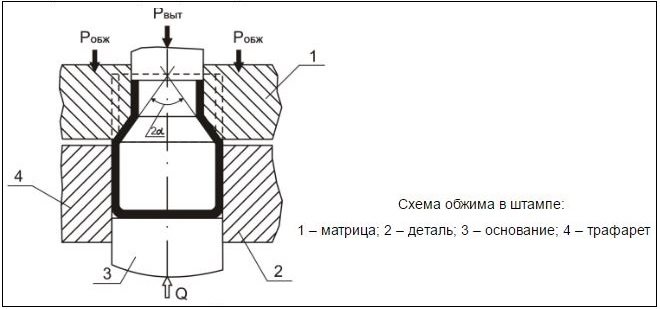

Обжим (обжимка) – это операция листовой формовки, предназначенная для уменьшения поперечных размеров краевой части полых цилиндрических деталей (рисунок 11.6, б). Применяется для изготовления деталей типа горловин и патронных гильз и проводится, как правило, с применением смазок. В качестве разновидностей операции можно выделить обжим трубчатых сечений (редуцирование на ротационно-обжимных машинах) и обжим полых деталей, производимый вертикальным давлением на механических прессах.

Чеканка предназначена для получения рельефного рисунка на листовой заготовке и, в основном, используется для изделий художественного назначения. Для деформации применяются специальные чеканочные прессы.

Литература 1 осн. [25-35], 2 осн. [62-93], 10 доп [5-467].

1. Какой из видов поперечной резки листового металла на ножницах является наиболее распространенным?

2. Каковы виды раскроя листов?

3. Каковы стадии формоизменения при одноугловой гибке металлических заготовок из листовых материалов?

4. Какое условие должно выполняться для того, чтобы осуществить вытяжку за один переход?

5. Каким образом рассчитывается коэффициент вытяжки?

Черчение

Листовая штамповка

Листовая штамповка — метод изготовления плоских и объемных тонкостенных изделий из листового материала, ленты или полосы с помощью штампов на прессах или без применения прессов. Листовая штамповка подразделяется на горячую и холодную.

Горячая штамповка. Применяется главным образом в производстве котельных днищ, полушариев, буев и других корпусных деталей для судостроения. Изготовляются они из стального листа толщиной 3 . 4 мм. Операции горячей листовой штамповки аналогичны операциям холодной штамповки. Однако при составлении технологического процесса всегда учитывается нагрев. Составляя чертеж заготовки, надо учитывать утяжку металла при вырубке, пробивке и гибке, а также и степень коробления при остывании детали, так как ее размеры при этом несколько сокращаются. Это обстоятельство заставляет увеличивать допуски на размеры в сравнении с холодной штамповкой. Нагревают заготовки в пламенных и электрических печах, а также в электронагревательных устройствах.

Холодная штамповка. Это наиболее прогрессивный метод обработки давлением, так как он позволяет получить детали, не требующие в большинстве случаев дальнейшей обработки резанием. Холодной листовой штамповкой изготовляют как крупные, так и мелкие детали (рамы и кузова автомобилей, шасси самолетов, элементы обшивки судов, детали часовых механизмов и др.).

Листовая штамповка дает большую экономию в использовании металла, обеспечивая в то же время высокую производительность. Но наибольший эффект она дает при массовом и крупносерийном производстве.

При холодной листовой штамповке применяются углеродистая и легированная стали, алюминий и его сплавы, медь и ее сплавы, а также неметаллические материалы: картон, эбонит, кожа, резина, фибра, пластмасса, поставляемые в виде листов, лент и полос.

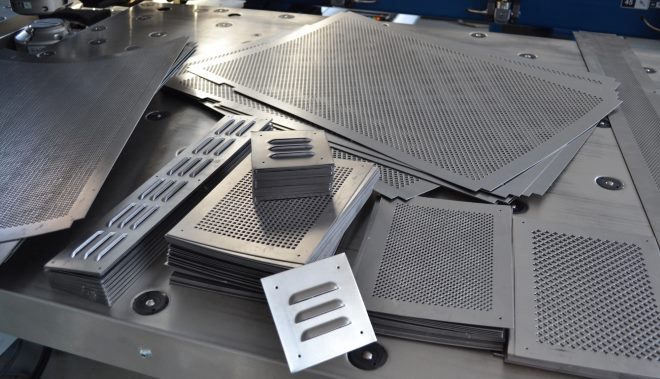

Технология листовой штамповки. Основным технологическим оборудованием для изготовления изделий методом листовой штамповки являются вибрационные ножницы (рис. 77), кривошипные (см. рис. 87 и рис. 88) и гидравлические прессы. Операции листовой штамповки могут быть разделены на два основных вида: разделительные и формоизменяющие. К основным разделительным операциям относятся: резка, вырубка и пробивка.

Резкой называют операцию, где происходит последовательное отделение части заготовки по прямой или кривой линии. Применяется резка для получения как готовых деталей, так и раскроя листа на полосы нужной ширины. При раскрое листа необходимо, чтобы выход деталей из листа был максимальным, а отходы были минимальными. Рациональность раскроя определяется на основании подсчета коэффициента использования материала. Под коэффициентом понимается отношение площади вырубленных деталей к площади листа. Операция резки производится с помощью вибрационных, дисковых, гильотинных и других ножниц.

Вибрационные ножницы (рис. 77) представляют собой станок с короткими ножами. Верхний нож 5 получает колебательные движения от электродвигателя 1 через эксцентриковый механизм. Листовой металл устанавливают на столе 7 и подвигают между верхним 5 и нижним 6 ножами до упора 3, который может передвигаться и закрепляться в скобе станины, 2,4 — головку, 8 — стойка станины.

Вырубка — операция по получению заготовки замкнутого контура (рис. 78). На рис. 79 приведены чертеж (I) и схема (II) типовой детали, изготовляемой из полосы вырубкой.

Пробивка — получение отверстий в детали нужной формы (рис. 80).

К основным формоизменяющим операциям * относят гибку, вытяжку, отбортовку, обжим и формовку.

Гибка — операция, при которой плоской заготовке придают изогнутую форму (рис. 81: 1 — пуасон; 2 — нейтральный слой; 3 — матрица): R и г — внешний и внутренние радиусы гибки, S — толщина материала. Она может быть V -образная, U-образная и др. (рис. 82).

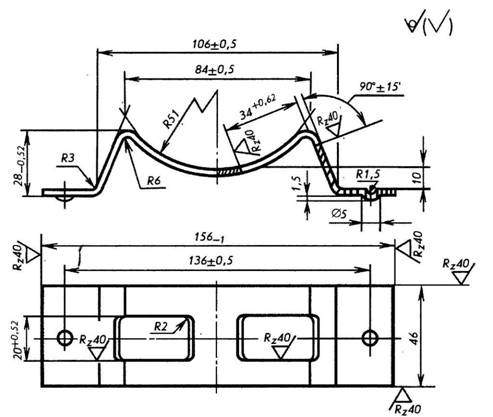

На рис. 83 представлен чертеж детали, отверстия в которой получены пробивкой. После этого деталь изогнута на штампе.

Вытяжка — операция, превращающая плоскую заготовку в полую пространственную деталь или полуфабрикат 2 (рис. 84). Вытяжкой изготовляют не только цилиндрические детали, но и сложные по форме коробчатые, конические и полусферические. При вытяжке плоская заготовка 5 втягивается пуансоном 1 в отверстие матрицы 3. Для предотвращения в заготовке при сжимающем напряжении образования складок применяют прижимы 4.

Вытяжка может быть без утонения и с утонением. В первом случае она происходит без заметного изменения, во втором изменяется не только форма заготовки, но и толщина ее стенок. В случае, когда нужно получить глубокую вытяжку, ее ведут в несколько проходов. На рис. 85 показан чертеж типовой детали и из металлического листа 1, изготовленной штамповкой с вытяжкой.

Отбортовка — операция образования бортов по наружному контуру листовой заготовки или вокруг заранее пробитых отверстий (рис. 86). Она применяется главным образом для образования горловин у плоских деталей 2, необходимых как для нарезания резьбы, так и сварки или сборки. Обычно она выполняется последовательно (I, II, III) за один или несколько проходов в штампах, состоящих из пуансона 1 и матрицы 3. Операцию отбортовки очень часто выполняют на концах труб при подсоединении к ним фланцев, с помощью которых трубы будут в дальнейшем соединяться.

Обжим — операция сужения (уменьшения) концевой части полых или объемных деталей. Осуществляется она путем обжатия материала штампом снаружи в конической матрице. При этом конфигурация обжимаемой части целиком зависит от формы штампа.

Формовка — операция, связанная с местным изменением формы с сохранением конфигурации наружного контура детали. Примером формовки может служить изготовление ребер жесткости на машиностроительных деталях, а также увеличение размеров по диаметру средней части полой детали.

Технологический процесс обработки различных материалов давлением, как упоминалось выше, производят на прессах. Прессы бывают гидравлические и механические (кривошипные, винтовые, реечные и т. д.). По назначению прессы подразделяют на ковочные, штамповочные, листоштамповочные, чеканочные, обрезные, трубопрофильные, гибочные, правильные, брикетировочные (для изготовления брикетов из кусковатых или порошкообразных материалов), кузнечно-штамповочные автоматы, термо- пластавтоматы и др.

Кривошипные горячештамповочные прессы ГОСТ 6809-87Е (рис. 87) изготавливаются в России давлением от 61,78 до 617,8 кН (mc — единица силы и веса). Они состоят из станины 1, ползуна 2, шатуна 3, кривошипного вала 4, стажных колонн 5, зубчатого колеса 6 и фрикционной муфты 7. Применение прессов для горячей объемной штамповки очень эффективно в сравнении с другим технологическим оборудованием. Они обеспечивают более высокую точность поковок при значительной экономии металла. Наличие в них индукционного электрического нагрева способствует улучшению условий труда в цехе: уменьшаются шум и сотрясение здания, устраняется задымленность производственных помещений. Управление прессом осуществляется органами регулирования и с помощью сжатого воздуха из цеховой магистрали.

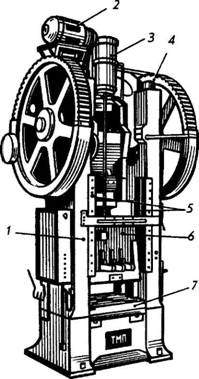

На рис. 88 показан пресс для холодной штамповки ГОСТ 9408-89Е, состоящий из стойки 1, электродвигателя 2, цилиндра уравновешивания ползуна 3, зубчатого колеса 4, направляющих 5, ползуна 6 и стола пресса 7. На подобных прессах изготавливают как мелкие, так и крупные листовые детали, например, кузова автомобилей. Возможное давление пресса — 30,89 кН.

Гидравлические прессы обладают наилучшей характеристикой для глубокой вытяжки и других операций листовой штамповки, так как осуществляют деформирование металла с постоянной скоростью. Подобные прессы широко применяют в авиационной и ракетостроительной промышленности.

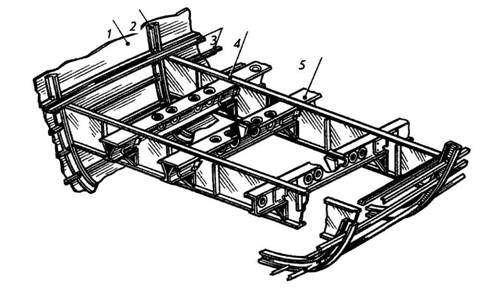

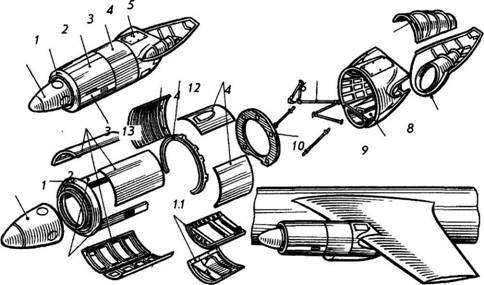

На рис. 89 и 90 показаны крупные сборочные единицы самолетов, детали которых изготовлены прессованием. Так, каркас пола пассажирской кабины самолета (рис. 89) включает: обшивку 1, шпангоут 2, стрингеры 3, поперечные балки 4 и продолжные балки 5. А гондола турбо-винтового двигателя самолета (рис. 90) состоит из обтекателя втулки винта — 1, воздухозаборника 2, крышки переднего капота 3, крышки заднего капота 4, люка 5, силовой фермы в, кожуха 7, стекателя 8, хвостовой части гондолы 9, силового шпангоута 10, рамы маслорадиатора 11, силового шпангоута 12 и боковой балки 13.

Прогрессивные способы холодной листовой штамповки. Новые, виды штамповки благодаря своей простоте и экономичности находят широкое применение в условиях мелкосерийного и единичного производства. К ним относят штамповку резиной, жидкостью, взрывом, электрогидравлическую и др.

Штамповка резиной. С ее помощью осуществляются разделительные и формоизменяющие операции. При этом пуансоном или матрицей является резина. Штамповку резиной чаще всего применяют для изделий из тонколистового металла толщиной до 2 мм (алюминия, медных сплавов, малоуглеродистой стали).

Штамповка жидкостью. В этом случае металл деформируется под давлением жидкости, принимая форму матрицы. Данный способ применяют для вытяжки полых деталей разной формы.

Штамповка взрывом. Для пластического формоизменения заготовки применяют и взрывчатые вещества (взрывчатые газовые смеси из метана, пропана, гиксогена и др.), создающие высокое давление, под действием которого заготовка принимает форму штампа.

Штамповку взрывом применяют для изготовления крупных деталей и деталей сложной формы, когда изготовление их другими способами невозможно (например, сплавы труднодеформируемые) или неэкономично. Такая

штамповка не требует сложного и дорогостоящего оборудования.

Электрогидравлическая штамповка. Этот метод характерен тем, что энергоносителем является высоковольтный электрический заряд в жидкости. Разряд вызывает появление ударной волны, которая и деформирует заготовку, придавая ей необходимую форму.

Этот вид штамповки дает возможность выполнять все операции холодной листовой штамповки с большой точностью и с сравнительно малыми затратами.

Магнитно-импульсная формовка. Формирование изделий этим методом происходит при создании импульсного магнитного поля вокруг заготовки и взаимодействия этого поля с импульсными токами, протекающими в заготовке. В результате такого взаимодействия в заготовке возбуждаются вихревые токи, что приводит к образованию вокруг нее также электромагнитного поля. Это создает предпосылки для динамического воздействия на заготовку и ее деформирование.

Этим методом осуществляют обжатие трубных заготовок, рельефную формовку, вырубку и др.

Существуют и другие прогрессивные методы листовой штамповки, но мы их рассматривать не будем.

* Формоизменяющими операциями называют такие, при помощи которых из плоской заготовки получают детали пространственной формы

Оборудование и технология для листовой штамповки

Другие работы автора: Рудман Л.И.

В настоящем издании нет информации о том, где можно взять в аренду шатры, это можно сделать здесь http://shatrysg.ru/.

Приведены технические характеристики листоштамповочного оборудования, даны рекомендации по выбору кривошипных, гидравлических, автоматизированных и других прессов для конкретных производственных условий. Рассмотрены принципы агрегатно-модульного построения автоматизированного оборудования, а также конструкции современных средств автоматизации штамповки — роботов, манипуляторов и вспомогательных устройств.

Рассчитан на инженерно-технических работников машиностроительных предприятий, может быть полезен студентам вузов соответствующих специальностей.

1. Арцыбашев Г.А., Волков В.А., Филькин И.Н. Комплексы оборудовании для штамповки деталей на базе тяжелых механических прессов // Кузнеч.-штами. пр-во. — 1982. — № 11. — С. 12—14.

2. Арцыбашев Г.А., Филькин И.Н. Автоматические линии для листовой штамповки на базе тяжелых механических прессов // Кузнеч.-штамп, пр-во. — 1982. — № 11. — С. 10—11.

3. Гусев А.И., Линц В.П. Холодноштамповочное оборудование и его наладка. — М.: Высш. шк., 1977. — 287 с.

4. Зубцов М.Е. Листовая штамповка. — Л.: Машиностроение. Ленингр. отд-ние, 1980. — 430 с.

5. Кузнечно-шташповочное оборудование / А.Н. Банкетов, Ю.А. Бочаров, Н.С. Добринский и др. — М.: Машиностроение, 1982. — 576 с.

6. Лапскер Р.Д., Ишатов В.Н. Автоматический комплекс оборудования с ЧПУ мод. АКИ 2314П-1 // Кузнеч.-штамп., пр-во. — 1962. — № 5 — С. 5—6.

7. Мальков Ю.Б., Ватолин Б.И. Конструктивные особенности и технологические возможности агрегатных промышленных роботов для кузнечно-штамповочного производства // Куэнеч.-штамп. пр-во. — 1986. — № 7. — С. 29—33.

8. И.Я. Мовшович, А.Я. Гоницкий, Л.А. Исиков // Переналаживаемые штампы в робототехнических комплексах / Кузнеч.- штамп.-пр-во. — 1986.— № 7. — С. 27-29.

9. Пособие штамповщику / Л.И. Рудман, В.Л. Марченко, М.Т. Марциновский. Ю.М. Деглин; Под общ. ред. Л.И. Рудмана. — К.: Технiка. 1982. — 264 с.

10. Романовский В.П. Справочник по холодной штамповке. Л.: Машиностроение, Ленингр. отд-ние, 1979. — 520 с.

11. Рудман Л.И. Наладка прессов для листовой штамповки. — М.: Машиностроение. 1980. — 219 с.

12. Справочник конструктора по штампам: Листовая штамповка / В.Л. Марченко, Л.И. Рудман, А.И. Зайчук и др.; Под общ ред. Л.И. Рудмана. — М.: Машиностроение, 1988. — 496 с.

13. Технология листовой штамповки. Курсовое проектирование / В.И. Стеблюк, В.Л. Марченко, В.В. Белов, А.Г. Гривачевский. — К.: Вища шк., 1983. — 280 с.

14. Федоркевич В.Ф. Конструктивные особенности тяжёлых кривошипных листоштамповочных прессов // Кузнеч.-штамп., пр-во. — 1982.— № 11. — С. 14—16.

15. Филькин И.Н., Кудинов И.Е. Механизация и автоматизация загрузки штучных крупногабаритных заготовок к одно- и двухкривошипным прессам простого действия // Кузнеч.-штамп. пр-во. — 1980. — № 1. С. 26—27.

16. Филькин И.Н. Листоштамповочные кривошипные прессы простого и двойного действия. — М.: НИИмаш, 1975. — 15 с.

17. Шаров А.С., Дылев В.И. Выставка Автоматические манипуляторы // Кучнеч.-штамп. пр во. — 1982. — № 5. — С. 36.

16. Эксплуатация и обслуживание оборудования и технологической оснастки для листовой штамповки: Справ. / А.М. Гришков, Л.И. Рудман, Н.В. Ровенский, В.Л. Марченко / Под общ. ред. Л.И. Рудмана. — М.: Машиностроение, 1984. — 304 с.

Листовая штамповка как технология серийного изготовления деталей

Листовая штамповка в наши дни активно используется для производства широкой номенклатуры изделий многими промышленными отраслями, имеющими отношение к процессу обработки металла.

1 Листовая штамповка – общие сведения об операции

Штамповка деталей из листового металла — под таким процессом понимают производство готовой продукции, разнообразных деталей и полуфабрикатов из металлов методом деформирования исходного сырья под давлением.

Подобную технологию знали еще наши далекие предки, которые посредством элементарного штампования изготавливали оружие, всевозможные украшения и предметы для домашнего обихода.

С 1850-х годов описываемый вид обработки начали модернизировать и технически совершенствовать, что позволило серийно производить штампованием разнообразные изделия массового спроса. Причем готовая штампованная продукция отличалась довольно-таки высоким качеством и превосходными эксплуатационными характеристиками.

С приходом 20 столетия листовая штамповка изделий из металла вышла на совершенно новый производственный и технический уровень. Благодаря ей начала развиваться сфера производства автомобилей (из штампованного материала делали кузова транспортных средств и многие другие детали). В 1930-х годах штампование взяли на вооружение судо- и авиастроительные предприятия, а через пару десятков лет она стала незаменимой для нужд ракетостроения.

Конструкции из штампованного металла характеризуются рядом особых свойств, что, в принципе, и обусловило популярность рассматриваемой технологии. К ее достоинствам относят следующие возможности:

- механизация и автоматизация производственных процессов, которые достигаются посредством внедрения мощных роторно-конвейерных линий оборудования;

- изготовление любых по геометрическим параметрам и формам готовых к применению изделий и разнообразных полуфабрикатов;

- производство высокоточных по размерам деталей, которые взаимозаменяют друг друга без необходимости их дополнительной обработке при помощи режущего инструмента и оборудования.

Кроме того, горячая и холодная штамповка гарантирует получение сравнительно «скромных» по массе металлических изделий с рациональными формами и высокими прочностными параметрами. Операции листовой штамповки позволяют производить как массивные заготовки для судо-, машино- и автостроительных предприятий, так и тонкостенные, буквально филигранные детали (например, тонкие стрелки для часов).

Нельзя не отметить отдельно также высокую производительность операции листовой штамповки и возможность получения при ее использовании совместно со сварочными мероприятиями любых по размерам узлов неразъемного типа, без коих не могут обойтись такие производственные отрасли, как судо- и вагоностроение.

2 Технология и особенности листовой штамповки металла

Исходным сырьем для технологической операции выступают стальные полосы, тонкие ленты или листовой металл. По виду их обработки штамповка бывает двух видов: холодной; горячей. В большинстве случаев используется холодная штамповка. В тех случаях, когда мощность и производительность штамповочного оборудования является низкой, а также при небольшой пластичности заготовки рекомендована горячая штамповка. Обычно в горячем виде обрабатывают материал толщиной не более пяти миллиметров.

Технологический процесс штампования принято делить на такие операции: разделительные; формоизменяющие. Разделительные необходимы для разделения деформируемого участка изделия из металла по определенному контуру в процессе сдвига материала. К данным операциям относят:

- Резку: отделение по прямой либо кривой линии части заготовки (процесс выполняется последовательно). Резка производится гильотинными, дисковыми, вибрационными и другими видами ножниц при необходимости раскроя на полосы требуемых размеров металлических листов, а также при изготовлении готовых к эксплуатации изделий.

- Пробивку. Она используется тогда, когда в заготовке нужно получить разные по форме отверстия.

- Вырубку. Эта операция позволяет создать деталь, имеющую контур замкнутого вида.

А вот формоизменяющие операции осуществляются для модификации (без явления разрушения) геометрических размеров и конфигурации обрабатываемой детали. К ним причисляют:

- Отбортовку: создание вокруг отверстий и по контуру (наружному) изделия бортиков заданных размеров. Отбортовка, как правило, производится на концах трубных конструкций, к которым впоследствии планируется прикреплять фланцы.

- Вытяжку: получение пространственных полых изделий (полусферических, конических, цилиндрических, коробчатых и так далее) из исходных заготовок плоского вида.

- Обжим: сужение при помощи конической матрицы торцов полых и объемных деталей из металла.

- Гибку: придание изогнутой конфигурации плоским деталям.

- Формовку: наружный контур заготовки остается неизменным, а вот локальная ее форма изменяется по заданным параметрам.

Холодная штамповка подразумевает применение медных и алюминиевых сплавов (а также чисто медных и алюминиевых листов), легированной и углеродистой стали. Нередко используются и материалы из группы неметаллов – пластмасса, кожа, плотный картон и другие.

Важным представляется то, что холодная обработка металла обеспечивает достаточно высокое качество поверхности полученных полуфабрикатов либо готовых деталей. Их чистота может в отдельных случаях достигать 8 класса. Хотя обычно таких требований к штампованному прокату потребители не предъявляют, их вполне устраивает чистота поверхностей на уровне 2–6 классов.

Заметим, что холодная штамповка листовых материалов увеличивает показатель удельной прочности готовых деталей, что отличает ее в лучшую сторону от стандартного металлического проката. Но при штамповании очень важно изучить и учесть все особенности материала, который используется для получения того или иного изделия. Для того чтобы холодная штамповка прошла качественно, необходимо принять во внимание следующие характеристики исходного сырья:

- магнитную и электрическую проводимость;

- твердость, механическую прочность;

- массу;

- ударную вязкость;

- теплостойкость и теплопроводность;

- долговечность, возможность противостоять коррозии и эксплуатационному износу.

3 Оборудование и приспособления для выполнения операций

Листовая штамповка производится в специальных штампах, сделанных из инструментальных сталей. Они в большинстве случаев имеют подвижную и неподвижную части, в которых монтируется пуансон и матрица (рабочие компоненты штампа). При сближении указанных частей происходит деформирование листового материала. Используя специальный пресс, выполняют крепление неподвижной и подвижной части. Вторая фиксируется в исполнительном устройстве, а первая – на столе, коим располагает пресс.

Как было сказано, штампы (а точнее их рабочие элементы) делают из дорогостоящих инструментальных сплавов. Но в тех случаях, когда выполняется штамповка мягких металлов (например, меди или алюминия), на материале штампа можно сэкономить, используя древесину, спрессованную в плотные валки, или пластмассу.

Также снизить расходы на штамповку крупных по размерам изделий, которые изготавливаются мелкими партиями, можно путем изготовления матрицы из бетона либо чугуна. При этом в качестве второй части штампа (пуансона) используют контейнер с водой. Его размещают над обрабатываемым изделием на матрице. Затем в воде путем подрыва заряда пороха (или воздействия электрическим разрядом) формируют требуемое давление, которое и деформирует лист металла по заданной матрицей форме.

Главное оборудование для штамповки – это пресс и ножницы. При помощи ножниц выполняют раскрой материала. Сейчас чаще всего используются вибрационные ножницы, характеризуемые легкостью эксплуатации и достаточной функциональностью. А вот пресс для штампования выбирают в зависимости от того, какие операции осуществляются. Как правило, используется кривошипный пресс, который бывает четырех-, двух- и однокривошипным. Работает он по достаточно простому принципу:

- двигатель, используя клиноременную передачу, передает через муфту на кривошипный вал необходимое движение;

- регулируемый по длине шатун передает движение далее (на ползун кривошипного устройства);

- на рабочий ход пресс запускается через муфту педалью.

Для обработки простых деталей применяются несложные по конструкции устройства. А вот для штамповки по-настоящему сложных изделий используют пресс особого типа, который снабжается несколькими ползунами.

Штамповка листового металла (горячая и холодная): виды, оборудование

Штамповка деталей из листового металла сегодня является очень распространенной технологией, по которой производят изделия практически для всех отраслей промышленности. Благодаря применению такой технологии из плоского металлического листа можно получать как миниатюрные, так и габаритные детали даже сложной геометрической формы.

Листовые заготовки, изготовленные на координатно-револьверном прессе

Что собой представляет листовая штамповка

Говоря о штамповке деталей, изготовленных из листового металла, имеют в виду технологическую операцию, при выполнении которой на заготовку оказывается значительное давление. Под воздействием такого давления заготовка деформируется, приобретает требуемую конфигурацию и размеры.

Использовать такую операцию (правда, в значительно упрощенном виде) начали еще наши далекие предки. Именно при помощи воздействия на металл давлением они изготавливали сельскохозяйственные орудия, оружие, предметы домашнего обихода и различные украшения.

Современный пресс для штамповки кузовных деталей

Активное развитие штамповка как технология производства изделий из листового металла получила в конце XIX века. Именно в тот период (начиная с 1850-х годов) данная технология активно совершенствовалась, а для ее реализации специалисты создали мощное оборудование. Штампованные детали, которые в то время можно было уже производить серийно, отличались достойным качеством и обладали хорошими эксплуатационными характеристиками.

На совершенно новый уровень развития как горячая, так и холодная штамповка вышла уже в начале XX века. Именно благодаря совершенствованию технологии штамповки листового металла стал возможен серийный выпуск автомобилей, для которых с помощью данного метода производились кузовные детали. Начиная с 1930-х годов данную технологию начали активно применять предприятия, работающие в авиа- и судостроительной отрасли, а чуть позже (спустя всего пару десятков лет) при помощи штамповки стали производить детали космических аппаратов.

Высокая популярность, которую штамповка завоевала за относительно долгий период своего развития, объясняется возможностями:

- производства изделий различных геометрических форм и размеров, качество и точность изготовления которых позволяют сразу использовать их по прямому назначению;

- полной механизации и автоматизации производственных процессов, что достигается, в частности, путем оснащения производства роторно-конвейерным оборудованием для штамповки листового металла;

- серийного производства изделий, геометрические параметры которых отличаются особо высокой точностью (такие изделия могут быть легко заменены друг на друга, если в этом возникает необходимость).

Холодная штамповка на гидравлическом прессе

Использование такой технологической операции, как объемная штамповка, позволяет превратить металлический лист в геометрически сложное и небольшое по массе изделие, прочностные характеристики которого находятся на высоком уровне. Применение методов штамповки деталей из листового металла позволяет изготавливать как очень массивные изделия, используемые при производстве машиностроительной продукции, водных и воздушных судов, так и миниатюрные детали для электронных устройств и часовых механизмов.

Горячая и холодная штамповка часто используется в качестве подготовительной операции. Например, по таким технологиям производят детали, которые затем обрабатываются другими методами – сваркой, резкой и др.

Особенности технологии

В качестве исходного сырья для штамповки может выступать металлический лист, стальная полоса или тонкая лента. Наибольшее распространение по целому ряду причин получила холодная листовая штамповка. Технологию горячей штамповки применяют в тех случаях, когда мощности используемого оборудования не хватает для деформирования металла в холодном состоянии или когда обработке необходимо подвергнуть деталь из металла, отличающегося невысокой пластичностью. Как правило, по технологии горячей штамповки выполняют обработку листовых заготовок, толщина которых не превышает 5 мм.

В зависимости от того, что в процессе выполнения штамповки необходимо сделать с листовым металлом, различают разделительные и формоизменяющие технологические операции. В результате выполнения первых от заготовки отделяется часть металла, что может происходить по прямым или кривым линиям, а также по определенному контуру. Отделение металла в таких случаях происходит из-за сдвига его частей относительно друг друга.

Существует целый ряд разделительных штамповочных операций, для выполнения которых используется пресс, оснащенный специальным инструментом.

В процессе резки части металлической детали отделяются друг от друга по прямой или фигурной линии. Пресс, при помощи которого выполняется такая операция, правильнее называть ножницами, которые могут быть дисковыми, вибрационными или гильотинными. При помощи резки получают готовые к дальнейшей эксплуатации изделия или формируют заготовки для их дальнейшей обработки другими методами.

Схемы резки листового металла ножницами

Эта операция используется для того, чтобы сформировать в листовой заготовке отверстия различной конфигурации.

В процессе пробивки часть материала удаляется в отход

При помощи вырубки из металлической детали формируют готовое изделие с замкнутым контуром.

Пример детали, изготовляемой из полосы вырубкой

Формоизменяющие штамповочные операции в полном соответствии со своим названием используются для того, чтобы без механического разрушения изменить форму листовой металлической заготовки, а также ее размеры.

Это технологическая операция штамповки листового металла, в результате выполнения которой вокруг отверстий в металлической заготовке, а также по ее контуру формируются бортики требуемых размеров и формы. Чаще всего отбортовке подвергают концы труб, на которых впоследствии планируется фиксировать фланцы.

Схема отбортовки детали вокруг заранее пробитого отверстия

Это по-настоящему объемная штамповка, целью которой является получение из плоского металлического листа полых пространственных изделий. При помощи такой технологической операции можно изготавливать предметы коробчатой, полусферической, цилиндрической, конической и других форм.

Инструментальные способы вытяжки

Данная операция выполняется при помощи матрицы конического типа. Целью обжима является сужение торцов полых деталей, изготовленных из листового металла.

При обжиме конец заготовки вталкивается в воронкообразное отверстие матрицы

При помощи такой технологической операции штамповки заготовкам из листового металла придают требуемый изгиб.

Гибка позволяет получать детали разнообразных форм, в зависимости от которых различают типы гибки

Это такое изменение формы и размеров локальных участков заготовки, при котором внешний контур изделия остается неизменным.

Обработке по технологии холодной штамповки могут подвергаться не только листы из углеродистых и легированных сталей, но также детали из меди, алюминия и их сплавов. Более того, используя пресс и соответствующие штампы листовой штамповки, можно выполнять обработку таких материалов, как кожа, картон, резина, полимерные сплавы.

Детали, для производства которых была использована холодная штамповка, отличаются не только точностью своих геометрических параметров, но и высоким качеством поверхности. Чистота последней в отдельных случаях может соответствовать 8-му классу. В среднем чистота поверхности штампованных изделий находится в интервале 2–6 классов, что вполне устраивает потребителей такой продукции.

Производственный цех, в котором ведется процесс листовой штамповки

Следует иметь в виду, что выполнение холодной штамповки листового металла сопровождается увеличением его прочностных показателей.

Выбирая пресс для выполнения такой технологической операции, а также занимаясь проектированием штампов листовой штамповки, следует учитывать целый ряд параметров исходного сырья. Только так можно обеспечить высокое качество готовых изделий. К таким параметрам, в частности, относятся:

- электрическая и магнитная проводимость материала, который будет подвергаться обработке;

- твердость и механическая прочность металла;

- масса заготовки;

- ударная вязкость, которой обладает обрабатываемый металл;

- теплопроводность металла, а также его теплостойкость;

- степень устойчивости металла к коррозии и его износостойкость, что будет оказывать влияние на долговечность, которой будет обладать штампованный лист.

Оборудование, инструменты и приспособления

Для штамповки деталей, изготовленных из листового металла, необходимы пресс и сам рабочий орган такого оборудования – штамп. В свою очередь рабочими органами штампа, элементы конструкции которого изготавливаются из инструментальных сталей, являются матрица и пуансон. Деформирование обрабатываемого листа как раз и осуществляется матрицей и пуансоном, а происходит это в тот момент, когда они сближаются друг с другом.

В процессе обработки двигается только верхняя часть штампа, которая фиксируется на ползуне пресса. Нижняя часть рабочего инструмента, являющаяся неподвижной, устанавливается на рабочем столе оборудования. В отдельных случаях, когда штамповке подвергают не листовую сталь, а более мягкий материал, рабочие элементы штампа могут изготавливаться из древесины или полимерных сплавов.

Штамповая оснастка для вырубки

Когда методом штамповки необходимо изготовить крупногабаритную единичную деталь, нередко используют не пресс, а несложное приспособление, состоящее из бетонной или чугунной матрицы и контейнера, наполненного жидкостью, в качестве которой выступает вода. Обрабатываемый металлический лист укладывают на матрицу, а жидкий пуансон располагают над ним.

Чтобы создать в жидкости давление, которое деформирует лист металла по форме матрицы, в ней подрывают пороховой заряд или создают электрический разряд требуемой мощности. Для выполнения такой технологической операции, как резка, используют не пресс, как уже говорилось выше, а ножницы, отдавая предпочтение моделям вибрационного типа.

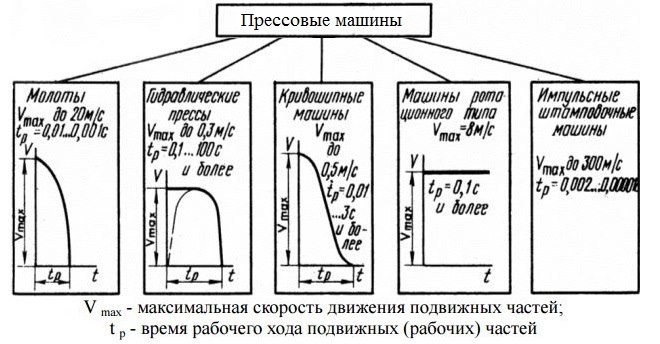

Классификация прессовых машин по кинематической схеме

Собираясь выполнить штамповку изделия из листового металла, следует уделить особое внимание выбору пресса. Чаще всего в качестве такого оборудования выбирают устройства кривошипного типа, которые могут быть оснащены одним, двумя или четырьмя кривошипными механизмами. Принцип работы этого устройства достаточно прост и заключается в следующем.

- Приводной электродвигатель передает движение на кривошипный вал через кинематическую цепочку, состоящую из клиноременной передачи и фрикционной муфты.

- Чтобы сообщить движение ползуну кривошипного механизма, используется шатун, длина которого может регулироваться.

- Чтобы запустить рабочий ход пресса, используют ножную педаль.

Штамповочное оборудование, которое применяется для изготовления изделий сложной конфигурации, может быть оснащено не одним, а несколькими ползунами.

Штамповочный пресс для листового металла: виды, конструкция, принцип работы

Штамповка, для выполнения которой используется пресс для металла, является одной из наиболее распространенных технологических операций по обработке данного материала. Суть данной процедуры состоит в том, чтобы придать заготовке, изготовленной из металла, необходимую форму, для чего применяют пластическую деформацию, выдавливая определенный рельеф, узоры или осуществляя пробивку отверстий. Прессы для обработки металла в зависимости от перечня задач, для решения которых они предназначены, отличаются друг от друга как своими техническими параметрами, так и конструктивным исполнением.

Прессы для обработки металла находят применение на любом производстве: мелкосерийном, серийном или массовом

Виды штамповочных технологических операций и оборудования

Штамповка как метод обработки заготовок из металла бывает:

- горячей;

- холодной.

Первая подразумевает, что металл подвергается обработке в нагретом состоянии. Большим преимуществом горячей штамповки является то, что при ее выполнении характеристики обрабатываемой заготовки улучшаются (в частности, структура металла становится плотнее и однороднее). Между тем на поверхности металлических заготовок, обрабатываемых по технологии холодной штамповки, не создается слой окалины, при этом размеры готовых изделий получаются более точными, а их поверхность – более гладкой.

Горячая штамповка часто заменяет ковку, обеспечивая более точное соблюдение размеров

По типу заготовки, подвергаемой штамповке, такая технологическая операция может быть листовой или объемной. Штамповка первого вида применяется для обработки заготовок из листового металла, по такой технологии производят:

- посуду;

- ювелирные изделия;

- оружие;

- оборудование и инструменты медицинского назначения;

- детали часов, бытовой, климатической техники и электротехнического оборудования;

- детали для комплектации автомобильной техники;

- детали станков и другой машиностроительной продукции.

Готовые изделия из металла, полученные по технологии листовой штамповки, не нуждаются в дальнейшей доработке. Формирование их геометрических параметров при выполнении объемной штамповки происходит в специальных формах, в которых горячий или холодный металл подвергается продавливанию.

Станок пресс обычно используется при:

- производстве заготовок из металла методом ковки;

- запрессовке и выпрессовке валов, подшипников и шестеренок;

- выполнении штамповки листового и объемного типа.

По принципу действия прессовальные станки могут относиться к механическому или гидравлическому типу, выполнять обработку металла статическими или ударными способами.

Однокривошипный механический пресс К2130 относится к оборудованию двустоечного типа

Прессовальное оборудование механического типа по своему конструктивному исполнению может быть:

- эксцентриковым;

- кривошипным.

Кривошипные станки используются как для холодной, так и для горячей штамповки металла. Применяется это штамповочное оборудование и для выполнения таких технологических операций, как вытяжка, вырубка и прорубка. Пресс гидравлический используется для штамповочных и кузнечных технологических операций с объемными металлическими заготовками.

Штамповочный цех холодной обработки металла

По своим функциональным возможностям прессовальные станки подразделяются на следующие виды:

- универсальные;

- специальные;

- специализированные.

Универсальный прессовочный станок обладает самыми широкими функциональными возможностями, использовать такое оборудование можно для выполнения практически любой ковочной операции. Специализированные штампы или прессы применяются для реализации одного технологического процесса. Минимальной функциональностью обладают специальные прессы, которые используются для штампования изделий одного вида, при этом в основе их работы лежит одна технология.

Конструкция и принцип работы прессового оборудования

Конструкцию любого оборудования для штамповки составляют следующие элементы:

- приводной электродвигатель;

- механизм передачи движения;

- исполнительный механизм.

Основные части механического кривошипного пресса

В зависимости от того, каким образом приводной двигатель пресса связан с его исполнительным механизмом, выделяют станки со связью:

- механической;

- немеханической, осуществляемой за счет жидкости, газа или пара.

В качестве исполнительного механизма, которым оснащается оборудование для выполнения штамповки, могут выступать траверсы, ползун, валки, ролики и бабы.

Прессы кривошипно-шатунного типа

Основным конструктивным элементом данных прессов является кривошипно-шатунный механизм, который преобразует вращательное движение, получаемое им от привода, в возвратно-поступательное движение ползуна. Исполнительный механизм, которым оснащается пресс штамповочный данного типа, связан непосредственно с ползуном, способным развивать усилие до 100 тонн. Движение ползуна в таких прессах осуществляется с одной и той же периодичностью.

Сборный штамп кривошипного пресса

Прессы кривошипно-шатунного типа могут относиться к оборудованию простого типа, двойного или тройного действия. Используя такие станки, можно выполнять следующие технологические операции:

- штамповку с использованием матриц открытого и закрытого типа;

- резку листового металла;

- прошивку;

- формирование готового изделия методом выдавливания;

- комбинированную обработку.

В тех случаях, когда для формовки готового изделия из металлической заготовки требуется более мощное оборудование, применяются станки гидравлического типа.

Гидравлические прессы

Используя гидравлический пресс, можно прессовать как более габаритные, так и более толстостенные детали из металла. Такое оборудование для листовой штамповки, объемной штамповки, ковки, гибки и других технологических операций в зависимости от конкретной модели может развивать усилия от 150 до 2000 тонн и даже более.

Основными конструктивными элементами, которыми оснащен любой гидравлический пресс, являются два цилиндра разного диаметра, которые наполнены рабочей жидкостью и сообщаются между собой. В каждом из таких гидравлических цилиндров установлен поршень, создающий давление рабочей жидкости или перемещающийся под его воздействием. Именно перемещением поршней в гидравлических цилиндрах обеспечивается движение исполнительного механизма оборудования. Величина усилия, которое может создавать такой штамповочный пресс, определяется разницей диаметров его гидроцилиндров.

Прессы радиально-ковочного типа

Радиально-ковочный станок – это формовочный пресс, на котором предварительно нагретые болванки из металла превращают в готовые изделия цилиндрической конфигурации. Конструкцию прессов данного типа составляют:

- индукционная печь, в которой происходит предварительный нагрев заготовки;

- конвейер для подачи заготовки в зону обработки;

- захватные механизмы, при помощи которых обрабатываемая деталь из металла, постоянно вращаясь, проходит через зону ковки;

- червячная передача, соединенная с электродвигателем и отвечающая за работу захватных механизмов;

- четыре вала с эксцентриковыми буксами, передающими движение шатуну с бойком, между которыми зафиксирован ползун (сами валы посредством клиноременной передачи получают вращение от приводного электродвигателя);

- копирные барабаны, отвечающие за синхронное сближение бойков и последующее движение заготовки;

- пружинная муфта, обеспечивающая торможение детали в момент ее обработки бойками.

Радиально-ковочная машина используется для получения квадратных или круглых поковок, близких к профилю готовых изделий

Прессы электромагнитного типа

Это новый вид прессовального оборудования. Принцип его действия основан на свойствах сердечника, помещенного в проволочную катушку, через которую проходит электрический ток, и совершающего перемещения под воздействием электромагнитного поля. Сердечник электромагнита таких прессов воздействует на исполнительный механизм станка, направляя его к обрабатываемой заготовке из металла.

Трехпозиционный электромагнитный пресс для установки фурнитуры

Отличительными характеристиками электромагнитных прессов являются высокая производительность выполняемой обработки и экономичность использования.

А в заключение предлагаем посмотреть небольшое видео, демонстрирующее работу координатно-вырубного пресса.

Штамповка деталей из листового металла: что это такое, основные виды

Всесторонне рассмотрим один из самых применяемых сегодня методов обработки предметов. Начнем с того, что такое штамповка деталей из листового металла: это контролируемое изменение размеров и формы заготовки давлением.

История возникновения процесса

Известен и используется издревле, так как был изобретен еще до Средневековья и уже тогда позволял нашим предкам изготавливать оружие, украшение и другие нужные в быту вещи. В течение столетий неуклонно совершенствовался, всегда отличаясь сравнительной простотой и высокой производительностью, но выполнялся вручную вплоть до 1850-х годов, после чего уровень развития технологий позволил вплотную заняться его механизацией.

С середины XIX века технические операции стали проводить на станках, с начала XX – приступили к выпуску кузовов авто, с 1930-х – корпусов и механизмов морских и речных судов и летательных аппаратов, с 1950-х – функциональных узлов и элементов в ракетостроении.

Металлическая штамповка столетиями сохраняла популярность из-за следующих своих особенностей и преимуществ:

- Универсальность – с ее помощью выполняют детали каких угодно размеров и форм, причем как нуждающиеся в последующей обработке, так и уже готовые к эксплуатации.

- Точность изготовления, особенно при современном уровне технологий, что позволяет обеспечить взаимозаменяемость выпускаемых элементов даже без доводки.

- Склонность к механизации и автоматизации – высокая производительность всегда была очевидным достоинством, и сегодня она достигается за счет использования роторно-конвейерных линий.

- Прочность конечных изделий, даже тонких, легких, габаритных.

Особенно актуален процесс при массовом выпуске – как мелких элементов, вроде шестеренок для часов, так и крупных предметов, например, кузовов автомобилей.

Виды штамповки металла

Естественно, за столько веков появился целый ряд методов выполнения данной операции. До наших дней дожили те из них, которые обеспечивали должный уровень скорости, точности, качества, безопасности обработки заготовки. По этой причине ручные способы сегодня не находят широкого применения, а используются лишь в частных случаях.

Отдельную нишу занимают варианты, при которых результат достигается не давлением, а другими путями, например, воздействием кратковременных электрических импульсов или нагревом с изотермической деформацией и применением гидравлического пресса, или даже взрывом в водной среде.

Более подробно мы рассмотрим классические и актуальные сейчас виды.

Листовая штамповка металла

Особенно востребована при массовом выпуске плоских и/или объемных конструкций. Готовый предмет формируется специальным инструментом. По температуре осуществления операций подразделяется на 2 категории:

- Холодная – максимально эффективна при выборе меди, стали (легированной или углеродистой), алюминия в качестве основного материала, но при условии грамотной разделки. Наиболее распространенный случай применения – создание кузовных элементов машин.

- Горячая – заготовку предварительно помещают в электрическую или пламенную печь, в остальном же технология аналогична предыдущему варианту. Подходит для листов толщиной до 5 мм, чаще всего используется для изготовления корпусов водных судов.

Объемная

Очень интересный вариант, при котором, за счет пластической деформации сразу по трем плоскостям, из простейших заготовок делают более сложные. Обладает высокой степенью перспективности, классифицируется на две группы – с изменением агрегатного состояния продукции и без него. Рассмотрим обе по порядку.

Технология ГОШ – горячей объемной штамповки изделий из металла

Деталь подвергают давлению и, одновременно, температурному воздействию, нагревая в закрытой без зазоров пресс-форме. Данная полость получила сразу два названия – «ручей» и, по другой версии, «гравюра». Да, на начальном этапе реализации способ требует повышенного внимания к подготовке основного материала, но зато хорош своей точностью соответствия готового элемента заданным размерам и высоким качеством его поверхностей, и это при малом проценте облоя.

Относительный минус в том, что рабочее оборудование в этом случае стоит сравнительно дорого, а оператора требуется дополнительно обучать, но и такие затраты времени и средств многократно окупаются в долгосрочной перспективе производства.

Процесс ГОШ можно условно разбить на 7 этапов:

- выбор типа штампа по металлу;

- создание чертежа, максимально подробного;

- расчет числа выполняемых технологичных переходов;

- подготовка проектной документации для каждого из промежуточных этапов;

- определение подходящих пресс-форм;

- установка основных параметров и режима нагрева заготовки;

- задание нужных финишных процедур (учитывая эксплуатационные требования, предъявляемые к готовому изделию).

Кроме того, экономистам необходимо найти себестоимость единицы продукции, выпущенной по согласованному алгоритму.

Если сравнивать с горячей ковкой, ГОШ гораздо точнее, у него лучшая производительность и он дает больше вариантов для достижения результата, поэтому он объективно перспективнее.

Метод холодной объемной штамповки деталей из металла

Хорош высокой точностью и чистотой (гладкостью) конечной поверхности. Основной материал не рекристаллизируется ни на одном из этапов производственного цикла, что делает готовую продукцию устойчивой к различным механическим воздействиям и нагрузкам. Заготовками в данном случае являются проволочные и калиброванные прутки.

Относительный минус данного варианта – значительные усилия, затрачиваемые на выпуск: они больше в 10 раз, если сравнивать с ГОШ. Также следует отметить негативное влияние чрезмерных механических нагрузок, на практике уменьшающих ресурс пресс-форм, но в целом способ пока частично сохраняет актуальность.

Холодная штамповка листового металла: суть и назначение

Это наиболее популярный метод выпуска широкой группы изделий из полимеров и металлов, потому он заслуживает детального рассмотрения. Прежде всего подкупает своей универсальностью – можно изготавливать детали любых размеров и геометрии, начиная от миниатюрных элементов бытовых приборов и заканчивая габаритными корпусами авиатехники. Но есть и другие неоспоримые достоинства.

Практические преимущества способа:

- Высокая степень использования основного материала – обрезков или остатков не остается, что сокращает общие расходы.

- Возможность выпуска элементов даже с тонкими стенками без снижения их конечной прочности.

- Низкая себестоимость, особенно удобная в условиях серийного и масштабного производства.

- Отсутствие необходимости проведения финишной обработки – поверхность продукции, как правило, получается достаточно гладкой.

- Перспективность в вопросе автоматизации – процесс штамповки можно всячески механизировать и совершенствовать.

Есть и условный минус, логично вытекающий из технологичности проводимой операции и высокого качества результата. Недостаток в том, что для наладки нужны специалисты, причем с опытом, хорошей квалификации. Также не стоит забывать о временных затратах на проектирование – это достаточно трудоемкая часть задачи. Хотя преимуществ, естественно, больше, и достоинства продолжают определять назначение способа, которое сводится к тому, чтобы оставаться наиболее производительным и удобным вариантом обработки заготовок под давлением.

Операции холодного метода штамповки

Предпринимаемые действия либо разделительного, либо формоизменяющего характера. Поэтому главные процедуры следующие:

- Резание – разделка основного материала, может осуществляться как по прямой линии, так и по более сложной траектории. Выполняется при помощи промышленных гильотин и/или ножниц больших размеров, причем как на стартовых, так и на финишных этапах производственного цикла.

- Пробивка – создание технологических отверстий необходимого (произвольного) диаметра и даже формы.

- Вырубка – еще одна разделка, но она уже производится по замкнутому контуру, с отделением нужной части, становящейся заготовкой (здесь и кроется принципиальное отличие от предыдущей операции, при которой отрез считался был отходом).

- Вытяжка – изменение объема детали (из плоской делают полую, при этом толщина стенок тоже может стать другой, обычно тоньше).

- Отбортовка – создание рельефной кромки по периметру, внутреннему или наружному. Наиболее распространенные случаи применения – места монтажа фланцев и торцы труб.

- Гибка – превращение плоской конфигурации в изогнутую, обычно U или V-образную, но возможны и другие варианты, вплоть до довольно сложных.

- Обжим – элемент фиксируют в конической матрице и давлением воздействуют на его торцевую часть, уменьшая ее размеры.

- Формовка – изменение геометрии на каком-то локальном участке заготовки (при этом ее наружный контур сохраняет свои габариты).

Разделительная штамповка: что это такое

Это распространенная разновидность рассматриваемого нами процесса, осуществляемая для получения части материала от общей обрабатываемой детали. Может включать в себя операции резки, пробивки, вырубки, как одну, так и две-три сразу, выполняемые последовательно, с помощью размещенного на прессе инструмента. Последний выбирается по ситуации, в зависимости от проводимых работ, и это может быть как гильотина или ножницы, так и дисковая пила или даже вибрационная головка. Траектория его движения допустима как простая (по прямой), так и сложная (по ломаной линии), главное – получить заготовку нужной формы и с необходимым контуром.

Классификация оборудования для штамповки изделий из металла

В самом общем случае оно представляет собой станки-прессы с определенным типом привода (о котором ниже), а также различными характеристиками прочности, производительности, количества выполняемых операций, максимального размера обрабатываемых предметов и так далее.

Выбор нужно осуществлять в зависимости от особенностей производства и от того, какую конечную продукцию следует получить: учитывая, что для сравнительно мягких материалов не нужна значительная мощность, что для серийного выпуска требуется высокая скорость, и другие нюансы конкретного случая.

Просто необходимо, чтобы модель станка соответствовала рекомендациям актуальных межгосударственных стандартов. Помимо рабочих параметров оборудования для штамповки листового металла, ГОСТы также определяют расход, нормы безопасности труда, правила проектирования и другие сопутствующие моменты.

Перейдем к рассмотрению наиболее часто используемых видов техники.

Кривошипно-шатунные прессы

Считаются сравнительно простыми по конструкции механизмами с двойным или тройным характером действия. Преобразуют крутящий момент в возвратно-поступательное движение, благодаря которому:

- подающее устройство перемещает стальную ленту (или другой материал);

- шаговый нож отрезает заготовки согласно заданной программе.

Достаточно надежны (в силу отсутствия сложных функциональных узлов), поэтому нашли свою нишу в массовом выпуске однотипных элементов, чаще всего небольших размеров. Оправдывают себя с экономической точки зрения в перспективе долгосрочного использования.

Гидравлические прессы

Лидируют среди всех видов оборудования по своим мощностным характеристикам: наиболее производительными их моделями выштамповка металла осуществляется с усилием до 2 килотонн.

Принцип их действия базируется на передвижении пары цилиндров разных размеров. За счет отличия в диаметрах при вращении создается определенное давление на поверхность заготовки, которое изменяет геометрию листа и позволяет получить элемент нужной формы.

За перемещение жидкости отвечают насосы: оснащенные электроприводами, они быстро обеспечивают необходимую интенсивность воздействия. Результат – готовая продукция с гладкой поверхностью, параметры которой с высокой степенью точности соответствуют заданным.

Радиально-ковочные прессы

Классический случай их применения – выпуск цилиндрических заготовок, но также они широко используются для серийного производства предметов с круглым, прямоугольным, квадратным сечением.

Современные модели таких станков, как правило, оснащаются индукционной печью, в которой материал (обычно уже в виде болванки) проходит предварительный нагрев. Термическое воздействие позволяет обеспечить должную пластичность при сохранении максимальной прочности.

Точность соответствия заданной геометрии главным образом зависит от того, какая была выбрана форма для штамповки металла, но и мастерство оператора тоже играет свою роль. Обслуживать такие станки должны специалисты, прошедшие профильную подготовку.

Электромагнитные прессы

Наиболее современные и в чем-то даже инновационные варианты оборудования.

- Создают ЭМ-поле, энергия которого является основной движущей силой, давящей на сердечник.

- Последний, обладающий проволочной обмоткой, в свою очередь, воздействует на инструмент (исполнительный орган).

От интенсивности влияния и зависит степень изменения размеров заготовки. Задав соответствующую программу, можно с максимальной точностью выполнить предмет любой геометрии, даже самой сложной.

Автоматические штамповочные линии

Это передовые и многофункциональные комплексы, оснащенные ЧПУ-системами, с наглядными и удобными в пользовании сенсорными дисплеями. У них есть все, чтобы минимизировать работу оператора, полностью исключить ошибки, вызванные «человеческим фактором», обеспечить высокую производительность труда. Единственное НО: они должны функционировать строго по алгоритму, заданному опытным инженером-технологом.

Мы детально рассмотрели все основные и популярные варианты оборудования, постарались наглядно показать преимущества и недостатки каждого из них. Для более подробной консультации обращайтесь к менеджерам завода «Сармат»: они помогут подобрать станок, чтобы поставить нужную вам разновидность штамповки на поток.

Оборудование и технология для листовой штамповки