Отрезной резец для скоростного резания металлов

Виды и назначение токарных резцов по металлу

Всем привет! Сегодня наша тема называется виды резцов и назначение токарных резцов по металлу. Это необходимо знать, для разработки технологического процесса токарной обработки практически любой детали. Если вы хорошо освоите эту тему то выбрать необходимый инструмент для вас будет плевым делом

p, blockquote 1,0,0,0,0 —>

p, blockquote 2,0,0,0,0 —>

p, blockquote 3,0,0,0,0 —>

Виды резцов по металлу.

p, blockquote 4,0,0,0,0 —>

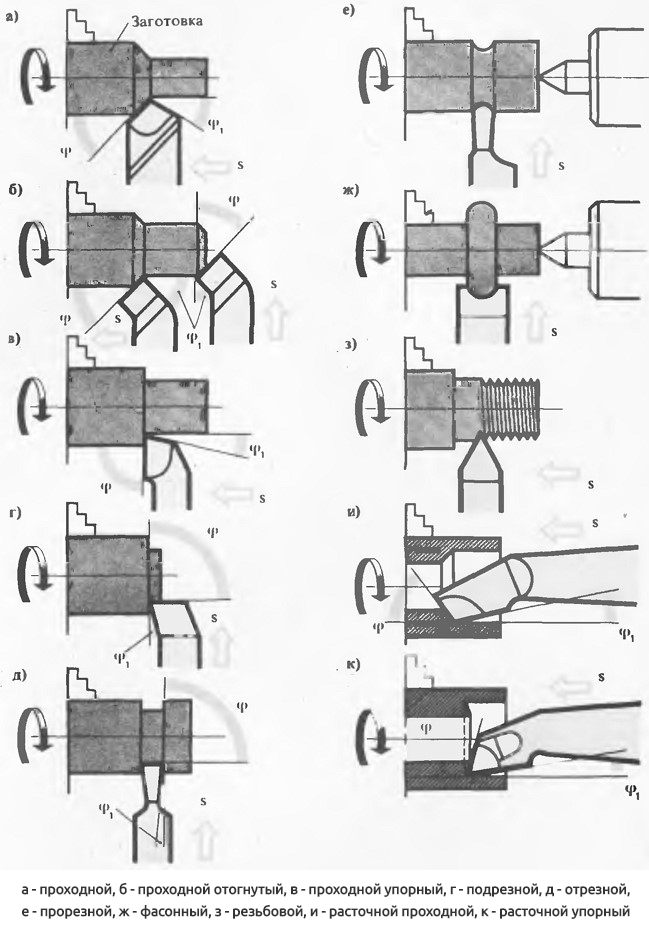

Все токарные резцы которые используются при токарной обработке бывают различных конструкций и подбираются в зависимости от того какую поверхность вам необходимо обработать и получить. В современном мире виды резцов могут быть различных исполнений. Например сборные, цельные и специальные или фасонные.

p, blockquote 5,0,0,0,0 —>

Почему я решил уделить особое внимание именно видам токарных резцов? Все очень просто. Тема достаточно обширная и полезная как для начинающего инженера технолога так и для опытного мавра который как и я много лет трудился на заводе.

p, blockquote 6,0,0,0,0 —>

Они разделяются на следующие группы:

p, blockquote 7,0,1,0,0 —>

Проходные резцы.

Применяются в основном для обработки (точения) наружных цилиндрических поверхностей тел вращения. Бываю они трех видов:

p, blockquote 8,0,0,0,0 —>

Проходной отогнутый резец

p, blockquote 9,0,0,0,0 —>

p, blockquote 10,0,0,0,0 —>

Проходной прямой резец

p, blockquote 11,0,0,0,0 —>

p, blockquote 12,0,0,0,0 —>

Резец проходной упорный

p, blockquote 13,0,0,0,0 —>

p, blockquote 14,0,0,0,0 —>

Расточные токарные резцы.

Используют данный вид резцов для растачивания внутренних отверстий до нужного диаметра. Очень удобный метод обработки позволяющий получить достаточно точное качество как глухих так и сквозных отверстий в отличии от метода — сверление. Существует два основных вида токарных расточных резцов:

Расточной проходной резец для глухих отверстий

p, blockquote 16,0,0,0,0 —>

p, blockquote 17,0,0,0,0 —>

Расточной резец для сквозных отверстий

p, blockquote 18,0,0,0,0 —>

p, blockquote 19,0,0,0,0 —>

Резьбовые токарные резцы.

Данный тип применяется для нарезания резьбы как на наружных поверхностях заготовок так и внутренних. В зависимости от конструкции резца можно получать различные виды резьбы как метрическую так и дюймовую, ка например для труб и американских резьбовых соединений. Токарные резцы для нарезания резьбы бываю двух основных видов:

p, blockquote 20,0,0,0,0 —>

Токарные резцы для нарезания наружной резьбы

p, blockquote 21,0,0,0,0 —>

p, blockquote 22,0,0,1,0 —>

Резец токарный для нарезания внутренней резьбы

p, blockquote 23,0,0,0,0 —>

p, blockquote 24,0,0,0,0 —>

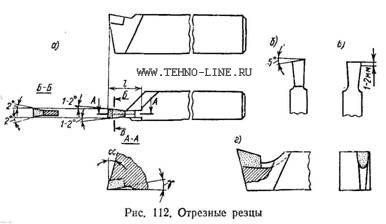

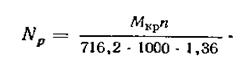

Токарный отрезной резец.

Отрезные резцы могут использоваться как для отрезания заготовки так и для образования канавок в теле детали. Они так же бываю различных видов и конструкций. Достаточно простой вид резцов, однако при его использование очень важно сделать правильный угол заточки, иначе он работать не будет. Я вам покажу классическое его исполнение:

p, blockquote 25,0,0,0,0 —>

Отрезной токарный резец

p, blockquote 26,0,0,0,0 —>

p, blockquote 27,0,0,0,0 —>

Конечно многие могут меня обвинить и сказать, что токарных резцов гораздо больше, но я скажу, что это основная часть режущего инструмента (резцов) применяемого на токарных станках. Ведь на самом деле их большое множество и со сменными неперетачиваемыми пластинами и с напаянными пластинами, различными видами крепления и многое другое и если бы я стал в этой статье расписывать про все это, то мне бы не хватило места на странице моего блога :-).

Ну вот пожалуй на сегодня все! Я вам рассказал про виды резцов и назначение токарных резцов по металлу в их классическом исполнении. Думаю, что все понятно, а если нет то пишите комментарии пообщаемся. Жамкайте на кнопочки социальных сетей и дайте возможность почитать сей пост другим своим коллегам и друзьям. СПАСИБО.

p, blockquote 29,0,0,0,0 —> p, blockquote 30,0,0,0,1 —>

Особенности использования отрезных резцов

Большинство токарных обработок производится с помощью резцов. Среди основных видов отрезной резец занимает лидирующее место по частоте использования. Их изготавливают из специальных марок стали особой твердости.

Назначение отрезного резца

В зависимости от вида операции используются основные типы резцов:

- резьбовые для внешней и внутренней нарезки;

- проходные прямые, отогнутые и упорные;

- расточные для глухих и сквозных отверстий;

- отрезные.

Токарные отрезные резцы применяют для отрезания детали от прута малого диаметра и формирования канавок в заготовке. Их вырезают отрезными инструментами особого назначения — канавочными. Форма рабочей головки соответствует размерам и форме будущей канавки. Зачастую в один проход паз нужного размера сделать не получается. В несколько заходов работают и с твердыми металлами, а также при большой ширине паза.

Длина рабочей области должна составлять немногим больше половины от поперечника разрезаемой детали.

Виды конструкций отрезных инструментов:

- цельные: выточен из единого куска металла. Их изготавливают из инструментальной углеродистой стали, мелкие — из быстрорежущих. Не нашли широкого применения на практике;

- с приваренными пластинками: на головке приварена твердосплавная или быстрорежущая пластинка. При их приваривании важно соблюдать технологию, иначе возникают трещины, инструмент быстро разрушается;

- с механической фиксацией пластин: в головку инструмента вставляется режущая пластинка и крепится механически. Их часто используют для минералкерамических режущих пластин.

Токарные резаки могут быть левыми и правыми, прямыми или отогнутыми. Наиболее распространены на практике левые отогнутые и правые прямые.

Конструкция отрезного резца

Любой токарный резец состоит из тела и рабочей головки. Особенность отрезного в том, что головка его оттянута, то есть ее ширина должна быть меньше, чем ширина тела. Длина кромки должна быть такой, чтобы было удобно отрезать болванку. На отрезные резаки выпадает большая нагрузка, потому что жесткость функциональной части невелика, а вывод стружки осложнен. Толщина головок довольно мала, поэтому чтобы сохранить их прочность, значения углов принимают около 1 — 3 градусов (задних и в плане). Благодаря такой форме при неправильной установке инструмента или его плохой правке значительно увеличивается трение.

Потому во время токарных работ отрезные инструменты с твердосплавными напайками часто выкрашиваются, скалываются режущие кромки, отпадают напайки.

На рабочей головке выделяют следующие зоны: режущая кромка (основная и вспомогательная), вершина головки, передняя поверхность головки и пара задних. Режущая кромка располагается вдоль и заточена в форме клина. Назначение тела или хвостовика — крепление инструмента в подручнике.

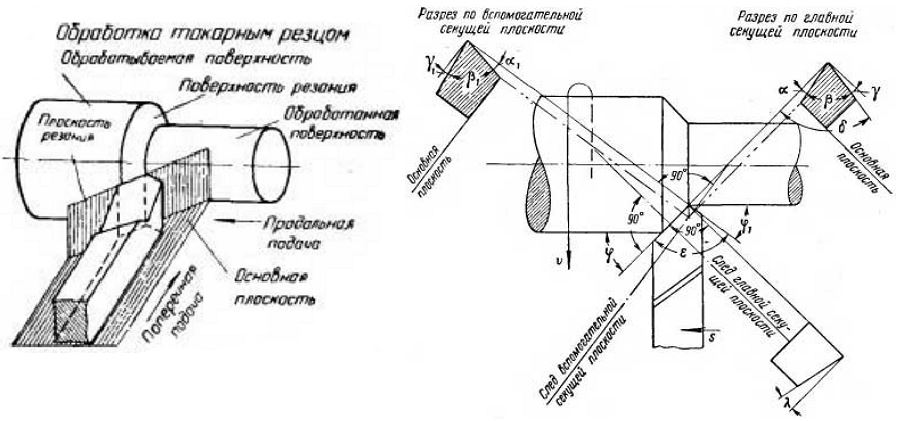

Качественно резать можно только правильно заточенным отрезным инструментом. Для правильного выявления углов используются следующие понятия:

- основная плоскость: это поверхность, совмещенная с опорной, параллельная подаче в продольной и поперечной плоскостях;

- плоскость резки: касательная к поверхности заготовки, проходит по рабочей кромке.

Необходимо выдержать следующие углы:

- передний угол: определяет, насколько легко будет удаляться стружка с металлической болванки и как качественно она срезается;

- главный задний угол: это угол между поверхностью резца и плоскостью точения. Чем он острее, тем сильнее задняя поверхность резака трется о болванку;

- угол заострения: между передней и задней основной поверхностями. Чем он меньше, тем легче режется металл. Однако и режущая поверхность изнашивается быстрее, крошится.

Чтобы увеличить надежность крепления рабочей головки с державкой пластинку со скосами припаивают в шпунт, который выполняется в форме угла. Благодаря чему площадь их прилегания увеличивается, а боковые стороны шпунта не позволяют сдвигаться пластинке в сторону под действием сил, появляющихся во время работы резцом.

Кроме этого, высота головки должна превышать длину стержня.

При отрезании заготовки инструмент не отрезает всю толщу материала, так как на определенной стадии деталь отламывается, в ее середине остается обломок стержня. Когда нужно начисто обработать торцевую часть, основную рабочую кромку затачивают под угол 75 — 80 градусов, в остальных случаях этот угол составляет 90 градусов.

На практике часто используются токарные резцы с ломаной симметричной рабочей кромкой, заточенной под 60 — 80 градусов в плане. Благодаря такой правке инструмент легче входит в материал, облегчается отвод стружки, уменьшается вероятность увода резака. Для этого же при угле 90 градусов с двух сторон выбирают фаски под углом 45 градусов, размером до 1,5 мм.

Установка резца

Инструмент устанавливают под углом 90 градусов к обрабатываемой заготовке, по ее центру. Перепад в доли миллиметра приводит к поломке резца.

При токарной обработке хрупких металлов резец держат под углом до 10 градусов. В противном случае заготовка отломается быстрее, чем резак достигнет центра. При работе с быстрорежущими инструментами из цельного металла необходимо соблюдать скорость обработки не более 30 мминуту. Твердосплавные резаки с напайками работают на повышенных скоростях — до 130 метров в минуту.

Резец отрезной инвертированный

Особенно сложны отрезные работы на любительских станках с малыми оборотами и обладающих слабыми техническими характеристиками. Можно переточить стандартный отрезной резец, но работа эта долгая и кропотливая, инструмент получится довольно хрупким, требующим предельной аккуратности в работе.

Для решения этой проблемы была придумана конструкция отрезного инвертированного резца. Это инструменты со сменными пластинками из твердосплавной стали. Их можно использовать при прямом и обратном вращении. Причем основной режим для этого инструмента — обратное вращение, когда стружки отделяются беспрепятственно, их легко удалять из рабочей области, заедания происходят реже.

Конструкция предусматривает регулировку резака по высоте с помощью вставного треугольника и Т-образный профиль режущих пластинок. Такая форма снижает трение во время заглубления в материал. В комплект обычно прилагается 4 — 5 вариантов режущих пластинок. Их можно затачивать множество раз, пока позволяет длина.

Очень удобен большой вылет режущей пластинки, благодаря которому можно отрезать толстые заготовки, их желательно смазывать во время работы. Инструмент хорош для выборки узких пазов, особенно в местах соприкосновения плоскостей.

Критерии выбора резца

Чтобы отрезной резец служил эффективно и долго, необходимо учитывать следующие параметры при его выборе:

- обрабатываемый материал и виды обработок, интенсивность нагрузок;

- приоритет качеству поверхности или точности габаритов детали;

- степень износостойкости инструмента.

Видеоролик о том, как самому сделать отрезные резцы и правильно его заточить:

Отрезной резец для скоростного резания металлов

Номер патента: 93443

Текст

Класс 49 я, д СССР ИЕ ИЗОБРЕТЕНИ БЯД ЕЛ В 10 РСКО А. Кривоухов и Д. Н, Козл ЕТАЛЛОВ РЕЗНОЙ РЕЗЕЦ КОРОСТНОГО РЕЗА Звв,.оно 21 октября 195 ц г. зи,Х 506 43715 в Гоствкнику Г Оит бликоввно в ссБол,-стоне изобротон 1 з М «-3 з 952 усилш резания, цо 1 в смысле те: — л оотвода.Оппсываемьш отрезной резец позволяет значительно уьелцчцть режимы резания при отрезных работах.11 я фцг. 1 изображен впд отрезного резца спереди; ня фцг. 2 — его вцд сбоку; ня фиг. 3 — . его вцд в П,1 с 1 НС.Отрезной резец, оснащенный твердым сплаво., с отрицательным персдпцм углом п двумя переходными КРОЗ 1 КМЦ, Ц.сЕСТ ГЛЯВНУЮ 1 ЗЕМУ 11 У 10 кромку ЛБС, Вьшс,шепну:о спммстрппо-наклонно от середины к угловым переходным крокач.обре 11 трсзцой резец для скоростного гСВЯННЯ сСтс 1 ллов с От 1 сшцателы 1 ым псрсдпцм углом ц двумя симметр.цпс 1 Я:положсцць 1 зп 1 п 1)ЯсОлиной 1 ыМЦ ЦСРСХОДПЫМЦ КРОЗКс 1:сИ, 0 Т З П-с 1 О Щ Ц Г С Я тЕМ, ЧтО, С ЦСЛЬЮ УВЕ- л гчс:шя режимов резания, главная рсжупяя кто:Кя резца Выполнена сцзметрично наклонной от середины и угловым переходным кромкам. Предметом изобретения является отрезной резец для скоростного реза- НИЯ МСТЯЛЛОВ,Известны отрезные резцы, Оснащенные пластинками твердого сплава с различной геометрией, например, с положительными или отрицательными переднцзш углями, с переходнымц кромками, с различньви значешями углов ц другими велшшнами геометрических параметров режущих частей.ОтгшчительЯя особенность даного Отрезного резца заключается в том, что его главная режущая кромКа ВЫЦОЛНЕНс СитМЕТРс 11 О НЯ 1.10 И- ной от ссрсдшы к угловым псреход ым крох 1 кс 1:. Тсзкцз Обрязос 1, длина режущей кромки отрезного рсз 1 я ,ВСЛНЧСНЯ ПО СрявцеццО С ОбЫЧцЫ.сц ОТР.ЗЦЬ 1 М 1 РСЗЦЯ 1. БС 1 СДСТВЦС Пс 1- и, Оц я рсЖ 1. 1 х к О. Ок рсз 11 я 11 рц работе, состявлякнццс силы рсза 1 пя, действ зОпНс ця режуп цс кро. псш Взаимно урявновсшива 1 отся.1 сжсспяя крохНа ряоотяет в Оолсс благоприятных услов:1 ях нс только с то 1 ки зрения действующих на нес

Заявка

Козлов Д. Н, Кривоухов В. А

МПК / Метки

Код ссылки

Держатель отрезного пластинчатого резца

Номер патента: 1169790

. 35, Раушская наб д. 4/5Филиал ППП Патент, г. Ужгород, ул. Проектная, 4 Редактор К. ВолощукЗаказ 4654/ 3 Изобретение относится к металлообработке, в частности, к держателям для крепления отрезных резцов при обработке на токарных и токарно-револьверных станках.Цель изобретения — расширение технологических возможностей путем расширения диапазона высот устанавливаемых в пазу резцов за счет выполнения части паза, предназначенной для опоры резца со стороны режущей кромки, на корпусе.На фиг. 1 показан держатель, вид сбоку; на фиг. 2 — то же, вид сверху; на фиг, 3 — сечение А-А на фиг. 1; на фиг.4 — сечение Б-Б на фиг. . Держатель отрезного пластинчатого резца содержит корпус 1, прижимную планку 2, связанную с корпусом посредством болта 3 и.

Самозатачивающийся резец для резания горных пород

Номер патента: 83728

. сямозятзчивяк)иеося резца;1 ля оснащения штрипсоВой пилы указана ца чертеже.В теле штрипсовой плысверлится отверстие, в которое вставляется поворачиваощийся диск 2, саоженцый режущей пластинкой 3 из по:)едита, Диск 2 укрепляется в лгге 1 ри помощи калиброванной проволоки 4, вложенной няз между д ком 2 и телом штрипсовой гплы 1 ОГ)ниение ГГ 3 поворота;искс 2 ос) несГВГ 1 яес 51 упОрями,) и 6.Г 1 ре;мет изобретения1. (;Змоз;тячиваоцНй 5 резец для резания горнык пород штрцпсовыми пилами или другим рабочим органом, основанным ца принципе возвратно-поступательного движения, о т л и ч а о щ и й ся тем, что самозатачивание резца проис.(одит при обратном его движении путем поворота резца на угол соответствуоц 1 ий его заднему.

Прибор для измерения усилия резания резцом

Номер патента: 64576

. прорез, в который вставлен резиновый амортизатор 3. Такие же амортизаторы 7 подклаываотся под винты 6 и 12. Винт 10,входящий в гайку 9, имеет на конце зачеканенный шарик И, При измерении вертикального давления Р, шарик делает отпечаток на эталонной пластинке 11, которая во время испытаний постепенно вытягивается из корпуса мессдозы для производства новых отпечатков пока не будет использована до конца. Для измерения радиального усилия Р служит точно такой же шарик и эталонная пластинка, укрепляемые в задней стенке 4 корпуса, а для измерения усилия 1-; по оси изделия — шарик и пластинка в боковой стенке корпуса. Таким образом три шарика и три пластинки позволяют измерять все компоненты усилия резания Р Р Р,Прибор в собранном виде.

Самовращающийся резец для резания горных пород

Номер патента: 562648

. паза и соответствующего выступа 2.Недостатком этогорезца является большаярежущих элементов, так ныи нож можно лишь вынувдящиеся между ним и опкрыт Цель изобретения — уско е 5 Это достигается тем, что в предлагаемомрезце в зазоре между стенкой паза и ножами установлены кольцевые сегменты, закрепленные пружинным кольцом.На чертеже изображен самовращающийся о резец.Он имеет корпус 1 и сменные ножи 2, расположенные в кольцевом пазу. Одна из боковых стенок имеет выступ А, входящий в соответствующий паз ножей, В зазор между 5 корпусом и ножами вложены кольцевые сегменты 3, которые удерживаются от выпадения пружинным кольцом 4.Для замены изношенных пли поломанныхножей пруяинное кольцо выводится пз зазоо ра между стенкой корпуса н ножами.

Способ резания самовращающимся резцом

Номер патента: 753540

. Техред М,Петко Корректор Г, Назарова Редактор И. Гохфельд Тираж 1160ЦНИИПИ Государственного комитета СССРпо делам изобретений и открытий113035, Москва, Ж, Раушскзя наб д. 4(5 Подписное Филиал ППП «Патент», г, Ужгород, ул. Проектная, 4 325%, следует увеличить массу маховика илиустановить более высокую скорость предварительного разгона державки (эту скорость определяют экспериментально для конкретных условий обработки). В качестве примера обрабатываемых деталей, для которых предназначенпредлагаемый способ, укажем и такие детали,как шлицевые валы, звездочки и т. д.Применение способа эффективно и в некото.рых случаях при обработке сплошных поверх. 1ностей. Например, при высокой скорости реза.ния в первоначальный момент, когда в контактс.

Классификация резцов для токарного станка по металлу — виды, назначение

Специалисты, которые часто пользуются резцами для токарного станка при выполнении работ по металлу, а также те, кто занимается продажей этих изделий или снабжением машиностроительных предприятий, прекрасно осведомлены о том, каких видов бывают эти инструменты. Тем же, кто нечасто сталкивается в своей практике с токарными резцами, достаточно сложно разобраться в их видах, представленных на современном рынке в большом разнообразии.

Виды токарных резцов для обработки металла

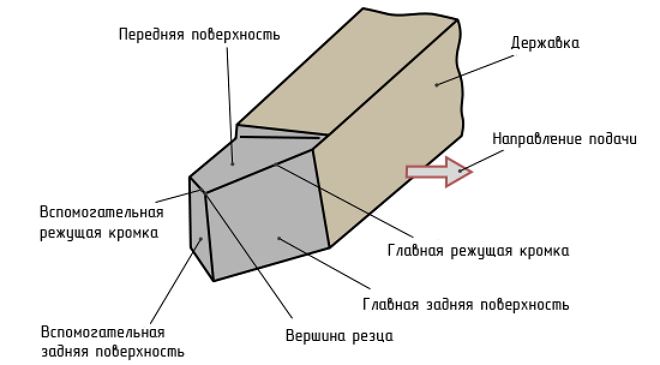

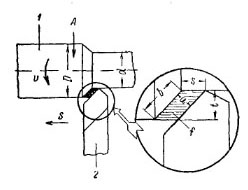

Конструкция токарного резца

В конструкции любого резца, используемого для токарной обработки, можно выделить два основных элемента:

- державка, при помощи которой инструмент фиксируется на станке;

- рабочая головка, посредством которой выполняется обработка металла.

Рабочую головку инструмента формируют несколько плоскостей, а также режущих кромок, угол заточки которых зависит от характеристик материала изготовления заготовки и типа обработки. Державка резца может быть выполнена в двух вариантах своего поперечного сечения: квадрат и прямоугольник.

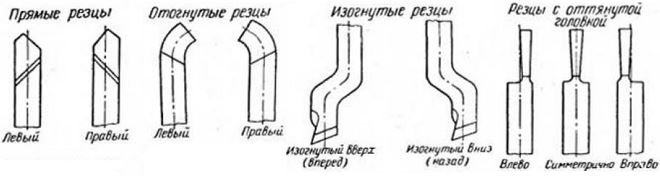

По своей конструкции, резцы для токарной обработки подразделяются на следующие виды:

- прямые — инструменты, у которых державка вместе с их рабочей головкой располагаются на одной оси, либо на двух, но параллельных друг другу;

- изогнутые резцы — если посмотреть на такой инструмент сбоку, то явно видно, что его державка изогнута;

- отогнутые — отгиб рабочей головки таких инструментов по отношению к оси державки заметен, если посмотреть на них сверху;

- оттянутые — у таких резцов ширина рабочей головки меньше, чем ширина державки. Ось рабочей головки такого резца может совпадать с осью державки либо быть относительно нее смещенной.

Разновидности резцов по конструкции

Классификация резцов для токарной обработки

Классификация токарных резцов регламентируется требованиями соответствующего ГОСТ. Согласно положениям данного документа, резцы причисляется к одной из следующих категорий:

- цельный инструмент, полностью изготовленный из легированной стали. Существуют также резцы, которые изготавливаются целиком из инструментальной стали, но используются они крайне редко;

- резцы, на рабочую часть которых напаивается пластина, выполненная из твердого сплава. Инструменты данного типа получили наибольшее распространение;

- резцы со сьемными твердосплавными пластинами, которые крепятся к их рабочей головке при помощи специальных винтов или прижимов. Используются резцы данного типа значительно реже по сравнению с инструментами других категорий.

Основные понятия, касающиеся работы токарного резца, и его главные углы

(нажмите, чтобы увеличить)

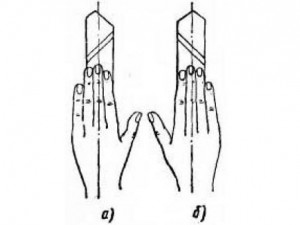

Различаются резцы и по направлению, в котором совершается подающее движение. Так, бывают:

- токарные инструменты левого типа — в процессе обработки они подаются слева направо. Если положить сверху на такой резец левую руку, то его режущая кромка будет располагаться со стороны отогнутого большого пальца;

- правые резцы — тип инструмента, получившего наибольшее распространение, подача которого осуществляется справа налево. Для идентификации такого резца, на него необходимо положить правую руку — его режущая кромка будет располагаться, соответственно, со стороны отогнутого большого пальца.

Отличие левых и правых резцов

В зависимости от того, какие работы выполняются на токарном оборудовании, резцы подразделяются на следующие типы:

- для выполнения чистовых работ по металлу;

- для черновых работ, которые также называются обдирочными;

- для получистовых работ;

- для выполнения тонких технологических операций.

Виды токарных резцов по металлу

В статье мы рассмотрим весь спектр токарных резцов по металлу и определим назначение и особенности каждого из них. Важное уточнение: к какому бы типу ни относились резцы, в качестве материала их режущих пластин используются определенные марки твердых сплавов: ВК8, Т5К10, Т15К6, значительно реже Т30К4 и др.

Проходные прямые резцы

Используют инструмент с прямой рабочей частью для решения тех же задач, что и резцы отогнутого типа, но он менее удобен для снятия фасок. В основном таким инструментом для токарного станка по металлу (к слову, не получившим широкого распространения) обрабатывают внешние поверхности цилиндрических заготовок.

Проходные прямые резцы

Державки таких резцов для токарного станка выполняются в двух основных типоразмерах:

- прямоугольная форма – 25х16 мм;

- квадратная форма – 25х25 мм (изделия с такими державками используются для выполнения специальных работ).

Проходные отогнутые резцы

Такие типы резцов, рабочая часть которых может быть отогнута в правую или левую сторону, используют для обработки на токарном станке торцевой части заготовки. С их помощью также снимают фаски.

Проходные отогнутые резцы

Державки инструментов данного вида могут быть выполнены в различных размерах (в мм):

- 16х10 (для учебных станков);

- 20х12 (этот размер считается нестандартным);

- 25х16 (наиболее распространенный типоразмер);

- 32х20;

- 40х25 (изделия с державкой такого размера изготавливаются преимущественно под заказ, их практически невозможно найти в свободной продаже).

Все требования к резцам по металлу данного назначения оговорены в ГОСТ 18877-73.

Проходные упорные отогнутые резцы

Такие инструменты для токарного станка по металлу могут изготавливаться с прямой или отогнутой рабочей частью, но на этой конструктивной особенности не акцентируют внимание, а просто называют их проходными упорными.

Проходные упорные отогнутые резцы

Проходной упорный резец, с помощью которого на токарном станке выполняется обработка поверхности цилиндрических заготовок из металла, является наиболее востребованным видом режущего инструмента. Конструктивные особенности такого резца, который выполняет обработку заготовки вдоль оси ее вращения, позволяют даже за один проход снимать с ее поверхности значительное количество лишнего металла.

Державки изделий данного вида также могут быть выполнены в различных размерах (в мм):

- 16х10;

- 20х12;

- 25х16;

- 32х20;

- 40х25.

Данный инструмент для токарного станка по металлу также может быть выполнен с правым или левым отгибом рабочей части.

Подрезные отогнутые резцы

Внешне такой подрезной резец очень напоминает проходной, но у него другая форма режущей пластины – треугольная. При помощи таких инструментов для токарного станка по металлу заготовки обрабатывают по направлению, перпендикулярному оси их вращения. Кроме отогнутых, есть и упорные виды таких токарных резцов, но область их применения очень ограничена.

Подрезные отогнутые резцы

Резцы данного типа могут быть изготовлены со следующими размерами державок (в мм):

- 16х10;

- 25х16;

- 32х20.

Отрезной резец считается наиболее распространенным типом инструмента для токарного станка по металлу. В полном соответствии со своим названием используется такой резец для отрезки заготовок под прямым углом. С его помощью также прорезают канавки различной глубины на поверхности детали из металла. Определить, что перед вами именно отрезной резец для токарного станка, достаточно просто. Его характерной чертой является тонкая ножка, на которую и напаяна пластина из твердого сплава.

В зависимости от конструктивного исполнения выделяют право- и левосторонние виды отрезных резцов для токарного станка по металлу. Отличить их друг от друга очень просто. Для этого необходимо перевернуть резец режущей пластиной вниз и посмотреть, с какой стороны располагается его ножка. Если с правой, то он правосторонний, а если слева, то, соответственно, левосторонний.

Различаются такие инструменты для токарного станка по металлу еще и по размерам державки (в мм):

- 16х10 (для небольших учебных станков);

- 20х12;

- 20х16 (самый распространенный типоразмер);

- 40х25 (такие массивные токарные резцы сложно найти в свободной продаже, в основном их изготавливают под заказ).

Резьбонарезные резцы для наружной резьбы

Назначение таких резцов для токарного станка по металлу – нарезание резьбы на наружной поверхности заготовки. Данными серийными инструментами нарезают метрическую резьбу, но можно изменить их заточку и нарезать с их помощью резьбу другого вида.

Резцы для нарезания наружной резьбы

Режущая пластина, устанавливаемая на таких токарных резцах, имеет копьевидную форму, изготавливается она из сплавов, которые были указаны выше.

Такие резцы делают в следующих типоразмерах (в мм):

- 16х10;

- 25х16;

- 32х20 (используются очень редко).

Такими резцами для токарного станка можно нарезать резьбу только в отверстии большого диаметра, что объясняется их конструктивными особенностями. Внешне они напоминают расточные резцы для обработки глухих отверстий, но не стоит их путать, так как они принципиально отличаются друг от друга.

Резцы для нарезания внутренней резьбы

Выпускаются такие резцы по металлу в следующих типоразмерах (в мм):

- 16х16х150;

- 20х20х200;

- 25х25х300.

Державка этих инструментов для токарного станка по металлу имеет квадратное сечение, размеры сторон которого можно определить по двум первым цифрам в обозначении. Третья цифра – это длина державки. От данного параметра зависит глубина, на которую можно нарезать резьбу во внутреннем отверстии заготовки из металла.

Такие резцы можно использовать только на тех токарных станках, которые оснащены приспособлением, называемым гитарой.

Расточные резцы для обработки глухих отверстий

Расточными резцами, режущая пластина которых имеет треугольную форму (как и у подрезных), выполняют обработку глухих отверстий. Рабочая часть инструментов этого типа выполнена с изгибом.

Расточные резцы для глухих отверстий

Державки таких резцов могут иметь следующие размеры (в мм):

- 16х16х170;

- 20х20х200;

- 25х25х300.

Максимальный диаметр отверстия, которое можно обработать при помощи такого токарного резца, зависит от размера его державки.

Расточные резцы для обработки сквозных отверстий

Такими резцами, рабочая часть которых выполнена с изгибом, обрабатываются сквозные отверстия, предварительно полученные при помощи сверления. Глубина отверстия, которое можно обработать на станке при помощи инструмента данного вида, зависит от длины его державки. Слой металла, который снимается при этом, приблизительно равен величине отгиба его рабочей части.

Расточные резцы для сквозных отверстий

На современном рынке представлены расточные резцы следующих типоразмеров, требования к которым оговариваются в ГОСТ 18882-73 (в мм):

- 16х16х170;

- 20х20х200;

- 25х25х300.

Сборные резцы для токарных станков

Рассматривая основные типы токарных резцов, нельзя не упомянуть инструменты со сборной конструкцией, которые относятся к универсальным, так как могут быть оснащены режущими пластинами различного назначения. Например, закрепляя на одной державке режущие пластины различного типа, можно получить резцы для обработки на токарном станке заготовок из металла под различными углами.

Как правило, такие резцы применяются на станках с ЧПУ или же на специальных станках и служат для контурного точения, расточки глухих и сквозных отверстий и прочих специализированных работ.

Классификация резцов для токарной обработки включает в себя также прорезные, фасонные и некоторые другие типы. Понять принцип работы таких инструментов можно, ознакомившись с таблицей в начале статьи.

Резец отрезной токарный

На производстве для получения ступенчатых валов и заготовок необходимого размера применяется резец отрезной. Используется на станках с ручным и автоматическим управлением, параметры подбираются в соответствии с интенсивностью проводимых работ и материалом заготовок. Работы проводятся только острым или прошедшим заточку инструментом во избежание аварийных ситуаций, порчи заготовки и самого резца. Не следует использовать продукцию неизвестных производителей, инструмент должен соответствовать ГОСТ.

Конструкция и назначение отрезного резца

Отрезной токарный резец представляет собой в общем случае пластину из инструментальной стали с тонким относительно общей ширины и толщины вылетом рабочей поверхности. В каждом конкретном случае существует уникальный набор геометрических параметров и углов, которые обеспечивают хороший рез, износостойкость и сопротивляемость повышению температуры во время обработки детали. Для работы на автоматических станках применяются резцы с припаянными твердосплавными пластинами.

Рассмотрев чертеж разных геометрических форм резцов, можно выделить ряд параметров, которые характерны для любой конструкции:

- задний угол – образуется между плоскостью точения и кромкой резца, от его значения зависит насколько велика будет сила трения между заготовкой и инструментом, соответственно влияет на температурных режим процесса;

- передний угол – определяет насколько эффективно происходит процесс удаления стружки, влияет на температурный режим и скорость реза;

- угол между основными поверхностями или угол заострения определяет скорость реза и быстроту изнашивания рабочей поверхности.

Сборный или инвертированный резец представляет собой мощную конструкцию со сменными отрезными пластинами, имеющими обычно Т-образный профиль. Несколько пластин из разных сплавов позволяют осуществлять резку разных материалов, форма рабочей поверхности хорошо подходит для проходки канавок и углублений, можно затачивать до критической длины, практически до полного износа рабочей поверхности.

Виды отрезных резцов

Отрезной резец – петушок назван так в силу своеобразия геометрии после заточки. Впервые петушковый токарный резец применил И.К. Евсеев, суть его рационализаторского предложения заключалась в уменьшении ширины стружки по сравнению с шириной реза. Стружка не сможет подклинить – уменьшается вероятность разрушения режущей кромки. Операция выполняется быстрее, не требуется увеличение скорости вращения шпинделя. При установке режущей кромкой вниз стружка падает на станину и не требует активного вмешательства оператора.

Отрезной резец ВК8 применяется для обработки стали и чугуна, обладает повышенными прочностными и температурными характеристиками, хорошей скоростью резки.

ВК8 – твердый сплав (карбида вольфрама 92%, кобальта 8%) применяется как покрытие для инструментов, режущих камень, металл, гранит. ГОСТ 3882-74, разработанный еще в СССР, регламентирует физико-механические свойства и процентное соотношение компонентов.

Подбирая отрезной резец по металлу, нужно учитывать ряд факторов:

- материал, который необходимо обрабатывать;

- интенсивность работ;

- специфику обработки заготовки;

- степень износа токарного оборудования.

Инструментами из быстрорежущей стали нельзя обрабатывать каленые заготовки и сталь с большим коэффициентом вязкости – рабочие поверхности быстро выкрошатся и восстановить их будет проблематично, а стоимость новых высока. Для работы на станках с ЧПУ лучшим выбором станут твердосплавные резцы, хорошо переносящие температурные нагрузки, которые практически всегда будут присутствовать в цикле обработки. При работе на старом изношенном оборудовании с большими люфтами и биениями лучше применять сборные резцы, их проще затачивать и менять.

Режимы резания при использовании отрезного резца

Токарная обработка металлических заготовок заключается в методичном снятии лишнего металла. Припуск – лишний металл, снятый с детали за определенное количество проходов. Главная задача оператора – выбрать такой режим вращения шпинделя и подачи резца, чтобы не происходило перегрева. Скорость выполнения работы не должна существенно ускорять износ оборудования и допускать нештатные режимы работы (перегрев, обработку материала неподходящим или тупым резцом), потенциально опасные для станка и оператора.

Технологи производят расчет режима резания индивидуально для каждого станка, учитывая его износ и специфику операций. В случае решения сложных задач используется метод пробных проходов в виде точения небольших участков при разных условиях. Это сильно растягивает процесс во времени, но может помочь выйти на оптимальные параметры, которые в итоге ускорят работу. Изготовление новой детали на станках с ЧПУ тоже не обходится без пробных проходов и построения алгоритма работы с учетом специфики изделия и особенностей оборудования.

Тщательно спланированный технологический цикл на основе справочных данных и опыта, использование отрезных токарных резцов, соответствующих ГОСТ, и исправного оборудования – залог успешного и безаварийного производства. Увеличение производительности – задача, решение которой не должно доходить до абсурда. Эксплуатация на пределе возможностей – гарантия быстрого выхода из строя станочного парка, срыва сроков поставки изделий. Резцы – дорогие расходные материалы, но использование дешевых изделий может привести к поломке станка полностью.

Маркировка

Маркировка описывает основные механические и физические параметры инструмента. Например, 2130-0255 ВК6 ГОСТ 18884-73 говорит, что это резец канавочный, соответствует ГОСТ 18884-73, правый в исполнении 1, с сечением 25Х16 мм и пластиной из твердого сплава ВК6. В отличие от обычного отрезного резца по ГОСТ канавочный отличается наличием пластины с ВК6.

Отрезной резец по ГОСТ 18884-82 обладает еще более высокопрочной пластиной, полученной из сплава ВК8 или более твердого. Такие инструменты могут использоваться в автоматическом режиме работы. Подобрать изделие с необходимыми параметрами можно с помощью соответствующих справочников.

Производители

При выборе резцов следует ориентироваться не на лучшую цену, а на соответствие продукции требованиям государственного стандарта. Произведенные по техническим условиям резцы вряд ли прослужат долго, да и заточить их будет проблематично. Несоответствие стандарту прямо указывает на изменение состава материалов в сторону удешевления. Например, для сплава ВК8 разница в несколько процентов кобальта кардинально меняет прочностные и температурные характеристики.

Только продукция, произведенная по ГОСТ, может обеспечить заявленные параметры и обеспечить бесперебойный технологический цикл.

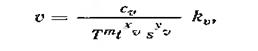

Тема 3.6. Скорость резания, допускаемая режущими свойствами резца

Скорость резания влияет на усилие резания, количество выделяющегося тепла, стойкость и износ режущего инструмента и другие показатели, характеризующие процесс резания.

Скорость резания при точении

где cv — коэффициент, характеризующий условия обработки (находят но таблицам); kv — общий поправочный коэффициент (находят по таблицам).

Значения показателя степени т для стойкости резца были приведены выше; показатели степени у глубины резания и подачи (xv и yv для различных условий обработки находят по таблицам.

Скорость резания зависит от ряда факторов, основными из которых являются: механические свойства обрабатываемого материала; свойства материала режущей части резца; стойкость режущего инструмента; подача; глубина резания; углы резца и охлаждение.

Из механических свойств обрабатываемого материала на режим резания более всего влияют предел прочности при растяжении и твердость. При повышении этих характеристик скорость резания (при постоянной стойкости резца) приходится снижать во избежание быстрого износа инструмента.

Влияние свойств материала режущей части резца на скорость резания учитывают поправочным коэффициентом, который для обработки чугуна и стали резцом с режущей частью из твердых сплавов ВК2 и ВКЗ принят за единицу. При обработке тех же материалов другими резцами значение этого коэффициента изменяется от 0,12—0,15 для резцов из углеродистой и низколегированной стали до 1,3—1,8 для резцов из твердых сплавов Т30К4 и Т60К6. Резцы из углеродистой, низколегированной и быстрорежущей стали целесообразнее применять при скоростях резания 10—15, 15—25 и 30—-100 м/мин соответственно, когда их стойкость больше, чем при повышенных скоростях.

Зависимость стойкости режущего инструмента от скорости резания также учитывается соответствующим поправочным коэффициентом. Обычно стойкость резца Т = 30 мин (при данной скорости резания) принята за единицу. При увеличении скорости резания стойкость резца будет меньше единицы; при уменьшении — больше единицы. Указанная зависимость обусловлена количеством тепла, выделяющегося в единицу времени: при больших скоростях резания тепла выделяется больше, что приводит к понижению режущих свойств инструмента, и наоборот. При заданной стойкости резца увеличение подачи и глубины резания приводят к уменьшению скорости резания.

На скорость резания в значительной мере влияют углы φ, γ и α. При постоянном режиме резания с увеличением угла φ увеличивается толщина среза и уменьшается его ширина, что приводит к сокращению длины главной режущей кромки резца, повышению на нее тепловой нагрузки, а следовательно, к снижению стойкости резца. Наоборот, уменьшение угла φ повышает стойкость резца. Так, при уменьшении угла φ с 90 до 30° при заданной стойкости резца скорость резания стали увеличивается почти в два раза.

При обработке мягких металлов увеличение угла γ до известных пределов повышает стойкость резца, так как уменьшает деформацию срезаемого слоя и силу резания. Это позволяет увеличить скорость резания. Материалы высокой твердости обрабатывают резцами с пластинками из твердых сплавов, имеющими отрицательный передний угол γ, что изменяет силовые условия работы резца и повышает его стойкость.

В процессе обработки резец и изделие охлаждают, понижая температуру резания и повышая стойкость инструмента. Это, следовательно, позволяет повысить скорость резания. Так, при черновой обработке стальных заготовок при охлаждении с интенсивностью 8—12 дм 3 /мин скорость резания увеличивается на 15—25%, при чистовой — на 5—8%.

Высокопроизводительное резание металлов. Учитывая влияние геометрических элементов режущей части резца на скорость резания, новаторы производства применяют высокопроизводительные методы резания, т. е. скоростное и силовое резание металлов. Так, изменением углов заточки достигают упрочнения режущей части резцов, улучшения отвода тепла от режущей кромки и повышения общей стойкости резца. Все это позволяет увеличить скорость резания.

Другой способ повышения производительности труда — увеличение подачи. Этот способ применил токарь-новатор В. А. Колесов. Для скоростного резания с большими подачами (метод силового резания) он сконструировал специальный резец (рис. 3.5.5,6). При работе этим резцом производительность повышается за счет увеличения подачи с 0,1—0,6 до 1—3 мм/об (т. е. в 5—10 раз), а также совмещения чернового и чистового проходов путем уменьшения вспомогательного угла в плане φ1 с 10—15 до 0°. Резец с углом

φ 1 = 0 срезает с обрабатываемой поверхности неровности в виде гребешков, которые остаются после обточки детали обычным проходным резцом. В результате качество поверхности детали повышается.

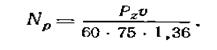

Мощность резания

Зная скорость v и силу Рг , мощность резания Np (кВт) можно рассчитать по формуле

Иногда мощность резания определяют, исходя из крутящего момента и числа оборотов шпинделя по формуле

Практикой установлены следующие значения к. п. д. станков: токарных 0,80—0,90; сверлильных 0,85—0,90; фрезерных 0,80—0,90; строгальных 0,65—0,75; шлифовальных 0,80—0,85.

Отрезной резец и другие виды токарных резцов – как их используют?

Различные виды токарных резцов, в частности отрезной резец, считаются наиболее часто применяемыми инструментами для выполнения металлорежущих операций.

1 Отрезной резец для токарных станков – основные характеристики инструмента

Резец является ключевым рабочим инструментом для любого современного оборудования, на котором осуществляются всевозможные металлообрабатывающие процедуры. Самым функциональным и широко распространенным видом такого оборудования по праву считается токарный станок, который просто-напросто не сможет выполнять свои задачи, если его не оснастить необходимыми режущими приспособлениями, предназначенными для обработки фасонных, плоских и цилиндрических поверхностей.

Токарные резцы производятся из марок стали с существенно более высоким показателем твердости, чем твердость материалов, подготовленных для обработки.

Данные инструменты имеют рабочую часть в форме клина (что присуще многим другим приспособлениям для резки), по конструкции они могут отличаться друг от друга, но при этом каждый из них располагает головкой и телом.

На головке находятся три поверхности – две задние и одна передняя, режущие кромки (вспомогательная и основная), а также вершина. Основная кромка необходима для резки материала. Тело резца требуется для того, чтобы инструмент можно было надежно закрепить в специальном держателе. Кроме того, оно принимает прямое участие в операции раскроя металла.

К другим важным параметрам, коими характеризуются все резцы токарные (виды этих инструментов будут описаны ниже), относят:

- Передний угол: от него зависит эффективность и качество обработки материалов, а также легкость, с которой с приспособления сходит металлическая стружка.

- Задний главный угол: под ним понимают угол между плоскостью резки и поверхностью инструмента. Чем больше его величина, тем меньше о поверхность обрабатываемого изделия трется задняя грань режущего приспособления.

- Угол заострения: угол между основной задней и передней поверхностями. При его уменьшении резцу требуется меньше усилий для отделения стружки от материала, но при этом инструмент быстро затупляется, теряет свою прочность и выходит из строя.

С целью определения углов инструмента вводятся два понятия:

- плоскость резки: она проходит через режущую кромку и является касательной по отношению к поверхности обработки металла;

- основная плоскость: она совмещена с опорной поверхностью инструмента и идет параллельно направлению поперечной и продольной подач.

2 Виды токарных резцов – классификация режущего инструмента

Резцы принято подразделять по:

- типу материала, из которого они сделаны: из твердых сплавов, из быстрорежущих сталей;

- направлению подачи: движущиеся к передней бабке токарной установки – правые, движущиеся в обратном направлении (слева направо) – левые;

- методу производства: составные (например, из углеродистой конструкционной стали изготавливают стержень приспособления, и из инструментальной стали – головку) и цельные (один материал);

- виду сечения стержня: круглые, прямоугольные, квадратные;

- конструкции головки: отогнутые, прямые, оттянутые;

- виду обработки: отрезные резцы, резьбонарезные, расточные, подрезные, фасонные, прорезные.

Для разных вариантов обработки металла следует выбирать конкретные резцы, предназначенные именно для таких работ, а также учитывать их оптимальные геометрические размеры. Основными критериями при таком подборе являются:

- снижение в процессе работы инструмента амплитуды автоколебаний;

- допустимые колебания настроечных параметров резцов (их размерная стойкость);

- обеспечение требуемой шероховатости материала, прошедшего обработку;

- величина стойкости резца (под таковой понимают время, в течение которого на передней либо задней поверхности инструмента формируется участок износа с допустимым показателем).

Точность же обработки и необходимая производительность резцов обусловлена следующими их характеристиками:

- геометрия режущего участка;

- конструкцией и геометрией крепежного гнезда для инструмента, шероховатостью;

- материалом, из которого выполнен резец;

- методом ломания стружки;

- виброустойчивостью и прочностными параметрами режущих кромок и стержня.

3 Подрезной резец, проходной, фасонный и другие – для каких работ используются?

Проходные резцы оптимальны для обточки наружных протяженных конических и цилиндрических поверхностей. Такой инструмент может быть:

- Отогнутым: данный вид резца подходит для снятия фасок, подрезки торцов заготовок, его можно применять при поперечной и продольной подачах. Различают два типа данных резцов – чистовые и черновые. Первые обеспечивают чистую поверхность изделия, прошедшего обработку. Их используют тогда, когда стоит задача получить максимально гладкую заготовку.

- Прямым: изготавливается из твердосплавных напаянных пластин в соответствии с Государственным стандартом 1973 года 18878.

- Упорным: рекомендован для точения изделий с малой жесткостью. Резец проходной упорный обычно используется для подрезки буртиков и обточки ступенчатых поверхностей.

Для обработки торцов на проход и обточки плоскостей, которые расположены перпендикулярно вращательной оси, применяют подрезной резец, который функционирует с поперечной подачей. А вот для обработки отверстий предназначается расточной инструмент, который без труда растачивает до необходимого диаметра внутренние отверстия детали. Он позволяет на высоком качественном уровне получать не только сквозные, но и глухие отверстия (они по степени точности намного выше чем те, которые получаются когда используются различные виды сверл).

Обрабатываемые при помощи расточного инструмента отверстия должны быть по своим поперечным размерам больше, чем используемые резцы. А длина растачиваемого отверстия должна быть меньше по сравнению с вылетом резца. Стружку крупного сечения такие резцы снимать не могут, так как они склонны к ощутимым вибрациям из-за своей недостаточной жесткости. В целом данный инструмент используется не в таких благоприятных условиях, как применяемые для наружной обточки проходные резцы.

Отрезной инструмент дает возможность создавать в теле заготовки канавки, а также производить обрезание детали по требуемым размерам. Подобные резцы изготавливают с головкой, которая по своей ширине меньше тела инструмента, также она характеризуется небольшой толщиной. Задача же токарных резьбовых резцов, как понятно из их названия, нарезать на внутренних и наружных поверхностях заданной резьбы. Они могут отличаться один от одного своей конструкцией, благодаря чему получается дюймовая либо метрическая резьба.

Незаменимым является фасонный резец, который обеспечивает возможность работать с изделиями, имеющими сложную конфигурацию. Их создают для конкретной заготовки, по этой причине они применяются исключительно в массовом и крупносерийном производстве. Фасонный инструмент обладает повышенной производительностью и гарантирует уникальную точность геометрических величин изделия, а также идентичность его формы. Резцы фасонного типа могут быть по своей форме:

- призматическими;

- стержневыми;

- круглыми.

Токарное дело

Материалы токарных резцов

Устройство токарного резца, движения

и элементы резания токарным резцом

Материалы токарных резцов. Основное требование, предъявляемое к материалу рабочей части резца, — это твердость, которая должна быть больше твердости любого материала, обрабатываемого данным резцом. Твердость не должна заметно уменьшаться от теплоты резания. Одновременно с этим материал резца должен быть достаточно вязким (не хрупким); режущая кромка резца не должна выкрашиваться во время работы. Материал резца должен хорошо сопротивляться истиранию, которое происходит от трения стружки о переднюю поверхность резца, а также от трения задней поверхности резца о поверхность резания.

Этим требованиям в различной степени удовлетворяют инструментальные материалы — металлокерамические твердые сплавы, минералокерамика, быстрорежущие и углеродистые стали разных марок.

Наиболее современными материалами для токарных резцов являются металлокерамические твердые сплавы, сохраняющие свои режущие свойства при нагревании в процессе работы до температуры 800—900° С. Эти сплавы состоят из тончайших зерен карбидов 1 тугоплавких металлов — вольфрама, титана и тантала, сцементированных кобальтом. Мета и локер амические твердые сплавы разделяются на три группы: вольфрамовые, титано-вольфрамовые и титано-танталовольфрамовые.

Части конструкции резца и

элементы его головки.

Мелкозернистость сплава сообщает ему износостойкость большую износостойкости нормального сплава дайной марки, при меньшей прочности и сопротивляемости ударам, вибрациям и выкрашиванию.

Крупнозернистость сплава, наоборот, повышает его прочность и сопротивляемость ударам, вибрациям и выкрашиванию и понижает износостойкость сплава.

Титано-вольфрамовые твердые сплавы применяю- ся для обработки всех видов сталей. При токарной обработке используются сплавы марок Т5К10, Т5К12В, Т14К8, Т15К6, Т30К4. В каждой из этих марок буква Т и поставленная за ней цифра указывают количество (в процентах) содержащегося в данном сплаве карбида титана, а цифра после буквы К — содержание (в процентах) кобальта. Остальное в данном сплаве карбид вольфрама. Таким образом, например, в сплаве марки Т5КЮ содержится 5% карбида титана, 10% кобальта и 85% карбида вольфрама.

Титано-танталсзольфрамовые сплавы используются в особо тяжелых случаях обработки сталей. В настоящее время в ГОСТ введена лишь одна марка этого сплава, а именно ТТ7К12, содержание которого — 7% карбидов титана и тантала, 12% кобальта и 81% карбида вольфрама.

плане на процесс резания.

Для изготовления токарных резцов используются быстрорежущие стали марок Р18 и Р9. Основными элементами быстрорежущей стали марки Р18, наиболее широко применяемой для изготовления резцов, являются вольфрам (17,5—19%) п хром (3,8—4,4%), сообщающие стали свойство самозакаливаемости и теплостойкости при нагревании примерно до 600° С. Углерод (0,70—0,80%), входящий в состав рассматриваемой стали, соединяясь с вольфрамом и хромом, повышает ее твердость. Кроме того, в быстрорежущей стали марки Р18 содержится небольшое количество (1,0—1.4%) ванадия.

В менее распространенной быстрорежущей стали марки Р9 содержится вольфрам <8,5—10,0%), хром (3,8— 4,4%), углерод (0,85—0,95%), ванадий (2,0—2,6%) и другие не оказывающие существенного влияния элементы.

Кроме сталей Р18 и Р9 в последние годы для изготовления токарных резцов используются быстрорежущие стали марок Р18Ф2, Р14Ф4, Р9Ф5, Р18К5Ф2, Р10К5Ф5 и Р9К9. Буква Р в этих марках обозначает вольфрам, буква Ф — ванадий, буква К — кобальт. Цифры, стоящие после букв, определяют содержание в данной стали этих элементов в процентах. Кроме характеризующих данные марки стали элементов, указанных в их обозначениях, эти стали содержат также углерод, хром,молибден и другие составляющие.

Определить материал резца при отсутствии на нем маркировки можно «по искре».

При затачивании резца из быстрорежущей стали образуется небольшое количество искр красного цвета, похожих на звездочки. Чем больше в стали вольфрама, тем темнее искры и тем их меньше.

Из углеродистых сталей для изготовления резцов применяются стали марок У12А и У10А. В этих марках буква У условно обозначает, что сталь углеродистая; следующие за ней цифры указывают среднее содержание углерода в десятых долях процента, а буква А также условно указывает, что сталь высококачественная. Таким образом, маркой У12А обозначается высококачественная углеродистая сталь со средним содержанием углерода 1,2%. Кроме углерода, в этих сталях содержится марганец, кремний, хром, никель, сера и фосфор. При затачивании резца из углеродистой стали образуется много желтых искр в виде прямых линий.

При нагреве до 200° С резцы из углеродистой стали теряют стойкость и становятся негодными для дальнейшей работы. Поэтому в настоящее время они применяются очень редко и главным образом для обработки материалов мягких и средней твердости, при небольших скоростях резания.

Привет студент

Скоростным резанием называют резание со скоростями, при которых полностью используются режущие свойства твердого сплава. Сущность процесса скоростного резания металлов заключается в использовании теплоты резания как фактора, облегчающего резание.

При скоростном резании в качестве материала для резцов применяют твердые сплавы, напаиваемые в виде пластинок на державки из углеродистой стали или закрепляемые механически.

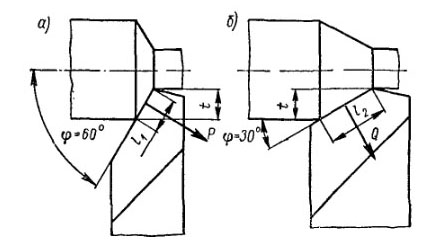

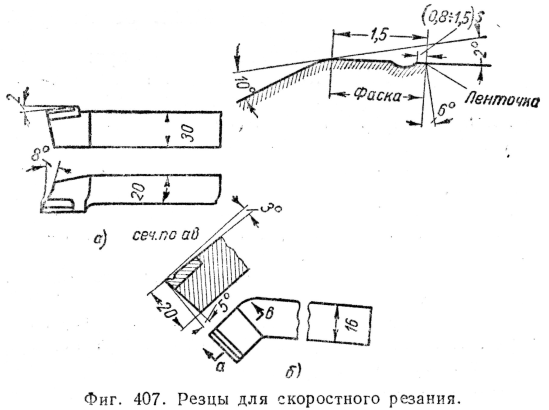

Передние углы у резцов для скоростного резания могут быть положительными или отрицательными. Так, например, Г. С. Борткевич применяет резцы с заточкой, показанной на фиг. 407, а. Как видно из чертежа, отрицательный передний угол резца дается только на фаске размером 1,5 мм и составляет—2°. П. Б. Быков, добившийся скорости резания 800 м/мин и больше, применяет резцы с небольшим положительным передним углом (фиг. 407, б).

Представляет также интерес применение для скоростного резания резцов с внутренним охлаждением, известных под названием КБЕК (первые буквы фамилий авторов — Кривоухов, Бруштейн, Егоров и Козлов), отличающихся малыми углами в плане и малым радиусом при вершине.

Высокие скорости резания сопровождаются выделением большого количества тепла, в результате чего температура обрабатываемого металла в зоне резания может достигать величины порядка 800°. При такой температуре облегчается процесс отделения стружки.

Обработанная поверхность при скоростном резании отличается чистотой.

Скоростное резание позволяет вести обработку резцами закаленных сталей. Скорость резания при этом может быть значительной.

Так, при наружной обточке стали, закаленной на твердость Rс=46, при подаче, равной 0,05 мм/об и глубине резания 0,2 мм, скорость резания может быть применена до 110 м/мин. С увеличением твердости обрабатываемой детали, а также подачи и глубины резания скорости резания должны быть соответственно уменьшены.

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера. КАК ТУТ СКАЧИВАТЬ

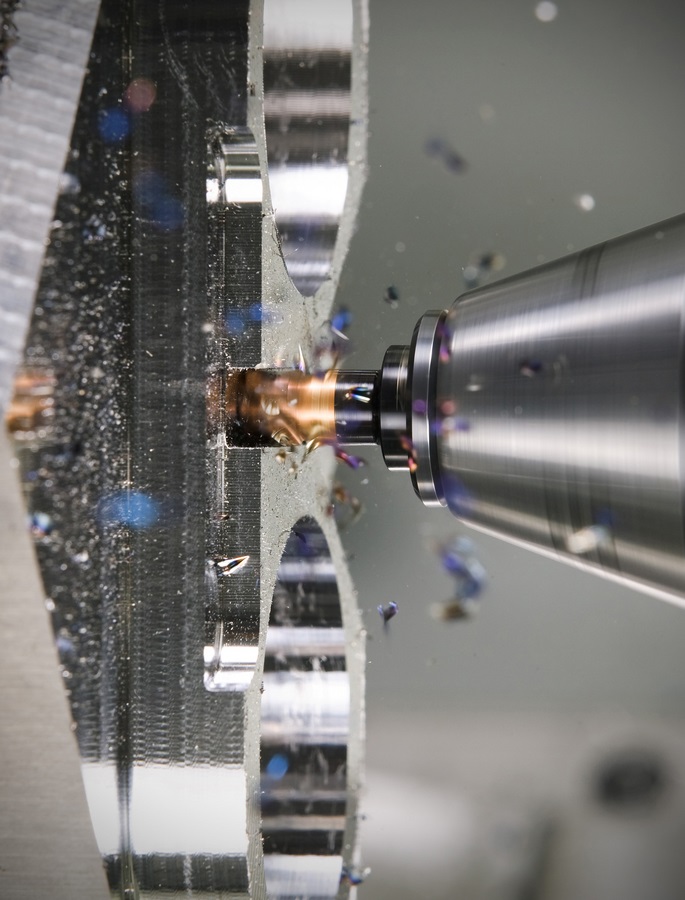

Высокоскоростная обработка резанием

В зависимости от режимов резания различают три разновидности обработки: обычная, высокоэффективная и высокоскоростная. Частоты вращения шпинделя составляют: при обычном резании — 30…2000 мин -1 , высокоэффективном — 1000…12000 мин -1 , высокоскоростном — 3000…40000 мин-1. Скорости съема материала соответственно составляют: 1–20 см 3 /мин для обычной обработки , 1–150 см 3 /мин для высокоэффективной и 1–60 см 3 /мин для высокоскоростной обработки. Отличительной особенностью высокоскоростной обработки является малое сечение среза, снимаемое с высокой скоростью, и большая минутная подача.

Отработка режимов резания при высокоскоростной обработке привела к появлению разновидности этого вида обработки, которая называется высокоэффективной/высокопроизводительной. Высокоэффективная обработка отличается от высокоскоростной, уменьшенной в 2 раза частотой вращения шпинделя (скорости резания) и увеличенными в 3,5 раза, объемами снимаемого при резании материала.

В зависимости от скорости резания изменяется характер распределения температуры. При обычной обработке с возрастанием скорости резания повышается температура обрабатываемой заготовки, снимаемой стружки и инструмента. При резком увеличении скорости например в 5-10 раз, температура заготовки и инструмента изменяются незначительно, а стружки значительно возрастает . Например, при скорости 100 м/мин температура удаляемой стружки не превышает 450

°С, то при достижении скорости 1200 м/мин температура может приблизится к 1500 °С. Причина заключается в том, что скорость резания превышает скорость теплопроводности обрабатываемого материала. Основная доля тепла отводится стружкой, а в материал заготовки и инструмента тепло не успевает поступать.

Высокоскоростная обработка отличается следующими достоинствами:высокое качество обработанной поверхности (низкая шероховатость, уменьшенные остаточные напряжения);

- снижения сил резания, способствующие повышению точности обработки;

- снижение возможности возникновения вибраций;

- возможность обработки тонкостенных деталей;

- хорошее стружкоотделение;

- повышение стойкости инструмента.

1. Инструментальные материалы для высокоскоростной обработки

В процессе резания рабочие поверхности инструментов подвергаются интенсивному воздействию высоких контактных давлений и температур, а взаимодействие с обрабатываемым материалом приводит к интенсификации процессов адгезии, диффузии, окисления, вызывающих быстрый износ режущего инструмента. Силовые нагрузки приводят к поломкам и выкрашиванию режущей части инструмента.

Для снижения изнашивания и предотвращения разрушения материал инструмента должен отличатся высокой твердостью, теплостойкостью, износостойкостью, прочностью.

Основой инструментальной базы высокоскоростного резания являются твердые и сверхтвердые материалы.

Твердые сплавы выпускаются в виде стандартизованных пластин, которые припаиваются, приклеиваются или крепятся механически к державкам из конструкционной стали. Выпускаются также инструменты, рабочая часть которых целиком выполнена из твердого сплава (монолитные).

Применяемые твердые сплавы делятся:

- на вольфрамовые сплавы группы ВК (ВК3,ВК4,ВК6,ВК8 и др). В условном обозначении цифра показывает условное содержание кобальта;

- титановольфрамовые сплавы группы ТК (Т5К10, Т15К6, Т14К8, Т30К4, Т60К6 и др.). В условном обозначении цифра, стоящая после буквы Т, показывает процентное содержание титана, после буквы К — кобальта, остальное карбиды вольфрама;

- титанотанталовольфрамовые сплавы группы ТТК (ТТ7К12, ТТ8К6, ТТ20К9 и др.). В условном обозначении цифры, стоящие после буквы Т, показывают процентное содержание карбидов титана и тантала, после буквы К — кобальта, остальное – карбиды вольфрама.

В области разработки новых и совершенствования существующих марок твердых сплавов активно ведутся работы, связанные с созданием ультра- и особомелкозернистых сплавов, имеющих размер зерен в пределах 1,5 …3,5 мкм.

Разработка новых ультра- и особомелкозернистых твердых сплавов направлена на решение ряда современных технологических задач – экологически чистого высокоскоростного резания без

применения смазывающе-охлаждающих технологических сред, обработки труднообрабатываемых материалов, изготовления цельных твердосплавных особо сложных инструментов.

Прямым результатом уменьшения размеров зерен является улучшение физико-механических свойств твердого сплава, в первую очередь, твердости и износостойкости при обеспечении достаточно высокой вязкости. Сплавы с такой структурой обладают повышенной сопротивляемостью хрупкому разрушению, что исключительно важно при использовании операций прерывистого резания.

Снижение размеров зерен обеспечивает возможность получения более острой режущей кромки инструмента, с уменьшенным радиусом закругления. В результате снижаются силы резания и температура в зоне резания.

Для повышения работоспособности твердосплавных инструментов используют износостойкие покрытия, которые позволяют повысить скорости резания на 20…40 % при той же стойкости или увеличить в 1,8…5 стойкость инструментов при той же скорости, что и у инструментов без покрытия.

Наносимые на инструменты покрытия представляют собой нитриды, карбиды, карбонитриды, оксиды металлов- Al2O3, TiN, TiC, TiCN, TiAlN и др.

Помимо однослойных покрытий TiN, TiC или TiCN широко используются многослойные покрытия. Типичным представителем таких покрытий является покрытие TiN-TiCN-Al2O3 . Наружный слой из Al2O3 служит термоизолирующим барьером и снижает окисление инструментального материала при повышенных температурах резания. Нитрид титана TiN обладает кристаллохимической совместимостью с твердосплавной подложкой, а карбонитрид титана TiCN повышает прочность адгезионной связи между инструментальным материалом и наружным слоем.

Применяются следующие разновидности многослойных покрытий, созданные путем комбинации различных одиночных слоев:

- многослойные со слоями различного функционального назначения с толщиной отдельных слоев 0,5…10 мкм;

- многослойные наноструктурированные с толщиной отдельных слоев от нескольких до 100 нм.

Сверхтвердые инструментальные материалы представляют собой синтетические или природные алмазы и композиты преимущественно на основе нитрида бора. Алмазные инструменты широко используются при обработке деталей из различных материалов. Для алмазов характерны исключительно высокие твердость и износостойкость. По абсолютной твердости алмаз в 4-5 раз тверже твердых сплавов. Вследствие высокой теплопроводности алмазы лучше отводят тепло из зоны резания. Это гарантирует получение деталей без прижогов поверхности. Однако алмазы весьма хрупки, что сильно сужает область их применения. Кроме того, при повышенной температуре алмаз вступает в химическую реакцию с железом и теряет работоспособность.

Материалы на основе нитрида бора превосходят по теплостойкости все материалы, применяемые для лезвийной обработки: алмаз в 1,9 раза, быстрорежущую сталь — в 2,3 раза, твердый сплав – в 1,7.

Эти материалы изотропны, обладают близкой к алмазам микротвердостью, высокой теплопроводимостью, химической инертностью по отношению к железу.

Преимущество материалов на основе нитрида бора перед твердыми сплавами особенно заметно при сопоставлении при торцевом фрезеровании: скорость резания закаленной стали выше в 5 раз, чугунов — в 10-20 раз (в зависимости от твердости). Инструменты на основе нитрида бора позволяют в 3…6 раз повысить скорость резания по сравнению с твердосплавными.

2. Особенности станков для высокоскоростной обработки

Специфические изменения станков для высокоскоростной обработки касаются шпиндельных узлов, приводов подач, системы удаления стружки.

Высокоскоростной шпиндельный узел – это основной компонент станка для высокоскоростной обработки. От его конструктивного решения зависит не только долговременная стабильность в работе станка, но и качественные характеристики выполняемых работ. Высокоскоростной шпиндель – это компромисс между частотой вращения и мощностью привода.

Так, при частоте вращения 15000 мощность привода составляет 45 квт, а при частоте 40000 понижается до 12 квт. Это означает, что на высокоскоростном оборудовании с повышением максимальных частот вращения необходимо переходить от силовых режимов обработки к более щадящим скоростным режимам резания, т. е скоростные станки более целесообразно использовать для чистовой обработки.

В настоящее время находят применение комбинированные шпиндельные узлы, в корпусе которых размещены два привода. Такая конструкция позволяет работать шпиндельному узлу в черновом режиме резания с частотой до 10000 с обеспечением большого крутящего момента или в чистовом режиме с частотой до 30000 за счет второго высокоскоростного привода.

Приводы подач станков для высокоскоростной обработки обычно сопровождаются большими значениями подач. При изготовлении пресс-форм, штампов и других габаритных деталей станки должны обеспечивать частоту вращения шпинделя не менее 15000 , с величиной подачи как минимум 3000 мм/мин, отрабатывая при этом малые перемещения от 2 до 20 мкм. Наряду с такими высокими значениями подач необходимо, чтобы имелась возможность быстрого ускорения и замедления.

Система удаления стружки в станке для высокоскоростной обработки имеет особое значение. Образование стружки при высокоскоростной обработке осуществляется значительно интенсивнее, чем при обычной обработке. Поскольку тепло концентрируется преимущественно в стружке, то ее необходимо быстро удалять из зоны резания. В процессе удаления в зону резания подается смазывающе- охлаждающая жидкость, которая оказывает на инструмент циклическое термическое воздействие. Поэтому в ряде случаев вместо смазывающе- охлаждающей жидкости целесообразно использовать струю воздуха.