Превращение аустенита при отжиге и нормализации

Четыре основных превращения при термической обработке в стали

При термической обработке стали наблюдаются следующие превращения:

1. Превращение перлита в аустенит, протекающее выше точки А1.

2. Превращение аустенита в перлит, протекающее ниже А1

3. Превращение аустенита в мартенсит:

4. Превращение мартенсита в перлит (в феррито-карбидную смесь):

3.2 Превращения в стали при нагреве. Образование аустенита.

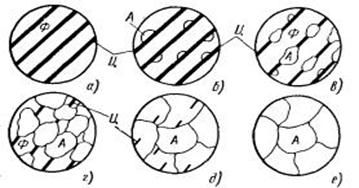

При достижении температуры АС1 в сталях начинается превращение перлита в аустенит. Кристаллы аустенита зарождаются преимущественно на межфазных поверхностях раздела феррита с цементитом:

Превращение состоит из двух параллельно идущих процессов: полиморфного α→γ- перехода и растворения в аустените кристаллов цементита.

Если эвтектоидную сталь, содержащую 0,8% углерода и имеющую структуру перлит нагреть выше Аc1 (727 0 С), то перлит превратится в аустенит с тем же содержанием углерода 0,8% (рис.31).

Рис. 31. Схема превращения перлита в аустенит

Если доэвтектоидную сталь, содержащую, например, 0,4% углерода и имеющую структуру феррит + перлит, нагреть выше Аc1, то перлит превратится в аустенит. Феррит никаких изменений не претерпевает. Аустенит содержит 0,8% углерода, а феррит — 0,02% (точка P). По мере повышения температуры в интервале Аc1-Аc3, феррит будет растворяться в аустените, и в момент достижения температуры Аc3 аустенит будет содержать 0,4% углерода, то есть столько, сколько углерода в стали.

Если заэвтектоидную сталь, содержащую, например, 1% углерода и имеющую структуру перлит + цементит, нагреть выше Аc1, то перлит превратится в аустенит с содержанием 0,8% углерода. Цементит никаких изменений не претерпевает и содержит 6,67% углерода. Дальнейший нагрев в интервале Аc1-Аc3 приводит к тому, что цементит будет растворяться в аустените и дополнительно насыщать аустенит углеродом. В момент достижения температуры Аcm аустенит будет содержать 1% углерода, то есть то количество углерода, которое находится в стали.

В зависимости от условий нагрева можно получить зерно аустенита различного размера. От размера зерна аустенита в большой мере зависят свойства продукта превращения.

Продукты превращения мелкозернистого аустенита имеют более высокие пластичность и вязкость, и меньшую чувствительность к концентраторам напряжений, чем соответствующие продукты превращения крупнозернистого аустенита.

Превращение при температуре АС1 сопровождается измельчением зерна стали. Эта очень важная особенность фазовой перекристаллизации широко используется в практике термической обработки стали – отжиге, закалке и других видах обработки, связанных с нагревом стали до аустенитного состояния.

Чем выше дисперсность перлита и выше скорость нагрева, тем больше число центров кристаллизации аустенита. При высокоскоростном нагреве (например, при нагреве ТВЧ) можно получить чрезвычайно мелкие зерна аустенита.

В эвтектоидных сталях перекристаллизация заканчивается после превращения перлита в аустенит.

В доэвтектоидных сталях при нагреве от АС1 до АС3 происходит превращение избыточного феррита в аустенит.

В заэвтектоидных сталях при нагреве от АС1 до АСm происходит растворение избыточного цементита (вторичного) в аустените. Оба процесса сопровождаются диффузией углерода, приводящей к выравниванию концентрации и небольшому укрупнению зерен аустенита. Дальнейший нагрев стали в аустенитной области приводит к росту зерен аустенита.

В момент превращения перлита в аустенит образуется большое количество мелких зерен аустенита. При дальнейшем повышении температуры зерно аустенита начинает расти. Это обусловлено стремлением системы к уменьшению свободной энергии.

Различают наследственно мелкозернистые и наследственно крупнозернистые стали. Под наследственной зернистостью понимают склонность аустенитного зерна к росту, отсюда мелкозернистые стали обладают меньшей склонностью аустенитного зерна к росту в отличие от крупнозернистых сталей. Однако при достижении температур 900-950 0 С барьеры, предшествующие росту зерна в наследственно мелкозернистых сталях устраняются, и происходит более интенсивный рост зерна по сравнению с крупнозернистыми сталями. (рис.32).

Таким образом, при превращении перлита в аустенит выделяют:

-начальное зерно – размер зерна в момент превращения перлита в аустенит;

-наследственное зерно – склонность аустенитного зерна к росту;

-действительное зерно – размер зерна, полученный при конкретных условиях.

На свойства стали оказывает влияние величина действительного зерна. С увеличением размера зерна характеристики прочности, и особенно ударная вязкость снижается, а увеличиваются магнитные и электрические свойства.

Рис.32.Схема изменения зерна аустенита при нагреве

Если сталь выдерживать длительное время при высоких температурах, происходит интенсивный рост зерна. Это явление получило название – перегрев. Перегрев можно устранить дополнительной термической обработкой, заключающейся в повторном нагреве стали выше А1. В результате зерно измельчается, свойства стали возрастают. Если сталь длительное время выдерживать при температуре АС3 в окислительной атмосфере, то происходит образование окислов железа по границам зерна. Это явление неисправимый дефект стали называют пережог.

Размер зерна оценивается баллами. Балл зерна прямо пропорционален числу зерен, помещающихся на 1 мм 2 шлифа, и обратно пропорционален среднему диаметру зерна. Условно принято считать, что стали с зерном от 1 до 5 балла относятся к крупнозернистым сталям, а с более высоким баллом зерна (№ 6–15) — к мелкозернистым.

Превращения аустенита при непрерывном охлаждении

Если на диаграмму изотермического распада аустенита (С-кривую) нанести векторы скоростей охлаждения, то можно определить структуру, получаемую при охлаждении аустенита.

Отжиг, нормализация и закалка основаны на распаде аустенита при охлаждении. Отпуск основан на превращении мартенсита при нагреве.

Цель отжига – получение равновесной структуры. Это достигается путем медленного охлаждения детали вместе с печью (рис. 38). Структуры сталей после отжига соответствуют равновесной диаграмме состояния (Fe-Fe3C):

Рис. 38. Диаграмма изотермического распада аустенита для эвтектоидной стали с нанесенными на нее скоростями охлаждения при различных видах термообработки

· Рекристаллизационный отжиг проводится для снятия наклёпа. Температура нагрева сталей 650…700°С (Рис.39).

· Отжиг для снятия остаточных напряжений (в отливках, сварных соединениях и др.) проводится при температуре 550..650°С.

· Диффузионный отжиг (гомогенизация) применяется для легированных сталей с целью устранения химической и структурной неоднородности, Тнагр= 1100..1200°С (Рис.39), выдержка 15..20 часов. После диффузионного отжига формируется крупнозернистая структура (П+Ф).

· Полный отжиг проводится для доэвтектоидных сталей с целью получения мелкозернистой равновесной структуры с пониженной твёрдостью и высокой пластичностью и снятия внутренних напряжений. Полный отжиг проводится при температуре на 30..50°С выше линии АС3 (Рис.38), происходит полная фазовая перекристаллизация, структура – П+Ф, мелкозернистая.

Нормализация – это нагрев доэвтектоидных сталей на 40…50 °С выше АС3, заэвтектоидных – на 40..50°С выше АСm, выдержка и последующее охлаждение на спокойном воздухе (Рис.38).

Закалка – нагрев доэвтектоидной стали на 30..50°С выше АС3, заэвтектоидной — на 30..50°С выше АС1, выдержка и последующее охлаждение со скоростью выше критической (Рис. 38, 42). Цель закалки – получение структуры мартенсита.

Структуры сталей после закалки:

11. Титан и сплавы на основе титана. Влияние легирующих элементов на структуру в равновесном состоянии. Применяемые методы упрочнения. Достоинства и недостатки титановых сплавов.

ОТВЕТ. Титан и его сплавы

Свойства титана:

· полиморфизм: ниже температуры 882°С устойчив α-Ti с гексагональной плотноупакованной решеткой, выше этой температуры – β-Ti с объемно центрированной кубической решеткой.

· высокая удельная прочность;

· низкий удельный вес, титан почти в два раза легче стали;

· высокая прочность (удельная прочность);

· хорошая обрабатываемость давлением и свариваемость.

Основными легирующими элементами в титановых сплавах являются алюминий, хром, молибден, ванадий, железо, олово, цирконий. По влиянию на температуру полиморфного превращения легирующие элементы титановых сплавов делят на три группы:

· α-стабилизаторы – Al, N, O — увеличивают температуру полиморфного превращения и расширяют область α-титана;

· нейтральные элементы — Sn, Zr – практически не влияют на точки полиморфного превращения;

· β-стабилизаторы – Cr, W, Mo, V, Mn, Fe — снижают температуру полиморфного превращения и расширяют область β-титана.

В зависимости от типа и количества легирующих элементов титановые сплавы по структуре делятся на a-сплавы, b-сплавы и двухфазные a+b-сплавы.

α-титановые сплавы – это сплавы, легированные в основном алюминием, например, ВТ5 (5% Al), ВТ5-1 (5%Al+2,5%Sn) Их упрочняют холодной пластической деформацией (получают листы, ленты, профили). Для снятия наклепа проводят рекристаллизационный отжиг. Структура: a — твердый раствор легирующих элементов в α-Ti.

β-титановые сплавы содержат большое количество β-стабилизаторов и представляют собой твердый раствор легирующих элементов в β-титане. Из-за повышенной хрупкости и плотности эти сплавы не нашли широкого применения в промышленности.

α+β-титановые сплавы – это сплавы, легированные алюминием и β- стабилизаторами, например, ВТЗ (5%Al+2,5%Cr), ВТЗ-1 (5%Al+2,5%Cr+2,5%Mo), ВТ6 (6%Al+4,5%V), ВТ8 (6%Al+3,5%Mo).

α+β-сплавы можно упрочнять закалкой с последующим старением, эти сплавы отличаются наилучшим сочетанием прочности и пластичности, удовлетворительно свариваются и обрабатываются резанием, хорошо куются, штампуются и прокатываются.

Применение. Из титановых сплавов изготавливают корпуса подводных лодок, спутников, реактивную технику, навигационную технику (как немагнитный материал). Титановые сплавы применяются в судостроении (гребные винты, обшивки морских судов), в химическом машиностроении, в криогенной технике и т.д.

12. На складе имеются стали 40Х, У12, 10Х18, 5ХН, ХВТ, 65Г. Выберите из них сталь для 1) измерительного инструмента, 2) штампа горячего деформирования. Укажите требуемую термическую обработку и структуру.

13. На диаграмму железо-углерод нанести температуры нагрева до- и заэвтектоидных сталей под закалку, отжиг, нормализацию. Назначение каждого из этих процессов. Получаемые структура и свойства.

ОТВЕТ, Закалка – нагрев доэвтектоидной стали на 30..50°С выше АС3, заэвтектоидной — на 30..50°С выше АС1, выдержка и последующее охлаждение со скоростью выше критической (Рис. 38, 42). Цель закалки – получение структуры мартенсита.

Структуры сталей после закалки:

Рис. 42. «Стальной угол» диаграммы состояния Fe-Fe3C с нанесенными температурами нагрева под закалку

В качестве закалочных сред применяются: вода, водные растворы солей и щелочей, минеральное масло. Охлаждающая среда должна обеспечивать скорость охлаждения стали выше критической в области наименьшей устойчивости аустенита. В диапазоне температур мартенситного превращения скорость охлаждения желательно замедлить, чтобы уменьшить внутренние напряжения, возникающие при переходе аустенита в мартенсит, и предотвратить возникновение закалочных дефектов. Для углеродистых и низколегированных сталей применяют воду и водные растворы NaCl, NaOH. Для легированных сталей применяют минеральное масло.

Закалка, как правило, не является окончательной термообработкой, после нее следует отпуск.

Нормализация – это нагрев доэвтектоидных сталей на 40…50 °С выше АС3, заэвтектоидных – на 40..50°С выше АСm, выдержка и последующее охлаждение на спокойном воздухе (Рис.38, 40).

Рис. 40. «Стальной угол» диаграммы состояния Fe-Fe3C с нанесенными температурами нагрева при нормализации

При нагреве происходит полная фазовая перекристаллизация, в результате охлаждения получают высокодисперсные феррито-цементитные смеси. Структуры:

доэвтектоидных сталей — С+Ф,

После нормализации сталь имеет более высокую прочность, твёрдость, сопротивление хрупкому разрушению, по сравнению с отжигом.

Цель нормализации — устранение крупнозернистой структуры, полученной при предшествующей обработке (литье, горячей прокатке, ковке или штамповке, диффузионном отжиге). Нормализацию применяют:

для низкоуглеродистых сталей — вместо отжига,

для среднеуглеродистых – вместо закалки с высоким отпуском,

для высокоуглеродистых (заэвтектоидных) – для частичного устранения цементитной сетки,

для некоторых легированных сталей – вместо закалки.

Отжиг

Цель отжига – получение равновесной структуры. Это достигается путем медленного охлаждения детали вместе с печью (рис. 38). Структуры сталей после отжига соответствуют равновесной диаграмме состояния (Fe-Fe3C):

14. Нержавеющие стали аустенитного класса. Назначение легирующих элементов. Марки. Режим термической обработки. Причины интеркристаллитной коррозии и способы ее устранения.

ОТВЕТ. Коррозионно-стойкие (нержавеющие) стали

– это стали устойчивые против электрохимической коррозии. Для защиты от электрохимической коррозии в сталь вводят хром в количестве не менее 13%, при этом электрохимический потенциал становится положительным (рис. 45). Необходимо, чтобы хром находился в твердом растворе, для предотвращения связывания хрома в карбиды содержание углерода в стали должно быть небольшим.

Рис. 45. Влияние содержания хрома на электрохимический потенциал железохромистых сплавов

По химическому составу нержавеющие стали подразделяют на хромистые и хромоникелевые.

Хромоникелевые нержавеющие стали аустенитного класса имеют пониженное содержание углерода (0,04…0,17%С) для предотвращения образования карбидов, содержат 17…19%Cr для защиты от коррозии и 8…12%Ni для стабилизации аустенитной структуры: 12Х18Н8, 08Х18Н10. В равновесном состоянии стали имеют структуру аустенит+карбиды хрома М23С6. Путем закалки от температуры 1100…1150°С в воде или на воздухе обеспечивается растворение карбидов и получение однофазной структуры легированного аустенита.

Эти стали не упрочняются термообработкой, повышение прочности достигается наклепом в результате холодной пластической деформации. Хромоникелевые стали обладают высокой пластичностью, коррозионной стойкостью в окислительных и других агрессивных средах, хорошей обрабатываемостью давлением.

Аустенитные хромоникелевые стали склонны к межкристаллитной коррозии (МКК) — коррозии по границам зерен. Это происходит из-за локального выделения карбидов хрома и обеднения хромом пограничных участков аустенита. Чем меньше в стали углерода, тем ниже ее склонность к МКК. Для снижения склонности к МКК в стали вводят титан или ниобий (например, 12Х18Н9Т или 08Х18Н12Б), которые связывают углерод в карбиды TiC или NbC, сохраняя весь хром в твердом растворе.

Аустенитные хромоникелевые стали отличаются широким масштабом применения для различных изделий, работающих в агрессивных средах, в частности, в химической и пищевой промышленности.

15. Медь и ее сплавы. Состав, структура, маркировка. Свойства и применение медных сплавов.

ОТВЕТ. Медь и ее сплавы

· кристаллическая решетка ГЦК (полиморфных превращений не испытывает),

· высокая тепло- и электропроводность;

· высокие технологические свойства: хорошо обрабатывается давлением, сваривается, легко поддается пайке, полируется.

Различают две основные группы медных сплавов: латуни и бронзы.

Дата добавления: 2015-04-24 ; Просмотров: 1077 ; Нарушение авторских прав?

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Материаловед

Превращения, происходящие в структуре стали, при нагреве и охлаждении. Технологические возможности отжига, нормализации, закалки и отпуска

Превращение аустенита в мартенсит при высоких скоростях охлаждения

Данное превращение имеет место при высоких скоростях охлаждения, когда диффузионные процессы подавляются. Солровождается полиморфным превращением в

При охлаждении стали со скоростью, большей критической (V > Vк), превращение начинается при температуре начала мартенситного превращения (Мн) и заканчивается при температуре окончания мартенситного превращения (Мк). В результате такого превращения аустенита образуется продукт закалки – мартенсит.

Минимальная скорость охлаждения Vк, при которой весь аустенит переохлаждается до температуры т.Мн и превращается, называется критической скоростью закалки.

Так как процесса диффузии не происходит, то весь углерод аустенита остается в решетке и располагается либо в центрах тетраэдров, либо в середине длинных ребер (рис. 13.1).

Мартенсит – пересыщенный твердый раствор внедрения углерода в.

При образовании мартенсита кубическая решетка сильно искажается, превращаясь в тетрагональную (рис. 13.1 а). Искажение решетки характеризуется степенью тетрагональности : с/а > 1. Степень тетрагональности прямо пропорциональна содержанию углерода в стали (рис. 13.1 б).

Рис. 13 1. Кристаллическая решетка мартенсита (а); влияние содержания

углерода на параметры а и с решетки мартенсита (б)

Механизм мартенситного превращения имеет ряд особенностей.

- Бездиффузионный характер.

Превращение осуществляется по сдвиговому механизму. В начале превращения имеется непрерывный переход от решетки аустенита к решетке мартенсита (когерентная связь). При превращении гранецентрированной кубической решетки в объемно-центрированную кубическую атомы смещаются на расстояния меньше межатомных, т.е. нет необходимости в самодиффузии атомов железа.

2. Ориентированность кристаллов мартенсита.

Кристаллы имеют форму пластин, сужающихся к концу, под микроскопом такая структура выглядит как игольчатая. Образуясь мгновенно пластины растут либо до границы зерна аустенита, либо до дефекта. Следующие пластины расположены к первым под углами 60 0 или 120 0 , их размеры ограничены участками между первыми пластинами (рис. 13.2).

Рис. 13.2. Ориентированность кристаллов мартенсита

Ориентированный (когерентный) рост кристаллов мартенсита обеспечивает минимальную поверхностную энергию. При когерентном росте, из-за различия объемов аустенита и мартенсита, возникают большие напряжения. При достижении определенной величины кристаллов мартенсита, эти напряжения становятся равными пределу текучести аустенита. В результате этого нарушается когерентность и происходит отрыв решетки мартенсита от решетки аустенита. Рост кристаллов прекращается.

3. Очень высокая скорость роста кристалла, до 1000 м/с.

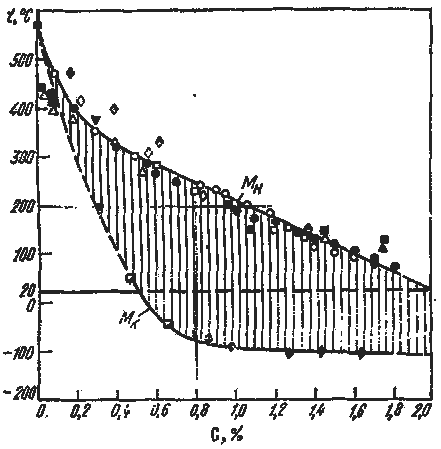

4. Мартенситное превращение происходит только при непрерывном охлаждении. Для каждой стали начинается и заканчивается при определённой температуре, независимо от скорости охлаждения. Температуру начала мартенситного превращения называют мартенситной точкой МН, а температуру окончания превращения – точкой МК. Температуры МН и МК зависят от содержания углерода и не зависят от скорости охлаждения. Для сталей с содержанием углерода выше 0,6 % МК уходит в область отрицательных температур (рис.13.3).

Рис. 13.3. Зависимость температур начала (МН) и конца (МК)

мартенситного превращения от содержания углерода в стали

Мартенситное превращение чувствительно к напряжениям, и деформация аустенита может вызвать превращение даже при температурах выше МН .

В сталях с МК ниже 20ºС присутствует аустенит остаточный, его количество тем больше, чем ниже МН и МК.(при содержании углерода 0,6…1,0 % количество аустенита остаточного – 10 %, при содержании углерода 1,5 % — до 50 %). В микроструктуре наблюдается в виде светлых полей между иглами мартенсита.

5. Превращение необратимое. Получить аустенит из мартенсита невозможно.

Свойства мартенсита обусловлены особенностями его образования. Он характеризуется высокой твердостью и низкой пластичностью, что обусловливает хрупкость.

Твердость составляет до 65 HRC. Высокая твердость вызвана влиянием внедренных атомов углерода в решетку -фазы, что вызывает ее искажение и возникновение напряжений. С повышением содержания углерода в стали возрастает склонность к хрупкому разрушению.

4. Превращение мартенсита в перлит.

Имеет место при нагреве закалённых сталей. Превращение связано с диффузией углерода.

Мартенсит закалки – неравновесная структура, сохраняющаяся при низких температурах. Для получения равновесной структуры изделия подвергают отпуску.

При нагреве закаленной стали происходят следующие процессы.

При нагреве до 200ºС происходит перераспределение углерода в мартенсите. Образуются пластинки –карбидов толщиной несколько атомных диаметров. На образование карбидов углерод расходуется только из участков мартенсита, окружающих кристаллы выделившихся карбидов. Концентрация углерода на этих участках резко падает, тогда как удаленные участки сохраняют концентрацию углерода. В стали присутсвуют карбиды и два α-твердых раствора мартенсита (с высокой и низкой концентрацией углерода. Такой тип распада мартенсита называется прерывистым. Скорость диффузии мала, карбиды не увеличиваются, распад мартенсита сопровождается зарождением новых карбидных частиц. Таким образом, имеем структуру с неравномерным распределением углерода – это мартенсит отпуска. При этом несколько снижается тетрагональность решётки.

При нагреве до 300ºС идёт рост образовавшихся карбидов. Карбиды выделяются из мартенсита, и он обедняется углеродом. Диффузия углерода увеличивается, и карбиды растут в результате притока углерода из областей твердого раствора с высокой его концентрацией. Кристаллическая решетка карбидов когерентно связана с решеткой мартенсита.

В высокоуглеродистых сталях аустенит остаточный превращается в мартенсит отпуска. Наблюдается снижение тетрагональности решётки и внутренних напряжений. Структура – мартенсит отпуска.

При нагреве до 400ºС весь избыточный углерод выделяется из . Карбидные частицы полностью обособляются, приобретают строение цементита и начинают расти. Форма карбидных частиц приближается к сферической.

Высокодисперсная смесь феррита и цементита называется трооститом отпуска;

При нагреве выше 400ºС изменения фазового состава не происходит, изменяется только микроструктура. Имеют место рост и сфероидизация цементита. Наблюдается растворение мелких и рост крупных карбидных частиц.

При температуре 550…600ºС получают сорбит отпуска. Карбиды имеют зернистое строение. Улучшаются свойства стали.

При температуре 650…700ºС получают более грубую ферритно-цементитную смесь – перлит отпуска (зернистый перлит).

Технологические возможности и особенности отжига, нормализации, закалки и отпуска

При разработке технологии необходимо установить:

– режим нагрева деталей (температуру и время нагрева);

– характер среды, где осуществляется нагрев и её влияние на материал стали;

Режимы термической обработки назначают в соответствии с диаграммами состояния и диаграммой изотермического распада аустенита.

Нагрев может осуществляться в нагревательных печах, топливных или электрических, в соляных ваннах или в ваннах с расплавленным металлом, пропусканием через изделие электрического тока или в результате индукционного нагрева.

С точки зрения производительност, нагрев с максимальной скоростью уменьшает окалинообразование, обезуглероживание и рост аустенитного зерна. Однако необходимо учитывать перепад температур по сечению, что ведет к возникновению термических напряжений. Если растягивающие напряжения превысят предел прочности или предел текучести, то возможно коробление или образование трещин.

Рис. 13. 4. Левый угол диаграммы состояния железо – цементит и температурные области нагрева при термической обработке сталей

Скорость нагрева тем выше,чем менее легирована сталь, однороднее ее структура, проще конфигурация.

Скорость нагрева принимается 0,8…1 мин на 1 мм сечения. Время выдержки принимается около 20 % от времени нагрева.

Среда нагрева при нагреве в печи с газовой средой.

Составляющие могут оказывать на сталь различное действие:

Окисление с образованием окалины , препятствует получению высокой и равномерной твердости при закалке, приводит к изменению размеров, требует увеличения припусков на механическую обработку.

Обезуглероживание (выгорание углерода в поверхностном слое металла) способствует появлению мягких пятен при закалке и возникновению растягивающих напряжений в поверхностном слое, снижающих усталостную прочность.

На рис. 13.4 показаны температурные области нагрева при термической обработке сталей.

Отжиг и нормализация. Назначение и режимы

Отжиг, снижая твердость и повышая пластичность и вязкость за счет получения равновесной мелкозернистой структуры, позволяет:

– улучшить обрабатываемость заготовок давлением и резанием;

– исправить структуру сварных швов, перегретой при обработке давлением и литье стали;

– подготовить структуру к последующей термической обработке.

Характерно медленное охлаждение со скоростью 30…100ºС/ч.

Отжиг первого рода

- Диффузионный (гомогенизирующий) отжиг. Применяется для устранения ликвации, выравнивания химического состава сплава.

В его основе – диффузия. В результате нагрева выравнивается состав, растворяются избыточные карбиды. Применяется в основном для легированных сталей.

Температура нагрева зависит от температуры плавления, ТН = 0,8 Тпл .

Продолжительность выдержки: ч.

2. Рекристаллизационный отжиг проводится для снятия напряжений после холодной пластической деформации.

Температура нагрева связана с температурой плавления: ТН = 0,4 Тпл.

Продолжительность зависит от габаритов изделия.

- Отжиг для снятия напряжений после горячей обработки (литья, сварки, обработки резанием, когда требуется высокая точность размеров).

Температура нагрева выбирается в зависимости от назначения, находится в широком диапазоне: ТН = 160……700ºС.

Продолжительность зависит от габаритов изделия.

Детали прецизионных станков (ходовые винты, высоконагруженные зубчатые колеса, червяки) отжигают после основной механической обработки при температуре 570…600ºС в течение 2…3 ч, а после окончательной механической обработки для снятия шлифовочных напряжений – при температуре 160…180ºС в течение 2…2,5 ч.

Отжиг второго рода предназначен для изменения фазового состава.

Температура нагрева и время выдержки обеспечивают нужные структурные превращения. Скорость охлаждения должна быть такой, чтобы успели произойти обратные диффузионные фазовые превращения.

Является подготовительной операцией, которой подвергают отливки, поковки, прокат. Отжиг снижает твердость и прочность, улучшает обрабатываемость резанием средне- и высокоуглеродистых сталей. Измельчая зерно, снижая внутренние напряженияи уменьшая структурную неоднородность способствует повышению пластичности и вязкости.

В зависимости от температуры нагрева различают отжиг:

1. полный, с температурой нагрева на 30…50 ºС выше критической температуры А3

Проводится для доэвтектоидных сталей для исправления структуры.

При такой температуре нагрева аустенит получается мелкозернистый, и после охлаждения сталь имеет также мелкозернистую структуру.

2. неполный, с температурой нагрева на 30…50ºС выше критической температуры А1

Применяется для заэвтектоидных сталей. При таком нагреве в структуре сохраняется цементит вторичный, в результате отжига цементит приобретает сферическую форму (сфероидизация). Получению зернистого цементита способствует предшествующая отжигу горячая пластическая деформация, при которой дробится цементитная сетка. Структуры с зернистым цементитом лучше обрабатываются и имеют лучшую структуру после закалки. Неполный отжиг является обязательным для инструментальных сталей.

Иногда неполный отжиг применяют для доэвтектоидных сталей, если не требуется исправления структуры (сталь мелкозернистая), а необходимо только понизить твёрдость для улучшения обрабатываемости резанием.

3. циклический или маятниковый отжиг применяют, если после проведения неполного отжига цементит остается пластинчатым. В этом случае после нагрева выше температуры А1 следует охлаждение до 680 ºС , затем снова нагрев до температуры 750…760) ºС и охлаждение. В результате получают зернистый цементит.

- изотермический отжиг – после нагрева до требуемой температуры, изделие быстро охлаждают до температуры, на 50…100ºС ниже критической температуры А1 , и выдерживают до полного превращения аустенита в перлит, затем охлаждают на спокойном воздухе (рис. 13.5). Температура изотермической выдержки близка к температуре минимальной устойчивости аустенита.

В результате получают более однородную структуру, так как превращение происходит при одинаковой степени переохлаждения. Значительно сокращается длительность процесса. Применяют для легированных сталей.

Рис. 13.5. Режимы изотермического отжига

- Нормализация. – разновидность отжига.

Термическая обработка, при которой изделие нагревают до аустенитного состояния, на 30…50 ºС выше А3 или Аст с последующим охлаждением на воздухе.

В результате нормализации получают более тонкое строение эвтектоида (тонкий перлит или сорбит), уменьшаются внутренние напряжения, устраняются пороки, полученные в процессе предшествующей обработки. Твёрдость и прочность несколько выше чем после отжига.

В заэвтектоидных сталях нормализация устраняет грубую сетку вторичного цементита.

Нормализацию чаще применяют как промежуточную операцию, улучшающую структуру. Иногда проводят как окончательную обработку, например при изготовлении сортового проката.

Для низкоуглеродистых сталей нормализацию применяют вместо отжига.

Для среднеуглеродистых сталей нормализацию или нормализацию с высоким отпуском применяют вместо закалки с высоким отпуском. В этом случае механические свойства несколько ниже, но изделие подвергается меньшей деформации, исключаются трещины.

Превращение аустенита при отжиге и нормализации

Назначение отжига – измельчение зерна и устранение внутренних напряжений. После отжига сталь обладает низкой твердостью, умеренной прочностью и высокими пластическими свойствами.

При отжиге скорость охлаждения V1 ≈ 0,03 ºС/с, т. е. менее VКР, аустенит превращается в феррит и цементит: Feγ(C)→ Feα(C) + Fe3C.

Полный отжиг состоит в нагреве выше линии GSE на 30‒50°С. В результате нагрева и выдержки при этой температуре получается структура из мелких зерен аустенита (т. е. произошла перекристаллизация).

Если сталь нагреть до температуры ниже линии GSE, то в доэвтектоидной стали, кроме мелких зерен аустенита, будут находиться крупные зерна феррита, а в заэвтектоидной стали сохранится сетка цементита.

При нагреве до температур соответствующих линии GSE, превращение будет завершаться медленно, в результате возрастут окисление и обезуглероживание.

Нагрев до температур более высоких, чем 30‒50°С выше Ас3 и Асm, нецелесообразен так как приводит:

1. к перерасходу топлива или электрической энергии на нагрев;

2. к интенсивному росту зерна и образованию структуры Видманштетта, которая характеризуется пониженной вязкостью.

Такой дефект называется перегревом. Он может быть исправлен повторным отжигом.

Нагрев до температур, близких к линии солидус приводит к оплавлению и окислению границ. Это пережог стали – неисправимый дефект.

Полный отжиг обеспечивает устранение остаточных напряжений.

При отжиге после нагрева и выдержки сталь охлаждают вместе с печью или постепенно снижают температуру печи. При таком медленном охлаждении из аустенита образуются равномерные структуры. В доэвтектоидной стали это структура – Ф+П, в эвтектоидной – П, в заэвтектоидной – П+Ц.

Заэвтектоидные стали с целью измельчения структуры и разупрочнения подвергаются неполному отжигу. Нагрев происходит до температур немного превышающих Ac1. При нагревании до такой температуры происходит превращение в аустенит только перлита, а цементит остается. При последующем медленном охлаждегнии из аустенита образуется феррито-цементитная структура с зернистой формой цементитных частиц – зернистый перлит. В связи с этим этот вид термической обработки называется отжигом на зернистый перлит или сфероидизирующим отжигом.

На величину частиц цементита влияет скорость охлаждения. С ее уменьшением размер зерен цементита возрастает, поэтому заэвтектоидные стали медленно охлаждают (вместе с печью) до температур 700-650 ºС, а затем ускоренно на воздухе.

Заэвтектоидные стали со структурой зернистого перлита обладают, по сравнению со сталями с пластинчатым перлитом, меньшей твердостью, большей пластичностью и лучшей обрабатываемостью резанием. Характеристики прочности и пластичности структур пластинчатого и зернистого перлита приведены в таблице 1.2.

| Виды перлита | σв, МПа | δ, % | ψ, % | НВ, МПа |

| Пластинчатый перлит | 9,5 | |||

| Зернистый перлит |

Нормализация заключается в нагреве до тех же температур, что и при полном отжиге, но с охлаждением в спокойном воздухе. Цель нормализации: получение мелкозернистой структуры и устранение внутренних напряжений.

В результате нормализации скорость охлаждения углеродистых сталей также меньше критической(V2 ≈ 30 °С/с). Превращение диффузионное. Структура и свойства металла после нормализации зависят от размера детали. Крупные детали остывают медленно, в них распад аустенита завершается образованием перлита. Мелкие детали остывают быстро. В них аустенит превращается в сорбит – дисперсная (т. е. мелкая) ферритоцементитная смесь пластинчатой формы. За счёт увеличения дисперсности фаз твёрдость стали несколько возрастает. Кроме того, частично подавляется выделение избыточной фазы (феррита или вторичного цементита). Таким образом, прочность стали после нормализации должна быть больше, чем после отжига. Например, твердость сталей, содержащих 0,2; 0,4 и 0,8% С, после отжига равна соответственно 1200, 1600 и 1800НВ, а после нормализации 1300, 1900 и 2400НВ.

Нормализацию применяют чаще всего как промежуточную операцию для смягчения стали перед обработкой резанием, для устранения пороков строения и общего улучшения структуры перед закалкой. Таким образом, назначение нормализации как промежуточной обработки аналогично назначению отжига.

Так как нормализация выгоднее отжига, то ее всегда следует предпочесть отжигу, если оба эти вида обработки дают одинаковые результаты. Но нормализация не всегда может заменить отжиг как операцию смягчения стали.

В заэвтектоидной стали нормализация устраняет грубую сетку вторичного цементита. При нагреве выше точки Асm вторичный цементит растворяется, а при последующем ускоренном охлаждении на воздухе он не успевает образовать грубую сетку, понижающую свойства стали. Так, если после горячей прокатки в инструментальных сталях У11‒У13 имеется грубая цементитная сетка, то перед неполным (сфероидизирующим) отжигом ее устраняют нормализацией с нагревом до 850 °С и последующим ускоренным охлаждением.

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ — конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Папиллярные узоры пальцев рук — маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Превращение аустенита при отжиге и нормализации

ПОЛНЫЙ ОТЖИГ И НОРМАЛИЗАЦИЯ СТАЛИ

Получение навыков выбора параметров режима и выполнения операций полного отжига и нормализации стали.

ПРИБОРЫ И МАТЕРИАЛЫ

Прибор для определения твердости, лабораторные печи, шлифовальный станок, образцы.

Основное превращение, протекающее во время охлаждения при отжиге стали – эвтектоидный распад аустенита на смесь феррита с цементитом. Кинетика эвтектоидного превращения изображается С-образными кривыми, построенными в координатах “температура – время” на диаграмме изотермического превращения аустенита (рис. 1).

Рис. 1. Диаграмма изотермического распада аустенита

для доэвтектоидной стали

При температуре 727 ° C ( точка А 1) аустенит находится в термодинамически устойчивом равновесии со смесью феррита и цементита. Чтобы начался распад аустенита, необходимо его переохладить ниже 727 ° C. Устойчивость переохлажденного аустенита характеризуется инкубационным периодом, т.е. отрезком времени (от оси ординат до С-кривой, рис. 1), в течение которого обычные методы исследования не фиксируют появление продуктов распада.

Эвтектоидная смесь феррита с цементитом растет от отдельных центров в виде колоний. Важнейшей характеристикой эвтектоида является дисперсность феррита и цементита внутри его колоний. Мерой этой дисперсности служит межпластинчатое расстояние D 0 ( рис. 2).

Межпластинчатым расстоянием называется средняя суммарная толщина соседних пластинок феррита и цементита.

Рис. 2. Схема феррито-цементитной структуры.

В зависимости от дисперсности пластин в эвтектоиде его называют перлитом, сорбитом или трооститом. Перлит образуется при небольших степенях переохлаждения (охлаждение с печью со скоростью в несколько градусов в минуту), и строение его можно выявить при малых и средних увеличениях микроскопа. Сорбит образуется при несколько больших степенях переохлаждения (охлаждение на воздухе со скоростью в несколько десятков градусов в минуту). Поэтому он более дисперсен, и микростроение сорбита выявляется только при больших увеличениях микроскопа.

Троостит образуется еще при больших степенях переохлаждения, и его внутреннее строение трудно выявить даже при очень больших увеличениях светового микроскопа. С увеличением дисперсности эвтектоидной смеси возрастают твердость, предел прочности и предел текучести.

Так как подразделение эвтектоида на перлит, сорбит и тростит условно и между ними нет четкой границы, то их различают по твердости. Например, в стали У8 твердость перлита 170 – 230 HB, сорбита 230 – 330 HB, троостита 330 – 400 HB.

При полном отжиге доэвтектоидная сталь после нагрева выше критической точки А C3 на 30 – 50 ° C ( рис. 3) медленно охлаждается вместе с печью. Охлаждение при отжиге проводят с такой малой скоростью (порядка несколько градусов в минуту), чтобы аустенит распадался при небольшой степени переохлаждения. Так как превращение аустенита при отжиге полностью завершается при температурах значительно выше изгиба С-кривых, то отжигаемые изделия можно выдавать из печи на спокойный воздух при температурах 500 – 600 ° C, если не опасны термические напряжения.

Полный отжиг проводят для снижения твердости, повышения пластичности и получения однородной мелкозернистой структуры.

Рис. 3. Участок диаграммы Fe-Fe3C c нанесенным интервалом

температур термической обработки:

І – полный отжиг;

ІІ – нормализация

При нормализации сталь нагревают до температур на 30 – 50 ° C выше линии GSE и охлаждают на спокойном воздухе (рис. 3). Ускоренное, по сравнению с отжигом, охлаждение обуславливает несколько большее переохлаждение аустенита. Поэтому при нормализации получается более тонкое строение эвтектоида. После нормализации сталь должна иметь большую прочность, чем после отжига. Нормализацию применяют чаще как промежуточную операцию для смягчения стали перед обработкой резанием, для устранения пороков строения и общего улучшения структуры перед закалкой. Таким образом, назначение нормализации как промежуточной обработки аналогично назначению отжига. Так как нормализация гораздо выгоднее отжига (охлаждение не с печью, а на воздухе), то ее всегда следует предпочесть отжигу, если оба эти вида обработки дают одинаковые результаты. Но нормализация не всегда может заменить отжиг как операция смягчения стали.

Нормализацию широко применяют вместо смягчающего отжига к малоуглеродистым сталям, в которых аустенит слабо переохлаждается. Но она не может заменить смягчающий отжиг высокоуглеродистых сталей, которые весьма ощутимо упрочняются при охлаждении на воздухе из-за значительного переохлаждения аустенита.

В заэвтектоидной стали нормализация устраняет грубую сетку вторичного цементита. При нагреве выше точки АС m ( линия SE) вторичный цементит растворяется, а при последующем ускоренном охлаждении на воздухе он не успевает образовать грубую сетку, понижающую свойства стали.

- Название работы

- Цель работы

- Участок диаграммы Fe-Fe3C. ( рис. 3)

- Выбранные параметры режима полного отжига и нормализации для заданной стали.

- Значения твердости до и после термической обработки.

- Выводы.

КОНТРОЛЬНЫЕ ВОПРОСЫ ДЛЯ САМОПРВЕРКИ

- В чем заключается процесс полного отжига доэвтектоидной стали ?

- Что такое нормализация ?

- Какие структурные изменения происходят при полном отжиге ?

- Как выбирают температуру нагрева для отжига доэвтектоидной стали ?

- В каких случаях назначают полный отжиг стали ?

- В каких случаях назначают нормализацию стали ?

Превращение аустенита при отжиге и нормализации

Отжиг. Это процесс термической обработки, состоящий в нагреве стали до определенной температуры, выдержке при ней и последующем медленном охлаждении с целью получения более равновесной структуры. Особенностью отжига является медленное охлаждение.

В зависимости от того, какие свойства стали требуется получить, применяют различные виды отжига (рис. 39): 1 — диффузионный; 2 — полный; 3 — изотермический; 4 — неполный; 5 — сфероидизирующий; 6 — рекристаллизационный.

Диффузионный отжиг (гомогенизирующий) применяют для уменьшения химической неоднородности стальных слитков и фасонных отливок. Слитки (отливки), особенно из легированной стали, имеют неоднородное строение. Неоднородность строения обусловлена карбидной и дендритней ликвациями, так как в местах образования карбидов или в средней части дендритов возникают скопления легирующих элементов. Для выравнивания химического состава слиток или отливку нагревают до высокой температуры, при которой атомы элементов приобретают большую подвижность. Благодаря этому происходит перемещение атомов из мест с большей концентрацией химических элементов в места с меньшей концентрацией. В результате такой диффузии обеспечивается выравнивание химического состава слитка или отливки по объему.

Для обеспечения необходимой скорости диффузии атомов отжиг стали проводят при высокой температуре (1100-1200°С) с выдержкой 10-20 ч (рис. 39, кривая 1).

Полный отжиг (рис. 39, кривая 2) применяют для доэвтектоидной стали в основном после горячей обработки поковок давлением и отливок с целью измельчения зерна и снятия внутренних напряжений. Это достигается нагревом стали на 30-50°С выше верхней критической точки Ас3 и медленным охлаждением.

При нагреве стали выше температуры Ас3 перлит превращается в аустенит. Это происходит путем образования в начальной стадии мельчайших зародышей кристалликов аустенита и постепенного их роста по мере повышения температуры. При небольшом превышении температуры Ас3 (на 30-50°С) образовавшиеся кристаллики аустенита остаются еще мелкими. В дальнейшем, при охлаждении ниже температуры Ас1 образуется однородная мелкозернистая структура ферритно-перлитного типа. При этом в пределах одного аустенитного зерна возникает несколько перлитных зерен, которые значительно мельче, чем аустенитное зерно, из которого они образовались.

Температуру нагрева деталей, изготовленных из углеродистых сталей, определяют по диаграмме состояния (рис. 40), а для легированных сталей — по положению их критической точки Ас3, имеющейся в справочных таблицах.

Время выдержки при отжиге складывается из времени, необходимого для полного прогрева детали, и времени, нужного для окончания структурных превращений.

Изотермический отжиг заключается в том, что сталь нагревают до температуры на 30-50°С выше точки Ас3 (конструкционные стали) и выше точки Ас1 на 50-100°С (инструментальные стали). После выдержки сталь медленно охлаждают в расплавленной соли до температуры несколько ниже точки Аг1 (680-700°С, см. рис. 40). При этой температуре сталь подвергают изотермической выдержке до полного превращения аустенита в перлит, а затем охлаждают на спокойном воздухе. Изотермический отжиг сокращает продолжительность термической обработки небольших по размерам изделий из легированных сталей в 2-3 раза по сравнению с полным отжигом. Для крупных изделий такого выигрыша по времени не получается, так как требуется большое время для выравнивания температуры по объему изделия. Изотермический отжиг является лучшим способом снижения твердости и улучшения обрабатываемости резанием сложнолегированных сталей, например 18Х2НЧВА.

Сфероидизирующий отжиг (рис. 39, кривая 5) обеспечивает превращение пластинчатого перлита в зернистый, сфероидизированный. Это улучшает обрабатывамость сталей резанием. Отжиг на зернистый перлит производят по режиму: нагрев стали немного выше точки Ас1 с последующим охлаждением сначала до 700°С, затем до 550-600°С и далее на воздухе. Сфероидизирующий отжиг применяют для сталей, содержащих более 0,65% углерода, например шарикоподшипниковые стали типа ШХ15.

Рекристаллизационный отжиг (рис. 39, кривая 6) применяют для снятия наклепа, вызванного пластической деформацией металла при холодной прокатке, волочении или штамповке. Наклепом называют упрочнение металла, появляющееся в результате холодной пластической деформации металла.

При холодной прокатке, штамповке, волочении зерна металла деформируются, дробятся. Это повышает твердость металла, снижает его пластичность и вызывает хрупкость. В этом и заключается сущность наклепа.

Рекристаллизационный отжиг выполняют путем нагрева до температуры ниже Ас1 (650-700°С), выдержки и последующего замедленного охлаждения. При нагреве металла до 650-700°С (рекристаллизационный отжиг) возрастает диффузионная подвижность атомов и в твердом состоянии происходят вторичное кристаллизационные процессы (рекристаллизация). На границах деформированных зерен возникают новые центры кристаллизации, вокруг которых заново строится решетка. Вместо старых деформированных зерен вырастают новые равноосные зерна и деформированная структура полностью исчезает. При этом восстанавливаются первоначальная структура и свойства металла.

Нормализация. Термическую операцию, при которой сталь нагревают до температуры на 30-50°С выше верхних критических точек Ас3 и Аcm, затем выдерживают при этой температуре и охлаждают на спокойном воздухе, называют нормализацией (см. рис. 40). При нормализации уменьшаются внутренние напряжения, происходит перекристаллизация стали, измельчающая крупнозернистую структуру металла сварных швов, отливок или поковок.

Нормализация стали по сравнению с отжигом является более коротким процессом термической обработки, а, следовательно, и более производительным. Поэтому углеродистые и низколегированные стали подвергают, как правило, не отжигу, а нормализации.

С повышением содержания углерода в. Стали увеличивается различие в свойствах между отожженной и нормализованной сталью. Для сталей, содержащих до 0,2% углерода, предпочтительнее нормализация. Для сталей, содержащих 0,3-0,4% углерода, при нормализации по сравнению с отжигом существенно увеличивается твердость, что необходимо учитывать. Поэтому нормализация не всегда может заменить отжиг.

Сплавы после нормализации приобретают мелкозернистую структуру и несколько большую прочность и твердость, чем при отжиге. Нормализацию применяют для исправления крупнозернистой структуры, улучшения обрабатываемости стали резанием, улучшения структуры перед закалкой. В заэвтектоидной стали нормализация устраняет сетку вторичного цементита.

Точные машины

- Наша команда

- Правила форумов

- Калькулятор скорости ШД

Отжиг и нормализация стали

- Версия для печати

![]()

Отжиг и нормализация стали

Отжиг

Отжиг — это первичная операция термической обработки, при которой стали нагревают до определенных температур, выдерживают при этих температурах и затем медленно охлаждают вместе с печью.

Цели и назначение отжига так же разнообразны, как и выполнение. Отжиг применяют для снятия внутренних напряжений, повышения механических свойств металла, улучшения обрабатываемости режущим инструментом, снижения твердости и для подготовки структуры к дальнейшей термической обработке.

В зависимости от температуры нагрева и назначения различают следующие виды отжига: полный, неполный, отжиг на зернистый перлит, изотермический, диффузионный и т. д.

Полный отжиг

Полный отжиг осуществляется главным образом после горячей механической обработки и литья углеродистых и легированных сталей. Основной целью полного отжига кованых и литых деталей является измельчение зерна, смягчение металла для улучшения его обработки режущим инструментом и устранение внуренних напряжений. Это достигается нагревом, не превышающим 20-40°С верхней критической точки А Сз, и медленным охлаждением.

Температуру нагрева для деталей, изготовленных из углеродистых сталей, определяют по диаграмме состояния, а для легированных сталей — по положению их критической точки А Сз, имеющейся в справочных таблицах.

Время выдержки при температуре отжига обычно складывается из времени, необходимого для полного прогрева всей массы деталей, и времени, нужного для окончания структурных превращений. После отжига сталь медленно охлаждают вместе с печью. Детали, изготовленные из углеродистой стали, охлаждают со скоростью 180-200°С в час, из низколегированных сталей — со скоростью 90-100°С в час, из высоколегированных — со скоростью примерно 50°С в час. Высоколегированные стали целесообразнее подвергать изотермическому отжигу.

В результате полного отжига деталей, изготовленных из доэвтектоидной углеродистой стали, получается пластинчатый перлит, а зерна феррита располагаются в виде разорванной сетки.

Структура фасонных литых деталей, изготовленных из стали с содержанием углерода от 0,15 до 0,45%, обычно неоднородна, т. е. состоит из очень крупных и мелких зерен, а механические свойства такой стали неудовлетворительны. Поэтому для повышения механических свойств, измельчения зерна и снятия внутренних напряжений литые детали нужно обязательно подвергать полному отжигу.

Неполный отжиг

Если до отжига структура стали была удовлетворительная, но сталь обладает повышенной твердостью и в деталях имеются внутренние напряжения, то целесообразнее применять неполный отжиг. Детали при таком отжиге нагревают при температуре, немного превышающей точку A Cl. Неполный отжиг изменяет структуру перлита, однако, структура феррита может оставаться неизменной. Внутренние напряжения снимаются полностью, и сталь получает пониженную твердость и хорошо обрабатывается механически.

Отжиг на зернистый перлит (сфероидизация)

Заэвтектоидные высокоуглеродистые инструментальные стали со структурой пластинчатого перлита имеют плохую обрабатываемость режущим инструментом. Поэтому заэвтектоидные углеродистые и легированные стали подвергают отжигу только на зернистый перлит.

Получение зернистого перлита достигается специальным видом отжига, близким по своему режиму к неполному отжигу. Сталь нагревают немного выше A Cl с последующим охлаждением сначала до 700°С, затем до 550-600°С и далее на воздухе. Особенно важным для получения зернистого перлита является точное соблюдение температурного режима, так как при очень медленном охлаждении зернистый перлит получается с крупными зернами, а часто с отдельными пластинками перлита, а при более быстром охлаждении образуется мелкозернистый (точечный) перлит. Поэтому для получения зернистого перлита целесообразно применять циклический или маятниковый отжиг. При таком отжиге сталь нагревают до 760-780°С, после небольшой выдержки охлаждают имеете с печью до 680 — 700°С и затем снова повторяют весь цикл несколько раз.

Изотермический отжиг

Этот вид отжига заключается в нагреве стали на 30-50°С выше точки А с3, охлаждении до температуры несколько ниже точки А r1, изотермической выдержке при этой температуре для полного превращения аустенита и последующем охлаждении на воздухе. Изотермический отжиг позволяет сокращать продолжительность циклов, используемых при обычном отжиге высоколегированной стали, с 15-30 до 4-7 час. и дает однородную структуру. Такой отжиг особенно необходим для высокохромистых сталей с устойчивым аустенитом.

Диффузионный отжиг (гомогенизация)

Он производится для устранения или уменьшения химической неоднородности, получаемой при затвердевании стальных слитков (дендритная ликвация). Выравнивание химического состава стали и уничтожение дендритной ликвации осуществляется путем диффузии (перемещения) атомов примесей из мест с высокой концентрацией в места с низкой концентрацией. Для обеспечения хороших условий диффузии атомов диффузионный отжиг стали, проводят при высоких температурах (1100-1200°С), с длительной выдержкой (от 10 до 15 час.) и медленным охлаждением.

Длительная выдержка при высокой температуре приводит к укрупнению зерен. Для измельчения зерен после диффузионного отжига часто применяют обыкновенный отжиг. Такому отжигу подвергают слитки хромоникелевых, марганцовистых и других высококачественных сталей.

Рекристаллизационный (разупрочняющий) отжиг

При деформации стали в холодном состоянии происходит ее наклеп. Зерна феррита и перлита вытягиваются по направлению деформации. Вследствие этого наклепа искажается кристаллическая решетка, сталь становится более жесткой, твердой и пластичность ее резко падает. Для восстановления пластичности и устранения наклепа деформированную сталь (обычно листовую) подвергают рекристаллизационному отжигу. Отжиг обычно производят при температуре 650-680°С, в результате чего вместо старых вытянутых зерен в исходной структуре образуются новые, равноосные зерна и сталь становится мягкой и вязкой.

Для сохранения чистой и блестящей поверхности холоднокатаных стальных листов и ленты рекристаллизационный отжиг производят в печах с нейтральной (не окисляющей) атмосферой.

Нормализация

Термическую операцию, при которой сталь нагревают до температуры 30-50°С выше верхних критических точек А Сз и А ст, выдерживают при этой температуре и затем охлаждают на спокойном воздухе, называют нормализацией.

Нормализацией устраняют внутренние напряжения и наклеп, повышают механические свойства и подготовляют структуру стали для окончательной термической обработки.

При нормализации превращение аустенита происходит с большей степенью переохлаждения, чем при отжиге, поэтому перлит имеет более тонкую структуру. В результате нормализации сталь получает нормальную, однородную мелкозернистую структуру. При нормализации среднеуглеродистых и малолегированных сталей образуется структура сорбитообразного перлита или сорбита и свободного феррита. При этом прочность и ударная вязкость нормализованной стали значительно выше, чем отожженной. Например, у хромистой стали 40Х после отжига σ ь = 65,5 кгс/мм 2 , δ = 21%, а к = 5,6 кгсм/см 2 , а после нормализации σ ь = 75,4 кгс/мм 2 ; δ = 20,9%; а к = 7,8 кгсм/см 2 . Нормализация стали по сравнению с отжигом является более коротким процессом термической обработки, а следовательно, и более производительным. Поэтому углеродистые стали целесообразнее нормализовать, а не отжигать.

Дефекты и брак при отжиге и нормализации. В процессе отжига и нормализации может возникать неисправимый и исправимый брак (дефекты). Наиболее распространенными видами дефектов и брака являются: окисление, обезуглероживание, перегрев и пережог стали.

Окисление

При нагреве в пламенных или электрических печах поверхность стальных деталей взаимодействует с печными газами. В результате металл окисляется и на деталях образуется окалина. С повышением температуры и времени, выдержки окисление резко возрастает. Образование окалины не только вызывает угар (потерю) металла, но и искажает геометрическую форму деталей. Поверхность стали под окалиной получается разъеденной и неровной, что затрудняет обработку металла режущим инструментом. Окалину с поверхности деталей удаляют или травлением в серной кислоте, или очисткой в дробеструйных установках.

Обезуглероживание

Обезуглероживание, т. е. выгорание углерода с поверхности деталей, всегда происходит при окислении стали. Обезуглероживание резко снижает прочностные свойства конструкционной стали.

Кроме того, детали с обезуглероженной поверхностью, склонны к закалочным (трещинам и короблению. Особенно большое обезуглероживание наблюдается при нагреве металла в электрических печах.

Для предохранения деталей от окисления, а следовательно и от обезуглероживания, в процессе отжига, нормализации и закалки применяют неокисляющие (контролируемые) атмосферы.

Для защиты деталей и заготовок от окисления и обезуглероживания при высоких температурах в рабочее пространство печи вводят защитные газы. Можно также создать защитную (контролируемую) атмосферу, которая может быть науглероживающей.

Контролируемые атмосферы обычно вводят при отжиге или закалке в рабочее пространство печи. В зависимости от химического состава контролируемые атмосферы могут быть нейтральными, восстановительными или науглероживающими.

Контролируемые атмосферы получают различными методами: разложением аммиака на азот (25%) и водород (75%), газификацией древесного угля, осветительного керосина и т. п.

Наиболее универсальной и эффективной газовой средой является эндотермическая, получаемая в результате переработки природного газа в специальных установках-эндотермических генераторах.

Под эндотермической понимается атмосфера, получаемая в генераторах, где реакции протекают с поглощением тепла.

Эндотермическая атмосфера имеет следующий состав:

Она может быть использована почти для всех термических и химико-термических операций, причем состав ее можно регулировать по точке росы.

Перегрев

Сталь перегревается при очень высокой температуре отжига и нормализации, а также при большой выдержке. При перегреве зерна в стали укрупняются, что ведет к снижению прочности, вязкости и образованию закалочных трещин. Такой дефект стали устраняют повторным правильным отжигом или нормализацией.

Пережог

При нагреве до высоких температур получается пережог стали, выражающийся в оплавлении поверхности деталей и окислении зерен. При высокой температуре нагрева кислород из окружающей печной атмосферы проникает внутрь нагретой стали, при этом границы зерен сильно окисляются. Сталь теряет пластические свойства, прочность и становится настолько хрупкой, что при малейших ударах разрушается. Пережженную сталь, исправить термической обработкой невозможно, поэтому она идет на переплавку.

Лекция 13 Основы теории термической обработки стали (продолжение) Технологические особенности и возможности отжига и нормализации.

Превращение аустенита в мартенсит при высоких скоростях охлаждения

Превращение мартенсита в перлит.

Технологические возможности и особенности отжига, нормализации, закалки и отпуска

Отжиг и нормализация. Назначение и режимы

Отжиг первого рода.

3. Превращение аустенита в мартенсит при высоких скоростях охлаждения

Данное превращение имеет место при высоких скоростях охлаждения, когда диффузионные процессы подавляются. Сопровождается полиморфным превращением  в

в

При охлаждении стали со скоростью, большей критической (V > Vк), превращение начинается при температуре начала мартенситного превращения(Мн) и заканчивается при температуре окончания мартенситного превращения (Мк). В результате такого превращения аустенита образуется продукт закалки –мартенсит.

Минимальная скорость охлаждения Vк, при которой весь аустенит переохлаждается до температуры т.Мни превращается, называетсякритической скоростью закалки.

Так как процесс диффузии не происходит, то весь углерод аустенита остается в решетке  и располагается либо в ценрах тетраэдров, либо в середине длинных ребер (рис. 13.1).

и располагается либо в ценрах тетраэдров, либо в середине длинных ребер (рис. 13.1).

Мартенсит – пересыщенный твердый раствор внедрения углерода в .

.

При образовании мартенсита кубическая решетка  сильно искажается, превращаясь в тетрагональную (рис. 13.1а). Искажение решетки характеризуетсястепенью тетрагональности: с/а > 1. Степень тетрагональности прямопролорциональна содержанию углерода в стали (рис. 13.1б).

сильно искажается, превращаясь в тетрагональную (рис. 13.1а). Искажение решетки характеризуетсястепенью тетрагональности: с/а > 1. Степень тетрагональности прямопролорциональна содержанию углерода в стали (рис. 13.1б).

Рис. 13 1. Кристаллическая решетка мартенсита (а); влияние содержания углерода на параметрыаис решетки мартенсита (б)

Механизм мартенситного превращения имеет ряд особенностей.

1. Бездиффузионный характер.

Превращение осуществляется по сдвиговому механизму. В начале превращения имеется непрерывный переход от решетки аустенита к решетке мартенсита (когерентная связь). При превращении гранецентрированной кубической решетки в объемно-центрированную кубическую атомы смещаются на расстояния меньше межатомных, т.е. нет необходимости в самодиффузии атомов железа.

2. Ориентированность кристаллов мартенсита.

Кристаллы имеют форму пластин, сужающихся к концу, под микроскопом такая структура выглядит как игольчатая. Образуясь мгновенно пластины растут либо до границы зерна аустенита, либо до дефекта. Следующие пластины расположены к первым под углами 60 o или120 o , их размеры ограничены участками между первыми пластинами (рис. 13.2).

Рис. 13.2. Ориентированность кристаллов мартенсита

Ориентированный (когерентный) рост кристаллов мартенсита обеспечивает минимальную поверхностную энергию. При когерентном росте, из-за различия объемов аустенита и мартенсита, возникают большие напряжения. При достижении определенной величины кристаллов мартенсита, эти напряжения становятся равными пределу текучести аустенита. В результате этого нарушается когерентность и происходит отрыв решетки мартенсита от решетки аустенита. Рост кристаллов прекращается.

3. Очень высокая скорость роста кристалла, до 1000 м/с.

4. Мартенситное превращение происходит только при непрерывном охлаждении. Для каждой стали начинается и заканчивается при определенной температуре, независимо от скорости охлаждения. Температуру начала мартенситного превращения называют мартенситной точкой МН,а температуру окончания превращения– МК. ТемпературыМН иМКзависят от содержания углерода и не зависят от скорости охлаждения Для сталей с содержанием углерода выше0,6 % МКуходит в область отрицательных температур (рис.13.3)

Рис. 13.3. Зависимость температур начала (МН) и конца (МК)мартенситного превращения от содержания углерода в стали

Мартенситное превращение чувствительно к напряжениям, и деформациям аустенита может вызвать превращение даже при температурах выше МН.

В сталях с МКниже20 o Сприсутствует аустенит остаточный, его количество тем больше, чем нижеМН иМК.(при содержании углерода0,6…1,0 %количество аустенита остаточного –10 %,при содержании углерода1,5 % — до50 %).В микроструктуре наблюдается в виде светлых полей между иглами мартенсита.

5. Превращение необратимое. Получить аустенит из мартенсита невозможно.

Свойства мартенсита обусловлены особенностями его образования. Он характеризуется высокой твердостью и низкой пластичностью, что обуславливает хрупкость.

Твердость составляет до 65HRC. Высокая твердость вызвана влиянием внедренных атомов углерода в решетку -фазы, что вызывает ее искажение и возникновение напряжений. С повышением содержания углерода в стали возрастает склонность к хрупкому разрушению.

-фазы, что вызывает ее искажение и возникновение напряжений. С повышением содержания углерода в стали возрастает склонность к хрупкому разрушению.

Превращение аустенита при непрерывном охлаждении

Теория и технология термической обработки сталей

Стали подвергаются всем видам термической обработки, основой термической обработки являются фазовые превращения аустенита: gÛa и эвтектоидное g®a+Fe3C, которые происходят в равновесных условиях очень медленного охлаждения аустенита. При увеличении скорости охлаждения повышается степень переохлаждения аустенита ниже температуры А1.

Изотермическое превращение аустенита

Процессы распада переохлажденного аустенита подразделяют на два типа: перлитное и промежуточное, или бейнитное (диффузионное); мартенситное (бездиффузионнное). Кинетику диффузионных превращений удобнее изучать в изотермических условиях.

Перлитное превращение аустенита.

Влияние степени переохлаждения на устойчивость аустенита и его превращения представляют графически в виде диаграмм. Эти диаграммы строят в координатах температура превращения — время; но время откладывают на логарифмической шкале (рис. 3.6).

На диаграмме (см. рис. 3.6) нанесены две С-образные кривые, указывающие время начала и конца превращения переохлажденного аустенита. В области диаграммы, расположенной левее линии 1, существует переохлажденный аустенит; между линиями 1 и 2 находится область, в которой происходит превращение; правее линии 2 лежит область, в которой существуют продукты превращения аустенита. Устойчивость аустенита зависит от степени переохлаждения. Наименьшей устойчивостью аустенит обладает при температурах, близких к 550 О С. Для эвтектоидной стали время устойчивости аустенита при 550- 560 О С составляет около l c. При повышении или понижении температуры относительно 550 О С устойчивость аустенита возрастает. Так, при 700 О С это время составляет около 10 с, а при 300 О С — около 60 с.

Рис.3.6. Диаграмма изотермического превращения переохлажденного аустенита эвтектоидной стали (схема): I- перлитное превращение; II- промежуточное превращение; III – мартенситное превращение; п — перлит; с — сорбит; т — троостит; Б — бейнит; 1, 2- линии начала и конца превращения переохлажденного аустенита соответственно

Превращение аустенита при температурах в интервале А1-550 О С называют перлитным, а превращение при температурах в интервале 550 0 С-МН— промежуточным.

Строение перлитной структуры зависит от температуры превращения. С увеличением степени переохлаждения, в соответствии с общими законами кристаллизации, уменьшается размер образующихся кристаллов, т.е. возрастает дисперсность ферритно-цементитной смеси. Если превращение происходит при температурах более высоких, чем 650- 670 О С, образуется сравнительно грубая смесь кристаллов феррита и цементита с межпластиночным расстоянием (5-7) . 10 -7 м; такую смесь называют собственно перлитом. Превращение при 640-590 0 С дает межпластиночное расстояние (3-4) . 10 -7 м; такую перлитную структуру называют сорбитом. При температуре превращения 580-550 0 С межпластиночное расстояние уменьшается до (1-2) . 10 -7 м, такую структуру называют трооститом.

Мартенситное превращение аустенита.

При охлаждении стали со скорость больше Vкр, будет образовываться мартенсит – неравновесная фаза – пересыщенный твердый раствор внедрения углерода в Fea. Кристаллы мартенсита, имея пластинчатую форму, растут с огромной скоростью, равной скорости звука в стали (

5000 м/с). Их росту препятствует граница зерна аустенита или ранее образовавшаяся пластина мартенсита (Рис.3.7.). Стуктура мартенсита представлена на рисунке 3.8.

Рис. 3.7. Схема образования мартенситных пластин в одном зерне аустенита

В процессе мартенситного g®a — превращения углерод остается в твердом растворе, искажая кристаллическую решетку Fea, так как растворимость его в Fea значительно меньше, чем в Feg. Мартенсит имеет тетрагональную пространственнуюрешетку (рис. 3.9.). На рисунке крестиками показаны возможные места расположения атома углерода. Чем больше углерода было в аустените, тем большее число атомов углерода содержится в решетке мартенсита, и тем большими окажутся средние искажения пространственной решетки. Между кристаллическими решетками аустенита и мартенсита существует определенное кристаллографическое соответствие (ориентационное соотношение). В сталях и железных сплавах встречаются оринетционные соотношения, близкие к соотношению Курдюмова-Закса (111)А || (101)М; [1¤1 0]А || [1 1¤1]М или Нишиямы (111)А || (101)М; [1¤2 1]А || [10¤1]М.

Рис. 3.8. Микроструктура мартенсита с аустенитом остаточным слева на право доэвтектоидная стали и эвтектоидная сталь

Рис. 3.9. Тетрагональная ячейка пространственной решетки мартенсита

Свойства мартенсита сталей зависят от количества растворенного в нем углерода. На рис. 3.10, а показано влияние содержания углерода на твердость мартенсита. По аналогичной кривой изменяется и временное сопротивление сталей. Мартенсит имеет очень высокую твердость, равную или превышающую 60 HRC, при содержании углерода, большем 0,4%. С увеличением количества углерода возрастает хрупкость мартенсита. Мартенситное превращение в сталях сопровождается заметным увеличением объема (рис. 3.10, б). Весьма сильно изменяются и другие физические свойства стали.

Рис. 3.10. Изменение твердости (а) и объема (б) мартенсита сталей с различным содержанием углерода

Небольшое количество остаточного аустенита (1-3%) после мартенситного превращения сохраняется в сталях, температура МКкоторых выше 20-25 0 С. Затрудненность распада последних порций аустенита связывают с появлением значительных сжимающих напряжений, возникающих вследствие увеличения объема при переходе решетки ГЦК в ОЦК.

Наиболее типичной формой мартенситного кристалла является пластина или линза с малым отношением толщины к другим линейным размерам. Форма мартенситных кристаллов соответствует минимуму упругой энергии, возникающей при мартенситном превращении. Время образования одного кристалла мартенсита менее 10 -7 с, а скорость роста более 10 5 см/с, то есть близка к скорости звука в твердом теле и не зависит от температуры превращения. Аустенито-мартенситное превращение протекает в определенном температурном интервале: начинается при температуре Мн и заканчивается при более низкой температуре Мк (эти температуры называются мартенситными точками). При данной температуре с громадной скоростью образуется только определенное количество мартенсита и для возобновления процесса сталь надо охлаждать в интервале Мн — Мк. Мартенситные точки зависят от состава стали, зависимость температуры мартенситного превращения от содержания углерода представлена на рис. 3.11.

В интервале температур промежуточного превращения аустенит распадается с образованием структур, называемых бейнитом (двухфазную смесь кристаллов феррита и цементита). Основная особенность промежуточного превращения состоит в том, что полиморфный переход происходит по мартенситному механизму. Определяющей особенностью бейнитного превращения является то, что оно протекает в интервале температур, когда практически отсутствует самодиффузия железа и диффузия легирующих элементов, но интенсивно может протекать диффузия углерода. Само бейнитное превращение бездиффузионное, но оно подготавливается диффузионными процессами происходящими в аустените. Бейнит подразделяют на верхний и нижний, в соответствии с температурой превращения. Нижний бейнит по своей природе мало отличается от мартенсита.

Рис. 3.11. Зависимость мартенситных точек от содержания углерода

Превращение аустенита при непрерывном охлаждении

Термическая обработка стали часто осуществляется путем непрерывного охлаждения после нагрева стали до аустенитного состояния. Так как кривые охлаждения строят в тех же координатах температура — время, что и диаграмму изотермического превращения аустенита, для рассмотрения превращения аустенита при непрерывном охлаждения нанесем кривые охлаждения на диаграмму изотермического превращения переохлажденного аустенита эвтектоидной углеродистой стали (рис. 3.12).

Рис. 3.12. Диаграмма изотермического распада переохлажденного аустенита с кривыми охлаждения.

При небольшой скорости охлаждения кривая V1пересекает линии диаграммы изотермического распада аустенита при высоких температурах и малом переохлаждении, и продуктом превращения будет перлит. С увеличением скорости охлаждения кривые V2и VЗпересекают линии диаграммы при более низких температурах и больших переохлаждениях, и продуктами превращений будут более мелкие феррито — цементитные смеси — сорбит и троостит. При еще большей скорости охлаждения (кривая V4) полного превращения аустенита в феррито-цементитную смесь не происходит, а часть его переохлаждается до точки МН, в результате чего образуется структура, состоящая из троостита и мартенсита. При очень большой скорости охлаждения (кривая V5) превращение аустенита в феррито-цементитную смесь не происходит; весь аустенит переохлаждается до температуры в точке МН и превращается в мартенсит. Кривая охлаждения VК(касательная к выступу изотермической кривой) характеризует минимальную скорость охлаждения, при которой образуется мартенсит без продуктов перлитного распада, и называется критической скоростью. Возможность получения мартенсита в стали имеет большое практическое значение, так как позволяет в несколько раз повысить твердость и прочность стали с помощью термической обработки.

Закалкой называется нагрев стали выше критической температуры Азили A1с последующим охлаждением со скоростью больше критической. Назначение закалки — получить структуру мартенсита. Способность аустенита претерпевать превращения в зависимости от скорости охлаждения лежит в основе различных видов термической обработки. Для закалки необходимо охлаждение со скоростью больше критической. такую скорость для углеродистых сталей можно получить только при охлаждении в воде.

Отжигом называется нагрев выше критических температур с последующим очень медленным охлаждением (чаще всего вместе с печью). Назначение отжига —получить равновесную структуру (в соответствии с диаграммой состояния). При этом образуется структура перлита с избыточными фазами феррита или цементита в зависимости от содержания в стали углерода и температуры отжига. Нормализационный отжиг стали (или нормализация) включает нагрев до аустенитного состояния (выше А3или Асm) с последующим охлаждением на воздухе. При этом скорость охлаждения больше, чем при отжиге; структура — более дисперсный перлит, т. е. сорбит. Нормализация является более дешевой термической операцией, чем отжиг, так как печи используются только для нагрева изделия, а охлаждение проводится вне печи на воздухе.

Дата добавления: 2018-08-06 ; просмотров: 297 ;

Превращение аустенита при отжиге и нормализации

Отжиг — термическая обработка, при которой сталь нагревается выше  (или только выше

(или только выше  — неполный отжиг) с последующим медленным охлаждением. Нагрев выше

— неполный отжиг) с последующим медленным охлаждением. Нагрев выше  обеспечивает полную перекристаллизацию стали. Медленное охлаждение при отжиге обязательно должно привести к распаду аустенита и превращению его в перлитные структуры. Нормализация есть разновидность отжига, при нормализации охлаждение проводят на спокойном воздухе, что создает несколько более быстрое охлаждение, чем при обычном отжиге (рис. 245). И в случае нормализации превращение должно произойти в верхнем районе температур с образованием перлита, но при несколько большем переохлаждении, что определяет некоторое различие свойств отожженной и нормализованной стали.

обеспечивает полную перекристаллизацию стали. Медленное охлаждение при отжиге обязательно должно привести к распаду аустенита и превращению его в перлитные структуры. Нормализация есть разновидность отжига, при нормализации охлаждение проводят на спокойном воздухе, что создает несколько более быстрое охлаждение, чем при обычном отжиге (рис. 245). И в случае нормализации превращение должно произойти в верхнем районе температур с образованием перлита, но при несколько большем переохлаждении, что определяет некоторое различие свойств отожженной и нормализованной стали.

Отжиг и нормализация обычно являются первоначальными операциями термической обработки, цель которых либо устранить некоторые дефекты предыдущих операций горячей обработки (литья, ковки и т. д.), либо подготовить структуру к последующим технологическим операциям (например, обработке резанием, закалке). Однако довольно часто отжиг, и особенно нормализация, являются и окончательной термической обработкой. Это бывает тогда, когда после отжига или нормализации получаются удовлетворительные с точки зрения эксплуатации детали свойства и не требуется их дальнейшее улучшение с помощью закалки и отпуска.

Основные цели отжига: перекристаллизация стали и устранение внутренних напряжений или исправление структуры.

Обе эти задачи выполняются обычным полным отжигом (рис. 246), заключающимся в нагреве стали выше верхней критической точки с последующим медленным охлаждением. Феррито-перлитная структура переходит при нагреве в аустенитную, а затем при охлаждении аустенит превращается обратно в феррит и перлит, т. е. происходит полная перекристаллизация.

Структура, состоящая из крупных зерен перлита и феррита, какая часто бывает после литья или ковки, после такого отжига превращается в структуру из мелких зерен феррита и перлита (рис. 247, а, б).

Рис. 245. Кривые охлаждения для отжига, нормализации и одинарной термической обработки. наложенные на диаграмму изотермического распада аустенита

Рис. 246. Температура нагрева для различных видов отжига

Если нет необходимости изменить расположение ферритной составляющей, если исходная структура не очень крупнозерниста, и не имеет характера видманштеттовой структуры, то достаточно провести более низкий нагрев — выше  но ниже

но ниже  При этом произойдет лишь перекристаллизация перлитной составляющей, но не ферритной. Это будет так называемый неполный отжиг (рис. 246). Неполный отжиг — более экономичная операция, чем полный, так как нагрев в этом случае осуществляется до более низких температур.

При этом произойдет лишь перекристаллизация перлитной составляющей, но не ферритной. Это будет так называемый неполный отжиг (рис. 246). Неполный отжиг — более экономичная операция, чем полный, так как нагрев в этом случае осуществляется до более низких температур.

Если исходная структура хорошая и нет необходимости в перекристаллизации, а требуется только снизить внутренние напряжения, то нагрев под отжиг ограничивают еще более низкими температурами, ниже критической точки. Это будет низкий отжиг (рис. 246). Очевидно, что эта операция относится к первой группе видов термической обработки (отжиг I рода, тогда как полный и неполный отжиг относится во второй группе (отжиг II рода, или фазовая перекристаллизация). Если исходное состояние имеет структуры

закалки (бейнит, мартенсит), то такую операцию правильнее называют высоким (смягчающим) отпуском.