Прочностные свойства сталей обыкновенного качества

Прочностные свойства сталей обыкновенного качества

Материаловедение и технология материалов

- Конструкционные материалы

- Ремонтные материалы фирмы LOCTITE

- Классификация сталей

- Структуры сталей и их свойства

- Характеристика свойств конструкционных сталей

- Углеродистые стали обыкновенного качества

- Углеродистые качественные стали

- Легированные стали

Углеродистые стали обыкновенного качества

Это наиболее дешевые стали. В них допускается повышенное содержание вредных примесей, а также газонасыщенность и загрязненность неметаллическими включениями, так как они выплавляются по нормам массовой технологии.

Стали обыкновенного качества выпускают в виде проката (балки, прутки, листы, уголки, трубы, швеллеры и т. п.), а также поковок.

В зависимости от гарантируемых свойств их поставляют трех групп: А, Б, В. Стали маркируют сочетанием букв Ст и цифрой (от 0 до 6), показывающей номер марки. Стали групп Б и В имеют перед маркой буквы Б и В, указывающие на их принадлежность к этим группам. Группа А в обозначении марки стали не указывается.

Степень раскисления обозначается добавлением индексов: в спокойных сталях — сп, полуспокойных — пс, кипящих — кп, например Ст.Зсп, БСт.пс, ВСт.Зкп.

Спокойными и полуспокойными производят стали Ст.1 — Ст.6, кипящими Ст.1 — Ст.4 всех трех групп. Сталь Ст.0 по степени раскисления не разделяется.

Сталь группы А поставляют с гарантированными механическими свойствами, химический состав не указывается.

Сталь группы Б поставляют с гарантированным химическим составом, механические свойства не гарантируются.

Сталь группы В поставляют с гарантированными механическими свойствами и химическим составом с нормами для аналогичных сталей групп А и Б.

Углеродистые стали обыкновенного качества (всех трех групп) предназначены для изготовления различных слабонагруженных деталей машин и приборов. Этим сталям, обладающим хорошими технологическими свойствами, отдают предпочтение в тех случаях, когда работоспособность конструкций определяется жесткостью, а прочность их благодаря значительным геометрическим размерам заведомо обеспечивается.

Прочностные и пластические характеристики стали

Диаграмма растяжения.

Деформацией называется, Способность материала изменять свою форму и размеры под действием приложенной нагрузки.

Различают следующие виды деформации:

1) Пластическая деформация- после снятия нагрузки образец не возвращается в свое первоначальное состояние.

2) Упругая деформация- после снятия нагрузки образец возвращается в свое первоначальное состояние.

Различают три вида испытаний.

1. Статическое испытание – нагрузка подается медленно плавно.

2. Динамическое испытание – нагрузка поддается быстро и ударно.

Циклическое испытания – нагрузка поддается попеременно(знакопеременно).

Рис. 2.4. Диаграмма растяжения

Прочностные характеристики

σпц – предел пропорциональности – деформация образца прямо пропорциональна приложенной нагрузке.

σупр – предел упругости; — после снятия нагрузки образец возвещается в первоначальное положение.

σт – предел текучести – деформация образца при одной постоянной нагрузке.

σВ – временное сопротивление разрыву – максимальная нагрузка, которую может выдержать образец не разрушаясь при этом.

Основные свойства материала

Твердость – HB; HRB, HRC, HRА; НV ; Н0. [Н]

Вязкость — КС [мДж/м2]

Прочность — σпц ; σупр ; σT ; σВ [Па]

Пластичность — δ ; Ψ [%]

1. Какие вы знаете прочностные характеристики?

2. Прочностные характеристики. Какое характеризуют свойство материалов?

3. Нарисовать диаграмму растяжения

4. Какие вы знаете характеристики прочности?

5. Предел пропорциональности. Обозначение.

Определение. Формула. Размерность?

6. Предел упругости. Обозначение. Определение. Формула. Размерность?

7. Предел текучести. Обозначение. Определение. Формула. Размерность?

8. Временное сопротивление разрыву. Обозначение. Определение. Формула. Размерность?

9. Какие вы знаете пластические характеристики?

10. Какое свойство характеризует пластические характеристики?

11. Относительное удлинение. Обозначение. Определение. Формула. Размерность?

12. Относительное сужение. Обозначение. Определение. Формула. Размерность?

13. Какие вы знаете характеристики пластичности?

14. Что такое деформация?

15. Виды деформации и их определение.

16. Какие вы знаете испытания, и какие свойства можно определить при этом этих испытаний?

Классификация чугунов

| Чугуны |

| По назначению |

| По структуре |

| П1; П2 — передельные |

| Л1; Л2 — литейные |

| Углерод в связанном состоянии в виде химического соединения Fe3C-цементита |

| Углерод в свободном состоянии в виде графита |

| БЧ- белый чугун, углерод в виде цементита Fe3C |

| СЧ– серый чугун, углерод пластинчатый |

| КЧ– ковкий чугун, углерод хлопьевидный |

| ВЧ– высокопрочный чугун, углерод шаровидный |

I o5Goy/HpaDgKAVY1gvlL72bNYl40Bi2Jl1b4hQrh5rGbUTeSBbCaEzbd2Y6IZmtD8kZ6PCgL6Oys rXY+nMan0/F0nA7S4fF0kMZlOXg5K9LB8Sw5GZUvyqIok4+eWpJmtWCMS89ur+Mk/Tud7F7UVoEH JR/aED1FD/0Csvv/QDrM1Y9yK4q5YutLs583SDc4756ZfxuP92A//hhMfgEAAP//AwBQSwMEFAAG AAgAAAAhAOybzsLcAAAACAEAAA8AAABkcnMvZG93bnJldi54bWxMj0FrwkAQhe8F/8MyhV5K3ShN SGM2IkIPPVaFXtfsNInNzobsxqT++k7xoMfH+3jzTb6ebCvO2PvGkYLFPAKBVDrTUKXgsH9/SUH4 oMno1hEq+EUP62L2kOvMuJE+8bwLleAR8plWUIfQZVL6skar/dx1SNx9u97qwLGvpOn1yOO2lcso SqTVDfGFWne4rbH82Q1WAfohXkSbN1sdPi7j89fychq7vVJPj9NmBSLgFG4w/OuzOhTsdHQDGS9a BUmavDKqII1BcH/NRwaTGGSRy/sHij8AAAD//wMAUEsBAi0AFAAGAAgAAAAhALaDOJL+AAAA4QEA ABMAAAAAAAAAAAAAAAAAAAAAAFtDb250ZW50X1R5cGVzXS54bWxQSwECLQAUAAYACAAAACEAOP0h /9YAAACUAQAACwAAAAAAAAAAAAAAAAAvAQAAX3JlbHMvLnJlbHNQSwECLQAUAAYACAAAACEAUw89 UkwCAABUBAAADgAAAAAAAAAAAAAAAAAuAgAAZHJzL2Uyb0RvYy54bWxQSwECLQAUAAYACAAAACEA 7JvOwtwAAAAIAQAADwAAAAAAAAAAAAAAAACmBAAAZHJzL2Rvd25yZXYueG1sUEsFBgAAAAAEAAQA 8wAAAK8FAAAAAA== «/>

Классификация стали

| Углеродистые |

| Легированные |

| Конструкционные |

| Инструментальные У9А; У10А (С:10) |

| Конструкционные |

| Инструментальные |

| Стали обыкновенного качества |

| 12Х2Н4А Упрочняемая, цементуемая |

| Р6М5К5 быстрорежущие |

| 4Х5МФС; 3Х3М3Ф Штамповые |

| Стали |

| БСт0 – БСт5 По химическому составу |

| ШХ15; ШХ20СГ Шакрикоподшипниковая |

| С2Г3 Рессорно-пружинная |

| 95Х18; Х20Н80Т Коррозионностойкая |

| ВСт0 – ВСт5 По химико-механическим свойствам |

| Ст0 – Ст5 по механическим свойствам |

| Х | Cr | Хром | Ф | V | Ванадий |

| Н | Ni | Никель | В | W | Вольфрам |

| Т | Ti | Титан | Ю | Al | Алюминий |

| С | Si | Кремний | Д | Cu | Медь |

| Г | Mn | Марганец | кп | Кипящая Ст | |

| К | Co | Кобальт | сп | Спокойная Ст | |

| М | Mo | Молибден | пс | Полуспокойная Ст |

| Сталь 30; Сталь45 качественные |

| А30 автоматные |

1. Если одна цифра , то эта сталь обыкновенного качества и записывается Ст ; две цифры – качественная сталь – сталь .

2. «А» — в начале – автоматная ; «А» в конце – сталь высококачественная ;

3. «С (углерод)»: а) если впереди ни чего не стоит , то «С» около 1% ; б) если впереди легированного элемента одна цифра , делить на 10 ; в ) если две цифры делить на 100

4. Если X – Cr ≥10%, то сталь коррозионностойкая.

5. Только в шарикоподшипниковойстали и только содержание хрома (Х-Cr) делить на 10

6. В быстрорежущих сталях два значения Р : 1) быстрорежущая ;2) содержание вольфрама.

7. Если «С» до 0,3% , то это упрочняемая цементуемая сталь.

8..Если в стали только Г-Mn или Si-С , или и то и другое вместе, то это рессорно-пружинные стали.

Диаграмма состояния железа, цементит [Fe, Fe3C]

Структурные составляющие металла.

А — Аустенит — твердый раствор углерода, вгамма железе (решетка ГЦК)

Ф — Феррит — твердый раствор углерода вальфа железе (решетка ОЦК)

П — Перлит — тонкая механическая смесь феррита и цементита

Л — Ледебурит — тонкая механическая смесь аустенита и цементита

Ц — Цементит — химическое соединение железа с углеродом Fe+Cили Fe3C

Область существования структурных составляющих:

А – Т 0 С от 727 0 до 1539 0 ; «С» от 0 до 2,14%

Ф – Т 0 С от 0 0 до 911 0 ; «С» от 0 до 0,02%

П – Т 0 С от 0 0 до 727 0 ; «С» — 0,8%

Л – Т 0 С от 0 0 до 1147 0 ; «С» — 4,3%

Сталями называются сплав железа с углеродом с 2,14%

Стали могут быть:

1. Эвтектоидные стали «С» = 0,8%; область существования — П

2. Доэвтектоидные стали «С» от0% до 0,8%; область существования-Ф; Ф+ЦIII ; Ф+ЦIII +П

3. Заэвтектоидные стали «С» от 0,8% до 2,14%; область существования П+ЦIII

Чугунами называются сплав железа с углеродом где «С» от 2,14% до 6,67%

Чугуны могут быть:

1. Эвтектические чугуны «С» = 4,3%; область существования — Л

2. Доэвтектические чугуны «С» от 2,14% до 4,3%; область существования — П+ЦII+Л

3. Заэвтектическиеот чугуны «С» от 4,3% до 6,67%; область существования П+ЦII

С=0,8% Эвтектоидная сталь

т.А1 — температура 7270 С

т.А3 — температура 727 0 – 911 0 С

т.Асм — температура 727 0 – 1147 0 С

Ликвидус — ACD — начало кристаллизации

Солидус — AECF— конец кристаллизации

Диаграмма состояния Fe-Fe2C

1. Начертить диаграмму железа цементит.

2. Что такое аустенит и область его существования.

3. Что такое феррит и область его существования.

4. Что такое перлит и область его существования.

5. Что такое ледебурит и область его существования.

6. Что такое цементит и область его существования.

7. Какие вы знаете твердые растворы?

8. Какие вы знаете механические смеси?

9. Какие вы знаете химические соединения?

10. Какие вы знаете сплавы?

11. Какие вы знаете структуры?

12. Определение сталей?

13. Определение чугунов?

14. Что такое ГЦК?

15. Что такое ЩЦК?

16. Углерод и структура доэвтектойдной стали?

17. Углерод и структура эвтектойдной стали?

18. Углерод и структура заэвтектойдной стали?

19. Углерод и структура эвтектической стали?

20. Углерод и структура доэвтектической стали?

21. Углерод и структура заэвтектической стали?

22. Какие вы знаете кристаллические точки и что они обозначают?

23. Фазовая перекристаллизация стали с содержанием углерода 1% при охлаждении

24. Чем отличается цементит первичный от цементита вторичного и цементита третичного?

25. Что такое Ликвиус?

26. Что такое Солидус?

1) Область устойчивого аустенита ( для стали, содержащей 0,8 % С,выше Ac1); 2) область переохлажденного аустенита; 3)Область начавшегося, но еще не закончившегося превращения A→П; 4) область закончившегося превращения A→П; 5) Область начавшегося, но еще не закончившегося мартенситного превращения (между Мн-Мк); 6)Мартенситная область ( ниже MK)

Сталь обыкновенного качества

Углеродистая сталь общего назначения, иначе сталь обыкновенного качества по своим механическим свойствам относится к группе «А» (с гарантированными механическими свойствами), а также «Б» (с гарантированным химическим составом) и «В» (с гарантированными механическими свойствами и химическим составом), куда входят марки стали − СтО, Ст1, Ст2, СтЗ, Ст4, СтЗ и Стб. В соответствии с ГОСТом 380-71 сталь обыкновенного качества используется для изготовления различных металлоконструкций, а также слабонагруженных деталей машин и приборов. Потребителю с металлургических заводов сталь обыкновенного качества предлагается в виде проката:

- металлоконструкции балки,

- металлические прутки,

- стальные ленты,

- профилированные листы,

- металлоконструкции уголки, трубы, швеллеры и т.д.

Сталь обыкновенного качества группы «А» используется в горячекатаном состоянии для изделий, изготовление которых не сопровождается горячей обработкой. Сталь обыкновенного качества популярна в производстве сварных конструкций, а также в производстве строительных металлоконструкций, работоспособность которых определяется работоспособностью всех деталей и жесткостью металлоконструкций. Сталь обыкновенного качества марки Ст с номерами 1−4 участвует в производстве сварных металлоконструкций ферм и рам. Сталь обыкновенного качества марки Ст с номерами 5, 6 считается более прочной, поэтому используется в железнодорожном строительстве для рельса и ж.д. колес. Также из нее изготавливают валы, шестеренки, шкивы.

Сталь обыкновенного качества выплавляется по нормам массовой технологии разными электроспособами:

- Б − бессемеровский способ

- М − мартеновский способ

Поэтому в марке (Ст.) за цифрой могут стоять буквы (КП, ПС, СП), указывающие способ раскисления. Сталь обыкновенного качества допускает в своем составе повышенное содержание вредных примесей, поэтому считается самой дешевой сталью.

- От загрязненности неметаллическими включениями избавляются по специальным производственным технологиям, одним из которых является выплавка.

Сталь обыкновенного качества обладает превосходными качествами, необходимыми в строительной сфере, а также в машиностроении. В то время как более качественные стали ГОСТа 1050-88 наши свое применение в разных сферах деятельности людей, производстве, строительстве, приборостроении, изготовлении бытовой и электронной техники.

Сталь обыкновенного качества поставляют без термообработки в горячекатаном состоянии. Изготовленные из нее строительные металлоконструкции обычно не подвергаются последующей термообработке. Сталь обыкновенного качества ГОСТ 380—71 подразделяется:

- на сталь углеродистую обыкновенного качества, ГОСТ 5520—69

- на сталь для котлостроения, ГОСТ 5521—76

- на сталь для судостроения и т. д.

Более подробно о том, как качество стали сказывается на качестве строительных металлоконструкций, читайте в «Энциклопедии строительства». В этой публикации мы рассказали об основных свойствах углеродистой стали обыкновенного качества, характеризующейся с химической и механической стороны.

В нашей компании вы можете заказать изготовление строительных металлоконструкций (ЛМК), купить типовые легкие металлоконструкции или готовые каркасные быстровозводимые здания из ЛМК и сэндвич панелей по доступной для вас цене. По всем вопросам производства, проектирования и возведения ЛМК звоните по

Классификация сталей

По прочностным свойствам стали условно делят на три группы: обычной прочности (sy 2 ); повышенной прочности (29 кН/см 2 ≤ sy 2 ); высокой прочности (sy ≥ 40 кН/см 2 ). Повышение прочности стали достигается легированием и термической обработкой.

Стали обычной прочности (sy 2 ). К этой группе относят низкоуглеродистые стали (С235. С285) различной степени раскисления, поставляемые в горячекатаном состоянии. Обладая относительно небольшой прочностью, эти стали очень пластичны: протяженность площадки текучести составляет 2,5 % и более, соотношения sy / su 0,6. 0,7. Хорошая свариваемость обеспечивается низким содержанием углерода (не более 0,22 %) и кремния. Коррозионная стойкость — средняя, поэтому конструкции, выполненные из сталей обычной прочности, следует защищать с помощью лакокрасочных и других покрытий. Однако благодаря невысокой стоимости и хорошим технологическим свойствам стали обычной прочности очень широко применяют для строительных металлических конструкций. Потребление этих сталей составляет свыше 50% от общего объема. Недостатком низкоуглеродистых сталей является склонность к хрупкому разрушению при низких температурах (особенно для кипящей стали С235), поэтому их применение в конструкциях, эксплуатирующихся при низких отрицательных температурах, ограничено.

Стали повышенной прочности (29 кН/см 2 ≤ sy 2 ). Стали повышенной прочности (С345. С390) получают либо введением при выплавке стали легирующих добавок (в основном марганца и кремния, реже никеля и хрома), либо термоупрочнением низкоуглеродистой стали (С345Т). Пластичность стали при этом несколько снижается и протяженность площадки текучести уменьшается до 1. 1,5%.

Стали повышенной прочности хуже свариваются (особенно стали с высоким содержанием кремния) и требуют иногда использования специальных технологических мероприятий для предотвращения образования горячих трещин.

По коррозионной стойкости большинство сталей этой группы близки к малоуглеродистым сталям. Более высокой коррозионной стойкостью обладают стали с повышенным содержанием меди (С345Д, С375Д, С390Д).

Высокое значение ударной вязкости сохраняется при температуре -40°С и ниже, что позволяет использовать эти стали для конструкций, эксплуатируемых в северных районах. За счет более высоких прочностных свойств применение сталей повышенной прочности приводит к экономии металла до 20. 25%.

Стали высокой прочности (sy ≥ 40 кН/см 2 ). Прокат из стали высокой прочности (С440. С590) получают легированием и термической обработкой. Для легирования используют нитридообразующие элементы, способствующие образованию мелкозернистой структуры.

Стали высокой прочности могут не иметь площадки текучести (при sy ≥ 50 кН/см 2 ), и их пластичность (относительное удлинение) снижается до 14% и ниже. Отношение sy / su увеличивается до 0,8. 0,9, что не позволяет учитывать при расчете конструкций из этих сталей пластические деформации.

Подбирая химический состав и режим термообработки, можно значительно повысить сопротивление хрупкому разрушению и обеспечить высокую ударную вязкость при температурах до — 70°С. Однако высокая прочность и низкая пластичность сталей требуют более мощного оборудования для резки, правки, сверления и других операций.

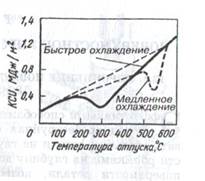

При сварке термообработанных сталей вследствие неравномерного нагрева и быстрого охлаждения в разных зонах сварного соединения происходят различные структурные превращения. На одних участках образуются закалочные структуры, обладающие повышенной прочностью и хрупкостью (жесткие прослойки), на других металл подвергается высокому отпуску и имеет пониженную прочность и высокую пластичность (мягкие прослойки).

Разупрочнение стали в околошовной зоне может достигать 5. 30 %, что необходимо учитывать при проектировании сварных конструкций из термообработанных сталей. Эффект разупрочнения снижает введение в состав стали некоторых карбидообразующих элементов (молибден, ванадий).

Применение сталей высокой прочности приводит к экономии металла до 25. 30 % по сравнению с конструкциями из низкоуглеродистых сталей и особенно целесообразно в большепролетных и мощных конструкциях.

Атмосферостойкие стали. Для повышения коррозионной стойкости металлических конструкций применяют низколегированные стали, содержащие в небольшом количестве (доли процента) такие элементы, как хром, никель и медь.

В конструкциях, подвергающихся атмосферным воздействиям, весьма эффективны стали с добавкой фосфора (например, сталь С345К). На поверхности таких сталей образуется тонкая оксидная пленка, обладающая достаточной прочностью и защищающая металл от развития коррозии. Однако свариваемость стали при наличии фосфора ухудшается. Кроме того, в прокате больших толщин металл обладает пониженной хладостойкостью, поэтому применение стали С345К рекомендуют при толщинах не более 10 мм.

В конструкциях, совмещающих несущие и ограждающие функции (например, мембранные покрытия), широко используют тонколистовой прокат. Для повышения долговечности таких конструкций целесообразно применение нержавеющей хромистой стали марки ОХ18Т1Ф2, не содержащей никеля. В больших толщинах прокат из хромистых сталей обладает повышенной хрупкостью, однако свойства тонколистового проката (особенно толщиной до 2 мм) позволяют применять его в конструкции при расчетных температурах до -40°С.

По химическому составу стали подразделяют на углеродистые и легированные.Углеродистые стали состоят из железа и углерода с некоторой добавкой кремния (или алюминия) и марганца. Прочие добавки (медь, хром и т.д.) специально не вводятся и могут попасть в сталь из руды.

Углерод, повышая прочность стали, снижает ее пластичность и ухудшает свариваемость, поэтому для строительных металлических конструкций применяют только малоуглеродистые стали с содержанием углерода не более 0,22 %.

В состав легированных сталей помимо железа и углерода входят специальные добавки, улучшающие их качество. Поскольку большинство добавок в той или иной степени ухудшают свариваемость стали, а также удорожают ее, в строительстве в основном применяют низколегированные стали с суммарным содержанием легирующих добавок не более 5 %.

В зависимости отвида поставки стали подразделяются на:

— термообработанные (нормализованные или термически улучшенные).

В горячекатаном состоянии сталь далеко не всегда обладает оптимальным комплексом свойств. При нормализации измельчается структура стали, повышается ее однородность, увеличивается вязкость, однако существенного повышения прочности не происходит. Термическое улучшение (закалка в воде и высокотемпературный отпуск) позволяют получить стали высокой прочности, хорошо сопротивляющиеся хрупкому разрушению.

По степени раскисления стали могут быть кипящими, полуспокойными, спокойными.

Нераскисленные стали кипят при разливке вследствие выделения газов: такая сталь носит название кипящей и оказывается более засоренной газами и менее однородной.

Степень раскисления обозначается буквами: кп — кипящая; сп — спокойная; пс — полуспокойная.

Кипящие стали, имея достаточно хорошие показатели по пределу текучести и временному сопротивлению, хуже сопротивляются хрупкому разрушению и старению.

Чтобы повысить качество низкоуглеродистой стали, ее раскисляют добавками кремния от 0,12 до 0,3 % или алюминия до 0,1 %. Кремний (или алюминий), соединяясь с растворенным кислородом, уменьшает его вредное влияние. Кроме того, при соединении с кислородом раскислители образуют силикаты и алюминаты, которые увеличивают число очагов кристаллизации и способствуют образованию мелкозернистой структуры стали, что ведет к повышению ее качества и механических свойств. Раскисленные стали не кипят при разливке в изложницы, поэтому их называют спокойными. Спокойная сталь более однородна, лучше сваривается, лучше сопротивляется динамическим воздействиям и хрупкому разрушению. Ее применяют при изготовлении ответственных конструкций, подвергающихся статическим и динамическим воздействиям.

Спокойные стали примерно на 12 % дороже кипящих, что несколько ограничивает их применение.

Полуспокойная сталь по качеству является промежуточной между кипящей и спокойной. Ее раскисляют меньшим количеством кремния – 0,05. 0,15 % (редко алюминием). По стоимости полуспокойные стали также занимают промежуточное положение. Низколегированные стали поставляют в основном спокойной (редко полуспокойной) модификации.

8.7. Нормирование сталей.

Основным стандартом, регламентирующим характеристики сталей для строительных металлических конструкций, является ГОСТ 27772 — 88. Согласно ГОСТу, фасонный прокат изготовляют из сталей С235, С245, С255, С275, С285, С345, С345к, С375, для листового и универсального проката и гнутых профилей используются также стали С390, С390К, С440 и С590К. Стали С345, С375, С390 и С440 могут поставляться с повышенным содержанием меди (для улучшения коррозионной стойкости) при этом к обозначению стали добавляют букву Д.

Буква С в наименовании означает сталь строительную, цифра показывает значение предела текучести в МПа, буква К — вариант химического состава.

Прокат поставляют как в горячекатаном, так и в термообработанном состоянии. Выбор варианта химического состава и вида термообработки определяется заводом. Например, листовой прокат стали С345 может изготовляться из стали с химическим составом С245 с термическим улучшением. В этом случае к обозначению стали добавляют букву Т, например С345Т;

В зависимости от температуры эксплуатации конструкций и степени опасности хрупкого разрушения испытания на ударную вязкость для сталей С345 и С375 проводятся при разных температурах, поэтому они поставляются четырех категорий, а к обозначению стали добавляют номер категории, например С345-1, С375-2.

Оценку свариваемости стали проводят по углеродному эквиваленту (%):

, (2.3)

, (2.3)

где С, Mn, Si, Cr, Ni, Си, V и Р — массовая доля углерода, марганца, кремния, хрома, никеля, меди, ванадия и фосфора, %.

Если Сэ 0,55% опасность появления трещин резко возрастает.

Отличительной особенностью ГОСТ 27772 — 88 является использование для некоторых сталей (С275, С285, С375) статистических методов контроля, что гарантирует обеспеченность нормативных значений предела текучести и временного сопротивления.

Строительные металлические конструкции изготовляют также из сталей, поставляемых по ГОСТ 380 — 88* «Сталь углеродистая обыкновенного качества», ГОСТ 19281 — 89 » Прокат из стали повышенной прочности. Общие технические условия.» и другим стандартам.

Различий между свойствами стали, имеющими одинаковый химический состав, но поставляемым по разным стандартам, нет. Разница в способах контроля и обозначениях. Так, по ГОСТ 380-88* в обозначении марки стали

указываются группа поставки, способ раскисления и категория.

При поставке по группе А завод гарантирует механические свойства, по группе Б — химический состав, по группе В — механические свойства и химический состав.

Для малоуглеродистых сталей в зависимости от вида испытаний на ударную вязкость установлено 6категорий: категории 1,2 — испытания на ударную вязкость не проводят, 3 — проводят при t = +20°С, 4 — при -20°С, 5 — при -20°С и после механического старения, 6 — после механического старения.

Все эти факторы указывают в марке стали. Так, например, ВСтЗпсб — это сталь 3, полуспокойная, с гарантией в пределах величин, установленных стандартом для этой стали, механических характеристик, химического состава и ударной вязкости после механического старения. В строительстве в основном используют стали марок ВСтЗкп2, ВСтЗпсб и ВСтЗсп5, а также сталь с повышенным содержанием марганца ВСтЗГпс5.

Стали, поставляемые по разным стандартам, взаимозаменяемы. Так, сталь С235 соответствует стали ВСтЗкп2, сталь С245 — ВСтЗпсб, сталь С255 — ВСтЗсп5. Рекомендации по такой замене приведены в нормах проектирования.

Дата добавления: 2015-08-21 ; просмотров: 5742 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

УГЛЕРОДИСТЫЕ СТАЛИ ОБЫКНОВЕННОГО КАЧЕСТВА

В строительстве широко применяют углеродистые стали обыкновенного качества, как наиболе дешевые, технологичные и обладающие необходимым комплексом свойств при изготовлении многих металлоконструкций массового назначения.

Углеродистые стали обыкновенного качества производят в больших масштабах. Кроме строительства, их используют в машиностроении и других отраслях народного хозяйства. В основном эти стали используют в горячекатаном состоянии без дополнительной термической обработки. Как правило, они имеют феррито-перлитную структуру. В ряде случаев прокат подвергают термическому упрочнению.

Стали группы В поставляют с регламентированными механическими свойствами и химическим составом. Как правило, такие стали’ применяют для изготовления сварных металлоконструкций, так как свариваемость стали определяется составом стали, а механические свойства вне зоны сварки определены в состоянии поставки. Стали группу В дороже, чем стали групп А и Б, их применяют для ответственных изделий.

Углеродистые стали обыкновенного качества бывают спокойными (сп), полуспокойными (пс) и кипящими (кп). В их составе разное содержание кремния, %: спокойные — 0,12—0,30, полуспокойные — 0,05—0,17; кипящие ^0,07.

Каждая марка стали может иметь различную категорию в зависимости от количества нормируемых показателей химического состава и механических свойств.

Обозначаются углеродистые стали обыкновенного качества буквами «Ст», за которыми следует цифра, указывающая порядковый номер марки стали, а не среднее содержание углерода в ней, хотя с повышением номера от Ст 1 до Ст 6 содержание углерода в стали увеличивается. Группы Б и В указывают впереди марки. Группа А в обозначении марки не указывается. Для обозначения степени раскисления после номера марки добавляют один из индексов сп, пс, кп, а категория нормируемых свойств (кроме категории 1) указывается последующей цифрой. Полуспокойиые стали могут иметь повышенное содержание марганца (до 1,2%). В этом случае после номера стали ставится буква «Г».

Так, ВСтЗспб означает, что сталь СтЗ спокойная, группы В, категории 5 (нормируемыми для этой категории показателями являются: химический состав, временное сопротивление при растяжении, предел текучести, относительное удлинение, изгиб в холодном состоянии, ударная вязкость при —20 0C и после механического деформационного старения).

Ст2кп означает, что сталь Ст2, кипящая, группы А, категории 1 (нормируемые показатели: временное сопротивление при растяжении и относительное удлинение).

БСт5Гпс2 означает, что сталь Ст5, полуспокойная, с повышенным содержанием марганца, группы Б, категории 2 (нормируется содержание С, Mn, Si, Р, S, As, N, Cr, Ni, Cu).

Данные табл. 6 иллюстрируют состав[14] и механические свойства углеродистых сталей обыкновенного качества.

Из перечисленных марок сталей наибольшее применение в строительстве для изготовления сварных металлоконструкций находит сталь СтЗ. По сравнению с ней стали марок от Ст4 до Стб значительно хуже свариваются, а стали CtO до Ст2 — менее прочные. В качестве арматурной

Таблица 6. Гарантируемые показатели для углеродистых спокойных и полуспокойных сталей обыкновеииого качества (образцы толщиной до 20 мм)

Стали: допускаемые напряжения и механические свойства материалов

Допускаемые напряжения принимаем по нормам, систематизированных в виде таблиц, что удобнее для практического применения при проектировочных и проверочных прочностных расчетов.

Примечание. Условные обозначения термической обработки:

О — отжиг; Н — нормализация; У — улучшение; Ц — цементация; ТВЧ — закалка с нагревом т.в.ч.; В — закалка с охлаждением в воде; М — закалка с охлаждением в масле; НВ — твердость по Бринеллю. Число после М, В, Н или ТВЧ — среднее значение твердости по HRC.

*) Римскими цифрами обозначен вид нагрузки (см. таблицу 1): I — статическая; II — переменная, действующая от нуля до максимума и от максимума до нуля (пульсирующая), III — знакопеременная (симметричная).

Допускаемые напряжения для углеродистых сталей обыкновенного качества в горячекатаном состоянии

| Марка стали по ГОСТ 380 | Допускаемые напряжения, кгс/см2 | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| При растяжении [ σ р ] | При изгибе [ σ из ] | При кручении [ τ кр ] | При срезе [ τ ср ] | При смятии [ σ см ] | ||||||||||

| I | II | III | I | II | III | I | II | III | I | II | III | I | II | |

| Ст 2 | 1150 | 800 | 600 | 1400 | 1000 | 800 | 850 | 650 | 500 | 700 | 500 | 400 | 1750 | 1200 |

| Ст 3 | 1250 | 900 | 700 | 1500 | 1100 | 850 | 950 | 650 | 500 | 750 | 500 | 400 | 1900 | 1350 |

| Ст 4 | 1400 | 950 | 750 | 1700 | 1200 | 950 | 1050 | 750 | 600 | 850 | 650 | 500 | 2100 | 1450 |

| Ст 5 | 1650 | 1150 | 900 | 2000 | 1400 | 1100 | 1250 | 900 | 700 | 1000 | 650 | 550 | 2500 | 1750 |

| Ст 6 | 1950 | 1400 | 1100 | 2300 | 1700 | 1350 | 1450 | 1050 | 800 | 1150 | 850 | 650 | 2900 | 2100 |

Механические свойства и допустимые напряжения углеродистых качественных конструкционных сталей

| Марка стали ГОСТ 1050 | Термо- обработка | Предел прочности при растяжении σ в | Предел текучести σ т | Предел выносливости при | Допускаемые напряжения *, кгс/см2, при | |||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| растяжении σ −1р | изгибе σ −1 | кручении τ −1 | растя- жении [σ р] | изгибе [σ из] | кручении [τ кр] | срезе [τ ср] | смятии [σ см] | |||||||||||||

| кгс/мм 2 | I | II | III | I | II | III | I | II | III | I | II | III | I | II | ||||||

| 8 | Н | 33 | 20 | 12 | 15 | 9 | 1100 | 800 | 600 | 1300 | 950 | 750 | 800 | 600 | 450 | 600 | 450 | 350 | 1650 | 1200 |

| 10 | Н | 34 | 21 | 12,5 | 15,5 | 9,5 | 1100 | 800 | 600 | 1450 | 1000 | 750 | 800 | 600 | 450 | 650 | 450 | 350 | 1650 | 1200 |

| Ц-В59 | 40 | 25 | 14,5 | 18 | 11 | 1300 | 900 | 700 | 1550 | 1150 | 900 | 1000 | 650 | 550 | 700 | 500 | 400 | 1950 | 1350 | |

| 15 | Н | 38 | 23 | 13,5 | 17 | 10 | 1250 | 850 | 650 | 1500 | 1100 | 850 | 950 | 650 | 500 | 750 | 500 | 400 | 1850 | 1250 |

| Ц-В59 | 45 | 25 | 16 | 20 | 12 | 1450 | 500 | 800 | 1750 | 1250 | 1000 | 1100 | 800 | 600 | 850 | 600 | 450 | 2100 | 750 | |

| 20 | Н | 42 | 25 | 15 | 19 | 11,5 | 1400 | 1150 | 950 | 1700 | 1200 | 950 | 1050 | 700 | 550 | 850 | 600 | 450 | 2100 | 1750 |

| Ц-В59 | 50 | 30 | 18 | 22,5 | 13,5 | 1650 | 1150 | 900 | 2000 | 1400 | 1100 | 1250 | 750 | 550 | 1000 | 600 | 450 | 2400 | 1750 | |

| 25 | Н | 46 | 28 | 17 | 21 | 12,5 | 1500 | 1100 | 850 | 1800 | 1300 | 1050 | 1100 | 800 | 600 | 900 | 650 | 500 | 2200 | 1650 |

| Ц-В58 | 55 | 35 | 20 | 25 | 15 | 1800 | 1300 | 1000 | 2100 | 1600 | 1250 | 1350 | 950 | 750 | 1100 | 800 | 600 | 2700 | 1950 | |

| 30 | Н | 50 | 30 | 18 | 22,5 | 13,5 | 1650 | 1150 | 900 | 2000 | 1400 | 1100 | 1250 | 900 | 700 | 1000 | 650 | 550 | 2400 | 1750 |

| У | 60 | 35 | 21,5 | 27 | 16 | 2000 | 1400 | 1050 | 2400 | 1750 | 1350 | 1500 | 1050 | 800 | 1200 | 850 | 650 | 3000 | 2100 | |

| 35 | Н | 54 | 32 | 19 | 24 | 14,5 | 1800 | 1250 | 950 | 2100 | 1550 | 1200 | 1350 | 900 | 700 | 1100 | 750 | 550 | 2700 | 1900 |

| У | 65 | 38 | 23 | 29 | 17,5 | 2100 | 1500 | 1150 | 2600 | 1850 | 1450 | 1600 | 1100 | 850 | 1300 | 900 | 700 | 5200 | 2200 | |

| В35 | 100 | 65 | 36 | 45 | 27 | 3300 | 2300 | 1800 | 4000 | 2900 | 2200 | 2500 | 1650 | 1350 | 2000 | 1400 | 1100 | 5000 | 3500 | |

| 40 | Н | 58 | 34 | 21 | 26 | 15,5 | 1900 | 1300 | 1050 | 2300 | 1650 | 1300 | 1400 | 1000 | 750 | 1150 | 800 | 600 | 2800 | 2000 |

| У | 70 | 40 | 25 | 31,5 | 19 | 2300 | 1600 | 1250 | 2700 | 2000 | 1550 | 1700 | 1200 | 950 | 1400 | 1000 | 800 | 3400 | 2400 | |

| В35 | 100 | 65 | 36 | 45 | 27 | 3400 | 2300 | 1800 | 4000 | 2900 | 2200 | 2500 | 1750 | 1350 | 2000 | 1400 | 1100 | 5000 | 3500 | |

| 45 | Н | 61 | 36 | 22 | 27,5 | 16,5 | 2000 | 1400 | 1100 | 2400 | 1750 | 1350 | 1500 | 1050 | 800 | 1250 | 850 | 650 | 3000 | 2100 |

| У | 75 | 45 | 27 | 34 | 20,5 | 2400 | 1700 | 1350 | 2900 | 2150 | 1700 | 1850 | 1300 | 1000 | 1450 | 1050 | 800 | 3600 | 2600 | |

| М35 | 90 | 65 | 32,5 | 40,5 | 24,5 | 3000 | 2100 | 1600 | 3600 | 2600 | 2000 | 2300 | 1650 | 1200 | 1850 | 1250 | 950 | 4500 | 3100 | |

| В42 | 90-120 | 70 | 32,5 | 40,5 | 24,5 | 3000 | 2100 | 1600 | 3600 | 2600 | 2000 | 2300 | 1600 | 1200 | 1850 | 1250 | 950 | 4500 | 3100 | |

| В48 | 120 | 95 | 43 | 54 | 32,5 | 4000 | 2800 | 2100 | 4800 | 3400 | 2700 | 3000 | 2100 | 1600 | 2400 | 1700 | 1300 | 6000 | 4200 | |

| ТВЧ56 | 75 | 45 | 27 | 34 | 20,5 | 2400 | 1700 | 1350 | 2900 | 2100 | 1700 | 1850 | 1300 | 1000 | 1450 | 1050 | 800 | 3600 | 2600 | |

| 50 | Н | 64 | 38 | 23 | 29 | 17,5 | 2100 | 1400 | 1150 | 2500 | 1850 | 1450 | 1600 | 1100 | 850 | 1250 | 850 | 650 | 3100 | 2200 |

| У | 90 | 70 | 32,5 | 40,5 | 24,5 | 3000 | 2100 | 1600 | 3600 | 2600 | 2000 | 2300 | 1800 | 1200 | 1850 | 1250 | 950 | 4500 | 3100 | |

| 20Г | Н | 46 | 28 | 16,6 | 20,5 | 12,5 | 1500 | 1000 | 800 | 1800 | 1300 | 1000 | 1100 | 800 | 600 | 900 | 650 | 500 | 2200 | 1600 |

| В | 57 | 42 | 20,5 | 25,5 | 15 | 1950 | 1300 | 1000 | 2300 | 1650 | 1250 | 1450 | 1000 | 750 | 1150 | 800 | 600 | 2900 | 1900 | |

| 30Г | Н | 55 | 32 | 20 | 25 | 15 | 1800 | 1300 | 1000 | 2100 | 1600 | 1250 | 1350 | 950 | 750 | 1100 | 800 | 600 | 2700 | 1900 |

| В | 68 | 56 | 24,5 | 30,5 | 18 | 2300 | 1600 | 1200 | 2700 | 1950 | 1500 | 1700 | 1200 | 900 | 1400 | 1000 | 750 | 3400 | 2400 | |

| 40Г | Н | 60 | 36 | 22 | 27 | 16 | 2000 | 1400 | 1100 | 2400 | 1750 | 1350 | 1500 | 1050 | 800 | 1200 | 850 | 650 | 3000 | 2100 |

| В45 | 84 | 59 | 35 | 38 | 23 | 2800 | 1900 | 1500 | 3300 | 2400 | 1900 | 2100 | 1500 | 1150 | 1700 | 1200 | 950 | 4200 | 2900 | |

| 50Г | Н | 66 | 40 | 23,5 | 29,5 | 17,5 | 2100 | 1500 | 1150 | 2600 | 1850 | 1450 | 1600 | 1100 | 750 | 1300 | 900 | 700 | 3200 | 2200 |

| В | 82 | 56 | 30 | 37 | 22 | 2700 | 1900 | 1500 | 3300 | 2500 | 1850 | 2500 | 1550 | 1100 | 1650 | 1050 | 750 | 4100 | 2900 | |

| 65Г | Н | 75 | 44 | 27 | 34 | 20 | 2400 | 1750 | 1350 | 2900 | 2100 | 1700 | 1850 | 1300 | 1000 | 1450 | 1050 | 800 | 3600 | 2600 |

| У | 90 | 70 | 32,5 | 40,5 | 24,5 | 3000 | 2100 | 1600 | 3600 | 2600 | 2000 | 2300 | 1600 | 1200 | 1850 | 1250 | 950 | 4500 | 3100 | |

| М45 | 150 | 125 | 53 | 67 | 40 | 5000 | 3500 | 2600 | 6000 | 4300 | 3300 | 3800 | 2600 | 2000 | 3000 | 2100 | 1600 | 7600 | 5200 | |

Примечание:

Марки стали 20Г; 30Г; 40Г; 50Г; 65Г — старые марки стали, действующие до 1988 г. Буква Г в них обозначала содержание марганца около 1 %.

Механические свойства стали

Без сомнения наиболее важными свойствами сталей, благодаря которым они находят такое широкое применение, являются их механические свойства. Эти свойства включают комбинацию очень высокой прочности со способностью к значительному изменению формы, например, пластическому прогибу, перед окончательным разрушением. Чтобы характеризовать прочность и пластичность (меру пластического прогиба) сталей и других металлов разработаны различные методы испытаний.

- Прочность сталей

- Пластичность сталей

- Твердость сталей

- Соотношение прочности и твердости сталей

- Вязкость сталей

- Усталость сталей

Прочность сталей

Механические свойства сталей, как и других металлических материалов, чаще всего определяются с помощью испытания на растяжение. Испытание на растяжение заключается в приложении растягивающего усилия к образцу – чаще всего, в виде стержня – и измерении изменения длины образца при увеличении прилагаемого усилия (рисунок 1). Образец вырезают из интересующего материала или изделия. Результат испытания представляет собой диаграмму растяжения – график, на котором по вертикали откладывается напряжение (усилие на единицу площади образца), а по горизонтали – деформация (относительное изменение длины образца).

Рисунок 1 – Диаграмма напряжение-деформация

Рисунок 1 – Диаграмма напряжение-деформация

при испытании образца на растяжение

При малых деформациях стержень ведет себя упруго – он «отпружинивает» обратно к своей исходной длине, если приложенные напряжения снимают. При напряжении выше величины, которую называют пределом текучести, стержень начинает деформироваться пластически. Это значит, что после снятия прилагаемых напряжений стержень уже не возвращается к своей исходной длине, а получает необратимое удлинение. Путем растяжения стержня до разрушения находят максимальное напряжение на диаграмме растяжения. Это максимальное напряжение называют прочностью при растяжении или временным сопротивлением растяжению материала, из которого был изготовлен образец.

Пластичность сталей

Если при простом испытании на изгиб металл разрушается только после большого пластического прогиба, то его считают пластичным. Если такого прогиба нет совсем или он незначительный – материал называют хрупким. Хорошая пластичность металла проявляется при испытании на растяжение высокой величиной удлинения образца и/или его сужения. Удлинение выражает в процентах увеличение длины образца после разрушения к его исходной длине (см. рисунок 1). Аналогично сужение выражает в процентах уменьшение площади образца по сравнению с его исходной площадью (рисунок 2).

Рисунок 2 – Диаграмма растяжения для хрупкого и пластичного металлов

Рисунок 2 – Диаграмма растяжения для хрупкого и пластичного металлов

Чаще всего механические свойства сталей в целом оценивают по трем показателям: пределу прочности, пределу текучести и удлинению. Пределы прочности и пластичности обычно выражают в мегапаскалях (МПа), удлинение – в процентах (%). Практически всегда с увеличением прочности металла или сплава его пластичность снижается.

Твердость сталей

При испытаниях на твердость механические свойства сталей оценивают путем внедрения в него при заданном усилии твердого материала, так называемого индентора (рисунок 3). Часто такой индентор изготавливают из алмаза. В результате испытания в материале образуется отпечаток – по его размерам судят от твердости стали: в испытании по Роквеллу – по глубине отпечатка, в испытаниях по Бриннелю и Викерсу – по его ширине.

Рисунок 3 – Схема испытания на твердость и его основные характеристики

Рисунок 3 – Схема испытания на твердость и его основные характеристики

Соотношение прочности и твердости сталей

В закаленных и отпущенных сталях наблюдается хорошая корреляция между пределом прочности и твердостью – по твердости можно оценивать прочность и наоборот. Для термически упрочненных сталей твердость 45 HRC и выше является обычным делом. Твердость 45 HRC соответствует прочности при растяжении 1480 МПа. Если сравнить это с самыми прочными промышленными сплавами алюминия, меди и титана, которые грубо имеют прочность соответственно 570, 1220 и 1350 МПа, то станет ясно, что сталь прочнее всех этих материалов.

Вязкость сталей

Важным механическим свойством стали является ее вязкость. Обычно термин вязкость применяют, как меру способности металла разрушаться нехрупко.

Характер разрушения – хрупкий или пластичный – хорошо рассматривать на примере ферритных сталей. Все металлы с объемноцентрированной кубической атомной решеткой – как и ферритные стали – имеют один общий недостаток. Они разрушаются хрупко при низких температурах, тогда как при достаточно высоких температурах разрушаются нормально – пластически. Температура перехода от пластического разрушения к хрупкому называется температурой вязко-хрупкого перехода. Она определяется как температура, ниже которой происходит хрупкое разрушение. Температуру хрупкого перехода можно в принципе определять испытанием на растяжение, но при одноосном растяжении ее величина значительно ниже, чем та, которую наблюдают в сложных стальных деталях. Опыт показал, что испытания на ударную вязкость по методу Шарпи намного лучше согласуются с опытными данными по хрупкому разрушению сложных деталей. Схема метода испытания на ударную вязкость по Шарпи показана на рисунке 4.

Рисунок 4 – Схема ударного испытания по методу Шарпи

Рисунок 4 – Схема ударного испытания по методу Шарпи

Усталость сталей

Усталостное разрушение – это тип разрушения, который происходит в металлических деталях, которые подвергаются циклическим нагрузкам.

Рассмотрим ось на колесах, на которую “давит” довольно тяжелый груз. Это груз вызывает изгиб в центре в точке посередине между колесами, как показано схематически на рисунке 5.

Рисунок 5 – Смена сжимающих и растягивающих напряжения

Рисунок 5 – Смена сжимающих и растягивающих напряжения

на поверхности вращающейся оси

Этот изгиб заставляет металл растягиваться в точке Т и сжиматься в точке С. Другими словами это означает, что в точке Т металл подвергается растягивающим напряжениям, а в точке С – сжимающим. Поэтому, поскольку ось вращается каждая точка посередине оси подвергается циклическим напряжениям – растягивающим, когда она находится внизу и сжимающим, когда вверху.

В хорошо спроектированной оси максимальные растягивающие напряжения будут далеко ниже предела текучести и все деформации, которые происходят на поверхности металла во время вращения, будут в упругой области, как это показано в нижней части рисунка 5.

Однако, если на поверхности металла есть маленькая царапина, то в этом месте поверхности возникает так называемая концентрация напряжений. Если величина напряжений в этой точке будет превышать предел текучести, то здесь может зародиться трещина. Каждый раз, когда ось делает оборот, эта трещина будет расти, пока не станет достаточно большой, чтобы привести к разрушению оси. Этот процесс называют усталостным разрушением или усталостью сталей. Способность стали сопротивляться циклическим напряжениях называют усталостной прочностью или циклической прочностью. Усталостные разрушения происходят в металлических деталях, которые подвергаются циклическим напряжениям, таких как вращающиеся детали, клапаны, пружины, а также вибрирующие детали, такие как самолетные крылья.

Источник: John D. Verhoeven, Steel Metallurgy for Non-Metallurgists, 2007

Прочностные свойства сталей обыкновенного качества

| Марка стали | Предел прочности, МПа | Марка стали | Предел прочности, МПа |

| Ст0 Ст1кп Ст1пс Ст1сп Ст2пс Ст3кп Ст2сп Ст3пс | 310. 400 320. 420 320. 420 330. 420 330. 440 330. 440 370. 470 | Ст4кп Ст3сп Ст4пс Ст4сп Ст5пс Ст5сп Ст6пс Ст6сп | 380. 490 380. 490 410. 520 410. 520 420. 540 420. 540 500. 640 500. 640 |

Буквы кп, пс, сп, стоящие за цифрой, указывают степень раскисления стали (кипящая, полуспокойная, спокойная). Из спокойных сталей наиболее полно удален кислород. В термически упрочненном состоянии они обладают высокой вязкостью и сохраняют ее до – 50 о С. Цифра в конце марки стали, например Ст4сп2, означает категорию стали. Чем выше категория стали, тем больше число нормируемых показателей (химический состав, временное сопротивление растяжению, предел текучести, относительное удлинение, предел прочности при изгибе в холодном состоянии, ударная вязкость при температурах + 20 о С, — 20 о С и др.).

Стали обыкновенного качества являются сталями общего назначения и используются для изготовления проката различного профиля листовой стали, крепежных деталей и другой продукции.

Стали качественные конструкционные (ГОСТ 1050-74) содержат не более 0,035 % фосфора, не более 0,04 % серы, 0,05. 0,6 % углерода и выпускаются следующих марок: 05кп, 08кп, 08пс, 0,8, 10кп, 10пс, 10, 15кп, 15пс, 15, 20кп, 20пс, 20, 25 и т.д.

Двузначные цифры в марке качественной конструкционной стали означают среднее содержание в ней углерода в сотых долях процента. Данные стали обладают высокой пластичностью и свариваемостью. Они могут быть использованы без упрочняющей термической обработки (прокат в состоянии поставки) или после упрочняющей термической или какой-либо другой обработки.

Стали 05кп, 08кп, 08, 10 идут на изготовление изделий сложной конфигурации получаемых методов холодной листовой и объемной штамповки. Из сталей 15кп, 15, 20 изготавливают болты, гайки, винты, пальцы, валки, оси, крюки, шпильки и другие детали неответственного назначения. Часто детали из этих сталей работают в условиях износа и поэтому подвергаются поверхностному упрочнению цементацией или нитроцементацией.

Стали 30, 35, 40, 45 применяют для изготовления деталей с высокой прочностью и вязкостью сердцевины (оси, валики, винты, шайбы, втулки, коленчатые валы, тяги, шатуны и др.).

Высокоуглеродистые стали марок 65, 70, 75, 80, 85 идут на изготовление деталей работающих в условиях трения и вибрационных нагрузок: прокатные валки (сталь 60), крановые колеса (сталь 60), диски сцепления и выпускные клапаны компрессоров (сталь 85), а также пружины и рессоры небольшого сечения (ГОСТ 14959-79).

Углеродистые качественные конструкционные стали в зависимости от условий эксплуатации деталей подвергают нормализации, закалке с последующим отпуском, поверхностной закалке с нагревом ТВЧ с отпуском или без него (ГОСТ 1050-74, ГОСТ 14959-79).

Углеродистые инструментальные стали (ГОСТ1435-74) выпускают качественными (У7, У8, У8Г, У9, У10, У11, У12, У13) с содержанием серы не более 0,03 % и фосфора не более 0,035 % и высококачественными (У7А, У8А, У9А, У10А, У11А, У12А, У13А) с содержанием серы не более 0,02% и фосфора не более 0,03 %. Буква У в марке стали означает — углеродистая инструментальная сталь, буква А в конце марки стали означает, что она высококачественная. Цифра показывает содержание углерода в десятых долях процента.

Доэвтектоидная сталь У7 и эвтектоидные стали У8 и У8А обладающие наибольшей пластичностью в данной группе сталей идут на изготовление молотков, стамесок, долот, зубил, штампов и других инструментов, работающих в условиях ударных нагрузок стали У10, У11, У11А идут на производство резцов, фрез, сверл, метчиков и другого режущего инструмента для обработки мягких материалов, а также для измерительных инструментов. Из сталей У12, У13, У13А изготавливают инструмент повышенной твердости, работающий без ударных нагрузок (напильники, надфили, рашпили и др.).

Для массового изготовления резанием на станках-автоматах деталей несоответственного назначения, в основном крепежных (шайбы, болты, гайки, шпильки и др.), применяют низкоуглеродистые стали (0,08. 0,45 % С) с повышенным содержанием серы (0,05. 0,3 %), фосфора (0,05. 0,16 %) и часто марганца (0,6..1,55 %). Такие стали называют автоматными. Обогащение границ зерен феррита фосфором, а также образование хрупких включений MnS по границам зерен стали облегчает резание, способствует дроблению и легкому отделению стружки. При использовании таких сталей увеличивается стойкость режущего инструмента и улучшается качество обработанных поверхностей.

Автоматные стали маркируют А11, А12, А20, А30, А40Г (ГОСТ 1414-75). В марке стали буква А указывает, что сталь автоматная, цифры показывают среднее содержание углерода в сотых долях процента. Улучшение обрабатываемости стали резанием достигается также добавкой в нее свинца и селена.

Дата добавления: 2014-11-10 ; просмотров: 804 . Нарушение авторских прав

Углеродистая сталь обыкновенного качества — марки, ГОСТ, свойства

Сталь является наиболее распространенным материалом в машиностроении. Создание новых более совершенных машин стимулирует создание марок сталей со свойствами, отвечающими современным требованиям в машиностроении. При этом ранее созданные марки сталей, с учетом новых технологий их производства, продолжают быть востребованы конструкторами при создании новых и совершенствовании действующих машин. Принято выделять следующие группы сталей:

- углеродистые стали, которые в общем объеме составляют примерно 80%,

- легированные стали конструкционные и инструментальные,

- стали с особыми свойствами специального назначения и др.

1 Область применения

Настоящий стандарт распространяется на углеродистую сталь обыкновенного качества, предназначенную для изготовления горячекатаного проката: сортового, фасонного, толстолистового, тонколистового, широкополосного и холоднокатаного тонколистового, а также слитков, блюмов, слябов, сутунки, заготовки катаной и непрерывнолитой, труб, поковок и штамповок, лент, проволоки, метизов и др.

Требования ГОСТ 380-2005

ГОСТ 380-2005 Сталь углеродистая обыкновенного качества. Марки

Скачать

В ГОСТе 380-2005 оговариваются все требования к характеристикам, которые должны иметь углеродистые конструкционные стали, обладающие обыкновенным качеством. Такие стали используются преимущественно для производства:

- метизных изделий;

- изделий, полученных методом штамповки и ковки;

- металла в листах различной толщины;

- сортового проката;

- заготовок, полученных методом литья и катания;

- широкополосного проката;

- фасонного проката;

- металлических лент и проволоки различного диаметра;

- продукции, полученной после обработки металла на прокатном оборудовании обжимного типа (слябы, блюмы и др.);

- металлических слитков.

Листовой прокат подразделяется на категории по нормируемым характеристикам

В соответствии с положениями вышеуказанного ГОСТа, выпуск углеродистых сталей обыкновенного качества происходит в различных вариантах раскисления, в соответствии с которыми их делят на кипящие, полуспокойные, спокойные. Обозначения всех марок таких стальных сплавов начинаются с букв «Ст», за которыми следуют остальные элементы маркировки.

Сразу после литер, указывающих на категорию стали, в ее маркировке стоят цифры, по которым можно определить номер марки. Узнать о том, к какому типу по степени раскисления относится та или иная углеродистая сталь обыкновенного качества, можно по буквам «кп», «пс» и «сп». В обозначении некоторых марок можно увидеть букву «Г». Это означает, что в составе данной стали такой элемент, как марганец, присутствует в количестве, не превышающем 0,8%.

Сферы применения углеродистых сталей обыкновенного качества

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 7565-81 (ИСО 377-2-89) Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 7566-94 Металлопродукция. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 12359-99 (ИСО 4945-77) Стали углеродистые, легированные и высоколегированные. Методы определения азота

ГОСТ 17745-90 Стали и сплавы. Методы определения газов

ГОСТ 18895-97 Сталь. Метод фотоэлектрического спектрального анализа

ГОСТ 22536.0-87 Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа

ГОСТ 22536.1-88 Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и графита

ГОСТ 22536.2-87 Сталь углеродистая и чугун нелегированный. Методы определения серы

ГОСТ 22536.3-88 Сталь углеродистая и чугун нелегированный. Методы определения фосфора

ГОСТ 22536.4-88 Сталь углеродистая и чугун нелегированный. Методы определения кремния

ГОСТ 22536.5-87 (ИСО 629-82) Сталь углеродистая и чугун нелегированный. Методы определения марганца

ГОСТ 22536.6-88 Сталь углеродистая и чугун нелегированный. Методы определения мышьяка

ГОСТ 22536.7-88 Сталь углеродистая и чугун нелегированный. Методы определения хрома

ГОСТ 22536.8-87 Сталь углеродистая и чугун нелегированный. Методы определения меди

ГОСТ 22536.9-88 Сталь углеродистая и чугун нелегированный. Методы определения никеля

ГОСТ 22536.10-88 Сталь углеродистая и чугун нелегированный. Методы определения алюминия

ГОСТ 22536.11-87 Сталь углеродистая и чугун нелегированный. Методы определения титана

ГОСТ 27809-95 Чугун и сталь. Методы спектрографического анализа

ГОСТ 28033-89 Сталь. Метод рентгенофлюоресцентного анализа

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по указателю «Национальные стандарты», составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

Допустимые элементы

Нормативным документом (ГОСТом) регламентируется и химический состав углеродистых сталей обыкновенного качества. Содержание такого элемента, как кремний, в сталях, обладающих разной степенью раскисления, может варьироваться в следующих пределах:

- кипящие – до 0,05%;

- полуспокойные (Ст1пс, Ст2пс, Ст3пс и др.) – 0,05–0,15%;

- спокойные – 0,15–0,3%.

В сплавах обыкновенного качества марки Ст0 кремния, как и марганца, содержаться не должно.

Такой значимый элемент, как углерод, в углеродистых сталях разных марок может содержаться в следующих количествах:

- Ст0 – до 0,23%;

- Ст1 – 0,06–0,12%;

- Ст2 – 0,09–0,15%;

- Ст3 – 0,14–0,22%;

- Ст4 – 0,18–0,27%;

- Ст5 – 0,28–0,37%;

- Ст6 – 0,38–0,49%.

Содержание марганца в углеродистых сталях обыкновенного качества регламентируется стандартом в следующих пределах:

- Ст1 и Ст2 – 0,25–0,5%;

- спокойные, а также полуспокойные сплавы марки Ст3 – 0,4–0,65%;

- кипящая сталь марки Ст3 – 0,3–0,6%;Ст4 – 0,4–0,7%;

- СтГсп и Ст3Гпс – 0,8–1,1%;

- полуспокойные, а также спокойные сплавы Ст5 и Ст6 – 0,5–0,8%;

- Ст5Гпс – 0,8–1,2%.

Нормируется ГОСТом и содержание в углеродистых сталях обыкновенного качества такого элемента, как азот. Его количество может варьироваться в следующих пределах:

- в сталях, которые получены путем выплавки в конверторных и мартеновских печах, – до 0,01%;

- в сплавах, которые выплавлены в печах электрического типа, – до 0,012%.

Углеродистая сталь марки Ст5сп применяется для изготовления деталей, работающих при температуре до 420 град: клёпок, гаек, болтов, стержней. звездочек и др.

Остальные элементы, включая вредные примеси, могут содержаться в углеродистых стальных сплавах, обладающих обыкновенным качеством, в следующих количествах:

- фосфор (кроме Ст0) – до 0,04%;

- сера – не более 0,05%, а в стали марки Ст0 – 0,06–0,07%;

- хром, никель, медь – до 0,3% (в стали марки Ст0 количественное содержание данных элементов не нормируется).

3. Стали углеродистые инструментальные

Из инструментальных углеродистых сталей получают горячекатаную, кованую и калиброванную сталь, сталь серебрянку, сталь для сердечников, а также слитки, листы, ленту, проволоку и другую продукцию. Из этих сталей изготовляют режущий инструмент для обработки металлов, дерева и пластмасс, измерительный инструмент, штампы для холодного деформирования.

Теплостойкость инструментальных углеродистых сталей не превышает 200°С, при нагревании выше этой температуры они теряют свою твердость, а следовательно режущие свойства и износостойкость.

Инструментальные углеродистые стали условно можно разделить на две группы (ГОСТ 1435-99):

- качественные стали У7, У8, У8Г, У9, У10, У11, У12 и У13;

- высококачественные марок У7А, У8А, У8ГА, У9А, У10А, У НА, У12А и У13А.

В качественных инструментальных углеродистых сталях допускается содержание 0,03% серы и 0,035% фосфора, в высококачественных – 0,02% серы и 0,03% фосфора. Стали, полученные методом электрошлакового переплава, содержат до 0,015% серы. В зависимости от содержания хрома, никеля и меди инструментальные углеродистые стали подразделяются на пять групп:

- 1-я – качественные стали всех марок, предназначенные для изготовления продукции всех видов (кроме патенти- рованной проволоки и ленты);

- 2-я – высококачественные стали всех марок, предназначенные для тех же целей, что и стали первой группы;

- 3-я – стали марок У10А и У12А для изготовления сердечников;

- 4-я – стали всех марок для производства патентированной проволоки и ленты;

- 5-я – стали марок У7÷У13 для изготовления горяче- и холоднокатаных листов и лент, в том числе термически обработанных толщиной до 2,5 мм (кроме патентированной ленты), а также стали этих марок для производства горячекатаной и кованой сортовой стали и холоднотянутой шлифованной стали (серебрянки).

Инструментальная сталь должна обладать высокой твердостью (63÷64 HRC3), значительно превышающей твердость обрабатываемого материала, износостойкостью и теплостойкостью (способностью сохранять свойства при высоких температурах).

Измерительный инструмент, изготовленный из такой стали, должен быть прочным (ав = 590÷640 МПа), длительное время сохранять заданные размеры и форму. Рабочие детали штампов и накатных роликов для холодного деформирования (вытяжки, гибки, высадки, пробивки отверстий, накатки, раскатки), сделанные из этой стали, должны иметь высокую твердость, обладать износостойкостью при достаточной вязкости. Все это достигается путем закалки с отпуском, а для измерительного инструмента и за счет искусственного старения. В табл. 6 приведены свойства углеродистой инструментальной стали, в табл. 7 – примерное назначение инструментальной углеродистой стали.

Таблица 6. Свойства стали углеродистой инструментальной (ГОСТ 1435 — 74)

Таблица 7. Примерное назначение стали углеродистой инструментальной

| Марка стали | Назаначение |

| У9 | Деревообрабатывающий режущий инструмент (сверла, фрезы, ножи) и ножовочные полотна для обработки стали |

| У10, У11 и У12 | Металлорежущий инструмент (фасонные резцы, сверла, метчики, плашки, развертки, фрезы, напильники и ходовые винты прецизионных станков) |

| У13 | Бритвенные ножи, лезвийный хирургический инструмент и напильники |

| У7 и У8 | Слесарные молотки, зубила, губки тисков, шаблоны, скобы |

| У8, У9 и У10 | Детали микрометрического инструмента, гладкие и резьбовые калибры, цанги, фрикционные диски, пружины и др. |

Как правило, изготовлению инструмента предшествует отжиг на зернистый цементит, который способствует лучшей обрабатываемости резанием и уменьшает коробление деталей при закалке.

5 Методы контроля

5.1 Методы отбора проб для определения химического состава стали — по ГОСТ 7565.

5.2 Химический анализ стали — по ГОСТ 12359, ГОСТ 17745, ГОСТ 18895, ГОСТ 22536.0 — ГОСТ 22536.11, ГОСТ 27809, ГОСТ 28033 или другими методами, утвержденными в установленном порядке и обеспечивающими необходимую точность.

При возникновении разногласий между изготовителем и потребителем оценку проводят методами контроля, предусмотренными настоящим стандартом.

5.3 Определение массовой доли хрома, никеля, меди, мышьяка, азота, а в кипящей стали также кремния допускается не проводить при условии гарантии обеспечения норм изготовителем.