Простая электропечь для закалки стали и плавки металлов

Самодельная печь для плавки и закалки металла в домашних условиях

В отличие от промышленного оборудования, самодельная печь для плавки металла — компактное приспособление. На таком портативном оборудовании можно вести выплавку, закалку или плавку цветных металлов.

Плавка металла и чугуна

Печь для плавки металла представляет собой корпус, изготовленный из шамотного кирпича. Связующим элементом является глина. Топка предназначена для горения угля. Снизу предусматривается отверстие, через которое ведется наддув в пекло. Внизу размещается чугунная решетка, которая называется колосником. На ней выкладывается кокс или уголь. Его можно снять со старой печи. Иногда огнеупорный кирпич, при формировании корпуса, укладывается на ребро. Готовая конструкция скрепляется снаружи металлическим поясом.

Печь для переплавки металлов должна иметь тигель. Это может быть эмалированный или чугунный казанок. Месторасположение тигля — рядом с горящим коксом. С целью улучшения поддува рядом устанавливают вентилятор. Оборудование применяется для выплавки стали, но можно использовать как печь для выплавки чугуна.

Электрические печи для плавки металла

Основу такой печи составляет асбест, который можно заменить кафелем. Электроды, установленные в плавильной печи своими руками должны иметь напряжение 25 В.

Изготавливаются они в следующем порядке:

- Вытачиваются из щеток электрического мотора.

- Сбору сверлятся отверстия 6 мм.

- В них пропускается провод, сечением 5 мм.

- Для закрепления проводки вбивается гвоздь.

- С целью улучшения контакта с графитом, напильником, делаются насечки.

В качестве теплоизолятора, внутри печи выкладывается слюда. При подключении к сети нужно использовать понижающий трансформатор. После изготовления, печь включается и работает некоторое время в холостом режиме.

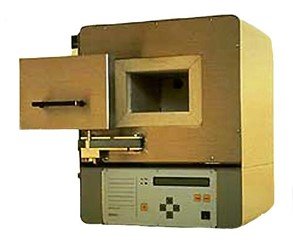

Муфельная печь

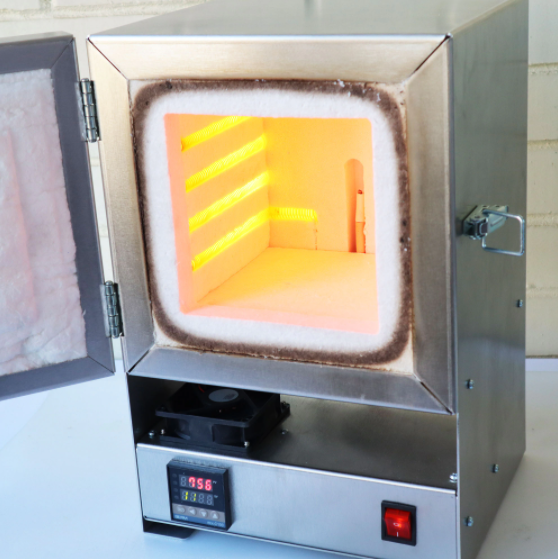

Муфельные печи часто используются для термообработки деталей. Такое оборудование характеризуется большим температурным диапазоном, от 20 до 1000 градусов.

Муфельная печь для закалки металла работает на разных видах энергии. Однако в домашних условиях лучше применять агрегат, работающий на электроэнергии. Закаливание ведется в муфеле печи.

Муфельная печь своими руками изготавливается за несколько этапов:

- Изготовление муфеля ведется из шамотного кирпича. Из-за круглой формы корпуса печи, у них скашиваются углы. В каждом кирпиче выбираются канавки, куда ведется закладка спирали.

- Если муфельная печь для плавки изготавливается из духовки, то внутри она обкладывается огнестойким кирпичом. В кладке прорезаются канавки для спирали.

- Изготовленная из огнеупорного кирпича камера, помещается в корпус, сделанный из стали. На дно укладывается изоляция. Зазор между боковыми стенками камеры и корпуса составляет 4 см, куда вставляется утеплитель. Верх состоит из 2 слоев металла и утеплителя.

- В корпусе сверлятся отверстия, и через них выводятся концы спирали, которые подключаются к сетевому кабелю.

- В случае использования духовки, утеплитель не требуется. Он в ней уже предусмотрен.

Плавка алюминия

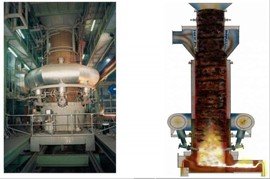

Изготовить печь для плавки алюминия своими руками вещь реальная. В промышленном производстве, агрегаты с названием — печи карусельного типа — очень дорогостоящие.

Чтобы понять, как сделать печь для плавки алюминия, нужно понять их принцип действия. Существует несколько видов, где проводится плавление цветного металла.

Мини-печь

Берется автомобильный диск и закапывается в землю так, чтобы верхний срез не выступал наружу. Посередине изготавливается отверстие для патрубка. Один конец пропускается в отверстие, а другой выводится наружу. На него одевается кулер, для нагнетания воздуха. Плавильня заполняется углями и алюминиевым ломом. Подается воздух и температура поднимается.

Металлический бак

Изготовить печь для алюминия можно из металлического бака. Например, корпуса стиральной машины с вертикальной загрузкой. Внутренняя часть конструкции выкладывается огнеупорным кирпичом. Снизу монтируется труба для подачи воздуха. Таким образом, получается переносное оборудование.

Из бутылки

Один из необычных способов, каким расплавляют алюминий. Вокруг бутылки наматывается проволока нихром. Предварительно поверхность бутылки смазывается маслом. Сверху наносится смесь жидкого стекла и глины. Просушивание ведется в течение недели. Затем наматывается еще слой проволоки и наносится глина. После 7 дней, бутылка вынимается и остается только термостойкая оболочка. К концам проволоки подключается напряжение для накаливания нихрома, а в очаг загружается сырье.

Плавка свинца

Электрическая печь для плавки свинца состоит из следующих элементов:

- Круглый кожух, сделанный из нержавейки, внутри которого проложен утеплитель. Он прикреплен кронштейнами к стене.

- Снизу подводится промышленный ТЕН.

- Сверху расположен клапан поворотного типа.

- Датчик, который находится на расстоянии 3 см от дна.

- Сбоку расположен температурный регулятор.

Устанавливая регулятор на определенную температуру, прогреваем прибор. Находящийся внутри свинец плавится. В конце плавки, под низ подводится форма и открывается клапан. Расплавленный свинец заполняет внутреннее пространство формы.

Плавка меди

В домашних условиях для плавки меди можно использовать материал пенобетон. Вырезается из такого материала 2 цилиндра, диаметром 100 мм. Высота одного 100 мм, а второго 15. Накладывая один на другой, сверлится посередине отверстие диаметром 15 мм. В большем цилиндре, посередине, изготавливается отверстие в виде воронки на глубину 85 мм. В середине цилиндра, с наружной стороны, прорезается канавка и ведется стяжка проволокой. Она нужна для того, чтобы деталь не развалилась от температуры.

На газовую плиту, ставится переходник. Сверху располагается больший цилиндр так, чтобы конусная воронка была направлена вверх. Сверху накрывается маленьким цилиндром с отверстием. Зажигая горелку, опускают кусочек медного стержня в маленькое отверстие до упора в стенку воронки. Через минуту стержень расплавится.

Плавка золота и серебра

Печь для плавки золота легко сделать в домашних условиях. Она применима и для плавки серебра.

Порядок работы следующий:

- Берется шамотный кирпич и разрезается на 2 части. Победитовым сверлом диаметра 48 мм, делается в одной половинке, в середине, сквозное отверстие. А во второй отверстие сверлится на половину высоты.

- Через отверстие, проводится спираль и обе половинки стягиваются болтами, отверстия для которых сверлятся с боков.

- Сверху устанавливается графитовый тигель.

- Изготавливается металлический каркас и обе половинки вставляются в него.

- Все боковые зазоры замазываются глиной.

- К выведенным концам спирали подводится напряжение.

- В тигель бросаются куски золота или серебра.

- В процессе нагрева идет расплавление цветного металла.

Изготовление печей для плавки металла своими руками процесс сложный, но выполнимый. Для этого нужно изучить характеристики видов оборудования. Определиться какое из них наиболее предпочтительно к данным условиям. Затраты на изготовление быстро себя окупят.

Все для плавки и закалки металлов c помощью ТВЧ, тигельных и муфельных печей (Aliexpress)

Подборка оборудования для плавки и закалки металлов в домашних условиях с помощью индукционных нагревательных установок, тигельных и муфельных печей. Также в подборке будут полезные аксессуары.

Тема интересная и будет полезна широкому кругу специалистов и любителей, моделистов и хоббийщиков. С помощью подобного оборудования можно вполне достичь цели: от идеи до ее реализации в металле.

Доступен промокод на скидку: lexus1111all300 — скидка 300 рублей на заказы от 2400 рублей с 28.10 по 30.11.

Компактные мини-печи для нагрева, закалки и плавки металлов

В последнее время стали популярными малогабаритные муфельные и тигельные печи, работающие от бытовой сети однофазного напряжения переменного тока

220В. Потребление относительно невысокое — около 2 кВт (как электрочайник или утюг). Максимальная температура плавления 1100. 1300 °С, для поддержания температуры установлен специальный контроллер PID-регулятор. На печи SmartMelt и SmartKiln обращаю отдельное внимание — они в наличии в РФ, доставка быстрая, инструкция на русском языке.

А что касается мастер-моделей для литья, то их можно самостоятельно изготовить на FDM 3D-принтерах или на SLA UV 3D-принтерах.

Установки высокочастотного индукционного нагрева (ТВЧ)

Другой традиционный вариант нагрева металлов — это установки индукционного нагрева (ТВЧ, или по английски: ZVS). Представляют собой индуктивный контур с накачкой большими токами высокой частоты (50-100 Ампер). В центре катушки помещается заготовка для плавки или нагрева. Подходят для закалки, например, ножевых заготовок. Из-за высокой мощности силовой контур требуется охлаждать, поэтому смотрите, чтобы в комплекте был жидкостный насос (или приобретайте отдельно). Также потребуется мощный источник питания постоянного тока (24. 48 В, по 2-3 кВт). Лучше брать сразу комплектом (выгоднее). Подобное оборудование вполне может стать началом собственного дела.

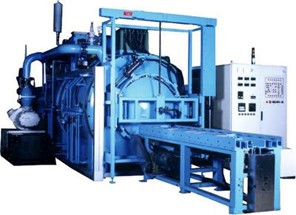

Вакуумные литьевые машины

Для литья в небольших масштабах, для ювелирки и для сувенирной продукции, лучше взять отдельную или комбинированную установку для вакуумного литья, а конкретно: вибрационную машинку с вакуумным насосом. Опционально в ней может быть встроена тигельная печка. Да, для работы с небольшими порциями металлов лучше приобрести различные тигли и термостойкие чаши, щипцы, защитные рукавицы и маску.

Аксессуары для печей

Керамический тигель из кварцевого термостойкого стекла более интересен именно из-за своих износостойких качеств. А вот графитовый тигель обходится дешевле, но сильнее изнашивается при частой плавке. В любом случае, вам потребуется ряд подобных аксессуаров различного объема и формы. При выборе обращайте внимание на наличие «носика» для заливки жидкого металла. Источники питания для ТВЧ можно посмотреть в этой подборке.

Таким образом, с небольшими затратами можно собрать оборудование для самостоятельного изготовления в небольших партиях, например, сувенирной продукции. Это вполне может стать началом собственного бизнеса или серьезным подспорьем в хобби. Цены относительно невысокие, часть оборудования в наличии в России, часть — продается комплектом и готова к работе сразу.

С другими подборками оборудования, а также с тестами и обзорами гаджетов вы можете ознакомиться по ссылкам ниже и в моем профиле.

Печи для закалки: разновидности оборудования. Его характеристики, особенности и область применения

Оборудование используют в металлургической промышленности. Закалка – вид термической обработки стали, после которого материал наделяется высокими показателями прочности и надежности. Печь для закалки бывает разных типов:

- камерной;

- шахтной;

- туннельной;

- элеваторной.

Также существуют печи для закалки стали колпаковые и барабанные. Самыми востребованными считаются первые четыре вида.

Камерная печь для закалки металла представляет собой не слишком массивную конструкцию. Она состоит из следующих элементов:

- корпуса, защищенного специальным кожухом;

- рабочей камеры с нагревательными элементами;

- смотрового окна для визуализации техпроцесса;

- дверки для выгрузки и загрузки изделий.

Муфельная печь для закалки металла цена на которую низкая у производителя, позволяет равномерно прогревать все материалы, находящиеся в рабочем пространстве. С помощью специальных приспособлений есть возможность регулировать температурный режим. Стоит учесть, что камерная печь для закалки металла (цена оптимальная у официального дистрибьютора) характеризуется малым потреблением электрической энергии. Ее корпус выполнен из прочных и жароустойчивых материалов.

Термическая печь для закалки металла оснащается нагревательными элементами, которые выполнены из кремния, фехрали, карбито-кремния, проволоки и нихрома. Благодаря этой конструктивной особенности агрегаты имеют длительный срок эксплуатации.

Проходные печи для закалки относят к категории камерного и туннельного оборудования. Они оснащаются такими рабочими элементами:

- камерой для закалки (рабочая температура до +950 градусов);

- камерой для отпуска (рабочая температура до +700 градусов);

- закалочной ванной, которая заполняется водой, маслом (вакуумная печь для закалки в масло) или полимером (зависит от обрабатываемого вида стали);

- холодильным агрегатом;

- установкой для полоскания и обезжиривания;

- холодильной камерой;

- приспособлением для поворота камеры;

- роликовыми установками для загрузки и выгрузки изделий.

Печь для закалки металла (цена зависит от комплектации оборудования) оснащена устройствами для автоматизированного управления технологическим процессом. Это позволяет значительно сократить физические затраты на обслуживание оборудования.

К такой категории агрегатов относятся конвейерные печи для закалки саморезов. Они имеют различный размер и комплектацию. Есть установки, которые эффективно используют в малом бизнесе. Для предприятий крупных масштабов подойдут агрегаты с большей мощностью и размером рабочего пространства.

Если потребуется вакуумная камерная печь для закалки, купить ее можно в специализированном магазине. При выборе оборудования стоит обратить внимание на его мощность и объем рабочего пространства.

Особой популярностью пользуется печь для закалки металла СНОЛ. Также ее можно использовать для закалки фарфора, керамики и стекла. Агрегат оснащен выдвижным подом. Во время технологического процесса можно догружать дополнительно изделия для обработки.

Печь шахтная для закалки не менее востребована, чем предыдущая установка. С ее помощью производится закалка изделий, имеющих значительную длину. Одним из видов оборудования является печь для закалки гриф штанги. Изделия, которые прошли такую обработку наделяются жесткостью, прочностью и устойчивостью к истиранию.

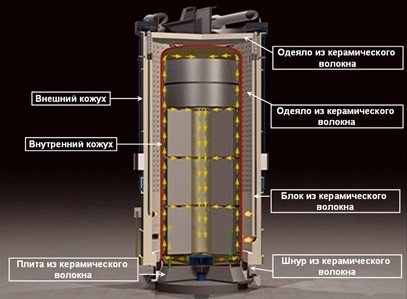

Шахтная вакуумная печь для закалки деталей имеет цилиндрическую форму. В рабочем пространстве, которое разделяется на определенные вертикальные зоны, размещают обрабатываемые изделия. Первая область находится в самом низу. Вторая – чуть выше. В ней выполняется подогрев материала. Третья зона – охлаждающая. В нее поступает холодный воздух. После завершения процесса эта зона начинает нагреваться до +500 градусов.

Купить печь для закалки металла довольно просто. Для этого необходимо посетить специализированный магазин. При выборе оборудования стоит обратить внимание на футеровку. Шахтная печь для закалки (цена установлена производителем) должна быть футерована шамотным кирпичом. Этот материал отлично держит тепло. Некоторые виды агрегатов футеруют простыми теплоизоляционными средствами: минеральной ватой и подобными. Они не предназначены для работы с большими объемами.

Туннельные агрегаты могут быть такими: термические печи для закалки и те, которые работают на твердом топливе или газе. По принципу своей конструкции они напоминают камерные установки проходного типа.

Туннельная вакуумная печь для закалки пружин и других металлических деталей представляет собой установку, выполненную в форме туннеля – рабочее пространство. В нем происходит закалка материала. Изделия с помощью вагонеток и рельс передвигаются по туннелю навстречу продуктам горения.

Входная и выходная камеры оснащены герметичными затворами. Песчаный затвор, который находится в рабочем пространстве, препятствует прониканию воздушных масс в установку. В стенках камеры предусмотрены специальные отверстия. Через них постоянно подсыпается песок. С помощью системы циркуляции горячий воздух и продукты сгорания подаются равномерно во все части туннеля.

Можно также купить печь для закалки металлических изделий элеваторного типа. Такой агрегат характеризуется минимальным показателем теплопотери. Его размеры незначительные, что дает возможность устанавливать оборудование в небольших цехах.

Колпаковая печь не менее популярна в металлургической промышленности. С ее помощью выполняют закалку металлических деталей к авиационной технике.

Она наделена такими преимуществами:

- незначительным удельным весом теплопокрытия (футеровка);

- высокий показатель эффективности;

- надежностью;

- прочностью – корпус агрегата выполнен из высокопрочной стали;

- простотой эксплуатации и облуживания.

Купить муфельную печь для закалки металла или другой вид оборудования не составит труда. Изначально необходимо точно просчитать объемы производства, а также требуемую мощность агрегата.

Вакуумные печи закалки

Оборудование нашло широкое применение в металлургии. С его помощью не только закаляют изделия, но и выполняют ковку. Печь для закалки камерного типа может использоваться как в крупных масштабах производства, так и в небольших.

Закалка стали в вакуумных печах имеет ряд преимуществ. Металлические изделия наделяются такими свойствами:

- прочностью;

- стойкостью на излом;

- надежностью;

- износостойкостью;

- устойчивостью к истиранию.

Металл становится плотнее, что дает возможность ему выдерживать разнообразные механические и физические воздействия. В вакуумных печах можно не только закалять металлические изделия, но различные строительные материалы.

Простая электропечь для закалки стали и плавки металлов

Материалы и инструменты, которые использовал автор:

Список материалов:

— жаростойкий кирпич К23;

— жаростойкий печной герметик (1200°C);

— силовое реле для включения спирали;

— цифровой регулятор температуры;

— высокотемпературный печной датчик;

— проволока из кантала 1.2 мм;

— концевой включатель;

— профильные трубы;

— листовой металл;

— дверные петли;

— уголок;

— жаростойкая сетка или другой материал для отделки;

— жаростойкая краска.

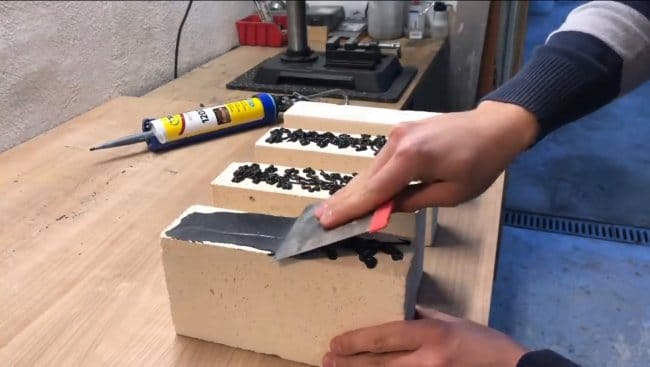

Шаг первый. Подготовка плит для сборки печи

Первым делом нам нужно собрать из кирпича плиты, а уже из этих плит будет собрана печь. Кирпич К23 легкий, легко режется и шлифуется, а еще он выдерживает большие температуры. Кирпичи автор с легкостью склеивает при помощи специального жаростойкого клея, способного выдержать температуру 1200°C.

В общей сумме склеиваем 4 плиты, спираль будет монтироваться в боковые стенки. Чтобы собрать печь, автор прорезал сабельной пилой в боковых стенках пазы.

В завершении останется проделать канавки под спираль. Чтобы сделать канавки, можно изготовить простую приспособу, кирпич поддается обработке очень легко, нужно стараться его не сломать.

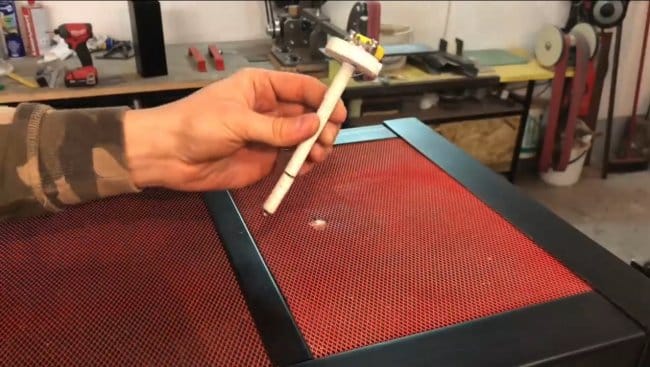

Шаг второй. Мотаем спираль

Изготавливаем нагревательный элемент для печи, автор решил использовать проволоку из кантала толщиной 1.2 мм. Проволока была намотана на трубу при помощи шуруповерта, а затем автор растянул полученную пружину в спираль.

Нагревательный элемент получился с такими характеристиками:

U = 240V

R = 26,7Ω

I = 9A

P = 2150W

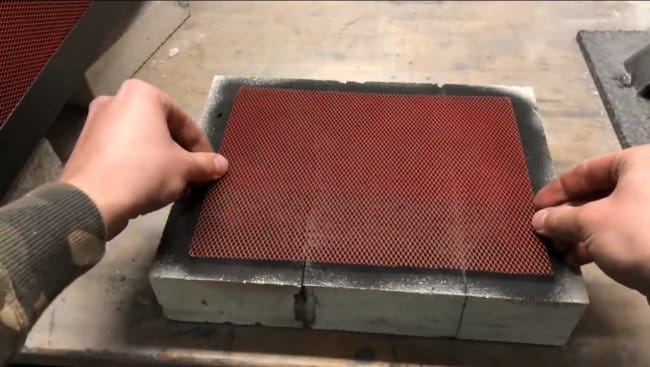

Шаг третий. Рама и дверка

Для печи обязательно делаем раму, так как сам по себе кирпич довольно хрупкий. В качестве материала понадобится уголок, свариваем конструкцию, как у автора на фото. Делаем для печи устойчивые ножки, можно использовать профильные трубы.

Также для печи нужно сделать дверку, варим под нее раму из уголка и укладываем кирпич. Дверка должна плотно прижимать к печи, это обеспечит быстрый рост температуры и высокие ее значения. Автор проделал по кругу дверки канавку и вклеил печной уплотнительный шнур.

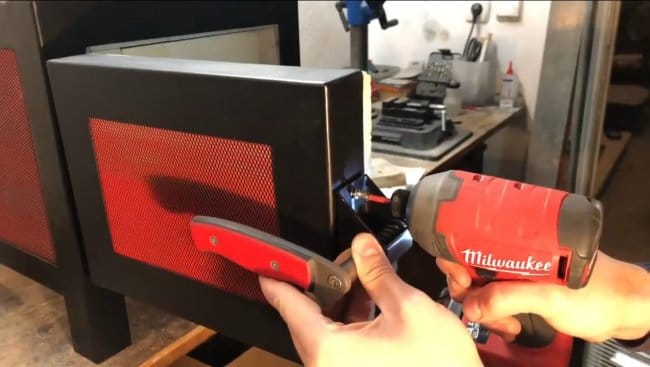

Саму дверку завешиваем на хорошие дверные петли и делаем надежную запирающую ручку.

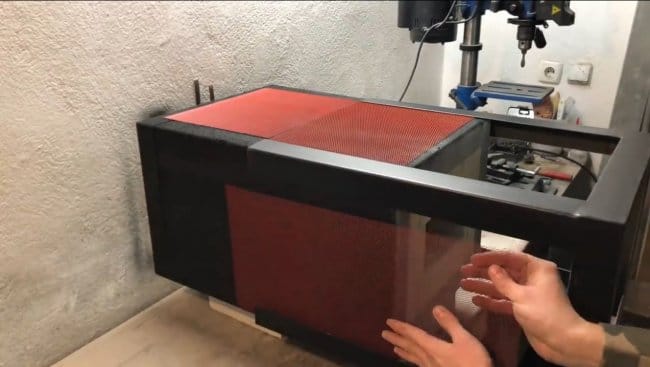

Шаг четвертый. Сборка

Для эстетических целей печь можно покрасить жаростойкой краской. Если хорошо прокрасить кирпич, краска будет препятствовать осыпанию кирпичной крошки. Автор отделал печь жаростойкой сеткой, смотрится все хорошо, сетка будет защищать кирпич от ударов и не выпустит крупные части кирпича в случае растрескивания. Конечно, более целесообразно было бы обшить всю печь листовым металлом.

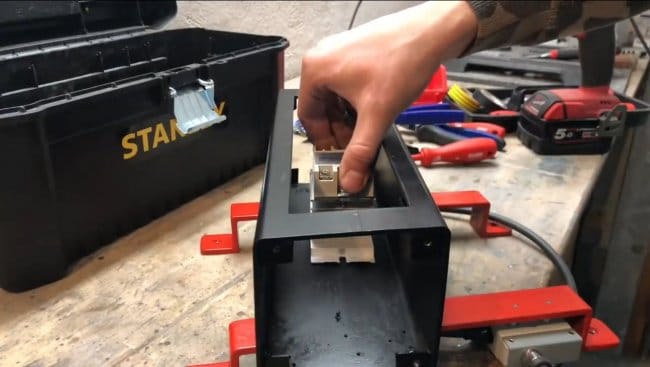

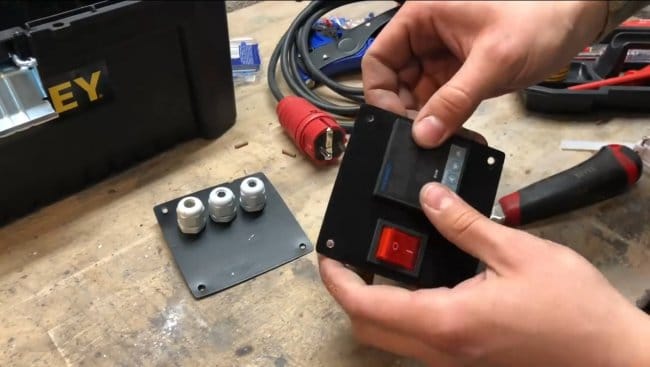

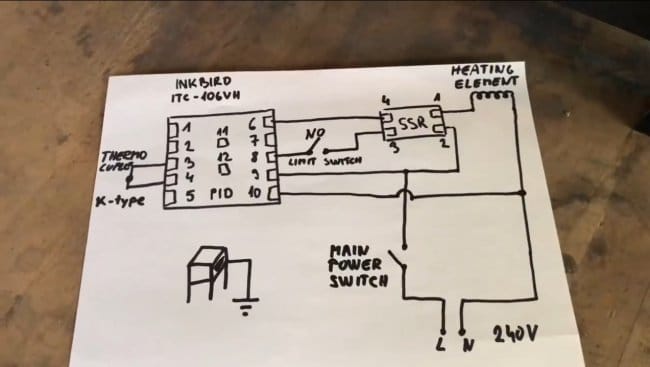

Для контроллера температуры делаем корпус из куска профильной трубы, корпус нужно закрепить на некотором расстоянии от печи, чтобы электроника не грелась. Внутри корпуса устанавливается реле SSR, которое будет включать спираль по команде от регулятора температуры. Реле должно будет управлять нагрузкой в 2150 Ватт, нужно подобрать подходящего номинала. Подробную схему подключения можно увидеть на фото.

На панели управления располагаем и включатель, который будет управлять работой всей печи.

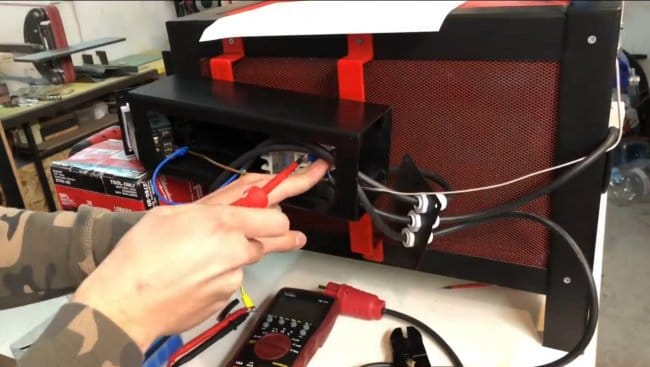

Шаг шестой. Испытания

Включаем печь, в качестве теста автор поставил температуру 800°C. Такую температуру печь смогла достичь через 19 минут, подобной температуры хватает для закалки некоторых сталей.

Также автор смог разогнать печь до температуры 1050°C, на это ушло 50 минут, сталь при такой температуре светится ярко-желтым свечением, ее можно даже ковать.

На этом проект завершен, надеюсь, вам самоделка понравилась, и вы нашли для себя полезные мысли. Удачи и творческих вдохновений, если решите повторить подобное. Не забывайте делиться с нами своими идеями и самоделками!

Индукционный нагреватель для плавки и закалки металла своими руками

Добрый день. Ну и хватит о добром. Начитавшись и насмотревшись на всем известный индукционный генератор по схеме ZVC драйвера, решил сделать нечто похожее для закалки небольших металлических предметов, в гаражную автомастерскую и для плавки свинца на грузила. Схема стандартная, обычный высокочастотный мультивибратор, который повторили уже сотни человек.

Схема ZVC драйвера

Стандартный вариант генератора

Усиленный вариант схемы

Но видно мне войти в их число не судьба.

Были куплены все необходимые детали — новые полевые транзисторы, новые фаст диоды и стабилитроны. Всё перед пайкой было испытано на транзистор-тестере, в том числе для определения правильной цоколёвки.

Была собрана шикарная катушка из чистой меди диаметром 5 мм. Но работать сей девайс упорно отказывался.

Подозрение пало на дросселя, которые большинство радиолюбителей рекомендует мотать на желтых порошковых кольцах от БП АТХ.

Добыча искомых и установка также оказалась безрезультативной — индукционный нагреватель металлов как не работал раньше, так и не собирался работать дальше. Подключение различных вариантов катушек совместно с конденсаторами разной емкости картину не изменили — «открывает рыба рот, но не слышно что поёт», то есть транзисторы открываются, ток тянут, а генерации не происходит.

В конце концов всё это изрядно надоело, многодневные танцы с бубном закончились, и пришлось с поклоном идти к китайцам на ихний Алиэкспресс, заказывать за 7 долларов готовый модуль генератора.

Спустя 2 недели эта штука была доставлена курьером прямо на дом и после подключения к компьютерному блоку питания на 12 В успешно заработала.

Причём она работала и от 5-ти вольт, и с маленькой штатной катушкой, и с большой самодельной, в общем генерировала мощное электромагнитное поле во всех позах (с теми же деталями и схемой). Раскаляет 3 мм штырь до красна за 20 секунд. С железкой 6 мм возится несколько минут, при этом жутко греется само (в основном транзисторы и катушка).

На что тут грешить — даже не знаю. Может конденсаторы не те, может транзисторы. В любом случае факт остается фактом: промышленная плата заработала, а самодельная нет. Так что кто хочет — может смело кинуть в меня куском канифоли, другие — посочувствовать, третьи сами попробовать собрать этот индукционник и написать в комментариях о результатах.

Простая электропечь для закалки стали и плавки металлов

Как закалять сталь — закалка стали во всех нюансах!

Закалить сталь, это один из наиболее важных процессов в термообработке металла, от которого напрямую зависит качество продукции. Плохая закалка может привести к излишней мягкости металла, перекаленная деталь, в свою очередь, становится очень хрупкой.

Все это связано с тем, что тепловое воздействие на металл влияет на его свойства и свойства. С помощью термообработки можно улучшить механические характеристики. Термообработка позволяет даже изготавливать качественные детали из более дешевых сплавов, улучшать их характеристики до нужной отметки. Закалка стали — процесс термообработки, в результате которого сталь нагревается до критической температуры и быстро возвращается к начальной температуре. Продолжительность нагрева и выдержки определяется размерами и конфигурацией деталей и способом их укладки в печи. Она должна быть такой, чтобы прошло выравнивание концентрации углерода в аустените. Обычно общее время нагрева и изотермической выдержки составляет 1-1,5 мин на мм наибольшего поперечного сечения детали. Скорость охлаждения должна быть не меньше критической, чтобы атомная структура не была преобразована в промежуточные. При этом слишком быстрое охлаждение может привести к растрескиванию стали или короблению. Что бы не было брака скорость охлаждения при достижении в 200 градусов замедляется. Цель такой обработки — повышение твердости и прочности деталей с уменьшением ее пластичности. Углеродистая сталь и изделия из нее прогреваются в камерных печах. Печь для закалки прогревается в среднем при 800 ° С, хотя некоторые марки стали нуждаются и в более высоких температурных режимах (1250–1300 ° С). Эти марки не подвержены растрескиванию, поэтому они не нуждаются в предварительном подогреве. Очень важно обеспечить равномерный нагрев всего изделия. Это может быть проделано в процессе выдержки. Если прогреваются несколько изделий, время увеличивается, если одно — то уменьшается.

Защита изделий от окалины и обезуглероживания

Изделия из стали могут быть обработаны уже после финишной обработки. В этом случае изделия подвергаются воздействию защитных газов. При этом возможно использование только загерметизированных печей и требуется достижение стабильной температуры, что становится небезопасным, поскольку генераторы защитного газа работают на углеводородных источниках, таких как метанол и аммиак.

От этого можно защитится, применяя карбюризатор. Применять их рекомендуется только в тех случаях, когда нет возможности создать защитную атмосферу. Изделия упаковываются в тару с этим компонентом. Если металл должен быть в соляных ваннах, то ванны нужно во избежание обезвоживания расщеплять не менее двух раз в течение рабочей смены борной кислотой или бурой солью, которая также помогает древесному углю. В последнем случае заполняется так называемый стакан, в стенках которого множество отверстий. Стакан закрывают крышкой и опускают на дно соляной ванны. При этом выходит большое количество пламени, но со временем оно затухает.

Удачный итог раскисления соляной ванны проверить достаточно просто. Для этого в ванну на 5–7 минут погружают обычное лезвие, после чего закаляют в воду. Если оно ломается, то соляную ванну удалось качественно раскислить.

Охлаждение металла — опасность и предосторожности!

В качестве основы для охлаждающих жидкостей используют воду. Поскольку даже её небольшое содержание может изменить скорость охлаждения. Закалочный бак недопустимо использовать в посторонних целях, как недопустимо и охлаждать изделие под проточной водой. Оптимальной температурой охлаждающей жидкости считается 30 ° С.

Водяная закалка имеет ряд недостатков. Главный минус — образование трещин и коробчатого металла, что позволяет использовать её только при изготовлении цементированных изделий или изделий несложной формы, которые будут проходить финишную обработку.

Изделия более высокой формы из конструкционной стали получают в растворе каустической соды (50%), который подогревают до 60 ° С.

Детали, закаленные в таком растворе, имеют характерный светлый оттенок. Изоляционная ванна на основе каустической соды обязательно должна быть оборудована вытяжкой, потому что пары вредных веществ для человеческого организма.

Минеральные масла — наиболее подходящая охлаждающая среда для изделий из легированной стали. Скорость охлаждения не меняется. Что при температуре 30 ° С, что при температуре 100 ° С Главное, не допустить попадания воды в такую среду, поскольку это приводит к растрескиванию поверхности изделий. Избавиться от этой температуры можно до кипения воды. Однако при использовании масляной ванны следует помнить и о недостатках данного способа. В частности, применительно к вредным газам, в зависимости от области применения, м асло теряет закаливающие способности. Конечно же, при работе важно не забывать о безопасности — для погружения детали в охлаждающий раствор используют специальные щипцы с очень длинными ручками, руки защищают перчатки из очень толстой огнеупорной ткани или кожи, а лицо закрывает маска из закаленного стекла. Плечи, одежда и грудь скрыты за кожанной или толстотканной одеждой.

Существует и ступенчатая закалка, которая выполняется поэтапно: сначала деталь нагревается в горячем масле, затем в расплавленных солях. Используется для охлаждения имеющихся углеродистых сталей и деталей, производимых из этого материала. Вначале раскаленную сталь погружают в воду, пока деталь не охладится до 200 ° С. Это будет всего лишь несколько секунд, иначе появляются трещинами. Деталь нужно извлечь как можно быстрее.

Закалка и отпуск стали в домашних условиях.

Отпуск стали — обязательное мероприятие для снятия внутренних напряжений металла. В результате этого несколько ухудшается твердость, но повышается пластичность. Отпуск проводится как в печах, так и в масляных и щелочных ваннах. Стабильность — в условиях пониженной температуры.

Для разных марок стали существуют свои температурные режимы. Например, изделия из стали с твердостью HRC 59–60 для отпуска требуется всего при 150 ° С.

Закалять и проводить отпуск можно и в домашних условиях. Для этого вполне достаточно подручных средств — электроплит, печей. Температура горячего песка не обязательно должна достигать нескольких сотен градусов. Изделие перед закалкой обязательно следует очистить от посторонних материалов, например, масла или грязи. Прогревать детали нужно при нескольких подходах, а затем доводить до температуры воздуха до 200 ° С, а затем постепенно уменьшать ее до 80 ° С. Длится такая процедура около часа. Однако хромоникелевые марки следует охлаждать в масляных ваннах, потому что они при длительном охлаждении приобретают хрупкость.

Изготовление муфельной печи для плавки и закалки металла своими руками

Муфельная печь для расплава или закалки металлических изделий – прибор, позволяющий домашнему мастеру выполнить определенную работу. Простой агрегат, способный работать на разных видах топлива, для самостоятельного изготовления достаточно обладать навыками выполнения слесарных и электросварочных работ.

- Устройство и схема

- Материалы и элементы для работы

- Необходимые инструменты

- Пошаговая инструкция по изготовлению

- Изготовление конструкции муфеля

- Готовим и устанавливаем нагревательную спираль

- Работы по установке в муфель газовой горелки

- Финальные работы

- Правила эксплуатации

- Вывод

Устройство и схема

Устройство муфельной печи для плавки металла состоит из:

- в большинстве случаев стального корпуса. Для домашнего использования лучше выполнить его из жаростойкого металла или нержавейки. Но можно использовать конструкционную сталь. Толщина листа 1,5-2 мм;

- слоя внутренней теплоизоляции. Для домашних печей используют шамотный кирпич или другой теплоизоляционный материал, выдерживающий температуры нагрева до 1000 0 — 1200 0 ;

- стальной корпус можно обложить наружным слоем керамических плиток или огнеупорным кирпичом;

- электрических или газовых нагревательных элементов. Газовые горелки лучше приобретать в специализированных магазинах. Электрическая печь может оснащаться самодельными спиралями из нихрома или фехраля. Толщина проволоки – 1 мм. Фехралевая проволока дешевле, но она уступает нихрому по уровню сопротивлению воздействия агрессивной среды и долговечности спирали;

- системой автоматического или ручного управления работой техники. Установив тепловые датчики вы сможете легко управлять температурным режимом и временем поддержания заданной температуры.

Материалы и элементы для работы

Муфельная печь для плавки алюминия своими руками или закаливания стальных деталей – для производства подготавливаем полный набор материалов. Нам потребуется:

- шамотный кирпич;

- теплоизоляция;

- листовой металл или любой подручный материал. Если есть старый сейф с внутренним слоем песка, значит вам повезло. Такая печь прослужит долгий срок и позволит сэкономить на наружном слое теплоизоляции;

- огнеупорная глина, песок или готовая смесь для кладки кирпича. Для заделывания щелей и пустот можно приобрести огнестойкий герметик или использовать раствор;

- электрический кабель, керамические изоляторы, автомат для подключения в щитке.

к содержанию ↑

Необходимые инструменты

Инструмент должен быть исправным:

- инструмент электрика;

- инструмент каменщика, шпатель;

- сварочный аппарат и средства защиты сварщика;

- сварочные электроды для сваривания конструкционной стали;

- болгарка с защитными очками;

- зачистной и отрезные диски;

- электродрель с набором сверел.

к содержанию ↑

Пошаговая инструкция по изготовлению

Муфельная печь для плавки металла своими руками — для такого прибора лучший вид топлива электричество. С его помощью можно разогреть металл до температуры плавления. Разберем подробно этапы проведения работ по самостоятельному изготовлению нагревательного агрегата.

Изготовление конструкции муфеля

В зависимости от материала и конфигурации корпуса начинаем делать отсек для нагрева металла. Можно сделать печь и без стального каркаса, но тогда потребуется уложить печь в слой теплоизоляции. Используем материалы, способные выдерживать высокие температуры. Но лучше сделать коробку из листового металла или из старой бочки или даже холодильника. Этапы работ:

- Начинаем готовить блоки для обкладки огнеупорной камеры. Для небольшой камеры понадобится 7 шамотных больших кирпичей. С их помощью можно соорудить прямоугольную или цилиндрическую камеры нагрева и закаливания металла. Если требуется соорудить круглый отсек, понадобится болгаркой вырезать трапециевидные заготовки и предварительно укладывать их в конструкцию, намечая каждую деталь.

- Подрезав грани, устанавливаем детали на ровную поверхность и несильно стягиваем их проволокой. Проверяем плотность прилегания граней блоков и отсутствие больших зазоров. Если нужно подрезаем блоки и снова собираем всю конструкцию на проволоке.

- Обеспечив плотность прилегания деталей, выкладываем их в ровный ряд и длиной линейкой размечаем пазы для укладки нагревательных элементов печи — спиралей из нихромовой проволоки. В зависимости от диаметра самодельной или покупной спирали размечаем ряды так, чтобы они не соприкасались между собой. Если это произойдет – это грозит коротким замыканием и сработкой автомата и это в лучшем случае. Минимальный зазор – 20-30 мм.

- Канавки выбираем дрелью с шарошкой или сверлом или болгаркой. Борозды лучше сделать под небольшим уклоном вниз, чтобы спирали не могли выпасть. Работа кропотливая и требует внимательности, не торопимся.

- После проверки точности пропилов и исправления, неточных мест стыковки пазов переходим к сборке муфельной конструкции. Закрепляем блоки с помощью термостойкого клея или раствора. Самодельную смесь готовим из равных частей шамотной глины и просеянного кварцевого песка.

Для изготовления муфеля, небольшого по габаритам, можно использовать простую глину. Для этого выполняем несколько дополнительных операций:

- Из картона или тонкого пластика делаем опалубку для заливки жидкого раствора глины, либо можно использовать обрезанную бочку. Учитываем толщину стенок и размеры корпуса печи.

- Замачиваем раствор на 2-3 дня, чтобы он растворился и разбух. Такая смесь становится пластичной.

- После этого заливаем в опалубку раствор. Толщина стенок – 50-70 мм. Обязательно уплотняем и протыкаем его тонким стержнем для удаления пузырей воздуха и монолитности конструкции.

- Оставляем деталь до полного засыхания глины. Делаем пазы для укладки спиралей или отверстия для установки газовых горелок и вывода проводов.

- Готовый глиняный муфель обязательно закаляем в печи и только после этого устанавливаем в корпус.

Такая монолитная обожженная конструкция будет прочной и не уступит по характеристикам муфелю из шамотного кирпича.

Готовим и устанавливаем нагревательную спираль

Спираль можно приобрести в магазине или намотать самостоятельно (толщина проволоки нужна — 1,2 мм.):

- Понадобится запас проволоки из нихрома или другого сплава и простой пруток, подходящего сечения. Зажимаем конец прутка и проволоки в тисках и начинаем плотно наматывать спираль.

- Витки можно укладывать вплотную, но без перехлестов. После намотки спираль немного растягиваем по длине, чтобы между витками был определенный зазор.

- Готовые спиральки укладываем в подготовленные пазы в корпусе муфеля и фиксируем скобками из нихрома. Устанавливая скобки, следим, чтобы они не перемкнули виточки между собой. Для крепления еще используют раствор для кладки кирпича из глины и песка. Этот материал не проводит электрический ток.

- Рассчитанные по мощности спирали обеспечат высокую температуру в печи. Для увеличения производительности и экономии электроэнергии советуем сделать несколько нагревательных контуров, которые можно включать отдельно. Так мы сможем поддерживать необходимую температуру в начале обжига металла и постепенно доводить ее до максимальной.

- В местах выхода из корпуса закрываем проволоку керамическими предохранителями, а сразу после выхода подключаем медный электрический кабель большого сечения. Заводим кабель в электрический щиток и подключаем его к отдельному автомату. Печь должна быть надежно защищена от токов короткого замыкания, для защиты обязательно заземляем ее и подключаем к отдельному УЗО.

Для нагрева деталей можно использовать газовые горелки.

Работы по установке в муфель газовой горелки

Газовый нагревательный элемент лучше приобрести в магазине, хотя народные умельцы могут выполнить эту работу своими руками. Но советуем подумать о безопасности и отправиться в специализированный магазин.

Если вы обладаете опытом изготовления аналогов, такую конструкцию делаем по определенной схеме:

- для изготовления корпуса горелки подготовим отрезок стальной, лучше медной трубки. Диаметр 8-10 мм. Длина заготовки – 150 мм;

- возле одного конца сверлим сквозное отверстие для соединения с газовой трубой или шлангом;

- на боковой стенке размечаем и сверлим несколько отверстий. Отверстие делаем только с одной стороны. Эти отверстия служат для поджигания факела;

- на обоих концах горелки нарезаем резьбы;

- посередине горелки сверлим не сквозное отверстие, оно будет служить для сброса газа;

- торцевую сторону закрываем. Накручиваем заглушку. Ко 2 стороне подсоединяем шланг от газового баллона.

Горелка устанавливается с помощью хомутов. Не забываем установить на подводящем шланге клапана, защищающего от обратного удара.

Финальные работы

Муфельная печь — горн своими руками почти готова. Остается собрать все детали в единую конструкцию. Полость между муфельным устройством и корпусом заполняем свободное пространство утеплителем.

Если нужна печь для плавления небольшого количества металлов, на верхней детали делаем небольшой вырез по габаритам тигля и ужесточаем края прутком или уголками. Теперь после включения печи в работу можно устанавливать тигель с медью или алюминием и расплавлять металл.

Правила эксплуатации

Электрические или газовые печи для расплавления материалов или закаливания деталей – приборы повышенной опасности.

Перед началом работ обязательно проверяем надежность подключения к газовой сети или изоляцию проводов и состояние спиралей. В помещении необходимо обеспечить надежную систему вентиляции.

Не рекомендуем работать в такой одежде, как на фото:

Только спецодежда сможет защитить вас от ожогов при работе с расплавленным металлом. Только спилковые перчатки соответствуют правилам охраны труда. Одежда из плотного материала. Все участки тела должны быть закрыты, обувь из плотной кожи или заменителя. Никаких тапочек или сланцев.

Вывод

Самодельные или промышленные печи для закаливания металла или его плавления – все эти конструкции должны обеспечивать безопасность и комфортность в работе с нагревательными приборами. Сделать конструкцию самостоятельно несложно, справиться сможет даже новичок. Главное внимательно и ответственно выполнять все рекомендации и правила выполнения работ.

Печи для закалки – особенности и принцип работы печей закалки. Процессы закалки в печах разных видов

Агрегаты применяют в металлургической промышленности. С их помощью металлическим изделиям придают прочность и устойчивость к различным агрессивным воздействиям. Печь для закалки металла бывает разных видов:

- колпаковой;

- камерной;

- шахтной;

- ямной;

- толкательной.

Первый оборудования предназначен для обработки крупных металлических изделий под воздействием высокого температурного режима. Колпаковые печи для закалки стали применяют не только в металлургии, но и атомной, электронной, авиационной промышленностях.

Агрегаты работают либо от подачи электрической энергии, либо с помощью газа. Основными характеристиками установок являются следующие показатели:

- вес сади;

- температура нагрева;

- габариты;

- количество стендов.

Совет. При выборе печей колпакового типа необходимо учитывать именно эти параметры.

Колпаковая установка – муфельная печь для закалки металла. Конструктивной особенностью оборудования является наличие муфеля. Он защищает обрабатываемый материал от прямого воздействия на него продуктов сгорания, или от попадания топлива. Как правило, муфеля – съемные конструкции.

Принцип работы установки колпакового типа заключается в том, что муфель с металлическими изделиями помещают в разогретую печь. Там он находится на протяжении 15-60 мин. Время обработки зависит от вида выполняемого технологического процесса, а также типа обрабатываемого сырья. После этого муфель извлекают, а изделия – охлаждают.

Муфельная печь для закалки металла цена на которую зависит от ее модификации, состоит из таких элементов:

- корпуса;

- муфеля (рабочее пространство);

- дверки;

- блока управления.

Корпус изготавливают из углеродистой или нержавеющей стали. Второй вариант оснащения конструкции более практичный. Нержавеющая сталь выдерживает разнообразные агрессивные воздействия. Корпус изнутри облицовывают огнеупорным материалом.

Главным элементом установки является муфель. Его производят из керамики, специального волокна или корунда. Каждый из этих материалов имеет определенные преимущества.

Примечание. Наиболее востребованы печи с керамическим муфелем. Они выдерживают воздействия высокого температурного режима, а также не выделяют никаких вредных веществ.

Муфель из специального волокна также популярен. Купить муфельную печь для закалки металла такого типа довольно просто. Для этого необходимо посетить специализированный магазин.

К конструкции двери корпуса предъявляют особые требования. Она должна быть герметичной, и защищать рабочее пространство от попадания в него воздушных масс. Ее изготавливают из простой стали.

Печь для закалки камерного типа купить которую можно дешевле в магазине производителя, оснащают разнообразными нагревательными элементами. Они могут быть расположены на стенках рабочей камеры, поду, своде.

Примечание. Печь для закалки камерного типа крупных габаритов оснащают дополнительными нагревательными элементами, которые размещают на поверхности футеровочного слоя дверки.

Такой подход к конструированию установок позволяет равномерно воздействовать высокой температурой на металлические изделия. В камерных печах можно проводить два вида термообработки: с защитной и окислительной воздушными атмосферами. Для этого существует два вида агрегатов. Для выполнения первого вида техпроцесса предназначены печи серии СН3, для второго – системы серии СНО.

Камерные установки могут быть с постоянным и периодическим действием. Они работают от подачи электрической энергии, и называются термические печи для закалки. Агрегаты постоянного действия имеют большую производительность. Обусловлено это тем, что, нагрев обрабатываемого материала осуществляется постоянно. В работе установок не может быть перерывов. Как правило, это крупногабаритное оборудование, которое используют в металлургии.

Термическая печь для закалки металла периодического действия не менее востребована в промышленности. Подачи электрической энергии к такому оборудованию осуществляются циклично.

Примечание. Подобные установки применяют для обработки незначительных партий металлических изделий.

Печь шахтная для закалки по внешнему виду напоминает шахту. Сечения установок: прямоугольное, круглое, эллиптическое. К этой категории относится доменная печь. Ее используют в металлургии довольно давно. Особенность эксплуатации агрегата заключается в том, что его работу нельзя останавливать.

Можно купить печь для закалки такого типа с целью проведения термообработки длинных металлических изделий. Конструкции представляют собой вертикально расположенные шахты, высота которых в несколько раз превышает их диаметр. К этой категории оборудования относится печь для закалки гриф штанги.

Ямная печь является одной из разновидностей шахтных установок. Ее монтируют ниже уровня грунта. В основном, такие конструкции имеют прямоугольную форму. В качестве футеровки рабочего пространства используют керамоволокнистые полотна и огнеупорный кирпич. Можно купить такую печь для закалки металла или сделать самостоятельно.

Совет. В процессе сооружения установки необходимо соблюдать правила, установленные ГОСТами.

Ямная печь работает от подачи электрической энергии. Она характеризуется экономичностью и практичностью. Существуют агрегаты, которые функционируют от подачи газа. Это крупногабаритные установки, используемые в металлургической промышленности. Максимальная температура нагрева агрегатов составляют +1000 градусов.

Конструкция ямной печи состоит из таких элементов:

- корпуса (ямы, футерованной огнеупорными материалами);

- крышки (съемной, подъемной или раздвижной);

- механизмов для загрузки и выгрузки изделий.

Управление оборудованием – электромеханическое.

Толкательные агрегаты – конвейерные печи для закалки саморезов и других металлических изделий. Они представляют собой оборудование непрерывного действия. Другое название – проходные печи для закалки.

Конструкция агрегатов представлена следующими элементами:

- корпусом, футерованным огнеупорными материалами;

- закалочной ванной;

- толкательным механизмом;

- нагревательными элементами;

- подиной.

Примечание. Нагревательные элементы могут быть расположены не только на боковых стенках установки, но и на поду.

Принцип действия оборудования аналогичен работе конвейерной печи. На механизмы загружают ванны с обрабатываемым металлом. Они, как по конвейеру, двигаются по всей длине рабочего пространства установки. Процесс закалки металлических изделий не прекращается. Время на обработку зависит от типа продукции. Оборудование работает от электрической энергии или подачи газа.

Вакуумные печи

Агрегаты используют для закалки металлических изделий в вакууме. В технологическом процессе происходит воздействие на продукцию высокого температурного режима.

Преимущества закалки материалов в вакуумной среде:

- изделиям придается прочность и надежность;

- выполняется проверка продукции на целостность ее структуры;

- повышаются качественные и технические характеристики обрабатываемого сырья.

Вакуумная печь для закалки деталей бывает камерной, шахтной, колпаковой, тигельной, муфельной, элеваторной. Все виды агрегатов широко используют в металлургической промышленности. Их размеры и производительность зависят от комплектации. Может быть вакуумная печь с закалкой в масло, кислоту, воду, песок. Выбор зависит от вида обрабатываемых изделий. Как правило, наиболее часто используют закалку в масло.

Примечание. Самыми востребованными считаются тигельные и муфельные печи.

Установки позволяют обрабатывать большое количество изделий за один цикл работы. Принцип действия таких агрегатов: постоянный, периодический, полунепрерывный.

Камерные и другие печи нашли применение в лабораторных исследованиях. С их помощью закаляют различные материалы, а также проверяют их устойчивость к различным агрессивным воздействиям. Если нужна вакуумная камерная печь для закалки купить ее можно в специализированном магазине. Выбор агрегата необходимо основывать на размере его рабочего пространства и показателе производительности.

Вакуумные печи работают на различных видах топлива: газе, коксе, угле, электрической энергии. Установки представляют собой герметичные конструкции, в которых изначально создается определенная вакуумная среда, и только потом начинается нагревание элементов, и обработка изделий.

Экономия для кузнеца: делаем муфельную печь для закалки металла своими руками

Муфельная печь – специализированная конструкция, позволяющая нагревать различные металлы до необходимой температуры.

Муфель обладает свойством сохранять металл от прямого контакта с топливом или газами. Печи со стационарной нагревательной камерой и сменными муфелями работают по схожему принципу.

Методы для закалки металла

Существует несколько способов обработки металлов с помощью данного устройства:

- Термообработка: отжиг, закалка, отпуск, состаривание.

- Работа с ценными материалами, переплавка металлов, когда использование открытого огня недопустимо.

- Для получения ровного тона поверхности, особенно при обработке керамики(высокохудожественной) используется муфельная печь.

- Сушка диэлектриков.

- Кремация, сжигание до минеральных компонентов.

Как работает муфельная печь?

Для того, чтобы понять, как работает устройство для закалки металла, происходит процесс взаимодействия различных элементов, рассмотрим внимательно ее строение:

- Корпус печи. Если осталась старая газовая плита, с встроенным духовым шкафом, то она прекрасно подойдет для основы устройства. Лучший размер для такого духового шкафа: 70см-50см-60см. Такие габариты удобны для работы с термообработкой.

Внимание! Если вы решились использовать как основную конструкцию бывшую газовую плиту, то произведите демонтаж пластиковых составляющих. Иначе произойдет расплавление всех материалов.

- Внутренний слой. Непосредственный контакт с поверхностью топки. Коэффициент полезных действий зависит от этой части конструкции, поэтому использовать следует огнеупорный шамотный кирпич.

Фото 1. Огнеупорный шамотный кирпич — обязательный элемент для внутреннего слоя при изготовлении печи своими руками.

- Внешний слой. Его цель – сокращение потерь передачи тепла. Широко используются перелит и базальтовая вата для достижения эффекта.

Совет! Не используйте асбест как внешний слой. Нагреваясь, этот материал выделяет канцерогены.

- Нагрев рабочего пространства. Спирали, созданные из нихромовой или фехралевой проволоки, отвечают за процесс нагревания всей газовой плиты. Лучше использовать фехралевые, так как они более пластичны, но нихромовые – дешевле.

Устройство для плавки алюминия и меди

Легкоплавкие металлы отличаются хрупкостью. Важно соблюдать схемы работы с данным типом металлов.

Так, например, для плавления меди или алюминия, муфельная печь должна разогреться до 1083, а для плавления бронзы – 930 по Цельсию.

Эти материалы среди остальных легкоплавких имеют самые высокие показатели температуры плавления.

Значит, напрашивается вывод: для работы с легкоплавкими металлами необходима печь, разогревающаяся максимум до 1100 градусов.

Нюанс! Для крупного литья при работе с легкоплавкими металлами устанавливается горн. А плавить металл можно в емкости с «носиком» (тигель). Так легче всего предать ему в последующем форму.

Этапы работы с легкоплавкими материалами

- Прокалка печи для заливки на температуре 600 градусов.

- Погружение формы.

- Нагревание температуры до 900 градусов.

- Засекаем время пребывания формы в печи – 120 минут.

- Вынимаем форму и остужаем до 500 градусов.

- Легкоплавкий материал помещается в форму.

Плавка золота

Тугоплавкие металлы, например, золото, в работе отличаются высокой температурой плавления. Так, для успешного решения задачи, необходимо будет разогреть печь до 1300 градусов, при условии того, что мы работаем со сталью (по другим материалами надо смотреть коэффициент тугоплавкости).

Необходимо учитывать фактор материалов растопки. Так, протопить печь можно всеми бытовыми ненужными материалами, исключая токсичные, то есть выделяющие ядовитые вещества в процессе горения.

Этапы работы с тугоплавкими материалами

Индукционная муфельная печь своими руками

Муфельные печи – это конструкция, необходимая для творчества ювелиров, кузнецов, других мастеров, работающих с керамикой, с закалкой стали. Обычно индукционная муфельная печь для плавки дорогостоящая, но есть возможность сделать ее своими руками.

Необходимые материалы и инструменты

Изготовление конструкции

- Монтаж основной части. На внутренних сторонах шамотных кирпичей выпиливаем поперечные отверстия. Они служат для установки нагревательной спирали. Такие пазы увеличивают объем печи, то есть внутреннего пространства, с которым работать эффективнее. Кирпичи складываем и закрепляем в форме призмы. Ликвидируем щели.

- Изготовление стенок. Используемые материалы: кантал, фехраль, нихром. Устанавливать материалы можно совершенно любым способом, но лучше сложить их кругом. Так, не будет перепада температур, так негативно влияющих на процесс термической обработки.

Фото 2. Основная часть муфельной печи собирается из шамотных кирпичей, в которых выпиливаются отверстия.

- Установление теплоизоляции. Эффективность зависит от степени удерживания температуры внутри конструкции. Сама теплоизоляция — это смесь, состоящая из 0,8 частей цемента и 0,2 частей перлита. Смесь между призмой и стенками должна настояться около 48 часов.

- Изготовление дна. Создаем изогнутую заготовку для нижней части изделия, прикрепляем четыре маленьких кусочка стальной трубы – это ножки, на которые будет опираться печь. Внутрь изделия наливаем цементную смесь, после застывания прикладываем проволоку в виде сетки, для создания ровного и одномерного слоя. В конце наносим тальк.

- Изготовление крышки. Одного размера с дном создаем заготовку, прикрепляем к нему ручки. Крышку заполняем раствором с цементом и перелитом.

- Изготовление спирали. Нихромовую проволоку с сечением 0,1 см и прут из железа радиусом 3 мм. После снятия с прута проволоки получаем спираль. Витки не должны соприкасаться. Готовая спираль помещается в прорези, сделанные на первых этапах производства.

Фото 3. Спираль из нихромовой проволоки помещается в специальные прорези в огнеупорных кирпичах таким образом, чтобы витки не соприкасались.

- Сборка и сушка печи. Собираем все элементы печи, устанавливаем их и просушиваем. Сушить изделие положено в хорошо продуваемом и вентилируемом месте. Применение нагревательных приборов в процессе сушки строго-настрого запрещено.

Внимание! В процессе создания необходимо с аптекарской точностью соблюдать все пропорции, указанные выше. Точно, скрупулезно, внимательно работать с каждым материалом, проверять его на наличие дефектов. Главная сложность — принципиальное выполнение инструкций.

Полезное видео

Видеосюжет, в котором представлен один из вариантов создания муфельной конструкции для закалки металла.

Муфельная печь – универсальный помощник

Муфельная печь – это устройство, которое упростит жизнь тем, кто работает с металлами. Это практически незаменимый инструмент. Сегодня современные муфельные устройства – это дорогая техника, со своими нюансами, сложностями и особенностями.

Легче сделать это своими руками, тем самым уберечь себя от заводского брака, понять технологию производства, получить новый опыт, необходимый для развития.