Развитие мирового станкостроения в предвоенные годы (токарные станки)

История токарного станка

Принято считать, что первый токарный станок появился ок. 650 гг. до н. э. Станок представлял собой два соответственно установленных центра, между которыми помешалась заготовка. Подмастерье вращал заготовку (один или несколько оборотов в одну сторону, затем в другую). Мастер держал резец в руках и, прижимая его в нужном месте к заготовке, снимал стружку, тем самым, придавая заготовке необходимую форму.

Позднее для того чтобы двигать заготовку применяли лук со слабо натянутой тетивой. Тетиву оборачивали вокруг цилиндрической части заготовки так, чтобы она образовала петлю вокруг неё. При движении лука то в одну, то в другую сторону, как при движении пилы при распиливании бревна, заготовка делала несколько оборотов вокруг своей оси сначала в одну, а затем в другую сторону.

В XIV — XV веках широко использовались токарные станки с ножным приводом. К концу жерди закрепленной над станком крепилась бечевка, которая была обернута на один оборот вокруг заготовки и нижним концом крепилась к педали. При нажатии на педаль бечевка натягивалась, заставляя заготовку сделать один — два оборота, а жердь — согнуться. При отпускании педали жердь выпрямлялась, тянула вверх бечевку, и заготовка делала те же обороты в другую сторону.

Около 1450 г. в токарных станках стали применять механизм, включающий педаль, шатун и кривошип, получив, таким образом, привод, аналогичный распространенному в XX веке ножному приводу швейной машинки. С этого времени заготовка на токарном станке получила вращение в одну сторону в течение всего процесса.

На подобных токарных станках обрабатывали довольно сложные детали, представляющие собой тела вращения, — вплоть до шара. Но привод существовавших тогда станков был слишком маломощным для обработки металла, а усилия руки, держащей резец, недостаточными, чтобы снимать большую стружку с заготовки.

Появление водяного колеса привело к повышению производительности труда, оказав при этом мощное революционизирующее действие на развитие техники. А с середины XIV в. водяные приводы стали распространяться в металлообработке.

В XVII в. появились токарные станки, в которых обрабатываемое изделие приводилось в движение с помощью водяного колеса, но резец, как и раньше, держал в руке токарь. В начале XVIII в. токарные станки все чаще использовали для резания металлов, а не дерева, и поэтому проблема жесткого крепления резца и перемещения его вдоль обрабатываемой поверхности стола весьма актуальной.

В в 1712 г. механик Петра первого Андрей Константинович Нартов (1693-1756), изобретает оригинальный токарно-копировальный и винторезный станок с механизированным суппортом и набором сменных зубчатых колес. А Нартов не только решил задачу механизации получения резьбы на валу, но в 1718-1729 гг. сам усовершенствовал схему. Копировальный палец и суппорт приводились в движение одним ходовым винтом, но с разным шагом нарезки под резцом и под копиром. Поэтому работы над созданием суппорта продолжались. Свой суппорт создали, в частности, тульские механики Алексей Сурнин и Павел Захава. Более совершенную конструкцию суппорта, близкую к современной, создал английский станкостроитель Модсли, но А.К. Нартов остается первым, кто нашел путь к решению этой задачи.

Вторая половина XVIII в. в станкостроении ознаменовалась резким увеличением сферы применения металлорежущих станков и поисками удовлетворительной схемы универсального токарного станка, который мог бы использоваться в различных целях.

В 1751 г. Ж. Вокансон во Франции построил токарный станок, который по своим техническим данным уже походил на универсальный. Он был выполнен из металла, имел мощную станину, два металлических центра, две направляющие V-образной формы, медный суппорт, обеспечивающий механизированное перемещение инструмента в продольном и поперечном направлениях.

В 1778 г. англичанин Д. Рамедон разработал два типа токарных станков для нарезания резьб. В одном станке вдоль вращаемой заготовки по параллельным направляющим передвигался алмазный режущий инструмент, скорость перемещения которого задавалась вращением эталонного винта. Сменные шестерни позволяли получать резьбы с разным шагом. Второй станок давал возможность изготавливать резьбу с различным шагом на детали большей длины, чем длина эталона. Резец продвигался вдоль заготовки с помощью струны, накручивавшейся на центральную шпонку.

В 1795 г. французский механик Сено изготовил специализированный токарный станок для нарезки винтов. Конструктор предусмотрел сменные шестерни, большой ходовой винт, простой механизированный суппорт. Станок был лишен каких-либо украшений, которыми любили украшать свои изделия мастера прежде.

Накопленный опыт позволил к концу XVIII века создать универсальный токарный станок, ставший основой машиностроения. Его автором стал Генри Модсли. В 1794 г. он создал конструкцию суппорта, довольно несовершенную. В 1798 г., основав собственную мастерскую по производству станков, он значительно улучшил суппорт, что позволило создать вариант универсального токарного станка. В 1800 г. Модсли усовершенствовал этот станок, а затем создал и третий вариант, содержавший все элементы, которые имеют токарно-винторезные станки сегодня.

Одним из учеников и продолжателей дела Модсли был Р. Робертс. Он улучшил токарный станок тем, что расположил ходовой винт перед станиной, добавил зубчатый перебор, ручки управления вынес на переднюю панель станка, что сделало более удобным управление станком. Этот станок работал до 1909 г.

В 1835 г. Д.Витворт изобрел автоматическую подачу в поперечном направлении, которая была связана с механизмом продольной подачи. Этим было завершено принципиальное совершенствование токарного оборудования.

Следующий этап — автоматизация токарных станков. Здесь пальма первенства принадлежала американцам.

Однако основным достижением американского станкостроения было не развитие традиционного токарного станка, а создание его модификации — револьверного станка. Это был серьезный шаг к созданию станков-автоматов.

История развития токарного станка

Простейшие токарные станки были известны еще в глубокой древности. Эти станки были весьма примитивны по конструкции: заготовка вращалась от ножного привода, а режущий инструмент (тип современного долота) приходилось держать в руках. Работа на таких станках была непроизводительной, утомительной и неточной.

Дальнейшее развитие токарного станка относится к XVIII в., когда русский механик токарь Петра I А. К. Нартов в 1712- 1725 гг. впервые в мире изобрел механический суппорт, создав тем самым исполнительный механизм токарного станка.

Изобретение суппорта освободило руки токаря от необходимости держать резец во время обтачивания детали и ознаменовало собой начало новой эпохи в развитии не только токарных, но и других металлорежущих станков.

В середине XVIII в. в отечественное станкостроение внес большой вклад гениальный русский ученый М. В. Ломоносов. Для обработки сложных поверхностей металлических зеркал он создал специальный сферо-токарный станок.

В конце XVIII в. славные традиции русских машиностроителей продолжали тверской механик-часовщик Лев Собакин и тульский мастер Алексей Сурнин. По их чертежам изготовлялись токарно-винторезные станки для обработки винтов.

Развитие машиностроения

Значительно ближе к современным станкам токарные станки, изготовлявшиеся в середине прошлого столетия. Эти станки уже имели переднюю бабку со ступенчатым шкивом, позволявшим изменять число оборотов обрабатываемых деталей. Суппорт перемещался при помощи ходового винта и сменных зубчатых колес.

Позднее на токарных станках со ступенчато-шкивным приводом для изменения скорости перемещения суппорта стали применять коробку подач; помимо ходового винта, стали применять и ходовой вал.

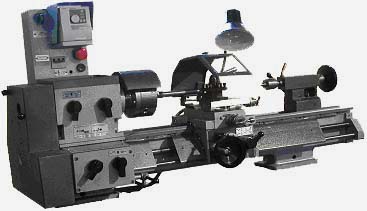

В начале XX в. с изобретением быстрорежущей стали появляются относительно быстроходные и мощные (по тому времени) токарные станки с приводом от трансмиссии (рис. 232).

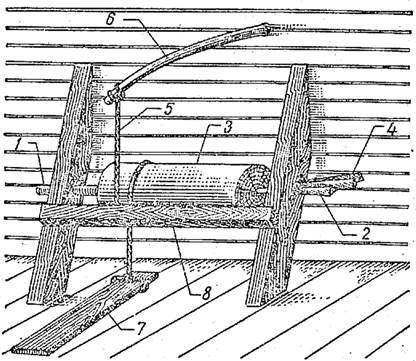

Рис. 232. Токарно-винторезный станок со ступенчатым шкивом: 1 — коробка подач, 2 — ступенчатый шкив, 3 — ходовой винт, 4 — ходовой вал

Бурное развитие отечественного станкостроения началось у нас после Великой Октябрьской социалистической революции.

Современные токарные станки выпускаются с индивидуальным электрическим приводом; универсальные токарно-винторезные станки оборудованы коробкой скоростей, обеспечивающей быстрое изменение чисел оборотов обрабатываемой детали, и более совершенной коробкой подач.

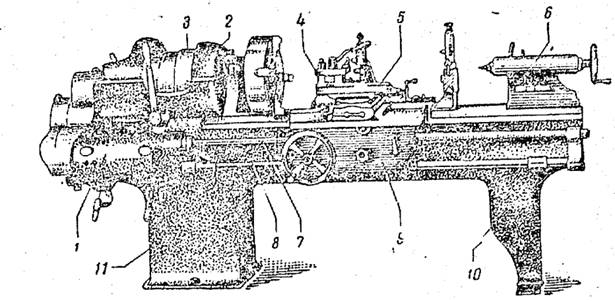

Станкостроительных завод «Красный пролетарий»

К группе токарно-винторезных станков, получивших широкое распространение на наших машиностроительных заводах, относится станок модели 1А62 (рис. 233), выпускавшийся заводом «Красный пролетарий». Этот станок был получен в результате модернизации широко распространенного ранее токарно-винторезного станка (1Д62М) ДИП-200, у которого верхний предел чисел оборотов шпинделя был увеличен с 600 до 1200 в минуту, мощность электродвигателя — с 4,3 до 7 квт, а плоскоременная передача от электродвигателя заменена клиноременной.

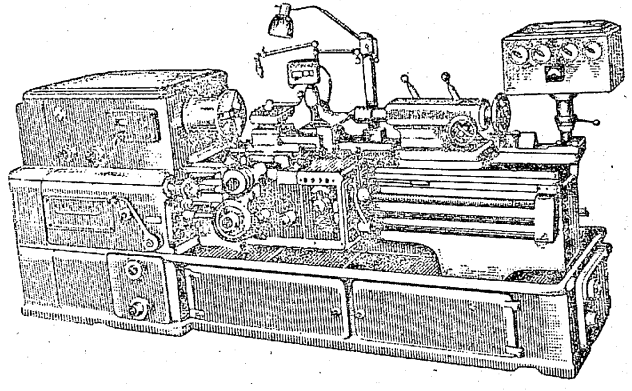

Начиная с 1956 г. станок 1А62 заменен токарно-винторезным станком модели 1К62 (рис. 234). Этот новый станок более соответствующий современному уровню техники имеет более мощный электродвигатель (N= 10 квт). Коробка скоростей дает возможность устанавливать 23 различные скорости шпинделя (от 12,5 до 2 тыс. об/мин). Число подач 48 — от 0,075 до 4,16 мм на один оборот шпинделя.

Рис. 233 Токарно-винторезный станок модели 1А62 завода «Красный пролетарий»

Рис. 234. Токарно-винторезный станок модели 1К62 завода «Красный пролетарий»

Наряду с совершенствованием токарно-винторезных станков средних размеров советские инженеры и новаторы производства создали новые конструкции тяжелых токарных станков для обработки деталей большого размера. Например, коллектив Краматорского завода тяжелого машиностроения освоил производство мощного полностью механизированного токарного станка для обработки деталей диаметром до 2,5 м, длиной до 16 м и весом до 100 т.

Второй гигант тяжелого машиностроения — Коломенский станкостроительный завод — строит для токарной обработки еще более крупные станки. Здесь освоены карусельные станки, на которых можно обрабатывать детали диаметром 13 и 22 м.

История создания первого токарного станка в мире и его развитие

Прообразом вращения детали на токарном станке послужило простое устройство для добычи огня и просверливания с помощью песка, деревянной палочкой в камне дырочки под рукоятку. За XXVII веков эти примитивные механизмы дошли до уровня станков с ЧПУ.

История создания первого станка в мире

История появления и развития токарного станка берет свое начало в 650 г до н. э. Это документально подтверждает гравюра, найденная археологами. На ней изображены люди в хитонах, наблюдающие за работой мастера Федора на ножном токарном станке. Деталь закреплялась между 2 центрами и приводилась в движение рычагом.

Заготовка в таком станке вращалась попеременно на несколько оборотов к инструменту, затем обратно, от него. Резец держали в руках. Усилие при резании было слабым, точность низкая. На таком станке могли обрабатывать:

- дерево;

- рог;

- кость;

- цветные металлы;

- бронзу.

Историки нашли украшения, сделанные на аналогичном оборудовании.

Первые упоминания

Первые изображения токарных станков нашли в древнем Египте. На фресках хорошо видно лучковый механизм привода. Тетиву обвивали вокруг зажатой в центре детали с одного конца, и натягивали на лук. Раб двигал приспособление вперед и назад, вращая деревянную заготовку то в одну, то в другую сторону. Мастер сидит на полу и направляет инструмент.

Со временем на египетских лучковых токарных станках появилась продольная линейка. Она имела деления и на нее опирался резец при работе. Теперь можно было создавать относительно одинаковые детали, например ножки для столов, колонны.

Со временем появились токарные станки с ножным приводом. Они работали, как и лучковые, но можно было обойтись без раба. Использовалась сила упругости живой ветки дерева. Один конец веревки, обмотанной вокруг детали, висел петлей внизу, второй привязывался к ветке на дереве. Мастер вставлял ногу в петлю, нажимал вниз. Деталь делала несколько оборотов в одну сторону. Затем он отпускал веревку, ветка выпрямлялась и вращала конструкцию в обратном направлении.

На рисунке 1400 года деревянный станок установлен в помещении и имеет подвижные бабки для работы с заготовками разной длины. В 1518 году был изготовлен станок императора Максимилиана. Он имел металлические центры и подвижный люнет, перемещающиеся по направляющим. Все корпусные детали были покрыты узорами, имитирующими старинные башни, замки. Ручки сделаны в виде воинов.

Ученые изобретатели, кто изобрел?

До нашего времени сохранились чертежи токарных станков и отдельных узлов, разработанные Леонардо да Винчи. Но ни один агрегат не был построен по ним. Примерно в 1570 году Карл IV, будучи французским королем, поручил Жаку Бессону создать токарный станок для нарезания резьбы. Он установил третью бабку, которая держала резец и отводила его при обратном вращении.

К ученым-изобретателям токарного станка относятся:

- Андрей Константинович Нартов, механик Петра 1, механизировал нарезку резьбы.

- Алексей Супонини и Павел Захава – тульские механики усовершенствовали конструкцию суппорта.

- Француз Ж Вокансон создал прообраз универсального станка на мощной станине с металлическими узлами.

- Англичанин Д Рамедон спроектировал 2 вида станков, нарезающих резьбы.

- Французский механик Сено создал оборудование для нарезки винтов.

- Мондсли построил универсальный токарный станок, ставший со временем базовой моделью.

- Д Клемент установил ходовой винт в передней части станины и протянул его через фартук.

- Д Виворт автор автоматической поперечной подачи.

- Американец Фитч разработал и построил револьверный станок.

- К Випиль и Т Слоан создали деревообрабатывающие автоматы.

- Хр Спенсер построил первый универсальный автомат.

Генри Мондсли усовершенствовал суппорт, автоматизировал нарезку резьбы, и первым поднял вопрос об унификации некоторых деталей. Он разработал основные типоразмеры и стандартизировал резьбы.

Идею Мондсли подхватили американцы, и вскоре стали изготавливать стандартизированные детали. Это позволило им запустить конвейеры, в разы повысить производительность труда, сократив большую часть рабочих.

Устройство первых моделей

Первыми моделями, которые можно с уверенностью назвать токарными станками, были конструкции с канатно-ручным приводом и станок, описанный в 1671 году Шерюбеном. Он имел ножной привод и коленвал, благодаря которому вращение было в одну сторону. Ступенчато-шкивный привод позволял изменять частоту вращения детали.

С появлением водяного колеса станки перевели на механический привод. Через цех тянулся длинный вал с большим количеством шкивов. Каждый станок соединялся с ведущим валом ременной передачей.

Управление

После внедрения в 1712 году изобретения Нартова – самоходного суппорта, была решена проблема крепления и перемещения инструмента. Теперь вращение детали включалось и регулировалось перекидывание ремня на шкив нужного диаметра.

Продольное перемещение суппорта осуществлялось от винта, связанного с приводом. Шаг подачи регулировался копировальным пальцем. Он регулировал соотношение шага и подачи суппорта. Затем было изобретение Вокансона и суппорт получил механическую поперечную передачу и одновременно мог управляться вручную.

Начиная с 1800 года, токарные станки имеют все узлы современного оборудования и блоки управления. Крутящий момент передается от привода через ременную передачу. Жесткую зависимость продольных и поперечных подач от скорости вращения обеспечивают зубчатые зацепления. На суппорте появились рукоятки для переключения на разные режимы резания.

Металлические детали

Первые металлические детали на токарном станке появились на модели императора Максимилиана в 1518 году. Это были вращающиеся центра, в которых зажималась заготовка. Нартов в 1712 году создал станок для нарезания резьбы. В нем крутящий момент передавался через зубчатые шестерни и винтовой вал. Все детали были железными.

Первый полностью металлический станок был изготовлен Вокансоном в 1751 году. Французский механик относился к своему изобретению как к инструменту и убрал все декоративные украшения, оставив только функциональные узлы и детали. Его станок выглядел просто, имел массивную чугунную станину и мог выдерживать большие нагрузки при обработке металла.

Начиная с этого времени на станинах появились направляющие для суппорта и задней бабки. Станки стали изготавливать из стальных и чугунных деталей. Модели имели все узлы современного токарного оборудования.

Датчики положения

Первыми датчиками положения были копировальные пальцы. Они скользили по винту и задавали продольное и поперечное перемещение. Возможность переместить заднюю бабку позволила устанавливать детали разной длины и даже обрабатывать широкие заготовки с торца.

Когда перемещение суппорта и задней бабки стало происходить по направляющим, появились линейки с делениями, определяющими положение резца. Изготовление точных резьбы дало начало созданию лимбов. Теперь можно было уверено сказать, насколько сместится суппорт и резцедержка за полный оборот, и на какой угол следует повернуть ручку для смещения на 1 мм.

Приводные механизмы

Привод токарного станка прошел несколько этапов эволюции:

- ручной и ножной с возвратным вращением;

- ручное вращение в одну сторону;

- движение от водяного колеса;

- паровой привод;

- электродвигатель.

С 1837 по 1842 год Роберт Дэвидсон конструировал электроприводы, в том числе и для токарных станков. Асинхронный трехфазны двигатель был изобретен Доливо-Добровольским в 1891 году. Но только после революции 1917 года его стали устанавливать на токарные станки и другое оборудование.

Габариты и вес

На первых станках обрабатывались детали диаметром до 200 мм и длиной до 1200 мм. Вес деревянного оборудования составлял 50–100 кг. Простейшие токарные настольные станки весят в сборе 70–120 кг. На них обрабатываются металлические заготовки весом 12–35 кг. Промышленное токарное оборудование весит от 1,2 тонны. На него устанавливают металлические детали от 200 мм диаметром и длиной 800–3000 мм.

Какие особенности были у ранних моделей?

Ранние модели имели общий для всех привод. Вращение передавалось через ременные передачи. Количество оборотов заготовки невозможно было выставить точно. Продольное и поперечное перемещение суппорта зависело от числа оборотов вала и регулировалось перестановкой шестерен в коробке подач. Скорость вращения шпинделя выставлялась перебрасыванием ремня на шкив нужного диаметра.

Точность поперечной и продольной подачи инструмента составляла 0,1 мм – погрешность ручного перемещения по лимбу. Невозможно было автоматизировать процесс обработки на ранних моделях и изготавливать большие партии деталей с высокой точностью соответствия.

Токарный станок имеет многовековую историю. Она отражает технический уровень развития народов, их стремление к упрощению изготовления деталей и создание красивых вещей правильной формы.

Доклад: История развития токарного станка

Министерство образования и науки Российской Федерации

Федеральное агентство по образованию

ГОУ ВПО Череповецкий Государственный Университет

Институт Педагогики и Психологии

кафедра: профессионального образования

Доклад по дисциплине:

История развития науки, техники и технологий:

«История развития токарного станка».

Токарные станки были изобретены и применялись еще в глубокой древности. Они были очень просты по устройству, весьма несовершенны в работе и имели вначале ручной, а впоследствии ножной привод.

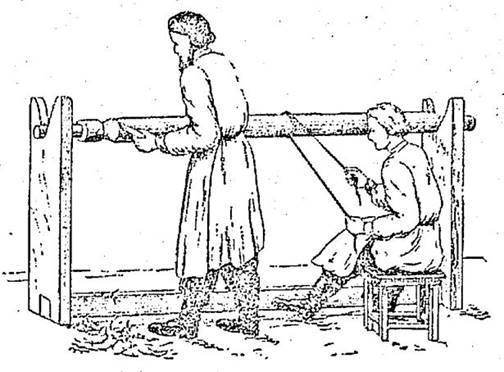

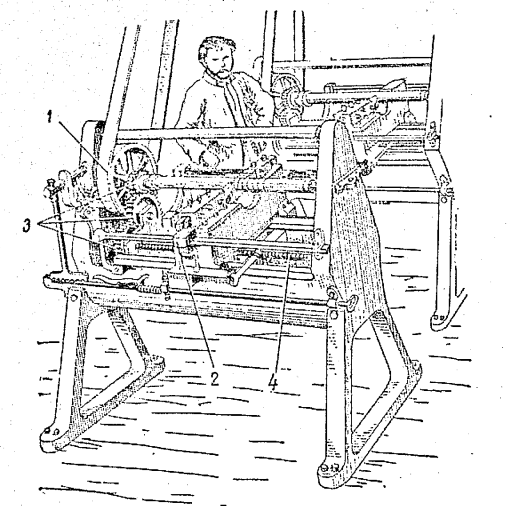

Древний токарный станок ручного привода показан на рис. 1. Обтачиваемое изделие, установленное на двух деревянных стойках, обрабатывали два человека. Один вращал при помощи веревки изделие то вправо, то влево, а другой держал в руках режущий или скоолящии инструмент и обрабатывал им изделие.

Старинный русский токарный станок ножного привода показан на рис. 2. Этот станок совершеннее предыдущего: более устойчивое взаимное положение изделия и инструмента обеспечивало и более точную обработку, а замена ручного привода ножным позволила работать на станке вместо двух одному человеку. Обтачиваемое изделие устанавливалось на заостренных деревянных клиньях 1 и 2 (первых представителях современных центров). Клин 1 закреплялся в стойке наглухо, а клин передвигался до упора в изделие 3 и закреплялся вспомогательным клином 4, Веревка 5, навитая на изделие 1-2 оборота, одним концом прикреплялась к гибкой жерди 6, а другим — к деревянной подножке 7. Нажимая ногой на подножку, токарь приводил во вращение обтачиваемое изделие. Удерживая обеими руками режущий инструмент, опирающийся о деревянный брусок 8, он прижимал инструмент к изделию и обрабатывал его.

Рис.1 Древний токарный станок

Рис.2 Старинный русский токарный станок

Затем нажим ноги на подножку прекращался, гибкая жердь выпрямлялась, тянула веревку вверх и вращала изделие в обратном направлении. Обтачивание в это время прерывалось, и таким образом, как и на предыдущем станке почти половина рабочего времени тратилась бесполезно.

Токарные станки, показанные па рис. 1 и 2 применялись главным образом для обработки деревянных изделий. Необходимость обработки металлических изделий ускорила развитие токарных станков, хотя это развитие происходило очень медленно. Приоритет в развитии токарных станков принадлежит русским техникам.

Андрей Константинович Нартов, один из самых замечательных русских техников XVIII в., воспитанник Московской школы «математических и навигационных наук», впервые в мире в 1715 г. изобрел и затем построил токарно-копировальный станок с суппортом — механическим держателем режущего инструмента, заменяющим руку человека. На этом станке, хранящемся ныне в Государственном Эрмитаже в Санкт — Петербурге, сохранилась надпись: «Начало произвождения к строению махины 1718-го, решена 1729- году. Механик Андрей Нартов». В 1719 г. Нартов писал Петру I —большому мастеру токарного дела по дереву и металлу — из Лондона о том, что он «здесь таких токарных мастеров, которые превзошли российских мастеров, не нашел, и чертежи махинам, которые ваше царское величество приказал здесь сделать, я мастерам казал, и оные сделать по ним не могут. ». Так при первом знакомстве Нартова с зарубежной техникой он смог убедиться в том, что русские мастера не только не уступают зарубежным, но и превосходят их.

А. К. Нартов опередил почти на столетие Генри Модели, которому необоснованно приписывается буржуазными авторами изобретение суппорта в 1797 г. Хранящиеся в Государственном Эрмитаже станки Нартова доказывают, что он еще в начале XVIII в. работал на станках своего изобретения, на которых еще с большей точностью, чем в конце XVIII в,- у Модели, можно было изготовлять, притом автоматически, металлические изделия любой формы. Изобретение суппорта ознаменовало собой начало новой эпохи в развитии не только токарных, но и других металлорежущих станков.

Следовательно, благодаря изобретению А. К. Нартова Россия почти на столетие опередила Западную Европу и Америку в создании токарных станков с суппортами. А. К. Нартов за два с половиной столетия до наших дней предвосхитил создание металлорежущих станков, автоматически изготовляющих изделия из металла,- тех станков, которые являются наиболее важными для современной промышленности.

Заслугой Нартова является и воспитание им русских знатоков обработки металла резанием. Из петровской токарной мастерской, которой заведовал Нартов, вышел ряд учеников, в числе их особенно выделялись токари Александр Журавский и Семен Матвеев.

Ученики и последователи Нартова успешно совершенствовали и строили токарные станки. В конце 18 века тверской механик-часовщик Лев Собакин и тульский мастер Алексей Сурин разработали чертежи, по которым изготовлялись токарно-винторезные станки для обработки различных винтов. Сурин создал токарный станок и для изготовления ружейных стволов. На этом станке вращение изделия осуществлялось от трансмиссионного привода, а суппорт с режущим инструментом перемещался при помощи ходового винта. Впервые на этом станке было применено автоматическое выключение суппорта. Русские изобретатели и в этом усовершенствовании токарного станка опередили изобретателей зарубежных стран.

Особенно широко изготовление токарных станков было развито на Тульском и других оружейных заводах. На рис. 3 показан один из таких станков. На нем изделие приводилось во вращение от трансмиссии через ременную передачу 1, а суппорт 2 перемещался механически при помощи шестерен 3 и винта 4.

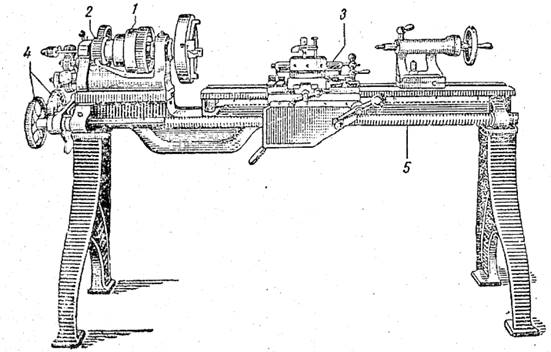

На рис. 4 показан токарный станок со ступенчатым шкивом и перебором, созданный в середине девятнадцатого столетия. На таких станках изделию сообщалось разное число оборотов при помощи ступенчатого шкива 1 и шестеренчатого перебора 2. Движение суппорту 3 передавалось через смежные шестеренки 4 и ходовой валик или винт 5. Подобные токарные станки изготовлялись и в начале ХХ века.

В конце девятнадцатого и в начале двадцатого столетия токарные станки со ступенчатым шкивом снабжались коробками передач для изменения скорости перемещения суппорта, а так же ходовым валиком и ходовым винтом.

Рис.3 Токарный станок, изготовленный на Тульском оружейном заводе в середине 18 века.

Рис.4 Токарный станок середины 19 века со ступенчатым шкивом

Рис.5 Токарно-винторезный станок ТН-20

До Великой Октябрьской социалистической революции в России станкостроение было плохо развито. Парк станков составлял всего 75 тысяч единиц. В период довоенных пятилеток было создано большое количество станкостроительных предприятий, освоен выпуск основных типов станков, а 1940 году парк станков вырос до 710 тысяч единиц.

В 1932 году в стране было освоено производство первого токарного станка с коробкой скоростей. Станок назывался ДИП («Догнать и перегнать»). Этим девизом советские станкостроители бросали вызов миру: «Мы догоним и перегоним вас по производству станков!».

На смену ДИПу в 1957 году пришел станок 1А62, а в последующие годы 1А16, 1А64, 1620, 16К20, 1К62 и др.

Рис.6 Токарно-винторезный станок 1620 завода «Красный пролетарий»

Такой станок, показанный на рис. 5, состоит из коробки подач 1, передней бабки 2, ступенчатого шкива 3, резцедержателя 4, суппорта 5, задней бабки 6, ходового винта 7, ходового валика 8, станины ножки 10, фартука 9 и

После изобретения и успешного применения быстрорежущей стали, а затем и твердых сплавов появились быстроходные мощные станки современной конструкции. Эти станки имеют массивные станины и снабжены коробками скоростей, позволяющими быструю перемену чисел оборотов обрабатываемого изделия, и более совершенными коробками подач. На рис. 6 показан наиболее совершенный токарно-винторезный станок модель 1620, изготовляемый заводом «Красный пролетарий».

В настоящее время на производстве применяются усовершенствованные многофункциональные станки, также станки типа 16К20, и ДИП 100, ДИП 200, ДИП 300, ДИП 400, ДИП 500, ДИП 800, ДИП 1000.

Таким образом, до появления современного токарного станка был пройден тяжелый путь от древних времен, когда использовались станки с применением ручной физической силы, до сегодняшнего момента, когда применяются полностью или частично автоматизированные станки, имеющие большую производительность и меньшие затраты рабочей силы.

1. Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело. Уч. Пособие для проф. техн. училищ. – М: Высшая школа, — 1972. – 304 с.

2. Ятченко С.В. «Токарное дело», М.: Сельхозгиз, 1958 г., 532 с.

Станкостроение: до и после реформы

Важнейшей (системообразующей) для всего народного хозяйства отраслью машиностроения является станкостроение. Поговорим о процессах, происходящих в этой отрасли после реформ 1990-х.

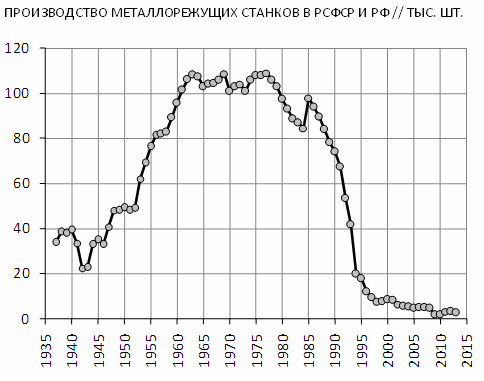

Основу станкостроения составляет производство металлорежущих станков. Здесь в годы реформы произошел обвальный спад производства — более чем в 30 раз с 1990 г.:

После 2000 г. стал быстро расти импорт металлорежущих станков. В 2000 г. он составил (за вычетом экспорта) 15,6 тыс. штук, в 2004 г. — 190 тыс., а в 2006 г. — 315 тыс. штук.

Это означает, что на рынке РФ станки отечественного производства практически полностью вытеснены импортными. Вызывает сомнение классификация станков в статистике импорта — один станок в среднем стоит около 1 тыс. долларов, что слишком дешево для обычного среднего станка. В 2012 г при производстве 3,4 тыс. металлорежущих станков, импортировано 673 тыс. станков за 1082 млн долл., а экспортировано 4,4 тыс. станков на 68,6 млн долл.

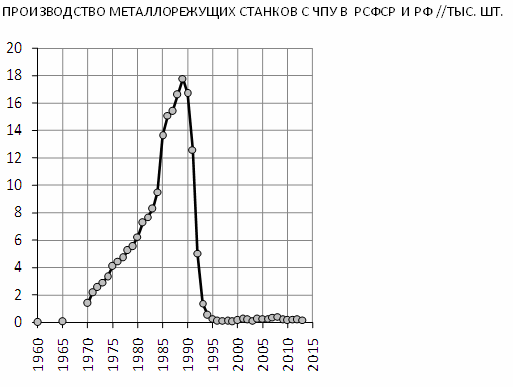

Особо надо сказать о производстве станков высокой и особо высокой точности, а также станков с числовым программным управлением (ЧПУ). Это — технологически наиболее передовая область станкостроения. В 1980-е годы она быстро развивалась, так что к концу десятилетия в РСФСР 23% выпускаемых металлорежущих станков были снабжены ЧПУ, а 11% относились к категории станков высокой и особо высокой точности. Это производство понесло самый большой ущерб:

Если в 1990 г. в РСФСР было выпущено 16,7 тыс. станков с ЧПУ, то в 1996–1999 гг. их выпуск составлял по 100 штук в год — в 167 раз меньше.

В 2000 г. производство таких станков выросло в два раза и составило 200 станков. В 2001 г. было выпущено 257 станков с ЧПУ, а потом снова произошел спад, в 2010 г. — 129 токарных станков с ЧПУ и 31 обрабатывающий центр, агрегатный и многопозиционный (многооперационныйх) станок для обработки металлов, в 2011 г. — 195 и 8, в 2012 г. — 166 и 4.

Следует подчеркнуть, что речь идет не просто об уменьшении числа выпускаемых станков с ЧПУ, но и о том, что более наукоемкое производство оказалось подорванным в наибольшей степени.

При сокращении общего выпуска металлорежущих станков произошла не модернизация ассортимента, не снятие с производства устаревших типов, а, наоборот, технологический регресс — резко уменьшилась доля прогрессивной продукции в общем объеме производства. Аналогично доля станков высокой и особо высокой точности в общем объеме производства металлорежущих станков упала с 22,8% в 1989 г. до 1,3% в 1999 году. В 2012 г. доля производимых токарных станков с ЧПУ составляла 17%.

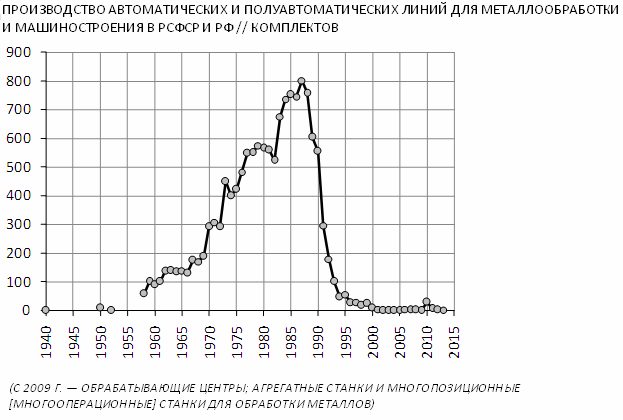

В результате реформы была разрушена важная наукоемкая отрасль машиностроения, предназначенная для разработки и производства автоматических и полуавтоматических линий для металлообработки и машиностроения. К 1985 г. отечественная промышленность вышла на уровень производства 754 комплекта линий, максимума их выпуск достиг в 1987 г. (802 комплекта), а с 1991 г. началось обвальное снижение выпуска, в 278 раз к 2009 г.:

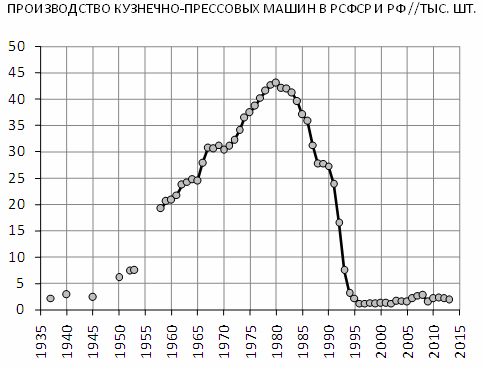

Важным направлением модернизации металлообработки в 1970-–1980-е годы была замена резания другими способами обработки — ковкой и прессованием. С этой целью быстро развивалось производство в РСФСР кузнечно-прессовых машин. С середины 80-х годов выпуск этих машин стал снижаться, а в годы реформы это направление было практически свернуто, и производство машин резко упало — почти в 40 раз. Заметного оживления его не наблюдается до настоящего времени:

Надо подчеркнуть, что за время реформы был практически прекращен выпуск кузнечно-прессовых машин самого высокого технологического уровня — с числовым программным управлением. В 1990 г. было произведено 370 таких машин, а в 1997 г. — 3 шт., в 1998 — 4 шт., а в 1999 г. и 2001 г. — по 1 станку.

В 2005 г. производство несколько выросло — до 38 шт., в 2009 г. — 23 станка. В 2010 г было произведено 48 подобных станков с ЧПУ (машины гибочные, кромкогибочные, правильные, ножницы механические, машины пробивные и вырубные для обработки металлов), в 2011 г. — 39, в 2012 г. — 55, в 2013 г. — 50. В 2012 г. доля станков с ЧПУ в классе «Машины гибочные, кромкогибочные, правильные, ножницы механические, машины пробивные и вырубные для обработки металлов» составляла 3,1%.

Рассмотрим пару примеров из области машиностроения для легкой промышленности. Самое массовое производство в ней — текстильное. В нем две главные операции — прядение и ткачество.

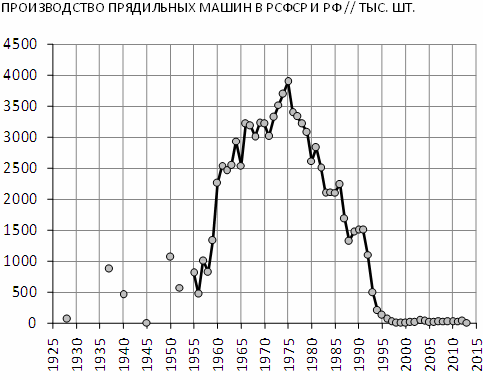

В 1970-е годы в РСФСР производилось около 3,5 тыс. прядильных машин в год. Машин улучшенного типа выпускалось в 1980-е годы около 2,2 тыс. в год. С середины 1980-х годов ожидалась очередная модернизация этих машин. Однако начавшаяся реформа привела просто к свертыванию производства — выпуск прядильных машин упал к 1998 г. до 3 штук в год. В 2006 г. их выпуск составил 13 штук, в 2010 г. — 30, в 2013 г. — 10 станков. Спад производства в десятки раз означает, по сути дела, его ликвидацию.

Заметных изменений не происходит и в самые последние годы:

Машиностроительное производство, практически остановленное 20 лет назад, потребует для своего возрождения огромных средств. Но отказ от отечественного производства столь массовых машин и переход на их импорт обойдется еще дороже.

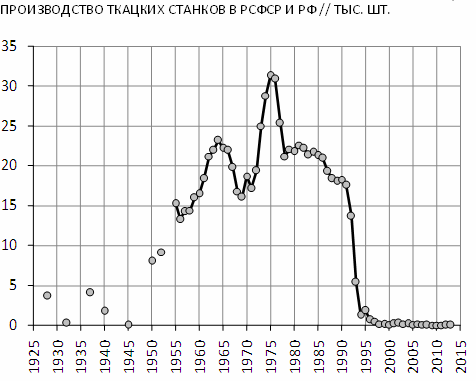

Судьба производства ткацких станков аналогична. Наивысшего уровня их выпуск достиг в середине 1970-х годов, в ходе модернизации текстильной промышленности. В 1980-е годы сохранялся почти стабильный уровень производства — 20–22 тыс. штук в год. Выпуск ткацких станков за годы реформы быстро упал в 200 раз, и восстановления этого производства не наблюдается. В 2010 г. выпущено 3 ткацких станка, в 2011 г. — 11, в 2012 г. — 64, в 2013 г. — 43 (в 1990 г. — 17,6 тыс.):

Резко сократилось в ходе реформы производство наукоемких изделий и приборов. Поскольку состояние этих производств во многом предопределяет безопасность страны, ссылки на то, что отечественные изделия не выдерживают конкуренции импортных образцов, несостоятельны, — поддерживать производственный потенциал таких отраслей приходится независимо от рентабельности. Так, в 2009 г. — по сравнению с 1990 г. — производство радиоприемных устройств сократилось в 55 раз.

Развитие мирового станкостроения в предвоенные годы (токарные станки)

История токарных станков в Советском Союзе

Развитие станкостроения в СССР началось после Октябрьской революции. После открытия быстрорежущей стали и твердых сплавов стали выпускать мощные агрегаты. 1А62 — один из первых станков, которые стали эксплуатировать в массовом и серийном производстве. Выпущен .

В 1956 г. ему на смену пришла усовершенствованная модификация 1К62 с большей мощностью и диапазоном режимов. Позже инженеры продолжали работать над усовершенствованием конструкции агрегатов. По сей день на предприятиях функционируют 16К20, ДИП 200, ДИП 300 и другие модели.

Фрезерные станки

6.1. Вертикальные консольно-фрезерные станки

6.4. Копировальные и гравировальные фрезерные станки

6.5. Вертикальные бесконсольные фрезерные станки (с крестовым столом)

6.6. Продольные фрезерные станки

6.7. Широкоуниверсальные инструментальные фрезерные станки

6.8. Горизонтальные и универсальные консольно-фрезерные станки

6.9. Специальные фрезерные станки

Многоцелевые станки с ЧПУ

Область применения

Токарные станки применяются для внутренней и наружной обработки цилиндрических поверхностей. Можно изготавливать валы, втулки, фланцы, шкивы, муфты и другие детали.

Заготовка устанавливается в патрон, который вместе со шпинделем вращается на заданных оборотах. Режущий инструмент совершает поступательное движение. За счет этого заготовка приобретает нужную форму и размеры.

- Обработка торца.

- Обтачивание наружной поверхности до заданного диаметра.

- Сверление и расточка отверстий.

- Выточка канавок.

- Нарезание внутренней и наружной резьбы.

- Развертывание и зенкование.

Конструкция токарного станка

Основными узлами являются:

- Станина — несущая конструкция, на которой расположены все узлы.

- Передняя бабка — в ней находится шпиндель, который вращается с деталью, и коробка скоростей.

- Задняя бабка — дополнительно фиксирует деталь во время обработки в центрах. Пиноль служит для крепления режущего инструмента (сверла, развертки).

- Суппорт — несет резцедержатель, в который крепятся токарные резцы. Перемещается в поперечном и продольном направлении на заданной скорости.

- Коробка подач — обеспечивает движение от ходового винта или вала на суппорт.

Важно!

На большинстве моделей главные узлы унифицированы.

Как работает аукцион

- Лоты

- Лоты

- Недавние

- Лоты

- Разделы

- Поиски

- Лоты

- Разделы

- Поиски

- Покупаю

- Главная страница

- Торгуюсь сейчас

- Я купил

- Не купил

- Подписка на новые лоты

- Запросы лотов у продавцов

- Предложения продавцов

- Продаю

- Продать

- Сделки

- Завершенные торги

- Пополнить счет

- Спрос

- Настройки продавца

- Мой магазин [подробнее]

- Активация

- Настройка

- Покупаю

- Торгуюсь сейчас

- Я купил

- Подписка на новые лоты

- Запросы лотов у продавцов

- Предложения продавцов

- Продаю

- Продать

- В продаже

- Сделки

- Завершенные торги

- Пополнить счет

- Спрос

- Настройки продавца

Антиквариат и Искусство Видео, Фильмы Винтаж Книги, журналы, газеты Коллекционное Музыка Сделано своими руками

Бытовая техника Электроника и Оптика Видео, Фото, Кино Компьютерная техника Телефоны

Драгоценности и украшения Детское Красота и здоровье Одежда, Обувь и Аксессуары Спорт-снаряжение Часы К Новому году

Видео, Фильмы Домашний очаг, Сад, Дача Книги, журналы, газеты Музыка Строительство и Ремонт Флора и Фауна

Авто, Мото, Запчасти Авиация Плавсредства

Драгоценности и украшения Детское Красота и здоровье Одежда, Обувь, Аксессуары Спорт-снаряжение Часы К Новому году

Видео, Фильмы Домашний очаг, Сад, Дача Книги, журналы, газеты Музыка Строительство и Ремонт Флора и Фауна

Авто, Мото, Запчасти Авиация Плавсредства

Для бизнеса Интернет Недвижимость Услуги Для взрослых Разное

Лоты для страны Россия

Не обнаружено ни одного лота удовлетворяющего вашему запросу.

Начните с первой страницы сайта.

Лоты для страны РоссияЧастые вопросы и служба поддержки Правила пользования | Продать | Регистрация | Открой свой аукцион | Партнерская программа | Профайл | Помощь Все права защищены 1999 — 2020 года. Мешок Старые советские модели станков по дереву и металлу

Советское оборудование все еще эксплуатируется на производстве. Некоторые принципиально предпочитают оборудовать домашние мастерские агрегатами из СССР.

На советское оборудование иногда проблемно найти оснастку или комплектующие в случае поломки.

Токарно-винторезный станок ИТ-1М

Станок облегченного типа предназначался для наработки практики в мастерских. Позволяет обрабатывать цилиндрические заготовки снаружи, сверлить и растачивать, нарезать резьбу. В настоящее время снят с производства.

Токарно-винторезный станок ТВ-6

Появился на рынке в 80-х годах. Применяется в основном для обучения будущих токарей в мастерских и учебных центрах. Позволяет выполнять базовые операции.

- Диаметр шпинделя — 12 мм.

- Частота вращения шпинделя — 130-170 об./мин.

- Расстояние между центрами — 350 мм.

- Максимальная длина обработки — 300 мм.

Токарные станки Универсал 2 и Универсал 3

Настольные станки для изготовления мелких деталей. Возможно выполнение большинства токарных работ. Максимальный диаметр и длина заготовки — 12,5 см и 18 см.

Токарный станок ТШ-3

Выполняет функцию точильного и шлифовального агрегата. Пригоден к эксплуатации в домашней мастерской и промышленных целях. Кроме классических токарных работ, агрегат пригоден для финишной шлифовки изделий и заточки режущих, а также слесарных инструментов.

1Е61М, 1Е61ПМ, 1Е61ВМ токарно-винторезные станки

Относятся к специальным станкам, обеспечивающим более высокую точность обработки. Все три модификации относятся к токарно-винторезной группе с высотой над центрами 175 мм.

Диаметр обрабатываемого прутка не превышает 32 мм. Максимальное расстояние перемещения суппорта составляет 200 мм.

Токарно-винторезный станок 1М63Н

Многофункциональный агрегат, предназначенный для выполнения всех типов токарных операций. Данная модель позволяет также работать с коническими поверхностями и нарезать многозаходные резьбы.

Буква Н в маркировке говорит о способности получить размеры нормальной точности. Возможна установка дополнительной оснастки при работе с крупногабаритными заготовками.

Токарно-револьверный станок 1341

Станок револьверной группы позволяет выполнять обработку с использованием нескольких инструментов одновременно. Доступные операции:

- Обработка наружных и внутренних поверхностей.

- Нарезка резьбы.

- Сверловка, зенкование, развертывание.

- Работа с фасонными поверхностями.

Обработка выполняется в автоматическом и полуавтоматическом режиме. Возможно изготовление деталей из прутка и штучных заготовок.

Токарно-винторезный станок 1Н65

Усовершенствованная модификация агрегата 1М65. Возможна обработка цилиндрических и конических деталей, а также сложных фасонных поверхностей.

- Высота центра над станиной и суппортом — 500 и 325 мм.

- Диаметр шпинделя — 128 мм.

- Максимальный вес заготовки — 5 т.

- Максимальный диаметр заготовки в кулачках — 870 мм.

Токарно-винторезный станок 1М63

Разработан в 50-х годах для обработки заготовок из разного металла. По тем временам это был агрегат с уникальными характеристиками, и его закупали крупные промышленные предприятия. Он обеспечивал высокое качество и точность обработки при точении изделий любой сложности.

Станок токарно-винторезный 1А616

Агрегат выпущен в 50-х годах прошлого века. В ту эпоху технические характеристики были одними из лучших. На многих предприятиях станок успешно используется по сей день.

Оборудование предназначено для широкого спектра работ с небольшими заготовками. Буква А говорит про особо высокую точность обработки. Возможно нарезание модульной, дюймовой, питчевой резьбы без перестройки кинематики.

Токарный школьный станок ТВ-4

Разрабатывался для обучения токарному делу в школьных мастерских и учебных центрах. Универсальный станок, пригодный для выполнения базовых токарных операций. Имеет небольшой вес и габариты, из-за чего пользуется популярностью в домашних мастерских.

Токарный станок по металлу Школьник ТВ-7

Станок с ручным управлением, предназначен для обработки заготовок 100-300 мм. Поддерживает четыре скоростных режима. Позволяет выполнять базовые операции — наружное точение, расточка, нарезка метрической резьбы, обработка торца, сверление отверстий. Назначение — практическое обучение будущих токарей.

Настольный токарный станок по металлу ТВ-16

Станок с малыми габаритами для выполнения операций средней сложности. Доступно сверление отверстий, нарезка резьбы, наружное точение, расточка.

- Расстояние между центрами — 250 мм.

- Максимальный диаметр заготовки над станиной — 160 мм.

- Диаметр отверстия шпинделя — 18 мм.

- Мощность — 0,4-0,5 кВт.

Металлорежущие станки. История развития

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!Металлорежущие станки по своей конструкции являются преемниками механизмов, предназначенных для производства изделий из древесины, камня и кости. От своих предшественников металлорежущие станки унаследовали основные принципы устройства и действия. Поэтому «Очерки истории станков для резания металлов» необходимо начать с исследования развития станков, им предшествовавших.

Возможность получения гладких поверхностей с помощью вращательного движения изделия или инструмента стала известна человеку в весьма отдаленную эпоху. Уже добывание огня трением показало возможность получения тела вращения и соответствующей формы отверстия.

Первые устройства для получения поверхностей вращения нельзя отнести к какой-либо группе станков (токарной, сверлильной, шлифовальной) в современном представлении. Эти устройства были элементарна просты и универсальны. Путем усовершенствования на протяжении тысячелетий они превратились в станки. Токарный станок является наиболее старым. Он играл ведущую роль среди устройств для резания материалов. Значение станков токарной группы сохраняется и в современном машиностроении, несмотря на то что многие виды работ выполняются в настоящее время другими станками.

До эпохи промышленного переворота металлические изделия подвергались токарной обработке редко, но с ростом производства машин понадобились станки, приспособленные специально для изготовления металлических частей.

В первой половине XVIII в. уже существовали токарные и токарно-винторезные станки по металлу, но широкого распространения они тогда еще не приобрели, так как не было массовых заказов на их изделия, и важнейшие детали машин, в том числе и паровых, изготовлялись слесарями вручную. Необходимость в машинном изготовлении металлических- деталей машин, связанная с широким переходом к машинному производству во всех отраслях промышленности, в полной мере проявилась лишь в конце XVIII—первой четверти XIX в. и послужила толчком к усовершенствованию металлорежущих станков, в первую очередь токарных. При этом были использованы или открыты вновь ранее известные усовершенствования и сделаны новые замечательные изобретения, позволившие далеко двинуть вперед технику машиностроительного производства. Таким был, в самых общих чертах, путь развития токарных металлорежущих станков.

Выделение в самостоятельную группу сверлильно-расточных станков было связано с потребностью в изготовлении артиллерийских орудий. В XV в. появились сравнительно сложные и тяжелые металлорежущие станки, предназначенные для обработки канала ствола орудия. Затем были созданы агрегаты, которые производили, кроме того, наружную обточку орудийного ствола, отрезание литейной прибыли и обточку цапф. Эти станки в XVIII в. были использованы также для обработки цилиндров насосов, воздуходувок и паровых машин. Как и для других металлорежущих станков, толчком для их усовершенствования послужило широкое развитие в начале XIX в. машиностроения и прежде всего изготовление паровых машин.

Абразивные станки (точила) выделились в самостоятельную группу оборудования довольно рано. Они представляли собой круги естественного камня, приводимые в движение мускульной силой человека, лошадьми или водяным колесом. На протяжении весьма длительного времени конструкции этих станков менялись очень мало. Появление усовершенствованных абразивных станков относится уже ко второй половине XIX в.

Возникновение станков фрезерной группы, прежде всего зубофрезерных, связано с потребностью в большом количестве точно изготовленных зубчатых колес для часов, получивших в XVII в. весьма большое распространение. Опыт конструирования мелких зуборезных станков часового производства был впоследствии, в XVIII в., перенесен на изготовление крупных станков, предназначенных для обработки ответственейших и наиболее трудоемких деталей машин — зубчатых колес. Фрезерование металлических поверхностей стало практиковаться еще в XVIII в., но в промышленности этот вид обработки металлов был применен лишь в первой четверти XIX в.

Принцип возвратно-поступательного движения резца или изделия, легший в основу создания строгальных станков, возник из опыта английских ремесленников, выстрагивавших модные в XVII в. узоры на черенках ножей. Конструкции английских устройств были описаны в литературе. В то же время возникла потребность в изготовлении инструментов с точными плоскостями для научной работы и делались попытки создания оборудования для исполнения этой работы. А. К. Нартов, выдающийся механик первой половины XVIII в., сконструировал и построил машины, имевшие все элементы современных нам продольно-и поперечно строгальных станков. Далее француз Фок, англичане Модели, Клемент, Роберте и другие создали станки, в которых не только принцип действия, но и конструктивное оформление приняло устойчивые формы.

Таким, вкратце, был путь развития металлорежущих станков. В литературе он отражен слабо, что не соответствует значению этого рода орудий производства, являющихся машинами для производства всех других машин.

Истории металлорежущих станков на русском языке посвящено немного работ. Первой по времени является статья В. А. Каменского о машинах для сверления канала ствола орудия. Хотя автор ставил себе более частную задачу — описать сохранившуюся модель станка, работа его содержит также краткое изложение истории этих машин. В. А. Каменский привлек большое количество печатных источников, использовал данные из Архива Артиллерийского исторического музея и известную рукопись В. И. Гениина (тогда еще не изданную). Несмотря на то что работа написана весьма основательно, она все же далеко не полна в отношении печатных и особенно архивных источников и содержит ряд спорных положений.

В 1935 г. появилась работа И. А. Ростовцева, содержавшая обзор книг XVIII в. по токарным станкам. В этой статье дается краткий обзор работ Моксона, Плюмье, «Иллюстраций» к «Энциклопедии» Дидро и Да- ламбера, относящихся к токарному искусству, книг Гюло-отца, Бержерона, Гаспара Монжа. Характер статьи обзорный, и автор ее почти не углубляется в старинные книги далее их предисловий, из которых и черпает основные материалы. Кроме того, он широко использует привилегии и сертификаты, которыми снабжалось в XVIII в. большинство технических изданий. Глубокого анализа содержания рассмотренных книг и их обоснованной оценки автор не дает. Эта статья отражает первую стадию работы ее автора по собиранию фактического материала.

После довольно длительного перерыва, начиная с 1945 г., в СССР вышло несколько популярных статей и брошюр, посвященных А. К. Нартову, Я. Т. Батищеву и другим выдающимся деятелям в области станкостроения. Эти брошюры в большей своей части не содержали новых фактов, а факты, ранее известные, излагали неточно. Поэтому останавливаться на них нет надобности.

Серьезный интерес представляет небольшая статья конструктора станкостроительного завода им. Свердлова И. А. Дружинского о некоторых токарно-копировальных станках непроизводственного назначения из коллекции Государственного Эрмитажа. Статья является изложением доклада на Всесоюзной конференции по обработке металлов резанием. В работе Дружинского приводятся кинематические схемы, составленные в результате обмера станков, а также и некоторые расчетные данные, характеризующие особенности процесса резания.

Важным вкладом в исследование истории металлорежущих станков явилась книга проф. А. С. Бриткина и С. С. Видонова, посвященная деятельности выдающегося машиностроителя XVIII в. А. К. Нартова. В книге значительное место отведено истории токарных станков, впервые даны кинематические схемы, снятые с натуры, и описания всех токарных станков коллекции, хранящейся в Государственном Эрмитаже. Схемы и описания, данные проф. А. С. Бриткиным, являются предельно ясными и исчерпывающими. Они составляют лучшую часть книги, которая наряду с этими исключительно ценными материалами содержит также ряд спорных положений по вопросу о приоритете. Следует отметить, что книга А. С. Бриткина и С. С. Видонова, так же как и работа И. А. Дружинского, освещает историю лишь тех станков, которые предназначались для изготовления индивидуальных художественных изделий и не имели назначением выпускать какую-либо промышленную продукцию.

В 1952 г. в Туле вышла брошюра-В. Н. Ашуркова, посвященная деятельности М. В. Красильникова, Я. Т. Батищева, II. Д. Захаво и А. М. Сур- нина — выдающихся станкостроителей на Тульском оружейном заводе. Брошюра написана с привлечением значительного количества архивных материалов и благодаря этому содержит ряд достоверных биографических данных, которые ранее не были известны.

Следующим по времени выхода в свет трудом, посвященным истории станков в России, является книга И. А. Дружинского и Е. П. Федосеевой, посвященная рукописи А. К. Нартова «Театрум Махинарум». В этой книге дается краткое изложение замечательной рукописи выдающегося машиностроителя, воспроизводятся некоторые помещенные в ней иллюстрации, а также дано несколько кинематических схем станков для изготовления художественных изделий. Полезность книги заключается прежде всего в том, что она вводит в научный обиход новый ценнейший материал. Недостатком ее является отсутствие подробных описаний, позволяющих полностью овладеть материалом рукописи Нартова. Термины, введенные Нартовым и непонятные в наши дни, остаются в книге нераскрытыми.

В 1957 г. вышла большая книга Л. А. Айзенштадта и С. А. Чихачева «Очерки по истории станкостроения в СССР», в которой собраны интересные материалы, относящиеся к XX в., особенно к истории станкостроения за годы Советской власти, но ее главы, посвященные истории металлорежущих станков до XX в., являются компилятивными. Здесь не рассматривается книга проф. В. В. Данилевского «Нартов и «Ясное зрелище машин»» (1958), поскольку трактовка содержащихся в ней материалов является спорной. Кроме указанных выше работ, не считая популярных, на русском языке можно отметить лишь краткие исторические очерки, предпосылаемые курсам металлорежущих станков. Лучшим является очерк, помещенный в книге проф. Н. С. Ачеркана.

Литература на иностранных языках также небогата. Работы Поппе и Кармарша, вышедшие еще в XIX в., не содержат конкретных материалов. Следующим по времени является труд английского ученого Смайлса «Биографии деятелей промышленности». Самуэл Смайлс (1812—1904) собирал материалы для своей книги (в которой помещены биографии Брама, Модсли, Клемента, Фокса, Мэри, Робертса, Витворта, Нэсмита и Ферберна) тогда, когда некоторые из этих замечательных станкостроителей были в расцвете творческих сил и, являясь учениками деятелей старшего поколения, могли сообщить о них и о себе данные исключительной ценности. Биографии читаются как произведения художественной литературы, но вместе с тем написаны с глубоким знанием техники. Одним из первых, находясь на позициях стихийного материализма, Смайлс пытался также нарисовать в отдельных главах общую картину роста техники на фоне развития человеческого общества.

Обширный труд американского профессора Роу, вышедший на 70 лет позже, представляет добросовестную компиляцию из ряда журнальных статей (отчасти самого проф. Роу) и книги Смайлса. Вторая часть книги посвящена восхвалению американских фирм по производству вооружения и плохо увязана с первой частью. Сам проф. Роу в этой работе ввел в научный обиход мало новых материалов.

В известном немецком энциклопедическом труде по истории техники, написанном проф. Францем Фельдхаузом, имеются небольшие, но интересные статьи по истории токарных и сверлильных станков, маленькая статья по фрезерным станкам, в которой Фельдхауз допустил явную фактическую неточность, а также краткие заметки по строгальным и абразивным станкам.

Немецкий инженер Бертольд Буксбаум в 1920 г. выпустил небольшую брошюру по истории металлорежущих станков, в которой пытался выявить основные пути и внутреннюю логику их развития. Однако, отойдя от конкретного материала, которым в своих журнальных статьях он владел превосходно, Буксбаум перешел в область абстракции, и ему не удалось сделать что-либо значительное.

В 1938 г. проф. Фельдхауз принял участие в создании рекламного каталога немецкой машиностроительной фирмы Ган и Кольб. В этом каталоге, являющимся библиографической редкостью, имеется обширное введение, написанное проф. Фельдхаузом, ценные иллюстрации и библиография. Первые 50 страниц этого введения (около половины его объема занимают иллюстрации) посвящены истории развития металлорежущих инструментов и станков. Здесь содержится много фактического материала, но анализа сообщаемых фактов почти нет.

К 1942 г. относится издание докторской диссертации немецкого инженера Карла Витмана «Развитие токарного станка». Книга эта невелика — всего около 200 страниц небольшого формата. Однако по глубине исследования и обилию изученных автором материалов она может считаться лучшей работой в данной области. Наиболее заметным ее недостатком является наличие путаных схем и классификаций при описании развития токарного станка до XIX в., причем существенные, коренные изменения конструкций смешиваются со второстепенными. Кроме того, если поверить Витману, все существенные узлы современного токарного станка (кроме суппорта) были созданы еще Леонардо да Винчи. В действительности гениальное фантазирование этого великого человека не оказало влияния на развитие машиностроения. Конструкции Леонардо да Винчи не были и не могли быть поняты современниками, так как потребность в этих конструкциях возникла только через несколько столетий. Тогда их изобрели вновь, независимо от Леонардо. Наброски самого Леонардо были вскоре после его смерти утеряны и обнаружены лишь в XIX в., когда они явились только свидетельством гениальности автора, а практической ценности уже не имели.

Однако ни отмеченные выше, ни ряд менее существенных недостатков книги Витмана не умаляют ее значения как первого систематического научного труда в области истории металлорежущего оборудования, который охватывает, хотя и в очень сжатой форме, весь путь совершенствования токарного станка от его создания на ранних стадиях развития техники до наших дней.

Кроме указанных выше основных иностранных работ по истории металлорежущих станков, имеется некоторое количество компиляций, которые приводить здесь нецелесообразно.

На иностранных языках, английском и немецком, имеется также около десятка ценных статей, помещенных преимущественно в журнале «Энджинир» (Лондон), в периодических сборниках английского Общества по изучению истории техники и технологии им. Ньюкомена, а также в известных сборниках проф. Конрада Мачоса. Эти статьи, вышедшие большей частью в первой четверти текущего столетия, обобщены в упомянутой выше книге Роу.

В иностранных книгах и статьях нет даже упоминаний о достижениях станкостроения в России. В отечественной литературе сведений по истории металлорежущих станков в России имеется очень мало. При написании «Очерков» материалы о творчестве русских техников были почти целиком взяты из рукописных источников, хранящихся в архивах и библиотеках.

История развития станкостроения

Автор: Пользователь скрыл имя, 26 Октября 2012 в 21:04, реферат

Описание работы

Цель работы: «Становление истории развития станкостроения на примере Старооскольского механического завода».

Основные задачи:

1. Изучение развития станкостроения в различные периоды.

2. Анализ теоретических материалов об истории развития станкостроения.Содержание

Введение 3

1.История развития станкостроения. 5

1.1. Зарождение и становление станкостроения в Древнем Египте и Средневековой Европе. 5

1.2. Развитие станкостроения в России в начале 17-20 веков. 8

1.3. Советский и постсоветский период в истории станкостроения. 14

2. Из истории развития Старооскольского механического завода. 20

Заключение 25

Список использованной литературы и источников 26Работа содержит 1 файл

История развития станкостроения.doc

По заданию большевистской партии коллектив завода «Красный пролетарий» взялся за прокладку новых путей в станкостроении. На заводе было организовано специальное бюро инструментов и приспособлений, впервые начали вводить элементы технологической подготовки.

В масштабе страны началось формирование станкостроительной отрасли. На каждом заводе внимание рабочих и инженеров было сосредоточено на производстве прогрессивных, ходовых станков. С целью подготовки специалистов для станкостроения был открыт Московский станкоинструментальный институт (Станкин). Для создания научной и экспериментальной базы станкостроения в 1931г. в Москве был создан НИИ станков и инструментов.

Высокий трудовой подъем рабочих не замедлил сказаться на результатах. Так, завод «Красный пролетарий» дал стране токарный станок нового типа ДИП, освоенный в производстве (рис. 10). Этот станок сыграл громадную роль в перевооружении предприятий, в индустриализации страны.

Успехи первой пятилетки, создание советского станкостроения, в глубинах своих связаны с именем наркома тяжелой промышленности Г.К. Орджоникидзе. На предприятиях страны было развернуто крупносерийное производство токарно-винторезных, горизонтально-фрезерных и других станков отечественной модели.

За этими первенцами последовали разработанные советскими конструкторами и воплощенные в металл советскими рабочими продольно-строгальный станок лубнинского производства, деревоотделочный станок Днепропетровского завода, Минский сверлильный станок, круглошлифовальный станок Ленинградского завода имени Карла Маркса.

В первой пятилетке в станкостроительную промышленность страна вложила более 113 миллионов рублей. В результате основные производственные фонды станкостроения увеличились в два с половиной раза.

Вместе с этим шло накопление собственного, советского технологического опыта. Созданные станки стали на фундаменты автомобильных, тракторных заводов, вагоностроительных предприятий, заводов сельскохозяйственных машин.

Вопросы технологии впервые решались комплексно: современные высокопроизводител ьные методы вводились одновременно в заготовительных, механических, термических и сборочных цехах. Были внедрены первые непрерывные поточные линии для механической обработки. На поточных линиях были установлены отечественные __________________________ Советский Союз имел самый «молодой» парк станков в мире. С 1932г. и до начала Великой Отечественной войны этот парк увеличился почти в четыре раза, причем в основном за счет самых прогрессивных станков: револьверных, зубообразивных, шлифовальных.

Зарубежные историки до сих пор разгадывают тайны «русского чуда» нашей победы над технически передовой Германией, к тому же подчинившей себе накануне войны большинство промышленных стран Европы, поставившей их экономику на службу агрессии.

Зарубежные историки, по своему толкуя «русское чудо», не всегда учитывают, что уже к 1937г. станкостроение в СССР полностью перешло на путь независимого технического развития, превзойдя основные показатели западного станкостроения, отказывались от копирования зарубежных образцов.

В сентябре 1939г. было принято постановление Совета Народных Комиссаров СССР « О развитии станкостроительной промышленности в Союзе ССР». В нем была дана директива широко внедрять в станкостроение автоматизацию и электрификацию, фотоэлектрическое управление, обеспечить высокие скорости резания металла.

Очень трудным оказалось для советских людей начало войны. Часть предприятий оказались под пятой у фашистских захватчиков. В тылу, в цехах металлообрабатывающих оборонных заводов работали женщины и подростки. Но уже в 1942г. началось возрождение на освобожденных территориях станкостроительных мощностей. Рост выпуска станков в годы войны возрастал, в кратчайшие сроки создавались новые заводы, которые производили поперечно-строгальные, долбежные, токарные и другие универсальные и специальные станки. Невозможно перечислить все технические новинки, которые появились в этой период только в станкостроении: многорезцовые специальные станки завода имени Серго Орджоникидзе, целый ряд станков завода «Красный пролетарий», предназначенных для обработки авиационных и танковых двигателей, полуавтоматы токарные и револьверные, станки с дистанционным управлением, новые поточные линии. Серьезным техническим достижением явилось создание полуавтоматической линии для обработки деталей из листового материала. Линия состояла из четырёх больших станков, оснащенных 140 одновременно работающими инструментами.

Послевоенная пятилетка (1946-1950годы) дала промышленности большое количество новых моделей станков. Конструирование их шло по таким направлениям: создание новых типов станков универсальных и специализированных, полуавтоматов и автоматов токарной и других групп.

Большое внимание при этом сосредотачивалось на повышении рабочих скоростей и мощность станков, обеспечении свободного схода стружки и защиты от нее рабочего, упрощении обслуживания машин, повышении жесткости и виброустойчивости станков.

Станкостроители особое внимание уделяют автоматизации. На многих машиностроительных заводах создаются автоматические линии, вводится в действие комплексная автоматизация производства на базе электронной техники, гидравлики и пневматики.

В нашей стране создаются специализированные заводы по производству автоматических линий. Если в 1950г. было выпущено всего 10 комплектов ароматических линий, то в 1965г. промышленность дала 228 линий, а в 1970г. свыше 400 автоматических и полуавтоматических линий.

Значительный вклад в развитие автоматики как науки внесли русские ученые П.Я. Чебышев, М.В. Ляпунов, Н.Е. Жуковский. В развитии автоматики особенно велики заслуги советских ученых А.А Андронова, И.Н. Вознесенского, А.Н. Колмогорова, Н.М. Крылова, Н.Н. Боголюбова, А.А. Михайлова. Большой вклад в развитие автоматического регулирования внесли советские ученые В.А. Трапезников, Б.Н. Петров, A.M. Летов и многие другие.

Новые широкие перспективы открываются с появлением станков с числовым программным управлением (ЧПУ) (рис.11). Если переналадка обычного станка автомата крайне сложна, то для станка с ЧПУ переход на изготовление новой детали нетруден и недолог. Свойства полуавтоматов в станках с ЧПУ выражается в том ,что будучи налажены, станки повторяют по программе все движения без вмешательства станочника он только меняет заготовку, периодически проверяет размер обработанной детали для подналадки и наблюдает за ходом процесса (правильный сход стружки, случайная поломка инструмента и т.д.)

Системы числового программного управления (ЧПУ), применяется к в качестве программоносителя используют магнитную ленты, на которой записаны командные импульсы. В них запрограммировано перемещение в продольном и поперечном направлениях, а также приемные устройства, автоматы для считывания программы и для перемещения программоносителя. Иными словами, в узле программы сконцентрирована вся информация, необходимая для выполнения станком технологического процесса. В последнее время в вычислительной технике получили применение восьмидорожные перфоленты (рис.12). Составляются программы на основании чертежа и технологического процесса обработки детали. При этом технологическая информация кодируется на перфоленте, которая передается в цех и устанавливается в устройстве ЧПУ.

Производство станков с программным управлением с 1966г. по 1970г. возросло в шесть раз, а к 1975г. увеличилось в 15 раз

Наверное, самые сложные и самые ответственные из станочных профессий операторы и наладчики станков с ЧПУ и автоматических линий. До 95% рабочего времени представителей этой профессии занимает умственный труд. Они должны много знать и уметь, в том числе глубоко разбираться в программировании, основах автоматизации, физике, химии.

Что же представляет автоматические линии? Автоматические линии это совокупность технологического оборудования, установленного в соответствии с технологическим процессом и соединенного автоматическим транспортом. Они предназначены для изготовления деталей в условиях крупносерийного и массового производства.

Автоматические линии подразделяются, а зависимости от объема выпуска деталей на однопоточные (последовательного действия) и многопоточные (параллельно-последовательного действия); по расположению оборудования на замкнутые и незамкнутые.

Замкнутые линии бывают круговые и прямоугольные. У круговых имеется небольшое число позиций и используется поворотный стол, например, станки комбайны (рис.13). Большинство автоматических линий имеет незамкнутое расположение оборудования — прямолинейное, Г-образное, П-образное, Ш-образное, зигзагообразное.

Изюминка автоматической линии состоит в том, что заготовка на ее станках обрабатывается без участия рабочих, только под наблюдением наладчика или оператора (в зависимости от характера линии).

Число станков в линии может варьироваться и определяться технологическим процессом. На каждом станке есть устройства для установки, фиксации и зажима заготовки. Для управления и согласованной работы звеньев линий предусмотрена специальная аппаратура (рис.14).

При обслуживании автоматических линий операторов или наладчику приходится вести постоянный осмотр станков, главного и наладочного пультов управления, проверять смазочную систему, уровень масла и давления в гидросистемах, правильность и надежность установки обрабатываемых заготовок, выполнять еще целый ряд сложных и ответственных обязанностей.

Технический прогресс сегодня связан с широким внедрением в производство средств вычислительной техники. На машиностроительных заводах работают десятки тысяч станков с ЧПУ. На их основе создаются производственной системы и участки, управляемые от ЭВМ. Жизнь требует перехода от автономно работающих станков с ЧПУ к роботизированным технологическим комплексам.

Промышленные работы (ПР) сегодня (рис.15) представляют собой новый класс автоматических машин, которые обеспечивают комплексную автоматизацию существующих и вновь создаваемых производств.

В настоящие время под ПР понимают автоматическую машину, стационарную или передвижную, состоящую из исполнительного устройства в виде манипулятора ( управляемое устройство выполнения двигательных функций, аналогично функциям руки человека, оснащенное рабочим органом), имеющего несколько степеней подвижности и перепрограммируемого устройства программного управления для выполнения в производственном процессе двигательных и управляющих функций.

Все ПР по виду устройства управления можно разделить на следующие группы: с цикловым программным управлением, промышленные работы с числовым программным управлением, адактивные промышленные работы. По области применения и видам выполнимых работ различают ПР: для кузнечного прессового производства (подачи и изменения положения заготовки в ковочных, высадочных машинах, для обслуживания прессов, штампов и т.д.)

- для механической обработки (для накатки, резки металла, прошивки

заготовки и т.д.) - для термической обработки (высококачественной закалки, отжига и

т.д.)

для автоматического контроля ( позиционного контроля изделий методом сканирования, контроля инструмента, приспособлений и т.д.)

- для сборочных операций (соединение деталей, упаковки, оформления

упаковочных изделий и т.д.) - для нанесения покрытий (покраски, консервации и т.д.)

для обслуживания технологического оборудования (погрузки, разгрузки, транспортирования, складирования, передачи заготовок, приспособлений и инструмента с одной позиции на другую и т.д.) для литейного производства (заливку, формовку для специальных видов литья, дозирования, набора шихтовых материалов, загрузки вагранки, обслуживания литейных машин, т.е. кантовки полуформ, передачи их с одной позиции на другую и т.д.)

— для сварочного производства (точечной, контурной сварки, резки металла и т.д.)

Ну, кажется, добрались мы до вершины металлообработки. А что же дальше? Неужели этим и заканчивается эволюция процесса металлообработки? Разумеется, она не сказала своего последнего слова, ее ожидают свои победы и поражения, скачки и качественные «взрывы». Но это уже предмет другого разговора.

2. ИЗ ИСТОРИИ РАЗВИТИЯ СТАРООСКОЛ ЬСКОГО МЕХАНИЧЕСКОГО

В центре Курской магнитной аномалии расположен старинный русский город Старый Оскол. Когда-то он был знаменит тенистыми садами, тихими плесками рек Оскол и Осколец, богатыми базарами, колокольными звонами своих двенадцати церквей. Теперь это крупный центр добычи железной руды, черной металлургии и машиностроения. Почётное место среди предприятий Курской магнитной аномалии занимает Старооскольский механический завод.

В 1897 году закончено строительство железнодорожной линии Елец — Валуйки. Через Старый Оскол открылось регулярное железнодорожное движение, оживившее хозяйственную жизнь края, в частности, торговлю и промышленность. В начале 20-го столетия промышленность города состояла из предприятий, перерабатывающих сельскохозяйственное сырьё. Работали две паровые мельницы, водяная, маслобойный завод и круп-завод. В городе были кустарные табачные фабрики, мыловаренное производство и фабрики по переработки пеньки. Основная масса рабочих города трудились в железнодорожных мастерских, депо. В помещичьих имениях было много сельскохозяйственных машин и орудий. Работая, они изнашивались, требовали ремонта. Для обслуживания местной промышленности и ремонта сельскохозяйственного инвентаря Старооскольская земская управа в октябре 1912 года решила открыть механическую мастерскую. Были построены два небольших здания, в которых разместились кузнечный и слесарный цеха. Целыми днями мальчики — ученики крутили маховик станка, для того, чтобы топор мог выточить простенькие детали, требуемые для ремонта машин.

Металлорежущие станки. История развития

Металлорежущие станки — это необходимая в производстве группа устройств, позволяющих быстро и качественно обрабатывать металл любой сложности и плотности.

Металлорежущие станки постепенно объединялись в группы и становились известны не только в стране-изготовителе, но во всем мире, что позволяло обмениваться опытом станкостроения и совершенствовать модели станков.

До появления металлорежущих станков бытовали механизмы или специальные приспособления для обработки деревянных поверхностей, каменных и костяных.

Прошло немало времени прежде чем потребовалось изготовление первого станка. До этого люди умели обходиться простыми вращательными движениями и обрабатывали камень, дерево и кости вручную.

В качестве режущего инструмента использовался любой острый предмет, который путем трения о поверхность позволял создавать отверстия наподобие тех, которые используются сейчас.

Процесс обработки напоминал процесс розжига огня в древние времена, когда человек долгое время путем вращательных движений тер палочку о каменную поверхность, чтобы добыть искру. С появлением огня были созданы гончарные и кузнечные мастерские, а затем и специальное оборудование, позволяющее увеличить производительность труда. Это токарные, шлифовальные, заточные, фрезерные и другие станки. Современные технологии помогли оснастить станки автоматической системой управления, которая полностью контролирует его действия, позволяя облегчить труд оператора и добиться высоких результатов труда за счет сведения к минимуму возможности появления брака или производственных ошибок.

Первым устройством, которое позволяло обрабатывать материал различной плотности, был токарный станок. В дальнейшем от него образовались и все остальные станки, оснащенные несколькими или одной функцией, позволяющие как резать, так и шлифовать материал, как фрезеровать, так и растачивать и т.д.

До сих пор токарный станок является основополагающим в группе металлорежущих станков и присутствует на любом металлургическом производстве.

Бурный рост развития станкостроения произошел после промышленного переворота. Именно в конце XVIII и в течение XIX века происходили активные изменения, ознаменовавшие переход от ручного к машинному труду. Люди стали добывать цветные и черные металлы и подвергать их различной обработке, чтобы создавать необходимые предметы быта, транспорт, металлоконструкции.

Несмотря на то, что в XVIII веке уже существовали токарно-винторезные станки, в связи с малым количеством заказов, они использовались редко, а все необходимые детали для паровых машин и двигателей изготавливались вручную. После промышленной революции спрос на токарные работы возрос и, соответственно, появилась потребность в усовершенствовании механизма и конструкции токарного станка, а также необходимость в разработке новых машин.

В дальнейшем процесс развития металлообрабатывающего оборудования связывался с разделением станков на группы, выделением различных отраслей промышленности и созданием специальных станков для каждой из отраслей.

Сверлильно-расточные станки были известны еще с XV века. Именно в это время активно изготавливалось оружие и для него необходимо было производить ствол и обтачивать различные детали. С помощью станков данной группы мастера обрабатывали не только оружие, но и насосы, создавали воздуходувы и детали паровых машин.

Абразивные станки существовали достаточно долго и применялись, когда необходимо было отшлифовать какой-нибудь материал, заточить инструмент или размельчить детали. Он действовал поначалу на основе физической силы человека или животных, затем появление водяного колеса упростило процесс управления данным станком, оснастив его вполне неплохим двигателем, который уже не нужно было приводить в действие физической силой. Абразивные станки существуют и сейчас, правда, видоизмененные и усовершенствованные, но принцип их работы остался прежним.

В XVII веке активно начало развиваться часовое производство, которое привело к увеличению потребности в изготовлении зубчатых колес, являющихся основой любого часового механизма. Как следствие, зубофрезерные станки стали видоизменяться и дошли до того уровня, что на них начали изготавливать зубчатые колеса для машин, т.е. более крупные детали. Фрезерование как и все остальные виды металлообработки стали известны в промышленности только со второй половины XIX века, т.е. после промышленного переворота.

Станки токарной группы имеют возвратно-поступательное движение резца, которое было заимствовано у строгальных станков. Строгальные станки известны с XVII века, с того момента как англичане стали наносить рисунок на поверхность рукояти ножа. Конструкция станка была описана в литературе и, таким образом, стала известна многим странам. Уже в первой половине XVIII века Нартов разработал продольно- и поперечно работающие машины, которые впоследствии были дополнены французскими и английскими конструкторами.

Металлорежущие станки стали основным оборудованием, особенности которого были учтены при разработке современных моделей станков. Поэтому нельзя обойти стороной вопрос истории развития металлообрабатывающего оборудования.

Компания «МП Сервис» является поставщиком металлорежущего оборудования от китайского производителя. Связаться с нами вы можете по телефонам: +375 (29) 691-07-21.