SamsPcbGuide, часть 10: Технологии — пайка бессвинцовых компонентов

Бессвинцовые технологии пайки: припои SAC и электропроводящие клеи

В течение многих десятилетий свинцово-оловянный припой использовался для закрепления электронных компонентов, пайки печатных плат. Тем не менее, серьезные неблагоприятные последствия для здоровья, возникающие при использовании свинца, породили активные усилия в электронной промышленности для поиска замены свинцовым припоям. Теперь ученые считают, что найдены некоторые многообещающие направления: припои из альтернативных сплавов и полимерные составы, известные как электропроводящий клей .

В течение многих десятилетий свинцово-оловянный припой использовался для закрепления электронных компонентов, пайки печатных плат. Тем не менее, серьезные неблагоприятные последствия для здоровья, возникающие при использовании свинца, породили активные усилия в электронной промышленности для поиска замены свинцовым припоям. Теперь ученые считают, что найдены некоторые многообещающие направления: припои из альтернативных сплавов и полимерные составы, известные как электропроводящий клей .

Припой является «стержнем» производства электроники. Свинец идеально подходил в качестве припоя. Можно сказать, что вся электроника была разработана вокруг точки плавления и физических свойств свинца. Свинец — пластичный материал, не ломается и поэтому с ним легко работать. Когда свинец сочетается с оловом в правильной пропорции (63% олова и 37% свинца), сплав имеет низкую температуру плавления — 183 градуса Цельсия, что является еще одним его преимуществом.

При работе с низкотемпературными процессами пайки лучше осуществляется контроль над технологией изготовления соединений, при этом паяные элементы не чувствительны к малейшим отклонениям температуры. Низкие температуры также означают меньшую нагрузку на оборудование и материалы (печатные платы и компоненты), которые подвергаются нагреву в процессе сборки, более высокую производительность изготовления электроники ввиду сокращения времени для нагрева и охлаждения.

Основным стимулом для электронной промышленности Европы для начала использования бессвинцовых припоев стал запрет на свинец, введенный Европейским союзом. Согласно ограничению директивы опасных веществ, к 1 июля 2006 свинец должен был быть заменен другими веществами (директива также запрещает ртуть, кадмий, шестивалентный хром и др. токсичные вещества).

Любые электронные компоненты, имеющие свинец в своем составе, сейчас в Европе подлежат запрету. В связи с этим рано или поздно России также придется перейти на бессвинцовые технологии соединений в электронике.

Свинец, с экологической точки зрения, сам по себе не является проблемой, если он содержится в электронном оборудовании. Однако, когда электронные компоненты попадают на свалку, свинец может вымываться из почвы мусорных полигонов и попадать в питьевую воду. Риск усугубляется в тех странах, в которые массово импортируются электронные отходы.

В Китае, например, рабочие без средств защиты, в числе которых много детей, занимаются разборкой (распайкой) вторсырья из электронных компонентов. В России же и по сей день свинцовые припои имеют очень широкое распространение при не автоматизированном изготовлении электроники.

Вредное воздействие свинца на здоровье человека, даже при низких уровнях, хорошо известно: расстройства нервной и пищеварительной систем, особенно ярко проявляющиеся у детей, а также способность свинца накапливаться в организме, вызывающая тяжелые отравления.

Производители электроники начали искать альтернативные припои еще в 1990 году, когда обсуждались ныне уже ратифицированные предложения о запрете свинца в США. Эксперты электронной отрасли рассмотрели 75 альтернативных припоев и сократили этот список до полудюжины.

В конце концов была выбрана комбинация из 95,5% олова, 3,9% серебра и 0,6% меди, известная также как припой марки SAC (аббревиатура от первых букв элементов Sn, Ag, Cu), обеспечивающий большую надежность и легкость работы в качестве замены оловянно-свинцовому припою. Точка плавления припоя SAC — 217 градусов, она близка к точке плавления обычного оловянно-свинцового припоя (183. 260 градусов).

Бессвинцовая проволока для припоя

Припои SAC сегодня широко используются в зарубежной промышленности. Внедрение новых типов припоев потребовало от компаний, производящих электронику, больших усилий. У специалистов возникали опасения, что на начальном этапе внедрения бессвинцовых припоев возможно увеличение отказов электронной продукции.

В связи с этим оборудование, причастное к жизни и безопасности человека, например, электроника для больниц, изготавливается по старой технологии. Запрет на свинцовые припои также не распространяется пока на сотовые телефоны и цифровые камеры. Нет однозначного ответа и по вопросу полной безопасности новых припоев на основе серебра — этот металл является токсичным для водных животных.

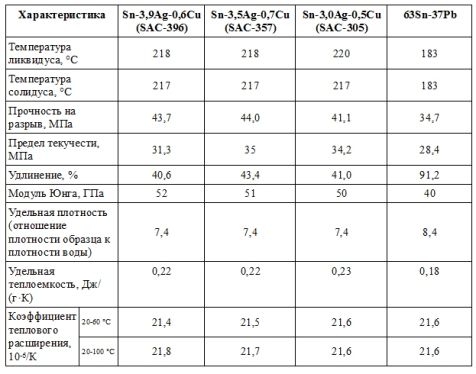

Табл. 1. Сравнительные характеристики некоторых припоев SAC и оловянно-свинцового припоя

Более смелой экспериментальной альтернативой оловянно-свинцовому припою является использование электропроводящих клеев . Это полимеры, силикон или полиамид, содержащие мелкие чешуйки металлов, чаще всего серебро. Полимеры приклеивают электронные компоненты, а металлические чешуйки проводят электричество.

Эти клеи имеют широкий спектр преимуществ. Электропроводность серебра является очень высокой, а его электрическое сопротивление мало. Температура, необходимая для применения клеев для сборки печатных плат, намного ниже (150 градусов), чем та, которая требуется для припоев на основе свинца. Благодаря этому, во-первых, экономится электроэнергия, во-вторых, электронные компоненты подвергаются меньшему нагреву, в результате повышается их надежность.

Финские исследования, представленные в 2000 году на четвертой Международной конференции по клеевым соединениям и технологиям покрытий в электронной промышленности, показывают, что электропроводящий клей создает даже более жесткие связи, чем традиционные припои.

Если ученым удастся увеличить электропроводность таких клеев, то они смогут полностью заменить традиционные припои. Пока что эти материалы применяются для небольшого числа соединений, проводящих небольшую силу тока — для пайки жидкокристаллических дисплеев и кристаллов. Исследования в этой области направлены на добавление молекул дикарбоновых кислот, обеспечивающих связь между чешуйками серебра, и соответственно, повышающих электропроводность материала.

Серьезной проблемой электропроводящих клеев является возможное разрушение при нагреве компонентов выше 150 градусов. Есть и другие опасения по поводу электропроводящих клеев. Со временем способность клеев проводить электричество снижается. А вода, которую может впитать полимер, приведет к коррозии. При падении с высоты клеи проявляют хрупкие свойства, для улучшения их упругости в будущем будут разработаны полимеры с добавлением резины. Недостаточная изученность этого материала может в дальнейшем выявить и другие, еще неизвестные проблемы.

Применение электропроводящих клеев предполагается в области потребительской электроники (сотовые телефоны и цифровые камеры), там, где надежность не является критичной, как, например, в медицине и авиационной электронике.

Попытка побороть бессвинцовый припой

Все, надоели эти бесконечные непропаи и недопаи, как и главный вопрос — как же, собственно, греть. Поделюсь в этой ветке своими размышлениями на эту тему и в конце концов попытаюсь выработать технологию пайки BGA-чипов с различными типами припоев.

Началась история с того, что мне понадобилось устранить артефакты на карте XFX 7950 GX2 (картина там странная — реально артефакты указывают на глюки памяти, но при снижении квадратики исчезают, а остаются этакие пятна, как «гало-артефакты», но это предмет для другой темы). Первичный прогрев не помог. Тогда я решил потренироваться на том что попроще и увидеть воочию, что чип по-настоящему «всплыл».

— видеокарта Sapphire Radeon X1800XL с убитым видеочипом, RoHS compliant

— ИК-станция нижнего подогрева Aoyue 853A

— паяльный фен CT-Tools CT-3D

— обыкновенная спиртоканифоль Connector

Попытка номер раз. Нижний подогрев на 330 градусов, сверху термофен, скорость низкая, температура 350 (все температуры по показаниям датчиков на инструментах). Грею минуты четыре (при оценке очень хорошо помогает играющая музыка, т.к. самого по себе времени не замечаешь). Никаких признаков движения. Попробовал расплавить припой на памяти. Также стоит как влитая. До этого по той же методике на других платах отлично расплавлялся свинцовый припой. Еще один плюс нижнего подогрева — ASUSы, славящиеся своими коробящимися платами, здесь после пайки ровнехонькие, как с завода.

Попытка номер два. Опишу с фотографиями.

Для начала, как где-то я читал, положил фольгу на чип для защиты от перегрева.

(Все картинки кликаются)

Затем кладу на подогрев.

Наливаю под чип спиртоканифоль и включаю нагреватель, устанавливаю температуру 340 градусов.

Вскоре флюс начинает закипать.

По достижении заданной температуры включаю фен. Теперь ставлю: скорость — большая, температура — 390. И грею чуть подальше.

Тут прогресс уже какой-то есть, если недолго подержать фен над SMD-мелочью, то припой под ней через короткое время плавится. Чип же сидит как влитой. Т.е. такой метод условно годен для выпайки мелких микросхем с ножками. А чип — никуда. Держал минут пять, температура в конце подскочила до 420(!) градусов. Все равно толку ноль.

Разозлившись, снимаю видеокарту с подогрева, ставлю на подставку, заливаю опять спиртоканифоль и начинаю греть по-старинке снизу, постепенно увеличивая температуру и снизив поток до малого, иначе есть риск посдувать всю мелочь с пуза карты. И мне не хватило диапазона регулировки фена! При 470(. ) градусах ни чип, ни даже мелочевка рядом с ним не захотели двигаться! Это финиш.

Если есть сомнения, как был расположен фен, то вот фотографии. От сопла до платы было сантиметра три, не больше. Мосты со свинцовым припоем в этом случае уже при 330 градусах спокойно снимались.

Мои размышления по этому поводу.

1. При прогреве сверху температура рассеивается по всей плате, чип прогревается недостаточно, даже с учетом подогрева и увеличенного потока. Увеличивать температуру уже некуда, я уже не говорю про пайку памяти в таком режиме. Решение — использовать насадку на фен в виде куба, т.е. создав закрытое пространство, весь воздух направить только к чипу. Как тогда оперативно дергать этот чип, если требуется его демонтаж?

2. Поменять используемый флюс. На высококачественный. По цене 600 рублей за 40мл. Итого ремонт выльется в цену потраченного на него флюса. Не годится.

3. Погрешности оборудования, конечно, есть. Температура на плате от показаний подогревателя отличается градусов на 100. В какую сторону, думаю понятно. Для фена погрешность по паспорту 10%. Для 400 это 40 градусов. При 300 по показаниям фена плавится свинцовый припой.

4. Если вы заметили, флюс изначально оставался на плате с прошлых экспериментов. Может заливать его тогда иголкой под центр чипа, чтобы уж гарантированно смочить всю поверхность?

5. Пайка только феном снизу изначально не годится. Во-первых, коробится плата, имеем термальный шок компонентов, плата темнеет снизу. Во-вторых слабый поток действительно слишком слаб (sorry), чтобы расплавить весь припой под большим чипом. Единственный плюс — температурой около 350-400 градусов мы воздействуем все-таки на текстолит, а не на компонент, соответственно меньше риск его убить.

6. И хотелось бы выслушать обладателей аналогичного комплекта оборудования, на какой температуре, с какими насадками и приспособлениями они снимают чип или хотя бы доводят его до состояния всплытия на шарах.

7. Буду экспериментировать дальше — с методом №2 для снятия видеопамяти (хотя 390 для памяти это жестоко), с насадками ну и с тем, что посоветуете. Спасибо.

- 57330 просмотров

- 1

- 2

- 3

- next page

Позавчера впервые паял BGA. Ооборудование: китайский нижний подогрев и китайская термовоздушка (все из серии 85X). Флюс — коннекторовская спиртоканифоль. До этого тут на форуме прчитал что 6800GT безсвинцовка. Был сильно удивлен что GPU начал кататься на шарах при 330 и верх и низ. Не сразу, подогрев поднимал температуру довольно медлнно. Т.Е. когда на подогреве показания достигли 330 я стал греть сверху воздушкой тоже на 330. GPU сидел в таком режиме минуты три, после этого поехал. Заметил что когда он поехал спиртоканифоль понемнела. Это значит что MSI 6800GT не безсвинцовка?

Ищите на плате маркировку RoHS.

Rom.by, что в имени тебе моем.

маркировки RoHS нет. Проверил по маркировке на volterra, буквы F там нет, значит со свинцом.

Что касается ИК станции( фото №2), снял металичиские направляющии и сетку с низу, плату кладу прямо на корпус подкладывая под нее шайбы или рядом на книги, кому как нравится, с видеокартами посложнееразмер меньше). Проводил эсперементы с помощью термопары — однозначно снимать, тогда температура прогрева выше( растояние меньше).

Ну что я хочу заметить.

Чуть-чуть не дотянули:

Олово — Температура Плавления: 505,1

Согласно ru.wikipedia.org/wiki/Олово

Конкретные значения для исследованных припоев: 179 °C для SnBi; 224 °C для SnPbAg; 266 °C для SnAgCu; 270 °C для SnAg и 277 °C для SnCu.

Однако, поверхностно ознакомившись с содержимым, явных ошибок автора я не вижу.

Мало держал?

В кривых руках и коврик глючит.

последнее время пропаиваю GPU только на электроплитке с открытой спиралью

зазор около 4-5 см

температуру не контролирую, просто делаю 3х ступенчатый прогрев:

1 испарение жидкой фракции флюса

2 прогрев около 1 минуты

3 нагрев до состояния «чип всплыл» на шариках

сверху на плату кладу лист бумаги для уменьшения конвекции

Либо нечему гореть, либо нечем поджечь!

1 См. ниже.

2 Не надо. Дедушкина спиртоканифоль — лучший флюс ).

3 Немногим больше ста, вен же рассеивает вообще очень много.

4 Я заливаю иголкой сверху — слева направо, несколько раз, держу горизонтально, слежу чтобы жикость снизу выступила с нижних углов одновременно. Когда спирт закипает, он и так смачивает всё то, что не смачилось сразу.

5 Всё так.

6 .

Очень хорошо расписали — немного не додержали, действительно.

Делал аналогичным способом (2) точно такую же карту, добивался плавления чипа (к сожалению — безрезультатно, но грешу на кривизну рук — кажется, слишком сильно качнул).

Только вместо ИК подогревал обычной плиткой, выдерживая такую же температуру.

Сверху — фен 868 Lukey, вашим пистолетом должно быть ещё удобнее (сопло шире).

Сначала — все так же, только лучше подогрев выдержать на небольшой температуре, пока спирт аккуратно выкипит, не забрызгивая всю плату.

Дальше — 5 минут это мало. У меня было где-то 10-15, хотя с вашим оборудованием должно быть меньше. Воздух ставил на максимум, температуру — тоже (480 по шкале). Т.к. сопло у люкея намного уже, то тепература на станциях со встроенным в основной блок компрессором (и большим диаметром сопла) будет градусов на 20-50 меньше, на пистолете тем более, то есть где-то 420-440 нам и нужно, с запасом. Но вообще, сильно зависит от расстояния, угла наклона, характера движения и давления, которое выдаёт фен.

Расстояние — минимально возможное. То есть сантиметров 1.5-3, при максимальном давлении мелочёвка у меня ещё ни разу не слетала (без насадок, разумеется)), хотя компрессор в ручке нагнетает здорово. Какое давление создаёт ваш фен — сказать не берусь, поэтому расстояние придётся уменьшать экспериментально. Но скажу точно — при попытке приподняться чуть выше чип остывал мгновенно.

Двигать — по периметру чипа, идеально — так, чтобы центр сопла его огибал, с такой скоростью, чтобы противоположная сторона не успевала остывать, но и не слишком быстро. Можно — немного за пределами чипа, особенно если пистолетом. Сопло держать по возможности перпендикулярно, это важно! Советую пару нюансов — пробовать мелочёвку с разных сторон (бывает выясняется неравномерность), и —

С обычным припоем, двигаясь по кругу и плавно разогрев чип до такого состояния, когда канифоль начинает немного дымить, полезно снизить скорость и более тщательно прогреть углы, а уже после этого двигать по периметру ещё быстрее — завершая, так сказать. В безсвинцовых же (и вообще в чипах большой площади) ориентироваться приходится лишь по опыту — канифоль дымит ещё задолго до плавления всего припоя, так что смотрим либо на температуру, либо на время, прошедшее после этого, ну или на всё сразу).

Главная помеха — неравномерный прогрев, так что приходится ждать и набивать руку. Пробовал на 850D с квадратными насадками, но почему-то температура падает слишком сильно.

В общем говоря, в вашем случае минут 7-10 с температурой 420-440 должны дать результат).

Забыл добавить — я грею очень плавно, начиная с 160-170 после испарения спирта, добавляя по 20-40 градусов на станции, и охлаждаю так же, вместе с ней.

Разработчикам печатных плат

07.08.2015 Бессвинцовые технологии в производстве печатных плат

Во всем мире ширится движение за сохранение экологической чистоты нашей планеты.

Не осталась в стороне и бурно развивающаяся отрасль мировой индустрии, которая производит электронные компоненты, использующиеся в электронном оборудовании промышленного и бытового назначения. Начало было положено путем внедрения новой бессвинцовой технологии производства электронных компонентов, не содержащих свинца как одного из опасных токсических веществ, накапливающихся в организме человека.

Основанием для этой непростой работы явился принятый в 2002 г. Европейским союзом закон о конечном сроке жизни транспортных средств, содержащих избыточно большое количество свинца. В продолжение этой инициативы Парламент ЕС принял более жесткий закон о запрещении применения опасных для здоровья веществ — RoHS (Restriction of Hazardous Substances). Закон вступил в силу в августе 2004 г. и устанавливает, что к 1 января 2006 г. все электронные компоненты и оборудование, поставляемые в Европу, не должны содержать свинец, ртуть, кадмий и шестивалентный хром.

К этому движению также присоединилась Япония и в некоторой степени Америка.

Таким образом, Россия и страны СНГ поставлены перед фактом, что начиная с 2006 г. в них будут поставляться только бессвинцовые компоненты, что в действительности уже и происходит.

К сожалению, в разных странах, производящих электронные компоненты, подобные законы не идентичны. Кроме того, не согласованы системы обозначения бессвинцовых компонентов, каждая производящая компания разрабатывает собственный график перевода продукции на новую бессвинцовую технологию. По этим причинам российские производители в ближайшее время могут попасть в ситуацию, когда они не будут знать, какую в действительности комплектацию получают — традиционную, новую бессвинцовую или смешанную.

Между тем, технология пайки бессвинцовых компонентов отличается от традиционной и температурой пайки и составом припоя, и составом флюса, и некоторыми другими аспектами.

Для упрощения работы разработчиков и производителей электронного оборудования ведущие фирмы, производящие электронные компоненты, размещают на своих сайтах достаточно подробную информацию, касающуюся этого вопроса.

Безусловно, каждый производитель электронного оборудования принимает самостоятельное решение об использовании той или иной технологии пайки комплектующих на печатную плату, но наша компания как поставщик широкого спектра электронных компонентов советует ознакомиться с рекомендациями известных мировых фирм — носителей передового научно-технического потенциала.

Ниже приведены: нормативная документация, ссылки на сайты фирм производителей электронных компонентов, а также ряд статей, посвященных этому вопросу.

Нормативная документация

Основополагающие документы по RoHS/WEEE:

Финальная директива Европейского Союза по RoHS (англ. язык)

Финальная директива Европейского Союза по WEEE (англ. язык)

Часто задаваемые вопросы по WEEE & RoHS (англ. язык)

Отличие бессвинцовой технологии от стандартного процесса

Если говорить о принципиальных моментах, то бессвинцовая пайка практически ничем, кроме температуры, не отличается от традиционной Sn/Pb-технологии. Однако могут потребоваться некоторые изменения на определенных операциях техпроцесса. Так, например, новые типы припоев и флюсов могут повлиять на характеристики припойной пасты. Могут измениться такие свойства паст, как срок службы и хранения, текучесть, что потребует изменения конструкции ракеля и режимов оплавления.

При воздействии повышенной температуры пайки может произойти вспучивание корпусов ИС, растрескивание кристаллов, нарушение функционирования схем. Схожие эффекты возникают и в печатных платах. Под действием температуры происходит расслоение основания, ухудшается плоскостность, что отрицательно сказывается на точности установки ИС, особенно в корпусах больших размеров.

Для оценки влияния повышенной температуры и более длительного времени пайки требуется переаттестация существующей технологии пайки. Такие исследования сегодня проводятся SEMI и JEDEC.

Что касается оплавления, то влияние бессвинцовой пайки неодинаково на различных стадиях процесса. Все основные изменения связаны, в первую очередь, с более высокой температурой пайки. Требуется более тщательный выбор компонентов и материалов основания платы.

Другие проблемы касаются охлаждения устройства и поддержки платы. Особенно чувствительны к скорости охлаждения многокомпонентные сплавы, содержащие более двух металлов. В таких припоях могут образовываться различные интерметаллические соединения в зависимости от скорости охлаждения.

Исследования стандартной технологии монтажа на поверхность и пайки волной припоя показали, что выбор сплава оказывают влияние как экономические, так и технологические факторы. Так, например, сплавы на основе индия весьма дороги, их нерационально использовать для пайки волной, когда необходимо загружать в ванну большое количество припоя. Однако этот материал может быть с успехом применен для изготовления выводов flip-chip-кристаллов.

Технологии всех составляющих процесса производства постоянно совершенствуются. Большинство вопросов связанных с технологическим процессом пайки уже решены. Производители приводят достаточно подробную информацию по способу процесса пайки выпускаемых ими изделий на своих сайтах в соответствующих разделах.

Бессвинцовые припои

В последние несколько лет стремительно развивался процесс перехода к новому типу припоев — бессвинцовым припоям. Родоначальниками в данной области считаются японские производители, которые уделяют большое внимание охране окружающей среды и стремятся получить новую безопасную и перспективную технику сборки печатных плат.

Основными причинами перехода к новому типу припоев (помимо экологической безопасности) являются более высокие эксплуатационные характеристики таких припоев. Однако существует ряд причин, по которым промышленное применение такого типа припоев до сих пор ограничено. Дело в том, что бессвинцовый тип припоев имеет более высокую температуру пайки, что сказывается на сложности паяльного оборудования: приходится выдерживать более узкую границу термопрофиля (рис. 1).

Оборудование должно иметь термодатчики расположенные по всей площади нагрева печатной платы и контролировать термопрофиль в режиме реального времени.

Естественно, что переоборудование сборочного цеха для использования бессвинцового типа припоев экономически невыгодно для производителей, однако, по мнению специалистов, борьба за чистоту окружающей среды и требования к повышению качества пайки при постоянной тенденции уменьшения размеров устройств, приведут к полному переходу электронной промышленности на безсвинцовые припои к концу 2005 года.

Подбор оптимального термопрофиля

При использовании бессвинцовых припойных паст разница температур между участками плат с большей массой и меньшей должна быть минимальной. Это достигается правильно подобранным температурным профилем пайки. Уменьшить разницу температур позволяют следующие методы:

— Увеличение времени предварительного нагрева. Этот метод позволяет в значительной степени уменьшить температурную разницу, однако при увеличении времени предварительного нагрева происходит испарение флюса, что приводит к ухудшению смачиваемости из-за окисления спаиваемых поверхностей.

— Увеличение температуры предварительного нагрева. Обычно температура предварительного нагрева 140-160°С, однако для бессвинцовых припойных паст она может быть увеличена до 170-190°С. Так как температура преднагрева повышена, скачок температур между этапом преднагрева и пайки будет меньше чем в обычном термопрофиле, следовательно не будет такой заметной разницы температур различных участков печатной платы, вызванной разной скоростью нагрева. Недостаток этого метода, как и предыдущего, заключается в быстром испарении флюса (еще на этапе предварительного нагрева), что сказывается на надежности пайки.

— Трапециевидный термопрофиль (рис. 2).

Используя такую форму термопрофиля современные печи оплавления позволяют уменьшить температурную разницу между 45 мм BGA и корпусом SO микросхемы до 8°С, что считается приемлемым.

(по материалам фирмы КОМПЭЛ, . продолжение следует)

Дополнительная литература — из материалов конференции «Подготовка к введению европейской Директивы RoHS»:

СОВРЕМЕННЫВЕ МАТЕРИАЛЫ ДЛЯ БЕССВИНЦОВОЙ ТЕХНОЛОГИИ (А.Вотинцев)

Бессвицовые технологии — требование времени, или прихоть законодателей от экологии? (В.Григорьев)

БЕССВИНЦОВЫЕ ТЕХНОЛОГИИ МОНТАЖНОЙ ПАЙКИ. ЧТО НАС ОЖИДАЕТ? (Аркадий Медведев)

SavePearlHarbor

Ещё одна копия хабора

SamsPcbGuide, часть 10: Технологии, пайка бессвинцовых компонентов

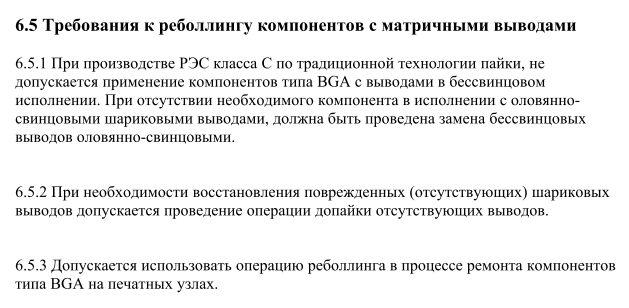

В 2006 году была принята директива RoHS, ограничивающая применение свинца и других признанных вредными элементов в потребительской и промышленной электронике. Это привело к тому, что большинство производителей электронных компонентов перешло бессвинцовые корпуса. При этом технология пайки с применением припоев с высоким содержанием свинца никуда не делась (в ГОСТ Р 56427-2015 она, к слову, названа традиционной). Выбор припоя и/или паяльной пасты остаётся за разработчиком печатной платы, поэтому, если выбор сделан в пользу свинцовосодержащего припоя, возникает проблема пайки бессвинцовых компонентов (англ. mixed-alloy process), особенно в корпусах BGA-типа (соразмерность долей припоев). Основной вопрос заключается во влиянии смешения припоев на надёжность соединения. Вышеуказанный ГОСТ даёт однозначный ответ:

Для РЭС класса С по ГОСТ Р МЭК 61191-1-2010 недопустим отказ, аппаратура должна функционировать в любое время включения, в том числе в жёстких условиях. Эти требования относятся не только в аппаратуре военного и космического применения, надёжными должны быть, например, и ответственные промышленные системы.

Откуда в ГОСТе возникло такое требование? Это вопрос к разработчикам стандарта, которые, скорее всего, перевели зарубежный стандарт, которому, вероятно, уже 5-10 лет, а откуда требование возникло там, вообще не разобраться. И при этом участники семинара, о котором я писал в начале, представляющие срез отечественной электроники именно ответственного применения, отрицательно качали головой головой при слове «реболлинг». Возможно, у них есть положительный опыт, я не спорю, я просто против обобщений и уверенности, базирующихся на невежстве. Кто их них (и из вас, читатели) читал стандарт? А те, кто следуют стандарту, уверены, что данная операция в техпроцессе обязательна в их конкретном случае? Сама операция не снижает надёжность? Кто проводил экспериментальное исследование надёжности используемой технологии поверхностного монтажа? Потому что всё дело в эксперименте, в правильно поставленном эксперименте. Другой источник информации – анализ доступных данных от сторонних исследователей. Ниже я приведу обобщение нескольких статей на тему надёжности пайки бессвинцовых компонентов.

Температура плавления (ликвидус, TL) бессвинцовых припоев на 30-40 o C выше, чем свинцовосодержащих, поэтому, в зависимости от термопрофиля пайки и распределения теплового поля на печатной плате, можно получить различную степень смешивания в паяном соединении (рис. 1).

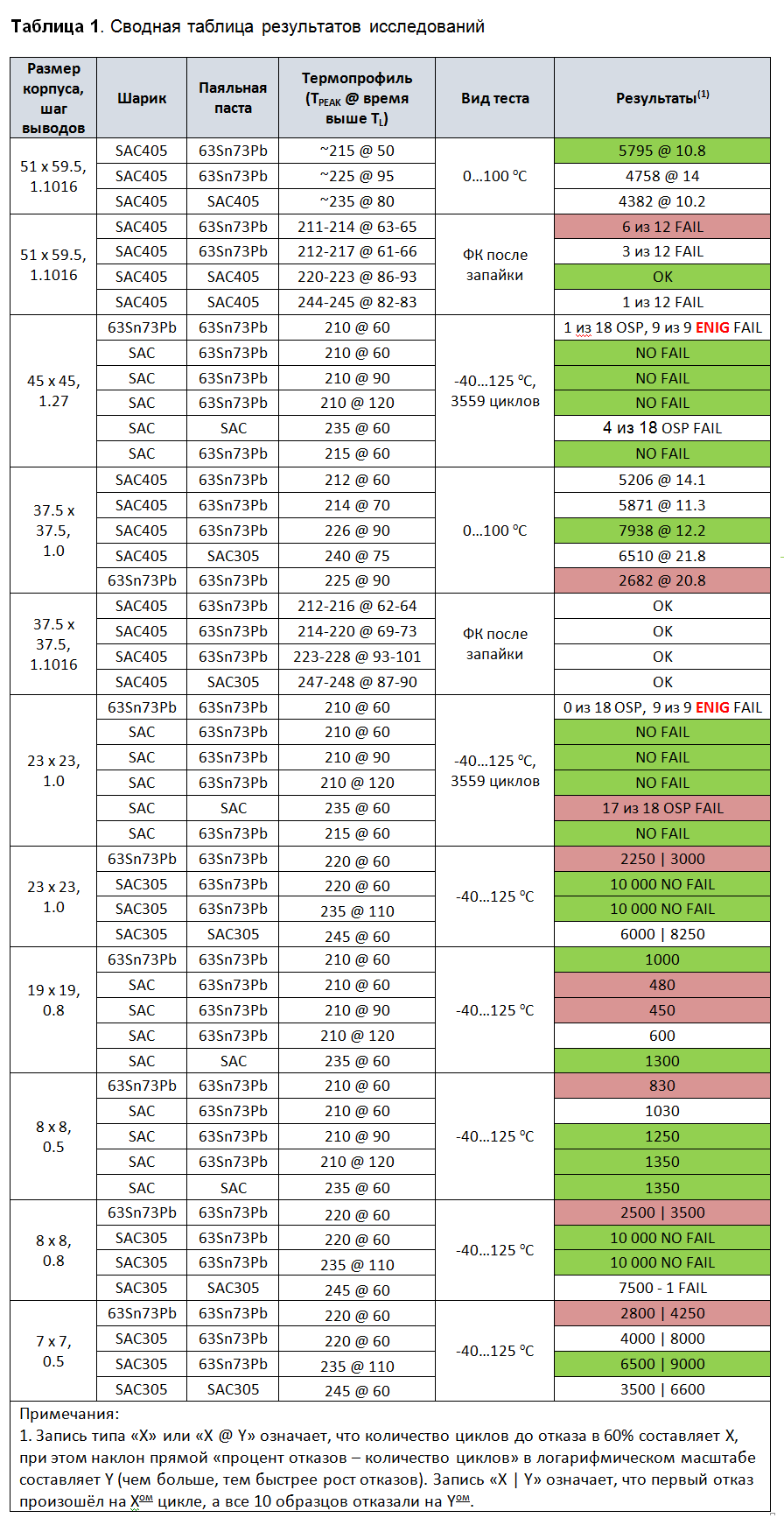

В таблице 1 представлены сводные результаты исследовательских работ, в основе которых лежал следующий типовой эксперимент: для фиксированного сочетания припоев BGA-компоненты, запаянные при различных термопрофилях, термоциклировались до возникновения функционального сбоя или неконтактирования. Также исследовалась зависимость от размера корпуса, в ряде работ изучалось влияние расположения компонента на печатной плате, влияние адгезива типа «underfill», финишного покрытия печатной платы и др.

При анализе представленных данных следует обращать внимание только на относительные показатели надёжности в рамках одного эксперимента, а также на общие закономерности для всех экспериментов. Один из выводов заключается в следующем (он также делается в большинстве статей): при использовании традиционной пайки для бессвинцовых компонентов необходимо достигать полного смешивания припоев при пиковой температуре 220…230 o C, при этом время пайки выше TL(SnPb) должно составлять 60-120 с, время выше TL(SAC)

В статьях нет явных указаний, выполнялся ли реболлинг BGA-компонентов для получения свинцовосодержащих шариков, но пониженные значения надёжности для этих случаев позволяет предположить, что реболлинг может приводить к снижению надёжности. В статье, посвящённой реболлингу [8], сообщается о положительных результатах термоциклирования, однако заявленная продолжительность эксперимента в 24 часа не могла обеспечить достаточного количества циклов. Поэтому вопрос снижения надёжности в результате реболлинга остаётся открытым, а в качестве базового сценария рекомендуется смешанная пайка с экспериментальным подбором термопрофиля.

Призываю отнестись к представленным данным с универсальным сомнением и поделиться в комментариях своим экспериментальным опытом.

ЛИТЕРАТУРА

[1] Rick Gunn, ” Mixed Metals Impact on Reliability”

[2] Richard Coyle, Raiyo Aspandiar, etc. “The Effect of Pb Mixing Levels on Solder Joint Reliability and Failure Mode of Backward Compatible, High Density Ball Grid Array Assemblies”

[3] Robert Kinyanjui, Quyen Chu, etc. “Solder Joint Reliability of Pb-free Sn-Ag-Cu Ball Grid Array (BGA) Components in Sn-Pb Assembly Process”

[4] Robert Kinyanjui, Raiyo Aspandiar, etc, “Challenges in Reflow Profiling Large and High Density Ball Grid Array (BGA) Packages Using Backward Compatible Assembly Processes”

[5] Adam R. Zbrzezny, Polina Snugovsky, etc, ”Reliability Investigation of Mixed BGA Assemblies”

[6] Richard Coyle, Richard Popowich, Peter Read, etc. “The Relationship between Backward Compatible Assembly and Microstructure on the Thermal Fatigue Reliability of an Extremely Large Ball Grid Array”

[7] Alan Brewin, Christopher Hunt, etc. “Reliability Of Joints Formed With Mixed Alloy Solder”

[8] J. Li, S. Poranki, M. Abtew, etc. “Reliability Assessment Of Reballed BGAs”

Бессвинцовые припои

Состав, свойства и особенности припоев без свинца

Ликвидируем безграмотность в таком вопросе, как бессвинцовые припои.

Припои, в составе которых присутствует свинец, называют свинцовыми или свинцовосодержащими.

Стоит отметить тот факт, что соединения свинца вредны для здоровья. В том числе и по этому, в последнее время всё активнее применяются не содержащие свинец припои.

В Европе и США с недавних времён, а точнее с июля 2006 года директивой RoHS принят запрет на использование свинец-содержащих припоев в производстве электроники. Под раздачу также попали такие химические элементы, как кадмий, ртуть, шестивалентный хром и некоторые другие. Их содержание в электронных компонентах строго нормировано.

Наверняка Вы уже наблюдали вот такой логотип на корпусе своего ноутбука или другого электронного устройства (см. фото). Он обозначает, что устройство собрано с применением бессвинцовой технологии.

Эмблема RoHS на корпусе нетбука

Не считайте, что применение бессвинцовых технологий чем-то улучшает потребительские качества электроники. Возможно это и так. Японцы, например, давно занимаются разработкой и внедрением бессвинцовых технологий в производство и, естественно, добились в этом успехов.

Но для тех производителей, которые впервые столкнулись с ограничениями на применение свинца, возникает вопрос переоснащения производства и, как следствие, это удорожает электронную продукцию.

Стоит отметить тот факт, что бессвинцовая технология пайки требует применения соответствующих радиоэлектронных компонентов, адаптированных для пайки припоями без свинца. По сравнению с обычными свинцовыми припоями, они имеют пониженные характеристики по смачиваемости и текучести, требуют соблюдения дополнительных технологических мер при пайке, так как возникает необходимость в выдержке узкой границы термопрофиля.

Известно, что оптимальной температурой при пайке свинец-содержащими припоями считается температура 180 – 230 0 C. Температура плавления большинства бессвинцовых припоев лежит в интервале 200 – 250 0 C. Есть и такие, температура плавления которых ниже 180 0 С.

Припои, не содержащие свинца, дороже обычного свинцово-оловянного. Также вызывает много споров качество пайки бессвинцовыми припоями.

Итак, перейдём ближе к теории.

Для замены свинца в припое применяются такие металлы, как медь (Cu), серебро (Ag), висмут (Bi), индий (In), цинк (Zn) и даже золото (Au).

В изготовлении электроники хорошо зарекомендовал себя трёхкомпонентный сплав олова, серебра и меди (SnAgCu). Процентное соотношение металлов в сплаве может быть разным – до сих пор нет строгого мнения по этому вопросу. Несмотря на это, большую часть в сплаве занимает олово (95-97%). Температура расплавления данного сплава составляет 217-221 0 C. Чтобы он был пригоден для пайки волной, в него вводят небольшой процент сурьмы (0,5%).

Сплав SnAgCu с добавлением сурьмы (Sb) применяется в изготовлении особо ответственных узлов в оборонной технике и автономных устройствах.

| Сплав | Температура плавления, 0 C |

| Sn96,5/Ag3/Cu0,5 | 221 |

| Sn95,5/Ag3,8/Cu0,7 | 217 |

| Sn96,7/Ag2/Cu0,8/Sb0,5 | 216 — 222 |

Хорошими качествами обладают припои, в которых роль свинца выполняет серебро (SnAg).

| Сплав | Температура плавления, 0 C |

| Sn96,5/Ag3,5 | 221 |

| Sn98/Ag2 | 221 — 226 |

Наличие в сплаве серебра улучшает механические свойства пайки. Тестами доказано, что припои, содержащие серебро, делают пайку более прочной, чем аналогичные свинцовосодержащие. Кроме того, серебро обладает хорошей проводимостью. Нередко такие сплавы применяются в профессиональной промышленной электронике и системах связи, где механическая надёжность и качество соединения очень важно.

В сплаве Sn42Bi58 вместо свинца используется висмут (его содержание — 58%). За счёт висмута улучшается легкоплавкость (температура плавления 133-140 0 C), но ухудшается смачиваемость.

Используется в плавких предохранителях, а также при ступенчатой пайке и монтаже деталей и компонентов, чувствительных к высокой температуре.

Припои с содержанием висмута (Bi), индия (In), цинка (Zn) и серебра (Ag).

| Сплав | Температура плавления, 0 C |

| Sn93,5/Ag3,5/Bi3 | 206 — 213 |

| Sn90,5/Ag2/Bi7,5 | 207 — 212 |

| Sn89/Bi3/Zn8 | 189 — 199 |

| Sn70/Bi20/In10 | 143 — 193 |

| Bi67/In33 | 107 — 112 |

Припои с содержанием висмута и индия обладают высокой стоимостью. На поставки этих металлов есть ограничения. Также их не рекомендуют применять в приборах с высокой температурой эксплуатации.

Высокотемпературные припои на основе сурьмы (Sb) и золота (Au).

| Сплав | Температура плавления, 0 C |

| Sn95/Sb5 | 232 — 240 |

| Sn20/Au80 (Золотой припой) | 280 |

Припой Sn91Zn9 считается высокотемпературным (91% олова и всего лишь 9% цинка). Температура его плавления составляет 195-200 0 C. Высокую температуру плавления данному сплаву придаёт практически 100% содержание олова, которое также способствует увеличению прочности.

Припои с содержанием цинка заслужили нелучшую славу. Причина в том, что цинк придаёт сплаву повышенную химическую активность и низкую коррозийную стойкость. В связи с этим, припои на основе цинка требуют использования активных флюсов, а это требует обязательной отмывки после пайки. Припойные пасты с содержанием цинка нельзя долго хранить. А пайку ими рекомендуется вести в среде защитного газа.

Наиболее удачным для замены оловянно-свинцового припоя Sn63Pb37 является близкий по свойствам сплав Sn95,5Ag3,8Cu0,7. Он применяется для пайки оплавлением при поверхностном монтаже элементов.

Двухкомпонентный припой Sn99,3Cu0,7 имеет низкую прочность пайки и довольно высокую температуру расплавления в 227 0 C. По сравнению с оловянно-медными припоями лучшими качествами, как по смачиваемости, так и по прочности, обладают серебросодержащие. Так припой Sn96,5Ag3,5 успешно применяется при сборке специальной аппаратуры. Тесты показали, что он имеет более высокие показатели надёжности по сравнению с аналогичными свинцовыми припоями.

Как видим, есть припои, в которых свинец отсутствует вовсе, и его нет даже в небольшом процентном отношении. Но так ли плох свинец на самом деле?

Свинец, как в виде сплава, так и в чистом виде известен человечеству давно. Использовался для изготовления даже водопровода в Древнем Риме! Да, именно так, хотя его химические соединения опасны для здоровья, он имеет свойство накапливаться в организме.

Свинец довольно дёшев и обладает свойствами, которые придают припою необходимые характеристики. В связи с этим, с помощью свинца и заменяют олово в припое. Свинец устойчив к действию серной кислоты, применяется для опрессовки кабеля. Без свинца не могло бы быть такого важного направления как ядерная энергетика.

Чистым оловом также можно производить пайку, но оно довольно дорого, обладает высокой температурой плавления (231,9 0 C) и таким нежелательным, но удивительным свойством, как «оловянная чума».

Самое забавное, что принимаются попытки замены свинца на другие компоненты в таких сферах как производство оружия. Ни для кого не секрет, что пули изготавливают, в том числе, и из свинца.

Так что, возможно, в скором времени можно будет сказать, что для уничтожения себе подобных используются боеприпасы безопасные для экологии и здоровья  .

.

Секреты бессвинцовой пайки

Как избежать дефектов при ручной пайке компонентов, выполненных по бессвинцовой технологии

1. Евросоюз принял директиву 2002/95/ЕС RoHS (Restriction of Hazardous Substances – запрет вредных веществ). Согласно этому документу, с 1 июля 2006 года начинают действовать ограничения на использование в промышленной электронной продукции и в новой электронной технике некоторых химических материалов, опасных для здоровья и окружающей среды. Среди прочих, действие директивы распространяется и на соединения свинца. Таким образом, запрещается использование свинцовосодержащих припоев.

Даже несмотря на то, что в электронной промышленности используется менее 1% объема всего используемого в промышленности свинца, более того – многие Pb-free припои гораздо токсичнее оловянно-свинцовых, а так же официальный стандарт Green на данный момент отсутствует, ведущие производители выработали общие критерии и собираются их придерживаться в ближайшем будущем. Аналогичные RoHS директивы приняли Китай, Япония и некоторые штаты США.

2. Прежде всего, эта директива коснется практически всех разработчиков и производителей электронной техники и в первую очередь тех, кто экспортирует продукцию в вышеперечисленные страны. Остается очень мало времени, чтобы полностью перейти на выпуск компонентов, не содержащих свинца. В самое ближайшее время крупные фирмы-производители интегральных микросхем — Texas Instruments, AMD, Fairchild Semiconductor, Philips и прочие планируют полностью перейти на бессвинцовые технологии. Так же поступят и производители дискретных полупроводников и пассивных компонентов (ON Semiconductors, Vishay, Samsung Electro-Mechanic). Компоненты, выполненные по традиционной технологии, будут доступны только под заказ. В связи с этим, использование компонентов, не содержащих свинца во всей выпускаемой продукции – это вопрос ближайшего времени для всех производителей электроники. В обозримом будущем данная проблема рано или поздно коснется и всех остальных.

3. Но в сложившейся ситуации, необходимо понимать следующее — мнение о том, что компоненты, не содержащие свинца, требуют особых технологий ручной пайки, не категорично! Такая точка зрения распространена среди разработчиков, производителей электронной техники и специалистов, занимающихся ремонтом. В данном вопросе все ведущие производители единодушны – большинство Pb-free компонентов полностью совместимы со стандартными технологиями ручной пайки оловянно-свинцовыми припоями. И, как раз, очередное противоречие заключается в том, что совместимость с требованиями RoHS, так же как и знак «Pb-free» не означают, что элемент необходимо паять обязательно бессвинцовым припоем. Ведь в процессе пайки необходимо предотвратить термодиструкцию электронных компонентов. И эта неприятность может возникнуть потому, что большинство из «Pb-free» припоев имеют повышенную температуру плавления, которая несовместима с максимальной температурой пайки выбранных компонентов.

4. Таким образом, если выполнять ряд рекомендаций для ручной пайки, приведенных ниже, качество пайки не пострадает:

- Когда речь идет о ручной пайке, выбираются паяльные станции, обладающие достаточным запасом мощности, термостабильностью и возможностью поддержания постоянной температуры при работе на более высоких уровнях, необходимых для бессвинцовых материалов.

- Так как температура плавления бессвинцового припоя выше, чем у свинцовосодержащего, температура жала повышается до 343°C (по сравнению с 315°C). В таком режиме долговечность традиционных паяльных жал резко снижается. Поэтому, в процессе пайки, необходимо использовать насадки, разработанные специально под «Pb-free» пайку.

- Современные паяльные станции обеспечивают приведенные выше требования, но при работе с бессвинцовыми припоями, для соблюдения необходимых температурных профилей некоторых компонентов, имеет смысл быстрее убирать жало пальника с места пайки.

- Смачиваемось у бессвинцовых материалов хуже, чем у свинцовосодержащих (и многое другое у них хуже, например: окисляемость во время пайки, образование кристаллических нитей и пр.). Чем меньше окислов, тем легче идет пайка. Здесь два варианта:

- Пайка в среде азота. Азот, будучи инертным газом, предохраняет от окисляемости нагреваемые при пайке металлические поверхности. В этом случае требования к флюсу не категоричны, смачиваемость повышается, с припоями легче работать, качество соединений повышается.

- Задачу снятия окислов и обеспечения растекаемости припоя, при ручной пайке в условиях несерийного производства в не меньшей степени выполняет флюс. Это серьезная альтернатива пайке в азотной среде.

- В процессе пайки необходимо следить за состоянием жала паяльной станции во избежание его окисления. Если применяется «Pb-free» припой, следует более тщательно очищать его и, постоянно держать его полностью покрытым припоем.

- При работе с «Pb-free» компонентами, их монтаже-демонтаже, на плате смешанного типа необходимо тщательно очищать посадочные места компонентов, во избежание смешивания припоев «Pb-free» и традиционных, так как несоблюдение этой рекомендации, в случае смешивания припоев образуется «холодная» пайка. Становится более актуальным использование оловоотсосов, оплетки для удаления припоев и пр.

- Так же, следуя вышеприведенному пункту, следует использовать разные жала для пайки «Pb-free» и свинцовосодержащими припоями.

5. Не стоит забывать и о микросхемах в корпусах BGA, с ними сложнее, но эта ситуация «на руку» ассортименту компании «ERSA», а именно модернизированным инфракрасным паяльным центрам IR550plus. С точки зрения работы с «Pb-free» микросхем BGA, аргументы неоспоримы:

- Непревзойденная равномерность локального инфракрасного нагрева.

- Точная и безопасная для чувствительных компонентов отработка термопрофиля.

- Возможность визуального мониторинга процесса пайки (опция – видеосистема PL550A).

- Универсальность и самодостаточность системы.

- Возможность работы со сложнопрофильными компонентами.

SamsPcbGuide, часть 10: Технологии — пайка бессвинцовых компонентов

SamsPcbGuide. Часть десятая. Технологии, пайка бессвинцовых компонентов.

В рамках этой части выявим опасность «общепринятых в отрасли» мнений и поговорим о пользе метода универсального сомнения старины Рене Декарта: http://amp.gs/rVJp

По-моему, лучший вариант. За статью спасибо.

Пайка бессвинцовых компонентов в философской полемике французской критической школы раннего Нового времени.

Пайка бессвинцовых компонентов в свете французской критической школы.

Философские аспекты пайки бессвинцовых компонентов.

Используем mcrouter для горизонтального масштабирования memcached.

«В данной заметке речь пойдёт про знакомую всем боль с распределённым хранением сессий и кэшировании данных в memcached и о том, как мы решали эти проблемы в одном «подопечном» проекте»: http://amp.gs/OEIw

Lazydocker — GUI для Docker прямо в терминале.

SamsPcbGuide, часть 10: Технологии, пайка бессвинцовых компонентов

Данная статья – первая статья о технологиях сборки печатных плат. Последний семинар от PCB SOFT был посвящён проектированию, обеспечивающему технологичность изготовления печатной платы (англ. DFM, design for manufacture). Был поднят вопрос о целесообразности реболлинга бессвинцовых BGA-компонентов для высоконадёжных применений. И организаторы семинара, и участники уверенно говорили о том, что эту трудоёмкую операцию никто не выполняет и с проблемами никогда не сталкивался. В данной статье я критически рассмотрю этот вопрос и постараюсь показать опасность таких «общепринятых в отрасли» мнений и о пользе метода универсального сомнения старины Рене Декарта .

В 2006 году была принята директива RoHS, ограничивающая применение свинца и других признанных вредными элементов в потребительской и промышленной электронике. Это привело к тому, что большинство производителей электронных компонентов перешло на бессвинцовые корпуса, а заказ компонентов в исполнении со свинцовосодержащими выводами не всегда доступен. При этом технология пайки с применением припоев с высоким содержанием свинца никуда не делась (в ГОСТ Р 56427-2015 она, к слову, названа традиционной). Выбор припоя и/или паяльной пасты остаётся за разработчиком печатной платы, поэтому, если выбор сделан в пользу свинцовосодержащего припоя, возникает проблема пайки бессвинцовых компонентов (англ. mixed-alloy process), особенно в корпусах BGA-типа (соразмерность долей припоев). Основной вопрос заключается во влиянии смешения припоев на надёжность соединения. Вышеуказанный ГОСТ даёт однозначный ответ:

Для РЭС класса С по ГОСТ Р МЭК 61191-1-2010 недопустим отказ, аппаратура должна функционировать в любое время включения, в том числе в жёстких условиях. Эти требования относятся не только в аппаратуре военного и космического применения, надёжными должны быть, например, и ответственные промышленные системы.

Откуда в ГОСТе возникло такое требование? Это вопрос к разработчикам стандарта, которые, скорее всего, перевели зарубежный стандарт, которому, вероятно, уже 5-10 лет, а откуда требование возникло там, вообще не разобраться. И при этом участники семинара, о котором я писал в начале, представляющие срез отечественной электроники именно ответственного применения, отрицательно качали головой головой при слове «реболлинг». Возможно, у них есть положительный опыт, я не спорю, я просто против обобщений и уверенности, базирующихся на невежстве. Кто их них (и из вас, читатели) читал стандарт? А те, кто следуют стандарту, уверены, что данная операция в техпроцессе обязательна в их конкретном случае? Сама операция не снижает надёжность? Кто проводил экспериментальное исследование надёжности используемой технологии поверхностного монтажа? Потому что всё дело в эксперименте, в правильно поставленном эксперименте. Другой источник информации – анализ доступных данных от сторонних исследователей. Ниже я приведу обобщение нескольких статей на тему надёжности пайки бессвинцовых компонентов.

Температура плавления (ликвидус, TL) бессвинцовых припоев на 30-40 o C выше, чем свинцовосодержащих, поэтому, в зависимости от термопрофиля пайки и распределения теплового поля на печатной плате, можно получить различную степень смешивания в паяном соединении (рис. 1). Наличие зон концентрации и неоднородностей как самих металлов, так и интерметаллидов в припойном соединении (рис. 2) снижает его долговременную надёжность, так как такие макроструктуры являются наиболее вероятными местами образования и распространения трещин (особенно при низких температурах). Хотя в большинстве статей из списка литературы приводится анализ микрофотографий сечения соединений, единой теории причины образования трещин не прослеживается.

В таблице 1 представлены сводные результаты исследовательских работ, в основе которых лежал следующий типовой эксперимент: для фиксированного сочетания припоев BGA-компоненты (в некоторых экспериментах это нефункциональный макет компонента, в котором есть только межсоединения выводов для построения последовательной цепи), запаянные при различных термопрофилях, термоциклировались до возникновения функционального сбоя или неконтактирования. Также исследовалась зависимость от размера корпуса, в ряде работ изучалось влияние расположения компонента на печатной плате, влияние адгезива типа «underfill», финишного покрытия печатной платы и др.

В статьях нет явных указаний, выполнялся ли реболлинг BGA-компонентов для получения свинцовосодержащих шариков, но пониженные значения надёжности для этих случаев позволяет предположить, что реболлинг может приводить к снижению надёжности. В статье, посвящённой реболлингу [8], сообщается о положительных результатах термоциклирования, однако заявленная продолжительность эксперимента в 24 часа не могла обеспечить достаточного количества циклов. Поэтому вопрос снижения надёжности в результате реболлинга остаётся открытым, а в качестве базового сценария рекомендуется смешанная пайка с экспериментальным подбором термопрофиля.

Призываю отнестись к представленным данным с универсальным сомнением и поделиться в комментариях своим экспериментальным опытом.

Raxus › Блог › Чем плох бессвинцовый припой (эксперимент)

Всем привет!

Нынче в моде бессвинцовый припой, наверное многие слышали о нем и как экологи кричат во все горло, что он безвредный, не содержит свинца, а по свойствам не отличается от обычного, а порой превосходит его (имеется ввиду более высокая температура плавления).

Сегодня я опровергну все эти утверждения. Многие из вас уже сами сталкивались с этими минусами, но не каждый обращал внимания и вдавался в подробности.

Первым делом опровергну утверждение что он безвредный: основной причиной негодований экологов стало наличие свинца в привычном нам припое и в электронике которая стала частью нашей жизни — это стало опасным для нашего здоровья.

Известны следующие составы бессвинцового припоя, применяемого в электронике:

Олово 52 % Индий 48 %

Олово 91 % Цинк 9 %

Олово 97 % Серебро 2,3 % Медь 0,7 %

А подвох в том что, как видите везде содержится олово — который тоже тяжелый металл и известно множество случаев отравления им. Не считаете похожим эти усилия зеленых обманом? Очень похоже, а зачем распишу в конце писанины.

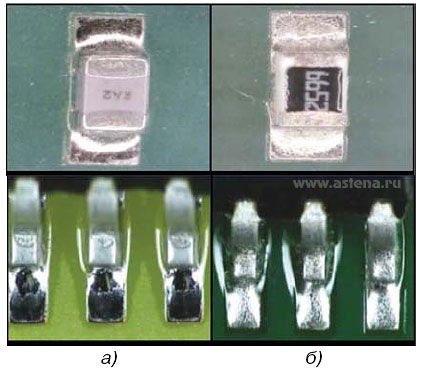

Теперь о свойствах. Тут тоже много вопросов, потому что свойства разные. Бессвинцовый менее текучий и имеет меньшую смачиваемость, т.е. обеспечивает менее надежный контакт с деталями в электронике. Вот так выглядят детали паяные свинцовым (слева) и бессвинцовым (справа) припоями.

Как видно по фото у бессвинцового матовая поверхность, это говорит о его ярко выраженной кристаллической структуре, что и не обеспечивает настолько плотного контакта с деталью.

Занимаясь ремонтом ноутбуков, я задался вопросом почему старые ноутбуки (очень старые) были надежней нынешних и многие живы по сей день, но ими конечно уже никто не пользуется?

Ответ напрашивался сам собой — дело чаще всего в припое и я решил провести экперимент.

Зачистил жало самого обычного паяльника

Набрал бессвинцовый припой с площадок дохлого видеочипа,

И оставил включенным паяльник на 3-4 дня…

По истечению этого времени припой кристаллизовался и затвердел.

Это видно на видео, плохо конечно видно, но снимал тем что было под рукой. Отдираю припой на горячем паяльнике

То же происходит и в чипах, которые работают на повышенных температурах, чаще всего видеопроцессоры, но там отваливается пайка кристалла от подложки,

это уже неремонтопригодно.

Кроме того разъело жало паяльника

Вывод из всего этого один. Все эти эконормы — прикрытие для получения прибыли. Ведь зачем покупать новую технику, если старая полноценно работает.

Вывод: используйте люди старый добрый свинцовый припой в своих поделках и не гонитесь за модой.

Всем удачи и творческих успехов)

Комментарии 37

Помнили бы школу- и объяснять ничего не нужно было бы.

Скорость химических реакций увеличивается вдвое при повышении температуры на каждые 10 град.

паяльник для бессвинцовых припоев горячее на 50 градусов, следовательно медное жало растворяется в припое в 2 в пятой степени =32 раза быстрее.

А мутный припой от несовпадения точек ликвидуса и солидуса, кристаллизация составляющих происходит в разное время, при разных температурах,

у ПОС 63 они точно равны друг другу- поэтому он блестящий.

Эта статья написана безграмотно. Уже с самого заголовка! Неумело пытаясь описать недостатки бессвинцового припоя, автор не дал себе труда выяснить как пишется это слово. Правильно «БеСсвинцовый». Это раз.

В ходе своего эксперимента автор нагрел паяльник с бессвинцовым припоем на жале… Сравнивая бессвинцовый припой со «свинцовым», надо бы быть последовательным и провести этот же эксперимент с припоем, содержащим свинец. Не пробовали?

Вот ещё несколько нелепостей:

— «у бессвинцового матовая поверхность, это говорит о его ярко выраженной кристаллической структуре…» Уважаемый автор, Вы не знали о том, что все металлы являются кристаллами? Признак, по которому этот класс электротехнических материалов относят к кристаллам, есть наличие кристаллической решётки (трёхмерная закономерность в расположении атомов). Не слышали об этом? Матовая поверхность тут совершенно не при чём!

— «По истечению этого времени припой кристаллизовался.» А это как? См. предыдущий пункт! Да, материал затвердел, т.к. часть состава этого сплава испарилась! Это, знаете ли, закономерно с точки зрения физики. Или что, по-вашему, должно произойти с припоем, оставленным на 3-4 дня на жале паяльника?Этот сплав в качестве припоя не должен и не может быть подвержен нагреву до такой температуры в течение такого времени. Существует термопрофиль пайки. Не слышали о таком? Кстати, в случае со свинцовым припоем он гораздо более низкий! Рекомендую Вам почитать по этому поводу что-нибудь в интернете, заняться самообразованием! А статью лучше удалите. Стыдно!

Уважаемый, Дмитрий!

Я рад что вы заметили грамматическую ошибку в заголовке, исправлю.

Судя по всему статью, вы прочли, но сути не поняли. Я понимаю что вам чешется поумничать, но в статье рассказывается не технологии пайки и не о физическом строении металлов.

А объясняется причина выхода из строя BGA микросхем из строя, и причина эта использование бессвинцового для пайки кристалла к подложке. На все ваши вопросы отвечает видео, на котором наглядно видно в ускоренном режиме, что происходить с бессвинцовыми припойными шариками чипа при длительном превышении температуры. Со свинцовыми, это тоже произойдет, но через гораздо длительное время. Боюсь что для вас у меня не хватит времени и желания повторить эксперимент с обоими видами припоя. Никто не мешает сделать это вам.

Уважаемый Raxus! Боюсь, что это Вы меня не поняли! При этом Вы ни к месту употребили словосочетание «в статье объясняется» — там ничего не объясняется, то, что Вы написали, не достоверно! Это для Вас у меня нет времени и продолжать эту дискуссию я более не намерен!

Ну нельзя же так 🙂 человек старался, писал пост. Критика в меру. А ты уважаемый nunemaker облил грязью. Не делают так. Каждый имеет разные понятия о всём.

Уважаемый, Дмитрий!

Я рад что вы заметили грамматическую ошибку в заголовке, исправлю.

Судя по всему статью, вы прочли, но сути не поняли. Я понимаю что вам чешется поумничать, но в статье рассказывается не технологии пайки и не о физическом строении металлов.

А объясняется причина выхода из строя BGA микросхем из строя, и причина эта использование бессвинцового для пайки кристалла к подложке. На все ваши вопросы отвечает видео, на котором наглядно видно в ускоренном режиме, что происходить с бессвинцовыми припойными шариками чипа при длительном превышении температуры. Со свинцовыми, это тоже произойдет, но через гораздо длительное время. Боюсь что для вас у меня не хватит времени и желания повторить эксперимент с обоими видами припоя. Никто не мешает сделать это вам.

Все правильно вам возразили. Конечно бессвинцовый припой хуже чем с содержанием свинца, но не настолько насколько вы это подали.

Эксперимент поставлен безграмотно с легко читающейся целью очернить то что ВАМ лично не нравится. То есть субъективный фактор на лицо.

Во вторых вы не потрудились узнать почему это произошло. Проблема не в экологах, а в том что рабочие на фабрике по производству электроники травились свинцовыми парами и в основном для их защиты свинцовый припой был заменен на бессвинцовый. Может для вас лично это и не важно и вы готовы травить себя, но для рабочих которые проводят в этой атмосфере по 8 часов ежедневно это таки важно.

По поводу олова как тяжелого метала и по вашему мнению аналогичному по вредности свинцу выдержка из статьи:

Само олово в чистом виде, без примесей, является низко токсичным элементом. Случаи отравления оловом очень редки, потому что маленькое количество олова, попавшее в организм, не способно вызвать острого отравления.

Свинец, наоборот, считают высокотоксичным металлом. Он способен вызывать ряд заболеваний и накапливаться в организме, тем самым образуя хронические болезни.

Вот с этим в основном боролись введя в индустрию бессвинцовые припои.

Эта статья написана безграмотно. Уже с самого заголовка! Неумело пытаясь описать недостатки бессвинцового припоя, автор не дал себе труда выяснить как пишется это слово. Правильно «БеСсвинцовый». Это раз.

В ходе своего эксперимента автор нагрел паяльник с бессвинцовым припоем на жале… Сравнивая бессвинцовый припой со «свинцовым», надо бы быть последовательным и провести этот же эксперимент с припоем, содержащим свинец. Не пробовали?

Вот ещё несколько нелепостей:

— «у бессвинцового матовая поверхность, это говорит о его ярко выраженной кристаллической структуре…» Уважаемый автор, Вы не знали о том, что все металлы являются кристаллами? Признак, по которому этот класс электротехнических материалов относят к кристаллам, есть наличие кристаллической решётки (трёхмерная закономерность в расположении атомов). Не слышали об этом? Матовая поверхность тут совершенно не при чём!

— «По истечению этого времени припой кристаллизовался.» А это как? См. предыдущий пункт! Да, материал затвердел, т.к. часть состава этого сплава испарилась! Это, знаете ли, закономерно с точки зрения физики. Или что, по-вашему, должно произойти с припоем, оставленным на 3-4 дня на жале паяльника?Этот сплав в качестве припоя не должен и не может быть подвержен нагреву до такой температуры в течение такого времени. Существует термопрофиль пайки. Не слышали о таком? Кстати, в случае со свинцовым припоем он гораздо более низкий! Рекомендую Вам почитать по этому поводу что-нибудь в интернете, заняться самообразованием! А статью лучше удалите. Стыдно!

1. «совершенно не при чём» после этого комментария всё абсолютно сказанное автором-разоблачителем всерьёз восприниматься не может.

автору сего, срочно в школу учить «НЕ» и «НИ».

когда ответить нечего особо одаренные индивидуумы пытаются выделиться за счет своего главного достижения в жизни — зубрения школьной программы. пока тебя совсем не подорвало рас уж такой умный знаки препинания сам расставишь. а теперь можешь бомбить ^_^

насколько я помню — у безсвинцовых припоев довольно узкий диапазон рабочей температуры по сравнению с нормальным, отсюда и холодные пайки и перегрев при работе на поток и ширпотреб

Понимаю, что запись старая, но все же добавлю пару строк.

Запрет на использование свинец содержащих припоев не распространяется на изделия военной и космической техники. Какие там требования по надежности можете сами догадаться и сделать соответствующие выводы.

Попадались на глаза технологические требования по припоям со свинцом и без. Диапазон температур при которых получается качественная пайка у свинец содержащих припоев шире в несколько раз. Соответственно паять со свинцом, особенно в любительских условиях, намного проще.

Ну то что растворилось жало — это нормально. Расплавленные металлы всегда растворяют другие металлы. Вы таки будете смеяться, но, например, ртуть это делает при комнатной температуре! Даже греть не надо. А вот насчет качества пайки и трещин более чем согласен.

Так ртуть при комнатной температуре уже сама по себе является расплавом, т.к. кристаллизуется при температуре ниже -39°C.

медное жало точно так же растворяется от обычного ПОС 60