способ электроэрозионного легирования поверхностей стальных деталей

Способ электроэрозионного легирования поверхностей стальных деталей

Для упрочнения и нанесения защитных покрытий весьма перспективным является метод электроэрозионного легирования. Технологическая сущность этого метода состоит в перенесении легирующего материала анода на легируемую поверхность при искровом разряде в воздушной среде.

Для упрочнения и нанесения защитных покрытий весьма перспективным является метод электроэрозионного легирования. Технологическая сущность этого метода состоит в перенесении легирующего материала анода на легируемую поверхность при искровом разряде в воздушной среде.

Благодаря значительной гамме металлов, которые можно использовать при электроэрозионном легировании, участию межэлектродной среды в процессе формирования поверхностных слоев, этим методом можно в широких пределах изменять механические, термические, электрические, термоэмиссионные и другие свойства рабочих поверхностей деталей при их изготовлении и ремонте.

Основные особенности электроэрозионного легирования:

Метод электроэрозионного легирования универсален, он используется для:

450108, Башкортостан, г. Уфа, ул. Сельская Богородская, 2

450108, Башкортостан, г. Уфа, ул. Сельская Богородская, 2

тел./факс: (3472) 912-271, 00-1482

E-mail: ion_usatu@mail.rb.ru

Основные сведения об электроэрозионной обработке

Особенности электроэрозионной обработки

На обрабатываемость металлов и сплавов резанием (снятием стружки) существенное влияние оказывают его физико-механические свойства, такие как вязкость, твердость, хрупкость. От их значений, при прочих равных условиях, зависит скорость съема материала в единицу времени.

На обрабатываемость материалов электроэрозионным способом оказывают влияние теплофизические свойства материалов. Чем выше температура плавления материала, тем меньше материала будет удалено единичным разрядом. Электроэрозионная обрабатываемость различных материалов, таким образом, будет характеризоваться удельным расходом энергии на единицу массы снятого материала. Однако нужно иметь в виду,

что подведенная энергия должна использоваться с минимальными потерями. Интенсивность эрозионного съема материала зависит от длительности теплового воздействия. При одной и той же энергии разрядного импульса эрозионный съем увеличивается с увеличением длительности разрядного импульса до некоторых пределов, а затем начинает падать. Объясняется это тем, что увеличение длительности воздействия приводит к расширению зоны плавления большого объема материала. Однако при этом снижается плотность энергии разрядного импульса, а следовательно, снижается и температура в точках приложения разряда на поверхности электродов. Поэтому для каждой энергии импульса имеется оптимальное значение его длительности, при которой интенсивность эрозии будет максимальной.

Экспериментально удалось установить, что если обрабатываемость стали 45 и других углеродистых сталей принять за единицу, то обрабатываемость других металлов и сплавов может быть выражена следующими соотношениями:

Из приведенного примера видно, что вязкие сплавы обрабатываются лучше, чем сталь 45, а твердые сплавы, которые обычным резанием не обрабатываются, электроэрозионным способом могут быть обработаны.

Твердый сплав обрабатывают малыми по времени импульсами, обеспечивающими высокую температуру в момент разряда (прямая полярность электродов). Оптимальная плотность тока при обработке твердого сплава в 1,5-2 раза ниже, чем при обработке сталей. Твердые сплавы обычно обрабатываются на режимах до 50 А (среднее значение тока). Припуск под последующую обработку нужно стремиться снизить до минимальных значений. Припуск на доводку должен составлять 0,02- 0,03 мм, однако удаление и этого припуска является весьма трудоемкой операцией. В случае обработки фасонных полостей (для получения минимального припуска при оптимальной производительности) последовательно осуществляют: предварительную (черновую), получистовую и чистовую обработку с обновлением ЭИ. Если обрабатывается сквозное или глухое отверстие постоянного по высоте профиля, то обработку производят на режиме, обеспечивающем необходимую точность и шероховатость. Обновление ЭИ осуществляют путем подрезания торца. Эффективность работы в значительной степени зависит от подачи в зону обработки рабочей среды, необходимой для удаления продуктов эрозии. Чаще всего используется отсос или прокачка рабочей среды через ЭИ.

Жаропрочные сплавы из-за своей вязкости обычным резанием обрабатываются значительно хуже, чем конструкционные или инструментальные стали, а электроэрозионным методом — лучше. Объясняется это тем, что жаропрочные сплавы имеют низкую теплопроводность и теплоемкость, а именно эти свойства материалов и оказывают существенное влияние на обрабатываемость их электроэрозионным способом.

Обрабатываемость вязких алюминиевых и магниевых сплавов также выше, чем у сталей. Обработку этих сплавов можно осуществлять на всех возможных режимах ЭЭО. Только всегда нужно помнить, что выбранный режим должен быть экономичным.

Часто перед технологами встает задача, как изготовить ту или иную деталь из вязких или высокотвердых материалов, имеющую сложную форму, различные закрытые полости, криволинейные каналы и каналы сложного профиля и т. д. И чем сложнее задача обработки на металлорежущих станках, тем более экономически выгодным становится применение ЭЭО.

Рассмотрим ряд операций, выполняемых на электроэрозионных станках.

Обработка штампов и пресс-форм. Электроэрозионным способом целесообразно обрабатывать фасонные формующие полости, которые обычно получают обработкой на копировально-фрезерных станках или на станках с программным управлением. Полости простой геометрической формы (например, тела вращения) обрабатывать электроэрозионным методом неэффективно.

Если изделие после изготовления подвергается термообработке, то ЭЭО производят после термообработки и шлифования базовых поверхностей заготовки. Слишком большой припуск под ЭЭО нежелателен, так как перед термообработкой основную его массу можно снять на универсальном фрезерном станке. Используя эту предварительную операцию, получаем выигрыш во времени, так как по производительности на простых операциях электроэрозионный метод обработки уступает фрезерованию. Оставшийся припуск снимают на черновом режиме с большой энергией импульса, а по мере уменьшения припуска переходят на более мягкие режимы (энергию импульса уменьшают). Когда требования к шероховатости поверхности повышенные, то последующую обработку осуществляют на чистовых высокочастотных режимах с малой энергией импульса и при этом удается исключить необходимость ручной слесарной доводки.

Обработка предварительно термообработанных заготовок исключает брак, который может возникнуть из-за искажения профиля в результате тепловых деформаций при термообработке.

Особенно удобна и эффективна ЭЭО при восстановлении изношенных формообразующих полостей штампов и пресс-форм; восстановление полости производят без отжига изделия.

Обработка штампов и пресс-форм осуществляется на электроэрозионных универсальных копировально-прошивочных станках.

Чтобы увеличить производительность ЭЭО, особенно при обработке штампов и пресс-форм, имеющих большую площадь обрабатываемой поверхности, используют многоконтурную обработку.

Обработка закрытых полостей и каналов. В машиностроении часто возникает необходимость изготовлять изделия, имеющие различные закрытые полости, соединительные каналы и т. д.

Применение ЭЭО позволяет получить каналы практически любой формы и в труднодоступных местах.

Обрабатывать закрытые полости и каналы можно в корпусных деталях, изготовляемых из черных и цветных металлов. Однако чаще всего приходится обрабатывать такие полости или каналы в алюминиевых и жаропрочных сплавах. Наиболее целесообразно при этом использовать электроды из углеграфита. На рис. 7 дана схема обработки закрытого канала. Электродержатель 1 и ЭИ 4 имеют изоляционное покрытие 2 для того, чтобы избежать электрического контакта с обрабатываемой деталью 3. Чаще всего обработка таких деталей производится на электроэрозионных копировально-прошивочных станках. Стрелкой указано направление движения ЭИ.

Электроэрозионное разрезание заготовок. В процессе выполнения этой операции отрезается или вырезается заготовка с заданными геометрическими размерами. Производительность электроэрозионного разрезания труднообрабатываемых материалов в два — десять раз выше, чем при механическом резании. В некоторых случаях, например при разрезании заготовок из металлокерамики, электроэрозионный метод становится одним из немногих, который позволяет вообще выполнять эту операцию.

Электроэрозионное разрезание заготовок выполняется дисковым, пластинчатым или проволочным ЭИ, а технологический ток может быть подведен при этом от источников постоянного, переменного или импульсного напряжения. Разрезание может выполняться в воздушной среде и в воде с погружением разрезаемой заготовки в ванну, а также при поливе водой зоны разрезания. Операция может выполняться на копировально-прошивочных, проволочных вырезных станках и специальных станках для отрезания заготовок.

Электроэрозионное легирование. Существуют различные способы поверхностного упрочнения деталей — наплавка, термообработка, антикоррозийное покрытие и электроэрозионное легирование, которое сопровождается различными, физико-химическими превращениями поверхностного упрочняемого слоя детали и позволяет в связи с этим повысить износостойкость, жаропрочность, коррозионную стойкость детали и снизить ее коэффициент трения. С помощью легирования можно произвести ремонт изношенной детали, придав ее поверхностному слою новые свойства.

Процесс электроэрозионного легирования заключается в переносе материала ЭИ, отвечающего определенным требованиям, на обрабатываемую поверхность детали импульсным электрическим разрядом, обеспечивая прочное сцепление вводимого легирующего материала с поверхности детали.

Автор: Администрация Общая оценка статьи:

Опубликовано: 2012.11.30 Обновлено: 2020.03.04

Опубликовано: 2012.11.30 Обновлено: 2020.03.04

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Лаборатория ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ МАТЕРИАЛОВ

Электроискровое легирование

Электроискровое легирование

На сегодняшний день метод электроискрового легирования (ЭИЛ) является экономически выгодным и технологически перспективным в решении проблем увеличения эксплуатационных характеристик различных деталей машин и режущего инструмента, подвергающихся интенсивному износу. Благодаря широкой гамме материалов, которые могут быть использованы при ЭИЛ, участию межэлектродной среды в процессе формирования поверхностных слоев, можно в широких пределах изменять механические, термические, электрические, термоэмиссионные и другие свойства рабочих поверхностей деталей.

Основные преимущества метода ЭИЛ:

- Возможность локальной обработки поверхности только в месте максимального износа

- Высокая адгезия покрытия с подложкой

- Отсутствие нагрева детали во время упрочнения

- Отсутствие необходимости предварительной подготовки подложки

- Отсутствие необходимости в последующей механической обработке

- Процесс ЭИЛ проходит на воздухе

Проведенные лабораторные и промышленные испытания показали, что использование СВС-электродов в процессе нанесения методом ЭИЛ упрочняющих покрытий, позволяет получать покрытия толщиной от 5 до 200 мкм. Сплошность покрытий достигает 100%, а чистота поверхности от Rz 120. 40 до Ra 0,63. 0,32. Покрытия отличаются высокой твердостью (10-30 ГПа), хорошей адгезией с подложкой и значительно повышают стойкость деталей, на рабочие поверхности которых их наносят. Ресурс упрочненного инструмента увеличивается от 2 до 10 раз.

Некоторые характеристики наносимых покрытий

| Наименование параметров | Технико-эксплуатационные характеристики |

|---|---|

| Толщина покрытия, мкм | 10…200 |

| Шероховатость, Rz | 10…160 |

| Твердость покрытия, HRA | 80…93,5 |

| Габариты и форма детали | не ограничены |

| Транспортабельность оборудования | возможна обработка на месте установки детали |

| Обрабатываемая поверхность | локальная обработка режущих кромок и наиболее изнашиваемых частей деталей |

| Свойства покрытий | износо-, коррозионностойкие, жаропрочные |

Имеется ряд предприятий, на которых были проведены производственные испытания инструмента с покрытиями, полученными с использованием СВС-электродов.

- На предприятии ОАО «АВТОВАЗ» г.Тольятти были испытаны сверла из стали 11М5Ф на автоматической линии обработке картера сцепления автомобиля ВАЗ-2110, изготавливаемого из АК12М. Нормативная стойкость сверл составляла 1000 деталей при износе по задней поверхности 0,3…0,4 мм. Опытные упрочненные сверла имели стойкость 9500 — 10000 деталей при износе 0,3…0,4 мм по задней поверхности, при этом качество поверхности и разброс размеров были в пределах требования чертежа.

- На предприятии ООО «Фотон» г.Воронеж были апробированы метчики прошедшие электроискровое легирование СВС-электродами. Апробирование производилось на блоках ТВД из сплава ЖС-6УВИ и показало увеличение стойкости метчиков М6х1 примерно в 4 раза.

- На предприятии ООО «Тамбовский ИТЦ Машиностроение» г.Тамбов была испытана опытная партия шнеков и гильз из стали 12Х18Н10Т сушильных машин ЛК4, ЛК8 и КТЛК4, упрочненная СВС-электродами. Сравнительные испытания на износостойкость упрочненных деталей СВС-электродами показали большую стойкость в 2,5…3,3 раза чем деталей наплавленных материалом В3К.

Производственные испытания обработанного инструмента СВС-электродами

Увеличение срока службы ножей ботвосрезателя свеклоуборочного комбайна Holmer Terra DOS

ГНУ ВНИИТиН Россельхозакадемия (г. Тамбов): Проведение сравнительных испытаний ножей ботвосрезателя свеклоуборочного комбайна Holmer Terra DOS в условиях реальной эксплуатации с 5 сентября по 5 октября 2012 года.

Результат: износостойкость упрочненных ножей методом ЭИЛ СВС-электродами марки СТИМ-2/30К в 2-4 раза больше чем необработанных ножей. Это существенным образом сказывается на увеличении сроков эксплуатации ножей, снижению потребностей в приобретении новых оригинальных дорогостоящих ножей иностранного производства.

Область применения СВС-электрода

Увеличение износостойкости:

- металлорежущего инструмента (сверл, фрез, метчиков, ножей для гильотинных ножниц и т. д.);

- трущихся поверхностей деталей машин, рабочих и исполнительных органов различного назначения (шейки валов, втулки, рычаги, толкатели, шатуны, клапаны, лопатки и детали компрессорных машин, турбин, роторов), в том числе: кулачки и рычаги распределительных валов автомобилей, зубья шестерен синхронизатора коробки передач автомобилей и т. д.

- медицинского инструмента (различные пинцеты, зажимы Кохера, Бильрота, Люэра, Федорова, Микулича и др.)

Упрочнение:

- технологической оснастки;

- штампов для холодной обработки металлов (вырубные, пробивные, монтажные, гибочные и т. д.);

- штампов для горячей обработки металла (формообразующие, обрезные);

- деталей машин работающих в условиях абразивного изнашивания.

Восстановление:

- размеров изношенных деталей машин с приданием их поверхностям новых свойств;

- устранение на поверхности неглубоких дефектов в виде выбоин, вмятин, царапин.

Электроискровое легирование + СВС

(Работы проводятся совместно с БНТУ)

Технология нанесения покрытий заключается в следующем: слой порошковых СВС реагентов наносится на подготовленную поверхность подложки в виде приготовленной жидкой суспензии. После нанесения смеси исходных реагентов поверхность высушивают, а электроискровую обработку проводят по полученному слою реагентов (рисунок ниже). В зоне пробоя при ЭИЛ находится смесь химических реагентов, способных взаимодействовать между собой с большим тепловыделением после локального теплового инициирования реакции синтеза между собой с большим тепловыделением после локального теплового инициирования реакции синтеза энергия электрического разряда. При этом продукты синтеза, формирующиеся в результате взаимодействия реагентов, и материал электрода образуют на поверхности упрочняемой детали через стадию формирования жидкой фазы твердосплавные, износостойкие и тугоплавкие покрытия. Толщина покрытий в зависимости от режимов нанесения составляет 0,02 – 0,4 мм за один проход.

В результате комбинации процессов СВС и ЭИЛ в межэлектродном промежутке реализуется повышенная температура, которая приводит к перегреву расплава. Основа за короткий промежуток единичного процесса не нагревается выше 400 °С. Расплав находится в контакте с деталью, которая интенсивно отводит в глубь и рассеивает тепло. В результате перегретый расплав металлов быстро охлаждается. Такая термообработка приводит к получению КП с ультрадисперсной структурой (размеры частиц TiC 0,1 – 8 мкм). В результате микротвердость достигает 16 – 18 Гпа. Из структуры видно, что переходная зона не имеет трещин и отслоений, что может быть подтверждением высокой адгезии КП к основе.

Электроискровое наращивание и легирование

1. Физические основы процесса электроискрового легирования (ЭИЛ)

Способ электроискровой обработки металлов, разработанный Б.Р. Лазаренко и Н.И. Лазаренко, основан на явлении электрической эрозии материалов при искровом разряде в газовой среде (преимущественно на воздухе) и полярного переноса продуктов эрозии на катод (деталь), на поверхности которого формируется слой измененной структуры и состава [12]. В результате электрического пробоя межэлектродного промежутка возникает искровой разряд, в котором поток электронов приводит к локальному разогреву электрода (анода). На поверхности катода под действием значительных тепловых нагрузок происходят микрометаллургические и сопутствующие им процессы (термомеханические, гидродинамические, диффузионные), осуществляющие перемешивание материала катода и анода, при взаимодействии с компонентами газовой среды, что способствует образованию высокой адгезии между основой и формируемым слоем. Поэтому электроискровое легирование следует считать методом создания новых композиционных материалов.

В первую очередь это относится к тугоплавким покрытиям, наиболее существенно и принципиально изменяющим свойства верхнего слоя материала. Величина этих изменений определяется составом, структурой, свойствами материалов электродов и технологическими параметрами процесса электроискрового легирования.

2. Общая схема процесса электроискрового легирования

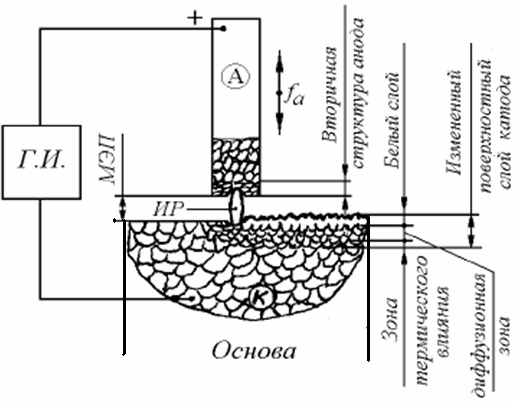

На рис. 1 приведена общая схема процесса ЭИЛ с вибрирующим анодом в виде компактного электрода и изображение образующегося верхнего слоя.

Рис. 1. Схема электроискрового легирования (ЭИЛ): Г.И. – генератор импульсного тока; МЭП – межэлектродный промежуток; ИР – искровой разряд; А – анод; К – катод

Процесс ЭИЛ начинается со сближения анода (электрода) с катодом (деталью). При расстоянии между ними, равном пробивному, начинается развитие искрового разряда длительностью 10–6…10–3с, который во многих случаях завершается при контакте электродов.

При небольших напряжениях между электродами (U 3. Модель процесса электроискрового легирования

Модель процесса, разработанная Б.Р. Лазаренко и Н.И. Лазаренко, заключается в следующем: при сближении электродов напряженность электрического поля между ними увеличивается и, достигнув определенной величины, вызывает пробой промежутка между электродами. Через возникающий канал сквозной проводимости пучок электронов сфокусированно ударяется о твердую металлическую поверхность анода. Энергия движения остановленных электронов выделяется в поверхностных слоях анода. Энергия от специального источника питания импульсно подводится к разрядному промежутку, поэтому плотность тока в канале значительно превосходит критические значения. Вследствие этого металл анода локально разогревается, расплавляется и частично испаряется. Капля расплавленного металла отделяется от анода и, опережая его, движется к катоду. В процессе отделения от анода летящая капля успевает нагреться до высокой температуры, закипает и взрывается. Цепь тока прерывается, фокусирующее действие электромагнитного поля исчезает, и образовавшиеся частицы летят широким фронтом. Поскольку перегретая капля и частицы находятся в газовой среде, возможно образование химических соединений, вследствие чего отделившиеся от анода частицы могут отличаться от материала анода. Достигнув катода, расплавленные частицы анода свариваются с ним и частично внедряются в его поверхность. Движущийся за частицами электрод-анод механически ударяет о катод, перемешивая частицы анода. При этом протекают процессы диффузии и химических реакций. Механический удар по раскаленной массе металла проковывает полученное покрытие, увеличивая его однородность и плотность. Так как процесс носит локальный характер, имеет место и сверхскоростная закалка. После этого электрод-анод отходит от катода, а на поверхности последнего остается прочно соединенный с ним слой материала анода.

Эта модель процесса разработана для высоких напряжений между электродами. При ЭИЛ, где используют напряжения не выше 100…200 В, пробой межэлектродного промежутка происходит практически при контакте электродов (зазор 5…10 мкм) через частицы, находящиеся в воздухе или на поверхности электродов. При контактном начале пробоя на первом этапе происходит электрический взрыв контактного мостика, обеспечивающий предварительную очистку поверхности и последующее формирование межэлектродного пространства для развития плазменного разряда. На сблизившиеся жидкие объемы анода и катода действуют гидродинамическое давление факелов, газокинетическое давление со стороны канала проводимости, сила электрического поля, электродинамическая сила, реактивное давление. Механизм образования покрытия при ЭИЛ дополняется в работах Н.И. Лазаренко, согласно которому выброс металла происходит и с поверхности катода [16]. На поверхности последнего образуется лунка с краями, несколько приподнятыми над первоначальной поверхностью. Поэтому при электроискровом легировании поверхность обрабатываемой детали представляет собой совокупность гребней и впадин, геометрические размеры и частота следований которых определяет шероховатость, сплошность обработанной поверхности.

4. Установки для электроискрового наращивания и легирования

Универсальная механизированная высокочастотная установка ИМ-101 (рис. 2) предназначена для электроискрового упрочнения рабочих поверхностей всех видов режущего инструмента, штампового кузнечно-прессового, заготовительного и литейного производств, для восстановления изношенных поверхностей деталей в ремонтном производстве при работе в ручном и механизированном режимах при оснащении одноэлектродными и многоэлектродными головками.

Рис. 2. Универсальная механизированная высокочастотная установка для электроискрового легирования ИМ-101

Особенности: установка оснащена двумя генераторами электроискровых разрядов и позволяет использовать параллельно две одноэлектродные головки для повышения производительности механизированного ЭИЛ.

Технические характеристики установки:

- напряжение питающей сети, В (50 Гц) – 220±22;

- потребляемая мощность, кВА – 1,5;

- суммарная емкость разрядных конденсаторов, мкф – 340;

- производительность, см2/мин – до12,0;

- частота следования импульсов, Гц – 100…1200;

- толщина слоя покрытия, мм – до1,2;

- шероховатость покрытия, Rа мкм – 1,5;

- масса генератора, кг – 42;

- габаритные размеры, мм – 480x210x480;

- повышенная мощность;

- позволяет создавать покрытия толщиной до 0,1 мм за один проход.

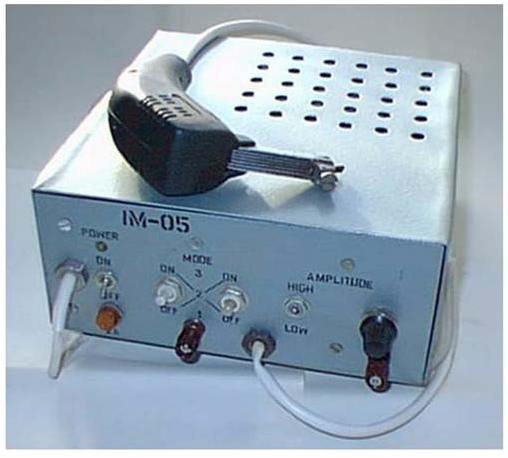

Малогабаритная установка для ручного ЭИЛ типа ИМ-05 (рис. 3) предназначена для электроискрового упрочнения рабочих поверхностей всех видов режущего инструмента, штампового оснащения кузнечно-заготовительного и литейного производств.

Рис. 3. Малогабаритная установка для ручного ЭИЛ типа ИМ-05

Особенности: оригинальная схема генератора электроискровых разрядов, установка имеет 3 режима работы, максимальная емкость разрядных конденсаторов – 60 мкф.

Технические характеристики установки:

- напряжение питающей сети, В (50 Гц) – 220±22;

- потребляемая мощность, кВА – 0,3;

- производительность, см2/мин – 3,0;

- частота следования импульсов, Гц – 100;

- толщина слоя покрытия, мм – до 0,1;

- шероховатость покрытия, Rа мкм – 3,0;

- масса, кг – 6,4;

- габаритные размеры, мм – 245x110x220.

5. Примеры обработки поверхностей изделий с помощью ЭИЛ

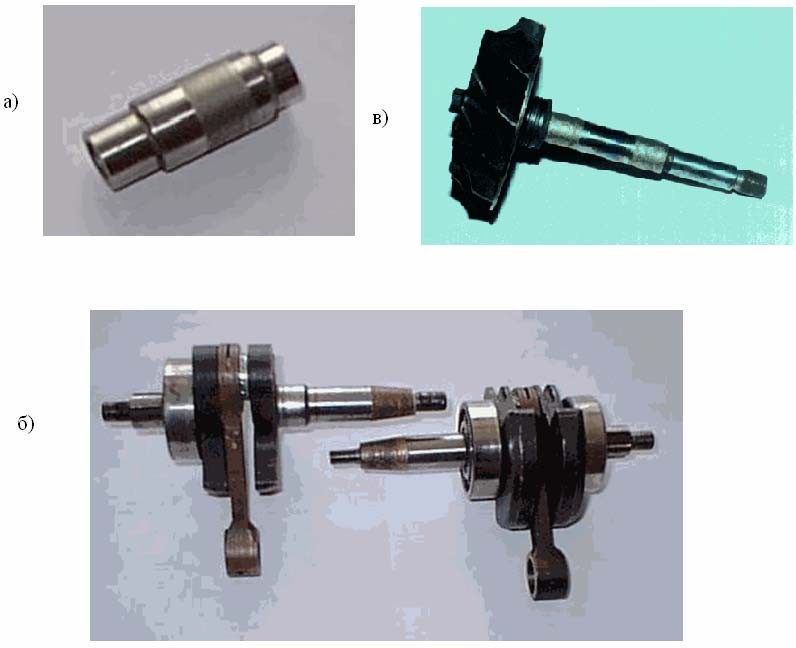

1. Валы-бендиксы стартеров

Технология восстановления валов-бендиксов стартера двигателя не требует значительных капитальных затрат. Толщина восстановленного слоя с упрочняющим покрытием составляет от 0,025 до 0,5 мм на сторону (рис. 4, а).

2. Шатунные валы

Технология обеспечивает восстановление шпоночного соединения, конуса, шеек под подшипники шатунных валов для бензопил при затратах, не превышающих 15 % стоимости вала (рис. 4, б).

3. Валы турбонагнетателей транспортных средств

Толщина восстановленного слоя с упрочняющим покрытием составляет до 0,2 мм на сторону (рис. 4, в).

Рис. 4. Детали, восстановленные и упрочненные с помощью ЭИЛ

4. Обоймы-шестерни с внутренним зацеплением

Технологический процесс восстановления шлицев обоймышестерни обеспечивает восстановление изношенных поверхностей при отсутствии деформации эвольвенты зубчатого зацепления. Толщина восстановленного слоя с упрочняющим покрытием составляет 0,5 мм на сторону (рис. 5, а).

Рис. 5. Упрочненные поверхности деталей с помощью электроискрового легирования

5. Шлицевое соединение

Технология обеспечивает восстановление боковых поверхностей шлицев сопрягаемых деталей мотокультиватора при затратах, не превышающих 15 % стоимости вала. Толщина восстанавливаемого слоя до 0,6 мм (рис. 5, б).

6. Ножи мясорубки

Технология упрочнения рабочих поверхностей ножей механизированной мясорубки обеспечивает повышение долговечности в 2…3 раза при затратах, не превышающих 15 % стоимости новых ножей (рис. 5, в).

7. Дисковая пила для пилорамы

Стойкость инструмента после упрочнения превышает стойкость неупрочненных инструментов в 4…5 раз, что позволяет повысить производительность процесса на 25 % (рис. 5, г).

Технологии электроэрозионного легирования и обработки для компрессорного и насосного оборудования

Electric Erosion Doping and Processing Technologies for Compressor and Pump Equipment

The company TRIZ has developed and is implementing a new way of processing bronze inserts for sliding bearings. The article gives a detailed description of the three-stage doping process which results in a combined electric erosion coating consisting of discrete zones with maximum thickness of 30 µm, that is a regular surface microrelief whose tops have the micro hardness of 35 to 38 kgf/mm 2 .

В.С. Марцинковский, к.т.н., доцент, ООО «ТРИЗ»,

В.Б. Тарельник, д.т.н., проф., СНАУ

«Надежность оборудования, т. е. бесперебойная работа узла или агрегата в текущих условиях до следующего ремонта, позволит снизить эксплуатационные затраты нефтегазовой компании. Исследования показывают, что при повышении надежности оборудования на 5% прибыльность компании увеличивается более чем на 34%» [С. Гореленков]. На доллар, вложенный в повышение надежности оборудования, компания получает $6 прибыли. Простой вопрос: как вложить?

Одним из направлений деятельности фирмы «ТРИЗ», обеспечивающих надежность работы высокоэффективных узлов ТРИЗ ® для динамического оборудования, является разработка и применение технологий ТРИЗ ® , гарантирующих качество изготовления поставляемых узлов. Технологии электроэрозионной обработки при изготовлении муфт, лабиринтных и импульсных уплотнений и технологии электроэрозионного легирования с использованием поверхностно пластической деформации (ППД) обкаткой шариком (ОШ) или безабразивной ультразвуковой финишной обработки (БУФО), разработанные фирмой для пар трения подшипников скольжения, плавающих и щелевых уплотнений на сегодняшний день соответствуют требуемому эксплуатационному уровню, обеспечивающему 2–4-летнюю непрерывную эксплуатацию динамического оборудования.

Для изготовления вкладышей подшипников (ВП) используются различные антифрикционные сплавы. Изменение типа и марок сплавов происходит под влиянием ужесточающихся условий работы подшипниковых узлов. Обычно подшипниковые сплавы на основе меди обладают более высокими механическими характеристиками по сравнению с баббитами, а также сплавами на основе цинка и алюминия [И.В. Крагельский, Н.М. Михин, Н.А. Буше].

При использовании сплавов на основе меди повреждаемость подшипников проявляется в виде повышенного износа, затрудненной прирабатываемости и большой вероятности образования задира [А.В. Чичинадзе, Э.М. Берлинер, Э.Д. Браун]. В связи с этим возникает необходимость формирования на бронзовых ВП специальных покрытий, улучшающих условия приработки.

Нами разработан и используется способ обработки бронзовых вкладышей подшипников скольжения (ПС) [В.Б. Тарельник, В.С. Марцинковский, Б. Антошевский].

Сначала на рабочие поверхности бронзовых вкладышей (микротвердость которых составляет 110–115 кгс/мм 2 ) методом электроэрозионного легирования (ЭЭЛ) наносят покрытие из серебра при энергии разряда 0,1–0,3 Дж. Микротвердость сформированного поверхностного слоя при этом снижается и составляет 75–80 кгс/мм 2 .

После этого на покрытие из серебра этим же методом и при такой же энергии разряда (0,1–0,3 Дж) наносят покрытие из меди. Микротвердость покрытия после нанесения меди незначительно увеличивается и составляет 85–90 кгс/мм 2 .

Третьим слоем наносят электроэрозионное покрытие из оловянного баббита при энергиях импульса 0,01–0,04 Дж. При этом медь, входящая в состав покрытия, образовывает с оловом, которое является основным компонентом баббитов, твердый раствор замещения, обеспечивая гарантированную металлическую связь.

Нанесение оловянного баббита способствует получению механической смеси по эвтектической реакции на основе серебра, которое состоит из e фазы и Sn с температурой плавления около 220°С. Микротвердость структуры после нанесения электроэрозионного покрытия из оловянного баббита составляет 35–38 кгс/мм 2 . Свинец, который содержится в бронзе, практически не растворяется в серебре и находится в свободном состоянии.

Таким образом получают комбинированное электроэрозионное покрытие (КЭП) в виде дискретных зон с максимальной толщиной 30 мкм, то есть формируется регулярный микрорельеф поверхности, вершины которого имеют микротвердость 35–38 кгс/мм 2 .

На рис. 2 показаны бронзовые вкладыши подшипников скольжения без покрытия (верхний ряд) и с КЭП (нижний ряд).

На рис. 3 показана топография участка поверхности бронзовых образцов с КЭП, на которой выбраны 3 характерные точки (1 — гладкая поверхность, 2 — шероховатая поверхность, 3 — пора).

Спектр поверхности и поэлементный состав, как в характерных точках, так и со всей исследуемой поверхности, показан соответственно в табл. 1 и на рис. 1. Как видно из табл. 1 и рис. 1, во всех характерных точках присутствуют элементы, входящие в состав КЭП.

Распределение элементов по мере углубления поверхностного слоя с шагом сканирования 5 мкм представлено в табл. 2.

Как видно из табл. 1 и 2, поверхностный слой, сформированный ЭЭЛ, состоит из элементов легирующих электродов и подложки. Толщина приработочного покрытия составляет 30 мкм.

Успешный опыт применения подшипников с антифрикционным приработочным покрытием (рис. 1) получен на корпусе КВД (n = 12 600 об/мин) воздушного компрессора С102.

Однако применение ВП, обработанных предлагаемым способом, требует высокой точности соосности подшипниковых узлов из-за малой толщины покрытия. В случае неточности установки превышающей толщины покрытия при приработке может произойти задир рабочей поверхности ВП.

Реальный ресурс работы машины напрямую зависит от несущей способности поверхностей деталей, которая определяется качеством их поверхностного слоя. На работоспособность валов роторов, кроме действующих переменных сил и моментов, значительное влияние оказывают силы трения, возникающие в подшипниках скольжения (ПС). Трение между поверхностями подшипниковых шеек (ПШ) вала и вкладышей подшипников (ВП) вызывает их износ. Величина этого износа зависит от условий трения, определяющихся рядом факторов: физико-механическими свойствами материалов вала и ВП, формой и размерами деталей, шероховатостью поверхностей трения, скоростью, нагрузочным и тепловым режимами работы трущейся пары, способом подвода, количеством и качеством смазки.

УПРОЧНЕНИЕ И РЕМОНТ ПШ РОТОРОВ

Для повышения несущей способности валов применяются различные методы их упрочнения: закалка ПШ вала токами высокой частоты, нанесение гальванических покрытий, азотирование, упрочнение методами поверхностного пластического деформирования (ППД), электроэрозионного легирования (ЭЭЛ) и т. д. Однако наиболее перспективной, на наш взгляд, является комбинированная технология взаимодополняющими ЭЭЛ и ППД.

Для установления основных закономерностей между качеством сформированных поверхностных слоев и технологическими параметрами ЭЭЛ и ППД проводились необходимые исследования.

С целью разработки технологии нанесения комбинированных электроэрозионных покрытий (КЭП) были выполнены экспериментальные исследования по ЭЭЛ стальных подложек электродами из твердых износостойких и мягких антифрикционных материалов.

С целью повышения качества поверхностных слоев деталей исследовалось влияние ППД на ЭЭЛ слои различной твердости и состава.

На основании анализа напряженно-деформированного состояния ЭЭЛ слоя нами предложена методика, позволяющая определять геометрические и деформационные параметры для слоев со сложной структурой, получаемой в результате ЭЭЛ.

Установлено, что в случае ОШ КЭП шероховатость поверхности снижается с Rа = 0,48 …0,52 мкм до Rа = 0,1 мкм. Поверхностные слои, имеющие высокую микротвердость, с увеличением удельного усилия ОШ не упрочняются, а вминаются в нижележащие слои, упрочняя при этом последние. Микротвердость в переходном слое для всех покрытий, нанесенных методом ЭЭЛ, возрастает в различной степени. Причем чем ниже микротвердость переходной зоны, тем больше резервы для ее повышения.

В результате исследования износа образцов, упрочненных ЭЭЛ + ППД, и образцов без упрочнения получены следующие данные (табл. 3).

Установлено, что нанесение на сталь 45 электроэрозионных покрытий обусловливает наличие в поверхностном слое неблагоприятных растягивающих напряжений. Последующее ППД формирует в поверхностном слое благоприятные сжимающие напряжения, которые полностью нейтрализуют растягивающие, образованные ЭЭЛ.

При испытании натурных моделей валов с КЭП (Cu + Cr) установлено, что в результате ЭЭЛ усталостная прочность снизилась по сравнению с валами без покрытия в 1,5 раза, но зато она в 1,5 раза выше, чем у валов, легированных только хромом. ОШ образцов увеличивает их усталостную прочность на 16–20 % по сравнению с образцами без покрытия. Так как место их разрушения перемещалось за пределы покрытия, можно сделать вывод, что предел выносливости еще выше.

На рис. 5 показано ЭЭЛ и ОШ подшипниковых шеек ротора турбокомпрессора ГТТ-3. Работа проводилась в Новомосковске на ЗАО «МХК «ЕвроХим» представителями ООО «ТРИЗ». Обмер шеек ротора после ОШ показал, что их размер увеличился на 0,02 мм.

Современная упрочняющая технология ЭЭЛ, применяемая ООО «ТРИЗ», располагает многочисленными методами улучшения структуры и свойств поверхностного слоя, каждый из которых имеет оптимальные области применения. Одной из специфических особенностей ЭЭЛ является то, что процесс легирования может происходить без переноса материала анода (легирующего электрода) на поверхность катода (детали) и не образовывать прирост материала, то есть происходит диффузионное насыщение поверхности детали составными элементами (элементом) анода, например, при ЭЭЛ графитовым электродом.

Метод ЭЭЛ графитовым электродом основан на процессе диффузии (насыщении поверхностного слоя детали углеродом) и имеет определенное сходство с разновидностью химико-термической обработки — цементацией.

По сравнению с цементацией ЭЭЛ графитовым электродом (электроэрозионная цементация, ЭЦ) [Пат. 2337796, Марцинковский В.С., Тарельник В.Б., Белоус А.В.] не только обладает всеми достоинствами сравниваемого метода, но имеет и ряд преимуществ (отсутствие поводок и короблений детали, возможность ведения процесса в локальном месте, значительно меньший расход электроэнергии, простота и др.). Производительность процесса при этом составляет 2–5 см 2 /мин.

ЭЦ — отдельное технологическое направление ЭЭЛ, позволяющее формировать на деталях машин поверхностные слои повышенной износостойкости и твердости без изменения исходного размера детали.

ЭЦ имеет ряд специфических особенностей:

- незначительное изменение шероховатости поверхности;

- достижение 100 % сплошности упрочнения поверхностного слоя;

- повышение твердости поверхностного слоя детали за счет диффузионно-закалочных процессов;

- простота применения технологии;

- гибкая привязка к имеющемуся оборудованию;

- процесс упрочнения не требует специальной подготовки и высокой квалификации рабочего.

Специалистами кафедры технического сервиса (СНАУ) по заданию фирмы «ТРИЗ» проведены исследования влияния технологических параметров оборудования (энергия разряда, длительность легирования) на качественные параметры (структуру, шероховатость, сплошность, микротвердость, глубину слоя, остаточные напряжения, фазовый состав) поверхностных слоев деталей из различных материалов при ЭЦ. На основании проведенных исследований разработана гамма технологических процессов упрочнения деталей для динамических машин. В качестве финишной операции после ЭЦ используются: шлифование, притирка, поверхностная пластическая деформация (алмазное выглаживание, обкатка шариком или роликом) или методом безабразивной ультразвуковой финишной обработки (БУФО).

Ниже приведены некоторые примеры применения метода ЭЦ с последующей финишной обработкой различными методами.

ТОРЦЕВАЯ УПЛОТНЯЮЩАЯ ПОВЕРХНОСТЬ ПЛАВАЮЩЕГО УПЛОТНЕНИЯ

В плавающем уплотнении торцевые контактирующие поверхности должны обладать высокой твердостью и износостойкостью, а также низкой шероховатостью.

Процесс упрочнения торцевых поверхностей колец плавающих уплотнений (рис. 6) производится вручную на установке «Элитрон 22А» методом ЭЦ при энергии разряда 0,5 Дж. Глубина упрочненного слоя составила 30–50 мкм, микротвердость 900–1100 HV. осле чего с целью снижения шероховатости и трения производится легирование серебром при энергии разряда 0,05 Дж. Финишная обработка — притирка.

УПРОЧНЕНИЕ ДЕТАЛЕЙ ТИПА «ВАЛ» НА ПРИМЕРЕ ПОДШИПНИКОВЫХ ШЕЕК ВАЛОВ

При изготовлении роторов турбин возникают проблемы с упрочнением несущих поверхностей подшипников. На рис. 7 представлено состояние не упрочненных подшипниковых поверхностей после 2-летнего пробега. При проведении ремонта роторов и шлифовки опорных подшипниковых шеек снимается упрочненный слой.

Стандартная технология упрочнения поверхностей валов может быть реализована различными методами: ТВЧ, азотированием, цементацией. ООО «ТРИЗ» в этих случаях рекомендует комбинированные технологии КЭП+ОШ, или ЭЦ+БУФО (рис. 8).

Предлагаемая комбинированная технология (рис. 8), заключающаяся в ЭЦ с последующей обработкой БУФО, позволяет получить качественную упрочненную поверхность, параметры которой достигаются указанными выше методами, но при меньших (в 5–10 раз) затратах.

Устройство для электроэрозионного легирования поверхности детали сложной геометрической формы

Полезная модель относится к электрофизическим и электрохимическим методам обработки, в частности к установкам для электроэрозионного легирования.

Техническим результатом полезной модели является повышение производительности электроэрозионного легирования поверхности детали сложной геометрической формы за счет автоматизации процесса обработки.

Технический результат достигается тем, что обдуваемый охладителем электрод и электромагнитный вибратор закреплены на траверсе, имеющей ось качания, а ось качания расположена внутри механизма поворота, причем траверса выполнена полой и закреплена на телескопическом подъемном узле, кроме того внутри траверсы находится контргруз, перемещаемый ходовым винтом посредством электропривода.

Полезная модель относится к электрофизическим и электрохимическим методам обработки, в частности к установкам для электроэрозионного легирования.

Известно устройство для электроискрового легирования электрод-инструментом, закрепленным в электрододержателе, снабженное основанием, на котором смонтирована оправка для крепления детали, электромагнитный вибратор и механизмы осцилляции и подачи электрода — инструмента, кроме того электродержатели установлены на введенных в устройство кронштейнах, каждый из которых имеет возможность качания относительно жестко связанной с механизмом осцилляции и расположенной параллельно направлению вибрации общей оси и относительно закрепленных на последней шарнирно и расположенных перпендикулярно ей индивидуальных осей [1].

Однако у данного способа имеются ряд недостатков:

1. Процесс обработки деталей малопроизводителен, т.к. сплошности процесса легирования добиваются многократным проходом легирующего электрода;

2. Необходимость иметь струйную гидрообразивную установку, что способствует удорожанию процесса легирования;

3. Невозможность обработки таким способом деталей сложной геометрической формы.

Известна установка для электроэрозионного легирования концевых фрез, состоящая из привода вращения обрабатываемой фрезы, механизма относительного перемещения фрезы и электрода, вибратора, а также имеется каретка, связанная с механизмом перемещения, установленными на каретке электромагнитом, щупом, устройством управления, стойкой и шарнирно установленным на ней коромыслом, при этом щуп установлен одним концом шарнирно с возможностью взаимодействия с устройством управления, один конец коромысла шарнирно связан с сердечником электромагнита, а на втором конце установлен вибратор с электродом.

При вращении фрезы с рабочей скоростью электрод обрабатывает очередной зуб. В момент нахождения электрода на вершине зуба щуп регулируемой длины опускается в стружечную канавку и регулировочный винт нажимает на микровыключатель, отключая источник технологического тока, включая электромагнит и ускорение

вращения фрезы. При этом электрод удерживается электромагнитом в верхнем положении и переходит через стружечную канавку. Щуп поднимается из стружечной канавки, отходит от микровыключателя, выключая электромагнит и включая рабочую скорость вращения фрезы и источник технологического тока.

Производится легирование следующего зуба. Каретка перемещается в процессе обработки вдоль оси вращения фрезы, обеспечивая обработку зубьев по длине режущей кромки [2].

Недостатком данной установки является невысокая производительность и ограниченная возможность процесса легирования.

Наиболее близким по технической сущности к заявляемому техническому решению является устройство для электроэрозионного легирования [3].

Целью данного изобретения является повышение производительности и качества обработки за счет воздействия магнитного поля на распределение расплава по упрочняемой поверхности.

Электромагнитный вибратор сообщает вибрацию электроду, закрепленному в шарнире. Оправка с закрепленными на ней оппозитно постоянными магнитами вращается электродвигателем с помощью шкива и передаточного элемента. При этом магнитное поле смещает свободный конец электрода на величину, не превышающую диаметр электрода, что обеспечивается конструкцией шарнира.

В момент разряда магнитное поле постоянных магнитов вытесняет расплав из точки касания электрода и распределяет его по обрабатываемой поверхности. Вступая в контакт с обрабатываемой поверхностью, электрод совершает возвратно-поступательные и вращательные движения и под действием электромагнитных разрядов происходит процесс нанесения электродного материала на упрочняемую поверхность..

Недостатком данного устройства является то, что нет возможности таким устройством обрабатывать детали сложной геометрической формы.

Технической задачей полезной модели является повышение производительности электроэрозионного легирования поверхности деталей сложной геометрической формы за счет автоматизации процесса обработки.

Технический результат достигается за счет установки электроэрозионного легирования, у которой обдуваемый охладителем электрод и электромагнитный вибратор закреплены на траверсе,

имеющей ось качания, которая расположена внутри механизма поворота, закрепленного на телескопическом подъемном узле, причем внутри полой траверсы находится контргруз, перемещаемый ходовым винтом посредством электропривода.

Установка для электроэрозионного легирования поверхностей сложной геометрической формы состоит из основания 1 с телескопическим подъемным узлом 2, на котором закреплен механизм поворота 3 с осью качания, на которой закреплена траверса 4. На одной стороне траверсы закреплен вращающийся дисковый электрод 8 с приводом 6 и электромагнитным вибратором 7.

Внутри траверсы посредством привода 9 с помощью ходового винта 10 перемещается контргруз 11.

Вращающийся от собственного привода дисковый электрод 8, обрабатывающий поверхность детали 12, имеющую сложную геометрическую форму, вместе с электромагнитным вибратором 7 закреплены на траверсе 4. Траверса выполнена в виде трубы с осью качания и расположенной внутри механизма поворота 3, который установлен на телескопическом подъемном узле 2.

Для регулирования времени контакта и силы прижатия дискового электрода к обрабатываемой поверхности траверсы расположен контргруз 11, перемещаемый электрическим приводом 9 посредством ходового винта 10. Основание 1 телескопического подъемного узла 2 устанавливают на устройство для горизонтального перемещения, например на суппорт токарного станка. После чего производят предварительную установку в вертикальном и поперечном направлении, а в процессе обработки суппорт вместе с установкой перемещают вдоль оси обрабатываемой детали.

Дисковый электрод во время легирования интенсивно охлаждают охладителем, например сжатым воздухом, подаваемым через сопло 5.

При необходимости в установке возможно использование вместо дискового стержневого вращающегося электрода.

На фиг.1 показана предлагаемая установка для электроэрозионного легирования деталей сложной геометрической формы.

Установка работает следующим образом.

В начальный момент дисковый электрод 8 устанавливают над осью вращения обрабатываемой детали 12 в необходимом месте и на нужной высоте, а затем с помощью телескопического подъемного узла 2 и механизма поворота 3 опускают на обрабатываемую деталь. После

включения привода вращения детали 12 и механизма перемещения основания 1 с закрепленным на нем устройством для электроэрозионного легирования включают источник технологического тока и дисковый электрод одновременно с вращением начинает совершать колебательные движения и производить легирование поверхности детали. Возможность качания траверсы 4 с закрепленным на нем дисковым электродом 8 позволяет автоматически сканировать поверхность обрабатываемой детали сложной геометрической формы во время перемещения установки вдоль обрабатываемой детали. Механизм поворота позволяет установить ось качания траверсы, а следовательно и дисковый электрод перпендикулярно поверхности обрабатываемой детали. Охлаждение дискового электрода во время обработки осуществляют сжатым воздухом через сопло 5. Возможно использование и других газов, например азот, аргон.

Пример конкретной реализации

Обработке подлежал эджерный валок колесобандажного цеха (см. фиг.1), представляющий сочетания цилиндрической, конической и сферической формы. Электроэрозионное легирование производили на токарном станке. При этом скорость вращения детали составляла 10 обор./мин., скорость перемещения суппорта с закрепленной на нем установкой — 1 мм за один оборот.

Обработку проводили при следующих технологических параметрах:

| — технологический ток, А | — 90 |

| — емкость конденсаторов, мкФ | — 1150 |

| — диаметр дискового электрода, мм | — 120 |

| — скорость обработки, см 2 /мин. | — 30 |

| — толщина легирующего слоя за один проход, мм | — 0,1 |

| — шероховатость покрытия, Ra мкм | — 10,0 |

| — частота следования импульсов, Гц | — 60 |

| — газ охладитель | — сжатый воздух |

| — сплошность покрытия за один проход, % | — до 95 |

| — твердость материала валка, HRC | — 45 |

| — твердость упрочненного слоя, HRC | — 56 |

При оптимальных условиях и емкости конденсаторов 1150 мкФ была достигнута наилучшая производительность установки с толщиной наложения упрочняемого слоя до 0,10 мм. Установка устойчиво обеспечивала заданные режимы.

Анализируя упрочненную поверхность было установлено, что вся поверхность имела равномерное электроэрозионное покрытие, между отдельными участками разрывов не наблюдалось.

Устройство для электроэрозионного легирования поверхности детали сложной геометрической формы, содержащее источник технологического тока, электромагнитный вибратор с закрепленным электрододержателем и установленным в нем электродом и приводом вращения электрода, отличающееся тем, что обдуваемый охладителем электрод и электромагнитный вибратор закреплены на траверсе, имеющей ось качания, а ось качания расположена внутри механизма поворота, причем траверса выполнена полой и закреплена на телескопическом подъемном узле, кроме того внутри траверсы находится контргруз, перемещаемый ходовым винтом посредством электропривода.

Металлообработка электроискровым легированием

Локальный метод, позволяющий точечно изменять поверхностные свойства материала, — электроискровое легирование. Эту технологию мы рассмотрим подробно.

Легирование металла — процесс насыщения добавками, улучшающими физико-технические свойства материала. Процесс осуществляется непосредственно при производстве сплавов. То есть, улучшаются характеристики всей массы металла. Это не всегда оправдано, в силу повышения цены.

Локальный метод, позволяющий точечно изменять поверхностные свойства материала, — электроискровое легирование (ЭИ).

Суть способа

Идея основана на переносе небольших порций материала при возникновении плазменных разрядов. Операция расплавления и осаждения лигатуры происходит в воздушно-газовой среде. Способ напоминает микро-сварочный процесс.

Возникновение кратковременного электрического импульса, вызывает расплавление легирующей основы электрода и перенос её на обрабатываемую поверхность. Отсюда, другое название процесса, — «электроискровое покрытие», «электроискровое упрочнение».

Преимущества

Метод поверхностного упрочнения получил развитие, благодаря ряду потребительских свойств:

- возможность осуществлять точечное воздействие на площади, не превышающей долей миллиметра; защита окружающей поверхности не требуется;

- обеспечение надёжного контакта нанесённой лигатуры с основной поверхностью обрабатываемой детали, — высокая степень адгезии; объясняется тем, что при процессе происходит частичная диффузия (проникновение) вглубь металла;

- возникновение небольшого теплового фона; в результате, отсутствует нагрев поверхности, не возникает деформация изделия;

- простой технологический процесс; не требуется специальной подготовки поверхности;

- энергоёмкость не превышает 2 кВт;

- оборудование имеет небольшие габаритные размеры и массу, вследствие этого, транспортабельно в качестве ручной клади;

- высокий кпд, — массовый перенос металла находится в диапазоне 60-80%.

Применение

- автомобильное производство;

- общее машиностроение;

- производство технологической оснастки;

- обработка штампов для термической обработки металлов;

- повышение режущих свойств обрабатывающего инструмента;

- упрочнение зубьев шестерён;

- повышение износостойкости шеек коленчатых валов и другие области применения;

- ремонтные операции при восстановлении работоспособности повреждённых деталей.

Благодаря локализации площади обработки, способ электроискрового упрочнения применяют часовых дел мастера, ювелиры. Прижился метод у любителей создавать действующие металлические копии автомобилей, кораблей, самолётов. Метод позволил наносить покрытие на стекло и керамику.

Оборудование

- источник питания (генератор импульсов) с электронным блоком управления;

- электромагнитный вибратор (возбудитель);

- легирующий электрод;

- держатель детали (легируемый электрод);

- сетевой кабель.

Генератор импульсов обеспечивает выдачу тока в диапазоне частот 100-400 Гц. Эти значения считаются оптимальными. Получены в ходе экспериментальной обработки различных материалов. Отклонение в обе стороны приводит к ухудшению показателей обработки.

Применяются специальные генераторы униполярных импульсов на полупроводниках. Другой вид оборудования — релаксационные генераторы.

В качестве лигатуры применяют широкий ассортимент металлов и их химических соединений:

- снижению трения способствуют свинец, олово, висмут, индий и графит;

- износостойкость и твёрдость придают карбиды и бориды тугоплавких металлов (молибден, вольфрам, рений, хром);

- коррозионная стойкость обеспечивается покрытием из кремния, алюминия или феррохрома.

Принцип действия

Возникает электрический разряд, вызванный током большой плотности (до нескольких тысяч ампер). Выделяется большое количество тепловой энергии. Под действием высоких температур, часть лигатуры расплавляется. Под воздействием электромагнитного поля, расплав осаждается на поверхности изделия.

В точке обработки возникает микролунка, на края которой попадает расплавленный металл. Придавая аноду (легирующему электроду) поступательное движение, создаётся линия с нанесённым материалом.

Чтобы создать сплошное цельное покрытие на катоде (легируемая поверхность), скорость перемещения анода должна быть меньше или равна длительности импульса. То есть, при частоте 100 Гц, длительность импульса составляет 0,01 секунды. Проходимый путь за это время — не более ¼ диаметра проплавленной лунки. Соблюдая такой режим обработки, удаётся создать сплошное монолитное защитное покрытие.

Периодический контакт двух электродов можно создать, применяя механическую вращающуюся головку. Последняя, оснащается несколькими электродами. В качестве движителя применяется высокоскоростной электродвигатель или пневматическая турбинка. Детали помещаются в единый пластиковый корпус, оснащённый рукояткой.

- уменьшение, в отличие от вибрационного способа, шероховатости нового покрытия;

- возможности механизировать процесс электроискрового легирования.

Перед применением ЭИ, необходимо произвести пробные операции. Это позволит выбрать необходимый режим работы под применяемый электрод. Например, при использовании вольфрама, возможно приварка анода и катода. Устранить такое препятствие поможет предварительное легирование углеродом. Перед покрытием алюминия карбидом вольфрама, необходимо создать промежуточный слой из никеля.

С удовольствием выслушаем мнения наших читателей, применявших на практике метод ЭИ. Ваше мнение будет интересно и другим посетителям нашего сайта.

Преимущества и недостатки электроэрозионной обработки металла

Одним из вариантом зачистки металлов является электроэрозионная обработка. Принцип работы технологии прост. К заготовке и электроду подключается источник постоянного тока, который генерирует кратковременные импульсы, проходящие через электроды. Электричество в активной зоне создает электронную дугу, которая легко прожигает металлическую поверхность. Дуга живет небольшой период во времени, поэтому она не деформирует металл, не оставляет следов, сохраняет целостность электрода.

Электроэрозионная обработка металлов обычно выполняется с помощью специальных станков, которые обладают множеством преимуществ — высокая мощность, универсальность, простота использования. Но как происходит такая обработка металлов? В каких режимах работы могут функционировать эрозионные станки? И о чем нужно знать при их выборе? В статье эти вопросы будут рассмотрены.

Физические и химические основы электроэрозии

Электроэрозионная обработка (ЭЭО) — это технология, которая позволяет разрушать поверхность металлических изделий с помощью электрических разрядов. Явление электрической эрозии основано на разрушении электродов под действием электрического тока, пропускаемого через электроды. Технология была изобретена советскими инженерами и учеными Б. Лазаренко и Н. Лазаренко в 1943 году.

Технология электроэрозии позволяет изменить размеры, форму металлических деталей — ее можно использовать для создания отверстий, для шлифовки, для обработки фасонных полостей, для создания углублений и так далее. Технология является очень точной и надежной, что позволяет использовать для высокоточной обработки металлов.

На физическом уровне ЭЭО выглядит так:

- Для электрической эрозии применяются станки, которые имеет приблизительно одинаковую конструкцию. Главным их элементом является обрабатывающий инструмент-электрод, который выступает в роли резака. Вторым важным элементом является сама обрабатываемая деталь. Третий элемент — источник постоянного тока, к которому подключаются электрод и обрабатываемая деталь.

- Чтобы избежать перегрева деталей, обработка выполняется в жидкой среде. В качестве жидкости выступают диэлектрики, которые плохо проводят ток (керосин, минеральное масло). Для удобства работы станок может оборудоваться дополнительными деталями (реостаты, конденсаторы и другие). Большинство современных станков также оборудованы электронной панелью управления.

- Установка может работать в двух режимах — электроискровой и электроимпульсный. В случае электроискрового режима ток подается таким образом, что электрод выступает в роли минус-катода, а сама деталь — плюс-анода. Во время работы электрод генерирует электрическую дугу, которая ионизирует поверхность металлической заготовки. Ионы имеют очень высокую температуру, что приводит к расплавлению металла с образованием небольшой лунки. Чтобы не расплавить электрод-катод, электричество подается короткими импульсами. Длительность подачи электричества для генерации 1 импульса — 0,001 секунд. Во время электроискровой обработки срезается небольшое количество металла, поэтому эту технологию используют для финальной обработки заготовки.

- В случае электроимпульсного режима работы меняется электрическая полярность. На электрод подается положительный ток, а на деталь — отрицательный. Это также приводит к образованию ионизированной плазмы, которая прожигает металл с образованием лунки-углубления. Однако из-за особенностей кристаллической решетки металлов генерируется более мощный поток ионов, поэтому электроимпульсный режим мощнее электроискрового в 10-11 раз. Чтобы защитить электрод от расплавления, ток подается небольшими порциями, где длительность подачи 1 импульса составляет 0,001 секунд. Электроимпульсный режим из-за повышенной мощности используется для черновой обработки, а также для резки сверхпрочных металлических сплавов.

Частички металла, которые срезаются ионным потоком, попадают в жидкость-диэлектрик. Они не растворяются, а находятся в диэлектрике в виде мелкой взвеси. Сперва частички обладают очень высокой температурой, однако при контакте с жидкостью они быстро остывают, достигая температуры окружающей среды. После проведения работ не рекомендуется использовать «раствор» по прямому назначению, поскольку металлическая взвесь может ухудшать технические свойства эксплуатируемого прибора.

Электроэрозионная обработка металлов

Электроэрозионная обработка подходит для обработки любых металлов и их сплавов (чугун, сталь, латунь, алюминий и так далее). Температура ионизированной плазмы является очень высокой (более 10 тысяч градусов), что делает возможной работу со всеми видами металлов. Плазма обладает коротким периодом жизни, поэтому она не повреждает металлическую деталь, а контролировать мощность ионного потока не слишком сложно. Технология востребована в высокоточных отраслях промышленности; в мелкосерийном и домашнем производстве станки для ЭЭО используются редко в связи с их высокой стоимостью.

На практике технология ЭЭО обычно применяется для обработки сложных фасадных конструкций, а также при работе со сверхпрочными деталями для самолетов, автомобилей, кораблей, электронных устройств. В случае правильного использования оборудования не возникают микротрещины и микроповреждении металлической заготовки, что положительно сказывается на качестве обработки. Для создания электрода используются графит, вольфрам, алюминий или латунь. Эти материалы не разрушаются при контакте с нагретой плазмой, сохраняют свою форму. ЭЭО позволяет изменить форму, размеры, шероховатость исходной детали.

Преимущества

У технологии ЭЭО есть как преимущества, так и недостатки. Рассмотрим сперва преимущества технологии ЭЭО:

- Универсальность (для металлов). Поток разогретой плазмы обладает очень высокой температурой, а с его помощью можно прожечь любой металлический сплав. С помощью разогретой плазмы можно создать отверстие, разрезать деталь, выполнить высокоточную шлифовку, создать углубление. Это делает ЭЭО-станки универсальными, удобными в использовании.

- Высокое качество резки. Толщина ионизированной плазмы составляет менее 1 миллиметра, поэтому с ее помощью можно делать точную обработку металлических деталей. Разогретая плазма быстро остывает, поэтому края заготовки остаются ровными, прочными, без расплавленных частей. Электрическая дуга не испаряет раствор-диэлектрик, поэтому защитную жидкость можно использовать долгое время (потери жидкости от испарения составляют менее 0,1%).

- Простота применения. ЭЭО-станки просты в использовании, не нуждаются в особом уходе. Почти все модели оборудованы электронной панелью, которая позволяет контролировать режим работы (мощность разряда, длительность импульса, глубина подачи плазмы и другие). Во время работы не образуются вредоносные испарения и газы, поэтому рабочему не нужно носить защитную одежду.

- Несколько режимов работы. Основные режимы — электроискровой и электроимпульсный. Первая методика применяется для разрезания детали, вторая используется для полировки, выравнивания поверхности. Также существуют вспомогательные методы обработки материалов — эрозионно-химическая технология, проволочная, анодно-механическая, электроконтактная и другие.

Недостатки

- Нельзя обрабатывать диэлектрические материалы. Электрическая дуга, которая создает высокотемпературную плазму, возникает за счет контакта электрода с металлической поверхности обрабатываемой деталью. Если деталь будет выполнена из диэлектрического материала (дерево, бетон, пластик), то в таком случае режущая дуга не возникнет, а станок будет бесполезен.

- Высокое электропотребление. Для работы ЭЭО-станка требуется большое количество электроэнергии, что увеличивает себестоимость обработки. Во время работы станка должны поддерживаться постоянные параметры электрического тока (напряжение, мощность, сила). Поэтому многие установки оборудуются защитным оборудованием, позволяющего изменить параметры станка в случае скачка напряжения.

- Низкая производительность. Большинство моделей станков проводят резку с небольшой скоростью (от 0,1 до 7-8 миллиметров в секунду в зависимости от способа обработки металла). Поэтому ЭЭО-станки не подходят для фабрик с большой производственной загруженностью.

- Высокая стоимость. ЭЭО-оборудование стоит достаточно дорого, что снижает его универсальность и доступность. Большинство станков производятся иностранными компаниями (Япония, Германия, Польша), что также негативно влияет на ценообразование. Помимо этого придется оплачивать вспомогательные расходы — на покупку защитной жидкости, на замену отработанных электродов, на потребление электричества и другие.

Способы обработки

Перечислим основные способы электроэрозионной обработки:

- Создание отверстий. Пучок плазмы позволяет создать очень глубокие отверстия в металлической поверхности (от 20 до 40 диаметров в зависимости от типа электрода). Увеличить глубину отверстия можно за счет кручения детали, перемещения электрода, использования нестандартного вспомогательного оборудования. Средняя скорость сверления составляет 0,1-1 миллиметр в секунду.

- Резка металлические объектов. С помощью плазменного пучка можно разрезать заготовку на любое количество частей. Глубина резки практически не имеет ограничений по глубине — стандартная глубина составляет 20-40 диаметров, однако ее можно увеличить за счет применения нестандартных электродов и вращения заготовки. Средняя скорость резки — 0,1-0,5 миллиметров в секунду.

- Вырезание деталей. С помощью технологии ЭЭО можно вырезать объекты любой формы. Эта технология широко применяется для резки драгоценных камней для создания необычных украшений. Также ее применяют для производства фасонных резцов, матриц, пуансонов и других объектов.

- Шлифование, легирование. Технологию ЭЭО можно выполнять для выравнивания шероховатых поверхностей, а также для устранения внешних дефектов. Шлифовка выполняется точечным методом с помощью электрода, поэтому ЭЭО-легирование не рекомендуется использовать для работы с большими поверхностями. Однако эта технология может применяться для работы с деталями сложной формы, для устранения дефектов на поверхности магнитных сплавов. Средняя скорость шлифовки — 4-5 квадратных миллиметров в секунду.

ЭЭО-технику можно также применять для маркирования металлов и создание надписей на их поверхности. Для маркировки могут использоваться любые символы — буквы, цифры, специальные обозначения. Де-факто маркировка представляет собой создание несквозных отверстий, а нанести код можно на любой участок металлической детали. Средняя производительность ЭЭО-оборудования составляет 4-10 миллиметров в секунду, что является хорошим показателем для техники такого класса.

Станки для электроэрозии металлов

Перечислим основные модели станков, которые представлены в России:

- INTEGRAL 2 (AGIE). Производится одноименной швейцарской компанией. Позволяет работать с деталями размером не более 80 х 60 х 25 сантиметров. Основной режим работы — электроискровая эрозия в защитной среде диэлектрической жидкости. Имеет встроенную панель ЧПУ, которая позволяет контролировать технологические особенности операции (мощность ионного потока, точность обработки, итоговый уровень шероховатости).

- AQ535 (SODICK). Производится японской компанией. Позволяет обрабатывать заготовки, размеры которых составляют не более 105 x 65 x 30 сантиметров. Электроэрозионная обработка выполняется с помощью режущей проволоки, которая может делать все основные операции (создание отверстий, маркировка, шлифовка, вырезание). Модель оснащена продвинутой ЧПУ-панелью и имеет встроенную систему, экономящую электричество, что снижает себестоимость обработки.

- Модель 4531. Производилась в СССР; новые станки 4531 больше не выпускаются. Однако в продаже можно встретить множество неиспользованных моделей, а также станков Б/У. Для работы применяется электроискровая обработка металлических заготовок. Максимальные габариты обрабатываемых деталей — 16 x 12 x 3 сантиметра. Управление осуществляется в основном механическим способом + есть несколько информационных панелей, позволяющих узнать технологические особенности процедуры.

Заключение

Технология позволяет резать металлы любой прочности. Обработка выполняется за счет создания ионизированного потока частиц, которые прожигают металл. Разогретые ионы создаются с помощью электрической дуги, которая возникает между проводящим электродом и металлической поверхностью обрабатываемой детали при прохождении между ними электрического тока. Чтобы не повредить деталь и не испарить электрод, используется защитная жидкость-диэлектрик, а электрический ток подается небольшими порциями-импульсами (частота — 0,001 с).

ЭЭО-станки выполняют все основные операции — создание отверстий, резка, нанесение маркировки. Электроэрозионная обработка металла обладает множеством преимуществ — высокая точность, универсальность (для металлов), простота применения станков. Однако есть и недостатки — нельзя резать пластик, бетон или дерево, большое потребление электричества, высокая стоимость станка. Использовать ЭЭО-станки рекомендуется для производства высокоточных деталей. Основные модели станков — AGIE INTEGRAL 2, модель 4531, SODICK AQ535.

Используемая литература и источники:

- Электрофизические и электрохимические методы обработки / Юдин Д.Л. // Экслибрис — Яя. — М. : Советская энциклопедия, 1978.

- Немилов Е.Ф. Электроэрозионная обработка материалов. — Л.: Машиностроение, 1983.

- Ставицкий Б.И. Из истории электроискровой обработки материалов // Оборудование и инструмент для профессионалов. Металлообработка. — 2006.

- Статья на Википедии

Способ электроэрозионного легирования стальных деталей более легкоплавкими материалами

Номер патента: 1834759

Текст

/00, 1/О 51)5 В БРЕТЕН дут э лов и лени прям пульс опре клю зую кото мос ме вя ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕВЕДОМСТВО СССР(56) Лившиц А.Л. и др. Электроимпульснаяобработка металлов, М»Машиностроение», 1967.Фотеев Н,К., Капырин А.А. Перенос материала электрода-инструмента на поверхность детали в процессе размернойэлектроэрозионной обработки. Электронная обработка материалов. 1986, Гч. 2, с,23-25,(54) СПОСОБ ЭЛЕКТРОЭРОЗИОН НОГОЛЕГИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ БОЛЕЕ ЛЕГКС)ПЛАВКИМИ МАТЕРИАЛАМИ(57) Использование: создание поверхностейс заданными эксплуатационными свойствами при изготовлении штампов и деталей Изобретение относится к электрофизическим и электрохимическим методам обработки и может найти применение в машиностроительной промышленности при изготовлении деталей штампов и машин.Целью изобретения является расширение технологических возможностей при легировании сложнопрофильных поверхностей формообразующей оснастки и деталей машин путем переноса материала электрода-инструмента, имеющего простую форму.Поставленная цель достигается тем, что электроэрозионное легирование (ЭЭЛ) вемашин. Сущность изобретения: электроэрозионное легирование сформированных сложнопрофильных поверхностей ведут не- профилированным электродом-инструментом (ЗИ), например в виде пластины, стержня бруска. Размеры ЭИ должны превышать размеры обрабатываемого профиля. Материал ЭИ: олово, свинец, цинк, алюминий, дуралюмин. Для этих материалов величину среднего рабочего тока определяют в зависимости от температуры плавления материала ЭИ, а длительность импульсов тока задают более 500 мкс. Процесс ведут при прямой полярности включения ЭИ и детали. Легирование обеспечивается за счет максимального износа ЭИ и переноса его материала в жидком виде на обрабатываемую поверхность при нулевом сьеме металла с нее. При износе ЭИ приобретает геометрию обрабатываемого профиля. лектродами-инструментами из метал- сплавов, имеющих емпературу плавя Тпл несколько сот градусов, при ой полярности с длительностью има более 500 мкс и среднем токе 1 ср, деляемом по формулеасср =(0,30,5) Тплринципиальная сущность способа заается в следующем. При ЭЭЛ испольэлектроды-инструменты и режимы, ые обуславливают максимальный излектрода-инструмента при нулевом металла с обрабатываемой заготовки. зи с этим для ЭЭЛ по предлагаемому1834759 способу поставляют деталь с окончательнообработанными рабочими поверхностями,В качестве электрода-инструмента используют, например, пластину, покрывающуювсю рабочую поверхность детали, подлежащей обработке. Электрод-инструмент помере своего изнашивания приобретает геометрию обрабатываемой поверхности детали, в результате чего процесс ЭЭЛохватывает все участки этой поверхности, Всвязи с интенсивным износом электродаинструмента происходит перенос его материала на обрабатываемую поверхностьдетали, что обуславливает существенныеизменения эксплуатационных свойств обрабатываемой детали.Таким образом, предлагаемый способэпектроэрозионного легирования обеспечивает следующие преимущества:1. Для ЭЭЛ не требуется сложнопрофильного электрода-инструмента. В качестве электрода-инструмента могут бытьиспользованы пластина, стержень, брусок,что снижает себестоимость легирования.2, В связи с простой формой электродаинструмента возможно и целесообразно насыщать обрабатываемую поверхностьвсеми доступными элементами, способствующими повышению стойкости детали и входящими, в состав электрода-инструмента.Высокая эффективность изменения эксплуатационных свойств наблюдается приобеспечении переноса материала электрода-инструментэ в жидком состоянии, прикотором существенно уменьшается пористость поверхностного слоя,В процессе ЭЭЛ интенсивно изнашиваются электроды-инструменты из олова,свинца, цинка, алюминия, дурэлюмина присоответствующих режимах обработки, Перечисленные материалы обладают различными свойствами, что оказывает влияние наэксплуатационные характеристики обрабатываемых деталей. Например, поверхностьстальной детали приобретает повышеннуютеплостойкость при ЭЭЛ электродом-инструментом из алюминия, дурапюмина, пониженный коэффициент трения прииспользовании свинца и т.д.Перечисленные материалы электродовинструментов имеют различную температуру плавления Т 1 д, что требует дляСоставитель НТехред М,Мор обеспечения переноса его на обрабатываемую поверхность в жидком состоянии различных условий ведения процесса ЭЭЛ. Экспериментально установленная зависимость между средним током Ср и температурой плавления Тпл таких металлов, как олово, свинец, цинк, алюминий, дуралюмин,выражается в виде.следуютей формулы ср = (0,3, 0,5)ТплПри этом наибольший перенос матери 10 ала электрода-инструмента наблюдается при прямой полярности и длительности импульса более 500 мкс. Использование длительности импульса меньше 500 мкс приводит к уменьшению толщины зоны термического влияния. При использовании среднего тока Ср меньше минимальной величины, рассчитанной по приведенному выражению, наблюдается искажение формы обрабатываемой полости или отверстия при использовании электрода-инструмента простой геометрии, Б диапазоне средних токов, рассчитанных по вышеприведенной формуле, электрод-инструмент изнашивается интенсивно, при минимальном сьеме металла 20 25 с заготовки в процессе ЭЭЛ, что обуславливает успешную реализацию способа. При среднем токе, превышающем максимальное значение, определяемое по приведенной формуле, обрабатываемая поверхность становится грубой, непригодной для эксплу 30 атации многих типов деталей.Формула изобретения Способ электроэрозионного легирования стальных деталей более легкоплавкими материалами, который ведут при прямой полярности включения электрода-инструмента и детали и длительности импульсов более 500 мкс, о т л и ч а ю щ и й с я тем, что, с 35 40 целью расширения технологических возможностей при легировании слокнопрофильных поверхностей, используют непрофилированнь 1 й электрод-инструмент, размеры которого превышают размеры обрабатываемого профиля, материал электродэ-инструмента выбирают из ряда: олово, свинец, цинк. алюминий, дурэлюмин, а величину тока определяют из выраженияср = (0,30,5) Тляо,вгде ср — средний ток, А;Тпл — температура плавления материалаэлектрода-инструмента. 50.Фотеевгентал Корректор О.Кравцова Редактор Производственно-издательский комбинат «Патент». г. Ужгород, ул.Гагарина, 101 1Заказ 2698 Тираж ПодписноеВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР113035, Москва, Ж, Раушская наб 4/5

Заявка

МОСКОВСКИЙ АВТОМОБИЛЕСТРОИТЕЛЬНЫЙ ИНСТИТУТ

ФОТЕЕВ НИКОЛАЙ КОНСТАНТИНОВИЧ, ФОТЕЕВ ВЛАДИМИР НИКОЛАЕВИЧ

МПК / Метки

Код ссылки

Инструмент для обработки внутренней поверхности в детали с направляющим цилиндрическим отверстием

Номер патента: 1102666

. необходимого натяга опорных колодок относительно центрирующего отверстия.Целью изобретения является повышение точности обработки конической поверхности, соосной цилиндрическому отверстию.Цель достигается тем, что у инструмента для обработки внутренней поверхности детали с направляющим ци» линдрическим отверстием, выполненного в виде снабженного опорными колодками стержня, имеющего рабочую поверхность с абразивным покрытием, опорные колодки выполнены иэ эластичного абразивосодержащего материала, а диаметр наружной поверхности коло» док составляет (Р +О, 5 ) — (9 -2 ДЗ) мм где 9 диаметр направляющего цилиндрического отверстия детали, Д — максимальный боковой зазор между Колод» ками стержня инструмента и направляющим отверстием детали.1На.

Электрод-инструмент для электрохимической обработки металлов

Номер патента: 368971

. направлено навстречу отводимому электроду.Кроме того, для установки заданной величины межэлектродного промежутка пружина 2может быть выполнена регулируемой, например, при помощи гайки,На чертеже представлен предлагаемыйэлектрод-инструмент для электрохимическойооработки.2Электрод-инструмент 1 имеет внутреннийканал 2 для протока электролита, в которомнаходится способная к перемещению втулка3, подпружиненная пружиной 4. Усилие пружины 4 может регулироваться гайкой 5, Не ф 33 В уВ .а,таеалдавской ССм368971 Составитель Б, Артамоноведактор Л. Василькова Текред А. Камышникова Корректоры: Л. Чуркинаи Е. Талалаева Изд. Мз 1271 Тираж 888 Подписнопо делам изобретений и открытий при Совете Министров ССС Москва, Ж, Раушская наб., д. 4/5 Заказ.

Электрод-инструмент для контактно-эрозионной правки плоских рабочих поверхностей алмазных кругов

Номер патента: 1512725

. зона с повышенной эрозионной интенсивностью. Поэтому, несмотря на большой периметр участка контакта, общая длина которого выражается суммой отрезков ао+Ос+И- — ,сИ+И, длина зоны 3 с повышенной эрозионной интенсивностью определяется суммой только трех отрезков ао+ссс+/гс. В связи с этим даннь 1 й электрод обеспечивает меньшую длину зоны с повышенной эрозион ной интенсивностью по сравнению с предлагаемым электродом.1512725 15 Форлцла изобретения Тип электрода Технологические показатели правки при напряженииисточника тока, В 36 28г 1 Г С волнообразным профилем (предлаг ае, Й) 28 210 47 580 69 840 С цилиндрическимпрофилем (известный) 160 23 38 660 П р и м е ч а н и е, 1 — сила рабочего тока, А; Г — производительность правки, ммз /мин.

Инструмент для чистовой и упрочняющей обработки наружных поверхностей вращения

Номер патента: 434001