Углеродистые и легированные стали (стр. 1 из 2)

Справочник по стали

Пособие для конструкторов и технологов.

Журавлев В. Н., Николаева О. И. «Машиностроительные стали. Справочник» Машиностроение, 1981 год, 391 стр. (5,75 мб. djvu)

Справочник по стали представляет систематизированный и структурированный материал технологических характеристик сталей, влияющих на эксплуатационные свойства изделий. Долговечность и надежность деталей машин зависят от материала и его конструктивной особенностей, т. е. совокупности надежностных характеристик, которые непосредственно влияют на эксплуатационные свойства изделия — определяя использование стали в тех или иных изделиях. В справочнике приведены сведения о физических и механических свойствах сталей при обычной, повышенной и низкой температурах, об усталостной прочности при циклических нагрузках, контактной выносливости, износостойкости и коррозионной устойчивости.

Для категории конструкционных, а в частности жаропрочных сталей приведена информация по длительной прочности, ползучести и экономической эффективности использования. Конструктор имеет возможность использовать справочник стали для выбора наиболее целесообразный вида паковки, уменьшая тем самым металлоемкость изделия. Основная часть представленных данных справочника, сведена в таблицы по назначению или в зависимости от температурных режимов эксплуатации (жаропрочные, жаростойкие стали).

Электротехнические и магнитные стали классифицируются по электротехническим и магнитным характеристикам. Также приводятся аналоги сталей-заменителей. В этом издании справочника по стали добавлены сведения о сталях и сплавах новых марок, к примеру — кальцийсодержащих сталях высокой обрабатываемости резанием, карбонитридным упрочнением, сталях с пониженной и регламентированной прокаливаемостью, двухслойных сталях а также полученных различными способами плавки. На эту категорию сталей даются качественные характеристики их свойств и ТУ поставки. Все данные о свойствах сталей уточнены по ГОСТам; приведены новые сведения о прокаливаемости. Представленное издание справочника полностью переработано и значительно дополнено (относительно года издания).

Оглавление книги

Конструкционные углеродистые и легированные стали

Глава 1. Сталь углеродистая обыкновенного качества для металлоконструкций и деталей машин

1. Классификация и назначение

2. Сталь группы А

3. Сталь группы Б

4. Сталь группы В

Глава II. Стали для деталей с повышенной твердостью поверхности н вязкой сердцевиной (Цементуемые, азотируемые и упрочняемые ТВЧ

1. Рациональный выбор сталей

1.1. Выбор цементуемых и нитроцементуемых сталей для зубчатых передач

1.2. Выбор сталей для поверхностной закалки с нагревом ТВЧ

2. Технические требования на углеродистую и легированную конструкционную сталь

3. Стали высокой пластичности н свариваемости 05кп. 08кп, 08пс. 08, 10кп. 10пс, 10. 15кп, !5пс, 16, 20кп, 20пс, 20, 25, І5Г, 20Г, 25Г, 10Г2

4. Стали, применяющиеся в условиях износа при трении (поршневые пальцы, шлицевые валы, зубчатые колеса)

4.1. Стали 15Х, 16ХА, 20Х, |8ХГ, 15ХФ. 20ХФ

4.2. Стали 20ХН, 12ХК2, 12ХН3А, 20ХН3А, I2X2H4A, 20Х2Н4А, 14Х2Н3МА, I8X2H4MA, 20ХН2М, 15Н2М, 20Н2М, 15ХМ, 20ХМ повышенной прочности, вязкости и прокаливаемости

5. Стали с добавками титана для тяжелой сгруженных зубчатых колес с высокой прочностью сердцевины зуба

5.1. Стали І8ХГТ, 25ХГТ, 25ХГМ, 30ХГТ

5.2. Стали 15ХГН2ТА, 20ХГНТР, 15Х2ГН2ТА, 15Х2ГН2ТРА, 25Х2ГНТА

6. Стали с микродобавками бора для деталей, работающих на трение и при ударных нагрузках (червяки, кулаки шарппра, зубчатые колеса автомобилей) Стали 20ХГР. 27ХГР, 20ХНР, 20ХГНР

7. Азотируемые стали для деталей с большой твердостью и износостойкостью поверхности 38Х2Ю, 38Х2МЮА

8. Стали регламентируемой прокаливаемости— 58 (55ПП), 47ГТ, ШХ4РП для деталей, подвергаемых высоким изгибающим, крутящим и контактным на грузкам (зубчатые колеса, крестовины, детали подшипников качения)

Глава III. Улучшаемые стали для деталей типа валов, шатунов, осей и зубчатых колес

Выбор конструкционной стали

Выбор стали для крупных поковок

Стали углеродистые и легированные для деталей с высокими прочностью и вязкостью сердцевины

3.1. Стали 30, 35, 30Г, 35Г

3.2. Стали 40, 45, 40Г, 45Г, 50Г .

3.3. Стали 50, 55, 60, 65, 70, 75, 80, 85

3.4. Стали 60Г, 65Г, 70Г

3.5. Стали 30Г2, 35Г2. 40Г2, 45Г2, 50Г2

3.6. Стали 30Х.35Х. 38ХА, 40Х, 45Х, 5СХ, 30ХРА

3.7.Стали ЗЗХС, 38 ХС, 40ХС

3.8. Стали 20ХГСА, 25ХГСА, 30ХГС, 30ХГСА, 35ХГСА

3.9. Стали 30ХМ, 30ХМА, 35ХМ, 38ХМ, 35ХГФ, 40ХФА, 40ХГТР

4. Стали с пониженным содержанием никеля н безиикелевые для тяжелонагруженных деталей машиностроения (группа валов, шатунов, зубчатых колес

4.1. Стали 40ХН, 45ХН, 50ХН, 30ХН3А, 38ХГН, 30ХГСН2А

4.2. Стали 3СХН2МА, 38Х2Н2МА, 40ХН2МА, 40Х2Н2МА, 25Х2Н4МА, 20ХН4ФА

4.3. Стали 45ХН2МФА, 4СХМФА, 30ХЗМФ

5. Высокопрочные стали для ответственных деталей турбин и компрессорных машин

5.1. Стали 38ХН3МФА, 30ХН2МФА, 36Х2Н2МФА, 38ХН3МА

5.2. Стали 34XНIМ, 34ХН1МА, 34ХН3М. 34ХН3МА, 35ХН1М2ФА

Глава IV. Автоматные стали

1. Стали углеродистые сернистые А11, А12, А20, А30, А35, А40Г

2. Стали сернистомарганцовистые свинецсодержащие и углеродистые свинецсодержащие АС14, АС35Г2, АС45Г2, АС40

8. Стали углеродистые и хромистая сернистоселенистая А35Е, А45Е, А40ХЕ

4. Сталь легированная свинецсодержащая марок АС12ХН, АС14ХГН, АС19ХГН, АС20ХГНМ. АС30ХМ. АС38ХГМ, АС40ХГНМ

б. Сталь кальцийсодержащая

Глава V. Рессорно-пружинные стали

1. Углеродистые и легированные стали для пружин н рессор, работающих в обычных условиях

1.1. Стали 65, 70, 75, 86, 60Г, 65Г, 70Г, У7—УІЗ, У7А—УІЗА

1.2 Стали 55С2, 55С2А, 60С2, 60С2А, 70С3А

1.3. Стали 50ХГ, 50ХГА, 55ХГР, 50ХФА, 50ХГФА

1.4. Стали 60С2ХА, 70С2ХА, 60С2ХФА, 65С2ВА, 60С2Н2А

1.6. Стали 9ХФ, 13Х, Р9, Х6ВФ

2. Стали и сплавы для пружин работающих при повышенных температурах и в условиях коррозии

Глава VI. Стали для холодной штамповки

1. Основные требования и выбор листовой стали для холодной штамповки

2. Режимы термообработки тонколистовой стали

3. Сталь тонколистовая холоднокатаная низкоуглеродистая качественная для колодной штамповки

4. Сталь горячекатаная толстолистовая конструкционная качественная углеродистая для холодной штамповки

Б. Сталь листовая углеродистая качественная обыкновенного качества общего назначения

6. Лента стальная холоднокатаная для низкоуглеродистой стали

7. Сталь листовая легированная конструкционная общего назначения

8. Сталь толстолистовая и широкополосная универсальная конструкционная легированная высококачественная специального назначения

9. Сталь тонколистовая конструкционная легированная высококачественная специального назначения

Глава VII. Стали для холодной высадки

Глава VIII. Стали для литых деталей котлотурбостроения л химической промышленности

1. Особенности свойств и классификация сталей для отливок

2. Конструкционные углеродистые н легированные литейные стали

2.1. Стали конструкционные углеродистые

2.2. Стали конструкционные легированные

3. Высоколегированные литейные стали со специальными свойствами

3.1. Стали коррозионно-стойкие

3.2. Стали коррозионно-стойкне и жаростойкие

3.3. Стали коррозионно-стойкие, жаростойкие и жаропрочные

3.4. Стали кавитационные и износостойкие

Глава IX. Низколегированные стали

1. Особенности и выбор низколегированных сталей

2. Новые стали с карбонитридным упрочнением для мостов, металлоконструкций цехов, кранов, доменных печей и резервуаров нефтехранилищ— 14Г2АФ(Д), 15Г2СФ(Д), 16Г2АФ(Д), 18Г2АФ(Д)пс, 15Г2АФДпс, 12Г2СМФ, 12ГН2МФАЮ, 12ХГН2МФБАЮ

3. Стали для судостроения, аппаратов химической промышленности, вагоностроения и мостостроения — 09 Г2, 10Г2С1Д, 10ХСНД, 15ХСНД, 09Г2С, 09Г2Д, 15ГФ(Д)

4. Стали для крупных листовых конструкций, корпусов сосудов, котлов л трубопроводов — 14Г2, 16ГС, 17ГС, 17Г1С, 14ХГС, 12ГС

5. Стали для армирования железобетонных конструкцій 18Г2С, 10ГТ, 35ГС, 25Г2С, 60С, 20ХГ2Ц, 23Х2Г2Т

Глава X. Стали для районов с холодным климатом

Глава XI. Стали дли подшипников

1. Стали ШХ15, ШХ15СГ для шарико- и роликоподшипников

2. Корозионно-стойкая подшипниковая сталь 95X18

Часть вторая. Стали и сплавы с особыми свойствами

Глава I Коррозионно-стойкие стали для общего и химического машиностроения

1. Стали для применения в слабоагрессивных средах

1.1. Стали повышенной пластичности — 08X13, 12X13, 20X13, 25X1ЗН2 (ЭИ474)

1.2. Стали 40X13 и 10X13 повышенной твердости и стали 14Х17Н2 (ЭИ268) и 20Х17Н2 для тяжелонагруженных деталей

1.3. Стали 12X17, 15Х17АГ14 (ЭЛ213), 10Х14АГ15 (ДМ-13). 10Х14Г14НЗ

(Д11-6). 10Х14П4М4Т (ЭИ711), 12Х17Г9АН4 (ЭИ876), 20Х13Н4Г9 (ЭИ 100) применяющиеся как заменители высоконикелевых сталей типа Х16Н9

2. Стали для применения в соленых средах

Стали 09Х15Н8Ю (ЭИ904), 07Х16Н0 (ЭП286). 08Х17Н5М3 (ЭИ925).

09Х16Н4Б (ЭП56) высокой прочности и стали 09Х17Н7Ю, 09Х17Н7Ю1,08Х10Н20Т2 для морской воды. Стали для применения в средах средней агрессивности

3.1. Стали 08Х17Т (ЭИ645). 06X18Т1, 15Х25Т (ЭИ439), 15X28 (ЭИ349), 08Х22Н6Т (ЭП53). 12Х21НБТ (ЭИ8П), 06ХК8Г8Н2Т рекомендуемые как заменители высоконикелевых сталей типа Х18Н10Т

3.2. Стали 07Х21Г7АН5 (ЭП222), 12Х18Н9, 08X18Н|0, 17Х18Н9, 12Х18НЮЕ (ЭП47), 12Х18Н9Т, 12Х18Н10Т, 12Х18Н12Т. 08Х18Н12Б (ЭИ402), 06Х18НП (ЭИ684), рекомендуемые для сварной аппаратуры

4. Стали для применения в средах повышенной и высокой агрессивности

4.1. Стали 08Х18Н10Т, 08Х18Н12Т, 04Х18НЮ (ЭН842, ЭП550), 03Х18НП, 03Х18Н12 повышенной сопротивляемости межкристаллитной коррозии

4.2. Стали и сплавы — 10X17 Н13М2Т (ЭИ448). 10Х17Н|3М3Т (ЭИ4321), 08Х17Н15МЗТ (ЭИ580), 08Х17Н14 М3, 08Х16Н15М3 (ЭИ844), 03Х16Н15М3Б (ЭИ844Б), 08Х17Н13М2Т, 03Х21Н21М4ГБ (ЭИ35),

08X21Н6М2Т (ЭП54), 15Х18Н12С4ТЮ (ЭИ654), 06ХН28МДТ (ЭИ94Э), 03ХН28МДТ (ЭП516), 06ХН28МТ (ЭИ628) для сварных конструкций, работающих в кислотах разных концентраций и температур. Сплавы на никелевой основе для весьма агрессивных сред. Сплавы ХН65МВ (ЭП567) и Н70МФ (ЭП496)

Глава II. Двухслойные стали для деталей химической аппаратуры

Глава III. Жаропрочные стали и сплавы для деталей котлотурбиностроения и газовых турбин

1. Основные определения и выбор жаропрочных сталей и сплавов

2. Стали для работы при температуре 350—580 °С

8. Стали для работы при температуре до 600 °С

4. Стали для работы при температуре 650—850 °С

Б. Сплавы на никелевой и железоникелевой основе для работы при температуре 650—850 °С

6. Стали и сплавы для работы при температуре 900—1100 °С

Глава IV. Жаростойкие стали и сплавы для печного оборудования, моторостроения и котлотурбиностроения

1. Основные определения н выбор жаростойких сталей и сплавов

2. Жаростойкие стали с температурой окалинообразования 700—850 °С: 12X13

15X5, 08Х18Н10, 12Х18Н9, 08Х18Н10Т, 12Х18Н10Т, 12Х18Н9Т, 12Х18Н12Т, 09Х14Н16Б, 40Х9С2, 40Х10С2М, 15Х6СЮ

3. Жаростойкие стали с температурой окалинообразованвя 900—1000 °С, 08Х17Т, 08Х18Т1, 55Х20Г9АН4, 45Х22Н4МЗ, 10Х13СЮ, 08Х20Н14С2, 20Х20Н14С2, 30Х13Н7С2.

4. Жаростойкие стали с температурой окалинообразования 1060—1150 °С: 15Х18СЮ. 15Х26Т, 15X28. 20Х23Н13, 12Х25Н16Г7АР. 10Х23Н18. 20Х23Н18, 20Х25Н20С2, 36Х18Н25С2

5. Сплавы на железоникелевой и никелевой основе с температурой окалинообразования 1050—1250 °С: ХН38Т, ХН78Т, ХН60ВТ, ХН60Ю, ХН70Ю, ХН75МБТЮ, ХН28ВМАБ

Глава V. Стали и сплавы специальных способов выплавки

1. Характеристика специальных способов выплавки и их применение

2. Стали углеродистые конструкционные повышенного качества: 20, 20-СШ, 25, 25-СШ, 45. 4Б-СШ

3. Стали легированные конструкционные повышенного качества и стали, выплавляемые с обработкой синтетическим шлаком

4. Стали легированные 18Х2Н4МА, 18Х2Н4МА-Ш, 18Х2Н4МА-СШ

5. Стали коррозионно-стойкие 08Х18Н12Т-ВН или ВД-03Х18Н12-ВИ или ВД03Х18Н12Т-ВИ или ВД-12Х18Н10Т-ВИ или ВД

6. Стали коррозионно-стойкие 12Х18Н9Т-ВД, 12Х18Н10Т-ВД к 08Х18Н10Т-ВД

7. Стали подшипниковые ШХ15-Ш. ШX15СГ-Ш, 95Х18-Ш

8. Сплавы жаропрочные для работы при температуре 700—940 °С выплавляемые в вакуумных печах

Глава VI. Мартенситно-стареющие стали

1. Особенности свойств сталей

2. Стали мартенситно-стареющие: 04X11Н9М2Д2ТЮ (ЭП832), 03Н17К10В10МТ-ВД (ЭП836-ВД), 03Н18К0МБТ-ВД (ЭП637-ВД), 02Н12Х5МЗ. 02НІ2Х5МЗ-ПД, ЧС4-ВИ, ЧС5-ВИ

Глава VII. Теплоустойчивые стали

1. Теплоустойчивые стали перлитного класса, применяемые после закалки или нормализации с отпуском

2. Теплоустойчивые стали мартенситного класса, применяемые после отжига ,

Глава VIII. Магнитные стали и сплавы

1. Магнитомягкие стали и сплавы для приборов- и электромашиностроения .

1.1. Выбор магнитных сталей н сплавов и их характеристика

1.2. Сталь электротехническая нелегированная тонколистовая

1.3. Сталь сортовая электротехническая нелегированная

1.4. Сталь электротехническая тонколистовая кремнистая

1.5. Прецизионные магнитомягкие сплавы (сплавы типа пермаллой)

2. Сплавы для постоянных магнитов различных машин и приборов

2.1. Сплавы магнитотвердые литые для постоянных магнитов

2.2. Магниты из порошков

2.3. Прочие магнитотвердые материалы

Глава IX. Сплавы с высоким электросопротивлением для нагревательных элементов печей, реостатов и точных приборов

Глава X. Сплавы с заданным температурным коэффициентом линейного расширения для приборов и радиоэлектронной аппаратуры

Лекция 15. Классификация стали. Углеродистые и легированные стали

Классификация стали. Углеродистые и легированные стали

В различных отраслях промышленного производства наибольшее применение получили чёрные металлические сплавы — стали и чугуны.

Сталь — сплав железа (основа) с углеродом (до 2,14%), всегда содержит в определенных количествах постоянные примеси: марганец, кремний, серу, фосфор и газы (кислород, азот, водород).

И в стали, и в чугуны вводят различные легирующие элементы с целью повышения механических характеристик и получения специальных свойств.

Классификация и маркировка стали

Стали классифицируют по следующим признакам: химическому составу, способу производства, качеству, степени раскисления, назначению и структуре.

1 По химическому составу различают стали:

Сталь, содержащая железо, углерод и постоянные примеси в количестве до 0,5-0,8%Мn; 0,3-0,4%Si (содержание серы и фосфора определяются качеством стали) называется углеродистой.

Если же в процессе выплавки стали к ней добавляют легирующие элементы — хром, никель, ванадий и др., а также марганец и кремний в повышенном количестве по сравнению с углеродистой, то такую сталь называют легированной.

Углеродистые стали по содержанию в них углерода подразделяют на низкоуглеродистые (до 0,3 % С), среднеуглеродистые (0,3 — 0,7%С) и высокоуглеродистые (более 0,7 % С).

Легированные стали в зависимости от наличия в них легирующих элементов называют хромистыми, кремнистыми, хромоникелевыми и т.п., а в зависимости от общего содержания легирующих элементов подразделяют на низколегированные — до 3 %, среднелегированные от 3 до 10 % и высоколегированные — более 10 %.

2 По способу производства различают стали:

— мартеновские (выплавка в мартеновских печах) – переработка чугуна, металлического лома и отходов металлургического производства;

— конвертерные – выплавляемые в конверторах с продувкой кислородом, однородны по составу, имеют низкое содержание азота, серы и фосфора;

— электростали, выплавляемые в электрических печах, по качеству превосходят все остальные виды.

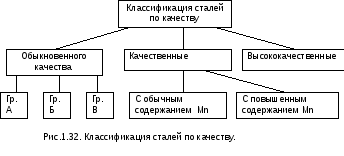

3 По качеству стали классифицируют на:

Критерием качества стали является, главным образом, содержание вредных примесей — серы и фосфора. Стали обыкновенного качества содержат до 0,060 % S и 0,070 % Р, качественные — до 0,040 % S и 0,035 % Р, высококачественные — не более 0,025 % S и 0,025 % Р, а особо высококачественные — не более 0,015 % S и 0,025 % Р.

Необходимо отметить, что углеродистые стали могут быть обыкновенного качества и качественные, а легированные только качественные или высококачественные (особо высококачественные).

4 По степени раскисления стали делят на:

— спокойные (сп) — полностью раскисленные ферромарганцем, феррокремнием и алюминием;

— кипящие (кп) — частично раскисленные только ферромарганцем, в ней сохраняется много окиси железа, которая взаимодействует с углеродом, выделяя газ СО (пузырьки газа создают впечатление “кипения”);

— полуспокойные (пс) – раскисленные ферромарганцем и алюминием – промежуточное положение между кипящей и спокойной сталями.

Степень раскисления стали указывается в конце обозначения марки, например, Ст3кп, БСт2пс, ВСт1сп.

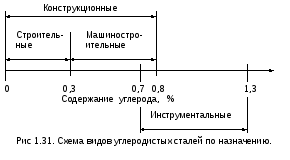

5 По назначению стали подразделяют на:

— конструкционные (для изготовления деталей машин и конструкций),

— инструментальные (для различного рода инструмента),

— специальные стали с особыми свойствами (с коэффициентом расширения, магнитные и др.).

Дата добавления: 2014-01-07 ; Просмотров: 913 ; Нарушение авторских прав?

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Углеродистые и легированные стали

По химическому составу стали делятся на углеродистые и легированные. Углеродистая сталь состоит в основном из двух химических элементов (железа и углерода), а легированные – из железа, углерода и других легирующих добавок. Механические свойства сталей зависят от содержания углерода (рис.2). При расшифровке марок сталей в первую очередь надо определить: легированная или углеродистая сталь. Проще всего ответить на вопрос: «Легированная ли данная сталь?»

У легированных сталей в марке показаны буквами (С, Г, Х, Н, …) соответствующие легирующие элементы, а цифрами их концентрация в долях процента..

Например, сталь 40Х2Н:

цифра 40- это содержание углерода в сотых долях %, т.е. в этой стали содержится 0,40% углерода;

буква Х — означает хром;

цифра 2 – это количество легирующего элемента (хрома) в %, т.е. в этой стали содержится его 2 %;

буква Н – означает никель, содержание которого у этой стали 1%, причем цифра 1 не указывается в марке.

К углеродистым относятся стали вида:

08кп, 10пс, 45, 15Г, Ст6пс, БСт4кп, ВСт3сп и др.

2.1. Углеродистые стали

При малом содержании углерода (от 0,05 до 0,3 %) сталь хорошо прокатывается в листы, гнется, штампуется и вытягивается в холодном состоянии, легко обрабатывается резцом, хорошо сваривается и режется кислородом, но практически не закаливается, имеет относительно низкую твердость и износостойкость. Это строительные стали, из них прокаткой изготовляют трубы, листы, швеллеры, балки двутавровые, сталь угловую и другой сортовой прокат, используемый для изготовления строительных конструкций. Строительные стали хорошо прокатываются и свариваются, но имеют низкую прочность и твердость.

Рисунок 2- Влияние содержания углерода на механические характеристики сталей: твердость НВ, прочность  , ударную вязкость aн, и относительное удлинение

, ударную вязкость aн, и относительное удлинение  .

.

Стали с содержанием углерода 0,3…0,8 % являются машиностроительными. Из сталей с содержанием углерода 0,3…0,45 % делают валы, оси, а из высокоуглеродистых сталей (0,5…0,7 % углерода) – рельсы и др. Машиностроительные стали по сравнению со строительными имеют более низкие значения ударной вязкости и пластичности, но повышенные значения прочности и твердости, хуже прокатываются и свариваются.

Стали, содержащие углерода 0,7…1,3 %, называют инструментальными, они имеют высокую твердость и из них изготовляют режущий инструмент (сверла, метчики, плашки, резцы и др.).

Стали с содержанием углерода 0,3…1,3 % хорошо закаливаются, становятся более твердыми и износостойкими. Чем больше в этих сталях углерода, тем они становятся тверже и прочнее, менее вязкими и пластичными, хуже обрабатываются и свариваются.

Стали классифицируются не только по химическому составу (углеродистые и легированные) и по назначению (строительные, инструментальные), но и по качеству (обыкновенные, качественные, высококачественные) (рис.3).

Стали обыкновенного качества делятся на три группы: А, Б и В. Группа А это стали Ст0, Ст1, Ст2, Ст3, Ст4, Ст5, Ст6

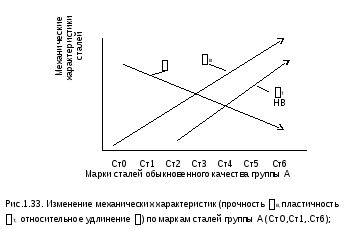

У этих сталей нормируются механические свойства (sв, sт, d, изгиб). Цифра в марке стали означает ее условный номер и изменяется от 0 до 6, чем больше эта цифра, тем больше значение sв и sт. Индексы Б и В указываются в марках сталей группы Б и В, а индекс А у сталей группы А не указывается.

Имеются разновидности сталей группы А по раскислению (кп, сп, пс) и по содержанию марганца (Г) : Ст0, Ст1кп, Ст1пс, Ст1сп, Ст2пс, Ст2сп, Ст3кп, Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп,

Рисунок 3- Классификация углеродистых сталей по качеству.

Рисунок 4 — Алгоритм расшифровки марок углеродистых сталей

У сталей группы Б нормируется химический состав по углероду (от 0,23 до 0,49%), кремнию (0,05…0,35 %) и марганцу (0,25…1,2 %): БСт0, БСт1,…БСт6.

Повторяются те же разновидности сталей как и у группы А по раскислению и по содержанию марганца: БСт0, БСт1кп, БСт1пс,…БСт6.

Группа В – нормируется химический состав и механические свойства: ВСт1, ВСт2, ВСт3, ВСт4, ВСт5.

Примеры расшифровки обозначений сталей:

сталь Ст2кп – сталь обыкновенного качества группы А, марки Ст2, кипящая;

сталь ВСт4кп – сталь обыкновенного качества, группы В, марки Ст4, кипящая.

Качественные углеродистые стали могут быть с обычным содержанием марганца (05кп, 08кп, …25, …85) и с повышенным (15Г, 20Г, …85Г).

Цифра в марке означает содержание углерода в сотых долях %, а индекс Г указывает на наличие марганца (1%).

Высококачественные стали содержат меньшее количество вредных примесей (S

высоколегированные — > 10 % легирующих элементов.

Буквы в обозначении марки стали (таблица 3) означают присутствие тех или иных химических элементов в стали, а цифры после них – содержание легирующих элементов в %. Если содержание химического элемента не превышает 1,5 %, то цифра не становится. Если стоит буква А в конце марки, то эта сталь высококачественная. Цифры, стоящие в начале марки перед буквами – символами легирующих элементов, означают содержание углерода в конструкционных сталях в сотых долях процента, а в инструментальных – в десятых долях процента.

Например: 40ХН4А – высококачественная среднелегированная хромоникелевая сталь, содержащая 0,4 % углерода, 1 % хрома и 4 % никеля.

Алгоритм расшифровки легированных сталей приведен на рисунке 5.

Легирующие элементы влияют на те или иные свойства сплава. Так, вольфрам придает стали твердость, марганец – износостойкость, кремний – упругость, никель – вязкость, молибден – жаропрочность, хром и никель – кослотоустойчивость.

| Обозначения легирующих элементов | |

| В – вольфрам; Ф – ванадий; К – кобальт; С – кремний; Н – никель; Т – титан; Х – хром; М – молибден; | Г – марганец; D – медь; Ю – алюминий; Р – бор; А – азот; Е – селен; П – фосфор; Ц – цирконий. |

Рисунок 5 — Алгоритм расшифровки марки легированных сталей

2.3. Варианты задания по 2-му разделу.

При расшифровке марок (варианты по таблице 4) сталей в работе указать для каждой из них: марку и вид стали, содержание химических элементов, легированная или углеродистая сталь, группу качества, степень раскисления, название и другие показатели.

Примеры расшифровки обозначений сталей:

сталь Ст2кп – сталь обыкновенного качества группы А (нормируются механические характеристики: sв, sт, d, изгиб), марки Ст2, кипящая;

сталь ВСт4сп – сталь обыкновенного качества группы В (нормируются механические характеристики: sв, sт, d, изгиб и химический состав: содержание углерода, марганца, кремния и др.), марки Ст4,спокойная;

сталь 08кп – качественная низкоуглеродистая сталь, содержащая 0,08% углерода, кипящая;

сталь 45 – качественная среднеуглеродистая сталь, содержащая 0.45 % углерода;

сталь 15Г – качественная низкоуглеродистая сталь с повышенным содержанием марганца (1%) и 0,15% углерода.

Сталь 08Х18Н10Т – высоколегированная хромистоникелвотитановая сталь, содержащая 0,08% углерода, 18% хрома, 10 никеля и 1% титана;

Сталь 16Г2С – среднелегированная марганцовокремнистая сталь, содержащая 0,16 % углерода, 2 % марганца и 1 % кремния.

Варианты марок сталей

| № | Марки сталей | |||

| Ст0 | 15Г2СФD | 40Х | 05кп | 12Х2Н4А |

| 40ХФА | Ст1кп | 15Г2СФ | 65Г | |

| 15ГФD | Ст1сп | 30ХМА | 40Х9С2 | |

| 15ГФ | 30Г2 | Ст2пс | 12ХН3А | |

| БСт1кп | 10Г2С1D | 40ХГТР | 45Г2 | |

| 40Г2 | БСт1сп | 09Г2СD | 60С2 | |

| 09Г2С | 35ХГФ | БСт3кп | 18ХГТ | |

| 38ХГ | 17Г2С | БСт3сп | 20ХНМ | |

| БСт3Гпс | 17ГС | 30ХГСА | У8А | |

| 20пс | БСт3Гсп | 30Х3МФ | 16ГС | 30ХГСА |

| 12ГС | 20кп | БСт4кп | 40ХН | 45Х14Н14В2М |

| 30ХН3М | 14Г2 | 18кп | БСт6пс | |

| ВСт3пс | 30ХН2МА | 09Г2 | 15пс | У7А |

| 40ХН2МА | ВСт3сп | 15кп | 35ГС | 18ХГТ |

| 25Г2С | ВСт3Гпс | 18Х2Н4МА | 08Х18Н10Т | |

| 10пс | 32Г2Рпс | 38ХН3ФМА | ВСт3Гсп | 50Г2 |

| ВСт4пс | 10кп | 80С | 30ХГСА | |

| 25ХГСА | ВСт4сп | 20ХГ2Ц | 18Х2Н4ВА | |

| 10ГТ | 30ХГСА | Ст5Гпс | 08пс | 25Г |

| 08Х | 22Х2Г2АЮ | 08кп | Ст6сп | 12Х18Н |

| 17Т | 18кп | 20Х2Г2СР | 08Х18Н10Т | 10Т |

| БСт5сп | 08Х13 | 40Х | 20кп | 15ХФ |

| 15Г2СМФ | 12ХМ | 80С | 15пс | 17ГС |

| Н4М | 10Х2М1 | 12Г2Б | 08пс | 10Г2Б |

| 16ГС | 15ГФ | ВСт4пс | 20ХГ2Ц | 06ХН28МDТ |

| Ст2сп | 60С2 | 10ГТ | 37ХН3А | |

| Ст2пс | 08кп | 35ГС | 38ХС | |

| 40ХН5С | Ст2кп | 30ХА | 25Г2С | |

| 32Г2Рпс | 38ХМЮА | БСт3кп | 30ХНА | |

| С-345 | 80С | 15ХСНД | 10пс | БСт5пс |

| ВСт4пс | 20ХГ2Т | 30ХА | 08кп | |

| ВСт5пс | 15Г | 23Х2Г2Т | 30ХГСА | |

| 22Х2Г2АЮ | Ст3кп | 40Х | 40ХНА | |

| С-390 | 22Х2Г2Р | Ст3Гпс | 40ХФА | |

| 40ХН2МА | 20Х2Г2СР | 16Г2 | Ст6сп | |

| БСт3Гпс | 16Г2 | 15Г2АФД | 15Х | |

| 10ХНДП | БСт3Гсп | 40ХНА | 60С2 | |

| 10ХСНД | Ст5Гсп | 40Х13 | С-590 |

Продолжение таблицы 4

| 12Х25Т | 12Г2СД | БСтГсп | ВСт4кп |

| Ст3Гсп | 40ХНА | 10Х17н13М2Т | 12Г2С |

Литература

1. Строительные материалы и изделия: Учеб. пособие / П.И. Юхневский, Г.Т. Широкий. – Мн.: УП «Технопринт», 2004. – 476 с.: ил.

2. Строительное материаловедение: Учеб. пособие для строит. спец. вузов / И.А. Рыбьев. – М.: Высш. шк. 2003. – 701 с.: ил.

3. Ржевская С.В. Материаловедение: Учеб. для вузов. – 4-е изд., перераб. и доп.- М.: Логос, 2004. – 424 с.

4. Металлы и сварка (лекционный курс): Учебное пособие. / Н.В. Храмцов.- Тюмень: Издательство Тюменского государственного университета, 2001.- 160 с.

5. Металлы и сварка: Лабораторный практикум. /Н.В. Храмцов, Л.В. Шулаева. — Тюмень: Издательство Тюменского государственного университета, 2003.- 156 с.

6. Ремонт деталей и сборочных единиц: Учебное пособие / Н.В. Храмцов.- Тюмень: ТюмГНГУ, 2006.-134 с.

7. Основы материаловедения (лекционный курс на электронном носителе)./ Храмцов Н.В. -Тюмень: ТюмГАСУ, 2008.-205 с.

Инструментальные углеродистые и легированные стали. Быстрорежущие стали

Инструментальные стали разделяют на углеродистые, легированные и быстрорежущие.

Углеродистые инструментальные стали применяют для изготовления инструмента, работающего при малых скоростях резания.

Марки таких сталей обозначают буквой У (углеродистая), затем цифрами, которые показывают содержание в стали углерода (в десятых долях процента), буква А в конце марки означает, что сталь высококачественная (содержание серы и фосфора не более 0,03 % каждого элемента).

Основными свойствами углеродистых инструментальных сталей являются высокая твердость (HRC 62. 65) и низкая температуростойкость.

Из стали марок У9 и У10А изготовляют пилы; из стали марок У11; У11А; У12 — ручные метчики и др.

Температуростойкость сталей марок У10А. У13А 220 °С, поэтому инструмент из этих сталей рекомендуется применять при скорости резания 8. 10 м/мин.

Легированная инструментальная сталь в зависимости от основных легирующих элементов может быть хромистой (X), хромо- кремнистой (ХС), вольфрамовой (В), хромовольфрамомарганце- вой (ХВГ) и др.

Марки таких сталей обозначают цифрами и буквами (первыми буквами названия легирующих элементов). Первая цифра слева от букв показывает содержание углерода в десятых долях процента (если содержание углерода менее 1 %), цифры справа от букв показывают среднее содержание легирующего элемента в процентах.

Из стали марки X изготовляют метчики и плашки, из стали 9ХС — сверла, развертки, метчики и плашки. Сталь В1 рекомендуется для изготовления мелких сверл, метчиков и разверток.

Температуростойкость легированных инструментальных сталей 350. 400°С, поэтому допустимые скорости резания для инструмента из этих сталей в 1,2. 1,5 раза выше, чем для инструмента из углеродистых инструментальных сталей.

Быстрорежущие (высоколегированные) стали применяют чаще всего для изготовления сверл, зенкеров и метчиков. Марки быстрорежущих сталей обозначают буквами и цифрами, например Р6МЗ. Буква Р означает, что сталь быстрорежущая, цифры после нее показывают среднее содержание вольфрама в процентах, остальные буквы и цифры обозначают то же, что и в марках легированных сталей. Важнейшими компонентами быстрорежущих сталей являются вольфрам, молибден, хром и ванадий.

Быстрорежущие стали в зависимости от режущих свойств делят на стали нормальной и повышенной производительности. К сталям нормальной производительности относятся вольфрамовые стали марок Р18; Р9; Р9Ф5 и вольфрамомолибденовые стали марок Р6МЗ; Р6М5, сохраняющие твердость не менее HRC 58 до температуры 620 °С. К сталям повышенной производительности относятся стали марок Р18Ф2; Р14Ф4; Р6М5К5; Р9М4К8; Р9К5; Р9К10; Р10К5Ф5; Р18К5Ф2, сохраняющие твердость HRC 64 до температуры 630. 640°С.

Стали нормальной производительности — твердость HRC 65, температуростойкость 620 °С, предел прочности при изгибе 3 . 4 ГПа (300. 400 кгс/мм 2 ) — предназначены для обработки углеродистых и низколегированных сталей с пределом прочности на изгиб до 1 ГПа (100 кгс/мм 2 ), серого чугуна и цветных металлов. Быстрорежущие стали повышенной производительности, легированные кобальтом или ванадием (твердость HRC 70. 78, температуростойкость 630. 650°С, предел прочности при изгибе 2,5. 2,8 ГПа, или 250. 280 кгс/мм 2 ), предназначены для обработки труднообрабатываемых сталей и сплавов, а с пределом прочности при изгибе свыше 1 ГПа (100 кгс/мм 2 ) — для обработки титановых сплавов.

Все инструменты, изготовленные из инструментальных сталей, подвергают термической обработке. Инструменты из быстрорежущей стали могут работать при более высоких скоростях резания, чем инструменты из углеродистой и легированной инструментальных сталей.

Углеродистые и легированные стали (определение и маркировка).

Углеродистой называют нелегированную сталь, содержащую 0,04. 2 % углерода. Кроме того, в состав стали входят постоянные примеси — кремний и марганец, а также вредные -фосфор и сера (их содержание не должно превышать 0,05. 0,06 %). В зависимости от содержания углерода такие стали делятся на низко- (до 0,25 % углерода), средне- (0,25. 0,6 %) и высокоуглеродистые (свыше 0,65 %).

По назначению углеродистые стали подразделяют на конструкционные и инструментальные.

Сталь углеродистую обыкновенного качества подразделяют на группы А, Б, В, учитывающие условия поставки. Сталь группы А поставляют потребителям по механическим свойствам: пределам прочности и текучести, относительному удлинению, способности к изгибу в холодном состоянии. В стали группы Б нормируют химический состав, а группы В — одновременно химический состав и механические свойства.

Маркировка сталей. Каждая группа включает несколько марок стали — от СтО до Стб. С увеличением номера возрастает прочность стали и уменьшается ее пластичность. Сталь марок от Ст1 до Ст4 выпускают кипящей, полуспокойной, спокойной, марок Ст5 и Стб — полуспокойной и спокойной. Указание о степени раскисления делают в-виде индекса: кп — кипящая, пс -полуспокойная, сп — спокойная. Стали марок СтЗГпс, СтЗГсп и Ст5Гпс содержат повышенное количество марганца, на что указывает буква Г. СтО содержит углерода не более 0,23 %, СтЗ — от 0,14 до 0,22 %, а Стб — от 0,38 до 0,49 %.

Сталь группы Б изготовляют тех же марок, что и сталь группы А, но в начале обозначения марки вводят букву Б, например сталь БСт1кп. Для сталей группы А букву впереди марки не ставят.

В обозначении марок сталей всех групп вводят также цифры от 1 до 6, характеризующие категорию стали. Категория определяется совокупностью механических свойств стали либо особенностями ее химического состава. Цифру 1 в сталях первой категории не указывают.

Примеры обозначения марок стали: СтЗкп — группа А, сталь 3, кипящая, категория 1; БСт2пс2 — группа Б, сталь 2, полуспокойная, категория 2; ВСт2спЗ — группа В, сталь 2, спокойная, категория 3.

В строительстве используют стали всех групп. Наиболее пластичные Ст1 и Ст2 применяют в конструкциях резервуаров, трубопроводах, для заклепок. Из СтЗ, Ст4 и Ст5 изготовляют строительные конструкции, а также арматуру для железобетона. В большом количестве углеродистая сталь обыкновенного качества расходуется на изготовление листового, круглого, швеллерного, двутаврового проката.

Легированные стали кроме железа, углерода и нормальных примесей, содержат легирующие элементы, например хром, никель, молибден, ванадий, вольфрам, титан, которые повышают качество стали и придают ей специальные свойства. К таким элементам относят также марганец и кремний, если их содержание в стали превышает 1 %. Легирующие элементы образуют с железом химические соединения и твердые растворы замещения, которые играют роль упрочняющей фазы. Кроме того, большинство легирующих элементов образуют с углеродом простые и сложные карбиды, являющиеся, как и цементит Fe3C, хрупкими и твердыми веществами. В результате изменяется строение и существенно улучшаются механические свойства сталей.

Стали, применяемые для изготовления арматуры железобетонных конструкций, содержат в качестве легирующих элементов чаще всего марганец, кремний, хром. Марганец и кремний увеличивают прочность легированной стали, но снижают ее ударную вязкость. Хром и никель повышают не только прочность, но и ударную вязкость. Практически все легирующие элементы улучшают термическую обрабатываемость сталей. По химическому составу различают низко-, средне- и высоколегированную сталь. По назначению легированные стали разделяют на конструкционные, инструментальные и стали с особыми свойствами.

Для обозначения марок легированной стали по ГОСТу используют буквенно-цифровую систему. В начале обозначения приводят цифры, указывающие содержание углерода в сотых долях процента. Далее ставят буквы, обозначающие легирующий элемент: Ю — алюминий, Р — бор, Ф — ванадий, В — вольфрам, С — кремний, Г — марганец, Д — медь, М — молибден, Н -никель, Т — титан, X — хром, Ц — цирконий. Наконец, цифра, стоящая за буквами, указывает содержание легирующего элемента в процентах. Если содержание легирующего элемента не превышает 1 %, то цифру не ставят. При содержании I . 1,5 % ставят цифру 1, свыше 1,5 до 2 % — цифру 2.

Например, марка стали 20ХГ2С означает: легированная сталь с содержанием углерода 0,20 %, хрома — менее 1 %, марганца — 2 %, кремния — менее 1 %.

Сталь для металлических конструкций обладает высокими пластичностью и ударной вязкостью, причем эти свойства незначительно ухудшаются при отрицательных температурах (до -40. 50 °С). Основная характеристика такой стали — предел текучести — составляет в среднем 350 МПа, в то время как у углеродистой стали он равен 225 МПа.

Поможем написать любую работу на аналогичную тему

Углеродистые и легированные стали (определение и маркировка).

Углеродистые и легированные стали (определение и маркировка).

Углеродистые и легированные стали (определение и маркировка).

Углеродистые и легированные стали

В практике чистое железо не используется, а применяются сплавы железа с углеродом и легирующими элементами: хромом, марганцем, кремнием, никелем, вольфрамом и др.

Подбором химических элементов и их концентрацией, проведением различных видов термической обработки материалов получают необходимые механические характеристики материалов, обеспечивающие не только работоспособность, но и высокую долговечность изделий. Кроме того, можно получить сплавы со специфическими свойствами жаропрочности, коррозийной стойкости, повышенной износостойкости и д.р.

Углеродистые стали

По химическому составу стали делятся на углеродистые и легированные. Углеродистая сталь состоит в основном из двух химических элементов (железа и углерода), а легированные – из железа, углерода и специально введенных в сплав легирующих добавок. Механические свойства сталей зависят от содержания углерода (рис.15).

При малом содержании углерода (от 0,05 до 0,3 %) сталь хорошо прокатывается в листы, гнется, штампуется и вытягивается в холодном состоянии, хорошо сваривается и режется кислородом, но практически не закаливается, имеет относительно низкую твердость и износостойкость. Это строительные стали, из них прокаткой изготовляют трубы, листы, сталь угловую, швеллеры, двутавры и другой сортовой прокат, используемый для изготовления строительных конструкций.

Небольшое количество углерода (до 0,0001 %) может помещаться в свободных местах кристаллической решетки, большая же часть углерода находится в химически связанном с железом состоянии – в виде цементита Fe3C.

Углеродистая сталь представляет собой смесь зерен железа и карбидов железа. Первые называются в металловедении – ферритом, а вторые – цементитом.

Углеродистая сталь представляет собой смесь зерен железа и карбидов железа. Первые называются в металловедении – ферритом, а вторые – цементитом.

Стали с содержанием углерода 0,3…0,8 % называют машиностроительными. Из среднеуглеродистых сталей с содержанием углерода 0,3…0,45 % делают валы и оси, а из высокоуглеродистых сталей (0,5…0,8 % углерода) – шестерни, рельсы и др.

Стали, содержащие углерода 0,7…1,3 %, называют инструментальными, из них изготовляют режущий инструмент (сверла, метчики, плашки, резцы и др.). Стали с содержанием углерода 0,3…1,3 % закаливаются и становятся более твердыми и износостойкими; чем больше в этих сталях углерода, тем они становятся тверже и прочнее, но хуже обрабатываются и свариваются. С увеличением прочности и твердости стали снижаются ее вязкость и пластичность. Сталь называется углеродистой (нелегированной) если в ней кроме углерода нет других легирующих элементов. Естественно, в сталях есть примеси химических элементов (сера, фосфор, марганец, кремний и т.д.), которые попали в нее из исходных веществ при производстве стали, т.е. из железной руды, угля, металлолома и чугуна.

При содержании углерода 0,8% (точка S – эвтектоидная точка) сплав железа и цементита носит название перлита. Он имеет слоистое строение зерна; в мягкой основной массе феррита параллельно друг другу располагаются мельчайшие твердые пластинки цементита. Стали с содержанием углерода меньше 0,8 % называются доэвтектоидными, с 0,8 % – эвтектоидными и свыше 0,8 % — заэвтектоидными. У сталей с содержанием углерода 0,8…2,1 % сплав представляет собой механическую смесь перлита и цементита, количество последнего увеличивается с ростом содержания углерода.

Высокоуглеродистые стали по сравнению с низкоуглеродистыми более прочные и твердые, но менее пластичны и более хрупки. Поэтому содержание углерода, определяя свойства сталей, делит их на группы назначения: строительные – невысокая пластичность и ударная вязкость; инструментальные – более высокая твердость; машиностроительные по сравнению со строительными сталями имеют более низкие значения ударной вязкости и пластичности, но повышенные — прочности и твердости.

Стали классифицируются (рис.16, 17) по следующим признакам: по химическому составу (углеродистые и легированные); по назначению (строительные, машиностроительные и инструментальные); по способу производства (мартеновские, бессемеровские, электростали и др.); по качеству (обыкновенные, качественные и высококачественные).

Стали обыкновенного качества делятся на три группы: А, Б и В.

Группа А это стали Ст0, Ст1, Ст2, Ст3, Ст4, Ст5, Ст6 (приложение 1). У этих сталей нормируются механические свойства (sв, sт, d). Цифра в марке стали означает ее условный номер и изменяется от 0 до 6; чем больше эта цифра, тем больше значение sв и sт. С увеличением цифры в марке стали от 0 до 6 несколько возрастает содержание углерода в стали. Индексы Б и В указываются только в марках сталей группы Б и В, а индекс А у сталей группы А опускается.

Имеются разновидности сталей группы А по раскислению (кп, сп, пс) и по содержанию марганца: Ст0, Ст1кп, Ст1пс, Ст1сп, Ст2пс, Ст2сп, Ст3кп, Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп,

У сталей группы Б нормируется химический состав по углероду (от 0,23 до 0,49%), кремнию (0,05…0,35 %) и марганцу (0,25…1,2 %): БСт0, БСт1,…БСт6 (приложение 2). Повторяются те же разновидности сталей как и у группы А по раскислению и по содержанию марганца: БСт0, БСт1кп, БСт1пс,…БСт6.

У сталей группы В нормируется химический состав и механические свойства: ВСт1, ВСт2, ВСт3, ВСт4, ВСт5 (в отличие от сталей групп А и Б в группе В нет сталей Ст0, Ст6).

По степени раскисления стали делятся на:

– кипящие стали (большое содержание кислорода в окислах железа и менее 0,005 % Si), имеющие более низкий порог хладноломкости, поэтому эти стали (Ст1кп, БСт1кп, Ст2кп, Ст3кп, Ст4кп) не следует применять для строительных конструкций, работающих при низких температурах;

– спокойные стали (Ст1сп, Ст2сп,…), которые более надежны при низких температурах;

– полуспокойные стали (Ст1пс, Ст2пс,…).

В конце марки указываются ее категория (от 1 до 6, причем цифра 1 для стали категории 1 не указывается).

Примеры расшифровки марок сталей обыкновенного качества: сталь Ст2кп3 – сталь обыкновенного качества группы А (нормируются механические свойства), марки Ст2, кипящая, 3-ей категории; сталь ВСт4кп4 – сталь обыкновенного качества, группы В (нормируются механические свойства и химический состав), марки Ст4, кипящая, 4-ой категории.

Примеры расшифровки марок сталей обыкновенного качества: сталь Ст2кп3 – сталь обыкновенного качества группы А (нормируются механические свойства), марки Ст2, кипящая, 3-ей категории; сталь ВСт4кп4 – сталь обыкновенного качества, группы В (нормируются механические свойства и химический состав), марки Ст4, кипящая, 4-ой категории.

Качественные углеродистые стали (приложение 3) могут быть с обычным содержанием марганца (05кп, 08кп, …25, …85) и с повышенным (15Г, 20Г, …85Г). Цифра в марке качественных сталей означает содержание углеродав сотых долях %,а индекс Г указывает на наличие марганца (1%). По содержанию углерода стали делятся на: низкоуглеродистые (С 0,5%).

Примеры расшифровки марок качественных сталей: сталь 45- среднеуглеродистая сталь, содержащая 0,45% углерода; сталь 08кп — низкоуглеродистая сталь, содержащая 0,08% углерода, кипящая; сталь 70Г2- высокоуглеродистая сталь, содержащая 0,7% углерода и 2% марганца.

Высококачественные стали содержат меньшее количество вредных примесей (S

Химические элементы образуют с железом химические соединения (FeSi, Fe3W, FeCr) или твердые растворы замещения. Легирующие элементы (Mn, Ni, Cu, …) 1-й группы (аустенитообразующие) расширяют область g — железа (повышают точку А4 и снижают А3), этим самым улучшается закаливаемость сталей, а это приводит к увеличению твердости, прочности и снижению упругости. Легирующие элементы (Al, Si, W, Ti, Mo, Cr) 2-й группы (ферритообразующие) растворяются хорошо в феррите и изменяют его свойства, улучшая механические свойства сплава в целом.

По назначению (рис.17) легированные стали подразделяются аналогично углеродистым сталям на конструкционные, инструментальные и со специальными свойствами (жаропрочные, нержавеющие и др.).

Арматурные стали изготовляют из углеродистых сталей обыкновенного качества и легированных сталей (приложение 6).

При расшифровке марки стали (табл. 4) по аналогии с вышеприведенными примерами указать легированная или углеродистая сталь, марку и вид стали, содержание химических элементов, степень раскисления, и другие показатели.

Варианты марок сталей.

| № | Марки сталей | |||

| Ст0 40ХФА 15ГФD БСт1кп 40Г2 09Г2С 38ХГ БСт3Гпс 20пс 12ГС 30ХН3М ВСт3пс 40ХН2МА 25Г2С 10пс ВСт4пс 25ХГСА 10ГТ 08Х17Т БСт5сп 15Г2СМФ 15ГН4М 30Х2ГМТ 15ГСТЮ Ст2кп3 35ХГФ 10ГТ 10ХСНТ У13А | 15Г2СФD Ст1кп 15ГФ БСт1сп 35ХГФ 17Г2С БСт3Гсп 20кп 14Г2 30ХН2МА ВСт3сп 32Г2Рпс 10кп ВСт4сп 30ХГСА 22Х2Г2АЮ 18кп 08Х13 12ХМ 10Х2М1 15ГФ 14ХГС МСт4пс 70С3А 18ХНВА 25Г2ТФ | 40Х Ст1сп 30Г2 10Г2С1D БСт3кп 17ГС 30Х3МФ БСт4кп 18кп 09Г2 15кп ВСт3Гпс 38ХН3ФМА 80С Ст5Гпс 08кп 20Х2Г2СР 40Х 80С 12Г2Б ВСт4пс 40ХН4А Ст6сп БСт1пс2 55С2 ВСт4пс | 05кп 15Г2СФ 30ХМА Ст2пс 40ХГТР 09Г2СD БСт3сп 30ХГСА 16ГС 40ХН БСт6пс 15пс 35ГС 18Х2Н4МА ВСт3Гсп 30ХГСА 20ХГ2Ц 08пс Ст6сп 08Х18Н10Т 20кп 15пс 08пс 20ХГ2Ц 20ХГ2Ц 30ХГАСА 15Г2АФД 05кп ВСт5сп3 | 12Х2Н4А 65Г 40Х9С2 12ХН3А 45Г2 60С2 18ХГТ 20ХНМ У8А 30ХГСА 45Х14Н14В2М У7 18ХГТ 08Х18Н10Т 50Г2 У7А 18Х2Н4ВА 25Г 12Х18Н10Т 15ХФ 17ГС 10Г2СD 10Г2Б 15Г2АФDпс 06ХН28МDТ Ст2сп4 50Г12Н2МФАЮ 50Х2Г4Ц 17Гс 14ГН |

Дата добавления: 2016-05-11 ; просмотров: 7685 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Высоколегированная сталь

Высоколегированные стали обладают рядом уникальных характеристик и свойств, благодаря чему сфера применения этих материалов столь широка. Готовой продукции характерны следующие эксплуатационные параметры: прочность, пластичность, деформационная и коррозионная стойкость.

В сравнении с углеродистыми сталями легированные обладают большей пластичностью. Все легированные сплавы обладают пригодностью к сварке и свойствами свариваемости. Машиностроительные материалы также обладают немагнитностью, тепловой закаленностью, упругостью. Высокая прочность достигается путем термической обработки обрабатываемого состава.

Классификация

Легированная сталь — это железоуглеродистый сплав, в состав которого кроме рядовых компонентов введены специальные примеси для изменения основных физических или механических свойств готового продукта металлургии. Вводимые в сплав элементы называют легирующими. Чаще всего используют такие элементы как никель, ванадий, медь, хром и многие другие.

В зависимости от процентного содержания легирующих добавок различают следующие виды стали:

- Низколегированную (в состав входит до 2,5 % легирующих компонентов);

- Среднелегированную (добавок от 2,5 до 10 %);

- Высоколегированную (свыше 10 до 50 %).

Различают несколько видов высоколегированных сталей и их сплавов, каждый из которых подходят только для определенных условий эксплуатации. По свойствам различают два основных вида сталей:

- Коррозионно-стойкие;

- Жаропрочные, жаростойкие.

В зависимости от того какого легирующего компонента больше, различают следующие виды сталей:

- Хромистые;

- Хромоникелевые;

- Хромомарганцевые.

Основная сфера применения

Высоколегированная сталь и ее сплавы — важные материалы. Их широко применяют в разных сферах человеческой деятельности. Наибольший спрос в нефтяной промышленности, энергетическом машиностроении, для химической индустрии, а также для изготовления специальных конструкций, которые работают в условиях агрессивной среды (широкий разбег рабочей температуры и ее перепады). Высоколегированная сталь в некоторых направлениях применяется как хладостойкий элемент. При легировании удается добиться определенных механических свойств.

Наибольшим спросом пользуются аустенитные высоколегированные стали. Это сплав на основе железа, легированный до 55%. В состав также входят два основных компонента: никель (не более 8%) и хром (содержание 18%). Подбор легирующих компонентов для такого сплава определяет его служебное предназначение и ключевые свойства.

Для газовой среды и условий эксплуатации продукта в щелочных кислотах применяют коррозионно-стойкие легированные стали. Характерное отличие — это сниженное содержание углерода в основном составе — всего 0,12%. При дальнейшем легировании и специальной термической обработке получают стойкий сплав, способный противостоять разрушающему действию жидкометаллической или газовой среде.

Стали с содержанием молибдена или вольфрама по 7% (компоненты относятся к группе упрочнителей), а также бора (присадка позволяет измельчать зерна) могут эксплуатироваться длительное время в средах с высокими температурами до 1100 градусов. Для специальных условий сплав легируется алюминием или кремнием, что повышает окалиностойкость продукта. Элементы могут применяться в печах или в качестве нагревательных элементов.

ООО Промэкс произведет комплекс у слуг по обработке высоколегированной стали:

Углеродистые и легированные стали?

Углеродистой называют нелегированную сталь, содержащую 0,04. 2 % углерода. Кроме того, в состав стали входят постоянные примеси — кремний и марганец, а также вредные -фосфор и сера (их содержание не должно превышать 0,05. 0,06 %). В зависимости от содержания углерода такие стали делятся на низко- (до 0,25 % углерода), средне- (0,25. 0,6 %) и высокоуглеродистые (свыше 0,65 %). С повышением содержания углерода уменьшается пластичность и повышается твердость стали; прочность ее также возрастает, но при содержании углерода более 1 % вновь снижается. Повышение прочности и твердости стали объясняется увеличением содержания в стали твердого компонента — цементита.

По назначению углеродистые стали подразделяют на конструкционные и инструментальные.

Конструкционные стали содержат углерода не более 0,65 %. Их применяют для изготовления арматуры железобетонных конструкций. Используемые в строительстве конструкционные углеродистые стали подразделяют на стали обыкновенного качества, качественные и специальные.

Сталь углеродистую обыкновенного качества подразделяют на группы А, Б, В, учитывающие условия поставки. Сталь группы А поставляют потребителям по механическим свойствам: пределам прочности и текучести, относительному удлинению, способности к изгибу в холодном состоянии. В стали группы Б нормируют химический состав, а группы В — одновременно химический состав и механические свойства.

Маркировка сталей. Каждая группа включает несколько марок стали — от СтО до Стб. С увеличением номера возрастает прочность стали и уменьшается ее пластичность. Сталь марок от Ст1 до Ст4 выпускают кипящей, полуспокойной, спокойной, марок Ст5 и Стб — полуспокойной и спокойной. Указание о степени раскисления делают в-виде индекса: кп — кипящая, пс -полуспокойная, сп — спокойная. Стали марок СтЗГпс, СтЗГсп и Ст5Гпс содержат повышенное количество марганца, на что указывает буква Г. СтО содержит углерода не более 0,23 %, СтЗ — от 0,14 до 0,22 %, а Стб — от 0,38 до 0,49 %.

Сталь группы Б изготовляют тех же марок, что и сталь группы А, но в начале обозначения марки вводят букву Б, например сталь БСт1кп. Для сталей группы А букву впереди марки не ставят.

В обозначении марок сталей всех групп вводят также цифры от 1 до 6, характеризующие категорию стали. Категория определяется совокупностью механических свойств стали либо особенностями ее химического состава. Цифру 1 в сталях первой категории не указывают.

Примеры обозначения марок стали: СтЗкп — группа А, сталь 3, кипящая, категория 1; БСт2пс2 — группа Б, сталь 2, полуспокойная, категория 2; ВСт2спЗ — группа В, сталь 2, спокойная, категория 3.

В строительстве используют стали всех групп. Наиболее пластичные Ст1 и Ст2 применяют в конструкциях резервуаров, трубопроводах, для заклепок. Из СтЗ, Ст4 и Ст5 изготовляют строительные конструкции, а также арматуру для железобетона. В большом количестве углеродистая сталь обыкновенного качества расходуется на изготовление листового, круглого, швеллерного, двутаврового проката.

Легированные стали, кроме железа, углерода и нормальных примесей, содержат легирующие элементы, например хром, никель, молибден, ванадий, вольфрам, титан, которые повышают качество стали и придают ей специальные свойства. К таким элементам относят также марганец и кремний, если их содержание в стали превышает 1 %.

Легирующие элементы образуют с железом химические соединения и твердые растворы замещения, которые играют роль упрочняющей фазы. Кроме того, большинство легирующих элементов образуют с углеродом простые и сложные карбиды, являющиеся, как и цементит Fe3C, хрупкими и твердыми веществами. В результате изменяется строение и существенно улучшаются механические свойства сталей.

Стали, применяемые для изготовления арматуры железобетонных конструкций, содержат в качестве легирующих элементов чаще всего марганец, кремний, хром. Марганец и кремний увеличивают прочность легированной стали, но снижают ее ударную вязкость. Хром и никель повышают не только прочность, но и ударную вязкость. Практически все легирующие элементы улучшают термическую обрабатываемость сталей.

По химическому составу различают низко-, средне- и высоколегированную сталь.

По назначению легированные стали разделяют на конструкционные, инструментальные и стали с особыми свойствами.

В строительстве наиболее часто применяют низколегированные (с суммарным содержанием легирующих элементов до 2,5 %) конструкционные стали. Их подразделяют на стали для металлоконструкций и стали для армирования железобетонных конструкций.

Для обозначения марок легированной стали по ГОСТу используют буквенно-цифровую систему. В начале обозначения приводят цифры, указывающие содержание углерода в сотых долях процента. Далее ставят буквы, обозначающие легирующий элемент: Ю — алюминий, Р — бор, Ф — ванадий, В — вольфрам, С — кремний, Г — марганец, Д — медь, М — молибден, Н -никель, Т — титан, X — хром, Ц — цирконий. Наконец, цифра, стоящая за буквами, указывает содержание легирующего элемента в процентах. Если содержание легирующего элемента не превышает 1 %, то цифру не ставят. При содержании I . 1,5 % ставят цифру 1, свыше 1,5 до 2 % — цифру 2.

Например, марка стали 20ХГ2С означает: легированная сталь с содержанием углерода 0,20 %, хрома — менее 1 %, марганца — 2 %, кремния — менее 1 %.

Сталь для металлических конструкций обладает высокими пластичностью и ударной вязкостью, причем эти свойства незначительно ухудшаются при отрицательных температурах (до -40. 50 °С). Основная характеристика такой стали — предел текучести — составляет в среднем 350 МПа, в то время как у углеродистой стали он равен 225 МПа.

Сущность процесса резания?

Физическая сущность обработки металлов резанием заключается в удалении с заготовки поверхностного слоя металла в виде стружки, для того чтобы получить из заготовки деталь нужной формы, заданных размеров и обеспечить требуемое качество поверхности.

Для осуществления процесса резания необходимы два движения — главное и вспомогательное, совершаемые инструментом и заготовкой (или одним из них) относительно друг друга. В различных видах обработки резанием эти движения выражаются по-разному. Например, в токарной обработке главным движением (движением резания) является вращение заготовки, а вспомогательным (движением подачи) — поступательное движение резца; при фрезеровании движение резания — это вращение фрезы, а подача осуществляется поступательным движением заготовки.

Процесс резания — это скалывание частичек металла (элементов стружки) под действием силы, с которой режущая кромка резца вдавливается в срезаемый слой. Скалывание происходит в плоскости т.— т. Угол между этой плоскостью и поверхностью резания называется углом сдвига:

р1==30—40°. Внутри каждого элемента происходят межкристаллические сдвиги под углом 2=60 — 65°.

Отделяемая стружка под действием давления резца деформируется: она укорачивается по длине и увеличивается по толщине. Это явление называется усадкой стружки.

Внешний вид1 стружки зависит от механических свойств металла и условий резания. Если обрабатываются вязкие металлы (олово, медь, мягкая сталь и т.д.), то стружка представляет собой непрерывную ленту. Такая стружка называется сливной. При обработке менее вязких металлов, например твердой стали, стружка образуется из отдельных элементов, слабо связанных между собой. Она называется стружкой скалывания. Если обрабатывается хрупкий металл, например иугун или бронза, то отдельные элементы стружки надламываются и отделяются от заготовки и друг от друга, Эта стружка называется стружкой надлом а.

При обработке одного и того же материала тип стружки может изменяться в зависимости от скорости резания и других факторов

Совсем незначительная часть теплоты уходит в окружающую атмосферу. Хотя резец по сравнению со стружкой нагревается меньше, но сходящая по нему горячая стружка дополнительно нагревает его. Под влиянием температуры нагрева твердость режущего инструмента уменьшается, износ увеличивается. Это вызывает необходимость менять режущий инструмент или затачивать его и вновь устанавливать.

Время непрерывной работы режущего инструмента до затупления называется стойкостью инструмента и измеряется в минутах.

Стойкость режущих инструментов зависит от многих факторов и в первую очередь от материала, из которого изготовлен инструмент. Наиболее стойким будет инструмент, материал которого допускает высокую температуру нагрева без значительной потери твердости (пластинки твердого сплава, минералокерами-ческие пластины, быстрорежущая сталь и др.).

Последнее изменение этой страницы: 2016-07-14; Нарушение авторского права страницы

1.7. Углеродистые и легированные стали.

По химическомусоставу стали делятся на углеродистые и легированные. Углеродистые стали представляют собой сплавы железаFe с углеродом Cпри неизбежном наличии примесей других химических элементов.

Л егированные стали это тоже сплавы железаFeс углеродом С , но с специально добавленными легирующими элементами ( хром, марганец, кремний, титан, ванадий и другие химические элементы .), придающими стали какие-то необходимые свойства. Поназначению(рис.1.31) углеродистые стали делятся на конструкционные и инструментальные .

егированные стали это тоже сплавы железаFeс углеродом С , но с специально добавленными легирующими элементами ( хром, марганец, кремний, титан, ванадий и другие химические элементы .), придающими стали какие-то необходимые свойства. Поназначению(рис.1.31) углеродистые стали делятся на конструкционные и инструментальные .

По способу производствамогут быть стали: мартеновские, конверторные, бессемеровские, томасовские, кислородно – конверторные и электростали.

К онструкционные стали различаются по качеству (рис. 1.32) :

онструкционные стали различаются по качеству (рис. 1.32) :

С возростанием цифры в марке стали обыкновенного качества группы А (табл.1.5) увеличиваются прочностьви твердость НВ, но снижается пластичность и ударная вязкость стали( рис.1.33). Это происходит за счет изменения химического состава , в первую очередь содержания углерода.

Механические свойства сталей группы А.

для толщины в мм

для толщины в мм

Изгиб на 180для

толщины до 20 мм

С т3Гсп

т3Гсп

a —толщина образца, мм ;d— диаметр оправки

При разливке стали в ней может оставаться кислород, который удаляется непосредственно в сталеразливочном ковше:

F eO+ C Fe+ CO2.

eO+ C Fe+ CO2.

Выделяющий при раскислении углекислый газ в виде воздушных пузырьков создает иллюзию “кипения» стали.

В зависимости от степени раскисления стали могут быть: кипящими (КП),содержащими менее 0,05 % Si; спокойными (СП),содержащими до 0,15… 0,3 % Si ; полуспокойными (ПС). По стоимости кипящие стали (Ст1кп, Ст2кп, Ст3кп,Ст4кп) самые дешевые, но имеют порог хладноломкости на 30… 40 % выше (рис.1.34), чем стали спокойные ( Ст1сп, Ст2сп,…). Поэтому для ответственных сварных конструкций, особенно работающих при низких температурах в условиях Тюменского Севера , используют спокойные стали.

С повышением содержания углерода свариваемость сталей ухудшается, поэтому стали Ст5, Ст6 применяются для элементов строительных конструкций не подвергаемых сварке.

Стали группы Б различаются (табл. 1.6) по химическому составу :БСт0, БСт1, БСт2 ,БСт3, БСт4, БСт5,.БСт6. С ростом цифры в марке стали увеличивается содержание углерода ,кремния и марганца. Естественно, что это приводит к увеличению прочности и пластичности и к снижению ударной вязкости.

Химический состав сталей группы Б, %

Примечание: 1. В стали марки БСт0 — фосфора не более 0,07, серы — 0,06%. 2. Во всех марках стали, указанных в таблице, кроме БСт0, фосфора не должно быть больше 0,04%; серы — 0,05; хрома, никеля, меди — 0,3 каждого элемента; мышьяка — 0,08%.

Стали группы В нормируются как по химическому составу, так и по механическим характеристикам: ВСт1, ВСт2,ВСт3,ВСт4, ВСт5.

Стали обыкновенного качества выпускаются в виде проката : швеллер, труба, лист, пруток, балка и т. д. Углеродистые стали специального назначения (мосто — и судостроения, сельскохозяйственного машиностроения). имеют дополнительные индексы, например, для мостовых конструкций используется сталь Ст3мост.

М — мартеновская, Б — бессемеровская сталь. Например, мартеновская спокойная сталь : МСт2сп. Спокойные стали имеют более высокие ударные вязкости и сопротивление динамического разрушения.

Качественныеуглеродистые стали подразделяются на две группы : с нормальным содержанием марганца ( 0,5кп, 0,8кп, . 20, 25, . 85.) и с повышенным( 0,7 …1,2 %Mn) содержанием марганца (15Г, 20Г. 70Г) и содержат меньшее количество серыS(до 0,04%) и фосфора Р (до 0,03% ), чем стали обыкновенного качества.

Цифры в маркахкачественных углеродистых и легированных сталей означаютсотыедоли % содержания углерода в ней. По содержанию углерода в стали они делятся нанизкоуглеродистые ( до 0,3 % С) ,среднеуглеродистые ( 0,3…0,5 % С) ивысокоуглеродистые(свыше 0,5 % С ).

Низкоуглеродистыестали 0,8кп, 0,5кп используются для листовой штамповки., а стали 10,15, . 20,25 – для изготовления сварных конструкций .

Среднеуглеродистыестали 30, 35, 40, 45 и 50 применяются для изготовления (с нормализацией и поверхностной закалкой) деталей, подверженных большим нагрузкам, так, например, из сталей 45, 50 изготовляются коленчатые валы и другие ответственные деталей. автотракторных двигателей .

Высокоуглеродистыекачественные стали 55, 60, 65 и 70 используются для изготовления деталей ( пружины, рессоры, зубчатые колеса и т. д.) с последующей их термической обработкой .

Высококачественныестали обозначаютсябуквой А в конце марки: У7А, У8А. У13А, они содержат еще более низкое по сравнению с качественными сталями количество серыS(до 0,02%) и фосфора Р (до 0,03%).

Инструментальныекачественные углеродистые стали (У7, У8, . У13) используются для изготовления режущего (сверло, резец,…), измерительного (линейки, калибры,…) и штамповочного инструмента. Цифра в марке инструментальных сталей показывает содержание углерода вдесятыхдолях процента ( в других марках-сотыедоли процента)

Легированные стали.

Углеродистые стали имеют недостаточную прочность, повышенную склонность к старению и низкую коррозийную стойкость, плохо прокаливаются, хрупки при низких температурах и т.д. Поэтому очень важно улучшить эксплуатационные характеристики сталей, получить стали с особыми свойствами, например, жаропрочные, нержавеющие и т.д. Это достигается изменением химического состава стали .

Сталь называется легированной, если в неё вводятся специальные (легирующие) элементы, изменяющие её свойства (табл. 1.7) ,или в ней имеется более 1%Si, илиMn. Эти легирующие элементы в буквенном виде включаются в марки сталей :