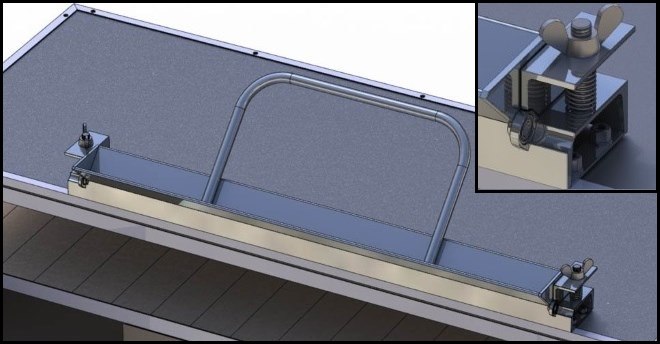

Устройство для отбортовки кромок листового металла

Кромкогиб: характеристика, виды и применение

- Характеристика

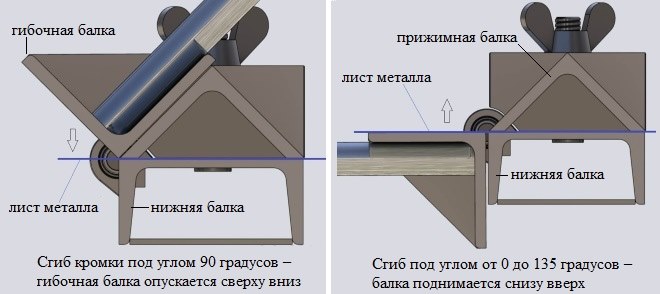

- Принцип действия

- Виды

- Выбор

- Как пользоваться?

Кромкогиб – устройство, заменяющее листогиб там, где отгибаемая в сторону площадь невелика. Если необходимо отогнуть всего сантиметр-полтора, а не 10 и более, смысла приобретать или изготавливать вручную листогиб нет.

Характеристика

Основная характеристика кромкогиба – ширина сгибаемой кромки (не более 2 см). Этого достаточно, чтобы соединить два стальных листа толщиной до 1 мм с помощью «зацепа», такое соединение применяется, например, при изготовлении одностенных секций для дымоходов и вентканалов. Зацепление согнутыми краями двух металлических листов успешно заменяет сварку или клепание, болтовые и винтовые соединения, обеспечивая простой, минималистичный вид конструкции.

Кромкогибы в отличие от листогибов устроены так, что высота полки у них – не больше 20% от длины. Значение в 5% совпадает с величиной внутренней кромки.

У листогибов высота полки жёстко не ограничена.

Принцип действия

Работа кромкогиба заключается в передвижении устройства по ширине загибаемого листа. Сам лист постепенно сгибается по шву, выставленному на кромкогибе. Режущие кромки на простых ручных моделях кромкогибов отсутствуют. Ручные модели кромкогибов требуют сжатия прижимных створок на каждом сантиметре обрабатываемого листа.

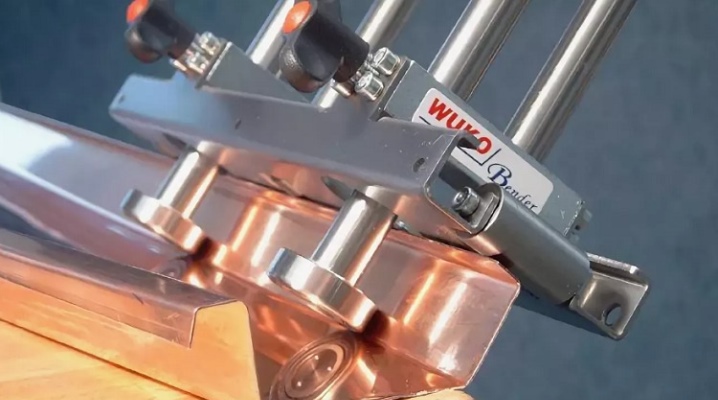

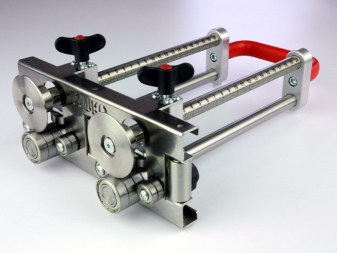

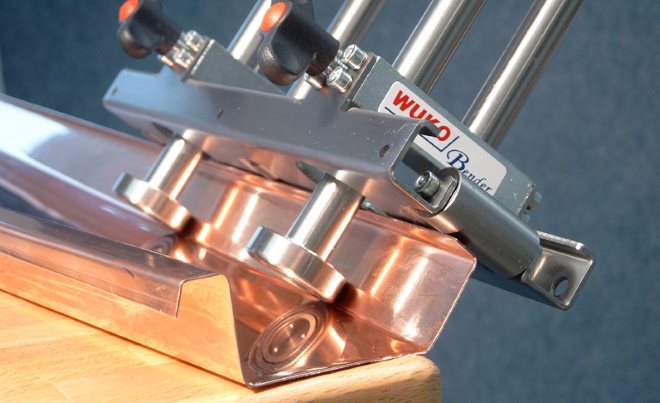

Роликовый кромкогиб с ручным приводом устроен следующим образом. С одной стороны предусмотрена рукоятка, с противоположной – гнущие листы металла ролики. Посредством особого ограничителя на направляющих выставляется ширина загибания края листа. Вес роликового кромкогиба – не более 2 кг, несмотря на визуальную массивность. Его можно носить с собой в небольшой сумке, работать им на высоте.

Он легко согнёт лист металла толщиной 0,8 мм под прямым углом. Возможно задать ширину кромки от 5 мм до 20 см. Ограничение по длине загибаемого листа отсутствует. Однако производительность его невысока – с ним вы не продвинетесь за час даже на 10 м загибаемой кромки.

Он сгодится лишь для работ жестянщика.

У гидравлического загибателя листовой стали производительность выше за счёт того, что гидравлический привод не даст вашим рукам быстро устать. Толщина загибаемого листа – до 3 мм. Мобильный и стационарный кромкогибы работают от гидроцилиндрового механизма.

Электромеханический кромкогиб обрабатывает разные виды фальцевых соединений. Есть возможность обработать и фальц-шов.

Пневматический сгибатель работает на вращающейся балке. С помощью пневмоцилиндров вы обеспечите силу давления до 6 кг на квадратный сантиметр обрабатываемой поверхности, что само по себе весьма неплохо. Работает с листами стали толщиной до 1,2 мм. Устройство выдаёт 12-миллиметровую согнутую кромку, пропуская через себя до 113 дм3 воздуха в минуту.

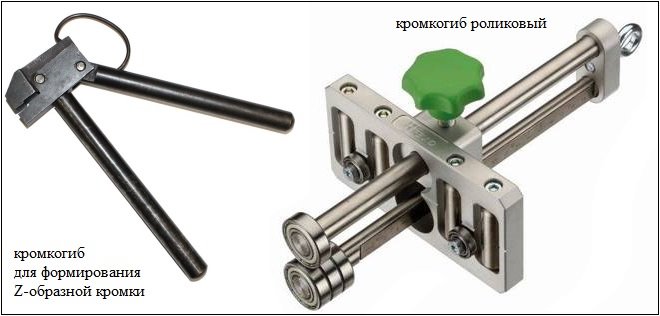

Кромкогиб больше всего напоминает пассатижи. Выгнуть кромку, если ваши движения точны, а лист металла невелик по длине и ширине, можно обычными плоскогубцами. Мощные пассатижи, которые только у вас есть, можно переделать под кромкогиб, если из них убрать внутренние режущие кромки. Для переделки под кромкогиб следует выбирать пассатижи с небольшой длиной и максимальной площадью соприкосновения захватывающих «челюстей». Чем они длиннее, тем больше усилий потратит рабочий на формирование согнутой кромки. Кромкогиб из плоскогубцев – отличная возможность сделать любую окантовку, включая сгибание угла на произвольный угол.

Кромковый автомобильный листогиб для кузовного ремонта обладает более упрощённой, чем роликовый и электромеханический, конструкцией, небольшими габаритами, что делает его переносным. С ним можно подступиться к любому труднодоступному участку кузова, которому требуется срочный авторемонт.

Станок (станочный кромкогиб) – самый массивный из всех. Для полноценной работы ему необходим стол со столешницей 1*1,5 м. Размеры стола подобраны для работы с малыми и большими отрезами листового металла (до 2 м). Самодельный станочный кромкогиб устанавливается на этот стол: к стальной столешнице он приваривается, а к деревянной – фиксируется на достаточно мощных болтах. Подойдёт обычный высокопрочный деревянный верстак, на котором могут быть установлены и тиски. Профессиональные станки обеспечивают высокоточную обработку кромок – по сути, это создание угла в 30 градусов (разброс угла – 15-45 градусов).

Кромкогиб с дыроколом отличается от обычного ручного кромкового листогиба. Дырокол в нём способен вырубать отверстия диаметром в несколько миллиметров. Дырокол изготовлен из быстрорежущей стали. Поскольку усилие от автомастера требуется немалое, ручки кромкогиба обрезинены, а сам дырокольный механизм подпружинен. Этот пробойник для металла способен проделать тысячи отверстий, прежде чем пробивная кромка дырокола подтупится.

Дырокол с пневматическим приводом (пневмодырокол) позволяет проделывать отверстия в кузове ещё легче и быстрее, чем при нажатии на обычном дыроколе вручную. Дырокольные кромкогибы избавляют мастеров СТО от необходимости высверливать отверстия с помощью электродрели: здесь важна идеально круглая форма, что не всегда обеспечивается дополнительным их высверливанием.

Дырокол с кромкогибом легко проткнет отверстия в листе и из любого другого металла или сплава, а также в тонкостенной профильной трубе.

Выбор

Основные критерии выбора – объём и труднодоступность работ (под машиной или внутри неё, на высоте и т. д.). Кромкогиб должен быть достаточно надёжным, чтобы без поломок и частых перенастроек для одного и того же листового железа обработать как минимум тысячу погонных метров сгибаемой кромки. Если ваша работа выполняется на заказ, то есть поставлена на поток – выберите электромеханический, гидравлический или станочный кромкогиб.

Выездные работы на высотных и не очень объектах могут потребовать ручной малогабаритный кромкогиб. Кузовной ремонт автомобилей затребует как устройство для жестянщиков, так и специально приспособленный для сгибания более толстого, чем 0,8 мм, кузовной листовой стали инструмент.

Вместе с кузовным кромкогибом в комплекте зачастую покупается и сварочный аппарат.

Как пользоваться?

Работа ручного кромкогиба заключается в нескольких этапах.

- Обездвиживание обрабатываемой детали. Лист, который обрабатывает мастер, не должен совершать лишних движений.

- Настройка ширины обработки. С помощью регулировочного элемента выставляется ширина кромки.

- Установка обрабатываемого листа металла между движущимися створками (или роликами) рабочей части инструмента.

- Собственно, прилагаемое усилие. С его помощью формируется кромка на краю листа.

Длинные ручки (до полуметра) позволяют приложить приличное усилие, чтобы лист металла поддался. Ведите инструмент по краю листа как можно ровнее, чтобы обжимаемый участок выглядел чётко и аккуратно.

Видеообзор роликового листогиба WUKO Combo Bender 5000 вы можете посмотреть ниже.

Кромкогибочные станки

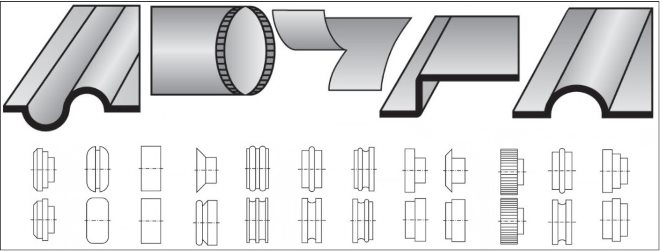

Кромкогибы предназначены для качественного загиба кромки металлического листа (питтсбургский или защелочный фальц) при изготовлении фасонных деталей прямоугольных воздуховодов (отводы, переходы, утки воздуховода и т.д.). Станки, оснащенные подъемным роликом, способны выполнять сплошную отбортовку по всей длине окружности.

Станки для изготовления и осадки фальца:

Как купить Кромкогибы

Компания «МОССклад» поставляет Кромкогибочные станки во все города России, в том числе в г. Москва, Санкт-Петербург, Челябинск, Пермь, Симферополь, Ульяновск, Казань, Калуга, Новосибирск, Екатеринбург, Нижний Новгород, Калининград, Самара, Омск, Уфа, Саратов, Красноярск, Владивосток, Ростов-на-Дону, Воронеж, Волгоград, Махачкала, Грозный и другие, а также в Белоруссию, Казахстан, Армению и Киргизию.

У нас вы можете купить Кромкогибы для прямоугольных воздуховодов следующих производителей: 3EMAKINA, RAS, SENTE MAKINA, TTMC, и другие.

Приобрести Кромкогибы у нас очень легко:

- Выберите интересующее оборудование в таблице выше

- Узнайте характеристики, посмотрите фото и видео, нажав на название модели

- Узнайте способы оплаты, доставки и запуска оборудования в разделе «Как купить»

- Позвоните бесплатно из любого города РФ 8-800-333-51-02 или отправьте запрос на info@mossklad.ru

Что-то заинтересовало? Отправьте нам запрос

Мы обработаем запрос и направим Вам ответ.

Технические характеристики оборудования могут быть изменены производителем без предварительного уведомления. Информация на сайте носит справочный характер и не является публичной офертой в соответствии с п.2 ст.437 ГК РФ.

Запрещено копирование любых материалов сайта в коммерческих целях без письменного разрешения ООО «МОССклад» (ст.1259 и ст.1260 гл.70 «Авторское право» ГК РФ).

© 2006-2020 ООО «МОССклад».

Режим работы ООО «МОССклад»:

ПН — ПТ 9:00 — 18:00 (Мск)

Делаем ручной кромкогиб своими руками. Чертежи и видео

Отбортовка кромок в листовых деталях автомобиля при его ремонте – неэнергоёмкая операция, поэтому даже при значительных объёмах работ целесообразно обзавестись не приводным, а ручным кромкогибом. Технологическое преимущество такого процесса заключается в том, что заготовку под давлением можно оставить настолько, насколько это требуется для преодоления упругой инерции материала. Ручными кромкогибами обычно формируют кромки листового металла толщиной до 0,8…1,0 мм, при высоте борта до 20 мм.

Отбортовка кромок в листовых деталях автомобиля при его ремонте – неэнергоёмкая операция, поэтому даже при значительных объёмах работ целесообразно обзавестись не приводным, а ручным кромкогибом. Технологическое преимущество такого процесса заключается в том, что заготовку под давлением можно оставить настолько, насколько это требуется для преодоления упругой инерции материала. Ручными кромкогибами обычно формируют кромки листового металла толщиной до 0,8…1,0 мм, при высоте борта до 20 мм.

Устройство ручных кромкогибов

Кромкогибы, при некотором внешнем сходстве с листогибами, имеют принципиальное отличие – высота полки обычно не превышает 5…20% от их длины. Меньшее значение соответствует отбортовке внутренней кромки. При гибке такого ограничения нет, что предопределяет заметные конструктивные изменения в сравниваемых устройствах.

Первое из них касается длины рабочей зоны отбортовки – для ручных кромкогибов она может быть и небольшой, поскольку высота борта и радиус закругления не изменяются. Соответственно выпускаются портативные ручные кромкогибы, перемещая которые вдоль предварительно размеченной линии отбортовки, получаем требуемый профиль.

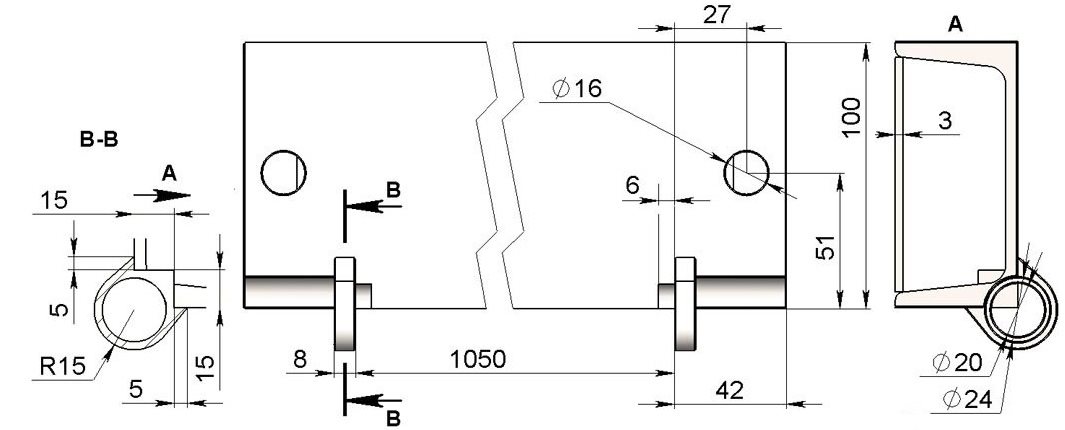

При большой протяжённости зоны кромкообразования процесс следует выполнять одновременно. В таких случаях кромкогиб более схож с листогибом, различаясь, по сути, лишь способом прижима заготовки.

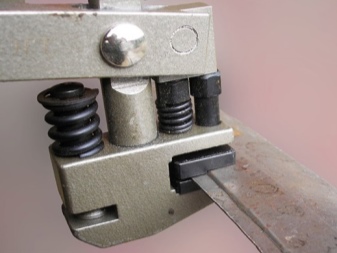

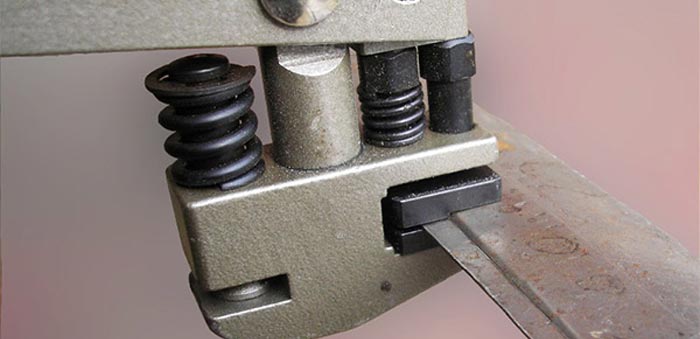

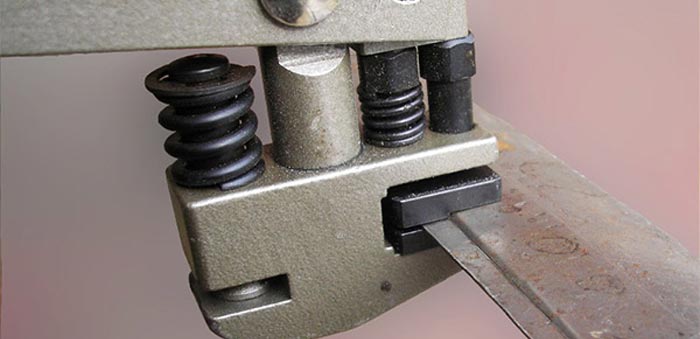

Рассмотрим первый вариант устройства. Портативный ручной кромкогиб для постепенного формообразования борта включает в себя:

- Две ручки, причём подвижной может быть одна из них, либо обе.

- Рычажную усилительную систему для создания требуемого усилия отбортовки.

- Рабочие губки с профилем, который соответствует размерам кромки. Обычно производитель комплектует ручной кромкогиб набором из нескольких губок и наиболее часто встречающимися на практике высотой кромки и радиуса закругления при переходе от кромки к основной плоскости.

- Регулируемый ограничитель хода: чаще всего это – вывинчивающийся шлицевой винт, снабжённый упорной резьбой.

Для удобства работы ручки прорезинены, что исключает скольжение руки работающего во время приложения усилия.

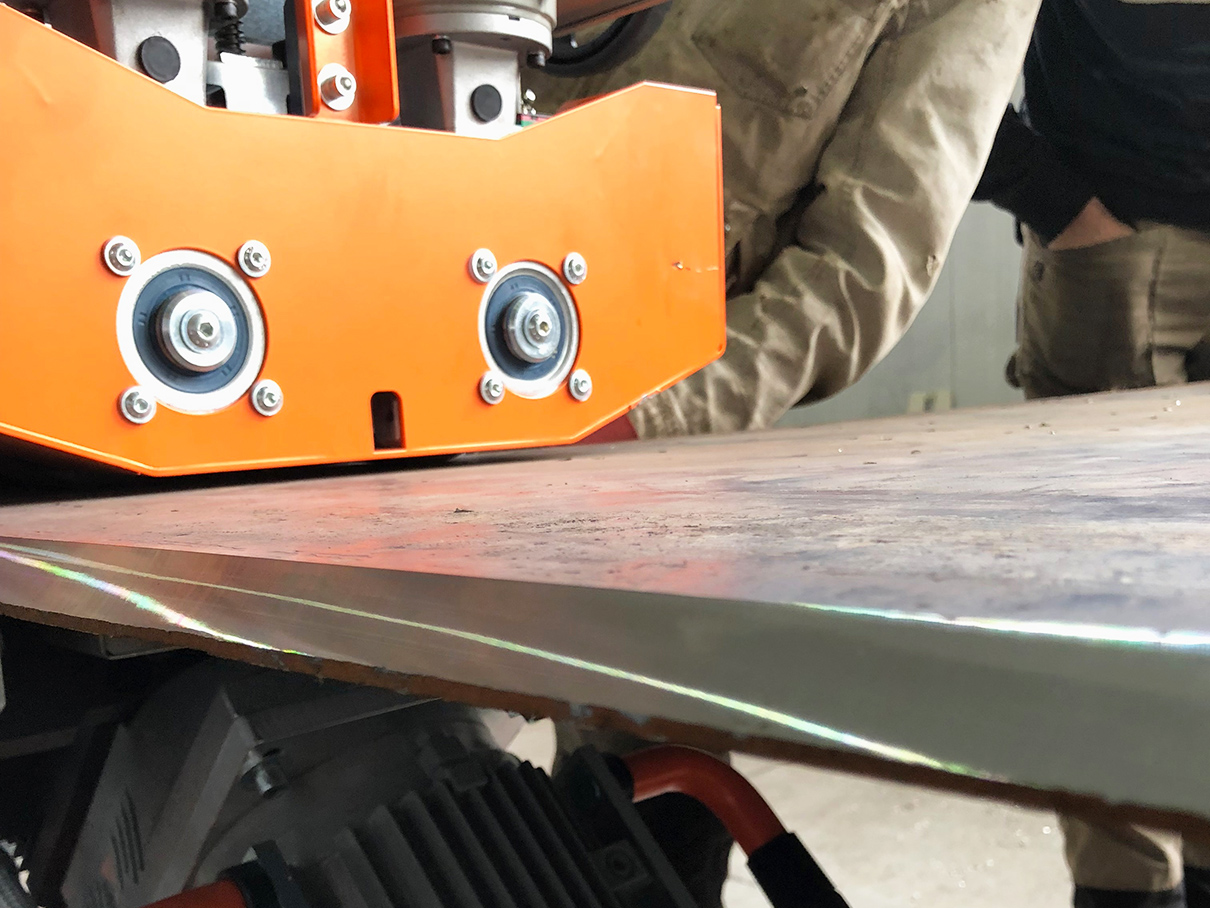

Второй вариант портативного ручного кромкогиба – роликовый, где трение скольжения губок по заготовке заменяется трением качения при вращении рабочих роликов. Усилие формообразования при этом существенно снижается, но инструмент получается менее универсальным, поскольку пара роликов лишь одна, и изменить параметры кромкообразования не получится, кроме как заменой пары роликов, что довольно трудоёмко. Кроме того, роликовыми кромкогибами в большинстве случаев не удаётся выполнить внутреннюю отбортовку по малым радиусам.

Основным недостатком ручных портативных кромкогибов является их малая точность: при передвижении инструмента вдоль неровной линии будущей кромки постепенно накапливается погрешность, которая в конце операции может достигать миллиметра и более. При кузовном авторемонте это недопустимо, поэтому качество формирования борта определяется только опытом исполнителя.

Ручной кромкогиб своими руками

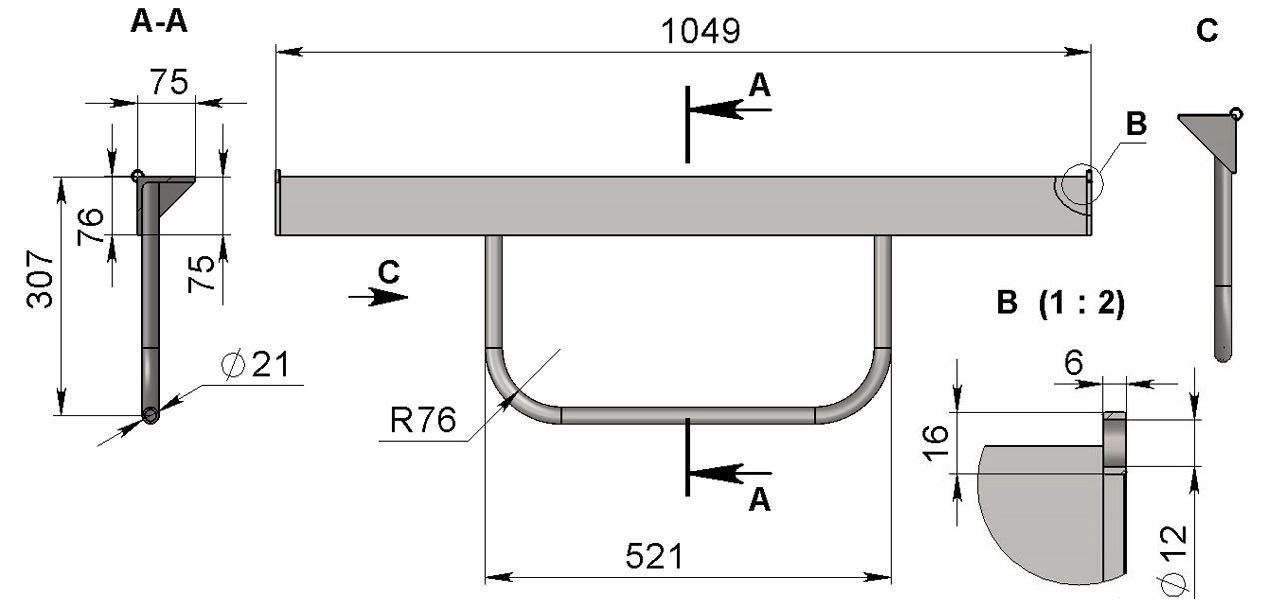

Остановимся на варианте проектирования и изготовления ручного кромкогиба с одновременным получением внутреннего или внешнего контура по всей длине предварительно размеченной заготовки. Общий вид приспособления представлен на рисунке. Такой ручной кромкогиб можно использовать не только в автосервисе, но также при производстве кровельных работ, изготовлении жестяных вентиляционных коробов и прочих пространственных изделий из листового металла.

Размеры самодельного кромкогиба с ручным приводом определяются в зависимости от наибольших размеров заготовки, для которой производится отбортовка. Например, при больших в плане изделиях целесообразнее соорудить стол из дерева или многослойной фанеры, на котором и крепить кромкогиб, в остальных случаях конструкция сваривается из швеллеров и листового металла.

Конструкция ручного кромкогиба рассчитана на последовательное выполнение двух переходов:

- прижима заготовки при помощи струбцины и нижнего прижима;

- отбортовки по заданному контуру поворотом рукоятки с расположенным на ней пуансоном.

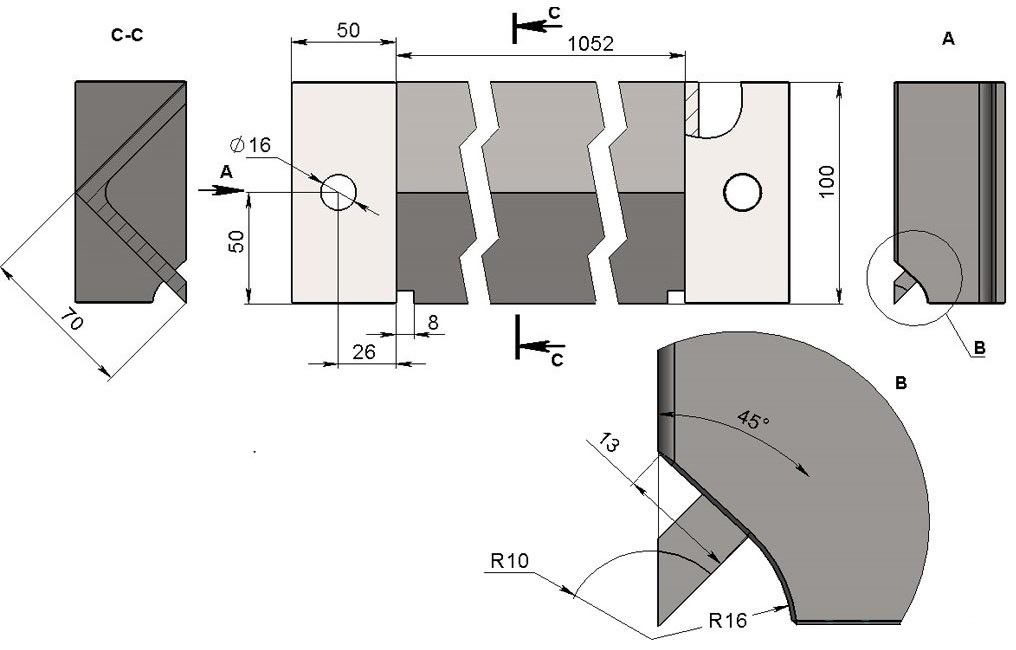

Обычно рекомендуют выполнять сварной вариант такого узла, но это нецелесообразно: параметры кривой отбортовки могут измениться, а пуансон сменить уже невозможно. Поэтому, учитывая небольшие усилия, возникающие при деформировании лучше изготовить сборно-разборный пуансон, который представляет собой совокупность отдельных модулей, характеризующихся своим радиусом закругления и высотой кромки.

Крепление таких пуансонов на балке выполняется при помощи болтов (разумеется, что все посадочные места должны быть спроектированы и выполнены с максимально возможной точностью).

Само кромкообразование выполняется после того, как заготовка надёжно зафиксирована между верхним и нижним прижимами (последний обеспечивает плавность прижима за счет пружины, насаженной на стержень в верхней плоскости). Совмещение двух половинок отбортовочного штампа производится при перемещении опорного кронштейна по сопрягаемой поверхности ограничителей, которые выполняют роль направляющих элементов ручного кромкогиба.

Изменяя конфигурацию пуансонных модулей, можно выполнять отбортовку не только под прямым, но и под любым другим углом – вплоть до 110…120º (для этого достаточно лишь предусмотреть небольшой скос на ограничителе, который виден на рисунке).

Текст книги «Жестяницкие работы. Фальцовка, отбортовка, посадка и выколотка металла»

Автор книги: Илья Мельников

Жанр: Хобби и Ремесла, Дом и Семья

Текущая страница: 2 (всего у книги 2 страниц) [доступный отрывок для чтения: 1 страниц]

Отбортовка металла

Отбортовку применяют при изготовлении цилиндрических круглых или овальных деталей, кромки которых отгибают наружу под каким-либо углом. Кроме того, часто кромки отбортовывают в деталях с предварительно выштампованными или вырезанными отверстиями. Отбортовку кромок выполняют также под фланцы.

Образование кромки (борта) на детали при отбортовке происходит вследствие растяжения металла. Величина утонения mум металла в месте отбортовки зависит от свойств металла, его толщины, угла гибки и размера кромки.

Отбортовка является одной из наиболее распространенных и трудоемких операций. Ее выполнение требует практических навыков, а также знание технологических свойств, термической обработки металлов и сплавов.

Отбортовку металла осуществляют ручным способом на наковальнях и скребках, и на зигмашинах при применении роликов соответствующей формы и размеров.

Отбортовка деталей ручным способом на наковальне

Для отбортовки ручным способом применяют молотки: деревянный или стальной (наводильник). Рабочие поверхности молотков должны быть ровными и отполированными. Кромки у деталей отбортовывают на наковальнях и скребках, причем рабочие части у этих инструментов должны быть обработаны по форме в соответствии с требуемым радиусом отбортовки, а рабочие поверхности отполированы.

Наковальни и скребки закрепляют в слесарных тисках. При отбортовке применяют деревянные и металлические оправки и распорные кольца. Деревянные оправки изготовляют из твердых пород дерева. Для изготовления металлических оправок и колец применяют алюминиевые сплавы или низкоуглеродистые стали. Рабочие поверхности оправок и колец должны быть тщательно обработаны и отполированы.

При отбортовке ручным способом на наковальне или скребке большое значение имеет подготовка деталей. Они должны быть ровно обрезаны и очищены от заусенцев, которые могут явиться причиной разрывов материала при отбортовке.

Отбортовку патрубка выполняют на наковальне деревянным молотком или стальным молотком – наводильником. Приступая к работе, определяют ширину кромки и откладывают ее величину от верхнего края патрубка.

Отбортовку производят в несколько приемов. Например, чтобы отогнуть кромку в 40 мм, край патрубка раздают (расколачивают) в стороны на 10-15 мм больше высоты кромки патрубка, т.е. на 50-55 мм, с таким расчетом, чтобы не изменился основной диаметр патрубка при дальнейшем отгибании кромки. Если же отбортовку кромки патрубка производить непосредственно в месте отгиба кромки, т.е. на высоте 40 мм от верхнего края патрубка без предварительной его раздачи, то во время отбортовки в месте отгиба кромки получится сужение. Такой патрубок затем трудно исправить.

После раздачи верхнего конца патрубка в стороны приступают к отбортовке, для чего патрубок устанавливают на наковальню и наносят удары молотком не прямо по краям, а наискось, так как при нанесении прямых ударов на кромке могут появиться трещины. Кромка должна плотно прилегать к поверхности наковальни или стойки. Ударять по ней на весу не рекомендуется во избежание образования трещин. Отбортовку кромки выполняют постепенно в два – три приема, пока кромка не будет отогнута на 90º. При отбортовке распределяют удары молотком по всей кромке равномерно, не допуская лишних ударов по одному и тому же месту. В процессе отбортовки и после получения кромки требуемого размера место отбортовки правят гладильным молотком на наковальне.

Отбортовка ручным способом при помощи оправок

Для отбортовки деталей применяют оправки различной конструкции.

При отбортовке заготовку зажимают между обеими частями оправки. Прежде чем приступить к отбортовке, обрезают кромки, а затем опиливают напильником, чтобы снять заусенцы.

Отбортовку выполняют деревянными и стальными молотками.

Деревянные молотки применяют при отбортовке кромок деталей, изготовляемых из меди, латуни и алюминия, толщиной до 1 мм.

Стальные молотки применяют при отбортовке кромок у деталей, изготовляемых из тех же металлов, но толщиной более 1 мм.

Кромку отбортовывают в приспособлении сначала по наименьшему радиусу с постоянным сгибанием всей кромки.

Удары молотком распределяют по всей кромке равномерно, не допуская лишних ударов по одному и тому же месту, чтобы не образовывались трещины. Удары молотком при отбортовке высокой кромки наносят более осторожно. Отбортовку кромки ведут до тех пор. Пока она не будет прилегать к рабочей части оправки. После отбортовки кромки деталей правят молотком на наковальне, обрезают по разметке и опиливают напильником.

У деталей цилиндрической формы больших размеров кромки отбортовывают в ручную при помощи внутреннего распорного кольца и наружного фланца. Кольца и фланец изготавливают из стали. Прежде чем приступить к отбортовке, по внутренней и наружной поверхностям деталей наносят риски, определяющие высоту кромки и границы установки распорного кольца и фланца.

При отбортовке внутреннее распорное кольцо при помощи молотка туго вставляют внутрь детали, а снаружи на деталь плотно надевают фланец. Распорное кольцо устанавливают таким образом, чтобы его верхняя плоскость совпадала с внутренней риской, а фланец ставят так, чтобы верхняя плоскость его совпадала с наружной риской. Отбортовку ведут деревянными и стальными молотками.

Кромку отбортовывают сначала в каком-либо одном месте, затем с противоположной стороны и с двух сторон по бокам. Деталь с отбортованной кромкой скрепляют с фланцем в четырех местах при помощи зажимов или ручных тисков. После этого постепенно отбортовывают кромку кругом. В зависимости от толщины и свойств металла отбортовку кромки выполняют в несколько приемов.

Отбортовка происходит вследствие уменьшения сечения заготовки, поэтому не исключена возможность образования на кромке трещин. При отбортовке деталь иногда отжигают несколько раз.

Отбортовка деталей на зигмашине

Отбортовку кромок у цилиндрических деталей, например у патрубка и труб, можно выполнять на зигмашинах, применяя ролики соответствующей формы и размеров. Небольшие кромки, не более 10 мм на деталях, изготовляемых из металла толщиной до 0.5 мм, отбортовывают на ручных настольных зигмашинах. Приводные зигмашины позволяют изготавливать детали из материала толщиной до 1 мм.

Отбортовка на зигмашинах осуществляется роликами.

При отбортовке на зигмашинах кромки на детали получают в несколько приемов, в зависимости от толщины металла и величины кромки. Вначале деталь удерживают горизонтально, а затем наклоняют ее относительно роликов, постепенно отбортовывая кромку на требуемый угол. В процессе отбортовки деталь может слегка покоробиться. Такие детали правят молотком на наковальне. Кромки после отбортовки обрезают по разметке и опиливают напильником.

Посадка металла

Посадка заключается в отгибании кромок (бортов) деталей внутрь. При посадке кромки в местах закругления волокна сокращаются, а сама кромка утолщается и, кроме того, на ней появляются складки излишнего металла. Чтобы на кромке не образовывались складки излишнего металла, в местах изгиба сначала делают гофры, а затем их осаживают, т.е. делают посадку. При этом образование кромки на детали происходит вследствие некоторого утолщения металла в месте посадки.

Кромкогиб ручной своими руками: чертежи, разновидности станка

Такой несложный инструмент, как кромкогиб, может оказаться полезным во многих ситуациях, связанных с необходимостью обработки изделий из листового металла. На современном рынке представлено множество моделей такого устройства, но при желании его можно изготовить своими руками.

Кромкогибы можно использовать для формирования довольно сложных профильных элементов

Сферы применения

Кромкогибочный станок или простейший ручной инструмент, предназначенный для гибки кромок, находит широкое применение во многих сферах. Кромкогиб позволяет, в частности, изготавливать из тонколистового металла элементы воздуховодов, подготавливать кромки заготовок для их соединения посредством сварки. Авторемонт (кузовные работы) – еще одна область применения такого инструмента и оборудования.

Кромкогиб также активно применяется в строительстве и при выполнении ремонтных работ по дому. Используя такой инструмент, формируют фальцевые соединения тонколистовых металлических элементов и даже изготавливают изделия различной конфигурации.

Отгиб торца водосточной трубы на электромеханическом кромкогибочном станке

Если говорить о принципе, по которому действует кромкогиб, то он достаточно прост. Чтобы загнуть кромку тонколистового изделия, шкалу кромкогиба устанавливают на требуемую ширину обработки, затем край обрабатываемой детали помещают между рабочими роликами приспособления и, передвигая устройство, выполняют гиб.

Основные разновидности

Наиболее простыми по конструкции из представленных на рынке кромкогибочных устройств являются ручные приспособления роликового типа. Все манипуляции с такими кромкогибами осуществляются при помощи рукоятки, которой они оснащены, а основную работу по деформированию края металлической заготовки выполняют ролики. Ширина гиба, выполняемого при помощи такого приспособления, регулируется посредством специального ограничителя, установленного на направляющих устройства.

Компактными ручными кромкогибами можно работать непосредственно на месте монтажа

Высокую мобильность кромкогиба, работать с которым можно даже на высотных объектах, обеспечивают не только его компактные размеры, но и небольшой вес, составляющий порядка 2 кг. Используя ручной кромкозагибочный инструмент, можно загнуть край металлической заготовки на угол до 90°, при этом толщина металла, из которого она изготовлена, не может превышать 0,8 мм.

При помощи кромкогиба можно выполнять гибы любой длины, а их ширина может находиться в интервале 0,5–20 см. Как видно из технических характеристик такого устройства, его возможности достаточно ограничены, поэтому использовать его целесообразно лишь для решения несложных технологических задач. Более производительным и функциональным является кромкогибочный станок, оснащенный гидравлическим приводом. Оператору, работающему на таком оборудовании, не надо прикладывать значительные физические усилия для того, чтобы согнуть кромку металлической заготовки. За счет высокой мощности, которой отличается такое устройство, его можно использовать для обработки заготовок из листового металла даже значительной толщины.

Кромкогибочный станок ZSH-4,0 с гидравлическим прижимом роликов

Гидравлический кромкогибочный станок в зависимости от габаритов может быть стационарным или передвижным. Именно гидравлическим приводом чаще всего оснащается такое оборудование, которое имеет и другое название – «кромкогибочный пресс».

Кромкогибочный станок может быть оснащен и электромеханическим приводом. При помощи данного оборудования можно изготавливать фальцы различного типа и даже выполнять осадку фальцевого шва, если оснащение станка позволяет это делать.

Выполнение кромки или её обрезка на роликовом станке происходит с помощью сменных роликов, от которых и зависит форма отгиба

Большой популярностью пользуются кромкогибы, оснащенные пневматическим приводом. Рабочие органы такого станка, работающего по принципу «поворотной балки», за счет использования пневмопривода позволяют оказывать значительное давление на обрабатываемую заготовку, величина которого может доходить до 6,2 бар. Между тем применять такой кромкогибочный станок можно для обработки заготовок из листового металла, толщина которого не превышает 1,2 мм, при этом ширина обрабатываемой кромки не может быть больше 12 мм. Решив использовать серийное оборудование данной категории или изготовить пневматический станок своими руками, вы должны иметь в виду, что для полноценной работы такого устройства необходимо обеспечить расход воздуха, равный 113 л/мин.

Самостоятельное изготовление кромкогибочного станка

Как сделать приспособление для выполнения кромкогибочных операций? Решается такая задача достаточно просто.

Вариант первый. Станок для сгиба длинных прямых кромок

Для того чтобы изготовить такое устройство, вам потребуются его чертежи, которые несложно найти в интернете, а также следующее оборудование и расходные материалы:

- металлические швеллеры, из которых изготавливают основание и прижимы кромкогиба;

- толстостенный уголок для изготовления обжимного пуансона;

- металлический лист, из которого будут изготовлены щетки кромкогиба;

- металлическая скоба, используемая в качестве ручки устройства.

Схема работы самодельного кромкогиба

Схема сборки, позволяющая изготовить станок для выполнения кромкогибочных операций, выглядит следующим образом:

- На ребрах пуансона и основания снимаются фаски, размер которых должен составлять 7х45°, а длина – 30 см.

- К пуансону привариваются металлические прутки диаметром 10 мм, которые будут выступать в качестве осей. Приваривая такие прутки, необходимо следить за тем, чтобы их ось совпадала с ребром уголка.

- На концах рабочей части прижима делаются выборки.

- Самодельный кромкогиб предварительно собирается в тисках, при помощи которых пуансон сжимается с основанием. При этом важно следить за тем, чтобы стенка пуансона и рабочая полка основания, между которыми помещается картонная прокладка, располагались в одной плоскости.

- На ось пуансона надеваются стальные щетки, которые прижимаются к основанию при помощи струбцин.

- После проверки правильности положения щеток их приваривают к основанию устройства.

- В основании кромкогиба просверливаются отверстия, в которые вкручиваются зажимные болты.

- К основанию станка – металлическому швеллеру – привариваются шпильки, на которые накручиваются гайки.

- Выкрутив болты, их вставляют в рассверленные отверстия прижимного механизма и накручивают на них ограничительные гайки.

- К металлическому уголку самодельного кромкогиба приваривается ручка.

Чертеж гибочной балки (нажмите для увеличения)

Чертеж нижней балки (нажмите для увеличения)

Чертеж прижимной балки (нажмите для увеличения)

После того как ваше кромкогибочное устройство собрано, остается только зафиксировать его в слесарных тисках.

Закрепленный на верстаке кромкогиб

Видеообзор изготовления первого варианта кромкогибочного станка можно детально увидеть в представленном ниже видеоролике.

Вариант второй. Ручной кромкогиб для отбортовки

Этим самодельным приспособлением можно отгибать кромки любой длины, а конструкция взята с ручных кромкогибов заводского производства.

Весь ход работ детально кромкогиба данного вида подробно показан на видео ниже.

На данных примерах мы рассмотрели порядок изготовления типовых кромкогибов, которые можно использовать для выполнения целого перечня технологических операций. Если же вам необходимо кромкогибочное устройство, при помощи которого осуществляют авторемонт, то оно отличается еще более простой конструкцией и, соответственно, невысокой стоимостью, поэтому изготавливать его самостоятельно нецелесообразно: такое приспособление лучше приобрести.

И в заключение еще один вариант изготовления самодельного кромкогиба в видеоформате.

Станки для отбортовки

Отбортовка – современный технологический процесс в области металлообработки, представляющий собой образование по контуру отверстия детали или по её внешнему контуру бортов заданной высоты. Для осуществления данного процесса необходимо специальное профессиональное оборудование – станок для отбортовки.

Отбортовка внешних контуров детали производится путем создания невысоких бортиков по краю заготовки путем растяжки и сжатия обрабатываемого материала. При необходимости сократить толщину листового металла при дальнейшем тангенциальном удлинении, выполняется отбортовка отверстия детали. При этом современный станок для отбортовки позволяет выполнить задачу с максимальной точностью, сохранив расстояние между концентрическими окружностями.

Процесс формирования бортиков выполняется с помощью матрицы и пуансона. Стенки обрабатываемой детали при этом сначала растягиваются, а затем сгибаются, формируя цилиндрический бортик нужного размера. Отбртовка внешних контуров деталей производится по технологии штамповки резиной с последующей доводкой неровностей в штампе или вручную.

Купить станки для отбортовки

В каталоге нашей компании представлены различные модели отбортовочных станков, которые предназначены для применения в единичном, мелкосерийном и среднесерийном производстве. Для тех, кто заинтересован в модернизации и автоматизации собственного производства, станок для отбортовки листового металла станет необходимым приобретением, позволяющим значительно ускорить рабочий процесс в штамповочном производстве, при изготовлении изделий с большим фланцем, формировании кромки (90 º) на криволинейных элементах и других технологических операциях.

Современные станки для отбортовки, которые Вы можете заказать и купить у нас прямо сейчас, отличаются отличной производительностью, стойкостью к износу деталей, долговечностью и надежностью. Качество изделий, производимых на оборудовании от компаний RAS (Германия) и COORIG (Китай), всегда безупречно, поэтому продукция, которую будет выпускать Ваша компания, будет пользоваться неизменным спросом. Следовательно, покупая современный станок для отбортовки или любое другое оборудование, применяемое в сфере металлообработки Вы делаете выгодное капиталовложение, которое в ближайшем будущем принесет Вам существенную прибыль.

Представленные в нашем каталоге станки для отбортовки изделий из листового металла просты в использовании и обслуживании, надежны и долговечны. Цена всего ассортиментного ряда доступна, что делает приобретение технологических промышленных станков выгодным, быстро окупаемым приобретением.

Как подобрать автоматический кромкорез (фаскосниматель) для листов

Обязательным подготовительным этапом перед выполнением сварочных либо окрасочных работ является обработка кромки материала (снятие фаски). В зависимости от вида изделия, толщины заготовок, а также других параметров, на которых мы подробнее остановимся в данной статье, возникает необходимость подбора оптимального оборудования.

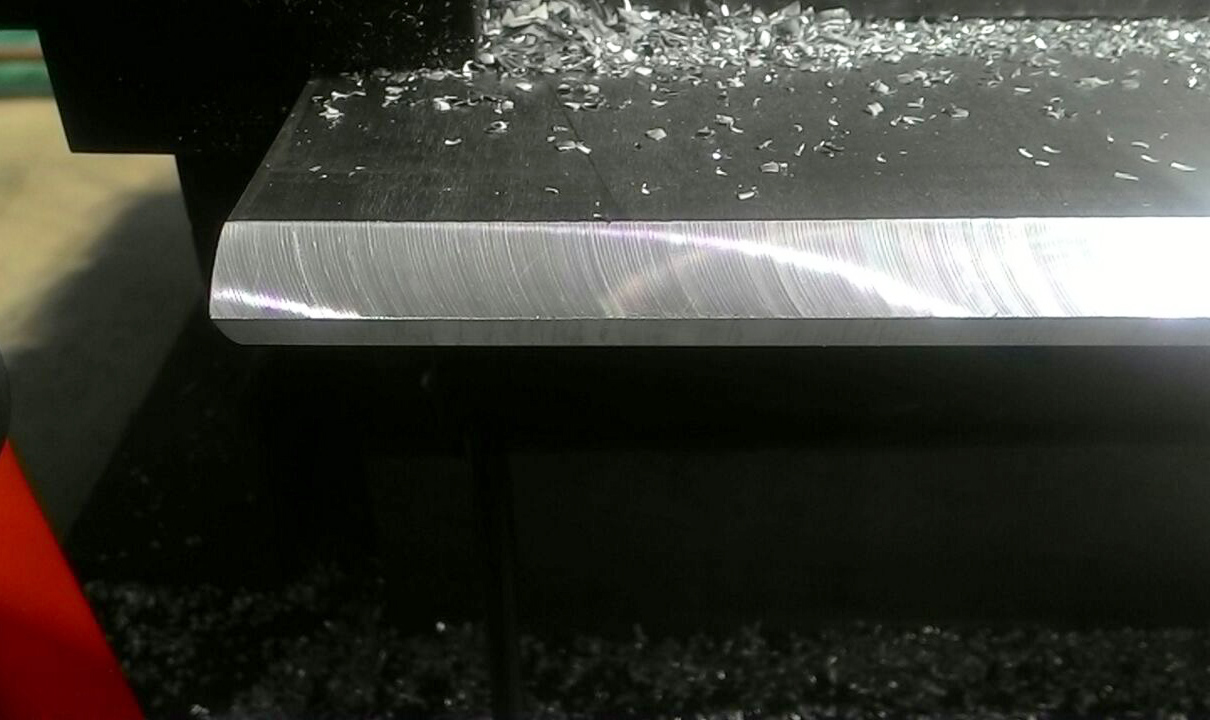

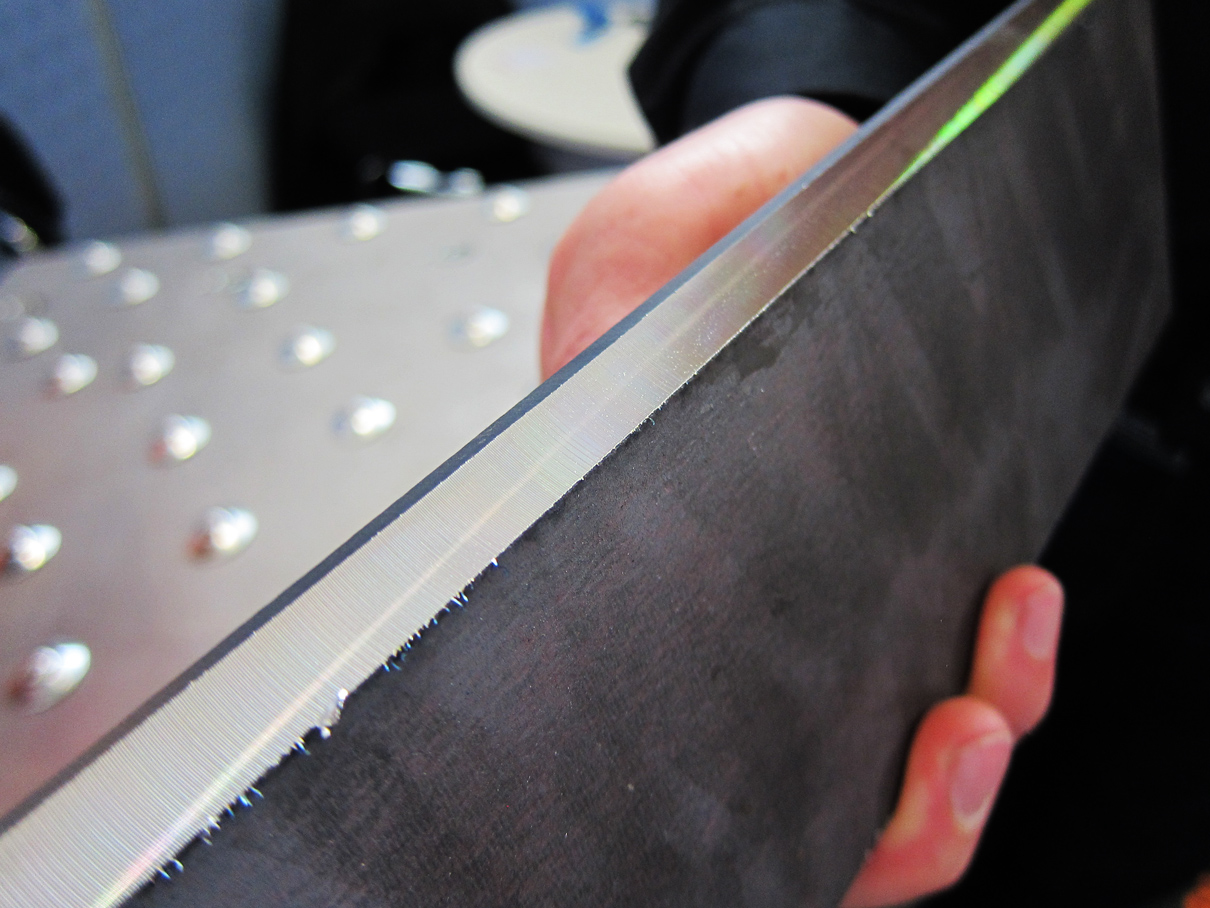

Образец обработанной кромки металлического листа (фаска выполнена кромкорезом UZ-50)

К сожалению, мы часто сталкиваемся с ситуациями, когда к нам обращаются покупатели, которые уже приобрели оборудование для подготовки кромки, но оно, в лучшем случае, делает процесс снятия фаски слишком затратным как по времени, так и по средствам, либо, в худшем случае — оказывается совершенно непригодным для выполнения поставленной задачи в реальных условиях. Цена ошибки получается слишком высокой, тем более если учесть существенную стоимость данного оборудования.

Если вы впервые столкнулись с необходимостью подбора автоматического кромкореза, и у вас нет времени разбираться во всех тонкостях данного процесса, сравнивать десятки моделей разных производителей, а затем, за свой счет, устраивать дорогостоящие эксперименты на собственном производстве, мы настоятельно рекомендуем вам воспользоваться простой формой подбора автоматического кромкореза. Но как бы там ни было, в первую очередь советую вам всё-таки уделить 5 минут и прочитать эту статью, а я постараюсь изложить материал, который с лихвой окупит потраченное время.

Максимальная толщина обрабатываемого материала. Ширина фаски.

Итак, первое, с чего необходимо начать подбор автоматического фаскоснимателя — это определиться с толщиной листов, обрабатываемых на вашем предприятии. Ведь от этого зависит один из основных параметров кромкореза — максимальная ширина выполняемой фаски. Обратите внимание: именно ширина, т.е. гипотенуза (d).

В большинстве случаев нет смысла брать громоздкий и дорогой станок для снятия фаски с металла толщиной до 20 мм. Поэтому, я бы рекомендовал остановить свой выбор на одной из следующих машин:

Легкие кромкоскалывающие станки

Скажу сразу, что оборудование данной категории позволяет обрабатывать кромку только под углом. Если вам требуются дополнительные задачи, например, торцевание — смело переходите к следующему разделу «Универсальные кромкофрезерные станки».

Ультралегкий автоматический кромкорез UZ-12

Как следует из названия, максимальная ширина фаски — 12 мм. Достигается она путем скалывания материала специальной кромкоскалывающей фрезой, благодаря чему достигается высокая скорость обработки — 1,8 м/мин и практически бесшумная работа. А рекордно низкая для машин данного типа масса в 30 кг, позволяет перемещать станок по цеху одним оператором без использования специальных средств. Более того, в станке используется редуктор червячного типа, благодаря которому заявленная гарантия производителя составляет 5 лет! Стоит также отметить высокий ресурс фрезы и возможность ее многократной заточки.

Кромкорез автоматический UZ-12

Фаска, выполненная кромкорезом UZ-12

Быстрый автоматический кромкорез UZ-15

Одна из самых популярных моделей, сочетающая высокую скорость обработки 3,6 м/мин, плавную регулировку угла от 15° до 50°. При максимальной ширине фаски 15 мм. UZ-15 прекрасно справляется с обработкой нержавеющей стали, сохраняя при этом высокий ресурс кромкоскалывающей фрезы.

Кромкорез автоматический UZ-15

Фаска, выполненная кромкорезом UZ-15

Мощный автоматический кромкорез UZ-18

Новинка! Одна из самых производительных автоматических кромкоскалывающих машин на рынке!

Сочетает в себе все преимущества перечисленных моделей при еще большей производительности. Максимальная фаска до 18 мм, скорость обработки — 1,9 м/мин. Используется редуктор червячного типа, позволяющий продлить срок гарантии до 5-и лет!

Таким образом, можно отметить, что данные модели позволяют легко выполнять двухстороннюю фаску формы X и K, без необходимости кантования громоздких листов. Процесс обработки кромки происходит быстро и бесшумно. А универсальный 3D-манипулятор позволяет легко перемещать оборудование по цеху.

Универсальные кромкофрезерные станки

Если требуемая ширина фаски превышает 18 мм, то в таком случае следует выбирать станок кромкофрезерного типа. Более того, такие станки более универсальны, позволяют торцевать листы (фаска 0 градусов), выполнять фаску формы J, а также выполнять другие, специальные операции. Правда и стоимость таких машин значительно выше.

Мощный, универсальный кромкорез UZ-50

Позволяет снимать фаску до 62 мм. В несколько проходов, естественно. Одна из самых популярных высокопроизводительных кромкофрезерных моделей на рынке. Позволяет обрабатывать практически любые металлы — от обычной стали до HARDOX, брони. Особенностью является простота и универсальность применения. Благодаря 3D-манипулятору компенсируются неровности пола и листа, есть возможность обработки верхнего и нижнего края листов без кантования. Позволяет обрабатывать небольшие заготовки при помощи дополнительного приспособления — стола для мелких деталей. Оптимальный выбор для большого объемов производства.

Кромкорез автоматический UZ-50

Фаска, выполненная кромкорезом UZ-50

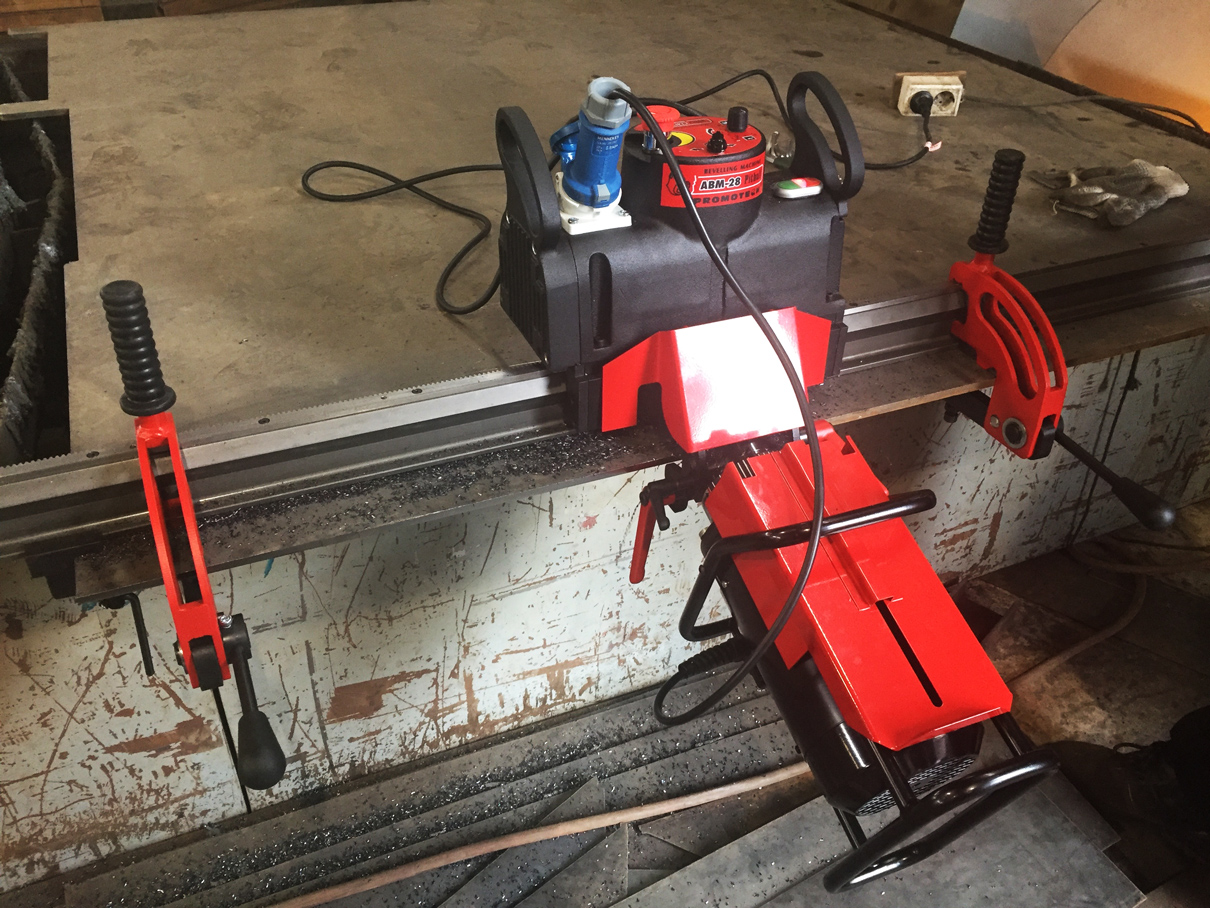

Надежный ABM-28

Уникальная модель, позволяет обрабатывать кромку листов до 28 мм. Особенностью станка является жесткое крепление на направляющем рельсе, что позволяет выполнять операции торцевания (фаска 0 градусов), устранения серповидности листа. Максимальная универсальность благодаря возможности снятия фаски формы J, обработки нижнего края листа — фаска формы X и K. Преимущества данной модели — надежность, универсальность, невысокая стоимость!

Кромкорез автоматический ABM-28

Фаска, выполненная кромкорезом ABM-28

Стационарный кромкорез UZ-30

Особенностью данного кромкореза является стационарное исполнение, благодаря которому значительно упрощается обработка большого потока мелких деталей. Максимальная ширина фаски до 30 мм. Также позволяет обрабатывать трубы диаметром от 200 до 1000 мм.

Кромкорез автоматический UZ-30

Фаска, выполненная кромкорезом UZ-30

Это лишь краткий обзор наиболее популярных моделей. Если вам требуются специальные машины, например для снятия фаски шириной до 80 мм, снятия плакирующего слоя и других нестандартных задач — обращайтесь!

Продукция в статье

Очень мощная машина с автоматической подачей для снятия фаски под сварку в машиностроении.

- Ширина фаски: .

- Углы фаски: 15°-50°.

- Толщина листа: .

- Подача: .

Автоматический кромкорез UZ-50

Мощный, очень эффективный станок для снятия фаски на заготовках из стали, нержавеющей стали и алюминия с двух сторон.

- Ширина фаски: 52-62 мм.

- Углы фаски: 15°-60°.

- Толщина листа: .

- Подача: 0-.

Автоматический кромкорез ABM-28

- Ширина фаски .

- Углы фаски: -60°…60°.

- .

- Подача: .

Кромкорез UZ-12

Ультралёгкий кромкорез с автоматической подачей. Огромные возможности при минимальной массе!

- Ширина фаски: до 12 мм.

- Углы фаски: 30°, 45°, 22,5°, 37,5° и 50°.

- Толщина листа: .

- Подача: .

Мощный стационарный фаскосниматель.

- Ширина фаски: до 30 мм.

- Углы фаски: 30°-60°.

- Толщина листа: 2.

- Подача: .

Фаскосниматель UZ-18

Одна из самых производительных кромкоскалывающих машин с автоматическим перемещением.

- Ширина фаски: 18 мм.

- Углы фаски: 15°-50°.

- Толщина листа:

- Подача:

Разделка кромок под сварку

Содержание:

- Нюансы разделки кромок

- Виды разделок

- Смещение деталей

- Кромки для труб

- Интересное видео

Одним из этапов подготовки металлических деталей для их сваривания в неразъемное соединение является работа с их кромками. Придание им определенной формы называется разделкой. С какой целью выполняют разделку кромок свариваемых деталей? Это необходимо для повышения качества будущей сварной конструкции. Скос кромок обеспечивает хороший провар по всей ширине шва. Кроме того, это гарантирует доступ инструмента сварщика к корню сварного шва. Это главные причины, для чего выполняется разделка кромок при сварке.

Размеры скосов относятся к конструктивным значениям, регламентируемым нормативными документами. Они разделяются в зависимости от формы соединений и способа сварки. Так, например, ГОСТ 5264, в котором содержатся требования к ручной дуговой сварке, не распространяется на соединения трубопроводов, описания которых изложены в ГОСТе 16037. При автоматической сварке и с применением полуавтомата следует обратиться к ГОСТу 11533. Суть разделки кромок под сварку заключается в удалении части металла на торце под определенным углом, называемым скосом.

Нюансы разделки кромок

Разделка под сварку имеет свои особенности. При разделке увеличивается ширина сварного шва. Это приводит к дополнительному расходу материалов. При некоторых ситуациях разделка кромок отсутствует, и сварка производится без этого подготовительного этапа. Если свариваются тонкие детали, то прибегают к отбортовке.

Отбортовкой называется загиб кромок соединяемых деталей. Выполняют отбортовку ручным или машинным способом. Вручную она может выполняться на наковальне с применением молотка или кувалды. Механическая обработка также может проводиться строганием, фрезерованием, долблением, применением абразивов, что требует соответствующего оборудования, например, строгальных или фрезеровальных станков.

Устройство строгальных станков достаточно простое. Высокопрочный резец, проходя вдоль торца под установленным углом, снимает за каждый проход слой металла. Затем механизм станка изменяет его положение и операции повторяются. Фрезеровальные станки находят применение, когда поверхность деталей имеет криволинейную форму. Фаска образуется с помощью фрезы, совершающей перемещение вдоль линии шва.

Для больших конструкций и трубопроводов используют кромкоскалыватели, работающие методом долбления. Абразивную обработку применяют для заготовок маленького размера и для окончательной доводки после строгания и фрезерования. Снимать кромку можно с помощью газового резака. Для машинного способа используют зигмашину.

Фаски на кромках делают с одной стороны или с обеих. Односторонние скосы на прямых деталях способствуют легкости протекания процесса сварки. При двухсторонних фасках необходимо обеспечить сварщику доступ к обеим сторонам соединения.

Конструктивные параметры

Типы разделки кромок под сварку различаются в зависимости от выбранных конструктивных параметров:

- Угол скоса. Обозначается буквой «β». Это острый угол между двумя плоскостями: торца и скошенной поверхностью. Находится в диапазоне от 10 до 30 градусов. Если скашивается только одна кромка, то угол составляет 45 градусов.

- Угол разделки. Обозначается буквой «α». Под этим термином подразумевается угол между скошенными поверхностями. Когда угол скоса обеих деталей одинаков, то угол разделки равняется его двойному значению. Соответственно, находится в диапазоне от 20 до 60 градусов. Правильный выбор угла раскрытия обеспечивает проникновение электрода вглубь, достаточного для хорошей проварки корня шва.

- Величина притупления. Обозначается буквой «С». Часть торца кромки, оставшаяся нескошенной, может иметь острую форму. Это может помешать процессу сварки и вызвать в этой тонкой части прожоги металла. Чтобы этого избежать прибегают к затуплению кромок. Размер притупления составляет порядка 2 мм.

- Зазор. Обозначается буквой «b». Является расстоянием между кромками в зоне корня шва. Зазор оставляют для лучшего провара в этой области. Его значение обычно составляет около 1,5 мм. Эта величина может быть уменьшена или увеличена в зависимости от технологии процесса сварки.

- Длина скоса. Обозначается буквой «L». Регулирует плавность перехода от минимального размера скошенной части до толщины детали. Правильно выбранное значение устранит дополнительные напряжения в этой области.

- Высота и ширина обозначаются как «h» и «в» соответственно.

- Катет шва. Обозначается буквой «К». Это наименьшее расстояние от плоскости одной детали до границы треугольного шва на другой.

Элементы геометрической подготовки формы кромок под сварку имеют свое обозначение, которое используется на чертежах, в технологической и конструкторской документации.

Виды разделок

Классификация предлагает различные виды разделки кромок под сварку. Они находят применение в зависимости от толщины элементов, применяемой технологии, типа шва. Каждый вид получил название по латинской букве, которую он напоминает. Три вида имеют прямолинейный скос, а один — криволинейный.

V-образная

Является наиболее часто применяемой. Это объясняется простотой выполнения и возможностью использования для различных толщин свариваемых деталей. Диапазон толщин — от 3 до 26 мм.

Представляет собой разделку обеих кромок с одной стороны. Угол разделки — 60 градусов. Применяется для стыковых, угловых и тавровых соединений.

X-образная

Используется также достаточно часто. Скосы выполняют с обеих сторон. Способ применяется для соединения деталей, имеющих толщину от 12 до 60 мм. Угол разделки такой же, как в предыдущем варианте. С каждой стороны осуществляется несколько проходов. При таком способе значительно снижается расход электродов при сварке. Остаточные деформации при нагреве являются незначительными.

U-образная

Единственный вид криволинейного скоса. Иногда называется «рюмочным». Разделка кромок для сварки таким способом является наиболее трудной. Применение оправдано, когда необходимо получит высокое качество шва. Обе кромки скашиваются одинаково с одной стороны. Подходящая толщина деталей — от 20 до 60 мм. При сварке кромок таким способом происходит уменьшенный расход электродов. Вручную выполнять трудно, поэтому применяются кромкорезы.

К-образная

Наиболее редко применяемый способ. Скос кромок под сварку в соединении делается только для одной детали. Одна из кромок односторонняя, а вторая имеет сразу два скоса. Если возникли затруднения, какая подходит разделка кромок под сварку таблица поможет сделать правильный выбор.

Из нее видно, что форма кромок зависит от типа соединения, характера шва и толщины свариваемых деталей.

Смещение деталей

Кромки не обязаны отличаться симметричностью и быть параллельными между собой. Однако, смещение кромок сварных стыковых соединений имеет ограничение. Все допуски указаны в нормативных документах. Величина допускаемого смещения зависит от толщины соединяемых деталей.

Свои нюансы имеет сварка трубопроводов и других различных труб. Это потребует повышенной точности. Допустимое смещение кромок при сварке труб будет гораздо меньшем, чем у деталей, имеющих плоскую форму. Способом предупреждения появления значительного смещения является надежная фиксация соединяемых элементов. Оправдавшим себя методом фиксации является выполнение прихваток — коротких поперечных швов.

Кромки для труб

К соединениям из труб, в частности к трубопроводам, предъявляются повышенные требования. Они являются наиболее трудными при сварке, требуют прочности, надежности и долговечности. Разделка кромок под сварку трубопроводов из стали определена требованиями ГОСТа 16037.

Большое значение придается перпендикулярности оси трубы к ее торцевой поверхности. Чтобы выдержать это требование, перед началом разделки кромок следует совершить обрезку торцов и проконтролировать получение требуемого прямого угла. Угол раскрытия должен составлять 60-70 градусов. Величина притупления кромок составляет 2-2,5 мм. Кромки под сварку труб могут обрабатываться различными способами: с помощью механической обработки, газовой резкой и другими.

При сборке соединения необходимо отслеживать, чтобы совпадали оси и поверхности стыков. Жесткое требование предъявляется к величине зазора. Его значение находится в диапазоне 2-3 мм. Чтобы не произошло перекоса соединения, зазор должен быть одинаковым по всей окружности.

Интересное видео

Для чего выполняется разделка кромок при сварке

В перечень подготовительных работ при сварке металлов входит обработка кромок, эту процедуру называют разделкой. Она связана с изменением размеров и формы стыков. Разделку целесообразно применять при сварке изделий, толщина которых превышает 5 мм. Об этом знает каждый сварщик, однако не каждый начинающий мастер понимает необходимость данной процедуры. Предварительная подготовка, связанная с обработкой кромок, направлена на решение двух основных задач:

- обеспечение доступа к корню шва;

- обеспечение проварки металла по всей толщине заготовки.

Несмотря на все положительные моменты, разделка обладает и некоторыми минусами.

- Во-первых, мастер должен знать технологию обработки, о которой будет сказано ниже.

- Во-вторых, операции с кромками неизбежно приводят к увеличению зоны шва, а это, в свою очередь, чревато повышенным расходом материалов.

Оптимальными считаются условия, когда подобной подготовки проводить не нужно. Все работы сводятся к изготовлению отбортовок. Но их применимость весьма ограничена, и в качестве ограничения выступает толщина металла. Зачастую работы по разделке сводятся к получению фасок. Они бывают односторонними или двусторонними. Односторонняя фаска выполняется при формировании одностороннего шва. Двусторонняя предусмотрена перед ведением работ на лицевой и изнаночной стороне.

Назначение

Несмотря на то, что разделка кромок считается одним из этапов подготовки к сварке, к этой работе сразу приступать нельзя. Ей предшествует зачистка, которая подразделяется на два вида.

- Механическая зачистка обеспечивает удаление инородных элементов, загрязнений, окалины, ржавчины и окисла. Она выполняется разными абразивными инструментами. Чаще всего применяют шлифовальные машины, металлические щетки или наждачную бумагу. От степени загрязненности поверхности зависит выбор зернистости абразива.

- Химическая зачистка предусматривает удаление химических соединений. Простыми словами она представляет собой обезжиривание поверхности. Существуют специальные органические растворители, но в некоторых случаях поверхность металла может протравливаться кислотами.

Без предварительной зачистки получить качественный шов будет практически невозможно. Инородные частицы попадут в расплавленный металл, и в процессе кристаллизации будут наблюдаться дефекты, снижающие показатели прочности шва. Следующим шагом будет разделка кромок. Она позволит получить доступ к сварочной зоне по всей толщине металла. Актуальной процедура считается при наложении шва в несколько проходов.

Листовой металл перед сваркой пропускают через специальные вальцы. Они представляют собой пару валиков, между которыми проходит лист. Данная процедура называется правкой. Ее можно выполнить и вручную, имея под рукой молот и правильную плиту, однако вальцы обеспечивают более качественный результат. В итоге все искривления металла должны исчезнуть.

При разметке переносятся основные размеры с чертежа на заготовку. Переносу подлежат как линейные, так и угловые размеры. В местах будущих сверлений выставляются метки. Для нанесения разметки предусмотрены заостренные чертилки и маркеры. При работе с чертежным инструментом следует всегда помнить о припуске. На производстве этап разметки отсутствует, так как изделия обрабатываются при помощи шаблонов.

Для повышения гибкости и пластичности металла проводят его термическую обработку. Предварительный подогрев осуществляется с помощью газовой горелки или специальной электрической печи.

Не стоит путать данный этап с нагреванием до высоких температур, например, при сварке цветных металлов, которое обеспечивает равномерное распределение тепла.

Наконец, последняя процедура перед разделкой – кройка. Она выполняется инструментами, которые приходится выбирать, исходя из толщины листа и физических свойств метала. Обычно применяют роликовые ножницы или газовые резаки.

Все кромки разделываются разным способом. На способ разделки влияют одновременно несколько факторов. Среди них толщина листа, тип формируемого шва, материал заготовки, способ сварки. Основные виды кромок были определены по их профилю. Каждый вид уникален в своем применении, поэтому сварщик должен определиться с предстоящей работой. Использовать только один вид разделки, как единственный освоенный или наименее затратный, нельзя, поэтому следует изучить теорию, касающуюся области применения того или иного способа разделки.

Скос двух кромок, выполненный под углом друг к другу при рассмотрении на срезе напоминает букву «V», поэтому называется V-образным.

V-образный скос

V-образный скос

Данный метод разделки считается наиболее популярным.

- Во-первых, он обладает универсальностью, так как подходит для большинства заготовок.

- Во-вторых, его реализация не требует особых навыков.

Скос можно делать на одной заготовке, но чаще всего разделываются обе кромки. Суммарный угол между плоскостями должен составлять 60° градусов. При выполнении разделки только одной кромки рекомендованный угол равен 50° градусам.

При достаточно большой толщине металла выполняется X-образный скос.

X-образный скос

X-образный скос

По своей сути, подобная разделка представляет собой два V-образных скоса, выполненных с наружной и внутренней стороны заготовки. К методу X-образной разделки прибегают при необходимости формирования двустороннего шва. Угол раскрытия плоскостей составляет 60° градусов. Обработанные поверхности лицевой и изнаночной стороны могут друг с другом не соприкасаться, однако расстояние между ними следует оставлять такое, чтобы обеспечивалось проплавление металла по всей толщине.

Еще один вид скоса имеет наиболее сложную форму. Она напоминает букву «U», поэтому скос называется U-образным.

U-образный скос

U-образный скос

Для новичков подобная работа считается трудновыполнимой. Обработка кромок ведется на каждой заготовке. Эти предварительные работы позволяют качественно проварить металл, толщина которого превышает 20 мм. Чаще всего U-образные скосы выполняют перед выполнением работ в режиме ручной дуговой сварки. Существуют способы разделки кромок, которые нельзя назвать стандартными. Они определяются, исходя из начальных условий.

Методы

Наиболее востребованной считается теория о способах непосредственной разделки. Их можно поделить на несколько видов. Первый вид – газовая разделка. Необходимо подчеркнуть, что это далеко не самый популярный способ. Работа с газом всегда сопряжена со сложной настройкой оборудования. Если учесть, что газ хранится в отдельном баллоне, то компактной такую установку никак назвать нельзя. Минус подобной обработки заключается в том, что она требует последующих действий по подготовке поверхностей.

Наиболее доступной, а посему и наиболее популярной считается механическая разделка. Она не требует особых условий и доступна даже тем, у кого отсутствует опыт подобных работ. В качестве рабочего инструмента могут выступать различные приспособления. Разделка ведется ножницами по металлу, а финишная обработка завершается абразивными материалами. Задействуются шлифовальные машины или фрезеровочные станки. Границы применимости того или иного инструмента устанавливает форма заготовки и ее материал.

Ручная разделка кромок, в силу своей трудоемкости, применяется все реже. Ее приходится применять, как финальную стадию после проведения механической обработки. Инструментами здесь служат зубило, молоток и напильник.

Примеры

В различных отраслях приходится сталкиваться с необходимостью сварки труб. Подобные работы встречаются на производстве, в строительстве и в транспорте. В отдельную категорию выделены трубопроводы жилищно-коммунального назначения. На сегодняшний день востребованы самые разные типоразмеры труб. Широкий спектр и материалов, из которых они изготовлены.

Естественно, в таких условиях невозможно обобщить требования к разделке кромок. В некоторых случаях перечень подготовительных работ совсем не подразумевает разделку кромок под сварку. Но в большинстве случаев подобные мероприятия являются залогом качественного шва. Нормы подготовки стальных труб к сварке при различных условиях, включающих в себя сочетания свариваемых конструктивных элементов, прописаны в ГОСТ 16037-80.

Согласно вышеуказанному ГОСТу, можно выделить следующие виды соединений труб:

- внахлест;

- в стык;

- угловое.

Отклонения от норм стандарта недопустимы. Они являются гарантией высокого качества при использовании любого типа сварки. Следует отметить, что данным стандартом также определены все методы зачистки поверхностей.

Отводы выполняются при монтаже трубопровода в случае необходимости разделения магистрали или объединения отдельных рукавов в один. На подготовительном этапе выполняется скос кромки под углом 45° градусов. Исключение составляют только угловые соединения, так как фаска в данном случае не требуется. При соединении труб в стык необходимо, чтобы они были одной толщины.

Штуцером называется патрубок, диаметр которого несколько меньше диаметра основной трубы. Он вваривается в трубу, чтобы обеспечить отвод основного потока. Используются два способа соединения: угловой шов и сварка внахлест. В обоих случаях шов должен быть односторонним, а кромки не разделываются.

При сборке различных резервуаров выполнять разделку кромок обязательно. При толщине металла до 25 мм используется V-образная или X-образная разделка. Более толстые кромки подлежат U-образной разделке. Плоские детали соединяются в стык. При подобном соединении заготовки расположены в одной плоскости, а их кромки примыкают друг к другу. Для листов металла, толщиной до 3 мм, нет необходимости производить разделку кромок. Выполняется лишь отбортовка. При толщине от 2 до 15 мм необходимо применить одностороннюю разделку, а при большей толщине – двустороннюю. Скосы образуются на каждой кромке.

Если между кромками образуется угол, превышающий 30° градусов, то такое соединение называется угловым. Здесь также можно обойтись только отбортовкой при условии, что толщина металла не превышает 3 мм. При увеличении толщины до 20 мм необходим односторонний скос. Одна кромка разделывается под углом 45° градусов.

Более толстые заготовки придется разделывать с двух сторон. Двутавровая балка в профиле напоминает букву «Н». Она обладает высокой степенью устойчивости к изгибам, поэтому часто востребована в строительстве и машиностроении. Соединяют ее с другими конструкциями методом таврового шва. При этом односторонняя раздела выполняется на кромках, толщиной до 25 мм, а двусторонняя – до 60 мм.

На чертежах могут быть использованы обозначения для основных параметров разделки. Так, определен зазор, как минимальное расстояние между кромками. Притуплением называется часть кромки, на которой не делается скос. Угол скоса определяется между начальной и конечной плоскостью кромки. Для двусторонней разделки определен угол разделки, как угол между фасками.

Вальцовочные станки для гибки листового металла — видео, чертежи, ГОСТ

Ротационная гибка листового и широкополосного металла востребована в производственной деятельности и мелких компаний, и ремонтных мастерских. Вальцы своими руками смогут изготовить даже домашние умельцы, сэкономив при этом на приобретении аналогичного промышленного оборудования.

Особенности технологии

Вальцевание, которому могут подвергаться изделия не только из металла, но и из других пластичных материалов (резина, пластик и др.), представляет собой процесс, необходимый для придания листовым заготовкам требуемой конфигурации. Несмотря на то, что наиболее распространенной является вальцовка листового металла, подвергаться такой технологической операции может и трубопрокатная продукция.

При этом используется специальное оборудование, основными рабочими элементами которого являются валы, воздействующие на заготовку из листового проката. Если необходимо придать ей цилиндрическую форму, технологическая операция носит название вальцовки (или вальцевания). Когда же требуется увеличить диаметр трубы, процедуру называют развальцовкой.

Принцип работы 3-х валкового листогибочного станка

На промышленных предприятиях для выполнения операций вальцовки или развальцовки используют оборудование с электрическим или гидравлическим приводами, а в домашних условиях для этого применяют станки с ручным приводом, которые могут быть как серийными, так и самодельными. Высокой популярности таких технологических операций, как вальцевание и развальцовка, предполагающих деформирование металла в холодном состоянии, способствует несколько факторов.

- Сталь или другой металл, из которого изготовлены обрабатываемые изделия, не подвергаются температурному воздействию и, соответственно, не изменяют своих первоначальных характеристик.

- В структуре материала, который подвергнут такой обработке, не образуются внутренние трещины.

- Обрабатываемое изделие деформируется равномерно по всей своей поверхности.

- При помощи холодного деформирования, процесс которого можно контролировать, изготавливают изделия с максимально точными геометрическими параметрами.

Благодаря перечисленным преимуществам с помощью этих технологических операций выполняют обработку не только крупногабаритных, но и миниатюрных изделий из стали и других металлов (таких, например, как детали ювелирных украшений).

Сведения о производителе трехвалковой листогибочной машины ИБ2222

Изготовитель трехвалковой листогибочной машины ИБ2222 — Славгородский завод кузнечно-прессового оборудования КПО имени 8-летия Октября.

Разработчик листогибочной машины ИБ2222 — Азовское специальное конструкторское бюро кузнечно-прессового оборудования и автоматических линий, СКБ Ко.

Станки, выпускаемые Славгородским заводом кузнечно-прессового оборудования КПО

Машины листогибочные трехвалковые (вальцы). Общие сведения

Синонимы: ротационная валковая листогибочная машина — roll sheet bending machine, roller sheet metal bending machine.

Процесс гибки деталей из листовых заготовок осуществляется на валковых машинах, в которых гибка происходит между тремя вращающимися валками, установленными в шахматном порядке. Преимущественно используются универсальные трех- и четырехвалковые листогибочные машины, но в отдельных случаях находят применение и специализированные машины.

Основным назначением универсальных листогибочных машин является гибка цилиндрических и конических обечаек и секторов. Гибка выполняется в холодном и горячем состоянии, причем горячая гибка используется для формовки только толстостенных заготовок.

Минимально возможный радиус изгиба равен не менее пяти- десятикратной толщине заготовки; с увеличением ширины заготовки предельное значение радиуса изгиба увеличивается.

При небольшом объеме производства универсальные листогибочные машины применяются также и для проведения других технологических процессов, как-то гибки сортового проката и труб, гибки листовых заготовок на малый радиус, местной штамповки и правки листовых заготовок.

Основными преимуществами универсальных листогибочных машин являются отсутствие необходимости в сменной технологической оснастке и большая их универсальность, благодаря чему применение этих машин экономически выгодно и при индивидуальном производстве.

Формообразование изделий на валковых листогибочных машинах происходит при одновременном перемещении заготовки между деформирующими валками и при её поперечном изгибе. Валки расположены обычно горизонтально. Выпускаются трёхвалковые машины с симметричным и асимметричным расположением валков (рис., а, б) и четырёхвалковые (рис., б). На валковых листогибочных машинах изгибают заготовки толщиной от 1 до 150 мм как в холодном, так и в горячем состоянии (при толщине листов св. 50 мм); скорость гибки 3-8 м/мин.

Машины листогибочные трехвалковые и четырехвалковые

Преимущества ротационной гибки на вальцах

В процессе деформировании металла на машинах ротационного действия (какими и являются вальцы) основное деформирующее усилие прикладывается не одновременно ко всей поверхности заготовки, а постепенно, по мере того, как в очаг деформации вовлекаются все новые объемы металла. В результате усилие значительно уменьшается, а некоторое снижение производительности гибки в большинстве случаев некритично. Кроме того, сам принцип работы листогибочных вальцев настолько прост, что для самостоятельного изготовления вальцовочного станка не потребуется существенных затрат труда и исходных материалов.

Последовательность операций листовой вальцовки заключается в следующем:

- Исходную заготовку (лист или широкая полоса) заправляют в начальный зазор между рабочими валками.

- Опускают подвижный валок до надежного прижима заготовки к нижним валкам.

- Проворачивая подвижный валок, изгибают заготовку. Количество оборотов инструмента может быть разным — все зависит от ровности поверхности заготовки.

- Когда нужное качество гибки достигнуто, деталь извлекают из валков.

Таким способом можно получать продукцию типа цилиндров и конических деталей, производить правку полос и т.д. Усилие ротационной вальцовки невелико, поскольку трение в ходе штамповки минимально, и необходимо лишь для фиксирования заготовки в валках. Более существенен крутящий момент, но и его значения относительно малы. Они определяются только величиной плеча приложения усилия. Более заметно на усилие процесса влияют физико–механические характеристики материала, и его толщина (для толстолистовых заготовок резко возрастает момент сопротивления сечения). Поэтому ротационная вальцовка выгодна для малоуглеродистой стали толщиной не более 4 мм, жести, алюминия и других высокопластичных металлов и сплавов.

Ввиду малости усилий и моментов, вальцы своими руками в большинстве случаев обходятся без электродвигателя. Более того, электромеханический привод приводит к увеличению металлоемкости станка и усложнению его конструкции. Так, потребуется понижающий редуктор, промежуточный вал, и, возможно, тормоз.

Используемое оборудование

Оборудование, которое используется для вальцевания, отличается не только своей универсальностью, но и простотой конструкции, поэтому его несложно изготовить своими руками. Конечно, самодельные станки для вальцевания оптимально подходят для домашнего использования, а для оснащения производственного цеха, где нагрузка на такое оборудование достаточно велика, лучше всего приобретать серийные модели вальцов, представленные на современном рынке в большом разнообразии.

Как серийные, так и самодельные модели станков, при помощи которых осуществляется вальцевание, работают по принципу обкатки листового материала вокруг основного валка, расположенного сверху. В таком процессе принимают участие и боковые валки, которые можно перемещать, регулируя тем самым диаметр формируемой обечайки.

Валки этого станка вращаются вручную, а приближение верхнего ролика производится с помощью двух рукояток

Важными характеристиками вальцов является радиус их рабочих элементов – валков, а также наибольшая толщина и ширина обрабатываемой детали. Радиус валков, в частности, оказывает влияние на такой параметр, как минимальный радиус изгиба заготовки. Чем валки больше в своем диаметре, тем, соответственно, больше значение минимального радиуса изгиба заготовки из листового металла. На величину минимального радиуса изгиба также оказывает влияние и толщина самого листа. Как правило, для вальцов минимальный радиус изгиба листовой заготовки должен быть 5-10-кратным ее толщине.

С учетом высоких нагрузок, которые испытывают в процессе работы валки, для их изготовления используют только высокопрочную сталь, что позволяет значительно улучшить их эксплуатационные характеристики. По количеству рабочих элементов различают двух-, трех- и четырехвалковые станки, причем наиболее популярными являются два последних вида.

Основные различия между 3-х и 4-х валковыми станками

Вальцы листогибочные 3-х валковые, рабочие элементы которых могут располагаться симметрично и ассиметрично, хотя и отличаются приемлемой ценой, обладают такими недостатками, как:

- невысокая скорость вальцевания (не более 5 м/мин);

- сложность выполнения обработки заготовок толщиной менее 6 мм, которые могут просто проскальзывать между валками;

- отсутствие точных координат у точки зажима обрабатываемого изделия.

Всех подобных недостатков лишены вальцы, на которых установлен дополнительный – четвертый – вал. За счет надежного зажима листовая заготовка из металла в процессе обработки не проскальзывает между валками. При этом обеспечивается высокая скорость вальцевания – 6 м/мин и более.

Станок с 4-х валками способен изготавливать, помимо цилиндрических, овальные и полицентрические заготовки

Вальцы данного типа, как правило, оснащаются автоматизированными системами управления, что положительно сказывается не только на их производительности, но и на точности выполняемой обработки. Большим и, пожалуй, единственным минусом такого устройства является его высокая стоимость.

Вальцы для листового металла или вальцовый листогиб

Этот тип листогиба может иметь три типа привода:

- ручной;

- гидравлический;

- электрический.

Своими руками делают вальцы для листового металла с ручным или электрическим приводом. В ручных ставят 3 вала, в электрических их может быть 3-4, но обычно тоже три.

Для этого станка нужна хорошая надежная основа. Это может быть отдельная станина или какой-то верстак или стол. Основа конструкции — валки. Их делают одинакового размера. Два нижних устанавливаются стационарно, верхний — подвижно, так, чтобы в нижней позиции он располагался между вальцами. За счет изменения расстояния между нижними вальцами и верхним изменяется радиус кривизны.

Приводят в движение станок при помощи ручки, которая приделана к одному из валов. Далее крутящий момент передается на другие катки через звездочки. Их подбирают так, чтобы скорость вращения была одинаковой.

Если предполагается на оборудовании изготавливать трубы, верхний каток с одной стороны делают съемным, с системой быстрой фиксации. Свернув лист в трубу, его по-другому не вытащить.