Влияние легирующих элементов на структуру и свойства сталей

Влияние легирующих элементов на структуру и свойства сталей

Легирование — это введение в состав стали элементов, оказывающих полезное влияние на ее структурное состояние и свойства. Легирующими считают любые компоненты, введенные в сталь, кроме основных — железа и углерода, если они не являются примесями. Как правило, содержание примеси в составе стали ограничивается верхними пределами. Легирующими компонентами могут быть: хром, никель, молибден, вольфрам, ванадий и др.

Примесями в первую очередь являются: сера, фосфор, кислород, водород и др., т.е. такие элементы, которые оказывают вредное влияние на свойства сталей. Примесями могут считаться и такие элементы, как медь, никель, хром (если они не предусматриваются марочным составом стали, и их содержание ограничивается по верхнему пределу с указанием «не более»). Кремний и марганец вводят во все стали в качестве технологических добавок, и легирующими элементами не считаются, если их содержание не превышает нескольких десятых долей процента. Если они вводятся в сталь в количествах, превышающих норматив для технологической добавки (кремния — более 0,4-0,5%, марганца — выше 0,8%), то они также являются легирующими элементами.

Влияние легирующих элементов на фазовый состав сталей

Железу свойственны два полиморфных (аллотропических) превращения при температурах 911 и 1392 ºС. В соответствии с диаграммой железо-углерод (глава 4), углерод повышает температуру высокотемпературного полиморфного превращения (линия NI) и понижает температуру нижней критической точки (линия GS), расширяя область γ-твердого раствора (аустенита).

Все легирующие компоненты разделяются на две группы: расширяющие или сужающие область аустенита (рисунок 6.1). К элементам, расширяющим γ-область, и понижающим критическую точку Ас3, относятся: Mn, Co, Ni, Cu. Сужают аустенитную γ-область и повышают критическую точку Ас3: Si, Al, Cr, Mo, W, V, Ti. При большом содержании компонентов, расширяющих γ-область (рисунок 6.1, а), температура полиморфного превращения может снизиться ниже комнатной. В этом случае равновесной фазовой составляющей сталей становится аустенит (γ-фаза), и такие стали называют аустенитными.

|

| Рисунок 6.1. Схема преобразования диаграмм фазового равновесия в связи с влиянием легирующих элементов на температуру полиморфных превращений железа |

При высоком содержании элементов α-стабилизаторов стабильной фазой в широком интервале концентраций становится α-фаза. Стали с такой структурой называют ферритными.

Легирующие элементы растворяются в α- и γ-железе, образуют, соответственно, легированный феррит и легированный аустенит. Все легирующие элементы, в отличие от углерода, образуют твердые растворы замещения.

Растворенные в аустените, все легирующие элементы понижают содержание углерода в эвтектоиде. Причем почти все легирующие элементы, за исключением никеля и марганца, повышает температуру эвтектоидного превращения (рисунок 6.2).

При растворении атомов легирующих компонентов искажается решетка железа, усиливаются межатомные связи, существенно повышается прочность твердых растворов практически без снижения вязкости. Это благоприятно сказывается на всем комплексе механических свойств сталей как в отожженном состоянии, так и, особенно, после упрочняющей термической обработки (рисунок 6.3). Практически все легирующие элементы повышают твердость феррита (а). Ударная вязкость изменяется неоднозначно (б). Никель, хром и до некоторой степени марганец одновременно с повышением твердости феррита увеличивают и его ударную вязкость, тем самым улучшая весь комплекс свойств.

|

| Рисунок 6.2. Влияние легирующих элементов на положение эвтектоидной точки на диаграмме железо-углерод: а — на содержание углерода в эвтектоиде; б — на температуру эвтектоидного превращения |

|

| Рисунок 6.3. Влияние легирующих элементов на свойства феррита: а — твердость; б — ударная вязкость |

При дальнейшем увеличении содержании никеля, хрома и марганца, а также при любых содержаниях молибдена, вольфрама и кремния ударная вязкость феррита уменьшается.

Все легирующие элементы (за исключением кобальта), растворенные в твердом растворе — аустените, при переохлаждении с высоких температур увеличивают устойчивость его к распаду, смещая вправо С-образные линии диаграмм изотермического распада (глава 7). Это очень сильно уменьшает критическую скорость закалки, позволяет проводить закалку легированных сталей в масле или, даже на воздухе. Это также снижает опасность образования закалочных трещин, уменьшает коробление изделий и увеличивает прокаливаемость сталей. Комплексное легирование несколькими элементами (Cr, Ni, Mo, W, V) в количестве 5 — 10% позволяет создавать стали с практически сквозной прокаливаемостью даже для очень крупных изделий.

Растворенные в переохлажденном аустените, легирующие элементы (кроме кобальта) понижают точки начала и конца мартенситного превращения (рисунок 6.4). Наиболее сильно влияют на положение мартенситных точек марганец, хром и никель.

|

| Рисунок 6.4. Влияние легирующих элементов на температуру мартенситного превращения (а) и количество остаточного аустенита (б) для сталей, содержащих 1% С |

Этим объясняется то, что основные стали аустенитного класса содержат эти элементы. Примером такой высокомарганцевой стали является высокоизносостойкая аустенитная сталь Гадфильда (110Г13Л) с 13% Mn. После закалки с высоких температур (1050 — 1100 ˚С) в воде эта сталь имеет аустенитную структуру, а при ударах в поверхностных слоях изделия (например, зуба ковша экскаватора) происходит образование кристаллов мартенсита деформации, что обеспечивает высокую ударно-абразивную стойкость.

Другим примером такого легирования являются аустенитные хромо-никелевые нержавеющие стали типа 08Х18Н10Т, которые после закалки приобретают чисто аустенитную структуру, что обеспечивает важнейшее свойство таких сталей — высокую коррозионную стойкость.

Легирующие компоненты в сталях проявляют различное сродство к углероду, что существенно влияет на их фазовый состав. Малое сродство к углероду проявляют Si, Ni, Co, Cu, Al. Эти элементы, хотя и могут образовывать карбиды при взаимодействии с углеродом, но в сталях в присутствии железа такие карбиды не образуются.

Компоненты, имеющие повышенное сродство к углероду, образуют в стали карбиды. Чем выше сродство легирующего элемента к углероду, тем выше устойчивость карбидов в стали при нагреве. Эти компоненты в порядке увеличения сродства к углероду и, следовательно, в порядке повышения устойчивости карбидов в стали, можно расположить в следующей последовательности: Mn, Cr, Mo, W, Nb, V, Zr, Ti. Наименее устойчивы и легче всего растворяются в аустените при нагреве карбиды марганца, затем хрома и молибдена. Практически нерастворимыми являются карбиды титана и циркония. Именно эти элементы и вводят в сталь для измельчения размера зерна.

При малом содержании Mn, Cr, Mo, W растворяются в цементите, образуя легированный цементит: (Fe,Mn)3C , (Fe,Cr)3C. При более высоком содержании этих легирующих элементов могут образовываться и самостоятельные карбиды: Mn3C, Cr7C3, Cr23C7, Fe3W3C и др. Более сильные карбидообразующие элементы (Nb, V, Zr, Ti) в цементите не растворяются и образуют только самостоятельные карбиды.

Карбиды, присутствующие в стали, имеют очень большую твердость, упрочняют сталь, делают ее износостойкой. Поэтому карбидообразующие элементы являются обязательными компонентами в инструментальных сталях. Количество таких элементов в инструментальных быстрорежущих сталях может достигать 20 — 25% по массе.

Особенности термической обработки легированных сталей

Легированные стали характеризуются пониженной теплопроводностью, в связи с чем при нагреве и охлаждении в ней могут возникать более значительные по сравнению с углеродистой сталью градиенты температур по сечению, а, следовательно, и более высокий уровень термических напряжений. Учитывая, что легированные стали более хрупки, по сравнению с углеродистой, эти напряжения оказываются более опасными в отношении образования трещин. Поэтому, нагрев легированной стали при отжиге, под закалку должен проводиться более медленно или с применением ступенчатых режимов.

Легирующие элементы сами трудно диффундируют и затрудняют диффузию углерода в стали. Поэтому для полного завершения фазовых превращений, развивающихся по диффузионным механизмам, а также процессов гомогенизации твердых растворов, легированные стали требуют более длительных выдержек при нагреве под закалку, при отпуске и отжиге. По этой же причине при термической обработке оказывается необходимым и возможным применение более высоких температур нагрева, как при закалке, так и при отпуске. При одной и той же температуре отпуска легированная сталь остается более твердой по сравнению с углеродистой сталью.

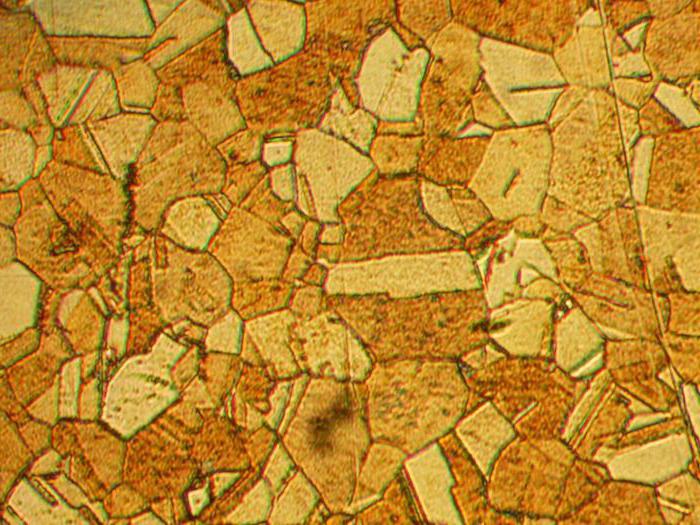

При закалке быстрорежущих сталей температура нагрева может достигать значений 1200 — 1280 ºС, что на 350-400 превышает критические точки стали. Несмотря на это, быстрорежущие стали остаются после такой закалки одними из самых мелкозернистых. Способствует получению сверхмелкозернистых структур быстрорежущих сталей большое количество устойчивых карбидов, сохраняющихся в сталях вплоть до температур плавления. Еще одной особенностью термической обработки быстрорежущей стали является необходимость проведения многократного (2-3-х- кратного) отпуска при температуре 550-570ºС, в результате чего достигается уменьшение количества остаточного аустенита с 25-35% до 2-3% и появление вторичной твердости стали, превышающей твердость закаленной стали (HRC = 63-65). Отпуск при таких температурах обеспечивает сохранение свойств закаленной стали при высокотемпературных нагревах до 600 ºС, что делает ее теплостойкой (красностойкой).

Влияние легирующих элементов на свойства сталей

Легированными (или низколегированными) называют стали, содержащие одновременно с углеродом также до 5 % легирующих элементов. Обозначения элементов, применяемых для легирования сталей, приведены в табл. 14.2.

В маркировке легированных сталей первая цифра указывает процентное содержание углерода, увеличенное в 100 раз; далее чередуются буквы и цифры: буква обозначает легирующий элемент, следующая за ней цифра — среднее содержание элемента в процентах. Буква А в конце марки означает, что сталь высококачественная, буква III — данная сталь особовысококачественная, выплавляемая с применением электрошлакового переплава.

Легирующие элементы в сталях подразделяют на карбидообразующие (титан, ванадий, хром, молибден, вольфрам) и некарбидообразующие (кремний, никель, марганец, медь).

Основная задача легирования низко- и среднеуглеродистых сталей — увеличение прокаливаемости. Кроме того, легирующие элементы-металлы оказывают влияние на механические свойства матричных составляющих сталей — феррита, аустенита и мартенсита.

Влияние легирующих элементов на феррит. В сталях феррит присутствует как в виде отдельной фазы, так и в составе перлита. Легированность феррита металлами оказывает влияние на свойства сталей в состояниях после отжига (феррит + перлит), нормализации (феррит + сорбит с пластинчатым цементитом), высокого отпуска (сорбит отпуска со сферическим зернистым цементитом). Общее содержание феррита (как отдельной фазы, так и в составе перлита) после отжига может составлять до 88 %.

Некарбидообразующие элементы. Кремний и марганец упрочняют феррит, однако их содержание не должно превышать 2 % (Si) и 1,5 % (Mn) во избежание снижения ударной вязкости и повышения критической температуры хрупкости. Данные элементы не являются дефицитными.

Особо благоприятное влияние на свойства феррита оказывает никель: его атомы, находясь в твердом растворе, уменьшают энергию связи углерода с дислокациями, повышают их подвижность в сплаве, обеспечивая тем самым повышенную пластичность и ударную вязкость сталей. Содержание никеля в легированных сталях может достигать 4 %. Никель является дефицитным элементом.

Карбидообразующие элементы. На свойства феррита эти элементы влияют в соответствии с растворимостью и карбидообразующей способностью.

Титан и ванадий — сильные карбидообразующие элементы, которые практически не растворимы в феррите. При выплавке данные элементы с углеродом образуют карбиды и карбонитриды: TiC, Ti (С, N), VC, V(C, N) (в соединениях используется атмосферный азот). Частицы этих фаз в расплаве играют роль нерастворимых модификаторов, т. е. способствуют образованию мелкого зерна. Содержание ванадия и титана не превышает 0,3 и 0,1 % соответственно.

Менее сильные карбидообразующие элементы — хром, молибден, вольфрам имеют ограниченную растворимость в феррите.

Предельное содержание легирующих элементов в сталях ограничено их влиянием на пластичность, ударную вязкость и критическую температуру хрупкости сплавов. Эти свойства ухудшаются при повышении в сталях хрома более 2 % и молибдена — свыше 0,5 % (рис. 14.1). Содержание вольфрама также не превышает 0,5 %, однако в некоторых сталях, легированных никелем, может достигать 1,2 %.

Главное влияние молибдена и вольфрама на свойства низко- и среднелегированных сталей заключается в устранении склонности сплава к отпускной хрупкости.

Стали могут также содержать ванадий (до 0,3 %) и бор (до 0,005 %).

Хром — самый распространенный легирующий элемент низко-и среднелегированных сталей.

Предельное содержание легирующих элементов в низко- и среднеуглеродистых сталях приведено ниже:

Влияние карбидообразующих легирующих элементов на аустенит и мартенсит. Свойства этих фаз зависят от карбидообразующих элементов следующим образом:

• в аустените карбидообразующие элементы замедляют фазовые превращения по температуре и по времени, т. е. сдвигают начало диффузионного распада с образованием феррито-цементитной смеси к большим выдержкам, вследствие чего уменьшается критическая скорость закалки;

• в мартенсите при отпуске тугоплавкие элементы (Cr, Mo, V, W) повышают начало интенсивного разупрочнения от 200. 300 °C до 450. 550 °С, что обеспечивает такое свойство, как теплостойкость.

Влияние легирующих элементов на свойства сталей

Влияние химических элементов на свойства стали.

Условные обозначения химических элементов:

| хром ( Cr ) — Х никель ( Ni ) — Н молибден ( Mo ) — М титан ( Ti ) — Т медь ( Cu ) — Д ванадий ( V ) — Ф вольфрам ( W ) — В | азот ( N ) — А алюминий ( Аl ) — Ю бериллий ( Be ) — Л бор ( B ) — Р висмут ( Вi ) — Ви галлий ( Ga ) — Гл | иридий ( Ir ) — И кадмий ( Cd ) — Кд кобальт ( Co ) — К кремний ( Si ) — C магний ( Mg ) — Ш марганец ( Mn ) — Г | свинец ( Pb ) — АС ниобий ( Nb) — Б селен ( Se ) — Е углерод ( C ) — У фосфор ( P ) — П цирконий ( Zr ) — Ц |

ВЛИЯНИЕ ПРИМЕСЕЙ НА СТАЛЬ И ЕЕ СВОЙСТВА

Углерод — находится в стали обычно в виде химического соединения Fe3C, называемого цементитом. С увеличением содержания углерода до 1,2% твердость, прочность и упругость стали увеличиваются, но пластичность и сопротивление удару понижаются, а обрабатываемость ухудшается, ухудшается и свариваемость.

Кремний — если он содержится в стали в небольшом количестве, особого влияния на ее свойства не оказывает.(Полезная примесь; вводят в качестве активного раскислителя и остается в стали в кол-ве 0,4%)

Марганец — как и кремний, содержится в обыкновенной углеродистой стали в небольшом количестве и особого влияния на ее свойства также не оказывает. (Полезная примесь; вводят в сталь для раскисления и остается в ней в кол-ве 0,3-0,8%. Марганец уменьшает вредное влияние кислорода и серы.

Сера — является вредной примесью. Она находится в стали главным образом в виде FeS. Это соединение сообщает стали хрупкость при высоких температурах, например при ковке, — свойство, которое называется красноломкостью. Сера увеличивает истираемость стали, понижает сопротивление усталости и уменьшает коррозионную стойкость. В углеродистой стали допускается серы не более 0,06-0,07%. ( От красноломкости сталь предохраняет марганец, который связывает серу в сульфиды MnS).

Фосфор — также является вредной примесью. Снижает вязкость при пониженных температурах, то есть вызывает хладноломкость. Обрабатываемость стали фосфор несколько улучшает, так как способствует отделению стружки.

ЛЕГИРУЮЩИЕ ЭЛЕМЕНТЫ И ИХ ВЛИЯНИЕ НА СВОЙСТВА СТАЛИ

Хром (Х) — наиболее дешевый и распространенный элемент. Он повышает твердость и прочность, незначительно уменьшая пластичность, увеличивает коррозионную стойкость; содержание больших количеств хрома делает сталь нержавеющей и обеспечивает устойчивость магнитных сил

Никель (Н) — сообщает стали коррозионную стойкость

, высокую прочность и пластичность,

увеличивает прокаливаемость

, оказывает влияние на изменение коэффициента теплового расширения. Никель – дорогой металл, его стараются заменить более дешевым.

Вольфрам (В) — образует в стали очень твердые химические соединения – карбиды, резко увеличивающие твердость и красностойкость. Вольфрам препятствует росту зерен при нагреве, способствует устранению хрупкости при отпуске. Это дорогой и дефицитный металл.

Ванадий (Ф) — повышает твердость и прочность, измельчает зерно. Увеличивает плотность стали, так как является хорошим раскислителем, он дорог и дефицитен.

Кремний (С)- в количестве свыше 1% оказывает особое влияние на свойства стали: содержание 1-1,5% Si увеличивает прочность, при этом вязкость сохраняется. При большем содержании кремния увеличивается электросопротивление и магнитопроницаемость. Кремний увеличивает также упругость, кислостойкость, окалиностойкость.

Марганец (Г) — при содержании свыше 1% увеличивает твердость

, износоустойчивость, стойкость против ударных нагрузок, не уменьшая пластичности.

Кобальт (К) — повышает жаропрочность, магнитные свойства, увеличивает сопротивление удару.

Молибден (М) — увеличивает красностойкость, упругость, предел прочности на растяжение, антикоррозионные свойства и сопротивление окислению при высоких температурах

Титан (Т) — повышает прочность и плотность стали

, способствует измельчению зерна, является хорошим раскислителем, улучшает обрабатываемость и сопротивление коррозии.

Ниобий (Б) — улучшает кислостойкость и способствует уменьшению коррозии в сварных конструкциях.

Алюминий (Ю) — повышает жаростойкость и окалиностойкость.

Медь (Д) — увеличивает антикоррозионные свойства, она вводится главным образом в строительную сталь.

Церий — повышает прочность и особенно пластичность.

Цирконий (Ц) — оказывает особое влияние на величину и рост зерна в стали, измельчает зерно и позволяет получать сталь с заранее заданной зернистостью.

Лантан, цезий, неодим — уменьшают пористость, способствуют уменьшению содержания серы в стали, улучшают качество поверхности, измельчают зерно.

Влияние основных легирующих элементов на свойства стали.

Влияние отдельных компонентов на свойства стали

Легированной называется сталь, в которой, кроме обычных примесей, содержатся специально вводимые в определенных сочетаниях легирующие элементы (Cr, Ni, Mo, Wo, V, А1, В, Ti и др.), а также Мn и Si в количествах, превышающих их обычное содержание как технологических примесей (1% и выше). Как правило, лучшие свойства обеспечивает комплексное легирование.

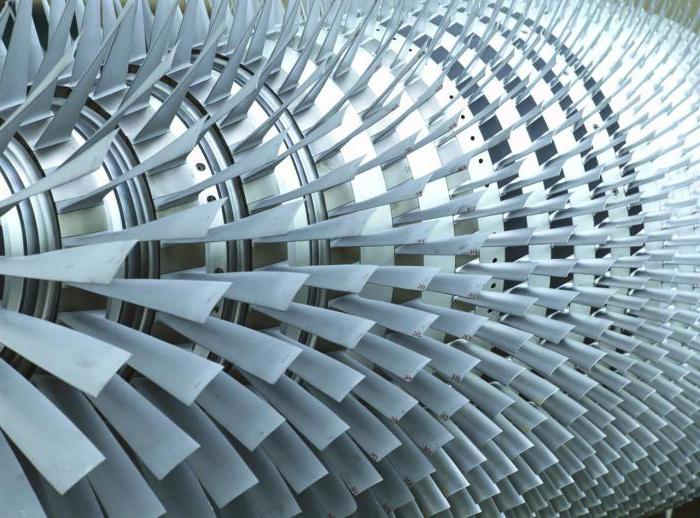

Легирование сталей и сплавов используют для улучшения их технологических свойств. Легированием можно повысить предел текучести, ударную вязкость, относительное сужение и прокаливаемость, а также существенно снизить скорость закалки, порог хладноломкости, деформируемость изделий и возможность образования трещин. В изделиях крупных сечений (диаметром свыше 15. 20 мм) механические свойства легированных сталей значительно выше, чем механические свойства углеродистых сталей.

Влияние примесей

Постоянные (технологические) примеси являются обязательными компонентами сталей и сплавов, что объясняется трудностью их удаления как при выплавке (Р,S). Так и в процессе раскисления (Si, Mn) или из шихты – легированного металлического лома (Ni, Cr и др.).

К постоянным примесям относят углерод, марганец, кремний, серу, фосфор, а также кислород, водород и азот.

Углерод

При увеличении содержания углерода до 1,2% возрастают прочность, твердость, порог хладноломкости (0,1%С повышает температуру порога хладноломкости на 20С), предел текучести, величина электрического сопротивления и коэрцитивная сила. При этом снижаются плотность, теплопроводность, вязкость, пластичность, величины относительных удлинения и сужения, а также величина остаточной индукции.

Существенную роль играет то, что изменение физических свойств приводит к ухудшению целого ряда технологических характеристик – таких, как деформируемость при штамповке, свариваемость и др. Так, хорошей свариваемостью отличаются низкоуглеродистые стали. Сварка средне и особенно высокоуглеродистых сталей требует применения подогрева, замедляющего охлаждение, и других технологических операций, предупреждающих образование трещин.

Марганец

Марганец вводят в стали как технологическую добавку для повышения степени их раскисления и устранения вредного влияния серы. Марганец считается технологической примесью, если его содержание, не превышает 0,8%. Марганец как технологическая примесь существенного влияния на свойства стали не оказывает.

Кремний

Кремний также вводят в сталь для раскисления. Содержание кремния как технологической примеси обычно не превышает 0,37%. Кремний как технологическая примесь влияния на свойства стали не оказывает. В сталях, предназначенных для сварных конструкций, содержание кремния не должно превышать 0,12-0,25%.

Сера

Пределы содержания серы как технологической примеси составляют 0,035-0,06%. Повышение содержания серы существенно снижает механические и физико-химические свойства сталей, в частности, пластичность, ударную вязкость, сопротивление истиранию и коррозионную стойкость. При горячем деформировании сталей и сплавов большое содержание серы ведет к красноломкости. Кроме того, повышенное содержание серы снижает свариваемость готовых изделий.

Фосфор

Пределы содержания фосфора как технологической примеси составляют 0,025-0,045%. Фосфор, как и сера, относится наиболее вредным примесям в сталях и сплавах. Увеличение его содержания, даже на доли процента, повышая прочность, одновременно повышает текучесть, хрупкость и порог хладноломкости и снижает пластичность и вязкость. Вредное влияние фосфора особенно сильно сказывается при повышенном содержании углерода.

Кислород и азот

Кислород и азот растворяются в ничтожно малом количестве и загрязняют сталь неметаллическими включениями (оксидами, нитридами, газовой фазой). Они оказывают отрицательное воздействие на свойства, вызывая повышение хрупкости и порога хладноломкости, а также снижают вязкость и выносливость. При содержании кислорода более 0,03% происходит старение стали, а более 0,1% – красноломкости. Азот увеличивает прочность и твердость стали, но снижает пластичность. Повышенное количество азота вызывает деформационное старение. Старение медленно развивается при комнатной температуре и ускоряется при нагреве до 250oС.

Водород

Увеличение его содержания в сталях и сплавах приводит к увеличению хрупкости. Кроме того, в изделиях проката могут возникнуть флокены, которые развивает водород, выделяющийся в поры. Флокены инициируют процесс разрушения. Металл, имеющий флокены, нельзя использовать в промышленности.

Влияние легирующих элементов

Легирование сталей и сплавов используют для улучшения их технологических свойств. Легированием можно повысить предел текучести, ударную вязкость, относительное сужение и прокаливаемость, а также существенно снизить скорость закалки, порог хладноломкости, деформируемость изделий и возможность образования трещин. В изделиях крупных сечений (диаметром свыше 15-20 мм) механические свойства легированных сталей значительно выше, чем механические свойства углеродистых.

Все легирующие элементы, за исключением никеля, при содержании их в растворе выше определенного предела снижают ударную вязкость, трещиностойкость и повышают порог хладноломкости.

Классификация

По применимости для легирования можно выделить три группы элементов. Применимость для легирования различных элементов определяется не столько физическими, сколько, в основном, экономическими соображениями.

Легирующие элементы по механизму их воздействия на свойства сталей и сплавов можно разделить на три группы:

- влияние на полиморфные (альфа-Fe -> гамма-Fe) превращения;

- образование с углеродом карбидов (Сг,Fе)7С3; (Сг,Ре)23С6; Мо2С и др.;

- образование интерметаллидов (интерметаллических соединений) с железом – Fе7Мо6; Fe3Nb и др.

По характеру влияния на полиморфные превращения легирующие элементы можно разделить на две группы:

- элементы (Cr, W, Mo, V, Si, Al и др.), достаточное содержание которых обеспечивает существование в сталях при всех температурах легированного феррита (ферритные ставы);

- элементы (Ni, Mn и др.), стабилизирующие при достаточной концентрации легированный аустенит при всех температурах (аустенитные сплавы). Сплавы, только частично претерпевающие превращение гамма->альфа, называются, соответственно, полуаустенитными или полуферритными.

Легирование феррита сопровождается его упрочнением. Наиболее значительно влияют на его прочность марганец и хром. Причем чем мельче зерно феррита, тем выше его прочность. Многие легирующие элементы способствуют измельчению зерен феррита и перлита в стали, что значительно увеличивает вязкость стали. Однако все легирующие элементы, за исключением никеля, при содержании их в растворе выше определенного предела снижают ударную вязкость, трещиностойкость и повышают порог хладноломкости. Никель понижает порог хладноломкости. Легированный аустенит парамагнитен, обладает большим коэффициентом теплового расширения. Легирующие элементы, в том числе азот и углерод, растворимость которого в аустените при нормальной температуре достигает 1%, повышают его прочность при нормальной и высокой температурах, уменьшают предел текучести. Легированный аустенит является основной составляющей многих коррозионностойких, жаропрочных и немагнитных сплавов. Он легко наклепывается, то есть быстро и сильно упрочняется под действием холодной деформации. Легирующие элементы (исключение кобальт), повышая устойчивость аустенита, снижают критическую скорость закалки и увеличивают прокаливаемость. Для многих аустенитных сплавов критическая скорость закалки снижается до 20°С/с и ниже, что имеет большое практическое значение. Карбидообразующие элементы: Fe – Mn – Cr – Mo – W – Nb – V – Zr – Ti (за исключением марганца) препятствуют росту зерна аустенита при нагреве. Сталь, легированная этими элементами, при одинаковой температуре сохраняет более высокую дисперсность карбидных частиц, и соответственно большую прочность. Интерметаллиды образуются при высоком содержании легирующих элементов между этими элементами или с железом. Примером таких соединений могут служить Fe7Mo6, Fe3Nb2 и др. Интерметаллиды, как правило, отличают повышенные твердость и хрупкость.

В следующей таблице показано влияние наиболее применяемых легирующих элементов на свойства стали.

1. Влияние легирующих компонентов на превращения, структуру, свойства сталей

1. Влияние легирующих компонентов на превращения, структуру, свойства сталей

Легирующие компоненты или элементы, вводимые в стали в зависимости от их взаимодействия с углеродом, находящемся в железоуглеродистых сплавах, подразделяют на карбидо—образующие и некарбидообразующие. К первым относятся все элементы, расположенные в периодической системе элементов левее железа, – марганец, хром, молибден и т. д. Правее железа располагаются элементы, не образующие карбидов, – кобальт, никель и т. д.

Первые, как и вторые, легирующие элементы растворяются в ?– или ? —железе, однако содержание карбидообразую—щих элементов в этих фазах железа меньше, чем вводимое в сталь, так как определенное их количество связывается с углеродом. При этом растворение легирующих элементов в ?– и ? —фазах ведет к изменению периода кристаллической решетки. Элементы с большим атомным радиусом увеличивают его (W, Mo и др.), а с меньшим (Si) – уменьшают.

При близости атомных размеров (Mn, Ni, Cr) периоды кристаллической решетки изменяются слабо. Как показывают исследования, прочность феррита изменяется пропорционально периоду его решетки. Карбиды в легированных сталях являются твердыми растворами на основе того или иного соединения: Fe 3 C, Fe 3 Mo 3 C, Fe 3 W 3 C и т. д.

В легированных сталях выделяются две группы карбидов: группа I – M 3 C, M 23 C 6, M 7 C 3 и M 6 C и группа II – MC, M 2 C (M – легирующий компонент – элемент). Карбиды I группы имеют сложную кристаллическую решетку и при соответствующем нагреве достаточно хорошо растворимы в аустени—те. Карбиды II группы имеют простую кристаллическую решетку, но растворяются в аустените лишь частично и при очень высокой температуре.

Некарбидообразующие элементы (легированные) содержатся в легированных сталях в виде твердого раствора в феррите. Карбидообразующие легированные элементы могут находиться в различных структурных состояниях: они могут быть растворены в феррите или цементите (FeCr) 3 C или существовать в виде самостоятельных структурных составляющих – специальных карбидов: WC, MoC и др. Местоположение карбидообразующих элементов в структуре стали зависит от количества введенных легирующих элементов и содержания углерода. Легирующие элементы, растворенные в феррите, искажают его кристаллическую решетку; уменьшают теплопроводность и электропроводность стали. Карбиды легирующих элементов отличаются весьма высокой твердостью (70–75 HRC) и износостойкостью, но обладают значительной хрупкостью. Они играют очень важную роль в производстве инструментальных сталей.

Как показали исследования, конкретному сечению стали должно соответствовать определенное количество легирующих элементов, иначе ухудшаются такие ее технологические свойства, как обработка резанием, свариваемость и др. Например, если содержание хрома или марганца превышает 1 %, увеличивается порог хладноломкости стали (порог хладноломкости, или критическая температура хрупкости, – это температура перехода металла от вязкого разрушения к хрупкому, и наоборот).

Данный текст является ознакомительным фрагментом.

Влияние легирующих элементов на свойства стали

кремний. Благодаря этому представляется возможным получить достаточно высокую вязкость отпущенного мартенсита при отсутствии в его составе никеля или меди. Хромокремнистые и хромомарганцевокремнистые стали описанных выше составов по своей вязкости и температурному запасу вязкости приближаются к хромоникельмолибденовым и хромомедистомолибденовым сталям со средним содержанием в них никеля или меди (1,5— 1,7%).

4. Влияние легирующих элементов на механические свойства стали в термически улучшенном состоянии

Влияние легирующих элементов на механические свойства улучшенной стали, имеющей структуру сорбита, проявляется в следующих направлениях:

1. Присутствующие в твердом растворе легирующие элементы изменяют механические свойства феррита. Между тем, феррит является основой сорбита и, следовательно, играет решающую роль в формировании свойств термически улучшенной стали.

2. Содержащиеся в стали карбидообразующие элементы определяют течение процессов карбидообразования при высоком отпуске как в отношении температурных границ их развития, степени дисперсности образующихся фаз, в связи с температурой отпуска, так и в отношении распределения легирующих элементов между карбидами и а-железом. В то же время степень дисперсности карбидной фазы, как и характер распределения элементов между отдельными составляющими сорбита, оказывает решающее влияние на механические свойства улучшенной стали.

3. Легирующие элементы замедляют процессы возврата и рекристаллизации а-фазы при высоком отпуске, смещая температурные границы их течения в сторону более высоких температур, и оказывают влияние на величину рекристаллизирующегося в процессе высокого отпуска зерна ферритной основы сорбита.

4. Большинство легирующих элементов заметно повышает восприимчивость стали к отпускной хрупкости. У сталей, сильно подверженных отпускной хрупкости, это свойство, вероятно, не устраняется полностью даже путем охлаждения изделий после высокого отпуска в воде. Очевидно, что это влечет за собой снижение запаса вязкости улучшенной стали.

Легирование определяет также возможность достижения высоких механических свойств у термически улучшаемой стали, в крупных сечениях изделий. Действительно, путем легирования можно обеспечивать получение при закалке структуры мартенсита или мартенсита с некоторым количеством игольчатого троостита в любых заданных сечениях. Достижение такой структу

ры в сколь-либо значительных сечениях в случае применения нелегированной стали практически исключено, поскольку обычная углеродистая сталь характеризуется высокими значениями критической скорости закалки. Между тем, получаемая в результате закалки структура оказывает громадное влияние на свойства стали после высокого отпуска; только при наличии исходной структуры мартенсита или мартенсита с небольшим количеством игольчатого троостита достигаются удовлетворительные механические свойства в высокоотпущенном состоянии (глава VI).

В зависимости от состава и условий термической обработки (в частности, температуры отпуска) механические свойства стали могут изменяться в широком диапазоне значений. В нашу задачу, однако, не входит описание всех возможных вариантов свойств улучшенной стали в связи с ее составом и температурами отпуска. Эти данные можно найти в справочниках. Мы ограничиваемся лишь рассмотрением особенностей влияния легирующих элементов на механические свойства термически улучшенных сталей первоначально при индивидуальном, а затем при комплексном их легировании. Действие легирующих элементов рационально наблюдать только в тех случаях, когда достигается удовлетворительная прокаливаемость стали в заданных сечениях и за счет быстрого охлаждения после высокого отпуска устраняется или резко ослабляется отпускная хрупкость. Все дальнейшие выводы будут относиться только к указанным случаям.

Кремний. Влияние кремния на механические свойства стали после закалки в воде и последующего высокого отпуска показано в табл. 67

Легирование стали кремнием сопровождается повышением показателей прочности при одновременном незначительном снижении относительного сжатия и сохранении относительного удлинения примерно на одном и том же уровне. Ударная вязкость при содержании в стали кремния 1,5% и более резко снижается.

Общий характер действия кремния на механические свойства улучшенной стали имеет некоторые черты сходства с влиянием его на свойства феррита. Действительно, и в том и другом случае под влиянием кремния возрастает прочность и снижается вязкость металла. Такое явление вполне закономерно, поскольку кремний, как элемент, не образующий карбидов, главным образом воздействует на ферритную основу сорбита улучшенной стали. К этому следует добавить, что кремний сильно замедляет процесс укрупнения карбидов при отпуске и потому увеличивает устойчивость стали против отпуска, способствуя достижению при одинаковой температуре отпуска более высоких показателей прочности. Совокупность действия кремния в указанных направлениях приводит к тому, что у отпущенной при одинаковой температуре нагрева стали с повышением содержания кремния возрастает прочность, но снижается вязкость.

Однако, поскольку при одинаковом отпуске с увеличением содержания в стали кремния прочность непрерывно возрастает, затруднительно по таким данным выявить истинное действие кремния на ударную вязкость, так как эффект влияния элемента «вуалируется» одновременным изменением прочности. Более показательным для оценки действия элементов на ударную вязкость следует считать испытания стали с эквивалентным содержанием углерода при одинаковой твердости образцов. На рис. 189 по данным автора показано влияние кремния на ударную вязкость образцов стали с 0,26—0,28% С, имеющих твердость 228—217 Н при различных температурах испытания. Одинаковая твердость образцов с различным содержанием кремния была достигнута за счет изменения температур отпуска. Нелегированная сталь отпускалась при 560°, сталь с 1,48% Si — при 590° и сталь с 2,93% Si —при 660°.

Из рисунка видно, что при одинаковой твердости присутствие в улучшенной стали кремния в количестве 1,48% вызывает небольшое повышение температурного запаса вязкости; увеличение количества кремния до 2,93% сопровождается резким понижением вязкости при всех температурах испытания.

Следовательно, влияние кремния на ударную вязкость и температурный запас вязкости не является однозначным; при среднем содержании этого элемента (примерно 1,5%) его действие может оцениваться скорее как положительное; при высоком содержании (3,0%) — как явно отрицательное.

На рис. 190 сравниваются свойства нелегированной стали с 0,41% С со свойствами стали, содержащей 0,41% С и 1,43% Si, при различных температурах отпуска. Образцы сечением 70 X 70 мм закаливались в масле, потому следует предположить, что в условиях опыта не была достигнута закалка на мартенсит. Последнее, впрочем, подтверждается также низкими показателями прочности стали в отпущенном при

300° состоянии. Тем не менее и в этом случае общий характер влияния кремния на свойства улучшенной стали сохраняется тот же, что был отмечен выше. После отпуска кремнистой и нелегированной стали при одинаковых температурах, расположенных выше 550°, нелегированная сталь обладает несколько более высокой ударной вязкостью и одновременно пониженной прочностью. Если сравнивать ударную вязкость стали при одной и той же ее прочности, то можно констатировать некоторые преимущества кремнистой стали и в этом случае. Действительно, сталь с 1,43% Si, отпущенная при 700°, имеет предел прочности, равный 75 кг/мм 2 ; углеродистая сталь такое значение предела

Автор: Администрация Общая оценка статьи:

Опубликовано: 2011.02.19 Обновлено: 2020.03.04

Опубликовано: 2011.02.19 Обновлено: 2020.03.04

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Влияние легирующих элементов на структуру и свойства стали

Легированными называют стали, в которые кроме железа и углерода вводят легирующие добавки для обеспечения требуемой структуры и придания сталям специальных свойств. Основными легирующими элементами являются Мn, Si, Сг, Ni, W, Мо, Со, Ti, V, Zг, NЬ и др. Большинство легирующих элементов распределяется между ферритом, аустенитом и карбидной фазой.

Твердые растворы легирующих элементов в Fe (ОЦК решетка) называются легированным ферритом, а в –Fe (ГЦК решетка) – легированным аустенитом. Наибольшей растворимостью в феррите и аустените обладают элементы, имеющие близкие к железу размеры атомов и изоморфные кристаллические решетки. При различии в размерах атомов компонентов до 8 % образуется непрерывный ряд твердых растворов замещения, а при различии до 15…17 % наблюдается их ограниченная растворимость в твердом растворе.

Легированный феррит является основой структуры некоторых нержавеющих сталей и может быть самостоятельной фазой или (и) входить в строение перлита.

Легированный аустенит является основной структурной составляющей многих нержавеющих, жаропрочных и немагнитных сталей.

Элементы с очень малым атомным диаметром (H, B, C, N) образуют с железом твердые растворы внедрения малой концентрации.

Интерметаллидыобразуются только в высоколегированных сталях и сплавах со специальными свойствами, в которых они играют роль упрочнителей, однако при этом снижаются пластичность и сопротивление разрушению. В обычных массовых промышленных сталях интерметаллические соединения легирующих элементов не встречаются.

Карбидная фаза. По отношению к углероду легирующие элементы делятся на две группы: карбидообразующие (т. е. образующие соединения железа с углеродом) и некарбидообразующие (графитизирующие).

Легирующие элементы, расположенные в периодической системе Д. И. Менделеева справа от железа (Co, Ni, Cu, Al, Si), не образуют в стали карбидов. Эти элементы, растворяясь в феррите и аустените, образуют твердые растворы замещения. Некарбидообразующие элементы (Si, Al, Сu) понижают устойчивость цементита и других карбидов.

Карбидообразующие элементы имеют высокую степень химического сродства к углероду и образуют более прочные и устойчивые при нагревании карбиды, чем карбид железа (цементит).

К карбидообразующим относятся элементы, расположенные в периодической системе слева от железа. По степени способности к карбидообразованию эти элементы располагаются в такой последовательности: Ti, Zr, Nb, V, W, Mo, Cr, Mn. Чем дальше от железа находится легирующий элемент, тем более устойчивые карбиды он образует. Устойчивость карбидов от марганца к цирконию возрастает, а растворимость в феррите, аустените и цементите уменьшается. При небольшом содержании Mn, Cr, Mo, W они растворяются в феррите и цементите, образуя легированный феррит и легированный цементит. В легированном цементите – (Fe, Mn)3C, (Fe, Cr)3С и др. – атомы этих элементов частично замещают атомы железа, не изменяя его структуру. При повышении содержания этих элементов (Cr, W, Mo) образуются сложные карбиды следующих типов – (Cr, Fe)7C3, (Cr, Fe)23C6, Fe3W3C, Fe3Mo3C и др. Легированный цементит и сложные карбиды указанного типа при нагревании сравнительно легко растворяются в аустените.

К сильным карбидообразователям относятся Nb, V, Zr, Ti, которые практически не растворяются ни в феррите, ни в цементите. Они образуют собственные специальные карбиды типа NbC, VC, ZrC, TiC. Даже при очень высокой температуре эти карбиды не полностью растворяются в аустените из-за их высокой энергии межатомной связи, которую в известной степени характеризует их температура плавления (WC – 2900 o C, VC – 3100 o C, TiC – 3450 °C, ZrC – 3800 °C). Карбиды в сталях являются упрочняющей фазой из-за их высокой твердости и высокого сопротивления сдвигу. Наличие карбидообразующих элементов в стали оказывает также значительное влияние на величину зерна (уменьшая их рост при нагреве) и на процессы, происходящие при термообработке (при нагреве и при охлаждении в процессе отжига и, особенно, при закалке и отпуске). Недостатком карбидов является их хрупкость.

Легирующие элементы по-разному влияют на свойства стали.

Марганец повышает прочность, износостойкость, а также глубину прокаливаемости стали при термической обработке.

Кремний способствует получению более однородной структуры, положительно сказывается на упругих характеристиках стали. Кремний способствует магнитным превращениям, а при содержании его в количестве 15. 20 % придает стали кислотоупорность.

Хром повышает твердость, прочность, а при термической обработке увеличивает глубину прокаливаемости, положительно сказывается на жаропрочности, жаростойкости, повышает коррозионную стойкость.

Никель действует так же, как и марганец. Кроме того, он повышает электросопротивление и снижает значение коэффициента линейного расширения.

Вольфрам уменьшает величину зерна, повышает твердость и прочность, улучшает режущие свойства при повышенной температуре.

Молибден действует аналогично вольфраму, а также повышает коррозионную стойкость.

Концентрация некоторых легирующих элементов может быть очень малой. В количестве до 0,1 % вводят Nb, Ti, а содержание бора обычно не превышает 0,005 %. Легирование стали, когда концентрация элемента составляет около 0,1 % и менее называют микролегированием.

Маркировка и классификация легированных сталей

Маркируют легированные стали буквами и цифрами, указывающими ее химический состав. Первые две цифры показывают содержание углерода (для конструкционных сталей —в сотых долях процента, для инструментальных и нержавеющих — в десятых долях), затем ставится буква, указывающая на легирующий элемент, после буквы следует цифра, указывающая на среднее содержание этого элемента в процентах. Если содержание легирующего элемента составляет менее или около 1 %, то за буквой цифра не ставится. Легирующие элементы обозначаются следующими буквами: А — азот, Б — ниобий, В — вольфрам, Г — марганец, Д — медь, К — кобальт,

М — молибден, Н — никель, П — фосфор, Р — бор, С — кремний, Т — титан, Ф — ванадий, Х — хром, Ц — цирконий. Ч — редкоземельные металлы, Ц — цирконий, Ю — алюминий. Например, сталь марки 12ХНЗА содержит 0,12 % углерода, до 1,0 % хрома, 3 % никеля, буква А в конце обозначения указывает, что сталь высококачественная.

Легированные стали классифицируют по назначению, химическому составу, равновесной структуре и структуре после охлаждения на воздухе.

По назначению легированные стали делят на:

• конструкционные (машиностроительные, строительные), предназначенные для изготовления деталей машин и механизмов, а также элементов конструкций, в том числе и строительных;

• инструментальные, используемые для изготовления режущих инструментов, штампов, измерительного инструмента и др.;

• стали и сплавы с особыми (специальными) свойствами (нержавеющие, жаропрочные, теплоустойчивые и др.).

По химическому составу легированные стали классифицируются в зависимости от входящих в состав сталей легирующих элементов: их называют хромистыми, хромоникелевыми, марганцовистыми, ванадиевыми и т. п.

По структуре стали в равновесном состоянии делят на:

• доэвтектоидные (содержащие избыточный феррит), эвтектоидные (имеющие перлитную структуру);

• заэвтектоидные (в структуру входят избыточные вторичные карбиды);

• ледебуритные (составной частью структуры являются первичные карбиды).

По структуре после охлаждения на воздухе легированные стали подразделяют на:

В большинстве конструкционных сталей феррит при комнатной температуре эксплуатации является основной структурной составляющей, занимающей часто не менее 90 % объема стали. Поэтому от феррита, во многом, зависят свойства стали в целом. Чем больше разница в атомных размерах железа и легирующих элементов, тем больше искажение кристаллической решетки, тем выше твердость, прочность, но ниже пластичность и особенно вязкость феррита.

Установлено, что в основном легирующие элементы повышают твердость феррита (рис. 3.1). Наиболее сильно повышают твердость сталей Mn и Si Cr (рис. 3.1, а) и особенно Ni почти не уменьшают вязкость стали (рис. 3.1, б), никель найболее резко снижаетпорог хиароломкости (рис.3.1, в). Кроме того, Ni, Cr, Mn и некоторые другие элементы, хорошо (растворимые в аустените, повышают его устойчивость при охлаждении, увеличивая прокаливаемость стали.

| | | следующая лекция ==> | |

| Особенности политического развития государств Центральной Азии | | | Конструкционные легированные стали |

Дата добавления: 2014-01-15 ; Просмотров: 2229 ; Нарушение авторских прав?

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Влияние легирующих элементов на сталь – как делают идеальные сплавы?

Влияние легирующих элементов на свойства металлургических сплавов изучено по-настоящему хорошо. Благодаря этому введение в сталь различных добавок позволяет получать композиции с уникальными технологическими характеристиками.

1 Группы легирующих элементов и их обозначение

Компоненты, используемые для улучшения свойств сталей, разбивают по степени применимости на три подвида:

- Никель – обозначение в готовом сплаве – Н, молибден – М;

- Марганец – Г, хром – Х, кремний – С, бор – Р;

- Ванадий – Ф, ниобий – Б, титан – Т, цирконий – Ц, вольфрам – В.

К третьему подвиду относят и остальные элементы для легирования – азот (обозначение – А), медь (Д), алюминий (Ю), кобальт (К), бор (Р), фосфор (П), углерод (У), селен (Е). Отметим, что подобное деление обусловлено в основном экономическими соображениями, а не сугубо физическими.

По характеру воздействия добавок на модификации (полиморфные), наблюдаемые в сталях, все легирующие элементы делят на два типа. К первому относят компоненты, которые при любых температурах способны стабилизировать аустенит (в основном это марганец и никель). Вторая группа включает в себя элементы, которые при определенном своем содержании могут поддерживать ферритную структуру сплава (алюминий, молибден, хром, кремний, вольфрам и другие).

По механизму влияния на свойства и структуру сталей добавки причисляют к одному из трех типов:

- Легирующие элементы, способные создавать карбиды углерода при реакции с последним (бор, молибден, титан, цирконий).

- Добавки, обеспечивающие полиморфные превращения (альфа-железо в гамма-железо).

- Химэлементы, при использовании которых получаются интерметаллические соединения (ниобий, вольфрам).

Правильное легирование сталей подразумевает введение в их состав тех или иных добавок в строго рассчитанных количествах. При этом оптимальных результатов металлурги достигают в случае, когда «насыщение» сплавов производится комплексно.

2 Какие свойства сплавов позволяют улучшить легирующие добавки?

Легирование дает возможность снизить деформируемость изделий, производимых из различных марок стали, снизить порог хладоломкости сплавов, свести к минимуму риск появления в них трещин, значительно уменьшить скорость закалки и при этом повысить:

- прокаливаемость;

- ударную вязкость;

- текучесть;

- сужение (относительное);

- коррозионную стойкость.

Все легирующие добавки (кроме кобальта), повышают прокаливаемость сталей и уменьшают (зачастую весьма существенно) критическую скорость закалки. Достигается это за счет увеличения устойчивости аустенита в сплавах.

Образующие карбиды элементы способны замещать атомы железа в цементите. За счет этого карбидные фазы становятся более устойчивыми. При выделении карбидов из твердых растворов наблюдается явление дисперсионного упрочнения сталей. Другими словами – сплав получает дополнительную твердость.

Также карбидообразующие добавки делают процесс коагуляции дисперсных частиц в сталях более медленным и препятствуют (при нагреве) росту аустенитных зерен. Благодаря таким легирующим компонентам сплавы становятся намного прочнее.

Аустенитную структуру улучшают любыми легирующими добавками, кроме углерода и азота.

Насыщенный добавками аустенит получает высокий показатель теплового расширения, становится парамагнитным, у него снижается предел текучести. Композиции с подобными свойствами незаменимы для выпуска немагнитных и нержавеющих сталей. Аустенитные сплавы, кроме того, прекрасно упрочняются при грамотно проведенной холодной деформации.

Стали, имеющие ферритную структуру, при легировании также обретают добавочную прочность. Максимальное влияние на этот показатель оказывает хром и марганец. Обратите внимание! Прочностные характеристики сплавов увеличиваются при снижении геометрических параметров ферритных зерен.

3 Влияние конкретных химических элементов на свойства стали – коротко об основном

Давайте посмотрим, какие именно характеристики готовых сплавов способны улучшить те или иные добавки:

- Вольфрам создает карбиды, которые повышают красностойкость и показатели твердости стали. Также он облегчает процесс отпуска готовой продукции, снижая хрупкость стали.

- Кобальт увеличивает магнитный потенциал металла, его ударостойкость и жаропрочность.

- Никель повышает прокаливаемость, прочность, коррозионную стойкость, пластичность сталей и делает их более ударопрочными, снижает предел хладноломкости.

- Титан придает сплавам высокую плотность и прочностные свойства, делает металл коррозионностойким. Стали с такой добавкой хорошо обрабатываются специальным инструментом на металлорежущих агрегатах.

- Цирконий вводят в сплавы, когда необходимо получить в них зерна со строго определенными размерами.

- Марганец делает металл устойчивым к износу, повышает его твердость, удароустойчивость. При этом пластичные свойства сталей остаются на прежнем уровне, что важно. Заметим – марганца нужно вводить не менее 1 %. Тогда влияние этого элемента на эксплуатационные показатели сплава будет ощутимым.

- Медь делает металлургические композиции стойкими к ржавлению.

- Ванадий измельчает зерно сплава, делает его прочным и очень твердым.

- Ниобий вводят для снижения явлений коррозии в сварных изделиях, а также для повышения кислотостойкой стальных конструкций.

- Алюминий увеличивает окалийность и жаропрочность.

- Неодим и церий используют для сталей с заданной заранее величиной зерна, сплавов с малым содержанием серы. Эти элементы также снижают пористость металла.

- Молибден повышает прочность сплавов на растяжение, их упругость и красностойкость. Кроме того, эта легирующая добавка делает стали стойкими к окислению при высоких температурах.

Больше влияние на характеристики сталей оказывает кремний. Он повышает окалийность и упругость металла. Если кремния содержится около 1,5 %, сталь становится вязкой и при этом очень прочной. А при его добавке более 1,5 % сплавы обретают свойства магнитопроницаемости и электросопротивления.

Грамотно выполненное легирование сталей обеспечивает их особыми свойствами. И современные металлургические предприятия активно используют этот процесс для выпуска широкой номенклатуры сплавов с высокими технологическими характеристиками.

Влияние легирующих элементов на свойства стали. Виды, марки и назначение сталей

Сталь – один из самых востребованных материалов в мире сегодня. Без нее сложно представить любую существующую строительную площадку, машиностроительные предприятия, да и много других мест и вещей, которые нас окружают в повседневной жизни. Вместе с тем, этот сплав железа с углеродом бывает достаточно различным, потому в данной статье будет рассмотрено влияние легирующих элементов на свойства стали, а также ее виды, марки и предназначение.

Общая информация

Сегодня многие марки стали широко применяются практически в любой сфере жизнедеятельности человека. Это во многом объясняется тем, что в этом сплаве оптимально сочетается целый комплекс механических, физико-химических и технологических свойств, которые не имеют какие-либо другие материалы. Процесс выплавки стали непрерывно совершенствуется и потому ее свойства и качество позволяют получить требуемые показатели работы получаемых в итоге механизмов, деталей и машин.

Классификация по назначению

Каждая сталь в зависимости от того, для чего она создана, в обязательном порядке может быть причислена в одну из следующих категорий:

- Конструкционная.

- Инструментальная.

- Специального назначения с особыми свойствами.

Самый многочисленный класс – это конструкционные стали, разработанные для создания разнообразных строительных конструкций, приборов, машин. Конструкционные марки разделяются на улучшаемые, цементуемые, пружинно-рессорные, высокопрочные.

Инструментальные стали дифференцируют в зависимости от того, для какого инструмента они производятся: режущего, измерительного и т. д. Само собой, что влияние легирующих элементов на свойства стали этой группы также велико.

Специальные стали имеют свое разделение, которое предусматривает следующие группы:

- Нержавеющие (они же коррозионностойкие).

- Жаропрочные.

- Жаростойкие.

- Электротехнические.

Группы сталей по химическому составу

Классификацией озвучиваются стали в зависимости от образующих их химических элементов:

- Углеродистые марки стали.

- Легированные.

При этом обе эти группы дополнительно разделяются еще и по количеству содержащегося в них углерода на:

- Низкоуглеродистые (карбона менее 0,3%).

- Среднеуглеродистые (концентрация карбона равно 0,3 – 0,7 %).

- Высокоуглеродистые (карбона более 0,7%).

Что такое легированная сталь?

Под этим определением следует понимать стали, в которых содержатся, параллельно с постоянными примесями, еще и добавки, внедряемые в структуру сплава, с целью увеличения механических свойств полученного в конечном счете материла.

Несколько слов о качестве стали

Этот параметр данного сплава подразумевает под собой совокупность свойств, которые, в свою очередь, обуславливаются непосредственно процессом его производства. К подобным характеристикам, которым подчиняются и легированные инструментальные стали, относятся:

- Химический состав.

- Однородность структуры.

- Технологичность.

- Механические свойства.

Качество любой стали напрямую зависит от того, сколько содержится в ней кислорода, водорода, азота, серы и фосфора. Также не последнюю роль играет и метод получения стали. Самым точным с точки зрения попадния в требуемый диапазон примесей является сопособ выплавки стали в электропечах.

Легированная сталь и изменение ее свойств

Легированная сталь, марки которой содержат в своей маркировке буквенные обозначения вводимых принудительно элементов, меняет свои свойства не только от этих сторонних веществ, но и также от их взаимного действия между собой.

Если рассматривать конкретно углерод, то по взаимодействию с ним легирующие элементы можно условно разделить на две большие группы:

- Элементы, которые формируют с углеродом химическое соединение (карбид) – молибден, хром, ванадий, вольфрам, марганец.

- Элементы, не создающие карбидов – кремний, алюминий, никель.

Стоит заметить, что стали, которые легируются карбидобразующими веществами, имеют очень высокую твёрдость и повышенное сопротивление износу.

Низколегированная сталь (марки: 20ХГС2, 09Г2, 12Г2СМФ, 12ХГН2МФБАЮ и другие). Особое место занимает сплав 13Х, который достаточно тверд для изготовления из него хирургического, гравировального, ювелирного оборудования, бритв.

Расшифровка

Содержание легирующих элементов в стали можно определить по ее маркировке. Каждая из таких вводимых в сплав составляющих имеет своё буквенное обозначение. Например:

- Хром – Cr.

- Ванадий –V.

- Марганец –Mn.

- Ниобий – Nb.

- Вольфрам –W.

- Титан – Ti.

Иногда в начале индекса марки стали стоят буквы. Каждая из них несет особый смысл. В частности, буква «Р» означает, что сталь является быстрорежущей, «Ш» сигнализирует, что сталь шарикоподшипниковая, «А» – автоматная, «Э» – электротехническая и т. д. Высококачественные стали имеют в своем цифро-буквенном обозначении в конце литеру «А», а особо качественные содержат в самом конце маркировки букву «Ш».

Воздействие легирующих элементов

В первую очередь следует сказать, что основополагающее влияние на свойства стали оказывает углерод. Именно этот элемент обеспечивает с повышением своей концентрации увеличение прочности и твердости при снижении вязкости и пластичности. Кроме того, повышенная концентрация углерода гарантирует ухудшение обрабатываемости резанием.

Содержание хрома в стали напрямую влияет на ее коррозионную стойкость. Этот химический элемент формирует на поверхности сплава в агрессивной окислительной среде тонкую защитную оксидную пленку. Однако для достижения такого эффекта в стали хрома должно быть не менее 11,7%.

Особого внимания заслуживает алюминий. Его применяют в процессе легирования стали для удаления кислорода и азота после ее продувки, дабы поспособствовать уменьшению старения сплава. Кроме того, алюминий значительно повышает ударную вязкость и текучесть, нейтрализует крайне вредное влияние фосфора.

Ванадий – это особый легирующий элемент, благодаря которому легированные инструментальные стали получают высокую твёрдость и прочность. При этом в сплаве уменьшается зерно и повышается плотность.

Легированная сталь, марки которой содержат вольфрам, наделена высокой твёрдостью и красностойкостью. Вольфрам хорош также и тем, что он полностью устраняет хрупкость во время запланированного отпуска сплава.

Для увеличения жаропрочности, магнитных свойств и сопротивления значительным ударным нагрузкам сталь легируют кобальтом. А вот одним из тех элементов, который не оказывает какого-либо существенного влияния на сталь, является кремний. Однако в тех марках стали, которые предназначены для сварных металлоконструкций, концентрация кремния должна быть обязательно в пределах 0,12-0,25 %.

Значительно повышает механические свойства стали магний. Его также используют в качестве десульфуратора в случае использования внедоменной десульфурации чугуна.

Низколегированная сталь (марки ее содержат легирующих элементов менее 2,5%) очень часто содержит марганец, что обеспечивает ей непременное увеличение твердости, износоустойчивости при сохранении оптимальной пластичности. Но при этом концентрация этого элемента должна быть более 1%, иначе не получится достигнуть указанных свойств.

Углеродистые марки стали, выплавляемые для различных масштабных строительных конструкций, содержат в себе медь, которая обеспечивает максимальные антикоррозионные свойства.

Для увеличения красностойкости, упругости, предела прочности при растяжении и стойкости к коррозии в сталь обязательно вводят молибден, который также еще и повышает сопротивление окислению металла при нагреве до высоких температурных показателей. В свою очередь церий и неодим применяются для снижения пористости сплава.

Рассматривая влияние легирующих элементов на свойства стали, нельзя обойти вниманием и никель. Данный металл позволяет стали получить превосходную прокаливаемость и прочность, повысить пластичность и ударопрочность и понизить предел хладноломкости.

Очень широко используется в качестве легирующей добавки и ниобий. Его концентрация, в 6-10 раз превышающая количество обязательно присутсвтующего углерода в сплаве, позволяет устранить межкристаллитную коррозию нержавеющей марки стали и предохраняет сварные швы от крайне нежелательного разрушения.

Титан позволяет получить самые оптимальные показатели прочности и пластичности, а также улучшить коррозионную стойкость. Те стали, которые содержит эту добавку, очень хорошо подвергаются обработке различным инструментом специального назначения на современных металлорежущих станках.

Введение в стальной сплав циркония дает возможность получить требуемую зернистость и при необходимости оказывать влияние именно на рост зерна.

Случайные примеси

Крайне нежелательными элементами, которые очень негативно сказываются на качестве стали, являются мышьяк, олово, сурьма. Их появление в сплаве всегда приводит к тому, сталь становится очень хрупкой по границам своих зерен, что особенно заметно при смотке стальных лент и в процессе отжига низкоуглеродистых марок сталей.

Заключение

В наше время влияние легирующих элементов на свойства стали довольно хорошо изучено. Специалисты тщательно провели анализ воздействия каждой добавки в сплаве. Полученные теоретические знания позволяют металлургам уже на этапе оформления заказа сформировать принципиальную схему выплавки стали, определиться с технологией и количеством требуемых расходных материалов (руды, концентрата, окатышей, присадок и прочего). Наиболее часто сталеплавильщики использую хром, ванадий, кобальт и другие легирующие элементы, которые являются достаточно дорогостоящими.

Влияние легирующих элементов на основные свойства и структуру стали

Влияние легирующих элементов на основные свойства и структуру стали

- Из общего количества выплавляемой в СССР стали 85% приходится на простой углерод, менее 15% — на сплав. Это связано с тем, что углеродистая сталь относительно недорогая, легко плавится и правильно обрабатывается давлением и резанием. Углеродистая сталь широко используется в промышленности, она имеет много недостатков. Основными недостатками являются высокая критическая скорость отверждения и недостаточное отверждение properties.

So, из простой углеродистой стали можно пропускать через прокаленные изделия диаметром не более 10-15 мм, а из легированной стали можно получить прокаливаемость изделий диаметром до 150-200 mm. At в то же время, чем меньше твердеющая среда используется для упрочнения легированных сталей (например, масло, а не вода), тем меньше внутренних напряжений образуется при упрочнении, что приводит к деформации, растрескиванию и другим дефектам упрочнения parts. By легируя, можно получить сталь с более высокой вязкостью (рис.12/) или такой же вязкостью по сравнению

с обычной углеродистой сталью той же прочности (рис. 62). Людмила Фирмаль

Прочность становится выше(рис. 12.2) и, наконец, можно получить прочность и вязкость выше, чем у обычной углеродистой стали (рис.12.5). Легированная сталь широко используется в авиационной и автомобильной промышленности, транспортном машиностроении и т. д., поскольку увеличение прочности легированной стали позволяет производить более тонкие детали сечения, различные металлические конструкции и все виды легких машин. Удельная прочность стали очень важна (отношение прочности к удельному весу). Каждый легирующий элемент оказывает свое положительное влияние на прочность или специальные физико-химические свойства стали, только если он введен в сталь в точно определенных пределах с соответствующим содержанием углерода.

— Часто только в сочетании с другими легирующими элементами, поэтому химический состав различных чистых сплавов, используемых на практике, строго определен. Влияние элементов сплава на свойства стали наиболее полно проявляется только после правильной термообработки. Легирующие элементы оказывают существенное влияние на структуру стали в равновесном и неравновесном состоянии. В стали, отожженной с одинаковым содержанием углерода, количество карбонизирующих элементов и перлита может значительно изменяться под влиянием легирующих элементов.

- При растворении в цементите одни элементы уменьшают содержание углерода в нем, увеличивая общее количество карбидной фазы, а другие, наоборот, образуют карбиды с высоким содержанием углерода, уменьшая общее количество карбидной фазы. Поэтому некоторые легирующие элементы, снижающие концентрацию углерода перлита, смещают точку сдвига 5 на железоуглеродной диаграмме влево (рис.13, а), напротив, некоторые элементы могут увеличивать концентрацию углерода перлита.、 Углеродистая сталь 12.Механические свойства углеродистых и стальных отливок. Яркий прямоугольник-Oh, кг / мм2, затененный- Ак КГМ / см2 влияние легирующих элементов на свойства стали 63- Переместите точку сдвига 5 вправо(рис. 13.6).

Увеличение или уменьшение содержания углерода в перлите изменяет количество структурных компонентов перлита. Дело в том, что такие стали встречаются очень часто, и в их структуре присутствуют избыточные (вторичные) карбиды, в которых С составляет 0,4-0,5%, и они гиперэвтектоидны. И, наоборот, можно получить такой состав стали, в котором присутствует избыток феррита с содержанием 1,0-1,2% углерода. Я Голубь. Голубь. Голубь. Голубь. Голубь. Сталь Саевектоидная доза Сабентоид. Роиться 0.2-0.6 С./ Но… 0.8 1.0 0, б 0.8 1.2 С.% Шесть 1.6 2.0 13.Влияние легирующих элементов и содержания углерода в перлите(схема) Многие легирующие элементы обеспечивают сильные химические соединения, в том числе железо и интерметаллиды.

Интерметаллические соединения могут быть очень трудно отличимы от карбидов в металлографическом анализе. Людмила Фирмаль

Такие интерметаллические соединения, как и основная структура стали, повышают износостойкость и твердость стали, но являются хрупкими фазами, поэтому они часто значительно снижают их вязкость. Из-за ограниченной растворимости элемента в железе полученное интерметаллическое соединение обычно выделяется из пересыщенного твердого раствора в виде мелкодисперсной фазы, которая очень сильно упрочняет сталь. Некоторые легирующие элементы в определенной концентрации (Si, Al, Co и др.) образуют Железо и твердые растворы, в которых атомы в решетке железа расположены в регулярном порядке.

Такие твердые растворы, называемые надстройками, отличаются от неупорядоченных замещающих твердых растворов пониженной прочностью на растяжение, твердостью, пластичностью и вязкостью. При закалке-64 основы * учение о легировании Ной стали При температурах, выходящих за пределы образования надстройки или сильного упрочнения сплава, надстройка исчезает, что приводит к нормальному неупорядоченному замещению твердого раствора.

В легированной стали верхняя структура занимает промежуточное положение между твердым раствором и интерметаллическими соединениями, и, как и последняя, аустенитная сталь используется для отверждения без фазового превращения (например, термостойкость), для улучшения некоторых физико-химических свойств и т. д. н.