Анализ эксплуатации опалубочных замков в условиях российских строительных площадок

Уникальная технология изготовления мостовых преднапряжённых балок в построечных условиях с помощью индивидуальных опалубочных форм

Многие годы одним из основных направлений деятельности компании «ПСК-Строитель» является устройство системы преднапряжения в конструкции мостов, эстакад и путепроводов.

Применение технологии преднапряжения при монолитном строительстве пролетов существенно уменьшает деформации и препятствует образованию трещин, что особенно важно, учитывая высокие эксплуатационные нагрузки дорожных развязок. Используя технологию «преднапряжение на бетон, со сцеплением» прямо на строительной площадке при помощи модульной опалубочной системы, которую компания «ПСК-Строитель» сделает по вашему проекту необходимой конфигурации, можно изготовить преднапряженный железобетонный мостовой пролет.

Для начала работ необходимо организовать любое твёрдое основание в непосредственной близости от стройплощадки (например, при помощи стандартных ЖБИ-панелей для стен), развернуть быстро-монтируемый каркасно-тентовый ангар. При этом размер временного завода-ангара может быть очень небольшими, а высота всей конструкции не будет превышать 5 метров. При помощи мини-крана, опалубка устанавливается на высоту 1,5-2 метра и армируется ненапрягаемой арматурой. Посредством каналообразователей формируютсквозные каналы в которые укладываются напрягаемые пучки, состоящие из стальных семипроволочных канатов, устанавливаются анкеры. После процесса бетонирования и набора бетоном определенной прочности, происходит натяжение стальных канатов гидравлическими домкратами. Далее внутренняя часть каналообразователей, заполняется специальным быстротвердеющим инъекционным раствором. Демонтаж опалубочной системы прост и удобен. И обеспечивается с помощью стандартных винтовых замков-стяжек, система устанавливается на стандартные опоры-тележки, благодаря которым форму можно откатить и быстро демонтировать краном. После демонтажа опалубки включаются инфракрасные электронагреватели. За счёт данного термопрогрева опалубки можно не использовать дорогостоящие, дополнительные процедуры, применяемые на ЖБИ-заводах: пар, паропровод, прогревочный провод. Всего 4 часа для подъёма температуры, 12 часов выдержки, 5-6 часов остывания (в общей сложности время изготовления занимает менее суток) и монолитная преднапряжённая балка готова

Благодаря скорости изготовления и отсутствию сложной доставки стоимость полученной преднапряжённой балки, включая затраты на изготовление опалубки, будет на 30% меньше стоимости стандартной балки с завода ЖБИ.

ОТЛИЧИТЕЛЬНЫЕ ОСОБЕННОСТИ ТЕХНОЛОГИИ ПСК-Строитель

· Конечная цена балки пролетного строения опалубки получается ниже заводской более чем на 30%

· Прогнозируемое качество изделия – гарантия прочности каждой производимой балки

· Простота монтажа опалубки (ГК ПСК предоставляет весь комплекс услуг супервайзинга), опалубка легко монтируется и демонтируется с помощью винтовых стяжек

· Балки не нуждаются в сложной транспортировке (никакого спецтранспорта!), так как формируются на строительной площадке. А разобранную опалубку свободно перевезут две обычные газели.

· Технология управляемого электрического прогрева опалубки может быть полностью автоматизирована с помощью компьютерных технологий. Оператор ПК в этом случае может удалённо управлять подачей температуры на разные секции балки с помощью датчиков температуры, выравнивая температуру по всей конструкции

· Опалубка предоставляется в аренду под конкретный проект (комплектуем в зависимости от конструкции балки)

· ГК ПСК оказывает полный спектр услуг по устройству систем преднапряжения: поставка материалов, выполнение строительно-монтажных работ, услуги по шеф-монтажу и предоставление в аренду оборудования.

Оборачиваемость опалубки

Оборачиваемость опалубки – это мера надежности опалубочной системы. Это свойство определяет количество эксплуатационных циклов заливания бетона, при которых опалубка сохраняет свои технические свойства.

Монолитное строительство, возведение фундаментов, стен и потолков невозможно представить без использования опалубки. Это система формообразующих щитов, необходимые для формирования строительных смесей в том виде, который требуется для тех или иных задач. Важный критерий в рабочих свойствах опалубки играет такой параметр, как оборачиваемость.

После затвердевания строительных смесей, опалубка демонтируется (в случае съемной опалубки) для дальнейшего использования в аналогичных задачах. Количество раз, которое может выдержать опалубочная система без существенного изменения ее формы, эксплуатационных параметров и других свойств, называют оборачиваемостью.

Для разных целей используются разные подходы к опалубкам. При необходимости в надёжной и долговечной конструкции для долговременного использования выбирают соответственно съемные металлические модели. Если объем работ предполагает непродолжительное использование – можно существенно сэкономить, используя опалубку из дерева, пластика и других синтетических или недорогих материалов.

В случае однократного использования можно прибегнуть к несъемной опалубке из синтетических материалов, которые составят монолитный «бутерброд» со строительными смесями.

Виды оборачиваемости опалубки

Оборачиваемость, в зависимости от возложенных функций на опалубку, разделяется на два основных вида:

- Разовые;

- Инвентарную.

В зависимости от конструктивных особенностей, ГОСТ Р 52085-2003 регламентирует ориентировочные эксплуатационные нормы на опалубку.

Исходя из информации Госта, самыми долговечными формообразующими элементами считаются материалы из стали и алюминия. Опалубки из таких материалов предложат самые долговременную эксплуатацию без утраты функциональных свойств. Сталь и алюминий предполагают десятикратное превосходство по сравнению с древесными аналогами.

Оптимальным вариантом для непродолжительного (около 60 циклов) использования опалубки может являться ламинированная фанера, как формообразующий элемент. Имея более низкую стоимость, она может быстро окупить себя при умеренной эксплуатации. Но стоит отметить, что несоблюдение норм ухода за такой опалубкой она может быстро прийти в негодность.

Оборачиваемость такого варианта зависит от качества изготовления ламинированной фанеры. Китайские модели могут быстро выйти из строя, им может быть для этого достаточно и 5 циклов, российские – около двадцати. Качественные модели могут обеспечить до 100 циклов успешных операций.

1 класс

2 класс

3 класс

фанера для перекрытий

фанера для стен

фанера для стен

Факторы, влияющие на оборачиваемость

Оборачиваемость щитов опалубки в первую очередь зависит от вида материала, который используется в структуре системы. К самым недолговечным материалам можно отнести древесину, а самыми прочными считаются стальные опалубки. На долговечность опалубки также влияют покрытия конструкции, ограничивающие взаимодействия между бетоном и материалом плоскости системы.

Также очень важным аспектом можно принять человеческий фактор. Качественная и правильная установка опалубочной системы напрямую зависит на ее оборачиваемость. При ошибках, допущенных при сборке, хранении и эксплуатации опалубки, несоблюдении норм оборачиваемости опалубки, можно существенно ограничить срок ее службы.

Последний фактор, на который стоит обратить внимание при выборе опалубки, влияющий на ее оборачиваемость, заключается в условиях эксплуатации опалубочной системы в ходе процесса заливки бетона или других строительных смесей. К условиям можно отнести влажность воздуха, средняя температура, ландшафтные условия грунта и другие эксплуатационные факторы.

Проблемы бухгалтерского и налогового учета

Основная проблема при составлении бухгалтерских и налоговых смет при учете затрат на эксплуатацию опалубки заключается в том, что в законодательстве Российской Федерации нет точных и конкретных руководств по норм для опалубок. Поэтому пользоваться следует общими нормами. Имущество, стоимость которого превышает 20 тыс. рублей и превышает время эксплуатации в двенадцать месяцев, считается амортизируемым. Поэтому при составлении смет, опалубку включают в амортизируемые объекты.

Определение амортизации ограничивается двумя способами – линейный и нелинейный. В случае опалубки удобнее всего использовать первый способ, который выражается в следующей формуле:

K = (l / n) x 100%, где:

- К — норма амортизации в процентах к первоначальной стоимости;

- n – срок эксплуатации, выражаемый в календарных месяцах.

Установление времени эксплуатации опалубки – это одна из главных проблем для бухгалтера. Так как законодательство Российской федерации не предусматривает выражение срока в циклах использования, то необходимо определить, сколько конкретная опалубка сможет прослужить.

Для определения срока рекомендуется принять рекомендации производителя. В случае, когда производитель не указывается конкретные временные сроки использования опалубки, необходимо перевести циклы в месяцы. Это неточная и сложная операция, выполнять которую придется самому на свое усмотрение при составлении оборачиваемости опалубки в сметах.

В современном строительстве используется множество разновидностей опалубочных систем, но практически все они относятся к группе известной как, инвентарная опалубка. Многоразовая, .

Опалубка для монолитных перекрытий представляет собой комплекс взаимосвязанных элементов, обеспечивающих создание пространственно устойчивой конструкции с ровной поверхностью. В зависимости от .

С внедрением оборачиваемой (многоразовой) опалубки в строительный процесс, заметно снизились сроки возведения конструкций, существенно улучшилось их качество, значительно сократились расходы. .

Опалубочная система на объемных стойках, разработанная в 2004 году компанией ХСИ (ХозСтройИнструмент), в настоящее время является одним из наиболее популярных .

Конструкции современных опалубочных систем

2. Конструкции современных опалубочных систем

Современные опалубочные системы

Опалубочные системы являются основной и неотъемлемой частью монолитного строительства, постепенно привлекающего к себе внимание все большего числа строителей и заказчиков.

Опалубка — важная составляющая такой известной сейчас отрасли, как монолитное строительство. Существуют различные виды опалубочных систем, предназначенных для применения в той или иной сфере строительства. Принципиально важно правильно выбрать нужный вид системы. Это окажет влияние на качество строительства, сроки работы, а также на технологичность всего строительного процесса.

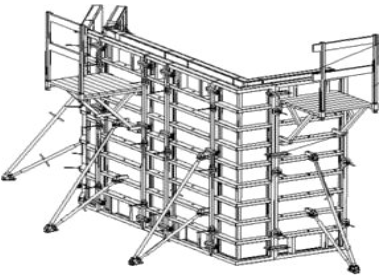

Стеновая опалубка — щиты стеновой опалубки собираются в панели практически любых размеров и конфигураций. Благодаря широкому диапазону размеров щитов, а также наличию компенсирующего элемента и угловых щитов, стеновая опалубка может быть приспособлена к любой планировке и удовлетворит потребности в возведении любых внутренних и наружных стен. Палуба щитов (ламинированная фанера) конструктивно защищена герметиком и профилем, что позволяет увеличить срок службы фанеры и не допускать выступов на поверхности бетона, что потребовало бы дополнительной дорогостоящей обработки после распалубки. На строительных площадках щиты собираются посредством центрирующих замков (клиновых или эксцентриковых) в панели. Панели крепятся между собой при помощи тяжей, шайб и гаек, которые воспринимают на себя давление бетонной смеси. Для выверки панели в проектное положение, опалубка стен снабжена подкосами, винтовые пары которых позволяют регулировать установку панели в вертикальное положение. Для организации рабочего места по приёмке бетона предусмотрены подмости с ограждениями, которые навешиваются на каркас щита.

Основные технические характеристики стеновой опалубки:

a. расчётное давление бетонной смеси — 50кПа (5т/м²) 80кПа (8т/м²);

b. прогиб не выше 1/400 пролета при максимальных нагрузках;

c. приведенная масса комплекта опалубки: алюминиевой — 30 кг/м²;

d. оборачиваемость: палубы не менее 50 раз с одной стороны, каркаса щита не менее 300 раз.

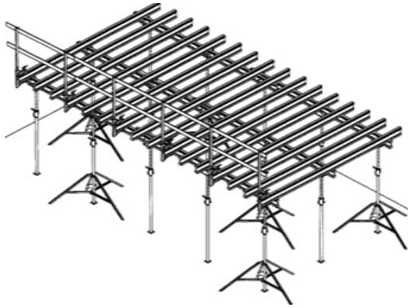

Опалубка перекрытий — это набор опалубки для потолочных перекрытий любых размеров и конфигураций, с возможностью комбинировать детали и компоненты в процессе работы. Опалубка перекрытий позволяет производить опалубливание перекрытий любой конфигурации в плане прямоугольной, консольной и даже круглой. Причём, для этого достаточно стандартного набора и не требуется ни одной специальной детали. Продольные и поперечные балки опалубки перекрытий можно телескопообразно монтировать, что обеспечивает быструю подгонку под любую конфигурацию, высоту и нагрузку перекрытий.

Основные элементы опалубки перекрытий:

a. Деревянные или алюминиевые балки;

b. Опорные стойки;

c. Универсальные вилки;

Деревянные балки (ригеля). Размеры: 200х80 мм, толщина фанеры 21-30 мм, длина от 1 до 6 м.

Опорная стойка (телескопические или рамные). Размеры при максимальном выбросе: 2,7 м, 3,1 м. Имеет несущую способность до 3-х тонн при любой высоте раздвижения в пределах 2000-4200 мм.

Опорная вилка (универсальная вилка) обеспечивает надёжную опору металлодеревянной балки. Для одинарных металлодеревянных балок она устанавливается продольно, а в местах стыка балок — поперёк, гарантируя стабильность крепления.

Тренога — опора для стойки, служит для устойчивости телескопической стойки. С помощью треноги можно надёжно и быстро монтировать стойки опалубки.

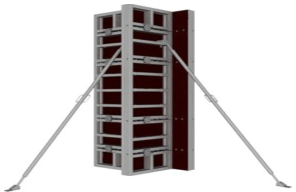

Опалубка колонн — комплект опалубки колонн для бетонирования на шкворнях (щит, шкворень, подкос, кронштейн), сечение колонн от 20×20 см до 100×100 см (колонны могут быть в плане прямоугольные). Облегчённые алюминиевые опалубочные щиты для колонн позволяют быстро монтировать и снимать опалубочные конструкции. Для опалубки колонн применяются универсальные щиты размером 0,7×3.0 м, 0,8×3,0 м , 1,2×3,0 м и специальные шкворни. Сборка щитов в «мельницу» позволяет изменять размеры бетонируемых колонн от 0,2 до 1,0 м.

Можно использовать и линейные щиты необходимых проектных размеров, которые соединяются при помощи металлических угловых элементов и центрирующих замков. Колонны оборудованы подкосами для установки, рихтовки и распалубки, навесными подмостями для бетонирования. Ресурс использования щитов составляет 300 циклов, при условии использования фанеры с двух сторон.

Опалубочная система — применение современных опалубочных систем в строительстве значительно повышает его технологичность. Сроки и качество возведения конструкций во многом определяет применяемая опалубка. Современные опалубочные системы можно классифицировать по различным критериям.

I. По области применения и конкретных задач:

— для кольцевых стен с изменяемым радиусом;

Какие опалубочные системы применяются при монолитном строительстве?

Под опалубкой в строительстве понимается совокупность деталей и элементов, которые повторяют форму будущей конструкции (стены, колонны, перекрытия и т.п.). Опалубочные системы доставляются на строительный объект в разобранном виде. Их монтаж производится как вручную, так и с помощью лесов, подмостей и кранов.

Опалубка, монтируемая вручную, обычно применяется там, где невозможно установить технику, например, в местах плотной застройки. В таких условиях играет роль не только масса отдельных деталей, но и их размер.

Классификация опалубочных систем

Опалубку можно классифицировать по разным критериям:

- по конструктивным свойствам;

- по области использования;

- для выполнения нестандартных задач.

По типу конструкции, современная опалубка делится на:

Рамная (щитовая). Представляет собой совокупность каркасных щитов, деталей крепежа и подпорных элементов. Каркасные щиты, являющие собой основу рамной опалубочной системы, состоят из рёбер жесткости, несущей металлической рамы (алюминиевой или стальной) и опалубочной плиты. Металлический каркас позволяет обеспечить нужную жесткость элементов. Он лучше противостоит нагрузкам кручения и значительно облегчает монтаж.

крупнощитовая опалубка для монолитного строительства

Замкнутый профиль рамы с фасонным гофром обеспечивает надёжное соединение элементов в любом месте и предоставляет защиту торцам опалубочной плиты от разного рода повреждений.

Соединяться элементы рамной опалубки могут как перпендикулярно, так и под разными углами. Производители щитовой опалубки уделяет большое внимание разработке удобных соединительных деталей (анкерных элементов, замков, накладок), которые позволяют обеспечить прочное и надёжное соединение. Крепления между соединениями должны выдерживать высокие механические нагрузки (сжатие, изгиб, растяжение).

Опалубочная плита состоит из ламинированной фанеры. Т.к. фанера – древесный материал, то он требует более частой починки и замены. Число раз бетонирования и износостойкость фанеры определяется составом и толщиной ламината.

фанера ламинированная для опалубки

Сегодня активно идёт поиск альтернативы ламинированной фанере. Одним из таких является специальный «сэндвич» материал, созданный специалистами из Германии. Он отличается:

- низкой гигроскопичностью;

- устойчивостью к ультрафиолетовому воздействию и механическим воздействиям;

- меньшим, по сравнению с фанерой, весом;

- упрощённая очистка;

- малая степень адгезии (прилипания) к бетону.

Состав нового материала: слой пенопропилена, облицованный алюминиевыми листами с двух сторон, которые покрыты слоями специального полипропилена-PP.

Балочная. Представляет собой совокупность подмостков для бетонирования, ригеля, отдельных щитов и балок, подпорных элементов. Основа системы – балки с нормированным размером, изготовленные из дерева. К щиту балки крепятся благодаря конструкционным элементам из стали. Для увеличения эксплуатационных свойств на концы балок устанавливают стальные или пластмассовые наконечники. Они защищают балки от повреждений пояса.

применение балочной опалубки в монолитном строительстве

Туннельная. Главный элемент в этой конструкции – полусекция. Состоит из вертикальной и горизонтальной панелей. Данная опалубка используется для серийного изготовления идентичных секций сооружений коридорного типа (больницы, гостиницы). Монтаж производится с помощью крана.

использование туннельной опалубки от компании MESA

Кроме того, в зависимости от задачи, изготавливаются ещё и специальные опалубочные системы:

- односторонние;

- переставные;

- система кольцевых стен с изменяемым радиусом.

Монолитное строительство и использование опалубки

Самой перспективной сферой использования опалубки является монолитное строительство. Поэтому стоит разобраться, какие опалубочные системы применяются при монолитном строительстве.

Способ монолитного строения сооружений с помощью опалубки в последние годы был признан, как самый качественный и перспективный, заказчиками и строителями. Благодаря этой технологии можно создавать уникальные по своей планировке здания криволинейных форм.

Несущий каркас, выполненный из железобетонного монолита, устойчив к высоким нагрузкам. Благодаря его высокой устойчивости здание может иметь 30 и более этажей. Перекрытия и стены, созданные по монолитной технологии, практически не имеют в своей структуре швов и обладают небольшой толщиной. Это уменьшает нагрузку на фундамент и снижает затраты на его создание.

При монолитном строительстве сооружений важными свойствами опалубочной системы являются:

- прочность;

- жесткость;

- геометрическая неизменяемость;

- герметичность системы под влиянием технологических нагрузок во время бетонировани

Кроме того, серьёзное значение качественная конструктивная часть проекта.

Несъёмные опалубочные системы

Во время строительства опалубку могут демонтировать или сделать частью стены. В первом случае используются сборно-разборные опалубки (съёмные). Во втором – несъёмная опалубка.

Несъемная опалубка в современном строительстве представляет собой гибрид способа возведения стен крупноразмерных панелей или пустотных блоков и монолитного домостроения. При данной технологии блоки или панели исполняют роль опалубки и при достижении бетоном прочности не демонтируются, а становятся частью конструкции.

несъемная опалубка для монолитного строительства из пенополистирола

В Западных странах несъёмная опалубка часто используется при строительстве небольших промышленных сооружений, жилых домов и хозяйственных построек. Ограничением большинства систем несъёмных опалубок является 5 этажей.

- Небольшой вес материалов.

- Простота использования.

- Возможность строительства без тяжёлой техники.

Несъёмную опалубку изготавливают из таких материалов:

- цементно-стружечные плиты;

- древесно-стружечные плиты;

- пенополистирол.

Наиболее известным из этого списка сегодня являются опалубки, созданные из пенополистирола. Его преимуществом является то, что стены с применением данной технологии, сразу выходят «тёплыми» и не требуют дополнительного утепления. Связано это с тем, что ограждающая конструкция состоит из нескольких слоёв: железобетона, покрытого с двух сторон слоями теплоизоляции. Помимо высокой теплоизоляции, стены обладают ещё и высокой звукоизоляцией.

Съёмные опалубочные системы

Съёмные или сборно-разборные опалубочные системы должны иметь высокую конструктивную прочность, устойчивость к нагрузкам и механическим воздействиям и отвечать требованиям по долговечности и надёжности.

Материал для съёмных опалубочных систем должен иметь высокую степень сопротивляемости к деформации и несущую способность. Поэтому, в-основном, используют оцинкованную, либо гальванизированную, имеющую порошковое покрытие, сталь. Покрытие служит для защиты от коррозии и обеспечивает быструю очистку от загрязнений.

Помимо стали в качестве материала используют сплав кремния и алюминия. Алюминий лёгок, прочен, устойчив к агрессивной среде и значительно уменьшает расходы на транспортировку, но подвержен коррозии. Поэтому он требует специальной антикоррозийной обработки. Для того чтобы добиться высокой жесткости конструкции применяют технологию экструзии.

эффективность современной съемной опалубки состоит в её многократном применении, надёжности и универсальности. Она легко крепится, а детали конструкции – взаимозаменяемы.

Проблемы использования опалубки при монолитном домостроении

Как и любая другая технология, опалубка не лишена недостатков. Так как возведение конструктивных монолитных элементов происходит под открытым небом, то в условиях отрицательной температуры работа должна вестись с применением одним из методов зимнего бетонирования:

- Добавление противоморозных компонентов в бетон.

- Разогрев бетона перед укладкой в опалубку.

- Использование нагревательных проводов в бетоне (целесообразно для малоармированных элементов).

- Применение «тёплого» бетона.

- Нанесение греющего покрытия на опалубку.

Вышеперечисленные методы прогрева приводят к значительному увеличению цены строительства. Самыми эффективными способами прогрева являются использование противоморозных смесей.

Греющие опалубки

Ещё одним способом бетонирования при низких температурах является использование греющих опалубок. Современные греющие опалубки состоят из греющей инфракрасной плёнки, устанавливающейся между двух щитов влагостойкой фанеры. Инфракрасная энергия равномерно проникает в бетон и прогревает его, не оставляя локальных зон перегрева.

греющая опалубка в монолитном строительстве

Термоактивную опалубку можно располагать как с наружной, так и с внутренней части палубы. Однако рекомендуемым расположением является установка на расстоянии 5-6 мм от внутренней части между щитами палубы. Это увеличивает время эксплуатации.

Советы по выбору опалубочных систем

На отечественном рынке опалубочных систем, в-основном, представлена продукция зарубежных компаний, имеющих серьёзный опыт изготовления.

Современные российские опалубочные системы уступают в качестве своим западным аналогам. Связано это с недостатком опыта российских специалистов в практическом применении конструктивных узлов и решений. Однако качество отечественной продукции постоянно улучшается.

Опалубка – это сложная конструкция, которая требует грамотного технического сопровождения и программного обеспечения и обучения персонала для работы с ним.

На какие нюансы обратить внимание при выборе опалубочной системы?

- Продуманные элементы крепления и замки. От этого фактора зависит скорость процесса монтажа и качество готовых стен, перекрытий, колонн. Элементы крепежа должны обеспечивать надёжное соединение опалубки в вертикальных и горизонтальных частях.

- Возможность аренды. Многие профессиональные компании имеют возможность сдать в аренду какие-либо элементы опалубки или всю систему целиком. Это позволяет посмотреть работу системы или её частей перед покупкой.

- Программное обеспечение. Оно позволит выполнить чёткое планирование работы с опалубкой, составить верную спецификацию частей опалубки, а также рассчитать нужное количество транспортных единиц, смету затрат.

- Предоставленное сопровождение и возможность обучения персонала.

Цена опалубной системы зависит от проекта, требований к нему, количества переходов и углов в нём, а также толщины, ширины и высоты стен и потолков. Элементы опалубок нуждаются в периодическом ремонте и регенерации, и услуги такого рода предлагают ведущие производители опалубочных систем.

Современные опалубочные системы для бетонирования стен и перекрытий, отличающиеся долговечностью, быстротой исполнения и позволяющие осуществить разнообразные конструктивные замыслы, делают монолитное строительство наиболее перспективной технологией возведения зданий.

Строительный справочник | материалы — конструкции — технологии

Вы здесь

Хранение, ремонт и повторное использование опалубки

Хранение опалубки

Изготовленную опалубку хранят в условиях, защищающих ее от действия атмосферных осадков и случайных повреждений. Помещения должны быть изолированы от проникания влаги во избежание ржавления металлических деталей.

Стальную инвентарную, а также комбинированную опалубку хранят в закрытых складах с бетонным полом, устанавливая щиты в вертикальное положение. Мелкие щиты (площадью до 0,5 м2) разрешено хранить в два яруса, отделяя их друг от друга подкладками из досок или брусков. Щиты больших размеров устанавливают в один ярус.

Инвентарные элементы значительной длины (например, стойки, схватки и т. п.) размещают по маркам на специальных стеллажах. Мелкие элементы (замки, зажимы, болты, клинья и т.д.) укладывают в ящики по номенклатуре.

Деревянную инвентарную опалубку можно хранить на открытом воздухе под навесом, располагая склад по возможности на ровном возвышенном месте, с которого обеспечен сток грунтовых и дождевых вод.

Щиты складируются штабелем. При этом на грунт укладываются прокладки из брусьев или бревен толщиной 150. 200 мм для вентиляции штабеля. В каждом штабеле складируются щиты одной марки. Щиты укладывают рядами в одном направлении. Верхний ряд рекомендуется укладывать с некоторым уклоном, чтобы обеспечить быстрый сток дождевой и талой воды. Длину штабеля принимают равной длине щитов, высоту – не более 2,0 м.

Крупнопанельные щиты хранят в вертикальном или наклонном положении в вертикальных стеллажах. Между штабелями опалубки устраивают проходы шириной не менее 6,0 м.

Приемка установленной разборно-переставной опалубки

До начала установки арматуры проверяются геометрические размеры элементов опалубки, а также совпадение их осей с разбивочными осями сооружения, отметки конструкций, вертикальность опалубки стен, колонн и боковых граней балок, горизонтальность плит. Все промеры выполняются стальным метром или стальной рулеткой. Правильность положения вертикальных плоскостей выверяются отвесом, а горизонтальных плоскостей – уровнем или нивелиром.

В опалубке балок пролетом более 4,0 м проверяется наличие строительного подъема, измеряя в середине пролета расстояние от днища до низа рейки. Разность между толщиной подкладок и этим расстоянием покажет величину строительного подъема.

Если установленная деревянная опалубка простояла без бетона больше двух-трех недель, особенно в жаркую погоду, она деформируется из-за усушки и коробления досок. Опалубка может также деформироваться при установке стоек на пучинистый грунт вследствие его динамики (пучения или просадки) при замерзании или оттаивании. Поэтому такая опалубка должна быть особенно тщательно выверена, как было указано выше.

В опалубке заделывают щели и отверстия, через которые может просачиваться цементное молоко. В деревянной опалубке щели шириной до 3,0 мм затягиваются сами от разбухания досок при их промывке. Щели шириной от 4,0 до 10 мм проконопачивают паклей, предварительно скрученной в жгут. Щели шириной более 10 мм заделывают деревянными рейками или монтажной пеной.

Проверяется количество установленных поддерживающих стоек и расстояние между ними. Для обеспечения устойчивости стойки раскрепляются раскосами. Для обеспечения устойчивости всей опалубочной системы создаются жесткие ячейки из трех или четырех стоек («туры»).

Перед бетонированием опалубку тщательно очищают от мусора и пыли, промывая водой из брандспойта или продувая сжатым воздухом. Мусор удаляют из коробов колонн через устроенные в них прочистные отверстия. Щели и отверстия в стальной и комбинированной опалубке промазывают глиняным тестом или раствором алебастра. Непосредственно перед бетонированием выполняют еще одну проверку и тщательный осмотр опалубки: проверяют плотность прилегания хомутов к опалубке колонн, днищ балок и прогонов к оголовкам стоек и другим опорам, отсутствие щелей и т. п. Выполняется смазывание рабочей поверхности палубы для уменьшения адгезии (сцепления) с бетоном.

Смазка стальных щитов опалубки обязательна, деревянных – желательна. В строительстве используются смазочные водные эмульсии на основе масла, мыла, мела, порошка, которые наносятся кистью или пистолетом-распылителем. Смазка должна обеспечивать легкий «отрыв» палубы от бетона и не оставлять следов (пятен) на бетонной поверхности. Проверяются также правильность установки арматуры, пробок, закладных частей и т. п. О приемке опалубки составляется акт.

Возникающие в процессе бетонирования деформации устраняют. Для этого в бригаду бетонщиков включают дежурного опалубщика, который наблюдает за состоянием опалубки во время бетонирования. Замеченные деформации (выпучивание инвентарных щитов или досок, разрыв хомутов и т. п.) устраняются в течение 2 . 3 часов после укладки бетонной смеси. После этого срока никакие исправления в опалубке не допускаются во избежание повреждения твердеющего бетона.

Ремонт и подготовка опалубки к повторному использованию

Мелкий ремонт опалубочных щитов (смена отдельных досок обшивки комбинированной и деревянной опалубки, исправление небольших вмятин стальных щитов и т. п.) осуществляется на строительной площадке. Опалубка с более существенными неисправностями, требующими полной смены обшивки или замены сломанных элементов каркаса щитов и др., отправляется в приобъектную опалубочную мастерскую. Исправление щитов и других частей стальной опалубки осуществляется в механических мастерских.

Опалубка, снятая с забетонированной конструкции, подготавливается к повторному использованию, для чего выполняют следующие операции:

— все элементы очищаются от налипшего бетона скребками или щетками (в т. ч. механическими);

— подкрашиваются наружные поверхности элементов опалубки (при необходимости);

— смазываются все резьбовые части креплений.

Источник: Технология строительных процессов. Снарский В.И.

Контроль качества опалубки

Строгое соблюдение правил проведения всех этапов техпроцесса напрямую влияет на то, будет ли готовый объект соответствовать установленным стандартам. Это также касается и построения опалубочных конструкций, который должен проходить под наблюдением специалистов, так как именно на этом этапе создается основа планируемого сооружения.

Сопутствующие документы

Самым первым этапом при возведении монолитной конструкции является разработка чертежей и определение типажа опалубочной системы, который лучше всего подойдет для данного объекта. Также формируется проект производства работ (ППР), который включает в себя подробные карты и схемы проведения процесса.

Чертеж опалубки называется маркировочным, в нем обязательно должны быть точно указаны детали конструкции, все элементы нумеруются и описываются. В данной схеме указывается последовательность каждого этапа строительства основного объекта и сопутствующих конструкций.

Также предварительно составляется специальный линейный график, с помощью которого можно отразить результаты деятельности техники, рабочих, составляющих конструкции и других участников процесса.

Прием и возведение опалубки на строительной площадке

Перед размещением опалубки на строительную площадку со склада, необходимо проверить ее комплектацию упаковку на соответствие стандартам СНиП. Также обязательным является присутствие маркировки, совпадающей с данными, отраженными в чертежах. Она должна располагаться на штабелях, ящиках и щитах.

Части опалубки устанавливаются согласно последовательности, прописанной в документации. Важным моментом является контроль устойчивости щита, допустимые отклонения его горизонтального положения прописываются в техпаспорте.

Для наиболее точных измерений площадка под установку обязательно должна быть отчищена от снега, ледяной корки и прочих посторонних предметов. В настоящее время для этой процедуры разработаны не только специальные приборы, но компьютерные программы.

Как выглядит карта контроля за установкой опалубки, колонн и перекрытий

| Лица, осуществляющие контроль качества | Операции, подлежащие контролю | Состав контроля | Способ контроля | Время контроля |

| Производитель работ | Подготовительные работы | Определение состояния основания (для колонн) | Визуально | До установки |

| Установка опалубки | Соответствие поддерживающих лесов и подмостей проекту, их устойчивость и жесткость | Визуально, с помощью стального метра, рулетки, отвеса | До установки | |

| Соответствие положения опалубки установочным осям | С помощью теодолита, отвеса, рулетки | В ходе установки | ||

| Точность установки закладных деталей | С помощью стального метра, рулетки | После установки | ||

| Мастер | Подготовительные работы | Качество опалубочных щитов и креплений | Визуально, с помощью стального метра | До установки |

| Правильность хранения элементов опалубки | Визуально | До установки | ||

| Установка опалубки | Соблюдение проектных размеров и отметок | С помощью нивелира, отвеса, уровня, стального метра, рулетки | В ходе установки | |

| Качество поверхности опалубки (плотность в сопряжении досок) | Визуально, с помощью 2-х метровой рейки | В ходе установки | ||

| Качество крепления опалубки | Визуально | В ходе установки |

Уход за конструкцией

Кроме правил по установке разработаны требования по уходу за ней, чтобы сооружение как можно дольше сохранялось пригодным и соответствовало правилам эксплуатации. Они включают в себя:

- удаление остатков бетона и других смесей с крепежей, балок, щитов и других составляющих, по окончании оборотного цикла;

- применение смазочные средства во время эксплуатации, а также смеси, облегчающие удаление грязи с поверхности, это может быть «Эмульсол ЭКС-А», который, в том числе, понижает износ объекта.

Контроль в процессе установки

Перед непосредственной установкой опалубки обязательно должен пройти этап контроля качество всех ее элементов, для того, чтобы в ходе монтажа не было необходимости в корректировке или исправлении.

Контроль включает в себя:

- проверка стыков и областей повышенной нагрузки, чтобы на них не было повреждений и деформации;

- проверка соответствия фактического размещения деталей в пространстве и требований, указанных в документации;

- проверка наличия отклонений в данных и соблюдение возможных погрешностей.

Набор допусков

СНиП устанавливает определенный перечень допуска к дальнейшему монтажу для опалубочных систем каждого типа. Также выделаются универсальные значения:

- прямолинейное отклонение на поверхности по ширине, длине или диагонали у щитов и каркасов может доходить до 4 мм;

- крепежные отверстия могут быть смещены на 2 мм;

- поддерживающие опоры относительно друг друга могут быть смещены не более, чем на 75 мм;

- вертикальное смещение у перекрытий допустимо на 20 мм;

- отклонение внутренних поверхностей относительно друг друга не должно превышать 3 мм.

Также контроль проходят бетонные смеси, арматура, рабочая техника и инструменты. Помимо первоначального контроля сооружение систематически осматривается ответственным за это работником на оценку ее состояния.

Как правильно хранить опалубку

Общие правила складирования и хранения опалубки

Все правила применения и хранения щитовой опалубки регламентируются стандартами ГОСТ Р 52085-2003. Существует условное деление принципов сохранности опалубочной системы на два типа:

- Хранение на строительной площадке. Регламент определяет условия складирования щитов, применяемых в производственном цикле.

- Долгосрочное складирование. Обеспечивается сохранность системы, не задействованной в бетонных работах на объекте в течение длительного времени.

Места и условия складирования обустраиваются как в пределах строительной площадки, так и на внешних складских площадях.

Порядок и условия хранения

Правила хранения опалубки, установленные нормативами ГОСТ, распространяются на все типы съемных щитов, независимо от материала изготовления или конструкционных особенностей. Выделяют несколько стандартов, регламентирующих порядок хранения инвентарной опалубочной системы:

- Места складирования. Сооружения для хранения инвентарных конструкций должны предохранять их от попадания атмосферных осадков. Допустимо помещать разборные щиты и блоки под навесы или в помещениях закрытого типа, где материалы защищены от дождя, снега, талых вод, ветра.

- Укладка опалубки. Для обеспечения стабильности рядов укладка щитовых элементов выполняется строго на горизонтальную поверхность, без перекосов (максимальное допущение выступа 25 см). Основой выбирают бетонное основание, при отсутствии технической возможности опалубка укладывается на подпорки или кассеты.

- Условия укладки. Горизонтальное хранение опалубочных блоков направлено на защиту системы от сырости, грязи и обеспечение легкого перемещения. Для обеспечения равномерной циркуляции воздуха щиты перекладывают строительной доской или брусом.

Если срок складирования превышает 12 месяцев, щитовые и блочные опалубочные элементы сортируют по маркам и размерам.

Особенности хранения опалубки на строительной площадке

Хранение инвентарной многоразовой опалубки на строительной площадке имеет несколько особых условий. Организация складирования должна соответствовать следующим условиям:

- разрешено временное хранение на территории строительной площадки, в местах, определенных проектной документацией;

- при складировании на открытом воздухе хранение организуют на возвышенном месте;

- укладку щитов можно выполнять с уклоном от горизонта, для предотвращения скопления на поверхности атмосферных осадков.

Перед отправкой на хранение элементы многоразовой опалубки очищают от остаточных следов бетона. В зимний период на строительной площадке организуют дополнительное укрытие, во избежание обледенения конструкций.

Особенности долгосрочного хранения

При организации долговременного хранения опалубочной системы или при ее складировании в зимний период есть свои особенности. Обязательным условием является соблюдение нескольких нормативов:

- опалубка, выполненная из металла, консервируется с применением антикоррозионных составов, 1 раз в год;

- деревянные опалубочные щиты обрабатываются составами с водоотталкивающими свойствами, повторная обработка проводится в соответствии с рекомендациями производителя пропитки;

- все элементы подвергаются сортировке по размеру и назначению;

- мелкие детали пакуют в ящики и хранят отдельно от основных элементов.

Конструкционные особенности некоторых типов многоразовой опалубочной системы позволяют организовывать вертикальное складирование. При таком способе хранения устойчивость элементам опалубки придают специализированные штабельные приспособления.

Анализ эксплуатации опалубочных замков в условиях Российских строительных площадок

Одной из современных тенденций в области проектирования и производства опалубки является разработка и оптимизация крепежных и соединительных элементов опалубочных щитов – универсальных замков. В опалубочных системах применяются клиновые, эксцентриковые, универсальные и другие типы замков, различающиеся по принципу действия. На рис. 1 приведены основные типы замков, использующиеся на отечественных строительных площадках. На рис. 2 показан пример установки клинового замка при соединении опалубочных щитов.

| Рис. 1. Типы замков: a — эксцентриковый; б — универсальный; в – клиновой | ||

|  |  |

| ||

Наибольшее распространение на отечественных строительных площадках получили универсальные замки и клиновые. В работе этих замков можно выделить следующие особенности.

Универсальный замок выравнивает и стягивает щиты, обеспечивает угловое сопряжение щитов (внешний угол) и позволяет собирать и зажимать доборные вставки. Благодаря зубчатой рейке замка и винтовым канавкам клина создается эффект червячной передачи, отлично сопротивляющейся вибрации. Замок также играет роль выравнивающего ригеля, так как корпус замка является плоскостью, к которой прижимаются ребра и профиль щитов опалубки. Работа замка конструктивно представлена на рис. 3.

a) Начальное положение. Щиты находятся не в одной

плоскости и не стянуты между собой.

Клин замка в верхнем положении

б) Промежуточное положение. При забивании

клина щиты выравниваются в плоскость,

но еще не соединены между собой

в) Окончательное положение. Клин забит.

Щиты выровнены и стянуты между собой

Клиновой замок только выравнивает и стягивает щиты, не обладая конструктивными преимуществами универсального замка.

К замкам предъявляют следующие требования, которые в свою очередь определяют их качественную работу:

- Возможность максимально быстро зажимать между собой опалубочные щиты;

- Получение плотных стыков щитовой опалубки, обеспечивающих ровную бетонную поверхность;

- Способность воспринимать как растягивающие, так и сжимающие усилия;

- Отсутствие постепенного «соскальзывания» при динамических нагрузках (например, ударах монтажным молотком).

- Наличие конструктивных особенностей замка, благодаря которым попадание раствора, краски, штукатурки не влияет на его работоспособность.

На отечественных строительных площадках применяются как универсальные, так и клиновые замки, изготавливаемые на территории Российской Федерации, в Китае и Турции. В условиях отечественных строительных площадок данные замки систематически получают следующие основные повреждения: Разрушение (фото 3, 4), изгибание, деформация (фото1 и 2) клина опалубочного замка, отсоединение базовой скобы от подвижной. ( Фото 5).

На строительных объектах было визуально осмотрено, около 5000 шт. образцов. По бухгалтерской документации и информации от поставщиков замков было установлено, что в основном на объектах, где проводились исследования, работают замки производства России (на замке выштампованно Гамма, далее отечественные замки), Турции и Китая (производитель на замках как правило не указывался). Отличительная особенность замков изготовленных в Турции и Китае (далее импортные замки) — базовая скоба замка имеет штампованный профиль, а у отечественных же замков – квадратная труба с приваренной к ней штампованной рейкой.

Первая часть исследования проводилась по выявлению причин разрушений и деформаций клина опалубочного замка. При проведении исследования было выявлено, что импортные замки комплектуется литыми клиньями (признаки – наличие «литника», поры и каверны в труднодоступных местах), а отечественные — коваными клиньями. При этом характерные разрушения(разрушение и деформация клина) встречались только на литых клиньях. Как известно технология штамповки дает более высокие показатели прочности, что достигается при помощи деформационного упрочнения, направленности волокон вдоль конфигурации детали, улучшению микрогеометрии поверхности. Таким образом, можно рекомендовать использовать в строительном производстве только замки, укомплектованные коваными клиньями (штампованными клиньями).

Во второй части исследования были определены причины отсоединения базовой скобы от подвижной. Замки, обнаруженные с таким дефектом в основной своей массе произведены на территории Китая и Турции( все замки с цельноизготовленной базовой скобой).

В результате инструментальных измерений на отобранных образцах (без обозначения производителя), которые были в работе около 3 – 4 месяцев (около 25 – 30 циклов работы замка) было определено раскрытие стенок подвижной скобы (измерения проводились в сравнении с новыми поставленными замками, у новых замков расстояние между стенками – 52 мм, на осмотренных образцах этот размер составлял 55 – 58 мм). Возможной причиной данного явления является: 1) неправильный выбор материала, из которого изготавливается замок, т.к. в условиях отечественного строительного производства и постоянных ударных нагрузках на элементы замка происходит постепенное разрушение (разгибание элементов замка); 2) неправильная работа узла «клин – рейка» из – за нарушения технологии изготовления или неправильно разработанной конструкторской документации.

Для более детального изучения причин разрушения замков были проведены Исследования рентгеноспектральным методом на электронно – зондовом микроанализаторе с энергодисперсионной системой. Основной принцип работы данного оборудования заключается в выявлении содержания основных и примесных элементов методами количественного химического анализа (при этом примесные элементы на уровне содержания меньше 0,5% не обнаруживаются). На основании химического состава делается вывод о соответствии исследуемого образца определенной марке стали.

Результаты исследования материала представлены в таблице 1: «Результаты испытаний».

Выполненный анализ обнаружил существенные различия между используемыми марками стали у замков без обазначения производителя и замками «Гамма». Неправильный выбор материала (использование стали с меньшим пределом прочности) безусловно, является одной из главных причин возникновения преждевременных повреждений и сокращения проектных эксплуатационных сроков изделия.

Исследование так же выявило ряд других, часто встречающихся дефектов и нарушений при эксплуатации опалубочных замков ( практически во всех случаях эти дефекты встречались на импортных замках) :

- Отсутствие (пропуск) сварочных швов при гнутых скоб(ушей) к базовой скобе.

- Ослабление сжимания губок замка из–за нарушения сцепления клина с основным металлом замка после установки щитов опалубки в проектное положение, причиной которого являются геометрические отклонения в размерах клина.

Вывод:

В целях повышения надежности опалубочных замков необходимо:

- использовать в производстве замки, укомплектованные только коваными клиньями.

- усилить технический надзор за качеством сварных швов и контролем основных размеров при приемке опалубочных замков на строительных объектах.

- использовать комплектно универсальные опалубочные замки и щиты одного производителя.

По мнению автора, мероприятия, которые перечислены в выводах по результатам исследования могут повысить срок службы (эксплуатации) опалубочных замков, снизить трудоемкость проведения опалубочных работ, уменьшить вероятность разрушения опалубочных элементов при укладке и вибрировании бетона (в этот момент возникают максимальные нагрузки на элементы опалубочных систем). Так же внедрение предложений автора даст положительный эффект в области охраны труда.

Исследования проводились в научно-технической лаборатории МГСУ и на нескольких строительных площадках Москвы и Московской области (ЖК «Триколор», проспект Мира, 188б; монолитный индивидуальный проект «Общежитие квартирного типа», ул. Бутлерова, 13; Перинатальный центр, г. Щелково, ул. Шмидта, д. 1, и др.).

Опалубочные работы: состав, требования и правила безопасности

Наша компания выполняет полный цикл работ по опалубке в Москве и области. У нас доступные цены и большой опыт работы в сфере строительства. Выбрав монолитный способ получения железобетонных и бетонных частей здания, придется детально разобраться с вопросами организации опалубки и выполнения сопутствующих работ. В нашей компании вы можете заказать (взять в аренду или купить) готовые опалубочные системы всех видов и типоразмеров.

Приступая к работам, стоит помнить о:

- корректном выборе формирующей временной (постоянной) системы;

- грамотном проведении мероприятий по сборке и установке опалубки;

- армированию каркаса ЖБ конструкций;

- заливке жидкого раствора;

- корректном демонтаже опалубочной системы;

- требованиях, предъявляемых к монолитам.

Если работы по монтажу опалубки проведены в соответствии с требованиями ГОСТ, их результатом будет высокопрочный монолит с более высокими эксплуатационными характеристиками, чем аналогичные части здания, выполненные из кирпича, блоков и прочих материалов. В противном случае построенное монолитное здание не будет отличаться надежностью, безопасностью и долговечностью. Поэтому проведение опалубочных работ требует строгого соблюдения технологического процесса и строительных норм.

Разновидности опалубочных систем и их сфера эксплуатации

Опалубка — несъемная или съемная форма для укладки и набора прочности бетонной смеси (армированной или неармированной). С ее помощью можно возводить монолитные стены и фундаменты, колонны и вышки, перегородки и перекрытия любой высоты, сложные бетонные формы и прочие объекты.

Опалубку производят из стали и алюминия, деревянных досок и ламинированной фанеры, армоцемента и железобетона, пенополистирола и некоторых других материалов. Системы, используемые многократно (от 35 до 550 раз), называют инвентарными, а неразъемные конструкции — неинвентарные. Последний вид опалубки мы рекомендуем применять в частном домостроении. Она многофункциональна — служит для формовки бетонной смеси и утепления, звукоизоляции монолита.

По конструктивным особенностям временные формы делятся на:

- Сборно-переставные.

Существует два подвида систем — мелко- и крупнощитовые. Первый вид опалубки собирается из щитов небольших размеров. Такие конструкции легки и позволяют изготавливать небольшие и невысокие монолиты, получать нетиповые части здания. Чаще используются в частном домостроении. Крупнощитовая системы собирается из тяжелых щитов больших размеров, поэтому без помощи спецтехники не обойтись. Опалубку выгодно использовать в массовом строительстве и для производства крупных монолитов.

- Подъемно-переставная опалубка.

Служит для производства труб, башен, вышек и прочих объектов различной формы и габаритов. Целесообразно применять конструкцию при производстве высоких объектов.

- Горизонтально-скользящая система.

Подходят для изготовления открытых сооружения, подпорных стен и коллекторов и прочих объектов.

- Туннельная опалубка.

- Пневматическая конструкция для производства криволинейных частей здания.

- Объемно-переставная конструкция.

Используется для строительства зданий, проектом которых предусмотрены поперечные несущие объекты и перекрытия.

- Блок форма для производства ступенчатых фундаментов.

- Скользящая система для сооружения монолитных конструкций высотой свыше 10 м;

Важные особенности проведения опалубочных работ

Выбранная для заливки монолита форма будет определять, какая работа по опалубке должна быть выполнена. Если для производства монолита используется система из гидрофильных палуб (стали, пиломатериалов, шероховатой фанеры и т.д.), то потребуется провести мероприятия по уменьшению сцепления бетона с палубой. Мы рекомендуем смазать поверхность противоадгезионным составом: отработанное масло, известковое молоко, раствором жидкой глины или специальными готовыми комбинированными смазками. Если палуба выполнена из текстолита, ламинированной фанеры, пластика (гидрофобные материалы), адгезия бетона будет минимальной.

Это важный момент производства опалубочных работ, поскольку обеспечивает качественный и безопасный отрыв щитов от поверхности еще не набравшего в полной мере прочности бетона. Формирующая система должна быть не только надежной и прочной, но и простой в демонтаже. Что еще должна учитывать работа по опалубке для монолита?

- проводиться без отступлений от проектных и маркировочных чертежей;

- осуществляться в соответствии с технологической картой;

- разбивку на захватки;

- сроки эксплуатации формы при бетонировании сложных монолитов;

- спецификацию всех элементов комплекта;

- контроль качества выполнения работ по опалубке как мелких, так и крупных монолитов.

При корректном выполнении всех мероприятий бетонная или ЖБ конструкция будет иметь соответствующие технической и проектной документации форму и габариты. Опалубочная система должна иметь высокую плотность рабочих стыков, вертикальное и горизонтальное соответствии, совпадение осей системы с разбивочными осями здания и т.д.

Арматурные работы

Элементы здания, которые будут принимать на себя нагрузки, должны иметь высокую несущую способность. Поэтому перед заливкой бетона в опалубочную форму выполняют вязку металлического каркаса будущего монолита. Она проводится с помощью металлических стержней различного диаметра (10-12 мм). При вязке стержней следует учитывать, что их залегание в будущем монолите должно быть скрытое. Согласно технологическим нормам, залегание прутьев арматуры должно быть на расстоянии 5 см от кроев будущего монолита. Прутья связываются проволокой большого диаметра. Если объект защемлен с одной стороны, тогда стержни прокладываются в верхней части монолита. Если с обеих сторон, тогда в нижних слоях.

В собранную опалубочную систему с каркасом из арматуры заливается жидкий бетон. Укладка выполняется слоями определенной толщины, которые качественно утрамбовываются. Толщина слоя зависит от типа формы и вида объекта здания. Демонтажные работы по опалубке начинается с момента набора бетоном 55-70% прочности. Все манипуляции необходимо проводить аккуратно, иначе есть риск повредить монолит.

При выполнении любых мероприятий на стройплощадке специалисты нашей компании рекомендуют не пренебрегать правилами техники безопасности. Если с выполнением хотя бы одного вида работ могут возникнуть сложности, работы по опалубке разумнее доверить профессионалам.