Грохоты, дробилки щебня, оборудование для дробления каменистых пород

Дробильные комплексы для гравия и щебня

Дробильные установки представляют собой стационарные или передвижные устройства для получения щебня и гравия путем раздавливания, раскола или ударом. Данная группа промышленного оборудования показана моделями с разным принципом работы, к общим факторам относят способность к размолу твердых и прочных пород, что подразумевает стойкость к абразивным воздействиям и значительным механическим нагрузкам. Стоимость зависит от производительности, надежности и качества получаемого материала, при подборе конкретного варианта важно учесть все факторы.

Виды и характеристики

В зависимости от способа дробления исходных пород и конструктивного исполнения выделяют щековые, конусные, роторные, валковые и центробежные, некоторые являются комбинированными. Часть из них относится к универсальным и подходит для любого этапа получения щебенки, другие используются только на первом или последующих. Также их условно разделяют на стационарные (размещаемые на крупных горнодобывающих комбинатах) и мобильные, последние являются более востребованными из-за возможности эксплуатации на любом нужном месте. Выбор конкретной дробильной установки проводят исходя из ее целевого назначения.

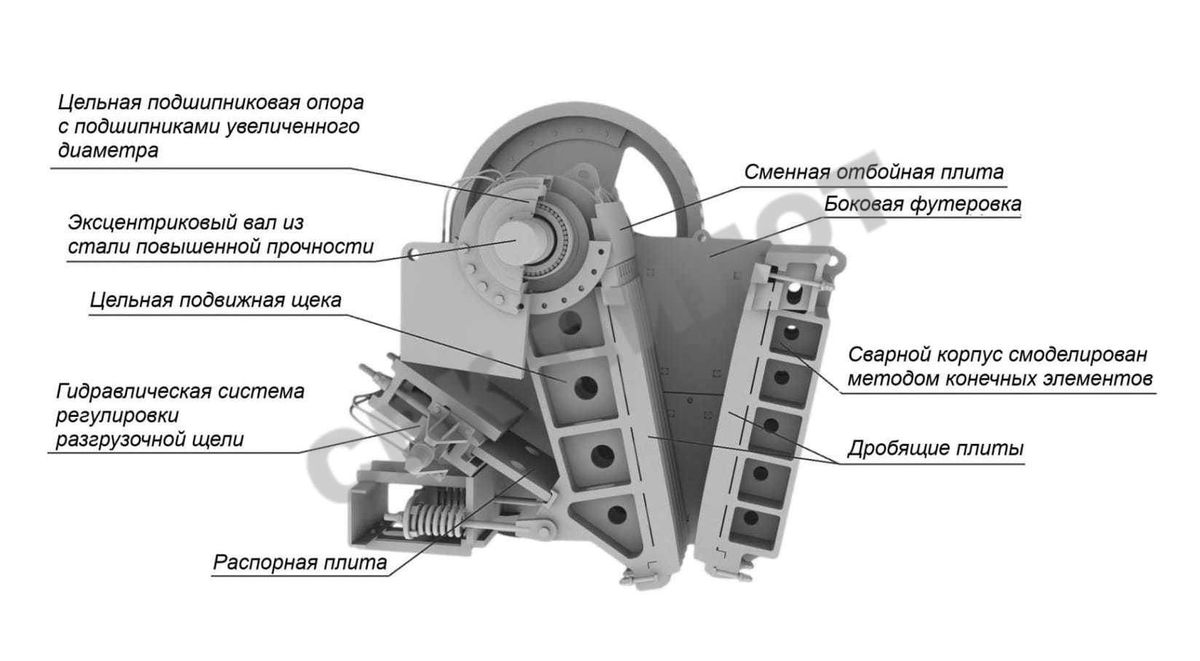

Щековые конструкции относятся к универсальным, но применяются преимущественно при первичной обработке горных пород любой твердости. Щебенку в данном случае получают путем сдавливания засыпаемого через верх сырья между двумя рифлеными плитами из высокопрочных сплавов металла, фракция при этом регулируется изменением зазора в момент их сближения. Изношенные элементы при необходимости меняются, процесс измельчения валунов и гравия не представляет сложности.

Производительность щековых дробилок для обработки щебня зависит от параметров загрузочного отверстия, заданного размера фракций, частоты колебания подвижных плит, угла захвата и твердости исходной породы. Стандартный диапазон у этих моделей варьируется от 1 до 500 м 3 /час. При хорошей продуктивности и относительной простоте обслуживания они требуют частого осмотра и потребляют большое количество энергии. Их детали часто изнашиваются под воздействием вибрационных и абразивных нагрузок, а качество получаемого материала оставляет желать лучшего (доля зерен с неправильной формой в общей массе слишком высока).

Конусные дробилки имеют сходный принцип работы, но из-за трехмерной формы истирающей плоскости и разбалансированного вала вращения куски обрабатываются более качественно. Они позволяют получить щебенку с низкой лещадностью и выдержанным фракционным составом. Характеризуются высокой производительностью при относительно низких энергозатратах, их рекомендуют купить при необходимости получения больших объемов материала со средними зернами. К учитываемым особенностям относят громоздкость и плохую ремонтопригодность.

Принцип действия валковых устройств основан на измельчении гравия и щебенки средних фракций путем раздавливания или раскалывания между двумя или четырьмя зубчатыми, рифлеными или гладкими вращающимися валами. Производительность этих устройств зависит от вида породы, размеров рабочих элементов (включая загрузочную щель) и частоты оборотов. Их советуют приобрести прежде всего для вторичной обработки, в частности – для измельчения щебня малой и средней плотности. Большинство моделей этого типа реализуют китайские изготовители, валковые б/у дробилки стоят дешевле остальных, но гарантий их надежности нет.

Роторные или молотковые типы имеют сходное целевое назначение, они позволяют получить самую мелкую щебенку, но не подходят для размола чересчур твердых пород. Дробление в них осуществляется как под ударами закрепленных на валу элементов, так и при контакте с внутренними стенками, фракции регулируются изменением расстояния между колосниковой решеткой и концами молотков. При задействовании роторных дробилок в схему дополнительно вводится рассеивающий грохот. С учетом вышеизложенного их рекомендуют купить как часть комплекса и использовать исключительно для вторичной обработки. В противном случае они быстро выходят их строя.

Центробежные агрегаты применяются для измельчения горных пород с размером фракций в пределах 100 мм до более мелких. Размол осуществляется при ударе разогнанных кусков о внутреннюю футеровку или друг с другом. Эта разновидность используется реже других, риск дисбаланса рабочего вала считается серьезным недостатком, в основном центробежные модели задействуются при изготовлении строительных песков или переработке шлакового и вторичного щебня.

Критерии выбора для производства

При подборе устройств учитываются следующие характеристики и факторы:

1. Производительность дробилок. Для лабораторных исследований и разовых работ достаточно мини-установок (в пределах 1 м 3 /час), в остальных случаях этот показатель зависит от объемов переработки.

2. Тип привода и потребляемая мощность. Большинство моделей имеют электрический двигатель, но при необходимости можно купить оборудование, подключаемое к пневматике или дизелю. Обращается внимание на способ охлаждения привода, при больших объемах работ предпочтение отдается устройствам с принудительными системами, а не естественными.

3. Допустимые размеры засыпаемой породы, определяемые конструкцией загружаемого отверстия, требуемые параметры фракционного состава на выходе. К универсальным моделям относят шнековые и конусные разновидности, последнюю рекомендуют приобрести в качестве дробилки для кубовидного щебня. Для вторичной переработки лучше подойдут валковые и роторные.

4. Габариты и вес установки, объем загружаемого бункера.

5. Наличие дистанционного управления, систем пылеудаления, магнитного сепаратора и других дополнительных функций, например, специальных захватов для загрузки.

6. При покупке б/у агрегатов помимо общей оценки состояния обращается внимание на количество отработанных часов, оно не должно быть слишком большим.

Это оборудование специализированное, основным производителем комплексных технологических линий для дробления щебня является Китай (ХВМ, Зенит, Шибан), универсальных и многофункциональных автоматизированных устройств – США (McCloskey) и страны Евросоюза. Среди последних выделяют Sandvik (Швеция, Германия), Komplet (Италия), Powerscreen (Великобритания) и Terex (Северная Ирландия). Российская продукция представлена моделями от ЗАО «Дробмаш», «Новые технологии», Metso и многими другими.

Стоимость дробилок разного типа

| Наименование и тип установки, производитель | Фракция на выходе, мм | Производи-тельность, м 3 /ч | Габариты, мм/размер загрузочного окна или сырья на входе, мм | Вес, т | Цена, рубли |

| Щековая самоходная Komplet Lem Track 60-40, Италия | 20-100 | До 60 | 8340×2250×2700/600×400 | 11,5 | 9797000 |

| Зубчатая валковая XBM 2PGC 500 х 600, Китай | 0-20 | 20-40 | 2450×1900×1000/400×500 | 2,8 | 1300000 |

| Молотковая двухроторная СМД-500, ЗАО «Дробмаш», Россия | 0-5 | 27 | 2300×1500×1850/100 | 5,8 | 2500000 |

| Конусная дробилка Metso HP300, Россия | 13-25 (6-10 при коротком конусе) | 200-240 | Высота – 1850 мм, 2207 – диаметр чаши, ширина загрузочного отверстия при стандартном конусе 107-233, при коротком – 25-77 | 15,81 | 16480000 |

Дробильные комплексы б/у в хорошем состоянии стоят ненамного дешевле, для разовых целей это оборудование лучше брать в аренду. Стоимость таких услуг зависит от производительности и универсальности устройств и варьируется от 4700 до 30000 рублей за смену.

Грохоты, дробилки щебня, оборудование для дробления каменистых пород

Дробилка – машина для дробления твердых материалов, главным образом минерального сырья. Различают дробилки крупного (свыше 100 мм), среднего (25–100 мм) и мелкого (5–25 мм) дробления.

В щековых дробилках материал дробится раздавливанием, изгибом, иногда истиранием между двумя прямоугольными плитами – щеками, образующими рабочее пространство клинообразной формы. Одна щека обычно неподвижна, другая качается от приводного механизма. При сближении щек материал раздавливается, а при отходе подвижной щеки выпадает из дробилки.

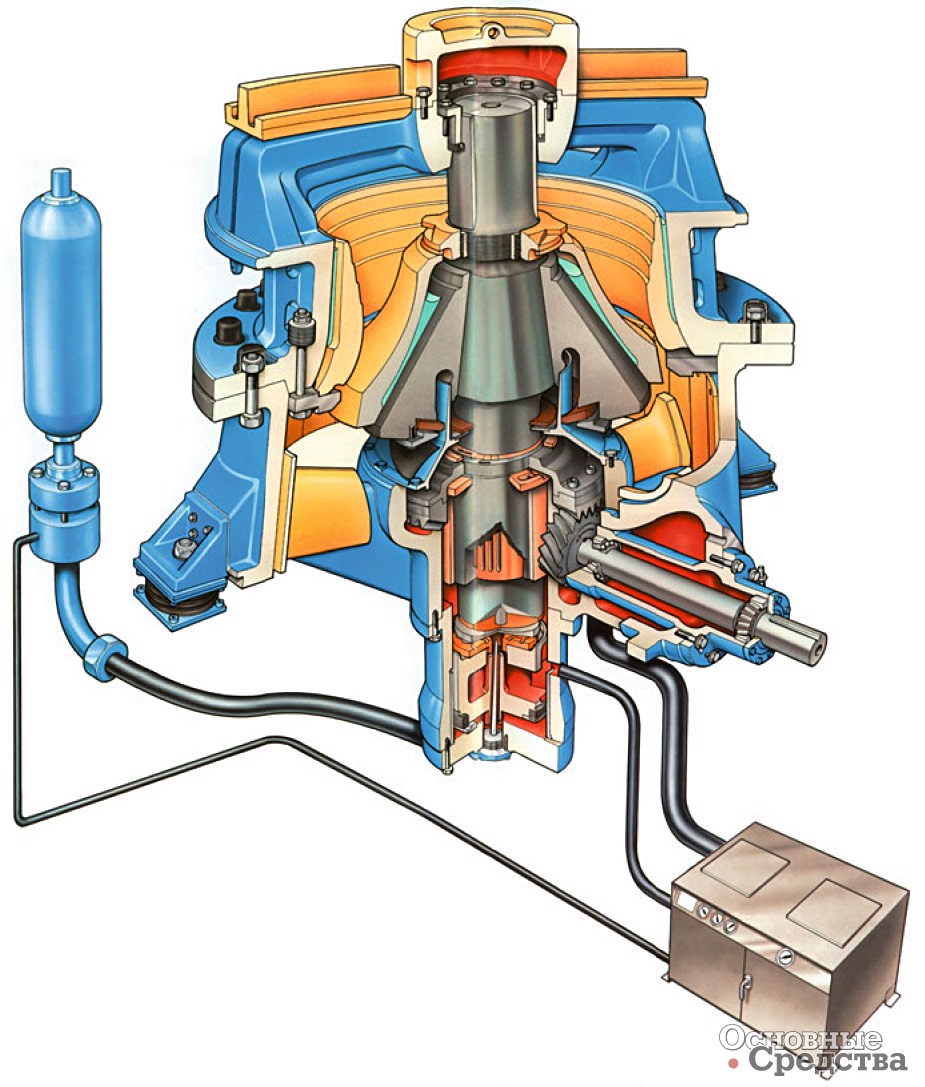

В конусных дробилках дробление производится внутри неподвижной конусной чаши конусом, совершающим круговое качание. В месте сближения конусов материал раздавливается, разламывается изгибом и выпадает вниз при отходе конуса.

В валковые дробилки материал затягивается силами трения и раздавливается между двумя параллельными цилиндрическими валками, вращающимися с одинаковой скоростью навстречу друг другу. Валки затягивают кусок материала, если диаметр валка приблизительно в 20 раз больше размера куска

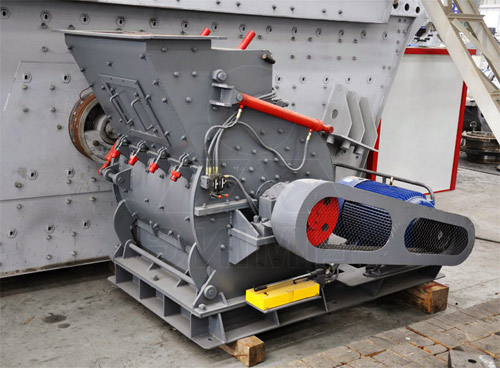

Молотковые дробилки дробят материал ударами молотков, шарнирно закрепленных на быстро вращающемся роторе (окружная скорость на конце молотка до 55 м/сек), куски разрушаются также при ударах о плиты корпуса дробилки.

Роторные дробилки дробят материал массивным быстро вращающимся ротором с жестко закрепленными молотками (билами) и многократными ударами кусков по отбойным плитам или решеткам.

ОБЩИЕ ТРЕБОВАНИЯ К ДРОБИЛКАМ: свободная разгрузка материала, легкая замена изнашивающихся частей, защита от поломок при попадании недробимых предметов, простая регулировка крупности продукта. Совершенствование дробилок направлено на увеличение размеров, внедрение износостойких металлов, гидравлических устройств для защиты дробилки от поломок, регулирования крупности продукта и т. д.

Грохот применяется для разделения угля, руды, строительных и других сыпучих материалов на фракции или для выделения из материала частиц определенной крупности. При грохочении материал, двигаясь по ситу грохота, расслаивается: чем крупнее частицы, тем выше слой, в котором они движутся. Частицы, размер которых в поперечнике меньше размера отверстия сита (т. н. нижний класс), достигнув его поверхности, проваливаются через отверстие, т. е. просеиваются (в нижний, подрешетный, продукт), более крупные частицы (т. н. верхний класс) скатываются по ситу и образуют верхний, надрешетный, продукт. Ввиду ограниченности длины грохота не все частицы с размерами меньше размера отверстия сита успевают просеяться, часть из них остается в надрешетном продукте, засоряя его и уменьшая массу подрешетного. Эффективность грохота зависит от многих факторов: крупности и формы частиц исходного материала и его нагрузки на грохот; типа грохота; размера и формы отверстий сита, его длины и угла наклона. Максимальная эффективность грохота у барабанных грохотов 60–70%, качающихся 70–80%, вибрационных 90–98%. В промышленности распространено грохочение на ситах с размером отверстий от 3 мм и выше, редко встречаются отверстия в 1 мм. Для сортировки материалов, содержащих частицы мельче 1–3 мм, применяется преимущественно классификация на виброситах. Ввиду того, что грохот обеспечивает высокое качество сортировки, область его применения расширяется за счет использования сит с более мелкими отверстиями.

Для решения задачи разделения продукта по крупности «ДРОБМАШ» предлагает своим потребителям широкий выбор грохотов различных типов для предварительной, промежуточной и конечной сортировки. В ассортименте выпускаемой продукции представлены инерционные, самобалансные и колосниковые грохоты.

Если загружаемый материал содержит большое количество глинистых включений, закупоривающих деку стандартного грохота на столько, что дальнейшее применение стандартных установок грохочения не имеет смысла, решать данную проблему призвана сортировочная установка на базе валкового грохота.

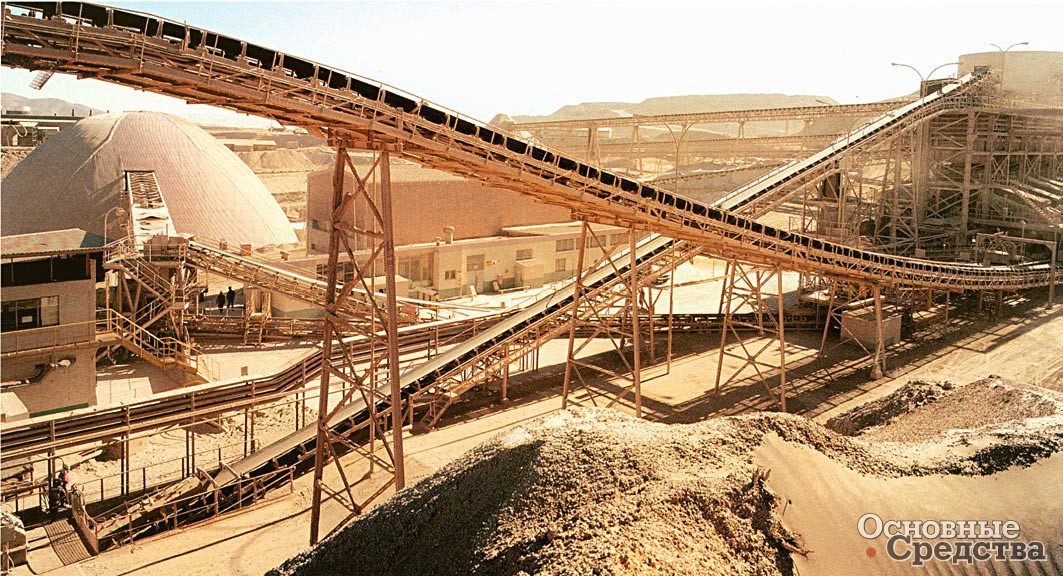

Грохоты всех моделей производятся как отдельно, так и в составе агрегатов сортировки или дробления и сортировки, которые могут быть транспортируемыми и передвижными. Агрегаты сортировки включают в себя сам грохот, пространственную раму, площадки обслуживания, конвейер, электрооборудование, могут быть передвижными или транспортируемыми. Агрегаты дробления и сортировки включают в себя грохот, дробилку, конвейеры, электрооборудование и смонтированы на единой пространственной раме. Конструкция агрегатов позволяет максимально упростить сооружение фундаментов и монтаж оборудования, комбинировать все компоненты технологических линий и легко встраивать оборудование в технологические линии. Это дает возможность скомпоновать практически любую линию в пределах характеристик выпускаемого оборудования для решения самого широкого круга задач, стоящих перед потребителем.

Машины непрерывного транспорта используют для перемещения сыпучих материалов от одной технологической операции к другой, выдачи готового продукта на склады, загрузки в железнодорожные составы и автотранспорт, загрузки исходного сырья в дробилки и т. д. Материалы могут перемещаться в горизонтальной, вертикальной и наклонной плоскостях с загрузкой и разгрузкой в различных точках. Для обеспечения подачи и транспортировки материала в дробильно-сортировочных установках различной производительности и назначения ЗАО «ДРОБМАШ» предлагает широкий ассортимент вибрационных и пластинчатых питателей, ленточных конвейеров и штабелеукладчиков.

Грохоты, дробилки щебня, оборудование для дробления каменистых пород

Щебень — это стройматериал, полученный в процессе добычи и переработки нерудных строительных материалов. Он является наиболее востребованным и широко используемым материалом в строительстве. От качества щебня используемого в дорожно-строительных работах, зависит надежность и долговечность дорог. Отдельно надо отметить, что в большей степени ценится щебень кубовидной формы, потому, что щебень пластинчатого или игольчатого типа ломкий.

Для производства щебня используется базальт, гранит, диабаз и другие породы. Производство щебня состоит из таких технологических процессов, как добыча камня, дробление и сортировка (грохочение).

Технологический процесс добычи щебня

Добывают камень в карьерах. Разработка месторождений каменных пород начинается с проведения вскрышных работ буровзрывным способом. На участке местности, где будет карьер, производится удаление растительного слоя и песчано-глинистой породы, в состав этих работ может входить удаление неприродного камня верхней зоны (зона выветривания). Эти работы проводятся с целью обнажения каменного массива и подготовки уступа для проведения следующих работ.

Специальные бурильные машины бурят скважины вдоль уступа для закладки в них производственной взрывчатки (аманит, тротил). После того как уступ подготовлен к подрывным работам, техника и люди с карьера удаляются, и порода взрывается. Крупные глыбы дробят также взрывами. Затем экскаваторами грузят рваный камень в автосамосвалы и доставляют на дробильно-сортировочный завод. Иногда первичное дробление осуществляется в карьере и на завод доставляется уже частично дробленый камень.

Виды оборудования для дробления щебня

Дробление камня на заводе происходит на специализированной технической линии, она включает в себя такие машины и агрегаты, как дробилки, грохоты. Все агрегаты объединяют конвейеры и транспортеры.

На заводе для расщепления крупного камня применяют колосниковые грохоты, так же используются гирационные и гравитационные грохоты. Поскольку в дробилки должен поступать щебень размером от 1200 до 800 мм.

Дробилки по своим конструкционным особенностям и способам дробления камня подразделяются на конусные, щековые, молотковые, валковые. Щековые дробилки широко применяются для дробления крупного и среднего камня. В таком агрегате камень перемалывается между подвижными и неподвижными щеками. Во время дробления зазор между щеками периодически меняется.

Конусные дробилки перемалывают поступающий камень в кольцевом зазоре между конусами внутренним и внешним. Особенность этого агрегата в том, что внутренний конус устанавливается на эксцентриковой тяге и совершает круговые движения внутри внешнего конуса, вследствие чего зазор постоянно меняется. Кстати также популярностью пользуются мобильные дробилки.

Для дробления непрочной породы камня используется валковая дробилка, в ней два (гладкий и рифленый), цилиндра (валка) вращаются навстречу друг другу.

При окончательном дроблении камня применяются молотковые дробилки щебня ударного действия. Из этой машины выход кубовидного щебня значительно больший, чем с использованием дробилок другого типа, а выход зерен щебня пластинчатой и игольчатой формы значительно меньше.

Затем для селекции щебня снова применяется поверочное (контрольное) грохочение уже дробленного щебня, для его отправки на доработку и повторного дробления. Здесь дробление осуществляется по замкнутому циклу, что обеспечивает более качественную обработку зерен щебня. Это практически завершающая стадия изготовления щебня.

Перед отправкой товарной фракции потребителю, производится последняя стадия окончательного (товарного) грохочения.

Производители дробилок щебня, грохотов

Потребительский рынок все более интенсивно наполняется специализированной продукцией для обработки породы и изготовления щебня. Изготовляемые агрегаты предназначены как для стационарного расположения, так и для мобильного, что позволяет в зависимости от поступаемой породы камня, создавать технологические линии изготовления щебня. По всему миру есть компании, которые специализируются на производстве и выпуске оборудования для изготовления щебня. Например, известная американская компания McCloskey International является разработчиком и производителем высококачественного современного мобильного дробильно-сортировочного оборудования.

Не менее известные китайские шанхайские горнодобывающие компании «Зенит» и «Шибан», Kefid Machinery Co.,Ltd (г. Чжэнчжоу). Они разрабатывают и изготавливают мобильные и стационарные технологические линии для дробления неметаллических горных пород таких как гранит, базальт, сиенит, мрамор, гравий.

Отечественные производители Обуховская промышленная компания, Тольяттинское ОАО «Волгоцеммаш», ЗАО «Новые Технологии» (г. Санкт-Петербург), также производят качественное оборудование для изготовления щебня ни чем не уступающее зарубежному.

Дробилка для измельчения щебня

Вряд ли можно найти строительный материал более востребованный, чем щебень. Он входит в состав бетонных растворов, используется при укладке дорожных покрытий и благоустройстве участков. Но получить кубометры прочного камня, где все зерна имеют примерно одинаковый размер и форму, не так-то просто. Кроме того, что крепкие породы нужно добыть из недр земли, их еще необходимо измельчить до определенной фракции. А для этого требуется не менее прочное дробильное оборудование.

Все дробилки и измельчители щебня принято делить по классу крупности камня, получаемого на выходе (мм):

- 100-300;

- 25-100;

- 5-25.

При этом большинство конструкций могут работать в любом из указанных диапазонов – достаточно только перенастроить машину, чтобы получить на выходе новую фракцию. Также различают стационарные и передвижные модели, но первые применяются только на крупных предприятиях, разрабатывающих мощные залежи пород. В то же время любая мобильная дробилка для обработки щебня, хоть и уступает им в производительности, может быть использована для измельчения небольших запасов, а потом перевезена на новое место.

Передвижное оборудование, как правило, имеет конусный или щековой тип исполнения – только они позволяют регулировать фракции исходного материала и товарной продукции. При частой смене места работы и, соответственно, характеристик измельчаемых пород это оптимальное решение. Целый парк разномастных дробилок немалой стоимости можно заменить одной универсальной машиной.

Основные виды

Нижний предел для щебня по сопротивлению на сжатие – 300 МПа. Такой материал не находит на стройке широкого применения, но все же имеет небольшой круг потребителей. Основную же часть рынка давно захватили более прочные породы от М600 до М1200. Чтобы измельчать такие крепкие камни до требуемых фракций и получать на выходе стройматериал высокого качества, необходимо правильно подбирать конструкции дробилок.

Считаются универсальными машинами для щебня, так как способны перерабатывать породы любой крепости. Измельчение происходит между двумя тяжелыми плитами, одна из которых подвижна, а вторая стационарно закреплена. Верхний зазор щек можно изменять в зависимости от исходной крупности сырья до 1,5 м. Точно так же регулируют и размер фракции на выходе.

При всей простоте конструкции эти машины довольно капризны: требуют регулярных осмотров и частых ремонтов. При использовании щековых дробилок рекомендуется периодически менять местами истирающие плиты, так как они неравномерно изнашиваются в процессе работы. Также сократить расходы на обслуживание оборудования можно, если сделать на них более прочную наплавку из износостойкого металла. Недостаток этих дробилок – большое содержание лещадных зерен в готовом щебне, что является признаком его низкого качества. Причина тому – особенности машины, которая не разбивает, а сдавливает и расслаивает камни.

Принцип работы конусной дробилки для щебня чем-то схож с разрушением породы в щековых моделях. Но истирающие плоскости здесь имеют трехмерную форму, а вал вращения специально разбалансирован. Благодаря этому лещадные зерна испытывают удары различной направленности, переламываются поперек и приобретают вид кубиков. К тому же, проходя через небольшой зазор между конусами, игольчатые камни сталкиваются друг с другом и разрушаются быстрее.

Конусная дробилка для щебня считается одной из самых надежных, в эксплуатации не сложнее щековой и так же легко настраивается на разную крупность входного и выходного продукта. Это довольно громоздкие агрегаты, ориентированные на получение кубовидного гравия средних размеров. Особое отличие таких дробилок – выдержанный фракционный состав готовой массы.

Способны раздробить щебень до самых мелких фракций. Закрепленные на валу прочные била «гоняют» внутри рабочего барабана породу, раскалывая ее мощными ударами. Доизмельчение происходит, когда осколки отлетают к стенкам дробилки и там разбиваются о плиты футеровки.

Но при таком способе разрушения пород невозможно контролировать крупность гравия на выходе, поэтому после дробления вся масса отправляется на рассеивающие грохота. Недостатком роторных дробилок также считается ограничение по твердости сырья – не выше средней. На крупных производствах их используют только на второй ступени измельчения.

Выпускаются только в двух видах: для мелкого и среднего дробления щебня. Разрушение пород происходит между вращающимися встречными валками. Сами они могут иметь гладкую, зубчатую или рельефную поверхность для работы с разными по крепости материалами. Тем не менее прочность измельчаемого сырья не должна превышать средних значений.

| Модель | Тип | Производительность, т/ч | Макс. размер загрузки, мм | Цена, тыс. рублей |

| СМД-741 | Щековая | 23 – 53 | 900 | 1 250 |

| КСД-600 | Конусная | 19 – 40 | 90 | 550 |

| СМД-94Б | Роторная | 210 | 600 | 3 150 |

| ДВ-400Z | Валковая | 25 – 55 | 250 | 720 |

Купить б/у установку по более адекватной цене не удастся. Даже изрядно поработавшие или восстановленные после капремонта, они подешевеют ненамного. Относительно невысокая стоимость дробилки для производства щебня может быть только у совсем небольших моделей, перерабатывающих до тонны в час, или компактных лабораторных измельчителей. Но и они обойдутся в 200 000 — 300 000. За аренду более серьезной техники, работающей на карьерах, придется выложить от 5 000 до 24 000 руб/см.

Как сделать самому?

Поскольку покупать дробилку под небольшие объемы строительных работ нерентабельно, технически подкованные граждане могут попробовать изготовить ее своими руками. Для собственных нужд особо мощное оборудование не требуется, а конструкция машины несложная. Чертежи и схемы можно подсмотреть в старых учебниках или в интернете, а собрать установку из доступного металлопроката.

В качестве исходного сырья подойдут любые горные породы достаточной твердости, залегающие на поверхности и доступные для самостоятельной добычи. Но в домашнем производстве гравий чаще делают из вторсырья или отходов горно-обогатительных предприятий. Прочность у них средняя, так что молотковая машина подойдет.

Дробилка для получения кубовидного щебня своими руками состоит из нескольких основных элементов, которые нужно будет изготовить или купить б/у, а потом модифицировать:

- Емкость для минерального сырья.

- Вал с измельчающими элементами (молотками).

- Колосниковая решетка с отверстиями нужного размера (лучше иметь несколько сменных – под разные фракции).

- Электродвигатель с пусковой аппаратурой.

- Рама на колесной базе.

- Шкивы, приводной ремень, крепеж и подшипники.

Все рабочие элементы должны быть достаточно тяжелыми и мощными, чтобы справляться с задачей измельчения гравия. Здесь пригодятся толстостенные трубы, чугунные плиты и арматура большого диаметра. Камеру дешевле будет футеровать изнутри отдельными ударопрочными вставками, а сварить из листового железа.

Вал лучше не брать б/у, а выточить своими руками, если есть необходимый опыт, или заказать изготовление по имеющимся чертежам. От точности его исполнения зависит эффективность и долговечность самодельной дробилки. Скорость вращения вала, соединенного с осью приводного двигателя ременной передачей, можно будет изменять, используя шкивы разного диаметра. Также понадобится сделать втулки для посадки молотков.

В процессе изготовления корпуса особое внимание следует уделять сварным швам и болтовым соединениям. Работающая дробилка щебня создает большие вибрации, так что если вы хотите пользоваться ей долго, обеспечьте оборудованию требуемую надежность.

Получение кубовидного щебня на отечественном оборудовании

Обзор дробилок отечественного производства

В последние годы в России значительно возрос спрос на щебень. Особенно востребован щебень мелких фракций 1-й группы (лещадность до 15%), полученный из магматических пород. Это в первую очередь основные и средние в зависимости от содержания окиси кремния (окиси кремния менее 65%) габбро, диабазы, базальты, диориты. Граниты обладают более слабой адгезией к битуму, что затрудняет приготовление асфальтобетонных смесей. Важными качественными характеристиками щебня, кроме его фракционного состава и содержания зерен лещадной и пластинчатой формы, являются также его прочность, износостойкость, морозостойкость. Фракционный состав и форма зерен во многом определяются технологией производства.

Высокие нагрузки на дорожное покрытие определяют особые требования к щебню для асфальтобетонных смесей при устройстве верхнего слоя. Повышенное содержание игольчатых и пластинчатых зерен в щебне отрицательно сказывается на удобоукладываемости, снижает плотность смеси. Кроме этого лещадные зерна менее прочные, так как продолговатый элемент при повышении нагрузки ломается по наименьшему сечению. В верхних слоях бльшая часть таких зерен разрушается еще при укладке, образуя уже на начальном этапе не заполненные битумом полости, в которые затем попадает вода, и под воздействием климатических факторов (замерзание-оттаивание) начинается процесс разрушения слоя. В связи с этим щебень для верхних слоев покрытий из асфальтобетонных смесей типа А должен иметь фракционный состав от 5 до 20 мм с содержанием зерен лещадной и игловатой формы не более 15%, такой щебень принято называть кубовидным. Марка щебня должна быть не ниже 1200. Для устройства наружного слоя дорожной одежды, непосредственно контактирующего с колесами автотранспорта, желательно применять щебень с кубовидностью не менее 90%.

Негативное воздействие на свойства асфальтобетона оказывает и загрязненность щебня пылевато-глинистыми включениями, снижающими площадь контакта зерен с вяжущим материалом. Объем этих включений не должен превышать 1%. Любые нарушения требований к качеству щебня при устройстве дорожного покрытия в итоге приводят к его повышенному износу, появлению колеи в результате сдвигов и т. д.

При получении строительного бетона состав щебня также играет немаловажную роль: кубовидный позволяет достигать меньшей пустотности, его применение увеличивает плотность и прочность бетона. При повышенном содержании зерен лещадной формы возрастает расход цемента, повышается водопроницаемость бетона. По существующим требованиям в щебне для бетона железобетонных труб содержание плоских и игловатых зерен не должно превышать 10%.

Проблема производства кубовидного щебня мелких фракций на территории России заключается в том, что большое количество дробильных заводов в стране оснащено устаревшим оборудованием, на котором такой щебень выпускать невозможно, а переоборудование таких заводов связано с большими трудностями. В основном первичное дробление горной массы производится щековыми дробилками типов СМД-111, СМД-118 или СМД-117.

СМД-111 (ЩДП-912) – щековая дробилка с простым качанием щеки, размеры приемного отверстия 9001200 мм, исходя из этого наибольший размер куска исходного материала – 750 мм. Такие дробилки, в том числе СМД-117 и СМД-118, производит ОАО «Волгоцеммаш», они готовы к производству в ООО «ОМЗ – дробильное-размольное оборудование». Это надежные машины со сроком службы 30 лет и более. Их устанавливают совместно с питателем типа 1с-15-90 (ширина полотна – 1500 мм).

СМД-118 (ЩДП-1215) также распространенная дробилка с размером приемного отверстия (ширина и длина) 12001500 мм; наибольший размер куска исходного материала – до 1000 мм. Дробилка устанавливается совместно с питателем типа 1с-18-120 (ширина полотна – 1800 мм).

СМД-117 (ЩДП-1521) – более мощная дробилка с соответствующим по крупности выходом куска дробимого материала, который может быть переработан конусными дробилками типа КСД-3000 или КСД-2200Гр2, поэтому используется только на особо крупных заводах.

Дробилки с простым качанием щеки (ЩДП) менее эффективны по сравнению с дробилками со сложным качанием щеки, но у них больше срок службы футеровок.

Традиционно на заводах горная масса из карьера сразу подается в отделение первичного дробления. Такая схема самая простая, и это единственное ее преимущество. Более целесообразной является схема, при которой перед щековой дробилкой происходит отбойка мелочи, отбор мелкой и средней фракций. Крупная фракция, которая не может быть переработана на вторичном дроблении, проходит стадию переработки в щековой дробилке. Поток горной массы, проходящий стадию первичного дробления, заметно снижается, что позволяет использовать щековые дробилки более эффективно.

Подобные схемы практикуют иностранные производители дробильно-сортировочных комплексов, например, Metso-Minerals и Sandvik. Отбор малых и средних фракций перед первичным дроблением может производиться на вибропитателях. После отбойки карьерной мелочи данный продукт подается на стадию вторичного дробления совместно с дробленым материалом из щековой дробилки.

Оборудование отделений первичного дробления с ЩДП подобными устройствами предварительного отбора мелочи уже вполне соответствует современным технологическим требованиям производства качественного щебня.

Для вторичного дробления на подавляющем большинстве отечественных дробильных заводов применяют в основном конусные дробилки КСД-1750Гр (Гр2) или КСД-2200Гр (Гр2). В этих машинах дробление куска материала происходит непосредственно сдавливанием между поверхностями конусов. По воздействию на материал такое дробление мало отличается от дробления в щековой дробилке и приводит к повышенному содержанию в переработанной массе зерен лещадной формы. Особенно много пластинчатых и игольчатых зерен в мелких фракциях, которые получаются вследствие скола с более крупных кусков породы. После вторичного дробления обычно происходит частичный отбор щебня крупных фракций 40. 70 мм или 25. 60 мм, являющихся готовым продуктом вполне удовлетворительного качества.

На третичном дроблении с использованием конусных дробилок КМД-1750 либо КМД-2200 получают щебень мелких фракций от 3 до 20 мм. Конструкция камер дробления в старых дробилках типа КМД не позволяет получать кубовидный щебень в товарных фракциях. Дробление в них также производится сдавливанием куска между конусами, что способствует получению щебня игольчатой и пластинчатой формы. Общее содержание зерен такой формы достигает 30. 40% от объема переработанного материала.

Есть проблемы и при сортировке продукции. Используемые грохоты, практически повсеместно это ГИС (до трех сит), не позволяют качественно отсортировать щебень. Для отделения материала каждого класса используется одно сито, и надрешетный продукт обычно целиком составляет товарную фракцию. В современных сортировочных комплексах зарубежного производства товарная фракция проходит каскадное грохочение, и надрешетный продукт составляет лишь часть товарной фракции, что позволяет очень качественно разделять дробленый материал.

Одним из решений вопроса выпуска кубовидного щебня на действующих заводах является применение на третьей-четвертой стадиях роторных центробежных дробилок.

Принцип работы этих машин следующий: продукт подается сверху на раскрученный ротор, куски породы разгоняются ротором до определенной скорости и под действием центробежных сил ударяются о самофутеровку, которая состоит из обрабатываемого материала. Используется так называемый принцип дробления «камень о камень». При соударении кусков породы разрушаются самые слабые куски, имеющие пластинчатую или иглообразную форму. Самофутеровка большинства элементов дробимым материалом позволила значительно снизить затраты, возникающие вследствие износа внутренних поверхностей дробилки. В результате содержание лещадных зерен в готовом продукте значительно снижается. При повышении скорости вращения увеличивается и степень дробления, и количество отсева. Одним из самых существенных недостатков роторных центробежных дробилок является именно большое количество отсева, иногда до 45%.

Такие установки могут работать в режиме кубизатора, когда скорость вращения ротора дробилки снижена и разрушаются только зерна лещадной формы, а степень дробления сокращается до единицы. Кубизатор можно устанавливать на стадии доводки товарной фракции уже после третичного дробления.

Роторные центробежные дробилки серий Merlin (Sandvik) и Barmac (Metso) уже не один год работают на российских дробильных заводах на третьей-четвертой стадиях дробления, помогая производить высококачественный кубовидный щебень.

Отечественные центробежные дробилки представляют на рынке ЗАО «Урал-Омега» и машиностроительная компания ЗАО «Новые Технологии» (Санкт-Петербург).

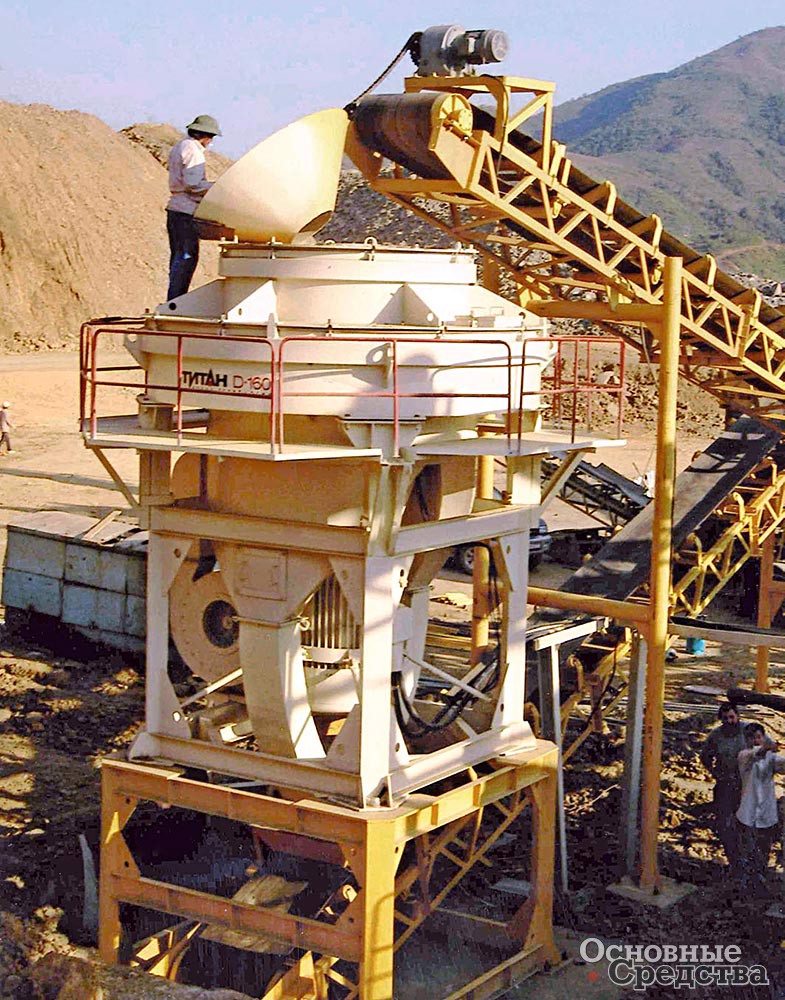

Дробилки серий ДЦ (ЗАО «Урал-Омега») и «Титан Д» (ЗАО «Новые Технологии») оснащены самобалансирующимся опорным узлом вращающейся системы на воздушном подвесе. Образуемая вентилятором высокого давления воздушная подушка под ротором и воздушный зазор играют роль газового подшипника, что позволяет создать самобалансирующуюся систему рабочего органа. Отсутствие подшипниковых узлов позволяет уйти от целого ряда проблем, связанных с высокой чувствительностью последних к дисбалансу. Дробилки этого типа не вызывают относительно сильных вибраций и не требуют массивного фундамента.

Дробилки «Титан Д» созданы специально для третьей и четвертой стадий дробления. Они идеально встают в технологические линии по переработке любых рудных и нерудных материалов с влажностью менее 8%. В типоразмерном ряду девять моделей дробилок производительностью на проход от 1,2 до 500 т/ч. В дробилках «Титан Д» конструкционно предусмотрено изменение скоростей дробления материала по принципу «камень о камень» или «камень о металл» в диапазоне от 40 до 120 м/с.

Это дает широкие возможности для создания различных по своему функциональному назначению агрегатов, абсолютно надежных в работе благодаря регулировке под конкретный материал в зависимости от его физических свойств. Использование в конструкции дробилки высококачественных твердосплавных деталей, а также самофутеровка большинства элементов дробимым материалом значительно снижают затраты на износ. Дробильно-сортировочные заводы на базе оборудования «Титан» позволяют производить щебень изометрической формы по всем классам крупности, а также получать в отсеве высококачественный искусственный песок.

Дробилки работают в режимах:

- грануляции (при окружной скорости 35. 45 м/с);

- дробления (при окружной скорости 45. 75 м/с);

- измельчения (при окружной скорости 75. 120 м/с).

Помимо роторных центробежных дробилок на фазе грануляции может быть использован агрегат ДРО-629 («Дробмаш») на базе роторной дробилки ударного действия. Дробилки ударного действия характеризуются повышенным износом бил и других изнашиваемых частей, непосредственно взаимодействующих с материалом дробления. Основные преимущества ударных дробилок – простота конструкции и низкая цена.

В свою очередь ООО «ОМЗ-дробильно-размольное оборудование» предлагает конусные дробилки КМД-1750Т7 и КМД-2200Т7, конструкция рабочих камер которых выполнена таким образом, чтобы обеспечивать дробление в стесненных условиях, т. е. когда куски породы дробят сами себя в момент сжатия. Такое дробление способствует разрушению лещадных зерен. Чтобы обеспечивалось такое дробление, камера должна быть заполнена материалом, т. е. дробилка постоянно работает «под завалом». Для контроля режима загрузки применяются датчики, а также желательна установка небольших бункеров-накопителей прямо над приемным отверстием дробилки.

Принцип дробления «в слое» применяется в конусных дробилках ведущих мировых производителей уже не один год. При использовании контрольного грохочения в условиях замкнутого цикла дробления получается качественный щебень с содержанием зерен лещадной формы до 15%. В отличие от работы роторных центробежных дробилок количество отсева в данном случае ощутимо меньше, до 30%. Однако существует трудность постоянного контроля количества выхода лещадных зерен. Необходимо применять и более современные многоситные (до 5 сит) грохоты, которые пока предлагаются только иностранными фирмами.

Из отечественного оборудования уже прошли успешную апробацию роторные центробежные дробилки. Конусные модели КМД-1750Т7 и КМД-2200Т7 еще на стадии внедрения. Существует ряд отечественных конусных дробилок меньшей мощности, например КИД (НПК «Механобртехника»), обеспечивающих дробление «в слое», но трудности с подбором качественных сортировочных установок сдерживают их внедрение. Выбор остается за покупателем оборудования: или производить кубовидный щебень на роторных дробилках с лещадностью готового продукта не более 10%, но со значительным выходом отсева (до 55 % от всей переработанной горной массы), или с уменьшением отсева, но с увеличением содержания лещадных зерен производить щебень на новых конусных дробилках.

Выбираем технику для производства щебня

Все мы знаем, что самым распространенным материалом в строительной отрасли является щебень. Будь то жилищное строительство (производство бетона, закладка фундамента) или строительство авто- и железных дорог («подушки», насыпи), а также создание прочих сооружений.

Процесс и оборудование производства щебня

Пожалуй, более простой вид предпринимательской деятельности нужно ещё поискать. Весь процесс производства щебня сводится к дроблению и фракционной сортировке базальтовых, горных, гравийных, известняковых или шлаковых пород, а также строительного мусора. Плюс, конечно, последующий поиск каналов сбыта готового материала. Однако, при имеющейся на сегодняшний день востребованности щебня, проблем, думается, возникнуть не должно.

Виды дробильных установок

Теперь об оборудовании производства щебня. Её выбор зависит от того, какое предполагается использовать сырьё. Если ваше месторождение достаточно объемно и имеет залежи соответствующей мощности (толщины и объема), то понадобится завод со стационарным оборудованием. При наличии нескольких маломощных месторождений или шлаковых отвалов ряда крупных металлургических, горнодобывающих предприятий эффективнее использовать мобильные дробильно-сортировочные комплексы..jpg)

Конечно, оптимальный вариант – крупный карьер со стационарным оборудованием. Во-первых, не придется тратиться на передислоцирование. Во-вторых, неподвижная техника отличается повышенной производительностью и обслуживается меньшим количеством работников. И, хотя, потребуется возведение некапитального здания, привлечение специалистов по взрывотехнике, а в будущем (когда месторождение всё-таки истощится) сложный и дорогой переезд – всё это сторицей окупится в процессе освоения карьера.

Мобильные комплексы значительно дороже, менее производительны и нуждаются в дополнительном обслуживании. Но есть у них и свои плюсы. Кроме гаражей для хранения техники никаких других зданий не потребуется. Машины перемещаются своим ходом.

Типы дробильных установок

Их на самом деле четыре. Для небольших производств хорошим вариантом станут щековые дробильные установки. Истирание породы осуществляется между двумя плитами («щеками»). К сожалению, они малопроизводительны (100-400 т/час) и нуждаются в частом ремонте. Однако цены на них вполне подъемные. Стоимость самых дешевых (б/у) начинается от .jpg) 400 тысяч рублей. Наиболее популярной в данном классе является серия установок РЕ китайской компании LIMING.

400 тысяч рублей. Наиболее популярной в данном классе является серия установок РЕ китайской компании LIMING.

Роторные комплексы представлены не менее широко. Мощный мотор весьма не прихотлив и изредка нуждается лишь в перемотке проводки ротора. Цены на такую «дробилку» стартуют от 1 млн 900 тысяч рублей. Хотя это опять же зависит от того, новая установка или уже эксплуатировавшаяся. Пожалуй, лучшими по соотношению «цена-качество» считаются российские машины аналогичных друг другу серий ДР и СМД. Их производством и реализацией по сертификату соответствия занимаются многие отечественные компании.

При производстве мелкофракционного щебня идеальны центробежно-ударные установки. Они, кстати, универсальны и могут использоваться как основное оборудование и как дополнительное. Начальная стоимость на технику – от 2 млн. 500 тыс. рублей. Мировым лидером в разработке и изготовлении данного оборудования является австралийская компания Barmac с серией моделей (VSI) B..jpg)

Самые дорогие и высокопроизводительные аппараты – конусные и гидравлически конусные. Они способны изготавливать щебень любой фракции и даже истирать породу в песок. Цены на такие машины доходят до 4 млн. рублей. Благодаря своей универсальности и надежности, большой популярностью пользуются установки серий CS и CH шведской фирмы Sandvik.

Кстати, стоимость на мобильные дробильные комплексы даже самой малой производительности (до 60 т/час) начинается от 7 млн рублей. Так что поломать голову над выбором придется. Хотя и здесь есть свой лидер – это шведская компания Jonsson.

Сортировочное оборудование

К нему относятся наклонные грохоты, тяжелые грохоты и троммели. Современные установки построены на основе «высокоэнергичных» грохотов. За счет более мощной вибрации материалу передается усиленная энергия, что, в свою очередь, позволяет увеличить производительность аппаратов. Наиболее известными производителями этого вида техники являются: McCLOSKEY и Parker (оба Великобритания), Portafill (Северная Ирландия), MEM (Италия) и Прогресс-снаб (Россия).

Процесс грохочения или сортировки материала по фракциям осуществляется через просеивающие поверхности, имеющие отверстия определенного калибра. Кроме того машины имеют специальные колосниковые решетки с регулярной апертурой, а также перфорированные плиты с задней геометрией ячеек.

.jpg) Вообще, все сортировщики мобильны. Перемещаются как колесным, так и гусеничным способом. Это делает их достаточно универсальными. Поэтому они могут использоваться не только в производстве щебня, но и многих других смежных направлениях, включая различные узкоспециализированные сортировки. Используют их и в качестве составных частей многофункциональных дробильно-сортировочных комплексов.

Вообще, все сортировщики мобильны. Перемещаются как колесным, так и гусеничным способом. Это делает их достаточно универсальными. Поэтому они могут использоваться не только в производстве щебня, но и многих других смежных направлениях, включая различные узкоспециализированные сортировки. Используют их и в качестве составных частей многофункциональных дробильно-сортировочных комплексов.

Вообще, производителей дробильно-сортировочной техники несколько десятков. Разрабатываемые ими установки не сильно разнятся друг с другом по техническим характеристикам, да и цены примерно равны. Как отмечалось ранее, главное в изготовлении щебня – всё-таки правильно определить вид и тип оборудования. Выбор же страны-производителя спецустановок в этом случае вторичен.

В дополнение, перечислим ещё ряд наиболее известных компаний, на чью продукцию стоит обратить внимание. Из крупных зарубежных машиностроительных концернов можно выделить: Caterpillar, Komatsu, Hitachi, Liebherr, Terex, Doosan, Hyundai, XCMG, Sany. Среди российских разработчиков выделяются: ОАО «Научно-производственная корпорация «Механобр-техника», ОАО «Дробмаш», ЗАО «Новые технологии» и др.

Владислав Пермин, специально для Equipnet.ru

ЭКСПЕРТНОЕ МНЕНИЕ

Александр ЛАВРИНОВИЧ, руководитель проектов по разработке Департамента разработки Corum Open-pit (www.corum.com):

– Процесс производства щебня не ограничивается только дробильно-сортировочным оборудованием. Это целый комплекс оборудования, тесно взаимосвязанного между собой по технологии:

1) вскрышные работы – бульдозера, погрузчики и экскаваторы.

2) буро-взрывные работы – обычно подрядчик или наличие буровой или ударной (гидромолот) установок и всего, что необходимо для взрывных работ.

3) погрузка и доставка сырья на фабрику (завод) – погрузчик или экскаватор + автотранспорт.

4) производство щебня – это обычно комплекс, состоящий из щековой дробилки, двух конусных (среднего и мелкого дробления) грохотов, ленточных конвейеров и пластинчатого питателя.

Выбор фирмы производителя оборудования зависит от многих факторов, однако решающим является все-таки соотношение «цена/качество». Если говорить об оборудовании для дробления, то банальный принцип «чем качественнее и надежней, тем дороже» здесь работает. Например, о дробильных комплексах китайского производства я бы не стал говорить ничего хорошего. Могу отметить работу оборудования шведской Sandvik, однако оно дорого в приобретении и обслуживании. Выделил бы еще российские щековые дробилки СМД. На сегодняшний день по качеству сборки, запасу ресурса и цене они не имеют аналогов в мире.

Производство щебня: Дробление и грохочение

В нашей предыдущей статье рассказ велся о том, как происходит добыча щебня. В этой статье речь пойдет непосредственно о производстве данного строительного материала. Этот процесс может происходить как на стационарном заводе, в том случае если регион добычи богат запасами горных пород, и строительство такого объекта представляет экономическую выгоду, либо с использованием специального мобильного оборудования. В некоторых случаях производители совмещают оба способа, производя первичную обработку на месте добычи, после чего осуществляют доставку щебня на завод при помощи карьерных автосамосвалов.

Посмотрите видео, на котором смоделирован принцип работы конусной дробилки

Основное технологическое оборудование, применяемое на заводах по производству, составляют грохоты, дробилки, питатели и транспортеры. Грамотно собранная технологическая линия способна практически автоматизировать весь цикл получения щебня, начиная от подачи исходного материала и заканчивая готовым продуктом, разделенным на различные фракций. Рассмотрим один из возможных технологических процессов, в результате которого получают щебень известняковый наиболее популярных фракций (5-20 мм, 20-40 мм и 40-70 мм), а также отсев (0-5 мм). Добытая горная порода из кузова автосамосвала попадает в приемочный бункер с питателем, благодаря чему заготовка равномерно подается для предварительного грохочения, или другими словами, отделения от основного материала наиболее крупных кусков, которые далее попадают на первый этап дробления.

На первом этапе применяются дробильные комплексы щекового типа, называемые так из-за своего устройства, где одна стенка, называемая щекой, является неподвижной, а вторая находится в постоянном движении, разбивая даже самые крупные куски на мелкие и средние. После проведения предварительного дробления полученный продукт объединяется с основным материалом и направляется на второй этап дробления, который происходит с применением дробильных комплексов конусного типа. В данных дробилках материал уменьшается в размерах попадая в кольцевое отверстие между неподвижными стенками внешнего конуса и совершающими круговые движения стенками внутреннего.

После проведения второго этапа дробления, весь полученный продукт отправляется на грохот для выделения из общей массы щебня фр 40-70 мм, которая отправляется на склад готовой продукции. Фракции большего размера поступают на повторное дробление, а фракции меньшего размера отправляются на дальнейшую обработку. Такой тип производства называется замкнутым, благодаря чему улучшается качество конечного продукта, а также снижается износ дробильных комплексов.

Посмотрите видео, на котором смоделирован принцип работы щековой дробилки

На третьем этапе дробления и при последующем просеве из общей массы оставшегося продукта выделяют фракцию 20-40 мм. На четвертом этапе из оставшихся кусков горной породы получают материал наиболее популярной фр 5-20 мм.

Для производства щебня гранитного высокого качества, также называемого кубовидным применяются дробильные комплексы ударного действия. Лещадность щебня (параметр, определяющий наличие зерен пластинчатой и игловатой формы в общей массе), пропущенного через дробилку такого типа, намного ниже, а это в свою очередь увеличивает стоимость щебня.

Процессы дробления и грохочения повторяются до тех пор, пока не будут получены все требуемые фракции. Фракция 0-5 мм, называемая также отсевом, хоть и является побочным продуктом при производстве, но также имеют свою ценность и пользуется достаточной популярностью у конечного потребителя. Таким образом производство щебня можно считать практически безотходным, что несомненно выгодно для изготовителя.

Наша компания предлагает Вам купить щебень всех видов, в частности щебень гравийный, цена которого одна из самых выгодных в регионе. Вы можете забрать щебень самовывозом напрямую с перевалки, либо попросить наших сотрудников рассчитать наиболее выгодный маршрут доставки машинами. Мы предоставляем лучший материал для Ваших проектов!

Машины и оборудование для дробления, сортировки и промывки каменных материалов

Машины и оборудование для дробления, сортировки и промывки каменных материалов

Машины для дробления

Для получения заполнителей бетонных смесей – щебня, гравия — каменные материалы подвергаются измельчению в дробилках (щековых, конусных, валковых, молотковых и ударных) Измельчение достигается раздавливанием, раскалыванием, изгибом, истиранием, ударом. Наименьший расход энергии при изгибе, но этот метод трудно осуществим в машинах.

Работа дробилок характеризуется степенью измельчения – отношением среднего размера кусков до дробления к среднему размеру после дробления. Дробилки используются как стационарные в карьерах, дробильно-сортировочных фабриках и передвижные.

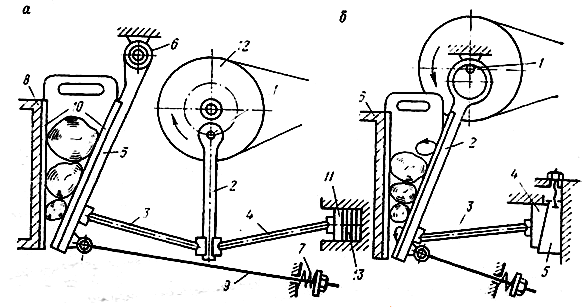

В щековых дробилках (рисунок 1) дробление производится раздавливанием, истиранием между плитами 10, подвижной 5, 2 и неподвижной 6, 8 щек. На эксцентриковом валу 1 установлены маховики 12 для накопления энергии. Для поддержания подвижной щеки ы рабочем положении и передачи усилий на дробление служат распорные плиты 3 и 4. Техническая производительность щековой дробилки

Q = 60 ∙ V ∙ n ∙ Kp ,

где V – объем призмы материала, выпадающего за 1 сход подвижной щеки,

n – число двойных качаний щек;

Kp – коэффициент разрыхления материала (0,35-0,45).

Рисунок 1 – Щековые дробилки

а – с простым движением подвижной щеки;

б – со сложным движением подвижной щеки

Конусные дробилки измельчают материал раздавливанием, истиранием и частично изгибом. Дробилка с крутым конусом имеет внешний конус 1 обкатываемый дробящим конусом 4, который приводится во вращение от привода 5 через передачу 6, эксцентриковый стакан 7 и ось 9. Материал затем поступает на вторичное дробление. У дробилки с пологим конусом 5, последний входит в эксцентриковый стакан 4 и опирается на подпятник 3. Конус имеет тарельчатый питатель 1. Конуса обращены вершинами в одну сторону и между ними образуется параллельная зона, обеспечивающая выход равномерного по крупности материала. Конусные дробилки ввиду непрерывности работы производительнее щековых и имеют меньший расход энергии (рисунок 2).

Рисунок 2 – Конусные дробилки:

а – с крутым конусом; б – с пологим конусом

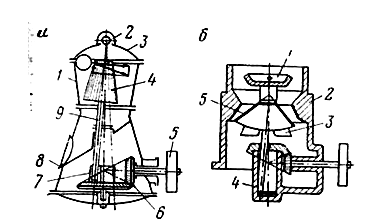

Валковые дробилки применяются для второй стадии дробления м получения мелких фракций щебня. В станине 1 неподвижно установлен валок 2 с приводом и подвижный валок 3, которые зубчатой передачей с удлиненными зубьями вращаются навстречу друг другу, захватывают материал, раздавливают и истирают. Крупность регулируется прокладками между упорами 5 и пружинами 4. Валки армированы износостойкой сталью (рисунок 3).

Рисунок 3 – Дробилки: а – валковая; б — роторная

где F – площадь, выходящей из валков ленты материала;

V – окружная скорость валков,

Kp – коэффициент разрыхления материала.

Дробилки ударного действия выпускаются молотковыми и роторными. Однороторная дробилка имеет корпус 1 , в котором на подшипниках вращается вал ротора 2. Загружаемый материал отклоняет цепи 3, раскалывается ударами бил (молотков) 4. Дополнительные разрушения происходят от соударения кусков между собой, с колосниками 5 и плитами 6. Размер щебня регулируется зазоров между колосниками.

В настоящее время разработаны новые методы дробления: под действием ценробежных сил, с помощью индукционного нагрева, применением электрического разряда, высокочастотными колебаниями, но тем не менее механический метод остается наиболее выгодным. За рубежом преимущественно применяются щековые дробилки (Sanadvik, Metso mineral, Komadsu), в СНГ – конусные (ККД, КСД, КМД-000 «Уралмаш-Ижора», НКМЗ и др.).

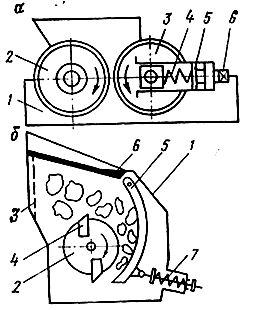

Заполнители бетонной смеси и растворов делятся по фракциям с помощью грохотов-сортировочных машин. Грохоты имеют рабочие поверхности из параллельных колосников – стальных полос, решета из листовой стали и сита из калиброванной проволоки. Грохоты делятся на неподвижные и подвижные. Неподвижные выполняются в виде наклонных колосников, по которым материал движется под действием собственного веса с большой скоростью, используются они при грубой сортировке. Подвижные грохоты по виду просеивания бывают плоские и барабанные.

Плоский подвижный эксцентриковый грохот имеет эксцентриковый вал 1, вращающийся в подшипниках рамы 2. Подвешенная на валу подвижная рама 3 с рядами сит просеивает материал, совершая круговые вертикальные колебания.

Плоский подвижный инерционный грохот имеет неподвижную раму 1 на которую через рессоры 2 опирается подвижная рама 3 с ситами. На раме 3 установлен вибратор 4, сообщающий ей направленные колебания.

Вибрационные грохоты получили наибольшее применение (в современной промышленной практике до 90%), чему способствуют такие усовершенствования как исследования неоднородных полей сил, использование сит с разными углами наклона отдельных участков и двух частот для создания колебаний (“Derric, Tomas, Rhenum, ООО «Уралмаш-Ижора» и др.).

Барабанный (вращающийся) грохот представляет собой цилиндрический барабан с несколькими секциями листовых решет, установленных с уклоном. При вращении барабана, материал в барабане продвигается по уклону и просеивается.

Машины для промывки заполнителей служат для удаления глинистых и органических соединений, пыли, снижающих прочность бетонных и железобетонных конструкций.

Малозагрязненные материалы с крупностью £70 мм промываются в грохотах в процессе сортировки. Значительно загрязненные промываются в барабанных грохотах с промывочной секцией. Сильно загрязненный глинистыми примесями гравий промывается в лопастных гравиемойках. Песок промывается в лопастных и драговых пескомойках, где песок перемешивается с водой цепью со скребками, перемещающимися по наклонному желобу.

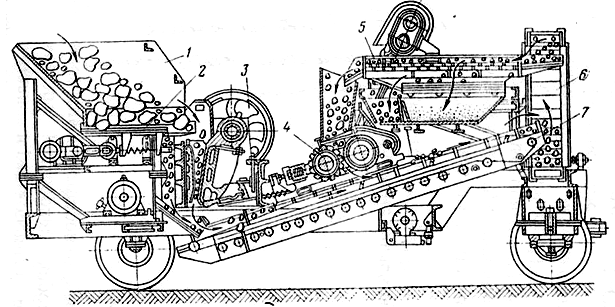

Дробильно-сортировочные установки используются для производства щебня из добываемого в карьерах камня или гравия, песка из естественных отложений. На установках выполняют дробление, сортировку, промывку, складирование по фракциям, отгрузку. Стационарные установки применяют при больших потребностях в инертных материалах. Для обслуживания объектов с малым объемом работ или карьеров небольшой мощности применяются передвижные установки, где все оборудование монтируется на рамах с пневмоколесами. Установка имеет приемный бункер 1, из которого питателем 2 материал подается в дробилку 3, откуда конвейером 7 и элеватором 6 на виброгрохот 5. С грохота фракции идут в валковую дробилку 4 на вторичное дробление (рисунок 4).

Рисунок 4 – Передвижная дробильно-сортировочная установка

Дробилки для щебня, оборудование, установки

Так как щебень – продукт дробления, для его промышленной добычи очень важно выбрать подходящее и качественное оснащение. Дробильное оборудование является важнейшим звеном в цепочке по его выработке, независимо от используемого сырья. В общем случае его можно описать, как механизм, превращающий кусковую породу в измельчённую щебенку. Попадая в камеру, сырье дробится на мелкие фракции посредством дробильного механизма. Впоследствии готовый продукт сортируется по размерам полученных зерен.

Дробилки для щебня производятся в мобильном, полу-мобильном и стационарном исполнении. Оборудование также классифицируется по виду установленного в него дробильного механизма, бывает: щековым, конусным, роторным,

Щековое оборудование для щебня

Щековые дробилки подходят для сырья любой степени твердости. Измельчение щебня происходит посредством его сжатия и растирания между двумя металлическими плитами, называемых щеками. Конструктивные особенности установок позволяет варьировать размер полученных фракций щебня.

У нас Вы можете купить щековые дробилки для щебня таких моделей:

Щековая дробилка серии PEW

Щековая дробилка серии PE

Щековая дробилка серии HJ

Щековая дробилка серии C6X

Недостатком щековых установок можно считать то, что при работе с твёрдыми породами, «щеки» быстро стираются. Также, полученный продукт может иметь до 50% частиц плоской и игольчатой формы, что делает невозможным его использование для отсыпки оснований дорог и в изготовлении бетонных и ЖБ изделий.

Конусные дробилки для кубовидного щебня

Такие дробилки отличаются своей надежностью и простотой в обслуживании. Отлично подходят для получения щебня «кубовидной» формы со средним размером зерен. Рабочий механизм представляет собой конус, совершающий круговые движения внутри основной чаши. В момент сближения конусов происходит процесс дробления, а полученный в результате этого продукт через зазор между конусами попадает в приемный бункер.

Конусная дробилка серии CS

Конусная дробилка серии PY

Гидравлическая конусная дробилка серии HPT

Гидравлическая конусная дробилка серии HST

Главная особенность таких аппаратов – выдержанный фракционный состав готового материала. Увеличивая или уменьшая зазор между рабочими элементами можно легко регулировать сам размер фракций.

Роторные дробилки для измельчения щебня

Рабочие органы роторного оборудования – молоты, закреплённые с помощью электропривода ротору. Порода измельчается в ходе соударения частиц о стены камеры и о сами молоты в результате высокоскоростного вращения вала. В ходе дробления получается материал очень мелкой зернистости.

Роторная дробилка серии CI5X

Роторная дробилка серии PF

Роторная дробилка серии PFW

Существенными недостатками такого метода дробления является невозможность регулирования размеров фракций и использование сырья только низкой или средней твёрдости.

Дробилка для кубовидного щебня

Кубовидный щебень – продукция высшего качества, применяемая в производстве дорожного полотна и железобетонных изделий. Для получения щебенки такой марки используют конусные дробилки и установки ударного типа, преимущества и недостатки которых представлены в таблице.

Конусные

Ударного типа

Преимущества

Имеют малое количество отсева;

Простые в обслуживании;

Износ деталей не влияет на качество щебня;

Недостатки

При износе элементов значительно ухудшается качество итогового результата

Большой выход отсева

Такие дробилки производятся в передвижном исполнении, т.е. могут перемещаться между месторождениями. Мобильные установки создаются на базе конусных или щековых дробилок, что упрощает его использование при разных особенностях исходного сырья. Устанавливаются на шасси грузовой техники.

В промышленных масштабах для добычи и дробления породы можно использовать любую из вышеописанных установок, в том числе, передвижную. Выбор оснащения должен основываться на характере изначального сырья, желаемых объёмах производства, квалификации персонала и требованиях к качеству результата.

Основные моменты, влияющие на выбор измельчительной установки:

- Передвижная или стационарная – в зависимости от количества и расположения месторождений. Строительство стационарного агрегата рентабельно при больших объёмах производства, а мобильный измельчитель подойдет, если зарождения находятся удаленно друг от друга;

- Исходное сырье – щековые и роторные агрегаты подойдут для измельчения любых пород, а роторные и нестационарные – для пород низкой и средней степени твердости;

- Качество – для производства щебня кубовидной формы лучшим выбором окажутся конусные либо агрегаты ударного типа, для выработки мелкой фракции подойдут роторные устройства, а для получения вторичной щебенки– мобильные, щековые агрегаты универсальны.

И самое главное требование, применимое ко всему оборудованию – профессиональная сборка и хороший материал рабочих элементов и механизмов.

Купить дробилку для щебня у официального дилера

Компания «СВК Пилот» осуществляет продажу дробилок для щебня моделей PF, PFW, CI5X в городах Самара, Екатеринбург, Челябинск, Оренбург, Пермь, Саранск, Пенза, Воронеж.

Чтобы купить дробилку, узнать цену или получить консультацию по подбору оборудования, звоните по номеру телефона в Вашем городе:

Самара

8 (846) 373-30-80

8 (846) 321-30-70

8 (846) 321-01-55

8 (927) 687-07-58 (моб)

Екатеринбург

+7 (343) 243-52-78

Челябинск

+7 (351) 220-78-59

Оренбург

+7 (3532) 92-52-08

Пермь

+7 (342) 200-85-23

Саранск

+7 (8342) 30-11-86

Пенза

+7 (8412) 39-15-42

Воронеж

+7 903 851-30-83

Или воспользуйтесь кнопкой «заказать звонок». Наш менеджер обязательно свяжется с Вами в ближайшее время.