Применение углеволокна в строительстве: армирование и усиление несущих конструкций

Углеволокно, или Как спасти от разрушения несущие конструкции из бетона, кирпича и дерева?

Бывают ситуации, когда строительным конструкциям требуется усиление. Что делать? Сооружать дополнительные укрепляющие конструкции. Впрочем, есть материал, позволяющий одеть их в надежный поддерживающий «корсет», для создания которого даже не понадобятся масштабные строительные мероприятия

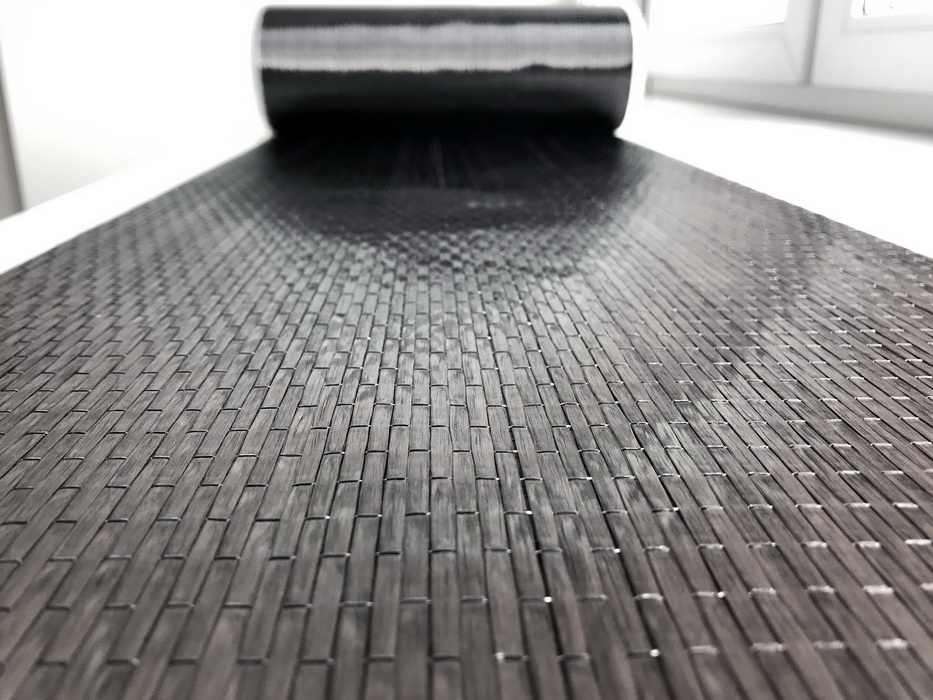

Речь идет о таком материале, как углеволокно (УВ), выпускаемое в виде тканого и нетканого полотна, непрерывных нитей, жгутов, ламелей, сеток, фибры и даже дисперсного порошка. В основе всех этих продуктов лежат тончайшие химические или органические волокна, в которых после поэтапной термической обработки (окисление, карбонизация, графитизация) остаются практически одни только атомы углерода (до 99%). В качестве исходного сырья может применяться вискоза, полиакрилонитрил, лигнин, фенольные и нефтяные смолы и пр. Свойства УВ — малый удельный вес, химическая инертность, высокая стойкость к температурным воздействиям, а также почти нулевое линейное расширение — позволяют изготавливать из него композиты, ставшие незаменимыми в авиа- и ракетостроении, при производстве электро- и радиотехники, деталей автомобилей, плавильного и теплопроводящего оборудования, энергетических установок и многого другого. Фильтрующая и сорбционная способность углеволокна нашла ему место в сфере медицины и фармакологии.

Не осталась в стороне и строительная отрасль, где ленты, ламели и сетки из углеткани служат в системах внешнего армирования для усиления элементов зданий и сооружений (путепроводов, мостов, тоннелей и пр.). С их помощью строениям, разрушающимся от износа и агрессивных влияний, из-за неравномерной осадки или подвижек грунта, можно не просто вернуть прочность, но и увеличить их несущую способность, причем без вмешательства в конструктив. Это позволяет использовать углеволокно для укрепления объектов, эксплуатируемых в сейсмоопасных регионах; при повышении этажности домов, а также при перепланировках, затрагивающих силовые элементы постройки.

Армированию углеволокном подлежат элементы зданий и сооружений из железобетона, кирпича и камня, дерева, металла (для предотвращения коррозии в данном случае используют прослойку из стекловолокна)

Преимущества армирования углеволокном

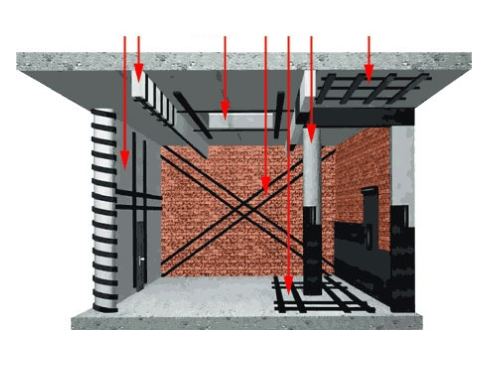

Несущие конструкции, которые можно усилить углеволокном

Весьма значимым плюсом применения углеволокна является возможность выполнения работ без перерыва в эксплуатации объекта: по сравнению с другими технологиями армирования, процесс (без учета подготовки поверхности) занимает минимум времени — счет идет не на дни, а на часы. Никакая тяжелая техника или спецоборудование при этом не требуется. Материал гибкий, легкий, режется обычными ножницами по металлу (ткань) или отрезным диском (ламели). К основанию его фиксируют с помощью специального адгезивного состава. Пропитанное полимерным вяжущим углеволокно после отверждения образует армирующий «корсет» исключительной прочности (в несколько раз превосходящей конструкционную сталь) и упругости, устойчивый к коррозии, влаге, высоким температурам и радиации. Он обладает способностью гасить вибрации и звуковые волны, не подвержен деформациям и растрескиванию. Максимум вреда, который можно причинить ему тяжелым точечным ударом — это вмятина. В результате такого упрочнения с наиболее нагруженных участков конструкции снимается напряжение, а сама она не испытывает при этом дополнительного давления. Срок службы усилительного бандажа составляет 75–80 лет, а значит, на столько же продлевается жизнь несущего элемента или ответственного узла сооружения.

Углеволокном можно армировать стены и фасадные системы; фундаменты и перекрытия (плиты пустотные, монолитные, ребристые); фермы, ригели и диафрагмы жесткости; балки, колонны и столбы вместе с приопорными зонами; стропильные конструкции, дымовые трубы, лестничные марши. Притом материал допускает укладку на поверхности любой сложности — в арочные проемы, в углы и пр.

Толщина углеродного полотна не превышает 5 мм, так что при усилении конструкций с внутренней стороны здания не изменяется ни геометрия, ни полезный объем помещений. Применение УВ позволяет обойтись без громоздких подпорок и расширения несущих оснований

Выпускаются материалы в упакованных рулонах: ленты — длиной 50 и 100 пог./м, ламели — 6, 25, 50 и 100 пог./м, сетки — 50 пог./м. Ширина изделий — 100–1200, 50–800 и 1000–1200 мм соответственно. Средний вес рулонов — 6–15 кг. Плотность углеткани варьируется в пределах 200–600 г/м², прочность на растяжение — не менее 4900 МПа, удлинение волокна на разрыв —1,8—2,1%. Модуль упругости ламелей составляет от 160 до 300 ГПа. Разрывная прочность сеток в продольном и поперечном направлениях — 2300 МПа.

В зависимости от структуры плетения, характеристик и параметров материала цена на продукты колеблется примерно от 40 до 800 тыс. руб. за рулон и более. В пересчете по плотности ламели обходятся дешевле, чем ленты. Это объясняется меньшим содержанием в них углеволокна (65–70% от общей массы композита) и упрощенной, по сравнению с плетением, технологией изготовления методом непрерывной пултрузии (протяжки углеродных нитей через формообразующую головку с последующей полимеризацией). В любом случае, если сопоставить затраты на усиление конструкций любыми другими способами либо и вовсе на снос и возведение новой постройки, стоимость углеволокна окажется более чем оправданной. Производят материалы как зарубежные (США, Великобритания, Япония, Швейцария, Италия, Греция и др.), так и отечественные предприятия.

Перед монтажом углеволокно, не распаковывая, необходимо выдержать в течение минимум двух суток при температуре 20—30⁰С в условиях влажности воздуха от 40 до 80% (это поможет избежать выпадения конденсата на полотне). Складируют рулоны в горизонтальном положении

Особенности монтажа

Усиление углеродными летами приопорной зоны

Армирование углеволокном выполняют согласно проекту, подготовленному на основе результатов профессиональной строительной экспертизы и в соответствии с СП 164.1325800.2014 «Усиление железобетонных конструкций композитными материалами. Правила проектирования». Инженерный расчет, а также сами работы должны проводить только квалифицированные специалисты.

Размеченные для усиления участки ж/б конструкции следует зачистить и ошлифовать так, чтобы проступили крупные фракции бетонного наполнителя. Мелкие трещины (до 6 мм) расшивают и замазывают раствором, крупные устраняют методом инъекций. Поверхности из других материалов также должны быть очищены от старых покрытий и слабосвязанных частиц, отремонтированы и обезжирены. Обязательное условие — достаточная шероховатость основания. Подготовленные конструкции тщательнейшим образом обеспыливают, в противном случае надежного сцепления с армирующим элементом не произойдет. По той же причине раскатывать рулоны, резать углеродное полотно и пропитывать его адгезивом нужно на чистой полиэтиленовой подстилке.

Физическую готовность конструкции к упрочнению углеволокном — качество обработки поверхности, ее соответствие допустимому уровню температуры и влажности — может оценивать только специалист

В качестве адгезива применяют двухкомпонентные эпоксидные клеи. Есть составы, которые надо дозировать и вымешивать по инструкции самостоятельно, а можно использовать готовые смеси — они продаются в двух ведрах (в одном основа, в другом отвердитель в нужных пропорциях), содержимое которых остается просто соединить. Рабочее время клеевой массы — всего 30–40 минут.

Прикатывание валиком углеволокна

Монтаж ленты. Очерченный участок поверхности промазывают адгезивом, прикатывают к нему валиком отрезок углеволоконной ткани и затем равномерно пропитывают ее саму (состав как бы втирают, вдавливают в нее шпателем). Такой способ монтажа называется «сухим». «Мокрая» технология подразумевает прикатывание к основанию уже предварительно пропитанной ленты. Полосы важно накладывать аккуратно, без сильного натяжения и не допуская образования складок и отслоений.

Пока клей не полимеризовался, на зону армирования наносят слой крупнозернистого песка, иначе она получится такой гладкой, что там не будет держаться отделочный слой. Обратите внимание: эпоксидные компаунды горючи и чувствительны к ультрафиолету, а значит, усиленная углеродными лентами несущая конструкция должна иметь покрытие, обеспечивающее ей защиту от возгорания (по классу огнестойкости согласно СНиП) и от УФ-излучения. К слову, само углеволокно относится к материалам группы НГ (ленты, сетки) и Г1 (ламели).

Практикуется укладка углеткани в несколько слоев, а также применение на одном участке поверхности и лент, и ламелей. Часто к такому приему прибегают при упрочнении деревянных несущих элементов (например, балок перекрытия), что позволяет во много раз увеличить их жесткость и сопротивление изгибающим нагрузкам. Притом сделать это можно и в качестве превентивной меры. А габариты конструкции даже при многослойном армировании углеволокном практически не изменятся.

Монтаж ламели. Рабочую сторону пластины обезжиривают растворителем, наносят на нее слой адгезива толщиной 1,5–2 мм и укладывают на промазанную клеем поверхность. Для плотного прилегания к основанию, а также чтобы выдавить излишки смеси, по ламели проходятся валиком или шпателем (допустимая высота «волны» — не более 5 мм на 2 м длины).

Монтаж сетки. Углеволокно в виде сеток предназначено для усиления конструкций из кирпича и бетона и фиксируется на полимерцементную смесь, затворяемую водой. Предварительно поверхность увлажняют, затем кладут раствор и вжимают, утапливают в него сетку. Как только состав начнет схватываться, наносят покрывающий слой полимерцемента толщиной не менее 3 мм. К сведению: выпускаются специальные углеволоконные сетки, которыми можно упрочнять покрытия дрог, откосы насыпей, склоны.

Усиление конструкций методом внешнего армирования (углеродные материалы)

Фотографии

Усиление плиты перекрытия с применением ленты углеродной FibARM

Работы по усилению плиты перекрытия проводились на жилом 10-ти этажном доме (ЖБ МКД). Дата проведения работ — апрель 2012 года. Заказчик: ООО «Техстрой» («Костромагорстрой»).

Cпособ наружного усиления строительных конструкций появился благодаря такому высокотехнологичному изобретению, как искусственное углеродное волокно (углеволокно).

Углеволокно — высокопрочный, высокомодульный, линейно упругий материал. Он применяется в виде холстов, а также лент. Усиление углепластиком относят к внешнему армированию, поскольку материалы крепятся на конструкции с помощью монтажного клея (эпоксидного, эпоксиполиуретанового или полимерцементного). Они эффективно реагируют на приращение деформаций конструкции, в них возникают большие приращения усилий.

Прежде всего, это свойство обусловило применение углеродного волокна для усиления железобетонных конструкций. Поскольку предельное удлинение этого материала значительно больше, чем у бетона, в большинстве случаев рабочие усилия в углеволокне значительно меньше предельных и разрушение усиленного углеволокном образца как правило происходит по контактному слою между элементом внешнего армирования и бетоном. Исключением является работа поперечных бандажей колонн из углеволокна.

Быстрота и легкость монтажа элементов внешнего армирования из углеволокна является основным преимуществом нетрадиционного способа. Кроме того, внешнее армирование не искажает эстетический облик конструкции, при этом процесс усиления становится значительно проще, чем традиционные технологии.

Данный способ является наиболее оправданным при необходимости усиления уникальных или дорогостоящих конструкций, например, памятников архитектуры, транспортных и гидротехнических сооружений, реконструкция которых другими способами затруднительна или невозможна вообще. Такая технология на сегодняшний момент является наиболее практичным способом повышения эксплуатационных характеристик любых элементов здания или сооружения.

Сфера применения

Усиление железобетонных конструкций

Обычно железобетонные конструкции повреждаются в результате коррозии, перегрузки отдельных элементов, ошибок проектирования и производства строительных работ, неправильной эксплуатации объекта. Особого внимания требуют те из них, которые очень дорого, а то и невозможно заменить. Это касается, прежде всего, мостов, гидротехнических сооружений, памятников архитектуры. В таком случае без внешнего армирования не обойтись. Усиление рядовых конструкций с применением углеродного волокна не всегда целесообразно экономически.

Усиливать сжатые (в том числе и внецентренно-сжатые) железобетонные элементы типа колонн, пилонов, простенков с помощью внешнего армирования можно двумя способами. Для усиления «коротких» элементов (с соотношением «высота — габарит поперечного сечения» не более 10:1) применяют бандажи из углепластика, которые создают «эффект обоймы». Второй способ — установка холста из углеволокна вдоль сжатого элемента, который служит дополнительной рабочей арматурой.

При усилении сейсмостойких конструкций рекомендуется для крайних бандажей использовать трех- или четырехнаправленный холст.

Усиление гибких колонн производится как продольными, так и поперечными элементами внешнего армирования. Продольные элементы устанавливаются с таким расчетом, чтобы не изменилось расположение физической оси сечения.

Усиление металлических конструкций

Растянутые стальные конструкции усиливаются симметрично относительно центра тяжести сечения. При этом применяется углеволокно с максимально высокой прочностью и модулем упругости, близким по значению к модулю упругости усиливаемого материала.

Монтажу холста или ленты из углеволокна обычно предшествует очистка поверхности металлоконструкции (например, пескоструйная обработка) и нанесение адгезионного слоя — монтажного эпоксидного клея. По завершении монтажа на них наносится защитная или огнезащитная покраска, а затем устанавливаются дополнительные механических фиксирующие устройства.

При усилении внецентренно сжатых стальных элементов холсты или ленты из углеволокна устанавливаются также симметрично относительно центра тяжести сечения, однако возможно их несимметричное расположение, в частности, при восстановлении сечения, поврежденного коррозией. В этом случае также используется углеволокно с максимальным модулем упругости.

При необходимости повысить устойчивость стальных пластинок, например высоких стенок балок из плоскости изгиба в зоне действия поперечной силы, наклеиваются углеволоконные холсты симметрично относительно центра тяжести сечения.

Усиление каменных конструкций

Внешнее армирование из углеволоконных материалов гораздо эффективнее традиционных способов усиления каменных столбов, пилонов, простенков с помощью стальных обойм. Ведь обеспечить необходимую совместную работу стальной обоймы и усиливаемого столба можно, лишь создав в обойме начальные усилия путем нагрева хомутов и применения расширяющихся растворов. А это процесс трудоемкий, нетехнологичный и не современный. Обоймы из углехолста включаются в работу усиливаемого элемента просто во время его монтажа через клеевой слой.

Элементы внешнего армирования из углеволокна дают возможность в широких пределах регулировать усилия в каменной конструкции и при этом сводить к минимуму нарушения ее целостности. Это в полной мере справедливо дл конструкций реконструируемых и реставрируемых зданий.

При традиционном усилении кирпичных стен с окнами, дверями и другими проемами устанавливаются стальные скобы и профили. Все это закрепляется на стенах через анкеры с последующей зачеканкой расширяющимися растворами. Современный способ усиления стен с помощью углеволоконных холстов и лент позволяет избежать установки точечных анкеров, вовлечь больший объем материала в работу отдельного элемента, реализовать имеющиеся резервы конструкции, при этом бережно отнестись к неповрежденным участкам.

Усиление деревянных конструкций.

Углехолсты эффективны на участках, где действуют главные растягивающие напряжения и имеется опасность раскалывания вдоль волокон. Также целесообразно их приклеивание на гибкие фанерные стенки в зоне действия поперечной силы.

Эти элементы внешнего армирования обычно либо приклеиваются к поверхности, либо вклеиваются в предварительно подготовленные пропилы. Пропилы предпочтительно делать вертикальными для минимального нарушения целостности сечения.

Второй вариант предпочтителен, когда необходимо сохранить первоначальный вид балок и сделать незаметным само усиление. Незаметность наряду с технологической простотой и высокой скоростью монтажа относят к основным преимуществам армирования деревянных конструкций из углеволоконных элементов.

Применение углеволокна в строительстве: армирование и усиление несущих конструкций

Двадцать первый век пестрит инновациями, и строительная сфера тому не исключение. Один из новейших и набирающих популярность материалов — углеродное (карбоновое) волокно — занял достойное место, частично вытеснив стеклохолст и подобные ему армирующие материалы.

Углеродная ткань: характеристики и особенности

Говоря строго, углеродное волокно не является изобретением нашего столетия. Его уже давно используют в авиа- и ракетостроении, обывателю же этот материал знаком в виде углепластиковых удочек и кевлара. Пройдя долгий этап освоения и совершенствования технологии, индустрия, наконец, стала готова обеспечивать углеродной тканью другие отрасли, в том числе и строительную.

Главная особенность углеродных нитей — высокий показатель удельной прочности на растяжение по отношению к собственному весу. Изделия, армированные углепластиком, сохраняют наивысшее из известных сопротивление на разрыв, при этом по материалоёмкости и общему весу они гораздо выгоднее распространённой на сегодняшний день стали.

В исходном виде углеволокно представляет собой тонкую микрофибру, которая может быть сплетена в нити, из которых, в свою очередь, может быть выткан холст любых размеров. За счёт правильной ориентации молекул, их прочной связи и достигается столь высокая прочность.

Одна из наиболее выраженных особенностей углеволокна — его высокая сорбирующая способность. Выгода от применения карбона для укрепления элементов внутренней отделки состоит в том, что углерод не позволяет естественным примесям, красителям или растворителям проникать в воздушную среду жилых помещений. В то же время сорбционные процессы протекают абсолютно безвредно для самого волокна.

Преимущества использования

В общем и целом для строительства интересны два свойства углеволокна. Первое — структурное разностороннее укрепление — используется для придания материалу повышенной твёрдости и прочности на сжатие. Армирование структуры выполняется фиброй толщиной 5–10 мкм при различной длине волокон. Имеет смысл структурно укреплять отделочные поверхности и несущую конструкцию зданий.

Вторая цель карбоновых волокон в строительной отрасли — закладное армирование — выполняется дополнительно переработанной первичной фиброй, принимающей вид холста, ровинга, нитей, канатов и укреплённых полимерными смолами стержней. В этом случае карбоновое волокно не укрепляет сам заполнитель в целом, но служит надёжной нервущейся основой для него.

Но в чём выгода карбоновых волокон, и почему их следует предпочесть менее экзотичным материалам? Начнём с того, что по физико-химическим свойствам ближайший конкурент углеволокна — фибра стеклянная, которая достаточно широко распространена в виде стеклохолста для внутренних штукатурных работ. Однако стекло имеет гораздо более низкое сопротивление разрыву и больший вес, в то время как углеродный полимер не только прочен, но и гораздо лучше сцепляется с окружающим его твёрдым материалом за счёт высокой собственной адгезии.

Облицовка и структура, укреплённые таким образом, отличаются также увеличенной прочностью на сдвиг и скручивание, что для стали, стекла и других синтетических материалов всегда было существенной проблемой.

Однако не обходится без сложностей. В частности, при внутренней отделке зданий ставится вопрос о пожарной безопасности углеволокна. В присутствии кислорода оно выгорает уже при температурах около 350–400 °С, однако будучи «законсервированным» в безвоздушной среде, карбон сохраняет свои свойства даже при нагреве выше 1700 °C. Более высокую жаростойкость гарантирует фибра и её производные, покрытые разного рода карбидами — это надо учитывать при выборе материала для отделочных работ.

Применение в отделочных работах

Широкий ряд материалов декоративной отделки требует основания, абсолютно не подверженного образованию трещин. Сюда относится акриловая покраска, полимерные покрытия для пола, венецианская штукатурка и другие тонкие и хрупкие составы.

Если для фальшстен из ГКЛ эта проблема не стоит особенно остро, то иные материалы за счёт более выраженного линейного расширения требуют особого подхода. Для примера возьмём укрепление и изоляцию стыков однослойной обшивки, выполненной из ОСП. Практически любая шпаклёвка или клей раскрошится прямо внутри шва за год-два.

Такие стыки следует заполнять прочным полимерным клеем, а затем накрывать прилегающие края на 25–30 мм лентой из тонких карбоновых нитей и снова покрыть слоем наполнителя, тщательно разгладив заделку шпателем.

Подобная обработка в большинстве случаев не требует последующего выравнивания поверхности. Обшивка принимает монолитную прочность, а возникающие структурные перенапряжения полностью компенсируются свойствами ОСП.

Подобный принцип может применяться и при финишном выравнивании оштукатуренных стен акриловой шпаклёвкой. В этом случае углеткань — бесспорный лидер в вопросах придания ударопрочности и стойкости к трещинообразованию. Монтаж выполняется по аналогии со стеклохолстом:

- Сперва тонкая сплошная обмазка поверхности.

- Затем укладка полотна и его разглаживание.

- После чего можно сразу же приступать к финишному выравниванию.

Холст никак себя не проявляет на внешнем виде готовой поверхности ни до высыхания состава, ни после.

Использование углеродной фибры

Повышение прочности несущих элементов зданий, отлитых по месту или фабрично, возможно за счёт добавления углеволокна в жидкий состав наполнителя. Фибру из карбона уже сейчас можно приобрести в достаточно больших количествах, что позволит уменьшить толщину стен, колонн и прочих элементов бетонной конструкции, испытывающих вертикально-осевую нагрузку на сжатие. За счёт этого освобождается достаточно много пространства для структурной изоляции или утепления конструкций.

Особенно интересен этот материал будет для любителей свайно-ростверковых фундаментов, где работа карбоновой пряжи полностью наглядна. Столб, сохраняющий прочность на сжатие в 12–15 т с учётом всех рекомендуемых запасов надёжности, имеет толщину около 80 мм. Внутри него всего две нитки полимерной арматуры, а по двум другим сторонам уложены пряди углеродного ровинга.

Много ли требуется углеволокна для армирования бетона? Отнюдь, всего 0,05–0,12 % от массы готового ЖБИ. Концентрация может быть и выше, если речь идёт, например, о гидротехнических сооружениях или о бетонных фермах перекрытий.

Системы внешнего армирования

Структура, укреплённая карбоновым волокном, настолько прочна, что может применяться даже в качестве опоясывающего армирования для элементов сильно нагруженных конструкций. Начиная от высотного домостроения и заканчивая каркасными сборными конструкциями, внешний пояс армирования предоставляет небывалую устойчивость к эксплуатационным перегрузкам.

Суть в том, что сам сердечник элемента, содержащий закладную арматуру, отливается как обычно, но при минимальном защитном слое бетона по сторонам. После снятия опалубки изделие, будь то колонна или армирующий пояс, обматывается слоем углеродного полотна или толстой нитью, а затем заливается пескобетоном с содержанием фибры. Такой подход избавляет от нужды использовать тяжёлый гранитный бетон при полном наследовании его прочностных характеристик. Более того, даже минимальный слой укреплённого углеродом бетона существенно снижает корродирование закладной арматуры.

Частным случаем наружного армирования можно назвать оклеивание узлов соединений лоскутами или лентой из углеволокна, углеродной тканью с сопутствующей пропиткой эпоксидными смолами. Такое соединение демонстрирует втрое более высокую прочность, чем обычное, что неоценимо для стропильных систем и в особенности крепления ферм к мауэрлату.

Усиление конструкций углеволокном и методом инъецирования

Усиление конструкций — это наиболее важная составляющая любого строительного процесса, связанного с повышением общей прочности сооружения. Усиление железобетонных конструкций – действенный способ увеличить время эксплуатации отдельных элементов и всего строения в целом.

Усиление конструкций углеволокном – прогрессивная технология, которая позволяет возвращать конструкциям утраченную несущую способность при помощи армирования специальными усиливающими элементами, изготовленными из композитных материалов.

Операции, направленные на усиление железобетонных плит, необходимы для улучшения их несущих характеристик и времени функционирования, они дают возможность проводить реставрационные работы различных элементов вследствие естественного износа или механических воздействий.

Гидро-КС: мы продаем все для гидроизоляции

Оставьте запрос — мы подберем оборудование и расходники, и поможем советом

На сегодняшний день углеволокно – наименее затратный и наиболее эффективный способ исправления ошибок при проектировании и выполнении предварительных строительных работ. Для того, чтобы усиление конструкций было выполнено эффективно, материал должен отвечать определенным требованиям:

Волокна в структуре материала должны располагаться параллельно

Чтобы сохранять структуру армирующих элементов, нужно использовать специальную стеклянную сетку

Для того, чтобы материал соответствовал принятым требованиям, он должен изготавливаться в строгом соответствии с производственной технологией, в этом случае, качество материала будет высоким, а комплекс мер по усилению конструкции углеволокном – эффективным.

Правильно изготовленный материал обладает поистине уникальными свойствами. У него совсем небольшой вес, который не создает дополнительной нагрузки на конструкцию по массе, однако, в то же время, даже материал небольшой толщины обладает очень высокой прочностью. Армирующие элементы из углеволокна используются, как при усилении конструкций уже возведенных зданий, так и при строительстве новых.

Преимущества композитных материалов

Усиление несущих конструкций углеволокном – эффективный современный метод, обладающий целым рядом преимуществ, обусловленных свойствами материала. Для выполнения работ по усилению, не требуется привлечение специальной техники с большой грузоподъемностью, поскольку материал имеет небольшой вес.

Технология внешнего армирования железобетонных конструкций с помощью композитных материалов позволяет выполнять эти работы до 10 раз быстрее, чем при использовании других технологий. Материал, позволяет добиться четырехкратного увеличения несущей способности конструкции по сравнению с аналогичным показателем при использовании других материалов.

Углеволокно не подвержено воздействию коррозийных процессов и негативных факторов внешней среды. Нагрузка по массе на конструкцию не становится больше, а срок службы материала может составлять более 75 лет.

Применение данной технологии помогает избежать серьезных эксплуатационных проблем при повреждении конструкций . Усиление позволит не только минимизировать последствия полученных повреждений, вернув конструкции прежнюю несущую способность, но и существенно повысить ее. Кроме того, плотный и водонепроницаемый композитный материал защитит бетон от влаги и предотвратит появление коррозии в арматуре.

Общий принцип усиления – нанесение углеволокна на те участки конструкции, где присутствует наибольшее напряжение. Для решения конкретных задач применяется определенный вид армирующих элементов: ленты, ламели или сетка.

Работы по усилению железобетонных конструкций

Основанием для организации работ по усилению строительных конструкций является:

- Физическое старение и фактический износ материалов и конструктивных элементов;

- Повреждение конструкции, при котором снизилась ее несущая способность;

- Перепланировка помещений, включающая внесение изменений в несущие конструктивные узлы;

- Необходимость увеличения этажности зданий и строений;

- Наличие ошибок при первичном проектированиии;

- Необходимость усиления конструкций после аварийных ситуаций;

- Грунтовые подвижки.

Укрепление железобетонных конструкций осуществляется традиционными и инновационными способами. При традиционном методе используют:

устройство рубашек и обойм;

наращивание сечения балок;

установка дополнительной арматуры и разгружающих стоек;

монтаж металлических порталов.

Инновационные методы усиления строительных конструкций:

Укрепление несущих узлов с применением композитных материалов (углепластик, карбоновое волокно, кевлар);

Совершение инъекций специальными смесями, в состав которых включена эпоксидная смола, полимерцементные материалы, полиуретан;

Использование технологии преднапряжения канатной арматуры. Суть технологии преднапряжения с натяжением на бетон в построечных условиях (постнапряжение) заключается в том, что напрягаемая арматура натягивается после бетонирования и набора бетоном достаточной прочности.

В результате напрягаемая арматура (канат) лучше воспринимает нагрузки, которые оказывают на нее внешние силы в течение всего срока службы сооружения. Преднапряженных канаты используются, как правило, при усилении перекрытий зданий и сооружений.

Комбинированные методы усиления железобетонных конструкций – совокупность различных технологических приемов, применяемых индивидуально в каждом отдельном случае.

Особенности мероприятий по укреплению железобетонных конструкций

При выполнении работ важно определить те участки конструкции, которые испытывают наибольшие нагрузки, а, следовательно, нуждаются в усилении. После этого происходит разметка конструкции и начинаются подготовительные работы, в ходе которых участки, на которые будет наклеиваться композит, тщательно очищаются с применением специального шлифовочного оборудования.

Выбор оптимальных способов и решений по усилению железобетонных конструкций производится в соответствии с проектной документацией, разработанной на основании многочисленных исходных данных, таких как:

Результаты обследования и проведенной экспертизы объекта (выявляются участки с наличием дефектов и потерей прочности);

Проектная документация существующего объекта;

Сведения о сроке эксплуатации объекта;

Данные об инженерно- и гидрогеологических характеристиках участка, в соответствии с которыми выполнялось первичное проектирование;

Информация о различии фактических и проектных данных исполнения конструктивных узлов, с приведением всех отступлений от проекта;

Данные о технологических нагрузках во время эксплуатации;

Сведения о положении железобетонных конструкций, полученные в процессе геодезической съемки;

Фактические параметры бетона и стали всех конструктивных узлов;

Данные об аварийных режимах конструкций за период до начала проектирования мероприятий по усилению;

Данные об имеющихся деформациях и вызвавших их причинах;

Данные о ранее усиленных конструктивных элементах;

Инженерно- и гидрогеологические характеристики на момент проведения усиления;

Прогноз возможного подтопления;

Сведения о новых возможных нагрузках, эксплуатационном режиме и ожиданий агрессивности среды;

Данные о дефектах железобетонных конструкций, которые влияют на несущие характеристики.

Перечень необходимых мероприятий

- Увеличение поперечного сечения разных видов компонентов железобетонных конструкций с использованием технологии бетонирования слоями с применением каркаса для армирования, выбросу бетонного раствора под большим давлением из специального оборудования, инъектирование бетонной смеси в опалубки.

- Укрепление несущих деталей посредством установки в строение дополнительных элементов, обеспечивающих правильное распределения давления.

- Освобождение и точное распределение воздействия посредством переноса на другие детали строения за счет добавления новых консолей или модификации старых элементов, а также за счет подмены тяжелых деталей на компоненты с меньшим весом.

- Увеличение технических свойств железобетонных изделий посредством установки внешних каркасов для армирования. Выполняется посредством установки армирования, анкеров, швеллеров, бетонных пластов, листов из стали, преднапряженных деталей.

- Установка свай из бетона, специальных подошв и упоров под землей, с бурением отверстий с применением алмазных сверл. Отверстия выполняются в необходимых местах и наполняются бетонной смесью, что повышаетустойчивость подземных элементов строения.

Для усиление строительных конструкций лентами и ламелями из углеволокна применяются одинаковые или схожие адгезивы, а монтаж осуществляется по общим принципам. Именно поэтому их часто используют в совокупности. Применение углеродной сетки практически исключает возможность использования ленты и ламелей, поскольку ее монтаж сопряжен с выполнением «мокрых» работ.

Хорошо подготовленная к применению композитного усиления поверхность бетона влияет на эффективность усиления и распределение нагрузки. Шлифовка должна осуществляться с соблюдением технологии. Полностью должно быть исключено попадание влаги на шлифуемую поверхность, а также после шлифовки следует полностью удалить пыль и грязь.

Монтаж углеродной ленты производится «сухим» или «мокрым» методом. Разница между ними заключается в том, в первом случае ленту сначала прикладывают к основанию, после чего пропитывают адгезивом, а втором случае пропитка происходит сначала. Состав тщательно наносят на поверхность армирующего компонента таким образом, чтобы об проник вглубь материала и вышел наружу со стороны бетонного основания. Ламели монтируются схожим образом, только связующий состав в этом случае наносится и на основание, и на сам элемент. А углеродная сетка всегда монтируется на слегка увлажненную поверхность бетонного основания.

Специалисты Гидро–КС готовы предоставить необходимую консультацию, а также произвести любые работы по усилению конструкций композитом. У нас имеется обширный опыт работы на объектах любого масштаба и профиля!

Общество с ограниченной ответственностью Гидро-КС

Юр. адрес: 199155, г. Санкт-Петербург, ул. Уральская, д. 17, корп. 3, пом. 11 Н, оф. 1

Почтовый адрес: 199155, г. Санкт-Петербург, ул. Уральская, д. 17, корп. 3, пом. 11 Н, оф. 1

в ПАО АКБ «АВАНГАРД»

ОКВЭД 43.99, 47.52.79, 46.73.6, 43.99.1

Генеральный директор Матюшенко Дмитрий Викторович

Главный бухгалтер Матюшенко Дмитрий Викторович

Эл. почта: zakaz@g-ks.ru

Что будет после того

как я отправлю заявку?

Наши сотрудники свяжутся с вами по

указанным данным

Усиление строительных

конструкций щадящим методом углеволокном SIKA

УСИЛЕНИЕ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ С ПРИМЕНЕНИЕМ ЭЛЕМЕНТОВ ВНЕШНЕГО АРМИРОВАНИЯ ИЗ УГЛЕВОЛОКНА

1.Введение. История вопроса.

Необходимость в усилении строительных конструкций путем приклейки элементов внешнего армирования из высокопрочного и высокомодульного материала появляется в следующих основных случаях:

— повреждение строительной конструкции, которое привело к снижению её несущей способности, жесткости и трещиностойкости,

— изменение условий эксплуатации, выражающееся ., прежде всего, в изменении величины, характера и расположения нагрузок,

— изменение расчетной схемы конструкции,

— необходимость повысить надежность и долговечность конструкции.

Для обеспечения эффективного усиления технология должна гарантировать выполнение следующих условий:

— возможность монтажа элементов внешнего армирования на конструкции естественной влажности,

— возможность надежной приклейки к любым строительным материалам, которая обеспечивает передачу усилий со строительной конструкции на элемент внешнего армирования,

— механические свойства материалов, применяемых при усилении должны быть стабильны во времени. Это относится как к монтажному клею, так и к элементу армирования,

— модуль упругости и прочность элемента внешнего армирования должны быть представлены достаточно широкой линейкой, для эффективного применения на различных конструкция из разных материалов.

Перечисленным выше требованиям вполне отвечают элементы внешнего армирования из высокопрочных и высокомодульных искусственных волокон, прежде всего углеродных и арамидных. Наибольшее распространение получили углеродные волокна, имеющие наилучшее на сегодняшний день соотношение цена/качество.

Углеродное волокно производится в трех странах: США, Япония и республики бывшего СССР.

Наибольшее распространение в изделиях для усиления получили элементы внешнего армирования из углеволокна японского производства.

Применение углеродного волокна в качестве внешнего армирования строительных конструкций насчитывает примерно 40-летнюю историю. На сегодняшний день имеют тысячи объектов, усиленных по этой технологии. Технология усиления строительных конструкций с применением элементов внешнего армирования из углеволокна тесно связана с технологиями ремонта и восстановления строительных конструкций в целом.

Данная технология является в настоящий момент самым современным и «бережным» методом восстановления и повышения эксплуатационных характеристик строительных конструкций.

2.Усиление железобетонных конструкций.

Железобетонные конструкции имеют в настоящий момент наибольшее распространение в строительстве. Повреждения железобетонных конструкций, как правило, связаны с различными коррозионными повреждениями, перегрузкой отдельных элементов и неправильной эксплуатацией. Часто требуется обеспечить надежную эксплуатацию уникальных, дорогих, исторически значимых конструкций, демонтаж и замена которых значительно дороже ремонта или невозможна вообще. Это, прежде всего, относится к транспортным, гидротехническим сооружениям, памятникам архитектуры. Усиление рядовых конструкций с применением технологии внешнего армирования должно быть обосновано экономически.

Для усиления железобетонных конструкций применяются элементы в виде лент и холстов. Механические характеристики элементов внешнего армирования варьируются в следующих пределах: Е= 70000 – 640000 МПа, R= 1700 – 4800 МПа.

При усилении железобетонных конструкций с применением лент необходимо решить проблему анкеровки ленты на конструкции, что приводит к необходимости устройства закладных деталей – стальных или из углехолста.

Наиболее распространенное решение при усилении железобетонных конструкций с применением углеволокна- расположение элемента внешнего армирования с наиболее растянутого волокна в пролетной зоне изгибаемых конструкций, хотя имеется успешный опыт усиления сжатой зоны. В зоне действия пролетных моментов могут устанавливаться как ленты, так и холсты. В последнее время имеет место тенденция более широкого распространения холстов. Это связано с их более высокими механическими характеристиками и простотой монтажа и обеспечения надежной анкеровки.

Важной областью применения элементов внешнего армирования является усиление приопорных участков в зоне действия поперечных сил. В этих зонах, как правило, устанавливают холсты из углехолста вдоль линии главных растягивающих напряжений. Углехолсты можно наклеивать в несколько слоев и формировать любые сечения, необходимые по расчету.

Применение элементов внешнего армирования для усиления сжатых, внецентренно- сжатых железобетонных элементов типа колонн, пилонов, простенков производится двумя способами. Во-первых, для усиления коротких элементов эффективно устройство бандажей из углехолста, создающих «эффект обоймы» по типу косвенного армирования. Во-вторых, установка углехолста вдоль сжатого элемента является дополнительной рабочей арматурой.

Перспективной областью применения элементов внешнего армирования из углеволокна является предварительно напряженные элементы. Впервые предварительно-напряженные углеродных ленты были применены при усилении автомобильного железобетонного моста на юге Германии в 1982г(Совместный проект концерна «СИКА» проектного бюро «Леонгард, Андрэ и парт. и фирмы «Леоба»). В России впервые предварительно-напряженные углепластиковые ленты были применены при усилении балок пролетного строения авторожного моста через реку Киржач на 104 км трассы Москва-Нижний Новгород в 2003 г. Предварительное напряжение элементов внешнего армирования значительно повышает его эффективность и сферы его применения. Натяжение производится гидродомкратами с использованием специальных захватов и анкерных устройств. При натяжении элементов внешнего армирования из углеволокна с его последующим закреплением на конструкции достигается не только повышение несущей спосбности, но так же достигается повышение жесткости и трещиностойкости усиливаемого элемента.

3. Усиление металлических конструкций.

3.1. Усиление растянутых конструкций.

Усиление растянутых стальных конструкций элементами внешнего армирования из углеволокна целесообразно производить симметрично относительно центра тяжести сечения. При этом применяется углеволокно с модулем упругости равным или минимально отличающимся от модуля упругости материала усиливаемого стального элемента и максимально высокой прочности(например Е=20000-230000 МПа, R=480000 Мпа).

Основываясь на современной линейке материалов из углеволокна, возможен достаточно точный подбор материала для получения наибольшей эффективности усиления.

Установка элементов внешнего армирования происходит в следующем порядке:

— очистка поверхности от загрязнений (возможна пескоструйная обработка),

— нанесение адгезионного слоя – монтажного эпоксидного клея,

— монтаж элементов внешнего армирования ( холста или ленты),

— эащитная или огнезащитная покраска.

3.2. Усиление внецентренно сжатых конструкций.

Усиление внецентренно сжатых стальных элементов производится путем установки элементов внешнего армирования из углеволокна симметрично относительно центра тяжести сечения. Возможно несимметричное расположение элементов внешнего армирования, например при восстановления сечения при ремонте коррозионных повреждений.

Лдя усиления внецентренно сжатых стальных элементов целесообразно применять элементы внешнего армирования из углеволокна с максимально высоким модулем упругости (до 640000 Мпа).

3.3. Повышение устойчивости пластинок.

Повышение устойчивости стальных пластинок, например высоких стенок балок из плоскости изгиба в зоне действия поперечной силы производится путем наклейки элементов внешнего армирования (холстов) симметрично относительно центра тяжести сечения.

- 4.Усиление деревянных конструкций.

Усиление деревянных конструкций производится путем установки элементов внешнего армирования из углеволокна. При этом применяется углеволокно с модулем упругости не менее 300000 Мпа.

Установка элементов внешнего армирования производится двумя основными способами:

— путем приклейки к поверхности,

— путем вклейки на монтажный клей в предварительно подготовленные пропилы.

Второй способ применяется в случае, если необходимо сохранить первоначальный вид балок и сделать незаметным само усиление. Пропилы предпочтительно делать вертикальными для минимального нарушения целостности сечения.

Наиболее широко используют элементы внешнего армирования из углеволокна при усилении деревянных балок, как сплошный, так и клееных в зоне действия пролетных моментов.

Элементы усиления в виде углехолстов устанавливают на участки, где действуют главные растягивающие напряжения и имеется опасность раскалывания вдоль волокон. Эффективно повышение жесткости гибких фанерных стенок путем приклейки углехолста в зоне действия поперечной силы.

К основным преимуществам элементов внешнего армирования из углеволокна относят простоту и скорость их монтажа и незаметность на конструкции.

5. Усиление каменных конструкций.

Основная сфера применения элементов внешнего армирования из углеволокна при усилении каменных конструкций-внецентенно-сжатые элементы, т.е. столбы, пилоны и простенки. При усилении этих элементов специалисты сталкиваются с проблемой включения в работу стальных обойм, монтируемых на конструкцию, в соответсвии с традиционной концепцией усиления. Для обеспечения совместной работы стальной обоймы и усиливаемого столба как правило пытаются создать в обойме начальные усилия путем нагрева хомутов и применения расширяющихся растворов. Технически это осуществимо, но достаточно трудоемко и нетехнологично.

Обоймы из углеволокна (углехоста) являются эффективной альтернативой стальным обоймам, поскольку их включение в работу усиливаемого элемента обеспечивается просто во время монтажа холста на усиливаемый элемент через клеевой слой.

Натурные испытания кирпичных столбов, проведенные в лаборатории каменных конструкций ЦНИИСК в 2004г по инициативе и под руководством руководителя сектора к.т.н. Грановского А.В., показали 1,5-2,0 кратное увеличение несущей способности кирпичных столбов, усиленных банадажами из углехоста.

Применение элементов внешнего армирования из углеволокна позволяет в широких пределах регулировать усилия в каменной конструкции, минимально нарушая её целостность. Это в полной мере касается конструкций рекоструируемых и реставрируемых зданий.

Отдельный вопрос-это усиление каменных стен, поврежденных в результате просадок фундаментов или имеющих отверстия в виде технологических, дверных, оконных проемов.

Традиционным решением при усилении подобных элементов является установка стальных скоб, стальных профилей через анкерное крепление на стене в отдельных точках с последующей зачеканкой расширяющимися растворами. Применение элементов внешнего армирования из углеволокна для усиления перечисленных конструкций позволяет избежать установки точечных анкеров, вовлечь больший объем материала в работу отдельного элемента, реализовать имеющиеся резервы конструкции, при этом бережно отнестись к неповрежденным участкам.

Применение углеволокна в строительстве

Немного истории: как появился карбон

На сегодняшний день углерод в том или ином виде востребован практически во всех промышленных отраслях. Особенностью и главным его преимуществом является то, что он способен гармонично дополнять традиционные строительные материалы, будь то стекло, метал, дерево или бетон или же и вовсе заменить их, что весьма выгодно и для человека, и для природы.

Открыт углерод еще в 1880 году Т. Эдисоном в процессе исследования нити лампы накаливания. Благодаря зарубежным производителям и промышленникам углеволокно стало активно применяться в различных отраслях, в том числе и в строительстве. На территории нашей страны последние проекты с использованием углеволокна разрабатывались еще в советские времена, потому сейчас они активно реанимируются инженерами.

Углеволокно: характеристика материала и особенности его использования

Углеродное волокно является продуктом искусственного происхождения и относится к полимерам с композитной структурой. Формируется из тонких нитей (диаметр от 3 до 15 микрон), а нити, в свою очередь, из атомов углерода, которые объединяются в кристаллическую сетку. За счёт физических особенностей атома углерода, кристаллы в сетке располагаются параллельно относительно друг друга. Такое выравнивание является ключевым фактором, который способствует повышенной прочности волокна на растяжение.

Широкое использование углеволокна в аэрокосмической сфере и оборонной промышленности, а также для сооружения зданий обосновано тем, что по твердости материал значительно превосходит металл. Углеволокно в строительстве начали использовать в 1980 году в Калифорнии для укрепления построек, находящихся в сейсмически активной зоне. В отечественном строительстве материал применяется, как правило, в процессе ремонтных работ, но его популярность и сфера использования постепенно растет.

Технические характеристики и плюсы применения в строительстве

Столь продолжительный эксплуатационный срок углеволокна обусловлен такими характеристиками:

- Отличная адгезия к поверхностям с различной структурой.

- Высокая устойчивость к коррозийным процессам.

- Лёгкость и прочность. Благодаря тому, что углеволокно обладает поразительной лёгкостью, его используют в системах армирования, что позволяет снизить нагрузку на фундамент здания.

- Изоляция от влаги. Поверхность углепластикового волокна является глянцевой, что исключает возможность его реакции с водой.

- Высокая огнеупорность и ударопрочность.

- При использовании для армирования, можно наносить материал в несколько слоёв.

- Проведение ремонтных работ любого типа, где возможно применение углеволокна, может осуществляться без прекращения эксплуатации самого здания.

- Является полностью токсически безопасным и экологически чистым.

- Высокая степень универсальности. Может использоваться при армировании конструкций практически любых конфигураций: на ребристых поверхностях, закругленных и угловых элементах, балочных сегментах рамных конструкций и пр.

Составляющей углеродного волокна является полиакрилнитрит, который предварительно обрабатывается высокой температурой (в пределах 3000° — 5000°С). Учитывая вышеописанные технические характеристики, наиболее частой сферой применения углеволокна в строительстве является внешнее армирование.

При этом волокно пропитывается двухкомпонентной эпоксидной смолой, которая выступает связующим веществом. Монтаж производится аналогично обоям – материал просто наклеивается на поверхность конструкции, которая укрепляется.

Использование именно эпоксидной смолы в качестве связующего вещества обусловлено следующими особенностями материала:

- Такая смола имеет высокие адгезивные свойства по отношению к бетонным поверхностям.

- Компоненты углеволокна и смолы вступают между собой в химическую реакцию, в результате которой углеводород приобретает жёсткость пластика и становится прочнее стали в 7 раз.

Благодаря таким характеристикам углеволокно занимает лидирующие позиции среди композитных материалов. Прочность материала на разрыв в 4 раза превосходит сталь лучших марок, несмотря на то, что он на 75% легче железа и на 30% алюминия. Удельный вес углеродного волокна относительно низкий, а при нагревании материал расширяется незначительно, что обеспечивает возможность применение углеволокна в различных климатических зонах.

Недостатки углеволокна

Список недостатков карбона короткий, но обязательно должны быть учтены при планировании строительства. Выделяют три основных недостатка:

- Углеволокно является хорошим отражателем электрических волн.

- Материал отличается высокой стоимостью в сравнении с аналогами.

- Изготовление композита более трудоёмкое, чем производство металла.

Применение углеродного волокна в строительстве: основные варианты

Эффективность карбона позволяет успешно применять его для армирования конструкций из дерева, кирпича или железобетона. Согласно СНиП и ГОСТ, сооружение, усиленное таким материалом, становится прочнее на сжатие до 120%, а на изгиб получает еще плюс 65% прочности.

Помимо такого варианта использования, углеродное волокно также успешно используется для реставрации каменных конструкций, к примеру, балок и опор бетонных мостов. В частном строительстве усиление фундамента или стен посредством карбона придаст сооружению большой запас прочности.

Усиление построек с помощью армирования карбоном необходимо в таких случаях:

- Конструкция была повреждена, в результате чего её несущая способность снизилась, стали появляться трещины.

- Изменились условия эксплуатации помещения, возросли нагрузки на него.

- Планируется постройка здания в сейсмически активной зоне.

- Для устранения разрушений бетона и коррозийных процессов в арматуре, если постройка долгое время подвергалась агрессивному воздействию внешней среды.

Если углеродное волокно было выбрано на этапе проектирования постройки, как один из компонентов системы внешнего армирования, то в работе следует руководствоваться Сводом правил 164.1325800.2014.

Производя армирование самостоятельно, нужно учитывать, что наклеивание карбона осуществляется в зонах наибольшей нагрузки: как правило, это центральная часть пролета, которая соприкасается с нижней гранью. Для работы с изгибами можно выбрать любой тип материала – ленты, сетки или ламели.

В процессе армирования балок может возникнуть необходимость дополнительного укрепления приопорных зон, что повысит несущую способность всей конструкции при поперечной нагрузке. Для этого используют U-образные хомуты из лент или сеток.

Где следует осуществлять внешнее армирование карбоном

Углеволокно в строительстве может быть использовано для усиления зданий и сооружений из таких материалов:

- Камень. Сюда относят столбы, пилоны, кирпичные дома. Углеволокно применимо здесь как в процессе постройки, так и для проведения рементных работ.

- Железобетон. Здесь углеродное волокно может быть использовано для гидротехнических построек, мостов, паток архитектуры.

- Металл. Такие сооружения имеют близкий к углеволокну модуль прочности и упругости, но их усиление все равно необходимо, особенно в зонах с неустойчивыми грунтами.

Условия успешного процесса армирования внешних конструкций

Чтобы процесс усиления постройки прошёл максимально эффективно, следует обеспечить ряд таких условий:

- Надежное сцепление с поверхностью здания. Чем лучше армирующая сетка из углеволокна будет приклеена к конструкции, тем более эффективной будет передача усилий на неё.

- Отсутствие естественной влаги. Важно обеспечить сухость поверхности, армирование которой будет проводиться.

- Материалы, используемые в работе (особенно клеевые составы) должны отличаться высоким качеством и отличными характеристиками для обеспечения максимальной эффективности.

Профессиональное внешнее армирование углеволокном

Несмотря на возрастающую популярность использования углеродного волокна, технология его применения остаётся достаточно сложной для домашнего мастера. Потому если вы хотите осуществить строительные или ремонтные работы с таким композитным материалом, то следует доверить это профессионалам. Компания ИнноваСтрой уже много лет успешно осуществляет проекты по возведению объектов разной сложности.

Нашей фирме по силам любые задачи: начиная от проектирования постройки до сдачи готового объекта с отделкой. Что касается углеволокна, то это очень дорогой материал, который требует определенных навыков его монтажа, а также наличие специального оборудования. Для успешного выполнения армирования следует подготовить поверхность и сам композитный материал, правильно осуществить его монтаж (что зависит от типа конструкции), а затем грамотно нанести следующие слои.

ИнноваСтрой готова взяться за весь спектр работ по армированию постройки, а также выполнить ремонтные работы уже готовых сооружений с укреплением их карбоном. Мы работаем в строительной сфере уже не первый год и знаем территориальные особенности каждого региона, а потому сможем рассчитать целесообразное количество материала.

Сотрудничество домов и коттеджей с нами является гарантией таких преимуществ:

- Мы можем проводить встречи с клиентами удаленно. Данная функция наиболее выгодна, когда у заказчика нет возможности посетить наш офис лично. В таком случае, мы предлагаем связь по Скайпу или посредством другой удобной программы.

- Приемлемые цены на услуги строительной компании . Стоимость наших работ всегда очень разумна и рассчитывается исходя из определенных критериев.

- Индивидуальный подход. Каждый клиент очень ценен для нас, потому мы выслушиваем все ваши требования или пожелания по проекту и выполняем работу так, как было согласовано.

- Широкий спектр предоставляемых услуг. Наш штат имеет квалифицированных специалистов из разных отраслей строительства и отделки помещений.

Убедиться в нашем профессионализме вы можете, связавшись с менеджером компании по телефону. Мы с радостью ответим на все ваши вопросы и предоставим консультацию. Настало время заказать индивидуальный проект дома и получить жилье своей мечты!

СИСТЕМА ВНЕШНЕГО АРМИРОВАНИЯ: УСИЛЕНИЕ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ УГЛЕВОЛОКНОМ

В практике реконструкций зданий и сооружений часто возникает необходимость усиливания конструкций или их частей. Она может быть вызвана износом или повреждением здания, модернизацией объекта. Перед началом работ проектировщики выполняют расчет усиления в соответствии с технологиями строительной механики и сопромата. Немаловажным аспектом, влияющим на результаты работы, является выбор материалов, применяемых для усиления.

Усиление конструкций углеволокном – продуктивная строительная технология, с использованием материалов с углеродными волокнами. Этот метод уже доказал свою высокую эффективность даже в зонах сейсмической активности.

Система внешнего армирования CarbonWrap®, представлена на рынке стройматериалов еще с конца 80-х годов прошлого века. С ее помощью по всему миру реализовано множество проектов по усилению строительных конструкций жилых и промышленных зданий и сооружений, объектов энергетики, транспортной инфраструктуры, резервуаров, трубопроводов и пр.

Она предназначена для усиления конструкций углеволокном с целью дальнейшего устранения разрушения бетона и коррозии арматуры, процессов, происходящих в результате длительной эксплуатации строительных сооружений, в условиях воздействия природных агрессивных сред, а также из-за сейсмоусиления.

Усиление углеволокном: в чем оно заключается и его преимущество

Материал для усиления углеволокном представляет собой линейно-упругий композит в виде нитей разной толщины – от 5 до 15 микрон. Такие волокна, объединенные в микроскопические кристаллы, способны значительно повысить прочность материала при его натяжении. Их прочность существенно выше технических свойств металла. По твердости углеволокно в несколько раз превышает металл. Благодаря этому его используют для усиления конструкций важных строительных объектов в оборонной и в аэрокосмической сферах.

Преимуществом метода усиления конструкции углеволокном, в отличии от других технологий, является его простота в реализации. Усиление осуществляется наклеиванием на поверхность армируемых зон элементов углеродных лент посредством связующих специальных составов. Ленты имеют высокую прочность, препятствующую растяжению. Их можно крепить к растянутым и сжатым частям и элементам конструкций, к различным стойкам и колонам, к консольным системам. После наружного армирования наносится полимерцементный состав на поверхность, и далее выполняется финишная отделка и покраска.

ОБЛАСТИ ПРИМЕНЕНИЯ УСИЛЕНИЯ УГЛЕВОЛОКНОМ

Метод усиления углеволокном может осуществляться для различных видов конструкций: каменных, железобетонных, бетонных, металлических, деревянных.

В проектировании строительства усиление углеволокном используют:

- для повышения несущей способности и надежности строящейся конструкции,

- для сейсмостойкости здания,

- в целях увеличения межремонтных сроков.

В реконструкции зданий и сооружений:

- для армирования углеволокном несущих конструкций, их усиления, необходимого для восприятия сооружением повышенных нагрузок или обеспечения работоспособности здания по измененной конструктивной схеме.

- чтобы устранить последствия разрушения каменной кладки, бетона, коррозии арматуры из-за длительной амортизации зданий и сооружений, подвергающимся тяжелым нагрузкам при их эксплуатации.

Усиление конструкции углеволокном посредством внешнего армирования происходит в несколько этапов. При осуществлении работы, мастер использует защитные средства – перчатки, респиратор, очки.

- вначале проводится ремонтная работа по выравниванию и обеспыливанию усиливаемой поверхности,

- осуществляют разметку поверхности для усиления углеволокном в соответствии с принятым проектом,

- приготавливают адгезив (связующий состав эпоксидных систем) – компоненты тщательно размешиваются электромиксером, а затем смешиваются в указанных пропорциях,

- адгезив наносится на размеченную поверхность толщиной в 1,5 мм,

- осуществляют раскрой углеродных ламелей, перед приклеиванием их обрабатывают ацетоном и сушат,

- адгезив наносят на ламели слоем толщиной в 1-2 мм,

- монтаж ламелей – их с некоторым усилием приклеивают, а затем еще сверху на них наносят адгезив,

- наносят верхнее защитное покрытие – последнее в системе усиления конструкции углеволокном.

В ходе производства ж/бетонных и других конструкций незначительное отклонение от норм производства и постоянное воздействие окружающей среды могут существенно изменить качество железобетона. Хорошо известна технология усиления ж/бетонных конструкций увеличением поперечного сечения привариванием дополнительной арматуры. Вместе с таким стандартным решением уже более 20 лет существует и другой способ усиления, где вместо арматуры применяются углепластики и холсты, которые приклеивают эпоксидным составом к бетону.

Эпоксидный клей является важной составляющей в системе внешнего армирования. Он представляет собой эпоксидную систему из двух компонентов, замешиваемую в определенных пропорциях. Эпоксидный клей (CarbonWrap® марок Resin 230+ и Resin 530+) в системе усиления углеволокном применяют в качестве адгезива, склеивающего и пропитывающего обе поверхности. А в качестве клеевого состава CarbonWrap® Resin Laminate+ его используют в системах усиления углепластиком для приклеивания ламелей, также для монтажа углеродных лент и холстов на влажных плоскостях (CarbonWrap® Resin WS+), для приклеивания углеродных лент и тканей на поверхности конструкций, эксплуатируюмых при температурах 60˚С — 110˚С (CarbonWrap® Resin HT+).

- клей разработан специально для использования в СВА CarbonWrap®,

- у него высокая адгезия к разным поверхностям: железобетонным, каменным, металлическим,

- клеевой слой в системе отличается прочностью и долговечностью,

- клей удобен для пропитки тканей простым ручным способом (марки CarbonWrap® Resin 230+, Resin WS+), а также для машинной пропитки (марки CarbonWrap® Resin 530+, Resin HT+),

- его применяют в системах усиления углепластиком для лент и тканей любой плотности,

- не требует применения отдельных грунтовочных составов.

Шпатлевка CarbonWrap® Putty состоит из двух компонентов, которые замешиваются в определенной пропорциональности. Она предназначена для подготовки основания строительной конструкции, подлежащей монтажу системы усиления углеволокном. Это начальный этап работы по установке системы внешнего армирования.

- разработана специально для СВА CarbonWrap®,

- не содержит растворителей,

- у нее высокая адгезия к разным по составу конструкциям – бетону, железобетону, металлу, камню,

- служит также для выравнивания поверхности.

В начале 60-х годов прошлого столетия в Великобритании и США были произведены углеродные и борные волокна, которые стали в основе инновационных композиционных стройматериалов. В настоящее время выпускаемые углепластики и ткани нашли широкое применение в системах усиления каменных и бетонных конструкций, в том числе изгибаемых. Прочность плит после усиления углеволокном возрастает в 1,4 — 2 и более раз.

- усиливают различные конструкции, в том числе большепролетные, в условиях действия на них повышенных нагрузок,

- хорошо пропитываются и равномерно распределяются волокнами по сечению,

- их хорошо использовать для выполнения усиления углепластиком конструкций высокоответственных объектов.

В системах усиления конструкции углеволокном применение углеродных сеток увеличивает несущую способность железобетона. Они применяются для обеспечения высокой стойкости у конструкций к атмосферным внешним воздействиям, для ремонта строительных старых поверхностей, при армировании тонкостенных и фасадных панелей.

В составе систем усиления высокопрочным углеволокном CarbonWrap® такой жгут применяется для закрепления углеродных лент и тканей. Анкерный жгут диаметром 12 мм длиной 10 м или 100 м наматывается и продается в рулонах.

- легкий вес и простота его закрепления,

- у него высокий предел прочности – не менее 3,7 ГПа,

- область применения – усиление углеволокном армокаменных и каменных конструкций, также бетонных и железобетонных,

- долговечность.

- износостойкость,

- высокая прочность штукатурки уже в ранние сроки отвердения,

- тиксотропность (при усилении углеволокном вертикальной или горизонтальной поверхности ремонтная смесь не оползает),

- подходит для любого климата.

РЕМОНТНЫЙ СОСТАВ CarbonWrap® Repair ST (заполнитель крупный). Он применяется для локального восстановления геометрии конструкции (выбоин, сколов, трещин), а также улучшает эксплуатационные качества железобетонных, бетонных, каменных, кирпичных конструкций. Применяется при усилении углеволокном ремонтирующих и реконструирующих поверхностей.

РЕМОНТНЫЙ СОСТАВ CarbonWrap® Repair FS (финишный). Он применяется для локального восстановления геометрии конструкции (выбоин, сколов, трещин), а также для улучшения эксплуатационных качеств железобетонных, бетонных, каменных, кирпичных конструкций. Он применяется при усилении углеволокном старых конструкций разного назначения при ремонте и реконструкции, а также во время возведения новых.

РЕМОНТНЫЙ СОСТАВ CarbonWrap® Repair Shotcrete (механическое нанесение). Он применяется для локального восстановления геометрии конструкции (выбоин, сколов, трещин), а также для улучшения эксплуатационных качеств железобетонных, бетонных, каменных, кирпичных конструкций. Применяется при усилении углеволокном во время ремонта и реконструкции различных старых конструкций и в новом строительстве.

Минстрой России утвердил в августе 2014 года свод правил проектирования по усилению углеволокном железобетонных строительных конструкций – СП 164.1325800.2014. Это один из нормативных документов, согласно которых обеспечивается соблюдение безопасности зданий и сооружений, в соответствии с ФЗ N 384 от 30.12.2009 г.

Перечень других нормативных документов, где содержатся рекомендации по усилению конструкций углеволокном:

Стекло- базальто- углепластиковая арматура для усиления конструкций товарной марки Monsterod® – это композитный полимерный материал, востребованный в строительстве и в промышленности. Композиты – это материалы нашего настоящего и будущего. Предприятие, являющееся одним из лидеров этих чудо-материалов – московский завод ООО «НЦК». Арматура торговой марки Monsterod® изготавливается на заводе диаметром от 4 мм до 32 мм. Мощность завод располагает выпускать свою продукцию – композитную арматуру – в объёме до 300 тыс. погонных метров в месяц.

- в дорожном строительстве для укрепления асфальтобетонных дорог,

- в коттеджном строительстве для усиления углепластиковой арматурой конструкций из ячеистого бетона,

- для усиления углепластиковой арматурой перекрытий и фундаментов хозяйственных построек и гаражей, различных промышленных объектов,

- используют при устройстве опор железобетонных ЛЭП,

- для усиления армированием шпал, а также столбов в мостостроительстве,

- для усиления углепластиком объектов коммуникаций в горнодобывающей промышленности,

- также используют усиление углепластиковой арматурой в сооружениях портов, также предназначенных для укрепления берегов,

- для армирования бетонных емкостей в мелиорационных и очистных сооружениях.

- высокая антикоррозионная стойкость к любым агрессивным средам,

- морозостойкость, к тому же несущая способность усиленных углепластиковой арматурой конструкций при низких температурах увеличивается на 40%,

- усиление у углепластика прочнее на разрыв, чем у прутков из стали класса А III,

- углепластик по сравнению со стальной арматурой намного легче, это снижает затраты на транспортировку и погрузочные работы,

- углепластик в бетоне служит дольше, чем стальная арматура.

Материал для усиления углеволокном – это неорганическое вещество, состоящее из углерода на 92% — 99,9 % из углерода. Углеродные волокна получают методом ступенчатой термообработки полиакрилонитрила при высоких температурах (до 3200°С). По сравнению с такими материалами как алюминий или сталь или другими, материалы из углеволокна, применяющиеся для усиления конструкций, обладают более высокими показателями по прочности, сопротивлению усталости, более высоким модулем упругости.

Химическая и коррозионная стойкость углеродной фибры в несколько раз превышает аналогичные показатели стали.

Усиление углеволокном

В практике реконструкций промышленных и жилых зданий очень часто возникает необходимость усиления конструкций и их отдельных элементов. Это может быть вызвано модернизацией объекта, эксплуатационным износом, наличием строительных или проектных дефектов, случайными повреждениями, нарушением прочности. Инновационным решением в области строительных технологий является усиление конструкций углеволокном, которое широко применяется во всем мире. Данный метод предполагает использование композитного материала с углеродными волокнами. Он уже прошел успешную эксплуатацию и доказал высокую эффективность в различных условиях, в том числе при использовании в зонах сейсмической активности.

Стоимость усиления конструкций углеволокном

МИНИМАЛЬНЫЙ ОБЪЁМ РАБОТ

СТОИМОСТЬ РАБОТ, ВКЛ. МАТЕРИАЛЫ

Проектирование усиления конструкций

от 30 000 рублей

от 120 000 рублей

от 250 000 рублей

Усиление углеродным волокном

от 1 100 рублей/кв.м

Во всех представленных выше таблицах указаны ориентировочные расценки на соответствующие работы. Для более точной оценки стоимости работ потребуется детальная информация по Вашему объекту. Чтобы уточнить стоимость работ оформите заявку на нашем сайте, закажите обратный звонок, либо позвоните по контактному номеру телефона: +7 (499) 391-19-35.

Суть технологии усиления конструкций углеволокном

Углеродное волокно представляет собой линейно-упругий полимерный композит, изготовленный из углеродных нитей толщиной от 5 до 15 микрон. Благодаря выравниванию тонкие волокна объединены в микроскопические кристаллы, что существенно повышает прочность материала на растяжение. Благодаря этому по своим техническим свойствам (в частности, по твердости) углеродное волокно в несколько раз превосходит металл, что позволяет использовать его в оборонной промышленности, аэрокосмической сфере и строительстве.

Одним из ключевых преимуществ метода усиления углеволокном является простота реализации. Технология предполагает наклеивание на поверхности армируемых элементов углеродных лент с помощью специальных связующих составов. При усилении ленты из углеволокна можно непосредственно крепить к растянутым и сжатым элементам, пролетным зонам изгибаемых конструкций, консольным системам, коротким стойкам, гибким колоннам. После наружного армирования на поверхность наносится полимерцементный состав, выполняется финишная отделка и окраска специальными акриловыми покрытиями.

Технология усиления углеволокном может применяться для различных видов конструкций, включая:

- бетонные;

- железобетонные;

- каменные;

- металлические;

- деревянные.

Метод композитного армирования идеально подходит для строительных ферм, потолочных и стеновых проемов, стен зданий и построек, плит перекрытия, колонн и других несущих элементов.

Преимущества усиления конструкций углеволокном

Реконструкция зданий с использованием композитных материалов существенно снижает расходы на усиление и сокращает срок выполнения ремонтных работ. К преимуществам технологии также можно отнести:

- отсутствие необходимости привлечения тяжелой техники;

- высокую прочность на растяжение — до 4900 Мпа;

- малый вес;

- устойчивость к коррозии;

- простоту использования;

- увеличение несущей способности армируемых конструкций;

- минимальный вес композита, за счет чего не создается дополнительная нагрузка;

- долговечность — срок службы углеродных волокон составляет 100 лет и более.

Усиление углеволокном выполняется быстро и эффективно. Даже в случае повреждения несущей конструкции композитное армирование не только существенно уменьшает последствия дефекта и восстанавливает несущие характеристики элемента, но даже повышает их. В дальнейшем материал надежно защищен от воздействия влаги и коррозии арматуры, а также от интенсивных механических воздействий.

Компания «СТЭФС» разработала собственную методику усиления углеволокном, что позволяет эффективно решать задачи любой сложности. Комбинация композитного армирования с другими методами (в частности, увеличением сечения и использованием предварительно напряженного бетона) существенно расширяет диапазон возможностей метода и не допускает перерасхода материалов, экономя средства и время заказчиков. Все работы по усилению конструкций углеволокном выполняются после тщательных проектных расчетов, что является залогом надежности эксплуатируемого объекта.

Чтобы заказать услугу, оформите заявку на сайте или позвоните нам. Мы предоставим исчерпывающую техническую консультацию и сформируем индивидуальное коммерческое предложение.

Усиление конструкций композитными материалами

- Реконструкция зданий

- Усиление конструкций композитными материалами

- Традиционные методы усиления

- Усиление фундаментов здания

- Ремонт и восстановление ж.б. и каменных конструкций

- Ремонт трещин методом инъектирования эпоксидных смол

- Торкретирование

- Алмазная резка ж.б. конструкций

- Усиление конструкций

- Балки

- Колонны

- Перекрытия

- Фундамент

- Отверстия (Проемы)

- Железобетонные фермы

- Стены

- Простенки

- Грунт

- Бластинг

- Обследование зданий

- Перекрытия

- Колонны

- Фундамент

- Стены

- Инъектирование

- Инъектирование

- Протечки в подвале

- Рабочие швы

- Деформационные швы

- Трещины

- Инъектирование стен

- Вводы коммуникаций

- Ремонт мембран

- Прочее

- Гидроизоляция

- Гидроизоляция деформационных швов

- Инъекционная гидроизоляция

- Герметизация вводов труб

- Инъектирование трещин

- Обследование конструкций

- Техническое обследование зданий

Мы будем рады сотрудничеству с Вами!

Усиление конструкций углеволокном – это прогрессивная технология, которая позволяет возвращать конструкциям утраченную несущую способность при помощи армирования специальными усиливающими элементами, изготовленными из композитных материалов.

История применения этого метода в отечественном строительстве достаточно непродолжительна и насчитывает чуть менее двадцати лет. Впервые он был применен всего лишь в 1998 году, однако с тех пор технология серьезно шагнула вперед и, на сегодняшний день, она широко применяется повсеместно. Для того, чтобы усиливать строительные конструкции, используется особо прочное углеволокно. Его наклеивают на элемент, нуждающийся в усилении, тем самым повышая его несущую способность. Для приклеивания используются специальные составы, содержащие эпоксидные смолы и обладающие большим уровнем адгезии, либо минеральные клеи. Углеволокно позволяет усиливать конструкции, при этом не расходуя полезный объем помещения, за счет того, что углеволоконные усиливающие элементы обладают высокими физико-механическими свойствами. Лист, который наклеивается на конструкцию в среднем имеет толщину 1-5 мм, а его небольшой вес позволяет усилить конструкцию без создания дополнительной нагрузки, как это произошло бы в случае использования металлических усиливающих элементов.

Усиление строительных конструкций углеволокном –это один из многих используемых вариантов. Здесь важно помнить, что углеволокно представляет собой лишь материал, а не само изделие, поэтому эффективность принимаемых мер по усилению напрямую зависит не только от свойств самого материала, но и от того, насколько грамотно было проработано расположение армирующих элементов и от, того, какие элементы будут использованы. Их разновидностей много – ленты, ламели, сетки и т.д.

Чаще всего, к усилению углеволокном прибегают на железобетонных конструкциях, что обусловлено невозможностью создания дополнительной незапланированной нагрузки на этот материал. Но также углеволокно активно применяется и когда речь идет о деревянных, железных и кирпичных конструкциях.

Порядок усиления несущих конструкций углеволокном регулируется специальным нормативным документом, который называется «Усиление железобетонных конструкций композитными материалам. Правила проектирования».

Для того, чтобы усиление конструкций было выполнено эффективно, материал должен отвечать определенным требованиям:

- Волокна в структуре материала должны располагаться параллельно

- Чтобы сохранять структуру армирующих элементов, нужно использовать специальную стеклянную сетку

Для того, чтобы материал соответствовал принятым требованиям, он должен изготавливаться в строгом соответствии с производственной технологией, в этом случае, качество материала будет высоким, а комплекс мер по усилению конструкции углеволокном – эффективным.

Правильно изготовленный материал обладает поистине уникальными свойствами. У него совсем небольшой вес, который не создает дополнительной нагрузки на конструкцию по массе, однако, в то же время, даже материал небольшой толщины обладает очень высокой прочностью. Армирующие элементы из углеволокна используются, как при усилении конструкций уже возведенных зданий, так и при строительстве новых.

Преимущества композитных материалов

Усиление несущих конструкций углеволокном – это прогрессивный и современный метод, который обладает целым рядом преимуществ, обусловленных свойствами самого материала:

- Для того, чтобы выполнить работы по усилению, вам не понадобится привлечение специальной техники с большой грузоподъемностью, поскольку материал имеет небольшой вес.

- Технология внешнего армирования железобетонных конструкций с помощью композитных материалов позволяет выполнять эти работы до 10 раз быстрее, чем при использовании других технологий.

- Материал, позволяет добиться четырехкратного увеличения несущей способности конструкции по сравнению с аналогичным показателем при использовании других материалов.

- Нагрузка по массе на конструкцию не становится больше

- Углеволокно не подвержено воздействию коррозийных процессов и негативных факторов внешней среды

- Срок службы материала может составлять более 75 лет

- На сегодняшний день углеволокно – это наименее затратный и наиболее эффективный способ исправления ошибок при проектировании и выполнении предварительных строительных работ